窓用透明遮熱積層体および窓用透明遮熱積層体の使用方法

【課題】窓に求められる高透明性と高遮熱性とを両立できる窓用透明遮熱積層体とその使用方法を提供する。

【解決手段】窓を形成するための一対の透明基材12a,12b間に金属酸化物層と金属層とが積層されてなる多層膜14と近赤外吸収物質を含有する近赤外線吸収膜16とを配置させる。多層膜14側の透明基材12aから入射された入射光の一部を多層膜14で反射させ、入射光のうちこの多層膜14を透過した透過光の近赤外領域の光を近赤外線吸収膜16で吸収させる。

【解決手段】窓を形成するための一対の透明基材12a,12b間に金属酸化物層と金属層とが積層されてなる多層膜14と近赤外吸収物質を含有する近赤外線吸収膜16とを配置させる。多層膜14側の透明基材12aから入射された入射光の一部を多層膜14で反射させ、入射光のうちこの多層膜14を透過した透過光の近赤外領域の光を近赤外線吸収膜16で吸収させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窓用透明遮熱積層体および窓用透明遮熱積層体の使用方法に関し、さらに詳しくは、省エネ住宅等に好適な窓用透明遮熱積層体および窓用透明遮熱積層体の使用方法に関するものである。

【背景技術】

【0002】

ビル・住宅等の建物や自動車等の車両においては、窓ガラスを通じて屋内に太陽光が差し込むことがある。例えば夏の暑い時期などでは、この太陽光による屋内の温度上昇が問題となる。このため、従来、熱線をカットする機能を有する機能性フィルムを窓ガラスに貼り付けるなどの対策がとられている。

【0003】

この種の機能性フィルムとしては、例えば特許文献1に記載のものなどが知られている。特許文献1には、透明高分子フィルムの少なくとも一方面に金属酸化物薄膜と金属薄膜とが積層されている透明積層フィルムが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−105251号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、特許文献1の透明積層フィルムの構成においては、金属薄膜の厚みを厚くすることで遮熱性能を高めることができる。ところが、この構成において金属薄膜の厚みを厚くすると透明性が低下する。したがって、この構成においては、単に金属薄膜の厚みを調整するだけでは、ビル・住宅等の建物や自動車等の車両に求められる透明性と遮熱性とを高度に両立させることは難しい。このため、窓の透明性を確保しつつその遮熱性を向上させる方法には改良の余地がある。

【0006】

本発明が解決しようとする課題は、窓に求められる透明性と遮熱性とを高度に両立できる窓用透明遮熱積層体および窓用透明遮熱積層体の使用方法を提供することにある。

【課題を解決するための手段】

【0007】

そこで、本発明者らは、金属薄膜を有する多層膜では十分には反射できない波長領域の光が存在することに注目し、この波長領域の光を吸収させることによる遮熱効果を、多層膜の太陽光直接反射による遮熱効果と組み合わせることで、透明性を維持したままさらなる遮蔽性の向上を図ることができると考え、本発明を完成させるに至った。

【0008】

すなわち、本発明に係る窓用透明遮熱積層体は、窓を形成するための一対の透明基材間に、金属酸化物層と金属層とが積層されてなり入射光の一部を反射させる多層膜と、入射光のうちこの多層膜を透過した透過光の近赤外領域の光を吸収させる近赤外吸収物質を含有する近赤外線吸収膜とが配置されてなることを要旨とするものである。

【0009】

ここで、本発明に好適に用いられる多層膜としては、JIS R3212に準拠して測定される可視光線透過率が70%以上であり、ISO 13837に準拠して測定される太陽光直接反射率が45%以下であるものを挙げることができる。

【0010】

そして、本発明に係る窓用透明遮熱積層体は、JIS R3212に準拠して測定される可視光線透過率が70%以上であり、ISO 13837に準拠して測定される太陽光全透過率が40%以下であることが好ましい。

【0011】

この際、前記一対の透明基材の対向する内側面に、前記多層膜および近赤外線吸収膜を挟んで前記一対の透明基材を貼り合わせるためのポリビニルブチラールを含む接着剤層が設けられている場合には、この接着剤層と前記近赤外線吸収膜との間に、ポリビニルブチラールとともに接着剤層に含まれる塩素が前記近赤外線吸収膜に移行するのを防止する移行防止層が設けられていることが好ましい。

【0012】

この場合において、前記移行防止層はポリエチレンテレフタレートフィルムで構成されていることが好ましい。また、前記移行防止層の厚みは2μm以上であることが好ましい。

【0013】

そして、前記近赤外吸収物質は、吸収ピークが700〜1200nmの範囲内にあり、この吸収ピークのピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)が0.04未満であることが好ましい。

【0014】

また、前記多層膜における金属層の厚みの合計は8〜30nmの範囲内であることが好ましい。

【0015】

そして、本発明に係る窓用透明遮熱積層体の使用方法は、上記の窓用透明遮熱積層体の使用方法であって、前記近赤外線吸収膜が前記多層膜よりも屋内側に配置されるように窓に設置することを要旨とするものである。

【発明の効果】

【0016】

本発明に係る窓用透明遮熱積層体によれば、窓を形成するための一対の透明基材間に配置された多層膜により入射光の一部を反射させるとともに、入射光のうちこの多層膜を透過した透過光の近赤外領域の光を近赤外線吸収膜により吸収させることから、窓に求められる透明性と遮熱性とを高度に両立できる。すなわち、窓の遮熱性の向上を図るに際し、多層膜による太陽光の反射効果だけに頼らず、近赤外線吸収膜による太陽光の吸収効果も利用するため、窓に求められる高透明性を維持したままで、高遮熱性を満足させることができる。

【0017】

この際、可視光線透過率が70%以上であり、太陽光直接反射率が45%以下である多層膜は、単に金属薄膜の厚みを調整するだけでは、ビル・住宅等の建物や自動車等の車両に求められる透明性と遮熱性とを高度に両立させることは難しい。本発明に係る窓用透明遮熱積層体は、このような多層膜を用いる場合において特に効果的である。

【0018】

そして、窓用透明遮熱積層体の可視光線透過率が70%以上であり、太陽光全透過率が40%以下であると、窓に求められる透明性と遮熱性とを高度に両立できる。

【0019】

ここで、一対の透明基材の対向する内側面に、多層膜および近赤外線吸収膜を挟んで一対の透明基材を貼り合わせるためのポリビニルブチラールを含む接着剤層が設けられている場合には、遮熱性能が経時的に低下することが判明した。これは、ポリビニルブチラールとともに接着剤層に含まれる塩素が原因であることを突き止めた。すなわち、近赤外線吸収膜中に含まれる近赤外吸収物質が塩素に移行することで近赤外線吸収膜の近赤外吸収能力が低下することを突き止めた。

【0020】

したがって、このとき、この接着剤層と近赤外線吸収膜との間に、ポリビニルブチラールとともに接着剤層に含まれる塩素が近赤外線吸収膜に移行するのを防止する移行防止層が設けられていれば、近赤外線吸収膜の経時的な劣化が防止され、近赤外吸収能力の低下および遮熱性能の低下を抑えることができる。これにより、窓用透明遮熱積層体の寿命を向上させることができる。

【0021】

この場合において、移行防止層がポリエチレンテレフタレートフィルムで構成されていると、接着剤層に含まれる塩素が近赤外線吸収膜に移行するのを防止する防止性能に優れる。また、移行防止層の厚みが2μm以上であると、防止性能に優れる。

【0022】

そして、近赤外吸収物質の吸収ピークが700〜1200nmの範囲内にあり、この吸収ピークのピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)が0.04未満であると、透明性を確保して近赤外線吸収膜による太陽光の吸収効果を高めることができる。

【0023】

また、多層膜における金属層の厚みの合計が8〜30nmの範囲内であると、多層膜の透明性と遮熱性のバランスに優れる。

【0024】

そして、本発明に係る窓用透明遮熱積層体の使用方法によれば、多層膜により入射光の一部を反射させ、入射光のうちこの多層膜を透過した透過光の近赤外領域の光を近赤外線吸収膜により吸収させることができる。これにより、窓に求められる透明性と遮熱性とを高度に両立できる。

【図面の簡単な説明】

【0025】

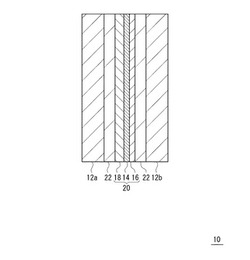

【図1】本発明の一実施形態に係る窓用透明遮熱積層体の断面図である。

【図2】本発明の窓用透明遮熱積層体に用いる近赤外吸収物質の吸収スペクトルを概念的に示したグラフである。

【図3】本発明の他の実施形態に係る窓用透明遮熱積層体の断面図である。

【図4】本発明の一実施形態に係る窓用透明遮熱積層体の作用効果を説明する模式図である。

【図5】本発明の他の実施形態に係る窓用透明遮熱積層体の断面図である。

【図6】実施例および比較例で用いた近赤外吸収物質の吸収スペクトルを示したグラフである。

【発明を実施するための形態】

【0026】

以下、本発明に係る窓用透明遮熱積層体の実施の形態について図を用いて詳細に説明する。

【0027】

図1は、本発明の一実施形態に係る窓用透明遮熱積層体の断面図である。図1に示すように、窓用透明遮熱積層体10は、窓を形成するための一対の透明基材12a,12bと、これら一対の透明基材12a,12b間に配置される多層膜14と、同じくこれら一対の透明基材12a,12b間に配置される近赤外線吸収膜16と、を備えている。

【0028】

窓用透明遮熱積層体10において、多層膜14は、透明高分子フィルム18の一方面上に形成されている。近赤外線吸収膜16は、多層膜14の透明高分子フィルム18に接していない一方面上に形成されている。すなわち、透明高分子フィルム18、多層膜14、および、近赤外線吸収膜16は、この順で積層されている。積層されたこれらにより、透明積層フィルム20が形成されている。

【0029】

また、窓用透明遮熱積層体10において、透明積層フィルム20は、一対の透明基材12a,12bによって挟まれており、透明積層フィルム20を挟んだ状態で、一対の透明基材12a,12bは接着剤を用いて貼り合わされている。透明基材12aと透明高分子フィルム18との間および透明基材12bと近赤外線吸収膜16との間には、接着剤よりなる接着剤層22が介在している。

【0030】

窓用透明遮熱積層体10において、多層膜14には、金属酸化物薄膜および金属薄膜が含まれる。金属酸化物薄膜は、可視光領域(380〜780nm)において高い光透過性を有するものであり、主として高屈折率層として機能するものである。ここでいう高屈折率とは、633nmの光に対する屈折率が1.7以上の場合である。金属薄膜は、主として熱線(太陽光)を反射する反射層として機能するものである。また、視認性の観点から、可視光領域においてある程度の光透過性を有することが必要であり、金属薄膜は薄膜状に形成されている。金属薄膜は、高屈折率層として機能する金属酸化物薄膜に対し、低屈折率層として機能する。多層膜14は、層間の屈折率が異なることによる光の干渉などにより、透明性(可視光線透過性)と太陽光直接反射性とを両立させるものである。

【0031】

多層膜14では、最も効果的な可視光線透過性と太陽光直接反射性との両立のため、金属酸化物薄膜および金属薄膜は交互に配置されることが好ましい。特に、金属薄膜の両側に金属酸化物薄膜が配置され、金属酸化物薄膜が多層膜14の両外側に配置されることが好ましい。

【0032】

多層膜14においては、金属薄膜の一方面または両面に、金属薄膜の金属が金属酸化物薄膜に拡散するのを抑えるための金属酸化物よりなるバリア薄膜が、金属酸化物薄膜とは別の層として形成されていても良い。金属酸化物薄膜とは別の層としてバリア薄膜を設けた場合には、金属薄膜の金属の拡散による金属酸化物薄膜の劣化が抑えられるため、多層膜14の耐久性を向上できる。なお、多層膜14の層数は、基材となる透明高分子フィルム18側から数える。バリア薄膜は金属薄膜に付随する薄膜と考え、バリア薄膜を含めた金属薄膜を1層、金属酸化物薄膜を1層として数える。

【0033】

多層膜14の基本単位としては、具体的には、例えば、透明高分子フィルム18側から、MO層│B層/M層/B層、MO層│M層/B層、MO層│B層/M層といった第1基本単位、または、透明高分子フィルム18側から、B層/M層/B層│MO層、M層/B層│MO層、B層/M層│MO層といった第2基本単位などを例示することができる。なお、「│」が層の区切りを意味する。また、「/」はM層にB層が付随していることを意味する。なお、MO層は金属酸化物層を示し、M層は金属層を示し、Bはバリア層を示す。

【0034】

多層膜14は、第1基本単位から選択される1または2以上の基本単位が単数または複数繰り返し積層されていても良いし、第2基本単位から選択される1または2以上の基本単位が単数または複数繰り返し積層されていても良い。

【0035】

これらのうち、M層を構成する元素がMO層中に拡散するのを抑制しやすいなどの観点から、第1基本単位であれば、MO層│B層/M層/B層の単位を、第2基本単位であれば、B層/M層/B層│MO層の単位を好適に選択することができる。

【0036】

多層膜14の積層数は、可視光線透過性、太陽光遮蔽性等の光学特性、フィルム全体の表面抵抗値、各薄膜層の材料や膜厚、製造コストなどを考慮して異ならせることができる。上記積層数としては、2〜10層などが好ましく、3層、5層、7層、9層などの奇数層がより好ましい。さらに好ましくは、製造コストなどの観点から、3層、5層、7層であると良い。

【0037】

多層膜14は、金属薄膜の厚みの合計が厚いほど太陽光直接反射性に優れるものとなる。高い太陽光直接反射性を得るには、単純に金属薄膜の厚みを厚くすれば良い。ところが、金属薄膜の厚みを厚くすると透明性が低下する。このため、窓としての透明性を確保する場合には、多層膜14の太陽光直接反射性(太陽光直接反射率)は一定の値以下に制限される。透明性を確保するなどの観点から、多層膜14の可視光線透過率は、70%以上であることが好ましい。より好ましくは72%以上である。この場合には、多層膜14の太陽光直接反射率は45%以下となる。また、多層膜14の太陽光直接透過率は30%以上となる。多層膜14の可視光線透過率は、JIS R3212に準拠して測定することができる。また、多層膜14の太陽光直接反射率および太陽光直接透過率は、ISO 13837に準拠して測定することができる。

【0038】

ここで、多層膜14は、太陽光のうち波長領域が1200〜2500nmの光を良く反射させることができる。その一方で、太陽光のうち波長領域が700〜1200nmの近赤外領域の光は十分には反射できない。具体的には、多層膜14の近赤外領域(700〜1200nm)における太陽光直接透過率は7.6%以上である。近赤外線吸収膜16は、金属薄膜を有する多層膜14では反射しきれない波長領域の光を吸収させることによりさらなる遮熱性の向上を図るためのものである。

【0039】

すなわち、多層膜14は、入射光の一部を反射させることにより遮熱効果を発揮するものであり、近赤外線吸収膜16は、入射光のうちこの多層膜14を透過した透過光の近赤外領域の光を吸収させることにより遮熱効果を発揮するものである。本発明は、このように、太陽光直接反射性と太陽光直接吸収性とを組み合わせることでさらなる遮熱性の向上を図ることにある。

【0040】

この際、重要なのは、その組み合わせ順である。太陽光直接吸収性よりも太陽光直接反射性のほうが遮熱効果に優れることから、先に太陽光の反射が行われ、後で多層膜14では反射しきれなかった透過光について吸収が行われる必要がある。この順序が逆だと、より遮熱効果に優れる太陽光の反射が十分に活かされず、遮熱性能が低下することとなる。

【0041】

近赤外線吸収膜16は、近赤外領域の光を吸収する近赤外吸収物質を含有する。近赤外吸収物質は、バインダーとともに用いることができる。近赤外吸収物質の配合量は、近赤外吸収物質の透明性や光吸収性能などを考慮して適宜定めることができる。

【0042】

近赤外吸収物質は、近赤外領域(700〜1200nm)に吸収を有するものである。このようなものとしては、フタロシアニン化合物、ジイモニウム化合物などを挙げることができる。また、近赤外吸収物質としては、透明性を確保しつつ遮熱性能(光吸収性能)を向上させるなどの観点から、吸収ピークが700〜1200nmの範囲内にあり、この吸収ピークのピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)が0.04未満であることが好ましい。このような光吸収特性を有する吸収曲線の一例を概念図として図2に示す。この場合、550nmでの吸収強度が吸収ピークと比べて相対的に小さいため、可視光線透過性への影響が小さい。

【0043】

近赤外吸収物質とともに用いるバインダーとしては、高透明で、近赤外吸収物質を溶解あるいは分散させるものであれば特に限定されるものではない。バインダーとしては、耐傷性や耐候性に優れるなどの観点から、アクリル系樹脂が好ましいものとして挙げられる。バインダーには、必要に応じて、添加剤を配合することができる。このような添加剤としては、紫外線吸収剤、易滑剤などを挙げることができる。

【0044】

一対の透明基材12a,12bは、可視光領域の光を十分に透過する透明性を有する透明体で構成される。透明基材12a,12bの形状としては、板状などの平面状を挙げることができる。透明基材12a,12bの厚みは、機械的強度や剛性などを考慮して、適宜定めれば良い。透明基材12a,12bの厚みは、一般には、1.0〜12.0mmの範囲などである。

【0045】

透明基材12a,12bの材料は、窓に求められる透明性と強度とを兼ね備えた材料であれば、特に限定されるものではない。このような材料としては、ガラスや透明樹脂などを挙げることができる。ガラスとしては、通常のフロートガラス、半強化ガラス、強化ガラスなどを挙げることができる。透明樹脂としては、アクリル樹脂、ポリカーボネート樹脂などを挙げることができる。

【0046】

透明高分子フィルム18は、透明高分子材料により形成されている。好適な透明高分子材料としては、ポリエチレンテレフタレート、ポリカーボネート、ポリメタクリル酸メチル、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、ポリスチレン、ポリイミド、ポリアミド、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデン、トリアセチルセルロース、ポリウレタン、シクロオレフィンポリマーなどを挙げることができる。透明高分子フィルム18を形成する透明高分子材料は、これらのうちの1種のみで構成されていても良いし、2種以上で構成されていても良い。これらのうちでは、透明性、耐久性、加工性に優れるなどの観点から、ポリエチレンテレフタレート、ポリカーボネート、ポリメタクリル酸メチル、シクロオレフィンポリマーを、より好適なものとして挙げることができる。

【0047】

透明高分子フィルム18の厚みは、加工時にしわが入り難い、破断し難いなどの観点から、好ましくは、15μm以上、より好ましくは、25μm以上である。また、巻回容易性、経済性などの観点から、好ましくは、500μm以下、より好ましくは、250μm以下である。

【0048】

接着剤による接着剤層22の厚みは、特に限定されるものではないが、一般には5〜100μmの範囲内であれば良い。接着剤の主材料としては、ポリビニルブチラール(PVB)、エチレンビニルアセテート(EVA)、アクリル樹脂、シリコーン樹脂、ウレタン樹脂などを挙げることができる。接着剤は、液状のものを用いても良いし、固体状のものを用いても良い。固体状のものとしては、フィルム状のものなどを挙げることができる。このうち、透明性、安全性などの観点から、ポリビニルブチラールが好ましい。

【0049】

ここで、接着剤としてポリビニルブチラールを用いた場合には、遮熱性能が経時的に低下することが判明した。これは、ポリビニルブチラールとともに接着剤層22に含まれる塩素が原因であることを突き止めた。ポリビニルブチラール中には、その製造方法などに起因して、塩素が含まれている。すなわち、近赤外線吸収膜16中に含まれる近赤外吸収物質が塩素により分解されて近赤外線吸収膜16の近赤外吸収能力が低下することを突き止めた。このため、接着剤としてポリビニルブチラールを用いる場合には、塩素が近赤外線吸収膜16に移行するのを防止する措置が必要である。

【0050】

図3は、本発明の他の実施形態に係る窓用透明遮熱積層体の断面図である。図3に示すように、窓用透明遮熱積層体30においては、接着剤層22と近赤外線吸収膜16との間に、ポリビニルブチラールとともに接着剤層22に含まれる塩素が近赤外線吸収膜16に移行するのを防止する移行防止層24が設けられている。この移行防止層24により、近赤外線吸収膜16の経時的な劣化が防止され、近赤外線吸収能力の低下および遮熱性能の低下を抑えることができる。これにより、窓用透明遮熱積層体30の寿命を向上させることができる。なお、これ以外の構成については、図1に示す窓用透明遮熱積層体10と同様であるため、その説明については省略する。

【0051】

移行防止層24には、透明高分子フィルムなどの透明高分子材料を用いることができる。好適な透明高分子材料としては、ポリエチレンテレフタレート、ポリカーボネート、ポリエチレンナフタレート、シクロオレフィンポリマーなどを挙げることができる。これらは単独で用いても良いし、2種以上を組み合わせて用いても良い。これらのうちでは、透明性、コストなどの観点から、ポリエチレンテレフタレートが好ましい。

【0052】

移行防止層24の厚みとしては、接着剤層22に含まれる塩素が近赤外線吸収膜16に移行するのを防止する機能に十分優れるなどの観点から、2μm以上であることが好ましい。より好ましくは5μm以上、さらに好ましくは10μm以上である。また、移行防止層24の厚みとしては、透明性を十分に確保するなどの観点から、50μm以下であることが好ましい。より好ましくは38μm以下、さらに好ましくは25μm以下である。

【0053】

透明積層フィルム20は、透明高分子フィルム18上に多層膜14を形成し、形成した多層膜14上に近赤外線吸収膜16を形成することにより製造することができる。多層膜14の形成方法については、後述の多層膜14の詳細において説明する。近赤外線吸収膜16は、例えば、材料を適当な溶剤に希釈し、塗工法を用いて多層膜14の上に層状にコーティングした後、必要に応じて、熱や光、水など、材料に応じた適当な硬化手段により硬化させることにより形成することができる。

【0054】

窓用透明遮熱積層体10は、接着剤を用い、透明積層フィルム20を挟んで一対の透明基材12a,12bを貼り合わせることにより製造することができる。接着剤としてポリビニルブチラールを用いる場合には、近赤外線吸収膜16と接着剤との間に移行防止層24を形成するための透明高分子材料を介在させて、一対の透明基材12a,12bを貼り合わせることにより製造することができる。移行防止層24の透明高分子材料は、近赤外線吸収膜16のバインダーなどにより近赤外線吸収膜16に密着させることができる。

【0055】

本発明に係る窓用透明遮熱積層体は、ビル・住宅等の建物の窓や自動車等の車両のフロントガラスなどの窓に用いて、窓ガラスを通じて室内に差し込む太陽光を軽減することができる。このためには、窓用透明遮熱積層体は、近赤外線吸収膜16が多層膜14よりも室内側に配置されるように窓に設置して使用する。

【0056】

このような構成の本発明に係る窓用透明遮熱積層体の作用効果を、図4を用いて、図1に示す構成の窓用透明遮熱積層体10を例に挙げて説明する。図4において、窓用透明遮熱積層体10よりも右側Aを室内とし、左側Bを屋外として示す。

【0057】

図4に示すように、屋外から太陽光が入射されると、窓用透明遮熱積層体10の多層膜14で入射光の一部(主に波長領域が1200〜2500nmの光)が反射され、太陽光が軽減される。この多層膜14を透過した透過光のうち波長領域が700〜1200nmの近赤外領域の光は、この多層膜14よりも室内側に配置された近赤外線吸収膜16によって吸収され、これによっても太陽光が軽減される。最終的に近赤外線吸収膜16を透過した光が室内に入射される。

【0058】

このように、窓用透明遮熱積層体10では、太陽光直接反射による遮熱と太陽光直接吸収による遮熱とが組み合わされたものとなっている。したがって、太陽光直接反射に頼っていた従来のものよりも遮熱効果を高めることができる。この際、多層膜14では、窓としての透明性を十分に確保する範囲内で金属薄膜の厚みを厚くするなどして十分に太陽光直接反射性を高めた上で、近赤外線吸収膜16による近赤外領域の太陽光を吸収することで、透明性を確保しつつ優れた遮熱性を備えることができる。この透明性と太陽光直接反射性との両立において、より好ましい多層膜14の構成としては、3層膜よりも5層膜あるいは7層膜を挙げることができる。

【0059】

本発明に係る窓用透明遮熱積層体においては、高透明性を示す指標として、可視光線透過率は70%以上であることが好ましい。より好ましくは72%以上である。また、高太陽光遮蔽性(遮熱性)を表す指標として、太陽光全透過率は50%以下であることが好ましい。より好ましくは40%以下である。窓用透明遮熱積層体の可視光線透過率が70%以上であり、太陽光全透過率が40%以下であると、窓に求められる透明性と遮熱性とを高度に両立できる。窓用透明遮熱積層体の可視光線透過率は、JIS R3212に準拠して測定することができる。また、窓用透明遮熱積層体の太陽光全透過率は、ISO 13837に準拠して測定することができる。

【0060】

多層膜14において、金属薄膜の膜厚としては、熱線(太陽光)反射性、耐久性などの観点から、好ましくは3nm以上、より好ましくは5nm以上、さらに好ましくは7nm以上である。一方、可視光線透過性、経済性などの観点から、好ましくは30nm以下、より好ましくは20nm以下、さらに好ましくは15nm以下である。

【0061】

多層膜14において、金属酸化物薄膜の膜厚としては、可視光線透過性や反射色などに影響しやすい。可視光線透過性、反射色などの観点から、好ましくは5nm以上、より好ましくは10nm以上、さらに好ましくは20nm以上である。一方、可視光線透過性、反射色、膜の密着性などの観点から、好ましくは100nm以下、より好ましくは95nm以下、さらに好ましくは90nm以下である。

【0062】

多層膜14において、バリア薄膜の膜厚としては、バリア性を確保しやすくなるなどの観点から、好ましくは0.5nm以上、より好ましくは0.8nm以上、さらに好ましくは1.0nm以上である。一方、可視光線透過性などの観点から、好ましくは10nm以下、より好ましくは8nm以下、さらに好ましくは5nm以下である。

【0063】

一実施形態に係る窓用透明遮熱積層体10の透明積層フィルム20は、透明高分子フィルム18、多層膜14、および、近赤外線吸収膜16がこの順で積層されているが、本発明の窓用透明遮熱積層体に適用される透明積層フィルムは、この構成に特に限定されるものではない。例えば図5に示すように、透明高分子フィルム18の一方の面上に多層膜14が形成され、他方の面上に近赤外線吸収膜16が形成された構成の透明積層フィルム42を用いた窓用透明遮熱積層体40とすることもできる。この場合においても、近赤外線吸収膜16は多層膜14よりも室内側になるように配置されて使用され、多層膜14を透過した近赤外領域の光を近赤外線吸収膜16が吸収する構成にすることができる。

【0064】

本発明の窓用透明遮熱積層体に適用される透明積層フィルムにおいては、多層膜14の表面を覆って傷が発生するのを防ぐ表面保護層を備える構成であっても良い。例えば図1に示す構成の透明積層フィルム20においては、多層膜14の表面を近赤外線吸収膜16が覆っていることから、例えばこの近赤外線吸収膜16のバインダーに耐外傷性に優れるアクリル系の材料などを用いることで、近赤外線吸収膜16に表面保護層としての機能を兼ね備えさせることができる。また、図5に示す構成の透明積層フィルム42においては、多層膜14の表面を覆う表面保護層を別途形成するようにしても良い。この際、表面保護層の材料としては、上述するように、耐外傷性に優れるアクリル系の材料などを用いることができる。表面保護層の厚みは、多層膜14の表面を保護する機能と透明性とのバランスを考慮して適宜定めることができる。一般には、0.3〜5.0μmの範囲内に設定することができる。

【0065】

なお、以下に、透明積層フィルムの多層膜を構成する金属酸化物薄膜、金属薄膜、バリア薄膜についてより詳細に説明する。

【0066】

<金属酸化物薄膜>

金属酸化物薄膜の金属酸化物としては、具体的には、例えば、チタンの酸化物、亜鉛の酸化物、インジウムの酸化物、スズの酸化物、インジウムとスズとの酸化物、マグネシウムの酸化物、アルミニウムの酸化物、ジルコニウムの酸化物、ニオブの酸化物、セリウムの酸化物などを例示することができる。これらは1種または2種以上含まれていても良い。また、これら金属酸化物は、2種以上の金属酸化物が複合した複酸化物であっても良い。

【0067】

上記金属酸化物としては、とりわけ、可視光に対する屈折率が比較的大きいなどの観点から、酸化チタン(TiO2)、ITO、酸化亜鉛(ZnO)、酸化スズ(SnO2)などを好適なものとして例示することができる。これらは1種または2種以上含まれていても良い。

【0068】

金属酸化物薄膜は、主として上述した金属酸化物より構成されているが、金属酸化物以外にも、有機分を含有していても良い。有機分を含有することで、透明積層フィルムの柔軟性をより向上させることができるためである。この種の有機分としては、具体的には、例えば、ゾル−ゲル法の出発原料に由来する成分等、金属酸化物薄膜の形成材料に由来する成分などを例示することができる。

【0069】

上記有機分としては、より具体的には、例えば、上述した金属酸化物を構成する金属の金属アルコキシド、金属アシレート、金属キレートなどといった有機金属化合物(その分解物なども含む)や、上記有機金属化合物と反応して紫外線吸収性のキレートを形成する有機化合物(後述する)等の各種添加剤などを例示することができる。これらは1種または2種以上含まれていても良い。

【0070】

金属酸化物薄膜中に含まれる有機分の含有量の下限値は、柔軟性を付与しやすいなどの観点から、好ましくは、3質量%以上、より好ましくは、5質量%以上、さらに好ましくは、7質量%以上であると良い。一方、金属酸化物薄膜中に含まれる有機分の含有量の上限値は、高屈折率を確保しやすくなる、耐溶剤性を確保しやすくなるなどの観点から、好ましくは、30質量%以下、より好ましくは、25質量%以下、さらに好ましくは、20質量%以下であると良い。

【0071】

なお、上記有機分の含有量は、X線光電子分光法(XPS)などを用いて調べることができる。また、上記有機分の種類は、赤外分光法(IR)(赤外吸収分析)などを用いて調べることができる。

【0072】

金属酸化物薄膜は、気相法、液相法の何れでも形成することができる。液相法は、気相法と比較して、真空引きしたり、大電力を使用したりする必要がない。そのため、その分、コスト的に有利であり、生産性にも優れているので好適である。液相法としては、有機分を残存させやすいなどの観点から、ゾル−ゲル法を好適に利用することができる。

【0073】

ゾル−ゲル法としては、より具体的には、例えば、金属酸化物を構成する金属の有機金属化合物を含有するコーティング液を薄膜状にコーティングし、これを必要に応じて乾燥させ、金属酸化物薄膜の前駆体薄膜を形成した後、この前駆体薄膜中の有機金属化合物を加水分解・縮合反応させ、有機金属化合物を構成する金属の酸化物を合成するなどの方法を例示することができる。これによれば、金属酸化物を主成分として含み、有機分を含有する金属酸化物薄膜を形成することができる。以下、上記方法について詳細に説明する。

【0074】

上記コーティング液は、上記有機金属化合物を適当な溶媒に溶解して調製することができる。この際、有機金属化合物としては、具体的には、例えば、チタン、亜鉛、インジウム、スズ、マグネシウム、アルミニウム、ジルコニウム、ニオブ、セリウム、シリコン、ハフニウム、鉛などの金属の有機化合物などを例示することができる。これらは1種または2種以上含まれていても良い。

【0075】

上記有機金属化合物としては、具体的には、例えば、上記金属の金属アルコキシド、金属アシレート、金属キレートなどを例示することができる。好ましくは、空気中での安定性などの観点から、金属キレートであると良い。

【0076】

上記有機金属化合物としては、とりわけ、高屈折率を有する金属酸化物になり得る金属の有機化合物を好適に用いることができる。このような有機金属化合物としては、例えば、有機チタン化合物などを例示することができる。

【0077】

上記有機チタン化合物としては、具体的には、例えば、テトラ−n−ブトキシチタン、テトラエトキシチタン、テトラ−i−プロポキシチタン、テトラメトキシチタンなどのM−O−R結合(Rはアルキル基を示し、Mはチタン原子を示す)を有するチタンのアルコキシドや、イソプロポキシチタンステアレートなどのM−O−CO−R結合(Rはアルキル基を示し、Mはチタン原子を示す)を有するチタンのアシレートや、ジイソプロポキシチタンビスアセチルアセトナート、ジヒドロキシビスラクタトチタン、ジイソプロポキシビストリエタノールアミナトチタン、ジイソプロポキシビスエチルアセトアセタトチタンなどのチタンのキレートなどを例示することができる。これらは1種または2種以上混合されていても良い。また、これらは単量体、多量体の何れであっても良い。

【0078】

上記コーティング液中に占める有機金属化合物の含有量は、塗膜の膜厚均一性や一回に塗工できる膜厚などの観点から、好ましくは、1〜20質量%、より好ましくは、3〜15質量%、さらに好ましくは、5〜10質量%の範囲内にあると良い。

【0079】

また、上記有機金属化合物を溶解させる溶媒としては、具体的には、例えば、メタノール、エタノール、プロパノール、ブタノール、ヘプタノール、イソプロピルアルコールなどのアルコール類、酢酸エチルなどの有機酸エステル、アセトニトリル、アセトン、メチルエチルケトンなどのケトン類、テトラヒドロフラン、ジオキサンなどのシクロエーテル類、ホルムアミド、N,N−ジメチルホルムアミドなどの酸アミド類、ヘキサンなどの炭化水素類、トルエンなどの芳香族類などを例示することができる。これらは1種または2種以上混合されていても良い。

【0080】

この際、上記溶媒量は、上記有機金属化合物の固形分重量に対して、塗膜の膜厚均一性や一回に塗工できる膜厚などの観点から、好ましくは、5〜100倍量、より好ましくは、7〜30倍量、さらに好ましくは、10〜20倍量の範囲内であると良い。

【0081】

上記溶媒量が100倍量より多くなると、一回のコーティングで形成できる膜厚が薄くなり、所望の膜厚を得るために多数回のコーティングが必要となる傾向が見られる。一方、5倍量より少なくなると、膜厚が厚くなり過ぎ、有機金属化合物の加水分解・縮合反応が十分に進行し難くなる傾向が見られる。したがって、上記溶媒量は、これらを考慮して選択すると良い。

【0082】

上記コーティング液の調製は、例えば、所定割合となるように秤量した有機金属化合物と、適当な量の溶媒と、必要に応じて添加される他の成分とを、攪拌機などの撹拌手段により所定時間撹拌・混合するなどの方法により調製することができる。この場合、各成分の混合は、1度に混合しても良いし、複数回に分けて混合しても良い。

【0083】

また、上記コーティング液のコーティング法としては、均一なコーティングが行いやすいなどの観点から、マイクログラビア法、グラビア法、リバースロールコート法、ダイコート法、ナイフコート法、ディップコート法、スピンコート法、バーコート法など、各種のウェットコーティング法を好適なものとして例示することができる。これらは適宜選択して用いることができ、1種または2種以上併用しても良い。

【0084】

また、コーティングされたコーティング液を乾燥する場合、公知の乾燥装置などを用いて乾燥させれば良く、この際、乾燥条件としては、具体的には、例えば、80℃〜120℃の温度範囲、0.5分〜5分の乾燥時間などを例示することができる。

【0085】

また、前駆体薄膜中の有機金属化合物を加水分解・縮合反応させる手段としては、具体的には、例えば、紫外線、電子線、X線等の光エネルギーの照射、加熱など、各種の手段を例示することができる。これらは1種または2種以上組み合わせて用いても良い。これらのうち、好ましくは、光エネルギーの照射、とりわけ、紫外線照射を好適に用いることができる。他の手段と比較した場合、低温、短時間で金属酸化物を生成できるし、熱劣化など、熱による負荷を透明高分子フィルムに与え難いからである(とりわけ、紫外線照射の場合は、比較的簡易な設備で済む利点がある。)。また、有機分として、有機金属化合物(その分解物なども含む)などを残存させやすい利点もあるからである。

【0086】

さらには、ゾルゲル硬化時に光エネルギーを用いるゾル−ゲル法を採用した場合には、スパッタ等により形成した金属酸化物薄膜に比べ、粗な金属酸化物薄膜とすることができる。

【0087】

この際、用いる紫外線照射機としては、具体的には、例えば、水銀ランプ、キセノンランプ、重水素ランプ、エキシマランプ、メタルハライドランプなどを例示することができる。これらは1種または2種以上組み合わせて用いても良い。

【0088】

また、照射する光エネルギーの光量は、前駆体薄膜を主に形成している有機金属化合物の種類、前駆体薄膜の厚みなどを考慮して種々調節することができる。もっとも、照射する光エネルギーの光量が過度に小さすぎると、金属酸化物薄膜の高屈折率化を図り難くなる。一方、照射する光エネルギーの光量が過度に大きすぎると、光エネルギーの照射の際に生じる熱により透明高分子フィルムが変形することがある。したがって、これらに留意すると良い。

【0089】

照射する光エネルギーが紫外線である場合、その光量は、金属酸化物薄膜の屈折率、透明高分子フィルムが受けるダメージなどの観点から、測定波長300〜390nmのとき、好ましくは、300〜8000mJ/cm2、より好ましくは、500〜5000mJ/cm2の範囲内であると良い。

【0090】

なお、前駆体薄膜中の有機金属化合物を加水分解・縮合反応させる手段として、光エネルギーの照射を用いる場合、上述したコーティング液中に、有機金属化合物と反応して光吸収性(例えば、紫外線吸収性)のキレートを形成する有機化合物等の添加剤を添加しておくと良い。出発溶液であるコーティング液中に上記添加剤が添加されている場合には、予め光吸収性キレートが形成されたところに光エネルギーの照射がなされるので、比較的低温下において金属酸化物薄膜の高屈折率化を図り得やすくなるからである。

【0091】

上記添加剤としては、具体的には、例えば、βジケトン類、アルコキシアルコール類、アルカノールアミン類などの添加剤を例示することができる。より具体的には、上記βジケトン類としては、例えば、アセチルアセトン、ベンゾイルアセトン、アセト酢酸エチル、アセト酢酸メチル、マロン酸ジエチルなどを例示することができる。上記アルコキシアルコール類としては、例えば、2−メトキシエタノール、2−エトキシエタノール、2−メトキシ−2−プロパノールなどを例示することができる。上記アルカノールアミン類としては、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミンなどを例示することができる。これらは1種または2種以上混合されていても良い。

【0092】

これらのうち、とりわけ、βジケトン類が好ましく、中でもアセチルアセトンを最も好適に用いることができる。

【0093】

また、上記添加剤の配合割合としては、屈折率の上がりやすさ、塗膜状態での安定性などの観点から、上記有機金属化合物における金属原子1モルに対して、好ましくは、0.1〜2倍モル、より好ましくは、0.5〜1.5倍モルの範囲内にあると良い。

【0094】

<金属薄膜>

金属薄膜の金属としては、具体的には、例えば、銀、金、白金、銅、アルミニウム、クロム、チタン、亜鉛、スズ、ニッケル、コバルト、ニオブ、タンタル、タングステン、ジルコニウム、鉛、パラジウム、インジウムなどの金属や、これら金属の合金などを例示することができる。これらは1種または2種以上含まれていても良い。

【0095】

上記金属としては、積層時の可視光線透過性、熱線(太陽光)反射性等に優れるなどの観点から、銀または銀合金が好ましい。より好ましくは、熱、光、水蒸気などの環境に対する耐久性が向上するなどの観点から、銀を主成分とし、銅、ビスマス、金、パラジウム、白金、チタンなどの金属元素を少なくとも1種以上含んだ銀合金であると良い。さらに好ましくは、銅を含む銀合金(Ag−Cu系合金)、ビスマスを含む銀合金(Ag−Bi系合金)、チタンを含む銀合金(Ag−Ti系合金)等であると良い。銀の拡散抑制効果が大きい、コスト的に有利であるなどの利点があるからである。

【0096】

銅を含む銀合金を用いる場合、銀、銅以外にも、例えば、銀の凝集・拡散抑制効果に悪影響を与えない範囲内であれば、他の元素、不可避不純物を含有していても良い。

【0097】

上記他の元素としては、具体的には、例えば、Mg、Pd、Pt、Au、Zn、Al、Ga、In、Sn、Sb、Li、Cd、Hg、AsなどのAgに固溶可能な元素;Be、Ru、Rh、Os、Ir、Bi、Ge、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Co、Ni、Si、Tl、Pbなど、Ag−Cu系合金中に単相として析出可能な元素;Y、La、Ce、Nd、Sm、Gd、Tb、Dy、Ti、Zr、Hf、Na、Ca、Sr、Ba、Sc、Pr、Eu、Ho、Er、Tm、Yb、Lu、S、Se、TeなどのAgとの金属間化合物を析出可能な元素などを例示することができる。これらは1種または2種以上含有されていても良い。

【0098】

銅を含む銀合金を用いる場合、銅の含有量の下限値は、添加効果を得る観点から、好ましくは、1原子%以上、より好ましくは、2原子%以上、さらに好ましくは、3原子%以上であると良い。一方、銅の含有量の上限値は、高透明性を確保しやすくなる、スパッタターゲットが作製しやすい等の製造性などの観点から、好ましくは、20原子%以下、より好ましくは、10原子%以下、さらに好ましくは、5原子%以下であると良い。

【0099】

また、ビスマスを含む銀合金を用いる場合、銀、ビスマス以外にも、例えば、銀の凝集・拡散抑制効果に悪影響を与えない範囲内であれば、他の元素、不可避不純物を含有していても良い。

【0100】

上記他の元素としては、具体的には、例えば、Mg、Pd、Pt、Au、Zn、Al、Ga、In、Sn、Sb、Li、Cd、Hg、AsなどのAgに固溶可能な元素;Be、Ru、Rh、Os、Ir、Cu、Ge、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Co、Ni、Si、Tl、Pbなど、Ag−Bi系合金中に単相として析出可能な元素;Y、La、Ce、Nd、Sm、Gd、Tb、Dy、Ti、Zr、Hf、Na、Ca、Sr、Ba、Sc、Pr、Eu、Ho、Er、Tm、Yb、Lu、S、Se、TeなどのAgとの金属間化合物を析出可能な元素などを例示することができる。これらは1種または2種以上含有されていても良い。

【0101】

ビスマスを含む銀合金を用いる場合、ビスマスの含有量の下限値は、添加効果を得る観点から、好ましくは、0.01原子%以上、より好ましくは、0.05原子%以上、さらに好ましくは、0.1原子%以上であると良い。一方、ビスマスの含有量の上限値は、スパッタターゲットが作製しやすい等の製造性などの観点から、好ましくは、5原子%以下、より好ましくは、2原子%以下、さらに好ましくは、1原子%以下であると良い。

【0102】

また、チタンを含む銀合金を用いる場合、銀、チタン以外にも、例えば、銀の凝集・拡散抑制効果に悪影響を与えない範囲内であれば、他の元素、不可避不純物を含有していても良い。

【0103】

上記他の元素としては、具体的には、例えば、Mg、Pd、Pt、Au、Zn、Al、Ga、In、Sn、Sb、Li、Cd、Hg、AsなどのAgに固溶可能な元素;Be、Ru、Rh、Os、Ir、Cu、Ge、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Co、Ni、Si、Tl、Pb、Biなど、Ag−Ti系合金中に単相として析出可能な元素;Y、La、Ce、Nd、Sm、Gd、Tb、Dy、Zr、Hf、Na、Ca、Sr、Ba、Sc、Pr、Eu、Ho、Er、Tm、Yb、Lu、S、Se、TeなどのAgとの金属間化合物を析出可能な元素などを例示することができる。これらは1種または2種以上含有されていても良い。

【0104】

チタンを含む銀合金を用いる場合、チタンの含有量の下限値は、添加効果を得る観点から、好ましくは、0.01原子%以上、より好ましくは、0.05原子%以上、さらに好ましくは、0.1原子%以上であると良い。一方、チタンの含有量の上限値は、膜にした場合、完全な固溶体が得られやすくなるなどの観点から、好ましくは、2原子%以下、より好ましくは、1.75原子%以下、さらに好ましくは、1.5原子%以下であると良い。

【0105】

なお、上記銅、ビスマス、チタン等の副元素割合は、ICP分析法を用いて測定することができる。また、上記金属薄膜を構成する金属(合金含む)は、部分的に酸化されていても良い。

【0106】

ここで、金属薄膜を形成する方法としては、具体的には、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法、MBE法、レーザーアブレーションなどといった物理的気相成長法(PVD)、熱CVD法、プラズマCVD法などといった化学的気相成長法(CVD)などの気相法などを例示することができる。金属薄膜は、これらのうち何れか1つの方法を用いて形成されていても良いし、あるいは、2つ以上の方法を用いて形成されていても良い。これら方法のうち、緻密な膜質が得られる、膜厚制御が比較的容易であるなどの観点から、好ましくは、DCマグネトロンスパッタリング法、RFマグネトロンスパッタリング法などのスパッタリング法を好適に用いることができる。

【0107】

なお、金属薄膜は、後述する後酸化等を受けて、本願における金属薄膜の機能を損なわない範囲内で酸化されていても良い。

【0108】

<バリア薄膜>

バリア薄膜の金属酸化物としては、具体的には、例えば、チタンの酸化物、亜鉛の酸化物、インジウムの酸化物、スズの酸化物、インジウムとスズとの酸化物、マグネシウムの酸化物、アルミニウムの酸化物、ジルコニウムの酸化物、ニオブの酸化物、セリウムの酸化物などを例示することができる。これらは1種または2種以上含まれていても良い。また、これら金属酸化物は、2種以上の金属酸化物が複合した複酸化物であっても良い。なお、バリア薄膜は、上記金属酸化物以外に不可避不純物などを含んでいても良い。

【0109】

バリア薄膜としては、金属薄膜を構成する金属の拡散抑制効果に優れる、密着性に優れるなどの観点から、金属酸化物薄膜中に含まれる金属の酸化物より主に構成されていると良い。

【0110】

より具体的には、例えば、金属酸化物薄膜としてTiO2薄膜を選択した場合、バリア薄膜は、TiO2薄膜中に含まれる金属であるTiの酸化物より主に構成されるチタン酸化物薄膜であると良い。

【0111】

また、バリア薄膜がチタン酸化物薄膜である場合、当該バリア薄膜は、当初からチタン酸化物として形成された薄膜であっても良いし、金属Ti薄膜が後酸化されて形成された薄膜、または、部分酸化されたチタン酸化物薄膜が後酸化されて形成された薄膜等であっても良い。

【0112】

バリア薄膜は、金属酸化物薄膜と同じように主に金属酸化物から構成されるが、金属酸化物薄膜よりも膜厚が薄く設定される。これは、金属薄膜を構成する金属の拡散は、原子レベルで生じるので、屈折率を十分確保するのに必要な膜厚まで厚くする必要性が低いからである。また、薄く形成することで、その分、成膜コストが安価になり、透明積層フィルムの製造コストの低減にも寄与することができる。

【0113】

バリア薄膜が主にチタン酸化物より構成される場合、チタン酸化物における酸素に対するチタンの原子モル比Ti/Oの下限値は、バリア性などの観点から、1.0/4.0以上、より好ましくは、1.0/3.8以上、さらに好ましくは、1.0/3.5以上、さらにより好ましくは、1.0/3.0以上、最も好ましくは、1.0/2.8以上であると良い。

【0114】

バリア薄膜が主にチタン酸化物より構成される場合、チタン酸化物における酸素に対するチタンの原子モル比Ti/Oの上限値は、可視光線透過性などの観点から、好ましくは、1.0/0.5以下、より好ましくは、1.0/0.7以下、さらに好ましくは、1.0/1.0以下、さらにより好ましくは、1.0/1.2以下、最も好ましくは、1.0/1.5以下であると良い。

【0115】

上記Ti/O比は、当該薄膜の組成から算出することができる。当該薄膜の組成分析方法としては、極めて薄い薄膜の組成を比較的正確に分析することが可能な観点から、エネルギー分散型蛍光X線分析(EDX)を好適に用いることができる。

【0116】

具体的な組成分析方法について説明すると、先ず、超薄切片法(ミクロトーム)などを用いて、分析対象となる当該薄膜を含む積層構造の断面方向の厚みが100nm以下の試験片を作製する。次いで、断面方向から積層構造と当該薄膜の位置を、透過型電子顕微鏡(TEM)により確認する。次いで、EDX装置の電子銃から電子線を放出させ、分析対象となる当該薄膜の膜厚中央部近傍に入射させる。試験片表面から入射した電子は、ある深さまで入り込み、各種の電子線やX線を発生させる。この際の特性X線を検出して分析することで、当該薄膜の構成元素分析を行うことができる。

【0117】

透明積層フィルムにおいて、バリア薄膜は、緻密な膜を形成できる、数nm〜数十nm程度の薄膜を均一な膜厚で形成できるなどの観点から、気相法を好適に利用することができる。

【0118】

上記気相法としては、具体的には、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法、MBE法、レーザーアブレーションなどといった物理的気相成長法(PVD)、熱CVD法、プラズマCVD法などといった化学的気相成長法(CVD)などを例示することができる。上記気相法としては、真空蒸着法などと比較して膜界面の密着性に優れる、膜厚制御が容易であるなどの観点から、DCマグネトロンスパッタリング法、RFマグネトロンスパッタリング法などのスパッタリング法を好適に用いることができる。

【0119】

なお、上記積層構造中に含まれうる各バリア層は、これら気相法のうち何れか1つの方法を利用して形成されていても良いし、あるいは、2つ以上の方法を利用して形成されていても良い。

【0120】

また、上記バリア薄膜は、上述した気相法を利用し、当初から金属酸化物薄膜として成膜しても良いし、あるいは、一旦、金属薄膜や部分酸化された金属酸化物層を成膜した後、これを事後的に酸化して形成することも可能である。なお、部分酸化された金属酸化物薄膜とは、さらに酸化される余地がある金属酸化物薄膜を指す。

【0121】

当初から金属酸化物薄膜として成膜する場合、具体的には、例えば、スパッタリングガスとしてのアルゴン、ネオンなどの不活性ガスに、さらに反応性ガスとして酸素を含むガスを混合し、金属と酸素とを反応させながら薄膜を形成すれば良い(反応性スパッタリング法)。反応性スパッタリング法を用いて、例えば、上記Ti/O比を有するチタン酸化物薄膜を得る場合、雰囲気中の酸素濃度(不活性ガスに対する酸素を含むガスの体積割合)は、上述した膜厚範囲を考慮して最適な割合を適宜選択すれば良い。

【0122】

一方、金属薄膜や部分酸化された金属酸化物薄膜を成膜した後、これを事後的に後酸化する場合、具体的には、多層膜付フィルムを形成した後、多層膜中の金属薄膜や部分酸化された金属酸化物薄膜を後酸化させる等すれば良い。なお、金属薄膜の成膜には、スパッタリング法等を、部分酸化された金属酸化物薄膜の成膜には、上述した反応性スパッタリング法等を用いれば良い。

【0123】

また、後酸化手法としては、加熱処理、加圧処理、化学処理、自然酸化等を例示することができる。これら後酸化手法のうち、比較的簡単かつ確実に後酸化を行うことができるなどの観点から、加熱処理が好ましい。上記加熱処理としては、例えば、透明積層フィルムを加熱炉等の加熱雰囲気中に存在させる方法、温水中に浸漬する方法、マイクロ波加熱する方法や、多層膜中の金属薄膜や部分酸化された金属酸化物薄膜等を通電加熱する方法などを例示することができる。これらは1または2以上組み合わせて行っても良い。

【0124】

上記加熱処理時の加熱条件としては、具体的には、例えば、好ましくは、30℃〜60℃、より好ましくは、32℃〜57℃、さらに好ましくは、35℃〜55℃の加熱温度、加熱雰囲気中に存在させる場合、好ましくは、5日間以上、より好ましくは、10日間以上、さらに好ましくは、15日間以上の加熱時間から選択すると良い。上記加熱条件の範囲内であれば、後酸化効果が良好だからである。

【0125】

また、上記加熱処理時の加熱雰囲気は、大気中、高酸素雰囲気中、高湿度雰囲気中など酸素や水分の存在する雰囲気が好ましい。特に好ましくは、製造性、低コスト化等の観点から、大気中であると良い。

【0126】

多層膜中に上述した後酸化薄膜を含んでいる場合には、後酸化時に、金属酸化物層中に含まれていた水分や酸素が消費されているため、太陽光が当たっても金属酸化物薄膜が化学反応し難くなる。具体的には、例えば、金属酸化物薄膜がゾル−ゲル法により形成されている場合、後酸化時に、金属酸化物薄膜中に含まれていた水分や酸素が消費されているため、金属酸化物薄膜中に残存していたゾル−ゲル法による出発原料(金属アルコキシド等)と水分(吸着水等)・酸素等とが、太陽光によってゾルゲル硬化反応し難くなる。そのため、多層膜の形成時における硬化収縮等の体積変化によって生じる内部応力を緩和することが可能となり、多層膜と透明高分子フィルムとの間の界面剥離等を抑制しやすくなる等、太陽光に対する耐久性を向上させやすくなる。

【実施例】

【0127】

以下、実施例および比較例を用いて本発明を詳細に説明する。

【0128】

(実施例1)

<透明積層フィルムの作製>

多層膜は、5層積層構造とした。すなわち、ゾル−ゲル法及びUV照射によるTiO2薄膜(1層目)│チタン酸化物薄膜/Ag−Cu合金薄膜/チタン酸化物薄膜(2層目)│ゾル−ゲル法及びUV照射によるTiO2薄膜(3層目)│チタン酸化物薄膜/Ag−Cu合金薄膜/チタン酸化物薄膜(4層目)│ゾル−ゲル法及びUV照射によるTiO2薄膜(5層目)が順に積層されてなる積層構造とした。チタン酸化物薄膜は、金属Ti薄膜が熱酸化されて形成されたものであり、これがバリア薄膜に該当する。このチタン酸化物薄膜は、Ag−Cu合金薄膜に付随する薄膜として、Ag−Cu合金薄膜に含めて積層数を数えている。以下に、多層膜の具体的な作製手順を示す。

【0129】

(TiO2薄膜用のコーティング液の調製)

チタンアルコキシドとして、テトラ−n−ブトキシチタン4量体(日本曹達(株)製、「B4」)と、紫外線吸収性のキレートを形成する添加剤として、アセチルアセトンとを、n−ブタノールとイソプロピルアルコールとの混合溶媒に配合し、これを攪拌機を用いて10分間混合することにより、コーティング液を調製した。この際、テトラ−n−ブトキシチタン4量体/アセチルアセトン/n−ブタノール/イソプロピルアルコールの配合は、それぞれ6.75質量%/3.38質量%/59.87質量%/30.00質量%とした。

【0130】

(多層膜の形成)

透明高分子フィルムとして、易接着層が両面に形成された厚み50μmのポリエチレンテレフタレートフィルム(東洋紡績(株)製、「コスモシャイン(登録商標)A4300」)(以下、「PETフィルム」という。)を用い、このPETフィルムの一方面側に、1層目として、TiO2薄膜を以下の手順により成膜した。

【0131】

すなわち、PETフィルムの一方面側に、マイクログラビアコーターを用いて、所定の溝容積のグラビアロールで上記コーティング液を連続的に塗工した。次いで、インラインの乾燥炉を用いて、塗工膜を100℃で80秒間乾燥させ、TiO2薄膜の前駆体膜を形成した。次いで、インラインの紫外線照射機〔高圧水銀ランプ(160W/cm)〕を用いて、上記塗工時と同線速で、上記前駆体膜に対して連続的に紫外線を1.5秒間照射した。これによりPETフィルム上に、ゾルゲル硬化時に紫外線エネルギーを用いるゾル−ゲル法(以下、「(ゾルゲル+UV)」と省略することがある。)によるTiO2薄膜(1層目)を成膜した。

【0132】

次に、1層目の上に、2層目を構成する各薄膜を成膜した。すなわち、DCマグネトロンスパッタ装置を用い、1層目のTiO2薄膜上に、下側の金属Ti薄膜をスパッタリングにより成膜した。次いで、この下側の金属Ti薄膜上に、Ag−Cu合金薄膜をスパッタリングにより成膜した。次いで、このAg−Cu合金薄膜上に、上側の金属Ti薄膜をスパッタリングにより成膜した。

【0133】

この際、上側および下側の金属Ti薄膜の成膜条件は、Tiターゲット(純度4N)、真空到達圧:5×10−6(Torr)、不活性ガス:Ar、ガス圧:2.5×10−3(Torr)、投入電力:1.5(kW)、成膜時間:1.1秒とした。

【0134】

また、Ag−Cu合金薄膜の成膜条件は、Ag−Cu合金ターゲット(Cu含有量:4原子%)、真空到達圧:5×10−6(Torr)、不活性ガス:Ar、ガス圧:2.5×10−3(Torr)、投入電力:1.5(kW)、成膜時間:1.1秒とした。

【0135】

次に、3層目として、2層目の上に、(ゾルゲル+UV)によるTiO2薄膜を成膜した。ここでは、1層目に準じた成膜手順を3回行うことにより、所定の膜厚とした。また、4層目として、3層目の上に、4層目を構成する各薄膜を成膜した。ここでは、2層目に準じた成膜手順を行った。また、5層目として、4層目の上に、1層目と同様にして(ゾルゲル+UV)によるTiO2薄膜を成膜した。

【0136】

次に、得られた多層膜付きフィルムを、加熱炉内にて、大気中、40℃で300時間加熱処理することにより、積層構造中に含まれる金属Ti薄膜を熱酸化させ、チタン酸化物薄膜とした。

【0137】

(近赤外線吸収膜の形成)

近赤外吸収物質<1>(フタロシアニン系化合物、QCR Solutions Corp製「NIR936A」)1.25質量部をアクリル系樹脂(綜研化学社製、「フォレットGS−1000」100質量部に混合し、アクリル系樹脂の濃度が15%となるようにMEKで希釈することにより、塗液を調製した。次に、上記多層膜付きフィルムの多層膜の表面にこの調製した塗液を塗工し、100℃で2分間乾燥した。これにより、多層膜の表面に、近赤外吸収物質<1>を含んだアクリル系樹脂(硬化物)よりなる近赤外線吸収膜を厚み4.6μmで形成した。

【0138】

以上により、実施例1に係る透明積層フィルムを作製した。なお、表1に、多層膜の詳細な層構成を示す。

【0139】

【表1】

【0140】

TiO2薄膜の屈折率(測定波長は633nm)を、FilmTek3000(Scientific Computing International社製)により測定した。

【0141】

また、TiO2薄膜中に含まれる有機分の含有量を、X線光電子分光法(XPS)により測定した。

【0142】

また、金属Ti薄膜を熱酸化させて形成したチタン酸化物薄膜についてEDX分析を行い、Ti/O比を次のようにして求めた。

【0143】

すなわち、多層膜付きフィルムをミクロトーム(LKB(株)製、「ウルトロームV2088」)により切り出し、分析対象となるチタン酸化物薄膜(バリア薄膜)を含む積層構造の断面方向の厚みが100nm以下の試験片を作製した。作製した試験片の断面を、電界放出型電子顕微鏡(HRTEM)(日本電子(株)製、「JEM2001F」)により確認した。そして、EDX装置(分解能133eV以下)(日本電子(株)製、「JED−2300T」)を用い、この装置の電子銃から電子線を放出させ、分析対象となるチタン酸化物薄膜(バリア薄膜)の膜厚中央部近傍に入射させ、発生した特性X線を検出して分析することにより、チタン酸化物薄膜(バリア薄膜)の構成元素分析を行った。

【0144】

また、合金薄膜中の副元素(Cu)含有量を次のようにして求めた。すなわち、各成膜条件において、別途、ガラス基板上にAg−Cu合金薄膜を形成した試験片を作製し、この試験片を6%HNO3溶液に浸漬し、20分間超音波による溶出を行った後、得られた試料液を用いて、ICP分析法の濃縮法により測定した。

【0145】

また、各薄膜の膜厚を、上記電界放出型電子顕微鏡(HRTEM)(日本電子(株)製、「JEM2001F」)による試験片の断面観察から測定した。

【0146】

<透明積層体の作製>

作製した透明積層フィルムと、移行防止層としてのポリエチレンテレフタレートフィルム(東洋紡績(株)製、「コスモシャイン(登録商標)A4300」、厚み50μm)とを、2枚のポリビニルブチラール膜(厚み380μm)で挟み、さらにポリビニルブチラール膜の外側からフロートガラスよりなるガラス板(厚み2mm)2枚で挟み、真空プレス装置(ミカドテクノス(株)製「真空加圧貼り合わせ装置VS02−2020」)を用いて135℃×20MPa×22分の条件下でこれらを貼り合わせることにより、実施例1に係る透明積層体を作製した。この際、移行防止層としてのポリエチレンテレフタレートフィルムは、透明積層フィルムの近赤外線吸収膜とポリビニルブチラール膜との間に配置した。

【0147】

(実施例2〜3)

近赤外吸収物質<1>に代えて近赤外吸収物質<2>(6ホウ化物微粒子、住友金属鉱山(株)製「KHF−8AHP」)、または、近赤外吸収物質<3>(イモニウム塩系化合物、日本カーリット(株)製「CIR−1085」)を用いた以外は実施例1と同様にして、実施例2〜3に係る透明積層フィルムおよび透明積層体を作製した。

【0148】

(比較例1)

透明積層フィルムの作製において、近赤外線吸収膜の形成を行わなかった以外は実施例1と同様にして、比較例1に係る透明積層フィルムおよび透明積層体を作製した。すなわち、比較例1に係る透明積層フィルムおよび透明積層体は、多層膜を備えているが近赤外線吸収膜を備えていない構成である。

【0149】

(比較例2〜4)

実施例1で用いた厚み50μmのPETフィルム(東洋紡績(株)製、「コスモシャイン(登録商標)A4300」)の一方面に、多層膜を形成しないで近赤外線吸収膜の形成を行った以外は実施例1と同様にして、比較例2〜4に係る透明積層フィルムおよび透明積層体を作製した。すなわち、比較例2〜4に係る透明積層フィルムおよび透明積層体は、多層膜を備えていないが近赤外線吸収膜を備えている構成である。

【0150】

実施例および比較例で用いた近赤外吸収物質について吸収強度比を求めた。また、実施例および比較例の透明積層体について可視光線透過率と太陽光全透過率を求めた。測定方法等については以下に示す。測定光は、近赤外線吸収膜側とは反対のガラス面から入射させた。なお、参考例は、実施例1と同じ透明積層体を用い、測定光を、実施例1とは反対に、近赤外線吸収膜側のガラス面側から入射させた例を示したものである。表2に、これらの結果を示す。

【0151】

(近赤外吸収物質の吸収強度比)

近赤外線吸収膜の形成に用いたアクリル系樹脂100質量部に対し近赤外吸収物質1.25質量部を混合し、アクリル系樹脂の濃度が15%となるようにMEKで希釈することにより、塗液を調製した。次に、PETフィルム(厚み50μm)の表面にこの塗液を塗工し、100℃で2分間乾燥して、厚み4.6μmの近赤外線吸収膜を作製した。次に、分光光度計(島津製作所製、「UV3100」)を用いて波長300〜1500nmの透過・反射スペクトルを測定した。測定したスペクトルから得られる吸収スペクトルについては、グラフ(図6)に示した。特定の波長における吸収率は、(吸収率=100−透過率−反射率)の式により求めた。求めた吸収率から、ピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)を求めた。

【0152】

(可視光線透過率)

JIS R3212に準拠して、分光光度計(島津製作所(株)製、「UV3100」)を用いて、波長300〜1000nmの透過スペクトルを測定し、可視光透過率を計算することにより求めた。可視光透過率が大きいほど、透明性に優れる。

【0153】

(太陽光全透過率)

ISO 13837に準拠して、分光光度計(島津製作所(株)製、「UV3100」)を用い、波長300〜2500nmの透過スペクトル、反射スペクトルを測定し、これらから太陽光直接透過率、太陽光直接反射率を計算により求めた。求めた太陽光直接透過率、太陽光直接反射率を用いて、太陽光全透過率を計算により求めた。太陽光全透過率が小さいほど、遮熱性に優れる。

【0154】

【表2】

【0155】

比較例1では、透明積層体が近赤外線吸収膜を備えていないため、太陽光全透過率が大きく、遮熱性が十分でない。また、比較例2〜4では、多層膜を備えていないことから、太陽光直接反射がないため、太陽光全透過率が大きく、遮熱性が十分でない。

【0156】

これに対し、実施例によれば、透明性を維持したまま高い遮熱性を実現していることが確認できた。特に、近赤外吸収物質の吸収強度比が0.04未満の場合には、より高い遮熱性を実現していることが確認できた。なお、参考例によれば、多層膜よりも先に近赤外線吸収膜に入射光が当たる場合には、遮熱性能が低下することが確認された。これは、多層膜の太陽光直接反射特性が十分に活かされていないためと推察される。

【0157】

次に、移行防止層を設けたことによる透明性と遮熱性への影響について調べた。

【0158】

表3に示すように、近赤外線吸収膜とポリビニルブチラール膜との間と移行防止層を設けた場合と設けなかった場合とで、初期の可視光線透過率、太陽光全透過率と、耐久後の可視光線透過率、太陽光全透過率をそれぞれ測定し、経時変化を調べた。なお、耐久試験は、乾熱80℃×168hr条件とした。

【0159】

【表3】

【0160】

表3によれば、移行防止層を設けなかった場合には、移行防止層を設けた場合と比べて、耐久後に遮熱性がより低下していることが確認できた。これによれば、移行防止層を設けることで遮熱性の低下が抑えられ、透明積層体の寿命を向上させることができることが確認された。

【0161】

以上、本発明の実施形態・実施例について説明したが、本発明は上記実施形態・実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改変が可能である。

【符号の説明】

【0162】

10 窓用透明遮熱積層体

12a、12b 透明基材

14 多層膜

16 近赤外線吸収膜

18 透明高分子フィルム

20 透明積層フィルム

22 接着剤層

24 移行防止層

【技術分野】

【0001】

本発明は、窓用透明遮熱積層体および窓用透明遮熱積層体の使用方法に関し、さらに詳しくは、省エネ住宅等に好適な窓用透明遮熱積層体および窓用透明遮熱積層体の使用方法に関するものである。

【背景技術】

【0002】

ビル・住宅等の建物や自動車等の車両においては、窓ガラスを通じて屋内に太陽光が差し込むことがある。例えば夏の暑い時期などでは、この太陽光による屋内の温度上昇が問題となる。このため、従来、熱線をカットする機能を有する機能性フィルムを窓ガラスに貼り付けるなどの対策がとられている。

【0003】

この種の機能性フィルムとしては、例えば特許文献1に記載のものなどが知られている。特許文献1には、透明高分子フィルムの少なくとも一方面に金属酸化物薄膜と金属薄膜とが積層されている透明積層フィルムが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−105251号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、特許文献1の透明積層フィルムの構成においては、金属薄膜の厚みを厚くすることで遮熱性能を高めることができる。ところが、この構成において金属薄膜の厚みを厚くすると透明性が低下する。したがって、この構成においては、単に金属薄膜の厚みを調整するだけでは、ビル・住宅等の建物や自動車等の車両に求められる透明性と遮熱性とを高度に両立させることは難しい。このため、窓の透明性を確保しつつその遮熱性を向上させる方法には改良の余地がある。

【0006】

本発明が解決しようとする課題は、窓に求められる透明性と遮熱性とを高度に両立できる窓用透明遮熱積層体および窓用透明遮熱積層体の使用方法を提供することにある。

【課題を解決するための手段】

【0007】

そこで、本発明者らは、金属薄膜を有する多層膜では十分には反射できない波長領域の光が存在することに注目し、この波長領域の光を吸収させることによる遮熱効果を、多層膜の太陽光直接反射による遮熱効果と組み合わせることで、透明性を維持したままさらなる遮蔽性の向上を図ることができると考え、本発明を完成させるに至った。

【0008】

すなわち、本発明に係る窓用透明遮熱積層体は、窓を形成するための一対の透明基材間に、金属酸化物層と金属層とが積層されてなり入射光の一部を反射させる多層膜と、入射光のうちこの多層膜を透過した透過光の近赤外領域の光を吸収させる近赤外吸収物質を含有する近赤外線吸収膜とが配置されてなることを要旨とするものである。

【0009】

ここで、本発明に好適に用いられる多層膜としては、JIS R3212に準拠して測定される可視光線透過率が70%以上であり、ISO 13837に準拠して測定される太陽光直接反射率が45%以下であるものを挙げることができる。

【0010】

そして、本発明に係る窓用透明遮熱積層体は、JIS R3212に準拠して測定される可視光線透過率が70%以上であり、ISO 13837に準拠して測定される太陽光全透過率が40%以下であることが好ましい。

【0011】

この際、前記一対の透明基材の対向する内側面に、前記多層膜および近赤外線吸収膜を挟んで前記一対の透明基材を貼り合わせるためのポリビニルブチラールを含む接着剤層が設けられている場合には、この接着剤層と前記近赤外線吸収膜との間に、ポリビニルブチラールとともに接着剤層に含まれる塩素が前記近赤外線吸収膜に移行するのを防止する移行防止層が設けられていることが好ましい。

【0012】

この場合において、前記移行防止層はポリエチレンテレフタレートフィルムで構成されていることが好ましい。また、前記移行防止層の厚みは2μm以上であることが好ましい。

【0013】

そして、前記近赤外吸収物質は、吸収ピークが700〜1200nmの範囲内にあり、この吸収ピークのピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)が0.04未満であることが好ましい。

【0014】

また、前記多層膜における金属層の厚みの合計は8〜30nmの範囲内であることが好ましい。

【0015】

そして、本発明に係る窓用透明遮熱積層体の使用方法は、上記の窓用透明遮熱積層体の使用方法であって、前記近赤外線吸収膜が前記多層膜よりも屋内側に配置されるように窓に設置することを要旨とするものである。

【発明の効果】

【0016】

本発明に係る窓用透明遮熱積層体によれば、窓を形成するための一対の透明基材間に配置された多層膜により入射光の一部を反射させるとともに、入射光のうちこの多層膜を透過した透過光の近赤外領域の光を近赤外線吸収膜により吸収させることから、窓に求められる透明性と遮熱性とを高度に両立できる。すなわち、窓の遮熱性の向上を図るに際し、多層膜による太陽光の反射効果だけに頼らず、近赤外線吸収膜による太陽光の吸収効果も利用するため、窓に求められる高透明性を維持したままで、高遮熱性を満足させることができる。

【0017】

この際、可視光線透過率が70%以上であり、太陽光直接反射率が45%以下である多層膜は、単に金属薄膜の厚みを調整するだけでは、ビル・住宅等の建物や自動車等の車両に求められる透明性と遮熱性とを高度に両立させることは難しい。本発明に係る窓用透明遮熱積層体は、このような多層膜を用いる場合において特に効果的である。

【0018】

そして、窓用透明遮熱積層体の可視光線透過率が70%以上であり、太陽光全透過率が40%以下であると、窓に求められる透明性と遮熱性とを高度に両立できる。

【0019】

ここで、一対の透明基材の対向する内側面に、多層膜および近赤外線吸収膜を挟んで一対の透明基材を貼り合わせるためのポリビニルブチラールを含む接着剤層が設けられている場合には、遮熱性能が経時的に低下することが判明した。これは、ポリビニルブチラールとともに接着剤層に含まれる塩素が原因であることを突き止めた。すなわち、近赤外線吸収膜中に含まれる近赤外吸収物質が塩素に移行することで近赤外線吸収膜の近赤外吸収能力が低下することを突き止めた。

【0020】

したがって、このとき、この接着剤層と近赤外線吸収膜との間に、ポリビニルブチラールとともに接着剤層に含まれる塩素が近赤外線吸収膜に移行するのを防止する移行防止層が設けられていれば、近赤外線吸収膜の経時的な劣化が防止され、近赤外吸収能力の低下および遮熱性能の低下を抑えることができる。これにより、窓用透明遮熱積層体の寿命を向上させることができる。

【0021】

この場合において、移行防止層がポリエチレンテレフタレートフィルムで構成されていると、接着剤層に含まれる塩素が近赤外線吸収膜に移行するのを防止する防止性能に優れる。また、移行防止層の厚みが2μm以上であると、防止性能に優れる。

【0022】

そして、近赤外吸収物質の吸収ピークが700〜1200nmの範囲内にあり、この吸収ピークのピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)が0.04未満であると、透明性を確保して近赤外線吸収膜による太陽光の吸収効果を高めることができる。

【0023】

また、多層膜における金属層の厚みの合計が8〜30nmの範囲内であると、多層膜の透明性と遮熱性のバランスに優れる。

【0024】

そして、本発明に係る窓用透明遮熱積層体の使用方法によれば、多層膜により入射光の一部を反射させ、入射光のうちこの多層膜を透過した透過光の近赤外領域の光を近赤外線吸収膜により吸収させることができる。これにより、窓に求められる透明性と遮熱性とを高度に両立できる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に係る窓用透明遮熱積層体の断面図である。

【図2】本発明の窓用透明遮熱積層体に用いる近赤外吸収物質の吸収スペクトルを概念的に示したグラフである。

【図3】本発明の他の実施形態に係る窓用透明遮熱積層体の断面図である。

【図4】本発明の一実施形態に係る窓用透明遮熱積層体の作用効果を説明する模式図である。

【図5】本発明の他の実施形態に係る窓用透明遮熱積層体の断面図である。

【図6】実施例および比較例で用いた近赤外吸収物質の吸収スペクトルを示したグラフである。

【発明を実施するための形態】

【0026】

以下、本発明に係る窓用透明遮熱積層体の実施の形態について図を用いて詳細に説明する。

【0027】

図1は、本発明の一実施形態に係る窓用透明遮熱積層体の断面図である。図1に示すように、窓用透明遮熱積層体10は、窓を形成するための一対の透明基材12a,12bと、これら一対の透明基材12a,12b間に配置される多層膜14と、同じくこれら一対の透明基材12a,12b間に配置される近赤外線吸収膜16と、を備えている。

【0028】

窓用透明遮熱積層体10において、多層膜14は、透明高分子フィルム18の一方面上に形成されている。近赤外線吸収膜16は、多層膜14の透明高分子フィルム18に接していない一方面上に形成されている。すなわち、透明高分子フィルム18、多層膜14、および、近赤外線吸収膜16は、この順で積層されている。積層されたこれらにより、透明積層フィルム20が形成されている。

【0029】

また、窓用透明遮熱積層体10において、透明積層フィルム20は、一対の透明基材12a,12bによって挟まれており、透明積層フィルム20を挟んだ状態で、一対の透明基材12a,12bは接着剤を用いて貼り合わされている。透明基材12aと透明高分子フィルム18との間および透明基材12bと近赤外線吸収膜16との間には、接着剤よりなる接着剤層22が介在している。

【0030】

窓用透明遮熱積層体10において、多層膜14には、金属酸化物薄膜および金属薄膜が含まれる。金属酸化物薄膜は、可視光領域(380〜780nm)において高い光透過性を有するものであり、主として高屈折率層として機能するものである。ここでいう高屈折率とは、633nmの光に対する屈折率が1.7以上の場合である。金属薄膜は、主として熱線(太陽光)を反射する反射層として機能するものである。また、視認性の観点から、可視光領域においてある程度の光透過性を有することが必要であり、金属薄膜は薄膜状に形成されている。金属薄膜は、高屈折率層として機能する金属酸化物薄膜に対し、低屈折率層として機能する。多層膜14は、層間の屈折率が異なることによる光の干渉などにより、透明性(可視光線透過性)と太陽光直接反射性とを両立させるものである。

【0031】

多層膜14では、最も効果的な可視光線透過性と太陽光直接反射性との両立のため、金属酸化物薄膜および金属薄膜は交互に配置されることが好ましい。特に、金属薄膜の両側に金属酸化物薄膜が配置され、金属酸化物薄膜が多層膜14の両外側に配置されることが好ましい。

【0032】

多層膜14においては、金属薄膜の一方面または両面に、金属薄膜の金属が金属酸化物薄膜に拡散するのを抑えるための金属酸化物よりなるバリア薄膜が、金属酸化物薄膜とは別の層として形成されていても良い。金属酸化物薄膜とは別の層としてバリア薄膜を設けた場合には、金属薄膜の金属の拡散による金属酸化物薄膜の劣化が抑えられるため、多層膜14の耐久性を向上できる。なお、多層膜14の層数は、基材となる透明高分子フィルム18側から数える。バリア薄膜は金属薄膜に付随する薄膜と考え、バリア薄膜を含めた金属薄膜を1層、金属酸化物薄膜を1層として数える。

【0033】

多層膜14の基本単位としては、具体的には、例えば、透明高分子フィルム18側から、MO層│B層/M層/B層、MO層│M層/B層、MO層│B層/M層といった第1基本単位、または、透明高分子フィルム18側から、B層/M層/B層│MO層、M層/B層│MO層、B層/M層│MO層といった第2基本単位などを例示することができる。なお、「│」が層の区切りを意味する。また、「/」はM層にB層が付随していることを意味する。なお、MO層は金属酸化物層を示し、M層は金属層を示し、Bはバリア層を示す。

【0034】

多層膜14は、第1基本単位から選択される1または2以上の基本単位が単数または複数繰り返し積層されていても良いし、第2基本単位から選択される1または2以上の基本単位が単数または複数繰り返し積層されていても良い。

【0035】

これらのうち、M層を構成する元素がMO層中に拡散するのを抑制しやすいなどの観点から、第1基本単位であれば、MO層│B層/M層/B層の単位を、第2基本単位であれば、B層/M層/B層│MO層の単位を好適に選択することができる。

【0036】

多層膜14の積層数は、可視光線透過性、太陽光遮蔽性等の光学特性、フィルム全体の表面抵抗値、各薄膜層の材料や膜厚、製造コストなどを考慮して異ならせることができる。上記積層数としては、2〜10層などが好ましく、3層、5層、7層、9層などの奇数層がより好ましい。さらに好ましくは、製造コストなどの観点から、3層、5層、7層であると良い。

【0037】

多層膜14は、金属薄膜の厚みの合計が厚いほど太陽光直接反射性に優れるものとなる。高い太陽光直接反射性を得るには、単純に金属薄膜の厚みを厚くすれば良い。ところが、金属薄膜の厚みを厚くすると透明性が低下する。このため、窓としての透明性を確保する場合には、多層膜14の太陽光直接反射性(太陽光直接反射率)は一定の値以下に制限される。透明性を確保するなどの観点から、多層膜14の可視光線透過率は、70%以上であることが好ましい。より好ましくは72%以上である。この場合には、多層膜14の太陽光直接反射率は45%以下となる。また、多層膜14の太陽光直接透過率は30%以上となる。多層膜14の可視光線透過率は、JIS R3212に準拠して測定することができる。また、多層膜14の太陽光直接反射率および太陽光直接透過率は、ISO 13837に準拠して測定することができる。

【0038】

ここで、多層膜14は、太陽光のうち波長領域が1200〜2500nmの光を良く反射させることができる。その一方で、太陽光のうち波長領域が700〜1200nmの近赤外領域の光は十分には反射できない。具体的には、多層膜14の近赤外領域(700〜1200nm)における太陽光直接透過率は7.6%以上である。近赤外線吸収膜16は、金属薄膜を有する多層膜14では反射しきれない波長領域の光を吸収させることによりさらなる遮熱性の向上を図るためのものである。

【0039】

すなわち、多層膜14は、入射光の一部を反射させることにより遮熱効果を発揮するものであり、近赤外線吸収膜16は、入射光のうちこの多層膜14を透過した透過光の近赤外領域の光を吸収させることにより遮熱効果を発揮するものである。本発明は、このように、太陽光直接反射性と太陽光直接吸収性とを組み合わせることでさらなる遮熱性の向上を図ることにある。

【0040】

この際、重要なのは、その組み合わせ順である。太陽光直接吸収性よりも太陽光直接反射性のほうが遮熱効果に優れることから、先に太陽光の反射が行われ、後で多層膜14では反射しきれなかった透過光について吸収が行われる必要がある。この順序が逆だと、より遮熱効果に優れる太陽光の反射が十分に活かされず、遮熱性能が低下することとなる。

【0041】

近赤外線吸収膜16は、近赤外領域の光を吸収する近赤外吸収物質を含有する。近赤外吸収物質は、バインダーとともに用いることができる。近赤外吸収物質の配合量は、近赤外吸収物質の透明性や光吸収性能などを考慮して適宜定めることができる。

【0042】

近赤外吸収物質は、近赤外領域(700〜1200nm)に吸収を有するものである。このようなものとしては、フタロシアニン化合物、ジイモニウム化合物などを挙げることができる。また、近赤外吸収物質としては、透明性を確保しつつ遮熱性能(光吸収性能)を向上させるなどの観点から、吸収ピークが700〜1200nmの範囲内にあり、この吸収ピークのピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)が0.04未満であることが好ましい。このような光吸収特性を有する吸収曲線の一例を概念図として図2に示す。この場合、550nmでの吸収強度が吸収ピークと比べて相対的に小さいため、可視光線透過性への影響が小さい。

【0043】

近赤外吸収物質とともに用いるバインダーとしては、高透明で、近赤外吸収物質を溶解あるいは分散させるものであれば特に限定されるものではない。バインダーとしては、耐傷性や耐候性に優れるなどの観点から、アクリル系樹脂が好ましいものとして挙げられる。バインダーには、必要に応じて、添加剤を配合することができる。このような添加剤としては、紫外線吸収剤、易滑剤などを挙げることができる。

【0044】

一対の透明基材12a,12bは、可視光領域の光を十分に透過する透明性を有する透明体で構成される。透明基材12a,12bの形状としては、板状などの平面状を挙げることができる。透明基材12a,12bの厚みは、機械的強度や剛性などを考慮して、適宜定めれば良い。透明基材12a,12bの厚みは、一般には、1.0〜12.0mmの範囲などである。

【0045】

透明基材12a,12bの材料は、窓に求められる透明性と強度とを兼ね備えた材料であれば、特に限定されるものではない。このような材料としては、ガラスや透明樹脂などを挙げることができる。ガラスとしては、通常のフロートガラス、半強化ガラス、強化ガラスなどを挙げることができる。透明樹脂としては、アクリル樹脂、ポリカーボネート樹脂などを挙げることができる。

【0046】

透明高分子フィルム18は、透明高分子材料により形成されている。好適な透明高分子材料としては、ポリエチレンテレフタレート、ポリカーボネート、ポリメタクリル酸メチル、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、ポリスチレン、ポリイミド、ポリアミド、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデン、トリアセチルセルロース、ポリウレタン、シクロオレフィンポリマーなどを挙げることができる。透明高分子フィルム18を形成する透明高分子材料は、これらのうちの1種のみで構成されていても良いし、2種以上で構成されていても良い。これらのうちでは、透明性、耐久性、加工性に優れるなどの観点から、ポリエチレンテレフタレート、ポリカーボネート、ポリメタクリル酸メチル、シクロオレフィンポリマーを、より好適なものとして挙げることができる。

【0047】

透明高分子フィルム18の厚みは、加工時にしわが入り難い、破断し難いなどの観点から、好ましくは、15μm以上、より好ましくは、25μm以上である。また、巻回容易性、経済性などの観点から、好ましくは、500μm以下、より好ましくは、250μm以下である。

【0048】

接着剤による接着剤層22の厚みは、特に限定されるものではないが、一般には5〜100μmの範囲内であれば良い。接着剤の主材料としては、ポリビニルブチラール(PVB)、エチレンビニルアセテート(EVA)、アクリル樹脂、シリコーン樹脂、ウレタン樹脂などを挙げることができる。接着剤は、液状のものを用いても良いし、固体状のものを用いても良い。固体状のものとしては、フィルム状のものなどを挙げることができる。このうち、透明性、安全性などの観点から、ポリビニルブチラールが好ましい。

【0049】

ここで、接着剤としてポリビニルブチラールを用いた場合には、遮熱性能が経時的に低下することが判明した。これは、ポリビニルブチラールとともに接着剤層22に含まれる塩素が原因であることを突き止めた。ポリビニルブチラール中には、その製造方法などに起因して、塩素が含まれている。すなわち、近赤外線吸収膜16中に含まれる近赤外吸収物質が塩素により分解されて近赤外線吸収膜16の近赤外吸収能力が低下することを突き止めた。このため、接着剤としてポリビニルブチラールを用いる場合には、塩素が近赤外線吸収膜16に移行するのを防止する措置が必要である。

【0050】

図3は、本発明の他の実施形態に係る窓用透明遮熱積層体の断面図である。図3に示すように、窓用透明遮熱積層体30においては、接着剤層22と近赤外線吸収膜16との間に、ポリビニルブチラールとともに接着剤層22に含まれる塩素が近赤外線吸収膜16に移行するのを防止する移行防止層24が設けられている。この移行防止層24により、近赤外線吸収膜16の経時的な劣化が防止され、近赤外線吸収能力の低下および遮熱性能の低下を抑えることができる。これにより、窓用透明遮熱積層体30の寿命を向上させることができる。なお、これ以外の構成については、図1に示す窓用透明遮熱積層体10と同様であるため、その説明については省略する。

【0051】

移行防止層24には、透明高分子フィルムなどの透明高分子材料を用いることができる。好適な透明高分子材料としては、ポリエチレンテレフタレート、ポリカーボネート、ポリエチレンナフタレート、シクロオレフィンポリマーなどを挙げることができる。これらは単独で用いても良いし、2種以上を組み合わせて用いても良い。これらのうちでは、透明性、コストなどの観点から、ポリエチレンテレフタレートが好ましい。

【0052】

移行防止層24の厚みとしては、接着剤層22に含まれる塩素が近赤外線吸収膜16に移行するのを防止する機能に十分優れるなどの観点から、2μm以上であることが好ましい。より好ましくは5μm以上、さらに好ましくは10μm以上である。また、移行防止層24の厚みとしては、透明性を十分に確保するなどの観点から、50μm以下であることが好ましい。より好ましくは38μm以下、さらに好ましくは25μm以下である。

【0053】

透明積層フィルム20は、透明高分子フィルム18上に多層膜14を形成し、形成した多層膜14上に近赤外線吸収膜16を形成することにより製造することができる。多層膜14の形成方法については、後述の多層膜14の詳細において説明する。近赤外線吸収膜16は、例えば、材料を適当な溶剤に希釈し、塗工法を用いて多層膜14の上に層状にコーティングした後、必要に応じて、熱や光、水など、材料に応じた適当な硬化手段により硬化させることにより形成することができる。

【0054】

窓用透明遮熱積層体10は、接着剤を用い、透明積層フィルム20を挟んで一対の透明基材12a,12bを貼り合わせることにより製造することができる。接着剤としてポリビニルブチラールを用いる場合には、近赤外線吸収膜16と接着剤との間に移行防止層24を形成するための透明高分子材料を介在させて、一対の透明基材12a,12bを貼り合わせることにより製造することができる。移行防止層24の透明高分子材料は、近赤外線吸収膜16のバインダーなどにより近赤外線吸収膜16に密着させることができる。

【0055】

本発明に係る窓用透明遮熱積層体は、ビル・住宅等の建物の窓や自動車等の車両のフロントガラスなどの窓に用いて、窓ガラスを通じて室内に差し込む太陽光を軽減することができる。このためには、窓用透明遮熱積層体は、近赤外線吸収膜16が多層膜14よりも室内側に配置されるように窓に設置して使用する。

【0056】

このような構成の本発明に係る窓用透明遮熱積層体の作用効果を、図4を用いて、図1に示す構成の窓用透明遮熱積層体10を例に挙げて説明する。図4において、窓用透明遮熱積層体10よりも右側Aを室内とし、左側Bを屋外として示す。

【0057】

図4に示すように、屋外から太陽光が入射されると、窓用透明遮熱積層体10の多層膜14で入射光の一部(主に波長領域が1200〜2500nmの光)が反射され、太陽光が軽減される。この多層膜14を透過した透過光のうち波長領域が700〜1200nmの近赤外領域の光は、この多層膜14よりも室内側に配置された近赤外線吸収膜16によって吸収され、これによっても太陽光が軽減される。最終的に近赤外線吸収膜16を透過した光が室内に入射される。

【0058】

このように、窓用透明遮熱積層体10では、太陽光直接反射による遮熱と太陽光直接吸収による遮熱とが組み合わされたものとなっている。したがって、太陽光直接反射に頼っていた従来のものよりも遮熱効果を高めることができる。この際、多層膜14では、窓としての透明性を十分に確保する範囲内で金属薄膜の厚みを厚くするなどして十分に太陽光直接反射性を高めた上で、近赤外線吸収膜16による近赤外領域の太陽光を吸収することで、透明性を確保しつつ優れた遮熱性を備えることができる。この透明性と太陽光直接反射性との両立において、より好ましい多層膜14の構成としては、3層膜よりも5層膜あるいは7層膜を挙げることができる。

【0059】

本発明に係る窓用透明遮熱積層体においては、高透明性を示す指標として、可視光線透過率は70%以上であることが好ましい。より好ましくは72%以上である。また、高太陽光遮蔽性(遮熱性)を表す指標として、太陽光全透過率は50%以下であることが好ましい。より好ましくは40%以下である。窓用透明遮熱積層体の可視光線透過率が70%以上であり、太陽光全透過率が40%以下であると、窓に求められる透明性と遮熱性とを高度に両立できる。窓用透明遮熱積層体の可視光線透過率は、JIS R3212に準拠して測定することができる。また、窓用透明遮熱積層体の太陽光全透過率は、ISO 13837に準拠して測定することができる。

【0060】

多層膜14において、金属薄膜の膜厚としては、熱線(太陽光)反射性、耐久性などの観点から、好ましくは3nm以上、より好ましくは5nm以上、さらに好ましくは7nm以上である。一方、可視光線透過性、経済性などの観点から、好ましくは30nm以下、より好ましくは20nm以下、さらに好ましくは15nm以下である。

【0061】

多層膜14において、金属酸化物薄膜の膜厚としては、可視光線透過性や反射色などに影響しやすい。可視光線透過性、反射色などの観点から、好ましくは5nm以上、より好ましくは10nm以上、さらに好ましくは20nm以上である。一方、可視光線透過性、反射色、膜の密着性などの観点から、好ましくは100nm以下、より好ましくは95nm以下、さらに好ましくは90nm以下である。

【0062】

多層膜14において、バリア薄膜の膜厚としては、バリア性を確保しやすくなるなどの観点から、好ましくは0.5nm以上、より好ましくは0.8nm以上、さらに好ましくは1.0nm以上である。一方、可視光線透過性などの観点から、好ましくは10nm以下、より好ましくは8nm以下、さらに好ましくは5nm以下である。

【0063】

一実施形態に係る窓用透明遮熱積層体10の透明積層フィルム20は、透明高分子フィルム18、多層膜14、および、近赤外線吸収膜16がこの順で積層されているが、本発明の窓用透明遮熱積層体に適用される透明積層フィルムは、この構成に特に限定されるものではない。例えば図5に示すように、透明高分子フィルム18の一方の面上に多層膜14が形成され、他方の面上に近赤外線吸収膜16が形成された構成の透明積層フィルム42を用いた窓用透明遮熱積層体40とすることもできる。この場合においても、近赤外線吸収膜16は多層膜14よりも室内側になるように配置されて使用され、多層膜14を透過した近赤外領域の光を近赤外線吸収膜16が吸収する構成にすることができる。

【0064】

本発明の窓用透明遮熱積層体に適用される透明積層フィルムにおいては、多層膜14の表面を覆って傷が発生するのを防ぐ表面保護層を備える構成であっても良い。例えば図1に示す構成の透明積層フィルム20においては、多層膜14の表面を近赤外線吸収膜16が覆っていることから、例えばこの近赤外線吸収膜16のバインダーに耐外傷性に優れるアクリル系の材料などを用いることで、近赤外線吸収膜16に表面保護層としての機能を兼ね備えさせることができる。また、図5に示す構成の透明積層フィルム42においては、多層膜14の表面を覆う表面保護層を別途形成するようにしても良い。この際、表面保護層の材料としては、上述するように、耐外傷性に優れるアクリル系の材料などを用いることができる。表面保護層の厚みは、多層膜14の表面を保護する機能と透明性とのバランスを考慮して適宜定めることができる。一般には、0.3〜5.0μmの範囲内に設定することができる。

【0065】

なお、以下に、透明積層フィルムの多層膜を構成する金属酸化物薄膜、金属薄膜、バリア薄膜についてより詳細に説明する。

【0066】

<金属酸化物薄膜>

金属酸化物薄膜の金属酸化物としては、具体的には、例えば、チタンの酸化物、亜鉛の酸化物、インジウムの酸化物、スズの酸化物、インジウムとスズとの酸化物、マグネシウムの酸化物、アルミニウムの酸化物、ジルコニウムの酸化物、ニオブの酸化物、セリウムの酸化物などを例示することができる。これらは1種または2種以上含まれていても良い。また、これら金属酸化物は、2種以上の金属酸化物が複合した複酸化物であっても良い。

【0067】

上記金属酸化物としては、とりわけ、可視光に対する屈折率が比較的大きいなどの観点から、酸化チタン(TiO2)、ITO、酸化亜鉛(ZnO)、酸化スズ(SnO2)などを好適なものとして例示することができる。これらは1種または2種以上含まれていても良い。

【0068】

金属酸化物薄膜は、主として上述した金属酸化物より構成されているが、金属酸化物以外にも、有機分を含有していても良い。有機分を含有することで、透明積層フィルムの柔軟性をより向上させることができるためである。この種の有機分としては、具体的には、例えば、ゾル−ゲル法の出発原料に由来する成分等、金属酸化物薄膜の形成材料に由来する成分などを例示することができる。

【0069】

上記有機分としては、より具体的には、例えば、上述した金属酸化物を構成する金属の金属アルコキシド、金属アシレート、金属キレートなどといった有機金属化合物(その分解物なども含む)や、上記有機金属化合物と反応して紫外線吸収性のキレートを形成する有機化合物(後述する)等の各種添加剤などを例示することができる。これらは1種または2種以上含まれていても良い。

【0070】

金属酸化物薄膜中に含まれる有機分の含有量の下限値は、柔軟性を付与しやすいなどの観点から、好ましくは、3質量%以上、より好ましくは、5質量%以上、さらに好ましくは、7質量%以上であると良い。一方、金属酸化物薄膜中に含まれる有機分の含有量の上限値は、高屈折率を確保しやすくなる、耐溶剤性を確保しやすくなるなどの観点から、好ましくは、30質量%以下、より好ましくは、25質量%以下、さらに好ましくは、20質量%以下であると良い。

【0071】

なお、上記有機分の含有量は、X線光電子分光法(XPS)などを用いて調べることができる。また、上記有機分の種類は、赤外分光法(IR)(赤外吸収分析)などを用いて調べることができる。

【0072】

金属酸化物薄膜は、気相法、液相法の何れでも形成することができる。液相法は、気相法と比較して、真空引きしたり、大電力を使用したりする必要がない。そのため、その分、コスト的に有利であり、生産性にも優れているので好適である。液相法としては、有機分を残存させやすいなどの観点から、ゾル−ゲル法を好適に利用することができる。

【0073】

ゾル−ゲル法としては、より具体的には、例えば、金属酸化物を構成する金属の有機金属化合物を含有するコーティング液を薄膜状にコーティングし、これを必要に応じて乾燥させ、金属酸化物薄膜の前駆体薄膜を形成した後、この前駆体薄膜中の有機金属化合物を加水分解・縮合反応させ、有機金属化合物を構成する金属の酸化物を合成するなどの方法を例示することができる。これによれば、金属酸化物を主成分として含み、有機分を含有する金属酸化物薄膜を形成することができる。以下、上記方法について詳細に説明する。

【0074】

上記コーティング液は、上記有機金属化合物を適当な溶媒に溶解して調製することができる。この際、有機金属化合物としては、具体的には、例えば、チタン、亜鉛、インジウム、スズ、マグネシウム、アルミニウム、ジルコニウム、ニオブ、セリウム、シリコン、ハフニウム、鉛などの金属の有機化合物などを例示することができる。これらは1種または2種以上含まれていても良い。

【0075】

上記有機金属化合物としては、具体的には、例えば、上記金属の金属アルコキシド、金属アシレート、金属キレートなどを例示することができる。好ましくは、空気中での安定性などの観点から、金属キレートであると良い。

【0076】

上記有機金属化合物としては、とりわけ、高屈折率を有する金属酸化物になり得る金属の有機化合物を好適に用いることができる。このような有機金属化合物としては、例えば、有機チタン化合物などを例示することができる。

【0077】

上記有機チタン化合物としては、具体的には、例えば、テトラ−n−ブトキシチタン、テトラエトキシチタン、テトラ−i−プロポキシチタン、テトラメトキシチタンなどのM−O−R結合(Rはアルキル基を示し、Mはチタン原子を示す)を有するチタンのアルコキシドや、イソプロポキシチタンステアレートなどのM−O−CO−R結合(Rはアルキル基を示し、Mはチタン原子を示す)を有するチタンのアシレートや、ジイソプロポキシチタンビスアセチルアセトナート、ジヒドロキシビスラクタトチタン、ジイソプロポキシビストリエタノールアミナトチタン、ジイソプロポキシビスエチルアセトアセタトチタンなどのチタンのキレートなどを例示することができる。これらは1種または2種以上混合されていても良い。また、これらは単量体、多量体の何れであっても良い。

【0078】

上記コーティング液中に占める有機金属化合物の含有量は、塗膜の膜厚均一性や一回に塗工できる膜厚などの観点から、好ましくは、1〜20質量%、より好ましくは、3〜15質量%、さらに好ましくは、5〜10質量%の範囲内にあると良い。

【0079】

また、上記有機金属化合物を溶解させる溶媒としては、具体的には、例えば、メタノール、エタノール、プロパノール、ブタノール、ヘプタノール、イソプロピルアルコールなどのアルコール類、酢酸エチルなどの有機酸エステル、アセトニトリル、アセトン、メチルエチルケトンなどのケトン類、テトラヒドロフラン、ジオキサンなどのシクロエーテル類、ホルムアミド、N,N−ジメチルホルムアミドなどの酸アミド類、ヘキサンなどの炭化水素類、トルエンなどの芳香族類などを例示することができる。これらは1種または2種以上混合されていても良い。

【0080】

この際、上記溶媒量は、上記有機金属化合物の固形分重量に対して、塗膜の膜厚均一性や一回に塗工できる膜厚などの観点から、好ましくは、5〜100倍量、より好ましくは、7〜30倍量、さらに好ましくは、10〜20倍量の範囲内であると良い。

【0081】

上記溶媒量が100倍量より多くなると、一回のコーティングで形成できる膜厚が薄くなり、所望の膜厚を得るために多数回のコーティングが必要となる傾向が見られる。一方、5倍量より少なくなると、膜厚が厚くなり過ぎ、有機金属化合物の加水分解・縮合反応が十分に進行し難くなる傾向が見られる。したがって、上記溶媒量は、これらを考慮して選択すると良い。

【0082】

上記コーティング液の調製は、例えば、所定割合となるように秤量した有機金属化合物と、適当な量の溶媒と、必要に応じて添加される他の成分とを、攪拌機などの撹拌手段により所定時間撹拌・混合するなどの方法により調製することができる。この場合、各成分の混合は、1度に混合しても良いし、複数回に分けて混合しても良い。

【0083】

また、上記コーティング液のコーティング法としては、均一なコーティングが行いやすいなどの観点から、マイクログラビア法、グラビア法、リバースロールコート法、ダイコート法、ナイフコート法、ディップコート法、スピンコート法、バーコート法など、各種のウェットコーティング法を好適なものとして例示することができる。これらは適宜選択して用いることができ、1種または2種以上併用しても良い。

【0084】

また、コーティングされたコーティング液を乾燥する場合、公知の乾燥装置などを用いて乾燥させれば良く、この際、乾燥条件としては、具体的には、例えば、80℃〜120℃の温度範囲、0.5分〜5分の乾燥時間などを例示することができる。

【0085】

また、前駆体薄膜中の有機金属化合物を加水分解・縮合反応させる手段としては、具体的には、例えば、紫外線、電子線、X線等の光エネルギーの照射、加熱など、各種の手段を例示することができる。これらは1種または2種以上組み合わせて用いても良い。これらのうち、好ましくは、光エネルギーの照射、とりわけ、紫外線照射を好適に用いることができる。他の手段と比較した場合、低温、短時間で金属酸化物を生成できるし、熱劣化など、熱による負荷を透明高分子フィルムに与え難いからである(とりわけ、紫外線照射の場合は、比較的簡易な設備で済む利点がある。)。また、有機分として、有機金属化合物(その分解物なども含む)などを残存させやすい利点もあるからである。

【0086】

さらには、ゾルゲル硬化時に光エネルギーを用いるゾル−ゲル法を採用した場合には、スパッタ等により形成した金属酸化物薄膜に比べ、粗な金属酸化物薄膜とすることができる。

【0087】

この際、用いる紫外線照射機としては、具体的には、例えば、水銀ランプ、キセノンランプ、重水素ランプ、エキシマランプ、メタルハライドランプなどを例示することができる。これらは1種または2種以上組み合わせて用いても良い。

【0088】

また、照射する光エネルギーの光量は、前駆体薄膜を主に形成している有機金属化合物の種類、前駆体薄膜の厚みなどを考慮して種々調節することができる。もっとも、照射する光エネルギーの光量が過度に小さすぎると、金属酸化物薄膜の高屈折率化を図り難くなる。一方、照射する光エネルギーの光量が過度に大きすぎると、光エネルギーの照射の際に生じる熱により透明高分子フィルムが変形することがある。したがって、これらに留意すると良い。

【0089】

照射する光エネルギーが紫外線である場合、その光量は、金属酸化物薄膜の屈折率、透明高分子フィルムが受けるダメージなどの観点から、測定波長300〜390nmのとき、好ましくは、300〜8000mJ/cm2、より好ましくは、500〜5000mJ/cm2の範囲内であると良い。

【0090】

なお、前駆体薄膜中の有機金属化合物を加水分解・縮合反応させる手段として、光エネルギーの照射を用いる場合、上述したコーティング液中に、有機金属化合物と反応して光吸収性(例えば、紫外線吸収性)のキレートを形成する有機化合物等の添加剤を添加しておくと良い。出発溶液であるコーティング液中に上記添加剤が添加されている場合には、予め光吸収性キレートが形成されたところに光エネルギーの照射がなされるので、比較的低温下において金属酸化物薄膜の高屈折率化を図り得やすくなるからである。

【0091】

上記添加剤としては、具体的には、例えば、βジケトン類、アルコキシアルコール類、アルカノールアミン類などの添加剤を例示することができる。より具体的には、上記βジケトン類としては、例えば、アセチルアセトン、ベンゾイルアセトン、アセト酢酸エチル、アセト酢酸メチル、マロン酸ジエチルなどを例示することができる。上記アルコキシアルコール類としては、例えば、2−メトキシエタノール、2−エトキシエタノール、2−メトキシ−2−プロパノールなどを例示することができる。上記アルカノールアミン類としては、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミンなどを例示することができる。これらは1種または2種以上混合されていても良い。

【0092】

これらのうち、とりわけ、βジケトン類が好ましく、中でもアセチルアセトンを最も好適に用いることができる。

【0093】

また、上記添加剤の配合割合としては、屈折率の上がりやすさ、塗膜状態での安定性などの観点から、上記有機金属化合物における金属原子1モルに対して、好ましくは、0.1〜2倍モル、より好ましくは、0.5〜1.5倍モルの範囲内にあると良い。

【0094】

<金属薄膜>

金属薄膜の金属としては、具体的には、例えば、銀、金、白金、銅、アルミニウム、クロム、チタン、亜鉛、スズ、ニッケル、コバルト、ニオブ、タンタル、タングステン、ジルコニウム、鉛、パラジウム、インジウムなどの金属や、これら金属の合金などを例示することができる。これらは1種または2種以上含まれていても良い。

【0095】

上記金属としては、積層時の可視光線透過性、熱線(太陽光)反射性等に優れるなどの観点から、銀または銀合金が好ましい。より好ましくは、熱、光、水蒸気などの環境に対する耐久性が向上するなどの観点から、銀を主成分とし、銅、ビスマス、金、パラジウム、白金、チタンなどの金属元素を少なくとも1種以上含んだ銀合金であると良い。さらに好ましくは、銅を含む銀合金(Ag−Cu系合金)、ビスマスを含む銀合金(Ag−Bi系合金)、チタンを含む銀合金(Ag−Ti系合金)等であると良い。銀の拡散抑制効果が大きい、コスト的に有利であるなどの利点があるからである。

【0096】

銅を含む銀合金を用いる場合、銀、銅以外にも、例えば、銀の凝集・拡散抑制効果に悪影響を与えない範囲内であれば、他の元素、不可避不純物を含有していても良い。

【0097】

上記他の元素としては、具体的には、例えば、Mg、Pd、Pt、Au、Zn、Al、Ga、In、Sn、Sb、Li、Cd、Hg、AsなどのAgに固溶可能な元素;Be、Ru、Rh、Os、Ir、Bi、Ge、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Co、Ni、Si、Tl、Pbなど、Ag−Cu系合金中に単相として析出可能な元素;Y、La、Ce、Nd、Sm、Gd、Tb、Dy、Ti、Zr、Hf、Na、Ca、Sr、Ba、Sc、Pr、Eu、Ho、Er、Tm、Yb、Lu、S、Se、TeなどのAgとの金属間化合物を析出可能な元素などを例示することができる。これらは1種または2種以上含有されていても良い。

【0098】

銅を含む銀合金を用いる場合、銅の含有量の下限値は、添加効果を得る観点から、好ましくは、1原子%以上、より好ましくは、2原子%以上、さらに好ましくは、3原子%以上であると良い。一方、銅の含有量の上限値は、高透明性を確保しやすくなる、スパッタターゲットが作製しやすい等の製造性などの観点から、好ましくは、20原子%以下、より好ましくは、10原子%以下、さらに好ましくは、5原子%以下であると良い。

【0099】

また、ビスマスを含む銀合金を用いる場合、銀、ビスマス以外にも、例えば、銀の凝集・拡散抑制効果に悪影響を与えない範囲内であれば、他の元素、不可避不純物を含有していても良い。

【0100】

上記他の元素としては、具体的には、例えば、Mg、Pd、Pt、Au、Zn、Al、Ga、In、Sn、Sb、Li、Cd、Hg、AsなどのAgに固溶可能な元素;Be、Ru、Rh、Os、Ir、Cu、Ge、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Co、Ni、Si、Tl、Pbなど、Ag−Bi系合金中に単相として析出可能な元素;Y、La、Ce、Nd、Sm、Gd、Tb、Dy、Ti、Zr、Hf、Na、Ca、Sr、Ba、Sc、Pr、Eu、Ho、Er、Tm、Yb、Lu、S、Se、TeなどのAgとの金属間化合物を析出可能な元素などを例示することができる。これらは1種または2種以上含有されていても良い。

【0101】

ビスマスを含む銀合金を用いる場合、ビスマスの含有量の下限値は、添加効果を得る観点から、好ましくは、0.01原子%以上、より好ましくは、0.05原子%以上、さらに好ましくは、0.1原子%以上であると良い。一方、ビスマスの含有量の上限値は、スパッタターゲットが作製しやすい等の製造性などの観点から、好ましくは、5原子%以下、より好ましくは、2原子%以下、さらに好ましくは、1原子%以下であると良い。

【0102】

また、チタンを含む銀合金を用いる場合、銀、チタン以外にも、例えば、銀の凝集・拡散抑制効果に悪影響を与えない範囲内であれば、他の元素、不可避不純物を含有していても良い。

【0103】

上記他の元素としては、具体的には、例えば、Mg、Pd、Pt、Au、Zn、Al、Ga、In、Sn、Sb、Li、Cd、Hg、AsなどのAgに固溶可能な元素;Be、Ru、Rh、Os、Ir、Cu、Ge、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Co、Ni、Si、Tl、Pb、Biなど、Ag−Ti系合金中に単相として析出可能な元素;Y、La、Ce、Nd、Sm、Gd、Tb、Dy、Zr、Hf、Na、Ca、Sr、Ba、Sc、Pr、Eu、Ho、Er、Tm、Yb、Lu、S、Se、TeなどのAgとの金属間化合物を析出可能な元素などを例示することができる。これらは1種または2種以上含有されていても良い。

【0104】

チタンを含む銀合金を用いる場合、チタンの含有量の下限値は、添加効果を得る観点から、好ましくは、0.01原子%以上、より好ましくは、0.05原子%以上、さらに好ましくは、0.1原子%以上であると良い。一方、チタンの含有量の上限値は、膜にした場合、完全な固溶体が得られやすくなるなどの観点から、好ましくは、2原子%以下、より好ましくは、1.75原子%以下、さらに好ましくは、1.5原子%以下であると良い。

【0105】

なお、上記銅、ビスマス、チタン等の副元素割合は、ICP分析法を用いて測定することができる。また、上記金属薄膜を構成する金属(合金含む)は、部分的に酸化されていても良い。

【0106】

ここで、金属薄膜を形成する方法としては、具体的には、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法、MBE法、レーザーアブレーションなどといった物理的気相成長法(PVD)、熱CVD法、プラズマCVD法などといった化学的気相成長法(CVD)などの気相法などを例示することができる。金属薄膜は、これらのうち何れか1つの方法を用いて形成されていても良いし、あるいは、2つ以上の方法を用いて形成されていても良い。これら方法のうち、緻密な膜質が得られる、膜厚制御が比較的容易であるなどの観点から、好ましくは、DCマグネトロンスパッタリング法、RFマグネトロンスパッタリング法などのスパッタリング法を好適に用いることができる。

【0107】

なお、金属薄膜は、後述する後酸化等を受けて、本願における金属薄膜の機能を損なわない範囲内で酸化されていても良い。

【0108】

<バリア薄膜>

バリア薄膜の金属酸化物としては、具体的には、例えば、チタンの酸化物、亜鉛の酸化物、インジウムの酸化物、スズの酸化物、インジウムとスズとの酸化物、マグネシウムの酸化物、アルミニウムの酸化物、ジルコニウムの酸化物、ニオブの酸化物、セリウムの酸化物などを例示することができる。これらは1種または2種以上含まれていても良い。また、これら金属酸化物は、2種以上の金属酸化物が複合した複酸化物であっても良い。なお、バリア薄膜は、上記金属酸化物以外に不可避不純物などを含んでいても良い。

【0109】

バリア薄膜としては、金属薄膜を構成する金属の拡散抑制効果に優れる、密着性に優れるなどの観点から、金属酸化物薄膜中に含まれる金属の酸化物より主に構成されていると良い。

【0110】

より具体的には、例えば、金属酸化物薄膜としてTiO2薄膜を選択した場合、バリア薄膜は、TiO2薄膜中に含まれる金属であるTiの酸化物より主に構成されるチタン酸化物薄膜であると良い。

【0111】

また、バリア薄膜がチタン酸化物薄膜である場合、当該バリア薄膜は、当初からチタン酸化物として形成された薄膜であっても良いし、金属Ti薄膜が後酸化されて形成された薄膜、または、部分酸化されたチタン酸化物薄膜が後酸化されて形成された薄膜等であっても良い。

【0112】

バリア薄膜は、金属酸化物薄膜と同じように主に金属酸化物から構成されるが、金属酸化物薄膜よりも膜厚が薄く設定される。これは、金属薄膜を構成する金属の拡散は、原子レベルで生じるので、屈折率を十分確保するのに必要な膜厚まで厚くする必要性が低いからである。また、薄く形成することで、その分、成膜コストが安価になり、透明積層フィルムの製造コストの低減にも寄与することができる。

【0113】

バリア薄膜が主にチタン酸化物より構成される場合、チタン酸化物における酸素に対するチタンの原子モル比Ti/Oの下限値は、バリア性などの観点から、1.0/4.0以上、より好ましくは、1.0/3.8以上、さらに好ましくは、1.0/3.5以上、さらにより好ましくは、1.0/3.0以上、最も好ましくは、1.0/2.8以上であると良い。

【0114】

バリア薄膜が主にチタン酸化物より構成される場合、チタン酸化物における酸素に対するチタンの原子モル比Ti/Oの上限値は、可視光線透過性などの観点から、好ましくは、1.0/0.5以下、より好ましくは、1.0/0.7以下、さらに好ましくは、1.0/1.0以下、さらにより好ましくは、1.0/1.2以下、最も好ましくは、1.0/1.5以下であると良い。

【0115】

上記Ti/O比は、当該薄膜の組成から算出することができる。当該薄膜の組成分析方法としては、極めて薄い薄膜の組成を比較的正確に分析することが可能な観点から、エネルギー分散型蛍光X線分析(EDX)を好適に用いることができる。

【0116】

具体的な組成分析方法について説明すると、先ず、超薄切片法(ミクロトーム)などを用いて、分析対象となる当該薄膜を含む積層構造の断面方向の厚みが100nm以下の試験片を作製する。次いで、断面方向から積層構造と当該薄膜の位置を、透過型電子顕微鏡(TEM)により確認する。次いで、EDX装置の電子銃から電子線を放出させ、分析対象となる当該薄膜の膜厚中央部近傍に入射させる。試験片表面から入射した電子は、ある深さまで入り込み、各種の電子線やX線を発生させる。この際の特性X線を検出して分析することで、当該薄膜の構成元素分析を行うことができる。

【0117】

透明積層フィルムにおいて、バリア薄膜は、緻密な膜を形成できる、数nm〜数十nm程度の薄膜を均一な膜厚で形成できるなどの観点から、気相法を好適に利用することができる。

【0118】

上記気相法としては、具体的には、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法、MBE法、レーザーアブレーションなどといった物理的気相成長法(PVD)、熱CVD法、プラズマCVD法などといった化学的気相成長法(CVD)などを例示することができる。上記気相法としては、真空蒸着法などと比較して膜界面の密着性に優れる、膜厚制御が容易であるなどの観点から、DCマグネトロンスパッタリング法、RFマグネトロンスパッタリング法などのスパッタリング法を好適に用いることができる。

【0119】

なお、上記積層構造中に含まれうる各バリア層は、これら気相法のうち何れか1つの方法を利用して形成されていても良いし、あるいは、2つ以上の方法を利用して形成されていても良い。

【0120】

また、上記バリア薄膜は、上述した気相法を利用し、当初から金属酸化物薄膜として成膜しても良いし、あるいは、一旦、金属薄膜や部分酸化された金属酸化物層を成膜した後、これを事後的に酸化して形成することも可能である。なお、部分酸化された金属酸化物薄膜とは、さらに酸化される余地がある金属酸化物薄膜を指す。

【0121】

当初から金属酸化物薄膜として成膜する場合、具体的には、例えば、スパッタリングガスとしてのアルゴン、ネオンなどの不活性ガスに、さらに反応性ガスとして酸素を含むガスを混合し、金属と酸素とを反応させながら薄膜を形成すれば良い(反応性スパッタリング法)。反応性スパッタリング法を用いて、例えば、上記Ti/O比を有するチタン酸化物薄膜を得る場合、雰囲気中の酸素濃度(不活性ガスに対する酸素を含むガスの体積割合)は、上述した膜厚範囲を考慮して最適な割合を適宜選択すれば良い。

【0122】

一方、金属薄膜や部分酸化された金属酸化物薄膜を成膜した後、これを事後的に後酸化する場合、具体的には、多層膜付フィルムを形成した後、多層膜中の金属薄膜や部分酸化された金属酸化物薄膜を後酸化させる等すれば良い。なお、金属薄膜の成膜には、スパッタリング法等を、部分酸化された金属酸化物薄膜の成膜には、上述した反応性スパッタリング法等を用いれば良い。

【0123】

また、後酸化手法としては、加熱処理、加圧処理、化学処理、自然酸化等を例示することができる。これら後酸化手法のうち、比較的簡単かつ確実に後酸化を行うことができるなどの観点から、加熱処理が好ましい。上記加熱処理としては、例えば、透明積層フィルムを加熱炉等の加熱雰囲気中に存在させる方法、温水中に浸漬する方法、マイクロ波加熱する方法や、多層膜中の金属薄膜や部分酸化された金属酸化物薄膜等を通電加熱する方法などを例示することができる。これらは1または2以上組み合わせて行っても良い。

【0124】

上記加熱処理時の加熱条件としては、具体的には、例えば、好ましくは、30℃〜60℃、より好ましくは、32℃〜57℃、さらに好ましくは、35℃〜55℃の加熱温度、加熱雰囲気中に存在させる場合、好ましくは、5日間以上、より好ましくは、10日間以上、さらに好ましくは、15日間以上の加熱時間から選択すると良い。上記加熱条件の範囲内であれば、後酸化効果が良好だからである。

【0125】

また、上記加熱処理時の加熱雰囲気は、大気中、高酸素雰囲気中、高湿度雰囲気中など酸素や水分の存在する雰囲気が好ましい。特に好ましくは、製造性、低コスト化等の観点から、大気中であると良い。

【0126】

多層膜中に上述した後酸化薄膜を含んでいる場合には、後酸化時に、金属酸化物層中に含まれていた水分や酸素が消費されているため、太陽光が当たっても金属酸化物薄膜が化学反応し難くなる。具体的には、例えば、金属酸化物薄膜がゾル−ゲル法により形成されている場合、後酸化時に、金属酸化物薄膜中に含まれていた水分や酸素が消費されているため、金属酸化物薄膜中に残存していたゾル−ゲル法による出発原料(金属アルコキシド等)と水分(吸着水等)・酸素等とが、太陽光によってゾルゲル硬化反応し難くなる。そのため、多層膜の形成時における硬化収縮等の体積変化によって生じる内部応力を緩和することが可能となり、多層膜と透明高分子フィルムとの間の界面剥離等を抑制しやすくなる等、太陽光に対する耐久性を向上させやすくなる。

【実施例】

【0127】

以下、実施例および比較例を用いて本発明を詳細に説明する。

【0128】

(実施例1)

<透明積層フィルムの作製>

多層膜は、5層積層構造とした。すなわち、ゾル−ゲル法及びUV照射によるTiO2薄膜(1層目)│チタン酸化物薄膜/Ag−Cu合金薄膜/チタン酸化物薄膜(2層目)│ゾル−ゲル法及びUV照射によるTiO2薄膜(3層目)│チタン酸化物薄膜/Ag−Cu合金薄膜/チタン酸化物薄膜(4層目)│ゾル−ゲル法及びUV照射によるTiO2薄膜(5層目)が順に積層されてなる積層構造とした。チタン酸化物薄膜は、金属Ti薄膜が熱酸化されて形成されたものであり、これがバリア薄膜に該当する。このチタン酸化物薄膜は、Ag−Cu合金薄膜に付随する薄膜として、Ag−Cu合金薄膜に含めて積層数を数えている。以下に、多層膜の具体的な作製手順を示す。

【0129】

(TiO2薄膜用のコーティング液の調製)

チタンアルコキシドとして、テトラ−n−ブトキシチタン4量体(日本曹達(株)製、「B4」)と、紫外線吸収性のキレートを形成する添加剤として、アセチルアセトンとを、n−ブタノールとイソプロピルアルコールとの混合溶媒に配合し、これを攪拌機を用いて10分間混合することにより、コーティング液を調製した。この際、テトラ−n−ブトキシチタン4量体/アセチルアセトン/n−ブタノール/イソプロピルアルコールの配合は、それぞれ6.75質量%/3.38質量%/59.87質量%/30.00質量%とした。

【0130】

(多層膜の形成)

透明高分子フィルムとして、易接着層が両面に形成された厚み50μmのポリエチレンテレフタレートフィルム(東洋紡績(株)製、「コスモシャイン(登録商標)A4300」)(以下、「PETフィルム」という。)を用い、このPETフィルムの一方面側に、1層目として、TiO2薄膜を以下の手順により成膜した。

【0131】

すなわち、PETフィルムの一方面側に、マイクログラビアコーターを用いて、所定の溝容積のグラビアロールで上記コーティング液を連続的に塗工した。次いで、インラインの乾燥炉を用いて、塗工膜を100℃で80秒間乾燥させ、TiO2薄膜の前駆体膜を形成した。次いで、インラインの紫外線照射機〔高圧水銀ランプ(160W/cm)〕を用いて、上記塗工時と同線速で、上記前駆体膜に対して連続的に紫外線を1.5秒間照射した。これによりPETフィルム上に、ゾルゲル硬化時に紫外線エネルギーを用いるゾル−ゲル法(以下、「(ゾルゲル+UV)」と省略することがある。)によるTiO2薄膜(1層目)を成膜した。

【0132】

次に、1層目の上に、2層目を構成する各薄膜を成膜した。すなわち、DCマグネトロンスパッタ装置を用い、1層目のTiO2薄膜上に、下側の金属Ti薄膜をスパッタリングにより成膜した。次いで、この下側の金属Ti薄膜上に、Ag−Cu合金薄膜をスパッタリングにより成膜した。次いで、このAg−Cu合金薄膜上に、上側の金属Ti薄膜をスパッタリングにより成膜した。

【0133】

この際、上側および下側の金属Ti薄膜の成膜条件は、Tiターゲット(純度4N)、真空到達圧:5×10−6(Torr)、不活性ガス:Ar、ガス圧:2.5×10−3(Torr)、投入電力:1.5(kW)、成膜時間:1.1秒とした。

【0134】

また、Ag−Cu合金薄膜の成膜条件は、Ag−Cu合金ターゲット(Cu含有量:4原子%)、真空到達圧:5×10−6(Torr)、不活性ガス:Ar、ガス圧:2.5×10−3(Torr)、投入電力:1.5(kW)、成膜時間:1.1秒とした。

【0135】

次に、3層目として、2層目の上に、(ゾルゲル+UV)によるTiO2薄膜を成膜した。ここでは、1層目に準じた成膜手順を3回行うことにより、所定の膜厚とした。また、4層目として、3層目の上に、4層目を構成する各薄膜を成膜した。ここでは、2層目に準じた成膜手順を行った。また、5層目として、4層目の上に、1層目と同様にして(ゾルゲル+UV)によるTiO2薄膜を成膜した。

【0136】

次に、得られた多層膜付きフィルムを、加熱炉内にて、大気中、40℃で300時間加熱処理することにより、積層構造中に含まれる金属Ti薄膜を熱酸化させ、チタン酸化物薄膜とした。

【0137】

(近赤外線吸収膜の形成)

近赤外吸収物質<1>(フタロシアニン系化合物、QCR Solutions Corp製「NIR936A」)1.25質量部をアクリル系樹脂(綜研化学社製、「フォレットGS−1000」100質量部に混合し、アクリル系樹脂の濃度が15%となるようにMEKで希釈することにより、塗液を調製した。次に、上記多層膜付きフィルムの多層膜の表面にこの調製した塗液を塗工し、100℃で2分間乾燥した。これにより、多層膜の表面に、近赤外吸収物質<1>を含んだアクリル系樹脂(硬化物)よりなる近赤外線吸収膜を厚み4.6μmで形成した。

【0138】

以上により、実施例1に係る透明積層フィルムを作製した。なお、表1に、多層膜の詳細な層構成を示す。

【0139】

【表1】

【0140】

TiO2薄膜の屈折率(測定波長は633nm)を、FilmTek3000(Scientific Computing International社製)により測定した。

【0141】

また、TiO2薄膜中に含まれる有機分の含有量を、X線光電子分光法(XPS)により測定した。

【0142】

また、金属Ti薄膜を熱酸化させて形成したチタン酸化物薄膜についてEDX分析を行い、Ti/O比を次のようにして求めた。

【0143】

すなわち、多層膜付きフィルムをミクロトーム(LKB(株)製、「ウルトロームV2088」)により切り出し、分析対象となるチタン酸化物薄膜(バリア薄膜)を含む積層構造の断面方向の厚みが100nm以下の試験片を作製した。作製した試験片の断面を、電界放出型電子顕微鏡(HRTEM)(日本電子(株)製、「JEM2001F」)により確認した。そして、EDX装置(分解能133eV以下)(日本電子(株)製、「JED−2300T」)を用い、この装置の電子銃から電子線を放出させ、分析対象となるチタン酸化物薄膜(バリア薄膜)の膜厚中央部近傍に入射させ、発生した特性X線を検出して分析することにより、チタン酸化物薄膜(バリア薄膜)の構成元素分析を行った。

【0144】

また、合金薄膜中の副元素(Cu)含有量を次のようにして求めた。すなわち、各成膜条件において、別途、ガラス基板上にAg−Cu合金薄膜を形成した試験片を作製し、この試験片を6%HNO3溶液に浸漬し、20分間超音波による溶出を行った後、得られた試料液を用いて、ICP分析法の濃縮法により測定した。

【0145】

また、各薄膜の膜厚を、上記電界放出型電子顕微鏡(HRTEM)(日本電子(株)製、「JEM2001F」)による試験片の断面観察から測定した。

【0146】

<透明積層体の作製>

作製した透明積層フィルムと、移行防止層としてのポリエチレンテレフタレートフィルム(東洋紡績(株)製、「コスモシャイン(登録商標)A4300」、厚み50μm)とを、2枚のポリビニルブチラール膜(厚み380μm)で挟み、さらにポリビニルブチラール膜の外側からフロートガラスよりなるガラス板(厚み2mm)2枚で挟み、真空プレス装置(ミカドテクノス(株)製「真空加圧貼り合わせ装置VS02−2020」)を用いて135℃×20MPa×22分の条件下でこれらを貼り合わせることにより、実施例1に係る透明積層体を作製した。この際、移行防止層としてのポリエチレンテレフタレートフィルムは、透明積層フィルムの近赤外線吸収膜とポリビニルブチラール膜との間に配置した。

【0147】

(実施例2〜3)

近赤外吸収物質<1>に代えて近赤外吸収物質<2>(6ホウ化物微粒子、住友金属鉱山(株)製「KHF−8AHP」)、または、近赤外吸収物質<3>(イモニウム塩系化合物、日本カーリット(株)製「CIR−1085」)を用いた以外は実施例1と同様にして、実施例2〜3に係る透明積層フィルムおよび透明積層体を作製した。

【0148】

(比較例1)

透明積層フィルムの作製において、近赤外線吸収膜の形成を行わなかった以外は実施例1と同様にして、比較例1に係る透明積層フィルムおよび透明積層体を作製した。すなわち、比較例1に係る透明積層フィルムおよび透明積層体は、多層膜を備えているが近赤外線吸収膜を備えていない構成である。

【0149】

(比較例2〜4)

実施例1で用いた厚み50μmのPETフィルム(東洋紡績(株)製、「コスモシャイン(登録商標)A4300」)の一方面に、多層膜を形成しないで近赤外線吸収膜の形成を行った以外は実施例1と同様にして、比較例2〜4に係る透明積層フィルムおよび透明積層体を作製した。すなわち、比較例2〜4に係る透明積層フィルムおよび透明積層体は、多層膜を備えていないが近赤外線吸収膜を備えている構成である。

【0150】

実施例および比較例で用いた近赤外吸収物質について吸収強度比を求めた。また、実施例および比較例の透明積層体について可視光線透過率と太陽光全透過率を求めた。測定方法等については以下に示す。測定光は、近赤外線吸収膜側とは反対のガラス面から入射させた。なお、参考例は、実施例1と同じ透明積層体を用い、測定光を、実施例1とは反対に、近赤外線吸収膜側のガラス面側から入射させた例を示したものである。表2に、これらの結果を示す。

【0151】

(近赤外吸収物質の吸収強度比)

近赤外線吸収膜の形成に用いたアクリル系樹脂100質量部に対し近赤外吸収物質1.25質量部を混合し、アクリル系樹脂の濃度が15%となるようにMEKで希釈することにより、塗液を調製した。次に、PETフィルム(厚み50μm)の表面にこの塗液を塗工し、100℃で2分間乾燥して、厚み4.6μmの近赤外線吸収膜を作製した。次に、分光光度計(島津製作所製、「UV3100」)を用いて波長300〜1500nmの透過・反射スペクトルを測定した。測定したスペクトルから得られる吸収スペクトルについては、グラフ(図6)に示した。特定の波長における吸収率は、(吸収率=100−透過率−反射率)の式により求めた。求めた吸収率から、ピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)を求めた。

【0152】

(可視光線透過率)

JIS R3212に準拠して、分光光度計(島津製作所(株)製、「UV3100」)を用いて、波長300〜1000nmの透過スペクトルを測定し、可視光透過率を計算することにより求めた。可視光透過率が大きいほど、透明性に優れる。

【0153】

(太陽光全透過率)

ISO 13837に準拠して、分光光度計(島津製作所(株)製、「UV3100」)を用い、波長300〜2500nmの透過スペクトル、反射スペクトルを測定し、これらから太陽光直接透過率、太陽光直接反射率を計算により求めた。求めた太陽光直接透過率、太陽光直接反射率を用いて、太陽光全透過率を計算により求めた。太陽光全透過率が小さいほど、遮熱性に優れる。

【0154】

【表2】

【0155】

比較例1では、透明積層体が近赤外線吸収膜を備えていないため、太陽光全透過率が大きく、遮熱性が十分でない。また、比較例2〜4では、多層膜を備えていないことから、太陽光直接反射がないため、太陽光全透過率が大きく、遮熱性が十分でない。

【0156】

これに対し、実施例によれば、透明性を維持したまま高い遮熱性を実現していることが確認できた。特に、近赤外吸収物質の吸収強度比が0.04未満の場合には、より高い遮熱性を実現していることが確認できた。なお、参考例によれば、多層膜よりも先に近赤外線吸収膜に入射光が当たる場合には、遮熱性能が低下することが確認された。これは、多層膜の太陽光直接反射特性が十分に活かされていないためと推察される。

【0157】

次に、移行防止層を設けたことによる透明性と遮熱性への影響について調べた。

【0158】

表3に示すように、近赤外線吸収膜とポリビニルブチラール膜との間と移行防止層を設けた場合と設けなかった場合とで、初期の可視光線透過率、太陽光全透過率と、耐久後の可視光線透過率、太陽光全透過率をそれぞれ測定し、経時変化を調べた。なお、耐久試験は、乾熱80℃×168hr条件とした。

【0159】

【表3】

【0160】

表3によれば、移行防止層を設けなかった場合には、移行防止層を設けた場合と比べて、耐久後に遮熱性がより低下していることが確認できた。これによれば、移行防止層を設けることで遮熱性の低下が抑えられ、透明積層体の寿命を向上させることができることが確認された。

【0161】

以上、本発明の実施形態・実施例について説明したが、本発明は上記実施形態・実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改変が可能である。

【符号の説明】

【0162】

10 窓用透明遮熱積層体

12a、12b 透明基材

14 多層膜

16 近赤外線吸収膜

18 透明高分子フィルム

20 透明積層フィルム

22 接着剤層

24 移行防止層

【特許請求の範囲】

【請求項1】

窓を形成するための一対の透明基材間に、金属酸化物層と金属層とが積層されてなり入射光の一部を反射させる多層膜と、入射光のうちこの多層膜を透過した透過光の近赤外領域の光を吸収させる近赤外吸収物質を含有する近赤外線吸収膜とが配置されてなることを特徴とする窓用透明遮熱積層体。

【請求項2】

前記多層膜のJIS R3212に準拠して測定される可視光線透過率が70%以上であり、ISO 13837に準拠して測定される太陽光直接反射率が45%以下であることを特徴とする請求項1に記載の窓用透明遮熱積層体。

【請求項3】

前記窓用透明遮熱積層体のJIS R3212に準拠して測定される可視光線透過率が70%以上であり、ISO 13837に準拠して測定される太陽光全透過率が40%以下であることを特徴とする請求項1または2に記載の窓用透明遮熱積層体。

【請求項4】

前記一対の透明基材の対向する内側面には、前記多層膜および近赤外線吸収膜を挟んで前記一対の透明基材を貼り合わせるためのポリビニルブチラールを含む接着剤層が設けられており、この接着剤層と前記近赤外線吸収膜との間には、ポリビニルブチラールとともに接着剤層に含まれる塩素が前記近赤外線吸収膜に移行するのを防止する移行防止層が設けられていることを特徴とする請求項1から3のいずれか1項に記載の窓用透明遮熱積層体。

【請求項5】

前記移行防止層がポリエチレンテレフタレートフィルムで構成されていることを特徴とする請求項4に記載の窓用透明遮熱積層体。

【請求項6】

前記移行防止層の厚みが2μm以上であることを特徴とする請求項4または5に記載の窓用透明遮熱積層体。

【請求項7】

前記近赤外吸収物質の吸収ピークが700〜1200nmの範囲内にあり、この吸収ピークのピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)が0.04未満であることを特徴とする請求項1から6のいずれか1項に記載の窓用透明遮熱積層体。

【請求項8】

前記多層膜における金属層の厚みの合計が8〜30nmの範囲内であることを特徴とする請求項1から7のいずれか1項に記載の窓用透明遮熱積層体。

【請求項9】

請求項1から8のいずれか1項に記載の窓用透明遮熱積層体の使用方法であって、

前記近赤外線吸収膜が前記多層膜よりも屋内側に配置されるように窓に設置することを特徴とする窓用透明遮熱積層体の使用方法。

【請求項1】

窓を形成するための一対の透明基材間に、金属酸化物層と金属層とが積層されてなり入射光の一部を反射させる多層膜と、入射光のうちこの多層膜を透過した透過光の近赤外領域の光を吸収させる近赤外吸収物質を含有する近赤外線吸収膜とが配置されてなることを特徴とする窓用透明遮熱積層体。

【請求項2】

前記多層膜のJIS R3212に準拠して測定される可視光線透過率が70%以上であり、ISO 13837に準拠して測定される太陽光直接反射率が45%以下であることを特徴とする請求項1に記載の窓用透明遮熱積層体。

【請求項3】

前記窓用透明遮熱積層体のJIS R3212に準拠して測定される可視光線透過率が70%以上であり、ISO 13837に準拠して測定される太陽光全透過率が40%以下であることを特徴とする請求項1または2に記載の窓用透明遮熱積層体。

【請求項4】

前記一対の透明基材の対向する内側面には、前記多層膜および近赤外線吸収膜を挟んで前記一対の透明基材を貼り合わせるためのポリビニルブチラールを含む接着剤層が設けられており、この接着剤層と前記近赤外線吸収膜との間には、ポリビニルブチラールとともに接着剤層に含まれる塩素が前記近赤外線吸収膜に移行するのを防止する移行防止層が設けられていることを特徴とする請求項1から3のいずれか1項に記載の窓用透明遮熱積層体。

【請求項5】

前記移行防止層がポリエチレンテレフタレートフィルムで構成されていることを特徴とする請求項4に記載の窓用透明遮熱積層体。

【請求項6】

前記移行防止層の厚みが2μm以上であることを特徴とする請求項4または5に記載の窓用透明遮熱積層体。

【請求項7】

前記近赤外吸収物質の吸収ピークが700〜1200nmの範囲内にあり、この吸収ピークのピークトップ波長λmaxでの吸収強度に対する550nmでの吸収強度の比(A550/Amax)が0.04未満であることを特徴とする請求項1から6のいずれか1項に記載の窓用透明遮熱積層体。

【請求項8】

前記多層膜における金属層の厚みの合計が8〜30nmの範囲内であることを特徴とする請求項1から7のいずれか1項に記載の窓用透明遮熱積層体。

【請求項9】

請求項1から8のいずれか1項に記載の窓用透明遮熱積層体の使用方法であって、

前記近赤外線吸収膜が前記多層膜よりも屋内側に配置されるように窓に設置することを特徴とする窓用透明遮熱積層体の使用方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−14066(P2013−14066A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−148121(P2011−148121)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]