立上部を有する軽量な成形体とその製造方法

【課題】熱可塑性樹脂を含む繊維強化複合材料からなり、水平部に対して縦方向に伸びた立上部を有する軽量な成形体を提供する。

【解決手段】平均繊維長10〜100mmで特定の開繊条件を満たす繊維束を含む強化繊維と熱可塑性樹脂とから構成されるランダムマットについて、金型形状に対しチャージ率が5%以上100%以下のランダムマットまたは成形前駆体を用いてプレス成形を行ってリブおよび/またはボスといった水平部に対して縦方向に伸びた立上部を有する成形体を製造する。立上部においても繊維の等方性の維持が可能であり、さらに各部位で一定の繊維長および繊維含有率を維持できる成形体を提供する。

【解決手段】平均繊維長10〜100mmで特定の開繊条件を満たす繊維束を含む強化繊維と熱可塑性樹脂とから構成されるランダムマットについて、金型形状に対しチャージ率が5%以上100%以下のランダムマットまたは成形前駆体を用いてプレス成形を行ってリブおよび/またはボスといった水平部に対して縦方向に伸びた立上部を有する成形体を製造する。立上部においても繊維の等方性の維持が可能であり、さらに各部位で一定の繊維長および繊維含有率を維持できる成形体を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は強化繊維と熱可塑性樹脂を含む繊維強化複合材料からなり、リブおよび/またはボスといった水平部に対して縦方向に伸びた立上部を有する軽量な成形体に関する。さらには、電気・電子機器用筐体、自動車用部品、医療機器用部品、航空機部品、建材、一般産業用部品などの用途に好ましく用いられる成形体に関する。さらには、該成形体の製造方法に関する。

【背景技術】

【0002】

近年、電気・電子機器、自動車、医療機器、航空機、建材、一般産業用部品などの様々な分野で軽量化に関する要望が高まっており、それらに用いられる筐体や部材などについても軽量・高剛性化が求められるようになってきた。そのような薄肉・高剛性の筐体や部材としては、アルミニウム合金やマグネシウム合金の圧延板をプレス加工した成形体、あるいはダイカストモールド成形した成形体が用いられてきており、また、ガラス繊維や炭素繊維を充填した繊維強化複合材料を射出成形した成形体や、繊維強化複合材料板に熱可塑性樹脂を射出成形で一体化した成形体なども用いられてきた。

【0003】

アルミニウム合金やマグネシウム合金は強度や剛性に優れる反面、形状賦形性に限界があり、複雑な形状を単体で成形するのは難しい。また、金属部材(特にマグネシウム合金)は耐食性が劣るという問題があり、大気中の水分や使用者の汗に含まれる水分や塩分で表面が腐食し、外観不良の問題が発生する。そこで特許文献1には、マグネシウム合金からなる部材全体を樹脂層で被覆する被覆ステップと、該部材と樹脂製の部品とを一体成形する成形ステップを有する筐体の製造方法が提案されている。これにより、複雑な形状の形成と耐食性の付与を行なうことが可能であるが、工程が複雑になる上、アルミニウム合金やマグネシウム合金、および樹脂の比強度は鉄に対しては高いものの、後述する繊維強化複合材料と比べれば低くなるため、達成できる軽量化には限界がある。

【0004】

繊維強化複合材料は比強度、比剛性に優れ、かつ耐食性にも優れることから、上述の用途に広範囲に用いられている。とくにガラス繊維や炭素繊維を充填した繊維強化複合材料を射出成形した成形体は、その形状自由度の高さや生産性の高さから多用されているが、成形品に残存する繊維長が短くなるため、高い強度や剛性を要求される用途においては課題が残されている。一方、連続繊維で強化された繊維強化複合材料は、特に比強度、比剛性に優れることから、高い強度や剛性が要求される用途を中心に用いられてきた。しかしながら、樹脂や射出成形による繊維強化複合材料と比較すると形状自由度が低く、複雑な形状を単体で成形するのは困難であった。また、織物形態にした強化繊維を複数枚数積層するなどして製造するため、生産性が低いのも問題であった。特許文献2には、強化繊維、特に連続繊維を含むシートから構成された板状部材の外縁に樹脂部材を接合した複合成形品が提案されている。これにより、複雑な形状を有する成形品を実現することが可能であるが、複数工程を経て製造されるため、生産性が高いとは言い難い。また、連続繊維を用いた繊維強化複合材料は、通常は予め強化繊維基材に熱硬化性樹脂を含浸させたプリプレグと呼ばれる材料を、オートクレーブを用いて2時間以上加熱・加圧する事により得られる。近年、樹脂を含浸させていない強化繊維基材を金型内にセットした後、熱硬化性樹脂を流し入れるRTM成形方法が提案され、成形時間は大幅に短縮された。しかしながら、RTM成形方法を用いた場合でも、1つの部品を成形するまでに10分以上必要となり、生産性が向上しない。

【0005】

そのため、従来の熱硬化性樹脂に代わり、熱可塑性樹脂をマトリックスに用いた繊維強化複合材料が注目されている。しかしながら、熱可塑性樹脂は、一般的に熱硬化性樹脂と比較して成形温度での粘度が高く、そのため、繊維基材に樹脂を含浸させる時間が長く、結果として成形までのタクトが長くなるという問題があった。

【0006】

これらの問題を解決する手法として、熱可塑スタンピング成形(TP−SMC)と呼ばれる手法が提案されている。これは、予め熱可塑性樹脂を含浸させたチョップドファイバーを融点又は流動可能な温度以上に加熱し、これを金型内の一部に投入した後、直ちに型を閉め、型内にて繊維と樹脂を流動させる事により製品形状を得、冷却・成形するという成形方法である。この手法では、予め樹脂を含浸させた繊維を用いる事により、約1分程度という短い時間で成形が可能である。チョップド繊維束および成形材料の製造方法についての特許文献3および4があるが、これらはSMCやスタンパブルシートと呼ばれるような成形材料とする方法であって、かかる熱可塑スタンピング成形では、型内を繊維と樹脂を流動させるために、薄肉のものが作れない、繊維配向が乱れ、制御が困難である等の問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−147376号公報

【特許文献2】特開2010−141804号公報

【特許文献3】特開2009−114611号公報

【特許文献4】特開2009−114612号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、強化繊維と熱可塑製樹脂とから構成される複合材料からなり、リブやボスなど、水平部に対して縦方向に伸びた立上部を有し、複雑な3次元形状を有する成形体を提供することである。さらには立上部においても繊維の等方性の維持が可能であり、さらに各部位で一定の繊維長および繊維含有率を維持できる成形体を提供することにある。本発明のさらなる目的は、複雑な形状へも形状追随性良く成形することができ、短時間成形可能であるとともに、製品形状へのトリミングが不要な成形体の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは特定の開繊条件を満たす繊維束を含むランダム状の強化繊維と熱可塑性樹脂からなるランダムマットを用い、金型形状に対し低チャージでプレス成形することで、リブやボスといった水平部に対して縦方向に伸びた立上部を有し、さらには複雑な3次元形状を有していても繊維の等方性が維持されている成形体が提供できることを見出した。

【0010】

すなわち本発明は、平均繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成されるランダムマットについて、以下の工程A−1)〜A−3)を含んで含浸〜成形を行うか、工程B−1)〜B−4)を含んで含浸〜成形を行う、繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法である。

A−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る工程

A−2) A−1)で得られたプリプレグを、熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型に、下記式(3)で表されるチャージ率5〜100%以下となるように配置し、加圧する工程

A−3)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

B-1)ランダムマットを下記式(3)で表されるチャージ率5〜100%以下となるように金型に配置する工程

B-2)金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する工程(第1プレス工程)

B−3)1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるように加圧する工程(第2プレス工程)

B−4)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3) (ここで基材面積とは配置した全てのランダムマットまたはプリプレグの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

ランダムマットは、強化繊維が25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、マットの繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とする。

【0011】

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

さらに本発明は熱可塑性樹脂中に不連続の強化繊維がランダム配向して存在する強化繊維100重量部に対し、熱可塑性樹脂50〜1000重量部の繊維強化複合材料からなり、水平部に対して縦方向に伸びた立上部を有する成形体であって、立上部における強化繊維の長さが10〜100mmであり、繊維体積含有率(Vf)が5〜80%である成形体である。

【発明の効果】

【0012】

本発明により、リブやボスなどの水平部に対して縦方向に伸びた立上部を有し、さらに複雑な3次元形状を有していても、繊維の等方性を維持した成形体を提供することができる。本発明により、薄肉、軽量、高剛性で意匠性に優れ、複雑な3次元形状を有する成形体を提供することができる。本発明により各部位で一定の繊維長および繊維含有率の維持が可能な成形体を提供することができる。

【0013】

また本発明により複雑な形状へも形状追随性良く成形体を得ることができ、高い生産性で成形体を製造可能である。また、必要最小限の材料を用いて製品形状を成形することができ、トリム工程がなくなることによる廃棄材料の大幅な削減、それに伴うコストの削減ができる。

本発明により電気・電子機器用筐体、自動車用部品、一般産業用部品が好ましく提供できる。

【図面の簡単な説明】

【0014】

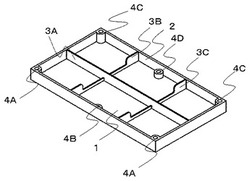

【図1】本発明の一実施形態の斜視図

【図2】本発明の一実施形態の3面図(断面図)

【発明を実施するための形態】

【0015】

以下に、本発明の実施の形態について順次説明するが、本発明はこれらに制限されるものではない。

本発明は、平均繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成されるランダムマットについて、以下の工程A−1)〜A−3)を含んで含浸〜成形を行うか、工程B−1)〜B−4)を含んで含浸〜成形を行う、繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法である。

A−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る工程

A−2) A−1)で得られたプリプレグを、熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型に、下記式(3)で表されるチャージ率5〜100%以下となるように配置し、加圧する工程

A−3)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

B-1)ランダムマットを下記式(3)で表されるチャージ率5〜100%以下となるように金型に配置する工程

B-2)金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する工程(第1プレス工程)

B−3)1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるように加圧する工程(第2プレス工程)

B−4)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3) (ここで基材面積とは配置した全てのランダムマットまたはプリプレグの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

ランダムマットは、強化繊維が25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、マットの繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とする。

【0016】

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

【0017】

[立上部を有する成形体]

本発明における成形体は、強化繊維と熱可塑性樹脂を含む繊維強化複合材料からなり、水平部に対して縦方向に伸びた立上部を有するものである。水平部とは、実質的に面状で立上部の基礎となる部位のことを言い、筐体もしくはパネル状部材の天井部又は底壁部が一例として挙げられる。

【0018】

[水平部]

成形体において水平部とは、実質的に面状で立上部の基礎となる部位のことを言い、立上部の基礎となる部位である。ボスやリブなどの立上部は水平部に対し、片面でも両面でも自由に配置することができる。水平部は実質的に面状で、筐体もしくはパネル状部材の天井部又は底壁部が一例として挙げられる。水平部は完全に面状である必要はなく、部分的な凹凸やビードを有していても良い。凹凸やビードの高さや幅に特に制限はないが、高さは基礎となる水平部板厚の0.5〜10倍とすることが望ましい。通気、ボルト締結、配線などのための貫通口を有しても良い。この場合、成形体の成形と同時に型内でシャーなどを用いて開孔させてもよく、後加工としてドリル、打ち抜き、切削加工などで開孔させても良い。

【0019】

水平部の板厚は特に制限はないが、0.2〜10mmが好ましく使用され、1〜3mmがさらに好ましく使用される。水平部の板厚は均一である必要はなく、局所的に増減させることも可能である。この場合、板厚の増減幅に特に制限はないが、基礎となる水平部板厚の30〜300%が好ましく用いられ、50〜200%がさらに好ましく用いられる。板厚は段階的に変化させることも可能であり、テーパーや曲率を持たせて連続的に変化させることも可能であるが、応力集中を回避するという観点から連続的に変化させるのが好ましい。本発明における成形体は薄肉とすることが可能である。

【0020】

[立上部]

本発明の成形体において、立上部とは、前述の水平部に対して縦方向に伸びた部位のことを言い、筐体もしくはパネル状部材の側壁、リブ、ボス、マウント、ヒンジが一例として挙げられる。立上部の高さは特に制限はないが、1〜300mmが好ましく用いられ、5〜100mmが更に好ましく用いられる。立上部の高さは均一である必要はなく、局所的に増減させることも可能である。立上部高さの増減幅に特に制限はなく、最大高さの10〜90%が好ましく用いられ、20〜80%がさらに好ましく用いられる。立上部の板厚に特に制限は無く、水平部と同じであってもよく、異なっていても良い。立上部は水平部と比較して、より複雑な形状を求められることが多いことから、立上部の板厚は0.2〜100mmが好ましく使用され、1〜50mmがさらに好ましく使用される。立上部の板厚は均一である必要はなく、局所的に増減させることも可能である。この場合、増減幅に特に制限はないが、基礎となる立上板厚の20〜500%が好ましく用いられ、50〜200%がさらに好ましく用いられる。板厚は段階的に変化させることも可能であり、テーパーや曲率を持たせて連続的に変化させることも可能であるが、応力集中を回避するという観点から連続的に変化させるのが好ましい。

【0021】

立上部は成形体の水平部から任意の角度で縦方向に伸びており、水平部からの立ち上がり角度は30〜90度が好ましく、40〜85度がより好ましい。立上部の水平部からの角度が30度より小さくなると金型からの離型には有利であるが、より多くの材料が必要となる。また、立上部には、本発明の意図を損なわない程度に任意の面取りや曲率を加えることも可能である。面取りや曲率の寸法に特に制限はないが、面取りの場合はC0.2〜10mm、曲率の場合はR0.2〜10mmが好ましく使用される。また、立上部には本発明の意図を損なわない範囲で、金型の抜き勾配を確保するための角度を設けることが好ましい。金型の抜き勾配は1〜45度が好ましく用いされ、5〜10度がさらに好ましく用いられる。立上部は部分的な凹凸やビードを有していても良いが、この場合は金型の抜き勾配が確保できることに留意する必要がある。

【0022】

リブとは成形体、例えば電子・電気機器用筐体の縁や側壁などで肉厚を厚くせずに成形体の強度や剛性を高める目的、または広い平面を有する成形体の反りやねじれなどの変形を防止、低減する目的で施される突起状の補強部位を指す。また、ボスとは、成形体内の穴の周囲を補強する目的、他の成形体や部品と組み合わせる際の嵌め込み代、成形体の座りを安定化する目的など、成形体の一部を高くしたい時に設ける突起部分を指す。本発明の実施例において具体的に開示したのは、立上部としてリブおよび/またはボス部を有する成形体であるが、本発明はこれには限定されない。

【0023】

立上部がリブの場合、リブの形状、長さ、高さには特に限定はなく、目的に合わせて適宜設定することができる。例えば、成形体の縁や側壁の補強の場合には、補強したい部位に直方体や三角柱などの形状で、数mmから数百mmの長さや高さで設置する。高さは、通常は1〜300mmが好ましく、5〜100mmがより好ましい。高さが低すぎると補強効果が得られにくい場合がある。また、成形体の反りやねじれを防止する場合には、成形体の一方の端から他方の端まで連続したリブを設置しても良い。この場合、高さは一定でも良く、途中で増減させても良い。増減させる場合の増減幅は最大高さの10〜90%が好ましく、20〜80%がより好ましい。リブの厚みには特に制限はなく、水平部と同じであっても良く、異なっていても良い。リブは水平部より複雑な形状であることから、厚みは0.2〜100mmが好ましく、1〜50mmがより好ましい。厚みが0.2mmより薄くなると十分な補強効果が発現しない場合がある。逆に50mmより厚くなると経済性や軽量化の面で好ましくない。また、リブの厚みは均一である必要はなく、局所的に増減させることも可能である。この場合、増減幅に特に制限はないが、基礎となる厚みの20〜500%が好ましく、50〜200%がより好ましい。厚みは段階的に変化させることも可能であり、テーパーや曲率を持たせて連続的に変化させることも可能であるが、負荷が掛かった場合の応力集中を回避するという観点からは連続的に変化させることが好ましい。リブの形状、長さ、高さ、厚みは成形体の補強や変形防止にそれぞれ影響し、リブは大きく、長く、高く、厚い方がより補強効果が高い。しかし、そうすることにより、より多くの材料が必要となることから経済性や軽量化の面では不利となる。そのため、必要な補強、変形防止レベルに合わせてバランスよく、形状やそれぞれのサイズを設定する。また、リブは通気などのための貫通口を有していても良く、成形時に型内でシャーなどを用いて開孔させてもよく、後加工としてドリル、打ち抜き、切削加工などで開孔させても良い。

【0024】

立上部がボスの場合、ボスの形状には特に限定はなく、角柱や円柱などどのような形状でも良いが、補強効果の面で円柱がより好ましい。高さは成形体のサイズによるが0.1〜300mmが好ましく、より好ましくは0.2〜100mmである。高さが0.1mmより低くなると補強効果が得られにくく、300mmより高くなると多くの材料が必要となり、経済性や軽量化の面で不利となる。厚みは目的の補強レベルに合わせて適宜設定し、水平部と同じであっても良く、異なっていても良い。ボスは水平部より複雑な形状であることから、ボスを設置する目的が成形体の座りを安定化させる場合などで形状を中実とする場合には0.5〜100mmが好ましく、1〜50mmがより好ましい。また、ネジや軸を通す穴を補強する場合などは中空の形状とし、この場合の肉厚は0.2〜50mmが好ましく、1〜20mmがより好ましい。中実体の場合の厚みや中空体の場合の肉厚が薄過ぎると補強効果が得られにくい場合がある。厚すぎるとより多くの材料を必要とし、経済性や軽量化の面で不利となる。また、ボスの厚みや肉厚は均一である必要はなく、局所的に増減させることも可能である。この場合、増減幅に特に制限はないが、最も厚い部位と最も薄い部位の差が5倍以内であることが好ましく、2倍以内であることがより好ましい。厚みは段階的に変化させることも可能であり、テーパーや曲率を持たせて連続的に変化させることも可能であるが、負荷が掛かった場合の応力集中を回避するという観点からは連続的に変化させることが好ましい。また、ボスは内部にナットサートなどの金属部品をインサート成形していてもよい。

【0025】

[成形体を構成する複合材料]

成形体に含まれる強化繊維は不連続である。強化繊維の平均繊維長は10〜100mmである。後述する本発明の成形体の好ましい製造方法により、このように適当な繊維長を有する強化繊維を含んだ繊維強化複合材料からなる成形体が提供できる。これによって、静的な強度・剛性だけでなく、衝撃的な荷重や長期の疲労荷重に対しても高い物性を発現するとともに、複雑な形状を有する成形体を成形する場合においても、強化繊維の配向が崩れにくく、成形体内部の強化繊維の面内2次元ランダム配向を保つことが可能となる。

【0026】

通常、成形体の構成成分が熱可塑性樹脂だけの場合、成形条件を厳しくすると樹脂の溶融粘度が下がるため、リブやボスなどの立上部はより高く、薄くすることが可能となる。また、複雑な形状に賦形することも可能となり、より少ない材料でより大きな補強効果を付与できる。しかし、複合材料の場合、補強材が流動性を阻害しやすい。特に、繊維強化複合材料では強化繊維のアスペクト比が大きいため、材料の流動性は著しく低下する傾向がある。強化繊維の長さを短くし、アスペクト比を小さくすれば材料の流動性は増すが、補強効果は低下する。また、従来は流動性が高い複合材料の場合、補強材が流動方向に配向する傾向が高く、材料の流れ方向では高強度でも、流れと直交する方向は強度が上がらず、成形体の物性が異方的であった。このようなことから、複合材料を構成成分とする成形体の物性を等方的とするためには、成形体の厚みを肉厚とする必要があり、リブやボスなどの立上部では、厚みだけでなく、高さもさほど高く出来なかった。それに対し、本発明の成形体は、等方的に高流動するランダムマットを構成成分とすることから、立上部をより形成しやすい。しかも、より複雑な形状をより薄く、高く形成できることから、少ない材料で補強効果を付与することが出来る。

【0027】

強化繊維の平均繊維長は15〜100mmがより好ましく、15〜80mmが更に好ましい。強化繊維の平均繊維長は20〜60mmであることが最も好ましい。

【0028】

本発明における成形体は、面内2次元ランダム配向する層を有し、実質的に等方性を示す。(ここで実質的等方性とは、複合材料を成形した後、成形板の任意の方向、及びこれと直交する方向を基準とする引張試験を行い、引張弾性率を測定し、測定した引張弾性率の値のうち大きいものを小さいもので割った比(Eδ)が1.3以下であることとする。)

本発明の成形体は、繊維長10〜100mmの不連続の強化繊維と熱可塑性樹脂とから構成され、繊維強化複合材料における熱可塑性樹脂の存在量は、好ましくは強化繊維100重量部に対し、50〜1000重量部、より好ましくは50〜500重量部である。更に好ましくは、強化繊維100重量部に対し、熱可塑性樹脂60〜300重量部である。強化繊維100重量部に対する熱可塑性樹脂の割合が50重量部より少ないと複合材料中にボイドが発生しやすくなり、強度や剛性が低くなる虞がある。逆に、熱可塑性樹脂の割合が1000重量部より多くなると強化繊維の補強効果が発現しにくい可能性がある。

【0029】

繊維体積含有率(Vf)で言い換えると、本発明の成形体および繊維強化複合材料において、繊維体積含有率は5〜80%であり、20〜60%がより好ましい。強化繊維の繊維体積含有率が5%より低くなると、補強効果が十分に発現しない虞がある。また、80%を超えると複合材料中にボイドが発生しやすくなり、成形体の物性が低下する可能性がある。

【0030】

本発明の成形体は、厚みの異なる各部位においても繊維体積含有率(Vf)がほぼ等しいものを得ることも、炭素繊維含有量も傾斜させることも可能であり、得ようとする成形体の用途に合わせ適宜選択できる。厚みの異なる各部位においても一定の繊維強化効果を実現する目的で、Vfは他の部位とほぼ同一とすることが好ましい。各部位におけるVfがほぼ同一とは、具体的には大きい方の値を小さい方の値で割った比が1.0〜1.2となることをいう。

【0031】

本発明の成形体は水平部に対して縦方向に伸びた立上部においても各部位で一定の繊維長および繊維含有率の維持が可能であることが本発明の特徴の1つである。本発明は熱可塑性樹脂中に不連続の強化繊維がランダム配向して存在する繊維強化複合材料から構成され、水平部に対して縦方向に伸びた立上部を有する成形体であって、立上部における繊維体積含有率(Vf)が5〜80%である成形体を包含する。繊維体積含有率は20〜60%がより好ましい。立上部における強化繊維は、水平部から立上部に渡って連続して存在することが好ましい。立上部における強化繊維の平均繊維長は、立上部の形状にもよるが、5〜100mmであり、好ましくは5〜80mmである。

【0032】

水平部に対して縦方向に伸びた立上部とそれ以外の部位における繊維体積含有率(Vf)は、それぞれほぼ同一とすることもでき、また部位により適宜変化させることもできる。立上部においても繊維強化の目的で、Vfは他の部位とほぼ同一とすることが好ましい。各部位におけるVfがほぼ同一とは、具体的には大きい方の値を小さい方の値で割った比が1.0〜1.2となることをいう。

【0033】

複合材料および成形体における強化繊維と熱可塑性樹脂の割合は、溶解性の違いを利用して評価することが出来る。この場合、1cm2から10cm2の試料の重量を秤量し、繊維または樹脂のいずれか一方を溶解、または分解する薬品を使用して溶解成分を抽出すればよい。その後、残渣を洗浄および乾燥後に秤量し、残渣と溶解成分の重量、および繊維と樹脂の比重から、繊維と樹脂の体積分率を算出する。例えば、熱可塑性樹脂がポリプロピレンの場合、加熱したトルエンまたはキシレンを用いることにより、ポリプロピレンのみを溶解することができる。熱可塑性樹脂がポリアミドの場合は、加熱したギ酸によりポリアミドを分解することができる。樹脂がポリカーボネートの場合には加熱した塩素化炭化水素を用いることにより、ポリカーボネートを溶解することができる。また、強化繊維が炭素繊維やガラス繊維などの無機繊維の場合には、樹脂を燃焼除去することによってもそれぞれの重量および体積分率を算出できる。この場合、よく乾燥させた試料の重量を秤量後、電気炉等を用いて500〜700℃で5〜60分処理して樹脂成分を燃焼する。乾燥雰囲気で残留した繊維を放冷後、秤量することにより各成分の重量を算出することが出来る。

【0034】

繊維強化複合材料を構成する強化繊維は特に制限はなく、炭素繊維、ガラス繊維、ステンレス繊維、アルミナ繊維、鉱物繊維などの無機繊維、ポリエーテルエーテルケトン繊維、ポリフェニレンサルファイド繊維、ポリエーテルスルホン繊維、アラミド繊維、ポリベンゾオキサゾール繊維、ポリアリレート繊維、ポリケトン繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール繊維などの有機繊維が例示される。なかでも成形体に強度や剛性が求められる用途において炭素繊維、アラミド繊維、およびガラス繊維からなる群から選ばれる少なくとも一種であることが好ましい。導電性が必要な用途においては、炭素繊維が好ましく、ニッケルなどの金属を被覆した炭素繊維がより好ましい。電磁波透過性が必要な用途においては、ガラス繊維や有機繊維が好ましく、電磁波透過性と強度のバランスからアラミド繊維とガラス繊維がより好ましい。耐衝撃性が必要な用途においては有機繊維が好ましく、コスト面を考慮するとポリアミド繊維とポリエステル繊維がより好ましい。なかでも炭素繊維が、軽量でありながら強度に優れた複合材料が提供できる点で好ましい。

【0035】

強化繊維の平均繊維径には特に限定はないが、例えば、炭素繊維の場合、好ましい平均繊維径は3〜12μmであり、より好ましくは5〜7μmである。ポリエステル繊維の場合は、好ましい平均繊維径は10〜50μmであり、より好ましくは15〜35μmである。

強化繊維の平均繊維径には特に限定はないが、例えば、炭素繊維の場合、好ましい平均繊維径は3〜12μmであり、より好ましくは5〜7μmである。ポリエステル繊維の場合は、好ましい平均繊維径は10〜50μmであり、より好ましくは15〜35μmである。

【0036】

これらは併用することもでき、成形体の部位によって強化繊維の種類を使い分けることも可能であり、異なる強化繊維を用いた複合材料を全体または部分的に積層させた状態で成形体を作製することも可能である。

【0037】

本発明の成形体は、後述のランダムマットから構成される繊維強化複合材料を成形することにより得られる。複合材料において、強化繊維の繊維束内および単糸間には熱可塑性樹脂が含浸していることが好ましく、その含浸度は90%以上であることがより好ましい。強化繊維への樹脂の含浸度は95%以上であることが更に好ましい。含浸度が低いと複合材料および成形体の物性が求められるレベルに到達しない虞がある。繊維強化複合材料からなる成形体においても強化繊維の強化繊維の繊維長、および束と単糸の割合はランダムマット中における状態を保っている。

【0038】

繊維強化複合材料を構成する熱可塑性樹脂の種類としては例えば塩化ビニル樹脂、塩化ビニリデン樹脂、酢酸ビニル樹脂、ポリビニルアルコール樹脂、ポリスチレン樹脂、アクリロニトリル−スチレン樹脂(AS樹脂)、アクリロニトリル−ブタジエン−スチレン樹脂(ABS樹脂)、アクリル樹脂、メタクリル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアミド6樹脂、ポリアミド11樹脂、ポリアミド12樹脂、ポリアミド46樹脂、ポリアミド66樹脂、ポリアミド610樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ボリブチレンテレフタレート樹脂、ポリアリレート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルエーテルケトン樹脂、ポリ乳酸樹脂などが挙げられる。

【0039】

なお、本発明の目的を損なわない範囲で、繊維強化複合材料に機能性の充填材や添加剤を含有させても良い。例えば、有機/無機フィラー、難燃剤、耐UV剤、顔料、離型剤、軟化剤、可塑剤、界面活性剤などが挙げられるが、この限りではない。特に電子・電気機器用途や自動車用途においては、高い難燃性が要求されることがあるため、熱可塑性樹脂に難燃剤を含有させることが好ましい。難燃剤の例としては、公知のものが使用でき、本発明の熱可塑性組成物に難燃性を付与できる物であれば特に限定はされない。具体的には、リン系難燃剤、窒素系難燃剤、シリコーン化合物、有機アルカリ金属塩、有機アルカリ土類金属塩、臭素系難燃剤等を挙げることができ、これらの難燃剤は単独で使用しても良いし、複数を併用して用いても良い。難燃剤の含有量は、物性、成形性、難燃性のバランスから樹脂100質量部に対して1〜40質量部とすることが好ましく、1〜20質量部とすることがさらに好ましい。

【0040】

[ランダムマット]

本発明の成形体を構成するランダムマットは、繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成され、強化繊維が25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、下記式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、マットの繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たす。

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

ここで「実質的に2次元ランダム」とは、ランダムマットおよび複合材料を構成する強化繊維が、複合材料の接表面内に繊維軸の主配向方向があり、かつその面内において互いに直行する二方向に測定した引張弾性率の値のうち大きいものを小さいもので割った比が2を超えないことを言う。

【0041】

本発明の成形体を構成するランダムマットには、強化繊維束(A)以外の強化繊維として、単糸の状態または臨界単糸数未満で構成される繊維束が存在する。すなわち本発明で用いられるランダムマットには、平均繊維径に依存して定義される臨界単糸数以上で構成される強化繊維束の存在量を30Vol%以上90Vol%未満とする、強化繊維の開繊程度がコントロールされた特定本数以上の強化繊維からなる強化繊維束と、それ以外の開繊された強化繊維を特定の比率で含むことを特徴とする。強化繊維全量に対する強化繊維束(A)の割合が30Vol%未満になると、表面品位に優れる成形体が得られるという利点はあるものの、機械物性に優れた成形体が得にくくなる。強化繊維束(A)の割合が90Vol%以上になると、繊維の交絡部が局部的に厚くなり、薄肉のものが得られにくくなる。

【0042】

また本発明で用いられるランダムマットでは、臨界単糸数以上で構成される強化繊維束(A)中の平均繊維数(N)が上記式(2)を満たすことを特徴とする。

【0043】

具体的には、複合材料の強化繊維が炭素繊維であり、炭素繊維の平均繊維径が5〜7μmである場合、臨界単糸数は86〜120本となり、炭素繊維の平均繊維径が5μmである場合、繊維束中の平均繊維数は280〜2000本の範囲となるが、なかでも600〜1600本であることが好ましい。炭素繊維の平均繊維径が7μmの場合、繊維束中の平均繊維数は142〜1020本の範囲となるが、なかでも300〜800本であることが好ましい。

【0044】

強化繊維束(A)中の平均繊維数(N)が0.7×104/D2未満の場合、高い繊維体積含有率(Vf)を得る事が困難となる。また強化繊維束(A)中の平均繊維数(N)が6×104/D2以上の場合、局部的に厚い部分が生じ、ボイドの原因となりやすい。1mm以下の薄肉な成形体を得ようとした場合、単純に分繊しただけの繊維を用いたのでは、疎密が大きく、良好な物性が得られない。又、全ての繊維を開繊した場合には、より薄いものを得る事は容易になるが、繊維の交絡が多くなり、繊維体積含有率の高いものが得られない。式(1)で定義される臨界単糸以上の強化繊維束(A)と、単糸の状態又は臨界単糸数未満の強化繊維(B)を成形体内に同時に存在させることにより、薄肉であり、物性発現率の高い成形体を実現することが可能である。本発明の成形体は、各種の厚みとすることが可能であるが、厚みが0.2〜1mm程度の薄肉品も好適に得ることができる。

【0045】

ランダムマットの厚さにとくに制限はなく、1〜100mm厚みのものを得ることができる。本発明のランダムマットより薄肉の成形体が得られるという本発明の効果を発揮する点では2〜50mm厚みとすることが好ましい。

ランダムマット中の強化繊維と熱可塑性樹脂の割合は、ランダムマット製造時の各成分の仕込量により規定できる。しかし、繊維と樹脂の割合をより正確に評価したい場合には、次の方法で確認できる。例えば、構成成分の溶解性の違いを利用した方法として、1cm2から10cm2の試料の重量を秤量する。繊維または樹脂のいずれか一方を溶解、または分解する薬品を使用して溶解成分を抽出する。次に、残渣を洗浄および乾燥後に秤量する。残渣と溶解成分の重量、および繊維と樹脂の比重から、繊維と樹脂の体積分率を算出する。例えば、樹脂がポリプロピレンの場合、加熱したトルエンまたはキシレンを用いることにより、ポリプロピレンのみを溶解することができる。樹脂がポリアミドの場合は、加熱したギ酸によりポリアミドを分解することができる。樹脂がポリカーボネートの場合には加熱した塩素化炭化水素を用いることにより、ポリカーボネートを溶解することができる。また、強化繊維が炭素繊維やガラス繊維などの無機繊維の場合には、樹脂を燃焼除去することによってもそれぞれの重量および体積分率を算出できる。この場合、よく乾燥させた試料の重量を秤量後、電気炉等を用いて500〜700℃で5〜60分処理して樹脂成分を燃焼する。乾燥雰囲気で残留した繊維を放冷後、秤量することにより各成分の重量を算出することが出来る。

【0046】

本発明の成形体の製造方法に用いられるランダムマットは、強化繊維と熱可塑性樹脂を含むものである。用いられる強化繊維および熱可塑性樹脂の種類は上記の成形体の項に記載したものと同様である。

ランダムマットを構成する強化繊維は不連続であり、平均繊維長10〜100mm以下である。本発明のランダムマットはある程度長い強化繊維を含んで強化機能が発現できる事を特徴とし、好ましくは強化繊維の平均繊維長が15mm以上100mm以下であり、より好ましくは15mm以上80mm以下である。更には20mm以上60mm以下が好ましい。

【0047】

本発明の成形体の原料となるランダムマットは固体の熱可塑性樹脂を含み、繊維強化複合材料を得るためのプリフォームとなる。ランダムマットにおいては、熱可塑性樹脂が、繊維状および/または粒子状で存在することが好ましい。強化繊維と繊維状および/または粒子状の熱可塑性樹脂が混合して存在していることにより、含浸工程の型内で繊維と樹脂を大きく流動させる必要がなく、熱可塑性樹脂を容易に含浸できることを特徴とする。相溶可能なものであれば熱可塑性樹脂の種類を2種以上とすることもでき、また繊維状と粒子状のものを併用してもよい。

【0048】

繊維状の場合、繊度100〜5000dtexのもの、より好ましくは繊度1000〜2000dtexものがより好ましく、平均繊維長としては0.5〜50mmが好ましく、より好ましくは平均繊維長1〜10mmである。

【0049】

粒子状の場合、球状、細片状、あるいはペレットのような円柱状が好ましく挙げられる。球状の場合は、真円または楕円の回転体、あるいは卵状ような形状が好ましく挙げられる。球とした場合の好ましい平均粒子径は0.01〜1000μmである。より好ましくは平均粒子径0.1〜900μmものがより好ましく、更に好ましくは平均粒子径1〜800μmものがより好ましい。粒子径分布についてはとくに制限はないが、分布シャープなものがより薄い成形体を得る目的としてはより好ましいが、分級等の操作により所望の粒度分布として用いる事が出来る。

【0050】

細片状の場合、ペレットのような円柱状や、角柱状、リン片状が好ましい形状として挙げられる。この場合ある程度のアスペクト比を有しても良いが、好ましい長さは上記の繊維状の場合と同程度とする。

【0051】

[成形体の層構成]

成形体の水平部と水平部に対して縦方向に伸びた立上部がそれぞれ、強化繊維が実質的に面内2次元ランダム配向する層(X)を有することが、本発明の目的である薄肉、軽量、高剛性で意匠性に優れた成形体を得るためには好ましい。ここで「実質的に面内2次元ランダム配向」とは、繊維強化複合材料を構成する強化繊維が、繊維強化複合材料の接表面内に繊維軸の主配向方向があり、かつその面内において互いに直行する二方向に測定した引張弾性率の値のうち大きいものを小さいもので割った比が1.3を超えないことを言う。

【0052】

水平部と立上部の合流部に、強化繊維が実質的に面内2次元ランダム配向する層(X)と、強化繊維が水平部と立上部に連続的に配向する層(Y)と、強化繊維が実質的に面内2次元配向しておらず、かつ水平部と立上部に連続的に配向していない層(Z)からなる群の中から少なくとも2種を有することがさらに好ましい。それぞれの層の割合に特に制限はないが、形状が薄物で単純形状の場合には、(X)と(Y)の割合は高くなり、(Z)の割合は低くなる。形状が厚物で複雑形状の場合には、(X)と(Y)の割合は低くなり、(Z)の割合は高くなる。前者の場合、水平部の板厚に占める(X)と(Y)の割合はそれぞれ1〜45%が好ましく用いられ、後者の場合、水平部の板厚に占める(X)と(Y)の割合は1〜30%が好ましく用いられる。これにより、水平部と立上部の合流部分の強度を確保できるだけでなく、薄肉部では軽量性と高剛性を実現し、厚肉部では面内2次元ランダム配向する層(X)を最低限確保しつつ、3次元の複雑形状にも対応可能な繊維流動を実現することが可能となる。上記の(X)、(Y)、(Z)層の割合を成形体内部に実現するためには、該成形体に含まれる強化繊維が、下記式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、該成形体中の強化繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことが重要である。また、平均繊維長は10〜100mmとすることが、複雑な形状を有する成形体においても実質的に面内2次元ランダム配向する層を確保する上で、より好ましい。

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

成形体の用途が、筐体またはパネル状部材など製品の外板機能を有する場合は、リブやボスなどの複数の立上部が水平部の同一面側にあることが好ましい。このような成形体においては、水平部における立上部と相対する面に、強化繊維が実質的に面内2次元配向する層(X)が連続的に存在することが好ましい。これにより、薄肉、軽量、高剛性な成形体が得られるだけでなく、製品の外板に該当する部分の意匠性を高めることが出来る。このような層構成は、成形条件の制御により好ましく実現することが可能である。

【0053】

成形体の意匠性を高めるため、水平部および/もしくは立上部の外表面側に、加飾用のフィルムを貼り付けることも可能である。加飾フィルムの種類としては、ベースフィルム上に、文字や図形、模様等、所望の加飾パターンが形成されてなる転写箔や絵付ラベル、絵付フィルム等があり、成形体の表面に、この加飾フィルムの加飾パターンを転写し、或いは加飾フィルム自体を融着あるいは接着する方法が一般的に知られている。この場合、加飾フィルムと成形体の間に成形体の表面凹凸を埋めるための層が形成されていても良い。加飾フィルムは、後加工として貼り付けても良く、プレス用金型内に予めセットし、繊維強化複合材料と一括成形することも可能である。

【0054】

成形体に大きな荷重が作用する場合は、水平部および/もしくは立上部の一部を一方向材で補強することも可能である。この場合、成形体の外表面に一方向材を配置することが好ましく、裏表両側に配置してサンドイッチ構造とすることが成形時の反りを抑制する観点からさらに好ましい。一方向材の厚みは特に制限はないが、ランダムマットを成形した繊維強化複合材料の厚みの5〜100%が好ましく、10〜50%がさらに好ましい。

【0055】

なお成形体に含まれる強化繊維の上記の繊維束や平均繊維長などの規定は、一方向材などの部分を除く、主要部分についての規定である。なお平均繊維長とは成形体に含まれる強化繊維を無作為に取り出し、それらの繊維長の平均値で表されるものである。一方向材とは、長さ100mm以上の連続した強化繊維が熱可塑性樹脂(ランダム層に含まれる熱可塑性樹脂と同じものでも異なるものでも良い)中に一方向にそろえて配置されているものを言う。本発明において用いられる一方向材としては、複数の連続強化繊維を積層したものであっても良く、連続強化繊維の束をシート状にして角度を変えて積層したもの(多軸織物基材)を、ナイロン糸、ポリエステル糸、ガラス繊維糸等のステッチ糸で、この積層体を厚さ方向に貫通して、積層体の表面と裏面の間を表面方向に沿って往復しステッチしたような多軸織物であっても良い。一方向材においては、熱可塑性樹脂の存在量が、強化繊維100重量部に対し、50〜1000重量部であることが好ましい。より好ましくは、強化繊維100重量部に対し、熱可塑性樹脂55〜500重量部、更に好ましくは、強化繊維100重量部に対し、熱可塑性樹脂60〜300重量部である。

【0056】

[成形体の製造方法]

本発明の成形体は、以下の工程A−1)〜A−3)を含んで含浸〜成形を行うか、工程B−1)〜B−4)を含んで含浸〜成形を行う、繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法であって、

A−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る工程

A−2) A−1)で得られたプリプレグを、熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型に、下記式(3)で表されるチャージ率5〜100%以下となるように配置し、加圧する工程

A−3)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

B-1)ランダムマットを下記式(3)で表されるチャージ率5〜100%以下となるように金型に配置する工程

B-2)金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する工程(第1プレス工程)

B−3)1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるように加圧する工程(第2プレス工程)

B−4)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程により好ましく製造できる。

【0057】

工程A−1)〜A−3)を含んで含浸〜成形を行う方法は、いわゆるコールドプレス法である。工程B−1)〜B−4)を含んで含浸〜成形を行う方法は、いわゆるホットプレス法である。本発明の成形体には双方のプレス成形が適用可能であるが、成形時間をより短縮できる観点では、コールドプレス法がより好ましく用いられる。

【0058】

以上の工程はランダムマットの製造工程に引き続き連続的に行うこともできるし、いったんランダムマットを得た後、個別に行ってもよい。

【0059】

また、本発明においては、金型形状に対し低チャージで配置し、加圧することで基材を流動させることを特徴とする。そうすることにより、基材が複雑な形状に充填されやすくなる。通常、繊維強化複合材料を流動させると流動方向に強化繊維が配向する傾向があり、物性に異方性が生じる可能性があったが、本発明では、前述したランダムマットを用いることにより、強化繊維の等方性を保持したまま複雑な形状が得られる。基材のチャージ率は下記式(3)で5〜100%が好ましく、20〜95%がより好ましい。更に好ましい基材のチャージ率は50〜90%である。

【0060】

チャージ率=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3)

(ここで基材面積とは配置した全てのランダムマットまたはプリプレグの抜き方向への投影面積であり金型キャビティ投影面積とは抜き方向への投影面積である)

基材のチャージ率が5%より低いと、成形時に流動する過程で基材が冷えてしまい、所望の厚みを有する成形体が得られない虞がある。逆に、基材のチャージ率が100%を越すと、ある程度流動させて成形するという本発明の特徴が具現されない。さらに基材のチャージ率が100%を越すと基材のロスが増すばかりでなく、トリミング等の後加工が必要となり、生産性やコスト面で不利となる。

【0061】

[プリプレグ]

本発明において、工程A−1)〜A−3)を含んで含浸〜成形を行う場合、ランダムマットを熱可塑性樹脂が結晶性の場合は融点以上熱分解温度未満の温度まで、非晶性の場合はガラス転移温度以上熱分解温度未満の温度まで加熱することで、熱可塑性樹脂を含浸させプリプレグを得て成形に用いる。プリプレグにおける強化繊維の形態はランダムマット中における状態を保っている。すなわち、プリプレグ中の強化繊維はランダムマットにおける繊維長や等方性、開繊程度を維持しており、上記のランダムマットに記載したものと同様である。

【0062】

プリプレグにおいては、冷却することなくそのままA−2)の工程を行ってもよいし、熱可塑性樹脂を一旦含浸し固化するという工程を経てからA−2)の工程に進めてもよい。プリプレグにおいては、熱可塑性樹脂は部分的に溶けて溶着されていても良いが、繊維状および/または粒子状で存在することが好ましい。強化繊維と繊維状および/または粒子状の熱可塑性樹脂が混合して強化繊維の近傍に存在していることにより、成形時に熱可塑性樹脂を容易に含浸できることを特徴とする。上述のとおりランダムマットは強化繊維と繊維状または粒子状の熱可塑性樹脂が混合して存在しているので、熱可塑性樹脂を容易に含浸できることを特徴とする。プリプレグは得ようとする成形体の厚みの1〜10倍、好ましくは1〜5倍であることが好ましい。厚みの限定はないが、好ましくは0.1mm以上であり、上限は金型に配置して成形可能であればよく、実質30mm程度である。

【0063】

また、プリプレグは成形時の樹脂の含浸不良を極力抑えるために、ボイド率が0〜30%であることが好ましい。プリプレグのボイド率は、プリプレグの断面を光学顕微鏡で観察し、ボイドの存在面積を観察基材の断面積で除して算出する。観察は1つのプリプレグあたりn=5とし、その平均値をボイド率とする。

【0064】

[コールドプレス法]

工程A−1)〜A−3)を含んで含浸〜成形を行う場合(コールドプレス法の場合)について具体的に述べる。上記のとおり工程A−1)でA−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る。得られたプリプレグは、熱可塑性樹脂が結晶性の場合は融点以上熱分解温度未満の温度まで、非晶性の場合はガラス転移温度以上熱分解温度未満の温度に保つ、または再加熱して次の工程A−2)に用いる。プリプレグの温度は例えばプリプレグ表面にKタイプの熱電対を貼付け加熱炉外に設置した計測機により測定を行うことができる。

【0065】

工程A−2)で、プリプレグを熱可塑性樹脂の結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型内に配置し、プレス成形を行い成形させる。金型の温度は、熱可塑性樹脂の結晶性の場合は融点−200℃以上融点−10℃以下、非晶性の場合はガラス転移温度−200℃以上ガラス転移温度−10℃以下とすることが好ましい。プリプレグを金型中で冷却させ成形体を得た後、金型から成形体を取り出すことができる。金型の冷却方法にとくに限定はなく、金型内温調回路に冷却媒体を流すなどの方法により適宜冷却すれば良い。

プリプレグは下記式(3)で表されるチャージ率が5%以上100%以下となるように金型に配置する。

【0066】

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3) (ここで基材面積とは配置した全てのプリプレグの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

例えば、1枚または2〜10枚の重ね合わせたプリプレグを金型キャビティへ配置することができる。重ね合わせる場合、得ようとする成形体に応じて一部、または全体を重ね合わせて用いる。ここでプリプレグ端部の一部または全ての面が、金型キャビティエッジ部と接しないことが望ましい。また重ね合わせる場合、プリプレグは全て同一の形状である必要はなく、それぞれ一部または全部が重ね合わされば良い。

【0067】

工程A−3)では、型締めを行い加熱したプリプレグを目標圧力まで加圧し、賦形を完了させる。目標圧力に達するまでの時間は1〜10秒であることが望ましい。目標圧力は0.3MPa〜100MPa、好ましくは5MPa〜40MPaである。目標圧力到達後、金型との熱交換により熱可塑性樹脂の結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下まで冷却された後に型を開き、成形体を得る。

【0068】

チャージ率が5%未満の場合、成形体に割れやシワの発生、反りがなく金型末端まで繊維が充填されている成形体を得ることができるが、水平部で実質的に面内2次元ランダム配向する層が確保できない領域が増える為、物性発現率や意匠性が低下する傾向にある。

【0069】

チャージ率が100%を超え金型がオープンキャビティ構造を有する場合、金型末端まで繊維が充填されている成形体を得ることができるが、複雑形状を有した製品を成形する際には材料の絞りや引張により製品設計厚みに対して肉厚が変化してしまい制御が難しく特に端面は薄くなる傾向にある。偏肉形状を有する製品ではより制御が困難となる。また、成形体の端部にバリが発生してしまい、後加工での機械加工などによるトリミングが必要となるため、プロセスが複雑になるだけでなく、材料ロスが発生してしまう。

【0070】

チャージ率が100%を超え金型がクローズドキャビティ構造を有する場合、材料の割れやシワの発生はなく、表面外観も良好で、製品に反りがなく、実質的等方性を維持し、金型末端まで繊維が充填されている成形体を得ることができるが、製品端面部を金型のシェアエッジにてトリミングすることになる為、シェアエッジ部に損傷が引き起こされるので、長期間の連続の利用には適さない。また、製品形状が複雑な場合は、賦形時にシェアエッジ部が最初にプリプレグへ接触し、金型への追従を妨げる為、製品肉厚の制御が困難となる。

チャージ率5%以上100%未満とすることにより、強化繊維が実質的に面内2次元配向する層を確保しつつ、材料ロスやトリミングの手間を発生させることなく、軽量な成形体を高い生産性で製造することが可能となる。

【0071】

金型中でのプリプレグの厚みは得ようとする形状の厚みに合わせて適宜選択できる。但し、金型への基材のチャージ率が5%以上80%以下の時は、流動を適切に行う為に、プリプレグの厚みまたはプリプレグを積層した厚みの総和が1.0mm以上であることが好ましい。

【0072】

[ホットプレス成形]

工程B−1)〜B−4)を含んで含浸〜成形を行う場合について具体的に述べる。

B-1)で、ランダムマットを下記式(3)で表されるチャージ率が5%以上100%未満となるように金型に配置する。

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3) (ここで基材面積とは配置した全てのランダムマットの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

金型へのランダムマットの配置は例えば図1に示す通り、1枚または2〜10枚の重ね合わせたランダムマットを金型キャビティへ配置する。重ね合わせる場合、得ようとする成形体に応じて一部または全体を重ね合わせて用いる。ここでランダムマット端部の一部または全ての面が、金型キャビティエッジ部と接しないことが望ましい。また重ね合わせる場合、ランダムマットは全て同一の形状である必要はなく、それぞれ一部または全部が重ね合わされば良い。

【0073】

ついでB-2)工程では、金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する(第1プレス工程)。

【0074】

次いでB-3)工程では、1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるような第2プレス工程を行う。

【0075】

第1プレス工程は、ランダムマットを第1目標圧力まで加圧し、好ましくは0.5〜20分保持して、熱可塑性樹脂を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで暖める。次いで、第2プレス工程に移る間の時間は成形機の性能により適宜選択できるが、成形する時間を短縮する為、1〜10秒であることが望ましい。

【0076】

第2プレス工程は、1段または多段の加圧を行う工程であるが、成形の簡略化の目的では1段であることが好ましい。第2プレス工程の金型温度は、第1プレス工程における金型温度と同じでも、1℃以上熱分解温度未満まで昇温させても良い。第2プレス工程が多段である場合は後段ほど昇温させてもあるいは冷却させても良く、昇温と冷却を交互に施しても良い。

【0077】

第2プレス工程の合計のプレス時間は特に限定はないが、成形時間の短縮の観点から0.5〜10分であることが好ましい。

【0078】

また第1プレス工程の目標圧力は0.3MPa〜1.0MPa、好ましくは0.5MPa〜0.7MPaである。第2プレス工程の最終目標圧力は成形機の性能により適宜選択できるが、好ましくは1〜100MPaであり、より好ましくは2〜10MPa、より好ましくは2〜5MPaである。第2プレス工程の最終目標圧力は第1プレス工程の1.2〜100倍の圧力である。すなわちB−2〜B−3における成形圧力が0.3MPa〜100MPaであることが好ましい。

【0079】

第2プレス工程後、B−4)工程で、冷却媒体を使用して金型を熱可塑性樹脂の結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下まで冷却し成形体を得る。冷却後の温度は、熱可塑性樹脂の結晶性の場合は融点−200℃以上融点−10℃以下、非晶性の場合はガラス転移温度−200℃以上、ガラス転移温度−10℃以下とすることが好ましい。冷却工程に要する時間は冷却条件等により適宜コントロールできるが、成形時間の短縮の観点から0.5〜5分であることが好ましい。

【0080】

金型の冷却方法にとくに限定はなく、金型内温調回路に冷却媒体を流すなどの方法により適宜冷却すれば良い。

【0081】

チャージ率が5%未満の場合、成形体に割れやシワの発生、反りがなく金型末端まで繊維が充填されている成形体を得ることができるが、水平部で実質的に面内2次元ランダム配向する層が確保できない領域が増える為、物性発現率や意匠性が低下する傾向にある。

【0082】

金型中でのランダムマットの厚みは得ようとする形状の厚みに合わせて適宜選択できる。但し、流動を適切に行う為に、ランダムマットの厚みまたはランダムマットを積層した厚みの総和が0.5mm以上であることが好ましい。

【実施例】

【0083】

以下、本発明を実施例を用いて具体的に説明するが、本発明はこれらに限定されるものではない。

1)ランダムマットにおける強化繊維束の分析

強化繊維束(A)のマットの繊維全量に対する割合の求め方は、以下の通りである。

ランダムマットを100mm×100mmに切り出し、厚み(Ta)と重量を測定する(Wa)。

切り出したマットより、繊維束をピンセットで全て取り出し、繊維束を太さ毎に分類する。本実施例では分類は、太さ0.2mm程度単位で分類した。

分類毎に、全ての繊維束の長さ(Li)と重量(Wi)、繊維束数(I)を測定し、記録する。ピンセットにて取り出す事ができない程度に繊維束が小さいものについては、まとめて最後に重量を測定する(Wk)。このとき、1/1000gまで測定可能な天秤を用いる。なお、特に強化繊維を炭素繊維とした場合や、繊維長が短い場合には、繊維束の重量が小さく、測定が困難になる。こういった場合には、分類した繊維束を複数本まとめて重量を測定する。

測定後、以下の計算を行う。使用している強化繊維の繊度(F)より、個々の繊維束の繊維本数(Ni)は次式により求めた。

Ni=Wi/(Li×F)。

強化繊維束(A)中の平均繊維数(N)は以下の式により求める。

N=ΣNi/I

また、個々の繊維束の体積(Vi)及び、強化繊維束(A)の繊維全体に対する割合(VR)は、使用した強化繊維の繊維比重(ρ)を用いて次式により求めた。

Vi=Wi/ρ

VR=ΣVi/Va×100

ここで、Vaは切り出したマットの体積であり、Va=100×100×Ta

【0084】

2)成形体における強化繊維束分析

成形体については、500℃×1時間、炉内にて樹脂を燃焼除去した後、上記のランダムマットにおける方法と同様にして測定した。

【0085】

3)成形体における繊維配向の分析

複合材料を成形した後、繊維の等方性は、成形板の任意の方向、及びこれと直行する方向を基準とする引張り試験を行い、引張弾性率を測定し、測定した引張弾性率の値のうち大きいものを小さいもので割った比(Eδ)を測定する事で確認した。弾性率の比が1に近いほど、等方性に優れる材料である。

【0086】

4)成形体に含まれる強化繊維の平均繊維長の分析

得られた成形体に含まれる強化繊維平均繊維長は、500℃×1時間程度、炉内にて樹脂を除去した後、無作為に抽出した強化繊維100本の長さをルーペで1mm単位まで測定して記録し、測定した全ての強化繊維の長さ(Li)から、次式により平均繊維長(La)を求めた。

La=ΣLi/100

【0087】

5)成形体における繊維体積含有率の分析

成形体を500℃×1時間、炉内にて樹脂を燃焼除去し、処理前後の試料の重量を秤量することによって繊維分と樹脂分の重量を算出した。次に、各成分の比重を用いて、繊維体積含有率を算出した。

【0088】

6)充填性評価

ランダムマットおよび複合材料の流動性や成形性を評価する目的で、成形体の外観、特にリブやボスの端部を目視評価した。リブやボスの端部まで材料が充填され、成形体に欠陥が見られない場合を○、わずかに欠陥が見られる場合を△、充填が不十分で成形体に明らかな欠陥がある場合を×とした。

【0089】

7)寸法安定性の評価

寸法安定性の尺度として反りの有無を評価した。成形後、十分に放置して室温まで降温した成形体を表面が平らな台の上において反りを確認した。反りが1mm未満を○、1〜5mmを△、5mm以上を×とした。

【0090】

[参考例1]

炭素繊維(東邦テナックス社製:テナックスSTS40−24KS(繊維径7μm、繊維幅10mm))を20mm幅に開繊しながら、繊維長10mmにカットし、炭素繊維の供給量を301g/minでテーパー管内に導入し、テーパー管内で空気を炭素繊維に吹き付けて繊維束を部分的に開繊しつつ、テーパー管出口の下部に設置したテーブル上に散布した。またマトリックス樹脂として、平均粒径が約710μmに冷凍粉砕したポリカーボネート樹脂(帝人化成社製のポリカーボネート:パンライトL−1225L ガラス転移温度145〜150℃、熱分解温度350℃)を480g/minでテーパー管内に供給し、炭素繊維と同時に散布することで、平均繊維長10mmの炭素繊維とポリカーボネートが混合された、厚み1mm程度のランダムマットを得た。得られたランダムマットの平均繊維長(La)及び強化繊維束(A)の割合と、平均繊維数(N)を調べたところ、平均繊維長(La)は10mm、式(3)で定義される臨界単糸数は86であり、強化繊維束(A)について、マットの繊維全量に対する割合は35%、強化繊維束(A)中の平均繊維数(N)は240であった。

【0091】

[参考例2]

炭素繊維(東邦テナックス社製:テナックスIMS60−12K(平均繊維径5μm、繊維幅6mm))を長さ20mmにカットし、炭素繊維の供給量を1222g/minでテーパー管内に導入し、テーパー管内で空気を炭素繊維に吹き付けて繊維束を部分的に開繊しつつ、テーパー管出口の下部に設置したテーブル上に散布した。またマトリックス樹脂として、2mmにドライカットしたPA66繊維(旭化成せんい製のポリアミド66繊維:T5ナイロン(繊度1400dtex)融点260℃、熱分解温度約310℃)を3000g/minでテーパー管内に供給し、炭素繊維と同時に散布することで、平均繊維長20mmの炭素繊維とポリアミド66が混合された、厚み10mm程度のランダムマットを得た。得られたランダムマットの平均繊維長(La)及び強化繊維束(A)の割合と、平均繊維数(N)を調べたところ、平均繊維長は20mm、式(3)で定義される臨界単糸数は120であり、強化繊維束(A)について、マットの繊維全量に対する割合は86%、強化繊維束(A)中の平均繊維数(N)は900であった。

【0092】

[参考例3]

ガラス繊維(日本電気硝子社製:EX−2500(平均繊維径15μm、繊維幅9mm)を長さ50mmにカットし、ガラス繊維の供給量を412g/minでテーパー管内に導入し、テーパー管内で空気を炭素繊維に吹き付けて繊維束を部分的に開繊しつつ、テーパー管出口の下部に設置したテーブル上に散布した。またマトリックス樹脂として、平均粒径が約1mmに冷凍粉砕したポリプロピレン樹脂(プライムポリマー製のポリプロピレン:プライムポリプロJ108M 融点170℃、熱分解温度約280℃)を600g/minでテーパー管内に供給し、ガラス繊維と同時に散布することで、平均繊維長50mmのガラス繊維とPPが混合された、厚み1mm程度のランダムマットを得た。得られたランダムマットの平均繊維長(La)及び強化繊維束(A)の割合と、平均繊維数(N)を調べたところ、平均繊維長(La)は50mm、式(3)で定義される臨界単糸数は40であり、強化繊維束(A)について、マットの繊維全量に対する割合は68%、強化繊維束(A)中の平均繊維数(N)は60であった。

【0093】

[参考例4]

炭素繊維(東邦テナックス社製:テナックスSTS40−24KS(繊維径7μm、繊維幅10mm))を20mm幅に開繊しながら、繊維長10mmにカットし、炭素繊維の供給量を301g/minでテーパー管内に導入し、テーパー管内では空気を炭素繊維に吹き付けず、テーパー管出口の下部に設置したテーブル上に散布した。またマトリックス樹脂として、平均粒径が約710μmに冷凍粉砕したポリカーボネート樹脂(帝人化成製のポリカーボネート:パンライトL−1225L ガラス転移温度145〜150℃、熱分解温度350℃)を480g/minでテーパー管内に供給し、炭素繊維と同時に散布することで、平均繊維長10mmの炭素繊維とポリカーボネートが混合された、厚み1mm程度のランダムマットを得た。得られたランダムマットの平均繊維長(La)及び強化繊維束(A)の割合と、平均繊維数(N)を調べたところ、平均繊維長(La)は10mm、式(3)で定義される臨界単糸数は86であり、強化繊維束(A)について、マットの繊維全量に対する割合は100%、強化繊維束(A)中の平均繊維数(N)は24000であった。

【0094】

参考例1〜4で作製したランダムマットを川崎油工製の500t油圧式プレス機を用いて含浸、成形した。成形用金型は図1、2に示す金型を用いた。

【0095】

[実施例1]

参考例1で作製したランダムマットを、含浸用の平板金型をセットした川崎油工製プレス機を用いて300℃、4MPaで5分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み0.6mm、繊維体積含有率30%の複合材料基材を得た。

次に、得られた複合材料基材をNGKキルンテック製のIRオーブンを用いて300℃に加熱したものを4枚重ね、金型温度を120℃に設定した図1の金型の水平部に、チャージ率80%となる様に配置して10MPaの圧力で60秒間コールドプレスした。

得られた成形体は、側壁および、それぞれのリブとボスの末端まで複合材料が充填されていた(○)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は1.04〜1.05であり、等方性を保持していることが確認された。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、共に30%で差はなかった。また、成形体の反りは1mm以下であり、良好な寸法安定性を示した(○)。

【0096】

[実施例2]

参考例2で作製したランダムマットを、含浸用の平板金型をセットした川崎油工製プレス機を用いて280℃、3MPaで5分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み3.2mm、繊維体積含有率20%の複合材料基材を得た。

次に、得られた複合材料基材をNGKキルンテック製のIRオーブンを用いて280℃に加熱したものを、金型温度を100℃に設定した図1の金型の水平部に、チャージ率60%となる様に配置して10MPaの圧力で60秒間コールドプレスした。

得られた成形体は、側壁および、それぞれのリブとボスの末端まで複合材料が充填されていた(○)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は1.09〜1.10であり、等方性を保持していることが確認された。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、共に20%で差はなかった。また、成形体の反りは1mm以下であり、良好な寸法安定性を示した(○)。

【0097】

[実施例3]

参考例3で作製したランダムマットを、含浸用の平板金型をセットした川崎油工製プレス機を用いて220℃、3MPaで5分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み0.6mm、繊維体積含有率20%の複合材料基材を得た。

次に、得られた複合材料基材をNGKキルンテック製のIRオーブンを用いて220℃に加熱したものを4枚重ね、金型温度を100℃に設定した図1の金型の水平部に、チャージ率80%となる様に配置して10MPaの圧力で60秒間コールドプレスした。

得られた成形体は、側壁および、それぞれのリブとボスの末端まで複合材料が充填されていた(○)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は1.07〜1.08であり、等方性を保持していることが確認された。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、共に20%で差はなかった。また、成形体の反りは1mm以下であり、良好な寸法安定性を示した(○)。

【0098】

[実施例4]

参考例1で作製したランダムマットを4枚重ね、図1の金型をセットした川崎油工製プレス機の金型水平部にチャージ率80%となるように配置して、300℃、10MPaで7分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み2.0mm、繊維体積含有率30%の成形体を得た。

得られた成形体は、側壁および、それぞれのリブとボスの末端まで複合材料が充填されていた(○)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は1.12〜1.13であり、等方性を保持していることが確認された。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、共に30%で差はなかった。また、成形体の反りは約3mmであり、比較的良好な寸法安定性を示した(△)。

【0099】

[比較例1]

参考例4で作製したランダムマットを、含浸用の平板金型をセットした川崎油工製プレス機を用いて300℃、4MPaで5分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み0.6mm、繊維体積含有率30%の複合材料基材を得た。

次に、得られた複合材料基材をNGKキルンテック製のIRオーブンを用いて300℃に加熱したものを4枚重ね、金型温度を120℃に設定した図1の金型の水平部に、チャージ率80%となる様に配置して10MPaの圧力で60秒間コールドプレスした。

得られた成形体は、側壁、リブ、ボスの端部に未充填化所が確認された(×)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は2.05〜2.35であり、異方性であった。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、水平部30%に対し、ボスは24%で差が見られた。また、成形体の反りが約10mmあり、寸法安定性に問題があった。(×)。

【0100】

【表1】

【符号の説明】

【0101】

1 水平部 長さ400mm、幅200mm、厚み2mm

2 側壁 高さ30mm、厚み2mm

3A リブ1 高さ30mm、厚み2mm

3B リブ2 高さ10〜30mm、厚み2mm

3C リブ3 高さ10〜30mm、厚み1mm

4A ボス1 高さ30mm、中空部径5mm、肉厚2mm

4B ボス2 高さ15mm、中空部径5mm、肉厚2mm

4C ボス3 高さ30mm、中空部径5mm、肉厚1mm

4D ボス4 高さ15mm、中空部径5mm、肉厚1mm

【技術分野】

【0001】

本発明は強化繊維と熱可塑性樹脂を含む繊維強化複合材料からなり、リブおよび/またはボスといった水平部に対して縦方向に伸びた立上部を有する軽量な成形体に関する。さらには、電気・電子機器用筐体、自動車用部品、医療機器用部品、航空機部品、建材、一般産業用部品などの用途に好ましく用いられる成形体に関する。さらには、該成形体の製造方法に関する。

【背景技術】

【0002】

近年、電気・電子機器、自動車、医療機器、航空機、建材、一般産業用部品などの様々な分野で軽量化に関する要望が高まっており、それらに用いられる筐体や部材などについても軽量・高剛性化が求められるようになってきた。そのような薄肉・高剛性の筐体や部材としては、アルミニウム合金やマグネシウム合金の圧延板をプレス加工した成形体、あるいはダイカストモールド成形した成形体が用いられてきており、また、ガラス繊維や炭素繊維を充填した繊維強化複合材料を射出成形した成形体や、繊維強化複合材料板に熱可塑性樹脂を射出成形で一体化した成形体なども用いられてきた。

【0003】

アルミニウム合金やマグネシウム合金は強度や剛性に優れる反面、形状賦形性に限界があり、複雑な形状を単体で成形するのは難しい。また、金属部材(特にマグネシウム合金)は耐食性が劣るという問題があり、大気中の水分や使用者の汗に含まれる水分や塩分で表面が腐食し、外観不良の問題が発生する。そこで特許文献1には、マグネシウム合金からなる部材全体を樹脂層で被覆する被覆ステップと、該部材と樹脂製の部品とを一体成形する成形ステップを有する筐体の製造方法が提案されている。これにより、複雑な形状の形成と耐食性の付与を行なうことが可能であるが、工程が複雑になる上、アルミニウム合金やマグネシウム合金、および樹脂の比強度は鉄に対しては高いものの、後述する繊維強化複合材料と比べれば低くなるため、達成できる軽量化には限界がある。

【0004】

繊維強化複合材料は比強度、比剛性に優れ、かつ耐食性にも優れることから、上述の用途に広範囲に用いられている。とくにガラス繊維や炭素繊維を充填した繊維強化複合材料を射出成形した成形体は、その形状自由度の高さや生産性の高さから多用されているが、成形品に残存する繊維長が短くなるため、高い強度や剛性を要求される用途においては課題が残されている。一方、連続繊維で強化された繊維強化複合材料は、特に比強度、比剛性に優れることから、高い強度や剛性が要求される用途を中心に用いられてきた。しかしながら、樹脂や射出成形による繊維強化複合材料と比較すると形状自由度が低く、複雑な形状を単体で成形するのは困難であった。また、織物形態にした強化繊維を複数枚数積層するなどして製造するため、生産性が低いのも問題であった。特許文献2には、強化繊維、特に連続繊維を含むシートから構成された板状部材の外縁に樹脂部材を接合した複合成形品が提案されている。これにより、複雑な形状を有する成形品を実現することが可能であるが、複数工程を経て製造されるため、生産性が高いとは言い難い。また、連続繊維を用いた繊維強化複合材料は、通常は予め強化繊維基材に熱硬化性樹脂を含浸させたプリプレグと呼ばれる材料を、オートクレーブを用いて2時間以上加熱・加圧する事により得られる。近年、樹脂を含浸させていない強化繊維基材を金型内にセットした後、熱硬化性樹脂を流し入れるRTM成形方法が提案され、成形時間は大幅に短縮された。しかしながら、RTM成形方法を用いた場合でも、1つの部品を成形するまでに10分以上必要となり、生産性が向上しない。

【0005】

そのため、従来の熱硬化性樹脂に代わり、熱可塑性樹脂をマトリックスに用いた繊維強化複合材料が注目されている。しかしながら、熱可塑性樹脂は、一般的に熱硬化性樹脂と比較して成形温度での粘度が高く、そのため、繊維基材に樹脂を含浸させる時間が長く、結果として成形までのタクトが長くなるという問題があった。

【0006】

これらの問題を解決する手法として、熱可塑スタンピング成形(TP−SMC)と呼ばれる手法が提案されている。これは、予め熱可塑性樹脂を含浸させたチョップドファイバーを融点又は流動可能な温度以上に加熱し、これを金型内の一部に投入した後、直ちに型を閉め、型内にて繊維と樹脂を流動させる事により製品形状を得、冷却・成形するという成形方法である。この手法では、予め樹脂を含浸させた繊維を用いる事により、約1分程度という短い時間で成形が可能である。チョップド繊維束および成形材料の製造方法についての特許文献3および4があるが、これらはSMCやスタンパブルシートと呼ばれるような成形材料とする方法であって、かかる熱可塑スタンピング成形では、型内を繊維と樹脂を流動させるために、薄肉のものが作れない、繊維配向が乱れ、制御が困難である等の問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−147376号公報

【特許文献2】特開2010−141804号公報

【特許文献3】特開2009−114611号公報

【特許文献4】特開2009−114612号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、強化繊維と熱可塑製樹脂とから構成される複合材料からなり、リブやボスなど、水平部に対して縦方向に伸びた立上部を有し、複雑な3次元形状を有する成形体を提供することである。さらには立上部においても繊維の等方性の維持が可能であり、さらに各部位で一定の繊維長および繊維含有率を維持できる成形体を提供することにある。本発明のさらなる目的は、複雑な形状へも形状追随性良く成形することができ、短時間成形可能であるとともに、製品形状へのトリミングが不要な成形体の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは特定の開繊条件を満たす繊維束を含むランダム状の強化繊維と熱可塑性樹脂からなるランダムマットを用い、金型形状に対し低チャージでプレス成形することで、リブやボスといった水平部に対して縦方向に伸びた立上部を有し、さらには複雑な3次元形状を有していても繊維の等方性が維持されている成形体が提供できることを見出した。

【0010】

すなわち本発明は、平均繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成されるランダムマットについて、以下の工程A−1)〜A−3)を含んで含浸〜成形を行うか、工程B−1)〜B−4)を含んで含浸〜成形を行う、繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法である。

A−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る工程

A−2) A−1)で得られたプリプレグを、熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型に、下記式(3)で表されるチャージ率5〜100%以下となるように配置し、加圧する工程

A−3)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

B-1)ランダムマットを下記式(3)で表されるチャージ率5〜100%以下となるように金型に配置する工程

B-2)金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する工程(第1プレス工程)

B−3)1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるように加圧する工程(第2プレス工程)

B−4)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3) (ここで基材面積とは配置した全てのランダムマットまたはプリプレグの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

ランダムマットは、強化繊維が25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、マットの繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とする。

【0011】

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

さらに本発明は熱可塑性樹脂中に不連続の強化繊維がランダム配向して存在する強化繊維100重量部に対し、熱可塑性樹脂50〜1000重量部の繊維強化複合材料からなり、水平部に対して縦方向に伸びた立上部を有する成形体であって、立上部における強化繊維の長さが10〜100mmであり、繊維体積含有率(Vf)が5〜80%である成形体である。

【発明の効果】

【0012】

本発明により、リブやボスなどの水平部に対して縦方向に伸びた立上部を有し、さらに複雑な3次元形状を有していても、繊維の等方性を維持した成形体を提供することができる。本発明により、薄肉、軽量、高剛性で意匠性に優れ、複雑な3次元形状を有する成形体を提供することができる。本発明により各部位で一定の繊維長および繊維含有率の維持が可能な成形体を提供することができる。

【0013】

また本発明により複雑な形状へも形状追随性良く成形体を得ることができ、高い生産性で成形体を製造可能である。また、必要最小限の材料を用いて製品形状を成形することができ、トリム工程がなくなることによる廃棄材料の大幅な削減、それに伴うコストの削減ができる。

本発明により電気・電子機器用筐体、自動車用部品、一般産業用部品が好ましく提供できる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態の斜視図

【図2】本発明の一実施形態の3面図(断面図)

【発明を実施するための形態】

【0015】

以下に、本発明の実施の形態について順次説明するが、本発明はこれらに制限されるものではない。

本発明は、平均繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成されるランダムマットについて、以下の工程A−1)〜A−3)を含んで含浸〜成形を行うか、工程B−1)〜B−4)を含んで含浸〜成形を行う、繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法である。

A−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る工程

A−2) A−1)で得られたプリプレグを、熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型に、下記式(3)で表されるチャージ率5〜100%以下となるように配置し、加圧する工程

A−3)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

B-1)ランダムマットを下記式(3)で表されるチャージ率5〜100%以下となるように金型に配置する工程

B-2)金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する工程(第1プレス工程)

B−3)1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるように加圧する工程(第2プレス工程)

B−4)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3) (ここで基材面積とは配置した全てのランダムマットまたはプリプレグの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

ランダムマットは、強化繊維が25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、マットの繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とする。

【0016】

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

【0017】

[立上部を有する成形体]

本発明における成形体は、強化繊維と熱可塑性樹脂を含む繊維強化複合材料からなり、水平部に対して縦方向に伸びた立上部を有するものである。水平部とは、実質的に面状で立上部の基礎となる部位のことを言い、筐体もしくはパネル状部材の天井部又は底壁部が一例として挙げられる。

【0018】

[水平部]

成形体において水平部とは、実質的に面状で立上部の基礎となる部位のことを言い、立上部の基礎となる部位である。ボスやリブなどの立上部は水平部に対し、片面でも両面でも自由に配置することができる。水平部は実質的に面状で、筐体もしくはパネル状部材の天井部又は底壁部が一例として挙げられる。水平部は完全に面状である必要はなく、部分的な凹凸やビードを有していても良い。凹凸やビードの高さや幅に特に制限はないが、高さは基礎となる水平部板厚の0.5〜10倍とすることが望ましい。通気、ボルト締結、配線などのための貫通口を有しても良い。この場合、成形体の成形と同時に型内でシャーなどを用いて開孔させてもよく、後加工としてドリル、打ち抜き、切削加工などで開孔させても良い。

【0019】

水平部の板厚は特に制限はないが、0.2〜10mmが好ましく使用され、1〜3mmがさらに好ましく使用される。水平部の板厚は均一である必要はなく、局所的に増減させることも可能である。この場合、板厚の増減幅に特に制限はないが、基礎となる水平部板厚の30〜300%が好ましく用いられ、50〜200%がさらに好ましく用いられる。板厚は段階的に変化させることも可能であり、テーパーや曲率を持たせて連続的に変化させることも可能であるが、応力集中を回避するという観点から連続的に変化させるのが好ましい。本発明における成形体は薄肉とすることが可能である。

【0020】

[立上部]

本発明の成形体において、立上部とは、前述の水平部に対して縦方向に伸びた部位のことを言い、筐体もしくはパネル状部材の側壁、リブ、ボス、マウント、ヒンジが一例として挙げられる。立上部の高さは特に制限はないが、1〜300mmが好ましく用いられ、5〜100mmが更に好ましく用いられる。立上部の高さは均一である必要はなく、局所的に増減させることも可能である。立上部高さの増減幅に特に制限はなく、最大高さの10〜90%が好ましく用いられ、20〜80%がさらに好ましく用いられる。立上部の板厚に特に制限は無く、水平部と同じであってもよく、異なっていても良い。立上部は水平部と比較して、より複雑な形状を求められることが多いことから、立上部の板厚は0.2〜100mmが好ましく使用され、1〜50mmがさらに好ましく使用される。立上部の板厚は均一である必要はなく、局所的に増減させることも可能である。この場合、増減幅に特に制限はないが、基礎となる立上板厚の20〜500%が好ましく用いられ、50〜200%がさらに好ましく用いられる。板厚は段階的に変化させることも可能であり、テーパーや曲率を持たせて連続的に変化させることも可能であるが、応力集中を回避するという観点から連続的に変化させるのが好ましい。

【0021】

立上部は成形体の水平部から任意の角度で縦方向に伸びており、水平部からの立ち上がり角度は30〜90度が好ましく、40〜85度がより好ましい。立上部の水平部からの角度が30度より小さくなると金型からの離型には有利であるが、より多くの材料が必要となる。また、立上部には、本発明の意図を損なわない程度に任意の面取りや曲率を加えることも可能である。面取りや曲率の寸法に特に制限はないが、面取りの場合はC0.2〜10mm、曲率の場合はR0.2〜10mmが好ましく使用される。また、立上部には本発明の意図を損なわない範囲で、金型の抜き勾配を確保するための角度を設けることが好ましい。金型の抜き勾配は1〜45度が好ましく用いされ、5〜10度がさらに好ましく用いられる。立上部は部分的な凹凸やビードを有していても良いが、この場合は金型の抜き勾配が確保できることに留意する必要がある。

【0022】

リブとは成形体、例えば電子・電気機器用筐体の縁や側壁などで肉厚を厚くせずに成形体の強度や剛性を高める目的、または広い平面を有する成形体の反りやねじれなどの変形を防止、低減する目的で施される突起状の補強部位を指す。また、ボスとは、成形体内の穴の周囲を補強する目的、他の成形体や部品と組み合わせる際の嵌め込み代、成形体の座りを安定化する目的など、成形体の一部を高くしたい時に設ける突起部分を指す。本発明の実施例において具体的に開示したのは、立上部としてリブおよび/またはボス部を有する成形体であるが、本発明はこれには限定されない。

【0023】

立上部がリブの場合、リブの形状、長さ、高さには特に限定はなく、目的に合わせて適宜設定することができる。例えば、成形体の縁や側壁の補強の場合には、補強したい部位に直方体や三角柱などの形状で、数mmから数百mmの長さや高さで設置する。高さは、通常は1〜300mmが好ましく、5〜100mmがより好ましい。高さが低すぎると補強効果が得られにくい場合がある。また、成形体の反りやねじれを防止する場合には、成形体の一方の端から他方の端まで連続したリブを設置しても良い。この場合、高さは一定でも良く、途中で増減させても良い。増減させる場合の増減幅は最大高さの10〜90%が好ましく、20〜80%がより好ましい。リブの厚みには特に制限はなく、水平部と同じであっても良く、異なっていても良い。リブは水平部より複雑な形状であることから、厚みは0.2〜100mmが好ましく、1〜50mmがより好ましい。厚みが0.2mmより薄くなると十分な補強効果が発現しない場合がある。逆に50mmより厚くなると経済性や軽量化の面で好ましくない。また、リブの厚みは均一である必要はなく、局所的に増減させることも可能である。この場合、増減幅に特に制限はないが、基礎となる厚みの20〜500%が好ましく、50〜200%がより好ましい。厚みは段階的に変化させることも可能であり、テーパーや曲率を持たせて連続的に変化させることも可能であるが、負荷が掛かった場合の応力集中を回避するという観点からは連続的に変化させることが好ましい。リブの形状、長さ、高さ、厚みは成形体の補強や変形防止にそれぞれ影響し、リブは大きく、長く、高く、厚い方がより補強効果が高い。しかし、そうすることにより、より多くの材料が必要となることから経済性や軽量化の面では不利となる。そのため、必要な補強、変形防止レベルに合わせてバランスよく、形状やそれぞれのサイズを設定する。また、リブは通気などのための貫通口を有していても良く、成形時に型内でシャーなどを用いて開孔させてもよく、後加工としてドリル、打ち抜き、切削加工などで開孔させても良い。

【0024】

立上部がボスの場合、ボスの形状には特に限定はなく、角柱や円柱などどのような形状でも良いが、補強効果の面で円柱がより好ましい。高さは成形体のサイズによるが0.1〜300mmが好ましく、より好ましくは0.2〜100mmである。高さが0.1mmより低くなると補強効果が得られにくく、300mmより高くなると多くの材料が必要となり、経済性や軽量化の面で不利となる。厚みは目的の補強レベルに合わせて適宜設定し、水平部と同じであっても良く、異なっていても良い。ボスは水平部より複雑な形状であることから、ボスを設置する目的が成形体の座りを安定化させる場合などで形状を中実とする場合には0.5〜100mmが好ましく、1〜50mmがより好ましい。また、ネジや軸を通す穴を補強する場合などは中空の形状とし、この場合の肉厚は0.2〜50mmが好ましく、1〜20mmがより好ましい。中実体の場合の厚みや中空体の場合の肉厚が薄過ぎると補強効果が得られにくい場合がある。厚すぎるとより多くの材料を必要とし、経済性や軽量化の面で不利となる。また、ボスの厚みや肉厚は均一である必要はなく、局所的に増減させることも可能である。この場合、増減幅に特に制限はないが、最も厚い部位と最も薄い部位の差が5倍以内であることが好ましく、2倍以内であることがより好ましい。厚みは段階的に変化させることも可能であり、テーパーや曲率を持たせて連続的に変化させることも可能であるが、負荷が掛かった場合の応力集中を回避するという観点からは連続的に変化させることが好ましい。また、ボスは内部にナットサートなどの金属部品をインサート成形していてもよい。

【0025】

[成形体を構成する複合材料]

成形体に含まれる強化繊維は不連続である。強化繊維の平均繊維長は10〜100mmである。後述する本発明の成形体の好ましい製造方法により、このように適当な繊維長を有する強化繊維を含んだ繊維強化複合材料からなる成形体が提供できる。これによって、静的な強度・剛性だけでなく、衝撃的な荷重や長期の疲労荷重に対しても高い物性を発現するとともに、複雑な形状を有する成形体を成形する場合においても、強化繊維の配向が崩れにくく、成形体内部の強化繊維の面内2次元ランダム配向を保つことが可能となる。

【0026】

通常、成形体の構成成分が熱可塑性樹脂だけの場合、成形条件を厳しくすると樹脂の溶融粘度が下がるため、リブやボスなどの立上部はより高く、薄くすることが可能となる。また、複雑な形状に賦形することも可能となり、より少ない材料でより大きな補強効果を付与できる。しかし、複合材料の場合、補強材が流動性を阻害しやすい。特に、繊維強化複合材料では強化繊維のアスペクト比が大きいため、材料の流動性は著しく低下する傾向がある。強化繊維の長さを短くし、アスペクト比を小さくすれば材料の流動性は増すが、補強効果は低下する。また、従来は流動性が高い複合材料の場合、補強材が流動方向に配向する傾向が高く、材料の流れ方向では高強度でも、流れと直交する方向は強度が上がらず、成形体の物性が異方的であった。このようなことから、複合材料を構成成分とする成形体の物性を等方的とするためには、成形体の厚みを肉厚とする必要があり、リブやボスなどの立上部では、厚みだけでなく、高さもさほど高く出来なかった。それに対し、本発明の成形体は、等方的に高流動するランダムマットを構成成分とすることから、立上部をより形成しやすい。しかも、より複雑な形状をより薄く、高く形成できることから、少ない材料で補強効果を付与することが出来る。

【0027】

強化繊維の平均繊維長は15〜100mmがより好ましく、15〜80mmが更に好ましい。強化繊維の平均繊維長は20〜60mmであることが最も好ましい。

【0028】

本発明における成形体は、面内2次元ランダム配向する層を有し、実質的に等方性を示す。(ここで実質的等方性とは、複合材料を成形した後、成形板の任意の方向、及びこれと直交する方向を基準とする引張試験を行い、引張弾性率を測定し、測定した引張弾性率の値のうち大きいものを小さいもので割った比(Eδ)が1.3以下であることとする。)

本発明の成形体は、繊維長10〜100mmの不連続の強化繊維と熱可塑性樹脂とから構成され、繊維強化複合材料における熱可塑性樹脂の存在量は、好ましくは強化繊維100重量部に対し、50〜1000重量部、より好ましくは50〜500重量部である。更に好ましくは、強化繊維100重量部に対し、熱可塑性樹脂60〜300重量部である。強化繊維100重量部に対する熱可塑性樹脂の割合が50重量部より少ないと複合材料中にボイドが発生しやすくなり、強度や剛性が低くなる虞がある。逆に、熱可塑性樹脂の割合が1000重量部より多くなると強化繊維の補強効果が発現しにくい可能性がある。

【0029】

繊維体積含有率(Vf)で言い換えると、本発明の成形体および繊維強化複合材料において、繊維体積含有率は5〜80%であり、20〜60%がより好ましい。強化繊維の繊維体積含有率が5%より低くなると、補強効果が十分に発現しない虞がある。また、80%を超えると複合材料中にボイドが発生しやすくなり、成形体の物性が低下する可能性がある。

【0030】

本発明の成形体は、厚みの異なる各部位においても繊維体積含有率(Vf)がほぼ等しいものを得ることも、炭素繊維含有量も傾斜させることも可能であり、得ようとする成形体の用途に合わせ適宜選択できる。厚みの異なる各部位においても一定の繊維強化効果を実現する目的で、Vfは他の部位とほぼ同一とすることが好ましい。各部位におけるVfがほぼ同一とは、具体的には大きい方の値を小さい方の値で割った比が1.0〜1.2となることをいう。

【0031】

本発明の成形体は水平部に対して縦方向に伸びた立上部においても各部位で一定の繊維長および繊維含有率の維持が可能であることが本発明の特徴の1つである。本発明は熱可塑性樹脂中に不連続の強化繊維がランダム配向して存在する繊維強化複合材料から構成され、水平部に対して縦方向に伸びた立上部を有する成形体であって、立上部における繊維体積含有率(Vf)が5〜80%である成形体を包含する。繊維体積含有率は20〜60%がより好ましい。立上部における強化繊維は、水平部から立上部に渡って連続して存在することが好ましい。立上部における強化繊維の平均繊維長は、立上部の形状にもよるが、5〜100mmであり、好ましくは5〜80mmである。

【0032】

水平部に対して縦方向に伸びた立上部とそれ以外の部位における繊維体積含有率(Vf)は、それぞれほぼ同一とすることもでき、また部位により適宜変化させることもできる。立上部においても繊維強化の目的で、Vfは他の部位とほぼ同一とすることが好ましい。各部位におけるVfがほぼ同一とは、具体的には大きい方の値を小さい方の値で割った比が1.0〜1.2となることをいう。

【0033】

複合材料および成形体における強化繊維と熱可塑性樹脂の割合は、溶解性の違いを利用して評価することが出来る。この場合、1cm2から10cm2の試料の重量を秤量し、繊維または樹脂のいずれか一方を溶解、または分解する薬品を使用して溶解成分を抽出すればよい。その後、残渣を洗浄および乾燥後に秤量し、残渣と溶解成分の重量、および繊維と樹脂の比重から、繊維と樹脂の体積分率を算出する。例えば、熱可塑性樹脂がポリプロピレンの場合、加熱したトルエンまたはキシレンを用いることにより、ポリプロピレンのみを溶解することができる。熱可塑性樹脂がポリアミドの場合は、加熱したギ酸によりポリアミドを分解することができる。樹脂がポリカーボネートの場合には加熱した塩素化炭化水素を用いることにより、ポリカーボネートを溶解することができる。また、強化繊維が炭素繊維やガラス繊維などの無機繊維の場合には、樹脂を燃焼除去することによってもそれぞれの重量および体積分率を算出できる。この場合、よく乾燥させた試料の重量を秤量後、電気炉等を用いて500〜700℃で5〜60分処理して樹脂成分を燃焼する。乾燥雰囲気で残留した繊維を放冷後、秤量することにより各成分の重量を算出することが出来る。

【0034】

繊維強化複合材料を構成する強化繊維は特に制限はなく、炭素繊維、ガラス繊維、ステンレス繊維、アルミナ繊維、鉱物繊維などの無機繊維、ポリエーテルエーテルケトン繊維、ポリフェニレンサルファイド繊維、ポリエーテルスルホン繊維、アラミド繊維、ポリベンゾオキサゾール繊維、ポリアリレート繊維、ポリケトン繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール繊維などの有機繊維が例示される。なかでも成形体に強度や剛性が求められる用途において炭素繊維、アラミド繊維、およびガラス繊維からなる群から選ばれる少なくとも一種であることが好ましい。導電性が必要な用途においては、炭素繊維が好ましく、ニッケルなどの金属を被覆した炭素繊維がより好ましい。電磁波透過性が必要な用途においては、ガラス繊維や有機繊維が好ましく、電磁波透過性と強度のバランスからアラミド繊維とガラス繊維がより好ましい。耐衝撃性が必要な用途においては有機繊維が好ましく、コスト面を考慮するとポリアミド繊維とポリエステル繊維がより好ましい。なかでも炭素繊維が、軽量でありながら強度に優れた複合材料が提供できる点で好ましい。

【0035】

強化繊維の平均繊維径には特に限定はないが、例えば、炭素繊維の場合、好ましい平均繊維径は3〜12μmであり、より好ましくは5〜7μmである。ポリエステル繊維の場合は、好ましい平均繊維径は10〜50μmであり、より好ましくは15〜35μmである。

強化繊維の平均繊維径には特に限定はないが、例えば、炭素繊維の場合、好ましい平均繊維径は3〜12μmであり、より好ましくは5〜7μmである。ポリエステル繊維の場合は、好ましい平均繊維径は10〜50μmであり、より好ましくは15〜35μmである。

【0036】

これらは併用することもでき、成形体の部位によって強化繊維の種類を使い分けることも可能であり、異なる強化繊維を用いた複合材料を全体または部分的に積層させた状態で成形体を作製することも可能である。

【0037】

本発明の成形体は、後述のランダムマットから構成される繊維強化複合材料を成形することにより得られる。複合材料において、強化繊維の繊維束内および単糸間には熱可塑性樹脂が含浸していることが好ましく、その含浸度は90%以上であることがより好ましい。強化繊維への樹脂の含浸度は95%以上であることが更に好ましい。含浸度が低いと複合材料および成形体の物性が求められるレベルに到達しない虞がある。繊維強化複合材料からなる成形体においても強化繊維の強化繊維の繊維長、および束と単糸の割合はランダムマット中における状態を保っている。

【0038】

繊維強化複合材料を構成する熱可塑性樹脂の種類としては例えば塩化ビニル樹脂、塩化ビニリデン樹脂、酢酸ビニル樹脂、ポリビニルアルコール樹脂、ポリスチレン樹脂、アクリロニトリル−スチレン樹脂(AS樹脂)、アクリロニトリル−ブタジエン−スチレン樹脂(ABS樹脂)、アクリル樹脂、メタクリル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアミド6樹脂、ポリアミド11樹脂、ポリアミド12樹脂、ポリアミド46樹脂、ポリアミド66樹脂、ポリアミド610樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ボリブチレンテレフタレート樹脂、ポリアリレート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルエーテルケトン樹脂、ポリ乳酸樹脂などが挙げられる。

【0039】

なお、本発明の目的を損なわない範囲で、繊維強化複合材料に機能性の充填材や添加剤を含有させても良い。例えば、有機/無機フィラー、難燃剤、耐UV剤、顔料、離型剤、軟化剤、可塑剤、界面活性剤などが挙げられるが、この限りではない。特に電子・電気機器用途や自動車用途においては、高い難燃性が要求されることがあるため、熱可塑性樹脂に難燃剤を含有させることが好ましい。難燃剤の例としては、公知のものが使用でき、本発明の熱可塑性組成物に難燃性を付与できる物であれば特に限定はされない。具体的には、リン系難燃剤、窒素系難燃剤、シリコーン化合物、有機アルカリ金属塩、有機アルカリ土類金属塩、臭素系難燃剤等を挙げることができ、これらの難燃剤は単独で使用しても良いし、複数を併用して用いても良い。難燃剤の含有量は、物性、成形性、難燃性のバランスから樹脂100質量部に対して1〜40質量部とすることが好ましく、1〜20質量部とすることがさらに好ましい。

【0040】

[ランダムマット]

本発明の成形体を構成するランダムマットは、繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成され、強化繊維が25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、下記式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、マットの繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たす。

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

ここで「実質的に2次元ランダム」とは、ランダムマットおよび複合材料を構成する強化繊維が、複合材料の接表面内に繊維軸の主配向方向があり、かつその面内において互いに直行する二方向に測定した引張弾性率の値のうち大きいものを小さいもので割った比が2を超えないことを言う。

【0041】

本発明の成形体を構成するランダムマットには、強化繊維束(A)以外の強化繊維として、単糸の状態または臨界単糸数未満で構成される繊維束が存在する。すなわち本発明で用いられるランダムマットには、平均繊維径に依存して定義される臨界単糸数以上で構成される強化繊維束の存在量を30Vol%以上90Vol%未満とする、強化繊維の開繊程度がコントロールされた特定本数以上の強化繊維からなる強化繊維束と、それ以外の開繊された強化繊維を特定の比率で含むことを特徴とする。強化繊維全量に対する強化繊維束(A)の割合が30Vol%未満になると、表面品位に優れる成形体が得られるという利点はあるものの、機械物性に優れた成形体が得にくくなる。強化繊維束(A)の割合が90Vol%以上になると、繊維の交絡部が局部的に厚くなり、薄肉のものが得られにくくなる。

【0042】

また本発明で用いられるランダムマットでは、臨界単糸数以上で構成される強化繊維束(A)中の平均繊維数(N)が上記式(2)を満たすことを特徴とする。

【0043】

具体的には、複合材料の強化繊維が炭素繊維であり、炭素繊維の平均繊維径が5〜7μmである場合、臨界単糸数は86〜120本となり、炭素繊維の平均繊維径が5μmである場合、繊維束中の平均繊維数は280〜2000本の範囲となるが、なかでも600〜1600本であることが好ましい。炭素繊維の平均繊維径が7μmの場合、繊維束中の平均繊維数は142〜1020本の範囲となるが、なかでも300〜800本であることが好ましい。

【0044】

強化繊維束(A)中の平均繊維数(N)が0.7×104/D2未満の場合、高い繊維体積含有率(Vf)を得る事が困難となる。また強化繊維束(A)中の平均繊維数(N)が6×104/D2以上の場合、局部的に厚い部分が生じ、ボイドの原因となりやすい。1mm以下の薄肉な成形体を得ようとした場合、単純に分繊しただけの繊維を用いたのでは、疎密が大きく、良好な物性が得られない。又、全ての繊維を開繊した場合には、より薄いものを得る事は容易になるが、繊維の交絡が多くなり、繊維体積含有率の高いものが得られない。式(1)で定義される臨界単糸以上の強化繊維束(A)と、単糸の状態又は臨界単糸数未満の強化繊維(B)を成形体内に同時に存在させることにより、薄肉であり、物性発現率の高い成形体を実現することが可能である。本発明の成形体は、各種の厚みとすることが可能であるが、厚みが0.2〜1mm程度の薄肉品も好適に得ることができる。

【0045】

ランダムマットの厚さにとくに制限はなく、1〜100mm厚みのものを得ることができる。本発明のランダムマットより薄肉の成形体が得られるという本発明の効果を発揮する点では2〜50mm厚みとすることが好ましい。

ランダムマット中の強化繊維と熱可塑性樹脂の割合は、ランダムマット製造時の各成分の仕込量により規定できる。しかし、繊維と樹脂の割合をより正確に評価したい場合には、次の方法で確認できる。例えば、構成成分の溶解性の違いを利用した方法として、1cm2から10cm2の試料の重量を秤量する。繊維または樹脂のいずれか一方を溶解、または分解する薬品を使用して溶解成分を抽出する。次に、残渣を洗浄および乾燥後に秤量する。残渣と溶解成分の重量、および繊維と樹脂の比重から、繊維と樹脂の体積分率を算出する。例えば、樹脂がポリプロピレンの場合、加熱したトルエンまたはキシレンを用いることにより、ポリプロピレンのみを溶解することができる。樹脂がポリアミドの場合は、加熱したギ酸によりポリアミドを分解することができる。樹脂がポリカーボネートの場合には加熱した塩素化炭化水素を用いることにより、ポリカーボネートを溶解することができる。また、強化繊維が炭素繊維やガラス繊維などの無機繊維の場合には、樹脂を燃焼除去することによってもそれぞれの重量および体積分率を算出できる。この場合、よく乾燥させた試料の重量を秤量後、電気炉等を用いて500〜700℃で5〜60分処理して樹脂成分を燃焼する。乾燥雰囲気で残留した繊維を放冷後、秤量することにより各成分の重量を算出することが出来る。

【0046】

本発明の成形体の製造方法に用いられるランダムマットは、強化繊維と熱可塑性樹脂を含むものである。用いられる強化繊維および熱可塑性樹脂の種類は上記の成形体の項に記載したものと同様である。

ランダムマットを構成する強化繊維は不連続であり、平均繊維長10〜100mm以下である。本発明のランダムマットはある程度長い強化繊維を含んで強化機能が発現できる事を特徴とし、好ましくは強化繊維の平均繊維長が15mm以上100mm以下であり、より好ましくは15mm以上80mm以下である。更には20mm以上60mm以下が好ましい。

【0047】

本発明の成形体の原料となるランダムマットは固体の熱可塑性樹脂を含み、繊維強化複合材料を得るためのプリフォームとなる。ランダムマットにおいては、熱可塑性樹脂が、繊維状および/または粒子状で存在することが好ましい。強化繊維と繊維状および/または粒子状の熱可塑性樹脂が混合して存在していることにより、含浸工程の型内で繊維と樹脂を大きく流動させる必要がなく、熱可塑性樹脂を容易に含浸できることを特徴とする。相溶可能なものであれば熱可塑性樹脂の種類を2種以上とすることもでき、また繊維状と粒子状のものを併用してもよい。

【0048】

繊維状の場合、繊度100〜5000dtexのもの、より好ましくは繊度1000〜2000dtexものがより好ましく、平均繊維長としては0.5〜50mmが好ましく、より好ましくは平均繊維長1〜10mmである。

【0049】

粒子状の場合、球状、細片状、あるいはペレットのような円柱状が好ましく挙げられる。球状の場合は、真円または楕円の回転体、あるいは卵状ような形状が好ましく挙げられる。球とした場合の好ましい平均粒子径は0.01〜1000μmである。より好ましくは平均粒子径0.1〜900μmものがより好ましく、更に好ましくは平均粒子径1〜800μmものがより好ましい。粒子径分布についてはとくに制限はないが、分布シャープなものがより薄い成形体を得る目的としてはより好ましいが、分級等の操作により所望の粒度分布として用いる事が出来る。

【0050】

細片状の場合、ペレットのような円柱状や、角柱状、リン片状が好ましい形状として挙げられる。この場合ある程度のアスペクト比を有しても良いが、好ましい長さは上記の繊維状の場合と同程度とする。

【0051】

[成形体の層構成]

成形体の水平部と水平部に対して縦方向に伸びた立上部がそれぞれ、強化繊維が実質的に面内2次元ランダム配向する層(X)を有することが、本発明の目的である薄肉、軽量、高剛性で意匠性に優れた成形体を得るためには好ましい。ここで「実質的に面内2次元ランダム配向」とは、繊維強化複合材料を構成する強化繊維が、繊維強化複合材料の接表面内に繊維軸の主配向方向があり、かつその面内において互いに直行する二方向に測定した引張弾性率の値のうち大きいものを小さいもので割った比が1.3を超えないことを言う。

【0052】

水平部と立上部の合流部に、強化繊維が実質的に面内2次元ランダム配向する層(X)と、強化繊維が水平部と立上部に連続的に配向する層(Y)と、強化繊維が実質的に面内2次元配向しておらず、かつ水平部と立上部に連続的に配向していない層(Z)からなる群の中から少なくとも2種を有することがさらに好ましい。それぞれの層の割合に特に制限はないが、形状が薄物で単純形状の場合には、(X)と(Y)の割合は高くなり、(Z)の割合は低くなる。形状が厚物で複雑形状の場合には、(X)と(Y)の割合は低くなり、(Z)の割合は高くなる。前者の場合、水平部の板厚に占める(X)と(Y)の割合はそれぞれ1〜45%が好ましく用いられ、後者の場合、水平部の板厚に占める(X)と(Y)の割合は1〜30%が好ましく用いられる。これにより、水平部と立上部の合流部分の強度を確保できるだけでなく、薄肉部では軽量性と高剛性を実現し、厚肉部では面内2次元ランダム配向する層(X)を最低限確保しつつ、3次元の複雑形状にも対応可能な繊維流動を実現することが可能となる。上記の(X)、(Y)、(Z)層の割合を成形体内部に実現するためには、該成形体に含まれる強化繊維が、下記式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、該成形体中の強化繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことが重要である。また、平均繊維長は10〜100mmとすることが、複雑な形状を有する成形体においても実質的に面内2次元ランダム配向する層を確保する上で、より好ましい。

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

成形体の用途が、筐体またはパネル状部材など製品の外板機能を有する場合は、リブやボスなどの複数の立上部が水平部の同一面側にあることが好ましい。このような成形体においては、水平部における立上部と相対する面に、強化繊維が実質的に面内2次元配向する層(X)が連続的に存在することが好ましい。これにより、薄肉、軽量、高剛性な成形体が得られるだけでなく、製品の外板に該当する部分の意匠性を高めることが出来る。このような層構成は、成形条件の制御により好ましく実現することが可能である。

【0053】

成形体の意匠性を高めるため、水平部および/もしくは立上部の外表面側に、加飾用のフィルムを貼り付けることも可能である。加飾フィルムの種類としては、ベースフィルム上に、文字や図形、模様等、所望の加飾パターンが形成されてなる転写箔や絵付ラベル、絵付フィルム等があり、成形体の表面に、この加飾フィルムの加飾パターンを転写し、或いは加飾フィルム自体を融着あるいは接着する方法が一般的に知られている。この場合、加飾フィルムと成形体の間に成形体の表面凹凸を埋めるための層が形成されていても良い。加飾フィルムは、後加工として貼り付けても良く、プレス用金型内に予めセットし、繊維強化複合材料と一括成形することも可能である。

【0054】

成形体に大きな荷重が作用する場合は、水平部および/もしくは立上部の一部を一方向材で補強することも可能である。この場合、成形体の外表面に一方向材を配置することが好ましく、裏表両側に配置してサンドイッチ構造とすることが成形時の反りを抑制する観点からさらに好ましい。一方向材の厚みは特に制限はないが、ランダムマットを成形した繊維強化複合材料の厚みの5〜100%が好ましく、10〜50%がさらに好ましい。

【0055】

なお成形体に含まれる強化繊維の上記の繊維束や平均繊維長などの規定は、一方向材などの部分を除く、主要部分についての規定である。なお平均繊維長とは成形体に含まれる強化繊維を無作為に取り出し、それらの繊維長の平均値で表されるものである。一方向材とは、長さ100mm以上の連続した強化繊維が熱可塑性樹脂(ランダム層に含まれる熱可塑性樹脂と同じものでも異なるものでも良い)中に一方向にそろえて配置されているものを言う。本発明において用いられる一方向材としては、複数の連続強化繊維を積層したものであっても良く、連続強化繊維の束をシート状にして角度を変えて積層したもの(多軸織物基材)を、ナイロン糸、ポリエステル糸、ガラス繊維糸等のステッチ糸で、この積層体を厚さ方向に貫通して、積層体の表面と裏面の間を表面方向に沿って往復しステッチしたような多軸織物であっても良い。一方向材においては、熱可塑性樹脂の存在量が、強化繊維100重量部に対し、50〜1000重量部であることが好ましい。より好ましくは、強化繊維100重量部に対し、熱可塑性樹脂55〜500重量部、更に好ましくは、強化繊維100重量部に対し、熱可塑性樹脂60〜300重量部である。

【0056】

[成形体の製造方法]

本発明の成形体は、以下の工程A−1)〜A−3)を含んで含浸〜成形を行うか、工程B−1)〜B−4)を含んで含浸〜成形を行う、繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法であって、

A−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る工程

A−2) A−1)で得られたプリプレグを、熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型に、下記式(3)で表されるチャージ率5〜100%以下となるように配置し、加圧する工程

A−3)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

B-1)ランダムマットを下記式(3)で表されるチャージ率5〜100%以下となるように金型に配置する工程

B-2)金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する工程(第1プレス工程)

B−3)1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるように加圧する工程(第2プレス工程)

B−4)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程により好ましく製造できる。

【0057】

工程A−1)〜A−3)を含んで含浸〜成形を行う方法は、いわゆるコールドプレス法である。工程B−1)〜B−4)を含んで含浸〜成形を行う方法は、いわゆるホットプレス法である。本発明の成形体には双方のプレス成形が適用可能であるが、成形時間をより短縮できる観点では、コールドプレス法がより好ましく用いられる。

【0058】

以上の工程はランダムマットの製造工程に引き続き連続的に行うこともできるし、いったんランダムマットを得た後、個別に行ってもよい。

【0059】

また、本発明においては、金型形状に対し低チャージで配置し、加圧することで基材を流動させることを特徴とする。そうすることにより、基材が複雑な形状に充填されやすくなる。通常、繊維強化複合材料を流動させると流動方向に強化繊維が配向する傾向があり、物性に異方性が生じる可能性があったが、本発明では、前述したランダムマットを用いることにより、強化繊維の等方性を保持したまま複雑な形状が得られる。基材のチャージ率は下記式(3)で5〜100%が好ましく、20〜95%がより好ましい。更に好ましい基材のチャージ率は50〜90%である。

【0060】

チャージ率=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3)

(ここで基材面積とは配置した全てのランダムマットまたはプリプレグの抜き方向への投影面積であり金型キャビティ投影面積とは抜き方向への投影面積である)

基材のチャージ率が5%より低いと、成形時に流動する過程で基材が冷えてしまい、所望の厚みを有する成形体が得られない虞がある。逆に、基材のチャージ率が100%を越すと、ある程度流動させて成形するという本発明の特徴が具現されない。さらに基材のチャージ率が100%を越すと基材のロスが増すばかりでなく、トリミング等の後加工が必要となり、生産性やコスト面で不利となる。

【0061】

[プリプレグ]

本発明において、工程A−1)〜A−3)を含んで含浸〜成形を行う場合、ランダムマットを熱可塑性樹脂が結晶性の場合は融点以上熱分解温度未満の温度まで、非晶性の場合はガラス転移温度以上熱分解温度未満の温度まで加熱することで、熱可塑性樹脂を含浸させプリプレグを得て成形に用いる。プリプレグにおける強化繊維の形態はランダムマット中における状態を保っている。すなわち、プリプレグ中の強化繊維はランダムマットにおける繊維長や等方性、開繊程度を維持しており、上記のランダムマットに記載したものと同様である。

【0062】

プリプレグにおいては、冷却することなくそのままA−2)の工程を行ってもよいし、熱可塑性樹脂を一旦含浸し固化するという工程を経てからA−2)の工程に進めてもよい。プリプレグにおいては、熱可塑性樹脂は部分的に溶けて溶着されていても良いが、繊維状および/または粒子状で存在することが好ましい。強化繊維と繊維状および/または粒子状の熱可塑性樹脂が混合して強化繊維の近傍に存在していることにより、成形時に熱可塑性樹脂を容易に含浸できることを特徴とする。上述のとおりランダムマットは強化繊維と繊維状または粒子状の熱可塑性樹脂が混合して存在しているので、熱可塑性樹脂を容易に含浸できることを特徴とする。プリプレグは得ようとする成形体の厚みの1〜10倍、好ましくは1〜5倍であることが好ましい。厚みの限定はないが、好ましくは0.1mm以上であり、上限は金型に配置して成形可能であればよく、実質30mm程度である。

【0063】

また、プリプレグは成形時の樹脂の含浸不良を極力抑えるために、ボイド率が0〜30%であることが好ましい。プリプレグのボイド率は、プリプレグの断面を光学顕微鏡で観察し、ボイドの存在面積を観察基材の断面積で除して算出する。観察は1つのプリプレグあたりn=5とし、その平均値をボイド率とする。

【0064】

[コールドプレス法]

工程A−1)〜A−3)を含んで含浸〜成形を行う場合(コールドプレス法の場合)について具体的に述べる。上記のとおり工程A−1)でA−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る。得られたプリプレグは、熱可塑性樹脂が結晶性の場合は融点以上熱分解温度未満の温度まで、非晶性の場合はガラス転移温度以上熱分解温度未満の温度に保つ、または再加熱して次の工程A−2)に用いる。プリプレグの温度は例えばプリプレグ表面にKタイプの熱電対を貼付け加熱炉外に設置した計測機により測定を行うことができる。

【0065】

工程A−2)で、プリプレグを熱可塑性樹脂の結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型内に配置し、プレス成形を行い成形させる。金型の温度は、熱可塑性樹脂の結晶性の場合は融点−200℃以上融点−10℃以下、非晶性の場合はガラス転移温度−200℃以上ガラス転移温度−10℃以下とすることが好ましい。プリプレグを金型中で冷却させ成形体を得た後、金型から成形体を取り出すことができる。金型の冷却方法にとくに限定はなく、金型内温調回路に冷却媒体を流すなどの方法により適宜冷却すれば良い。

プリプレグは下記式(3)で表されるチャージ率が5%以上100%以下となるように金型に配置する。

【0066】

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3) (ここで基材面積とは配置した全てのプリプレグの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

例えば、1枚または2〜10枚の重ね合わせたプリプレグを金型キャビティへ配置することができる。重ね合わせる場合、得ようとする成形体に応じて一部、または全体を重ね合わせて用いる。ここでプリプレグ端部の一部または全ての面が、金型キャビティエッジ部と接しないことが望ましい。また重ね合わせる場合、プリプレグは全て同一の形状である必要はなく、それぞれ一部または全部が重ね合わされば良い。

【0067】

工程A−3)では、型締めを行い加熱したプリプレグを目標圧力まで加圧し、賦形を完了させる。目標圧力に達するまでの時間は1〜10秒であることが望ましい。目標圧力は0.3MPa〜100MPa、好ましくは5MPa〜40MPaである。目標圧力到達後、金型との熱交換により熱可塑性樹脂の結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下まで冷却された後に型を開き、成形体を得る。

【0068】

チャージ率が5%未満の場合、成形体に割れやシワの発生、反りがなく金型末端まで繊維が充填されている成形体を得ることができるが、水平部で実質的に面内2次元ランダム配向する層が確保できない領域が増える為、物性発現率や意匠性が低下する傾向にある。

【0069】

チャージ率が100%を超え金型がオープンキャビティ構造を有する場合、金型末端まで繊維が充填されている成形体を得ることができるが、複雑形状を有した製品を成形する際には材料の絞りや引張により製品設計厚みに対して肉厚が変化してしまい制御が難しく特に端面は薄くなる傾向にある。偏肉形状を有する製品ではより制御が困難となる。また、成形体の端部にバリが発生してしまい、後加工での機械加工などによるトリミングが必要となるため、プロセスが複雑になるだけでなく、材料ロスが発生してしまう。

【0070】

チャージ率が100%を超え金型がクローズドキャビティ構造を有する場合、材料の割れやシワの発生はなく、表面外観も良好で、製品に反りがなく、実質的等方性を維持し、金型末端まで繊維が充填されている成形体を得ることができるが、製品端面部を金型のシェアエッジにてトリミングすることになる為、シェアエッジ部に損傷が引き起こされるので、長期間の連続の利用には適さない。また、製品形状が複雑な場合は、賦形時にシェアエッジ部が最初にプリプレグへ接触し、金型への追従を妨げる為、製品肉厚の制御が困難となる。

チャージ率5%以上100%未満とすることにより、強化繊維が実質的に面内2次元配向する層を確保しつつ、材料ロスやトリミングの手間を発生させることなく、軽量な成形体を高い生産性で製造することが可能となる。

【0071】

金型中でのプリプレグの厚みは得ようとする形状の厚みに合わせて適宜選択できる。但し、金型への基材のチャージ率が5%以上80%以下の時は、流動を適切に行う為に、プリプレグの厚みまたはプリプレグを積層した厚みの総和が1.0mm以上であることが好ましい。

【0072】

[ホットプレス成形]

工程B−1)〜B−4)を含んで含浸〜成形を行う場合について具体的に述べる。

B-1)で、ランダムマットを下記式(3)で表されるチャージ率が5%以上100%未満となるように金型に配置する。

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3) (ここで基材面積とは配置した全てのランダムマットの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

金型へのランダムマットの配置は例えば図1に示す通り、1枚または2〜10枚の重ね合わせたランダムマットを金型キャビティへ配置する。重ね合わせる場合、得ようとする成形体に応じて一部または全体を重ね合わせて用いる。ここでランダムマット端部の一部または全ての面が、金型キャビティエッジ部と接しないことが望ましい。また重ね合わせる場合、ランダムマットは全て同一の形状である必要はなく、それぞれ一部または全部が重ね合わされば良い。

【0073】

ついでB-2)工程では、金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する(第1プレス工程)。

【0074】

次いでB-3)工程では、1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるような第2プレス工程を行う。

【0075】

第1プレス工程は、ランダムマットを第1目標圧力まで加圧し、好ましくは0.5〜20分保持して、熱可塑性樹脂を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで暖める。次いで、第2プレス工程に移る間の時間は成形機の性能により適宜選択できるが、成形する時間を短縮する為、1〜10秒であることが望ましい。

【0076】

第2プレス工程は、1段または多段の加圧を行う工程であるが、成形の簡略化の目的では1段であることが好ましい。第2プレス工程の金型温度は、第1プレス工程における金型温度と同じでも、1℃以上熱分解温度未満まで昇温させても良い。第2プレス工程が多段である場合は後段ほど昇温させてもあるいは冷却させても良く、昇温と冷却を交互に施しても良い。

【0077】

第2プレス工程の合計のプレス時間は特に限定はないが、成形時間の短縮の観点から0.5〜10分であることが好ましい。

【0078】

また第1プレス工程の目標圧力は0.3MPa〜1.0MPa、好ましくは0.5MPa〜0.7MPaである。第2プレス工程の最終目標圧力は成形機の性能により適宜選択できるが、好ましくは1〜100MPaであり、より好ましくは2〜10MPa、より好ましくは2〜5MPaである。第2プレス工程の最終目標圧力は第1プレス工程の1.2〜100倍の圧力である。すなわちB−2〜B−3における成形圧力が0.3MPa〜100MPaであることが好ましい。

【0079】

第2プレス工程後、B−4)工程で、冷却媒体を使用して金型を熱可塑性樹脂の結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下まで冷却し成形体を得る。冷却後の温度は、熱可塑性樹脂の結晶性の場合は融点−200℃以上融点−10℃以下、非晶性の場合はガラス転移温度−200℃以上、ガラス転移温度−10℃以下とすることが好ましい。冷却工程に要する時間は冷却条件等により適宜コントロールできるが、成形時間の短縮の観点から0.5〜5分であることが好ましい。

【0080】

金型の冷却方法にとくに限定はなく、金型内温調回路に冷却媒体を流すなどの方法により適宜冷却すれば良い。

【0081】

チャージ率が5%未満の場合、成形体に割れやシワの発生、反りがなく金型末端まで繊維が充填されている成形体を得ることができるが、水平部で実質的に面内2次元ランダム配向する層が確保できない領域が増える為、物性発現率や意匠性が低下する傾向にある。

【0082】

金型中でのランダムマットの厚みは得ようとする形状の厚みに合わせて適宜選択できる。但し、流動を適切に行う為に、ランダムマットの厚みまたはランダムマットを積層した厚みの総和が0.5mm以上であることが好ましい。

【実施例】

【0083】

以下、本発明を実施例を用いて具体的に説明するが、本発明はこれらに限定されるものではない。

1)ランダムマットにおける強化繊維束の分析

強化繊維束(A)のマットの繊維全量に対する割合の求め方は、以下の通りである。

ランダムマットを100mm×100mmに切り出し、厚み(Ta)と重量を測定する(Wa)。

切り出したマットより、繊維束をピンセットで全て取り出し、繊維束を太さ毎に分類する。本実施例では分類は、太さ0.2mm程度単位で分類した。

分類毎に、全ての繊維束の長さ(Li)と重量(Wi)、繊維束数(I)を測定し、記録する。ピンセットにて取り出す事ができない程度に繊維束が小さいものについては、まとめて最後に重量を測定する(Wk)。このとき、1/1000gまで測定可能な天秤を用いる。なお、特に強化繊維を炭素繊維とした場合や、繊維長が短い場合には、繊維束の重量が小さく、測定が困難になる。こういった場合には、分類した繊維束を複数本まとめて重量を測定する。

測定後、以下の計算を行う。使用している強化繊維の繊度(F)より、個々の繊維束の繊維本数(Ni)は次式により求めた。

Ni=Wi/(Li×F)。

強化繊維束(A)中の平均繊維数(N)は以下の式により求める。

N=ΣNi/I

また、個々の繊維束の体積(Vi)及び、強化繊維束(A)の繊維全体に対する割合(VR)は、使用した強化繊維の繊維比重(ρ)を用いて次式により求めた。

Vi=Wi/ρ

VR=ΣVi/Va×100

ここで、Vaは切り出したマットの体積であり、Va=100×100×Ta

【0084】

2)成形体における強化繊維束分析

成形体については、500℃×1時間、炉内にて樹脂を燃焼除去した後、上記のランダムマットにおける方法と同様にして測定した。

【0085】

3)成形体における繊維配向の分析

複合材料を成形した後、繊維の等方性は、成形板の任意の方向、及びこれと直行する方向を基準とする引張り試験を行い、引張弾性率を測定し、測定した引張弾性率の値のうち大きいものを小さいもので割った比(Eδ)を測定する事で確認した。弾性率の比が1に近いほど、等方性に優れる材料である。

【0086】

4)成形体に含まれる強化繊維の平均繊維長の分析

得られた成形体に含まれる強化繊維平均繊維長は、500℃×1時間程度、炉内にて樹脂を除去した後、無作為に抽出した強化繊維100本の長さをルーペで1mm単位まで測定して記録し、測定した全ての強化繊維の長さ(Li)から、次式により平均繊維長(La)を求めた。

La=ΣLi/100

【0087】

5)成形体における繊維体積含有率の分析

成形体を500℃×1時間、炉内にて樹脂を燃焼除去し、処理前後の試料の重量を秤量することによって繊維分と樹脂分の重量を算出した。次に、各成分の比重を用いて、繊維体積含有率を算出した。

【0088】

6)充填性評価

ランダムマットおよび複合材料の流動性や成形性を評価する目的で、成形体の外観、特にリブやボスの端部を目視評価した。リブやボスの端部まで材料が充填され、成形体に欠陥が見られない場合を○、わずかに欠陥が見られる場合を△、充填が不十分で成形体に明らかな欠陥がある場合を×とした。

【0089】

7)寸法安定性の評価

寸法安定性の尺度として反りの有無を評価した。成形後、十分に放置して室温まで降温した成形体を表面が平らな台の上において反りを確認した。反りが1mm未満を○、1〜5mmを△、5mm以上を×とした。

【0090】

[参考例1]

炭素繊維(東邦テナックス社製:テナックスSTS40−24KS(繊維径7μm、繊維幅10mm))を20mm幅に開繊しながら、繊維長10mmにカットし、炭素繊維の供給量を301g/minでテーパー管内に導入し、テーパー管内で空気を炭素繊維に吹き付けて繊維束を部分的に開繊しつつ、テーパー管出口の下部に設置したテーブル上に散布した。またマトリックス樹脂として、平均粒径が約710μmに冷凍粉砕したポリカーボネート樹脂(帝人化成社製のポリカーボネート:パンライトL−1225L ガラス転移温度145〜150℃、熱分解温度350℃)を480g/minでテーパー管内に供給し、炭素繊維と同時に散布することで、平均繊維長10mmの炭素繊維とポリカーボネートが混合された、厚み1mm程度のランダムマットを得た。得られたランダムマットの平均繊維長(La)及び強化繊維束(A)の割合と、平均繊維数(N)を調べたところ、平均繊維長(La)は10mm、式(3)で定義される臨界単糸数は86であり、強化繊維束(A)について、マットの繊維全量に対する割合は35%、強化繊維束(A)中の平均繊維数(N)は240であった。

【0091】

[参考例2]

炭素繊維(東邦テナックス社製:テナックスIMS60−12K(平均繊維径5μm、繊維幅6mm))を長さ20mmにカットし、炭素繊維の供給量を1222g/minでテーパー管内に導入し、テーパー管内で空気を炭素繊維に吹き付けて繊維束を部分的に開繊しつつ、テーパー管出口の下部に設置したテーブル上に散布した。またマトリックス樹脂として、2mmにドライカットしたPA66繊維(旭化成せんい製のポリアミド66繊維:T5ナイロン(繊度1400dtex)融点260℃、熱分解温度約310℃)を3000g/minでテーパー管内に供給し、炭素繊維と同時に散布することで、平均繊維長20mmの炭素繊維とポリアミド66が混合された、厚み10mm程度のランダムマットを得た。得られたランダムマットの平均繊維長(La)及び強化繊維束(A)の割合と、平均繊維数(N)を調べたところ、平均繊維長は20mm、式(3)で定義される臨界単糸数は120であり、強化繊維束(A)について、マットの繊維全量に対する割合は86%、強化繊維束(A)中の平均繊維数(N)は900であった。

【0092】

[参考例3]

ガラス繊維(日本電気硝子社製:EX−2500(平均繊維径15μm、繊維幅9mm)を長さ50mmにカットし、ガラス繊維の供給量を412g/minでテーパー管内に導入し、テーパー管内で空気を炭素繊維に吹き付けて繊維束を部分的に開繊しつつ、テーパー管出口の下部に設置したテーブル上に散布した。またマトリックス樹脂として、平均粒径が約1mmに冷凍粉砕したポリプロピレン樹脂(プライムポリマー製のポリプロピレン:プライムポリプロJ108M 融点170℃、熱分解温度約280℃)を600g/minでテーパー管内に供給し、ガラス繊維と同時に散布することで、平均繊維長50mmのガラス繊維とPPが混合された、厚み1mm程度のランダムマットを得た。得られたランダムマットの平均繊維長(La)及び強化繊維束(A)の割合と、平均繊維数(N)を調べたところ、平均繊維長(La)は50mm、式(3)で定義される臨界単糸数は40であり、強化繊維束(A)について、マットの繊維全量に対する割合は68%、強化繊維束(A)中の平均繊維数(N)は60であった。

【0093】

[参考例4]

炭素繊維(東邦テナックス社製:テナックスSTS40−24KS(繊維径7μm、繊維幅10mm))を20mm幅に開繊しながら、繊維長10mmにカットし、炭素繊維の供給量を301g/minでテーパー管内に導入し、テーパー管内では空気を炭素繊維に吹き付けず、テーパー管出口の下部に設置したテーブル上に散布した。またマトリックス樹脂として、平均粒径が約710μmに冷凍粉砕したポリカーボネート樹脂(帝人化成製のポリカーボネート:パンライトL−1225L ガラス転移温度145〜150℃、熱分解温度350℃)を480g/minでテーパー管内に供給し、炭素繊維と同時に散布することで、平均繊維長10mmの炭素繊維とポリカーボネートが混合された、厚み1mm程度のランダムマットを得た。得られたランダムマットの平均繊維長(La)及び強化繊維束(A)の割合と、平均繊維数(N)を調べたところ、平均繊維長(La)は10mm、式(3)で定義される臨界単糸数は86であり、強化繊維束(A)について、マットの繊維全量に対する割合は100%、強化繊維束(A)中の平均繊維数(N)は24000であった。

【0094】

参考例1〜4で作製したランダムマットを川崎油工製の500t油圧式プレス機を用いて含浸、成形した。成形用金型は図1、2に示す金型を用いた。

【0095】

[実施例1]

参考例1で作製したランダムマットを、含浸用の平板金型をセットした川崎油工製プレス機を用いて300℃、4MPaで5分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み0.6mm、繊維体積含有率30%の複合材料基材を得た。

次に、得られた複合材料基材をNGKキルンテック製のIRオーブンを用いて300℃に加熱したものを4枚重ね、金型温度を120℃に設定した図1の金型の水平部に、チャージ率80%となる様に配置して10MPaの圧力で60秒間コールドプレスした。

得られた成形体は、側壁および、それぞれのリブとボスの末端まで複合材料が充填されていた(○)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は1.04〜1.05であり、等方性を保持していることが確認された。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、共に30%で差はなかった。また、成形体の反りは1mm以下であり、良好な寸法安定性を示した(○)。

【0096】

[実施例2]

参考例2で作製したランダムマットを、含浸用の平板金型をセットした川崎油工製プレス機を用いて280℃、3MPaで5分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み3.2mm、繊維体積含有率20%の複合材料基材を得た。

次に、得られた複合材料基材をNGKキルンテック製のIRオーブンを用いて280℃に加熱したものを、金型温度を100℃に設定した図1の金型の水平部に、チャージ率60%となる様に配置して10MPaの圧力で60秒間コールドプレスした。

得られた成形体は、側壁および、それぞれのリブとボスの末端まで複合材料が充填されていた(○)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は1.09〜1.10であり、等方性を保持していることが確認された。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、共に20%で差はなかった。また、成形体の反りは1mm以下であり、良好な寸法安定性を示した(○)。

【0097】

[実施例3]

参考例3で作製したランダムマットを、含浸用の平板金型をセットした川崎油工製プレス機を用いて220℃、3MPaで5分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み0.6mm、繊維体積含有率20%の複合材料基材を得た。

次に、得られた複合材料基材をNGKキルンテック製のIRオーブンを用いて220℃に加熱したものを4枚重ね、金型温度を100℃に設定した図1の金型の水平部に、チャージ率80%となる様に配置して10MPaの圧力で60秒間コールドプレスした。

得られた成形体は、側壁および、それぞれのリブとボスの末端まで複合材料が充填されていた(○)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は1.07〜1.08であり、等方性を保持していることが確認された。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、共に20%で差はなかった。また、成形体の反りは1mm以下であり、良好な寸法安定性を示した(○)。

【0098】

[実施例4]

参考例1で作製したランダムマットを4枚重ね、図1の金型をセットした川崎油工製プレス機の金型水平部にチャージ率80%となるように配置して、300℃、10MPaで7分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み2.0mm、繊維体積含有率30%の成形体を得た。

得られた成形体は、側壁および、それぞれのリブとボスの末端まで複合材料が充填されていた(○)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は1.12〜1.13であり、等方性を保持していることが確認された。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、共に30%で差はなかった。また、成形体の反りは約3mmであり、比較的良好な寸法安定性を示した(△)。

【0099】

[比較例1]

参考例4で作製したランダムマットを、含浸用の平板金型をセットした川崎油工製プレス機を用いて300℃、4MPaで5分間ホットプレスした後、50℃まで冷却して、樹脂含浸度99%、厚み0.6mm、繊維体積含有率30%の複合材料基材を得た。

次に、得られた複合材料基材をNGKキルンテック製のIRオーブンを用いて300℃に加熱したものを4枚重ね、金型温度を120℃に設定した図1の金型の水平部に、チャージ率80%となる様に配置して10MPaの圧力で60秒間コールドプレスした。

得られた成形体は、側壁、リブ、ボスの端部に未充填化所が確認された(×)。成形体の水平部、側壁、およびリブ部の引張弾性率を測定したところ、互いに直行する二方向の引張弾性率の比は2.05〜2.35であり、異方性であった。成形体の水平部、およびボス部の繊維体積含有率を測定した結果、水平部30%に対し、ボスは24%で差が見られた。また、成形体の反りが約10mmあり、寸法安定性に問題があった。(×)。

【0100】

【表1】

【符号の説明】

【0101】

1 水平部 長さ400mm、幅200mm、厚み2mm

2 側壁 高さ30mm、厚み2mm

3A リブ1 高さ30mm、厚み2mm

3B リブ2 高さ10〜30mm、厚み2mm

3C リブ3 高さ10〜30mm、厚み1mm

4A ボス1 高さ30mm、中空部径5mm、肉厚2mm

4B ボス2 高さ15mm、中空部径5mm、肉厚2mm

4C ボス3 高さ30mm、中空部径5mm、肉厚1mm

4D ボス4 高さ15mm、中空部径5mm、肉厚1mm

【特許請求の範囲】

【請求項1】

平均繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成されるランダムマットについて、以下の工程A−1)〜A−3)を含んで含浸〜成形を行うか、工程B−1)〜B−4)を含んで含浸〜成形を行う、繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法であって、

A−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る工程

A−2) A−1)で得られたプリプレグを、熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型に、下記式(3)で表されるチャージ率5〜100%以下となるように配置し、加圧する工程

A−3)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

B-1)ランダムマットを下記式(3)で表されるチャージ率5〜100%以下となるように金型に配置する工程

B-2)金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する工程(第1プレス工程)

B−3)1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるように加圧する工程(第2プレス工程)

B−4)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

ランダムマットは、強化繊維が25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、マットの繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とする繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法。

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3)

(ここで基材面積とは配置した全てのランダムマットまたはプリプレグの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

【請求項2】

式(3)におけるチャージ率が50%以上90%以下である請求項1に記載の成形体の製造方法。

【請求項3】

水平部に対して縦方向に伸びた立上部が、リブおよび/またはボス部である請求項1または2に記載の成形体の製造方法。

【請求項4】

強化繊維100重量部に対し、熱可塑性樹脂50〜1000重量部の繊維強化複合材料からなり、立上部とそれ以外の部位における繊維体積含有率(Vf)の大きいほうの値を小さい方の値で割った比が1.0〜1.2となる、請求項1〜3のいずれかに記載の製造方法で得られる成形体。

【請求項5】

水平部に対して縦方向に伸びた立上部を有する成形体であって、立上部のぞれぞれ任意の方向、及びこれと直交する方向についての引張弾性率の大きい方の値を小さい方の値で割った比(Eδ)が1.0から1.3となる、請求項1〜4のいずれかに記載の製造方法で得られる成形体。

【請求項6】

熱可塑性樹脂中に不連続の強化繊維がランダム配向して存在する強化繊維100重量部に対し、熱可塑性樹脂50〜1000重量部の繊維強化複合材料から構成され、水平部に対して縦方向に伸びた立上部を有する成形体であって、立上部における強化繊維の平均繊維長が5〜100mmであり、繊維体積含有率(Vf)が5〜80%である成形体。

【請求項1】

平均繊維長10〜100mmの強化繊維と熱可塑性樹脂とから構成されるランダムマットについて、以下の工程A−1)〜A−3)を含んで含浸〜成形を行うか、工程B−1)〜B−4)を含んで含浸〜成形を行う、繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法であって、

A−1)ランダムマットを、熱可塑性樹脂が結晶性の場合は融点以上分解温度未満、非晶性の場合はガラス転移温度以上分解温度未満に加温し、加圧して熱可塑性樹脂を強化繊維束内に含浸させプリプレグを得る工程

A−2) A−1)で得られたプリプレグを、熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に温度調節された金型に、下記式(3)で表されるチャージ率5〜100%以下となるように配置し、加圧する工程

A−3)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

B-1)ランダムマットを下記式(3)で表されるチャージ率5〜100%以下となるように金型に配置する工程

B-2)金型を熱可塑性樹脂が結晶性の場合は熱可塑性樹脂の融点以上熱分解温度未満の温度まで、非晶性の場合は熱可塑性樹脂のガラス転移温度以上熱分解温度未満の温度まで昇温しつつ、加圧する工程(第1プレス工程)

B−3)1段以上であり、最終段の圧力が第1プレス工程の圧力の1.2倍〜100倍となるように加圧する工程(第2プレス工程)

B−4)熱可塑性樹脂が結晶性の場合は融点以下、非晶性の場合はガラス転移温度以下に金型温度を調節することにより成形を完結させる工程

ランダムマットは、強化繊維が25〜3000g/m2の目付けにて実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される強化繊維束(A)について、マットの繊維全量に対する割合が30Vol%以上90Vol%未満であり、かつ強化繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とする繊維強化複合材料からなる水平部に対して縦方向に伸びた立上部を有する成形体の製造方法。

臨界単糸数=600/D (1)

0.7×104/D2<N<6×104/D2 (2)

(ここでDは強化繊維の平均繊維径(μm)である)

チャージ率(%)=100×基材面積(mm2)/金型キャビティ投影面積(mm2)(3)

(ここで基材面積とは配置した全てのランダムマットまたはプリプレグの抜き方向への投影面積であり、金型キャビティ投影面積とは抜き方向への投影面積である)

【請求項2】

式(3)におけるチャージ率が50%以上90%以下である請求項1に記載の成形体の製造方法。

【請求項3】

水平部に対して縦方向に伸びた立上部が、リブおよび/またはボス部である請求項1または2に記載の成形体の製造方法。

【請求項4】

強化繊維100重量部に対し、熱可塑性樹脂50〜1000重量部の繊維強化複合材料からなり、立上部とそれ以外の部位における繊維体積含有率(Vf)の大きいほうの値を小さい方の値で割った比が1.0〜1.2となる、請求項1〜3のいずれかに記載の製造方法で得られる成形体。

【請求項5】

水平部に対して縦方向に伸びた立上部を有する成形体であって、立上部のぞれぞれ任意の方向、及びこれと直交する方向についての引張弾性率の大きい方の値を小さい方の値で割った比(Eδ)が1.0から1.3となる、請求項1〜4のいずれかに記載の製造方法で得られる成形体。

【請求項6】

熱可塑性樹脂中に不連続の強化繊維がランダム配向して存在する強化繊維100重量部に対し、熱可塑性樹脂50〜1000重量部の繊維強化複合材料から構成され、水平部に対して縦方向に伸びた立上部を有する成形体であって、立上部における強化繊維の平均繊維長が5〜100mmであり、繊維体積含有率(Vf)が5〜80%である成形体。

【図1】

【図2】

【図2】

【公開番号】特開2013−10254(P2013−10254A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−144424(P2011−144424)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

[ Back to top ]