立体両面丸編地

【課題】ボリューム感、クッション性、耐ヘタリ性、圧縮弾性回復性、保温性、機械強度、耐久性に優れ、資材用途や衣料用途に適する立体両面丸編地を効率的に低コストで提供する。

【解決手段】裏地糸、表地糸、該裏地糸と表地糸とを接結する表裏地接結糸の三層構造両面丸編地からなり、表裏地接結糸が裏地糸で連続2コース以上を形成する裏側ニット編目と表地糸で連続2コース以上を形成する表側ニット編目の内側へ交互にタック編目にて接結され、かつ、該接結糸が編地断面のウエール列方向およびコース列方向ともトラス形状に接結されていることを特徴とする立体両面丸編地。

【解決手段】裏地糸、表地糸、該裏地糸と表地糸とを接結する表裏地接結糸の三層構造両面丸編地からなり、表裏地接結糸が裏地糸で連続2コース以上を形成する裏側ニット編目と表地糸で連続2コース以上を形成する表側ニット編目の内側へ交互にタック編目にて接結され、かつ、該接結糸が編地断面のウエール列方向およびコース列方向ともトラス形状に接結されていることを特徴とする立体両面丸編地。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、立体両面丸編地に関する。さらに詳しくは、両面丸編地でありながらボリューム感、クッション性、耐ヘタリ性、保温性、機械強度、耐久性に優れ、資材用途や衣料用途に最適な立体両面丸編地に関するものである。

【背景技術】

【0002】

従来から、自動車用シート材、電車等の車両用シート材、一般家庭で用いられる食卓用椅子シート材、応接用椅子シート材、寝床用パット材等の各種分野におけるクッション材としては、織物のモケット地、通常の織物、編物の経編からなる三層立体構造ダブルラッシェル地、通常の経編地や丸編地、あるいは、織物または編物とポリウレタン発泡フォームとのボンディング材などが使われてきており、また、高級品になると牛革等が多く使われてきた。

【0003】

これらの資材用素材の分野では、例えば、織物のモケット地や通常の織物においては、シート材としての厚さが薄いことからクッション性に劣り、また、その製造工程の煩雑さに伴いコストがアップするという問題点がある。

【0004】

また、衣料用素材の分野では、激しい運動に伴うスライディング衝撃吸収材として編物とポリウレタン発泡フォームとのボンディング材がある。高保温性を特徴とするスポーツウエア用の裏地材としては、編物の経編からなる三層立体構造ダブルラッシェル地がある。

【0005】

従来、丸編地からの表地糸、裏地糸、該表地糸と裏地糸とを接結する表裏地接結糸の三層構造両面丸編地からなる立体両面丸編地の一番の問題点は、編地構造的には立体的な三層構造であるものの、編地中層の表裏地接結糸が表地側あるいは裏地側の一方向に傾斜することにより編地厚さが減少し、クッション性や保温性が低下することである。

【0006】

この現象の一番大きな理由としては、編機上で編地が編み下がるとき、編組織の編成配列順により、表地側か裏地側かのいずれか一方が先に編み下がる側に表裏地接結糸が追従することから起きる現象であり、次の理由としては、編機のシリンダー釜とダイヤル釜の間隔で編地が形成されるとき、該間隔に対し編地が垂直に編み下げられずに、ある角度を持って編み下げられるために起きる現象の相乗効果と考えられる。また、クッション材として使用されるときには、生地の上から加圧される荷重のズレにより表裏地接結糸が一方向に傾斜して倒れる現象がある。

【0007】

一方、経編地の三層立体構造ダブルラッシェル地においては、表地糸、裏地糸、該表地糸と裏地糸とを接結する表裏地接結糸が縦と斜め方向へ表地側と裏地側交互に接結されることから、この表裏地接結糸がトラス構造(トラス構造とは、水平力に対する安定性と強度を持たせるために三角形を基本とした構造物の骨組み)となり、前記丸編地のように表裏地接結糸が一方向に傾斜して倒れる現象が起きない。

【0008】

しかし、経編地であるため、生地厚さも一般的には10mm程度以下までと限界があり、また、製編に要する使用糸本数の多さからくる煩雑さから、製造コストも高くなるという問題点がある。

【0009】

通常の丸編地においては、製造法は簡単で、生地厚さが最大2.5mm程度までと、厚さにおいては、クッション材としてのクッション性を得るために十分であるものの、1.5mm程度を越えると先に述べた一方向に傾斜する現象が顕著に現れ、クッション性を損なってしまう。また機械的強度にも劣るという問題点がある。

【0010】

織物または編物とポリウレタン発泡フォームとのボンディング材も多く使用されているが、ボンディング工程に伴う製造コストアップ、および廃棄焼却されるときの環境問題を持っている。

【0011】

特許文献1には、両面丸編地でありながら編地断面形状面からクッション性、耐へたり性、機械的強度、耐久性を維持しながら身体へのフィット性に優れた座席シート材が提案されている。

【0012】

また、特許文献2には、丸編地の高いクッション性を得るために、表地と裏地を接結する接結糸が高捲縮糸と熱融着糸からなるダンボールニットが提案されている。

【0013】

しかし、いずれも優れたクッション性や耐へたり性については検討がされているが、丸編地の表裏地接結糸が一方向に傾斜して倒れる現象を防ぐことに関しては検討がなされていない。すなわち、編地中層の表裏地接結糸が一方向に傾斜することなく編地厚さの減少を防ぎ、資材用や衣料用に使用できる十分なクッション性や保温性を保持し、かつ、低コストで機械的強度にも安定した立体両面丸編地は、いまだ提案も実現もされていないのが実状であった。

【0014】

このような観点から、本発明者らは、立体両面丸編地に関して、各種の検討を重ねた。

【0015】

まず、従来から検討され実現もされてきた立体両面丸編地の代表的な例について編方図で説明する。

【0016】

なお、図中、符号a〜hは立体両面丸編地である両面丸編地片面(ダイヤル針面)1コースを形成させるに必要な編目、i〜pは編地他面(シリンダー針面)1コースを形成させるに必要な編目、イ(1〜n)〜ハ(1〜n)は編地構成糸であり、D1〜D8は編成に必要なダイヤル側編針、C1〜C8は編成に必要なシリンダー側編針、F1〜F24は編地1完全編組織を形成させるに必要な編機の給糸番号を示す。

【0017】

編方図4は、従来から検討され実現もされてきた立体両面丸編地を示したものであり、編機での給糸数がF1〜F6の6給糸で、かつ、使用糸もイ(1)〜ハ(2)までの6本を用いて1完全編組織を形成する両面丸編地である。編成順としては、まずF1での1/1交互両面タック編目から、次にF2でのダイヤル針側の全針ニット編目、F3でのシリンダー針側の全針ニット編目、再びF4での1/1交互両面タック編目、F5でのダイヤル針側の全針ニット編目、F6でのシリンダー針側の全針ニット編目の順であり、ダイヤル針側の全針ニット編目とシリンダー針側の全針ニット編目が交互に編成される。

【0018】

すなわち、F1〜F3の3給糸で表裏1コースを次のF4〜F6の3給糸で表裏1コースの合計表裏2コースで編地1完全編組織を形成させる。この組織は、表裏地接結糸イ(1)とニ(1)、裏地糸ロ(1)とロ(2)、表地糸ハ(1)とハ(2)の6種類の構成糸からなり、裏地糸ロ(1)とロ(2)はニット編目によりa、b、c、d、e、f、g、hで片面(ダイヤル針側)の合計2コースを形成する。表地糸ハ(1)とハ(2)はニット編目によりi、j、k、l、m、n、o、pで他面(シリンダー針側)の合計2コースを形成する。表裏地接結糸イ(1)とニ(1)の内、イ(1)は片面(ダイヤル針側)のニット編目a、c、e、gと他面(シリンダー針側)のニット編目j、l、n、pの各々の内側へ交互にタックで接結される。他の表裏地接結糸ニ(1)は、表裏地接結糸イ(1)で接結されなかった片面(ダイヤル針側)のニット編目b、d、f、hと他面(シリンダー針側)ニット編目i、k、m、oの各々の内側へ交互にタックで接結されて、表裏地がフラット形状の立体両面丸編地を形成する。

【0019】

これを更に編地断面モデル図で説明する。図5は編地断面のウエール列方向(編地の幅方向)とコース列方向(編地の長さ方向)を示す。また、図6は、コース列方向の編地断面モデル図を示す。この図5、図6において、編地の表地糸ハ(1)とハ(2)面は、表裏地接結糸イ(1)とニ(1)を介して、ある角度θ1のずれを持って裏地糸ロ(1)とロ(2)面と接結される。

【0020】

ここで、表地面と裏地面がある角度θ1のずれを持って接結される理由を編方図で説明すると、編方図4におけるF1給糸の両面タック糸イ(1)およびF4給糸の両面タック糸ニ(1)のタック編目が、次のF2給糸のロ(1)とF3給糸のハ(1)およびF5給糸のロ(2)とF6給糸のハ(2)のニット編目により直ちにノックオーバーされて編目が形成される。すなわち、表裏地接結糸イ(1)またはニ(1)は、編地の表地糸ハ(1)またはハ(2)面と裏地糸ロ(1)またはロ(2)面と図5のコース列方向において編成瞬時には直角状(θ1=約90度)で接結されるものの、両面タック編目が次のニット編目により直ちにノックオーバーされ表裏地面と接結されるため、編機上での編成順の早いニット編目にそのタック編目が引っ張られることから、コース列方向においては直角状に接結されたタック編目は、編成後には図5と図6のように、ある角度θ1を持って傾いて表裏地が接結される。また、先に述べたように編機のシリンダー釜とダイヤル釜の間隔で編地が形成されるとき、該間隔に対し編地が垂直に編み下げられずに、ある角度を持って編み下げられるために起きる現象と表裏地の微妙な編地密度差等がこの傾きを増長させることになる。本発明者らがこの傾き角度θ1を3.5倍で撮影した拡大写真で観察したところ、約30〜50度程度であった。

【0021】

このような立体両面丸編地は、図5、図6のモデル図で示すように表裏接結糸が一方向に傾きその厚さH1が編地設計値よりも小さくなることから、クッション材として十分なクッション性と圧縮弾性回復性、ボリューム感、耐ヘタリ性を得ることができなかった。また、衣料用としても十分なクッション性や保温性を得ることができなかった。

【特許文献1】特開2001−214346号公報

【特許文献2】特開平7−316959号公報

【発明の開示】

【発明が解決しようとする課題】

【0022】

上述したような点に鑑み、本発明は、かかる従来の立体両面丸編地の欠点を解決し、ボリューム感、クッション性、耐ヘタリ性、圧縮弾性回復性、保温性、機械強度、耐久性に優れ、資材用途や衣料用途に適する立体両面丸編地を効率的に低コストで提供することを目的とするものである。

【課題を解決するための手段】

【0023】

かかる課題を解決するために、本発明の立体両面丸編地は、以下の(1)の構成からなるものである。

(1)裏地糸、表地糸、該裏地糸と表地糸とを接結する表裏地接結糸の三層構造両面丸編地からなり、前記表裏地接結糸が前記裏地糸で連続2コース以上を形成する裏側ニット編目と前記表地糸で連続2コース以上を形成する表側ニット編目の内側へ交互にタック編目にて接結され、かつ、該表裏地接結糸は編地断面のウエール列方向およびコース列方向ともトラス形状に接結されていることを特徴とする立体両面丸編地。

【0024】

また、かかる本発明の立体両面丸編地において、その具体的構成として、より好ましくは、以下の(2)〜(6)のいずれかの構成からなるものである。

(2)前記表裏地接結糸で接結される前記裏地糸側タック編目および前記表地糸側タック編目の各々は、そのタック編目と同一編目位置で2編目以上連続してニット編目に形成され、前記表裏地接結糸が編地断面のウエール列方向およびコース列方向ともトラス形状に形成されることを特徴とする上記(1)記載の立体両面丸編地。

(3)前記表裏地接結糸が、モノフィラメント糸、マルチフィラメント糸、紡績糸の少なくとも一種以上であることを特徴とする上記(1)または(2)記載の立体両面丸編地。

(4)前記立体両面丸編地の厚さが、1.5〜20mmであることを特徴とする上記(1)〜(3)のいずれか1項に記載の立体両面丸編地。

(5)前記立体両面丸編地の目付が、80〜1200g/m2 であることを特徴とする上記(1)〜(4)のいずれか1項に記載の立体両面丸編地。

(6)前記立体両面丸編地のかさ高度が、3.0〜16.0cm3 /gであることを特徴とする上記(1)〜(5)のいずれか1項に記載の立体両面丸編地。

【発明の効果】

【0025】

本発明の立体両面丸編地によれば、三層構造両面丸編地の表裏地接結糸を編地断面のウエール列方向およびコース列方向ともトラス構造に接結させることにより、従来の立体両面丸編地に比べ、ボリューム感、クッション性、耐ヘタリ性、圧縮弾性回復性、保温性、機械強度、耐久性に優れ、資材用途や衣料用途に適する立体両面丸編地を効率的に低コストで提供することができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の立体両面丸編地について、図面を用い、前述した従来からの立体両面丸編地と比較しながら詳細に説明する。

【0027】

次に、本発明の一例である編地を示している編方図1について説明する。本発明の編方図1は、編機での給糸数がF1〜F6の6給糸で、かつ、使用糸もイ(1)〜ハ(2)までの6本を用いて1完全編組織を形成する両面丸編地である。

【0028】

編成順としては、まずF1での1/1交互両面タック編目から、次にF2でのダイヤル針側の全針ニット編目、再びF3でのダイヤル針側の全針ニット編目、続いてF4での1/1交互両面タック編目、F5でのシリンダー針側の全針ニット編目、再びF6でのシリンダー針側の全針ニット編目の順であり、先にダイヤル針側の全針ニット編目が連続2回と次にシリンダー針側の全針ニット編目が連続2回で編成される。

【0029】

すなわち、F1〜F3の3給糸で裏側2コースを次のF4〜F6の3給糸で表側2コースの合計表裏側2コースで編地1完全編組織を形成させる。この組織は、表裏地接結糸イ(1)とニ(1)、裏地糸ロ(1)とロ(2)、表地糸ハ(1)とハ(2)の6種類の構成糸からなり、裏地糸ロ(1)とロ(2)はニット編目によりa、b、c、d、e、f、g、hで片面(ダイヤル針側)の連続2コースを形成する。表地糸ハ(1)とハ(2)はニット編目によりi、j、k、l、m、n、o、pで他面(シリンダー針側)の連続2コースを形成する。表裏地接結糸イ(1)とニ(1)のうち、イ(1)は片面(ダイヤル針側)のニット編目a、c、e、gと他面(シリンダー針側)のニット編目j、l、n、pの各々の内側へ交互にタックで接結される。他の表裏地接結糸ニ(1)は、表裏接結糸イ(1)で接結されなかった片面(ダイヤル針側)のニット編目b、d、f、hと他面(シリンダー針側)ニット編目i、k、m、oの各々の内側へ交互にタックで接結されて、表裏地がフラット形状の立体両面丸編地を形成する。

【0030】

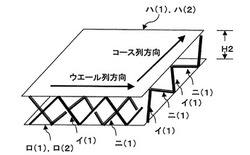

これを更に編地断面モデル図で説明する。図7は編地断面のウエール列方向(編地の幅方向)とコース列方向(編地の長さ方向)を示す。図8は編地断面のウエール列方向を、図9は、コース列方向の編地断面モデル図を示す。この図7、図8、図9において、編地の表地糸ハ(1)、ハ(2)面と裏地糸ロ(1)とロ(2)面は、表裏地接結糸イ(1)とニ(1)により、編地断面のウエール列方向およびコース列方向ともトラス形状に接結される。この場合、前記した編方図4のような編成上からくる不安定なずれ角度であるθ1は生じない。このトラス形状に接結されることから編地の表地面と裏地面の間隔は安定し、水平力に対して安定した強度を保持することになる。

【0031】

このトラス形状となる理由としては、編方図1の給糸F1でダイヤル針側およびシリンダー針側が1/1交互両面タック編目が形成される。この1/1交互両面タック編目のダイヤル針側タック編目は、次のF2でダイヤル針側の全針ニット編目によりクリヤーされ、F1の表裏地接結糸イ(1)は、F2の裏地糸ロ(1)のa、c、e、gの編目に接結される。次に、F3の裏地糸ロ(2)がF2と同様にダイヤル針側の全針ニット編目の編成が続くため、表裏地接結糸イ(1)には裏地糸1コース分の斜め方向の遊び間隔が与えられることになる。

【0032】

続く給糸F4の表裏地接結糸ニ(1)で先の給糸F1と逆の1/1交互両面タック編目が形成される。この1/1交互両面タック編目のシリンダー針側タック編目は、次のF5でシリンダー針側の全針ニット編目によりクリヤーされ、F4の表裏地接結糸ニ(1)は、F5の表地糸ハ(1)のi、k、m、oの編目に接結される。次にF6の表地糸ハ(2)がF5と同様にシリンダー針側の全針ニット編目の編成が続くため、表裏地接結糸ニ(1)には表裏地接結糸イ(1)とは逆の表地糸1コース分で、かつ斜め方向の遊び間隔が与えられることになる。

【0033】

先に説明した編方図4においては、給糸F1の表裏地接結糸イ(1)が次の給糸F2のダイヤル針側の全針ニット編目とその次に続く給糸F3のシリンダー針側の全針ニット編目と直ちに結接される。続いて給糸F4、F5、F6が同じ編成動作を繰り返して編成されるため、表裏地接結糸イ(1)とニ(1)が裏地糸1コース分および表地糸1コース分の斜め方向の遊び間隔が全く形成されない点が、本発明とは大きく異なる。

【0034】

これを更に別の編地断面モデル図で説明する。図8の編地断面のウエール列方向と図9のコース列方向の編地断面モデル図において、編地の表地糸ハ(1)とハ(2)面は、表裏地接結糸イ(1)とニ(1)を介して、裏地糸ロ(1)とロ(2)面と接結される。

【0035】

図8の編地断面のウエール列方向においては、表裏地接結糸イ(1)とニ(1)は互いに編針1針分がウエール列方向にずれたトラス形状となり表裏地が接結される。一方、図9のコース列方向においては、表裏地接結糸イ(1)とニ(1)は三角形内の角度θ2とθ3を保持し、互いにもたれ合うようなトラス形状をとる。本発明者らがこの傾き角度θ2とθ3を3.5倍で撮影した拡大写真で観察したところ、θ2は約65〜75度程度、θ3は約30〜40度程度であった。

【0036】

このような立体両面丸編地は、図7、図8、図9のモデル図で示すその厚さH2が保持されることから、クッション材として十分なクッション性と圧縮弾性回復性、ボリューム感、耐ヘタリ性を得ることができる。また、衣料用としても十分なクッション性や保温性を得ることができる。

【0037】

また、本発明の別の一例である編方図2について説明する。本発明の編方図2は、編機での給糸数がF1〜F10の10給糸で、かつ、使用糸もイ(1)〜ハ(4)までの10本を用いて1完全編組織を形成する両面丸編地である。編成順としては、まず給糸F1の表裏地接結糸イ(1)による1/1交互両面タック編目から、次に給糸F2の裏地糸ロ(1)でのダイヤル針側の1/1ニット編目、再び給糸F3の裏地糸ロ(2)でのダイヤル針側の1/1ニット編目、続いて給糸F4の裏地糸ロ(3)でのダイヤル針側の1/1ニット編目、更に給糸F5の裏地糸ロ(4)でのダイヤル針側の1/1ニット編目と編成する。

【0038】

更に、給糸F6の表裏地接結糸ニ(1)による1/1交互両面タック編目から、次に給糸F7の表地糸ハ(1)でのシリンダー針側の1/1ニット編目、再び給糸F8の表地糸ハ(2)でのシリンダー針側の1/1ニット編目、続いて給糸F9の表地糸ハ(3)でのシリンダー針側の1/1ニット編目、更に給糸F10の裏地糸ハ(4)でのシリンダー針側の1/1ニット編目と編成し、表裏地がフラット形状の立体両面丸編地を形成する。

【0039】

このような立体両面丸編地も、表裏地接結糸イ(1)とニ(1)は互いに編針1針分がウエール列方向にずれたトラス形状となり表裏地が接結されることからその厚さが保持され、クッション材として十分なクッション性と圧縮弾性回復性、ボリューム感、耐ヘタリ性を得ることができる。また、衣料用としても十分なクッション性や保温性を得ることができる。

【0040】

更に、本発明の他の一態様例である生地の片面をメッシュ調形状にするための編方図3について説明する。本発明の編方図3は、編機での給糸数がF1〜F24の24給糸で、かつ、使用糸もイ(1)〜ハ(8)までの24本を用いて1完全編組織を形成する両面丸編地である。給糸F6、F7、F18、F19のようにシリンダー側ニット編目とダイヤル側タック編目が混在した編成給糸を持つことで生地の片面をメッシュ調形状にすることができる態様例である。

【0041】

このような立体両面丸編地も、表裏地接結糸イ(1)〜ニ(4)は互いに編針1針分がウエール列方向にずれたトラス形状となり表裏地が接結されることからその厚さが保持され、クッション材として十分なクッション性と圧縮弾性回復性、ボリューム感、耐ヘタリ性を得ることができる。また、衣料用としても十分なクッション性や保温性を得ることができる。

【0042】

この立体両面丸編地の表裏地接結糸が、裏地糸で連続2コース以上を形成する裏側ニット編目と表地糸で連続2コース以上を形成する表側ニット編目の内側へ交互にタック編目にて接結されることが重要であるが、裏地糸および表地糸が形成する連続コース数は、2コース以上で5コース以下である。2〜3コースの範囲にすることがより好ましい。連続5コースを越えるとトラス形状の底辺の幅が広くなり、十分なクッション性と圧縮弾性回復性、ボリューム感等が低下するとともに、編地キズの発生を含めた生産性が低下する傾向となり望ましくない。

【0043】

本発明の立体両面丸編地として満足できる編地厚さは、1.5〜15mmの範囲にすることが好ましく、2〜20mmの範囲にすることがより好ましい。この編地厚さの範囲内において、資材であるクッション材としての十分なクッション性と圧縮弾性回復性を得るためには、編地厚さを2〜15mm程度にすることが好ましく、2〜20mm程度にすることがより好ましい。一方、衣料用としての保温性裏地材等では3〜4mm程度、激しいスポーツ用ウエアの衝撃吸収材等には5〜10mm程度にすることが好ましく、5〜15mm程度にすることがより好ましい。

【0044】

この編地厚さ3mm未満では、満足する保温性が得られない。また、20mm以上になると生地生産面において生地表面の荒れ感が生ずるなどの問題が発生するので、品質的に不安定になり望ましくない。

【0045】

このためには、ダイヤル側編針列D1〜D8サイドのダイヤル釜とシリンダー側編針列C1〜C8サイドのシリンダー釜との間隔を2mm以上に取ることと、編機から生地をおろしたときの生地構造収縮および染色加工による収縮を加味して、この間隔はねらい生地厚さより約15〜90%程度多く設定することが好ましい。

【0046】

この設定間隔にて安定して、かつ、品位を損なうことなく生地形成させること、かつ編機が安定して長期稼働に耐えられることが、本発明では重要なことであり、編機そのものが偏芯回転を起こさない駆動軸を中心とする偏芯防止駆動軸の改良、安定した生地品位を得るための編針フック形状の改良、編針のニット、タック位置を安定して取らせるカム形状の改良をすることにより、本発明の特徴点である従来にない厚みがあり、かつ、クッション性と圧縮弾性回復性、および機械的強度に優れた立体両面編地を得ることができる。また、両面編機のゲージとしては、14〜42ゲージ程度まで幅広く使用できる。

【0047】

なお、編地厚さの測定法は、厚さ測定器の試料台の上に試料を一枚置き、2cm2 のプレッサーフートを用い、0.7kPaの荷重をかけ、10秒後の厚さを測定する。異なった5個所以上の厚さ(mm)を測りその平均値で表した。

【0048】

この立体両面両面丸編地の生地目付は、80〜1200g/m2 程度の範囲にすることが好ましく、100〜1000g/m2 程度の範囲にすることがより好ましい。80g/m2 未満の場合は、生地強度が弱くなる傾向となり、また1200g/m2 を越えると生地重量として重くなり過ぎるとともに、生地コストが高くなることから望ましくない。

【0049】

この編地厚さと生地目付以外に、本発明の立体両面丸編地の特徴を示す他の特性値として、編地のかさ高の程度を示すかさ高度がある。

【0050】

本発明の立体両面丸編地のかさ高度は、3.0〜16.0cm3 /g程度の範囲にすることが好ましく、4.0〜16.0cm3 /gの範囲にすることがより好ましい。このかさ高度は、編地厚さと目付によって決まるものであり、編地厚さが大きく、目付が小さい程、編地のかさ高度の数値は大きくなる。このかさ高度が3.0cm3 /g未満の場合は、クッション性に劣る方向であり、また、保温性にも劣る方向になる。16.0cm3 /gを超える場合は、クッション性や保温性はあるものの、編地に圧力がかかったときの編地の寸法変化などの物理的安定性に欠ける場合があり、また、生産安定性も低下する方向になる。

【0051】

なお、かさ高度の測定法は、まず編地の質量を測る。編地から25cm×25cmの試験片を3枚採取し、0.01gまで正確に質量を測る。得られた質量を16倍にして1m2 当たりの質量(g/m2 )に換算し、3枚の平均値を求める。

かさ高度(cm3 /g)=t/w ×103

ここに w:試料の質量(g/m2 )

t:先に求めた試料の厚さ(mm)

【0052】

本発明において、使用する表地糸、裏地糸の太さは、フィラメント糸条の場合で33〜1500デシテックス程度、より好ましくは55〜1000デシテックスであり、紡績糸の場合では綿番手換算で100S〜10S程度であり、より好ましくは80S〜20S程度である。

【0053】

フィラメント糸条の単繊維繊度としては、衣料用途の場合、0.5〜5.5デシテックスの範囲が好ましい。単繊維繊度が0.5デシテックス未満では、抗ピリング性、抗スナッグ性が低下する傾向がある。逆に、単繊維繊度が5.5デシテックスより大きくなると、肌触り感が劣る傾向となる。一方、クッション材等の資材用途の場合、柔らかい分野から強度が要求される分野まで、その必要特性により0.5〜10デシテックス程度まで幅広く使用することができる。

【0054】

イ(1〜n)とニ(1〜n)の2種の表裏地接結糸の太さは、フィラメント糸条で33〜1000デシテックス程度が好ましく、より好ましくは55〜800デシテックスの範囲内である。紡績糸で綿番手換算100S〜20S程度、より好ましくは80S〜30S程度まで使用できる。このフィラメント糸条の種類としては、モノフィラメントからマルチフィラメントまで使用することができ、特に限定されるものではない。

【0055】

この表裏地接結糸の糸種は、製品のねらいや用途、その要求特性等により使い分ければよく、特に限定されるものではない。例えば、より十分なクッション性と圧縮弾性回復性を得るためには、モノフィラメントを使用すればよい。また、生地の柔らかさを得るためにはマルチフィラメントを、保温性を得るためには紡績糸を使用するなどすればよい。また、これらの糸の単独糸使いのみならず、交編、交撚、混繊、混紡等の複合糸使いでもよい。

【0056】

この糸の太さは、使用する編機のゲージ、目的とする生地の用途と厚さ等により適宜選定すればよく、また合成繊維マルチフィラメント糸条と紡績糸とを適宜交編させてもよい。ただし、生地構成全糸種を33デシテックス未満、または100番手未満の太さの糸種で構成させると、ねらいとするクッション性や保温性、圧縮弾性回復性、および機械的強度に劣るものとなる。一方、全糸種を1500デシテックスを越え、または10番手を越える太さの糸種で構成させると、製編がしづらく、生地品位が劣り、また、コストアップにもなる。

【0057】

使用できる糸種としては、合成繊維であるポリエステル系繊維、ポリアミド系繊維、ポリアクリルニトリル系繊維、ポリビニールアルコール系繊維、ポリ塩化ビニール系繊維、もしくは半合成繊維であるアセテート系繊維もしくは再生繊維であるビスコース・レーヨン、キュプラを含むセルロース系繊維、牛乳蛋白繊維、大豆蛋白繊維を含む蛋白質系繊維、ポリ乳酸系繊維、無機繊維であるガラス繊維、炭素繊維や金属繊維である金・銀糸、銅繊維、スチール繊維、アルミニウム繊維、ステンレス繊維等、もしくはこれらのフィラメント糸条使いや紡績糸使い、または、混紡糸使い、もしくは綿、麻を含む植物系天然繊維、もしくは羊毛、カシミヤ、絹を含む動物系天然繊維、または更にこれらの混紡糸使い等がある。

【0058】

また、本発明の立体両面丸編地は、より優れたストレッチ特性を得るために、風合いや染色性等が損なわれない範囲でポリウレタン系弾性繊維を混用してもよい。

【0059】

製編された生機編地の染色加工法は、通常の丸編地の染色加工工程と加工法に準じて行えばよく、特に特別な設備等は必要ではない。また、染色段階での付帯加工として、撥水加工、防汚加工、吸汗加工、抗菌加工、消臭加工、防臭加工、難燃加工など、目的とするねらいや用途の要求特性に応じて適宜付与することが好ましい。

【0060】

本発明の立体両面丸編地は、次のように幅広く展開可能である。例えば、資材用素材としては、自動車用等のシート材、電車等の車両用シート材、家庭用および業務用の椅子張りシート材、車椅子用等の椅子張りシート材、寝床用パット材、靴材等に好ましく使用できる。

【0061】

また、衣料用素材としては、激しい運動に伴うスライディング衝撃吸収材や、保温性を特徴とするスポーツ用裏地材などに幅広く使用できる。

【実施例】

【0062】

以下、本発明を実施例に基づいて説明するが、実施例における各評価は次の通り行うものとする。

【0063】

(1)クッション性

実用評価にて次のように行った。事務用椅子に椅子張りシート材として装着し、16名の成人男女が8時間の業務を行った後の実着クッション性を3段階評価で行った。

判定表示 ○:クッション性が非常に良い

△:クッション性が一般椅子並である

×:クッション性が悪い

【0064】

(2)保温性

実用評価にて次のように行った。冬物作業服上着に裏地として装着し、16名の成人男女が8時間の業務を行った後の実着保温性を3段階評価で行った。

判定表示 ○:保温性が非常に良い

△:保温性が一般裏地並である

×:保温性が悪い

【0065】

(3)生地表面の品位評価

次のように視覚判定にて2段階評価で行った。

判定表示 ○:生地表面の品位が良い

×:生地表面の品位が悪い

【0066】

(4)総合評価

次のように2段階表示した。

判定表示 ○:立体両面丸編地として優れている

×:立体両面丸編地として劣っている

【0067】

実施例1

20Gの両面丸編機を用い、図1に示す編方図の裏地糸ロ(1)とロ(2)にポリエステル167デシテックス、30フィラメントの仮撚加工糸を、表裏地接結糸イ(1)とニ(1)にポリエステル160デシテックス、1フィラメントの生糸原糸を、表地糸ハ(1)とハ(2)に、裏地糸と同一のポリエステル167デシテックス、30フィラメントの仮撚加工糸を用い、図1の編方図の給糸口F1〜F6の各々に給糸して図7、図8、図9の編地断面モデル図で表される立体両面丸編地を編成した。

【0068】

この生機を通常のポリエステル丸編地の染色加工法に従い、リラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ5.8mm、生地目付487g/m2 、かさ高度11.9cm3 /gであった。この編地は編地厚さもかさ高度も高く、また、実用評価によるクッション性も視覚評価による生地品位も良く、クッション材として適するものであった。詳細結果を表1に示す。

【0069】

なお、実施例1は、資材であるクッション材をねらったものであり、衣料用としての保温性評価は不要とした。

【0070】

実施例2

実施例1と同じ丸編機を用い、図2に示す編方図の裏地糸ロ(1)とロ(2)およびロ(3)とロ(4)にポリエステル330デシテックス96フィラメントの仮撚加工糸を、表裏地接結糸イ(1)とニ(1)に実施例1と同一のポリエステル160デシテックス、1フィラメントの生糸原糸を、表地糸ハ(1)とハ(2)およびハ(3)とハ(4)に裏地糸と同一のポリエステル330デシテックス、96フィラメントの仮撚加工糸を用い、図2の編方図の給糸口F1〜F10の各々に給糸して立体両面丸編地を編成した。

【0071】

この生機を実施例1と同様に通常のポリエステル丸編地の染色加工法に従い、リラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ15.0mm、生地目付940g/m2 、かさ高度15.9cm3 /gであった。この編地は編地厚さもかさ高度も高く、実用評価によるクッション性も視覚評価による生地品位も良く、クッション材として適するものであった。詳細結果を表1に併せて示す。

【0072】

なお、実施例2は、資材であるクッション材をねらったものであり、衣料用としての保温性評価は不要とした。

【0073】

実施例3

24Gの両面丸編機を用い、図3に示す編方図の裏地糸ロ(1)、ロ(2)、ロ(3)、ロ(4)、ロ(5)、ロ(6)、ロ(7)、ロ(8)にポリエステル77デシテックス、36フィラメントの仮撚加工糸を、表裏地接結糸イ(1)、イ(2)、イ(3)、イ(4)およびニ(1)、ニ(2)、ニ(3)、ニ(4)にポリエステル33デシテックス、6フィラメントの生糸原糸を、表地糸ハ(1)、ハ(2)、ハ(3)、ハ(4)、ハ(5)、ハ(6)、ハ(7)、ハ(8)に裏地糸と同一のポリエステル77デシテックス、36フィラメントの仮撚加工糸を用い、図3の編方図の給糸口F1〜F24の各々に給糸して表地糸面がメッシュ調となる立体両面丸編地を編成した。

【0074】

この生機を通常のポリエステル丸編地の染色加工法に従い、リラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ3.1mm、生地目付360g/m2 、かさ高度8.5cm3 /gであった。この編地は、実用評価による裏地としての保温性も視覚評価による生地品位も良く、保温性裏地材として適するものであった。詳細結果を表1に併せて示す。

【0075】

なお、実施例3は、衣料用としての保温性裏地材をねらったものであり、資材としてのクッション性評価は不要とした。

【0076】

実施例4

20Gの両面丸編機を用い、図1に示す編方図の裏地糸ロ(1)とロ(2)にポリエステル84デシテックス、36フィラメントの仮撚加工糸を用い、表裏地接結糸イ(1)とニ(1)に直径0.045mm、比重7.5であるステンレス線1フィラメントの原糸(120デシテックス相当)を用い、表地糸ハ(1)とハ(2)に裏地糸と同一のポリエステル84デシテックス、36フィラメントの仮撚加工糸を用い、図1の編方図の給糸口F1〜F6の各々に給糸して図7、図8、図9の編地断面モデル図で表される立体両面丸編地を編成した。

【0077】

この生機を通常のポリエステル丸編地の染色加工法に従い、リラックス・精練、染色、仕上セットを行った。得られた編地は厚さ2.2mm、生地目付537g/m2 、かさ高度4.1cm3 /gであった。この編地は表裏接結糸の比重が重いため、かさ高度は若干少ないものの、実用評価によるクッション性も視覚評価による生地品位も良く、クッション材として適するものであった。詳細結果を表1に示す。

なお、実施例1は、資材であるクッション材をねらったものであり、衣料用としての保温性評価は不要とした。

【0078】

比較例1

実施例1と同じ丸編機を用い、図4に示す編方図の裏地糸ロ(1)とロ(2)に実施例1と同一のポリエステル167デシテックス、30フィラメントの仮撚加工糸を用い、表裏地接結糸イ(1)とニ(1)に実施例1と同一のポリエステル160デシテックス、1フィラメントの生糸原糸を用い、表地糸ハ(1)とハ(2)に実施例1と同一で、かつ、裏地糸と同一のポリエステル167デシテックス、30フィラメントの仮撚加工糸を用い、図4の編方図の給糸口F1〜F6の各々に給糸して、図5、図6の編地断面モデル図で表される立体両面丸編地を編成した。

【0079】

この生機を実施例1と同様にリラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ4.7mm、生地目付490g/m2 、かさ高度9.6cm3 /gであった。この編地は、かさ高度は高いものの、実施例1に比べ編地厚さが少なく、また、外力に対し、編地の表側地と裏側地がずれることから編地厚さが更に少なくなるため、実用評価によるクッション性が劣り、クッション材として不適当と判断されるものであった。詳細結果を表1に併せて示す。

【0080】

なお、比較例1は、資材であるクッション材をねらったものであり、衣料用としての保温性評価は不要とした。

【0081】

比較例2

実施例3と同一の24Gの両面丸編機を用い、図4に示す編方図の裏地糸ロ(1)とロ(2)にポリエステル55デシテックス、24フィラメントの仮撚加工糸を用い、表裏地接結糸イ(1)とニ(1)に実施例3と同一のポリエステル33デシテックス、6フィラメントの生糸原糸を用い、表地糸ハ(1)とハ(2)に実施例3と同一で、かつ、裏地糸と同一のポリエステル55デシテックス、24フィラメントの仮撚加工糸を用い、図4の編方図の給糸口F1〜F6の各々に給糸して、図5、図6の編地断面モデル図で表される立体両面丸編地を編成した。

【0082】

この生機を実施例3と同様にリラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ2.1mm、生地目付271g/m2 、かさ高度7.8cm3 /gであった。この編地は、厚さとかさ高度が低いため、実用評価による裏地としての保温性も低く、また、生地品位も劣るため、保温裏地材として不適当と判断されるものであった。詳細結果を表1に併せて示す。

なお、比較例2は、衣料用としての保温性裏地材をねらったものであり、資材としてのクッション性評価は不要とした。

【0083】

【表1】

【図面の簡単な説明】

【0084】

【図1】図1は、本発明の立体両面丸編地の編方図の一例である。

【図2】図2は、本発明の立体両面丸編地の編方図の他の一例である。

【図3】図3は、本発明の立体両面丸編地の編方図の更に他の一例である。

【図4】図4は、従来の一般的な立体両面丸編地の編方図の一例である。

【図5】図5は、図4の編地の編地断面のウエール列方向(編地の幅方向)とコース列方向(編地の長さ方向)を示す編地断面モデル図の一例である。

【図6】図6は、図4の編地の編地断面のコース列方向(編地の長さ方向)を示す編地断面モデル図の一例である。

【図7】図7は、図1の編地の編地断面のウエール列方向(編地の幅方向)とコース列方向(編地の長さ方向)を示す編地断面モデル図の一例である。

【図8】図8は、図1の編地の編地断面のウエール列方向(編地の幅方向)を示す編地断面モデル図の一例である。

【図9】図9は、図1の編地の編地断面のコース列方向(編地の長さ方向)を示す編地断面モデル図の一例である。

【符号の説明】

【0085】

a〜h 編地片面ダイヤル編針側の編目

i〜p 編地片面シリンダー編針側の編目

D1〜D8 ダイヤル側針列

C1〜C8 シリンダー側針列

F1〜F24 編機の給糸番号

イ(1)〜イ(4)、ニ(1)〜ニ(4) 表裏地接結糸

ロ(1)〜ロ(4) 裏地糸

ハ(1)〜ハ(4) 表地糸

H1、H2 編地厚さ

θ1 図5と図6における表地面と裏地面のずれ角度

θ2、θ3 図9におけるトラス形状の形成角度

【技術分野】

【0001】

本発明は、立体両面丸編地に関する。さらに詳しくは、両面丸編地でありながらボリューム感、クッション性、耐ヘタリ性、保温性、機械強度、耐久性に優れ、資材用途や衣料用途に最適な立体両面丸編地に関するものである。

【背景技術】

【0002】

従来から、自動車用シート材、電車等の車両用シート材、一般家庭で用いられる食卓用椅子シート材、応接用椅子シート材、寝床用パット材等の各種分野におけるクッション材としては、織物のモケット地、通常の織物、編物の経編からなる三層立体構造ダブルラッシェル地、通常の経編地や丸編地、あるいは、織物または編物とポリウレタン発泡フォームとのボンディング材などが使われてきており、また、高級品になると牛革等が多く使われてきた。

【0003】

これらの資材用素材の分野では、例えば、織物のモケット地や通常の織物においては、シート材としての厚さが薄いことからクッション性に劣り、また、その製造工程の煩雑さに伴いコストがアップするという問題点がある。

【0004】

また、衣料用素材の分野では、激しい運動に伴うスライディング衝撃吸収材として編物とポリウレタン発泡フォームとのボンディング材がある。高保温性を特徴とするスポーツウエア用の裏地材としては、編物の経編からなる三層立体構造ダブルラッシェル地がある。

【0005】

従来、丸編地からの表地糸、裏地糸、該表地糸と裏地糸とを接結する表裏地接結糸の三層構造両面丸編地からなる立体両面丸編地の一番の問題点は、編地構造的には立体的な三層構造であるものの、編地中層の表裏地接結糸が表地側あるいは裏地側の一方向に傾斜することにより編地厚さが減少し、クッション性や保温性が低下することである。

【0006】

この現象の一番大きな理由としては、編機上で編地が編み下がるとき、編組織の編成配列順により、表地側か裏地側かのいずれか一方が先に編み下がる側に表裏地接結糸が追従することから起きる現象であり、次の理由としては、編機のシリンダー釜とダイヤル釜の間隔で編地が形成されるとき、該間隔に対し編地が垂直に編み下げられずに、ある角度を持って編み下げられるために起きる現象の相乗効果と考えられる。また、クッション材として使用されるときには、生地の上から加圧される荷重のズレにより表裏地接結糸が一方向に傾斜して倒れる現象がある。

【0007】

一方、経編地の三層立体構造ダブルラッシェル地においては、表地糸、裏地糸、該表地糸と裏地糸とを接結する表裏地接結糸が縦と斜め方向へ表地側と裏地側交互に接結されることから、この表裏地接結糸がトラス構造(トラス構造とは、水平力に対する安定性と強度を持たせるために三角形を基本とした構造物の骨組み)となり、前記丸編地のように表裏地接結糸が一方向に傾斜して倒れる現象が起きない。

【0008】

しかし、経編地であるため、生地厚さも一般的には10mm程度以下までと限界があり、また、製編に要する使用糸本数の多さからくる煩雑さから、製造コストも高くなるという問題点がある。

【0009】

通常の丸編地においては、製造法は簡単で、生地厚さが最大2.5mm程度までと、厚さにおいては、クッション材としてのクッション性を得るために十分であるものの、1.5mm程度を越えると先に述べた一方向に傾斜する現象が顕著に現れ、クッション性を損なってしまう。また機械的強度にも劣るという問題点がある。

【0010】

織物または編物とポリウレタン発泡フォームとのボンディング材も多く使用されているが、ボンディング工程に伴う製造コストアップ、および廃棄焼却されるときの環境問題を持っている。

【0011】

特許文献1には、両面丸編地でありながら編地断面形状面からクッション性、耐へたり性、機械的強度、耐久性を維持しながら身体へのフィット性に優れた座席シート材が提案されている。

【0012】

また、特許文献2には、丸編地の高いクッション性を得るために、表地と裏地を接結する接結糸が高捲縮糸と熱融着糸からなるダンボールニットが提案されている。

【0013】

しかし、いずれも優れたクッション性や耐へたり性については検討がされているが、丸編地の表裏地接結糸が一方向に傾斜して倒れる現象を防ぐことに関しては検討がなされていない。すなわち、編地中層の表裏地接結糸が一方向に傾斜することなく編地厚さの減少を防ぎ、資材用や衣料用に使用できる十分なクッション性や保温性を保持し、かつ、低コストで機械的強度にも安定した立体両面丸編地は、いまだ提案も実現もされていないのが実状であった。

【0014】

このような観点から、本発明者らは、立体両面丸編地に関して、各種の検討を重ねた。

【0015】

まず、従来から検討され実現もされてきた立体両面丸編地の代表的な例について編方図で説明する。

【0016】

なお、図中、符号a〜hは立体両面丸編地である両面丸編地片面(ダイヤル針面)1コースを形成させるに必要な編目、i〜pは編地他面(シリンダー針面)1コースを形成させるに必要な編目、イ(1〜n)〜ハ(1〜n)は編地構成糸であり、D1〜D8は編成に必要なダイヤル側編針、C1〜C8は編成に必要なシリンダー側編針、F1〜F24は編地1完全編組織を形成させるに必要な編機の給糸番号を示す。

【0017】

編方図4は、従来から検討され実現もされてきた立体両面丸編地を示したものであり、編機での給糸数がF1〜F6の6給糸で、かつ、使用糸もイ(1)〜ハ(2)までの6本を用いて1完全編組織を形成する両面丸編地である。編成順としては、まずF1での1/1交互両面タック編目から、次にF2でのダイヤル針側の全針ニット編目、F3でのシリンダー針側の全針ニット編目、再びF4での1/1交互両面タック編目、F5でのダイヤル針側の全針ニット編目、F6でのシリンダー針側の全針ニット編目の順であり、ダイヤル針側の全針ニット編目とシリンダー針側の全針ニット編目が交互に編成される。

【0018】

すなわち、F1〜F3の3給糸で表裏1コースを次のF4〜F6の3給糸で表裏1コースの合計表裏2コースで編地1完全編組織を形成させる。この組織は、表裏地接結糸イ(1)とニ(1)、裏地糸ロ(1)とロ(2)、表地糸ハ(1)とハ(2)の6種類の構成糸からなり、裏地糸ロ(1)とロ(2)はニット編目によりa、b、c、d、e、f、g、hで片面(ダイヤル針側)の合計2コースを形成する。表地糸ハ(1)とハ(2)はニット編目によりi、j、k、l、m、n、o、pで他面(シリンダー針側)の合計2コースを形成する。表裏地接結糸イ(1)とニ(1)の内、イ(1)は片面(ダイヤル針側)のニット編目a、c、e、gと他面(シリンダー針側)のニット編目j、l、n、pの各々の内側へ交互にタックで接結される。他の表裏地接結糸ニ(1)は、表裏地接結糸イ(1)で接結されなかった片面(ダイヤル針側)のニット編目b、d、f、hと他面(シリンダー針側)ニット編目i、k、m、oの各々の内側へ交互にタックで接結されて、表裏地がフラット形状の立体両面丸編地を形成する。

【0019】

これを更に編地断面モデル図で説明する。図5は編地断面のウエール列方向(編地の幅方向)とコース列方向(編地の長さ方向)を示す。また、図6は、コース列方向の編地断面モデル図を示す。この図5、図6において、編地の表地糸ハ(1)とハ(2)面は、表裏地接結糸イ(1)とニ(1)を介して、ある角度θ1のずれを持って裏地糸ロ(1)とロ(2)面と接結される。

【0020】

ここで、表地面と裏地面がある角度θ1のずれを持って接結される理由を編方図で説明すると、編方図4におけるF1給糸の両面タック糸イ(1)およびF4給糸の両面タック糸ニ(1)のタック編目が、次のF2給糸のロ(1)とF3給糸のハ(1)およびF5給糸のロ(2)とF6給糸のハ(2)のニット編目により直ちにノックオーバーされて編目が形成される。すなわち、表裏地接結糸イ(1)またはニ(1)は、編地の表地糸ハ(1)またはハ(2)面と裏地糸ロ(1)またはロ(2)面と図5のコース列方向において編成瞬時には直角状(θ1=約90度)で接結されるものの、両面タック編目が次のニット編目により直ちにノックオーバーされ表裏地面と接結されるため、編機上での編成順の早いニット編目にそのタック編目が引っ張られることから、コース列方向においては直角状に接結されたタック編目は、編成後には図5と図6のように、ある角度θ1を持って傾いて表裏地が接結される。また、先に述べたように編機のシリンダー釜とダイヤル釜の間隔で編地が形成されるとき、該間隔に対し編地が垂直に編み下げられずに、ある角度を持って編み下げられるために起きる現象と表裏地の微妙な編地密度差等がこの傾きを増長させることになる。本発明者らがこの傾き角度θ1を3.5倍で撮影した拡大写真で観察したところ、約30〜50度程度であった。

【0021】

このような立体両面丸編地は、図5、図6のモデル図で示すように表裏接結糸が一方向に傾きその厚さH1が編地設計値よりも小さくなることから、クッション材として十分なクッション性と圧縮弾性回復性、ボリューム感、耐ヘタリ性を得ることができなかった。また、衣料用としても十分なクッション性や保温性を得ることができなかった。

【特許文献1】特開2001−214346号公報

【特許文献2】特開平7−316959号公報

【発明の開示】

【発明が解決しようとする課題】

【0022】

上述したような点に鑑み、本発明は、かかる従来の立体両面丸編地の欠点を解決し、ボリューム感、クッション性、耐ヘタリ性、圧縮弾性回復性、保温性、機械強度、耐久性に優れ、資材用途や衣料用途に適する立体両面丸編地を効率的に低コストで提供することを目的とするものである。

【課題を解決するための手段】

【0023】

かかる課題を解決するために、本発明の立体両面丸編地は、以下の(1)の構成からなるものである。

(1)裏地糸、表地糸、該裏地糸と表地糸とを接結する表裏地接結糸の三層構造両面丸編地からなり、前記表裏地接結糸が前記裏地糸で連続2コース以上を形成する裏側ニット編目と前記表地糸で連続2コース以上を形成する表側ニット編目の内側へ交互にタック編目にて接結され、かつ、該表裏地接結糸は編地断面のウエール列方向およびコース列方向ともトラス形状に接結されていることを特徴とする立体両面丸編地。

【0024】

また、かかる本発明の立体両面丸編地において、その具体的構成として、より好ましくは、以下の(2)〜(6)のいずれかの構成からなるものである。

(2)前記表裏地接結糸で接結される前記裏地糸側タック編目および前記表地糸側タック編目の各々は、そのタック編目と同一編目位置で2編目以上連続してニット編目に形成され、前記表裏地接結糸が編地断面のウエール列方向およびコース列方向ともトラス形状に形成されることを特徴とする上記(1)記載の立体両面丸編地。

(3)前記表裏地接結糸が、モノフィラメント糸、マルチフィラメント糸、紡績糸の少なくとも一種以上であることを特徴とする上記(1)または(2)記載の立体両面丸編地。

(4)前記立体両面丸編地の厚さが、1.5〜20mmであることを特徴とする上記(1)〜(3)のいずれか1項に記載の立体両面丸編地。

(5)前記立体両面丸編地の目付が、80〜1200g/m2 であることを特徴とする上記(1)〜(4)のいずれか1項に記載の立体両面丸編地。

(6)前記立体両面丸編地のかさ高度が、3.0〜16.0cm3 /gであることを特徴とする上記(1)〜(5)のいずれか1項に記載の立体両面丸編地。

【発明の効果】

【0025】

本発明の立体両面丸編地によれば、三層構造両面丸編地の表裏地接結糸を編地断面のウエール列方向およびコース列方向ともトラス構造に接結させることにより、従来の立体両面丸編地に比べ、ボリューム感、クッション性、耐ヘタリ性、圧縮弾性回復性、保温性、機械強度、耐久性に優れ、資材用途や衣料用途に適する立体両面丸編地を効率的に低コストで提供することができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の立体両面丸編地について、図面を用い、前述した従来からの立体両面丸編地と比較しながら詳細に説明する。

【0027】

次に、本発明の一例である編地を示している編方図1について説明する。本発明の編方図1は、編機での給糸数がF1〜F6の6給糸で、かつ、使用糸もイ(1)〜ハ(2)までの6本を用いて1完全編組織を形成する両面丸編地である。

【0028】

編成順としては、まずF1での1/1交互両面タック編目から、次にF2でのダイヤル針側の全針ニット編目、再びF3でのダイヤル針側の全針ニット編目、続いてF4での1/1交互両面タック編目、F5でのシリンダー針側の全針ニット編目、再びF6でのシリンダー針側の全針ニット編目の順であり、先にダイヤル針側の全針ニット編目が連続2回と次にシリンダー針側の全針ニット編目が連続2回で編成される。

【0029】

すなわち、F1〜F3の3給糸で裏側2コースを次のF4〜F6の3給糸で表側2コースの合計表裏側2コースで編地1完全編組織を形成させる。この組織は、表裏地接結糸イ(1)とニ(1)、裏地糸ロ(1)とロ(2)、表地糸ハ(1)とハ(2)の6種類の構成糸からなり、裏地糸ロ(1)とロ(2)はニット編目によりa、b、c、d、e、f、g、hで片面(ダイヤル針側)の連続2コースを形成する。表地糸ハ(1)とハ(2)はニット編目によりi、j、k、l、m、n、o、pで他面(シリンダー針側)の連続2コースを形成する。表裏地接結糸イ(1)とニ(1)のうち、イ(1)は片面(ダイヤル針側)のニット編目a、c、e、gと他面(シリンダー針側)のニット編目j、l、n、pの各々の内側へ交互にタックで接結される。他の表裏地接結糸ニ(1)は、表裏接結糸イ(1)で接結されなかった片面(ダイヤル針側)のニット編目b、d、f、hと他面(シリンダー針側)ニット編目i、k、m、oの各々の内側へ交互にタックで接結されて、表裏地がフラット形状の立体両面丸編地を形成する。

【0030】

これを更に編地断面モデル図で説明する。図7は編地断面のウエール列方向(編地の幅方向)とコース列方向(編地の長さ方向)を示す。図8は編地断面のウエール列方向を、図9は、コース列方向の編地断面モデル図を示す。この図7、図8、図9において、編地の表地糸ハ(1)、ハ(2)面と裏地糸ロ(1)とロ(2)面は、表裏地接結糸イ(1)とニ(1)により、編地断面のウエール列方向およびコース列方向ともトラス形状に接結される。この場合、前記した編方図4のような編成上からくる不安定なずれ角度であるθ1は生じない。このトラス形状に接結されることから編地の表地面と裏地面の間隔は安定し、水平力に対して安定した強度を保持することになる。

【0031】

このトラス形状となる理由としては、編方図1の給糸F1でダイヤル針側およびシリンダー針側が1/1交互両面タック編目が形成される。この1/1交互両面タック編目のダイヤル針側タック編目は、次のF2でダイヤル針側の全針ニット編目によりクリヤーされ、F1の表裏地接結糸イ(1)は、F2の裏地糸ロ(1)のa、c、e、gの編目に接結される。次に、F3の裏地糸ロ(2)がF2と同様にダイヤル針側の全針ニット編目の編成が続くため、表裏地接結糸イ(1)には裏地糸1コース分の斜め方向の遊び間隔が与えられることになる。

【0032】

続く給糸F4の表裏地接結糸ニ(1)で先の給糸F1と逆の1/1交互両面タック編目が形成される。この1/1交互両面タック編目のシリンダー針側タック編目は、次のF5でシリンダー針側の全針ニット編目によりクリヤーされ、F4の表裏地接結糸ニ(1)は、F5の表地糸ハ(1)のi、k、m、oの編目に接結される。次にF6の表地糸ハ(2)がF5と同様にシリンダー針側の全針ニット編目の編成が続くため、表裏地接結糸ニ(1)には表裏地接結糸イ(1)とは逆の表地糸1コース分で、かつ斜め方向の遊び間隔が与えられることになる。

【0033】

先に説明した編方図4においては、給糸F1の表裏地接結糸イ(1)が次の給糸F2のダイヤル針側の全針ニット編目とその次に続く給糸F3のシリンダー針側の全針ニット編目と直ちに結接される。続いて給糸F4、F5、F6が同じ編成動作を繰り返して編成されるため、表裏地接結糸イ(1)とニ(1)が裏地糸1コース分および表地糸1コース分の斜め方向の遊び間隔が全く形成されない点が、本発明とは大きく異なる。

【0034】

これを更に別の編地断面モデル図で説明する。図8の編地断面のウエール列方向と図9のコース列方向の編地断面モデル図において、編地の表地糸ハ(1)とハ(2)面は、表裏地接結糸イ(1)とニ(1)を介して、裏地糸ロ(1)とロ(2)面と接結される。

【0035】

図8の編地断面のウエール列方向においては、表裏地接結糸イ(1)とニ(1)は互いに編針1針分がウエール列方向にずれたトラス形状となり表裏地が接結される。一方、図9のコース列方向においては、表裏地接結糸イ(1)とニ(1)は三角形内の角度θ2とθ3を保持し、互いにもたれ合うようなトラス形状をとる。本発明者らがこの傾き角度θ2とθ3を3.5倍で撮影した拡大写真で観察したところ、θ2は約65〜75度程度、θ3は約30〜40度程度であった。

【0036】

このような立体両面丸編地は、図7、図8、図9のモデル図で示すその厚さH2が保持されることから、クッション材として十分なクッション性と圧縮弾性回復性、ボリューム感、耐ヘタリ性を得ることができる。また、衣料用としても十分なクッション性や保温性を得ることができる。

【0037】

また、本発明の別の一例である編方図2について説明する。本発明の編方図2は、編機での給糸数がF1〜F10の10給糸で、かつ、使用糸もイ(1)〜ハ(4)までの10本を用いて1完全編組織を形成する両面丸編地である。編成順としては、まず給糸F1の表裏地接結糸イ(1)による1/1交互両面タック編目から、次に給糸F2の裏地糸ロ(1)でのダイヤル針側の1/1ニット編目、再び給糸F3の裏地糸ロ(2)でのダイヤル針側の1/1ニット編目、続いて給糸F4の裏地糸ロ(3)でのダイヤル針側の1/1ニット編目、更に給糸F5の裏地糸ロ(4)でのダイヤル針側の1/1ニット編目と編成する。

【0038】

更に、給糸F6の表裏地接結糸ニ(1)による1/1交互両面タック編目から、次に給糸F7の表地糸ハ(1)でのシリンダー針側の1/1ニット編目、再び給糸F8の表地糸ハ(2)でのシリンダー針側の1/1ニット編目、続いて給糸F9の表地糸ハ(3)でのシリンダー針側の1/1ニット編目、更に給糸F10の裏地糸ハ(4)でのシリンダー針側の1/1ニット編目と編成し、表裏地がフラット形状の立体両面丸編地を形成する。

【0039】

このような立体両面丸編地も、表裏地接結糸イ(1)とニ(1)は互いに編針1針分がウエール列方向にずれたトラス形状となり表裏地が接結されることからその厚さが保持され、クッション材として十分なクッション性と圧縮弾性回復性、ボリューム感、耐ヘタリ性を得ることができる。また、衣料用としても十分なクッション性や保温性を得ることができる。

【0040】

更に、本発明の他の一態様例である生地の片面をメッシュ調形状にするための編方図3について説明する。本発明の編方図3は、編機での給糸数がF1〜F24の24給糸で、かつ、使用糸もイ(1)〜ハ(8)までの24本を用いて1完全編組織を形成する両面丸編地である。給糸F6、F7、F18、F19のようにシリンダー側ニット編目とダイヤル側タック編目が混在した編成給糸を持つことで生地の片面をメッシュ調形状にすることができる態様例である。

【0041】

このような立体両面丸編地も、表裏地接結糸イ(1)〜ニ(4)は互いに編針1針分がウエール列方向にずれたトラス形状となり表裏地が接結されることからその厚さが保持され、クッション材として十分なクッション性と圧縮弾性回復性、ボリューム感、耐ヘタリ性を得ることができる。また、衣料用としても十分なクッション性や保温性を得ることができる。

【0042】

この立体両面丸編地の表裏地接結糸が、裏地糸で連続2コース以上を形成する裏側ニット編目と表地糸で連続2コース以上を形成する表側ニット編目の内側へ交互にタック編目にて接結されることが重要であるが、裏地糸および表地糸が形成する連続コース数は、2コース以上で5コース以下である。2〜3コースの範囲にすることがより好ましい。連続5コースを越えるとトラス形状の底辺の幅が広くなり、十分なクッション性と圧縮弾性回復性、ボリューム感等が低下するとともに、編地キズの発生を含めた生産性が低下する傾向となり望ましくない。

【0043】

本発明の立体両面丸編地として満足できる編地厚さは、1.5〜15mmの範囲にすることが好ましく、2〜20mmの範囲にすることがより好ましい。この編地厚さの範囲内において、資材であるクッション材としての十分なクッション性と圧縮弾性回復性を得るためには、編地厚さを2〜15mm程度にすることが好ましく、2〜20mm程度にすることがより好ましい。一方、衣料用としての保温性裏地材等では3〜4mm程度、激しいスポーツ用ウエアの衝撃吸収材等には5〜10mm程度にすることが好ましく、5〜15mm程度にすることがより好ましい。

【0044】

この編地厚さ3mm未満では、満足する保温性が得られない。また、20mm以上になると生地生産面において生地表面の荒れ感が生ずるなどの問題が発生するので、品質的に不安定になり望ましくない。

【0045】

このためには、ダイヤル側編針列D1〜D8サイドのダイヤル釜とシリンダー側編針列C1〜C8サイドのシリンダー釜との間隔を2mm以上に取ることと、編機から生地をおろしたときの生地構造収縮および染色加工による収縮を加味して、この間隔はねらい生地厚さより約15〜90%程度多く設定することが好ましい。

【0046】

この設定間隔にて安定して、かつ、品位を損なうことなく生地形成させること、かつ編機が安定して長期稼働に耐えられることが、本発明では重要なことであり、編機そのものが偏芯回転を起こさない駆動軸を中心とする偏芯防止駆動軸の改良、安定した生地品位を得るための編針フック形状の改良、編針のニット、タック位置を安定して取らせるカム形状の改良をすることにより、本発明の特徴点である従来にない厚みがあり、かつ、クッション性と圧縮弾性回復性、および機械的強度に優れた立体両面編地を得ることができる。また、両面編機のゲージとしては、14〜42ゲージ程度まで幅広く使用できる。

【0047】

なお、編地厚さの測定法は、厚さ測定器の試料台の上に試料を一枚置き、2cm2 のプレッサーフートを用い、0.7kPaの荷重をかけ、10秒後の厚さを測定する。異なった5個所以上の厚さ(mm)を測りその平均値で表した。

【0048】

この立体両面両面丸編地の生地目付は、80〜1200g/m2 程度の範囲にすることが好ましく、100〜1000g/m2 程度の範囲にすることがより好ましい。80g/m2 未満の場合は、生地強度が弱くなる傾向となり、また1200g/m2 を越えると生地重量として重くなり過ぎるとともに、生地コストが高くなることから望ましくない。

【0049】

この編地厚さと生地目付以外に、本発明の立体両面丸編地の特徴を示す他の特性値として、編地のかさ高の程度を示すかさ高度がある。

【0050】

本発明の立体両面丸編地のかさ高度は、3.0〜16.0cm3 /g程度の範囲にすることが好ましく、4.0〜16.0cm3 /gの範囲にすることがより好ましい。このかさ高度は、編地厚さと目付によって決まるものであり、編地厚さが大きく、目付が小さい程、編地のかさ高度の数値は大きくなる。このかさ高度が3.0cm3 /g未満の場合は、クッション性に劣る方向であり、また、保温性にも劣る方向になる。16.0cm3 /gを超える場合は、クッション性や保温性はあるものの、編地に圧力がかかったときの編地の寸法変化などの物理的安定性に欠ける場合があり、また、生産安定性も低下する方向になる。

【0051】

なお、かさ高度の測定法は、まず編地の質量を測る。編地から25cm×25cmの試験片を3枚採取し、0.01gまで正確に質量を測る。得られた質量を16倍にして1m2 当たりの質量(g/m2 )に換算し、3枚の平均値を求める。

かさ高度(cm3 /g)=t/w ×103

ここに w:試料の質量(g/m2 )

t:先に求めた試料の厚さ(mm)

【0052】

本発明において、使用する表地糸、裏地糸の太さは、フィラメント糸条の場合で33〜1500デシテックス程度、より好ましくは55〜1000デシテックスであり、紡績糸の場合では綿番手換算で100S〜10S程度であり、より好ましくは80S〜20S程度である。

【0053】

フィラメント糸条の単繊維繊度としては、衣料用途の場合、0.5〜5.5デシテックスの範囲が好ましい。単繊維繊度が0.5デシテックス未満では、抗ピリング性、抗スナッグ性が低下する傾向がある。逆に、単繊維繊度が5.5デシテックスより大きくなると、肌触り感が劣る傾向となる。一方、クッション材等の資材用途の場合、柔らかい分野から強度が要求される分野まで、その必要特性により0.5〜10デシテックス程度まで幅広く使用することができる。

【0054】

イ(1〜n)とニ(1〜n)の2種の表裏地接結糸の太さは、フィラメント糸条で33〜1000デシテックス程度が好ましく、より好ましくは55〜800デシテックスの範囲内である。紡績糸で綿番手換算100S〜20S程度、より好ましくは80S〜30S程度まで使用できる。このフィラメント糸条の種類としては、モノフィラメントからマルチフィラメントまで使用することができ、特に限定されるものではない。

【0055】

この表裏地接結糸の糸種は、製品のねらいや用途、その要求特性等により使い分ければよく、特に限定されるものではない。例えば、より十分なクッション性と圧縮弾性回復性を得るためには、モノフィラメントを使用すればよい。また、生地の柔らかさを得るためにはマルチフィラメントを、保温性を得るためには紡績糸を使用するなどすればよい。また、これらの糸の単独糸使いのみならず、交編、交撚、混繊、混紡等の複合糸使いでもよい。

【0056】

この糸の太さは、使用する編機のゲージ、目的とする生地の用途と厚さ等により適宜選定すればよく、また合成繊維マルチフィラメント糸条と紡績糸とを適宜交編させてもよい。ただし、生地構成全糸種を33デシテックス未満、または100番手未満の太さの糸種で構成させると、ねらいとするクッション性や保温性、圧縮弾性回復性、および機械的強度に劣るものとなる。一方、全糸種を1500デシテックスを越え、または10番手を越える太さの糸種で構成させると、製編がしづらく、生地品位が劣り、また、コストアップにもなる。

【0057】

使用できる糸種としては、合成繊維であるポリエステル系繊維、ポリアミド系繊維、ポリアクリルニトリル系繊維、ポリビニールアルコール系繊維、ポリ塩化ビニール系繊維、もしくは半合成繊維であるアセテート系繊維もしくは再生繊維であるビスコース・レーヨン、キュプラを含むセルロース系繊維、牛乳蛋白繊維、大豆蛋白繊維を含む蛋白質系繊維、ポリ乳酸系繊維、無機繊維であるガラス繊維、炭素繊維や金属繊維である金・銀糸、銅繊維、スチール繊維、アルミニウム繊維、ステンレス繊維等、もしくはこれらのフィラメント糸条使いや紡績糸使い、または、混紡糸使い、もしくは綿、麻を含む植物系天然繊維、もしくは羊毛、カシミヤ、絹を含む動物系天然繊維、または更にこれらの混紡糸使い等がある。

【0058】

また、本発明の立体両面丸編地は、より優れたストレッチ特性を得るために、風合いや染色性等が損なわれない範囲でポリウレタン系弾性繊維を混用してもよい。

【0059】

製編された生機編地の染色加工法は、通常の丸編地の染色加工工程と加工法に準じて行えばよく、特に特別な設備等は必要ではない。また、染色段階での付帯加工として、撥水加工、防汚加工、吸汗加工、抗菌加工、消臭加工、防臭加工、難燃加工など、目的とするねらいや用途の要求特性に応じて適宜付与することが好ましい。

【0060】

本発明の立体両面丸編地は、次のように幅広く展開可能である。例えば、資材用素材としては、自動車用等のシート材、電車等の車両用シート材、家庭用および業務用の椅子張りシート材、車椅子用等の椅子張りシート材、寝床用パット材、靴材等に好ましく使用できる。

【0061】

また、衣料用素材としては、激しい運動に伴うスライディング衝撃吸収材や、保温性を特徴とするスポーツ用裏地材などに幅広く使用できる。

【実施例】

【0062】

以下、本発明を実施例に基づいて説明するが、実施例における各評価は次の通り行うものとする。

【0063】

(1)クッション性

実用評価にて次のように行った。事務用椅子に椅子張りシート材として装着し、16名の成人男女が8時間の業務を行った後の実着クッション性を3段階評価で行った。

判定表示 ○:クッション性が非常に良い

△:クッション性が一般椅子並である

×:クッション性が悪い

【0064】

(2)保温性

実用評価にて次のように行った。冬物作業服上着に裏地として装着し、16名の成人男女が8時間の業務を行った後の実着保温性を3段階評価で行った。

判定表示 ○:保温性が非常に良い

△:保温性が一般裏地並である

×:保温性が悪い

【0065】

(3)生地表面の品位評価

次のように視覚判定にて2段階評価で行った。

判定表示 ○:生地表面の品位が良い

×:生地表面の品位が悪い

【0066】

(4)総合評価

次のように2段階表示した。

判定表示 ○:立体両面丸編地として優れている

×:立体両面丸編地として劣っている

【0067】

実施例1

20Gの両面丸編機を用い、図1に示す編方図の裏地糸ロ(1)とロ(2)にポリエステル167デシテックス、30フィラメントの仮撚加工糸を、表裏地接結糸イ(1)とニ(1)にポリエステル160デシテックス、1フィラメントの生糸原糸を、表地糸ハ(1)とハ(2)に、裏地糸と同一のポリエステル167デシテックス、30フィラメントの仮撚加工糸を用い、図1の編方図の給糸口F1〜F6の各々に給糸して図7、図8、図9の編地断面モデル図で表される立体両面丸編地を編成した。

【0068】

この生機を通常のポリエステル丸編地の染色加工法に従い、リラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ5.8mm、生地目付487g/m2 、かさ高度11.9cm3 /gであった。この編地は編地厚さもかさ高度も高く、また、実用評価によるクッション性も視覚評価による生地品位も良く、クッション材として適するものであった。詳細結果を表1に示す。

【0069】

なお、実施例1は、資材であるクッション材をねらったものであり、衣料用としての保温性評価は不要とした。

【0070】

実施例2

実施例1と同じ丸編機を用い、図2に示す編方図の裏地糸ロ(1)とロ(2)およびロ(3)とロ(4)にポリエステル330デシテックス96フィラメントの仮撚加工糸を、表裏地接結糸イ(1)とニ(1)に実施例1と同一のポリエステル160デシテックス、1フィラメントの生糸原糸を、表地糸ハ(1)とハ(2)およびハ(3)とハ(4)に裏地糸と同一のポリエステル330デシテックス、96フィラメントの仮撚加工糸を用い、図2の編方図の給糸口F1〜F10の各々に給糸して立体両面丸編地を編成した。

【0071】

この生機を実施例1と同様に通常のポリエステル丸編地の染色加工法に従い、リラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ15.0mm、生地目付940g/m2 、かさ高度15.9cm3 /gであった。この編地は編地厚さもかさ高度も高く、実用評価によるクッション性も視覚評価による生地品位も良く、クッション材として適するものであった。詳細結果を表1に併せて示す。

【0072】

なお、実施例2は、資材であるクッション材をねらったものであり、衣料用としての保温性評価は不要とした。

【0073】

実施例3

24Gの両面丸編機を用い、図3に示す編方図の裏地糸ロ(1)、ロ(2)、ロ(3)、ロ(4)、ロ(5)、ロ(6)、ロ(7)、ロ(8)にポリエステル77デシテックス、36フィラメントの仮撚加工糸を、表裏地接結糸イ(1)、イ(2)、イ(3)、イ(4)およびニ(1)、ニ(2)、ニ(3)、ニ(4)にポリエステル33デシテックス、6フィラメントの生糸原糸を、表地糸ハ(1)、ハ(2)、ハ(3)、ハ(4)、ハ(5)、ハ(6)、ハ(7)、ハ(8)に裏地糸と同一のポリエステル77デシテックス、36フィラメントの仮撚加工糸を用い、図3の編方図の給糸口F1〜F24の各々に給糸して表地糸面がメッシュ調となる立体両面丸編地を編成した。

【0074】

この生機を通常のポリエステル丸編地の染色加工法に従い、リラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ3.1mm、生地目付360g/m2 、かさ高度8.5cm3 /gであった。この編地は、実用評価による裏地としての保温性も視覚評価による生地品位も良く、保温性裏地材として適するものであった。詳細結果を表1に併せて示す。

【0075】

なお、実施例3は、衣料用としての保温性裏地材をねらったものであり、資材としてのクッション性評価は不要とした。

【0076】

実施例4

20Gの両面丸編機を用い、図1に示す編方図の裏地糸ロ(1)とロ(2)にポリエステル84デシテックス、36フィラメントの仮撚加工糸を用い、表裏地接結糸イ(1)とニ(1)に直径0.045mm、比重7.5であるステンレス線1フィラメントの原糸(120デシテックス相当)を用い、表地糸ハ(1)とハ(2)に裏地糸と同一のポリエステル84デシテックス、36フィラメントの仮撚加工糸を用い、図1の編方図の給糸口F1〜F6の各々に給糸して図7、図8、図9の編地断面モデル図で表される立体両面丸編地を編成した。

【0077】

この生機を通常のポリエステル丸編地の染色加工法に従い、リラックス・精練、染色、仕上セットを行った。得られた編地は厚さ2.2mm、生地目付537g/m2 、かさ高度4.1cm3 /gであった。この編地は表裏接結糸の比重が重いため、かさ高度は若干少ないものの、実用評価によるクッション性も視覚評価による生地品位も良く、クッション材として適するものであった。詳細結果を表1に示す。

なお、実施例1は、資材であるクッション材をねらったものであり、衣料用としての保温性評価は不要とした。

【0078】

比較例1

実施例1と同じ丸編機を用い、図4に示す編方図の裏地糸ロ(1)とロ(2)に実施例1と同一のポリエステル167デシテックス、30フィラメントの仮撚加工糸を用い、表裏地接結糸イ(1)とニ(1)に実施例1と同一のポリエステル160デシテックス、1フィラメントの生糸原糸を用い、表地糸ハ(1)とハ(2)に実施例1と同一で、かつ、裏地糸と同一のポリエステル167デシテックス、30フィラメントの仮撚加工糸を用い、図4の編方図の給糸口F1〜F6の各々に給糸して、図5、図6の編地断面モデル図で表される立体両面丸編地を編成した。

【0079】

この生機を実施例1と同様にリラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ4.7mm、生地目付490g/m2 、かさ高度9.6cm3 /gであった。この編地は、かさ高度は高いものの、実施例1に比べ編地厚さが少なく、また、外力に対し、編地の表側地と裏側地がずれることから編地厚さが更に少なくなるため、実用評価によるクッション性が劣り、クッション材として不適当と判断されるものであった。詳細結果を表1に併せて示す。

【0080】

なお、比較例1は、資材であるクッション材をねらったものであり、衣料用としての保温性評価は不要とした。

【0081】

比較例2

実施例3と同一の24Gの両面丸編機を用い、図4に示す編方図の裏地糸ロ(1)とロ(2)にポリエステル55デシテックス、24フィラメントの仮撚加工糸を用い、表裏地接結糸イ(1)とニ(1)に実施例3と同一のポリエステル33デシテックス、6フィラメントの生糸原糸を用い、表地糸ハ(1)とハ(2)に実施例3と同一で、かつ、裏地糸と同一のポリエステル55デシテックス、24フィラメントの仮撚加工糸を用い、図4の編方図の給糸口F1〜F6の各々に給糸して、図5、図6の編地断面モデル図で表される立体両面丸編地を編成した。

【0082】

この生機を実施例3と同様にリラックス・精練、染色、仕上げセットを行った。得られた編地は厚さ2.1mm、生地目付271g/m2 、かさ高度7.8cm3 /gであった。この編地は、厚さとかさ高度が低いため、実用評価による裏地としての保温性も低く、また、生地品位も劣るため、保温裏地材として不適当と判断されるものであった。詳細結果を表1に併せて示す。

なお、比較例2は、衣料用としての保温性裏地材をねらったものであり、資材としてのクッション性評価は不要とした。

【0083】

【表1】

【図面の簡単な説明】

【0084】

【図1】図1は、本発明の立体両面丸編地の編方図の一例である。

【図2】図2は、本発明の立体両面丸編地の編方図の他の一例である。

【図3】図3は、本発明の立体両面丸編地の編方図の更に他の一例である。

【図4】図4は、従来の一般的な立体両面丸編地の編方図の一例である。

【図5】図5は、図4の編地の編地断面のウエール列方向(編地の幅方向)とコース列方向(編地の長さ方向)を示す編地断面モデル図の一例である。

【図6】図6は、図4の編地の編地断面のコース列方向(編地の長さ方向)を示す編地断面モデル図の一例である。

【図7】図7は、図1の編地の編地断面のウエール列方向(編地の幅方向)とコース列方向(編地の長さ方向)を示す編地断面モデル図の一例である。

【図8】図8は、図1の編地の編地断面のウエール列方向(編地の幅方向)を示す編地断面モデル図の一例である。

【図9】図9は、図1の編地の編地断面のコース列方向(編地の長さ方向)を示す編地断面モデル図の一例である。

【符号の説明】

【0085】

a〜h 編地片面ダイヤル編針側の編目

i〜p 編地片面シリンダー編針側の編目

D1〜D8 ダイヤル側針列

C1〜C8 シリンダー側針列

F1〜F24 編機の給糸番号

イ(1)〜イ(4)、ニ(1)〜ニ(4) 表裏地接結糸

ロ(1)〜ロ(4) 裏地糸

ハ(1)〜ハ(4) 表地糸

H1、H2 編地厚さ

θ1 図5と図6における表地面と裏地面のずれ角度

θ2、θ3 図9におけるトラス形状の形成角度

【特許請求の範囲】

【請求項1】

裏地糸、表地糸、該裏地糸と表地糸とを接結する表裏地接結糸の三層構造両面丸編地からなり、前記表裏地接結糸が前記裏地糸で連続2コース以上を形成する裏側ニット編目と前記表地糸で連続2コース以上を形成する表側ニット編目の内側へ交互にタック編目にて接結され、かつ、該表裏地接結糸は編地断面のウエール列方向およびコース列方向ともトラス形状に接結されていることを特徴とする立体両面丸編地。

【請求項2】

前記表裏地接結糸で接結される前記裏地糸側タック編目および前記表地糸側タック編目の各々は、そのタック編目と同一編目位置で2編目以上連続してニット編目に形成され、前記表裏地接結糸が編地断面のウエール列方向およびコース列方向ともトラス形状に形成されることを特徴とする請求項1記載の立体両面丸編地。

【請求項3】

前記表裏地接結糸が、モノフィラメント糸、マルチフィラメント糸、紡績糸の少なくとも一種以上であることを特徴とする請求項1または2記載の立体両面丸編地。

【請求項4】

前記立体両面丸編地の厚さが、1.5〜20mmであることを特徴とする請求項1〜3のいずれか1項に記載の立体両面丸編地。

【請求項5】

前記立体両面丸編地の目付が、80〜1200g/m2 であることを特徴とする請求項1〜4のいずれか1項に記載の立体両面丸編地。

【請求項6】

前記立体両面丸編地のかさ高度が、3.0〜16.0cm3 /gであることを特徴とする請求項1〜5のいずれか1項に記載の立体両面丸編地。

【請求項1】

裏地糸、表地糸、該裏地糸と表地糸とを接結する表裏地接結糸の三層構造両面丸編地からなり、前記表裏地接結糸が前記裏地糸で連続2コース以上を形成する裏側ニット編目と前記表地糸で連続2コース以上を形成する表側ニット編目の内側へ交互にタック編目にて接結され、かつ、該表裏地接結糸は編地断面のウエール列方向およびコース列方向ともトラス形状に接結されていることを特徴とする立体両面丸編地。

【請求項2】

前記表裏地接結糸で接結される前記裏地糸側タック編目および前記表地糸側タック編目の各々は、そのタック編目と同一編目位置で2編目以上連続してニット編目に形成され、前記表裏地接結糸が編地断面のウエール列方向およびコース列方向ともトラス形状に形成されることを特徴とする請求項1記載の立体両面丸編地。

【請求項3】

前記表裏地接結糸が、モノフィラメント糸、マルチフィラメント糸、紡績糸の少なくとも一種以上であることを特徴とする請求項1または2記載の立体両面丸編地。

【請求項4】

前記立体両面丸編地の厚さが、1.5〜20mmであることを特徴とする請求項1〜3のいずれか1項に記載の立体両面丸編地。

【請求項5】

前記立体両面丸編地の目付が、80〜1200g/m2 であることを特徴とする請求項1〜4のいずれか1項に記載の立体両面丸編地。

【請求項6】

前記立体両面丸編地のかさ高度が、3.0〜16.0cm3 /gであることを特徴とする請求項1〜5のいずれか1項に記載の立体両面丸編地。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−120980(P2009−120980A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2007−294332(P2007−294332)

【出願日】平成19年11月13日(2007.11.13)

【出願人】(597052053)ミツカワ株式会社 (14)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成19年11月13日(2007.11.13)

【出願人】(597052053)ミツカワ株式会社 (14)

【Fターム(参考)】

[ Back to top ]