立体成形物

【課題】モノを覆ったり保護したりするカバー、またはモノを入れたり捕獲したりする道具などは、固定成形物や部品組み立て式などであった。そのため、容積効率、形状変更が困難、組み立てや片付けが面倒などの課題があった。立体空間が広く使え、折りたたみができ、組み立ても簡単な立体成形物を提供する。

【解決手段】長手方向の一端に被集約部をつけた二本以上の骨材を設け、当該骨材の被集約部を除く部分を繋げた連結材を設け、当該骨材の被集約部を1つ以上の任意の中心軸をもとに回転可能な状態でまとめた集約部を設け、当該集約部にまとめた当該骨材を任意の中心軸を廻す軸回転となるように当該骨材間の角度幅を広げた際に、当該骨材が曲がった状態で形成された立体形状を留める形状維持材を、広げた骨材間の角度が戻らないように立体形状の表面に沿う状態で設けたことを特徴とする立体成形物である。

【解決手段】長手方向の一端に被集約部をつけた二本以上の骨材を設け、当該骨材の被集約部を除く部分を繋げた連結材を設け、当該骨材の被集約部を1つ以上の任意の中心軸をもとに回転可能な状態でまとめた集約部を設け、当該集約部にまとめた当該骨材を任意の中心軸を廻す軸回転となるように当該骨材間の角度幅を広げた際に、当該骨材が曲がった状態で形成された立体形状を留める形状維持材を、広げた骨材間の角度が戻らないように立体形状の表面に沿う状態で設けたことを特徴とする立体成形物である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、弾性のある部材を用い、形状やサイズを変更することが可能である立体を成形でき、その形状を維持でき、または解除できる立体成形物に関するものである。

【背景技術】

【0002】

従来は、本発明のようなものはなかった。

例えば照明フード、テント、傘、帽子などのモノを覆ったり保護したりするカバー、または食器やカゴ・バスケット、捕獲用の網などのモノを入れたり捕獲したりする道具などは、以下のような構造で利用されていた。

【0003】

第一には、吊り下げ型の照明カバーなどは、利用形状に固定成形されているものを利用していた。第二には、キャンプ用テントなどの場合、複数に分かれている部品を利用時に組み立てる方式であった。第三には、傘に代表される形状物は、傘曲面の骨材をその曲面とは別方向からの受骨によって支える方式で利用していた。第四には、シートなどで繋がった骨材を広げてゆき利用形状を作る場合、当初から骨材が固定形状となっていた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、それぞれの利用形態には5つの課題が部分的に存在していた。1つ目としては、固定成形されているものなど、利用しない場合や保管運搬の場合に、成形物の容積を必要としていた。即ち、容積効率が悪いという課題があった。2つ目としては、その立体形状やサイズを変更することが困難であるものが多かった。固定形状や固定サイズでの利用をせざるをえなかった。

【0005】

3つ目としては、傘などでは、傘曲面の骨材をその曲面とは別方向からの受骨によって支えるものであり、作られた立体の内側空間や外側空間の一部が利用できない構造になり、さらにその機構の部品が必要となり、製作工程も複雑であった。4つ目としては、立体の表面材料の表裏が決まっていることが多く、入れ替えが難しいものであった。また、立体の表面材料の取替えも困難な場合が多かった。5つ目としては、複数部品を組み立てて利用するテントなどの場合には、準備や片付け作業に手間と時間がかかり、面倒であった。

本発明は、以上のような欠点をなくすためになされたものである。

【課題を解決するための手段】

【0006】

本発明は、長手方向の一端に被集約部をつけた二本以上の骨材を設け、当該骨材の被集約部を除く部分を繋げた連結材を設け、当該骨材の被集約部を1つ以上の任意の中心軸をもとに当該骨材が中心軸に対し一定範囲内の角度で拘束され、且つ回転可能な状態でまとめた、片側に切りかけのある孔を有する集約部を設け、当該集約部にまとめた当該骨材を任意の中心軸を廻す軸回転となるように当該骨材間の角度幅を広げた際に、当該骨材の集約部が中心軸に対する一定範囲内の角度を維持したまま当該骨材の集約部以外の部分が連結材の引張力を受けることによって曲がった状態で形成された立体形状を留める形状維持材を、広げた骨材間の角度が戻らないように立体形状の表面に沿う状態で設け、上記集約部は、当該骨材が閉じた際には切りかけ孔の状態にあるが、当該骨材間の角度幅を広げた際には切りかけ部分が角度を変えた骨材によって塞がれてゆき閉じられた孔の状態になることを特徴とする照明カバー用を除く立体成形物である。

【発明の効果】

【0007】

本発明はこのような構成であるため、6つの効果がある。1つ目には、形状維持材の留めを外すことで立体の解除ができるため、保管や運搬移動をする際に立体を解除することで容積効率を良くするという効果がある。2つ目には、骨材間の1つ以上の任意の中心軸をもとに回転角度をさまざまに変更することで、成形される立体の形状やサイズをさまざまに変えることができる。利用する立体形状やサイズが複数パターンの場合には、立体の形状維持材を複数パターンに対応できるように取り付けておくことで、利用したい形状やサイズでの立体利用ができる。

【0008】

3つ目としては、成形された立体の内側空間や外側空間を立体維持するための受骨などが不要なため、広々と成形立体空間を利用することができる。4つ目としては、本発明の製造工程においては、部品種類も比較的に少なく、製造が簡単である。5つ目としては、立体の表面材料の表と裏の選択が可能であり、たやすい。これは、立体形成をしてゆく動作の際に、骨材が今まさに曲がるというタイミングで、表か裏かを手などで導くことが容易であることに起因する。6つ目として、立体成形や立体解除の作業が簡単にできる。一体化している構造物である点と、集約部の周りを廻る回転角度を制御するだけの動作である点などの理由による。

本発明を利用することで、多くの利便性を提供するという効果がある。

【発明を実施するための最良の形態】

【0009】

以下、本発明を実施するための最良の形態について説明する。

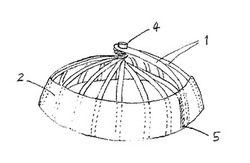

図1〜図8のような、骨材を回転する中心軸が骨材の板面と垂直であり被集約部の中に存在する場合の例として、骨材の被集約部に孔を設け、集約部に軸を設け、連結材にシート材を設け、形状維持材に面ファスナーを設けた場合の、本発明を実施するための形態について説明する。

【0010】

図2のように長手方向の一端に被集約部としての孔を設けた2本以上の骨材(1)を設ける。図3のように中心部の除いた扇状のシート(2)を連結材として設け、ほぼ均等な間隔となるよう、骨材の孔以外の部分を取り付けてゆく。その後、骨材の被集約部を、シートの端から取り付けた順番で層状に重ねてゆき、孔の部分を貫く軸(3)と軸受け(4)を集約部として、骨材が軸(3)を中心軸として回転可能となるように取り付ける。

【0011】

立体成形後に、曲がった骨材が弾性によって元に戻ろうとするため、立体を維持させたい状態で、立体の表面を構成する骨材もしくは連結材の適当な部分に面ファスナーを形状維持材(5)として設ける。両端の骨材が周回して重なった時点を形状維持したいタイミングとし、面ファスナーを両端の骨材に設ける。また、立体を解除し骨材間の回転角度を狭くした状態を整然とさせるため、シートに折り目を入れておくのもよい。

【0012】

本発明は以上のような構造で、これを使用するときは、図6のように、軸を中心に骨材を円弧状に広げる。骨材間の角度が広がるにつれ、やがてシートの外周が長さ一杯に広がった緊張状態となる。さらに力を加えながら骨材間の角度を広げてゆくと、図7のように、シートの緊張を維持しつつ、円弧面とは異なる角度に骨材が曲がってゆくようになる。さらに回転を加えることで、図1のように骨材間のシート内側や外側または中間直線距離に、少なくとも1箇所以上の緊張をもつ立体が成形でき、そのタイミングで面ファスナーを両端の骨材を張り合わせ形状を留める。この一連の使用方法により成形された立体は、安定性も高く、利用目的にあったものとなる。

【0013】

また、立体形状としての利用をしなくなった時点では、面ファスナー留めを外し、軸を中心とした骨材間の角度を狭めてゆく。図8のように、シートの折り目により整然とした折りたたみ状態とすることで、立体容積も少なくなり、保管や運搬などを効率的に行うことができる。

【実施例】

【0014】

本発明の実施例について説明する。

本発明は、実現したい立体に合わせ、各種材料を選定し材料の加工や組み合わせなどをすることで、幅広い応用範囲を可能とする。

家庭用品では、飛散物除け食卓カバー、菓子カゴ、バスケット、照明カバー、帽子、ちょうちん、傘、扇風機前面カバーなどに応用できる。スポーツ用品では、玉入れのカゴ、ボールゲーム用の各種ゴール、アウトドア用品では、虫カゴ、捕獲用のあみ、防鳥ネット、テントなどに応用できる。また、コマ、凧などの玩具、教材への利用、農業分野では菜園での各種おおいなどにも利用可能である。

【0015】

新しい利用分野としては、さまざまな立体演出ができるため、インテリア用品、各種芸能道具、演出道具として利用ができる。電柱や柱などへの新しい広告媒体としての利用も考えられる。新しい機能を持つ鍋蓋など調理器具への応用も考えられる。また、遠隔からの開閉機構を付加することなどで、通路の狭いその奥で立体成形が必要とされている場所、例えば上下水道現場や医療現場での利用も考えられる。その他、家など建造物の大型骨格物や大型カバー、航空物体の羽根、船舶骨格構造、または各種機械部品への応用、通信アンテナ、ロボットなど様々の可能性を秘める。

立体フォルムを持つ構造物であれば、その多くに応用可能と考えられる。

【0016】

材料などの応用例について説明する。

骨材としては、実現したい立体や本発明の利用目的に合わせた材質を選ぶ。金属材料、化学樹脂材料、自然生物素材としての木材・竹材・くじらひげなどがあり、一本の骨材を単一材料とするのみではなく、複数材料の加工による骨材としてもよい。また、1つの本発明を構成する複数骨材を、同一骨材で組み合わせるのみではなく、複数の異なる物理特性や加工を施した骨材の組み合わせによるものでもかまわない。使用する骨材の形状や数量を、実現したい立体にあわせ適正に決めることができる。

【0017】

連結材としても、実現したい立体や本発明の利用目的に合わせた材質を選ぶ。紙・布・合成繊維・合成樹脂などの材料で作られたシート類、チェーン状材料、ネット状材料、紐状材料、伸縮性のあるゴム材料などがある。シート類は、単一面に限るものではなく、複雑な曲面をもつものでも構わない。一つの連結材を単一材料とするのみではなく、複数材料の加工による連結材としてもよい。また、骨材間毎に連結材の材料を変更させてもよい。また、1つの本発明を構成する連結材を、同一材料のみではなく、複数の異なる物理特性や加工を施した連結材の組み合わせによるものでもかまわない。骨材を連結する際には、隣り合わせの骨材でなく任意の骨材間を連結してもかまわない。使用する連結材の材料や数量を、実現したい立体にあわせ適正に組み合わせることができる。

【0018】

連結材の機能に、力学的に立体成形を助ける役目がある。任意の中心軸の周りを旋回してゆく骨材間の角度が広がるにつれ、やがて連結材の少なくとも1箇所以上が緊張する。さらに力を加えながら骨材間の角度を広げてゆくと、連結材の長さを維持しようとする力の作用により、旋回面とは異なる角度に骨材が曲がってゆくようになる。連結材にはこの曲がりを発現させる機能がある。従って、図9のように、紐状の連結材(6)を一種類利用するだけでも、立体成形が可能となる。

本発明は、骨材の曲がりを利用するものであが、その曲がりは骨材の材質のもつ弾性を利用した湾曲・たわみである場合と、骨材が機械式構造の場合の直線的屈折である場合がある。

【0019】

紐状の連結材を複数本使う場合には、骨材間の連結材距離により、立体成形のバリエーションが広がる。図10は3本の連結材を使用する例である。集約部に一番近い連結材と二番目の距離にある連結材を均等の長さにし、最も遠い連結材を短めにした場合に形成される立体であり、提灯に近い形状が成形できる。連結材がシート状である場合には、働きとしては少なくとも1本以上の紐状連結材が取り付けてある状態、即ち、1箇所以上の緊張を持つものとして立体形成をするのである。

【0020】

骨材と連結材との取り付け方法についても、接着剤による取り付け、雄雌形状による取り付け、面ファスナーやマグネットでの取り付けなどがある。取り付け部分や取り付け間隔なども実現したい立体にあわせ調整すればよい。

【0021】

集約部についても、実現したい立体や本発明の利用目的に合わせた材質を選ぶ。金属・木材・化学樹脂など各種素材の利用が可能である。

集約部の形状については、骨材が回転する中心軸の位置や、骨材と中心軸との軸回転角度や、骨材が中心軸を廻る旋回角度などの組み合わせにより、さまざまなものが考えられる。中心軸が骨材の被集約部にあり軸回転角度が垂直であり旋回角度がほぼ一周程度である場合、骨材の被集約部を層状に重ね合わせ被集約部が可能可動な状態で貫く軸状の集約部とすることができる。軸状には棒状や中空状などがある。棒状の場合には、骨材の被集約部が回転可能であり、かつ抜け落ちないような、例えばボルト・ナット方式、蓋機能を持つ部材の接着方式などがある。

【0022】

中空状の軸の場合には、図11のように、その一角を取り除いたまたは脱着式である中空の軸(7)と、その形状に合わせた被集約部の骨材(8)とすることで用途が広がる。即ち、その取り除いた一角の間から本発明を取り付けたいケーブル・長尺類を軸の中心部に差し込み、その後に脱着式の中空軸部品を戻す、または骨材を回転させつつ立体形成することで、ケーブル・長尺類が本発明の中心部から離れなくすることができる。図12のような、吊り下げ型の照明カバーや、図13のように高い木の幹に本発明を取り付け、テント利用する場合などが考えられる。軸形成材料を弾力性のあるゴム状材質などとすれば、旋回した骨材の被集約部にかかる圧力でゴム軸が圧迫され、中空形状が変形し高い木の幹に密着しズレないという効果も出現する。また、ケーブルや柱に対し、直接に骨材の被集約部を取り付け、旋回させ立体成形することもできる。この場合には、集約部自体を取り付け対象物とみなしているのである。

【0023】

中心軸が骨材上ではなく骨材から離れた位置にあり軸回転角度が垂直であり旋回角度がほぼ一周程度である場合、骨材の被集約部に突起を設け、骨材の被集約部の突起が収まるよう抜けないよう可動可能な状態で保持する集約部とすることができる。骨材が旋回する中心軸が台座上である場合には、図14のように、旋回でき抜け落ちないような突起のある被集約部を持つ骨材(9)と図15のような集約台座(10)などの形状になる。集約部が、骨材を層状にしたものではないため、集約部の厚みを抑えることができ、成形後には図16のような立体となる。

【0024】

中心軸が骨材上ではなく骨材から離れた位置にあり軸回転角度が45度であり旋回角度が一周に満たない場合など、図17のように、より正確な円弧を描くようガイドローラーなどの形状を持つ突起のある被集約部を持つ骨材(11)と図18のような集約台座(12)などの形状がよりよい。

また骨材の被集約部の突起形状が骨材ではなく台座側についている場合も想定できる。その場合は、骨材の被集約部側が突起状態を受け入れる形状になっている必要がある。

【0025】

形状維持材としては、実現したい立体や本発明の利用目的に合わせ選択がさまざまである。骨材において両端の骨材が一廻り以上している場合には、両端の骨材の間、もしくはそれに類する部分同士の形状維持材には、ホック・ボタン・チャック・ファスナー・面ファスナー・フック、剥離可能接着樹脂などや、骨材や連結材の形状自体を接合できる形状に加工したものを利用することができる。また形状維持材の数量も、本発明1つに対し1つのみではなく、骨材間の角度を調整することでバリエーション豊かな形状やサイズに成形できるため、複数の形状維持材を施しておくのもよい。

【0026】

両端の骨材間の角度が半周を超える場合や一周未満である場合には、紐材、チェーン材、ハリガネなどを形状維持材として、まだ離れている状態の両端の骨材間でできた面を立体の表面とみなし、その表面に沿うように両端の骨材または連結材の間隔を形状維持材でつなぐことで形状が維持安定する。

【0027】

また、両端の骨材間の角度が半周以下の場合や、形状維持力の補強の方法として、1つには、骨材間でできた表面に沿うように蝶番や支え棒などを形状維持材とする方法がある。骨材の被集約部を形状維持材に対応する孔形状などとしておくことが必要である。また1つには、広がった骨材の旋回角度が旋回方向の戻りが効かないように、骨材の戻り方向に堰を立てるような連結材と繋がった形状維持材なども考えられる。また1つには、図19のように、骨材の旋回面に沿うように上面と下面から形状維持材を押さえつけ、形状維持材と骨材や連結材などを圧着させる方法がある。旋回面を上から見て骨材間に隙間がある場合、上蓋(13)と下蓋(14)が直接接着しその部分が抵抗となり骨材の角度を維持することになる。この方法は、集約部や旋回中心部に発生する隙間を埋め、成形立体の内界と外界をセパレートするという機能もある。

【0028】

立体の形状については、骨材、連結材、集約部、形状維持材のサイズや物理特性などを組み合わせることや、骨材が回転する中心軸の数と位置、骨材と中心軸との軸回転角度、骨材が中心軸を廻る旋回角度などの組み合わせにより、円錐状、釣鐘状、ちょうちん形状、角錐状など、平面や曲面で組み合わされた単純な形状から複雑な形状まで、さまざまな立体が成形可能である。旋回角度を大きくすることによる螺旋形状、回転の中心軸を複数もち立体曲面のなだらかさも変化に富んだ形状など、多くのバリエーションが可能である。

【0029】

図20のように、骨材の両サイドに2つの集約部を設けることで、図21のような球面などの閉じた曲面を成形することも可能である。

立体形状を維持している状態で、さらに、骨材または連結材の表面を覆うカバーが別途必要な場合には、簡単にカバー交換できるように骨材や連結材にマグネットなどの脱着方式を採用することで、利用用途としての価値が高まる。

【0030】

実例1として

被集約部の幅8mm厚さ0.5mm、被集約部以外の部分の幅4mm厚さ0.3mm、長さ23cmの竹からなる骨材10本を用い、その一端に直径3mmの集約孔を骨材先端から1.8cmの部分に設けた。連結材として、幅6cm、長さ75cmの長方形の紙シートを設けた。骨材の被集約部のある先端から15.5cmから21.5cmの部分を、紙シートの長手方向の端にシート幅にあわせ接着剤で貼り付けた。骨材の二本目以降は8cm間隔で貼り付けた。紙シートの長手方向の先端から貼り付けた骨材の順番に、集約孔部分が重なるように積み重ね、その孔に竹軸を骨材が回転可能となるように貫き、骨材が暴れないようにゴム部品の軸受けを設けた。

竹軸を中心に、骨材間の角度を広げてゆき、骨材で形成する角度が200度を超える段階にさしかかると、旋回平面での広がりに限界を生じ、さらに角度を広げると、骨材がたわみ始めた。両端の骨材間の角度が360度となった時点で、両端の骨材に取り付けた面ファスナーを貼り合わせ、形状を維持させた。結果として、図22のような直径約22cm、深さ約15cmの傘形状の立体成形物を得た。

【0031】

実例2として、

被集約部の幅8mm厚さ0.5mm、被集約部以外の部分の幅4mm厚さ0.3mm、長さ23cmの竹からなる骨材13本を用い、その一端に直径3mmの集約孔を骨材先端から1.8cmの部分に設けた。連結材として、タコ糸長さ63cmを設けた。骨材の被集約部のある先端から22cm先の部分にタコ糸を接着剤で貼り付けた。骨材の二本目以降は約5cm間隔で貼り付けた。貼り付けた骨材の順番に、集約孔部分が重なるように積み重ね、その孔に竹軸を骨材が回転可能となるように貫き、骨材が暴れないようにゴム部品の軸受けを設けた。

竹軸を中心に、骨材間の角度を広げてゆき、骨材で形成する角度が180度を超える段階にさしかかると、旋回平面での広がりに限界を生じ、さらに角度を広げると、骨材がたわみ始めた。両端の骨材間の角度が360度となった時点で、両端の骨材に取り付けた面ファスナーを貼りあわせ、形状を維持させた。結果として、図23のような最大直径約21cm、深さ約13cmの傘骨状の立体成形物を得た。

【0032】

実例3として、

骨材として、被集約部の幅8mm厚さ0.5mm、湾曲部の幅4mm厚さ0.3mm、長さ23cmの竹からなる骨材19本と、幅10mm厚さ3mm、長さ23cmの竹からなる親骨(15)2本を設ける。骨材と親骨には、その一端に直径3mmの集約孔を骨材先端から1.8cmの部分に設けた。連結材として、幅11.5cm、内側45cm、外側90cmの扇型の紙シートを設けた。骨材の被集約部側の反対側先端に合わせ連結材を内側間隔が約2.2cm間隔で扇型状に接着剤で貼り付けた。貼り付けた骨材の順番に、集約孔部分が重なるように積み重ね、その孔に竹軸を骨材が回転可能となるように貫き、骨材が暴れないようにゴム部品の軸受けを設けた。

竹軸を中心に、骨材間の角度を広げてゆき、骨材で形成する角度が240度あたりで旋回平面での広がりに限界を生じ、さらに角度を広げると骨材がたわみ始めた。両端の骨材間の角度が280度となった時点で、両端の骨材に取り付けたハリガネ(16)で形状を維持させた。結果として、図24のような直径約36cm、深さ約8cmの一方向が空いた傘状の立体成形物を得た。

また、さらに角度を広げ両端の骨材間の角度が360度となった時点で、ハリガネで形状を維持させた。結果として、図25のような楕円の短径約22cm、長径約30cm、深さ約18cmの一方向が空いた少々いびつなアイロン型の傘状の立体成形物を得た。

【0033】

実例4として、

幅10mm厚さ0.6mm長さ25cmのポリプロピレン製の長方形の板状骨材を11本設けた。骨材の一端から1cmの部分に直径3mmの集約孔を設けた。連結材として、孔の空いた方向の先端から7cmのところを、骨材間隔が2.5cmとなるようにタコ糸を設けた。また、2つ目の連結材として、孔方向とは反対の先端から3mmのところに、骨材間隔が8.2cmとなるようにタコ糸を設けた。集約軸を設け、骨材を旋回させていった。結果、図26のよう中心から先端に向かい、骨材がS字カーブを描く立体成形物を得た。

【0034】

実例5として、

骨材として、被集約部の幅8mm厚さ0.5mmの竹、湾曲部の幅4mm厚さ0.3mm、長さ16.5cmの竹13本に、図27のように、被集約部にマチ針を設け、全体として17cmの骨材(17)を設ける。連結材として、幅7.5cm、内回り78cm、外回り98cmの扇型の紙シートを設けた。骨材の被集約部のある先端から9.5cmから17cmの部分を、骨材を同心円状となるよう、連結材に同間隔で貼り付ける。また、面ファスナーを連結材の両端に設ける。図28のような、直径3.5cmの皿状の鉄製台座(18)の半面を設け、紙シートに貼り付けた骨材の順番に、被集約部としてのマチ針アタマ部分を収めてゆき、皿状の鉄製台座のもう1つの半面を、反面同志で中心部が接着し、半面同志の周辺部間隔がマチ針の針太さ以上となるように、反面同志の中心部を接着剤で取り付けた。

台座の上と下とで開いた間隔に沿うように回すように骨材間の角度を広げてゆき、骨材で形成する角度が270度を超える段階にさしかかると、旋回平面での広がりに限界を生じ、さらに角度を広げると、骨材がたわみ始めた。両端の骨材間の角度が360度近くとなった時点で、両端に取り付けた面ファスナーをあわせ、形状を維持させた。結果として、図16に類似した直径約29cm、深さ約9cmの傘形状の立体成形物を得た。集約部の厚さを抑えた立体形状である。また、マチ針部分が台座に取り付けてあるため、板状の骨材が旋回面に対し自由に回る構造のため、立体を解除した際など、骨材の被集約部同士が板平面でぶつかることなく、骨材板面を縦にした状態で折りたたむことができる。

【0035】

実例6として、

被集約部の幅8mm厚さ0.5mm、湾曲部の幅4mm厚さ0.3mm、長さ23cmの竹からなる骨材3本を用い、その一端に直径3mmの集約孔を骨材先端から1.8cmの部分に設けた。連結材として、幅1cm長さ20cmの紙シートを、骨材の被集約部側ではない先端部分に接着剤で貼り付けた。骨材間隔は10cmとした。集約孔に竹軸を骨材が回転可能となるように貫きゴム部品の軸受けを設けた。

竹軸を中心に、骨材間の角度を広げてゆき、骨材で形成する角度が30度を超える段階で骨材がたわみ始め、角度が50度となった時点で、図29にように、骨材の集約孔から6.5cmに空けた形状維持孔(19)に、蝶番状のハリガネ(20)を組み入れることで形状を維持させた。結果として、深さ約4cmのショベル状の立体成形物を得た。

【産業上の利用可能性】

【0036】

本発明に係る立体成形物は、日用品などを工業的に量産することが可能であるため、産業上の利用可能性を有する。

【図面の簡単な説明】

【0037】

【図1】本発明の例、曲面成形時の斜視図である。

【図2】本発明の例、被集約部に孔を空けた骨材の斜視図である。

【図3】本発明の例、シート状の連結材の斜視図である。

【図4】本発明の例、軸と軸受けからなる集約部の斜視図である。

【図5】本発明の例、シート状の連結材に骨材と形状維持材を取り付けた状態の斜視図である。

【図6】本発明の例、骨格材料が水平面的に開いたときの斜視図である。

【図7】本発明の例、骨格材料がたわんで開いてゆく状態の斜視図である。

【図8】本発明の例、立体を解除した際の折りたたみ状態の斜視図である。

【図9】本発明の例、紐状の連結材1つで骨材を繋ぎ立体形成した斜視図である。

【図10】本発明の例、紐状の連結材3つで骨材を繋ぎ立体形成した斜視図である。

【図11】本発明の例、軸が中空状かつ一角を取り除いた集約部の斜視図である。

【図12】本発明の例、中空状の軸で照明カバーへの応用を示した斜視図である。

【図13】本発明の例、中空状の軸で木の幹へ取り付けたテントへの応用を示した斜視図である。

【図14】本発明の例、台座形状に合わせた被集約部の骨材の斜視図である。

【図15】本発明の例、台座の集約部の斜視図である。

【図16】本発明の例、台座の集約部を利用し立体成形した場合の斜視図である。

【図17】本発明の例、台座形状に合わせた被集約部の骨材の斜視図である。

【図18】本発明の例、部分円弧状台座の集約部の斜視図である。

【図19】本発明の例、上蓋と下蓋による形状維持材を利用し立体成形した場合の斜視図である。

【図20】本発明の例、集約部を骨材の両端に設け立体解除した状態の斜視図である。

【図21】本発明の例、集約部を骨材の両端に設け立体成形した状態の斜視図である。

【図22】本発明の実施例、長方形のシート状連結材を設け立体成形した状態の斜視図である。

【図23】本発明の実施例、紐状の連結材を設け立体成形した状態の斜視図である。

【図24】本発明の実施例、親骨を含む骨材を設け、扇状のシート状連結材を設け、ハリガネの形状維持材を設け、旋回角度が一周に満たない立体成形した状態の斜視図である。

【図25】本発明の実施例、親骨を含む骨材を設け、扇状のシート状連結材を設け、ハリガネの形状維持材を設け、旋回角度が一周の立体成形した状態の斜視図である。

【図26】本発明の実施例、骨材がS字カーブで立体形成した状態の斜視図である。

【図27】本発明の実施例、被集約部にマチ針を取り付けた骨材の斜視図である。

【図28】本発明の実施例、マチ針状の被集約部を収める台座の斜視図である。

【図29】本発明の実施例、骨材を3本とし形状維持材に蝶番状のハリガネを設け、ショベル状の立体成形した状態の斜視図である。

【符号の説明】

【0038】

1 被集約部に孔を空けた骨材

2 シート状の連結材

3 軸

4 軸受け

5 面ファスナー

6 紐状の連結材

7 中空状で一角を取り除いた軸

8 中空状で一角を取り除いた軸形状に合わせた被集約部を持つ骨材

9 突起状の被集約部を持つ骨材

10 中心軸を含む台座

11 周回補助ローラー付きで突起状の被集約部を持つ骨材

12 中心軸を含まない台座

13 圧迫式の形状維持材としての上蓋

14 圧迫式の形状維持材としての下蓋

15 親骨

16 ハリガネ

17 マチ針の被集約部を持つ骨材

18 台座

19 形状維持孔

20 蝶番状のハリガネ

【技術分野】

【0001】

この発明は、弾性のある部材を用い、形状やサイズを変更することが可能である立体を成形でき、その形状を維持でき、または解除できる立体成形物に関するものである。

【背景技術】

【0002】

従来は、本発明のようなものはなかった。

例えば照明フード、テント、傘、帽子などのモノを覆ったり保護したりするカバー、または食器やカゴ・バスケット、捕獲用の網などのモノを入れたり捕獲したりする道具などは、以下のような構造で利用されていた。

【0003】

第一には、吊り下げ型の照明カバーなどは、利用形状に固定成形されているものを利用していた。第二には、キャンプ用テントなどの場合、複数に分かれている部品を利用時に組み立てる方式であった。第三には、傘に代表される形状物は、傘曲面の骨材をその曲面とは別方向からの受骨によって支える方式で利用していた。第四には、シートなどで繋がった骨材を広げてゆき利用形状を作る場合、当初から骨材が固定形状となっていた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、それぞれの利用形態には5つの課題が部分的に存在していた。1つ目としては、固定成形されているものなど、利用しない場合や保管運搬の場合に、成形物の容積を必要としていた。即ち、容積効率が悪いという課題があった。2つ目としては、その立体形状やサイズを変更することが困難であるものが多かった。固定形状や固定サイズでの利用をせざるをえなかった。

【0005】

3つ目としては、傘などでは、傘曲面の骨材をその曲面とは別方向からの受骨によって支えるものであり、作られた立体の内側空間や外側空間の一部が利用できない構造になり、さらにその機構の部品が必要となり、製作工程も複雑であった。4つ目としては、立体の表面材料の表裏が決まっていることが多く、入れ替えが難しいものであった。また、立体の表面材料の取替えも困難な場合が多かった。5つ目としては、複数部品を組み立てて利用するテントなどの場合には、準備や片付け作業に手間と時間がかかり、面倒であった。

本発明は、以上のような欠点をなくすためになされたものである。

【課題を解決するための手段】

【0006】

本発明は、長手方向の一端に被集約部をつけた二本以上の骨材を設け、当該骨材の被集約部を除く部分を繋げた連結材を設け、当該骨材の被集約部を1つ以上の任意の中心軸をもとに当該骨材が中心軸に対し一定範囲内の角度で拘束され、且つ回転可能な状態でまとめた、片側に切りかけのある孔を有する集約部を設け、当該集約部にまとめた当該骨材を任意の中心軸を廻す軸回転となるように当該骨材間の角度幅を広げた際に、当該骨材の集約部が中心軸に対する一定範囲内の角度を維持したまま当該骨材の集約部以外の部分が連結材の引張力を受けることによって曲がった状態で形成された立体形状を留める形状維持材を、広げた骨材間の角度が戻らないように立体形状の表面に沿う状態で設け、上記集約部は、当該骨材が閉じた際には切りかけ孔の状態にあるが、当該骨材間の角度幅を広げた際には切りかけ部分が角度を変えた骨材によって塞がれてゆき閉じられた孔の状態になることを特徴とする照明カバー用を除く立体成形物である。

【発明の効果】

【0007】

本発明はこのような構成であるため、6つの効果がある。1つ目には、形状維持材の留めを外すことで立体の解除ができるため、保管や運搬移動をする際に立体を解除することで容積効率を良くするという効果がある。2つ目には、骨材間の1つ以上の任意の中心軸をもとに回転角度をさまざまに変更することで、成形される立体の形状やサイズをさまざまに変えることができる。利用する立体形状やサイズが複数パターンの場合には、立体の形状維持材を複数パターンに対応できるように取り付けておくことで、利用したい形状やサイズでの立体利用ができる。

【0008】

3つ目としては、成形された立体の内側空間や外側空間を立体維持するための受骨などが不要なため、広々と成形立体空間を利用することができる。4つ目としては、本発明の製造工程においては、部品種類も比較的に少なく、製造が簡単である。5つ目としては、立体の表面材料の表と裏の選択が可能であり、たやすい。これは、立体形成をしてゆく動作の際に、骨材が今まさに曲がるというタイミングで、表か裏かを手などで導くことが容易であることに起因する。6つ目として、立体成形や立体解除の作業が簡単にできる。一体化している構造物である点と、集約部の周りを廻る回転角度を制御するだけの動作である点などの理由による。

本発明を利用することで、多くの利便性を提供するという効果がある。

【発明を実施するための最良の形態】

【0009】

以下、本発明を実施するための最良の形態について説明する。

図1〜図8のような、骨材を回転する中心軸が骨材の板面と垂直であり被集約部の中に存在する場合の例として、骨材の被集約部に孔を設け、集約部に軸を設け、連結材にシート材を設け、形状維持材に面ファスナーを設けた場合の、本発明を実施するための形態について説明する。

【0010】

図2のように長手方向の一端に被集約部としての孔を設けた2本以上の骨材(1)を設ける。図3のように中心部の除いた扇状のシート(2)を連結材として設け、ほぼ均等な間隔となるよう、骨材の孔以外の部分を取り付けてゆく。その後、骨材の被集約部を、シートの端から取り付けた順番で層状に重ねてゆき、孔の部分を貫く軸(3)と軸受け(4)を集約部として、骨材が軸(3)を中心軸として回転可能となるように取り付ける。

【0011】

立体成形後に、曲がった骨材が弾性によって元に戻ろうとするため、立体を維持させたい状態で、立体の表面を構成する骨材もしくは連結材の適当な部分に面ファスナーを形状維持材(5)として設ける。両端の骨材が周回して重なった時点を形状維持したいタイミングとし、面ファスナーを両端の骨材に設ける。また、立体を解除し骨材間の回転角度を狭くした状態を整然とさせるため、シートに折り目を入れておくのもよい。

【0012】

本発明は以上のような構造で、これを使用するときは、図6のように、軸を中心に骨材を円弧状に広げる。骨材間の角度が広がるにつれ、やがてシートの外周が長さ一杯に広がった緊張状態となる。さらに力を加えながら骨材間の角度を広げてゆくと、図7のように、シートの緊張を維持しつつ、円弧面とは異なる角度に骨材が曲がってゆくようになる。さらに回転を加えることで、図1のように骨材間のシート内側や外側または中間直線距離に、少なくとも1箇所以上の緊張をもつ立体が成形でき、そのタイミングで面ファスナーを両端の骨材を張り合わせ形状を留める。この一連の使用方法により成形された立体は、安定性も高く、利用目的にあったものとなる。

【0013】

また、立体形状としての利用をしなくなった時点では、面ファスナー留めを外し、軸を中心とした骨材間の角度を狭めてゆく。図8のように、シートの折り目により整然とした折りたたみ状態とすることで、立体容積も少なくなり、保管や運搬などを効率的に行うことができる。

【実施例】

【0014】

本発明の実施例について説明する。

本発明は、実現したい立体に合わせ、各種材料を選定し材料の加工や組み合わせなどをすることで、幅広い応用範囲を可能とする。

家庭用品では、飛散物除け食卓カバー、菓子カゴ、バスケット、照明カバー、帽子、ちょうちん、傘、扇風機前面カバーなどに応用できる。スポーツ用品では、玉入れのカゴ、ボールゲーム用の各種ゴール、アウトドア用品では、虫カゴ、捕獲用のあみ、防鳥ネット、テントなどに応用できる。また、コマ、凧などの玩具、教材への利用、農業分野では菜園での各種おおいなどにも利用可能である。

【0015】

新しい利用分野としては、さまざまな立体演出ができるため、インテリア用品、各種芸能道具、演出道具として利用ができる。電柱や柱などへの新しい広告媒体としての利用も考えられる。新しい機能を持つ鍋蓋など調理器具への応用も考えられる。また、遠隔からの開閉機構を付加することなどで、通路の狭いその奥で立体成形が必要とされている場所、例えば上下水道現場や医療現場での利用も考えられる。その他、家など建造物の大型骨格物や大型カバー、航空物体の羽根、船舶骨格構造、または各種機械部品への応用、通信アンテナ、ロボットなど様々の可能性を秘める。

立体フォルムを持つ構造物であれば、その多くに応用可能と考えられる。

【0016】

材料などの応用例について説明する。

骨材としては、実現したい立体や本発明の利用目的に合わせた材質を選ぶ。金属材料、化学樹脂材料、自然生物素材としての木材・竹材・くじらひげなどがあり、一本の骨材を単一材料とするのみではなく、複数材料の加工による骨材としてもよい。また、1つの本発明を構成する複数骨材を、同一骨材で組み合わせるのみではなく、複数の異なる物理特性や加工を施した骨材の組み合わせによるものでもかまわない。使用する骨材の形状や数量を、実現したい立体にあわせ適正に決めることができる。

【0017】

連結材としても、実現したい立体や本発明の利用目的に合わせた材質を選ぶ。紙・布・合成繊維・合成樹脂などの材料で作られたシート類、チェーン状材料、ネット状材料、紐状材料、伸縮性のあるゴム材料などがある。シート類は、単一面に限るものではなく、複雑な曲面をもつものでも構わない。一つの連結材を単一材料とするのみではなく、複数材料の加工による連結材としてもよい。また、骨材間毎に連結材の材料を変更させてもよい。また、1つの本発明を構成する連結材を、同一材料のみではなく、複数の異なる物理特性や加工を施した連結材の組み合わせによるものでもかまわない。骨材を連結する際には、隣り合わせの骨材でなく任意の骨材間を連結してもかまわない。使用する連結材の材料や数量を、実現したい立体にあわせ適正に組み合わせることができる。

【0018】

連結材の機能に、力学的に立体成形を助ける役目がある。任意の中心軸の周りを旋回してゆく骨材間の角度が広がるにつれ、やがて連結材の少なくとも1箇所以上が緊張する。さらに力を加えながら骨材間の角度を広げてゆくと、連結材の長さを維持しようとする力の作用により、旋回面とは異なる角度に骨材が曲がってゆくようになる。連結材にはこの曲がりを発現させる機能がある。従って、図9のように、紐状の連結材(6)を一種類利用するだけでも、立体成形が可能となる。

本発明は、骨材の曲がりを利用するものであが、その曲がりは骨材の材質のもつ弾性を利用した湾曲・たわみである場合と、骨材が機械式構造の場合の直線的屈折である場合がある。

【0019】

紐状の連結材を複数本使う場合には、骨材間の連結材距離により、立体成形のバリエーションが広がる。図10は3本の連結材を使用する例である。集約部に一番近い連結材と二番目の距離にある連結材を均等の長さにし、最も遠い連結材を短めにした場合に形成される立体であり、提灯に近い形状が成形できる。連結材がシート状である場合には、働きとしては少なくとも1本以上の紐状連結材が取り付けてある状態、即ち、1箇所以上の緊張を持つものとして立体形成をするのである。

【0020】

骨材と連結材との取り付け方法についても、接着剤による取り付け、雄雌形状による取り付け、面ファスナーやマグネットでの取り付けなどがある。取り付け部分や取り付け間隔なども実現したい立体にあわせ調整すればよい。

【0021】

集約部についても、実現したい立体や本発明の利用目的に合わせた材質を選ぶ。金属・木材・化学樹脂など各種素材の利用が可能である。

集約部の形状については、骨材が回転する中心軸の位置や、骨材と中心軸との軸回転角度や、骨材が中心軸を廻る旋回角度などの組み合わせにより、さまざまなものが考えられる。中心軸が骨材の被集約部にあり軸回転角度が垂直であり旋回角度がほぼ一周程度である場合、骨材の被集約部を層状に重ね合わせ被集約部が可能可動な状態で貫く軸状の集約部とすることができる。軸状には棒状や中空状などがある。棒状の場合には、骨材の被集約部が回転可能であり、かつ抜け落ちないような、例えばボルト・ナット方式、蓋機能を持つ部材の接着方式などがある。

【0022】

中空状の軸の場合には、図11のように、その一角を取り除いたまたは脱着式である中空の軸(7)と、その形状に合わせた被集約部の骨材(8)とすることで用途が広がる。即ち、その取り除いた一角の間から本発明を取り付けたいケーブル・長尺類を軸の中心部に差し込み、その後に脱着式の中空軸部品を戻す、または骨材を回転させつつ立体形成することで、ケーブル・長尺類が本発明の中心部から離れなくすることができる。図12のような、吊り下げ型の照明カバーや、図13のように高い木の幹に本発明を取り付け、テント利用する場合などが考えられる。軸形成材料を弾力性のあるゴム状材質などとすれば、旋回した骨材の被集約部にかかる圧力でゴム軸が圧迫され、中空形状が変形し高い木の幹に密着しズレないという効果も出現する。また、ケーブルや柱に対し、直接に骨材の被集約部を取り付け、旋回させ立体成形することもできる。この場合には、集約部自体を取り付け対象物とみなしているのである。

【0023】

中心軸が骨材上ではなく骨材から離れた位置にあり軸回転角度が垂直であり旋回角度がほぼ一周程度である場合、骨材の被集約部に突起を設け、骨材の被集約部の突起が収まるよう抜けないよう可動可能な状態で保持する集約部とすることができる。骨材が旋回する中心軸が台座上である場合には、図14のように、旋回でき抜け落ちないような突起のある被集約部を持つ骨材(9)と図15のような集約台座(10)などの形状になる。集約部が、骨材を層状にしたものではないため、集約部の厚みを抑えることができ、成形後には図16のような立体となる。

【0024】

中心軸が骨材上ではなく骨材から離れた位置にあり軸回転角度が45度であり旋回角度が一周に満たない場合など、図17のように、より正確な円弧を描くようガイドローラーなどの形状を持つ突起のある被集約部を持つ骨材(11)と図18のような集約台座(12)などの形状がよりよい。

また骨材の被集約部の突起形状が骨材ではなく台座側についている場合も想定できる。その場合は、骨材の被集約部側が突起状態を受け入れる形状になっている必要がある。

【0025】

形状維持材としては、実現したい立体や本発明の利用目的に合わせ選択がさまざまである。骨材において両端の骨材が一廻り以上している場合には、両端の骨材の間、もしくはそれに類する部分同士の形状維持材には、ホック・ボタン・チャック・ファスナー・面ファスナー・フック、剥離可能接着樹脂などや、骨材や連結材の形状自体を接合できる形状に加工したものを利用することができる。また形状維持材の数量も、本発明1つに対し1つのみではなく、骨材間の角度を調整することでバリエーション豊かな形状やサイズに成形できるため、複数の形状維持材を施しておくのもよい。

【0026】

両端の骨材間の角度が半周を超える場合や一周未満である場合には、紐材、チェーン材、ハリガネなどを形状維持材として、まだ離れている状態の両端の骨材間でできた面を立体の表面とみなし、その表面に沿うように両端の骨材または連結材の間隔を形状維持材でつなぐことで形状が維持安定する。

【0027】

また、両端の骨材間の角度が半周以下の場合や、形状維持力の補強の方法として、1つには、骨材間でできた表面に沿うように蝶番や支え棒などを形状維持材とする方法がある。骨材の被集約部を形状維持材に対応する孔形状などとしておくことが必要である。また1つには、広がった骨材の旋回角度が旋回方向の戻りが効かないように、骨材の戻り方向に堰を立てるような連結材と繋がった形状維持材なども考えられる。また1つには、図19のように、骨材の旋回面に沿うように上面と下面から形状維持材を押さえつけ、形状維持材と骨材や連結材などを圧着させる方法がある。旋回面を上から見て骨材間に隙間がある場合、上蓋(13)と下蓋(14)が直接接着しその部分が抵抗となり骨材の角度を維持することになる。この方法は、集約部や旋回中心部に発生する隙間を埋め、成形立体の内界と外界をセパレートするという機能もある。

【0028】

立体の形状については、骨材、連結材、集約部、形状維持材のサイズや物理特性などを組み合わせることや、骨材が回転する中心軸の数と位置、骨材と中心軸との軸回転角度、骨材が中心軸を廻る旋回角度などの組み合わせにより、円錐状、釣鐘状、ちょうちん形状、角錐状など、平面や曲面で組み合わされた単純な形状から複雑な形状まで、さまざまな立体が成形可能である。旋回角度を大きくすることによる螺旋形状、回転の中心軸を複数もち立体曲面のなだらかさも変化に富んだ形状など、多くのバリエーションが可能である。

【0029】

図20のように、骨材の両サイドに2つの集約部を設けることで、図21のような球面などの閉じた曲面を成形することも可能である。

立体形状を維持している状態で、さらに、骨材または連結材の表面を覆うカバーが別途必要な場合には、簡単にカバー交換できるように骨材や連結材にマグネットなどの脱着方式を採用することで、利用用途としての価値が高まる。

【0030】

実例1として

被集約部の幅8mm厚さ0.5mm、被集約部以外の部分の幅4mm厚さ0.3mm、長さ23cmの竹からなる骨材10本を用い、その一端に直径3mmの集約孔を骨材先端から1.8cmの部分に設けた。連結材として、幅6cm、長さ75cmの長方形の紙シートを設けた。骨材の被集約部のある先端から15.5cmから21.5cmの部分を、紙シートの長手方向の端にシート幅にあわせ接着剤で貼り付けた。骨材の二本目以降は8cm間隔で貼り付けた。紙シートの長手方向の先端から貼り付けた骨材の順番に、集約孔部分が重なるように積み重ね、その孔に竹軸を骨材が回転可能となるように貫き、骨材が暴れないようにゴム部品の軸受けを設けた。

竹軸を中心に、骨材間の角度を広げてゆき、骨材で形成する角度が200度を超える段階にさしかかると、旋回平面での広がりに限界を生じ、さらに角度を広げると、骨材がたわみ始めた。両端の骨材間の角度が360度となった時点で、両端の骨材に取り付けた面ファスナーを貼り合わせ、形状を維持させた。結果として、図22のような直径約22cm、深さ約15cmの傘形状の立体成形物を得た。

【0031】

実例2として、

被集約部の幅8mm厚さ0.5mm、被集約部以外の部分の幅4mm厚さ0.3mm、長さ23cmの竹からなる骨材13本を用い、その一端に直径3mmの集約孔を骨材先端から1.8cmの部分に設けた。連結材として、タコ糸長さ63cmを設けた。骨材の被集約部のある先端から22cm先の部分にタコ糸を接着剤で貼り付けた。骨材の二本目以降は約5cm間隔で貼り付けた。貼り付けた骨材の順番に、集約孔部分が重なるように積み重ね、その孔に竹軸を骨材が回転可能となるように貫き、骨材が暴れないようにゴム部品の軸受けを設けた。

竹軸を中心に、骨材間の角度を広げてゆき、骨材で形成する角度が180度を超える段階にさしかかると、旋回平面での広がりに限界を生じ、さらに角度を広げると、骨材がたわみ始めた。両端の骨材間の角度が360度となった時点で、両端の骨材に取り付けた面ファスナーを貼りあわせ、形状を維持させた。結果として、図23のような最大直径約21cm、深さ約13cmの傘骨状の立体成形物を得た。

【0032】

実例3として、

骨材として、被集約部の幅8mm厚さ0.5mm、湾曲部の幅4mm厚さ0.3mm、長さ23cmの竹からなる骨材19本と、幅10mm厚さ3mm、長さ23cmの竹からなる親骨(15)2本を設ける。骨材と親骨には、その一端に直径3mmの集約孔を骨材先端から1.8cmの部分に設けた。連結材として、幅11.5cm、内側45cm、外側90cmの扇型の紙シートを設けた。骨材の被集約部側の反対側先端に合わせ連結材を内側間隔が約2.2cm間隔で扇型状に接着剤で貼り付けた。貼り付けた骨材の順番に、集約孔部分が重なるように積み重ね、その孔に竹軸を骨材が回転可能となるように貫き、骨材が暴れないようにゴム部品の軸受けを設けた。

竹軸を中心に、骨材間の角度を広げてゆき、骨材で形成する角度が240度あたりで旋回平面での広がりに限界を生じ、さらに角度を広げると骨材がたわみ始めた。両端の骨材間の角度が280度となった時点で、両端の骨材に取り付けたハリガネ(16)で形状を維持させた。結果として、図24のような直径約36cm、深さ約8cmの一方向が空いた傘状の立体成形物を得た。

また、さらに角度を広げ両端の骨材間の角度が360度となった時点で、ハリガネで形状を維持させた。結果として、図25のような楕円の短径約22cm、長径約30cm、深さ約18cmの一方向が空いた少々いびつなアイロン型の傘状の立体成形物を得た。

【0033】

実例4として、

幅10mm厚さ0.6mm長さ25cmのポリプロピレン製の長方形の板状骨材を11本設けた。骨材の一端から1cmの部分に直径3mmの集約孔を設けた。連結材として、孔の空いた方向の先端から7cmのところを、骨材間隔が2.5cmとなるようにタコ糸を設けた。また、2つ目の連結材として、孔方向とは反対の先端から3mmのところに、骨材間隔が8.2cmとなるようにタコ糸を設けた。集約軸を設け、骨材を旋回させていった。結果、図26のよう中心から先端に向かい、骨材がS字カーブを描く立体成形物を得た。

【0034】

実例5として、

骨材として、被集約部の幅8mm厚さ0.5mmの竹、湾曲部の幅4mm厚さ0.3mm、長さ16.5cmの竹13本に、図27のように、被集約部にマチ針を設け、全体として17cmの骨材(17)を設ける。連結材として、幅7.5cm、内回り78cm、外回り98cmの扇型の紙シートを設けた。骨材の被集約部のある先端から9.5cmから17cmの部分を、骨材を同心円状となるよう、連結材に同間隔で貼り付ける。また、面ファスナーを連結材の両端に設ける。図28のような、直径3.5cmの皿状の鉄製台座(18)の半面を設け、紙シートに貼り付けた骨材の順番に、被集約部としてのマチ針アタマ部分を収めてゆき、皿状の鉄製台座のもう1つの半面を、反面同志で中心部が接着し、半面同志の周辺部間隔がマチ針の針太さ以上となるように、反面同志の中心部を接着剤で取り付けた。

台座の上と下とで開いた間隔に沿うように回すように骨材間の角度を広げてゆき、骨材で形成する角度が270度を超える段階にさしかかると、旋回平面での広がりに限界を生じ、さらに角度を広げると、骨材がたわみ始めた。両端の骨材間の角度が360度近くとなった時点で、両端に取り付けた面ファスナーをあわせ、形状を維持させた。結果として、図16に類似した直径約29cm、深さ約9cmの傘形状の立体成形物を得た。集約部の厚さを抑えた立体形状である。また、マチ針部分が台座に取り付けてあるため、板状の骨材が旋回面に対し自由に回る構造のため、立体を解除した際など、骨材の被集約部同士が板平面でぶつかることなく、骨材板面を縦にした状態で折りたたむことができる。

【0035】

実例6として、

被集約部の幅8mm厚さ0.5mm、湾曲部の幅4mm厚さ0.3mm、長さ23cmの竹からなる骨材3本を用い、その一端に直径3mmの集約孔を骨材先端から1.8cmの部分に設けた。連結材として、幅1cm長さ20cmの紙シートを、骨材の被集約部側ではない先端部分に接着剤で貼り付けた。骨材間隔は10cmとした。集約孔に竹軸を骨材が回転可能となるように貫きゴム部品の軸受けを設けた。

竹軸を中心に、骨材間の角度を広げてゆき、骨材で形成する角度が30度を超える段階で骨材がたわみ始め、角度が50度となった時点で、図29にように、骨材の集約孔から6.5cmに空けた形状維持孔(19)に、蝶番状のハリガネ(20)を組み入れることで形状を維持させた。結果として、深さ約4cmのショベル状の立体成形物を得た。

【産業上の利用可能性】

【0036】

本発明に係る立体成形物は、日用品などを工業的に量産することが可能であるため、産業上の利用可能性を有する。

【図面の簡単な説明】

【0037】

【図1】本発明の例、曲面成形時の斜視図である。

【図2】本発明の例、被集約部に孔を空けた骨材の斜視図である。

【図3】本発明の例、シート状の連結材の斜視図である。

【図4】本発明の例、軸と軸受けからなる集約部の斜視図である。

【図5】本発明の例、シート状の連結材に骨材と形状維持材を取り付けた状態の斜視図である。

【図6】本発明の例、骨格材料が水平面的に開いたときの斜視図である。

【図7】本発明の例、骨格材料がたわんで開いてゆく状態の斜視図である。

【図8】本発明の例、立体を解除した際の折りたたみ状態の斜視図である。

【図9】本発明の例、紐状の連結材1つで骨材を繋ぎ立体形成した斜視図である。

【図10】本発明の例、紐状の連結材3つで骨材を繋ぎ立体形成した斜視図である。

【図11】本発明の例、軸が中空状かつ一角を取り除いた集約部の斜視図である。

【図12】本発明の例、中空状の軸で照明カバーへの応用を示した斜視図である。

【図13】本発明の例、中空状の軸で木の幹へ取り付けたテントへの応用を示した斜視図である。

【図14】本発明の例、台座形状に合わせた被集約部の骨材の斜視図である。

【図15】本発明の例、台座の集約部の斜視図である。

【図16】本発明の例、台座の集約部を利用し立体成形した場合の斜視図である。

【図17】本発明の例、台座形状に合わせた被集約部の骨材の斜視図である。

【図18】本発明の例、部分円弧状台座の集約部の斜視図である。

【図19】本発明の例、上蓋と下蓋による形状維持材を利用し立体成形した場合の斜視図である。

【図20】本発明の例、集約部を骨材の両端に設け立体解除した状態の斜視図である。

【図21】本発明の例、集約部を骨材の両端に設け立体成形した状態の斜視図である。

【図22】本発明の実施例、長方形のシート状連結材を設け立体成形した状態の斜視図である。

【図23】本発明の実施例、紐状の連結材を設け立体成形した状態の斜視図である。

【図24】本発明の実施例、親骨を含む骨材を設け、扇状のシート状連結材を設け、ハリガネの形状維持材を設け、旋回角度が一周に満たない立体成形した状態の斜視図である。

【図25】本発明の実施例、親骨を含む骨材を設け、扇状のシート状連結材を設け、ハリガネの形状維持材を設け、旋回角度が一周の立体成形した状態の斜視図である。

【図26】本発明の実施例、骨材がS字カーブで立体形成した状態の斜視図である。

【図27】本発明の実施例、被集約部にマチ針を取り付けた骨材の斜視図である。

【図28】本発明の実施例、マチ針状の被集約部を収める台座の斜視図である。

【図29】本発明の実施例、骨材を3本とし形状維持材に蝶番状のハリガネを設け、ショベル状の立体成形した状態の斜視図である。

【符号の説明】

【0038】

1 被集約部に孔を空けた骨材

2 シート状の連結材

3 軸

4 軸受け

5 面ファスナー

6 紐状の連結材

7 中空状で一角を取り除いた軸

8 中空状で一角を取り除いた軸形状に合わせた被集約部を持つ骨材

9 突起状の被集約部を持つ骨材

10 中心軸を含む台座

11 周回補助ローラー付きで突起状の被集約部を持つ骨材

12 中心軸を含まない台座

13 圧迫式の形状維持材としての上蓋

14 圧迫式の形状維持材としての下蓋

15 親骨

16 ハリガネ

17 マチ針の被集約部を持つ骨材

18 台座

19 形状維持孔

20 蝶番状のハリガネ

【特許請求の範囲】

【請求項1】

長手方向の一端に被集約部をつけた二本以上の骨材を設け、当該骨材の被集約部を除く部分を繋げた連結材を設け、当該骨材の被集約部を1つ以上の任意の中心軸をもとに当該骨材が中心軸に対し一定範囲内の角度で拘束され、且つ回転可能な状態でまとめた、片側に切りかけのある孔を有する集約部を設け、当該集約部にまとめた当該骨材を任意の中心軸を廻す軸回転となるように当該骨材間の角度幅を広げた際に、当該骨材の集約部が中心軸に対する一定範囲内の角度を維持したまま当該骨材の集約部以外の部分が連結材の引張力を受けることによって曲がった状態で形成された立体形状を留める形状維持材を、広げた骨材間の角度が戻らないように立体形状の表面に沿う状態で設け、上記集約部は、当該骨材が閉じた際には切りかけ孔の状態にあるが、当該骨材間の角度幅を広げた際には切りかけ部分が角度を変えた骨材によって塞がれてゆき閉じられた孔の状態になることを特徴とする照明カバー用を除く立体成形物。

【請求項1】

長手方向の一端に被集約部をつけた二本以上の骨材を設け、当該骨材の被集約部を除く部分を繋げた連結材を設け、当該骨材の被集約部を1つ以上の任意の中心軸をもとに当該骨材が中心軸に対し一定範囲内の角度で拘束され、且つ回転可能な状態でまとめた、片側に切りかけのある孔を有する集約部を設け、当該集約部にまとめた当該骨材を任意の中心軸を廻す軸回転となるように当該骨材間の角度幅を広げた際に、当該骨材の集約部が中心軸に対する一定範囲内の角度を維持したまま当該骨材の集約部以外の部分が連結材の引張力を受けることによって曲がった状態で形成された立体形状を留める形状維持材を、広げた骨材間の角度が戻らないように立体形状の表面に沿う状態で設け、上記集約部は、当該骨材が閉じた際には切りかけ孔の状態にあるが、当該骨材間の角度幅を広げた際には切りかけ部分が角度を変えた骨材によって塞がれてゆき閉じられた孔の状態になることを特徴とする照明カバー用を除く立体成形物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【公開番号】特開2009−79470(P2009−79470A)

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願番号】特願2008−277766(P2008−277766)

【出願日】平成20年10月29日(2008.10.29)

【分割の表示】特願2007−276959(P2007−276959)の分割

【原出願日】平成19年9月26日(2007.9.26)

【出願人】(507352592)

【Fターム(参考)】

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願日】平成20年10月29日(2008.10.29)

【分割の表示】特願2007−276959(P2007−276959)の分割

【原出願日】平成19年9月26日(2007.9.26)

【出願人】(507352592)

【Fターム(参考)】

[ Back to top ]