立体編物を有する座席

【課題】 適度な反発感と底付き感のないクッション性を有するとともにホールド性に優れ、さらに幅入りしない安定した座り心地を有する見栄えの良い立体編物、特にフレームに張設されて座部および/または背部を形成する座席に好適な立体編物を有する座席を提供すること。

【解決手段】 表裏二層の編地と、該二層の編地を連結するモノフィラメントの連結糸とを有する立体編物をフレームに取り付け、立体編物はタテ方向あるいはヨコ方向のいずれかの方向の5%伸長時の大きい方の応力Aが30〜300N/4cm幅で、他方の5%伸長時の応力Bとの比A/Bが1.1〜15.0となるように設定した。また、表層に表皮材を配置した積層構造を採用した。

【解決手段】 表裏二層の編地と、該二層の編地を連結するモノフィラメントの連結糸とを有する立体編物をフレームに取り付け、立体編物はタテ方向あるいはヨコ方向のいずれかの方向の5%伸長時の大きい方の応力Aが30〜300N/4cm幅で、他方の5%伸長時の応力Bとの比A/Bが1.1〜15.0となるように設定した。また、表層に表皮材を配置した積層構造を採用した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クッション性とホールド性に優れ、安定した座り心地を有する立体編物を有する座席に関し、特に、立体編物がフレームに張設されて座部および/または背部を形成するハンモック式の座席構造として、自動車、鉄道車両、航空機、チャイルドシート、ベビーカー、車椅子、家具、事務用椅子等の座席に好適に用いられる立体編物を有する座席に関する。

【背景技術】

【0002】

従来からクッション材としては発泡ウレタンを表皮材で覆ったウレタンクッション材が用いられているが、近年、表裏二層の編地と該二層の編地を連結する連結糸から構成された立体編物が、リサイクル性、通気性、振動吸収性等の機能を有するクッション材として、座席等に応用されつつある。

【0003】

例えば、上部メッシュ層と下部メッシュ層を連結糸で結合したある程度の引張り強伸度を有する立体編物をシートフレームに張設した座席が提案されている(例えば、特許文献1あるいは2参照)。

【0004】

しかしながら、この立体編物は、人が座った場合に表裏の編地が伸長して撓み易くなるため、適度なフィット感が得られるものの、伸長する際に生じる表裏の編目の変形またはメッシュ形態の変形からくる繊維間ずれが瞬時には戻り難く、撓みが回復しなくなり、繰り返し座る際の反発感が徐々に低下するなど、クッション性を十分満足するものではなかった。また、初期のタテおよびヨコの引張り応力特性や表裏の編地の伸長バランスを考慮していないため、例えば、立体編物を2辺の張設固定で使用する場合には、着座時において固定されていない方向での幅入りによる形態変化が起こり、違和感(例えば、尻の割れ目に編地が盛り上がって異物上に座ったような感覚)が生じ、また体の沈み込みが大きくなり、座り心地を損なうという問題点があった。

【0005】

また、立体構造編物の表裏面に挿入糸を直線状に挿入して、ほぼ垂直方向に働く荷重により立体構造編物が撓んでも荷重解放後の回復性を向上させるとともに、繰り返し荷重が掛かっても反発感の変化の少ない座席シート用立体構造編物が提案されている(例えば、特許文献3参照)。

【0006】

【特許文献1】特開2001−87077号公報

【特許文献2】特開2002−219985号公報

【特許文献3】特開2003−003354号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、この立体編物は、反発感のあるクッション性と回復性は向上するものの、立体編物を2辺の張設固定で使用する場合に、初期のタテおよびヨコの引張り応力特性や、表裏の編地の伸長バランス等が考慮されていないため、連結糸のクッション感が不足することによる底付き感が解消できず、またホールド性が不十分なために安定した座り心地が得られないという問題があった。さらに挿入組織や糸使い等の編み設計が十分考慮されていないため、立体編物によこしわが発生し易く、見栄えの悪いものであった。さらに前述の立体編物は、いずれも立体編物自身を表面材として用いることが可能であるが、立体編物の編成機構上、柄表現、高級感の付与に限界があり、安っぽい材料にしか見えないものであった。また、表面の面剛性を立体編物で確保するしかなく、各種座席シートの要求性能や意匠性を幅広く満足できるものではなかった。

【0008】

本発明は、従来技術の有するこのような問題点に鑑みてなされたものであり、適度な反発感と底付き感のないクッション性を有するとともにホールド性に優れ、さらに幅入りしない安定した座り心地を有し、座席のタイプに応じて座り心地を大きく左右する面剛性及び意匠性を自由に変化させることができる座席を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題に鑑み、鋭意検討した結果、クッション構造体に用いる立体編物の引張り特性、さらに立体編物を表裏分離させた時の表側編地と裏側編地の面伸長率バランス、張設圧縮特性、立体編物に用いる繊維素材および繊維形態、立体編物の編成方法、置敷圧縮特性等を特定し、表層に表皮材を配置することにより、上記課題を解決できることを見いだし、本発明に到達したものである。

【0010】

すなわち、上記目的を達成するために、本発明のうちで請求項1に記載の発明は、表裏二層の編地と、該二層の編地を連結するモノフィラメントの連結糸とを有する立体編物がフレームに取り付けられた座席であって、前記立体編物のタテ方向あるいはヨコ方向のいずれかの方向の5%伸長時の大きい方の応力Aが30〜300N/4cm幅であり、他方の5%伸長時の応力Bとの比A/Bが1.1〜15.0であり、表層に表皮材を配置した積層構造であることを特徴とする。

【0011】

また、請求項2に記載の発明は、前記表皮材と前記立体編物との間に繊維構造体、発泡体、粘性体の少なくとも一つを介装したことを特徴とする。

【0012】

さらに、請求項3に記載の発明は、前記表皮材の伸長率を前記立体編物の伸長率より大きく設定したことを特徴とする。

【発明の効果】

【0013】

本発明は、以上説明したように構成されているので、以下に記載されるような効果を奏する。

本発明のクッション構造体に用いる立体編物は、タテまたはヨコ方向の5%伸長時の応力およびその応力比が適切に設定されているため、よこしわが発生しにくく、また、これをクッション材として座席に使用した場合、着座後の底付き感がなく、反発性のある良好なクッション性が得られ、人体のホールド性に優れる。特に、この立体編物を2辺固定式のフレームに張設されて座部および/または背部を形成する座席に使用することにより、幅入りによる形態変化のない安定した座り心地を付与することができる。

【0014】

また、表層に表皮材を配置した積層構造を採用したことで、見栄えがよいばかりでなく意匠的自由度も向上し、また表皮材の面剛性を利用することで座り心地においても優れている。

【0015】

さらに、表皮材と立体編物との間に繊維構造体、発泡体、粘性体の少なくとも一つを介装すると、振動特性のみならず座り心地もさらに向上する。

【0016】

また、表皮材の伸長率を立体編物の伸長率より大きく設定したので、立体編物の特性を殺すことなく、座席としての美感が向上する。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態について、図面を参照しながら説明する。

実施の形態1.

本発明における立体編物は、表裏二層の編地(表側編地および裏側編地)と該二層の編地を連結するモノフィラメントの連結糸とを有し、該立体編物のタテ方向またはヨコ方向のいずれか大きい方向(A方向)の5%伸長時の応力(A)が30〜300N/4cm幅、好ましくは40〜270N/4cm幅、より好ましくは50〜250N/4cm幅であり、かつ他の方向(B方向)の5%伸長時の応力(B)との比(A/B)が1.1〜15.0、好ましくは1.5〜10.0、より好ましくは2.0〜8.0であることが必要である。なお、ここで、A方向とは、5%伸長時のタテ方向またはヨコ方向の応力の大きい方向を言う。

【0018】

立体編物のA方向の5%伸長時の応力が、300N/4cmを超えると、人が座った際の沈み込みが少なく、立体編物によるシート面が人体にフィットし難くなり、風合いが硬く、座り心地が悪くなる。またA方向の5%伸長時の応力が、30N/4cm幅未満では、着座時の沈み込みが大きく、着座した瞬間からの反発感が低下し、底付き感を感じ易く、回復性が悪く、クッション性が低下する。また2辺固定で張設される座席での幅入りが大きくなり、臀部での違和感(例えば、尻の割れ目に編地が盛り上がって異物上に座ったような感覚)が生じ、安定した座り心地が得られない。また上記A方向とB方向の5%伸長時の応力比(A/B)が1.1〜15.0の範囲外では、人体とのホールド性に劣り、座り心地が低下する。立体編物を2辺固定で張設して座席シートとする場合にはA方向の両端2辺を固定し、この方向に0.5%以上伸長されているのが好ましい。

ここで、応力Aの生じる方向に0.5%以上の伸長とは、フレームに取り付ける前の無張力状態における立体編物表面の応力Aが生じる方向に並ぶ編目50個分の長さ(mm)に対し、フレームに取り付けた後の編目50個分の長さ(mm)が0.5%以上に伸長している状態をいい、下記算出によって設定できる。

K≧(0.5/100×M)+M

K:フレームに固定後の編目50個分の長さ(mm)

M:応力A方向に並ぶ無張力時の編目50個分の長さ(mm)

なお、応力Bの生じる方向については緊張状態あるいは弛ませた状態のどちらであってもよい。応力Aの生じる方向での伸長は5%以下が好ましく、この値を超えると取り付けが困難となる場合がある。伸長は更に好ましくは0.5%以上、4%以下であり、最も好ましくは0.8%以上、3%以下である。

【0019】

本発明において、立体編物の2辺固定による張設圧縮時の幅入り率(H)は、着座時におけるホールド性の向上と臀部への違和感をなくす点から、0〜15%であるのが好ましく、より好ましくは0〜10%、さらに好ましいのは0〜5%であり、0%に近いほど安定した座り心地が得られる。

【0020】

また、立体編物の表側編地の面伸長率(F)は、立体編物を張設式の座席シートとして用いた場合に連結糸による厚み方向のクッション感を良好な状態で保持させる点から、4.5〜15%であるのが好ましく、かつ表側編地の面伸長率(F)と裏側編地の面伸長率(B)のと比(F/B)は3.6〜10.0であるのが好ましく、より好ましくは3.6〜9.0、さらに好ましくは4.0〜8.0である。ここで、立体編物の表側編地とは、最終製品で表側に近い側を意味するが、最終製品が明瞭でない場合は、立体編物のどちら側を表とみなしてもよい。また面伸長率とは、立体編物を表側編地と裏側編地に分離し、それぞれの編地を枠に張設した状態で、編地面を直角方向に直径100mmの圧縮治具で245Nの荷重を掛けた時に編地が面方向にどの程度伸長するかを示す値を言う。

【0021】

表側編地の面伸長率(F)が4.5%未満では、フレームに張設した座席において、表側編地が主体で人の体重を支えるものとなり、立体編物の連結糸のクッション感が発揮され難くなり、クッション性およびホールド性が低下し易くなる。また表側編地の面伸長率が15%を超えると、フレームに張設した座席において、表側編地が伸長し易く、連結糸が不安定な状態となるため、連結糸倒れによるクッション性の低下で底付き感が生じ易くなり、座り心地が低下し易くなる。また表側編地(F)と裏側編地(B)の面伸長率の比(F/B)が3.6〜10.0内の面伸長バランスであれば、連結糸によるクッション性が発揮され易く、座り心地が良好となる。このような面伸長率の比は、例えば表側編地と裏側編地の組織を同一にせずに異なる編組織とし、それぞれの編組織と糸使いを適宜選定することにより得ることができる。また糸素材の乾熱収縮率の影響を受けやすいため、乾熱収縮率と編組織を十分に考慮して表裏の編地の面伸長率比を適正範囲に導くことが好ましい。

【0022】

裏側編地の編組織としては、比較的低伸長で形態安定性の良好な編地とするために、少なくとも1枚の筬に鎖編を用い、もう一方の筬にアンダーラップが3〜8針振のトリコット編を用いて、かつ2枚以上の筬で形成される編組織にすることが好ましい。また表側編地としては、伸長率が過大となるメッシュ組織や比較的細繊度の糸使いによるルーズな編組織は避け、例えば鎖編を用いずにアンダーラップが2針以下のトリコット編、アトラス編、または6コースリピート以下のメッシュ編を中心とした若干の伸長率を有する編組織とすることが好ましい。

【0023】

また、立体編物のタテ伸長応力およびヨコ伸長応力を適正な範囲とするためには、表裏二層の編地、特に裏面編地の構成を適切に選定して初期の引張り弾性率を向上させるのが好ましい。初期の引張り弾性率を向上させるためには、特に裏側編地のタテ方向またはヨコ方向に、挿入糸を直線状またはジグザグ状に挿入させるのが好ましい。タテ方向の場合、鎖編やトリコット編等の組織で編まれる地糸のニードルループとシンカーループの間に1コース当り3針振り以下の振り幅で挿入された状態、または立体編物の長さ方向に連なる地糸のシンカーループの間を上下しながら挿入された状態で、立体編物の全長に渡り挿入糸を直線状またはジグザグ状に挿入するのが好ましい。ヨコ方向の場合は、鎖編やトリコット編等の組織で編まれる地糸のニードルループとシンカーループの間に、立体編物の全幅に渡るように挿入糸を直線に近い形態で挿入するのが好ましい。挿入糸に用いる繊維はポリトリメチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエチレンテレフタレート繊維、ポリアミド繊維、ポリエステル系エラストマー繊維等任意の素材を用いることができるが、ポリトリメチレンテレフタレート繊維やポリエステル系エラストマー繊維等の弾性回復性の良好な繊維を用いることが、立体編物の伸長回復性を良好にする上で好ましい。さらに、挿入糸がモノフィラメントであると、繊維間の摩擦抵抗によって立体編物の伸長回復性が阻害されることが少なくなり、又、人の体重を支える適度な面剛性を立体編物に付与できるため好ましい。又、挿入糸のモノフィラメントの表層を熱融着ポリマーで構成する等の方法により、地糸と挿入糸を熱融着や樹脂接着すると、立体編物が変形した後の永久歪が低減される方向となり好ましい。

【0024】

挿入糸の挿入方法は、タテ方向の挿入であれば編組織によって挿入することができ、地組織のトリコット編のアンダーラップ方向に対して特に異方向に挿入するのが好ましく、振り幅は生機に発生するよこしわの軽減から、1コース当たり3針振り以下とするのが好ましく、1針振りよりも2針振りまたは3針振がより好ましい。またヨコ方向の挿入であれば、緯糸挿入装置を装備したダブルラッセル編機を用いて緯糸挿入することができる。

【0025】

さらに裏側編地に用いる糸の乾熱収縮率は、初期の引張り弾性率を向上させる点から、5〜20%が好ましく、より好ましくは10〜20%である。また裏側編地に用いる糸の少なくとも1種類に乾熱収縮率が5〜20%である原糸(未加工糸)を用いることがより好ましい。

【0026】

また立体編物は、表裏一体でヒートセット等の仕上加工が施されるため、加工時のオーバーフィード率や幅出し状態を考慮して表裏の編組織を選定するのが好ましい。

【0027】

裏側編地は、特に立体編物がフレームに張設されて座部および/または背部を形成される座席において、人の体重を支える最も重要な役割を果たす。立体編物が周囲または少なくとも2辺を背部または座席のフレームに緊張状態で張られて用いられる場合、裏側編地のタテおよびヨコ方向の破断強度は140N/cm以上が好ましく、より好ましくは150N/cm以上、さらに好ましくは170N/cm以上である。140N/cm未満では、例えば立体編物の2辺をフレームに張設した座席の場合に、高温環境下で勢いよく膝をつく行為など、高負荷が加わる際に立体編物が破断または塑性変形し易くなる。

【0028】

裏側編地のタテおよびヨコ方向の破断強度を140N/cm以上とするには、好ましくは4cN/dtex以上、より好ましくは5cN/dtex以上の高強度で、トータル繊度が300デシテックス以上の繊維を少なくとも20重量%用いることが好ましい。

【0029】

本発明の立体編物には、表裏二層の編地を連結する連結糸として、モノフィラメント糸が用いられる。ダブルラッセル編機、ダブル丸編機、横編機等を用いて立体編物を編成する場合、表裏の編地を連結する連結糸は、必ずどちらかの方向に湾曲した状態で編み込まれ、その連結糸に厚み方向から力を加えると、すでに湾曲している状態がさらに湾曲し、力を取り除くと元の状態に戻る。この際に生じる連結糸の曲げと回復の挙動が、立体編物の反発感のあるクッション性に大きく影響するため、連結糸には、曲げ剛性の高いモノフィラメントを用いることが好ましい。このクッション性は、立体編物を張設式の座席シートとして使用した場合にも反映される。したがって、立体編物の連結糸は全てモノフィラメントであることが好ましいが、必要に応じて、モノフィラメント以外の繊維を編成時に交編させてもよい。その場合のモノフィラメント以外の繊維は、連結糸における重量混率が50%以下であることが好ましく、より好ましくは40%以下である。例えば、マルチフィラメントの仮撚糸を交編すると、圧縮時にモノフィラメント同士が擦れて発生する耳障りな音の発生を低減できる。

【0030】

連結糸に用いられるモノフィラメントには、ポリトリメチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエチレンテレフタレート繊維、ポリアミド繊維、ポリプロピレン繊維、ポリ塩化ビニル繊維、ポリエステル系エラストマー繊維等、任意の素材を用いることができるが、ポリトリメチレンテレフタレート繊維の使用は、弾力感のあるクッション性が得られ、繰り返しまたは長時間圧縮後のクッション性の耐久性が良好となるので好ましい。

【0031】

また、立体編物の表裏二層の編地または挿入糸に用いられる繊維としては、ポリエチレンテレフタレート繊維、ポリトリメチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエステル系エラストマー繊維、ポリアミド系繊維、ポリアクリル系繊維、ポリプロピレン系繊維等の合成繊維、綿、麻、ウール等の天然繊維、キュプラレーヨン、ビスコースレーヨン、リヨセル等の再生繊維その他、任意の繊維が挙げられる。

【0032】

繊維の断面形状は、丸型、三角、L型、T型、Y型、W型、八葉型、偏平、ドッグボーン型等の多角形型、多葉型、中空型や不定形なものでもよい。繊維の形態も、未加工糸、紡績糸、撚糸、仮撚加工糸、流体噴射加工糸等いずれのものを採用してもよい。連結糸のモノフィラメントが編地表面に露出しないように被覆率を上げるには、立体編物の少なくとも片側面にマルチフィラメントの仮撚加工糸、紡績糸等の嵩高糸を用いることが好ましい。またサイドバイサイド等の複合糸を用いると、ストレッチ性と回復性がより一層向上するので好ましい。

【0033】

立体編物は、表裏糸および連結糸をポリエステル系繊維100%で構成すると、廃棄の際に解重合によりモノマーに戻すリサイクルが可能となり、また、焼却しても有害ガスの発生が防止できるのでより好ましい。

【0034】

本発明の立体編物に好ましく用いられるポリトリメチレンテレフタレート繊維は、トリメチレンテレフタレート単位を主たる繰り返し単位とするポリエステル繊維であり、トリメチレンテレフタレート単位を約50モル%以上、好ましくは70モル%以上、さらには80モル%以上、さらに好ましくは90モル%以上含むものをいう。従って、第三成分として他の酸成分および/またはグリコール成分の合計量が、約50モル%以下、好ましくは30モル%以下、さらには20モル%以下、さらに好ましくは10モル%以下の範囲で含有されたポリトリメチレンテレフタレートを包含する。

【0035】

ポリトリメチレンテレフタレート繊維の強度は2〜5cN/dtex、好ましくは2.5〜4.5cN/dtex、さらには3〜4.5cN/dtexが好ましい。また伸度は30〜60%、好ましくは35〜55%、さらには40〜55%が好ましい。弾性率は30cN/dtex以下、好ましくは10〜30cN/dtex、さらには12〜28cN/dtex、特に15〜25cN/dtexが好ましい。さらに10%伸長時の弾性回復率は70%以上、好ましくは80%以上、さらには90%以上、最も好ましくは95%以上である。

【0036】

ポリトリメチレンテレフタレートは、テレフタル酸またはその機能的誘導体と、トリメチレングリコールまたはその機能的誘導体とを、触媒の存在下で、適当な反応条件下に結合せしめることにより合成される。この合成過程において、適当な一種または二種以上の第三成分を添加して共重合ポリエステルとしてもよいし、また、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリトリメチレンテレフタレート以外のポリエステル、ナイロンとポリトリメチレンテレフタレートを別個に合成した後、ブレンドしたり、複合紡糸(鞘芯、サイドバイサイド等)してもよい。

【0037】

複合紡糸に関しては、特公昭43−19108号公報、特開平11−189923号公報、特開2000−239927号公報、特開2000−256918号公報等に例示されるような、第一成分がポリトリメチレンテレフタレートであり、第二成分がポリトリメチレンテレフタレート、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル、ナイロンを並列的または偏芯的に配置したサイドバイサイド型または偏芯シースコア型に複合紡糸したものが挙げられる。特にポリトリメチレンテレフタレートと共重合ポリトリメチレンテレフタレートの組み合わせや、極限粘度の異なる二種類のポリトリメチレンテレフタレートの組み合わせが好ましく、特に、特開2000−239927号公報に例示されるような極限粘度の異なる二種類のポリトリメチレンテレフタレートを用い、低粘度側が高粘度側を包み込むように接合面形状が湾曲しているサイドバイサイド型に複合紡糸したものが、高度のストレッチ性と嵩高性を兼備するものであり特に好ましい。

【0038】

添加する第三成分としては、脂肪族ジカルボン酸(シュウ酸、アジピン酸等)、脂環族ジカルボン酸(シクロヘキサンジカルボン酸等)、芳香族ジカルボン酸(イソフタル酸、ソジウムスルホイソフタル酸等)、脂肪族グリコール(エチレングリコール、1,2−プロピレングリコール、テトラメチレングリコール等)、脂環族グリコール(シクロヘキサンジメタノール等)、芳香族を含む脂肪族グリコール(1,4−ビス(β−ヒドロキシエトキシ)ベンゼン等)、ポリエーテルグリコール(ポリエチレングリコール、ポリプロピレングリコール等)、脂肪族オキシカルボン酸(ω−オキシカプロン酸等)、芳香族オキシカルボン酸(P−オキシ安息香酸等)等がある。また1個または3個以上のエステル形成性官能基を有する化合物(安息香酸等またはグリセリン等)も重合体が実質的に線状である範囲内で使用できる。

【0039】

さらに二酸化チタン等の艶消剤、リン酸等の安定剤、ヒドロキシベンゾフェノン誘導体等の紫外線吸収剤、タルク等の結晶化核剤、アエロジル等の易滑剤、ヒンダードフェノール誘導体等の抗酸化剤、難燃剤、制電剤、顔料、蛍光増白剤、赤外線吸収剤、消泡剤等が含有されていてもよい。

【0040】

ポリトリメチレンテレフタレート繊維の紡糸については、例えば国際公開第99/27168号パンフレットに記載されており、1500m/分程度の巻き取り速度で未延伸糸を得た後、2〜3.5倍程度で延撚する方法、紡糸−延伸工程を直結した直延法(スピンドロー法)、巻き取り速度5000m/分以上の高速紡糸法(スピンテイクアップ法)の何れを採用してもよい。

【0041】

また、ポリトリメチレンテレフタレート繊維のモノフィラメントは、例えば、国際公開第01/75200号パンフレットに記載された方法により製造することができる。すなわち、ポリトリメチレンテレフタレートを紡口から吐出し、冷却浴中で急冷した後第1ロールで巻き取り、次いで、温水中または乾熱雰囲気下で延伸しながら第2ロールで巻き取った後、乾熱雰囲気下または湿熱雰囲気下において、オーバーフィードでリラックス処理し、第3ロールで巻き取る方法等で製造することができる。

【0042】

繊維の形態は、長さ方向に均一なものや太細のあるものでもよい。繊維断面においては丸型が立体編物のクッション性の耐久性を向上させる上で好ましい。

【0043】

表裏二層の編地および連結糸に用いる繊維は、チーズ、コーン、パーンからの解舒性、糸条同士の摩擦性、糸条と編機等のガイドとの摩耗性、糸条と編機の編針との摩耗性を向上させる原糸油剤を付着していることが好ましいが、難燃化を行うためには原糸油剤の付着量は2%omf以下の付着量であることが好ましい。また、原糸油剤中のシリコーン系化合物は燃えやすいので、使用する原糸油剤には含まれないことが好ましい。

【0044】

特に、本発明の立体編物を精練や染色等の熱水処理を施さない場合にはヒートセットでの熱エネルギーのみで蒸発させる必要があり、原糸油剤の付着量が多い場合やシリコーン系化合物が含まれると難燃効果が低下する場合がある。

【0045】

表裏二層の編地または連結糸に用いる繊維は、着色されたものを使用してもよい。着色方法としては、未着色の糸をかせやチーズ状で糸染めする方法(先染め)、紡糸前の原液に顔料、染料等を混ぜて着色する方法(原液着色)、立体編物状で染色したりプリントする方法等が用いられるが、立体編物状で染色すると立体形状を維持するのが困難であったり、加工性が悪い場合があるため、先染めまたはマスターバッチによる原着方式が好ましい。

【0046】

連結糸に用いるモノフィラメントの繊度は、限定されるものではないが、通常、20〜2000dtexである。立体編物に弾力感のあるより優れたクッション性を付与する上からモノフィラメントの太さは250〜700dtexが好ましく、より好ましくは280〜500dtexである。表裏の編地に用いるマルチフィラメント等の繊維には、通常、50〜2000dtexの太さのものを用いることができ、所定の表裏の編地以外で用いる繊維の単糸繊度は任意に設定できる。

【0047】

連結糸の密度については、立体編物2.54cm平方(6.45cm2)の面積中にある連結糸の本数をN(本/6.45cm2)、連結糸のdtexをT(g/1×106cm)、連結糸の比重をρ0(g/cm3)とした時、立体編物2.54cm平方の面積中にある連結糸の総断面積(N・T/1×106・ρ0)が0.03〜0.35cm2であることが好ましく、より好ましくは0.05〜0.25cm2である。この範囲に設定することによって、立体編物がより適度な剛性による良好なクッション性を有するものとなる。

【0048】

連結糸は、表裏の編地中にループ状の編目を形成してもよく、表裏編地に挿入組織状に引っかけた構造でもよいが、少なくとも2本の連結糸が表裏の編地を互いに逆方向に斜めに傾斜して、クロス状(X状)やトラス状に連結することが、立体編物の形態安定性を向上させる上で好ましい。

【0049】

本発明の座席は、立体編物がフレームに張設されて座部および/または背部を形成する座席となるが、立体編物をフレームに張設した状態は限定されるものではなく、立体編物の周囲または少なくとも2辺を背部または座席のフレームに緊張状態または弛緩状態で張ることにより、立体編物が座席の座部や背部を形成すればよい。

【0050】

フレームへの立体編物の固定方法は任意の方法を用いることができ、例えば、特開2002−219985号公報に記載のように、立体編物の末端部に断面略U字状で溝部を有するプレート部材を固着し、該プレート部材の溝部を適宜のフレーム材に係合する方法、立体編物の末端部にさらにトリム布を連結し、このトリム布に上記のプレート部材を固着して適宜のフレーム材に係合する方法、立体編物の末端部を溶着、縫製、樹脂加工等により処理した後、端部を押さえ部材で押さえてボルト止め等でフレームに固定する方法あるいはコイルスプリングやトーションバー等の金属ばねを介してフレームに固定する方法等を用いることができる。特に、立体編物の少なくとも一端をコイルスプリングやトーションバーを介してフレームに固定することによりストローク量が増大し、座り心地が良好となると共に、立体編物のへたり防止につながるため好ましい。

【0051】

本発明の立体編物が、張設式の座席においてソフトな弾力感を有するためには、立体編物の置敷圧縮弾性率が20〜150N/mmであることが好ましく、より好ましくは25〜100N/mm、最も好ましくは25〜80N/mmである。圧縮弾性率が150N/mmを超えるとソフトな弾力感が得られなくなり、20N/mm未満であると着座時に底付き感が発生しやすくなる。立体編物の圧縮弾性率は、立体編物を構成する連結糸の繊度、単位面積当たりの連結糸の本数、連結糸の傾斜角度、立体編物の厚み、仕上げ加工時のヒートセット温度等の要因によって調整されるものであり、これらを十分考慮して設定する必要がある。

【0052】

本発明の立体編物は、相対する2列の針床を有するダブルラッセル編機、ダブル丸編機、Vベッドを有する横編機等で編成できるが、寸法安定性のよい立体編物を得るには、ダブルラッセル編機を用いるのが好ましい。編機のゲージは9ゲージから28ゲージまでが好ましく用いられる。

【0053】

立体編物の厚みや目付は、本発明の編地密度を達成できれば目的に応じて任意に設定できるが、厚みは3〜30mmが好ましく用いられる。3mm未満であると圧縮量が少なくクッション性に劣り、30mmを超えると立体編物の仕上げ加工が難しくなる。目付は、好ましくは500〜2000g/m2、より好ましくは600〜1500g/m2である。

【0054】

立体編物の仕上げ加工方法としては、生機を精練、染色、ヒートセット等の工程を通して仕上げることができるが、先染め糸や原液着色糸を使用した立体編物の場合は、精練や染色工程を省いて生機をすぐにヒートセットのみで仕上げることもできる。生機をヒートセットのみで仕上げた場合、原糸油剤等が残存するために滑り性が増して編目の回復性が向上し、張設圧縮撓み時のヒステリシスロス率と残留歪量が低減できるので好ましい。

【0055】

また仕上げセット時には本発明の目的を損なわなければ、通常、繊維加工に用いられている樹脂加工、吸水加工、制電加工、抗菌加工、撥水加工、難燃加工などの仕上げ加工が適用できる。特に風合いの柔軟化に用いるアルキルポリシロキサン、アミノ変性シリコーン、カルボキシ変性シリコーン、エポキシ変性シリコーン等からなるシリコーン系の柔軟剤で仕上げ加工すると張設圧縮撓み時のヒステリシスロス率と残留歪量が低減できる。

【0056】

仕上げセットで用いる熱処理機としては、ピンテンター、クリップテンター、ショートループドライヤー、シュリンクサーファードライヤー、ドラムドライヤー、連続およびバッチ式タンブラー等が使用できる。

【0057】

仕上げ加工後の立体編物は、融着、縫製、樹脂加工等の手段で端部を処理したり、熱成形等により所望の形状に加工して、張設式座席シート等に用いることができる。

【実施例】

【0058】

以下、本発明を実施例により具体的に説明するが、本発明はこれらに限定されるものではない。なお、例中の各特性の評価および測定は下記の方法で行った。また、例中で使用したポリトリメチレンテレフタレート繊維のモノフィラメントの製造方法を参考例に示した。

【0059】

1)5%伸長時の応力評価

仕上げした立体編物を20cm×4cm(幅)の短冊状にカットした試験片をタテ方向(ウエール列に沿った方向)とヨコ方向(コース列に沿った方向)のものをそれぞれ5枚ずつ採取する。島津オートグラフAG−B型(島津製作所製)を用い、つかみ幅4cm、つかみ間隔10cm、引張り速度50mm/minの条件で、5%まで伸長させた時の引張り応力を求める。タテ方向とヨコ方向を各5回測定し、それぞれの平均値を5%時のタテとヨコの引張り応力とする。この時、5%伸長時の応力の高い方向をA方向とする。

【0060】

2)面伸長率(F)および面伸長率(B)の測定

仕上げした立体編物(40cm角)の連結糸をほぼ中央部でカットし、表側と裏側の編地をそれぞれ分離する。

4隅に高さ15cmの足を取付けた下側の金属枠(内側が1辺30cmの四角形に刳り貫いた外側が1辺41cmの四角形で、厚み5mmの金属板)の上面に40番のサンドペーパーを貼りつけて滑り止めを付与させたものと、上側の金属枠(下側の金属枠と同様で高さ15cmの足がないもの)の下面に40番のサンドペーパーを貼りつけて滑り止めを付与させたものとの間に、立体編物の表側および裏側の編地を弛まない様に連結糸側を下にして挟み、周囲を万力で固定する。

島津オートグラフAG−B型(島津製作所製)を用い、直径100mmの円盤状圧縮治具により、張設した表側編地の中央部を50mm/分の速度で圧縮し、245Nの荷重時の変位を測定して圧縮撓み量(M)(mm)とする。

次式により表側編地の面伸長率(F)と裏側編地の面伸長率(B)を求める。

F(%)={(1502+M2)0.5−150}×100/150

B(%)={(1502+M2)0.5−150}×100/150

【0061】

3)2辺固定による張設圧縮時の幅入り率(H)の測定

上記、面伸長率(F)と(B)の測定に用いた4辺固定式の金属枠と同じ物の2辺(向かい合う側)を取り除いた2辺固定式の金属枠を作製し、立体編物(40cm角)を弛まない様に挟み、2辺を万力で固定する。予め、試料の表面に固定されない両端から50mmの位置にそれぞれ印線を書き込んでおく。

島津オートグラフAG−B型(島津製作所製)を用い、直径100mmの円盤状圧縮治具により、張設した表側編地の中央部を50mm/分の速度で圧縮し、245Nの荷重で保持させる。この時、図1に示す幅入り後の変化量(H1 )を測定し、次式により幅入り率(H)を算出する。

H(%)=(H0 −H1 )/300×100

【0062】

4)圧縮弾性率(E)の測定

島津オートグラフAG−B型(島津製作所製)を用い、直径100mmの円盤状の圧縮治具により、剛体面に置いた40cm角、厚みT0 (mm)の立体編物を、10mm/minの速度で245Nの荷重になるまで圧縮し、直ぐに10mm/minの速度で開放する。この際に得られる図2に示す荷重−変位曲線のうち、行き(圧縮)の曲線の立ち上がり部分の略直線領域の傾きを、{荷重P(N)/変位ε(mm)}の式により算出し、圧縮弾性率E(N/mm)とする。

【0063】

5)表裏糸の乾熱収縮率の測定

JIS−L−1013の乾熱収縮率試験方法(B法)に準じて測定を行う。この際の乾燥機の温度は150℃とする。

【0064】

6)シワの評価

仕上げした立体編物(40cm角)の外観観察により、◎:シワが全くない、○:薄い筋状の跡は見られるが、シワと感じない、△:凹凸感があり、凹みの浅いシワがある、×:凹みが厚みの半分以上であり、深いシワがある、の4段階で相対評価する。表裏どちらの面も評価する。

【0065】

7)張設式シートでのクッション性(座った瞬間の反発感、着座後の底付き感)と座り心地(幅入りによる違和感、ホールド性)

座部が幅52cm、奥行き47cm、高さ32cmの口型金属パイプ材からなる座席フレーム(背もたれなし)を作製し、幅50cm×奥行き57cmの立体編物((2)の5%伸長時の応力の測定で得たA方向を奥行き方向で使用する)を0.8%伸長させて、座席フレームの前後となる立体編物の2辺をフレームの外側で直角に折り返し、立体編物の折り返した2辺を金属板からなる押さえ部材によりフレームに押さえつけて、1辺に対し4箇所ボルト止めした2辺固定式の座席を作製する。なお、押さえ部材の内側および座席フレームの2辺には、立体編物がスリップしないように40番のサンドペーパーをそれぞれ貼付しておき、ボルトの位置には立体編物に穴を開けておく。その上に体重65Kgの男性が5分間座った後、1分間退席することを10回繰り返す。

【0066】

座った瞬間(立体編物に接した瞬間)の反発感を官能評価により、◎:反発感がある、○:反発感がややある、△:反発感がやや少ない、×:反発感が少ない、の4段階で相対評価する。同時に着座後の底付き感を官能評価により、◎:底付き感を感じない、○:底付き感を殆ど感じない、△:底付き感をやや感じる、×:底付き感を激しく感じる、の4段階で相対評価する。

【0067】

同時に座り心地の評価として、違和感(尻の割れ目に編地が盛り上がって異物上に座ったような感覚)または痛みを官能評価によって、◎:違和感または痛みがない、○:違和感または痛みが殆どない、△:違和感または痛みがややある、×:違和感または痛みが激しい、の4段階で相対評価する。

【0068】

さらにホールド性を官能評価により、◎:フィット感が高く、安定して座れる、○:フィット感がやや高く、安定して座れる、△:フィット感がやや低く、やや不安定である、×:フィット感が低く、不安定である、の4段階で相対評価する。

【0069】

〔参考例〕

<ポリトリメチレンテレフタレート繊維のモノフィラメントの製造>

実施例において使用したポリトリメチレンテレフタレートモノフィラメントは以下の方法により製造した。

【0070】

固有粘度[η]=0.9のポリトリメチレンテレフタレートを紡糸温度265℃で紡口から吐出し、40℃の冷却浴中に導いて冷却しつつ16.0m/分の速度の第1ロール群で引張り細化して未延伸モノフィラメントを製造した。次いで、温度55℃の延伸浴中で5倍に延伸しながら80.0m/分の第2ロール群によって引張り、その後、120℃のスチーム浴中で弛緩熱処理を施しながら、72.0m/分の第3ロール群を経た後、第3ロール群と同速の巻取機で巻き取り、390dtexの延伸モノフィラメントを製造した。同様にして880dtexの延伸モノフィラメントを製造した。

【0071】

得られた延伸糸の強度、伸度、弾性率並びに10%伸長時の弾性回復率は、各々2.7cN/dtex、49%、27cN/dtex並びに98%であった。

【0072】

固有粘度[η](dl/g)は、次式の定義に基づいて求められる値である。

[η]=lim(ηr−1)/C

C→0

定義中のηrは、純度98%以上のo−クロロフェノール溶媒で溶解したポリトリメチレンテレフタレート糸またはポリエチレンテレフタレート糸の稀釈溶液の35℃での粘度を、同一温度で測定した上記溶媒の粘度で除した値であり、相対粘度と定義されているものである。Cはg/100mlで表されるポリマー濃度である。

【0073】

[実施例1]

6枚筬を装備した14ゲージ、釜間13mmのダブルラッセル編機を用い、表側の編地を形成する筬(L1 、L2 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸をオールインの配列で供給し、連結部を形成する筬(L3 )から参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントをオールインの配列で供給し、さらに裏側の編地を形成する筬(L4 、L5 )から500デシテックス/144フィラメント、乾熱収縮率5.7%のポリエチレンテレフタレート繊維の仮撚加工糸をオールインの配列で供給した。

【0074】

以下に示す編組織で、裏側の編地にタテ方向に挿入糸(参考例で製造した880デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメント)をオールインの配列で筬(L6 )にて挿入し、打ち込み12.7コース/2.54cmの密度で立体編物の生機を編成した。得られた生機を1%幅出しして150℃×3分で乾熱ヒートセットし、表裏の編地が平坦な立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L1 :1211/1011/(オールイン)

L2 :0111/2111/(オールイン)

L3 :3410/4367/(オールイン)

L4 :1110/0001/(オールイン)

L5 :5510/1156/(オールイン)

L6 :2222/0000/(オールイン)

得られた立体編物を2%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0075】

[実施例2]

実施例1において、裏側の編地を形成する筬(L4 、L5 )から500デシテックス/144フィラメント、乾熱収縮率13.8%のポリエチレンテレフタレート繊維の原糸に、挿入糸(L6 )を参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントを2本引き揃えてタテ方向に挿入した以外は、実施例1と同様にした立体編物を得た。得られた立体編物の諸物性を表1に示す。

得られた立体編物を1%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0076】

[実施例3]

実施例2において、以下の編組織に変更した以外は実施例2と同様にした立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L1 :1211/1011/(オールイン)

L2 :0111/2111/(オールイン)

L3 :3410/4367/(オールイン)

L4 :1110/0001/(オールイン)

L5 :7710/1178/(オールイン)

L6 :2222/0000/(オールイン)

得られた立体編物を1%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0077】

[実施例4]

実施例2において、表側の編地を形成する筬(L1 )の配列を2イン×2アウトになるように2本ずつ引き揃えで供給し、同様に筬(L2 )の配列を2アウト2インで供給し、以下の編組織に変更した以外は実施例2と同様にした表面メッシュ調の立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L1 :0111/3233/4544/3222/(2イン×2アウト)

L2 :4544/3222/0111/3233/(2アウト×2イン)

L3 :3410/4367/(オールイン)

L4 :1110/0001/(オールイン)

L5 :7710/1178/(オールイン)

L6 :2222/0000/(オールイン)

得られた立体編物を0.8%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0078】

[実施例5]

実施例4において、表裏の編地を形成する筬(L1 、L2 、L4 、L5 )から500デシテックス/144フィラメント、乾熱収縮率5.3%の難燃ポリエチレンテレフタレート繊維の仮撚加工糸(167デシテックス/48フィラメント(東洋紡績(株)ハイム)の3本引き揃えインターレース加工糸)に変更した以外は実施例4と同様にした立体編物を得た。得られた立体編物の諸物性を表1に示す。

得られた立体編物を3%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0079】

[実施例6]

緯糸挿入装置を装備した10枚筬、14ゲージ、釜間12mmのダブルラッセル編機を用い、表側の編地を形成する筬(L3 、L4 )から500デシテックス/90フィラメント、乾熱収縮率1.8%のポリエチレンテレフタレート繊維の先染め仮撚加工糸(167デシテックス/30フィラメントの3本引き揃えインターレース加工糸:黒色)をオールインの配列で供給し、連結部を形成する筬(L5 )から参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントをオールインの配列で供給し、さらに裏側の編地を形成する筬(L7 、L8 )から500デシテックス/90フィラメント、乾熱収縮率1.8%のポリエチレンテレフタレート繊維の先染め仮撚加工糸(167デシテックス/30フィラメントの3本引き揃えインターレース加工糸:黒色)をオールインの配列で供給した。

【0080】

以下に示す編組織で、裏側の編地の毎コースに1336デシテックス/384フィラメントのポリトリメチレンテレフタレート繊維の合燃糸(167デシテックス/48フィラメント8本をZ撚125T/Mの条件でリング撚糸させたもの)を緯糸挿入して、打ち込み12.0コース/2.54cmの密度で立体編物の生機を編成した。得られた生機を1%幅出しして170℃×3分で乾熱ヒートセットし、表裏の編地が平坦な立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L3 :1211/1011/(オールイン)

L4 :0111/2111/(オールイン)

L5 :3410/4367/(オールイン)

L7 :1110/0001/(オールイン)

L8 :3310/1134/(オールイン)

得られた立体編物を1.5%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0081】

[実施例7]

実施例6において、表側の編地を形成する筬(L3 )の配列を2イン×2アウトになるように2本ずつ引き揃えで供給し、同様に筬(L4 )の配列を2アウト2インで供給し、裏側の編地を形成する筬(L7 、L8 )から500デシテックス/144フィラメント、乾熱収縮率13.8%のポリエチレンテレフタレート繊維の原糸に変更し、緯糸挿入糸を2016デシテックス/576フィラメントのポリトリメチレンテレフタレート繊維の合燃糸(167デシテックス/48フィラメント12本をZ撚125T/Mの条件でリング撚糸させたもの)を挿入して以下の編組織に変更した以外は実施例6と同様にした表面メッシュ調の立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L3 :0111/3233/4544/3222/(2イン×2アウト)

L4 :4544/3222/0111/3233/(2アウト×2イン)

L6 :3410/4367/(オールイン)

L7 :1110/0001/(オールイン)

L8 :6610/1167/(オールイン)

得られた立体編物を0.8%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0082】

[比較例1]

実施例1において、裏側の編地に挿入されるタテ方向の挿入糸を取り除き、生機の仕上げ時の幅出し率を15%にした以外は実施例1と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

得られた立体編物を2%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りによる違和感が高いため、座り心地の悪いものであった。

【0083】

[比較例2]

実施例6において、表側の編地を形成する筬(L3 、L4 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸を、裏側の編地を形成する筬(L7 、L8 )から500デシテックス/144フィラメント、乾熱収縮率5.7%のポリエチレンテレフタレート繊維の仮撚加工糸を供給し、裏側の編地の毎コースに167デシテックス/48フィラメントのポリトリメチレンテレフタレート繊維を緯糸挿入した以外は実施例6と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

得られた立体編物を1.5%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りによる違和感があるため、座り心地の悪いものであった。

【0084】

[比較例3]

実施例1において、裏側の編地に挿入されるタテ方向の挿入糸を取り除き、以下の組織に変更した以外は実施例1と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

(編組織)

L1 :1211/1011/(オールイン)

L2 :0111/2111/(オールイン)

L3 :3410/4367/(オールイン)

L4 :1110/0001/(オールイン)

L5 :3310/1134/(オールイン)

L6 :2222/0000/(オールイン)

得られた立体編物を3%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りによる違和感が高いため、座り心地の悪いものであった。

【0085】

[比較例4]

実施例6において、表側の編地を形成する筬(L3 、L4 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸を、裏側の編地を形成する筬(L7 、L8 )から500デシテックス/144フィラメント、乾熱収縮率13.8%のポリエチレンテレフタレート繊維の原糸を供給し、以下に示す編組織で、緯糸挿入として裏側の編地の毎コースに2016デシテックス/576フィラメントのポリエチレンテレフタレート繊維の合燃糸(167デシテックス/48フィラメント12本をZ撚125T/Mの条件でリング撚糸させたもの)に変更した以外は実施例6と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

(編組織)

L3 :2322/1011/(オールイン)

L4 :0111/3222/(オールイン)

L5 :3410/4367/(オールイン)

L7 :1110/0001/(オールイン)

L8 :6610/1167/(オールイン)

得られた立体編物を0.5%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りは小さいものの表面が固くて痛みを感じるため、座り心地の悪いものであった。

【0086】

[比較例5]

比較例4において、裏側の編地を形成する筬(L7 、L8 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸に変更した以外は比較例4と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

得られた立体編物を0.5%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りは小さいものの表面が固くて痛みを感じるため、座り心地の悪いものであった。

【0087】

[比較例6]

緯糸挿入装置を装備した10枚筬、14ゲージ、釜間12mmのダブルラッセル編機を用い、表裏の編地を形成する筬(L3 、L4 、L6 、L7 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸をオールインの配列で供給し、連結部を形成する筬(L5 )から参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントをオールインの配列で供給した。

【0088】

以下に示す編組織で、裏側の編地にタテ方向に挿入糸(参考例で製造した880デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメント)をオールインの配列で筬(L8 )にて挿入し、さらに表側の編地の毎コースに835デシテックス/240フィラメントのポリトリメチレンテレフタレート繊維の合燃糸(167デシテックス/48フィラメント5本をZ撚125T/Mの条件でリング撚糸させたもの)を緯糸挿入して、打ち込み12.0コース/2.54cmの密度で立体編物の生機を編成した。得られた生機を1%幅出しして170℃×3分で乾熱ヒートセットし、表裏の編地が平坦な立体編物を得た。得られた立体編物の諸物性を表2に示す。

(編組織)

L3 :5655/1011/(オールイン)

L4 :0111/1000/(オールイン)

L5 :3410/4367/(オールイン)

L7 :1110/0001/(オールイン)

L8 :5510/1156/(オールイン)

得られた立体編物を1.2%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りは小さいものの表面が固くて若干の痛みを感じるため、座り心地の悪いものであった。

【0089】

[比較例7]

6枚筬を装備した14ゲージ、釜間13mmのダブルラッセル編機を用い、表側の編地を形成する筬(L2 、L3 )から500デシテックス/144フィラメント、乾熱収縮率5.7%のポリエチレンテレフタレート繊維の仮撚加工糸をオールインの配列で供給し、連結部を形成する筬(L4 )から参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントをオールインの配列で供給し、さらに裏側の編地を形成する筬(L5 、L6 )から1000デシテックス/288フィラメント(500デシテックス/144フィラメントの2本引き揃え)、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸を2アウト×2イン(L5 )、2イン×2アウト(L6 )の配列で供給した。

【0090】

以下に示す編組織で、表側の編地にタテ方向に挿入糸(参考例で製造した880デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメント)をオールインの配列で筬(L1 )にて挿入し、打ち込み12.7コース/2.54cmの密度で立体編物の生機を編成した。得られた生機を5%幅出しして150℃×3分で乾熱ヒートセットし、片面がメッシュ調の立体編物を得た。得られた立体編物の諸物性を表2に示す。

(編組織)

L1 :1111/0000/(オールイン)

L2 :1011/3433/(オールイン)

L3 :1000/0111/(オールイン)

L4 :4367/3410/(オールイン)

L5 :3345/4432/2201/1132/(2アウト×2イン)

L6 :2201/1132/3345/4432/(2イン×2アウト)

得られた立体編物を1.5%伸長して張設した座席は、反発感のあるクッション性はあるものの、着座時の底付き感と幅入りまたはよこしわによる違和感があり、ホールド性に乏しく、座り心地の悪いものであった。更によこしわが残るため、見栄えも悪いものであった。

【0091】

【表1】

【表2】

【0092】

実施の形態2.

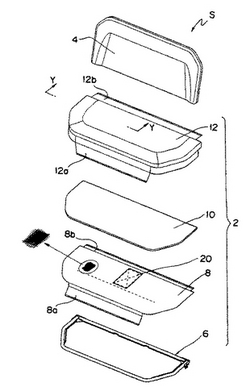

上述した本発明の実施の形態1にかかる立体編物を適用した座席(薄型シート)Sを図3乃至図6を参照しながら説明する。

【0093】

図3乃至図6に示されるように、本発明にかかる座席Sは、シートクッション2と、シートクッション2の後縁に立設されたシートバック4とを備えている。シートクッション2は、シートクッションフレーム6と、シートクッションフレーム6に張設されたクッション材としての布ばね8及び立体編物10とを備えており、立体編物10はトリム(表皮材)12により被覆されている。本表皮材は立体編物の全面を被覆すると面剛性、意匠性の点でより好ましい。

【0094】

また、布ばね8は、その前縁に形成された第1の係止部8aと、その後縁に形成された第2の係止部8bとを有している。

【0095】

図6(a)に示されるように、第1の係止部8aの先端部はシートクッションフレーム6に接合されたトリム留14に係止されるとともに、第2の係止部8bの先端部も同様にシートクッションフレーム6に接合されたトリム留16に係止され、さらに、布ばね8の中間部は係止具18によりトリム留14に係止されることで、布ばね8にシートの前後方向に所定の張力を付与している。

【0096】

一方、シートの幅方向においては、トリム12のみ側縁部がシートクッションフレーム6に接合されたトリム留19に係止されており、布ばね8はその端部8cが、図6(b)に示されるように、トリム留19に緩んだ状態で係止されるか、あるいは、図6(c)に示されるように、全く係止されていない。したがって、着座時においても、シートの幅方向には張力が擬似的に0(伸び:約0〜5%)になるように設定されており、この方向には張力は殆ど発生しない。

【0097】

なお、布ばね8とトリム12との間に介装された立体編物10の端部は、シートクッションフレーム6とトリム12とにより挟持されている。

【0098】

布ばね8としては、縦糸(シートSの前後方向に延在する糸)と横糸(シートSの幅方向に延在する糸)の引張特性の異なる布地を使用することも可能で、張力が発生する縦糸を横糸に比べ荷重に対する伸びが大きいものを使用すると、クッション性が向上する。

【0099】

図7のグラフは、例えば縦糸に弾性糸(軟化ばね)を使用するとともに横糸にポリエステル系繊維(線形ばね)を使用して織った布地を布ばね8として使用した場合の静特性を示しており、この時のテストスピードは50mm/分に設定されている。

【0100】

この布ばね8は、図7のグラフからわかるように、縦糸が横糸に比べ荷重に対する伸びが大きく、前後方向に伸びやすい性質を持っている。また、ストロークを稼ぐ場合には、初期荷重に対し非線形特性を持たせた横糸を使用する必要があるが、ばね定数を略同じに設定すれば、線形ばねの荷重0の時の許容値は0〜10mmで、最大20mmまで使用可能である。

【0101】

また、布ばね8の幅方向中央部の後方寄りには、矩形の補強パッチ20が縫合されている。補強パッチ20の材料としては、布ばね8と同等のものを採用することができる。

【0102】

図5において、矢印Aは着座時の張力が加わる方向を示しており、縦糸の方向に一致している。また、幅方向の範囲Lは、前後の張力がかかる範囲を示しており、第1の係止部8aの長さと略一致している。

【0103】

また、トリム12も布ばね8と同様に、その前縁に形成された第1の係止部12aと、その後縁に形成された第2の係止部12bとを有し、第1の係止部12aの先端部は布ばね8の第1の係止部8aとともにトリム留14に係止され、第2の係止部12bの先端部も同様に布ばね8の第2の係止部8bとともにトリム留16に係止されることで、トリム12に所定の張力を付与している。なお、トリム12の伸長率は立体編物10の伸長率より大きく設定するのが好ましく、このように設定することで立体編物10の特性を殺すことなく十分に引き出すことができる。

【0104】

上記構成の本発明にかかるクッション構造体Sに着座すると、前後方向(矢印Aの方向)に張力が加わり、幅方向には張力が殆ど加わらないことから、従来の薄型シートと異なり側圧が大きくなることはない。また、布ばね8の中央部に補強パッチ20が設けられていることから、二人が着座した場合でも体重の影響を軽減することができ、着座者の姿勢が傾くこともない。

【0105】

図8は、シートクッション2における着座時の張力が異なる部分を示しており、幅方向中央部の領域Bは座面部Cよりも張力が大きく、剛性が高い。したがって、領域Bはストロークが少ないので、必要に応じフレーム等の部材を配置することもできる。また、幅方向の端部領域Dは、布ばね8の端部8cを緩ませた領域を示している。

【0106】

さらに、着座時のストロークを増大したい場合、図9に示されるように、シートクッション2の幅方向中央部の剛性を上げ、座面部の前後方向に張力を付与するとともに、幅方向中央部と座面部との間に緩みを持たせればよい。すなわち、幅方向中央部と座面部との間に位置する布ばね8の端部をトリム留に緩んだ状態で係止するか、あるいは、係止しないようにすればよい。

【0107】

また、図4及び図6(a)においては、シートバック4は、板材22と、板材22を被覆するクッション材24と、クッション材24を被覆するトリム(表皮)26とにより構成されているが、クッション材24に立体編物を採用することもできる。

【0108】

また、上記構成のクッション構造体Sは折り畳み自在の車椅子にも適用することができる。この場合、シートの前後方向のみならず、左右方向にも所定の張力を付与するのがよい。

【0109】

さらに、上記実施の形態においては、第1の係止部8aと第2の係止部8bとにより布ばね8をシートクッションフレーム6に係止するようにしたが、布ばね8に代えて立体編物を使用するとより好ましく、この場合、上述したA方向に0.5%以上伸長した状態で2辺(前縁及び後縁)をシートクッションフレーム6に係止するとともに、立体編物10を省略することができるばかりでなく、立体編物10に代えて繊維構造体、発泡体、粘性体の少なくとも一つを介装することもできる。

【産業上の利用可能性】

【0110】

本発明の立体編物を有する座席は通気性及び安全性に優れ、人の体重を十分に支持しうる強度を有するとともに美感及び座り心地がよいので、乗り物用座席等に有用である。

【図面の簡単な説明】

【0111】

【図1】本発明にかかる座席に用いる立体編物の2辺固定による張設圧縮時の幅入り率(H)の測定の説明図である。

【図2】立体編物の圧縮弾性率(E)の測定に用いられる圧縮時の荷重−変位曲線を示すグラフである。

【図3】本発明にかかる座席の斜視図である。

【図4】図3の座席の分解斜視図である。

【図5】図3の座席に設けられたシートクッションの部分断面斜視図である。

【図6】図3の座席の断面図であり、(a)は図3の線X−Xに沿った断面図であり、(b)は図4の線Y−Yに沿った断面図であり、(c)は別の形態の部分断面図である。

【図7】縦糸に弾性糸を横糸にポリエステル系繊維を使用して織った布地を図3の座席に布ばねとして使用した場合の静特性を示すグラフである。

【図8】シートクッションにおける着座時の張力が異なる部分を示す斜視図である。

【図9】着座時のストロークを増大したい場合のシートクッションの概略平面図である。

【符号の説明】

【0112】

2 シートクッション、

4 シートバック、

6 シートクッションフレーム、

8 布ばね、

10 立体編物、

12,26 トリム、

14,16,19 トリム留、

18 係止具、

20 補強パッチ、

22 板材、

24 クッション材、

S 座席(薄型シート)。

【技術分野】

【0001】

本発明は、クッション性とホールド性に優れ、安定した座り心地を有する立体編物を有する座席に関し、特に、立体編物がフレームに張設されて座部および/または背部を形成するハンモック式の座席構造として、自動車、鉄道車両、航空機、チャイルドシート、ベビーカー、車椅子、家具、事務用椅子等の座席に好適に用いられる立体編物を有する座席に関する。

【背景技術】

【0002】

従来からクッション材としては発泡ウレタンを表皮材で覆ったウレタンクッション材が用いられているが、近年、表裏二層の編地と該二層の編地を連結する連結糸から構成された立体編物が、リサイクル性、通気性、振動吸収性等の機能を有するクッション材として、座席等に応用されつつある。

【0003】

例えば、上部メッシュ層と下部メッシュ層を連結糸で結合したある程度の引張り強伸度を有する立体編物をシートフレームに張設した座席が提案されている(例えば、特許文献1あるいは2参照)。

【0004】

しかしながら、この立体編物は、人が座った場合に表裏の編地が伸長して撓み易くなるため、適度なフィット感が得られるものの、伸長する際に生じる表裏の編目の変形またはメッシュ形態の変形からくる繊維間ずれが瞬時には戻り難く、撓みが回復しなくなり、繰り返し座る際の反発感が徐々に低下するなど、クッション性を十分満足するものではなかった。また、初期のタテおよびヨコの引張り応力特性や表裏の編地の伸長バランスを考慮していないため、例えば、立体編物を2辺の張設固定で使用する場合には、着座時において固定されていない方向での幅入りによる形態変化が起こり、違和感(例えば、尻の割れ目に編地が盛り上がって異物上に座ったような感覚)が生じ、また体の沈み込みが大きくなり、座り心地を損なうという問題点があった。

【0005】

また、立体構造編物の表裏面に挿入糸を直線状に挿入して、ほぼ垂直方向に働く荷重により立体構造編物が撓んでも荷重解放後の回復性を向上させるとともに、繰り返し荷重が掛かっても反発感の変化の少ない座席シート用立体構造編物が提案されている(例えば、特許文献3参照)。

【0006】

【特許文献1】特開2001−87077号公報

【特許文献2】特開2002−219985号公報

【特許文献3】特開2003−003354号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、この立体編物は、反発感のあるクッション性と回復性は向上するものの、立体編物を2辺の張設固定で使用する場合に、初期のタテおよびヨコの引張り応力特性や、表裏の編地の伸長バランス等が考慮されていないため、連結糸のクッション感が不足することによる底付き感が解消できず、またホールド性が不十分なために安定した座り心地が得られないという問題があった。さらに挿入組織や糸使い等の編み設計が十分考慮されていないため、立体編物によこしわが発生し易く、見栄えの悪いものであった。さらに前述の立体編物は、いずれも立体編物自身を表面材として用いることが可能であるが、立体編物の編成機構上、柄表現、高級感の付与に限界があり、安っぽい材料にしか見えないものであった。また、表面の面剛性を立体編物で確保するしかなく、各種座席シートの要求性能や意匠性を幅広く満足できるものではなかった。

【0008】

本発明は、従来技術の有するこのような問題点に鑑みてなされたものであり、適度な反発感と底付き感のないクッション性を有するとともにホールド性に優れ、さらに幅入りしない安定した座り心地を有し、座席のタイプに応じて座り心地を大きく左右する面剛性及び意匠性を自由に変化させることができる座席を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題に鑑み、鋭意検討した結果、クッション構造体に用いる立体編物の引張り特性、さらに立体編物を表裏分離させた時の表側編地と裏側編地の面伸長率バランス、張設圧縮特性、立体編物に用いる繊維素材および繊維形態、立体編物の編成方法、置敷圧縮特性等を特定し、表層に表皮材を配置することにより、上記課題を解決できることを見いだし、本発明に到達したものである。

【0010】

すなわち、上記目的を達成するために、本発明のうちで請求項1に記載の発明は、表裏二層の編地と、該二層の編地を連結するモノフィラメントの連結糸とを有する立体編物がフレームに取り付けられた座席であって、前記立体編物のタテ方向あるいはヨコ方向のいずれかの方向の5%伸長時の大きい方の応力Aが30〜300N/4cm幅であり、他方の5%伸長時の応力Bとの比A/Bが1.1〜15.0であり、表層に表皮材を配置した積層構造であることを特徴とする。

【0011】

また、請求項2に記載の発明は、前記表皮材と前記立体編物との間に繊維構造体、発泡体、粘性体の少なくとも一つを介装したことを特徴とする。

【0012】

さらに、請求項3に記載の発明は、前記表皮材の伸長率を前記立体編物の伸長率より大きく設定したことを特徴とする。

【発明の効果】

【0013】

本発明は、以上説明したように構成されているので、以下に記載されるような効果を奏する。

本発明のクッション構造体に用いる立体編物は、タテまたはヨコ方向の5%伸長時の応力およびその応力比が適切に設定されているため、よこしわが発生しにくく、また、これをクッション材として座席に使用した場合、着座後の底付き感がなく、反発性のある良好なクッション性が得られ、人体のホールド性に優れる。特に、この立体編物を2辺固定式のフレームに張設されて座部および/または背部を形成する座席に使用することにより、幅入りによる形態変化のない安定した座り心地を付与することができる。

【0014】

また、表層に表皮材を配置した積層構造を採用したことで、見栄えがよいばかりでなく意匠的自由度も向上し、また表皮材の面剛性を利用することで座り心地においても優れている。

【0015】

さらに、表皮材と立体編物との間に繊維構造体、発泡体、粘性体の少なくとも一つを介装すると、振動特性のみならず座り心地もさらに向上する。

【0016】

また、表皮材の伸長率を立体編物の伸長率より大きく設定したので、立体編物の特性を殺すことなく、座席としての美感が向上する。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態について、図面を参照しながら説明する。

実施の形態1.

本発明における立体編物は、表裏二層の編地(表側編地および裏側編地)と該二層の編地を連結するモノフィラメントの連結糸とを有し、該立体編物のタテ方向またはヨコ方向のいずれか大きい方向(A方向)の5%伸長時の応力(A)が30〜300N/4cm幅、好ましくは40〜270N/4cm幅、より好ましくは50〜250N/4cm幅であり、かつ他の方向(B方向)の5%伸長時の応力(B)との比(A/B)が1.1〜15.0、好ましくは1.5〜10.0、より好ましくは2.0〜8.0であることが必要である。なお、ここで、A方向とは、5%伸長時のタテ方向またはヨコ方向の応力の大きい方向を言う。

【0018】

立体編物のA方向の5%伸長時の応力が、300N/4cmを超えると、人が座った際の沈み込みが少なく、立体編物によるシート面が人体にフィットし難くなり、風合いが硬く、座り心地が悪くなる。またA方向の5%伸長時の応力が、30N/4cm幅未満では、着座時の沈み込みが大きく、着座した瞬間からの反発感が低下し、底付き感を感じ易く、回復性が悪く、クッション性が低下する。また2辺固定で張設される座席での幅入りが大きくなり、臀部での違和感(例えば、尻の割れ目に編地が盛り上がって異物上に座ったような感覚)が生じ、安定した座り心地が得られない。また上記A方向とB方向の5%伸長時の応力比(A/B)が1.1〜15.0の範囲外では、人体とのホールド性に劣り、座り心地が低下する。立体編物を2辺固定で張設して座席シートとする場合にはA方向の両端2辺を固定し、この方向に0.5%以上伸長されているのが好ましい。

ここで、応力Aの生じる方向に0.5%以上の伸長とは、フレームに取り付ける前の無張力状態における立体編物表面の応力Aが生じる方向に並ぶ編目50個分の長さ(mm)に対し、フレームに取り付けた後の編目50個分の長さ(mm)が0.5%以上に伸長している状態をいい、下記算出によって設定できる。

K≧(0.5/100×M)+M

K:フレームに固定後の編目50個分の長さ(mm)

M:応力A方向に並ぶ無張力時の編目50個分の長さ(mm)

なお、応力Bの生じる方向については緊張状態あるいは弛ませた状態のどちらであってもよい。応力Aの生じる方向での伸長は5%以下が好ましく、この値を超えると取り付けが困難となる場合がある。伸長は更に好ましくは0.5%以上、4%以下であり、最も好ましくは0.8%以上、3%以下である。

【0019】

本発明において、立体編物の2辺固定による張設圧縮時の幅入り率(H)は、着座時におけるホールド性の向上と臀部への違和感をなくす点から、0〜15%であるのが好ましく、より好ましくは0〜10%、さらに好ましいのは0〜5%であり、0%に近いほど安定した座り心地が得られる。

【0020】

また、立体編物の表側編地の面伸長率(F)は、立体編物を張設式の座席シートとして用いた場合に連結糸による厚み方向のクッション感を良好な状態で保持させる点から、4.5〜15%であるのが好ましく、かつ表側編地の面伸長率(F)と裏側編地の面伸長率(B)のと比(F/B)は3.6〜10.0であるのが好ましく、より好ましくは3.6〜9.0、さらに好ましくは4.0〜8.0である。ここで、立体編物の表側編地とは、最終製品で表側に近い側を意味するが、最終製品が明瞭でない場合は、立体編物のどちら側を表とみなしてもよい。また面伸長率とは、立体編物を表側編地と裏側編地に分離し、それぞれの編地を枠に張設した状態で、編地面を直角方向に直径100mmの圧縮治具で245Nの荷重を掛けた時に編地が面方向にどの程度伸長するかを示す値を言う。

【0021】

表側編地の面伸長率(F)が4.5%未満では、フレームに張設した座席において、表側編地が主体で人の体重を支えるものとなり、立体編物の連結糸のクッション感が発揮され難くなり、クッション性およびホールド性が低下し易くなる。また表側編地の面伸長率が15%を超えると、フレームに張設した座席において、表側編地が伸長し易く、連結糸が不安定な状態となるため、連結糸倒れによるクッション性の低下で底付き感が生じ易くなり、座り心地が低下し易くなる。また表側編地(F)と裏側編地(B)の面伸長率の比(F/B)が3.6〜10.0内の面伸長バランスであれば、連結糸によるクッション性が発揮され易く、座り心地が良好となる。このような面伸長率の比は、例えば表側編地と裏側編地の組織を同一にせずに異なる編組織とし、それぞれの編組織と糸使いを適宜選定することにより得ることができる。また糸素材の乾熱収縮率の影響を受けやすいため、乾熱収縮率と編組織を十分に考慮して表裏の編地の面伸長率比を適正範囲に導くことが好ましい。

【0022】

裏側編地の編組織としては、比較的低伸長で形態安定性の良好な編地とするために、少なくとも1枚の筬に鎖編を用い、もう一方の筬にアンダーラップが3〜8針振のトリコット編を用いて、かつ2枚以上の筬で形成される編組織にすることが好ましい。また表側編地としては、伸長率が過大となるメッシュ組織や比較的細繊度の糸使いによるルーズな編組織は避け、例えば鎖編を用いずにアンダーラップが2針以下のトリコット編、アトラス編、または6コースリピート以下のメッシュ編を中心とした若干の伸長率を有する編組織とすることが好ましい。

【0023】

また、立体編物のタテ伸長応力およびヨコ伸長応力を適正な範囲とするためには、表裏二層の編地、特に裏面編地の構成を適切に選定して初期の引張り弾性率を向上させるのが好ましい。初期の引張り弾性率を向上させるためには、特に裏側編地のタテ方向またはヨコ方向に、挿入糸を直線状またはジグザグ状に挿入させるのが好ましい。タテ方向の場合、鎖編やトリコット編等の組織で編まれる地糸のニードルループとシンカーループの間に1コース当り3針振り以下の振り幅で挿入された状態、または立体編物の長さ方向に連なる地糸のシンカーループの間を上下しながら挿入された状態で、立体編物の全長に渡り挿入糸を直線状またはジグザグ状に挿入するのが好ましい。ヨコ方向の場合は、鎖編やトリコット編等の組織で編まれる地糸のニードルループとシンカーループの間に、立体編物の全幅に渡るように挿入糸を直線に近い形態で挿入するのが好ましい。挿入糸に用いる繊維はポリトリメチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエチレンテレフタレート繊維、ポリアミド繊維、ポリエステル系エラストマー繊維等任意の素材を用いることができるが、ポリトリメチレンテレフタレート繊維やポリエステル系エラストマー繊維等の弾性回復性の良好な繊維を用いることが、立体編物の伸長回復性を良好にする上で好ましい。さらに、挿入糸がモノフィラメントであると、繊維間の摩擦抵抗によって立体編物の伸長回復性が阻害されることが少なくなり、又、人の体重を支える適度な面剛性を立体編物に付与できるため好ましい。又、挿入糸のモノフィラメントの表層を熱融着ポリマーで構成する等の方法により、地糸と挿入糸を熱融着や樹脂接着すると、立体編物が変形した後の永久歪が低減される方向となり好ましい。

【0024】

挿入糸の挿入方法は、タテ方向の挿入であれば編組織によって挿入することができ、地組織のトリコット編のアンダーラップ方向に対して特に異方向に挿入するのが好ましく、振り幅は生機に発生するよこしわの軽減から、1コース当たり3針振り以下とするのが好ましく、1針振りよりも2針振りまたは3針振がより好ましい。またヨコ方向の挿入であれば、緯糸挿入装置を装備したダブルラッセル編機を用いて緯糸挿入することができる。

【0025】

さらに裏側編地に用いる糸の乾熱収縮率は、初期の引張り弾性率を向上させる点から、5〜20%が好ましく、より好ましくは10〜20%である。また裏側編地に用いる糸の少なくとも1種類に乾熱収縮率が5〜20%である原糸(未加工糸)を用いることがより好ましい。

【0026】

また立体編物は、表裏一体でヒートセット等の仕上加工が施されるため、加工時のオーバーフィード率や幅出し状態を考慮して表裏の編組織を選定するのが好ましい。

【0027】

裏側編地は、特に立体編物がフレームに張設されて座部および/または背部を形成される座席において、人の体重を支える最も重要な役割を果たす。立体編物が周囲または少なくとも2辺を背部または座席のフレームに緊張状態で張られて用いられる場合、裏側編地のタテおよびヨコ方向の破断強度は140N/cm以上が好ましく、より好ましくは150N/cm以上、さらに好ましくは170N/cm以上である。140N/cm未満では、例えば立体編物の2辺をフレームに張設した座席の場合に、高温環境下で勢いよく膝をつく行為など、高負荷が加わる際に立体編物が破断または塑性変形し易くなる。

【0028】

裏側編地のタテおよびヨコ方向の破断強度を140N/cm以上とするには、好ましくは4cN/dtex以上、より好ましくは5cN/dtex以上の高強度で、トータル繊度が300デシテックス以上の繊維を少なくとも20重量%用いることが好ましい。

【0029】

本発明の立体編物には、表裏二層の編地を連結する連結糸として、モノフィラメント糸が用いられる。ダブルラッセル編機、ダブル丸編機、横編機等を用いて立体編物を編成する場合、表裏の編地を連結する連結糸は、必ずどちらかの方向に湾曲した状態で編み込まれ、その連結糸に厚み方向から力を加えると、すでに湾曲している状態がさらに湾曲し、力を取り除くと元の状態に戻る。この際に生じる連結糸の曲げと回復の挙動が、立体編物の反発感のあるクッション性に大きく影響するため、連結糸には、曲げ剛性の高いモノフィラメントを用いることが好ましい。このクッション性は、立体編物を張設式の座席シートとして使用した場合にも反映される。したがって、立体編物の連結糸は全てモノフィラメントであることが好ましいが、必要に応じて、モノフィラメント以外の繊維を編成時に交編させてもよい。その場合のモノフィラメント以外の繊維は、連結糸における重量混率が50%以下であることが好ましく、より好ましくは40%以下である。例えば、マルチフィラメントの仮撚糸を交編すると、圧縮時にモノフィラメント同士が擦れて発生する耳障りな音の発生を低減できる。

【0030】

連結糸に用いられるモノフィラメントには、ポリトリメチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエチレンテレフタレート繊維、ポリアミド繊維、ポリプロピレン繊維、ポリ塩化ビニル繊維、ポリエステル系エラストマー繊維等、任意の素材を用いることができるが、ポリトリメチレンテレフタレート繊維の使用は、弾力感のあるクッション性が得られ、繰り返しまたは長時間圧縮後のクッション性の耐久性が良好となるので好ましい。

【0031】

また、立体編物の表裏二層の編地または挿入糸に用いられる繊維としては、ポリエチレンテレフタレート繊維、ポリトリメチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリエステル系エラストマー繊維、ポリアミド系繊維、ポリアクリル系繊維、ポリプロピレン系繊維等の合成繊維、綿、麻、ウール等の天然繊維、キュプラレーヨン、ビスコースレーヨン、リヨセル等の再生繊維その他、任意の繊維が挙げられる。

【0032】

繊維の断面形状は、丸型、三角、L型、T型、Y型、W型、八葉型、偏平、ドッグボーン型等の多角形型、多葉型、中空型や不定形なものでもよい。繊維の形態も、未加工糸、紡績糸、撚糸、仮撚加工糸、流体噴射加工糸等いずれのものを採用してもよい。連結糸のモノフィラメントが編地表面に露出しないように被覆率を上げるには、立体編物の少なくとも片側面にマルチフィラメントの仮撚加工糸、紡績糸等の嵩高糸を用いることが好ましい。またサイドバイサイド等の複合糸を用いると、ストレッチ性と回復性がより一層向上するので好ましい。

【0033】

立体編物は、表裏糸および連結糸をポリエステル系繊維100%で構成すると、廃棄の際に解重合によりモノマーに戻すリサイクルが可能となり、また、焼却しても有害ガスの発生が防止できるのでより好ましい。

【0034】

本発明の立体編物に好ましく用いられるポリトリメチレンテレフタレート繊維は、トリメチレンテレフタレート単位を主たる繰り返し単位とするポリエステル繊維であり、トリメチレンテレフタレート単位を約50モル%以上、好ましくは70モル%以上、さらには80モル%以上、さらに好ましくは90モル%以上含むものをいう。従って、第三成分として他の酸成分および/またはグリコール成分の合計量が、約50モル%以下、好ましくは30モル%以下、さらには20モル%以下、さらに好ましくは10モル%以下の範囲で含有されたポリトリメチレンテレフタレートを包含する。

【0035】

ポリトリメチレンテレフタレート繊維の強度は2〜5cN/dtex、好ましくは2.5〜4.5cN/dtex、さらには3〜4.5cN/dtexが好ましい。また伸度は30〜60%、好ましくは35〜55%、さらには40〜55%が好ましい。弾性率は30cN/dtex以下、好ましくは10〜30cN/dtex、さらには12〜28cN/dtex、特に15〜25cN/dtexが好ましい。さらに10%伸長時の弾性回復率は70%以上、好ましくは80%以上、さらには90%以上、最も好ましくは95%以上である。

【0036】

ポリトリメチレンテレフタレートは、テレフタル酸またはその機能的誘導体と、トリメチレングリコールまたはその機能的誘導体とを、触媒の存在下で、適当な反応条件下に結合せしめることにより合成される。この合成過程において、適当な一種または二種以上の第三成分を添加して共重合ポリエステルとしてもよいし、また、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリトリメチレンテレフタレート以外のポリエステル、ナイロンとポリトリメチレンテレフタレートを別個に合成した後、ブレンドしたり、複合紡糸(鞘芯、サイドバイサイド等)してもよい。

【0037】

複合紡糸に関しては、特公昭43−19108号公報、特開平11−189923号公報、特開2000−239927号公報、特開2000−256918号公報等に例示されるような、第一成分がポリトリメチレンテレフタレートであり、第二成分がポリトリメチレンテレフタレート、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル、ナイロンを並列的または偏芯的に配置したサイドバイサイド型または偏芯シースコア型に複合紡糸したものが挙げられる。特にポリトリメチレンテレフタレートと共重合ポリトリメチレンテレフタレートの組み合わせや、極限粘度の異なる二種類のポリトリメチレンテレフタレートの組み合わせが好ましく、特に、特開2000−239927号公報に例示されるような極限粘度の異なる二種類のポリトリメチレンテレフタレートを用い、低粘度側が高粘度側を包み込むように接合面形状が湾曲しているサイドバイサイド型に複合紡糸したものが、高度のストレッチ性と嵩高性を兼備するものであり特に好ましい。

【0038】

添加する第三成分としては、脂肪族ジカルボン酸(シュウ酸、アジピン酸等)、脂環族ジカルボン酸(シクロヘキサンジカルボン酸等)、芳香族ジカルボン酸(イソフタル酸、ソジウムスルホイソフタル酸等)、脂肪族グリコール(エチレングリコール、1,2−プロピレングリコール、テトラメチレングリコール等)、脂環族グリコール(シクロヘキサンジメタノール等)、芳香族を含む脂肪族グリコール(1,4−ビス(β−ヒドロキシエトキシ)ベンゼン等)、ポリエーテルグリコール(ポリエチレングリコール、ポリプロピレングリコール等)、脂肪族オキシカルボン酸(ω−オキシカプロン酸等)、芳香族オキシカルボン酸(P−オキシ安息香酸等)等がある。また1個または3個以上のエステル形成性官能基を有する化合物(安息香酸等またはグリセリン等)も重合体が実質的に線状である範囲内で使用できる。

【0039】

さらに二酸化チタン等の艶消剤、リン酸等の安定剤、ヒドロキシベンゾフェノン誘導体等の紫外線吸収剤、タルク等の結晶化核剤、アエロジル等の易滑剤、ヒンダードフェノール誘導体等の抗酸化剤、難燃剤、制電剤、顔料、蛍光増白剤、赤外線吸収剤、消泡剤等が含有されていてもよい。

【0040】

ポリトリメチレンテレフタレート繊維の紡糸については、例えば国際公開第99/27168号パンフレットに記載されており、1500m/分程度の巻き取り速度で未延伸糸を得た後、2〜3.5倍程度で延撚する方法、紡糸−延伸工程を直結した直延法(スピンドロー法)、巻き取り速度5000m/分以上の高速紡糸法(スピンテイクアップ法)の何れを採用してもよい。

【0041】

また、ポリトリメチレンテレフタレート繊維のモノフィラメントは、例えば、国際公開第01/75200号パンフレットに記載された方法により製造することができる。すなわち、ポリトリメチレンテレフタレートを紡口から吐出し、冷却浴中で急冷した後第1ロールで巻き取り、次いで、温水中または乾熱雰囲気下で延伸しながら第2ロールで巻き取った後、乾熱雰囲気下または湿熱雰囲気下において、オーバーフィードでリラックス処理し、第3ロールで巻き取る方法等で製造することができる。

【0042】

繊維の形態は、長さ方向に均一なものや太細のあるものでもよい。繊維断面においては丸型が立体編物のクッション性の耐久性を向上させる上で好ましい。

【0043】

表裏二層の編地および連結糸に用いる繊維は、チーズ、コーン、パーンからの解舒性、糸条同士の摩擦性、糸条と編機等のガイドとの摩耗性、糸条と編機の編針との摩耗性を向上させる原糸油剤を付着していることが好ましいが、難燃化を行うためには原糸油剤の付着量は2%omf以下の付着量であることが好ましい。また、原糸油剤中のシリコーン系化合物は燃えやすいので、使用する原糸油剤には含まれないことが好ましい。

【0044】

特に、本発明の立体編物を精練や染色等の熱水処理を施さない場合にはヒートセットでの熱エネルギーのみで蒸発させる必要があり、原糸油剤の付着量が多い場合やシリコーン系化合物が含まれると難燃効果が低下する場合がある。

【0045】

表裏二層の編地または連結糸に用いる繊維は、着色されたものを使用してもよい。着色方法としては、未着色の糸をかせやチーズ状で糸染めする方法(先染め)、紡糸前の原液に顔料、染料等を混ぜて着色する方法(原液着色)、立体編物状で染色したりプリントする方法等が用いられるが、立体編物状で染色すると立体形状を維持するのが困難であったり、加工性が悪い場合があるため、先染めまたはマスターバッチによる原着方式が好ましい。

【0046】

連結糸に用いるモノフィラメントの繊度は、限定されるものではないが、通常、20〜2000dtexである。立体編物に弾力感のあるより優れたクッション性を付与する上からモノフィラメントの太さは250〜700dtexが好ましく、より好ましくは280〜500dtexである。表裏の編地に用いるマルチフィラメント等の繊維には、通常、50〜2000dtexの太さのものを用いることができ、所定の表裏の編地以外で用いる繊維の単糸繊度は任意に設定できる。

【0047】

連結糸の密度については、立体編物2.54cm平方(6.45cm2)の面積中にある連結糸の本数をN(本/6.45cm2)、連結糸のdtexをT(g/1×106cm)、連結糸の比重をρ0(g/cm3)とした時、立体編物2.54cm平方の面積中にある連結糸の総断面積(N・T/1×106・ρ0)が0.03〜0.35cm2であることが好ましく、より好ましくは0.05〜0.25cm2である。この範囲に設定することによって、立体編物がより適度な剛性による良好なクッション性を有するものとなる。

【0048】

連結糸は、表裏の編地中にループ状の編目を形成してもよく、表裏編地に挿入組織状に引っかけた構造でもよいが、少なくとも2本の連結糸が表裏の編地を互いに逆方向に斜めに傾斜して、クロス状(X状)やトラス状に連結することが、立体編物の形態安定性を向上させる上で好ましい。

【0049】

本発明の座席は、立体編物がフレームに張設されて座部および/または背部を形成する座席となるが、立体編物をフレームに張設した状態は限定されるものではなく、立体編物の周囲または少なくとも2辺を背部または座席のフレームに緊張状態または弛緩状態で張ることにより、立体編物が座席の座部や背部を形成すればよい。

【0050】

フレームへの立体編物の固定方法は任意の方法を用いることができ、例えば、特開2002−219985号公報に記載のように、立体編物の末端部に断面略U字状で溝部を有するプレート部材を固着し、該プレート部材の溝部を適宜のフレーム材に係合する方法、立体編物の末端部にさらにトリム布を連結し、このトリム布に上記のプレート部材を固着して適宜のフレーム材に係合する方法、立体編物の末端部を溶着、縫製、樹脂加工等により処理した後、端部を押さえ部材で押さえてボルト止め等でフレームに固定する方法あるいはコイルスプリングやトーションバー等の金属ばねを介してフレームに固定する方法等を用いることができる。特に、立体編物の少なくとも一端をコイルスプリングやトーションバーを介してフレームに固定することによりストローク量が増大し、座り心地が良好となると共に、立体編物のへたり防止につながるため好ましい。

【0051】

本発明の立体編物が、張設式の座席においてソフトな弾力感を有するためには、立体編物の置敷圧縮弾性率が20〜150N/mmであることが好ましく、より好ましくは25〜100N/mm、最も好ましくは25〜80N/mmである。圧縮弾性率が150N/mmを超えるとソフトな弾力感が得られなくなり、20N/mm未満であると着座時に底付き感が発生しやすくなる。立体編物の圧縮弾性率は、立体編物を構成する連結糸の繊度、単位面積当たりの連結糸の本数、連結糸の傾斜角度、立体編物の厚み、仕上げ加工時のヒートセット温度等の要因によって調整されるものであり、これらを十分考慮して設定する必要がある。

【0052】

本発明の立体編物は、相対する2列の針床を有するダブルラッセル編機、ダブル丸編機、Vベッドを有する横編機等で編成できるが、寸法安定性のよい立体編物を得るには、ダブルラッセル編機を用いるのが好ましい。編機のゲージは9ゲージから28ゲージまでが好ましく用いられる。

【0053】

立体編物の厚みや目付は、本発明の編地密度を達成できれば目的に応じて任意に設定できるが、厚みは3〜30mmが好ましく用いられる。3mm未満であると圧縮量が少なくクッション性に劣り、30mmを超えると立体編物の仕上げ加工が難しくなる。目付は、好ましくは500〜2000g/m2、より好ましくは600〜1500g/m2である。

【0054】

立体編物の仕上げ加工方法としては、生機を精練、染色、ヒートセット等の工程を通して仕上げることができるが、先染め糸や原液着色糸を使用した立体編物の場合は、精練や染色工程を省いて生機をすぐにヒートセットのみで仕上げることもできる。生機をヒートセットのみで仕上げた場合、原糸油剤等が残存するために滑り性が増して編目の回復性が向上し、張設圧縮撓み時のヒステリシスロス率と残留歪量が低減できるので好ましい。

【0055】

また仕上げセット時には本発明の目的を損なわなければ、通常、繊維加工に用いられている樹脂加工、吸水加工、制電加工、抗菌加工、撥水加工、難燃加工などの仕上げ加工が適用できる。特に風合いの柔軟化に用いるアルキルポリシロキサン、アミノ変性シリコーン、カルボキシ変性シリコーン、エポキシ変性シリコーン等からなるシリコーン系の柔軟剤で仕上げ加工すると張設圧縮撓み時のヒステリシスロス率と残留歪量が低減できる。

【0056】

仕上げセットで用いる熱処理機としては、ピンテンター、クリップテンター、ショートループドライヤー、シュリンクサーファードライヤー、ドラムドライヤー、連続およびバッチ式タンブラー等が使用できる。

【0057】

仕上げ加工後の立体編物は、融着、縫製、樹脂加工等の手段で端部を処理したり、熱成形等により所望の形状に加工して、張設式座席シート等に用いることができる。

【実施例】

【0058】

以下、本発明を実施例により具体的に説明するが、本発明はこれらに限定されるものではない。なお、例中の各特性の評価および測定は下記の方法で行った。また、例中で使用したポリトリメチレンテレフタレート繊維のモノフィラメントの製造方法を参考例に示した。

【0059】

1)5%伸長時の応力評価

仕上げした立体編物を20cm×4cm(幅)の短冊状にカットした試験片をタテ方向(ウエール列に沿った方向)とヨコ方向(コース列に沿った方向)のものをそれぞれ5枚ずつ採取する。島津オートグラフAG−B型(島津製作所製)を用い、つかみ幅4cm、つかみ間隔10cm、引張り速度50mm/minの条件で、5%まで伸長させた時の引張り応力を求める。タテ方向とヨコ方向を各5回測定し、それぞれの平均値を5%時のタテとヨコの引張り応力とする。この時、5%伸長時の応力の高い方向をA方向とする。

【0060】

2)面伸長率(F)および面伸長率(B)の測定

仕上げした立体編物(40cm角)の連結糸をほぼ中央部でカットし、表側と裏側の編地をそれぞれ分離する。

4隅に高さ15cmの足を取付けた下側の金属枠(内側が1辺30cmの四角形に刳り貫いた外側が1辺41cmの四角形で、厚み5mmの金属板)の上面に40番のサンドペーパーを貼りつけて滑り止めを付与させたものと、上側の金属枠(下側の金属枠と同様で高さ15cmの足がないもの)の下面に40番のサンドペーパーを貼りつけて滑り止めを付与させたものとの間に、立体編物の表側および裏側の編地を弛まない様に連結糸側を下にして挟み、周囲を万力で固定する。

島津オートグラフAG−B型(島津製作所製)を用い、直径100mmの円盤状圧縮治具により、張設した表側編地の中央部を50mm/分の速度で圧縮し、245Nの荷重時の変位を測定して圧縮撓み量(M)(mm)とする。

次式により表側編地の面伸長率(F)と裏側編地の面伸長率(B)を求める。

F(%)={(1502+M2)0.5−150}×100/150

B(%)={(1502+M2)0.5−150}×100/150

【0061】

3)2辺固定による張設圧縮時の幅入り率(H)の測定

上記、面伸長率(F)と(B)の測定に用いた4辺固定式の金属枠と同じ物の2辺(向かい合う側)を取り除いた2辺固定式の金属枠を作製し、立体編物(40cm角)を弛まない様に挟み、2辺を万力で固定する。予め、試料の表面に固定されない両端から50mmの位置にそれぞれ印線を書き込んでおく。

島津オートグラフAG−B型(島津製作所製)を用い、直径100mmの円盤状圧縮治具により、張設した表側編地の中央部を50mm/分の速度で圧縮し、245Nの荷重で保持させる。この時、図1に示す幅入り後の変化量(H1 )を測定し、次式により幅入り率(H)を算出する。

H(%)=(H0 −H1 )/300×100

【0062】

4)圧縮弾性率(E)の測定

島津オートグラフAG−B型(島津製作所製)を用い、直径100mmの円盤状の圧縮治具により、剛体面に置いた40cm角、厚みT0 (mm)の立体編物を、10mm/minの速度で245Nの荷重になるまで圧縮し、直ぐに10mm/minの速度で開放する。この際に得られる図2に示す荷重−変位曲線のうち、行き(圧縮)の曲線の立ち上がり部分の略直線領域の傾きを、{荷重P(N)/変位ε(mm)}の式により算出し、圧縮弾性率E(N/mm)とする。

【0063】

5)表裏糸の乾熱収縮率の測定

JIS−L−1013の乾熱収縮率試験方法(B法)に準じて測定を行う。この際の乾燥機の温度は150℃とする。

【0064】

6)シワの評価

仕上げした立体編物(40cm角)の外観観察により、◎:シワが全くない、○:薄い筋状の跡は見られるが、シワと感じない、△:凹凸感があり、凹みの浅いシワがある、×:凹みが厚みの半分以上であり、深いシワがある、の4段階で相対評価する。表裏どちらの面も評価する。

【0065】

7)張設式シートでのクッション性(座った瞬間の反発感、着座後の底付き感)と座り心地(幅入りによる違和感、ホールド性)

座部が幅52cm、奥行き47cm、高さ32cmの口型金属パイプ材からなる座席フレーム(背もたれなし)を作製し、幅50cm×奥行き57cmの立体編物((2)の5%伸長時の応力の測定で得たA方向を奥行き方向で使用する)を0.8%伸長させて、座席フレームの前後となる立体編物の2辺をフレームの外側で直角に折り返し、立体編物の折り返した2辺を金属板からなる押さえ部材によりフレームに押さえつけて、1辺に対し4箇所ボルト止めした2辺固定式の座席を作製する。なお、押さえ部材の内側および座席フレームの2辺には、立体編物がスリップしないように40番のサンドペーパーをそれぞれ貼付しておき、ボルトの位置には立体編物に穴を開けておく。その上に体重65Kgの男性が5分間座った後、1分間退席することを10回繰り返す。

【0066】

座った瞬間(立体編物に接した瞬間)の反発感を官能評価により、◎:反発感がある、○:反発感がややある、△:反発感がやや少ない、×:反発感が少ない、の4段階で相対評価する。同時に着座後の底付き感を官能評価により、◎:底付き感を感じない、○:底付き感を殆ど感じない、△:底付き感をやや感じる、×:底付き感を激しく感じる、の4段階で相対評価する。

【0067】

同時に座り心地の評価として、違和感(尻の割れ目に編地が盛り上がって異物上に座ったような感覚)または痛みを官能評価によって、◎:違和感または痛みがない、○:違和感または痛みが殆どない、△:違和感または痛みがややある、×:違和感または痛みが激しい、の4段階で相対評価する。

【0068】

さらにホールド性を官能評価により、◎:フィット感が高く、安定して座れる、○:フィット感がやや高く、安定して座れる、△:フィット感がやや低く、やや不安定である、×:フィット感が低く、不安定である、の4段階で相対評価する。

【0069】

〔参考例〕

<ポリトリメチレンテレフタレート繊維のモノフィラメントの製造>

実施例において使用したポリトリメチレンテレフタレートモノフィラメントは以下の方法により製造した。

【0070】

固有粘度[η]=0.9のポリトリメチレンテレフタレートを紡糸温度265℃で紡口から吐出し、40℃の冷却浴中に導いて冷却しつつ16.0m/分の速度の第1ロール群で引張り細化して未延伸モノフィラメントを製造した。次いで、温度55℃の延伸浴中で5倍に延伸しながら80.0m/分の第2ロール群によって引張り、その後、120℃のスチーム浴中で弛緩熱処理を施しながら、72.0m/分の第3ロール群を経た後、第3ロール群と同速の巻取機で巻き取り、390dtexの延伸モノフィラメントを製造した。同様にして880dtexの延伸モノフィラメントを製造した。

【0071】

得られた延伸糸の強度、伸度、弾性率並びに10%伸長時の弾性回復率は、各々2.7cN/dtex、49%、27cN/dtex並びに98%であった。

【0072】

固有粘度[η](dl/g)は、次式の定義に基づいて求められる値である。

[η]=lim(ηr−1)/C

C→0

定義中のηrは、純度98%以上のo−クロロフェノール溶媒で溶解したポリトリメチレンテレフタレート糸またはポリエチレンテレフタレート糸の稀釈溶液の35℃での粘度を、同一温度で測定した上記溶媒の粘度で除した値であり、相対粘度と定義されているものである。Cはg/100mlで表されるポリマー濃度である。

【0073】

[実施例1]

6枚筬を装備した14ゲージ、釜間13mmのダブルラッセル編機を用い、表側の編地を形成する筬(L1 、L2 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸をオールインの配列で供給し、連結部を形成する筬(L3 )から参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントをオールインの配列で供給し、さらに裏側の編地を形成する筬(L4 、L5 )から500デシテックス/144フィラメント、乾熱収縮率5.7%のポリエチレンテレフタレート繊維の仮撚加工糸をオールインの配列で供給した。

【0074】

以下に示す編組織で、裏側の編地にタテ方向に挿入糸(参考例で製造した880デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメント)をオールインの配列で筬(L6 )にて挿入し、打ち込み12.7コース/2.54cmの密度で立体編物の生機を編成した。得られた生機を1%幅出しして150℃×3分で乾熱ヒートセットし、表裏の編地が平坦な立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L1 :1211/1011/(オールイン)

L2 :0111/2111/(オールイン)

L3 :3410/4367/(オールイン)

L4 :1110/0001/(オールイン)

L5 :5510/1156/(オールイン)

L6 :2222/0000/(オールイン)

得られた立体編物を2%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0075】

[実施例2]

実施例1において、裏側の編地を形成する筬(L4 、L5 )から500デシテックス/144フィラメント、乾熱収縮率13.8%のポリエチレンテレフタレート繊維の原糸に、挿入糸(L6 )を参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントを2本引き揃えてタテ方向に挿入した以外は、実施例1と同様にした立体編物を得た。得られた立体編物の諸物性を表1に示す。

得られた立体編物を1%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0076】

[実施例3]

実施例2において、以下の編組織に変更した以外は実施例2と同様にした立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L1 :1211/1011/(オールイン)

L2 :0111/2111/(オールイン)

L3 :3410/4367/(オールイン)

L4 :1110/0001/(オールイン)

L5 :7710/1178/(オールイン)

L6 :2222/0000/(オールイン)

得られた立体編物を1%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0077】

[実施例4]

実施例2において、表側の編地を形成する筬(L1 )の配列を2イン×2アウトになるように2本ずつ引き揃えで供給し、同様に筬(L2 )の配列を2アウト2インで供給し、以下の編組織に変更した以外は実施例2と同様にした表面メッシュ調の立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L1 :0111/3233/4544/3222/(2イン×2アウト)

L2 :4544/3222/0111/3233/(2アウト×2イン)

L3 :3410/4367/(オールイン)

L4 :1110/0001/(オールイン)

L5 :7710/1178/(オールイン)

L6 :2222/0000/(オールイン)

得られた立体編物を0.8%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0078】

[実施例5]

実施例4において、表裏の編地を形成する筬(L1 、L2 、L4 、L5 )から500デシテックス/144フィラメント、乾熱収縮率5.3%の難燃ポリエチレンテレフタレート繊維の仮撚加工糸(167デシテックス/48フィラメント(東洋紡績(株)ハイム)の3本引き揃えインターレース加工糸)に変更した以外は実施例4と同様にした立体編物を得た。得られた立体編物の諸物性を表1に示す。

得られた立体編物を3%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0079】

[実施例6]

緯糸挿入装置を装備した10枚筬、14ゲージ、釜間12mmのダブルラッセル編機を用い、表側の編地を形成する筬(L3 、L4 )から500デシテックス/90フィラメント、乾熱収縮率1.8%のポリエチレンテレフタレート繊維の先染め仮撚加工糸(167デシテックス/30フィラメントの3本引き揃えインターレース加工糸:黒色)をオールインの配列で供給し、連結部を形成する筬(L5 )から参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントをオールインの配列で供給し、さらに裏側の編地を形成する筬(L7 、L8 )から500デシテックス/90フィラメント、乾熱収縮率1.8%のポリエチレンテレフタレート繊維の先染め仮撚加工糸(167デシテックス/30フィラメントの3本引き揃えインターレース加工糸:黒色)をオールインの配列で供給した。

【0080】

以下に示す編組織で、裏側の編地の毎コースに1336デシテックス/384フィラメントのポリトリメチレンテレフタレート繊維の合燃糸(167デシテックス/48フィラメント8本をZ撚125T/Mの条件でリング撚糸させたもの)を緯糸挿入して、打ち込み12.0コース/2.54cmの密度で立体編物の生機を編成した。得られた生機を1%幅出しして170℃×3分で乾熱ヒートセットし、表裏の編地が平坦な立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L3 :1211/1011/(オールイン)

L4 :0111/2111/(オールイン)

L5 :3410/4367/(オールイン)

L7 :1110/0001/(オールイン)

L8 :3310/1134/(オールイン)

得られた立体編物を1.5%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0081】

[実施例7]

実施例6において、表側の編地を形成する筬(L3 )の配列を2イン×2アウトになるように2本ずつ引き揃えで供給し、同様に筬(L4 )の配列を2アウト2インで供給し、裏側の編地を形成する筬(L7 、L8 )から500デシテックス/144フィラメント、乾熱収縮率13.8%のポリエチレンテレフタレート繊維の原糸に変更し、緯糸挿入糸を2016デシテックス/576フィラメントのポリトリメチレンテレフタレート繊維の合燃糸(167デシテックス/48フィラメント12本をZ撚125T/Mの条件でリング撚糸させたもの)を挿入して以下の編組織に変更した以外は実施例6と同様にした表面メッシュ調の立体編物を得た。得られた立体編物の諸物性を表1に示す。

(編組織)

L3 :0111/3233/4544/3222/(2イン×2アウト)

L4 :4544/3222/0111/3233/(2アウト×2イン)

L6 :3410/4367/(オールイン)

L7 :1110/0001/(オールイン)

L8 :6610/1167/(オールイン)

得られた立体編物を0.8%伸長して張設した座席は、クッション性とホールド性に優れ、着座後の幅入りによる違和感がなく安定した座り心地とよこしわが目立たない見栄えの良いものであった。

【0082】

[比較例1]

実施例1において、裏側の編地に挿入されるタテ方向の挿入糸を取り除き、生機の仕上げ時の幅出し率を15%にした以外は実施例1と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

得られた立体編物を2%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りによる違和感が高いため、座り心地の悪いものであった。

【0083】

[比較例2]

実施例6において、表側の編地を形成する筬(L3 、L4 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸を、裏側の編地を形成する筬(L7 、L8 )から500デシテックス/144フィラメント、乾熱収縮率5.7%のポリエチレンテレフタレート繊維の仮撚加工糸を供給し、裏側の編地の毎コースに167デシテックス/48フィラメントのポリトリメチレンテレフタレート繊維を緯糸挿入した以外は実施例6と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

得られた立体編物を1.5%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りによる違和感があるため、座り心地の悪いものであった。

【0084】

[比較例3]

実施例1において、裏側の編地に挿入されるタテ方向の挿入糸を取り除き、以下の組織に変更した以外は実施例1と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

(編組織)

L1 :1211/1011/(オールイン)

L2 :0111/2111/(オールイン)

L3 :3410/4367/(オールイン)

L4 :1110/0001/(オールイン)

L5 :3310/1134/(オールイン)

L6 :2222/0000/(オールイン)

得られた立体編物を3%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りによる違和感が高いため、座り心地の悪いものであった。

【0085】

[比較例4]

実施例6において、表側の編地を形成する筬(L3 、L4 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸を、裏側の編地を形成する筬(L7 、L8 )から500デシテックス/144フィラメント、乾熱収縮率13.8%のポリエチレンテレフタレート繊維の原糸を供給し、以下に示す編組織で、緯糸挿入として裏側の編地の毎コースに2016デシテックス/576フィラメントのポリエチレンテレフタレート繊維の合燃糸(167デシテックス/48フィラメント12本をZ撚125T/Mの条件でリング撚糸させたもの)に変更した以外は実施例6と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

(編組織)

L3 :2322/1011/(オールイン)

L4 :0111/3222/(オールイン)

L5 :3410/4367/(オールイン)

L7 :1110/0001/(オールイン)

L8 :6610/1167/(オールイン)

得られた立体編物を0.5%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りは小さいものの表面が固くて痛みを感じるため、座り心地の悪いものであった。

【0086】

[比較例5]

比較例4において、裏側の編地を形成する筬(L7 、L8 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸に変更した以外は比較例4と同様にした立体編物を得た。得られた立体編物の諸物性を表2に示す。

得られた立体編物を0.5%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りは小さいものの表面が固くて痛みを感じるため、座り心地の悪いものであった。

【0087】

[比較例6]

緯糸挿入装置を装備した10枚筬、14ゲージ、釜間12mmのダブルラッセル編機を用い、表裏の編地を形成する筬(L3 、L4 、L6 、L7 )から500デシテックス/144フィラメント、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸をオールインの配列で供給し、連結部を形成する筬(L5 )から参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントをオールインの配列で供給した。

【0088】

以下に示す編組織で、裏側の編地にタテ方向に挿入糸(参考例で製造した880デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメント)をオールインの配列で筬(L8 )にて挿入し、さらに表側の編地の毎コースに835デシテックス/240フィラメントのポリトリメチレンテレフタレート繊維の合燃糸(167デシテックス/48フィラメント5本をZ撚125T/Mの条件でリング撚糸させたもの)を緯糸挿入して、打ち込み12.0コース/2.54cmの密度で立体編物の生機を編成した。得られた生機を1%幅出しして170℃×3分で乾熱ヒートセットし、表裏の編地が平坦な立体編物を得た。得られた立体編物の諸物性を表2に示す。

(編組織)

L3 :5655/1011/(オールイン)

L4 :0111/1000/(オールイン)

L5 :3410/4367/(オールイン)

L7 :1110/0001/(オールイン)

L8 :5510/1156/(オールイン)

得られた立体編物を1.2%伸長して張設した座席は、クッション性とホールド性に乏しく、着座後の幅入りは小さいものの表面が固くて若干の痛みを感じるため、座り心地の悪いものであった。

【0089】

[比較例7]

6枚筬を装備した14ゲージ、釜間13mmのダブルラッセル編機を用い、表側の編地を形成する筬(L2 、L3 )から500デシテックス/144フィラメント、乾熱収縮率5.7%のポリエチレンテレフタレート繊維の仮撚加工糸をオールインの配列で供給し、連結部を形成する筬(L4 )から参考例で製造した390デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメントをオールインの配列で供給し、さらに裏側の編地を形成する筬(L5 、L6 )から1000デシテックス/288フィラメント(500デシテックス/144フィラメントの2本引き揃え)、乾熱収縮率3.3%のポリエチレンテレフタレート繊維の仮撚加工糸を2アウト×2イン(L5 )、2イン×2アウト(L6 )の配列で供給した。

【0090】

以下に示す編組織で、表側の編地にタテ方向に挿入糸(参考例で製造した880デシテックスのポリトリメチレンテレフタレート繊維のモノフィラメント)をオールインの配列で筬(L1 )にて挿入し、打ち込み12.7コース/2.54cmの密度で立体編物の生機を編成した。得られた生機を5%幅出しして150℃×3分で乾熱ヒートセットし、片面がメッシュ調の立体編物を得た。得られた立体編物の諸物性を表2に示す。

(編組織)

L1 :1111/0000/(オールイン)

L2 :1011/3433/(オールイン)

L3 :1000/0111/(オールイン)

L4 :4367/3410/(オールイン)

L5 :3345/4432/2201/1132/(2アウト×2イン)

L6 :2201/1132/3345/4432/(2イン×2アウト)

得られた立体編物を1.5%伸長して張設した座席は、反発感のあるクッション性はあるものの、着座時の底付き感と幅入りまたはよこしわによる違和感があり、ホールド性に乏しく、座り心地の悪いものであった。更によこしわが残るため、見栄えも悪いものであった。

【0091】

【表1】

【表2】

【0092】

実施の形態2.

上述した本発明の実施の形態1にかかる立体編物を適用した座席(薄型シート)Sを図3乃至図6を参照しながら説明する。

【0093】

図3乃至図6に示されるように、本発明にかかる座席Sは、シートクッション2と、シートクッション2の後縁に立設されたシートバック4とを備えている。シートクッション2は、シートクッションフレーム6と、シートクッションフレーム6に張設されたクッション材としての布ばね8及び立体編物10とを備えており、立体編物10はトリム(表皮材)12により被覆されている。本表皮材は立体編物の全面を被覆すると面剛性、意匠性の点でより好ましい。

【0094】

また、布ばね8は、その前縁に形成された第1の係止部8aと、その後縁に形成された第2の係止部8bとを有している。

【0095】

図6(a)に示されるように、第1の係止部8aの先端部はシートクッションフレーム6に接合されたトリム留14に係止されるとともに、第2の係止部8bの先端部も同様にシートクッションフレーム6に接合されたトリム留16に係止され、さらに、布ばね8の中間部は係止具18によりトリム留14に係止されることで、布ばね8にシートの前後方向に所定の張力を付与している。

【0096】

一方、シートの幅方向においては、トリム12のみ側縁部がシートクッションフレーム6に接合されたトリム留19に係止されており、布ばね8はその端部8cが、図6(b)に示されるように、トリム留19に緩んだ状態で係止されるか、あるいは、図6(c)に示されるように、全く係止されていない。したがって、着座時においても、シートの幅方向には張力が擬似的に0(伸び:約0〜5%)になるように設定されており、この方向には張力は殆ど発生しない。

【0097】

なお、布ばね8とトリム12との間に介装された立体編物10の端部は、シートクッションフレーム6とトリム12とにより挟持されている。

【0098】

布ばね8としては、縦糸(シートSの前後方向に延在する糸)と横糸(シートSの幅方向に延在する糸)の引張特性の異なる布地を使用することも可能で、張力が発生する縦糸を横糸に比べ荷重に対する伸びが大きいものを使用すると、クッション性が向上する。

【0099】

図7のグラフは、例えば縦糸に弾性糸(軟化ばね)を使用するとともに横糸にポリエステル系繊維(線形ばね)を使用して織った布地を布ばね8として使用した場合の静特性を示しており、この時のテストスピードは50mm/分に設定されている。

【0100】

この布ばね8は、図7のグラフからわかるように、縦糸が横糸に比べ荷重に対する伸びが大きく、前後方向に伸びやすい性質を持っている。また、ストロークを稼ぐ場合には、初期荷重に対し非線形特性を持たせた横糸を使用する必要があるが、ばね定数を略同じに設定すれば、線形ばねの荷重0の時の許容値は0〜10mmで、最大20mmまで使用可能である。

【0101】

また、布ばね8の幅方向中央部の後方寄りには、矩形の補強パッチ20が縫合されている。補強パッチ20の材料としては、布ばね8と同等のものを採用することができる。

【0102】

図5において、矢印Aは着座時の張力が加わる方向を示しており、縦糸の方向に一致している。また、幅方向の範囲Lは、前後の張力がかかる範囲を示しており、第1の係止部8aの長さと略一致している。

【0103】

また、トリム12も布ばね8と同様に、その前縁に形成された第1の係止部12aと、その後縁に形成された第2の係止部12bとを有し、第1の係止部12aの先端部は布ばね8の第1の係止部8aとともにトリム留14に係止され、第2の係止部12bの先端部も同様に布ばね8の第2の係止部8bとともにトリム留16に係止されることで、トリム12に所定の張力を付与している。なお、トリム12の伸長率は立体編物10の伸長率より大きく設定するのが好ましく、このように設定することで立体編物10の特性を殺すことなく十分に引き出すことができる。

【0104】

上記構成の本発明にかかるクッション構造体Sに着座すると、前後方向(矢印Aの方向)に張力が加わり、幅方向には張力が殆ど加わらないことから、従来の薄型シートと異なり側圧が大きくなることはない。また、布ばね8の中央部に補強パッチ20が設けられていることから、二人が着座した場合でも体重の影響を軽減することができ、着座者の姿勢が傾くこともない。

【0105】

図8は、シートクッション2における着座時の張力が異なる部分を示しており、幅方向中央部の領域Bは座面部Cよりも張力が大きく、剛性が高い。したがって、領域Bはストロークが少ないので、必要に応じフレーム等の部材を配置することもできる。また、幅方向の端部領域Dは、布ばね8の端部8cを緩ませた領域を示している。

【0106】

さらに、着座時のストロークを増大したい場合、図9に示されるように、シートクッション2の幅方向中央部の剛性を上げ、座面部の前後方向に張力を付与するとともに、幅方向中央部と座面部との間に緩みを持たせればよい。すなわち、幅方向中央部と座面部との間に位置する布ばね8の端部をトリム留に緩んだ状態で係止するか、あるいは、係止しないようにすればよい。

【0107】

また、図4及び図6(a)においては、シートバック4は、板材22と、板材22を被覆するクッション材24と、クッション材24を被覆するトリム(表皮)26とにより構成されているが、クッション材24に立体編物を採用することもできる。

【0108】

また、上記構成のクッション構造体Sは折り畳み自在の車椅子にも適用することができる。この場合、シートの前後方向のみならず、左右方向にも所定の張力を付与するのがよい。

【0109】

さらに、上記実施の形態においては、第1の係止部8aと第2の係止部8bとにより布ばね8をシートクッションフレーム6に係止するようにしたが、布ばね8に代えて立体編物を使用するとより好ましく、この場合、上述したA方向に0.5%以上伸長した状態で2辺(前縁及び後縁)をシートクッションフレーム6に係止するとともに、立体編物10を省略することができるばかりでなく、立体編物10に代えて繊維構造体、発泡体、粘性体の少なくとも一つを介装することもできる。

【産業上の利用可能性】

【0110】

本発明の立体編物を有する座席は通気性及び安全性に優れ、人の体重を十分に支持しうる強度を有するとともに美感及び座り心地がよいので、乗り物用座席等に有用である。

【図面の簡単な説明】

【0111】

【図1】本発明にかかる座席に用いる立体編物の2辺固定による張設圧縮時の幅入り率(H)の測定の説明図である。

【図2】立体編物の圧縮弾性率(E)の測定に用いられる圧縮時の荷重−変位曲線を示すグラフである。

【図3】本発明にかかる座席の斜視図である。

【図4】図3の座席の分解斜視図である。

【図5】図3の座席に設けられたシートクッションの部分断面斜視図である。

【図6】図3の座席の断面図であり、(a)は図3の線X−Xに沿った断面図であり、(b)は図4の線Y−Yに沿った断面図であり、(c)は別の形態の部分断面図である。

【図7】縦糸に弾性糸を横糸にポリエステル系繊維を使用して織った布地を図3の座席に布ばねとして使用した場合の静特性を示すグラフである。

【図8】シートクッションにおける着座時の張力が異なる部分を示す斜視図である。

【図9】着座時のストロークを増大したい場合のシートクッションの概略平面図である。

【符号の説明】

【0112】

2 シートクッション、

4 シートバック、

6 シートクッションフレーム、

8 布ばね、

10 立体編物、

12,26 トリム、

14,16,19 トリム留、

18 係止具、

20 補強パッチ、

22 板材、

24 クッション材、

S 座席(薄型シート)。

【特許請求の範囲】

【請求項1】

表裏二層の編地と、該二層の編地を連結するモノフィラメントの連結糸とを有する立体編物がフレームに取り付けられた座席であって、

前記立体編物のタテ方向あるいはヨコ方向のいずれかの方向の5%伸長時の大きい方の応力Aが30〜300N/4cm幅であり、他方の5%伸長時の応力Bとの比A/Bが1.1〜15.0であり、表層に表皮材を配置した積層構造であることを特徴とする座席。

【請求項2】

前記表皮材と前記立体編物との間に繊維構造体、発泡体、粘性体の少なくとも一つを介装したことを特徴とする請求項1に記載の座席。

【請求項3】

前記表皮材の伸長率を前記立体編物の伸長率より大きく設定したことを特徴とする請求項1あるいは2に記載の座席。

【請求項1】

表裏二層の編地と、該二層の編地を連結するモノフィラメントの連結糸とを有する立体編物がフレームに取り付けられた座席であって、

前記立体編物のタテ方向あるいはヨコ方向のいずれかの方向の5%伸長時の大きい方の応力Aが30〜300N/4cm幅であり、他方の5%伸長時の応力Bとの比A/Bが1.1〜15.0であり、表層に表皮材を配置した積層構造であることを特徴とする座席。

【請求項2】

前記表皮材と前記立体編物との間に繊維構造体、発泡体、粘性体の少なくとも一つを介装したことを特徴とする請求項1に記載の座席。

【請求項3】

前記表皮材の伸長率を前記立体編物の伸長率より大きく設定したことを特徴とする請求項1あるいは2に記載の座席。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−207(P2006−207A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−177203(P2004−177203)

【出願日】平成16年6月15日(2004.6.15)

【出願人】(594176202)株式会社デルタツーリング (111)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月15日(2004.6.15)

【出願人】(594176202)株式会社デルタツーリング (111)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]