立体賦形不織布

【課題】起伏の大きい凹凸を有し、圧接着部が見た目に美しく、浮きや切れ等が生じにくく、液の拡散性が低い立体賦形不織を提供すること。

【解決手段】熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有しており、製造時のMD方向に対応する方向であるMD方向及び製造時のCD方向に対応する方向であるCD方向を有する立体賦形不織布1であり、凹部の底部に、構成繊維が圧着又は接着されている線状の圧接着部13を有し、該凹部に囲まれた多数の凸部16を有しており、圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、前記圧接着部13によって周囲を囲まれた閉鎖領域18が多数形成されており、該閉鎖領域18それぞれのCD方向の両端に位置する2つの頂点18a,18aの、MD方向の位置が相互に異なる。

【解決手段】熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有しており、製造時のMD方向に対応する方向であるMD方向及び製造時のCD方向に対応する方向であるCD方向を有する立体賦形不織布1であり、凹部の底部に、構成繊維が圧着又は接着されている線状の圧接着部13を有し、該凹部に囲まれた多数の凸部16を有しており、圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、前記圧接着部13によって周囲を囲まれた閉鎖領域18が多数形成されており、該閉鎖領域18それぞれのCD方向の両端に位置する2つの頂点18a,18aの、MD方向の位置が相互に異なる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、立体賦形不織布に関する。

【背景技術】

【0002】

従来、生理用ナプキン、失禁パット、パンティライナー等の、身体から排出される液の吸収に用いられる吸収性物品の表面シートとして、不織布の肌側に向けられる面を凹凸を形成することにより、着用者の肌と不繊布の接触を少なくして蒸れやかぶれを防止する技術が知られている。不織布に凹凸を形成する方法としては、エンボス加工が広く用いられている。

エンボス加工を施した不織布としては、例えば、特許文献1に、エンボス加工により小円形のエンボス部を散点状に形成した不織布が記載されており、特許文献2には、小円形のエンボス部が直列した列を形成し、該列によって囲まれた多数の菱形領域を形成した不織布が記載されている。

【0003】

また、本出願人は、先に、凹凸形状を少なくとも一方の面に有し、構成繊維として、加熱によってその長さが延びる熱伸長性繊維を用いた立体賦形不織布を開示している(特許文献3参照)。特許文献3には、小円形のエンボス部を、該エンボス部に囲まれた多数の菱形領域が生じることに加えて、線状のエンボス部を、該エンボス部に囲まれた多数の菱形領域が形成されるように形成することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−015946号公報

【特許文献2】特開2002−187228号公報

【特許文献3】特開2005−350836号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献3に記載の立体賦形不織布は、熱伸長性繊維を伸長させることで、エンボス加工のみで形成される凹凸に比して凹凸の起伏を大きくすることができる。

しかし、熱伸長性繊維を用いた立体賦形不織布の製造において、エンボス加工により不織布や繊維ウエブにエンボス部(圧接着部)を形成した後、熱伸長性繊維を伸長させた場合、エンボスパターンが個々に独立している(閉鎖型でない)場合、繊維が平面方向に伸びてしまい、厚み方向へ盛り上がりにくくなるために、凹凸の起伏を大きくすることが出来ない場合がある。また、エンボス部の平面視形状が小円形であると、エンボス部の周囲の熱伸長性繊維が伸長して該エンボス部の輪郭や近辺を覆い易く、エンボス部の輪郭を不鮮明にしたり、エンボス部やその近辺での液の引き込み性を低下させることがある。また、小円形のエンボス部を形成したり、線状のエンボス部を多数本多列に形成した場合には、液流れや液拡がりが生じ易く、吸収性物品の表面シート等として使用した場合、漏れ防止の点からは好ましくない。

【0006】

また、本発明者らが、エンボス装置の一対のロール間に、不織布や繊維ウエブからなる帯状原反を通し、線状のエンボス部を、該エンボス部に囲まれた多数の菱形領域が生じるように形成し、次いで、熱伸長性繊維を伸長させて立体賦形不織布を製造したところ、エンボス部に、浮きや切れが生じる場合があった。

【0007】

従って、本発明は、起伏の大きい凹凸を有し、圧接着部が見た目に美しく、浮きや切れ等が生じにくく、液の拡散性が低い立体賦形不織布に関する。

【課題を解決するための手段】

【0008】

本発明は、熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有しており、製造時のMD方向に対応する方向であるMD方向及び製造時のCD方向に対応する方向であるCD方向を有する立体賦形不織布であって、凹部の底部に、構成繊維が圧着又は接着されている線状の圧接着部を有し、該凹部に囲まれた多数の凸部を有しており、前記圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、前記圧接着部によって周囲を囲まれた閉鎖領域が多数形成されており、該閉鎖領域それぞれのCD方向の両端に位置する2つの頂点の、MD方向の位置が相互に異なる立体賦形不織布を提供するものである。

【0009】

また、本発明は、熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有する立体賦形不織布の製造方法であって、熱伸長性繊維を含む帯状の原反を、一対のロールを備えたエンボス装置に導入して、該原反に、構成繊維が圧着又は接着されている線状の圧接着部を形成する工程、及び、該圧接着部を形成したシートに熱風を吹き付け、前記熱伸長性繊維を伸長させる工程を具備し、前記圧接着部を形成する工程においては、前記圧接着部によって周囲を囲まれた閉鎖領域を、該閉鎖領域それぞれのCD方向の両端に位置する2つの頂点の位置がMD方向にずれるように形成する立体賦形不織布の製造方法を提供するものである。

【発明の効果】

【0010】

本発明の立体賦形不織布は、起伏の大きい凹凸を有し、圧接着部が見た目に美しく、浮きや切れ等が生じにくく、液流れや液拡がりが少ないものである。

本発明の立体賦形不織布の製造方法によれば、起伏の大きい凹凸を有し、圧接着部が見た目に美しく、液の拡散性が低い立体賦形不織布を、圧接着部に浮きや切れが生じることを抑制しつつ効率的に製造することができる。

【図面の簡単な説明】

【0011】

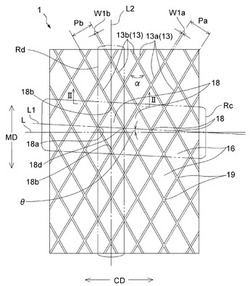

【図1】図1は、本発明の一実施形態である立体賦形不織布の一部を、その凹凸面(凹凸の起伏の大きい面)側から見た状態を示す拡大平面図である。

【図2】図1のII−II線拡大断面図である。

【図3】図1に示す立体賦形不織布の製造方法の一例を示す模式図である。

【図4】彫刻ロールに形成する好ましい凸部の形成パターンの説明図である。

【図5】本発明の他の実施形態における閉鎖領域を示す平面図である。

【図6】本発明の更に他の実施形態における閉鎖領域を示す平面図である。

【図7】実施例及び比較例の不織布に形成したエンボス部の形成パターンを示す図である。

【発明を実施するための形態】

【0012】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。

本発明の立体賦形不織布の一実施形態である立体賦形不織布1は、不織布製であり、図1及び図2に示すように、その構成繊維が熱エンボス加工により圧着された線状のエンボス部(圧接着部)13を有している。

図2に示すように、立体賦形不織布1は、上層11と下層12とが積層された2層構造を有しており、エンボス部(熱圧着部)13においては、上層11と下層12との間が熱圧着されている。また、エンボス部13は、立体賦形不織布1の平面視において直線状に形成されている。

【0013】

立体賦形不織布1は、図1に示すように、線状のエンボス部13として、互いに平行に且つ所定の間隔で形成された多数本の第1の線状エンボス部13aと、互いに平行に且つ所定の間隔で形成された多数本の第2の線状エンボス部13bとを有しており、第1の線状エンボス部13aと第2の線状のエンボス部2bとが所定の角度αをなして互いに交差している。第1の線状エンボス部13aの幅W1aと第2の線状エンボス部13bの幅W1bは同じであるが、第1の線状エンボス部13aの配置ピッチPaは、第2の線状エンボス部13bの配置ピッチPbより若干長くなっている。配置ピッチPa,Pbは、線状のエンボス部13の線幅の中央同士間の距離である。

【0014】

立体賦形不織布1においては、線状のエンボス部13が形成されていること、及び製造時に、エンボス部13の形成後に、構成繊維として含んでいる熱伸長性繊維を伸長させたことによって、少なくとも片面に、線状のエンボス部13を底部に有する凹部14と、該凹部14に囲まれた多数の凸部16が形成されている。

また、線状のエンボス部13として、第1の線状エンボス部13aと第2の線状エンボス部13bとを格子状に形成してあるため、立体賦形不織布1には、該線状のエンボス部13によって周囲を囲まれた閉鎖領域18,18・・が多数形成されている。閉鎖領域18は、平面視において菱形に近い平行四辺形状である。各閉鎖領域18の中央部は、該閉鎖領域18の周囲を囲む凹部14に対して相対的に隆起した凸部16となっている。

【0015】

線状のエンボス部13の幅W1a,W1bは、立体賦形不織布1の用途等に応じて適宜に決定でき、例えば、0.1〜1.5mm程度とすることができるが、0.3mm以上であることが、エンボス部の視認性を高めて見た目の美しさを向上させる観点やエンボス部に浮きが生じることを防止する観点から好ましい。エンボス部に生じる浮きとは、本来エンボス部では、繊維同士がお互いにしっかりと融着されるいるはずのところ、エンボス部の不織布表面の繊維同士がしっかりと固定されずに浮いてしまう現象であり、例えば、見た目の悪化、液流れや液残りの増加等の不都合を生じる原因ともなる。

【0016】

また、線状エンボス部13の配置ピッチPa,Pbは、4〜10mm、特に5〜8mmであることが好ましい。

W1a,W1b、Pa,Pbは、線状のエンボス部13が延びている方向に対して直交する方向に計測される。線状のエンボス部13の幅W1a,W1bは、線状のエンボス部13どうしの交点19と交点19との間で変化していても良いが、その場合の幅W1a,W1bは交点19と交点19の中点で計測する。

【0017】

個々の閉鎖領域18の面積は、凹凸高さの形成性や凹凸の形成後の潰れにくさ、不織布としての強度を高める観点から、20〜200cm2であることが好ましく、より好ましくは、75〜100cm2である。

また、線状のエンボス部13の面積率は25%以下、特に15%以下であることが、起伏の大きい凹凸を形成させる観点、および液を吸収できる面積をある程度確保し、吸収速度を担保する観点、液流れを防止する観点から好ましく、同面積率は8%以上、特に11%以上であることが、不織布の強度を確保する観点や液の吸い込み性(毛管力による吸い込み力)の向上の観点から好ましい。エンボス部の面積率の測定方法は、実施例において後述する。

また、線状のエンボス部13の線幅は、0.3〜0.8mmが好ましく、より好ましくは、0.3〜0.5mmである。

【0018】

立体賦形不織布1は、製造時のMD方向に対応する方向であるMD方向及びCD方向に対応する方向であるCD方向を有する。

図1中のMD方向は、立体賦形不織布1のMD方向であり、該立体賦形不織布を製造した際のMD方向(機械方向、帯状原反や立体賦形不織布の流れ方向と同じ)に対応する方向である。図1中のCD方向は、立体賦形不織布1のCD方向であり、該立体賦形不織布を製造した際のCD方向(機械方向に直交する方向、帯状原反や立体賦形不織布の流れ方向に直交する方向と同じ)に対応する方向である。

立体賦形不織布のMD方向及びCD方向は、不織布の構成や他の事情から、特定の方向が、それを製造する際のMD方向であることが判る場合は、その特定の方向をMD方向とし、その特定の方向に直交する方向をCD方向とする。不織布の構成繊維が、一方向に配向している場合は、当該一方向がMD方向であると推定される。

【0019】

本発明の立体賦形不織布は、生理用ナプキン、使い捨ておむつ、失禁パッド等の吸収性物品の表面シートとして用いる場合、そのMD方向を、吸収性物品の長手方向又は幅方向に一致させて該吸収性物品に組み込むことが好ましく、長手方向に一致させて組み込むことがより好ましい。生理用ナプキン、使い捨ておむつ、失禁パッド等の長手方向は、着用時に着用者の前後方向(腹側から股下部を経て背中側に至る方向又はその逆方向)と一致する方向である。

【0020】

本実施形態の立体賦形不織布1には、図1に示すように、平面視平行四辺形状の閉鎖領域18が多数形成されている。本実施形態における平行四辺形は、一組の対辺と他の一組の対辺とで長さが異なっている。

また、図1に示すように、個々の閉鎖領域18は、CD方向の両端に位置する2つの頂点18a,18aと、MD方向の両端に位置する2つの頂点18b,18bを有している。そして、閉鎖領域18のCD方向の両端に位置する2つの頂点18a,18aは、MD方向の位置が相互に異なっている。他方、閉鎖領域18それぞれのMD方向の両端に位置する2つの頂点18b,18bは、CD方向の位置が一致している。

【0021】

本実施形態の立体賦形不織布1には、前述した平行四辺形状の閉鎖領域18が隙間無く形成されており、閉鎖領域18どうしが、CD方向の両端に位置する頂点18a,18aどうしを突き合わせて連なるCD方向の領域列Rcと、閉鎖領域18どうしが、MD方向の両端に位置する頂点18b,18bどうしを突き合わせて連なるMD方向の領域列Rdとが形成されている。CD方向の領域列Rcを構成する閉鎖領域18の前記頂点18a,18aは、CD方向と平行な直線Lに対する傾斜角度がθの直線L1上に並んでおり、MD方向の領域列Rdを構成する閉鎖領域18の前記頂点18b,18bは、MD方向と平行な直線と平行な直線L2上に並んでいる。

【0022】

本実施形態の立体賦形不織布1は、このように、閉鎖領域18それぞれのCD方向の両端に位置する2つの頂点18a,18aのMD方向の位置が相互に異なることによって、繊維ウエブや不織布、それらの積層体等からなる帯状原反にエンボス加工を施す際に使用する彫刻ロールの凸部が、対向するフラットロールと接触する面積を、該ロールの周方向で常に均一化(差の縮小化)することができる。

実際のエンボス部にかかる圧力は、エンボスロール全体にかかる圧力を実際に接触するエンボスで除したものであるので、従来技術では、線状のエンボス部13の交点19部分が他の部分に比べて相対的に接触面積が少ないために、強く加圧され過ぎて、その近辺に切れが生じたり、線状のエンボス部13の交点19同士間の加圧力が不足し、その部分の表面繊維に浮きが生じたり、上下層間の接合が不充分となること等を、上述のようにして均一化することにより防止することができる

【0023】

閉鎖領域18それぞれのCD方向の両端の2つの頂点18a,18aを結ぶ直線L1(図1参照)の、CD方向と平行な直線Lに対する傾斜角度θは、例えば、0.01〜10°とすることができるが、エンボス部13に浮きや切れが生じることを防止する観点、また、使用時の見た目の違和感を与えない観点から、0.01〜5°とすることが好ましく、より好ましくは0.5〜2°である。

【0024】

また、本実施形態の立体賦形不織布1においては、閉鎖領域18それぞれのMD方向の両端に位置する2つの頂点18b,18bのCD方向の位置が一致しているため、該立体賦形不織布を、吸収性物品の表面シート等として用いたときに、エンボスパターンの傾斜を消費者等に認識されにくい。

【0025】

立体賦形不織布1は、構成繊維として、熱伸長性繊維を含んでいる。熱伸長性繊維は、熱融着性繊維であることが好ましい。

熱伸長性繊維としての熱融着性繊維は、熱融着成分である低融点樹脂成分と該低融点樹脂成分より融点の高い高融点樹脂成分よりなる複合繊維であることが好ましく、より好ましくは、低融点樹脂成分を鞘、高融点樹脂成分を芯とする芯鞘型複合繊維が用いられる。低融点樹脂成分及び高融点樹脂成分は、熱可塑性樹脂であることが好ましい。低融点樹脂成分としては、例えば、ポリエチレン、ポリプロピレン、ポリブテン−1、ポリペンテン−1、又はこれらのランダム若しくはブロック共重合体等が挙げられる。高融点樹脂成分としては、例えば、ポリエチレンテレフテレート、ポリブチレンテレフタレートなどのポリエステル、ナイロン−6やナイロン−66などのポリアミド等が挙げられる。

低融点樹脂成分と高融点樹脂成分の好ましい組み合わせとしては、ポリエチレンとポリエチレンテレフタレート、ポリエチレンとポリプロピレン、低融点のポリエチレンテレフタレートとポリエチレンテレフタレート、ポリエチレンとポリブチレンテレフタレート等が挙げられるが、これらに制限されるものではない。芯鞘型複合繊維は、同芯タイプの他、偏芯タイプのもの、更には繊維の全周の一部に芯成分が露出しているもの等であっても良い。

【0026】

熱融着性繊維は、凹凸形状の形成性の点から、熱伸長性複合繊維であることが好ましい。熱伸長性複合繊維は、加熱によってその長さが伸びる繊維であり、温度が90℃以上、好ましくは、110℃〜130℃で伸張する繊維である。熱伸長性複合繊維は、立体賦形不織布の製造時に伸長させること、特に線状の圧接着部の形成後に伸長させることにより、起伏の大きい凹凸を生じさせることができる。従って、伸長性繊維は、立体賦形不織布として完成した後においては、その多くが伸長した状態となっており、必ずしもその状態から更に伸長される繊維という意味ではない。

【0027】

熱伸長性複合繊維としては、例えば加熱により樹脂の結晶状態が変化して伸びたり、あるいは捲縮加工が施された繊維であって捲縮が解除されて見かけの長さが伸びる繊維が挙げられる。

熱伸長性複合繊維としては、低融点樹脂成分の融点より10℃高い温度、融点をもたない樹脂の場合は軟化点より10℃高い温度での熱伸長率が0.5〜20%、特に3〜20%、とりわけ5〜20%であることが、起伏の大きい凹凸形状を形成させる点から好ましい。熱伸長性複合繊維の好ましい例は、特開2005−350836号公報の段落〔0024〕〜〔0040〕に記載されている。

融点樹脂成分及び高融点樹脂成分の融点は、差走査型熱量計(セイコーインスツルメンツ株式会社製DSC6200)を用い、細かく裁断した繊維試料(サンプル重量2mg)の熱分析を昇温速度10℃/minで行い、各樹脂の融解ピーク温度を測定し、その融解ピーク温度で定義される。低融点樹脂成分の融点がこの方法で明確に測定できない場合を融点を持たない樹脂と定義する。この場合、低融点樹脂成分の分子の流動が始まる温度として、繊維の融着点強度が計測できる程度に低融点樹脂成分が融着する温度を軟化点とする。

繊維の熱伸長率は次の方法で測定される。セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。試料としては、繊維長さが10mm以上の繊維を繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装置に装着する。測定開始温度を25℃とし、0.73mN/dtexの一定荷重を負荷した状態で5℃/minの昇温速度で昇温させる。その際の繊維の伸長量を測定し、第2樹脂成分の融点より10℃高い温度、融点を持たない樹脂の場合は軟化点より10℃高い温度での伸長量Xmmを読み取る。

繊維の熱伸長率は、(X/10)×100[%]から算出する。

【0028】

熱伸長性の熱融着性繊維、特に熱伸長性複合繊維の配合割合は、立体賦形不織布の構成繊維中、40〜100質量%であることが好ましく、より好ましくは70〜100質量%、更に好ましくは95〜100質量%である。これらの複合繊維の以外に配合する繊維としては、熱可塑性樹脂からなる繊維(非複合繊維)等が挙げられる。また、多層構造の立体賦形不織布を形成する場合、該熱伸長性複合繊維を多く含む層中の熱伸長性複合繊維の配合割合を上記の範囲とすることも好ましい。

【0029】

以下に、この熱伸長性複合繊維を用いた立体賦形不織布1の好ましい製造方法を、図3を参照しながら説明する。

【0030】

先ず、所定のウエブ形成手段(図示せず)を用いて下層12の原反となるウエブ12Aを作製する。ウエブ12Aには、熱伸長性複合繊維や他の熱伸長性繊維を含ませないか、又は熱伸長性複合繊維や他の熱伸長性繊維を上層より低い割合で含ませることが好ましい。また、下層12用のウエブ12Aとは別に、所定のウエブ形成手段(図示せず)を用いて、上層11の原反となるウエブ11Aを作製する。ウエブ11Aは、熱伸長性複合繊維を含むものであるか、又は熱伸長性複合繊維からなるものであることが好ましい。

ウエブ形成手段としては、例えば(a)カード機を用いて短繊維を開繊するカード法、(b)溶融紡糸された連続フィラメントを直接エアサッカーで牽引してネット上に堆積させる方法(スパンボンド法)、(c)短繊維を空気流に搬送させてネット上に堆積させる方法(エアレイ法)などの公知の方法を用いることができる。

【0031】

そして、下層12用のウエブ12Aと上層11用のウエブ11Aとが重ねた状態とされて、ヒートエンボス装置21に導入される。そして、ヒートエンボス装置21内で、重ねた状態の両ウエブ12A,11Aに対して一体的にヒートエンボス加工が施される。ヒートエンボス装置21は、一対のロール22,23を備えている。ロール22は周面が平滑となっている平滑ロールである。一方、ロール23は、その周面に、線状のエンボス部13に対応する形状の凸部が形成されている彫刻ロールである。各ロール22,23は所定温度に加熱可能になっている。

【0032】

彫刻ロールであるロール23は、図4に示すパターンで押圧用の凸部が形成されたものを用いる。図4は、展開したロール周面の一部を示す図であり、図4中のMD方向は、立体賦形不織布1のMD方向に対応するロールの周方向であり、図4中のCD方向は、立体賦形不織布1のCD方向に対応するロールの軸長方向である。

【0033】

図4に示す凸部の形成パターン(エンボスパターン)は、凹部の周囲を平行四辺形状の凸部23Tが囲んでいるパターンであり、その平行四辺形状の凸部23Tのロール軸長方向(CD方向)の両端に位置する頂点23a,23aのロール周方向(MD方向)の離間距離をL4、同頂点23a,23aのロール軸長方向(CD方向)の離間距離をL5としたときに、式Tanθ=L4/L5で求められる角度θが、0.01〜5°となっている。

このようなパターンの凸部が形成されたロール23を用いることにより、エンボス部13に表面繊維の浮きが生じたり、エンボス部13に切れが生じること等を効果的に防止することができる。

【0034】

ヒートエンボス加工は、ウエブ12A及び/又はウエブ11A中の成分が溶融し、ウエブ12Aとウエブ11Aとが熱融着する温度で行う。ヒートエンボス加工の加工温度は、ウエブ11A中の熱伸長性複合繊維における低融点成分の融点以上で且つ高融点成分の融点未満の温度で行われることが好ましい。また熱伸長性繊維の伸長開始温度未満の温度で行われることが好ましい。

ヒートエンボス加工によって、ウエブ12Aとウエブ11Aとが剥離不能に固着されて線状のエンボス部13が形成され、上下層11,12が線状のエンボス部13において接合した積層不織布24が得られる。

【0035】

そして、エンボス部13が形成された積層不織布24は、熱風吹き付け装置25に搬送される。熱風吹き付け装置25においては積層不織布24にエアスルー加工が施される。熱風吹き付け装置25は、所定温度に加熱された熱風が積層不織布24を貫通するように構成されている。

【0036】

エアスルー加工は、積層不織布24中の熱伸長性複合繊維が加熱によって伸長する温度で行われる。且つ積層不織布24におけるエンボス部13以外の部分に存するフリーな状態の熱伸長性複合繊維どうしの交点が熱融着する温度で行われる。尤も、斯かる温度は熱伸長性複合繊維の高融点成分の融点未満の温度で行うことが好ましい。

【0037】

このようなエアスルー加工によって、上層11に含まれる熱伸長性複合繊維が、エンボス部13以外の部分において伸長する。熱伸長性複合繊維はその一部がエンボス部13によって固定されているので、伸長するのはエンボス部13に囲まれた部分である。熱伸長性複合繊維はその一部がエンボス部13によって固定されていることによって、伸長した熱伸長性複合繊維の伸び分は、積層不織布24の平面方向への行き場を失い、該不積層体24の厚み方向へ移動する。これによって、上層11におけるエンボス部13間に凸部16が形成される。

また、エアスルー加工によってエンボス部13間に存する熱伸長性複合繊維どうしの交点が熱融着によって接合され、繊維接合部17が3次元的に分散した状態に形成される。

このようにして、目的とする立体賦形不織布1が得られる。

【0038】

このようにして得られた立体賦形不織布1は、線状のエンボス部13を、多数の閉鎖領域18が形成されるように形成した上で、熱伸長性繊維を伸長させてあるため、少なくとも片面1aに起伏の大きい凹凸を有すると共に、エンボス部13が明瞭に視認でき、また、エンボス部13やその近辺における液の引き込み性も良好である。また、起伏の大きい凹凸や線状のエンボス部13によって、液流れや液拡がりが抑制されるため、例えば生理用ナプキン等の吸収性物品の表面シートとして用いることにより、該吸収性物品に優れた漏れ防止性能を付与することがでいる。

また、線状のエンボス部13を上述した態様で形成してあるため、その製造時等にエンボス部13に浮きや切れ等が生じ難い。

【0039】

なお、上記の方法により得られた立体賦形不織布1は、ウエブ11A,12Aにヒートエンボス加工を施す際に、上層11用のウエブ11A側を彫刻ロール23側に位置させて加圧すると共に、エアスルー加工の際に、熱伸長性繊維の伸長により上層11が、下層12に比して大きく伸長し、一面1a側に膨らんでいるため、上層11側の凹部14の深さD1が下層12側の凹部15の深さD2よりも深くなっている。

【0040】

本発明の立体賦形不織布は、多様な用途に用いることができ、例えば、吸収性物品の表面シートとして用いられる。

吸収性物品は、主として尿や経血等の排泄体液を吸収保持するために用いられるものである。吸収性物品には、例えば使い捨ておむつ、生理用ナプキン、失禁パッド等が包含されるが、これらに限定されるものではなく、人体から排出される液の吸収に用いられる物品を広く包含する。

吸収性物品は、典型的には、表面シート、裏面シート及び両シート間に介在配置された液保持性の吸収体を具備している。吸収性物品は、一般に、着用時に着用者の肌に当接する肌当接面及びそれとは反対側(通常、ショーツ等の衣類側)に向けられる非肌当接面を有し、表面シートは、肌当接面側に配され、裏面シートは、非肌当接面側に配される。本発明における立体賦形不織布は、凹凸を有する面、特に凹凸の起伏の大きい面側(上記実施形態では上層11側)が、着用者の肌側に向くように用いることが好ましい。

【0041】

吸収体及び裏面シートとしては、当該技術分野において通常用いられている材料を特に制限無く用いることができる。例えば吸収体としては、パルプ繊維等の繊維材料からなる繊維集合体又はこれに吸収性ポリマーを保持させたものを、ティッシュペーパーや不織布等の被覆シートで被覆してなるものを用いることができる。裏面シートとしては、熱可塑性樹脂のフィルムや、該フィルムと不織布とのラミネート等の液不透過性ないし撥水性のシートを用いることができる。裏面シートは水蒸気透過性を有していてもよい。吸収性物品は更に、該吸収性物品の具体的な用途に応じた各種部材を具備していてもよい。そのような部材は当業者に公知である。例えば吸収性物品を使い捨ておむつや生理用ナプキンに適用する場合には、表面シート上の左右両側部に一対又は二対以上の立体ガードを配置することができる。

【0042】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は前記実施形態に制限されない。例えば上記実施形態においては、エンボス部13の形成に熱を伴うエンボス加工であるヒートエンボス加工を用いたが、これに代えて熱を伴わないエンボス加工や、超音波エンボス加工や高周波エンボス加工によってエンボス部を形成することもできる。また、接着剤とエンボス加工との併用や、接着剤のみによって圧接着部を形成することもできる。

また、立体賦形不織布の製造に、上層11及び下層12それぞれの原反として、ウエブ11A,12Aを用いるのに代えて、何れか一方又は両方に、不織布を用いても良い。特に下層の平坦さ(吸収体との接触性)、上層繊維の入り込みをより一層抑制することによる上層側の凸形状の形成の容易さの点から、下層側を不織布とすることが好ましい。

また、立体賦形不織布は、単層構造の不織布であっても良い。

【0043】

また、立体賦形不織布の閉鎖領域18は、CD方向の両端に位置する2つの頂点18a,18aを結ぶ直線L1(図1参照)が、CD方向と平行な直線Lに対して傾斜しているのに加えて、MD方向の両端に位置する2つの頂点18b,18bを結ぶ直線L2(図1参照)が、MD方向と平行な直線L3に対して傾斜しているものであっても良い〔図7(a)参照〕。その場合、直線L2の、MD方向と平行な直線に対する傾斜角度は、0.01〜5°であることが好ましく、より好ましくは0.5〜2 °である。また、閉鎖領域18は、4辺の長さが同じ平行四辺形、即ち菱形状であっても良い。

また、線状のエンボス部は、ドット状のエンボス部が隙間無く一列に並んで直線状をなしているもの等であっても良い。

【0044】

また、線状の圧接着部で囲まれた閉鎖領域18は、図5に示すように、相互間に隙間を設けて多数形成されていても良いし、図6に示すように、一の閉鎖領域18AにおけるCD方向の両端の頂部18aが、他の閉鎖領域18Bにおける、CD方向の端部の頂部18aとMD方向の端部の頂部18bとの間に位置するように形成されていても良い。

【実施例】

【0045】

以下、本発明を実施例を用いて更に説明するが、本発明は、かかる実施例によって何ら制限されるものではない。

〔実施例1〕

繊維径3.3dtex、ラウリル燐酸カリウム塩を主成分とする親水化剤を繊維重量に対して、0.3%付着させた、熱伸長性複合繊維(芯がポリプロピレン、鞘がポリエチレンの芯鞘型複合繊維)をカード機に通してウェブとし、該ウエブをヒートエンボス装置(エンボスパターンとフラットロールに所定線圧および所定温度、所定速度で加工できるもの)に導入して、該ウエブに線状のエンボスを形成した。エンボスロール条件は、温度実測値がエンボスロールおよびフラットロール共に136°C,線圧が60kgf/cm、加工速度が20m/minとした。

次いで、その積層体を、熱風吹き付け装置に導入し、エアスルー加工による熱風処理を行い、坪量30g/m2の立体賦形不織布を得た。

得られた立体賦形不織布の線状のエンボス部の形成パターンは、図1に示すパターンのように平行四辺形状の閉鎖領域が多数生じたパターンである。第1及び第2のエンボス部13の幅W1a(=W1b)、パターン繰り返し寸〔L6,L7,図7(a)参照〕、縦横比(L6/L7)、パターンの傾きの有無、エンボス部の面積率等を表1に示した。

【0046】

〔エンボス部の面積率の測定方法〕

エンボス部の面積率は、以下の方法によって測定される。まず、マイクロスコープ(株式会社キーエンス製、VHX−900)を用いて不織布の表面拡大写真を得、この表面拡大写真にスケールを合わせ、エンボス部の寸法を測定し、測定部位の全体面積Qにおける、エンボス部の面積の合計Pを算出する。

エンボス部の面積率は、計算式(P/Q)×100、によって算出することができる。

【0047】

〔実施例2〜9,比較例1〜4〕

不織布に形成するエンボスを、表1に示すように代えた以外は、実施例1と同様にして、立体賦形不織布を得た。

表1中の「パターンの傾き」の項中、CDのみX°は、平行四辺形状(菱形状を含む)の閉鎖領域におけるCD方向両端の頂部を結ぶ直線L1を、CD方向と平行な直線Lに対して角度Xだけ傾けた(傾斜角度θ=X°)ことを意味し〔図1参照〕、CDMD1°は、平行四辺形状(菱形状を含む)の閉鎖領域におけるCD方向両端の頂部を結ぶ直線L1を、CD方向と平行な直線Lに対して1°傾ける(傾斜角度θ=1°)と共に、各閉鎖領域におけるMD方向両端の頂部を結ぶ直線L2を、MD方向と平行な直線L3に対して1°傾けたことを意味する〔図7(a)参照〕。

なお、比較例1は、菱形状の閉鎖領域の2本の対角線を、製造時のMD方向及びCD方向に一致させたものである。

【0048】

〔評価〕

実施例及び比較例で得られた立体賦形不織布について、下記の評価を行い、その結果を表1に示した。なお、いずれの評価も1点から5点の評価点とし、点数が大きいほど良い評価である。

【0049】

〔液流れ〕

〔方法〕

市販の生理用ナプキン(花王株式会社製、商品名「ロリエ(登録商標)さらさらクッション ウィング付き」)から、表面シートを取り除いてナプキン吸収体を得る。これとは別に、測定対象の不織布をMD150mm×CD50mmに切断し、切断片を作製する。この切断片を、前記のナプキン吸収体における前記表面シートが存していた箇所(ナプキン吸収体の肌当接面上)に、図2における不織布1の裏面1bが該ナプキン吸収体と対向するように接着剤で接合固定した。これによって、測定対象の不織布を表面シートとして用いた生理用ナプキンを得た。試験装置は、ナプキンの載置面が45°傾斜している載置部を有している。この載置部に、表面シートが上方を向くようにナプキンを載置する。試験液として、着色させた蒸留水を1g/10secの速度でナプキンに滴下させる。初めに不織布が濡れた地点から試験液が吸収体に初めて吸収された地点までの距離を測定する。以上の操作を3回行い、3回の平均値の小数点以下一桁目で四捨五入した値を液流れ距離(mm)とする。液流れ距離は、液が装着者の肌をどの程度伝うのかの指標となるものであり、液流れ距離が短いほど高評価となる。なお、液流れ距離が100mmを超えたものに関しては、>100と表記する。

【0050】

〔評価基準〕

上記液流れ距離(mm)に応じて評点を以下のようにする。

25mm以下 : 評点 5

26−50mm : 評点 4

51−75mm : 評点 3

76−100mm: 評点 2

101mm以上 : 評点 1

各実施例は閉鎖型パターンであるため、流れる液が必ず、エンボスに触れるが、比較例では、非閉鎖型パターンのため、エンボスに触れない確率が高いため、実施例に比べて、好ましくない結果となっている。また、エンボスが浮いていることも、液が吸収しにくい一因と考えられる。

【0051】

〔液残り量〕

〔方法〕

生理用ナプキン(花王株式会社製、商品名「ロリエ(登録商標)さらさらクッション ウィング付き」)から、表面シートを取り除いてナプキン吸収体を得る。これとは別に、測定対象の不織布をMD120mm×CD60mmに切断し、切断片を作製する。この切断片を、前記のナプキン吸収体における前記表面シートが存していた箇所(ナプキン吸収体の肌当接面上)に、図2における不織布1の裏面1bが該ナプキン吸収体と対向するように接着剤で接合固定した。これによって、測定対象の不織布を表面シートとして用いた生理用ナプキンを得た。次に、得られた生理用ナプキンの表面上に、直径10mmの円筒状の透過孔を有するアクリル板を重ねて、該ナプキンに100Paの一定荷重を掛ける。斯かる荷重下において、該アクリル板の透過孔から脱繊維馬血3.0gを流し込む。前記馬血を流し込んでから120秒後に更に脱繊維馬血3.0gを流し込む。合計6.0gの馬血を流し込んでから60秒後にアクリル板を取り除く。次いで、該不織布の重量(W2)を測定し、予め測定しておいた、馬血を流し込む前の不織布の重量(W1)との差(W2−W1)を算出する。以上の操作を3回行い、3回の平均値の小数点以下一桁目で四捨五入した値を液残り量(mg)とする。液残り量は、装着者の肌がどの程度濡れるのかの指標となるものであり、液残り量が少ないほど高評価となる。

【0052】

〔評価基準〕

上記液残り量(mg)に応じて評点を以下のようにする。

50mg以下 : 評点 5

51−80mg : 評点 4

81−120mg : 評点 3

120−150mg: 評点 2

151mg以上 : 評点 1

各実施例はエンボスがしっかりと接着しており、また、閉鎖型であるため、厚みに優れ、その結果、良好な液残り量を実現している。一方、比較例では、非閉鎖型パターンのため、厚みがすくなかったり、エンボスに浮いているために、液の引き込みが悪い部位が生じたりするため、実施例にくらべて好ましくない結果が見受けられる。

【0053】

〔エンボスの浮き〕

〔方法〕

出来上がった不織布をエンボスの周長相当以上の長さでかつ10m2分とりだす。この不織布のエンボス部を詳細に目視で観察し、エンボス部に浮きが生じているかを確認する。エンボス部に浮きが生じている箇所1つにつき、1点とする。点状ではなく、連続で浮いている場合は、繰り返しパターンひとつ分で10点とする。10m2分の合計点をエンボスの浮き指数とする。

【0054】

〔評価基準〕

上記浮き指数に応じて評点を以下のようにする。

0 以下 : 評点 5

0−9 : 評点 4

10−30 : 評点 3

30−60 : 評点 2

61以上 : 評点 1

各実施例は、エンボスパターンを傾けているため、線圧がほぼ一定となり、浮きがほとんど無い結果となっている。それに比べて、比較例1〜3では、線圧が一定で無いために、エンボス部での切れが生じている部分があるにも関わらず、別の部分では浮きが生じている。加えて比較例2−3ではひとつひとつのエンボスが小さく連続していないため、さらに浮きが生じやすい結果となった。実施例の中では、線幅が0.3mmよりも線幅0.5mmのほうが良好な結果となっている。

【0055】

〔エンボスの切れ〕

〔方法〕

出来上がった不織布をエンボスの周長相当以上の長さでかつ10m2分とりだす。この不織布のエンボス部を詳細に目視で観察し、エンボス部に浮きが生じているかを確認する。エンボス部に切れが生じている箇所1つにつき、1点とする。完全に孔が開いている場合は10点とする。10m2分の合計点をエンボスの浮き指数とする。

【0056】

〔評価基準〕

上記浮き指数に応じて評点を以下のようにする。

0 以下 : 評点 5

0−3 : 評点 4

3−10 : 評点 3

10−20 : 評点 2

21以上 : 評点 1

各実施例は、エンボスパターンを傾けているため、線圧がほぼ一定となり、切れが無い結果となっている。それに比べて、比較例1〜2では、線圧が相対的に高い部分で切れが生じる結果となった。

【0057】

〔見た目〕

〔方法〕

出来上がった不織布を用いて、ナプキンを試作し、女性の20才台〜40才台の10人のモニターに、表面材の見た目の違和感について点数をつけてもらった。

違和感がまったく無い:5点、違和感がほとんど無い4点、違和感がすこしある3点、違和感がある:2点、違和感が非常にある1点とし、平均値の小数点以下一桁目で四捨五入した値を見た目指数とした。

〔評価基準〕

上記見た目指数に応じて評点を以下のようにする。

5 : 評点 5

4 : 評点 4

3 : 評点 3

2 : 評点 2

1 : 評点 1

各実施例は、エンボスの浮きもなく、線状であるため、見た目指数が好ましい結果となっている。パターンの角度は5°よりも1°の方が、CDMDを傾けるよりもCDのみの方が違和感の無い結果となっている。一方、比較例は、エンボスの浮きがあったり、エンボスが小円状であるため、断面でみたときに、周りの繊維がエンボス部上部にかぶさりやすく、視認性が悪くなったり、非閉鎖パターンであるため、凹凸感が少なく、見た目指数があまり好ましくない結果となっている。

【0058】

〔液拡がり〕

〔方法〕

生理用ナプキン(花王株式会社製、商品名「ロリエ(登録商標)さらさらクッション ウィング付き」)から、表面シートを取り除いてナプキン吸収体を得る。これとは別に、測定対象の不織布をMD120mm×CD60mmに切断し、切断片を作製する。この切断片を、前記のナプキン吸収体における前記表面シートが存していた箇所(ナプキン吸収体の肌当接面上)に、図2における不織布1の裏面1bが該ナプキン吸収体と対向するように接着剤で接合固定した。これによって、測定対象の不織布を表面シートとして用いた生理用ナプキンを得た。次に、得られた生理用ナプキンの表面上に、直径10mmの円筒状の透過孔を有するアクリル板を重ねて、該ナプキンに100Paの一定荷重を掛ける。斯かる荷重下において、該アクリル板の透過孔から脱繊維馬血3.0gを流し込む。前記馬血を流し込んでから120秒後に更に脱繊維馬血3.0gを流し込む。合計6.0gの馬血を流し込んでから60秒後にアクリル板を取り除く。次いで、表面材をナプキンから速やかに剥がし、表面材上での液の拡がり面積を測定した。その具体的方法としては、表面材の上に透明シートをのせて、液拡がりの形状を写し取り、その面積を測定した。面積の測定は、種々の方法が可能であるが、本実施例では、画像解析装置にて、面積測定を行った。以上の操作を3回行い、3回の平均値の小数点以下一桁目で四捨五入した値を液拡がり面積(cm2)とする。

【0059】

〔評価基準〕

上記液拡がり面積(cm2)に応じて評点を以下のようにする。

6cm2以下 : 評点 5

7−10cm2 : 評点 4

11−15cm2 : 評点 3

16−20cm2 : 評点 2

21cm2以上 : 評点 1

各実施例は、厚みが十分あり、エンボスパターンもしっかりと接着しているので、液の引き込み性および吸収スピードが速く、液拡がりが良好な結果となっている。それに比べて、各比較例は、エンボス部が浮いたり、厚みが少なかったり、断面で見たときに、エンボス部周りの繊維がエンボスにかぶさったりしているために、液の引き込み性が悪くなり、やや好ましくない結果が見られる。

【0060】

〔厚み〕

測定台上に円形プレートを載置し、この状態でのプレートの上面の位置を測定の基準点Aとする。次にプレートを取り除き、測定台上に測定対象となる不織布を載置し、その上に前記プレートを載置する。この状態でのプレート上面の位置をBとする。AとBの差から測定対象となる不織布の厚みを求める。プレートの大きさと重さを測定目的により種々変更可能であるが、ここではプレートが不織布に及ぼす圧力が49Paになるように重さ12.5g、直径56.4mmとした円形プレートを用いて測定した。測定機器にはレーザー変位計((株)キーエンス製、CCDレーザー変位センサーKL−080)を用いた。これに代えてダイヤルゲージ式の厚み計を用いてもよい。以上の操作を10回行い、10回の平均値の小数点以下2桁目で四捨五入した値を厚み(mm)とする。

【0061】

上記厚み(mm)に応じて評点を以下のようにする。

1.8mm以上 : 評点 5

1.7−1.6mm : 評点 4

1.5−1.2mm : 評点 3

1.1−0.9mm : 評点 2

0.8mm以下 : 評点 1

各実施例および比較例1は、閉鎖パターンであるために、凹凸形状になりやすく、厚みに優れている。それに比べて、比較例2−4は非閉鎖パターンであるために、厚みがでにくくなっている。

【0062】

〔総合評価〕

上記の液流れ、液残り、エンボス浮き、見た目、液拡がり、厚みの各評価は、それぞれの評価の平均点が高ければ好ましいという訳ではなく、欠点がなく全てを満たすことが、使用者にとって好ましい。したがって、それぞれの例の全評点の最小点を総合評価とした。

好ましい総合評価は3以上、より好ましくは4以上、さらに好ましくは5以上である。

【0063】

【表1】

【0064】

表1に示す結果から、本発明に係る立体賦形不織布(実施例1〜9に示す不織布)は、総合評価3以上で、特に、実施例1は総合評価5であり、比較例1〜4の不織布の総合評価2よりも優れていることがわかる。

【符号の説明】

【0065】

1 立体賦形不織布

11 上層

11A 上層用のウエブ

12 下層

12A 下層用のウエブ

13a 第1の線状エンボス部(線状エンボス部,圧接着部)

13b 第1の線状エンボス部(線状エンボス部,圧接着部)

14 上層側の凹部

15 下層側の凹部

16 凸部

17 繊維接合部

21 ヒートエンボス装置

22,23 ロール

24 積層不織布

25 熱風吹き付け装置

【技術分野】

【0001】

本発明は、立体賦形不織布に関する。

【背景技術】

【0002】

従来、生理用ナプキン、失禁パット、パンティライナー等の、身体から排出される液の吸収に用いられる吸収性物品の表面シートとして、不織布の肌側に向けられる面を凹凸を形成することにより、着用者の肌と不繊布の接触を少なくして蒸れやかぶれを防止する技術が知られている。不織布に凹凸を形成する方法としては、エンボス加工が広く用いられている。

エンボス加工を施した不織布としては、例えば、特許文献1に、エンボス加工により小円形のエンボス部を散点状に形成した不織布が記載されており、特許文献2には、小円形のエンボス部が直列した列を形成し、該列によって囲まれた多数の菱形領域を形成した不織布が記載されている。

【0003】

また、本出願人は、先に、凹凸形状を少なくとも一方の面に有し、構成繊維として、加熱によってその長さが延びる熱伸長性繊維を用いた立体賦形不織布を開示している(特許文献3参照)。特許文献3には、小円形のエンボス部を、該エンボス部に囲まれた多数の菱形領域が生じることに加えて、線状のエンボス部を、該エンボス部に囲まれた多数の菱形領域が形成されるように形成することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−015946号公報

【特許文献2】特開2002−187228号公報

【特許文献3】特開2005−350836号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献3に記載の立体賦形不織布は、熱伸長性繊維を伸長させることで、エンボス加工のみで形成される凹凸に比して凹凸の起伏を大きくすることができる。

しかし、熱伸長性繊維を用いた立体賦形不織布の製造において、エンボス加工により不織布や繊維ウエブにエンボス部(圧接着部)を形成した後、熱伸長性繊維を伸長させた場合、エンボスパターンが個々に独立している(閉鎖型でない)場合、繊維が平面方向に伸びてしまい、厚み方向へ盛り上がりにくくなるために、凹凸の起伏を大きくすることが出来ない場合がある。また、エンボス部の平面視形状が小円形であると、エンボス部の周囲の熱伸長性繊維が伸長して該エンボス部の輪郭や近辺を覆い易く、エンボス部の輪郭を不鮮明にしたり、エンボス部やその近辺での液の引き込み性を低下させることがある。また、小円形のエンボス部を形成したり、線状のエンボス部を多数本多列に形成した場合には、液流れや液拡がりが生じ易く、吸収性物品の表面シート等として使用した場合、漏れ防止の点からは好ましくない。

【0006】

また、本発明者らが、エンボス装置の一対のロール間に、不織布や繊維ウエブからなる帯状原反を通し、線状のエンボス部を、該エンボス部に囲まれた多数の菱形領域が生じるように形成し、次いで、熱伸長性繊維を伸長させて立体賦形不織布を製造したところ、エンボス部に、浮きや切れが生じる場合があった。

【0007】

従って、本発明は、起伏の大きい凹凸を有し、圧接着部が見た目に美しく、浮きや切れ等が生じにくく、液の拡散性が低い立体賦形不織布に関する。

【課題を解決するための手段】

【0008】

本発明は、熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有しており、製造時のMD方向に対応する方向であるMD方向及び製造時のCD方向に対応する方向であるCD方向を有する立体賦形不織布であって、凹部の底部に、構成繊維が圧着又は接着されている線状の圧接着部を有し、該凹部に囲まれた多数の凸部を有しており、前記圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、前記圧接着部によって周囲を囲まれた閉鎖領域が多数形成されており、該閉鎖領域それぞれのCD方向の両端に位置する2つの頂点の、MD方向の位置が相互に異なる立体賦形不織布を提供するものである。

【0009】

また、本発明は、熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有する立体賦形不織布の製造方法であって、熱伸長性繊維を含む帯状の原反を、一対のロールを備えたエンボス装置に導入して、該原反に、構成繊維が圧着又は接着されている線状の圧接着部を形成する工程、及び、該圧接着部を形成したシートに熱風を吹き付け、前記熱伸長性繊維を伸長させる工程を具備し、前記圧接着部を形成する工程においては、前記圧接着部によって周囲を囲まれた閉鎖領域を、該閉鎖領域それぞれのCD方向の両端に位置する2つの頂点の位置がMD方向にずれるように形成する立体賦形不織布の製造方法を提供するものである。

【発明の効果】

【0010】

本発明の立体賦形不織布は、起伏の大きい凹凸を有し、圧接着部が見た目に美しく、浮きや切れ等が生じにくく、液流れや液拡がりが少ないものである。

本発明の立体賦形不織布の製造方法によれば、起伏の大きい凹凸を有し、圧接着部が見た目に美しく、液の拡散性が低い立体賦形不織布を、圧接着部に浮きや切れが生じることを抑制しつつ効率的に製造することができる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の一実施形態である立体賦形不織布の一部を、その凹凸面(凹凸の起伏の大きい面)側から見た状態を示す拡大平面図である。

【図2】図1のII−II線拡大断面図である。

【図3】図1に示す立体賦形不織布の製造方法の一例を示す模式図である。

【図4】彫刻ロールに形成する好ましい凸部の形成パターンの説明図である。

【図5】本発明の他の実施形態における閉鎖領域を示す平面図である。

【図6】本発明の更に他の実施形態における閉鎖領域を示す平面図である。

【図7】実施例及び比較例の不織布に形成したエンボス部の形成パターンを示す図である。

【発明を実施するための形態】

【0012】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。

本発明の立体賦形不織布の一実施形態である立体賦形不織布1は、不織布製であり、図1及び図2に示すように、その構成繊維が熱エンボス加工により圧着された線状のエンボス部(圧接着部)13を有している。

図2に示すように、立体賦形不織布1は、上層11と下層12とが積層された2層構造を有しており、エンボス部(熱圧着部)13においては、上層11と下層12との間が熱圧着されている。また、エンボス部13は、立体賦形不織布1の平面視において直線状に形成されている。

【0013】

立体賦形不織布1は、図1に示すように、線状のエンボス部13として、互いに平行に且つ所定の間隔で形成された多数本の第1の線状エンボス部13aと、互いに平行に且つ所定の間隔で形成された多数本の第2の線状エンボス部13bとを有しており、第1の線状エンボス部13aと第2の線状のエンボス部2bとが所定の角度αをなして互いに交差している。第1の線状エンボス部13aの幅W1aと第2の線状エンボス部13bの幅W1bは同じであるが、第1の線状エンボス部13aの配置ピッチPaは、第2の線状エンボス部13bの配置ピッチPbより若干長くなっている。配置ピッチPa,Pbは、線状のエンボス部13の線幅の中央同士間の距離である。

【0014】

立体賦形不織布1においては、線状のエンボス部13が形成されていること、及び製造時に、エンボス部13の形成後に、構成繊維として含んでいる熱伸長性繊維を伸長させたことによって、少なくとも片面に、線状のエンボス部13を底部に有する凹部14と、該凹部14に囲まれた多数の凸部16が形成されている。

また、線状のエンボス部13として、第1の線状エンボス部13aと第2の線状エンボス部13bとを格子状に形成してあるため、立体賦形不織布1には、該線状のエンボス部13によって周囲を囲まれた閉鎖領域18,18・・が多数形成されている。閉鎖領域18は、平面視において菱形に近い平行四辺形状である。各閉鎖領域18の中央部は、該閉鎖領域18の周囲を囲む凹部14に対して相対的に隆起した凸部16となっている。

【0015】

線状のエンボス部13の幅W1a,W1bは、立体賦形不織布1の用途等に応じて適宜に決定でき、例えば、0.1〜1.5mm程度とすることができるが、0.3mm以上であることが、エンボス部の視認性を高めて見た目の美しさを向上させる観点やエンボス部に浮きが生じることを防止する観点から好ましい。エンボス部に生じる浮きとは、本来エンボス部では、繊維同士がお互いにしっかりと融着されるいるはずのところ、エンボス部の不織布表面の繊維同士がしっかりと固定されずに浮いてしまう現象であり、例えば、見た目の悪化、液流れや液残りの増加等の不都合を生じる原因ともなる。

【0016】

また、線状エンボス部13の配置ピッチPa,Pbは、4〜10mm、特に5〜8mmであることが好ましい。

W1a,W1b、Pa,Pbは、線状のエンボス部13が延びている方向に対して直交する方向に計測される。線状のエンボス部13の幅W1a,W1bは、線状のエンボス部13どうしの交点19と交点19との間で変化していても良いが、その場合の幅W1a,W1bは交点19と交点19の中点で計測する。

【0017】

個々の閉鎖領域18の面積は、凹凸高さの形成性や凹凸の形成後の潰れにくさ、不織布としての強度を高める観点から、20〜200cm2であることが好ましく、より好ましくは、75〜100cm2である。

また、線状のエンボス部13の面積率は25%以下、特に15%以下であることが、起伏の大きい凹凸を形成させる観点、および液を吸収できる面積をある程度確保し、吸収速度を担保する観点、液流れを防止する観点から好ましく、同面積率は8%以上、特に11%以上であることが、不織布の強度を確保する観点や液の吸い込み性(毛管力による吸い込み力)の向上の観点から好ましい。エンボス部の面積率の測定方法は、実施例において後述する。

また、線状のエンボス部13の線幅は、0.3〜0.8mmが好ましく、より好ましくは、0.3〜0.5mmである。

【0018】

立体賦形不織布1は、製造時のMD方向に対応する方向であるMD方向及びCD方向に対応する方向であるCD方向を有する。

図1中のMD方向は、立体賦形不織布1のMD方向であり、該立体賦形不織布を製造した際のMD方向(機械方向、帯状原反や立体賦形不織布の流れ方向と同じ)に対応する方向である。図1中のCD方向は、立体賦形不織布1のCD方向であり、該立体賦形不織布を製造した際のCD方向(機械方向に直交する方向、帯状原反や立体賦形不織布の流れ方向に直交する方向と同じ)に対応する方向である。

立体賦形不織布のMD方向及びCD方向は、不織布の構成や他の事情から、特定の方向が、それを製造する際のMD方向であることが判る場合は、その特定の方向をMD方向とし、その特定の方向に直交する方向をCD方向とする。不織布の構成繊維が、一方向に配向している場合は、当該一方向がMD方向であると推定される。

【0019】

本発明の立体賦形不織布は、生理用ナプキン、使い捨ておむつ、失禁パッド等の吸収性物品の表面シートとして用いる場合、そのMD方向を、吸収性物品の長手方向又は幅方向に一致させて該吸収性物品に組み込むことが好ましく、長手方向に一致させて組み込むことがより好ましい。生理用ナプキン、使い捨ておむつ、失禁パッド等の長手方向は、着用時に着用者の前後方向(腹側から股下部を経て背中側に至る方向又はその逆方向)と一致する方向である。

【0020】

本実施形態の立体賦形不織布1には、図1に示すように、平面視平行四辺形状の閉鎖領域18が多数形成されている。本実施形態における平行四辺形は、一組の対辺と他の一組の対辺とで長さが異なっている。

また、図1に示すように、個々の閉鎖領域18は、CD方向の両端に位置する2つの頂点18a,18aと、MD方向の両端に位置する2つの頂点18b,18bを有している。そして、閉鎖領域18のCD方向の両端に位置する2つの頂点18a,18aは、MD方向の位置が相互に異なっている。他方、閉鎖領域18それぞれのMD方向の両端に位置する2つの頂点18b,18bは、CD方向の位置が一致している。

【0021】

本実施形態の立体賦形不織布1には、前述した平行四辺形状の閉鎖領域18が隙間無く形成されており、閉鎖領域18どうしが、CD方向の両端に位置する頂点18a,18aどうしを突き合わせて連なるCD方向の領域列Rcと、閉鎖領域18どうしが、MD方向の両端に位置する頂点18b,18bどうしを突き合わせて連なるMD方向の領域列Rdとが形成されている。CD方向の領域列Rcを構成する閉鎖領域18の前記頂点18a,18aは、CD方向と平行な直線Lに対する傾斜角度がθの直線L1上に並んでおり、MD方向の領域列Rdを構成する閉鎖領域18の前記頂点18b,18bは、MD方向と平行な直線と平行な直線L2上に並んでいる。

【0022】

本実施形態の立体賦形不織布1は、このように、閉鎖領域18それぞれのCD方向の両端に位置する2つの頂点18a,18aのMD方向の位置が相互に異なることによって、繊維ウエブや不織布、それらの積層体等からなる帯状原反にエンボス加工を施す際に使用する彫刻ロールの凸部が、対向するフラットロールと接触する面積を、該ロールの周方向で常に均一化(差の縮小化)することができる。

実際のエンボス部にかかる圧力は、エンボスロール全体にかかる圧力を実際に接触するエンボスで除したものであるので、従来技術では、線状のエンボス部13の交点19部分が他の部分に比べて相対的に接触面積が少ないために、強く加圧され過ぎて、その近辺に切れが生じたり、線状のエンボス部13の交点19同士間の加圧力が不足し、その部分の表面繊維に浮きが生じたり、上下層間の接合が不充分となること等を、上述のようにして均一化することにより防止することができる

【0023】

閉鎖領域18それぞれのCD方向の両端の2つの頂点18a,18aを結ぶ直線L1(図1参照)の、CD方向と平行な直線Lに対する傾斜角度θは、例えば、0.01〜10°とすることができるが、エンボス部13に浮きや切れが生じることを防止する観点、また、使用時の見た目の違和感を与えない観点から、0.01〜5°とすることが好ましく、より好ましくは0.5〜2°である。

【0024】

また、本実施形態の立体賦形不織布1においては、閉鎖領域18それぞれのMD方向の両端に位置する2つの頂点18b,18bのCD方向の位置が一致しているため、該立体賦形不織布を、吸収性物品の表面シート等として用いたときに、エンボスパターンの傾斜を消費者等に認識されにくい。

【0025】

立体賦形不織布1は、構成繊維として、熱伸長性繊維を含んでいる。熱伸長性繊維は、熱融着性繊維であることが好ましい。

熱伸長性繊維としての熱融着性繊維は、熱融着成分である低融点樹脂成分と該低融点樹脂成分より融点の高い高融点樹脂成分よりなる複合繊維であることが好ましく、より好ましくは、低融点樹脂成分を鞘、高融点樹脂成分を芯とする芯鞘型複合繊維が用いられる。低融点樹脂成分及び高融点樹脂成分は、熱可塑性樹脂であることが好ましい。低融点樹脂成分としては、例えば、ポリエチレン、ポリプロピレン、ポリブテン−1、ポリペンテン−1、又はこれらのランダム若しくはブロック共重合体等が挙げられる。高融点樹脂成分としては、例えば、ポリエチレンテレフテレート、ポリブチレンテレフタレートなどのポリエステル、ナイロン−6やナイロン−66などのポリアミド等が挙げられる。

低融点樹脂成分と高融点樹脂成分の好ましい組み合わせとしては、ポリエチレンとポリエチレンテレフタレート、ポリエチレンとポリプロピレン、低融点のポリエチレンテレフタレートとポリエチレンテレフタレート、ポリエチレンとポリブチレンテレフタレート等が挙げられるが、これらに制限されるものではない。芯鞘型複合繊維は、同芯タイプの他、偏芯タイプのもの、更には繊維の全周の一部に芯成分が露出しているもの等であっても良い。

【0026】

熱融着性繊維は、凹凸形状の形成性の点から、熱伸長性複合繊維であることが好ましい。熱伸長性複合繊維は、加熱によってその長さが伸びる繊維であり、温度が90℃以上、好ましくは、110℃〜130℃で伸張する繊維である。熱伸長性複合繊維は、立体賦形不織布の製造時に伸長させること、特に線状の圧接着部の形成後に伸長させることにより、起伏の大きい凹凸を生じさせることができる。従って、伸長性繊維は、立体賦形不織布として完成した後においては、その多くが伸長した状態となっており、必ずしもその状態から更に伸長される繊維という意味ではない。

【0027】

熱伸長性複合繊維としては、例えば加熱により樹脂の結晶状態が変化して伸びたり、あるいは捲縮加工が施された繊維であって捲縮が解除されて見かけの長さが伸びる繊維が挙げられる。

熱伸長性複合繊維としては、低融点樹脂成分の融点より10℃高い温度、融点をもたない樹脂の場合は軟化点より10℃高い温度での熱伸長率が0.5〜20%、特に3〜20%、とりわけ5〜20%であることが、起伏の大きい凹凸形状を形成させる点から好ましい。熱伸長性複合繊維の好ましい例は、特開2005−350836号公報の段落〔0024〕〜〔0040〕に記載されている。

融点樹脂成分及び高融点樹脂成分の融点は、差走査型熱量計(セイコーインスツルメンツ株式会社製DSC6200)を用い、細かく裁断した繊維試料(サンプル重量2mg)の熱分析を昇温速度10℃/minで行い、各樹脂の融解ピーク温度を測定し、その融解ピーク温度で定義される。低融点樹脂成分の融点がこの方法で明確に測定できない場合を融点を持たない樹脂と定義する。この場合、低融点樹脂成分の分子の流動が始まる温度として、繊維の融着点強度が計測できる程度に低融点樹脂成分が融着する温度を軟化点とする。

繊維の熱伸長率は次の方法で測定される。セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。試料としては、繊維長さが10mm以上の繊維を繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装置に装着する。測定開始温度を25℃とし、0.73mN/dtexの一定荷重を負荷した状態で5℃/minの昇温速度で昇温させる。その際の繊維の伸長量を測定し、第2樹脂成分の融点より10℃高い温度、融点を持たない樹脂の場合は軟化点より10℃高い温度での伸長量Xmmを読み取る。

繊維の熱伸長率は、(X/10)×100[%]から算出する。

【0028】

熱伸長性の熱融着性繊維、特に熱伸長性複合繊維の配合割合は、立体賦形不織布の構成繊維中、40〜100質量%であることが好ましく、より好ましくは70〜100質量%、更に好ましくは95〜100質量%である。これらの複合繊維の以外に配合する繊維としては、熱可塑性樹脂からなる繊維(非複合繊維)等が挙げられる。また、多層構造の立体賦形不織布を形成する場合、該熱伸長性複合繊維を多く含む層中の熱伸長性複合繊維の配合割合を上記の範囲とすることも好ましい。

【0029】

以下に、この熱伸長性複合繊維を用いた立体賦形不織布1の好ましい製造方法を、図3を参照しながら説明する。

【0030】

先ず、所定のウエブ形成手段(図示せず)を用いて下層12の原反となるウエブ12Aを作製する。ウエブ12Aには、熱伸長性複合繊維や他の熱伸長性繊維を含ませないか、又は熱伸長性複合繊維や他の熱伸長性繊維を上層より低い割合で含ませることが好ましい。また、下層12用のウエブ12Aとは別に、所定のウエブ形成手段(図示せず)を用いて、上層11の原反となるウエブ11Aを作製する。ウエブ11Aは、熱伸長性複合繊維を含むものであるか、又は熱伸長性複合繊維からなるものであることが好ましい。

ウエブ形成手段としては、例えば(a)カード機を用いて短繊維を開繊するカード法、(b)溶融紡糸された連続フィラメントを直接エアサッカーで牽引してネット上に堆積させる方法(スパンボンド法)、(c)短繊維を空気流に搬送させてネット上に堆積させる方法(エアレイ法)などの公知の方法を用いることができる。

【0031】

そして、下層12用のウエブ12Aと上層11用のウエブ11Aとが重ねた状態とされて、ヒートエンボス装置21に導入される。そして、ヒートエンボス装置21内で、重ねた状態の両ウエブ12A,11Aに対して一体的にヒートエンボス加工が施される。ヒートエンボス装置21は、一対のロール22,23を備えている。ロール22は周面が平滑となっている平滑ロールである。一方、ロール23は、その周面に、線状のエンボス部13に対応する形状の凸部が形成されている彫刻ロールである。各ロール22,23は所定温度に加熱可能になっている。

【0032】

彫刻ロールであるロール23は、図4に示すパターンで押圧用の凸部が形成されたものを用いる。図4は、展開したロール周面の一部を示す図であり、図4中のMD方向は、立体賦形不織布1のMD方向に対応するロールの周方向であり、図4中のCD方向は、立体賦形不織布1のCD方向に対応するロールの軸長方向である。

【0033】

図4に示す凸部の形成パターン(エンボスパターン)は、凹部の周囲を平行四辺形状の凸部23Tが囲んでいるパターンであり、その平行四辺形状の凸部23Tのロール軸長方向(CD方向)の両端に位置する頂点23a,23aのロール周方向(MD方向)の離間距離をL4、同頂点23a,23aのロール軸長方向(CD方向)の離間距離をL5としたときに、式Tanθ=L4/L5で求められる角度θが、0.01〜5°となっている。

このようなパターンの凸部が形成されたロール23を用いることにより、エンボス部13に表面繊維の浮きが生じたり、エンボス部13に切れが生じること等を効果的に防止することができる。

【0034】

ヒートエンボス加工は、ウエブ12A及び/又はウエブ11A中の成分が溶融し、ウエブ12Aとウエブ11Aとが熱融着する温度で行う。ヒートエンボス加工の加工温度は、ウエブ11A中の熱伸長性複合繊維における低融点成分の融点以上で且つ高融点成分の融点未満の温度で行われることが好ましい。また熱伸長性繊維の伸長開始温度未満の温度で行われることが好ましい。

ヒートエンボス加工によって、ウエブ12Aとウエブ11Aとが剥離不能に固着されて線状のエンボス部13が形成され、上下層11,12が線状のエンボス部13において接合した積層不織布24が得られる。

【0035】

そして、エンボス部13が形成された積層不織布24は、熱風吹き付け装置25に搬送される。熱風吹き付け装置25においては積層不織布24にエアスルー加工が施される。熱風吹き付け装置25は、所定温度に加熱された熱風が積層不織布24を貫通するように構成されている。

【0036】

エアスルー加工は、積層不織布24中の熱伸長性複合繊維が加熱によって伸長する温度で行われる。且つ積層不織布24におけるエンボス部13以外の部分に存するフリーな状態の熱伸長性複合繊維どうしの交点が熱融着する温度で行われる。尤も、斯かる温度は熱伸長性複合繊維の高融点成分の融点未満の温度で行うことが好ましい。

【0037】

このようなエアスルー加工によって、上層11に含まれる熱伸長性複合繊維が、エンボス部13以外の部分において伸長する。熱伸長性複合繊維はその一部がエンボス部13によって固定されているので、伸長するのはエンボス部13に囲まれた部分である。熱伸長性複合繊維はその一部がエンボス部13によって固定されていることによって、伸長した熱伸長性複合繊維の伸び分は、積層不織布24の平面方向への行き場を失い、該不積層体24の厚み方向へ移動する。これによって、上層11におけるエンボス部13間に凸部16が形成される。

また、エアスルー加工によってエンボス部13間に存する熱伸長性複合繊維どうしの交点が熱融着によって接合され、繊維接合部17が3次元的に分散した状態に形成される。

このようにして、目的とする立体賦形不織布1が得られる。

【0038】

このようにして得られた立体賦形不織布1は、線状のエンボス部13を、多数の閉鎖領域18が形成されるように形成した上で、熱伸長性繊維を伸長させてあるため、少なくとも片面1aに起伏の大きい凹凸を有すると共に、エンボス部13が明瞭に視認でき、また、エンボス部13やその近辺における液の引き込み性も良好である。また、起伏の大きい凹凸や線状のエンボス部13によって、液流れや液拡がりが抑制されるため、例えば生理用ナプキン等の吸収性物品の表面シートとして用いることにより、該吸収性物品に優れた漏れ防止性能を付与することがでいる。

また、線状のエンボス部13を上述した態様で形成してあるため、その製造時等にエンボス部13に浮きや切れ等が生じ難い。

【0039】

なお、上記の方法により得られた立体賦形不織布1は、ウエブ11A,12Aにヒートエンボス加工を施す際に、上層11用のウエブ11A側を彫刻ロール23側に位置させて加圧すると共に、エアスルー加工の際に、熱伸長性繊維の伸長により上層11が、下層12に比して大きく伸長し、一面1a側に膨らんでいるため、上層11側の凹部14の深さD1が下層12側の凹部15の深さD2よりも深くなっている。

【0040】

本発明の立体賦形不織布は、多様な用途に用いることができ、例えば、吸収性物品の表面シートとして用いられる。

吸収性物品は、主として尿や経血等の排泄体液を吸収保持するために用いられるものである。吸収性物品には、例えば使い捨ておむつ、生理用ナプキン、失禁パッド等が包含されるが、これらに限定されるものではなく、人体から排出される液の吸収に用いられる物品を広く包含する。

吸収性物品は、典型的には、表面シート、裏面シート及び両シート間に介在配置された液保持性の吸収体を具備している。吸収性物品は、一般に、着用時に着用者の肌に当接する肌当接面及びそれとは反対側(通常、ショーツ等の衣類側)に向けられる非肌当接面を有し、表面シートは、肌当接面側に配され、裏面シートは、非肌当接面側に配される。本発明における立体賦形不織布は、凹凸を有する面、特に凹凸の起伏の大きい面側(上記実施形態では上層11側)が、着用者の肌側に向くように用いることが好ましい。

【0041】

吸収体及び裏面シートとしては、当該技術分野において通常用いられている材料を特に制限無く用いることができる。例えば吸収体としては、パルプ繊維等の繊維材料からなる繊維集合体又はこれに吸収性ポリマーを保持させたものを、ティッシュペーパーや不織布等の被覆シートで被覆してなるものを用いることができる。裏面シートとしては、熱可塑性樹脂のフィルムや、該フィルムと不織布とのラミネート等の液不透過性ないし撥水性のシートを用いることができる。裏面シートは水蒸気透過性を有していてもよい。吸収性物品は更に、該吸収性物品の具体的な用途に応じた各種部材を具備していてもよい。そのような部材は当業者に公知である。例えば吸収性物品を使い捨ておむつや生理用ナプキンに適用する場合には、表面シート上の左右両側部に一対又は二対以上の立体ガードを配置することができる。

【0042】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は前記実施形態に制限されない。例えば上記実施形態においては、エンボス部13の形成に熱を伴うエンボス加工であるヒートエンボス加工を用いたが、これに代えて熱を伴わないエンボス加工や、超音波エンボス加工や高周波エンボス加工によってエンボス部を形成することもできる。また、接着剤とエンボス加工との併用や、接着剤のみによって圧接着部を形成することもできる。

また、立体賦形不織布の製造に、上層11及び下層12それぞれの原反として、ウエブ11A,12Aを用いるのに代えて、何れか一方又は両方に、不織布を用いても良い。特に下層の平坦さ(吸収体との接触性)、上層繊維の入り込みをより一層抑制することによる上層側の凸形状の形成の容易さの点から、下層側を不織布とすることが好ましい。

また、立体賦形不織布は、単層構造の不織布であっても良い。

【0043】

また、立体賦形不織布の閉鎖領域18は、CD方向の両端に位置する2つの頂点18a,18aを結ぶ直線L1(図1参照)が、CD方向と平行な直線Lに対して傾斜しているのに加えて、MD方向の両端に位置する2つの頂点18b,18bを結ぶ直線L2(図1参照)が、MD方向と平行な直線L3に対して傾斜しているものであっても良い〔図7(a)参照〕。その場合、直線L2の、MD方向と平行な直線に対する傾斜角度は、0.01〜5°であることが好ましく、より好ましくは0.5〜2 °である。また、閉鎖領域18は、4辺の長さが同じ平行四辺形、即ち菱形状であっても良い。

また、線状のエンボス部は、ドット状のエンボス部が隙間無く一列に並んで直線状をなしているもの等であっても良い。

【0044】

また、線状の圧接着部で囲まれた閉鎖領域18は、図5に示すように、相互間に隙間を設けて多数形成されていても良いし、図6に示すように、一の閉鎖領域18AにおけるCD方向の両端の頂部18aが、他の閉鎖領域18Bにおける、CD方向の端部の頂部18aとMD方向の端部の頂部18bとの間に位置するように形成されていても良い。

【実施例】

【0045】

以下、本発明を実施例を用いて更に説明するが、本発明は、かかる実施例によって何ら制限されるものではない。

〔実施例1〕

繊維径3.3dtex、ラウリル燐酸カリウム塩を主成分とする親水化剤を繊維重量に対して、0.3%付着させた、熱伸長性複合繊維(芯がポリプロピレン、鞘がポリエチレンの芯鞘型複合繊維)をカード機に通してウェブとし、該ウエブをヒートエンボス装置(エンボスパターンとフラットロールに所定線圧および所定温度、所定速度で加工できるもの)に導入して、該ウエブに線状のエンボスを形成した。エンボスロール条件は、温度実測値がエンボスロールおよびフラットロール共に136°C,線圧が60kgf/cm、加工速度が20m/minとした。

次いで、その積層体を、熱風吹き付け装置に導入し、エアスルー加工による熱風処理を行い、坪量30g/m2の立体賦形不織布を得た。

得られた立体賦形不織布の線状のエンボス部の形成パターンは、図1に示すパターンのように平行四辺形状の閉鎖領域が多数生じたパターンである。第1及び第2のエンボス部13の幅W1a(=W1b)、パターン繰り返し寸〔L6,L7,図7(a)参照〕、縦横比(L6/L7)、パターンの傾きの有無、エンボス部の面積率等を表1に示した。

【0046】

〔エンボス部の面積率の測定方法〕

エンボス部の面積率は、以下の方法によって測定される。まず、マイクロスコープ(株式会社キーエンス製、VHX−900)を用いて不織布の表面拡大写真を得、この表面拡大写真にスケールを合わせ、エンボス部の寸法を測定し、測定部位の全体面積Qにおける、エンボス部の面積の合計Pを算出する。

エンボス部の面積率は、計算式(P/Q)×100、によって算出することができる。

【0047】

〔実施例2〜9,比較例1〜4〕

不織布に形成するエンボスを、表1に示すように代えた以外は、実施例1と同様にして、立体賦形不織布を得た。

表1中の「パターンの傾き」の項中、CDのみX°は、平行四辺形状(菱形状を含む)の閉鎖領域におけるCD方向両端の頂部を結ぶ直線L1を、CD方向と平行な直線Lに対して角度Xだけ傾けた(傾斜角度θ=X°)ことを意味し〔図1参照〕、CDMD1°は、平行四辺形状(菱形状を含む)の閉鎖領域におけるCD方向両端の頂部を結ぶ直線L1を、CD方向と平行な直線Lに対して1°傾ける(傾斜角度θ=1°)と共に、各閉鎖領域におけるMD方向両端の頂部を結ぶ直線L2を、MD方向と平行な直線L3に対して1°傾けたことを意味する〔図7(a)参照〕。

なお、比較例1は、菱形状の閉鎖領域の2本の対角線を、製造時のMD方向及びCD方向に一致させたものである。

【0048】

〔評価〕

実施例及び比較例で得られた立体賦形不織布について、下記の評価を行い、その結果を表1に示した。なお、いずれの評価も1点から5点の評価点とし、点数が大きいほど良い評価である。

【0049】

〔液流れ〕

〔方法〕

市販の生理用ナプキン(花王株式会社製、商品名「ロリエ(登録商標)さらさらクッション ウィング付き」)から、表面シートを取り除いてナプキン吸収体を得る。これとは別に、測定対象の不織布をMD150mm×CD50mmに切断し、切断片を作製する。この切断片を、前記のナプキン吸収体における前記表面シートが存していた箇所(ナプキン吸収体の肌当接面上)に、図2における不織布1の裏面1bが該ナプキン吸収体と対向するように接着剤で接合固定した。これによって、測定対象の不織布を表面シートとして用いた生理用ナプキンを得た。試験装置は、ナプキンの載置面が45°傾斜している載置部を有している。この載置部に、表面シートが上方を向くようにナプキンを載置する。試験液として、着色させた蒸留水を1g/10secの速度でナプキンに滴下させる。初めに不織布が濡れた地点から試験液が吸収体に初めて吸収された地点までの距離を測定する。以上の操作を3回行い、3回の平均値の小数点以下一桁目で四捨五入した値を液流れ距離(mm)とする。液流れ距離は、液が装着者の肌をどの程度伝うのかの指標となるものであり、液流れ距離が短いほど高評価となる。なお、液流れ距離が100mmを超えたものに関しては、>100と表記する。

【0050】

〔評価基準〕

上記液流れ距離(mm)に応じて評点を以下のようにする。

25mm以下 : 評点 5

26−50mm : 評点 4

51−75mm : 評点 3

76−100mm: 評点 2

101mm以上 : 評点 1

各実施例は閉鎖型パターンであるため、流れる液が必ず、エンボスに触れるが、比較例では、非閉鎖型パターンのため、エンボスに触れない確率が高いため、実施例に比べて、好ましくない結果となっている。また、エンボスが浮いていることも、液が吸収しにくい一因と考えられる。

【0051】

〔液残り量〕

〔方法〕

生理用ナプキン(花王株式会社製、商品名「ロリエ(登録商標)さらさらクッション ウィング付き」)から、表面シートを取り除いてナプキン吸収体を得る。これとは別に、測定対象の不織布をMD120mm×CD60mmに切断し、切断片を作製する。この切断片を、前記のナプキン吸収体における前記表面シートが存していた箇所(ナプキン吸収体の肌当接面上)に、図2における不織布1の裏面1bが該ナプキン吸収体と対向するように接着剤で接合固定した。これによって、測定対象の不織布を表面シートとして用いた生理用ナプキンを得た。次に、得られた生理用ナプキンの表面上に、直径10mmの円筒状の透過孔を有するアクリル板を重ねて、該ナプキンに100Paの一定荷重を掛ける。斯かる荷重下において、該アクリル板の透過孔から脱繊維馬血3.0gを流し込む。前記馬血を流し込んでから120秒後に更に脱繊維馬血3.0gを流し込む。合計6.0gの馬血を流し込んでから60秒後にアクリル板を取り除く。次いで、該不織布の重量(W2)を測定し、予め測定しておいた、馬血を流し込む前の不織布の重量(W1)との差(W2−W1)を算出する。以上の操作を3回行い、3回の平均値の小数点以下一桁目で四捨五入した値を液残り量(mg)とする。液残り量は、装着者の肌がどの程度濡れるのかの指標となるものであり、液残り量が少ないほど高評価となる。

【0052】

〔評価基準〕

上記液残り量(mg)に応じて評点を以下のようにする。

50mg以下 : 評点 5

51−80mg : 評点 4

81−120mg : 評点 3

120−150mg: 評点 2

151mg以上 : 評点 1

各実施例はエンボスがしっかりと接着しており、また、閉鎖型であるため、厚みに優れ、その結果、良好な液残り量を実現している。一方、比較例では、非閉鎖型パターンのため、厚みがすくなかったり、エンボスに浮いているために、液の引き込みが悪い部位が生じたりするため、実施例にくらべて好ましくない結果が見受けられる。

【0053】

〔エンボスの浮き〕

〔方法〕

出来上がった不織布をエンボスの周長相当以上の長さでかつ10m2分とりだす。この不織布のエンボス部を詳細に目視で観察し、エンボス部に浮きが生じているかを確認する。エンボス部に浮きが生じている箇所1つにつき、1点とする。点状ではなく、連続で浮いている場合は、繰り返しパターンひとつ分で10点とする。10m2分の合計点をエンボスの浮き指数とする。

【0054】

〔評価基準〕

上記浮き指数に応じて評点を以下のようにする。

0 以下 : 評点 5

0−9 : 評点 4

10−30 : 評点 3

30−60 : 評点 2

61以上 : 評点 1

各実施例は、エンボスパターンを傾けているため、線圧がほぼ一定となり、浮きがほとんど無い結果となっている。それに比べて、比較例1〜3では、線圧が一定で無いために、エンボス部での切れが生じている部分があるにも関わらず、別の部分では浮きが生じている。加えて比較例2−3ではひとつひとつのエンボスが小さく連続していないため、さらに浮きが生じやすい結果となった。実施例の中では、線幅が0.3mmよりも線幅0.5mmのほうが良好な結果となっている。

【0055】

〔エンボスの切れ〕

〔方法〕

出来上がった不織布をエンボスの周長相当以上の長さでかつ10m2分とりだす。この不織布のエンボス部を詳細に目視で観察し、エンボス部に浮きが生じているかを確認する。エンボス部に切れが生じている箇所1つにつき、1点とする。完全に孔が開いている場合は10点とする。10m2分の合計点をエンボスの浮き指数とする。

【0056】

〔評価基準〕

上記浮き指数に応じて評点を以下のようにする。

0 以下 : 評点 5

0−3 : 評点 4

3−10 : 評点 3

10−20 : 評点 2

21以上 : 評点 1

各実施例は、エンボスパターンを傾けているため、線圧がほぼ一定となり、切れが無い結果となっている。それに比べて、比較例1〜2では、線圧が相対的に高い部分で切れが生じる結果となった。

【0057】

〔見た目〕

〔方法〕

出来上がった不織布を用いて、ナプキンを試作し、女性の20才台〜40才台の10人のモニターに、表面材の見た目の違和感について点数をつけてもらった。

違和感がまったく無い:5点、違和感がほとんど無い4点、違和感がすこしある3点、違和感がある:2点、違和感が非常にある1点とし、平均値の小数点以下一桁目で四捨五入した値を見た目指数とした。

〔評価基準〕

上記見た目指数に応じて評点を以下のようにする。

5 : 評点 5

4 : 評点 4

3 : 評点 3

2 : 評点 2

1 : 評点 1

各実施例は、エンボスの浮きもなく、線状であるため、見た目指数が好ましい結果となっている。パターンの角度は5°よりも1°の方が、CDMDを傾けるよりもCDのみの方が違和感の無い結果となっている。一方、比較例は、エンボスの浮きがあったり、エンボスが小円状であるため、断面でみたときに、周りの繊維がエンボス部上部にかぶさりやすく、視認性が悪くなったり、非閉鎖パターンであるため、凹凸感が少なく、見た目指数があまり好ましくない結果となっている。

【0058】

〔液拡がり〕

〔方法〕

生理用ナプキン(花王株式会社製、商品名「ロリエ(登録商標)さらさらクッション ウィング付き」)から、表面シートを取り除いてナプキン吸収体を得る。これとは別に、測定対象の不織布をMD120mm×CD60mmに切断し、切断片を作製する。この切断片を、前記のナプキン吸収体における前記表面シートが存していた箇所(ナプキン吸収体の肌当接面上)に、図2における不織布1の裏面1bが該ナプキン吸収体と対向するように接着剤で接合固定した。これによって、測定対象の不織布を表面シートとして用いた生理用ナプキンを得た。次に、得られた生理用ナプキンの表面上に、直径10mmの円筒状の透過孔を有するアクリル板を重ねて、該ナプキンに100Paの一定荷重を掛ける。斯かる荷重下において、該アクリル板の透過孔から脱繊維馬血3.0gを流し込む。前記馬血を流し込んでから120秒後に更に脱繊維馬血3.0gを流し込む。合計6.0gの馬血を流し込んでから60秒後にアクリル板を取り除く。次いで、表面材をナプキンから速やかに剥がし、表面材上での液の拡がり面積を測定した。その具体的方法としては、表面材の上に透明シートをのせて、液拡がりの形状を写し取り、その面積を測定した。面積の測定は、種々の方法が可能であるが、本実施例では、画像解析装置にて、面積測定を行った。以上の操作を3回行い、3回の平均値の小数点以下一桁目で四捨五入した値を液拡がり面積(cm2)とする。

【0059】

〔評価基準〕

上記液拡がり面積(cm2)に応じて評点を以下のようにする。

6cm2以下 : 評点 5

7−10cm2 : 評点 4

11−15cm2 : 評点 3

16−20cm2 : 評点 2

21cm2以上 : 評点 1

各実施例は、厚みが十分あり、エンボスパターンもしっかりと接着しているので、液の引き込み性および吸収スピードが速く、液拡がりが良好な結果となっている。それに比べて、各比較例は、エンボス部が浮いたり、厚みが少なかったり、断面で見たときに、エンボス部周りの繊維がエンボスにかぶさったりしているために、液の引き込み性が悪くなり、やや好ましくない結果が見られる。

【0060】

〔厚み〕

測定台上に円形プレートを載置し、この状態でのプレートの上面の位置を測定の基準点Aとする。次にプレートを取り除き、測定台上に測定対象となる不織布を載置し、その上に前記プレートを載置する。この状態でのプレート上面の位置をBとする。AとBの差から測定対象となる不織布の厚みを求める。プレートの大きさと重さを測定目的により種々変更可能であるが、ここではプレートが不織布に及ぼす圧力が49Paになるように重さ12.5g、直径56.4mmとした円形プレートを用いて測定した。測定機器にはレーザー変位計((株)キーエンス製、CCDレーザー変位センサーKL−080)を用いた。これに代えてダイヤルゲージ式の厚み計を用いてもよい。以上の操作を10回行い、10回の平均値の小数点以下2桁目で四捨五入した値を厚み(mm)とする。

【0061】

上記厚み(mm)に応じて評点を以下のようにする。

1.8mm以上 : 評点 5

1.7−1.6mm : 評点 4

1.5−1.2mm : 評点 3

1.1−0.9mm : 評点 2

0.8mm以下 : 評点 1

各実施例および比較例1は、閉鎖パターンであるために、凹凸形状になりやすく、厚みに優れている。それに比べて、比較例2−4は非閉鎖パターンであるために、厚みがでにくくなっている。

【0062】

〔総合評価〕

上記の液流れ、液残り、エンボス浮き、見た目、液拡がり、厚みの各評価は、それぞれの評価の平均点が高ければ好ましいという訳ではなく、欠点がなく全てを満たすことが、使用者にとって好ましい。したがって、それぞれの例の全評点の最小点を総合評価とした。

好ましい総合評価は3以上、より好ましくは4以上、さらに好ましくは5以上である。

【0063】

【表1】

【0064】

表1に示す結果から、本発明に係る立体賦形不織布(実施例1〜9に示す不織布)は、総合評価3以上で、特に、実施例1は総合評価5であり、比較例1〜4の不織布の総合評価2よりも優れていることがわかる。

【符号の説明】

【0065】

1 立体賦形不織布

11 上層

11A 上層用のウエブ

12 下層

12A 下層用のウエブ

13a 第1の線状エンボス部(線状エンボス部,圧接着部)

13b 第1の線状エンボス部(線状エンボス部,圧接着部)

14 上層側の凹部

15 下層側の凹部

16 凸部

17 繊維接合部

21 ヒートエンボス装置

22,23 ロール

24 積層不織布

25 熱風吹き付け装置

【特許請求の範囲】

【請求項1】

熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有しており、製造時のMD方向に対応する方向であるMD方向及び製造時のCD方向に対応する方向であるCD方向を有する立体賦形不織布であって、

凹部の底部に、構成繊維が圧着又は接着されている線状の圧接着部を有し、該凹部に囲まれた多数の凸部を有しており、

前記圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、

前記圧接着部によって周囲を囲まれた閉鎖領域が多数形成されており、該閉鎖領域それぞれのCD方向の両端に位置する2つの頂点の、MD方向の位置が相互に異なる立体賦形不織布。

【請求項2】

前記閉鎖領域それぞれのMD方向の両端に位置する2つの頂点は、CD方向の位置が一致している、請求項1記載の立体賦形不織布。

【請求項3】

前記圧接着部の線幅が0.3〜0.8mmである、請求項1又は2記載の立体賦形不織布。

【請求項4】

前記閉鎖領域それぞれのCD方向の両端に位置する2つの頂点を結ぶ直線の、CD方向と平行な直線に対する傾斜角度θが、0.01〜5°である、請求項1〜3の何れかに記載の立体賦形不織布。

【請求項5】

熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有する立体賦形不織布の製造方法であって、

熱伸長性繊維を含む帯状の原反を、一対のロールを備えたエンボス装置に導入して、該原反に、構成繊維が圧着又は接着されている線状の圧接着部を形成する工程、及び、該圧接着部を形成したシートに熱風を吹き付け、前記熱伸長性繊維を伸長させる工程を具備し、

前記圧接着部を形成する工程においては、前記圧接着部によって周囲を囲まれた閉鎖領域を、該閉鎖領域それぞれのCD方向の両端に位置する2つの頂点の位置がMD方向にずれるように形成する立体賦形不織布の製造方法。

【請求項1】

熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有しており、製造時のMD方向に対応する方向であるMD方向及び製造時のCD方向に対応する方向であるCD方向を有する立体賦形不織布であって、

凹部の底部に、構成繊維が圧着又は接着されている線状の圧接着部を有し、該凹部に囲まれた多数の凸部を有しており、

前記圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、

前記圧接着部によって周囲を囲まれた閉鎖領域が多数形成されており、該閉鎖領域それぞれのCD方向の両端に位置する2つの頂点の、MD方向の位置が相互に異なる立体賦形不織布。

【請求項2】

前記閉鎖領域それぞれのMD方向の両端に位置する2つの頂点は、CD方向の位置が一致している、請求項1記載の立体賦形不織布。

【請求項3】

前記圧接着部の線幅が0.3〜0.8mmである、請求項1又は2記載の立体賦形不織布。

【請求項4】

前記閉鎖領域それぞれのCD方向の両端に位置する2つの頂点を結ぶ直線の、CD方向と平行な直線に対する傾斜角度θが、0.01〜5°である、請求項1〜3の何れかに記載の立体賦形不織布。

【請求項5】

熱伸長性繊維を用いて形成され、少なくとも一方の面に凹凸を有する立体賦形不織布の製造方法であって、

熱伸長性繊維を含む帯状の原反を、一対のロールを備えたエンボス装置に導入して、該原反に、構成繊維が圧着又は接着されている線状の圧接着部を形成する工程、及び、該圧接着部を形成したシートに熱風を吹き付け、前記熱伸長性繊維を伸長させる工程を具備し、

前記圧接着部を形成する工程においては、前記圧接着部によって周囲を囲まれた閉鎖領域を、該閉鎖領域それぞれのCD方向の両端に位置する2つの頂点の位置がMD方向にずれるように形成する立体賦形不織布の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−137262(P2011−137262A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−298989(P2009−298989)

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]