立向姿勢溶接装置

【課題】生産効率の向上を実現し、高張力鋼板の突合せ溶接にも適用可能としたうえで、溶接金属に酸化やブローホールなどの欠陥を生じさせることなく立向姿勢での突き合わせアーク溶接を行い得る立向姿勢溶接装置を提供する。

【解決手段】立向姿勢にある一対の厚板鋼板W,Wの端面Wa,Wa間に形成されるI形開先Wb内に溶接ワイヤ2を送出する溶接トーチ3と、I形開先Wbに沿って溶接トーチ3を移動させる台車5,スライドユニット6と、これらにより溶接トーチ3を上下動させると共にワイヤ送出量を制御することで、溶接トーチ3から送出される溶接ワイヤ2の先端部分2aをI形開先Wb内で往復動させて、溶接金属2Aを順次積層させる制御手段20と、I形開先Wbの外側からI形開先Wb内にシールドガスを供給するノズル8と、溶接トーチ3に装着されて溶接トーチ3から積層した溶接金属2AまでのI形開先Wbを覆うガス受け10を備えた。

【解決手段】立向姿勢にある一対の厚板鋼板W,Wの端面Wa,Wa間に形成されるI形開先Wb内に溶接ワイヤ2を送出する溶接トーチ3と、I形開先Wbに沿って溶接トーチ3を移動させる台車5,スライドユニット6と、これらにより溶接トーチ3を上下動させると共にワイヤ送出量を制御することで、溶接トーチ3から送出される溶接ワイヤ2の先端部分2aをI形開先Wb内で往復動させて、溶接金属2Aを順次積層させる制御手段20と、I形開先Wbの外側からI形開先Wb内にシールドガスを供給するノズル8と、溶接トーチ3に装着されて溶接トーチ3から積層した溶接金属2AまでのI形開先Wbを覆うガス受け10を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一対の鋼板の互いに対向してI形開先を形成する端面同士を立向姿勢で突き合わせアーク溶接するのに用いられる立向姿勢溶接装置に関するものである。

【背景技術】

【0002】

従来、上記したような一対の鋼板の立向姿勢での突き合わせアーク溶接は、造船や橋梁等の分野において一般的に採用されている。

近年、このような造船や橋梁等の構造物に使用される鋼板は、構造物の大型化に伴って厚板化の傾向にあるが、厚板鋼板同士の立向姿勢での突き合わせアーク溶接において、端面間のI形開先の幅を一般に狭開先と呼ばれている程度の幅(溶接トーチを挿入し得る幅)にすると、溶接金属が多量に使用されることとなって生産効率がよくないうえ、大入熱を嫌う高張力鋼板を厚板鋼板として使用することができない。

【0003】

これらの欠点を解消するべくなされた溶接技術としては、例えば、特許文献1に開示されている立向姿勢溶接方法がある。

この立向姿勢溶接方法では、互いに立向姿勢とした一対の厚板鋼板の端面間に形成されるI形開先の幅を溶接トーチの径よりも狭く設定したうえで、この狭いI形開先内に対して、溶接トーチから送出される溶接ワイヤのみを斜め上方から挿入し、溶接トーチを厚板鋼板に沿って上下方向に揺動させることで、溶接ワイヤの先端を板厚方向に往復動させて、I形開先内に溶接金属を積層するようにしている。

この際、溶接金属に酸化やブローホールなどの欠陥が発生するのを阻止するべく、溶接トーチと一体に設けたノズルからI形開先内に向けてシールドガスを噴射するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2007-69231号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した立向姿勢溶接方法では、一対の厚板鋼板の端面間に形成されるI形開先の幅を溶接トーチの径よりも狭く設定しているので、溶接金属の使用量が格段に減って生産効率が向上すると共に、高張力鋼板の突合せアーク溶接にも適用することができる。

ところが、上記した立向姿勢溶接方法では、I形開先の幅を狭くしてある都合上、I形開先内に対するシールドガスの供給量が否応なく制限されるので、一旦I形開先内に入れたシールドガスの漏れを如何にして防いでシールドに必要なガス量を維持するかが従来の課題となっていた。

【0006】

本発明は、上記した従来の課題に着目してなされたもので、生産効率の向上を実現することができるのは勿論のこと、高張力鋼板の突合せ溶接にも適用可能としたうえで、溶接金属に酸化やブローホールなどの欠陥を生じさせることなく立向姿勢での突き合わせアーク溶接を行うことができる立向姿勢溶接装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の請求項1に係る発明は、溶接ワイヤを送出する溶接トーチを備え、この溶接トーチの径よりも狭い幅のI形開先を形成する一対の鋼板、例えば、板厚20mm以上の厚板鋼板の互いに対向する端面同士を突き合わせアーク溶接する立向姿勢溶接装置であって、上下方向の前記I形開先に沿って前記溶接トーチを移動させる昇降手段と、前記昇降手段により溶接トーチを上下動させると共に該溶接トーチからのワイヤ送出量を制御することで、前記溶接トーチから送出される溶接ワイヤの先端を前記I形開先内で前記鋼板の板厚方向に往復動させて、前記I形開先内で溶接金属を順次積層させる制御手段と、前記I形開先の外側から該I形開先内にシールドガスを供給するガス供給部と、前記溶接トーチに装着されて少なくとも該溶接トーチから積層した溶接金属までのI形開先を覆うガス受けを備えている構成としたことを特徴としており、この構成の立向姿勢溶接装置を前述した従来の課題を解決するための手段としている。

【0008】

この場合、ガス受けには、熱を逃がし易く且つ加工がし易い銅製の物を用いることが望ましく、溶接トーチに対しては、ねじやベルトなどの固定部材を用いて装着することができる。

また、シールドガスとしては、CO2ガスを用いることができるほか、ArガスやCO2とArの混合ガスを用いることができる。

【0009】

このような構成の立向姿勢溶接装置では、溶接トーチに、この溶接トーチから積層した溶接金属までのI形開先を覆うガス受けを装着しているので、溶接トーチ及び積層した溶接金属の間から漏出するシールドガスの量を少なく抑え得ることとなり、したがって、I形開先内においてシールドに必要なガス量を維持し得ることとなる。

【0010】

本発明の請求項2に係る立向姿勢溶接装置において、前記ガス受けは、前記溶接トーチの上方におけるI形開先を覆うカバー部を具備している構成としており、この構成を採用すると、I形開先からスパッタなどの異物が飛散するのを阻止し得ることとなる。

【0011】

本発明の請求項3に係る立向姿勢溶接装置において、前記ガス受けは、前記I形開先に置かれる溶接ビードを収容するビード収容部を具備している構成としており、この場合には、ガス受けと一対の鋼板との間に隙間が生じにくくなる分だけ、I形開先内に入ったシールドガスの漏出量がより少なく抑えられることとなる。

【0012】

本発明の請求項4に係る立向姿勢溶接装置は、前記ガス受けのビード収容部に、前記I形開先を形成する一対の鋼板に跨って接触する耐熱布を設けた構成としている。

この場合、耐熱布には、アラミド繊維や、ポリイミド繊維や、ポリフェニレンサルファイド繊維や、ガラス繊維やPEEK(ポリエーテルエーテルケトン)繊維などの耐熱性に優れた繊維から成るものを用いることができる。

【0013】

このような構成の立向姿勢溶接装置において、耐熱布をビード収容部の裏側に貼り付けるようになせば、一対の鋼板間に板厚方向の凹凸があったとしても、これが原因でガス受けと一対の鋼板との間に生じる隙間を耐熱布が吸収することとなり、その結果、I形開先内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0014】

本発明の請求項5に係る立向姿勢溶接装置において、前記耐熱布は、前記ビード収容部の端部から下方に延出して設けてある構成としており、この場合には、耐熱布をビード収容部の裏側に貼り付ける場合と同じく、I形開先内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0015】

この際、例えば、耐熱布の下端縁に切れ込みを形成するようになせば、耐熱布の下端縁側が溶接ビードに倣って、耐熱布と溶接ビードとの間に隙間が生じにくくなることから、I形開先内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

また、前記耐熱布の前記一対の鋼板とは反対側を向く表面側に薄鋼板などの補強体を設けるようになせば、ビード収容部の端部から下方に延出する耐熱布が適度な剛性を有することとなって、捲くれ上がったり折れたりすることを阻止し得ることとなり、この場合も、補強体の下端縁に切れ込みを形成することが望ましい。

【発明の効果】

【0016】

本発明の請求項1に係る立向姿勢溶接装置では、上記した構成としているので、生産効率の向上を実現することができるのは言うまでもなく、高張力鋼板の突合せ溶接にも適用することができ、加えて、溶接金属に酸化やブローホールなどの欠陥を生じさせることなく立向姿勢での突き合わせアーク溶接を行うことが可能であるという非常に優れた効果がもたらされる。

【0017】

本発明の請求項2に係る立向姿勢溶接装置では、上記した構成としたから、I形開先からスパッタなどの異物が飛散するのを防ぐことができる。

【0018】

本発明の請求項3に係る立向姿勢溶接装置では、上記した構成としているので、ガス受けと一対の鋼板との間に隙間が生じにくくなって、I形開先内に入ったシールドガスの漏出量をより少なく抑えることが可能であり、本発明の請求項4及び5に係る立向姿勢溶接装置では、上記した構成としているので、一対の鋼板間にある板厚方向の凹凸が原因の隙間を吸収することができ、その結果、I形開先内からのシールドガスの漏出量をより一層少なく抑えることが可能である。

【図面の簡単な説明】

【0019】

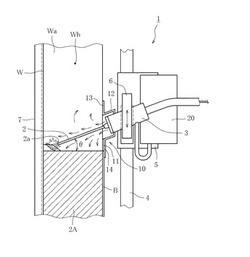

【図1】本発明の一実施例に係る立向姿勢溶接装置の溶接動作状況における側面説明図である。

【図2】図1に示した立向姿勢溶接装置の平面説明図である。

【図3】図1における立向姿勢溶接装置の溶接トーチの一部を破断して示した拡大斜視説明図である。

【図4】図1における立向姿勢溶接装置の溶接動作状況を簡略的に示す全体斜視説明図である。

【図5】図1における立向姿勢溶接装置のガス受けを示す拡大斜視説明図である。

【図6】他の実施例による立向姿勢溶接装置のガス受けを示す拡大斜視説明図(a),(b),(d)及び他の構成例によるガス受けの耐熱布を示す部分拡大斜視説明図(c)である。

【発明を実施するための形態】

【0020】

以下、本発明を図面に基づいて説明する。

図1〜図5は本発明に係る立向姿勢溶接装置の一実施例を示している。

【0021】

図1及び図2に示すように、この立向姿勢溶接装置1は、互いに立向姿勢とした一対の鋼板W,Wの端面Wa,Wa同士を突き合わせアーク溶接する装置であり、図外のワイヤ送給装置から送給される溶接ワイヤ2のみを一対の鋼板W,Wの端面Wa,Wa間に形成されるI形開先Wbに送出する径寸法φ20mmの溶接トーチ3を備えている。

【0022】

この場合、鋼板Wは、造船用や橋梁用等の大形構造物に採用される鋼板であり、板厚20mm以上の厚板鋼板である。

また、一対の厚板鋼板W,Wの端面Wa,Wa間に形成されるI形開先Wbの開先ギャップGは、溶接時の入熱を低く抑えるべくできるだけ狭く設定することが好ましく、ここでは、溶接ワイヤ2のみをI形開先Wbに挿入すればよいので、溶接ワイヤ2の径寸法、例えば、φ1.6mmに対して若干広めの幅寸法8mmに設定している。

【0023】

上記溶接トーチ3は、厚板鋼板W,Wに沿って上下方向に設置したレール4上を、例えば、ラック&ピニオン方式で走行する台車(昇降手段)5に配置してある。

この実施例において、溶接トーチ3は、送出する溶接ワイヤ2をI形開先Wbに斜め上方から挿入するべく、板厚方向(水平方向)に対して所定の角度θをもって配置してあり、台車5に対しては、この台車5とともに昇降手段を構成するスライドユニット6を介して上下方向(図1矢印方向)に揺動可能に取り付けてある。

上記溶接トーチ3には、図3に示すように、I形開先Wb内に向けてシールドガスを噴射するノズル8が一体に設けてある。

【0024】

また、この立向姿勢溶接装置1は、制御手段20を備えている。この制御手段20は、図4にも示すように、台車5を上方向に移動させながら溶接トーチ3をスライドユニット6により上下方向に揺動させると共に、溶接トーチ3からのワイヤ送出量を制御することで、溶接トーチ3から斜め下方に向けて送出される溶接ワイヤ2の先端をI形開先Wb内で板厚方向に往復動させて、溶接金属2Aを順次積層させるようになっている。

つまり、溶接トーチ3を板厚方向に一切移動させることなく、狭く設定した開先ギャップGのI形開先Wb内に溶接ワイヤ2のみを挿入して溶接作業を行うことができるようになっている。

【0025】

さらに、この立向姿勢溶接装置1は、溶接トーチ3に装着されてこの溶接トーチ3とともに移動するガス受け10を備えている。

このガス受け10は銅よりなり、図5にも示すように、溶接トーチ3及び積層した溶接金属2AまでのI形開先Wbを覆う板状の受け本体11と、この受け本体11に一体で形成された連結筒12と、同じく受け本体11に一体で形成されて溶接トーチ3の上方におけるI形開先Wbを覆うカバー部13を具備しており、連結筒12に溶接トーチ3を挿入してねじ9によって固定することで、溶接トーチ3に装着されるようになっている。

【0026】

この場合、受け本体11には、連結筒12の付け根から下方に延びるビード収容部14が形成されており、溶接時において、I形開先Wb上に置かれる溶接ビードBを収容するようになっている。

【0027】

図1及び図2における符号7は、I形開先Wbのワイヤ挿入側と反対側に位置する耐熱性部材から成る裏当て板であり、I形開先Wbの裏側開口を塞いで溶接金属2Aが流出するのを防止している。ここで、I形開先Wbの下端の開口については、通常は他の厚板鋼板W又は溶接金属2Aで塞がれている。

【0028】

このような構成を成す立向姿勢溶接装置1では、まず、端面Wa,Wa間に極狭い開先ギャップGのI形開先Wbが形成されるように一対の厚板鋼板W,Wを立向姿勢に設置すると共に、立向姿勢溶接装置1及び裏当て板7を所定部位に配置し、溶接トーチ3を板厚方向(水平方向)に対して所定の角度θに設定するのに続いて、この溶接トーチ3から突き出した溶接ワイヤ2の先端部分2aを斜め上方からI形開先Wb内に挿入する。

【0029】

次いで、予め溶接ワイヤ2の径寸法や長さに応じて設定した電流値及び電圧値に基づいて通電制御を開始すると、すなわち、溶接ワイヤ2の先端部分2aから厚板鋼板W,Wの端面Wa,Wa間に向けてアーク放電を行ってアーク溶接を開始すると、溶接ワイヤ2及び一対の厚板鋼板W,Wの各端面Wa,Waの溶融が始まって、I形開先Wb内において溶接金属2Aの生成が開始される。

【0030】

このようにしてアーク溶接を開始した段階で、図1及び図2に示すように、台車5を上方向に移動させながら溶接トーチ3をスライドユニット6により上下方向に揺動させると共に、制御手段20によって溶接トーチ3からのワイヤ送出量を制御することで、溶接トーチ3から斜め下方に向けて送出される溶接ワイヤ2の先端部分2aをI形開先Wb内で板厚方向に往復動させて、溶接金属2Aを順次積層させる。

この間、溶接トーチ3に一体で設けたノズル8から、溶接金属2Aを保護するためのシールドガスがI形開先Wb内に向けて噴射される。

【0031】

ここで、溶接金属2Aの使用量を減らしたり溶接時の入熱を低く抑えたりするべく、I形開先Wbの開先ギャップGを狭くしてある都合上、I形開先Wb内に対するシールドガスの供給量は否応なく制限されているが、溶接トーチ3に装着されたガス受け10がこの溶接トーチ3とともに移動して、積層した溶接金属2Aから溶接トーチ3の上方までの範囲のI形開先Wbを覆うことから、一旦I形開先Wb内に入ったシールドガスの漏出量が少なく抑えられることとなって、シールドに必要なガス量が維持されることとなる。

すなわち、溶接金属2Aに酸化やブローホールなどの欠陥を生じさせることなく立向姿勢での突き合わせアーク溶接を行い得ることとなる。

【0032】

また、この実施例では、溶接トーチ3の上方におけるI形開先Wbを覆うカバー部13を受け本体11に一体で設けているので、スパッタなどの異物がI形開先Wbから飛散するのを阻止し得ることとなる。

さらに、この実施例では、ガス受け10の受け本体11に形成したビード収容部14が、I形開先Wb上に置かれる溶接ビードBを収容するようになっているので、受け本体11と一対の厚板鋼板W,Wとの間に隙間が生じにくくなり、その結果、I形開先Wb内に入ったシールドガスの漏出量がより少なく抑えられることとなる。

【0033】

上記したように、この実施例では、ガス受け10の受け本体11にビード収容部14を形成することで、I形開先Wb内からのシールドガスの漏出量を少なく抑えるようにしているが、他の実施例として、図5に仮想線で示すように、I形開先Wbを形成する一対の厚板鋼板W,Wに跨って接触する耐熱布15をビード収容部14の裏側に貼り付けるようになせば、一対の厚板鋼板W,W間に板厚方向の凹凸があったとしても、受け本体11と一対の厚板鋼板W,Wとの間に生じる隙間を耐熱布15が吸収することとなって、I形開先Wb内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0034】

また、他の実施例として、図6(a)に示すように、ビード収容部14の端部から下方に延出するようにして耐熱布15を取り付ける構成としてもよく、この構成を採用した場合も、耐熱布15をビード収容部14の裏側に貼り付けた場合と同様に、I形開先Wb内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

この際、耐熱布15は、受け本体11に対してねじ16を用いて取り付けたり、図6(b)に示すように、押さえ板17及び受け本体11で挟み込むようにして取り付けたりすることができる。

【0035】

このように、耐熱布15をビード収容部14の端部から下方に延出するようにして取り付ける場合、耐熱布15の下端縁に切れ込み15aを形成するようになせば、耐熱布15の下端縁側が溶接ビードBに倣って、耐熱布15と溶接ビードBとの間に隙間が生じにくくなり、したがって、I形開先Wb内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0036】

上記切れ込み15aの数や形成する箇所については特に限定しないが、耐熱布15の下端縁の一箇所に切れ込み15aを配置する場合には、例えば、図6(a),(b)に示すように、溶接ビードBの稜線に沿う部分に長めの切れ込み15aを形成することが望ましく、一方、耐熱布15の下端縁の複数箇所に切れ込み15aを配置する場合には、例えば、図6(c)に示すように、溶接ビードBの両側に短めの切れ込み15aを対称的に形成することが望ましい。

【0037】

さらに、他の実施例として、耐熱布15をビード収容部14の端部から下方に延出するようにして取り付ける場合において、図6(d)に示すように、耐熱布15の一対の厚板鋼板W,Wとは反対側を向く表面側に薄鋼板(補強体)18を重ねて取り付けた構成としてもよく、この構成を採用すると、ビード収容部14の端部から下方に延出する耐熱布15が適度な剛性を有することとなって、捲くれ上がったり折れたりすることを阻止し得ることとなる。

【0038】

そして、この場合において、薄鋼板18の下端縁に切れ込み18aを形成するようになせば、薄鋼板18とともに耐熱布15の下端縁側が溶接ビードBに倣って、耐熱布15と溶接ビードBとの間に隙間が生じにくくなるので、I形開先Wb内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0039】

上記した実施例では、本発明に係る立向姿勢溶接装置を互いに立向姿勢とした一対の板厚20mm以上の厚板鋼板W,Wの端面Wa,Wa同士を突き合わせアーク溶接するのに用いた場合を示したが、板厚20mm以下の鋼板同士の突き合わせアーク溶接にも当然採用することができる。

本発明に係る立向姿勢溶接装置の構成は、上記した実施例の構成に限定されるものではない。

【符号の説明】

【0040】

1 立向姿勢溶接装置

2 溶接ワイヤ

2a 溶接ワイヤの先端

2A 溶接金属

3 溶接トーチ

5 台車(昇降手段)

6 スライドユニット(昇降手段)

8 ノズル(ガス供給部)

10 ガス受け

11 受け本体

13 カバー部

14 ビード収容部

15 耐熱布

15a 切れ込み

18 薄鋼板(補強体)

20 制御手段

B 溶接ビード

G 開先ギャップ(I形開先の幅)

W 厚板鋼板(鋼板)

Wa 厚板鋼板の端面(鋼板の端面)

Wb I形開先

【技術分野】

【0001】

本発明は、一対の鋼板の互いに対向してI形開先を形成する端面同士を立向姿勢で突き合わせアーク溶接するのに用いられる立向姿勢溶接装置に関するものである。

【背景技術】

【0002】

従来、上記したような一対の鋼板の立向姿勢での突き合わせアーク溶接は、造船や橋梁等の分野において一般的に採用されている。

近年、このような造船や橋梁等の構造物に使用される鋼板は、構造物の大型化に伴って厚板化の傾向にあるが、厚板鋼板同士の立向姿勢での突き合わせアーク溶接において、端面間のI形開先の幅を一般に狭開先と呼ばれている程度の幅(溶接トーチを挿入し得る幅)にすると、溶接金属が多量に使用されることとなって生産効率がよくないうえ、大入熱を嫌う高張力鋼板を厚板鋼板として使用することができない。

【0003】

これらの欠点を解消するべくなされた溶接技術としては、例えば、特許文献1に開示されている立向姿勢溶接方法がある。

この立向姿勢溶接方法では、互いに立向姿勢とした一対の厚板鋼板の端面間に形成されるI形開先の幅を溶接トーチの径よりも狭く設定したうえで、この狭いI形開先内に対して、溶接トーチから送出される溶接ワイヤのみを斜め上方から挿入し、溶接トーチを厚板鋼板に沿って上下方向に揺動させることで、溶接ワイヤの先端を板厚方向に往復動させて、I形開先内に溶接金属を積層するようにしている。

この際、溶接金属に酸化やブローホールなどの欠陥が発生するのを阻止するべく、溶接トーチと一体に設けたノズルからI形開先内に向けてシールドガスを噴射するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2007-69231号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した立向姿勢溶接方法では、一対の厚板鋼板の端面間に形成されるI形開先の幅を溶接トーチの径よりも狭く設定しているので、溶接金属の使用量が格段に減って生産効率が向上すると共に、高張力鋼板の突合せアーク溶接にも適用することができる。

ところが、上記した立向姿勢溶接方法では、I形開先の幅を狭くしてある都合上、I形開先内に対するシールドガスの供給量が否応なく制限されるので、一旦I形開先内に入れたシールドガスの漏れを如何にして防いでシールドに必要なガス量を維持するかが従来の課題となっていた。

【0006】

本発明は、上記した従来の課題に着目してなされたもので、生産効率の向上を実現することができるのは勿論のこと、高張力鋼板の突合せ溶接にも適用可能としたうえで、溶接金属に酸化やブローホールなどの欠陥を生じさせることなく立向姿勢での突き合わせアーク溶接を行うことができる立向姿勢溶接装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の請求項1に係る発明は、溶接ワイヤを送出する溶接トーチを備え、この溶接トーチの径よりも狭い幅のI形開先を形成する一対の鋼板、例えば、板厚20mm以上の厚板鋼板の互いに対向する端面同士を突き合わせアーク溶接する立向姿勢溶接装置であって、上下方向の前記I形開先に沿って前記溶接トーチを移動させる昇降手段と、前記昇降手段により溶接トーチを上下動させると共に該溶接トーチからのワイヤ送出量を制御することで、前記溶接トーチから送出される溶接ワイヤの先端を前記I形開先内で前記鋼板の板厚方向に往復動させて、前記I形開先内で溶接金属を順次積層させる制御手段と、前記I形開先の外側から該I形開先内にシールドガスを供給するガス供給部と、前記溶接トーチに装着されて少なくとも該溶接トーチから積層した溶接金属までのI形開先を覆うガス受けを備えている構成としたことを特徴としており、この構成の立向姿勢溶接装置を前述した従来の課題を解決するための手段としている。

【0008】

この場合、ガス受けには、熱を逃がし易く且つ加工がし易い銅製の物を用いることが望ましく、溶接トーチに対しては、ねじやベルトなどの固定部材を用いて装着することができる。

また、シールドガスとしては、CO2ガスを用いることができるほか、ArガスやCO2とArの混合ガスを用いることができる。

【0009】

このような構成の立向姿勢溶接装置では、溶接トーチに、この溶接トーチから積層した溶接金属までのI形開先を覆うガス受けを装着しているので、溶接トーチ及び積層した溶接金属の間から漏出するシールドガスの量を少なく抑え得ることとなり、したがって、I形開先内においてシールドに必要なガス量を維持し得ることとなる。

【0010】

本発明の請求項2に係る立向姿勢溶接装置において、前記ガス受けは、前記溶接トーチの上方におけるI形開先を覆うカバー部を具備している構成としており、この構成を採用すると、I形開先からスパッタなどの異物が飛散するのを阻止し得ることとなる。

【0011】

本発明の請求項3に係る立向姿勢溶接装置において、前記ガス受けは、前記I形開先に置かれる溶接ビードを収容するビード収容部を具備している構成としており、この場合には、ガス受けと一対の鋼板との間に隙間が生じにくくなる分だけ、I形開先内に入ったシールドガスの漏出量がより少なく抑えられることとなる。

【0012】

本発明の請求項4に係る立向姿勢溶接装置は、前記ガス受けのビード収容部に、前記I形開先を形成する一対の鋼板に跨って接触する耐熱布を設けた構成としている。

この場合、耐熱布には、アラミド繊維や、ポリイミド繊維や、ポリフェニレンサルファイド繊維や、ガラス繊維やPEEK(ポリエーテルエーテルケトン)繊維などの耐熱性に優れた繊維から成るものを用いることができる。

【0013】

このような構成の立向姿勢溶接装置において、耐熱布をビード収容部の裏側に貼り付けるようになせば、一対の鋼板間に板厚方向の凹凸があったとしても、これが原因でガス受けと一対の鋼板との間に生じる隙間を耐熱布が吸収することとなり、その結果、I形開先内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0014】

本発明の請求項5に係る立向姿勢溶接装置において、前記耐熱布は、前記ビード収容部の端部から下方に延出して設けてある構成としており、この場合には、耐熱布をビード収容部の裏側に貼り付ける場合と同じく、I形開先内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0015】

この際、例えば、耐熱布の下端縁に切れ込みを形成するようになせば、耐熱布の下端縁側が溶接ビードに倣って、耐熱布と溶接ビードとの間に隙間が生じにくくなることから、I形開先内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

また、前記耐熱布の前記一対の鋼板とは反対側を向く表面側に薄鋼板などの補強体を設けるようになせば、ビード収容部の端部から下方に延出する耐熱布が適度な剛性を有することとなって、捲くれ上がったり折れたりすることを阻止し得ることとなり、この場合も、補強体の下端縁に切れ込みを形成することが望ましい。

【発明の効果】

【0016】

本発明の請求項1に係る立向姿勢溶接装置では、上記した構成としているので、生産効率の向上を実現することができるのは言うまでもなく、高張力鋼板の突合せ溶接にも適用することができ、加えて、溶接金属に酸化やブローホールなどの欠陥を生じさせることなく立向姿勢での突き合わせアーク溶接を行うことが可能であるという非常に優れた効果がもたらされる。

【0017】

本発明の請求項2に係る立向姿勢溶接装置では、上記した構成としたから、I形開先からスパッタなどの異物が飛散するのを防ぐことができる。

【0018】

本発明の請求項3に係る立向姿勢溶接装置では、上記した構成としているので、ガス受けと一対の鋼板との間に隙間が生じにくくなって、I形開先内に入ったシールドガスの漏出量をより少なく抑えることが可能であり、本発明の請求項4及び5に係る立向姿勢溶接装置では、上記した構成としているので、一対の鋼板間にある板厚方向の凹凸が原因の隙間を吸収することができ、その結果、I形開先内からのシールドガスの漏出量をより一層少なく抑えることが可能である。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施例に係る立向姿勢溶接装置の溶接動作状況における側面説明図である。

【図2】図1に示した立向姿勢溶接装置の平面説明図である。

【図3】図1における立向姿勢溶接装置の溶接トーチの一部を破断して示した拡大斜視説明図である。

【図4】図1における立向姿勢溶接装置の溶接動作状況を簡略的に示す全体斜視説明図である。

【図5】図1における立向姿勢溶接装置のガス受けを示す拡大斜視説明図である。

【図6】他の実施例による立向姿勢溶接装置のガス受けを示す拡大斜視説明図(a),(b),(d)及び他の構成例によるガス受けの耐熱布を示す部分拡大斜視説明図(c)である。

【発明を実施するための形態】

【0020】

以下、本発明を図面に基づいて説明する。

図1〜図5は本発明に係る立向姿勢溶接装置の一実施例を示している。

【0021】

図1及び図2に示すように、この立向姿勢溶接装置1は、互いに立向姿勢とした一対の鋼板W,Wの端面Wa,Wa同士を突き合わせアーク溶接する装置であり、図外のワイヤ送給装置から送給される溶接ワイヤ2のみを一対の鋼板W,Wの端面Wa,Wa間に形成されるI形開先Wbに送出する径寸法φ20mmの溶接トーチ3を備えている。

【0022】

この場合、鋼板Wは、造船用や橋梁用等の大形構造物に採用される鋼板であり、板厚20mm以上の厚板鋼板である。

また、一対の厚板鋼板W,Wの端面Wa,Wa間に形成されるI形開先Wbの開先ギャップGは、溶接時の入熱を低く抑えるべくできるだけ狭く設定することが好ましく、ここでは、溶接ワイヤ2のみをI形開先Wbに挿入すればよいので、溶接ワイヤ2の径寸法、例えば、φ1.6mmに対して若干広めの幅寸法8mmに設定している。

【0023】

上記溶接トーチ3は、厚板鋼板W,Wに沿って上下方向に設置したレール4上を、例えば、ラック&ピニオン方式で走行する台車(昇降手段)5に配置してある。

この実施例において、溶接トーチ3は、送出する溶接ワイヤ2をI形開先Wbに斜め上方から挿入するべく、板厚方向(水平方向)に対して所定の角度θをもって配置してあり、台車5に対しては、この台車5とともに昇降手段を構成するスライドユニット6を介して上下方向(図1矢印方向)に揺動可能に取り付けてある。

上記溶接トーチ3には、図3に示すように、I形開先Wb内に向けてシールドガスを噴射するノズル8が一体に設けてある。

【0024】

また、この立向姿勢溶接装置1は、制御手段20を備えている。この制御手段20は、図4にも示すように、台車5を上方向に移動させながら溶接トーチ3をスライドユニット6により上下方向に揺動させると共に、溶接トーチ3からのワイヤ送出量を制御することで、溶接トーチ3から斜め下方に向けて送出される溶接ワイヤ2の先端をI形開先Wb内で板厚方向に往復動させて、溶接金属2Aを順次積層させるようになっている。

つまり、溶接トーチ3を板厚方向に一切移動させることなく、狭く設定した開先ギャップGのI形開先Wb内に溶接ワイヤ2のみを挿入して溶接作業を行うことができるようになっている。

【0025】

さらに、この立向姿勢溶接装置1は、溶接トーチ3に装着されてこの溶接トーチ3とともに移動するガス受け10を備えている。

このガス受け10は銅よりなり、図5にも示すように、溶接トーチ3及び積層した溶接金属2AまでのI形開先Wbを覆う板状の受け本体11と、この受け本体11に一体で形成された連結筒12と、同じく受け本体11に一体で形成されて溶接トーチ3の上方におけるI形開先Wbを覆うカバー部13を具備しており、連結筒12に溶接トーチ3を挿入してねじ9によって固定することで、溶接トーチ3に装着されるようになっている。

【0026】

この場合、受け本体11には、連結筒12の付け根から下方に延びるビード収容部14が形成されており、溶接時において、I形開先Wb上に置かれる溶接ビードBを収容するようになっている。

【0027】

図1及び図2における符号7は、I形開先Wbのワイヤ挿入側と反対側に位置する耐熱性部材から成る裏当て板であり、I形開先Wbの裏側開口を塞いで溶接金属2Aが流出するのを防止している。ここで、I形開先Wbの下端の開口については、通常は他の厚板鋼板W又は溶接金属2Aで塞がれている。

【0028】

このような構成を成す立向姿勢溶接装置1では、まず、端面Wa,Wa間に極狭い開先ギャップGのI形開先Wbが形成されるように一対の厚板鋼板W,Wを立向姿勢に設置すると共に、立向姿勢溶接装置1及び裏当て板7を所定部位に配置し、溶接トーチ3を板厚方向(水平方向)に対して所定の角度θに設定するのに続いて、この溶接トーチ3から突き出した溶接ワイヤ2の先端部分2aを斜め上方からI形開先Wb内に挿入する。

【0029】

次いで、予め溶接ワイヤ2の径寸法や長さに応じて設定した電流値及び電圧値に基づいて通電制御を開始すると、すなわち、溶接ワイヤ2の先端部分2aから厚板鋼板W,Wの端面Wa,Wa間に向けてアーク放電を行ってアーク溶接を開始すると、溶接ワイヤ2及び一対の厚板鋼板W,Wの各端面Wa,Waの溶融が始まって、I形開先Wb内において溶接金属2Aの生成が開始される。

【0030】

このようにしてアーク溶接を開始した段階で、図1及び図2に示すように、台車5を上方向に移動させながら溶接トーチ3をスライドユニット6により上下方向に揺動させると共に、制御手段20によって溶接トーチ3からのワイヤ送出量を制御することで、溶接トーチ3から斜め下方に向けて送出される溶接ワイヤ2の先端部分2aをI形開先Wb内で板厚方向に往復動させて、溶接金属2Aを順次積層させる。

この間、溶接トーチ3に一体で設けたノズル8から、溶接金属2Aを保護するためのシールドガスがI形開先Wb内に向けて噴射される。

【0031】

ここで、溶接金属2Aの使用量を減らしたり溶接時の入熱を低く抑えたりするべく、I形開先Wbの開先ギャップGを狭くしてある都合上、I形開先Wb内に対するシールドガスの供給量は否応なく制限されているが、溶接トーチ3に装着されたガス受け10がこの溶接トーチ3とともに移動して、積層した溶接金属2Aから溶接トーチ3の上方までの範囲のI形開先Wbを覆うことから、一旦I形開先Wb内に入ったシールドガスの漏出量が少なく抑えられることとなって、シールドに必要なガス量が維持されることとなる。

すなわち、溶接金属2Aに酸化やブローホールなどの欠陥を生じさせることなく立向姿勢での突き合わせアーク溶接を行い得ることとなる。

【0032】

また、この実施例では、溶接トーチ3の上方におけるI形開先Wbを覆うカバー部13を受け本体11に一体で設けているので、スパッタなどの異物がI形開先Wbから飛散するのを阻止し得ることとなる。

さらに、この実施例では、ガス受け10の受け本体11に形成したビード収容部14が、I形開先Wb上に置かれる溶接ビードBを収容するようになっているので、受け本体11と一対の厚板鋼板W,Wとの間に隙間が生じにくくなり、その結果、I形開先Wb内に入ったシールドガスの漏出量がより少なく抑えられることとなる。

【0033】

上記したように、この実施例では、ガス受け10の受け本体11にビード収容部14を形成することで、I形開先Wb内からのシールドガスの漏出量を少なく抑えるようにしているが、他の実施例として、図5に仮想線で示すように、I形開先Wbを形成する一対の厚板鋼板W,Wに跨って接触する耐熱布15をビード収容部14の裏側に貼り付けるようになせば、一対の厚板鋼板W,W間に板厚方向の凹凸があったとしても、受け本体11と一対の厚板鋼板W,Wとの間に生じる隙間を耐熱布15が吸収することとなって、I形開先Wb内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0034】

また、他の実施例として、図6(a)に示すように、ビード収容部14の端部から下方に延出するようにして耐熱布15を取り付ける構成としてもよく、この構成を採用した場合も、耐熱布15をビード収容部14の裏側に貼り付けた場合と同様に、I形開先Wb内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

この際、耐熱布15は、受け本体11に対してねじ16を用いて取り付けたり、図6(b)に示すように、押さえ板17及び受け本体11で挟み込むようにして取り付けたりすることができる。

【0035】

このように、耐熱布15をビード収容部14の端部から下方に延出するようにして取り付ける場合、耐熱布15の下端縁に切れ込み15aを形成するようになせば、耐熱布15の下端縁側が溶接ビードBに倣って、耐熱布15と溶接ビードBとの間に隙間が生じにくくなり、したがって、I形開先Wb内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0036】

上記切れ込み15aの数や形成する箇所については特に限定しないが、耐熱布15の下端縁の一箇所に切れ込み15aを配置する場合には、例えば、図6(a),(b)に示すように、溶接ビードBの稜線に沿う部分に長めの切れ込み15aを形成することが望ましく、一方、耐熱布15の下端縁の複数箇所に切れ込み15aを配置する場合には、例えば、図6(c)に示すように、溶接ビードBの両側に短めの切れ込み15aを対称的に形成することが望ましい。

【0037】

さらに、他の実施例として、耐熱布15をビード収容部14の端部から下方に延出するようにして取り付ける場合において、図6(d)に示すように、耐熱布15の一対の厚板鋼板W,Wとは反対側を向く表面側に薄鋼板(補強体)18を重ねて取り付けた構成としてもよく、この構成を採用すると、ビード収容部14の端部から下方に延出する耐熱布15が適度な剛性を有することとなって、捲くれ上がったり折れたりすることを阻止し得ることとなる。

【0038】

そして、この場合において、薄鋼板18の下端縁に切れ込み18aを形成するようになせば、薄鋼板18とともに耐熱布15の下端縁側が溶接ビードBに倣って、耐熱布15と溶接ビードBとの間に隙間が生じにくくなるので、I形開先Wb内からのシールドガスの漏出量をより一層少なく抑え得ることとなる。

【0039】

上記した実施例では、本発明に係る立向姿勢溶接装置を互いに立向姿勢とした一対の板厚20mm以上の厚板鋼板W,Wの端面Wa,Wa同士を突き合わせアーク溶接するのに用いた場合を示したが、板厚20mm以下の鋼板同士の突き合わせアーク溶接にも当然採用することができる。

本発明に係る立向姿勢溶接装置の構成は、上記した実施例の構成に限定されるものではない。

【符号の説明】

【0040】

1 立向姿勢溶接装置

2 溶接ワイヤ

2a 溶接ワイヤの先端

2A 溶接金属

3 溶接トーチ

5 台車(昇降手段)

6 スライドユニット(昇降手段)

8 ノズル(ガス供給部)

10 ガス受け

11 受け本体

13 カバー部

14 ビード収容部

15 耐熱布

15a 切れ込み

18 薄鋼板(補強体)

20 制御手段

B 溶接ビード

G 開先ギャップ(I形開先の幅)

W 厚板鋼板(鋼板)

Wa 厚板鋼板の端面(鋼板の端面)

Wb I形開先

【特許請求の範囲】

【請求項1】

溶接ワイヤを送出する溶接トーチを備え、この溶接トーチの径よりも狭い幅のI形開先を形成する一対の鋼板の互いに対向する端面同士を突き合わせアーク溶接する立向姿勢溶接装置であって、

上下方向の前記I形開先に沿って前記溶接トーチを移動させる昇降手段と、

前記昇降手段により溶接トーチを上下動させると共に該溶接トーチからのワイヤ送出量を制御することで、前記溶接トーチから送出される溶接ワイヤの先端を前記I形開先内で前記鋼板の板厚方向に往復動させて、前記I形開先内で溶接金属を順次積層させる制御手段と、

前記I形開先の外側から該I形開先内にシールドガスを供給するガス供給部と、

前記溶接トーチに装着されて少なくとも該溶接トーチから積層した溶接金属までのI形開先を覆うガス受けを備えている

ことを特徴とする立向姿勢溶接装置。

【請求項2】

前記ガス受けは、前記溶接トーチの上方におけるI形開先を覆うカバー部を具備している請求項1に記載の立向姿勢溶接装置。

【請求項3】

前記ガス受けは、前記I形開先に置かれる溶接ビードを収容するビード収容部を具備している請求項1又は2に記載の立向姿勢溶接装置。

【請求項4】

前記ガス受けのビード収容部に、前記I形開先を形成する一対の鋼板に跨って接触する耐熱布を設けた請求項3に記載の立向姿勢溶接装置。

【請求項5】

前記耐熱布は、前記ビード収容部の端部から下方に延出して設けてある請求項4に記載の立向姿勢溶接装置。

【請求項1】

溶接ワイヤを送出する溶接トーチを備え、この溶接トーチの径よりも狭い幅のI形開先を形成する一対の鋼板の互いに対向する端面同士を突き合わせアーク溶接する立向姿勢溶接装置であって、

上下方向の前記I形開先に沿って前記溶接トーチを移動させる昇降手段と、

前記昇降手段により溶接トーチを上下動させると共に該溶接トーチからのワイヤ送出量を制御することで、前記溶接トーチから送出される溶接ワイヤの先端を前記I形開先内で前記鋼板の板厚方向に往復動させて、前記I形開先内で溶接金属を順次積層させる制御手段と、

前記I形開先の外側から該I形開先内にシールドガスを供給するガス供給部と、

前記溶接トーチに装着されて少なくとも該溶接トーチから積層した溶接金属までのI形開先を覆うガス受けを備えている

ことを特徴とする立向姿勢溶接装置。

【請求項2】

前記ガス受けは、前記溶接トーチの上方におけるI形開先を覆うカバー部を具備している請求項1に記載の立向姿勢溶接装置。

【請求項3】

前記ガス受けは、前記I形開先に置かれる溶接ビードを収容するビード収容部を具備している請求項1又は2に記載の立向姿勢溶接装置。

【請求項4】

前記ガス受けのビード収容部に、前記I形開先を形成する一対の鋼板に跨って接触する耐熱布を設けた請求項3に記載の立向姿勢溶接装置。

【請求項5】

前記耐熱布は、前記ビード収容部の端部から下方に延出して設けてある請求項4に記載の立向姿勢溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−98356(P2011−98356A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−253044(P2009−253044)

【出願日】平成21年11月4日(2009.11.4)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月4日(2009.11.4)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]