竪型ローラミル

【課題】

竪型ローラミルによる原料粉砕において、原料種類に関係なく高効率な微粉砕を行い、且つミルローラの使用寿命を延長する。

【解決手段】

竪型ローラミルに使用される粉砕ローラ10において、破砕面であるローラ外周面12を、微粉砕が主として行われる主粉砕面12Aと、主破砕面12A以外の破砕面とに区分する。主破砕面12Aは平滑面とし、主破砕面12A以外の破砕面は、ローラ周方向に対して直角または45°超の角度で傾斜したスリット溝11B、若しくはローラ周方向に対して45°以下の角度で傾斜したスクリュー溝11Aが形成された原料移送面12Bとする。

竪型ローラミルによる原料粉砕において、原料種類に関係なく高効率な微粉砕を行い、且つミルローラの使用寿命を延長する。

【解決手段】

竪型ローラミルに使用される粉砕ローラ10において、破砕面であるローラ外周面12を、微粉砕が主として行われる主粉砕面12Aと、主破砕面12A以外の破砕面とに区分する。主破砕面12Aは平滑面とし、主破砕面12A以外の破砕面は、ローラ周方向に対して直角または45°超の角度で傾斜したスリット溝11B、若しくはローラ周方向に対して45°以下の角度で傾斜したスクリュー溝11Aが形成された原料移送面12Bとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭や石油コークスの微粉砕、石灰石のような粉砕微粉がローラ表面に付着しやすい原料の粉砕などに適した万能の竪型ローラミルに関する。

【背景技術】

【0002】

発電用ボイラーとしては、未だに石炭や石油コークスを燃料とするものが多用されている。それは燃料コストが安いこと、発電量の調節が容易なことなどが理由であり、発展途上国である中国等では勿論のこと、我が国でも発電量の相当部分を石炭、石油コークスに依存している。しかしながら、石炭、石油コークスには二酸化炭素の排出量が多いという大きな欠点がある。

【0003】

日本は世界に向かって1990年度の二酸化炭素の排出量の25%を2020年度までに削減すると公約した。この公約は、達成するのに国民、産業界が大きな責務を負担しなければならない極めて困難な数値であるが、公約したからにはその目標に向かって邁進しなくてはならない。そのためには発電用ボイラーで使用される石炭、石油コークスからの二酸化炭素の発生量を抑制することも大変重要な対策となる。

【0004】

すなわち、発電用燃料としての石炭や石油コークスの使用は二酸化炭素の排出量が非常に多いことから、二酸化炭素の排出に関しては諸悪の根源のような評価を受けている。しかしながら、化石燃料の中でも石炭に関して、この使用を直ちに停止することは資源の無い我が国にとって不可能である。少なくとも原子力発電やクリンーな代替エネルギーが準備されるまではその経済性や利便性、埋蔵量が豊富で枯渇し難いことから使用を中止することはできない。

【0005】

従って、これら化石燃料から排出される二酸化炭素量を如何に少なくコントロール出来るかが今後の技術的重要課題であり、この課題解決のために新たな技術開発が行われることが非常に重要なテーマとなる。そして、その一環として考慮に値するのが、ボイラーに供給する石炭、石油コークスの粉砕段階での微粉化、これによる二酸化炭素発生量の低減である。もとより、1台の粉砕ミルで果たす削減効果は微々たるものはあるが、全世界を見ると使用台数は数え切れない程多数あり、これを総合すると莫大な二酸化炭素排出量の削減に貢献することが可能である。先進国、とりわけ技術立国である我が国においては、粉砕ミルでの微粉化に率先して取り組むことが使命であり、責務であると考えられる。

【0006】

本発明者は、早くからこのことに着目して粉砕ミルにおける微粉化対策に取り組み、大きな成果も挙げている。代表的な技術は、特許文献1及び2に記載されたローラ破砕面形状の改良、とりわけスリットローラの開発である。スリットローラは、粉砕ローラの破砕面である外周面に中心線方向(ローラ周方向に直角な方向)のスリット溝を周方向に所定間隔で形成したものである。その使用により、竪型ローラミルの分野では既存ミルに比べ、粉砕物の噛み込み性を改善し、微粉化率の向上を達成した。

【0007】

すなわち、火力発電所の場合、石炭粉砕粒度は現状において200メッシュ通過、75%が平均的であるが、この粉砕粒度を更に小さくし、200メッシュ通過、75%オーバーの微粉が従来ミルに比べ多量に採取出来るようにすることにより、ボイラーでの燃焼効率を向上させ、結果として完全燃焼を可能とし、二酸化炭素の排出量の減少に貢献することに成功した。

【0008】

また、製鐵所の高炉で銑鉄が生産されるが、鉄鉱石を還元、溶解するために多量のコークス還元ガスが生成使用されるが、コークスは高価な粘結炭から生産されるので非常に高価であり、その使用量を低減するために高炉羽口より安価な微粉炭を吹き込んでコークス消費量を減少させ銑鉄生産コストを低減している。

【0009】

本発明者が開発したスリットローラは、高炉微粉炭吹き込み設備にも多数採用されており、コスト低減に大きく貢献している。某製鉄所においては、そのコスト低減効果は年間6〜7億円にも達していると言われている。200メッシュを含む200メッシュ以下の微粉の生産量が従来ミルに比べ約20%以上増加することにより高炉燃焼効率が上昇し、より一層のコークス消費量の低減に貢献する。コークス消費量の低減は、換言すればコークス生産時に発生する二酸化炭素を削減することにもつながり、その削減に対して多大な貢献を果たす。

【0010】

発電用ボイラーにおける石炭粉砕機としては、竪型ローラミルが多用されている。竪型ローラミルは、水平回転する1個の駆動テーブルと、その回転中心線を包囲するように駆動テーブル上に配置された複数個の粉砕ローラとにより構成されており、ミル中央からテーブル中心部上に供給された石炭が遠心力により外方へ搬送され、ローラとテーブル間に噛み込まれることにより、石炭を次々と粉砕して行く。粉砕された石炭は搬送気流により上方に気流搬送され分級機により分級され、必要とする粒度の石炭が捕捉されて後段へ搬送され、それより大きい粒度の石炭は再度ミル内部に返送される。

【0011】

石炭粉砕用竪型ローラミルは、粉砕ローラの形状が台錘形型で、回転テーブル上面の環状破砕部が水平面であるロッシェミルタイプと、粉砕ローラの外周面が回転方向に直角な面内で外周側に凸の方向に湾曲し、回転テーブルの上面にその粉砕ローラの外周面が嵌合する断面弧状の環状溝が形成されたタイヤ型タイプとに大別される。タイヤ型粉砕ローラは、更にその最大直径Dとタイヤ破砕面の回転方向に直角な面における曲率半径Rとの比率が4.3以上の凸型タイヤ、4.3未満の偏平型タイヤとに2分される。市販されているタイヤ型ローラのD/Rを本発明者が調査したところ、前者の凸型タイヤの平均的なD/Rは4.5〜5.0であり、後者の偏平型タイヤの平均的なD/Rは3.8〜4.1の範囲にあったことから、両者の分岐点としてD/R=4.3は妥当である。

【0012】

スリットローラとは別に、本発明者はスクリューローラの研究も続けている。スクリューローラとは、ローラ周方向に対して傾斜した複数のスクリュー溝(螺旋溝)をローラ外周面に並列的に設けたものである(特許文献3、4)。ローラ軸と平行な方向(ローラ周方向に直角な方向)のスリット溝は、原料の噛み込み性能には優れているが、外部に飛散させる能力が著しく高い。一方、ローラ軸と直角な方向(ローラ周方向)の円周溝では、粉砕原料の噛み込み性能が得られない。これらに対し、スリット溝をスクリュー状とし、粉砕原料をテーブル中心側に掻き戻す方向に形成するならば、ローラとテーブルとの間に形成される粉砕空間において粉砕原料の挿入量が増加して、同じローラクリアランスの場合にもローラとの接触摩擦力が増大し、火力発電所における低負荷操業時等におけるミル振動が効果的に防止されることを期待できる。

【0013】

しかしながら、竪型粉砕ローラの粉砕面全面に噛み込み性を向上させるスリット溝を形成した粉砕ローラにも、粉砕原料の移送性に優れたスクリュー溝を形成した粉砕ローラにも共通する課題の存在することが、本発明者による長年の経験、実験研究などから判明している。

【0014】

すなわち、スリット溝付きローラの場合もスクリュー溝付きローラの場合も、高硬度を持つ粉砕原料に関しては、極度の磨耗発生により、それが持つ優れた付加価値の有効利用を100%発揮できない状況が生じ、その解決方法を本発明者は模索し続けていた。これさえ、解決できればスリット溝付き粉砕ローラ、スクリュー溝付き粉砕ローラは如何なる粉砕材料、即ち発火性材料を除き、高硬度材料、高水分含有材料、付着、凝着性材料の総ての材料に対しても、その粉砕性の真価を如何無く発揮できる性能を持った竪型ミルローラの完成形を達成できるものである。

【0015】

そこで、本発明者は基本に立ち返り、既存の粉砕ローラが果している真の機能、作用を解明し、根本的に新たな破砕面の開発を行うことにした。そのために、本発明者は先ずスリット溝付きローラ及びスクリュー溝付きローラに共通する問題点を究明した。その結果、ローラ周方向及びローラ軸方向に関する次の2つの問題点が浮かび上がった。

【0016】

第1の問題点は、粉砕ローラ破砕面のローラ周方向(回転方向)における磨耗形態に関する問題である。詳細は以下のとりおである。硬い材料を粉砕する場合にスリット溝が早期磨耗を生じ易い大きな欠点が生じた。すなわち、従来はローラ破砕面の全体にスリット溝を形成していた。このような粉砕ローラにおいて、柔らかい原料を粉砕した場合には、スリット溝を形成する軟質リブの磨耗が徐々に進行し、スリット溝が形成され始め、軟質リブ間に介在する耐摩耗硬化金属が歯車状に現出する。しかし、粉砕原料が柔らかいので、現出した硬化金属のエッジは磨耗を受けずにほぼ直角を保持し、その結果、優れた噛み込み性と耐摩耗性とを示して長期間に亘り、それらの効果や寿命を維持し満足した使用結果を与える。このように柔らかい原料を粉砕する場合には、スリット溝やスクリュー溝をローラ破砕面の全面に形成しても、その効果を如何なく発揮すること事が出来た。

【0017】

例えばHGIが45以上を持つ石炭粉砕の場合や高炉スラグのスラグ粉砕においては、生産性の向上と長寿命化とに著しい効果を如何なく発揮することが出来た。

【0018】

それに反し、非常に硬い粉砕原料を粉砕する場合、スリット溝を形成する柔らかいリブは早期に磨耗を生じて、短い期間で耐磨耗金属が歯車状に現れ、その耐摩耗性金属のコーナー部は硬い原料を効率的に粉砕して粉砕効率を向上させる反面、硬い原料により極端な磨耗を受けて鋭角な歯車形状が早期に山形形状に変化して行き、次第に粉砕効率が失われると同時に、極端な磨耗を発生して短期間で交換を強いる現象が発生した。その磨耗速度は、既存の円周巻き付け肉盛りローラに比べ極端に短い。

【0019】

例えばセメント工場で使用されるセメント原料粉砕ローラの場合には、単位時間当たりの生産量は約20%以上向上したが、寿命は既存の肉盛りローラの寿命に比べ半分以下となった。また非常に高硬度の珪石やセラミックス、風化していない高炉スラグ、アッシュを多量に含有している低品位炭などを粉砕する場合にも磨耗速度が極端に増大した。

【0020】

これらの現象から、本発明者はスリット溝付きローラやスクリュー溝付きローラの使用寿命は、採用した耐摩耗性金属の耐摩耗性にのみ依存するのではなく、粉砕する粉砕面の形状にも大きく依存していると判断した。ある一例として数値解析を行った結果、同じ耐摩耗性を持つ硬化金属に関して、タイヤ型ローラで円周巻き付け肉盛りされた平滑破砕面の場合に比べ、スリット溝付きローラにおける歯車形状のエッジ部が受ける面圧は約3倍に上昇する事が判明した。

【0021】

一般に、磨耗はその磨耗面が受ける面圧のべき乗に比例すると言われているので、エッジが受ける磨耗は平滑面に比べ面圧の2〜4倍以上の磨耗を受けることが推測される。従って、硬い粉砕原料を粉砕する場合においても、スリット溝の高効率粉砕が発揮され、しかも同一耐摩耗性金属を使用した場合でも平滑破砕面と同程度の寿命が確保できる新しい破砕面を開発する必要性が急務とされる。

【0022】

第2の問題点は、粉砕ローラ破砕面のローラ軸方向における磨耗形態に関する問題である。すなわち、粉砕ローラの磨耗形状を詳細に観察すると、粉砕効率が低下して交換される段階における台形型ローラ破砕面に関しては、太径側に深い磨耗溝が発生し、小径側はさして磨耗が発生していない形状を示した。タイヤ型ローラで曲率が小さい凸型ローラ(D/R=5)では、台形型ローラと同じく、主に太径側に最大磨耗が発生する傾向を示し、タイヤ型ローラで曲率が大きい偏平型ローラ(D/R=4)に関しては、小径側でより最大磨耗を発生する傾向を示した。

【0023】

最大磨耗を発生する破砕部は、全ローラ破砕面の内で最も粉砕に寄与している部分であり、粉砕仕事量が最大の領域であり、この領域で微粉砕が主として行われていると判断できる。それ以外の破砕面は、当然微粉の粉砕も行っているが、磨耗が少ないことからむしろ微粉砕を行うのではなく、回転テーブルの中央に供給された粉砕原料を遠心力とともに主粉砕面へ送り込む役割を果たす移送面であると想定された。この移送破砕面は、最初に原料を噛み込む部分であり、大きな粒度を持つ原料を砕く働きが大きな目的でもあるが、この移送破砕面における原料移送性を何らかの手段で促進すれば、微粉の粉砕性は格段に向上させることができると推測された。スリット溝を開発した段階では主として噛み込み性ばかりに重点を置いていたが、石灰石のよう付着性物質の粉砕において、ローラに付着を発生させないで有効粉砕する方法に効果があるスクリュー溝を開発して以後、破砕面における原料移送性の重大性に気が付いた。

【0024】

理論的にローラ破砕面は、主として微粉砕を行う領域の主粉砕面と、原料を主粉砕面に送り込む領域の移送面との2つの破砕面から構成されていると考えられた。個々の破砕面毎に役割分担をより明確化することにより、如何なる種類の原料であろうとも確実に主粉砕面に原料を安定確実に移送できる。このことは、粉砕に要する無駄なエネルギーの浪費を減少させ、粉砕操業をより効率的に行える破砕面の設計を可能にし、主粉砕面の磨耗対策にもなることを、過去から現在に至る永年の経験と試行錯誤に基づき認識することが出来た。

【0025】

このように、破砕面の重要な役割の一つは原料の移送性である。現状の平滑面ローラにおいては、実際のところ、その役割を果たしていないことが判明した。硬い粉砕原料や水分の多い粉砕原料を粉砕する場合、破砕面が平滑面であることから、噛み込み性と移送性とに劣り、ローラがスリップを発生して粉砕機自体に大きな振動を発生させて操業を困難にし、その結果として、微粉の生産量が低下する。ローラのスリップや振動を抑制する為、ローラに対して過大な面圧を付加すると、ミルの軸電流が増加して大きな電力ロスを発生させる。

【先行技術文献】

【特許文献】

【0026】

【特許文献1】特許第1618574号公報

【特許文献2】特許第2863768号公報

【特許文献3】実開昭63−111939号明細書

【特許文献4】国際公開WO2009/157335号明細書

【発明の概要】

【発明が解決しようとする課題】

【0027】

本発明の目的は、粉砕ローラ破砕面の周方向及び軸方向における問題を共に解決し、優れた粉砕能力を長期間維持し得る高性能で経済性に優れた竪型ローラミルを提供することにある。

【課題を解決するための手段】

【0028】

理論的に考察して、微粉の生産性に最も重要な役割を果たす粉砕面は主破砕面である。微粉の粉砕作用をより効果的にするためには主破砕面にスリット溝やスクリュー溝等の余分な溝が存在しない方が、有効破砕面積を増加させることにより微粉の粉砕効率が向上することは自明である。主粉砕面を平滑面に変えることが出来れば、当然、歯車形状の硬化金属エッジに過酷な摩耗を受ける特異現象が消失して、平滑面と同じように長寿命化が成就され、微粉生産量の増加を加味すれば一挙両得になる。これこそが完全な解決方法を提供する第一歩である。

【0029】

しかし、主粉砕面を平滑面に変化させただけでは微粉の粉砕量の向上効果を得ることが出来ない。主粉砕面に対して連続して粉砕原料が安定供給されなければ、微粉の生産性を向上することが困難になる。従って、主粉砕面以外の破砕面の補完作用が必要となり、その作用として如何なる種類の原料であろうとも確実に主粉砕面へ送り込む移送性がその補完作用として求められるのである。

【0030】

粉砕面に多量の原料が送り込まれると、当然ローラとテーブル間に形成される破砕室において原料層厚が厚くなり、原料同士の摩砕作用が顕著になり、微粉の生産性は向上する。ローラに対する負荷面圧が一定の場合、噛み込み量が増加すれば層厚が増加し、その結果、仕事量が増加するためにミルの軸電流は増加するが、微粉の粉砕量も増加するので、得ようとしたい粒度の微粉採取量で使用電力量を除して得られる電力原単位で比較すれば分母が大きくなればなる程、電力原単位が低下して省エネルギーに貢献するようになる。ローラ破砕面積と電力消費量との相関性について言えば、ローラの表面積が増加すると、摩擦抵抗が増加することになり、電力量も増加する傾向があるので、主粉砕面は100%の平滑面が必要であるので接触面積の減少は出来ないが、移送面は粉砕を主として行わないので溝を形成して接触面積を減少させる事が可能である。

【0031】

竪型ローラミルにおいて、粉砕ローラは一つの破砕面で微粉を主として粉砕する主粉砕面と、粉砕原料を主粉砕面に移送する破砕面との2つの役割に分担して考えると、ローラの粉砕機能を非常に理解し易くなる。一例として、台形型ローラに関して考察する。微粉の粉砕を主として行う主粉砕面は太径側に位置しており、小径側はあくまで原料を太径側に移送する破砕面として明白に粉砕域を2つに分けて説明できる。本来、粉砕作用はこのように明白に分けて行われているのでは無い。竪型ローラミルに関して、粉砕原料はミル中央から供給され、テーブル回転による遠心力でテーブル外方に追いやられ、その間において粗粒の原料がローラとテーブル間との間隙に噛み込まれテーブル外方に移行して行くに連れて、粗粒が細粒へと粉砕が段階的に進行するものである。当然、小径側においても微粉砕は行われているが、その頻度が太径側において非常に高く、小径側では粗粒の噛み込みが主として行われ、徐々に細粒に粉砕されつつ太径側に移送され、主粉砕域において微粉の粉砕が主として行われているのである。その証拠として、最も粉砕作用が激しい太径側の破砕面が極端な磨耗域を現出しており、小径側はさして磨耗の進行が見られないのが現実である。

【0032】

これらの事実、検証から、本発明者は一つのローラ破砕面の中に微粉の粉砕を主として行う主粉砕面と、原料を主粉砕面に確実、安定的に送り込む原料移送面とがお互いに共存し、どちらが欠けても有効な粉砕効果が得られないことを理論的に、また経験的に導き出した。

【0033】

また、付着性の少ない原料粉砕においては、噛み込み性を向上させるローラ軸と平行か45度までの角度を持つスリット溝が有効であり、付着性が顕著な原料粉砕においては、ローラへの付着を減少させ、移送性を向上させる45度以上85度までの角度を持つスクリュー溝が有効であり、2種類の溝を含めることにより、総ての粉砕原料に対する粉砕性の向上が確立されることを粉砕実験により実証した。

【0034】

本発明の竪型ローラミルはかかる知見を基礎として開発された画期的な粉砕機であって、回転テーブルの回転中心線を包囲するように回転テーブル上に複数個の粉砕ローラが配置された竪型ローラミルにおいて、前記粉砕ローラの破砕面が微粉砕を主として行う主粉砕面と主破砕面以外の破砕面とからなり、主破砕面は平滑面とされ、主破砕面以外の破砕面にはローラ周方向に対して直角または45°超の角度で傾斜したスリット溝、若しくはローラ周方向に対して45°以下の角度で傾斜したスクリュー溝が形成され、前記回転テーブルにおいて前記粉砕ローラと対向する環状破砕部は、表面全体が平滑な破砕面とされるか、その表面全体に回転方向に直角なスリット溝を形成された、ハイブリッド破砕面構造の粉砕ローラを有する竪型ローラミルである。

【0035】

粉砕ローラの破砕面の機能から判断して、主粉砕面については平滑面で構成して微粉の粉砕量を向上させ、また摩耗を減少させる。主粉砕面以外の破砕面に関しては、粉砕原料に付着性が少ない場合、その破砕面に噛み込み性を向上させるローラ周方向に対して大角度のスリット溝か、若しくは移送性を向上させるローラ周方向に近い角度のスクリュー溝を形成する。粉砕原料が付着性物質である場合には、ローラ軸に対して45度以上85度以下(ローラ周方向に対して5度以上45度以下)の角度で傾斜するスクリュー溝を限定的に形成する。その理由は、溝角度がローラ軸と平行か若しくは45度未満の角度では、噛み込み性が発揮され、ローラ表面に付着や転着を発生させ粉砕操業を困難にするので、噛み込み性が少なく移送性を発揮する溝角度が望ましく、具体的には45度と85度の間、特にその平均角度である60〜70度がスクリュー溝角度として望ましい。

【0036】

実際に主粉砕面を平滑面に形成する方法として、台形型ローラでは、破砕面がローラ軸方向で平坦なので、主粉砕面と移送面とを明確に区分して作成できるが、タイヤ型ローラではタイヤのRが大きい扁平型ローラの主粉砕面は小径側に存在し、タイヤ型ローラでタイヤのRが小さい凸型ローラでは、タイヤ中央側(大径側)に主粉砕面が存在する傾向がある。しかし、タイヤ型ローラに関しては、主粉砕面がローラ軸方向で湾曲した湾曲面内に存在しているため、その主粉砕面を平坦面に工作することが台形型ローラに比べ困難になる。

【0037】

従って、タイヤ型ローラの場合は、主粉砕面に相当する領域にはスリット溝の深さを他の部分より浅くすることにより、その浅くなった溝に粉砕原料が充填されて、平滑面が形成されるように、溝面積自体も有効破砕面積に加算して設計するか、もしくは全破砕面に予めスリット溝を形成しておいてから、主粉砕面の領域に相当する部分のスリット溝を溶接肉盛りで埋めてしまうことにより平滑面を形成する方法がある。この手法は総ての形状の粉砕ローラにもあてはめることが出来る。

【発明の効果】

【0038】

本発明の竪型ローラミルは、世界的に見ても新規な粉砕理論に基づき、最も磨耗を受ける粉砕ローラの主粉砕面を限定的に平滑面にすることにより、スリット溝特有の極端な磨耗発生を回避でき、少なくとも平滑面が受ける磨耗と同一水準に改善出来ることと、更に有効破砕面積を100%に出来ることから、微粉の生産量の向上にも貢献できる。

【0039】

粉砕機の電力消費量に関しては、破砕面の機能分担により、原料移送面の表面積を減少させて平滑面ローラに比べ接触面積を減少させることにより無駄に消費していた電力を減少することが可能である。

【0040】

破砕面形状に関し、長年、研究を継続してきた本発明者にとって、スリット溝とスクリュー溝の2形態を含めた包括的な破砕面技術の完成形を確立することは一つの最終目標であり、なかでも特にスクリュー溝の作用効果をより一層高めることにより、実用界では見られないほどのさらなる優れた作用効果をもたらす破砕面形状の完成形を開発することに成功した。その結果が上記の画期的な破砕面形態である。

【図面の簡単な説明】

【0041】

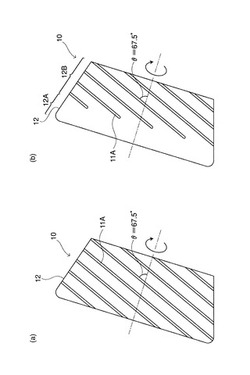

【図1】本発明の竪型ローラミルにおける粉砕ローラを台形型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図2】本発明の竪型ローラミルにおける粉砕ローラを、別の台形型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図3】本発明の竪型ローラミルにおける粉砕ローラを、タイヤ凸型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図4】本発明の竪型ローラミルにおける粉砕ローラを、別のタイヤ凸型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図5】本発明の竪型ローラミルにおける粉砕ローラを、タイヤ扁平型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図6】実験用小型粉砕機の構成図である。

【図7】テーブル溝形状を示す縦断側面図である。

【発明を実施するための形態】

【0042】

以下に本発明の実施形態を図面に基づいて説明する。

【0043】

図1〜図5に示した竪型ミルローラは、いずれも竪型ローラミルに使用される粉砕ローラである。

【0044】

図1に示した竪型ミルローラは、ロッシェミルと称される竪型ローラミルに使用される台形型ローラ10である。図1(a)に示した台形型ローラ10は従来ミルローラ(以下、単に従来ローラという)で、外周面12の全体に複数条のスクリュー溝11Aがローラ軸方向に等間隔で形成されている。スクリュー溝11Aの傾斜方向は、回転に伴って粉砕原料を外周側へ積極的に移送する原料排出方向であり、その傾斜角度は、ここではローラ軸に対する傾斜角度θで表して67.5°、ローラ周方向に対する傾斜角度では22.5°とされている。

【0045】

一方、図1(b)に示した台形型ローラ10は、外周面12が大径側の主破砕面12Aと、それ以外の部分とに大別された本発明ミルローラ(以下、単に本発明ローラという)である。主破砕面12Aは表面が平滑である。主破砕面12A以外の部分には、複数条のスクリュー溝11Aがローラ軸方向に等間隔で形成されている。スクリュー溝11Aの傾斜方向は、回転に伴って粉砕原料を外周側へ積極的に移送して主破砕面12Aに送り込む原料排出方向であり、その傾斜角度は、ここではローラ軸に対する傾斜角度θで表して67.5°、ローラ周方向に対する傾斜角度では22.5°とされている。

【0046】

すなわち、ここにおける台形型ローラ10の外周面12は、大径側の平滑な主破砕面12Aと、小径側にあって原料排出方向のスクリュー溝11Aが設けられた原料移送面12Bとからなるのである。

【0047】

主破砕面12Aとは、ここではローラ外周面12の最大磨耗量の2/3以上の磨耗を生じる領域と定義しており、主破砕面12Aのローラの軸方向長さ、すなわち主破砕面12Aの横幅は、台形型ローラでは通常はローラ全幅の約30〜40%となる。

【0048】

図2に示した竪型ミルローラは、図1に示した竪型ミルローラと同様に、ロッシェミルと称される竪型ローラミルに使用される台形型ローラ10である。図2(a)に示した台形型ローラ10は従来ローラで、外周面の全体に複数条のローラ周方向に直角なスリット溝11Bがローラ周方向に等間隔で形成されている。これに対し、図2(b)に示した台形型ローラ10は、外周面12が大径側の主破砕面12Aと、それ以外の部分、すなわち複数条のローラ周方向に直角なスリット溝11Bがローラ周方向に等間隔で形成された原料噛み込み面12Cとに大別されている。

【0049】

図3に示した竪型ミルローラは、タイヤ型ローラで曲率が小さい凸型ローラ20(D/R=5)である。図3(a)に示したタイヤ凸型ローラ20は従来ローラで、外周面22の全体に複数条のスクリュー溝21Aがローラ軸方向に等間隔で形成されている。スクリュー溝21Aの傾斜方向は、回転に伴って粉砕原料を外周側へ積極的に移送する原料排出方向であり、その傾斜角度は、ここではローラ軸に対する傾斜角度θで表して45°、ローラ周方向に対する傾斜角度でも45°とされている。

【0050】

一方、図3(b)に示したタイヤ凸型ローラ20は、外周面22が大径側、すなわち中央部の平滑な主破砕面22Aと、原料排出方向のスクリュー溝21Aがローラ軸方向に等間隔で形成された両側(小径側)の原料移送面22B,22Bとからなる本発明ローラである。スクリュー溝21Aの傾斜角度は、ここではローラ軸に対する傾斜角度θで表して45°、ローラ周方向に対する傾斜角度でも45°とされている。

【0051】

図4に示した竪型ミルローラは、図3に示した竪型ミルローラと同様に、タイヤ凸型ローラ20(D/R=5)である。図4(a)に示した台形型ローラ10は従来ローラで、外周面22の全体に、図4に示した竪型ミルローラとは逆に、原料掻き戻し方向のスリット溝21Bがローラ周方向に等間隔で形成されている。これに対し、図4(b)に示したタイヤ凸型ローラ20は、外周面22が中央部の平滑な主破砕面22Aと、原料掻き戻し方向のスリット溝21Bがローラ周方向に等間隔で形成された両側(小径側)の原料移送面22B,22Bとからなる本発明ローラである。スクリュー溝21Aの傾斜角度は、ここではローラ軸に対する傾斜角度θで表して45°、ローラ周方向に対する傾斜角度でも45°とされている。

【0052】

図5に示した竪型ミルローラは、タイヤ型ローラで曲率が大きい扁平型ローラ30(D/R=4)である。図5(a)に示したタイヤ扁平型ローラ30は従来ローラで、外周面32の全体に複数条のスクリュー溝31Aがローラ軸方向に等間隔で形成されている。スクリュー溝31Aの傾斜方向は、回転に伴って粉砕原料を中心側へ掻き戻す方向であり、その傾斜角度は、ここではローラ軸に対する傾斜角度θで表して67.5°、ローラ周方向に対する傾斜角度では22.5°とされている。

【0053】

一方、図5(b)に示したタイヤ扁平型ローラ30は、外周面32が小径側、すなわち両側部の平滑な主破砕面32A,32Aと、原料掻き戻し方向のスクリュー溝31がローラ軸方向に等間隔で形成された中央部の原料移送面32Bとからなる本発明ローラである。スクリュー溝31の傾斜角度は、ここではローラ軸に対する傾斜角度θで表して67.5°、ローラ周方向に対する傾斜角度では22.5°とされている。

【0054】

図3〜図5に示したタイヤ型ローラの特徴は、左右反転して2回使用できることである。特に、図5に示したタイヤ扁平型ローラ30は、側方小径寄りで粉砕が行われるので、左右反転2回使用が一般的である。個々の使用では、片側の主破砕面32Aと、原料移送面32Bの一部32B’とで破砕が行われる。片側の主破砕面32Aの横幅は通常はローラ全幅の15〜20%で、合計では台形型ローラと同じローラ全幅の約30〜40%となる。

【0055】

これに対し、図3及び図4に示したタイヤ凸型ローラ20は、中央大径寄りで粉砕が行われるので、反転できない場合が多い。すなわち、個々の使用では、専ら主破砕面22Aと片側の原料移送面22Bとで破砕が行われ、反転使用の場合、主破砕面22Aがオーバーラップし、この部分の磨耗が極端に進行するため、反転使用が困難となるのである。ここにおける主破砕面22Aの横幅は、他のローラと同じく通常はローラ全幅の約30〜40%となる。

【実施例】

【0056】

〔実験装置〕

本発明の有効性を調査するために、竪型ローラミルの一種である台形型ローラを持つロッシェミルに類似した実験用の小型粉砕機を作製した。この粉砕機は、図6に示すように、ベース部材である水平回転テーブル1の外周部表面に粉砕ローラ2が対向する構造とした。粉砕ローラ2は円錐台形状の竪型ローラであり、太径側を外周側に小径側を中心側に向け、テーブル1との対抗面が水平となるように傾斜配置されている。実験機であるためにローラ個数は1個とした。

【0057】

この粉砕ローラ2の外周面には複数のスクリュー溝7が設けられている。複数のスクリュー溝7は、回転に伴って粉砕原料を回転中心部から外周側へ排出し、回転テーブル1と粉砕ローラ2とで形成される粉砕室に送り込む。

【0058】

回転テーブル1においては、粉砕ローラ2と対向する外周部が環状の破砕部3となり、環状の破砕部3は、試験機であるために、テーブル本体4に対して脱着可能にした。破砕部3としては、表面が平滑な物、表面にテーブル回転方向と直角に成るスリット溝、あるいは石灰石を送り込む方向に対する直角溝のエッジが60度鋭角を保持する角度を取り付けた溝(特開2009−142809号公報)の脱着可能な互換テーブルを用意した。破砕部3とのクリアランスを任意に調節できるように、粉砕ローラ2はその支持機構5に対して回転自在かつ昇降自在に取り付けられている。粉砕原料に所定の加圧力を付加するために、粉砕ローラ2はスプリングにより、破砕部3へ押し付けられる方向へ付勢されている。

【0059】

回転テーブル1の回転により、回転テーブル1と粉砕ローラ2は、相対的な旋回運動を行う。本実験ではローラ自体が持つ粉砕性能を確認にするために、粉砕された原料のエアーによる分級装置を設置していない。従って、粉砕された原料はローラが持つ排出能力とテーブル回転の遠心力とにより回転テーブル内部から外部へ排出されるので回転テーブルの外側に排出石灰石を完全に捕集出来る捕集用容器8を設備した。

【0060】

ロッシェミル小型試験機は、そのテーブル4を取り外すことによりタイヤ型テーブルも取り付け出来るように設計した。当然、支持機構5に取り付けられている粉砕ローラも、タイヤ型粉砕ローラに交換できるようにした。1台の試験機によりすべてのローラ、テーブルの試験が可能なように設計した。試験機の更なる詳細は後で説明する。

【0061】

〔粉砕原料〕

粉砕ローラの破砕面を主粉砕面と原料移送面の2つに分けて考えた粉砕ローラを実際に使用した場合、微粉の粉砕量が、従来のスリット溝やスクリュー溝を破砕面全体に形成した場合に比べ増加するか否かに関し、小型粉砕試験機を使用して解明した。その確認実験に使用する粉砕原料としては

1)付着性、凝着性が大きい石灰石

2)付着性、凝着性が石灰石に比べ少ない石炭

の2種類を選択した。

【0062】

〔石灰石の粉砕実験〕

石灰石を粉砕する場合には、石灰石がローラ表面に付着、転着するのを防止するためにスクリュー溝を形成することにした。スクリュー溝はローラ軸に対して45度以上85度以下の角度範囲の中からその中間の67.5度を選択した。45度までのスリット溝を石灰石の粉砕に使用すると、スリット溝は原料を掻き上げる能力に優れ、その結果ローラ表面に石灰石の付着、転着を発生して粉砕操業を困難にすることが既に判明しているので、45度以上の角度を持つスクリュー溝を形成することにした。特に45度以上のスクリュー溝は原料を掻き上げる性能が減少して、原料を送り込む移送性に優れ、その角度が大きくなるにつれて移送性がより向上し、石灰石のローラ表面への転着、付着を減少させる性質がある。特に、斜め勾配の大きな67.5度が最も優れた傾斜角度と想定された。

【0063】

実験に採用したローラ形状は、図1に示した台形型ローラと、図5に示したタイヤ扁平型タイヤローラ(D/R=4)の2種類を選択した。溝に関しては、ローラ破砕面全面にスクリュー溝が形成された場合〔図1(a)、図5(a)〕と、主粉砕面が平滑面で残りの部分にスクリュー溝が形成された場合〔図1(b)、図5(b)〕とを選択した。各ローラについて、200メッシュアンダーの微粉粉砕量と本粉砕試験機の消費電力量の差異を測定し、電力原単位の比較を行うことにより両破砕面の有効性を比較した。

【0064】

本比較試験に採用した回転テーブルのスリット溝形状を図6及び図7に示した。本溝形状は特開2009−142809号公報により提示した石灰石粉砕に適するテーブル破砕面形状の一つである。台形型ローラとタイヤ扁平型ローラの寸法、粉砕条件を以下に集約した。

【0065】

ローラ寸法:

台形型ローラ 太径:200mm、小径:170mm、

幅57mm

タイヤ扁平型ローラ(D/R=4)

太径:200mm、タイヤR:50mm、

幅74mm

【0066】

テーブル外径:

台形型ローラ用 外径:410mm、内径:280mm、

タイヤ扁平型ローラ用 外径:420mm、内径:220mm、

溝R:60mm

【0067】

周速度: 30RPM(左方向回転)

ローラ加圧: 23.5kg

ローラとテーブルとのクリアランス: 0mm

試験時間: 30分間

石灰石供給量: +/−1500g/30分間

石灰石供給方法: 連続供給スクリューフィーダー方式

温度、湿度: 12〜18℃、60〜89%

【0068】

試験に使用した石灰石

粒径: 1〜3mm

粒度分布(30分間乾燥後の測定値)

10メッシュ以上 46.0g

16メッシュ以上 44.0g

30メッシュ以上 9.0g

60メッシュ以上 Tr

P 0.5g

【0069】

上記実験用粉砕機において、テーブル外周への石灰石排出量、テーブル内石灰石残量、及び200メュシュ通過、―235メッシュアンダーの粒子が全粉砕量に占める重量割合を調査した。本実験では便宜上、粉砕ローラ1個でしか粉砕しておらず、実機では2〜4個のローラが使用され、微粉を捕集する為の分級装置が設置されているので、実機で得られる微粉粉砕量とは異なる数値を示すが、同一試験機を使用するので、得られる傾向は信憑性の高いものとなる。

【0070】

粒度測定では、30分間の粉砕試験終了後、テーブルから捕集器8に排出された全量の石灰石を正確にかき集め、またテーブル内に残存した石灰石も同様に正確に捕集した。それぞれ捕集した石灰石の重量を測定した後、捕集した石灰石の任意の箇所から粒度測定用として3試料を採取した。粒度測定結果は正確性を確保するために3資料の平均値を採用した。

【0071】

小型粉砕試験機の消費電力測定を行った。使用した電力測定器は日置電機株式会社製の「クランプオンパワーハイテスタ3168」である。消費電力量は1秒単位で測定された数値の平均値であり、本実験では30分間の平均値が測定された。本小型実験用粉砕機は3相220Vで消費電力は750W/Hである。消費電力量を測定した理由は次のとおりである。石灰石のミルへの供給をスクリューフィーダーで行っているが、しばしば閉塞を発生して定量切り出しに変量を発生した。供給量に差異があると、200メッシュアンダーの微粉粉砕量の単なる比較では正確を期することが出来ないので、各試験粉砕における消費電力量を測定し、そのとき得られた200メッシュアンダーの微粉粉砕量で除した電力原単位で比較することにより、正確性を保持した。

【0072】

粉砕試験時間の30分間内で200メッシュアンダー分の全粉砕量を測定すると共に、その粉砕に要した消費電力量(Wh)を測定し、測定された消費電力量を200メッシュアンダーの全粉砕量で除した数値を電力原単位として、ローラとテーブルの破砕面の様々な組合せについて求め、比較した。

【0073】

〔比較試験結果〕

粉砕ローラが台形型ローラの場合の結果を表1に示す。

【0074】

【表1】

【0075】

試験験番号(1)は破砕面の全体に67.5度排出方向のスクリュー溝を形成した図1(a)のローラ(有効破砕面積85%)と、直角スリット斜め60度鋭角エッジ溝付きテーブルとの組み合わせである。試験番号(2)は大径側の主粉砕面を平滑面とし、小径側の他の破砕面にのみスクリュー溝を設けた図1(b)のローラ(有効破砕面積89%)を使用した以外は試験番号(1)と同じである。試験ローラの全幅57mmのうち、主粉砕面としての平滑面の幅は20mm(全幅の約35%)に設定した。残りの部分はスクリュー溝とした。この両者の200メッシュアンダー量、及び電力原単位を比較した。

【0076】

表1は台形型ローラの全破砕面にスクリュー溝を形成した場合(1)と、主粉砕面が平滑面であり、それ以外の破砕面がスクリュー溝の場合(2)との200メッシュアンダー量及び電力原単位の比較(ローラ加圧力は23.5kg一定)である。

【0077】

(1)では石灰石投入量が(2)に比べ多くなったためか、消費有効電力量が幾分増加傾向を示した。しかし、200メッシュアンダーの微粉粉砕量は僅かではあるが、(2)の方が増加した。従って、電力原単位で比較すると(2)の方が(1)に比べ約7%省エネルギーを達成した。極端な差異はないものの、(2)のローラ破砕面を主粉砕部と移送部との2種類に分けて製作する方が、破砕面の全体にスクリュー溝を形成する場合に比べ200メッシュアンダーの微粉粉砕量は向上し、電力原単位が低下す傾向のあることが判明した。

【0078】

粉砕ローラがタイヤ扁平型ローラ(D/R=4)の場合の結果を表2に示す。扁平型ローラを選択した理由は次のとおりである。本ローラの主粉砕面は小径側に存在し、同一テーブル回転速度で比較するならば、凸型ローラに比べ時間当たりの粉砕量が少なく、微粉の粉砕量も少なくなる。従って、微粉の粉砕量が少ない状況下で差異が生じるならば、本発明の信ぴょう性が高くなると考えた。また、小径側が主粉砕面になるこことから、破砕面の形成が容易であったことも選択した理由の一つである。

【0079】

【表2】

【0080】

試験番号(1)は全破砕面にスクリュー溝を67.5度の角度で掻き戻し方向に取り付けた図5(a)のローラ(有効破砕面積81%)と、直角スリット斜め鋭角溝を持つテーブルとの組み合わせである。試験番号(2)は両側の小径面に同じ幅の平滑面を形成し、その内側に67.5度の掻き戻し方向のスクリュー溝を形成した図5(b)のローラ(有効破砕面積92%)を使用した以外、試験番号(1)と同じ組合せである。試験番号(2)においては、ローラ全幅74mmのうち、主粉砕面としての平滑面は25mm幅(12.5mm幅+12.5mm幅で、全幅の約34%)に設定した。

【0081】

表2はタイヤ扁平型ローラ(D/R=4)の破砕面全体に67.5度のスクリュー溝を形成した場合と、同ローラの主粉砕面である平滑面を小径側の左右に配置し、中央に67.5度のスクリュー溝を形成した場合との200メッシュアンダー量及び電力原単位の比較である。スクリュー溝は原料をテーブル内側へ掻き戻す方向に形成されている。

【0082】

試験番号(1)の破砕面全体にスクリュー溝を形成した場合に比べ、試験番号(2)の主破砕面を平滑面にした方が粉砕量で約12%向上し、電力原単位で約15%低減できた。台形型ローラに比べタイヤ扁平型ローラの方が微粉の粉砕量と電力原単位ともに優れた結果を示した。その理由としては次のようなことが考えられる。

【0083】

台形型ローラでは粉砕はテーブル面との面間粉砕になり、石灰石のように付着性、凝着性の高い原料ではローラ面やテーブル面への付着がより促進され、ローラとテーブル間に形成される間隙が減少して微粉の生産量が減少し、その結果、破砕面形状の差異が微粉の粉砕量の差異として明確に現れなかった。それに対して、線粉砕であり粉砕原料の抜けが良いタイヤ型ローラは台形型ローラに比べ付着が少なく、破砕面の差異が微粉砕量の差異として現れた。付着や凝着を生じ易い石灰石粉砕に関し、台形型ローラ及びタイヤ型扁平ローラともに主粉砕面を平滑面にすると、微粉の粉砕量は僅かではあるが増加が認められ、更に台形型ローラで約7%、タイヤ型扁平ローラで約15%の電力原単位の低減効果が認められた。

【0084】

竪型ローラミルで石灰石を粉砕する場合、200メッシュアンダーの微粉の粉砕量を向上させることは非常に困難である。その理由は次のとおりである。石灰石が粉砕ローラに付着、凝着し易く、その結果、粉砕に必要なローラとテーブル間との間隙が小さくなり、間隙への噛み込み量を低下させて微粉の粉砕量が向上し難くなる。更に石灰石は微粉になるほど再凝着し易く、粒子が大きくなり、細かくなり難い。このような付着性物質に関しても、主粉砕面が平滑面になると、微粉の粉砕量が増加したことは特筆すべきであり、付着性の少ない原料ならばより微粉の採取量が爆発的に増加することが期待出来た。

【0085】

〔石炭の粉砕実験〕

台形型ローラ、タイヤ凸型ローラ(D/R=5)、タイヤ扁平型ローラ(D/R=4)の3種類について、石灰石と同様に石炭の粉砕実験を行った。粉砕条件を以下に要約した。

【0086】

使用した石炭: 製鉄所原料炭

粒度範囲―G−: 7mmx7mm≧G≧0.5mmx0.5mm

初期粒度分布:

20メッシュ以上 40g

60メッシュ以上 34g

120メッシュ以上 3g

200メッシュ以上 13g

235メッシュ以上 2g

P 9g

水分量 5%

ローラクリアランス: 0mm

ローラ面圧: 23.5Kg

テーブル回転速度: 60RPM

石炭供給量: 2,530〜2,850g/30分間

石炭供給方法: スクリューフィーダー連続供給方式

試験温度及び湿度: 18〜34℃、62〜78%

【0087】

台形型ローラとタイヤ扁平型ローラの寸法は石灰石の項で説明したので、ここでは省略した。タイヤ凸型粉砕ローラ(D/R=5)の寸法詳細のみを以下に示す。

【0088】

ローラ寸法(D/R=5)

タイヤ太径: 200mm

タイヤR: 40mm

タイヤ幅: 66mm

【0089】

回転テーブル寸法

外径: 410mm

内径: 230mm

溝R: 50mm

【0090】

台形型ローラにおける破砕面の差異による200メッシュアンダー量及び電力原単位の比較(ローラ加圧力は23.5kg一定)を表3に示す。台形型ローラと組み合わされるテーブルは全て平滑面テーブルである。

【0091】

【表3】

【0092】

試験番号1.平滑面ローラ

試験番号2.原料を排出する方向の67.5度スクリュー溝を破砕面全体に

形成〔図1(a)〕

試験番号3.主粉砕面は平滑面、残りは67.5度原料排出方向スクリュー

溝を形成〔図1(b)〕

試験番号4.直角スリット溝を全破砕面に形成〔図2(a)〕

試験番号5.主粉砕面は平滑面、残りは直角スリット溝を形成

〔図2(b)〕

【0093】

タイヤ凸型ローラ(D/R=5)における破砕面の差異による200メッシュアンダー量及び電力原単位の比較(ローラ加圧力は23.5kg一定)を表4に示す。タイヤ凸型ローラと組み合わされるテーブルは全て平滑面テーブルである。タイヤ凸型ローラのローラ全幅66mmのうち、主粉砕面としての平滑面は23mm幅(全幅の35%)に設定した。

【0094】

【表4】

【0095】

試験番号1. 平滑面ローラ

試験番号2. 原料を排出する方向の斜め45度溝を破砕面全体に形成

〔図3(a)〕

試験番号3. 中央の主粉砕面を平滑面とし、残りに排出方向の斜め45度

溝を形成〔図3(b)〕

試験番号4. 中央の主粉砕面を平滑面とし、残りに掻き戻し方向の斜め

45度溝形成〔図4(b)〕

【0096】

タイヤ扁平型(D/R=4)における破砕面の差異による200メッシュアンダー量及び電力原単位の比較(ローラ加圧力は23.5kg一定)を表5に示す。タイヤ扁平型ローラと組み合わされるテーブルは全て平滑面テーブルである。

【0097】

【表5】

【0098】

試験番号1.平滑面ローラ

試験番号2.原料を掻き戻す方向の67.5度スクリュー溝を破砕面全面に

形成〔図5(a)〕

試験番号3.両側小径側の主粉砕面を平滑面、残りの中央破砕面に原料を

掻き戻す方向の67.5度スクリュー溝を形成〔図5(b)〕

【0099】

石炭粉砕に関しても、台形型ローラ、タイヤ凸型、タイヤ扁平型の3種類のローラともに主粉砕面を平滑面にすることにより、200メッシュアンダーの微粉粉砕量が著しく増加した。粉砕に要するエネルギー量を示す電力原単位も主粉砕面を平滑面にすることにより最小値を示した。主粉砕面を平滑面にすれば、残りの破砕面に原料を掻き込む直角スリット溝や45度斜めスリット溝、原料の移送性に優れる67.5度スクリュー溝の何れを採用しても効果が顕著に認められた。特筆すべきは、台形型ローラで直角スリット溝を取り付けた場合においても、微粉度の粉砕量は67.5度のスクリュー溝の場合と同程度であった。

【0100】

台形型ローラに関し、67.5度の移送性に優れたスクリュー溝と、噛み込み性に優れた直角スリット溝との効果の差異を検討した。台形型ローラで通常の平滑面のローラと、原料を排出する方向に67.5度のスクリュー溝を取り付けたローラとの微粉の粉砕量を比較すると、約20%増加した。この微粉の粉砕量の増加は、67.5度のスクリュー溝の多少の噛み込み性と主たる機能である原料移送性能とによりもたらされた。ローラの主粉砕面を平滑面にした場合は、微粉の粉砕量の増加は約9%向上した。即ち、主平滑面は約9%の増加に貢献した。

【0101】

台形型ローラにおいて、通常の平滑面ローラと、ローラ軸に平行な直角スリット溝を破砕面全体に形成したローラとの微粉の粉砕量を比較すると約21%増加した。この微粉の粉砕量の増加は、直角スリット溝の噛み込み性能によりもたらされた。ローラの主粉砕面を平滑面にした場合は、微粉の粉砕量の増加は約7%向上した。即ち、主平滑面は約7%の増加に貢献した。前者より2%低下したのは、スクリュー溝に比べ直角スリットの方が移送性に劣るためと推測される。

【0102】

結論として、台形型ローラに関しては、噛み込み性能に優れた直角スリット溝と原料の移送性に優れた67.5度スクリュー溝のどちらを採用しても同程度の微粉粉砕量が得られることが判明した。従って、粉砕エッジが直接、粉砕原料と真正面に噛み合う直角スリット溝は摩耗の観点から柔らかい原料を粉砕する場合に適用すべきであり、67.5度スクリュー溝は円滑に原料を主粉砕面に送り込む作用に優れているので、硬い原料や水分が多量に含まれている原料を扱う場合に適用すべきである。

【0103】

付着し易い石灰石と石炭粉砕に関し、竪型粉砕ローラの粉砕ローラの破砕面を主粉砕面と原料を送り込む移送面との2種類の機能に分けて考えることが正しいことが証明され、さらに主粉砕面を平滑面にすることで摩耗を減少させ、さらに微粉の粉砕量を増加させることが可能なことが証明された。

【0104】

本実施例では、噛み込み性能や移送性能を与えるスリット溝やスクリュー溝を主として取り上げたが、当然、溝のみならず凸状をしたリブ形状を利用しても同じ効果がもたらされる。但し、凸状リブの場合には、その高さが制限を受け5〜20mmの範囲に限定されるようになる。なぜなら、リブにした場合、直接粉砕原料と対峙するので激しい摩耗を受ける。従って、耐摩耗性に優れた材料を使用するので、あまり高くすると原料の衝撃で折れやすいからである。

【0105】

また、スリット溝やスクリュー溝、凸条リブは長手方向に連続したものを基本とするが、長手方向に断続的に形成したものでもよく、断続形成は凸条リブに特に適する。

【0106】

理論的推論による仮説を立ち上げ、粉砕実験によりその性能確認の裏付けを取ることにより本発明者が過去永年に亘り研究してきた竪型ミルローラの破砕面形状に関する完成形をこれでもって確立し終えた。

【符号の説明】

【0107】

10 竪型ミルローラ(台形型の粉砕ローラ)

11A スクリュー溝

11B スリット溝

12 外周面

12A 主破砕面

12B 原料移送面

12C 原料噛み込み面

20 竪型ミルローラ(タイヤ凸型の粉砕ローラ)

21A,21B スクリュー溝

22 外周面

22A 主破砕面

22B 原料移送面

30 竪型ミルローラ(タイヤ扁平型の粉砕ローラ)

31 スクリュー溝

32 外周面

32A 主破砕面

32B 原料移送面

【技術分野】

【0001】

本発明は、石炭や石油コークスの微粉砕、石灰石のような粉砕微粉がローラ表面に付着しやすい原料の粉砕などに適した万能の竪型ローラミルに関する。

【背景技術】

【0002】

発電用ボイラーとしては、未だに石炭や石油コークスを燃料とするものが多用されている。それは燃料コストが安いこと、発電量の調節が容易なことなどが理由であり、発展途上国である中国等では勿論のこと、我が国でも発電量の相当部分を石炭、石油コークスに依存している。しかしながら、石炭、石油コークスには二酸化炭素の排出量が多いという大きな欠点がある。

【0003】

日本は世界に向かって1990年度の二酸化炭素の排出量の25%を2020年度までに削減すると公約した。この公約は、達成するのに国民、産業界が大きな責務を負担しなければならない極めて困難な数値であるが、公約したからにはその目標に向かって邁進しなくてはならない。そのためには発電用ボイラーで使用される石炭、石油コークスからの二酸化炭素の発生量を抑制することも大変重要な対策となる。

【0004】

すなわち、発電用燃料としての石炭や石油コークスの使用は二酸化炭素の排出量が非常に多いことから、二酸化炭素の排出に関しては諸悪の根源のような評価を受けている。しかしながら、化石燃料の中でも石炭に関して、この使用を直ちに停止することは資源の無い我が国にとって不可能である。少なくとも原子力発電やクリンーな代替エネルギーが準備されるまではその経済性や利便性、埋蔵量が豊富で枯渇し難いことから使用を中止することはできない。

【0005】

従って、これら化石燃料から排出される二酸化炭素量を如何に少なくコントロール出来るかが今後の技術的重要課題であり、この課題解決のために新たな技術開発が行われることが非常に重要なテーマとなる。そして、その一環として考慮に値するのが、ボイラーに供給する石炭、石油コークスの粉砕段階での微粉化、これによる二酸化炭素発生量の低減である。もとより、1台の粉砕ミルで果たす削減効果は微々たるものはあるが、全世界を見ると使用台数は数え切れない程多数あり、これを総合すると莫大な二酸化炭素排出量の削減に貢献することが可能である。先進国、とりわけ技術立国である我が国においては、粉砕ミルでの微粉化に率先して取り組むことが使命であり、責務であると考えられる。

【0006】

本発明者は、早くからこのことに着目して粉砕ミルにおける微粉化対策に取り組み、大きな成果も挙げている。代表的な技術は、特許文献1及び2に記載されたローラ破砕面形状の改良、とりわけスリットローラの開発である。スリットローラは、粉砕ローラの破砕面である外周面に中心線方向(ローラ周方向に直角な方向)のスリット溝を周方向に所定間隔で形成したものである。その使用により、竪型ローラミルの分野では既存ミルに比べ、粉砕物の噛み込み性を改善し、微粉化率の向上を達成した。

【0007】

すなわち、火力発電所の場合、石炭粉砕粒度は現状において200メッシュ通過、75%が平均的であるが、この粉砕粒度を更に小さくし、200メッシュ通過、75%オーバーの微粉が従来ミルに比べ多量に採取出来るようにすることにより、ボイラーでの燃焼効率を向上させ、結果として完全燃焼を可能とし、二酸化炭素の排出量の減少に貢献することに成功した。

【0008】

また、製鐵所の高炉で銑鉄が生産されるが、鉄鉱石を還元、溶解するために多量のコークス還元ガスが生成使用されるが、コークスは高価な粘結炭から生産されるので非常に高価であり、その使用量を低減するために高炉羽口より安価な微粉炭を吹き込んでコークス消費量を減少させ銑鉄生産コストを低減している。

【0009】

本発明者が開発したスリットローラは、高炉微粉炭吹き込み設備にも多数採用されており、コスト低減に大きく貢献している。某製鉄所においては、そのコスト低減効果は年間6〜7億円にも達していると言われている。200メッシュを含む200メッシュ以下の微粉の生産量が従来ミルに比べ約20%以上増加することにより高炉燃焼効率が上昇し、より一層のコークス消費量の低減に貢献する。コークス消費量の低減は、換言すればコークス生産時に発生する二酸化炭素を削減することにもつながり、その削減に対して多大な貢献を果たす。

【0010】

発電用ボイラーにおける石炭粉砕機としては、竪型ローラミルが多用されている。竪型ローラミルは、水平回転する1個の駆動テーブルと、その回転中心線を包囲するように駆動テーブル上に配置された複数個の粉砕ローラとにより構成されており、ミル中央からテーブル中心部上に供給された石炭が遠心力により外方へ搬送され、ローラとテーブル間に噛み込まれることにより、石炭を次々と粉砕して行く。粉砕された石炭は搬送気流により上方に気流搬送され分級機により分級され、必要とする粒度の石炭が捕捉されて後段へ搬送され、それより大きい粒度の石炭は再度ミル内部に返送される。

【0011】

石炭粉砕用竪型ローラミルは、粉砕ローラの形状が台錘形型で、回転テーブル上面の環状破砕部が水平面であるロッシェミルタイプと、粉砕ローラの外周面が回転方向に直角な面内で外周側に凸の方向に湾曲し、回転テーブルの上面にその粉砕ローラの外周面が嵌合する断面弧状の環状溝が形成されたタイヤ型タイプとに大別される。タイヤ型粉砕ローラは、更にその最大直径Dとタイヤ破砕面の回転方向に直角な面における曲率半径Rとの比率が4.3以上の凸型タイヤ、4.3未満の偏平型タイヤとに2分される。市販されているタイヤ型ローラのD/Rを本発明者が調査したところ、前者の凸型タイヤの平均的なD/Rは4.5〜5.0であり、後者の偏平型タイヤの平均的なD/Rは3.8〜4.1の範囲にあったことから、両者の分岐点としてD/R=4.3は妥当である。

【0012】

スリットローラとは別に、本発明者はスクリューローラの研究も続けている。スクリューローラとは、ローラ周方向に対して傾斜した複数のスクリュー溝(螺旋溝)をローラ外周面に並列的に設けたものである(特許文献3、4)。ローラ軸と平行な方向(ローラ周方向に直角な方向)のスリット溝は、原料の噛み込み性能には優れているが、外部に飛散させる能力が著しく高い。一方、ローラ軸と直角な方向(ローラ周方向)の円周溝では、粉砕原料の噛み込み性能が得られない。これらに対し、スリット溝をスクリュー状とし、粉砕原料をテーブル中心側に掻き戻す方向に形成するならば、ローラとテーブルとの間に形成される粉砕空間において粉砕原料の挿入量が増加して、同じローラクリアランスの場合にもローラとの接触摩擦力が増大し、火力発電所における低負荷操業時等におけるミル振動が効果的に防止されることを期待できる。

【0013】

しかしながら、竪型粉砕ローラの粉砕面全面に噛み込み性を向上させるスリット溝を形成した粉砕ローラにも、粉砕原料の移送性に優れたスクリュー溝を形成した粉砕ローラにも共通する課題の存在することが、本発明者による長年の経験、実験研究などから判明している。

【0014】

すなわち、スリット溝付きローラの場合もスクリュー溝付きローラの場合も、高硬度を持つ粉砕原料に関しては、極度の磨耗発生により、それが持つ優れた付加価値の有効利用を100%発揮できない状況が生じ、その解決方法を本発明者は模索し続けていた。これさえ、解決できればスリット溝付き粉砕ローラ、スクリュー溝付き粉砕ローラは如何なる粉砕材料、即ち発火性材料を除き、高硬度材料、高水分含有材料、付着、凝着性材料の総ての材料に対しても、その粉砕性の真価を如何無く発揮できる性能を持った竪型ミルローラの完成形を達成できるものである。

【0015】

そこで、本発明者は基本に立ち返り、既存の粉砕ローラが果している真の機能、作用を解明し、根本的に新たな破砕面の開発を行うことにした。そのために、本発明者は先ずスリット溝付きローラ及びスクリュー溝付きローラに共通する問題点を究明した。その結果、ローラ周方向及びローラ軸方向に関する次の2つの問題点が浮かび上がった。

【0016】

第1の問題点は、粉砕ローラ破砕面のローラ周方向(回転方向)における磨耗形態に関する問題である。詳細は以下のとりおである。硬い材料を粉砕する場合にスリット溝が早期磨耗を生じ易い大きな欠点が生じた。すなわち、従来はローラ破砕面の全体にスリット溝を形成していた。このような粉砕ローラにおいて、柔らかい原料を粉砕した場合には、スリット溝を形成する軟質リブの磨耗が徐々に進行し、スリット溝が形成され始め、軟質リブ間に介在する耐摩耗硬化金属が歯車状に現出する。しかし、粉砕原料が柔らかいので、現出した硬化金属のエッジは磨耗を受けずにほぼ直角を保持し、その結果、優れた噛み込み性と耐摩耗性とを示して長期間に亘り、それらの効果や寿命を維持し満足した使用結果を与える。このように柔らかい原料を粉砕する場合には、スリット溝やスクリュー溝をローラ破砕面の全面に形成しても、その効果を如何なく発揮すること事が出来た。

【0017】

例えばHGIが45以上を持つ石炭粉砕の場合や高炉スラグのスラグ粉砕においては、生産性の向上と長寿命化とに著しい効果を如何なく発揮することが出来た。

【0018】

それに反し、非常に硬い粉砕原料を粉砕する場合、スリット溝を形成する柔らかいリブは早期に磨耗を生じて、短い期間で耐磨耗金属が歯車状に現れ、その耐摩耗性金属のコーナー部は硬い原料を効率的に粉砕して粉砕効率を向上させる反面、硬い原料により極端な磨耗を受けて鋭角な歯車形状が早期に山形形状に変化して行き、次第に粉砕効率が失われると同時に、極端な磨耗を発生して短期間で交換を強いる現象が発生した。その磨耗速度は、既存の円周巻き付け肉盛りローラに比べ極端に短い。

【0019】

例えばセメント工場で使用されるセメント原料粉砕ローラの場合には、単位時間当たりの生産量は約20%以上向上したが、寿命は既存の肉盛りローラの寿命に比べ半分以下となった。また非常に高硬度の珪石やセラミックス、風化していない高炉スラグ、アッシュを多量に含有している低品位炭などを粉砕する場合にも磨耗速度が極端に増大した。

【0020】

これらの現象から、本発明者はスリット溝付きローラやスクリュー溝付きローラの使用寿命は、採用した耐摩耗性金属の耐摩耗性にのみ依存するのではなく、粉砕する粉砕面の形状にも大きく依存していると判断した。ある一例として数値解析を行った結果、同じ耐摩耗性を持つ硬化金属に関して、タイヤ型ローラで円周巻き付け肉盛りされた平滑破砕面の場合に比べ、スリット溝付きローラにおける歯車形状のエッジ部が受ける面圧は約3倍に上昇する事が判明した。

【0021】

一般に、磨耗はその磨耗面が受ける面圧のべき乗に比例すると言われているので、エッジが受ける磨耗は平滑面に比べ面圧の2〜4倍以上の磨耗を受けることが推測される。従って、硬い粉砕原料を粉砕する場合においても、スリット溝の高効率粉砕が発揮され、しかも同一耐摩耗性金属を使用した場合でも平滑破砕面と同程度の寿命が確保できる新しい破砕面を開発する必要性が急務とされる。

【0022】

第2の問題点は、粉砕ローラ破砕面のローラ軸方向における磨耗形態に関する問題である。すなわち、粉砕ローラの磨耗形状を詳細に観察すると、粉砕効率が低下して交換される段階における台形型ローラ破砕面に関しては、太径側に深い磨耗溝が発生し、小径側はさして磨耗が発生していない形状を示した。タイヤ型ローラで曲率が小さい凸型ローラ(D/R=5)では、台形型ローラと同じく、主に太径側に最大磨耗が発生する傾向を示し、タイヤ型ローラで曲率が大きい偏平型ローラ(D/R=4)に関しては、小径側でより最大磨耗を発生する傾向を示した。

【0023】

最大磨耗を発生する破砕部は、全ローラ破砕面の内で最も粉砕に寄与している部分であり、粉砕仕事量が最大の領域であり、この領域で微粉砕が主として行われていると判断できる。それ以外の破砕面は、当然微粉の粉砕も行っているが、磨耗が少ないことからむしろ微粉砕を行うのではなく、回転テーブルの中央に供給された粉砕原料を遠心力とともに主粉砕面へ送り込む役割を果たす移送面であると想定された。この移送破砕面は、最初に原料を噛み込む部分であり、大きな粒度を持つ原料を砕く働きが大きな目的でもあるが、この移送破砕面における原料移送性を何らかの手段で促進すれば、微粉の粉砕性は格段に向上させることができると推測された。スリット溝を開発した段階では主として噛み込み性ばかりに重点を置いていたが、石灰石のよう付着性物質の粉砕において、ローラに付着を発生させないで有効粉砕する方法に効果があるスクリュー溝を開発して以後、破砕面における原料移送性の重大性に気が付いた。

【0024】

理論的にローラ破砕面は、主として微粉砕を行う領域の主粉砕面と、原料を主粉砕面に送り込む領域の移送面との2つの破砕面から構成されていると考えられた。個々の破砕面毎に役割分担をより明確化することにより、如何なる種類の原料であろうとも確実に主粉砕面に原料を安定確実に移送できる。このことは、粉砕に要する無駄なエネルギーの浪費を減少させ、粉砕操業をより効率的に行える破砕面の設計を可能にし、主粉砕面の磨耗対策にもなることを、過去から現在に至る永年の経験と試行錯誤に基づき認識することが出来た。

【0025】

このように、破砕面の重要な役割の一つは原料の移送性である。現状の平滑面ローラにおいては、実際のところ、その役割を果たしていないことが判明した。硬い粉砕原料や水分の多い粉砕原料を粉砕する場合、破砕面が平滑面であることから、噛み込み性と移送性とに劣り、ローラがスリップを発生して粉砕機自体に大きな振動を発生させて操業を困難にし、その結果として、微粉の生産量が低下する。ローラのスリップや振動を抑制する為、ローラに対して過大な面圧を付加すると、ミルの軸電流が増加して大きな電力ロスを発生させる。

【先行技術文献】

【特許文献】

【0026】

【特許文献1】特許第1618574号公報

【特許文献2】特許第2863768号公報

【特許文献3】実開昭63−111939号明細書

【特許文献4】国際公開WO2009/157335号明細書

【発明の概要】

【発明が解決しようとする課題】

【0027】

本発明の目的は、粉砕ローラ破砕面の周方向及び軸方向における問題を共に解決し、優れた粉砕能力を長期間維持し得る高性能で経済性に優れた竪型ローラミルを提供することにある。

【課題を解決するための手段】

【0028】

理論的に考察して、微粉の生産性に最も重要な役割を果たす粉砕面は主破砕面である。微粉の粉砕作用をより効果的にするためには主破砕面にスリット溝やスクリュー溝等の余分な溝が存在しない方が、有効破砕面積を増加させることにより微粉の粉砕効率が向上することは自明である。主粉砕面を平滑面に変えることが出来れば、当然、歯車形状の硬化金属エッジに過酷な摩耗を受ける特異現象が消失して、平滑面と同じように長寿命化が成就され、微粉生産量の増加を加味すれば一挙両得になる。これこそが完全な解決方法を提供する第一歩である。

【0029】

しかし、主粉砕面を平滑面に変化させただけでは微粉の粉砕量の向上効果を得ることが出来ない。主粉砕面に対して連続して粉砕原料が安定供給されなければ、微粉の生産性を向上することが困難になる。従って、主粉砕面以外の破砕面の補完作用が必要となり、その作用として如何なる種類の原料であろうとも確実に主粉砕面へ送り込む移送性がその補完作用として求められるのである。

【0030】

粉砕面に多量の原料が送り込まれると、当然ローラとテーブル間に形成される破砕室において原料層厚が厚くなり、原料同士の摩砕作用が顕著になり、微粉の生産性は向上する。ローラに対する負荷面圧が一定の場合、噛み込み量が増加すれば層厚が増加し、その結果、仕事量が増加するためにミルの軸電流は増加するが、微粉の粉砕量も増加するので、得ようとしたい粒度の微粉採取量で使用電力量を除して得られる電力原単位で比較すれば分母が大きくなればなる程、電力原単位が低下して省エネルギーに貢献するようになる。ローラ破砕面積と電力消費量との相関性について言えば、ローラの表面積が増加すると、摩擦抵抗が増加することになり、電力量も増加する傾向があるので、主粉砕面は100%の平滑面が必要であるので接触面積の減少は出来ないが、移送面は粉砕を主として行わないので溝を形成して接触面積を減少させる事が可能である。

【0031】

竪型ローラミルにおいて、粉砕ローラは一つの破砕面で微粉を主として粉砕する主粉砕面と、粉砕原料を主粉砕面に移送する破砕面との2つの役割に分担して考えると、ローラの粉砕機能を非常に理解し易くなる。一例として、台形型ローラに関して考察する。微粉の粉砕を主として行う主粉砕面は太径側に位置しており、小径側はあくまで原料を太径側に移送する破砕面として明白に粉砕域を2つに分けて説明できる。本来、粉砕作用はこのように明白に分けて行われているのでは無い。竪型ローラミルに関して、粉砕原料はミル中央から供給され、テーブル回転による遠心力でテーブル外方に追いやられ、その間において粗粒の原料がローラとテーブル間との間隙に噛み込まれテーブル外方に移行して行くに連れて、粗粒が細粒へと粉砕が段階的に進行するものである。当然、小径側においても微粉砕は行われているが、その頻度が太径側において非常に高く、小径側では粗粒の噛み込みが主として行われ、徐々に細粒に粉砕されつつ太径側に移送され、主粉砕域において微粉の粉砕が主として行われているのである。その証拠として、最も粉砕作用が激しい太径側の破砕面が極端な磨耗域を現出しており、小径側はさして磨耗の進行が見られないのが現実である。

【0032】

これらの事実、検証から、本発明者は一つのローラ破砕面の中に微粉の粉砕を主として行う主粉砕面と、原料を主粉砕面に確実、安定的に送り込む原料移送面とがお互いに共存し、どちらが欠けても有効な粉砕効果が得られないことを理論的に、また経験的に導き出した。

【0033】

また、付着性の少ない原料粉砕においては、噛み込み性を向上させるローラ軸と平行か45度までの角度を持つスリット溝が有効であり、付着性が顕著な原料粉砕においては、ローラへの付着を減少させ、移送性を向上させる45度以上85度までの角度を持つスクリュー溝が有効であり、2種類の溝を含めることにより、総ての粉砕原料に対する粉砕性の向上が確立されることを粉砕実験により実証した。

【0034】

本発明の竪型ローラミルはかかる知見を基礎として開発された画期的な粉砕機であって、回転テーブルの回転中心線を包囲するように回転テーブル上に複数個の粉砕ローラが配置された竪型ローラミルにおいて、前記粉砕ローラの破砕面が微粉砕を主として行う主粉砕面と主破砕面以外の破砕面とからなり、主破砕面は平滑面とされ、主破砕面以外の破砕面にはローラ周方向に対して直角または45°超の角度で傾斜したスリット溝、若しくはローラ周方向に対して45°以下の角度で傾斜したスクリュー溝が形成され、前記回転テーブルにおいて前記粉砕ローラと対向する環状破砕部は、表面全体が平滑な破砕面とされるか、その表面全体に回転方向に直角なスリット溝を形成された、ハイブリッド破砕面構造の粉砕ローラを有する竪型ローラミルである。

【0035】

粉砕ローラの破砕面の機能から判断して、主粉砕面については平滑面で構成して微粉の粉砕量を向上させ、また摩耗を減少させる。主粉砕面以外の破砕面に関しては、粉砕原料に付着性が少ない場合、その破砕面に噛み込み性を向上させるローラ周方向に対して大角度のスリット溝か、若しくは移送性を向上させるローラ周方向に近い角度のスクリュー溝を形成する。粉砕原料が付着性物質である場合には、ローラ軸に対して45度以上85度以下(ローラ周方向に対して5度以上45度以下)の角度で傾斜するスクリュー溝を限定的に形成する。その理由は、溝角度がローラ軸と平行か若しくは45度未満の角度では、噛み込み性が発揮され、ローラ表面に付着や転着を発生させ粉砕操業を困難にするので、噛み込み性が少なく移送性を発揮する溝角度が望ましく、具体的には45度と85度の間、特にその平均角度である60〜70度がスクリュー溝角度として望ましい。

【0036】

実際に主粉砕面を平滑面に形成する方法として、台形型ローラでは、破砕面がローラ軸方向で平坦なので、主粉砕面と移送面とを明確に区分して作成できるが、タイヤ型ローラではタイヤのRが大きい扁平型ローラの主粉砕面は小径側に存在し、タイヤ型ローラでタイヤのRが小さい凸型ローラでは、タイヤ中央側(大径側)に主粉砕面が存在する傾向がある。しかし、タイヤ型ローラに関しては、主粉砕面がローラ軸方向で湾曲した湾曲面内に存在しているため、その主粉砕面を平坦面に工作することが台形型ローラに比べ困難になる。

【0037】

従って、タイヤ型ローラの場合は、主粉砕面に相当する領域にはスリット溝の深さを他の部分より浅くすることにより、その浅くなった溝に粉砕原料が充填されて、平滑面が形成されるように、溝面積自体も有効破砕面積に加算して設計するか、もしくは全破砕面に予めスリット溝を形成しておいてから、主粉砕面の領域に相当する部分のスリット溝を溶接肉盛りで埋めてしまうことにより平滑面を形成する方法がある。この手法は総ての形状の粉砕ローラにもあてはめることが出来る。

【発明の効果】

【0038】

本発明の竪型ローラミルは、世界的に見ても新規な粉砕理論に基づき、最も磨耗を受ける粉砕ローラの主粉砕面を限定的に平滑面にすることにより、スリット溝特有の極端な磨耗発生を回避でき、少なくとも平滑面が受ける磨耗と同一水準に改善出来ることと、更に有効破砕面積を100%に出来ることから、微粉の生産量の向上にも貢献できる。

【0039】

粉砕機の電力消費量に関しては、破砕面の機能分担により、原料移送面の表面積を減少させて平滑面ローラに比べ接触面積を減少させることにより無駄に消費していた電力を減少することが可能である。

【0040】

破砕面形状に関し、長年、研究を継続してきた本発明者にとって、スリット溝とスクリュー溝の2形態を含めた包括的な破砕面技術の完成形を確立することは一つの最終目標であり、なかでも特にスクリュー溝の作用効果をより一層高めることにより、実用界では見られないほどのさらなる優れた作用効果をもたらす破砕面形状の完成形を開発することに成功した。その結果が上記の画期的な破砕面形態である。

【図面の簡単な説明】

【0041】

【図1】本発明の竪型ローラミルにおける粉砕ローラを台形型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図2】本発明の竪型ローラミルにおける粉砕ローラを、別の台形型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図3】本発明の竪型ローラミルにおける粉砕ローラを、タイヤ凸型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図4】本発明の竪型ローラミルにおける粉砕ローラを、別のタイヤ凸型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図5】本発明の竪型ローラミルにおける粉砕ローラを、タイヤ扁平型ローラについて従来ミルローラと比較して示した正面図で、(a)は従来ミルローラを示し、(b)は本発明ミルローラを示す。

【図6】実験用小型粉砕機の構成図である。

【図7】テーブル溝形状を示す縦断側面図である。

【発明を実施するための形態】

【0042】

以下に本発明の実施形態を図面に基づいて説明する。

【0043】

図1〜図5に示した竪型ミルローラは、いずれも竪型ローラミルに使用される粉砕ローラである。

【0044】

図1に示した竪型ミルローラは、ロッシェミルと称される竪型ローラミルに使用される台形型ローラ10である。図1(a)に示した台形型ローラ10は従来ミルローラ(以下、単に従来ローラという)で、外周面12の全体に複数条のスクリュー溝11Aがローラ軸方向に等間隔で形成されている。スクリュー溝11Aの傾斜方向は、回転に伴って粉砕原料を外周側へ積極的に移送する原料排出方向であり、その傾斜角度は、ここではローラ軸に対する傾斜角度θで表して67.5°、ローラ周方向に対する傾斜角度では22.5°とされている。

【0045】

一方、図1(b)に示した台形型ローラ10は、外周面12が大径側の主破砕面12Aと、それ以外の部分とに大別された本発明ミルローラ(以下、単に本発明ローラという)である。主破砕面12Aは表面が平滑である。主破砕面12A以外の部分には、複数条のスクリュー溝11Aがローラ軸方向に等間隔で形成されている。スクリュー溝11Aの傾斜方向は、回転に伴って粉砕原料を外周側へ積極的に移送して主破砕面12Aに送り込む原料排出方向であり、その傾斜角度は、ここではローラ軸に対する傾斜角度θで表して67.5°、ローラ周方向に対する傾斜角度では22.5°とされている。

【0046】

すなわち、ここにおける台形型ローラ10の外周面12は、大径側の平滑な主破砕面12Aと、小径側にあって原料排出方向のスクリュー溝11Aが設けられた原料移送面12Bとからなるのである。

【0047】

主破砕面12Aとは、ここではローラ外周面12の最大磨耗量の2/3以上の磨耗を生じる領域と定義しており、主破砕面12Aのローラの軸方向長さ、すなわち主破砕面12Aの横幅は、台形型ローラでは通常はローラ全幅の約30〜40%となる。

【0048】

図2に示した竪型ミルローラは、図1に示した竪型ミルローラと同様に、ロッシェミルと称される竪型ローラミルに使用される台形型ローラ10である。図2(a)に示した台形型ローラ10は従来ローラで、外周面の全体に複数条のローラ周方向に直角なスリット溝11Bがローラ周方向に等間隔で形成されている。これに対し、図2(b)に示した台形型ローラ10は、外周面12が大径側の主破砕面12Aと、それ以外の部分、すなわち複数条のローラ周方向に直角なスリット溝11Bがローラ周方向に等間隔で形成された原料噛み込み面12Cとに大別されている。

【0049】

図3に示した竪型ミルローラは、タイヤ型ローラで曲率が小さい凸型ローラ20(D/R=5)である。図3(a)に示したタイヤ凸型ローラ20は従来ローラで、外周面22の全体に複数条のスクリュー溝21Aがローラ軸方向に等間隔で形成されている。スクリュー溝21Aの傾斜方向は、回転に伴って粉砕原料を外周側へ積極的に移送する原料排出方向であり、その傾斜角度は、ここではローラ軸に対する傾斜角度θで表して45°、ローラ周方向に対する傾斜角度でも45°とされている。

【0050】

一方、図3(b)に示したタイヤ凸型ローラ20は、外周面22が大径側、すなわち中央部の平滑な主破砕面22Aと、原料排出方向のスクリュー溝21Aがローラ軸方向に等間隔で形成された両側(小径側)の原料移送面22B,22Bとからなる本発明ローラである。スクリュー溝21Aの傾斜角度は、ここではローラ軸に対する傾斜角度θで表して45°、ローラ周方向に対する傾斜角度でも45°とされている。

【0051】

図4に示した竪型ミルローラは、図3に示した竪型ミルローラと同様に、タイヤ凸型ローラ20(D/R=5)である。図4(a)に示した台形型ローラ10は従来ローラで、外周面22の全体に、図4に示した竪型ミルローラとは逆に、原料掻き戻し方向のスリット溝21Bがローラ周方向に等間隔で形成されている。これに対し、図4(b)に示したタイヤ凸型ローラ20は、外周面22が中央部の平滑な主破砕面22Aと、原料掻き戻し方向のスリット溝21Bがローラ周方向に等間隔で形成された両側(小径側)の原料移送面22B,22Bとからなる本発明ローラである。スクリュー溝21Aの傾斜角度は、ここではローラ軸に対する傾斜角度θで表して45°、ローラ周方向に対する傾斜角度でも45°とされている。

【0052】

図5に示した竪型ミルローラは、タイヤ型ローラで曲率が大きい扁平型ローラ30(D/R=4)である。図5(a)に示したタイヤ扁平型ローラ30は従来ローラで、外周面32の全体に複数条のスクリュー溝31Aがローラ軸方向に等間隔で形成されている。スクリュー溝31Aの傾斜方向は、回転に伴って粉砕原料を中心側へ掻き戻す方向であり、その傾斜角度は、ここではローラ軸に対する傾斜角度θで表して67.5°、ローラ周方向に対する傾斜角度では22.5°とされている。

【0053】

一方、図5(b)に示したタイヤ扁平型ローラ30は、外周面32が小径側、すなわち両側部の平滑な主破砕面32A,32Aと、原料掻き戻し方向のスクリュー溝31がローラ軸方向に等間隔で形成された中央部の原料移送面32Bとからなる本発明ローラである。スクリュー溝31の傾斜角度は、ここではローラ軸に対する傾斜角度θで表して67.5°、ローラ周方向に対する傾斜角度では22.5°とされている。

【0054】

図3〜図5に示したタイヤ型ローラの特徴は、左右反転して2回使用できることである。特に、図5に示したタイヤ扁平型ローラ30は、側方小径寄りで粉砕が行われるので、左右反転2回使用が一般的である。個々の使用では、片側の主破砕面32Aと、原料移送面32Bの一部32B’とで破砕が行われる。片側の主破砕面32Aの横幅は通常はローラ全幅の15〜20%で、合計では台形型ローラと同じローラ全幅の約30〜40%となる。

【0055】

これに対し、図3及び図4に示したタイヤ凸型ローラ20は、中央大径寄りで粉砕が行われるので、反転できない場合が多い。すなわち、個々の使用では、専ら主破砕面22Aと片側の原料移送面22Bとで破砕が行われ、反転使用の場合、主破砕面22Aがオーバーラップし、この部分の磨耗が極端に進行するため、反転使用が困難となるのである。ここにおける主破砕面22Aの横幅は、他のローラと同じく通常はローラ全幅の約30〜40%となる。

【実施例】

【0056】

〔実験装置〕

本発明の有効性を調査するために、竪型ローラミルの一種である台形型ローラを持つロッシェミルに類似した実験用の小型粉砕機を作製した。この粉砕機は、図6に示すように、ベース部材である水平回転テーブル1の外周部表面に粉砕ローラ2が対向する構造とした。粉砕ローラ2は円錐台形状の竪型ローラであり、太径側を外周側に小径側を中心側に向け、テーブル1との対抗面が水平となるように傾斜配置されている。実験機であるためにローラ個数は1個とした。

【0057】

この粉砕ローラ2の外周面には複数のスクリュー溝7が設けられている。複数のスクリュー溝7は、回転に伴って粉砕原料を回転中心部から外周側へ排出し、回転テーブル1と粉砕ローラ2とで形成される粉砕室に送り込む。

【0058】

回転テーブル1においては、粉砕ローラ2と対向する外周部が環状の破砕部3となり、環状の破砕部3は、試験機であるために、テーブル本体4に対して脱着可能にした。破砕部3としては、表面が平滑な物、表面にテーブル回転方向と直角に成るスリット溝、あるいは石灰石を送り込む方向に対する直角溝のエッジが60度鋭角を保持する角度を取り付けた溝(特開2009−142809号公報)の脱着可能な互換テーブルを用意した。破砕部3とのクリアランスを任意に調節できるように、粉砕ローラ2はその支持機構5に対して回転自在かつ昇降自在に取り付けられている。粉砕原料に所定の加圧力を付加するために、粉砕ローラ2はスプリングにより、破砕部3へ押し付けられる方向へ付勢されている。

【0059】

回転テーブル1の回転により、回転テーブル1と粉砕ローラ2は、相対的な旋回運動を行う。本実験ではローラ自体が持つ粉砕性能を確認にするために、粉砕された原料のエアーによる分級装置を設置していない。従って、粉砕された原料はローラが持つ排出能力とテーブル回転の遠心力とにより回転テーブル内部から外部へ排出されるので回転テーブルの外側に排出石灰石を完全に捕集出来る捕集用容器8を設備した。

【0060】

ロッシェミル小型試験機は、そのテーブル4を取り外すことによりタイヤ型テーブルも取り付け出来るように設計した。当然、支持機構5に取り付けられている粉砕ローラも、タイヤ型粉砕ローラに交換できるようにした。1台の試験機によりすべてのローラ、テーブルの試験が可能なように設計した。試験機の更なる詳細は後で説明する。

【0061】

〔粉砕原料〕

粉砕ローラの破砕面を主粉砕面と原料移送面の2つに分けて考えた粉砕ローラを実際に使用した場合、微粉の粉砕量が、従来のスリット溝やスクリュー溝を破砕面全体に形成した場合に比べ増加するか否かに関し、小型粉砕試験機を使用して解明した。その確認実験に使用する粉砕原料としては

1)付着性、凝着性が大きい石灰石

2)付着性、凝着性が石灰石に比べ少ない石炭

の2種類を選択した。

【0062】

〔石灰石の粉砕実験〕

石灰石を粉砕する場合には、石灰石がローラ表面に付着、転着するのを防止するためにスクリュー溝を形成することにした。スクリュー溝はローラ軸に対して45度以上85度以下の角度範囲の中からその中間の67.5度を選択した。45度までのスリット溝を石灰石の粉砕に使用すると、スリット溝は原料を掻き上げる能力に優れ、その結果ローラ表面に石灰石の付着、転着を発生して粉砕操業を困難にすることが既に判明しているので、45度以上の角度を持つスクリュー溝を形成することにした。特に45度以上のスクリュー溝は原料を掻き上げる性能が減少して、原料を送り込む移送性に優れ、その角度が大きくなるにつれて移送性がより向上し、石灰石のローラ表面への転着、付着を減少させる性質がある。特に、斜め勾配の大きな67.5度が最も優れた傾斜角度と想定された。

【0063】

実験に採用したローラ形状は、図1に示した台形型ローラと、図5に示したタイヤ扁平型タイヤローラ(D/R=4)の2種類を選択した。溝に関しては、ローラ破砕面全面にスクリュー溝が形成された場合〔図1(a)、図5(a)〕と、主粉砕面が平滑面で残りの部分にスクリュー溝が形成された場合〔図1(b)、図5(b)〕とを選択した。各ローラについて、200メッシュアンダーの微粉粉砕量と本粉砕試験機の消費電力量の差異を測定し、電力原単位の比較を行うことにより両破砕面の有効性を比較した。

【0064】

本比較試験に採用した回転テーブルのスリット溝形状を図6及び図7に示した。本溝形状は特開2009−142809号公報により提示した石灰石粉砕に適するテーブル破砕面形状の一つである。台形型ローラとタイヤ扁平型ローラの寸法、粉砕条件を以下に集約した。

【0065】

ローラ寸法:

台形型ローラ 太径:200mm、小径:170mm、

幅57mm

タイヤ扁平型ローラ(D/R=4)

太径:200mm、タイヤR:50mm、

幅74mm

【0066】

テーブル外径:

台形型ローラ用 外径:410mm、内径:280mm、

タイヤ扁平型ローラ用 外径:420mm、内径:220mm、

溝R:60mm

【0067】

周速度: 30RPM(左方向回転)

ローラ加圧: 23.5kg

ローラとテーブルとのクリアランス: 0mm

試験時間: 30分間

石灰石供給量: +/−1500g/30分間

石灰石供給方法: 連続供給スクリューフィーダー方式

温度、湿度: 12〜18℃、60〜89%

【0068】

試験に使用した石灰石

粒径: 1〜3mm

粒度分布(30分間乾燥後の測定値)

10メッシュ以上 46.0g

16メッシュ以上 44.0g

30メッシュ以上 9.0g

60メッシュ以上 Tr

P 0.5g

【0069】

上記実験用粉砕機において、テーブル外周への石灰石排出量、テーブル内石灰石残量、及び200メュシュ通過、―235メッシュアンダーの粒子が全粉砕量に占める重量割合を調査した。本実験では便宜上、粉砕ローラ1個でしか粉砕しておらず、実機では2〜4個のローラが使用され、微粉を捕集する為の分級装置が設置されているので、実機で得られる微粉粉砕量とは異なる数値を示すが、同一試験機を使用するので、得られる傾向は信憑性の高いものとなる。

【0070】

粒度測定では、30分間の粉砕試験終了後、テーブルから捕集器8に排出された全量の石灰石を正確にかき集め、またテーブル内に残存した石灰石も同様に正確に捕集した。それぞれ捕集した石灰石の重量を測定した後、捕集した石灰石の任意の箇所から粒度測定用として3試料を採取した。粒度測定結果は正確性を確保するために3資料の平均値を採用した。

【0071】

小型粉砕試験機の消費電力測定を行った。使用した電力測定器は日置電機株式会社製の「クランプオンパワーハイテスタ3168」である。消費電力量は1秒単位で測定された数値の平均値であり、本実験では30分間の平均値が測定された。本小型実験用粉砕機は3相220Vで消費電力は750W/Hである。消費電力量を測定した理由は次のとおりである。石灰石のミルへの供給をスクリューフィーダーで行っているが、しばしば閉塞を発生して定量切り出しに変量を発生した。供給量に差異があると、200メッシュアンダーの微粉粉砕量の単なる比較では正確を期することが出来ないので、各試験粉砕における消費電力量を測定し、そのとき得られた200メッシュアンダーの微粉粉砕量で除した電力原単位で比較することにより、正確性を保持した。

【0072】

粉砕試験時間の30分間内で200メッシュアンダー分の全粉砕量を測定すると共に、その粉砕に要した消費電力量(Wh)を測定し、測定された消費電力量を200メッシュアンダーの全粉砕量で除した数値を電力原単位として、ローラとテーブルの破砕面の様々な組合せについて求め、比較した。

【0073】

〔比較試験結果〕

粉砕ローラが台形型ローラの場合の結果を表1に示す。

【0074】

【表1】

【0075】

試験験番号(1)は破砕面の全体に67.5度排出方向のスクリュー溝を形成した図1(a)のローラ(有効破砕面積85%)と、直角スリット斜め60度鋭角エッジ溝付きテーブルとの組み合わせである。試験番号(2)は大径側の主粉砕面を平滑面とし、小径側の他の破砕面にのみスクリュー溝を設けた図1(b)のローラ(有効破砕面積89%)を使用した以外は試験番号(1)と同じである。試験ローラの全幅57mmのうち、主粉砕面としての平滑面の幅は20mm(全幅の約35%)に設定した。残りの部分はスクリュー溝とした。この両者の200メッシュアンダー量、及び電力原単位を比較した。

【0076】

表1は台形型ローラの全破砕面にスクリュー溝を形成した場合(1)と、主粉砕面が平滑面であり、それ以外の破砕面がスクリュー溝の場合(2)との200メッシュアンダー量及び電力原単位の比較(ローラ加圧力は23.5kg一定)である。

【0077】

(1)では石灰石投入量が(2)に比べ多くなったためか、消費有効電力量が幾分増加傾向を示した。しかし、200メッシュアンダーの微粉粉砕量は僅かではあるが、(2)の方が増加した。従って、電力原単位で比較すると(2)の方が(1)に比べ約7%省エネルギーを達成した。極端な差異はないものの、(2)のローラ破砕面を主粉砕部と移送部との2種類に分けて製作する方が、破砕面の全体にスクリュー溝を形成する場合に比べ200メッシュアンダーの微粉粉砕量は向上し、電力原単位が低下す傾向のあることが判明した。

【0078】

粉砕ローラがタイヤ扁平型ローラ(D/R=4)の場合の結果を表2に示す。扁平型ローラを選択した理由は次のとおりである。本ローラの主粉砕面は小径側に存在し、同一テーブル回転速度で比較するならば、凸型ローラに比べ時間当たりの粉砕量が少なく、微粉の粉砕量も少なくなる。従って、微粉の粉砕量が少ない状況下で差異が生じるならば、本発明の信ぴょう性が高くなると考えた。また、小径側が主粉砕面になるこことから、破砕面の形成が容易であったことも選択した理由の一つである。

【0079】

【表2】

【0080】

試験番号(1)は全破砕面にスクリュー溝を67.5度の角度で掻き戻し方向に取り付けた図5(a)のローラ(有効破砕面積81%)と、直角スリット斜め鋭角溝を持つテーブルとの組み合わせである。試験番号(2)は両側の小径面に同じ幅の平滑面を形成し、その内側に67.5度の掻き戻し方向のスクリュー溝を形成した図5(b)のローラ(有効破砕面積92%)を使用した以外、試験番号(1)と同じ組合せである。試験番号(2)においては、ローラ全幅74mmのうち、主粉砕面としての平滑面は25mm幅(12.5mm幅+12.5mm幅で、全幅の約34%)に設定した。

【0081】

表2はタイヤ扁平型ローラ(D/R=4)の破砕面全体に67.5度のスクリュー溝を形成した場合と、同ローラの主粉砕面である平滑面を小径側の左右に配置し、中央に67.5度のスクリュー溝を形成した場合との200メッシュアンダー量及び電力原単位の比較である。スクリュー溝は原料をテーブル内側へ掻き戻す方向に形成されている。

【0082】

試験番号(1)の破砕面全体にスクリュー溝を形成した場合に比べ、試験番号(2)の主破砕面を平滑面にした方が粉砕量で約12%向上し、電力原単位で約15%低減できた。台形型ローラに比べタイヤ扁平型ローラの方が微粉の粉砕量と電力原単位ともに優れた結果を示した。その理由としては次のようなことが考えられる。

【0083】

台形型ローラでは粉砕はテーブル面との面間粉砕になり、石灰石のように付着性、凝着性の高い原料ではローラ面やテーブル面への付着がより促進され、ローラとテーブル間に形成される間隙が減少して微粉の生産量が減少し、その結果、破砕面形状の差異が微粉の粉砕量の差異として明確に現れなかった。それに対して、線粉砕であり粉砕原料の抜けが良いタイヤ型ローラは台形型ローラに比べ付着が少なく、破砕面の差異が微粉砕量の差異として現れた。付着や凝着を生じ易い石灰石粉砕に関し、台形型ローラ及びタイヤ型扁平ローラともに主粉砕面を平滑面にすると、微粉の粉砕量は僅かではあるが増加が認められ、更に台形型ローラで約7%、タイヤ型扁平ローラで約15%の電力原単位の低減効果が認められた。

【0084】

竪型ローラミルで石灰石を粉砕する場合、200メッシュアンダーの微粉の粉砕量を向上させることは非常に困難である。その理由は次のとおりである。石灰石が粉砕ローラに付着、凝着し易く、その結果、粉砕に必要なローラとテーブル間との間隙が小さくなり、間隙への噛み込み量を低下させて微粉の粉砕量が向上し難くなる。更に石灰石は微粉になるほど再凝着し易く、粒子が大きくなり、細かくなり難い。このような付着性物質に関しても、主粉砕面が平滑面になると、微粉の粉砕量が増加したことは特筆すべきであり、付着性の少ない原料ならばより微粉の採取量が爆発的に増加することが期待出来た。

【0085】

〔石炭の粉砕実験〕

台形型ローラ、タイヤ凸型ローラ(D/R=5)、タイヤ扁平型ローラ(D/R=4)の3種類について、石灰石と同様に石炭の粉砕実験を行った。粉砕条件を以下に要約した。

【0086】

使用した石炭: 製鉄所原料炭

粒度範囲―G−: 7mmx7mm≧G≧0.5mmx0.5mm

初期粒度分布:

20メッシュ以上 40g

60メッシュ以上 34g

120メッシュ以上 3g

200メッシュ以上 13g

235メッシュ以上 2g

P 9g

水分量 5%

ローラクリアランス: 0mm

ローラ面圧: 23.5Kg

テーブル回転速度: 60RPM

石炭供給量: 2,530〜2,850g/30分間

石炭供給方法: スクリューフィーダー連続供給方式

試験温度及び湿度: 18〜34℃、62〜78%

【0087】

台形型ローラとタイヤ扁平型ローラの寸法は石灰石の項で説明したので、ここでは省略した。タイヤ凸型粉砕ローラ(D/R=5)の寸法詳細のみを以下に示す。

【0088】

ローラ寸法(D/R=5)

タイヤ太径: 200mm

タイヤR: 40mm

タイヤ幅: 66mm

【0089】

回転テーブル寸法

外径: 410mm

内径: 230mm

溝R: 50mm

【0090】

台形型ローラにおける破砕面の差異による200メッシュアンダー量及び電力原単位の比較(ローラ加圧力は23.5kg一定)を表3に示す。台形型ローラと組み合わされるテーブルは全て平滑面テーブルである。

【0091】

【表3】

【0092】

試験番号1.平滑面ローラ

試験番号2.原料を排出する方向の67.5度スクリュー溝を破砕面全体に

形成〔図1(a)〕

試験番号3.主粉砕面は平滑面、残りは67.5度原料排出方向スクリュー

溝を形成〔図1(b)〕

試験番号4.直角スリット溝を全破砕面に形成〔図2(a)〕

試験番号5.主粉砕面は平滑面、残りは直角スリット溝を形成

〔図2(b)〕

【0093】

タイヤ凸型ローラ(D/R=5)における破砕面の差異による200メッシュアンダー量及び電力原単位の比較(ローラ加圧力は23.5kg一定)を表4に示す。タイヤ凸型ローラと組み合わされるテーブルは全て平滑面テーブルである。タイヤ凸型ローラのローラ全幅66mmのうち、主粉砕面としての平滑面は23mm幅(全幅の35%)に設定した。

【0094】

【表4】

【0095】

試験番号1. 平滑面ローラ

試験番号2. 原料を排出する方向の斜め45度溝を破砕面全体に形成

〔図3(a)〕

試験番号3. 中央の主粉砕面を平滑面とし、残りに排出方向の斜め45度

溝を形成〔図3(b)〕

試験番号4. 中央の主粉砕面を平滑面とし、残りに掻き戻し方向の斜め

45度溝形成〔図4(b)〕

【0096】

タイヤ扁平型(D/R=4)における破砕面の差異による200メッシュアンダー量及び電力原単位の比較(ローラ加圧力は23.5kg一定)を表5に示す。タイヤ扁平型ローラと組み合わされるテーブルは全て平滑面テーブルである。

【0097】

【表5】

【0098】

試験番号1.平滑面ローラ

試験番号2.原料を掻き戻す方向の67.5度スクリュー溝を破砕面全面に

形成〔図5(a)〕

試験番号3.両側小径側の主粉砕面を平滑面、残りの中央破砕面に原料を

掻き戻す方向の67.5度スクリュー溝を形成〔図5(b)〕

【0099】

石炭粉砕に関しても、台形型ローラ、タイヤ凸型、タイヤ扁平型の3種類のローラともに主粉砕面を平滑面にすることにより、200メッシュアンダーの微粉粉砕量が著しく増加した。粉砕に要するエネルギー量を示す電力原単位も主粉砕面を平滑面にすることにより最小値を示した。主粉砕面を平滑面にすれば、残りの破砕面に原料を掻き込む直角スリット溝や45度斜めスリット溝、原料の移送性に優れる67.5度スクリュー溝の何れを採用しても効果が顕著に認められた。特筆すべきは、台形型ローラで直角スリット溝を取り付けた場合においても、微粉度の粉砕量は67.5度のスクリュー溝の場合と同程度であった。

【0100】

台形型ローラに関し、67.5度の移送性に優れたスクリュー溝と、噛み込み性に優れた直角スリット溝との効果の差異を検討した。台形型ローラで通常の平滑面のローラと、原料を排出する方向に67.5度のスクリュー溝を取り付けたローラとの微粉の粉砕量を比較すると、約20%増加した。この微粉の粉砕量の増加は、67.5度のスクリュー溝の多少の噛み込み性と主たる機能である原料移送性能とによりもたらされた。ローラの主粉砕面を平滑面にした場合は、微粉の粉砕量の増加は約9%向上した。即ち、主平滑面は約9%の増加に貢献した。

【0101】

台形型ローラにおいて、通常の平滑面ローラと、ローラ軸に平行な直角スリット溝を破砕面全体に形成したローラとの微粉の粉砕量を比較すると約21%増加した。この微粉の粉砕量の増加は、直角スリット溝の噛み込み性能によりもたらされた。ローラの主粉砕面を平滑面にした場合は、微粉の粉砕量の増加は約7%向上した。即ち、主平滑面は約7%の増加に貢献した。前者より2%低下したのは、スクリュー溝に比べ直角スリットの方が移送性に劣るためと推測される。

【0102】

結論として、台形型ローラに関しては、噛み込み性能に優れた直角スリット溝と原料の移送性に優れた67.5度スクリュー溝のどちらを採用しても同程度の微粉粉砕量が得られることが判明した。従って、粉砕エッジが直接、粉砕原料と真正面に噛み合う直角スリット溝は摩耗の観点から柔らかい原料を粉砕する場合に適用すべきであり、67.5度スクリュー溝は円滑に原料を主粉砕面に送り込む作用に優れているので、硬い原料や水分が多量に含まれている原料を扱う場合に適用すべきである。

【0103】

付着し易い石灰石と石炭粉砕に関し、竪型粉砕ローラの粉砕ローラの破砕面を主粉砕面と原料を送り込む移送面との2種類の機能に分けて考えることが正しいことが証明され、さらに主粉砕面を平滑面にすることで摩耗を減少させ、さらに微粉の粉砕量を増加させることが可能なことが証明された。

【0104】

本実施例では、噛み込み性能や移送性能を与えるスリット溝やスクリュー溝を主として取り上げたが、当然、溝のみならず凸状をしたリブ形状を利用しても同じ効果がもたらされる。但し、凸状リブの場合には、その高さが制限を受け5〜20mmの範囲に限定されるようになる。なぜなら、リブにした場合、直接粉砕原料と対峙するので激しい摩耗を受ける。従って、耐摩耗性に優れた材料を使用するので、あまり高くすると原料の衝撃で折れやすいからである。

【0105】

また、スリット溝やスクリュー溝、凸条リブは長手方向に連続したものを基本とするが、長手方向に断続的に形成したものでもよく、断続形成は凸条リブに特に適する。

【0106】

理論的推論による仮説を立ち上げ、粉砕実験によりその性能確認の裏付けを取ることにより本発明者が過去永年に亘り研究してきた竪型ミルローラの破砕面形状に関する完成形をこれでもって確立し終えた。

【符号の説明】

【0107】

10 竪型ミルローラ(台形型の粉砕ローラ)

11A スクリュー溝

11B スリット溝

12 外周面

12A 主破砕面

12B 原料移送面

12C 原料噛み込み面

20 竪型ミルローラ(タイヤ凸型の粉砕ローラ)

21A,21B スクリュー溝

22 外周面

22A 主破砕面

22B 原料移送面

30 竪型ミルローラ(タイヤ扁平型の粉砕ローラ)

31 スクリュー溝

32 外周面

32A 主破砕面

32B 原料移送面

【特許請求の範囲】

【請求項1】

回転テーブルの回転中心線を包囲するように回転テーブル上に複数個の粉砕ローラが配置された竪型ローラミルにおいて、前記粉砕ローラが台形型ローラであると共に、そのローラ破砕面が微粉砕を主として行う大径側の主粉砕面と主破砕面以外の破砕面とからなり、主破砕面は平滑面とされ、主破砕面以外の破砕面には、ローラ周方向に対して直角または45°超の角度で傾斜したスリット溝、若しくはローラ周方向に対して45°以下の角度で傾斜したスクリュー溝が形成される一方、前記回転テーブルにおいて前記粉砕ローラと対向する環状破砕部は、表面全体が平滑な破砕面とされるか、その表面全体に回転方向に直角なスリット溝を形成された、ハイブリッド破砕面構造の粉砕ローラを有する竪型ローラミル。

【請求項2】

請求項1に記載の竪型ローラミルにおいて、粉砕ローラにおけるスクリュー溝の傾斜方向は、回転に伴って粉砕原料を外周側へ積極的に移送して主粉砕面に送り込む原料排出方向である竪型ローラミル。

【請求項3】

請求項1又は2に記載の竪型ローラミルにおいて、スクリュー溝の傾斜角度がローラ周方向に対して5°以上である竪型ローラミル。

【請求項4】

請求項1〜3の何れかに記載の竪型ローラミルにおいて、主粉砕面は最大磨耗量の2/3以上の磨耗を示す領域の外周面である竪型ローラミル。

【請求項5】

請求項4に記載の竪型ローラミルにおいて、主破砕面はローラ全幅の30〜40%の領域である竪型ローラミル。

【請求項6】

請求項1〜5の何れかに記載の竪型ローラミルにおいて、スリット溝又はスクリュー溝に代えて凸状リブを形成した竪型ローラミル。

【請求項1】

回転テーブルの回転中心線を包囲するように回転テーブル上に複数個の粉砕ローラが配置された竪型ローラミルにおいて、前記粉砕ローラが台形型ローラであると共に、そのローラ破砕面が微粉砕を主として行う大径側の主粉砕面と主破砕面以外の破砕面とからなり、主破砕面は平滑面とされ、主破砕面以外の破砕面には、ローラ周方向に対して直角または45°超の角度で傾斜したスリット溝、若しくはローラ周方向に対して45°以下の角度で傾斜したスクリュー溝が形成される一方、前記回転テーブルにおいて前記粉砕ローラと対向する環状破砕部は、表面全体が平滑な破砕面とされるか、その表面全体に回転方向に直角なスリット溝を形成された、ハイブリッド破砕面構造の粉砕ローラを有する竪型ローラミル。

【請求項2】

請求項1に記載の竪型ローラミルにおいて、粉砕ローラにおけるスクリュー溝の傾斜方向は、回転に伴って粉砕原料を外周側へ積極的に移送して主粉砕面に送り込む原料排出方向である竪型ローラミル。

【請求項3】

請求項1又は2に記載の竪型ローラミルにおいて、スクリュー溝の傾斜角度がローラ周方向に対して5°以上である竪型ローラミル。

【請求項4】

請求項1〜3の何れかに記載の竪型ローラミルにおいて、主粉砕面は最大磨耗量の2/3以上の磨耗を示す領域の外周面である竪型ローラミル。

【請求項5】

請求項4に記載の竪型ローラミルにおいて、主破砕面はローラ全幅の30〜40%の領域である竪型ローラミル。

【請求項6】

請求項1〜5の何れかに記載の竪型ローラミルにおいて、スリット溝又はスクリュー溝に代えて凸状リブを形成した竪型ローラミル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−228693(P2012−228693A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2012−186504(P2012−186504)

【出願日】平成24年8月27日(2012.8.27)

【分割の表示】特願2012−526223(P2012−526223)の分割

【原出願日】平成22年7月26日(2010.7.26)

【出願人】(592198518)アイエヌジ商事株式会社 (12)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成24年8月27日(2012.8.27)

【分割の表示】特願2012−526223(P2012−526223)の分割

【原出願日】平成22年7月26日(2010.7.26)

【出願人】(592198518)アイエヌジ商事株式会社 (12)

【Fターム(参考)】

[ Back to top ]