竪型溶解炉の操業方法

【課題】製鉄所内で大量に発生する製鉄ダスト類を、鉄源として、従来の使用限界量を超えて有効に利用する。

【解決手段】高炉用コークスを燃料とし、金属化率の高い鉄源とともに製鉄ダスト塊成化物を鉄源として使用して銑鉄を製造する、竪型溶解炉の操業方法において、(x)上記製鉄ダスト塊成化物が、炭材含有量5〜12質量%、冷間強度30kg/cm2以上、直径8〜30mmであり、かつ、(y)該製鉄ダスト塊成化物の使用比率が全鉄源に対して5〜25%であり、かつ、(z)上記使用比率に併せ、固体燃料比及び/又は送風量を調整することを特徴とする。

【解決手段】高炉用コークスを燃料とし、金属化率の高い鉄源とともに製鉄ダスト塊成化物を鉄源として使用して銑鉄を製造する、竪型溶解炉の操業方法において、(x)上記製鉄ダスト塊成化物が、炭材含有量5〜12質量%、冷間強度30kg/cm2以上、直径8〜30mmであり、かつ、(y)該製鉄ダスト塊成化物の使用比率が全鉄源に対して5〜25%であり、かつ、(z)上記使用比率に併せ、固体燃料比及び/又は送風量を調整することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄廃棄物等の鉄源を溶解、又は、溶解及び還元して銑鉄を製造する竪型溶解炉の操業方法に関する。

【背景技術】

【0002】

従来から、竪型溶解炉を用いて、鉄鉱石に比べ金属化率が高く、還元を必要としない、鉄屑、鋳物屑、銑鉄等の鉄源を溶解し、銑鉄を製造している。近年、一貫製鉄所内においては、そこで発生するダストの処理を目的として、竪型溶解炉が用いられ始めている。

【0003】

単純にコークス、鉄屑及び上記製鉄ダストを混合して竪型溶解炉に投入するのでは、その使用量に限界がある。例えば、非特許文献1では、送風温度を450℃とした熱風キュポラを用いているが、含炭ペレットの使用量は5重量%にとどまっている。

【0004】

従来、製鉄ダスト等の金属化率が低く、還元が必要な鉄源を多量に使用する際の技術課題は、炉内の熱的なバランスの難しさにあると考えられていた。即ち、製鉄ダストは酸化鉄を多く含み、鉄屑に比べ金属化率が低いので、製鉄ダストを含む鉄源を使用する場合、溶解竪型炉には、(a)金属化率の高い鉄源を溶解する機能に加え、(b)酸化物を多く含み、金属化率の低い鉄源を還元する機能も同時に求められる。

【0005】

炉内で、溶解と還元を同時に進行させるには、溶解に必要な熱量を確保するとともに、還元に必要な還元ガス(CO)を確保する必要がある。しかし、送風中の酸素(O2)と炉頂装入コークス(C)の燃焼反応(C+O2→CO2)は発熱反応であり、生成したCO2とコークス(C)のソルーションロス反応(CO2+C→2CO)は吸熱反応であるから、炉内で還元ガス(CO)を多量に生成させると、鉄源を溶解する熱量が不足することになる。

【0006】

既に、このような炉内の熱バランスを改善する手段が提案されている。特許文献1に記載の手段は、炉体そのものの断熱性を高めて熱損失を削減することで、熱補償を行うものである。また、特許文献2及び3には、原料の充填方法に着目して、それぞれ、鉄源/固体燃料の重量比等を装入チャージ毎に変更する方法、及び、金属化率が低い鉄源を固体燃料と混合して周辺に装入する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−79289号公報

【特許文献2】特開平09−203584号公報

【特許文献3】特開平10−036906号公報

【非特許文献】

【0008】

【非特許文献1】Gokselら:Transactions of the American Foundryme's Society, Vol.85, AFSDes Plaines,111,(1977),p327-332.

【発明の概要】

【発明が解決しようとする課題】

【0009】

実際に、特許文献1〜3の方法を用いた竪型溶解炉の操業において、含炭化した製鉄ダストペレットの多量使用を試みたところ、その10%までの使用は可能であったが、それ以上では、炉内の通気性が悪化して操業の安定な継続が困難であった。

【0010】

即ち、製鉄ダスト類(金属化率の低い鉄源)は、粒径が小さいので、金属化率の高い鉄源に、製鉄ダスト類をそのまま大量に混合すると、炉内の通気性を阻害する。それ故、炉内の通気性の確保の点からも、金属化率の低い鉄源の混合率には限界があることが判明した。

【0011】

このように、金属化率が低い鉄源を多量に使用する際には、熱的な課題だけでなく、新たに、炉内の通気性の問題も同時に解決する必要がある。そこで、本発明は、製鉄所内で大量に発生する製鉄ダストを、従来の使用限界量を超えて有効に利用することを目的として、前記課題を解決する竪型溶解炉の操業方法を提供する。

【課題を解決するための手段】

【0012】

本発明者らは、竪型溶解炉の種々の条件の操業を通して、前記通気阻害の要因が製鉄ダストペレットの粉化にあることを突き止めた。そして、それを防止する方策を鋭意研究した。その結果、製鉄ダストペレットの要件として、所要の炭材量、粒度、及び、強度を満足させたものを、鉄屑と混合すると、炉内通気性を阻害することなく、使用比率を、最大30%程度まで高めることができることが判明した。

【0013】

本発明は、上記知見に基づいてなされたもので、その要旨は以下のとおりである。

【0014】

(1)高炉用コークスを燃料とし、金属化率の高い鉄源とともに製鉄ダスト塊成化物を鉄源として使用して銑鉄を製造する、竪型溶解炉の操業方法において、

(x)上記製鉄ダスト塊成化物が、炭材含有量5〜12質量%、冷間強度30kg/cm2以上、直径8〜30mmであり、かつ、

(y)該製鉄ダスト塊成化物の使用比率が全鉄源に対して5〜25%であり、かつ

(z)上記使用比率に併せ、固体燃料比及び/又は送風量を調整する

ことを特徴とする竪型溶解炉の操業方法。

【0015】

(2)予めコークスと製鉄ダスト塊成化物を混合し、この混合物と金属化率の高い鉄源を交互に溶解炉に装入することを特徴とする、前記(1)に記載の竪型溶解炉の操業方法。

【0016】

(3)前記混合物を、周期的に、炉周に、中心部より多く装入、堆積させることを特徴とする、前記(2)に記載の竪型溶解炉の操業方法。

【0017】

(4)前記竪型溶解炉が、上下二段の羽口を備えることを特徴とする、前記(1)〜(3)のいずれかに記載の竪型溶解炉の操業方法。

【発明の効果】

【0018】

本発明によれば、金属化率の低い鉄源、例えば、製鉄所で大量に発生する製鉄ダストを、竪型溶解炉の鉄源として、従来の使用限界量を超えて有効に利用することができる。

【図面の簡単な説明】

【0019】

【図1】製鉄ダストの粒径と強度が種々変化させた竪型溶解炉の操業において、炉内圧力限界に達して操業継続が不可能となった時の粒径と強度の範囲を示す図である。

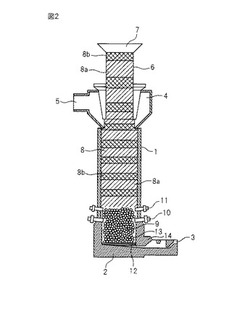

【図2】金属化率の低い鉄源の混合率を調整するための鉄源の装入、堆積構造を示す図である。

【図3】金属化率の低い鉄源の混合率を調整するための鉄源の別の装入、堆積構造を示す図である。

【発明を実施するための形態】

【0020】

本発明について詳細に説明する。なお、本発明において、製鉄ダストとは、高炉ダスト、焼結ダスト、転炉ダストなどの製鉄所で発生する、酸化鉄主体のダスト類、その他、酸化鉄を含む粉塵であって、金属化率の低い鉄源をいう。金属化率の高い鉄源とは、鉄屑(スクラップ)、鋳物屑、銑鉄等の含有する鉄の90%以上が金属状態である原料をいう。

【0021】

竪型溶解炉の操業において、金属化率の高い鉄源は、主たる鉄源であるが、近年、これに、製鉄ダストを混合して操業することが行われている。製鉄ダストは、通常ペレット状に造粒したものを用いる。使用に際しては、コークス、金属化率の高い鉄源とともに所定の比率で混合し、竪型炉内に投入される。

【0022】

製鉄ダスト塊成化物を鉄源として有効に利用しようとして、混合率を高めていくと、炉内通気性が悪化し、羽口からの送風圧力が次第に上昇していき、最終的には送風圧圧力の設備的上限に達して、それ以上混合比率を高めることができなくなるという新たな課題に遭遇した。

【0023】

(第1の発明)

本発明者らは、この通気抵抗の増加が、製鉄ダスト塊成化物の強度・粒度要件と密接に関係し、その改善によって、製鉄ダスト塊成化物の使用比率を格段にさせることができることを突き止めた。第1の発明は、この製鉄ダスト塊成化物の強度・粒度要件を具体的に規定することを骨子とする。

【0024】

製鉄ダスト塊成化物の炭材含有量を5質量%以上、12質量%以下とした。本要件は、直接的に塊成化物の強度に関するものではなく、製鉄ダストのような金属化率の低い原料を溶解炉でスクラップとともに溶解する際に、還元を十分進行させるための要件である。

【0025】

即ち、5質量%未満の場合は投入された製鉄ダスト塊成化物が十分に還元されることなくスラグのまま排出される。また、製鉄ダストを還元するには、12質量%を超えて含有させる必要はない。過大な炭材の配合は塊成化物の強度の低下を招くだけである。

【0026】

製鉄ダスト塊成化物の冷間強度を30kg/cm2以上、直径を8mm以上、30mm以下の範囲と規定した。強度及び粒度の下限規定は、後述の実施例で示す操業実績から帰結された要件である。この範囲であれば、25%までのダスト塊成化物の使用が可能であった。

【0027】

一方、この要件を満たさない製鉄ダスト塊成化物では、5%程度の従来並みの配合率での操業を余儀なくされた。粒度の上限規定は、還元の進行の制約に伴うもので、これを超えるとダストの還元が十分に進行しない。また、粒度の下限は、通気性の観点から規定される。

【0028】

製鉄ダストの混合率を5質量%以上、25質量%以下とした。混合率が5質量%未満であると、製鉄所で大量に発生する製鉄ダスト類を効率よく処理するという本発明の課題を解決できない。また、25質量%を超えると、前記のように、本発明をもってしても、送風圧力の上昇で操業が困難となった。即ち、本発明の適用限界を意味する。

【0029】

製鉄ダスト塊成化物を配合した場合には、円滑な竪型炉の操業を継続するために、その配合量に応じて、コークス配合量及び送風量を調整する必要がある。具体的な方法については、既に、特許文献3(特開平10−36906公報)に公開しているとおりである。

【0030】

(第2の発明)

スクラップの溶解のみを用とするキュポラでは、原料は投入に際して、コークスとスクラップは事前に標量・混合する設備構成となっているのが一般的である。従って、そのような竪型溶解炉で、さらに、ダスト類を使用する場合、コークス、スクラップ及びダスト塊成化物は事前に標量・混合されたのち、溶解炉内へ投入されることになる。

【0031】

これに対して、予めコークスと製鉄ダスト塊成化物を混合し、図2に示すように、この混合物と金属化率の高い鉄源を交互に溶解炉装入する方が好ましい。これは、形状の異なる原料を混合して充填する場合に比較して、別々に充填する方が、充填層の気孔率が増加して、炉内の通気性が向上するためである。

【0032】

また、製鉄ダスト塊成化物とコークスを予め混合するのは、製鉄ダストの還元を容易ならしめるためである。

【0033】

具体的には、以下のように実施される。図2に示すように、竪型溶解炉は、出銑口3を備える炉底部2、下部炉壁14に、下段羽口10及び上段羽口11を備える炉本体1、ガス吸引口5を備えるガス吸引部4、収容した鉄源で炉頂を封止する炉頂部6、及び、鉄源8を炉内に装入する装入口7から構成されている。

【0034】

炉本体1の下部には、コークスベッド9が構築されていて、通常、上段羽口11が、コークスベッド9の表面直上の高さ位置に設けられ、下段羽口10が、コークスベッド9内の高さ位置に設けられる。装入口7から、スクラップ等の金属化率の高い鉄源8aと、造粒した金属化率の低い鉄源と固体燃料の混合物8bを交互に装入すると、炉内において、上記混合物と金属化率の高い鉄源が交互に層状に堆積する層状堆積構造が実現する。

【0035】

炉内には、下段羽口10から、室温又は600℃以下の空気を送り込み、主として、固体燃料(コークス)を燃焼させ、この燃焼熱で、鉄源を溶解する。上段羽口11からは、冷風又は100℃以下の空気を送り込み、ソルーションロス反応で生じた炉内熱量の低下を補って、金属化率の高い鉄源の溶解に必要な熱量を確保するとともに、金属化率の低い鉄源の還元に必要な還元ガスを確保する。

【0036】

(第3の発明)

さらに、造粒した金属化率の低い鉄源と固体燃料の混合物と、金属化率の高い鉄源を交互に装入して、炉内に層状堆積構造を形成する場合、上記混合物を、周期的に、炉周に、中心部より多く装入、堆積させてもよい。その堆積状況を図3に示す。

【0037】

造粒した金属化率の低い鉄源と固体燃料の混合物8b’が、炉周に装入され、堆積している。こうすることによって、さらに、低金属化率鉄源の還元を促進し、炉操業を安定化することができる。

【0038】

(第4の発明)

竪型溶解炉の操業においては、低金属化率鉄源混合率を高めると、還元ガス(CO)が多量に必要となる。ソルーションロス反応(CO2+C→2CO)(吸熱反応)で、還元ガス(CO)が多量に生成すると、鉄源を溶解する熱量が不足することになる。第1の発明では、これをコークス比率等で調整するとしたが、コークス使用量の増加は、製造コストの面で好ましくないこともある。

【0039】

そこで、これに対しては、羽口を上下2段(以下「2段羽口」ということがある。)に備えた竪型溶解炉を用いることで対処できる。即ち、上段羽口から、酸素含有ガス(空気)を吹き込み、生成したCOの一部を燃焼させることで、ソリューションロス反応による吸熱分を補うことができるためである。

【実施例】

【0040】

以下の実施例は、表1に示す仕様の竪型溶解炉を用いて行ったものである。原料として使用した製鉄ダストペレットの配合を表2に示す。スクラップは、H2−H4屑をシュレッダー処理したもの、及び、厚板屑を使用し、コークスは、平均粒径50mmの高炉用コークスを用いた。

【0041】

【表1】

【0042】

【表2】

【0043】

(実施例1)

セメント配合量や養生期間が異なり、強度が異なる前記ダストペレットダストを、所定の粒度範囲となるように篩分けることによって調製した種々の強度と粒度を有するペレット試料を使用して操業試験を行った。その結果を図1に示す。

【0044】

図中○印は、ダスト配合比率を25%まで高めても通気の問題なく操業できたケース、×印は、ダスト配合比率25%未満で炉内通気の悪化により操業に支障が発生したケースを示す。

【0045】

図1に示すように、強度>30kg/cm2、下限粒度>8mmであれば、金属化率の低い鉄源を、金属化率の高い鉄源に、25質量%程度まで混合しても、銑鉄を、安定的に継続して製造することができる。

【0046】

(実施例2)

粒径10〜30mmの製鉄ダストペレットとコークスとを予め混合した。この混合物と、スクラップ(鉄屑、鋳物屑、銑鉄)を、仕様を表1に示す竪型溶解炉に、表3に示す装入条件で装入し、装入鉄源を溶解、還元した。操業結果を、表3に併せて示す。

【0047】

ダストペレットを20%混合した場合、装入前にスクラップと混合したケース(比較例)では、送風量25000Nm3/hで管理上限付近の炉内圧(通気限界)となり、出銑量は36t/hであったが、ダストペレットをスクラップと交互に装入した場合(発明例1)は、通気限界内で送風量を26000Nm3/hまで上げることができ、出銑量は38t/hに増加した。

【0048】

さらに、ダストペレットを周辺部に装入できる装置を用いて周期的に炉周方向に装入し、周辺部に多く堆積するように装入した場合(発明例2)、さらに通気が改善されて、通気限界内で送風量を27000Nm3/hまで上げることができ、出銑量は40t/hに増加した。

【0049】

【表3】

【産業上の利用可能性】

【0050】

前述したように、本発明によれば、金属化率の低い鉄源、例えば、製鉄所で発生する大量の製鉄ダスト類を、竪型溶解炉の鉄源として、従来の使用限界量を超えて有効に利用することができる。したがって、本発明は、銑鉄製造産業において利用可能性が大きいものである。

【符号の説明】

【0051】

1 炉本体

2 炉底部

3 出銑口

4 ガス吸引部

5 ガス吸引口

6 炉頂部

7 装入口

8 鉄源

8a 金属化率の高い鉄源

8b、8b’ 造粒した金属化率の低い鉄源と固体燃料の混合物

9 コークスベッド

10 下段羽口

11 上段羽口

12 溶銑

13 湯溜部

14 炉壁

【技術分野】

【0001】

本発明は、鉄廃棄物等の鉄源を溶解、又は、溶解及び還元して銑鉄を製造する竪型溶解炉の操業方法に関する。

【背景技術】

【0002】

従来から、竪型溶解炉を用いて、鉄鉱石に比べ金属化率が高く、還元を必要としない、鉄屑、鋳物屑、銑鉄等の鉄源を溶解し、銑鉄を製造している。近年、一貫製鉄所内においては、そこで発生するダストの処理を目的として、竪型溶解炉が用いられ始めている。

【0003】

単純にコークス、鉄屑及び上記製鉄ダストを混合して竪型溶解炉に投入するのでは、その使用量に限界がある。例えば、非特許文献1では、送風温度を450℃とした熱風キュポラを用いているが、含炭ペレットの使用量は5重量%にとどまっている。

【0004】

従来、製鉄ダスト等の金属化率が低く、還元が必要な鉄源を多量に使用する際の技術課題は、炉内の熱的なバランスの難しさにあると考えられていた。即ち、製鉄ダストは酸化鉄を多く含み、鉄屑に比べ金属化率が低いので、製鉄ダストを含む鉄源を使用する場合、溶解竪型炉には、(a)金属化率の高い鉄源を溶解する機能に加え、(b)酸化物を多く含み、金属化率の低い鉄源を還元する機能も同時に求められる。

【0005】

炉内で、溶解と還元を同時に進行させるには、溶解に必要な熱量を確保するとともに、還元に必要な還元ガス(CO)を確保する必要がある。しかし、送風中の酸素(O2)と炉頂装入コークス(C)の燃焼反応(C+O2→CO2)は発熱反応であり、生成したCO2とコークス(C)のソルーションロス反応(CO2+C→2CO)は吸熱反応であるから、炉内で還元ガス(CO)を多量に生成させると、鉄源を溶解する熱量が不足することになる。

【0006】

既に、このような炉内の熱バランスを改善する手段が提案されている。特許文献1に記載の手段は、炉体そのものの断熱性を高めて熱損失を削減することで、熱補償を行うものである。また、特許文献2及び3には、原料の充填方法に着目して、それぞれ、鉄源/固体燃料の重量比等を装入チャージ毎に変更する方法、及び、金属化率が低い鉄源を固体燃料と混合して周辺に装入する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−79289号公報

【特許文献2】特開平09−203584号公報

【特許文献3】特開平10−036906号公報

【非特許文献】

【0008】

【非特許文献1】Gokselら:Transactions of the American Foundryme's Society, Vol.85, AFSDes Plaines,111,(1977),p327-332.

【発明の概要】

【発明が解決しようとする課題】

【0009】

実際に、特許文献1〜3の方法を用いた竪型溶解炉の操業において、含炭化した製鉄ダストペレットの多量使用を試みたところ、その10%までの使用は可能であったが、それ以上では、炉内の通気性が悪化して操業の安定な継続が困難であった。

【0010】

即ち、製鉄ダスト類(金属化率の低い鉄源)は、粒径が小さいので、金属化率の高い鉄源に、製鉄ダスト類をそのまま大量に混合すると、炉内の通気性を阻害する。それ故、炉内の通気性の確保の点からも、金属化率の低い鉄源の混合率には限界があることが判明した。

【0011】

このように、金属化率が低い鉄源を多量に使用する際には、熱的な課題だけでなく、新たに、炉内の通気性の問題も同時に解決する必要がある。そこで、本発明は、製鉄所内で大量に発生する製鉄ダストを、従来の使用限界量を超えて有効に利用することを目的として、前記課題を解決する竪型溶解炉の操業方法を提供する。

【課題を解決するための手段】

【0012】

本発明者らは、竪型溶解炉の種々の条件の操業を通して、前記通気阻害の要因が製鉄ダストペレットの粉化にあることを突き止めた。そして、それを防止する方策を鋭意研究した。その結果、製鉄ダストペレットの要件として、所要の炭材量、粒度、及び、強度を満足させたものを、鉄屑と混合すると、炉内通気性を阻害することなく、使用比率を、最大30%程度まで高めることができることが判明した。

【0013】

本発明は、上記知見に基づいてなされたもので、その要旨は以下のとおりである。

【0014】

(1)高炉用コークスを燃料とし、金属化率の高い鉄源とともに製鉄ダスト塊成化物を鉄源として使用して銑鉄を製造する、竪型溶解炉の操業方法において、

(x)上記製鉄ダスト塊成化物が、炭材含有量5〜12質量%、冷間強度30kg/cm2以上、直径8〜30mmであり、かつ、

(y)該製鉄ダスト塊成化物の使用比率が全鉄源に対して5〜25%であり、かつ

(z)上記使用比率に併せ、固体燃料比及び/又は送風量を調整する

ことを特徴とする竪型溶解炉の操業方法。

【0015】

(2)予めコークスと製鉄ダスト塊成化物を混合し、この混合物と金属化率の高い鉄源を交互に溶解炉に装入することを特徴とする、前記(1)に記載の竪型溶解炉の操業方法。

【0016】

(3)前記混合物を、周期的に、炉周に、中心部より多く装入、堆積させることを特徴とする、前記(2)に記載の竪型溶解炉の操業方法。

【0017】

(4)前記竪型溶解炉が、上下二段の羽口を備えることを特徴とする、前記(1)〜(3)のいずれかに記載の竪型溶解炉の操業方法。

【発明の効果】

【0018】

本発明によれば、金属化率の低い鉄源、例えば、製鉄所で大量に発生する製鉄ダストを、竪型溶解炉の鉄源として、従来の使用限界量を超えて有効に利用することができる。

【図面の簡単な説明】

【0019】

【図1】製鉄ダストの粒径と強度が種々変化させた竪型溶解炉の操業において、炉内圧力限界に達して操業継続が不可能となった時の粒径と強度の範囲を示す図である。

【図2】金属化率の低い鉄源の混合率を調整するための鉄源の装入、堆積構造を示す図である。

【図3】金属化率の低い鉄源の混合率を調整するための鉄源の別の装入、堆積構造を示す図である。

【発明を実施するための形態】

【0020】

本発明について詳細に説明する。なお、本発明において、製鉄ダストとは、高炉ダスト、焼結ダスト、転炉ダストなどの製鉄所で発生する、酸化鉄主体のダスト類、その他、酸化鉄を含む粉塵であって、金属化率の低い鉄源をいう。金属化率の高い鉄源とは、鉄屑(スクラップ)、鋳物屑、銑鉄等の含有する鉄の90%以上が金属状態である原料をいう。

【0021】

竪型溶解炉の操業において、金属化率の高い鉄源は、主たる鉄源であるが、近年、これに、製鉄ダストを混合して操業することが行われている。製鉄ダストは、通常ペレット状に造粒したものを用いる。使用に際しては、コークス、金属化率の高い鉄源とともに所定の比率で混合し、竪型炉内に投入される。

【0022】

製鉄ダスト塊成化物を鉄源として有効に利用しようとして、混合率を高めていくと、炉内通気性が悪化し、羽口からの送風圧力が次第に上昇していき、最終的には送風圧圧力の設備的上限に達して、それ以上混合比率を高めることができなくなるという新たな課題に遭遇した。

【0023】

(第1の発明)

本発明者らは、この通気抵抗の増加が、製鉄ダスト塊成化物の強度・粒度要件と密接に関係し、その改善によって、製鉄ダスト塊成化物の使用比率を格段にさせることができることを突き止めた。第1の発明は、この製鉄ダスト塊成化物の強度・粒度要件を具体的に規定することを骨子とする。

【0024】

製鉄ダスト塊成化物の炭材含有量を5質量%以上、12質量%以下とした。本要件は、直接的に塊成化物の強度に関するものではなく、製鉄ダストのような金属化率の低い原料を溶解炉でスクラップとともに溶解する際に、還元を十分進行させるための要件である。

【0025】

即ち、5質量%未満の場合は投入された製鉄ダスト塊成化物が十分に還元されることなくスラグのまま排出される。また、製鉄ダストを還元するには、12質量%を超えて含有させる必要はない。過大な炭材の配合は塊成化物の強度の低下を招くだけである。

【0026】

製鉄ダスト塊成化物の冷間強度を30kg/cm2以上、直径を8mm以上、30mm以下の範囲と規定した。強度及び粒度の下限規定は、後述の実施例で示す操業実績から帰結された要件である。この範囲であれば、25%までのダスト塊成化物の使用が可能であった。

【0027】

一方、この要件を満たさない製鉄ダスト塊成化物では、5%程度の従来並みの配合率での操業を余儀なくされた。粒度の上限規定は、還元の進行の制約に伴うもので、これを超えるとダストの還元が十分に進行しない。また、粒度の下限は、通気性の観点から規定される。

【0028】

製鉄ダストの混合率を5質量%以上、25質量%以下とした。混合率が5質量%未満であると、製鉄所で大量に発生する製鉄ダスト類を効率よく処理するという本発明の課題を解決できない。また、25質量%を超えると、前記のように、本発明をもってしても、送風圧力の上昇で操業が困難となった。即ち、本発明の適用限界を意味する。

【0029】

製鉄ダスト塊成化物を配合した場合には、円滑な竪型炉の操業を継続するために、その配合量に応じて、コークス配合量及び送風量を調整する必要がある。具体的な方法については、既に、特許文献3(特開平10−36906公報)に公開しているとおりである。

【0030】

(第2の発明)

スクラップの溶解のみを用とするキュポラでは、原料は投入に際して、コークスとスクラップは事前に標量・混合する設備構成となっているのが一般的である。従って、そのような竪型溶解炉で、さらに、ダスト類を使用する場合、コークス、スクラップ及びダスト塊成化物は事前に標量・混合されたのち、溶解炉内へ投入されることになる。

【0031】

これに対して、予めコークスと製鉄ダスト塊成化物を混合し、図2に示すように、この混合物と金属化率の高い鉄源を交互に溶解炉装入する方が好ましい。これは、形状の異なる原料を混合して充填する場合に比較して、別々に充填する方が、充填層の気孔率が増加して、炉内の通気性が向上するためである。

【0032】

また、製鉄ダスト塊成化物とコークスを予め混合するのは、製鉄ダストの還元を容易ならしめるためである。

【0033】

具体的には、以下のように実施される。図2に示すように、竪型溶解炉は、出銑口3を備える炉底部2、下部炉壁14に、下段羽口10及び上段羽口11を備える炉本体1、ガス吸引口5を備えるガス吸引部4、収容した鉄源で炉頂を封止する炉頂部6、及び、鉄源8を炉内に装入する装入口7から構成されている。

【0034】

炉本体1の下部には、コークスベッド9が構築されていて、通常、上段羽口11が、コークスベッド9の表面直上の高さ位置に設けられ、下段羽口10が、コークスベッド9内の高さ位置に設けられる。装入口7から、スクラップ等の金属化率の高い鉄源8aと、造粒した金属化率の低い鉄源と固体燃料の混合物8bを交互に装入すると、炉内において、上記混合物と金属化率の高い鉄源が交互に層状に堆積する層状堆積構造が実現する。

【0035】

炉内には、下段羽口10から、室温又は600℃以下の空気を送り込み、主として、固体燃料(コークス)を燃焼させ、この燃焼熱で、鉄源を溶解する。上段羽口11からは、冷風又は100℃以下の空気を送り込み、ソルーションロス反応で生じた炉内熱量の低下を補って、金属化率の高い鉄源の溶解に必要な熱量を確保するとともに、金属化率の低い鉄源の還元に必要な還元ガスを確保する。

【0036】

(第3の発明)

さらに、造粒した金属化率の低い鉄源と固体燃料の混合物と、金属化率の高い鉄源を交互に装入して、炉内に層状堆積構造を形成する場合、上記混合物を、周期的に、炉周に、中心部より多く装入、堆積させてもよい。その堆積状況を図3に示す。

【0037】

造粒した金属化率の低い鉄源と固体燃料の混合物8b’が、炉周に装入され、堆積している。こうすることによって、さらに、低金属化率鉄源の還元を促進し、炉操業を安定化することができる。

【0038】

(第4の発明)

竪型溶解炉の操業においては、低金属化率鉄源混合率を高めると、還元ガス(CO)が多量に必要となる。ソルーションロス反応(CO2+C→2CO)(吸熱反応)で、還元ガス(CO)が多量に生成すると、鉄源を溶解する熱量が不足することになる。第1の発明では、これをコークス比率等で調整するとしたが、コークス使用量の増加は、製造コストの面で好ましくないこともある。

【0039】

そこで、これに対しては、羽口を上下2段(以下「2段羽口」ということがある。)に備えた竪型溶解炉を用いることで対処できる。即ち、上段羽口から、酸素含有ガス(空気)を吹き込み、生成したCOの一部を燃焼させることで、ソリューションロス反応による吸熱分を補うことができるためである。

【実施例】

【0040】

以下の実施例は、表1に示す仕様の竪型溶解炉を用いて行ったものである。原料として使用した製鉄ダストペレットの配合を表2に示す。スクラップは、H2−H4屑をシュレッダー処理したもの、及び、厚板屑を使用し、コークスは、平均粒径50mmの高炉用コークスを用いた。

【0041】

【表1】

【0042】

【表2】

【0043】

(実施例1)

セメント配合量や養生期間が異なり、強度が異なる前記ダストペレットダストを、所定の粒度範囲となるように篩分けることによって調製した種々の強度と粒度を有するペレット試料を使用して操業試験を行った。その結果を図1に示す。

【0044】

図中○印は、ダスト配合比率を25%まで高めても通気の問題なく操業できたケース、×印は、ダスト配合比率25%未満で炉内通気の悪化により操業に支障が発生したケースを示す。

【0045】

図1に示すように、強度>30kg/cm2、下限粒度>8mmであれば、金属化率の低い鉄源を、金属化率の高い鉄源に、25質量%程度まで混合しても、銑鉄を、安定的に継続して製造することができる。

【0046】

(実施例2)

粒径10〜30mmの製鉄ダストペレットとコークスとを予め混合した。この混合物と、スクラップ(鉄屑、鋳物屑、銑鉄)を、仕様を表1に示す竪型溶解炉に、表3に示す装入条件で装入し、装入鉄源を溶解、還元した。操業結果を、表3に併せて示す。

【0047】

ダストペレットを20%混合した場合、装入前にスクラップと混合したケース(比較例)では、送風量25000Nm3/hで管理上限付近の炉内圧(通気限界)となり、出銑量は36t/hであったが、ダストペレットをスクラップと交互に装入した場合(発明例1)は、通気限界内で送風量を26000Nm3/hまで上げることができ、出銑量は38t/hに増加した。

【0048】

さらに、ダストペレットを周辺部に装入できる装置を用いて周期的に炉周方向に装入し、周辺部に多く堆積するように装入した場合(発明例2)、さらに通気が改善されて、通気限界内で送風量を27000Nm3/hまで上げることができ、出銑量は40t/hに増加した。

【0049】

【表3】

【産業上の利用可能性】

【0050】

前述したように、本発明によれば、金属化率の低い鉄源、例えば、製鉄所で発生する大量の製鉄ダスト類を、竪型溶解炉の鉄源として、従来の使用限界量を超えて有効に利用することができる。したがって、本発明は、銑鉄製造産業において利用可能性が大きいものである。

【符号の説明】

【0051】

1 炉本体

2 炉底部

3 出銑口

4 ガス吸引部

5 ガス吸引口

6 炉頂部

7 装入口

8 鉄源

8a 金属化率の高い鉄源

8b、8b’ 造粒した金属化率の低い鉄源と固体燃料の混合物

9 コークスベッド

10 下段羽口

11 上段羽口

12 溶銑

13 湯溜部

14 炉壁

【特許請求の範囲】

【請求項1】

高炉用コークスを燃料とし、金属化率の高い鉄源とともに製鉄ダスト塊成化物を鉄源として使用して銑鉄を製造する、竪型溶解炉の操業方法において、

(x)上記製鉄ダスト塊成化物が、炭材含有量5〜12質量%、冷間強度30kg/cm2以上、直径8〜30mmであり、かつ、

(y)該製鉄ダスト塊成化物の使用比率が全鉄源に対して5〜25%であり、かつ

(z)上記使用比率に併せ、固体燃料比及び/又は送風量を調整する

ことを特徴とする竪型溶解炉の操業方法。

【請求項2】

予めコークスと製鉄ダスト塊成化物を混合し、この混合物と金属化率の高い鉄源を交互に溶解炉に装入することを特徴とする、請求項1に記載の竪型溶解炉の操業方法。

【請求項3】

前記混合物を、周期的に、炉周に、中心部より多く装入、堆積させることを特徴とする、請求項2に記載の竪型溶解炉の操業方法。

【請求項4】

前記竪型溶解炉が、上下二段の羽口を備えることを特徴とする、請求項1〜3のいずれか1項に記載の竪型溶解炉の操業方法。

【請求項1】

高炉用コークスを燃料とし、金属化率の高い鉄源とともに製鉄ダスト塊成化物を鉄源として使用して銑鉄を製造する、竪型溶解炉の操業方法において、

(x)上記製鉄ダスト塊成化物が、炭材含有量5〜12質量%、冷間強度30kg/cm2以上、直径8〜30mmであり、かつ、

(y)該製鉄ダスト塊成化物の使用比率が全鉄源に対して5〜25%であり、かつ

(z)上記使用比率に併せ、固体燃料比及び/又は送風量を調整する

ことを特徴とする竪型溶解炉の操業方法。

【請求項2】

予めコークスと製鉄ダスト塊成化物を混合し、この混合物と金属化率の高い鉄源を交互に溶解炉に装入することを特徴とする、請求項1に記載の竪型溶解炉の操業方法。

【請求項3】

前記混合物を、周期的に、炉周に、中心部より多く装入、堆積させることを特徴とする、請求項2に記載の竪型溶解炉の操業方法。

【請求項4】

前記竪型溶解炉が、上下二段の羽口を備えることを特徴とする、請求項1〜3のいずれか1項に記載の竪型溶解炉の操業方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−207290(P2012−207290A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−75411(P2011−75411)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]