竪型粉砕機の運転方法

【課題】 粉砕した原料をガスにより上方に吹き上げて機外に取り出す竪型粉砕機において、原料が回転テーブル上で滞留して鳥の巣のような塊となり、粉砕ローラに十分に噛み込めないという状況を回避する。

【解決手段】 本発明によれば、運転中、竪型粉砕機内を流れるガスの差圧と、ミル動力を監視することによって、粉砕ローラが原料を効率的に噛み込めていない状態を察知し、当該問題の状態を察知した際には、速やかに回転テーブルの回転速度を低下させることによって、粉砕ローラが原料を効率的に噛み込める状態にまで回復させることができる。また、さらに、溝を加工した大型の補助ローラを使用すれば、従来技術に比較して、噛み込み能力が高いので、前述した差圧とミル動力による監視制御によって回転テーブルの回転数を減少させなければならない回数を減少させることが可能である。

【解決手段】 本発明によれば、運転中、竪型粉砕機内を流れるガスの差圧と、ミル動力を監視することによって、粉砕ローラが原料を効率的に噛み込めていない状態を察知し、当該問題の状態を察知した際には、速やかに回転テーブルの回転速度を低下させることによって、粉砕ローラが原料を効率的に噛み込める状態にまで回復させることができる。また、さらに、溝を加工した大型の補助ローラを使用すれば、従来技術に比較して、噛み込み能力が高いので、前述した差圧とミル動力による監視制御によって回転テーブルの回転数を減少させなければならない回数を減少させることが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に石炭、オイルコークス、スラグ、クリンカー、石灰石、その他の無機原料、又バイオマス等の有機原料を粉砕するに好適な竪型粉砕機に係わり、特に、原料を微粉砕するに好適な竪型粉砕機に関する。

【背景技術】

【0002】

従来から、石炭等を粉砕する装置として、竪型粉砕機(竪型ミル、或いは竪型ローラミルと称されることもある)と呼ばれる粉砕機が広く用いられている。

竪型粉砕機は、原料を効率的に微粉砕することができるという優れた特性を有している反面、原料の種類や粉砕条件によって、異常振動が発生するという問題点を有していた。

竪型粉砕機に発生する異常振動は、様々な原因によって誘発されるために、その振動原因に応じた様々な対策を講じる必要があり、竪型粉砕機については、従来から数多くの異常振動防止対策が提案されている。

【0003】

例えば、異常振動が発生し易くなる状況として、原料を機内で繰り返し粉砕して、微粉砕するようなケースが知られている。

なぜなら、原料を微粉砕する際には、竪型粉砕機内で繰り返し原料を粉砕する必要がある。そして、機内で繰り返し粉砕される原料は、循環原料と呼ばれるが、循環原料の平均粒径は、竪型粉砕機に新たに投入された粉砕前の原料の平均粒径に比較すれば、当然に小さくなる。従って、竪型粉砕機で、細かな製品を得ようとすれば、前述した循環原料の量が必然的に増加する。

【0004】

しかしながら、原料は細かい微粉になればなるほど、多量の空気を抱え込むという性質を持っている。即ち、原料を微粉砕しようとすれば、循環原料の量が増えるので、回転テーブル上の原料層は、粒径の小さな原料の割合が増えて、その結果として、空隙率の高い、所謂、嵩高い状態(嵩密度が低い状態)になる。

【0005】

前述した嵩高い原料層は、空気を大量に含んでいるために、粉砕ローラ等が滑りやすい状態になり、見かけ上において、原料層の摩擦係数が小さくなって滑りやすいような状況になる。そのため、嵩高い原料層を、粉砕ローラによって一挙に粉砕しようとすれば、回転テーブル上の原料層の上で、粉砕ローラが滑ってスリップすることによって、粉砕ローラの回転が不規則になり、その結果、異常振動が発生するという問題が生じた。

【0006】

また、近年は、特に環境問題等によってバイオマスを燃料として使用するよう強く求められるようになってきた。燃料として使用されるバイオマスの代表的なものとしては、例えば、間伐材、倒木、麦わら、建築廃材等があるが、その他にも数多くのバイオマスが燃料として使用できないかどうか検討され始めている。

【0007】

ところが、バイオマスのような繊維質を多く含む原料は、石炭等の鉱石に比較して、比重が小さく(比重が軽い)、さらに、粉砕中において、その形状が刻々と変化する。

そのため、従来の竪型粉砕機でバイオマスを粉砕しようとすると、比重の軽い繊維質の原料は、回転テーブル上において、先に投入した原料を、うまくテーブル外周側に押し流していくことができず、その結果、原料が、回転テーブル上で滞留又は堆積する等して、蜘蛛の巣、或いは鳥の巣のような塊となってしまう場合がある。

このような原料の塊が発生すると、回転テーブル上に供給した原料が、回転テーブル上を、粉砕ローラ部にまで、効率良く流れていくことができなくなり、その結果、粉砕の効率を低下させた。

【0008】

前述したような従来技術の問題点を解決する方法の1つとして、特許文献1に開示されるような従来技術が公知である。特許文献1に開示の従来技術は、「ならしローラ」を用いて回転テーブル上の原料層を一旦、圧密して均一化してから、粉砕ローラに噛み込ませるという技術である。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平3−52652号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ここで、特許文献1に開示された従来技術は、振動を防止する言う点で、一定の効果が期待できると記載されている。

しかし、前述したように、原料が回転テーブル上で滞留等して、鳥の巣のような塊となってしまう場合について、原料の塊は、形状によって、粉砕ローラに噛み込まれにくいケースが発生し、例えば、原料の塊が粉砕ローラ部にまで到達しても、粉砕ローラに噛み込まれずに外側に弾かれてしまう可能性もある。

このような場合、原料の塊は何回も弾かれ続けて、粉砕ローラに噛み込まれず、回転テーブル上で長時間滞留して、原料の円滑な流れを阻害するので、何らかの手段で、原料塊を、速やかに粉砕ローラに噛み込ませる必要があるが、特許文献1に開示された従来技術の補助ローラ(ならしローラ)においては、粉砕ローラと同様に、原料塊が弾かれてしまう可能性が高いので、これを解決することが難しかった。

【0011】

また、特許文献1に開示された従来技術においても、補助ローラで圧密する際の嵩高い原料層は、空気を大量に含んで滑りやすい状況という点に変わりはない。

補助ローラで原料層を押す圧力は粉砕ローラで原料層を粉砕する圧力より小さいので、基本的に補助ローラで大きな振動が生じにくい構造であるにしても、空気を多量に含んだ原料層を補助ローラで急激に圧密すれば、原料層中の空気が一気に脱気されて、原料層と補助ローラとの間に多量の空気が介在することになる。その結果、原料層と補助ローラとの間に多量の空気が滞留し、補助ローラと原料層が大きくスリップして振動が発生するという問題が生じた。そのため、補助ローラで原料層を圧密化するにも限度があり、原料層と補助ローラとの間に多量の空気を介在させないように注意する必要があった。

【0012】

本発明は、以上、説明したような問題点に鑑みてなされたものであり、原料を微粉砕する際において、原料が鳥の巣のような塊となってしまう場合等、にも対応して、原料を効率良く粉砕するに好適な竪型粉砕機に関する。

【課題を解決するための手段】

【0013】

上記の目的を達成するため、本発明による竪型粉砕機の運転方法は、

(1) 回転テーブル上に投入した原料を、複数個の粉砕ローラによって粉砕し、該回転テーブルの下方から導入したガスにより上方に吹き上げて機外に取り出す竪型粉砕機の運転方法であって、該ガスの入口側圧力を測定する第1のガス圧力センサ、該ガスの出口側圧力を測定する第2のガス圧力センサ、及び、該第1と第2のガス圧力センサの測定値が入力されて差圧を算出する演算器を備えて、該差圧が上昇するとともにミル動力が低下する場合、或いは、該差圧に変化がない状態でミル動力のみが低下する場合、に回転テーブルの回転数を低下させる。

【0014】

(2) (1)に記載の竪型粉砕機の運転方法において、回転テーブル上に投入した原料を、補助ローラによって脱気した後、粉砕ローラにより粉砕する竪型粉砕機の運転方法であって、該補助ローラは、ローラ幅方向に延びる複数列の溝部を備えた形成した。

【0015】

(3) (2)に記載の竪型粉砕機の運転方法において、前記補助ローラの中心径の寸法が、粉砕ローラの中心径の寸法より大きいことを特徴とした。

【発明の効果】

【0016】

本発明によれば、運転中、竪型粉砕機内を流れるガスの差圧と、ミル動力を監視することによって、粉砕ローラが原料を効率的に噛み込めていない状態を察知し、当該問題の状態を察知した際には、速やかに回転テーブルの回転速度を低下させることによって、粉砕ローラが原料を効率的に噛み込める状態にまで回復させることができる。

【0017】

また、補助ローラを使用すれば噛み込み能力の向上が見込め、さらに、溝を加工した補助ローラについて、従来に比較して、噛み込み能力が高いので、前述したガスの差圧とミル動力による監視制御によって回転テーブルの回転数を減少させなければならない回数を減少させることが可能である。

【図面の簡単な説明】

【0018】

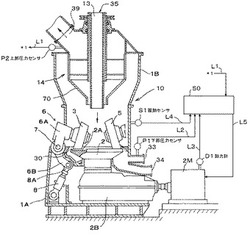

【図1】本発明に係わる第1の実施形態に使用する竪型粉砕機の全体構造を説明する図である。

【図2】本発明に係わる第2の実施形態に使用する竪型粉砕機の全体構造を説明する図である。

【図3】本発明に係わる第2の実施形態に使用する竪型粉砕機のローラ配置を説明する図である。

【図4】本発明に係わる第2の実施形態に使用する竪型粉砕機の補助ローラ構造を説明する図である。

【図5】本発明に係わる第2の実施形態に使用する補助ローラに設けた溝部の配列と形状を説明する要部断面図である。

【図6】本発明に係わる第2の実施形態に使用する補助ローラの溝部の配列と形状を概念的に説明する図である。

【図7】本発明に係わる第2の実施形態に使用する補助ローラの原料層の圧密挙動を概念的に説明する図である。

【図8】原料層とローラについて速度と摩擦係数の関係を示したものである。

【図9】従来技術による竪型粉砕機の全体構造を説明する図である。

【発明を実施するための形態】

【0019】

以下、図面等に基づき本発明の好ましい実施形態の1例について詳細に説明する。

図1〜図7は本発明の実施形態に係わり、図1は第1の実施形態による竪型粉砕機の全体構成を説明する概念図である。図2〜図7は第2の実施形態に係わり、図2は竪型粉砕機の全体構成を説明する概念図であり、図3及び図4は補助ローラの配置と構造を説明する図である。図5及び図6は補助ローラに設けた溝部の配列と形状を説明する図である。図7は補助ローラによる原料層の圧密挙動を概念的に説明する図である。なお、図8は原料層とローラについて速度と摩擦係数の関係を示したものである。

【0020】

以下、本発明に係わる第1の実施形態に使用した竪型粉砕機1の好ましい構成について説明する。

第1の実施形態に用いた竪型粉砕機1は、図1に示すように竪型粉砕機1の外郭を形成するケーシング1A及び1B、並びに、竪型粉砕機1の下部に設置された減速機2Bと駆動モータ2M(モータ2Mと略して称することもある)によって駆動される回転テーブル2、コニカル型の粉砕ローラ3等を備えている。また、図1に示す実施形態の竪型粉砕機1は、回転テーブル2の中央部上方に、センターシュート13が設けられて、原料投入口35から投入された原料は、センターシュート13を介して、回転テーブル2の中央部に供給される構成となっている。

【0021】

そして、図1に示す竪型粉砕機1においては、センターシュート13の周りに、回転筒を配し、該回転筒に、支持部材を介して、上下方向に延びる複数枚の羽根を環状に配列した分級羽根を配設することによって、回転式の分級機14を形成している。

なお、前記回転筒は、竪型粉砕機1の上部に設置された図示しない駆動モータにより駆動され、自在に回転する構成となっている。従って、分級機14は、竪型粉砕機1の上部に設置された図示しない駆動モータにより駆動され、自在に回転する構成となっている。

【0022】

ここで、図1の竪型粉砕機1は、駆動モータ2Mの駆動用電源としてインバータ電源を備えて、運転中、回転テーブル2の回転速度が任意に変更可能な可変速式の竪型粉砕機1であり、制御装置50により、回転数を自在に制御できる。

また、図1に示した竪型粉砕機1においては、回転テーブル2を駆動するモータ2Mの電流値、或いは又電圧値等を測定して電力値を算出する動力計D1を備えており、モータ2Mで消費した電力値を測定してミル動力としている。

なお、第1の実施形態に適応できるミル動力の測定方法は、これに限るものではなく、本発明の技術思想の範囲を逸脱しない範囲で、回転テーブル2を駆動する動力を、公知の動力測定方法を使用して測定すれば適応可能である。

【0023】

ここで、図1に示した竪型粉砕機1においては、ガス供給口33付近に第1のガス圧力センサとして下部ガス圧力センサP1、上部取出口39付近に第2のガス圧力センサとして上部ガス圧力センサP2、ケーシング1に振動計S1を備えており、上部ガス圧力センサP2、下部ガス圧力センサP1、動力計D1の測定値が入力されて、機内を流れるガスの差圧とミル動力を監視する制御装置50を備えている。

そして、下部ガス圧力センサP1の測定したガス圧力p1から、上部ガス圧力センサP2で測定したガス圧力p2を減じたものを差圧Δpとした。

従って、Δp=p1−p2となる。

【0024】

なお、第1の実施形態に適応できる差圧の測定方法は、これに限るものではなく、本発明の技術思想の範囲を逸脱しない範囲で、上部ガス圧力センサP2、下部ガス圧力センサP1の測定位置等を変更しても良く、竪型粉砕機1の処理能力の変化によって、差圧が変化するような位置関係に上下のセンサを配して差圧を測定すれば適応可能である。

【0025】

第1の実施形態による竪型粉砕機1の運転方法において、制御装置50は、差圧が上昇するとともにミル動力(回転テーブル2を駆動するモータ2Mの電力値)が低下する場合、或いは、該差圧に変化がない状態でミル動力(回転テーブル2を駆動するモータ2Mの電力値)のみが低下する場合、に回転テーブル2の回転数を低下させるように、回転テーブル2の回転数を制御するようにプログラムしている。

【0026】

以下、コーン70の構造について簡単に説明する。

図1に示す竪型粉砕機1は、分級機14と、回転テーブル2との間に漏斗状のコーン70が配されている。コーン70は、漏斗型の形状となっており、その上部分の形状は、中空の略逆円錐台形状となっており、その形状は下方に進むほど径が小さく、上方に進むほど径が大きくなって、その上端部が、機内上部に環状に並べられて設置された分級機14の下方に配されている。

【0027】

また、図1に示す竪型粉砕機1においては、回転テーブル2の下方にガスを導入するためのガス供給口33を設けており、さらに回転テーブル上方に該ガスと共に製品を取り出すための上部取出口39を設けている。

図1に示した竪型粉砕機1は前述の構成によって、運転中に、ガス供給口33よりガス(第1の実施形態においては空気)を導入することによって、回転テーブル2下方から分級機14を通過して上部取出口39へと流れるガスの気流が生じる構成となっている。

ここで、回転テーブル2上で粉砕された原料は、前記ガスにより吹き上げられてケーシング内を上昇し、分級機14方向に流れるが、径が大きく重量の大きな原料は分級機14まで到達できずに、或いは通過できずに落下することによって、竪型粉砕機1内で循環して、再度粉砕される循環原料となる。

【0028】

また、分級機14を通過した径の小さな原料は、その多くが、上部取出口39から製品として取り出されるが、通過した原料の中でも比較的径の大きな原料が上部取出口39から取り出されずに、漏斗状のコーン70内に落下して、循環原料となり、回転テーブル2の中心付近に再度投入される。

【0029】

ここで、図1に示す竪型粉砕機1において、粉砕ローラ3は、回転テーブル2の上面(回転テーブル上面2Aと称することもある)に複数個(第1の実施形態においては2個)が配されて、回転テーブル2の方向に押圧されるよう構成されている。そして、粉砕ローラ3は、回転テーブル2が回転することにより、回転テーブル2に対して、原料を介して従動して回転する。

【0030】

以下、第1の実施形態による竪型粉砕機1の運転方法について、その好ましい1例を説明する。

図1を用いて説明すれば、竪型粉砕機1に投入された原料(第1の実施形態においては木材片)は、原料供給口35から、センターシュート13を介して、回転テーブル2の中央付近に投入される。

なお、詳細は後述するが、分級機14を通過して機外に取り出されなかった原料も、コーン70に案内されて、回転テーブル2の中央付近に投入される。

【0031】

ここで、回転テーブル2の中央付近に投入された原料は、渦巻き状の軌跡を描きながら、回転テーブル2の外周側に移動して、回転テーブル2と粉砕ローラ3の間に噛み込まれ粉砕される。そして、回転テーブル2と粉砕ローラ3に噛み込まれて粉砕された原料は、回転テーブル2の外縁部に周設されたダムリングを乗り越えて、回転テーブル上面2の外周部とケーシングとの隙間である環状通路30(環状空間部30と称することもある)へと向かう。

【0032】

ここで、前述したように、図1に示した竪型粉砕機1は、運転中に、ガス供給口33よりガス(第1の実施形態においては空気)を導入することによって、回転テーブル2の下方から分級機14を通過して上部取出口39へと流れるガスの気流が生じる構成である。

従って、回転テーブル2上で粉砕された原料は、前記ガスにより吹き上げられてケーシング1内を上昇するが、径が大きく重量の大きな原料は分級機14まで到達できずに、或いは、又、通過できずに落下することによって、竪型粉砕機1内で再度粉砕される循環原料となる。

【0033】

なお、ガスにより吹き上げられてケーシング1内を上昇し、分級機14を通過した径の小さな原料は、その多くが、上部取出口39から製品として取り出されるが、通過した原料の中でも比較的径の大きな原料が上部取出口39から取り出されずに、漏斗状のコーン70内に落下して、循環原料となり、回転テーブル2の中心付近に再度投入される。

【0034】

ここで、前述したように、運転中に、原料が回転テーブル2上で滞留等して、鳥の巣のような塊となってしまうと、原料の塊が、粉砕ローラ3に噛み込まれにくいケースが発生し、例えば、従来技術の問題で前述したように、原料の塊が、粉砕ローラ3にまで到達しても、噛み込まれずに外側に弾かれてしまう場合がある。

【0035】

前述の問題が発生した場合には、回転テーブル2上における原料の粉砕について、その仕事量が減少するので、ミル動力が減少する。

しかし、通常、ミル動力が減少するのは、竪型粉砕機1内にある原料の総量(循環原料等含む)が減少した時であり、その場合には、機内を流れるガスの差圧Δpも合わせて同時に減少する。

以上の現象を踏まえて、第1の実施形態による竪型粉砕機1の運転方法においては、機内を流れるガスの差圧Δpと、回転テーブル2のモータ2Mの電力値(ミル動力)を監視し、ガスの差圧Δpが減少していないにもかかわらず、回転テーブル2のモータ2Mの電力値(ミル動力)が減少するというのは、前述の問題(原料が回転テーブル上で滞留等して、鳥の巣のような塊になり、粉砕ローラ3に噛み込まれずに弾かれてしまう現象)が発生している可能性が高いとして、テーブル回転数を減少させる。

なお、回転テーブル2のテーブル回転数を減少させることによって、原料と粉砕ローラ3の間が滑りにくくなり、その結果、粉砕ローラ3に噛み込まれずに弾かれてしまっていた原料塊が、粉砕ローラ3に噛み込まれやすくなる。

【0036】

本来、竪型粉砕機1の運転中に、回転テーブル2上で何が起こっているのか、状況を確認することは極めて難しい。本願発明者らは、前述の問題が、差圧Δpとミル動力の関係によって推測できることを見いだし、さらに、それを利用して、問題を回避する方法としてテーブル回転数を減少させるという方法を見いだすに至った。

【0037】

従って、第1の実施形態の竪型粉砕機1の運転方法によれば、運転中、竪型粉砕機1内を流れるガスの差圧Δpと、回転テーブル2を駆動するモータ2Mの電力値を監視することで、粉砕効率の低下という状況を推測して、回転テーブル2の回転速度を低くすることにより、粉砕ローラ3が、効率良く原料を噛み込む状況を、回復させることができる。

【0038】

次ぎに、本発明に係わる第2の実施形態に使用した竪型粉砕機10の好ましい構成について図2〜図7を用いて説明する。

なお、本発明に係わる第2の実施形態に使用した竪型粉砕機10の好ましい構成と、前述した第1の実施形態に係わる竪型粉砕機1の構成の相違は、第2の実施形態に使用した竪型粉砕機10が、補助ローラ5を有しているという点にあり、それ以外の構成は基本的に全て同一である。従って、第1の実施形態と同様の構成部分等について、説明は省略、或いは簡略化する。

【0039】

図2に示した本発明に係わる第2の実施形態に使用した竪型粉砕機10について、図3に示すように、粉砕ローラ3は、回転テーブル2上で、その外周部分に2個が対向するようにして配されているとともに、粉砕ローラ3と位相を90度ずらしたような形で、補助ローラ5が2個配されている。

【0040】

また、第2の実施形態に使用した竪型粉砕機10において、図2〜図6に示すように、補助ローラ5は、コニカル型のローラであって、補助ローラ5のローラ幅方向(補助ローラ5の転動面の幅方向)に延びる複数本の溝部Mが加工されている。

なお、参考までに、図4において、補助ローラ5について、ローラ幅方向の寸法をローラ幅寸法Lとして、ローラ幅方向中心部のローラ直径寸法をローラ中心径寸法Dとして、記載した。また、前述の溝部の形状を説明するために、図6に、補助ローラ5の表面部分を切り出して展開した図を概念的に示す。図6のA部外観図を見ればわかるように、補助ローラ5の幅方向に延びる複数本の溝部Mが一定間隔で配設されている。

【0041】

また、竪型粉砕機10において、前述した溝部Mの形状には特徴があり、溝部Mの両端部にガスが抜けるための隙間を確保するとともに、ローラ幅方向中央付近の溝部Mの深さ寸法が、溝部Mの両端部の深さ寸法より大きく加工してある。

図5に溝部Mの断面形状を示す。溝部Mは、ローラの幅方向に延びて、ローラを横断するように形成されており、溝部Mの両端部については、深さ数ミリの溝深さ寸法(h1)で溝加工がしてあり、溝部Mの中に入ったガスが抜けるための隙間を確保しているとともに、溝部Mのローラ中心部付近については、両端部より、深く(深さ寸法:h2)まで削り込んだ溝加工としている。

【0042】

ここで、ガスが抜けるために必要な端部の溝深さ寸法h1について説明すれば、あまり小さすぎると、排出するための隙間が小さくなりすぎて溝部Mの中の空気が十分に排出させることができない。また、あまり寸法が大きすぎると、排出時のガス速度が遅くなって、原料層の中でガスを噴出しにくくなり、その結果、返ってガスの排出が悪くなる。従って、溝深さ寸法h1は、1mmから10mmの範囲とすることが好ましい。

【0043】

さらに、第2の実施形態においては、図3に示すように、補助ローラ5の大きさを粉砕ローラ3より大きくしている。図4に補助ローラ5の構成を概念的に示すが、第2の実施形態において、補助ローラ5の中心径寸法D(補助ローラ5の転動面の幅方向中心部の直径寸法)は、粉砕ローラ3の中心形寸法の約1.2倍とした。

【0044】

なお、補助ローラ5は、原料を粉砕するためのローラではない。そのため、一般的には、補助ローラ5について、ローラ幅寸法Lは粉砕ローラ3のローラ幅寸法と同一で、ローラ中心径寸法Dは粉砕ローラの中心径寸法より小さく設計された。

なぜなら、補助ローラ5と粉砕ローラ3とのローラ幅寸法Lを同一にしておきさえすれば、粉砕ローラ3で粉砕する原料層を、予め補助ローラ5で圧密できるであろうという考え方があったからである。

【0045】

従って、従来は、補助ローラ5の中心径寸法Dは、粉砕ローラ3の中心径寸法より小さくても、十分に補助ローラ5としての機能を果たすものと考えられていた。その結果、コストを削減するためとして、補助ローラ5は、粉砕ローラ3よりも、ローラ中心径寸法を小さくして作られることが一般的であった。なお、粉砕ローラ3として作られたローラを、そのまま流用して補助ローラ5として使用する場合も散見されるが、その場合でも補助ローラ3と粉砕ローラ3は同一径にしかならない。

【0046】

しかしながら、詳細は後述するが、出願人は、補助ローラ5にて、嵩高い原料層を噛み込ませる場合、或いは、鳥の巣のような原料の塊を噛み込ませる場合には、前述した補助ローラ5の幅寸法Lのみならず、中心径寸法Dの大きさが、圧密、或いは噛み込みの効果に大きく作用することを知見したため、好ましい構成として、敢えて、粉砕ローラ3より補助ローラ5の中心径寸法Dを大きくする構成とした。

【0047】

従って、第2の実施形態の竪型粉砕機10の運転方法において、回転テーブル2上に投入した原料を、補助ローラ5により噛み込み、押圧し圧密してから、粉砕ローラ3にて粉砕するようにすれば、補助ローラ5に幅方向に延びる複数列の溝部を配することにより、従来、補助ローラ5でも噛み込まれずに弾かれてしまっていた原料塊が噛み込まれやすくなる。その結果、粉砕ローラ3にて粉砕される原料は、既に補助ローラ5に噛み込まれて、圧密された原料が大半となり、粉砕ローラ3が効率良く原料を噛み込む状況とすることが可能になる。

【0048】

さらに、第2の実施形態の竪型粉砕機10の運転方法によれば、回転テーブル2上に投入した原料を、補助ローラ5により脱気してから粉砕ローラ3によって原料を粉砕するが、補助ローラ5に幅方向に延びる複数列の溝部Mを配することにより、原料層が圧密される際に生じる多量の空気を、該溝の中に入れた後、該溝の両端部から速やかに排出させることができる。従って、従来技術のように、原料層と補助ローラ5の間で多量の空気が滞留しないので、異常振動が抑制される。

【0049】

なお、補助ローラ5の中心径の寸法を粉砕ローラ3の中心径の寸法より大きくすれば、補助ローラ5による圧密部分の幅が大きくなるので、原料層の急激な容積変化が避けられ、より振動を抑える効果が高まる。

【0050】

さらに、第2の実施形態においては、溝の両端部の深さを浅くし、ローラタイヤの幅方向中心付近について、両端部をより深く凹ませて形成している。

従って、第2の実施形態における竪型粉砕機10は、原料の脱気時において、深く形成した溝部の中心部付近に大量の空気を導入することができ、導入した大量の空気について両端部に形成した浅い溝から一気に排出する構成となっている。その結果、両端部に形成した浅い溝から排出する空気の速度を高めることができるので、例え、該溝部の両部が、原料層の中に埋まっていたとしても、排出する空気の速度の勢いによって、溝部を覆った原料を吹き飛ばすことができ、空気の排出が速やかに行われるという優れた作用効果を有する。

【0051】

なお、補助ローラ5の前と後で原料層の高さに違いがないとすれば、運転時に補助ローラ5が原料層を圧密する部分は、補助ローラ5の最下点をつないだ線分(ローラを幅方向に横切って延びる一本の線)となるため、例え、中心径寸法Dが大きくても小さくても、圧密部分の寸法に大きな変化はない。従来技術は、そのような考え方に基づいて、補助ローラ5の中心径寸法Dを小さ目に作成されていた。

【0052】

しかし、実際に補助ローラ5によって原料を圧密すれば、補助ローラ5に噛み込まれる前と後で、原料層の高さに大きな違いが生じる。そして、補助ローラ5に噛み込まれる前と後で、原料層の高さに違いが生じるとすれば、中心径寸法Dが大きいほど、前述した圧密部分の線分の幅が広くなる。具体的に言えば、圧密部分(前述したローラを幅方向に横切って延びる一本の線分)の幅寸法が広くなってくる。

言い換えれば、原料層が嵩高い場合は、補助ローラ5を大きくすればするほど、一度に多くの原料層部分を噛み込んだ状態とすることが可能になる。

【0053】

図7に、中心径寸法Dに対する原料層の圧密部分の幅寸法Xの関係を示す。

補助ローラ5の前と後で原料層の高さが変化した(前寸法がT1、後寸法がT2)場合に、補助ローラ5の中心径寸法がD1>D2ならば、圧密部分の幅寸法はX1>X2となる。そして、補助ローラ5の前と後で原料層の高さ方向の寸法の変化量が同一であるなら、圧密部分の幅寸法X1が大きい中心径寸法D1の方が、緩やかな容積変化を示すことになる。特に、原料を微粉砕する場合には、嵩高い原料層を圧密するので、補助ローラ5の前と後で原料層の高さの違いが大きく、中心径寸法Dを大きくすることにより、圧密部分の幅が大きくなるので、原料層の急激な容積変化が避けられ、効果的である。

第2の実施形態の竪型粉砕機10においては、補助ローラ5に対しても、急激な容積変化を緩和して、緩やかな容積変化をさせているので、異常振動を生じにくい。

【0054】

以上、説明したように、本発明に係わる第2の実施形態による竪型粉砕機10の運転方法によれば、前述した第1の実施形態の場合と同様の優れた作用効果を備えると共に、さらに、溝を加工した補助ローラ5について、従来技術に比較して、噛み込み能力が高いので、前述した差圧とミル動力による監視制御によって回転テーブルの回転数を減少させなければならない回数を減少させることが可能である。

また、第2の実施形態によれば、補助ローラ5に対して、ローラ幅方向に延びる複数列の溝部を配することにより、原料層が圧密される際に生じる空気を、溝の両端から速やかに排出させることができる。さらに、補助ローラ5の中心径の寸法を粉砕ローラ3の中心径の寸法より大きくすれば、補助ローラ5による圧密部分の幅が大きくなるので、原料層の急激な容積変化が避けられ、より振動を抑える効果が高まる。

【産業上の利用可能性】

【0055】

以上のように本願発明に係わる竪型粉砕機は、従来に比較して、微粉砕時に振動が発生しにくいという特徴を有するので、原料を微細化する粉砕等に、特に適した粉砕装置として使用できる。

【符号の説明】

【0056】

1 竪型粉砕機

2 回転テーブル

3 粉砕ローラ

5 補助ローラ

13 原料投入シュート

14 分級機

15 ダムリング

33 ガス供給口

35 原料投入口

39 上部取出口

50 制御装置

70 コーン

P1 下部圧力センサ

P2 上部圧力センサ

S1 振動センサ

D1 動力計

M 溝部

【技術分野】

【0001】

本発明は、主に石炭、オイルコークス、スラグ、クリンカー、石灰石、その他の無機原料、又バイオマス等の有機原料を粉砕するに好適な竪型粉砕機に係わり、特に、原料を微粉砕するに好適な竪型粉砕機に関する。

【背景技術】

【0002】

従来から、石炭等を粉砕する装置として、竪型粉砕機(竪型ミル、或いは竪型ローラミルと称されることもある)と呼ばれる粉砕機が広く用いられている。

竪型粉砕機は、原料を効率的に微粉砕することができるという優れた特性を有している反面、原料の種類や粉砕条件によって、異常振動が発生するという問題点を有していた。

竪型粉砕機に発生する異常振動は、様々な原因によって誘発されるために、その振動原因に応じた様々な対策を講じる必要があり、竪型粉砕機については、従来から数多くの異常振動防止対策が提案されている。

【0003】

例えば、異常振動が発生し易くなる状況として、原料を機内で繰り返し粉砕して、微粉砕するようなケースが知られている。

なぜなら、原料を微粉砕する際には、竪型粉砕機内で繰り返し原料を粉砕する必要がある。そして、機内で繰り返し粉砕される原料は、循環原料と呼ばれるが、循環原料の平均粒径は、竪型粉砕機に新たに投入された粉砕前の原料の平均粒径に比較すれば、当然に小さくなる。従って、竪型粉砕機で、細かな製品を得ようとすれば、前述した循環原料の量が必然的に増加する。

【0004】

しかしながら、原料は細かい微粉になればなるほど、多量の空気を抱え込むという性質を持っている。即ち、原料を微粉砕しようとすれば、循環原料の量が増えるので、回転テーブル上の原料層は、粒径の小さな原料の割合が増えて、その結果として、空隙率の高い、所謂、嵩高い状態(嵩密度が低い状態)になる。

【0005】

前述した嵩高い原料層は、空気を大量に含んでいるために、粉砕ローラ等が滑りやすい状態になり、見かけ上において、原料層の摩擦係数が小さくなって滑りやすいような状況になる。そのため、嵩高い原料層を、粉砕ローラによって一挙に粉砕しようとすれば、回転テーブル上の原料層の上で、粉砕ローラが滑ってスリップすることによって、粉砕ローラの回転が不規則になり、その結果、異常振動が発生するという問題が生じた。

【0006】

また、近年は、特に環境問題等によってバイオマスを燃料として使用するよう強く求められるようになってきた。燃料として使用されるバイオマスの代表的なものとしては、例えば、間伐材、倒木、麦わら、建築廃材等があるが、その他にも数多くのバイオマスが燃料として使用できないかどうか検討され始めている。

【0007】

ところが、バイオマスのような繊維質を多く含む原料は、石炭等の鉱石に比較して、比重が小さく(比重が軽い)、さらに、粉砕中において、その形状が刻々と変化する。

そのため、従来の竪型粉砕機でバイオマスを粉砕しようとすると、比重の軽い繊維質の原料は、回転テーブル上において、先に投入した原料を、うまくテーブル外周側に押し流していくことができず、その結果、原料が、回転テーブル上で滞留又は堆積する等して、蜘蛛の巣、或いは鳥の巣のような塊となってしまう場合がある。

このような原料の塊が発生すると、回転テーブル上に供給した原料が、回転テーブル上を、粉砕ローラ部にまで、効率良く流れていくことができなくなり、その結果、粉砕の効率を低下させた。

【0008】

前述したような従来技術の問題点を解決する方法の1つとして、特許文献1に開示されるような従来技術が公知である。特許文献1に開示の従来技術は、「ならしローラ」を用いて回転テーブル上の原料層を一旦、圧密して均一化してから、粉砕ローラに噛み込ませるという技術である。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平3−52652号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ここで、特許文献1に開示された従来技術は、振動を防止する言う点で、一定の効果が期待できると記載されている。

しかし、前述したように、原料が回転テーブル上で滞留等して、鳥の巣のような塊となってしまう場合について、原料の塊は、形状によって、粉砕ローラに噛み込まれにくいケースが発生し、例えば、原料の塊が粉砕ローラ部にまで到達しても、粉砕ローラに噛み込まれずに外側に弾かれてしまう可能性もある。

このような場合、原料の塊は何回も弾かれ続けて、粉砕ローラに噛み込まれず、回転テーブル上で長時間滞留して、原料の円滑な流れを阻害するので、何らかの手段で、原料塊を、速やかに粉砕ローラに噛み込ませる必要があるが、特許文献1に開示された従来技術の補助ローラ(ならしローラ)においては、粉砕ローラと同様に、原料塊が弾かれてしまう可能性が高いので、これを解決することが難しかった。

【0011】

また、特許文献1に開示された従来技術においても、補助ローラで圧密する際の嵩高い原料層は、空気を大量に含んで滑りやすい状況という点に変わりはない。

補助ローラで原料層を押す圧力は粉砕ローラで原料層を粉砕する圧力より小さいので、基本的に補助ローラで大きな振動が生じにくい構造であるにしても、空気を多量に含んだ原料層を補助ローラで急激に圧密すれば、原料層中の空気が一気に脱気されて、原料層と補助ローラとの間に多量の空気が介在することになる。その結果、原料層と補助ローラとの間に多量の空気が滞留し、補助ローラと原料層が大きくスリップして振動が発生するという問題が生じた。そのため、補助ローラで原料層を圧密化するにも限度があり、原料層と補助ローラとの間に多量の空気を介在させないように注意する必要があった。

【0012】

本発明は、以上、説明したような問題点に鑑みてなされたものであり、原料を微粉砕する際において、原料が鳥の巣のような塊となってしまう場合等、にも対応して、原料を効率良く粉砕するに好適な竪型粉砕機に関する。

【課題を解決するための手段】

【0013】

上記の目的を達成するため、本発明による竪型粉砕機の運転方法は、

(1) 回転テーブル上に投入した原料を、複数個の粉砕ローラによって粉砕し、該回転テーブルの下方から導入したガスにより上方に吹き上げて機外に取り出す竪型粉砕機の運転方法であって、該ガスの入口側圧力を測定する第1のガス圧力センサ、該ガスの出口側圧力を測定する第2のガス圧力センサ、及び、該第1と第2のガス圧力センサの測定値が入力されて差圧を算出する演算器を備えて、該差圧が上昇するとともにミル動力が低下する場合、或いは、該差圧に変化がない状態でミル動力のみが低下する場合、に回転テーブルの回転数を低下させる。

【0014】

(2) (1)に記載の竪型粉砕機の運転方法において、回転テーブル上に投入した原料を、補助ローラによって脱気した後、粉砕ローラにより粉砕する竪型粉砕機の運転方法であって、該補助ローラは、ローラ幅方向に延びる複数列の溝部を備えた形成した。

【0015】

(3) (2)に記載の竪型粉砕機の運転方法において、前記補助ローラの中心径の寸法が、粉砕ローラの中心径の寸法より大きいことを特徴とした。

【発明の効果】

【0016】

本発明によれば、運転中、竪型粉砕機内を流れるガスの差圧と、ミル動力を監視することによって、粉砕ローラが原料を効率的に噛み込めていない状態を察知し、当該問題の状態を察知した際には、速やかに回転テーブルの回転速度を低下させることによって、粉砕ローラが原料を効率的に噛み込める状態にまで回復させることができる。

【0017】

また、補助ローラを使用すれば噛み込み能力の向上が見込め、さらに、溝を加工した補助ローラについて、従来に比較して、噛み込み能力が高いので、前述したガスの差圧とミル動力による監視制御によって回転テーブルの回転数を減少させなければならない回数を減少させることが可能である。

【図面の簡単な説明】

【0018】

【図1】本発明に係わる第1の実施形態に使用する竪型粉砕機の全体構造を説明する図である。

【図2】本発明に係わる第2の実施形態に使用する竪型粉砕機の全体構造を説明する図である。

【図3】本発明に係わる第2の実施形態に使用する竪型粉砕機のローラ配置を説明する図である。

【図4】本発明に係わる第2の実施形態に使用する竪型粉砕機の補助ローラ構造を説明する図である。

【図5】本発明に係わる第2の実施形態に使用する補助ローラに設けた溝部の配列と形状を説明する要部断面図である。

【図6】本発明に係わる第2の実施形態に使用する補助ローラの溝部の配列と形状を概念的に説明する図である。

【図7】本発明に係わる第2の実施形態に使用する補助ローラの原料層の圧密挙動を概念的に説明する図である。

【図8】原料層とローラについて速度と摩擦係数の関係を示したものである。

【図9】従来技術による竪型粉砕機の全体構造を説明する図である。

【発明を実施するための形態】

【0019】

以下、図面等に基づき本発明の好ましい実施形態の1例について詳細に説明する。

図1〜図7は本発明の実施形態に係わり、図1は第1の実施形態による竪型粉砕機の全体構成を説明する概念図である。図2〜図7は第2の実施形態に係わり、図2は竪型粉砕機の全体構成を説明する概念図であり、図3及び図4は補助ローラの配置と構造を説明する図である。図5及び図6は補助ローラに設けた溝部の配列と形状を説明する図である。図7は補助ローラによる原料層の圧密挙動を概念的に説明する図である。なお、図8は原料層とローラについて速度と摩擦係数の関係を示したものである。

【0020】

以下、本発明に係わる第1の実施形態に使用した竪型粉砕機1の好ましい構成について説明する。

第1の実施形態に用いた竪型粉砕機1は、図1に示すように竪型粉砕機1の外郭を形成するケーシング1A及び1B、並びに、竪型粉砕機1の下部に設置された減速機2Bと駆動モータ2M(モータ2Mと略して称することもある)によって駆動される回転テーブル2、コニカル型の粉砕ローラ3等を備えている。また、図1に示す実施形態の竪型粉砕機1は、回転テーブル2の中央部上方に、センターシュート13が設けられて、原料投入口35から投入された原料は、センターシュート13を介して、回転テーブル2の中央部に供給される構成となっている。

【0021】

そして、図1に示す竪型粉砕機1においては、センターシュート13の周りに、回転筒を配し、該回転筒に、支持部材を介して、上下方向に延びる複数枚の羽根を環状に配列した分級羽根を配設することによって、回転式の分級機14を形成している。

なお、前記回転筒は、竪型粉砕機1の上部に設置された図示しない駆動モータにより駆動され、自在に回転する構成となっている。従って、分級機14は、竪型粉砕機1の上部に設置された図示しない駆動モータにより駆動され、自在に回転する構成となっている。

【0022】

ここで、図1の竪型粉砕機1は、駆動モータ2Mの駆動用電源としてインバータ電源を備えて、運転中、回転テーブル2の回転速度が任意に変更可能な可変速式の竪型粉砕機1であり、制御装置50により、回転数を自在に制御できる。

また、図1に示した竪型粉砕機1においては、回転テーブル2を駆動するモータ2Mの電流値、或いは又電圧値等を測定して電力値を算出する動力計D1を備えており、モータ2Mで消費した電力値を測定してミル動力としている。

なお、第1の実施形態に適応できるミル動力の測定方法は、これに限るものではなく、本発明の技術思想の範囲を逸脱しない範囲で、回転テーブル2を駆動する動力を、公知の動力測定方法を使用して測定すれば適応可能である。

【0023】

ここで、図1に示した竪型粉砕機1においては、ガス供給口33付近に第1のガス圧力センサとして下部ガス圧力センサP1、上部取出口39付近に第2のガス圧力センサとして上部ガス圧力センサP2、ケーシング1に振動計S1を備えており、上部ガス圧力センサP2、下部ガス圧力センサP1、動力計D1の測定値が入力されて、機内を流れるガスの差圧とミル動力を監視する制御装置50を備えている。

そして、下部ガス圧力センサP1の測定したガス圧力p1から、上部ガス圧力センサP2で測定したガス圧力p2を減じたものを差圧Δpとした。

従って、Δp=p1−p2となる。

【0024】

なお、第1の実施形態に適応できる差圧の測定方法は、これに限るものではなく、本発明の技術思想の範囲を逸脱しない範囲で、上部ガス圧力センサP2、下部ガス圧力センサP1の測定位置等を変更しても良く、竪型粉砕機1の処理能力の変化によって、差圧が変化するような位置関係に上下のセンサを配して差圧を測定すれば適応可能である。

【0025】

第1の実施形態による竪型粉砕機1の運転方法において、制御装置50は、差圧が上昇するとともにミル動力(回転テーブル2を駆動するモータ2Mの電力値)が低下する場合、或いは、該差圧に変化がない状態でミル動力(回転テーブル2を駆動するモータ2Mの電力値)のみが低下する場合、に回転テーブル2の回転数を低下させるように、回転テーブル2の回転数を制御するようにプログラムしている。

【0026】

以下、コーン70の構造について簡単に説明する。

図1に示す竪型粉砕機1は、分級機14と、回転テーブル2との間に漏斗状のコーン70が配されている。コーン70は、漏斗型の形状となっており、その上部分の形状は、中空の略逆円錐台形状となっており、その形状は下方に進むほど径が小さく、上方に進むほど径が大きくなって、その上端部が、機内上部に環状に並べられて設置された分級機14の下方に配されている。

【0027】

また、図1に示す竪型粉砕機1においては、回転テーブル2の下方にガスを導入するためのガス供給口33を設けており、さらに回転テーブル上方に該ガスと共に製品を取り出すための上部取出口39を設けている。

図1に示した竪型粉砕機1は前述の構成によって、運転中に、ガス供給口33よりガス(第1の実施形態においては空気)を導入することによって、回転テーブル2下方から分級機14を通過して上部取出口39へと流れるガスの気流が生じる構成となっている。

ここで、回転テーブル2上で粉砕された原料は、前記ガスにより吹き上げられてケーシング内を上昇し、分級機14方向に流れるが、径が大きく重量の大きな原料は分級機14まで到達できずに、或いは通過できずに落下することによって、竪型粉砕機1内で循環して、再度粉砕される循環原料となる。

【0028】

また、分級機14を通過した径の小さな原料は、その多くが、上部取出口39から製品として取り出されるが、通過した原料の中でも比較的径の大きな原料が上部取出口39から取り出されずに、漏斗状のコーン70内に落下して、循環原料となり、回転テーブル2の中心付近に再度投入される。

【0029】

ここで、図1に示す竪型粉砕機1において、粉砕ローラ3は、回転テーブル2の上面(回転テーブル上面2Aと称することもある)に複数個(第1の実施形態においては2個)が配されて、回転テーブル2の方向に押圧されるよう構成されている。そして、粉砕ローラ3は、回転テーブル2が回転することにより、回転テーブル2に対して、原料を介して従動して回転する。

【0030】

以下、第1の実施形態による竪型粉砕機1の運転方法について、その好ましい1例を説明する。

図1を用いて説明すれば、竪型粉砕機1に投入された原料(第1の実施形態においては木材片)は、原料供給口35から、センターシュート13を介して、回転テーブル2の中央付近に投入される。

なお、詳細は後述するが、分級機14を通過して機外に取り出されなかった原料も、コーン70に案内されて、回転テーブル2の中央付近に投入される。

【0031】

ここで、回転テーブル2の中央付近に投入された原料は、渦巻き状の軌跡を描きながら、回転テーブル2の外周側に移動して、回転テーブル2と粉砕ローラ3の間に噛み込まれ粉砕される。そして、回転テーブル2と粉砕ローラ3に噛み込まれて粉砕された原料は、回転テーブル2の外縁部に周設されたダムリングを乗り越えて、回転テーブル上面2の外周部とケーシングとの隙間である環状通路30(環状空間部30と称することもある)へと向かう。

【0032】

ここで、前述したように、図1に示した竪型粉砕機1は、運転中に、ガス供給口33よりガス(第1の実施形態においては空気)を導入することによって、回転テーブル2の下方から分級機14を通過して上部取出口39へと流れるガスの気流が生じる構成である。

従って、回転テーブル2上で粉砕された原料は、前記ガスにより吹き上げられてケーシング1内を上昇するが、径が大きく重量の大きな原料は分級機14まで到達できずに、或いは、又、通過できずに落下することによって、竪型粉砕機1内で再度粉砕される循環原料となる。

【0033】

なお、ガスにより吹き上げられてケーシング1内を上昇し、分級機14を通過した径の小さな原料は、その多くが、上部取出口39から製品として取り出されるが、通過した原料の中でも比較的径の大きな原料が上部取出口39から取り出されずに、漏斗状のコーン70内に落下して、循環原料となり、回転テーブル2の中心付近に再度投入される。

【0034】

ここで、前述したように、運転中に、原料が回転テーブル2上で滞留等して、鳥の巣のような塊となってしまうと、原料の塊が、粉砕ローラ3に噛み込まれにくいケースが発生し、例えば、従来技術の問題で前述したように、原料の塊が、粉砕ローラ3にまで到達しても、噛み込まれずに外側に弾かれてしまう場合がある。

【0035】

前述の問題が発生した場合には、回転テーブル2上における原料の粉砕について、その仕事量が減少するので、ミル動力が減少する。

しかし、通常、ミル動力が減少するのは、竪型粉砕機1内にある原料の総量(循環原料等含む)が減少した時であり、その場合には、機内を流れるガスの差圧Δpも合わせて同時に減少する。

以上の現象を踏まえて、第1の実施形態による竪型粉砕機1の運転方法においては、機内を流れるガスの差圧Δpと、回転テーブル2のモータ2Mの電力値(ミル動力)を監視し、ガスの差圧Δpが減少していないにもかかわらず、回転テーブル2のモータ2Mの電力値(ミル動力)が減少するというのは、前述の問題(原料が回転テーブル上で滞留等して、鳥の巣のような塊になり、粉砕ローラ3に噛み込まれずに弾かれてしまう現象)が発生している可能性が高いとして、テーブル回転数を減少させる。

なお、回転テーブル2のテーブル回転数を減少させることによって、原料と粉砕ローラ3の間が滑りにくくなり、その結果、粉砕ローラ3に噛み込まれずに弾かれてしまっていた原料塊が、粉砕ローラ3に噛み込まれやすくなる。

【0036】

本来、竪型粉砕機1の運転中に、回転テーブル2上で何が起こっているのか、状況を確認することは極めて難しい。本願発明者らは、前述の問題が、差圧Δpとミル動力の関係によって推測できることを見いだし、さらに、それを利用して、問題を回避する方法としてテーブル回転数を減少させるという方法を見いだすに至った。

【0037】

従って、第1の実施形態の竪型粉砕機1の運転方法によれば、運転中、竪型粉砕機1内を流れるガスの差圧Δpと、回転テーブル2を駆動するモータ2Mの電力値を監視することで、粉砕効率の低下という状況を推測して、回転テーブル2の回転速度を低くすることにより、粉砕ローラ3が、効率良く原料を噛み込む状況を、回復させることができる。

【0038】

次ぎに、本発明に係わる第2の実施形態に使用した竪型粉砕機10の好ましい構成について図2〜図7を用いて説明する。

なお、本発明に係わる第2の実施形態に使用した竪型粉砕機10の好ましい構成と、前述した第1の実施形態に係わる竪型粉砕機1の構成の相違は、第2の実施形態に使用した竪型粉砕機10が、補助ローラ5を有しているという点にあり、それ以外の構成は基本的に全て同一である。従って、第1の実施形態と同様の構成部分等について、説明は省略、或いは簡略化する。

【0039】

図2に示した本発明に係わる第2の実施形態に使用した竪型粉砕機10について、図3に示すように、粉砕ローラ3は、回転テーブル2上で、その外周部分に2個が対向するようにして配されているとともに、粉砕ローラ3と位相を90度ずらしたような形で、補助ローラ5が2個配されている。

【0040】

また、第2の実施形態に使用した竪型粉砕機10において、図2〜図6に示すように、補助ローラ5は、コニカル型のローラであって、補助ローラ5のローラ幅方向(補助ローラ5の転動面の幅方向)に延びる複数本の溝部Mが加工されている。

なお、参考までに、図4において、補助ローラ5について、ローラ幅方向の寸法をローラ幅寸法Lとして、ローラ幅方向中心部のローラ直径寸法をローラ中心径寸法Dとして、記載した。また、前述の溝部の形状を説明するために、図6に、補助ローラ5の表面部分を切り出して展開した図を概念的に示す。図6のA部外観図を見ればわかるように、補助ローラ5の幅方向に延びる複数本の溝部Mが一定間隔で配設されている。

【0041】

また、竪型粉砕機10において、前述した溝部Mの形状には特徴があり、溝部Mの両端部にガスが抜けるための隙間を確保するとともに、ローラ幅方向中央付近の溝部Mの深さ寸法が、溝部Mの両端部の深さ寸法より大きく加工してある。

図5に溝部Mの断面形状を示す。溝部Mは、ローラの幅方向に延びて、ローラを横断するように形成されており、溝部Mの両端部については、深さ数ミリの溝深さ寸法(h1)で溝加工がしてあり、溝部Mの中に入ったガスが抜けるための隙間を確保しているとともに、溝部Mのローラ中心部付近については、両端部より、深く(深さ寸法:h2)まで削り込んだ溝加工としている。

【0042】

ここで、ガスが抜けるために必要な端部の溝深さ寸法h1について説明すれば、あまり小さすぎると、排出するための隙間が小さくなりすぎて溝部Mの中の空気が十分に排出させることができない。また、あまり寸法が大きすぎると、排出時のガス速度が遅くなって、原料層の中でガスを噴出しにくくなり、その結果、返ってガスの排出が悪くなる。従って、溝深さ寸法h1は、1mmから10mmの範囲とすることが好ましい。

【0043】

さらに、第2の実施形態においては、図3に示すように、補助ローラ5の大きさを粉砕ローラ3より大きくしている。図4に補助ローラ5の構成を概念的に示すが、第2の実施形態において、補助ローラ5の中心径寸法D(補助ローラ5の転動面の幅方向中心部の直径寸法)は、粉砕ローラ3の中心形寸法の約1.2倍とした。

【0044】

なお、補助ローラ5は、原料を粉砕するためのローラではない。そのため、一般的には、補助ローラ5について、ローラ幅寸法Lは粉砕ローラ3のローラ幅寸法と同一で、ローラ中心径寸法Dは粉砕ローラの中心径寸法より小さく設計された。

なぜなら、補助ローラ5と粉砕ローラ3とのローラ幅寸法Lを同一にしておきさえすれば、粉砕ローラ3で粉砕する原料層を、予め補助ローラ5で圧密できるであろうという考え方があったからである。

【0045】

従って、従来は、補助ローラ5の中心径寸法Dは、粉砕ローラ3の中心径寸法より小さくても、十分に補助ローラ5としての機能を果たすものと考えられていた。その結果、コストを削減するためとして、補助ローラ5は、粉砕ローラ3よりも、ローラ中心径寸法を小さくして作られることが一般的であった。なお、粉砕ローラ3として作られたローラを、そのまま流用して補助ローラ5として使用する場合も散見されるが、その場合でも補助ローラ3と粉砕ローラ3は同一径にしかならない。

【0046】

しかしながら、詳細は後述するが、出願人は、補助ローラ5にて、嵩高い原料層を噛み込ませる場合、或いは、鳥の巣のような原料の塊を噛み込ませる場合には、前述した補助ローラ5の幅寸法Lのみならず、中心径寸法Dの大きさが、圧密、或いは噛み込みの効果に大きく作用することを知見したため、好ましい構成として、敢えて、粉砕ローラ3より補助ローラ5の中心径寸法Dを大きくする構成とした。

【0047】

従って、第2の実施形態の竪型粉砕機10の運転方法において、回転テーブル2上に投入した原料を、補助ローラ5により噛み込み、押圧し圧密してから、粉砕ローラ3にて粉砕するようにすれば、補助ローラ5に幅方向に延びる複数列の溝部を配することにより、従来、補助ローラ5でも噛み込まれずに弾かれてしまっていた原料塊が噛み込まれやすくなる。その結果、粉砕ローラ3にて粉砕される原料は、既に補助ローラ5に噛み込まれて、圧密された原料が大半となり、粉砕ローラ3が効率良く原料を噛み込む状況とすることが可能になる。

【0048】

さらに、第2の実施形態の竪型粉砕機10の運転方法によれば、回転テーブル2上に投入した原料を、補助ローラ5により脱気してから粉砕ローラ3によって原料を粉砕するが、補助ローラ5に幅方向に延びる複数列の溝部Mを配することにより、原料層が圧密される際に生じる多量の空気を、該溝の中に入れた後、該溝の両端部から速やかに排出させることができる。従って、従来技術のように、原料層と補助ローラ5の間で多量の空気が滞留しないので、異常振動が抑制される。

【0049】

なお、補助ローラ5の中心径の寸法を粉砕ローラ3の中心径の寸法より大きくすれば、補助ローラ5による圧密部分の幅が大きくなるので、原料層の急激な容積変化が避けられ、より振動を抑える効果が高まる。

【0050】

さらに、第2の実施形態においては、溝の両端部の深さを浅くし、ローラタイヤの幅方向中心付近について、両端部をより深く凹ませて形成している。

従って、第2の実施形態における竪型粉砕機10は、原料の脱気時において、深く形成した溝部の中心部付近に大量の空気を導入することができ、導入した大量の空気について両端部に形成した浅い溝から一気に排出する構成となっている。その結果、両端部に形成した浅い溝から排出する空気の速度を高めることができるので、例え、該溝部の両部が、原料層の中に埋まっていたとしても、排出する空気の速度の勢いによって、溝部を覆った原料を吹き飛ばすことができ、空気の排出が速やかに行われるという優れた作用効果を有する。

【0051】

なお、補助ローラ5の前と後で原料層の高さに違いがないとすれば、運転時に補助ローラ5が原料層を圧密する部分は、補助ローラ5の最下点をつないだ線分(ローラを幅方向に横切って延びる一本の線)となるため、例え、中心径寸法Dが大きくても小さくても、圧密部分の寸法に大きな変化はない。従来技術は、そのような考え方に基づいて、補助ローラ5の中心径寸法Dを小さ目に作成されていた。

【0052】

しかし、実際に補助ローラ5によって原料を圧密すれば、補助ローラ5に噛み込まれる前と後で、原料層の高さに大きな違いが生じる。そして、補助ローラ5に噛み込まれる前と後で、原料層の高さに違いが生じるとすれば、中心径寸法Dが大きいほど、前述した圧密部分の線分の幅が広くなる。具体的に言えば、圧密部分(前述したローラを幅方向に横切って延びる一本の線分)の幅寸法が広くなってくる。

言い換えれば、原料層が嵩高い場合は、補助ローラ5を大きくすればするほど、一度に多くの原料層部分を噛み込んだ状態とすることが可能になる。

【0053】

図7に、中心径寸法Dに対する原料層の圧密部分の幅寸法Xの関係を示す。

補助ローラ5の前と後で原料層の高さが変化した(前寸法がT1、後寸法がT2)場合に、補助ローラ5の中心径寸法がD1>D2ならば、圧密部分の幅寸法はX1>X2となる。そして、補助ローラ5の前と後で原料層の高さ方向の寸法の変化量が同一であるなら、圧密部分の幅寸法X1が大きい中心径寸法D1の方が、緩やかな容積変化を示すことになる。特に、原料を微粉砕する場合には、嵩高い原料層を圧密するので、補助ローラ5の前と後で原料層の高さの違いが大きく、中心径寸法Dを大きくすることにより、圧密部分の幅が大きくなるので、原料層の急激な容積変化が避けられ、効果的である。

第2の実施形態の竪型粉砕機10においては、補助ローラ5に対しても、急激な容積変化を緩和して、緩やかな容積変化をさせているので、異常振動を生じにくい。

【0054】

以上、説明したように、本発明に係わる第2の実施形態による竪型粉砕機10の運転方法によれば、前述した第1の実施形態の場合と同様の優れた作用効果を備えると共に、さらに、溝を加工した補助ローラ5について、従来技術に比較して、噛み込み能力が高いので、前述した差圧とミル動力による監視制御によって回転テーブルの回転数を減少させなければならない回数を減少させることが可能である。

また、第2の実施形態によれば、補助ローラ5に対して、ローラ幅方向に延びる複数列の溝部を配することにより、原料層が圧密される際に生じる空気を、溝の両端から速やかに排出させることができる。さらに、補助ローラ5の中心径の寸法を粉砕ローラ3の中心径の寸法より大きくすれば、補助ローラ5による圧密部分の幅が大きくなるので、原料層の急激な容積変化が避けられ、より振動を抑える効果が高まる。

【産業上の利用可能性】

【0055】

以上のように本願発明に係わる竪型粉砕機は、従来に比較して、微粉砕時に振動が発生しにくいという特徴を有するので、原料を微細化する粉砕等に、特に適した粉砕装置として使用できる。

【符号の説明】

【0056】

1 竪型粉砕機

2 回転テーブル

3 粉砕ローラ

5 補助ローラ

13 原料投入シュート

14 分級機

15 ダムリング

33 ガス供給口

35 原料投入口

39 上部取出口

50 制御装置

70 コーン

P1 下部圧力センサ

P2 上部圧力センサ

S1 振動センサ

D1 動力計

M 溝部

【特許請求の範囲】

【請求項1】

回転テーブル上に投入した原料を、複数個の粉砕ローラによって粉砕し、該回転テーブルの下方から導入したガスにより上方に吹き上げて機外に取り出す竪型粉砕機の運転方法であって、

該ガスの入口側圧力を測定する第1のガス圧力センサ、該ガスの出口側圧力を測定する第2のガス圧力センサ、及び、該第1と第2のガス圧力センサの測定値が入力されて差圧を算出する演算器を備えて、

該差圧が上昇するとともにミル動力が低下する場合、或いは、該差圧に変化がない状態でミル動力のみが低下する場合、に回転テーブルの回転数を低下させることを特徴とした竪型粉砕機の運転方法。

【請求項2】

回転テーブル上に投入した原料を、補助ローラによって脱気した後、粉砕ローラにより粉砕する竪型粉砕機の運転方法であって、

該補助ローラは、ローラ幅方向に延びる複数列の溝部を備えたことを特徴とする請求項1記載の竪型粉砕機の運転方法。

【請求項3】

前記補助ローラの中心径の寸法が、粉砕ローラの中心径の寸法より大きいことを特徴とした請求項2に記載の竪型粉砕機の運転方法。

【請求項1】

回転テーブル上に投入した原料を、複数個の粉砕ローラによって粉砕し、該回転テーブルの下方から導入したガスにより上方に吹き上げて機外に取り出す竪型粉砕機の運転方法であって、

該ガスの入口側圧力を測定する第1のガス圧力センサ、該ガスの出口側圧力を測定する第2のガス圧力センサ、及び、該第1と第2のガス圧力センサの測定値が入力されて差圧を算出する演算器を備えて、

該差圧が上昇するとともにミル動力が低下する場合、或いは、該差圧に変化がない状態でミル動力のみが低下する場合、に回転テーブルの回転数を低下させることを特徴とした竪型粉砕機の運転方法。

【請求項2】

回転テーブル上に投入した原料を、補助ローラによって脱気した後、粉砕ローラにより粉砕する竪型粉砕機の運転方法であって、

該補助ローラは、ローラ幅方向に延びる複数列の溝部を備えたことを特徴とする請求項1記載の竪型粉砕機の運転方法。

【請求項3】

前記補助ローラの中心径の寸法が、粉砕ローラの中心径の寸法より大きいことを特徴とした請求項2に記載の竪型粉砕機の運転方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−194300(P2011−194300A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−62374(P2010−62374)

【出願日】平成22年3月18日(2010.3.18)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月18日(2010.3.18)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]