端子付き電線

【課題】耐食性に優れる端子付き電線、及びこの端子付き電線の構成要素に適した端子部材を提供する。

【解決手段】端子付き電線1は、アルミニウム合金からなる導体11の外周が絶縁層12で覆われた電線10と、銅又は銅合金からなり、この電線10の端部の導体11において絶縁層12が除去されて露出された露出箇所に取り付けられた端子部材20とを具える。端子部材20において導体11の露出箇所との接触箇所、及び外部端子との接触箇所を除いた非接触領域が絶縁被覆により覆われている。端子付き電線1は、端子部材20の非接触領域の少なくとも一部が絶縁被覆に覆われることで、導体11を構成するアルミニウム合金と端子部材20を構成する銅や銅合金との間で電池が形成されることを低減することができ、耐食性に優れる。

【解決手段】端子付き電線1は、アルミニウム合金からなる導体11の外周が絶縁層12で覆われた電線10と、銅又は銅合金からなり、この電線10の端部の導体11において絶縁層12が除去されて露出された露出箇所に取り付けられた端子部材20とを具える。端子部材20において導体11の露出箇所との接触箇所、及び外部端子との接触箇所を除いた非接触領域が絶縁被覆により覆われている。端子付き電線1は、端子部材20の非接触領域の少なくとも一部が絶縁被覆に覆われることで、導体11を構成するアルミニウム合金と端子部材20を構成する銅や銅合金との間で電池が形成されることを低減することができ、耐食性に優れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム合金からなる導体を具える電線と、銅又は銅合金からなる端子部材とを具える端子付き電線、及び端子部材に関するものである。特に、耐食性に優れる端子付き電線に関するものである。

【背景技術】

【0002】

従来、自動車や航空機などの搬送機器、ロボットなどの産業機器の電線は、その端部において絶縁層を除去して導体を露出させ、この導体の露出箇所に端子を取り付けた状態で利用されている。また、複数の電線の端部に端子が取り付けられて束ねられたワイヤーハーネスも利用されている。上記電線の導体や端子の構成材料は、導電性に優れた銅や銅合金といった銅系材料が主流である。

【0003】

昨今、自動車の高性能化や高機能化が急速に進められてきており、車載される各種電気機器、制御機器などの増加に伴い、これらの機器に使用される電線も増加傾向にある。一方、近年、環境保全のため、自動車や航空機などの燃費の向上が望まれている。軽量化すると、燃費を向上できる。そこで、電線の軽量化のために、比重が銅の約1/3であるアルミニウムやその合金を導体に用いることが検討されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003-243058号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

導体がアルミニウム合金からなり、端子が銅や銅合金からなる場合、即ち、導体の構成材料と端子の構成材料とが異種の金属である場合、アルミニウム合金からなる導体と銅などからなる端子との間で電池が形成され、アルミニウム合金が腐食する。そのため、導体がアルミニウム合金からなる電線と、銅や銅合金からなる端子とを具える端子付き電線に対して、耐食性を向上することが望まれる。

【0006】

そこで、本発明の目的は、耐食性に優れる端子付き電線を提供することにある。また、本発明の他の目的は、上記端子付き電線の構成要素に適した端子部材を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、導体がアルミニウム合金からなる電線に、銅や銅合金からなる端子を取り付けて、導体の腐食状態を調べた。その結果、絶縁層が剥がされて導体が露出された導体の露出箇所において端子により覆われる箇所は、大気(特に、大気中の水分の溶存酸素など)に接触し難いことから腐食し難いものの、導体の露出箇所において端子に覆われていない箇所(以下、完全露出箇所と呼ぶ)は、腐食し易かった。この原因は、端子において、導体の露出箇所に接触する接触箇所、及び外部端子(当該端子が雌端子の場合:雄端子、当該端子が雄端子の場合:雌端子)が接触する接触箇所を除いた領域(以下、非接触領域と呼ぶ)と、上記完全露出箇所との間で電池が形成されるためであると考えられる。この電池の形成を低減するには、上記端子の非接触領域を絶縁性材料により覆うことが効果的である。本発明は、上記知見に基づくものである。

【0008】

本発明の端子付き電線は、アルミニウム合金からなる導体の外周が絶縁層で覆われた電線と、この電線の端部の導体において上記絶縁層が除去されて露出された露出箇所に取り付けられた端子部材とを具える。上記端子部材は、銅又は銅合金から構成されたものとする。そして、この端子部材において上記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部が絶縁被覆により覆われている。特に、上記導体の露出箇所の面積をSd、上記端子部材において上記絶縁被覆により覆われていない非被覆箇所の面積をSc、上記端子部材の非被覆箇所の面積Scに対する上記導体の露出箇所の面積Sdの割合を面積比(%):(Sd/Sc)×100とするとき、上記面積比が4%以上である。

【0009】

本発明端子付き電線は、アルミニウム合金からなる導体の一部が絶縁層や銅又は銅合金からなる端子部材に覆われず露出されていても、端子部材の表面に特定の範囲で絶縁被覆を具えることで、異種金属からなる導体と端子部材との間で電池が形成され難く、耐食性に優れる。そのため、本発明端子付き電線は、軽量で耐食性に優れることが望まれる自動車用部品に好適に利用することができる。以下、本発明をより詳細に説明する。

【0010】

[電線]

<導体>

《組成》

電線の導体を構成するアルミニウム(Al)合金は、添加元素を含有し、残部がAl及び不可避的不純物からなる種々の組成のものが利用できる。添加元素は、例えば、Fe、Mg、Si、Cu、Zn、Ni、Mn、Ag、Cr及びZrから選択される1種以上が挙げられる。添加元素の好ましい合計含有量は0.005質量%以上5.0質量%以下、より好ましくは0.1質量%以上2.0質量%以下である。各元素の好ましい含有量は、質量%で、Fe:0.005%以上2.2%以下、Mg:0.05%以上1.0%以下、Mn,Ni,Zr,Zn,Cr及びAg:合計で0.005%以上0.2%以下、Cu:0.05%以上0.5%以下、Si:0.04%以上1.0%以下である。これらの添加元素は、1種でも2種以上を組み合わせて含有していてもよい。このような合金として、例えば、Al-Fe合金、Al-Fe-Mg合金、Al-Fe-Si合金、Al-Fe-Mg-(Mn,Ni,Zr,Ag)合金、Al-Fe-Cu合金、Al-Fe-Cu-(Mg,Si)合金、Al-Mg-Si-Cu合金などが挙げられる。

【0011】

Al合金の具体的な組成として、例えば、以下の(1)〜(6)が挙げられる。

(1) 質量%で、Feを0.90%以上1.20%以下、Mgを0.10%以上0.25%以下含有し、残部がAl及び不可避的不純物。

(2) 質量%で、Feを1.01%以上2.2%以下、Mgを0.05%以上0.5%以下、Mn,Ni,Zr,及びAgから選択される1種以上の元素を合計で0.005%以上0.2%以下含有し、残部がAl及び不可避的不純物。

(3) 質量%で、Feを1.01%以上2.2%以下、Cuを0.05%以上0.5%以下含有し、残部がAl及び不可避的不純物。

(4) 質量%で、Feを1.0%以上2.2%以下、Cuを0.05%以上0.5%以下含有し、更にMgを0.1%以上0.5%以下及びSiを0.04%以上0.3%以下の少なくとも1種を含有し、残部がAl及び不可避的不純物。

(5) 質量%で、Mgを0.2%以上1.0%以下、Siを0.1%以上1.0%以下、Cuを0.1%以上0.5%以下含有し、残部がAl及び不可避的不純物。

(6) 質量%で、Mgを0.2%以上1.0%以下、Siを0.1%以上1.0%以下、Cuを0.1%以上0.5%以下含有し、残部がAl及び不可避的不純物。但し、Mg及びSiの質量比Mg/Siが0.8≦Mg/Si≦2.7を満たす。

【0012】

Feは、Al合金の強度を高められ、含有量が高いほどAl合金の強度が高まるが、導電率や靭性が低下し易く、伸線加工時などで断線が生じ易くなるため、Fe:2.2質量%以下が好ましい。Mn,Ni,Zr,Crは、Al合金の導電率の低下が大きいものの、強度の向上効果が高い元素であり、Ag,Znは、Al合金の導電率の低下が少なく、強度の向上効果をある程度有する。Cuは、Al合金の導電率の低下が少なく、強度を向上することができる。Mgは、Al合金の導電率の低下が大きいものの、強度の向上効果が高く、特にSiと同時に含有することで、強度をより向上できる。また、MgとSiを含有する場合に時効を行うと、時効硬化による強度の向上が期待できる。

【0013】

更に、上記Al合金は、Ti及びBの少なくとも一方を含有すると、鋳造時のAl合金の結晶組織を微細にする効果があり、微細な結晶組織による強度の向上が期待できる。この微細化効果を十分に得るには、質量割合で、Tiを100ppm以上500ppm以下、Bを10ppm以上50ppm以下含有することが好ましい。

【0014】

《導体の形態》

上記導体は、例えば、上記組成からなるAl合金からなる単線が挙げられる。単線の断面形状は、種々の形状が挙げられる。断面円形状が代表的であり、その他、楕円形状、矩形や六角形といった多角形状などの断面形状が挙げられる。その他の導体の形態として、上記単線を複数撚り合せた撚り線、撚り線を圧縮成形した圧縮線材などが挙げられる。例えば、7,11,19,37本といった複数の単線を撚り合せることで、強度の高い導体とすることができる。また、圧縮線材とすると、単に撚り合わせた状態よりも線径が小さい導体とすることができる。

【0015】

《特性》

上記導体は、導電率:58%IACS以上、伸び:10%以上であることが好ましく、導電率:59%IACS以上、伸び:25%以上がより好ましい。靭性に優れることで、導体における端子部材との境界近傍で導体が破断し難い。また、導体は、引張強さが110MPa以上200MPa以下であると、高靭性と高強度とを両立することができて好ましい。添加元素(種類や含有量)、製造条件(伸線加工時の加工度(断面減少率)、軟化条件など)を適宜調整することで、導電率、伸び、引張強さが上記特定の範囲を満たす導体が得られる。

【0016】

《断面積》

上記導体の断面積が大きい場合、導体の完全露出箇所が大きくなり易いため、端子部材が絶縁被覆を具えていなくても、導体が腐食し難い傾向にある。例えば、自動車用電線の導体では、パワーケーブル用導体が最も大きな断面積を有しており、100mm2(100sq)程度である。一方、自動車用電線のうち信号線用導体では、断面積が50mm2以下のものが多い。導体の断面積が8mm2(8sq)以下、特に3mm2(3sq)以下、更に断面積が1mm2(1sq)以下といった断面積が小さい場合に、端子部材が絶縁被覆を具えると、耐食性の向上効果が大きい傾向にある。

【0017】

《製造方法》

上記導体を構成するAl合金線は、例えば、鋳造→熱間圧延→(ビレット鋳造材の場合:均質化処理)→冷間伸線加工(→適宜、軟化処理)という工程により形成することができる。

【0018】

鋳造は、ビレット鋳造でもよいが、急冷凝固により結晶粒や晶析出物を微細化して微細組織を有する鋳造材が得られる連続鋳造が好ましい。連続鋳造により、結晶の微細化による強度の向上や、微細な晶析出物の分散による靭性の向上を図ることができる。急冷には、水冷銅鋳型や強制水冷機構などを利用するとよい。冷却速度は、600〜700℃において20℃/sec以上が好ましい。

【0019】

TiやBを添加する場合、溶湯を鋳型に注湯する直前に添加すると、Tiなどの局所的な沈降を抑制して、Tiなどが均等に混合された鋳造材を製造することができて好ましい。

【0020】

上記鋳造工程と圧延工程とは、連続的に行うと、鋳造材に蓄積される熱を利用して熱間圧延を容易に行えて、エネルギー効率がよい上に、バッチ式の鋳造方法と比較して、鋳造圧延材の生産性に優れる。

【0021】

伸線加工工程において、加工度は、所望の線径に応じて適宜選択することができる。得られた伸線材は、所望の本数を用意して撚り合わせて撚り線としたり、圧縮線材とすることもできる。

【0022】

軟化処理は、結晶組織の微細化、及び加工硬化によって高めた線材の強度を極端に低下させることなく軟化して、線材の靭性を高めるために行う。軟化処理の条件は、適宜選択するとよく、例えば、当該処理後の線材(単線、撚り線など)の伸びが10%以上となるような条件により行う。軟化処理には、連続処理又はバッチ処理のいずれも利用できる。撚り線や圧縮線材の場合、上記軟化処理は、撚り合わせ前の線材のみに施してもよいし、撚り合わせ前後の双方で行ってもよいし、撚り合わせ前の伸線材に施さず、撚り線や圧縮線材にのみ施してもよい。

【0023】

[被覆層]

上記導体の露出箇所のうち、少なくとも完全露出箇所の外周を覆うように金属被覆層を具えると、更に耐食性を高められる。金属被覆層は、少なくとも最外層が錫(Sn)、錫合金、ニッケル(Ni)、ニッケル合金、亜鉛(Zn)、及び亜鉛合金から選択される1種から構成されることが好ましい。

【0024】

Snは、Alよりも貴な金属であり、Al合金と銅や銅合金との間に存在させることで、Alの腐食電流を低減して、Al合金と銅や銅合金との間での電食を低減できる。錫合金は、Cu-Sn合金などが挙げられ、Snよりも腐食電流を低減し易い傾向にある。Niは、銅や銅合金との電位差が小さく、銅や銅合金との間で電池を作り難いことで、Al合金と銅や銅合金との間での電食を低減できる。ニッケル合金は、Ni-P合金、Ni-B合金、Ni-Zn合金などが挙げられる。Znは、Al及びCuよりも腐食し易く、Al合金の表面に存在させることで、Zn自体が犠牲となって腐食することで、内側のAl合金の腐食を遅らせることができる。亜鉛合金は、Zn-Al合金が挙げられ、ZnよりもAl合金の腐食を遅延できる傾向にある。

【0025】

上記金属被覆層は、上述したSnなどのみからなる単層でもよいし、Snなどからなる最外層と導体の表面との間に当該最外層とは別の材質からなる中間層を具える多層でもよい。中間層の構成材料は、Sn、Sn合金、Ni、Ni合金、銅(Cu)、銅合金、Zn、及びZn合金から選択される少なくとも1種の金属が挙げられる。中間層は、1層でも2層以上でもよい。銅合金は、Cu-Sn合金、Cu-Zn合金が挙げられる。中間層を具えることで、導体と最外層との密着性を高めたり、耐食性を高めることができる。

【0026】

上記金属被覆層は、導体の完全露出箇所だけでなく導体の露出箇所全体、更には導体全体に具えていてもよい。また、導体が撚り線や圧縮線材の場合、金属被覆層は、導体を構成する各素線の外周に具えていてもよいし、撚り線や圧縮線材の外周に具えていてもよい。特に、導体の周面だけでなく、端面にも金属被覆層を具えていると、耐食性をより高められる。

【0027】

上記金属被覆層の合計厚さは、15μm以下といった非常に薄くても、耐食性の向上に十分に効果がある。15μm超と厚いと、端子部材を取り付ける際に金属被覆層が剥離し易くなる。金属被覆層の合計厚さは、10μm以下がより好ましい。

【0028】

上記金属被覆層は、めっき法、CVD法やPVD法といった蒸着法などの種々の方法により形成することができる。電気めっきや無電解めっき、溶融めっきといっためっき法は、金属被覆層を容易に形成することができる。また、中間層をZnにより形成する場合、ジンケート処理やダブルジンケート処理などを好適に利用することができる。金属被覆層の構成材料に応じて適宜形成方法を選択するとよい。なお、上記軟化処理を行う場合であって、金属被覆層の構成材料が軟化処理時の加熱温度よりも融点が低い場合、金属被覆層は、軟化処理後に形成する。金属被覆層の構成材料が軟化処理時の加熱温度よりも融点が高い場合、軟化処理の前後のいずれでも、金属被覆層を形成することができる。

【0029】

<絶縁層>

上記導体の外周に具える絶縁層の構成材料は、例えば、ポリ塩化ビニル(PVC)やノンハロゲン樹脂、難燃性に優れる絶縁性材料などが挙げられる。絶縁層の材質や厚さは、所望の絶縁強度を考慮して適宜選択することができ、特に限定されない。

【0030】

[端子部材]

上記電線の端部の導体には、銅又は銅合金からなる端子部材が取り付けられている。この端子部材は、外部機器などに接続される外部端子に上記電線を電気的に接続するために介在させる部材であり、代表的には、一端側に上記電線の導体の露出箇所との接触箇所を有し、他端側に上記外部端子との接触箇所を有する雄端子又は雌端子が挙げられる。また、端子部材は、一つの電線のみに取り付け可能な形態でも、複数の電線に取り付け可能な形態でもよい。このような端子部材は、電線の端部にかしめる(圧着する)ことで装着可能な圧着端子が好適である。銅製の場合、導電率が高く、銅合金製の場合、強度などの機械的特性に優れる。銅合金は、黄銅(Cu-Zn合金)、Cu-Sn合金、Cu-Fe合金、Cu-Ni-Sn合金、Cu-Fe-P合金などが挙げられる。端子部材の基本的な構成は、公知のものを利用することができる。そして、本発明端子付き電線では、この端子部材の一部、具体的には、上記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部に以下の絶縁被覆を具える。

【0031】

[絶縁被覆]

<材質>

絶縁被覆の構成材料は、絶縁性の合成樹脂、例えば、アクリル樹脂、アクリロニトリル-スチレン(AS)樹脂、アクリロニトリル-ブタジエン-スチレン(ABS)樹脂、ポリウレタン樹脂、メラミン樹脂、エポキシ樹脂、フェノール樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、塩化ビニル樹脂、ポリスチレン樹脂、ポリエチレンテレフタレート(PET)樹脂、塩化ビニリデン樹脂、ふっ素樹脂などが挙げられる。

【0032】

<特性>

上記絶縁被覆は、電池の形成を低減できるように絶縁特性に優れることが好ましく、体積固有抵抗率が108Ω・cm以上、及び絶縁破壊強さが200V/mm以上の少なくとも一方を満たすことが好ましい。また、上記絶縁被覆は、破壊電圧値が10V以上であることが好ましい。所望の絶縁特性となるように絶縁被覆の材質や厚さを選択するとよい。

【0033】

<絶縁被覆の形成方法>

上記絶縁被覆は、例えば、電着塗装、粉体塗装、静電塗装、焼付け塗装などの各種の塗装方法を利用したり、その他、塗料などのように液状体を塗布したり、テープなどのように帯状体を貼り付けたり(マスキング)することで形成することができる。絶縁被覆の形成は、端子部材を電線に取り付ける前後のいずれに行ってもよい。即ち、端子部材に予め絶縁被覆を形成した本発明端子部材(後述)を利用してもよい。絶縁被覆の形成方法は、材料の種類や形成時期などにより適宜選択するとよい。

【0034】

<被覆領域>

上記絶縁被覆は、導体において絶縁層から露出された露出箇所の面積Sdと、端子部材の上記非接触領域の面積Scとの面積比:(Sd/Sc)×100が4%以上となるように具えることで、異種金属からなる導体と端子部材との間での電食を低減することができる。上記面積比は高いほど好ましく、9%以上、更に14%以上がより好ましい。非接触領域の全域に亘って絶縁被覆を具えることが更に好ましい。所定の絶縁特性(例えば、破壊絶縁強さが200V/mm以上)を有する絶縁被覆とし、かつ被覆領域を大きくして上記面積比を大きくすることで、耐食性を向上することができる。

【0035】

[絶縁被覆を有する端子部材]

上記端子部材として、絶縁被覆を具える本発明の端子部材とすることができる。本発明の端子部材は、導体がアルミニウム合金からなる電線の端部において絶縁層が除去されて露出された導体の露出箇所に取り付けられる部材であり、銅又は銅合金から構成されている。この端子部材は、上記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部が絶縁被覆により覆われている。この絶縁被覆は、当該端子部材が取り付けられる上記導体の露出箇所の面積をSd、当該端子部材において上記絶縁被覆により覆われていない非被覆箇所の面積をSc、この非被覆箇所の面積Scに対する上記導体の露出箇所の面積Sdの割合を面積比(%):(Sd/Sc)×100とするとき、上記面積比が4%以上を満たすように設けられている。

【0036】

[端子付き電線の製造方法]

上述した電線の端部において絶縁層を剥がして導体の一部を露出させ、この露出箇所に端子部材を取り付けた後、絶縁被覆を形成したり、上記本発明端子部材を取り付けたりすることで、本発明端子付き電線が得られる。電線に端子部材を装着後に絶縁被覆を形成する場合、端子部材として市販品をそのまま利用することができる。上記本発明端子部材を利用すると、本発明端子付き電線が容易に得られる上に、絶縁被覆を形成し易い。また、樹脂被覆は、金属のメッキなどと比較して伸びがよく、電線の端部に本発明端子部材を取り付ける際に剥離し難いため、装着後にも十分に端子部材上に存在して、電線の導体の腐食を低減することができる。複数の電線に対して一つの端子部材を共有する電線群を含んだ形態である場合、複数の絶縁電線を結束具などにより一纏まりに束ねると、ハンドリング性に優れる。

【0037】

[用途]

本発明端子付き電線は、軽量化が望まれている種々の分野、特に、燃費の向上のために更なる軽量化が望まれている自動車に好適に利用することができる。

【発明の効果】

【0038】

本発明端子付き電線は、耐食性に優れる。本発明端子部材を利用することで、耐食性に優れる端子付き電線が得られる。

【図面の簡単な説明】

【0039】

【図1】図1は、端子付き電線の概略を示す部分構成図である。

【発明を実施するための形態】

【0040】

Al合金線を導体とする電線の端部に圧着端子(端子部材)を取り付けた端子付き電線を作製して腐食試験を行い、耐食性を評価した。

【0041】

試料のうち、電線は、鋳造→圧延→伸線→撚り線→軟化→絶縁層の形成という手順で作製した。具体的には、ベースとして純アルミニウム(99.7質量%以上Al)を用意して溶解し、得られた溶湯(溶融アルミニウム)に添加元素(ここではFe,Mg)を投入して、Al合金溶湯を作製する。成分調整を行ったAl合金溶湯は、適宜、水素ガス除去処理や、異物除去処理を行うことが望ましい。

【0042】

ベルト-ホイール式の連続鋳造圧延機を用いて、用意したAl合金溶湯に鋳造及び熱間圧延を連続的に施し、φ9.5mmのワイヤーロッド(連続鋳造圧延材)を作製する。

【0043】

上記ワイヤーロッドに冷間伸線加工を施して、種々の線径の伸線材を作製する。得られた伸線材を複数本用意し、適宜な本数を撚り合わせて、撚り線を作製する。例えば、電線サイズが0.75mm2である試料は、線径φ0.3mmの伸線材を11本用意し、内側に3本、外側に8本の伸線材が配置されるように撚り合わせている。

【0044】

得られた撚り線に350℃×3時間の軟化処理(バッチ処理、還元ガス雰囲気)を施し、軟材を得る。得られた軟材を導体(1.05%Fe-0.15%Mg-Al、単位は質量%)とする。なお、得られた軟材を構成する各線材の導電率、伸び、引張強さを調べたところ、いずれの線材も、導電率:58%IACS以上、伸び:10%以上、引張強さ:110〜200MPaであった。得られた導体の外周に、絶縁材料(ここでは、ハロゲンフリー絶縁材料)により、絶縁層(厚さ0.2mm)を形成して、電線を作製する。この絶縁電線の端部において絶縁層を除去して導体を露出させ、この導体の露出箇所に圧着端子を取り付けて、図1に示す端子付き電線を作製する。

【0045】

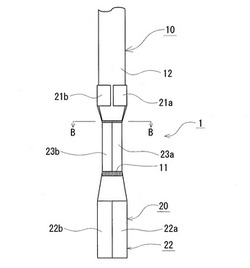

端子付き電線1は、複数のAl合金線材を撚り合わせてなる導体11と、導体11の外周を覆う絶縁層12とを具える電線10と、導体11の一端側の絶縁層12が剥ぎ取られて露出された露出箇所に取り付けられた端子部材(圧着端子)20とを具える。端子部材20は、銅合金板の両縁側に適宜切り込みを入れてできた切片を折り曲げて形成した一般的な雌端子であり、一端側の両切片22a,22bの縁が接するように適宜折り曲げて形成した矩形筒状の雌端子部22を有する。また、電線10において導体11の露出箇所近くの絶縁層12部分を挟持するように、端子部材20の他端側の両切片21a,21bが折り曲げられている。端子部材20において上記絶縁層部分の挟持箇所と雌端子部22との間の中間部には、導体11の露出箇所が縦添えされ、この導体11の露出箇所を挟持するように両切片23a,23bが折り曲げられている。導体11の露出箇所の大部分は、切片23a,23bに覆われており、端面及びその近傍や絶縁層12近傍が切片23a,23bから露出した状態である。

【0046】

この試験では、端子部材の表面の一部に絶縁被覆を具える試料No.1〜10と、絶縁被覆を具えていない試料No.101,102とを用意した。表1に絶縁被覆の材質及び形成方法を示す。塗料の塗布、電着塗装は、公知の手法を利用した。マスキングは、市販の接着層を有するテープを所定の箇所に貼り付けることで絶縁被覆を形成した。試料No.1〜10は、上記端子部材20において、導体11の露出箇所との接触箇所、及び雌端子部22において外部端子(ここでは雄端子(図示せず))との接触箇所(ここでは、矩形筒状の雌端子部22の内周面)を除く非接触領域の概ね全域、主として雌端子部22の外周面、及び切片21a,21b,23a,23bの外周面に、表1に示す絶縁被覆を表1に示す範囲で具える試料である。特に、試料No.1〜4,7〜9は、絶縁被覆を予め形成した端子部材を利用した試料、試料No.5,6,10は、電線に端子部材を取り付けた後、絶縁被覆を形成した試料である。

【0047】

また、表1に、導体において絶縁層が剥がされて露出された露出箇所の面積Sd(mm2)、端子部材において絶縁被覆が施されていない非被覆箇所の面積Sc(mm2)、及び面積比(%):(Sd/Sc)×100を示す。ここでは、導体の露出箇所の面積Sdは、導体を構成する各素線の外周面の合計面積とした。また、絶縁被覆の厚さ(μm)、及び破壊電圧(V)を測定した。その結果も表1に示す。絶縁被覆の厚さは、試料を切断した断面を顕微鏡で観察し、この観察像を利用して測定し、破壊電圧は、金線の測定子を零荷重で各試料の絶縁被覆に接触させ、電圧上昇により通電を開始するときの電圧を測定した。

【0048】

用意した端子付き電線の耐食性は、以下のように評価した。耐食性の試験として、塩水噴霧試験が知られているが、この試験の試料のように、異種金属で構成され、電食が生じ得る試料に塩水噴霧試験を適用すると、電食による試料の損傷が大き過ぎて、耐食性の評価が実質的にできない。そこで、このような電食が生じ得る試料に対して耐食性を適切に評価するために、腐食の進行が比較的緩やかに行われる環境を模擬した、以下の試験方法を採用した。

【0049】

まず、NaCl(電解質)を超純水(溶媒)に溶かして、濃度が26質量%の中性水溶液(200g)を作製する。また、平均粒径が100μm程度のシリカ(SiO2)の粉末:100gを用意する。用いた電解質、溶媒、シリカ粉末はいずれも市販品である。

【0050】

用意したシリカの粉末を濾紙上に載せ、用意した上記水溶液(26%NaCl)をシリカの粉末の上から滴下した後、150℃に加熱した恒温槽中に入れて乾燥し、NaClが付着した粉末を得る(Cl-付着量:35000ppm)。得られた粉末を試料の一部が目視により確認できる程度に、試料(特に、導体と端子部材との接合部分)に満遍なく振り掛けて(厚さ1mm以下)、60℃、95%RHに設定した恒温恒湿槽に入れ、6日間(144時間)保持する。6日後、恒温恒湿槽から試料を取り出し、腐食状況を調べた。具体的には、図1において、導体11の露出箇所であって、切片23a,23bで挟持されている箇所付近を切断し(B-B切断)、この断面を観察して、残存率(%)={(残存しているAl合金線の面積)/(作製したAl合金線の面積)}×100を求め、この残存率により耐食性を評価する。面積は、断面写真に画像処理などを施すことで容易に求められる。上記残存率が高いほど、耐食性が高いと言える。その結果を表1に示す。なお、塩水噴霧試験を行ったところ、試料No.101,102は残存するAl合金線の面積の測定が困難なほど、試料の損傷が酷かったが、試料No.1〜10は、残存するAl合金線が若干確認できた。

【0051】

【表1】

【0052】

表1に示すように、電線サイズがある程度大きければ、端子部材に絶縁被覆を有していなくても上記面積比が大きく、Al合金からなる導体がある程度残存することが分かる。しかし、特に、電線サイズが小さい場合、端子部材に特定の範囲で絶縁被覆を有していることで、耐食性を効果的に高められることが分かる。より具体的には、端子部材の非接触領域に絶縁被覆を具え、上記面積比が4%以上である試料は、導体を構成するアルミニウム合金の残存率が高く、導体(Al合金)と端子部材(銅)とが異種金属で構成される場合であっても、耐食性に優れることが分かる。上記面積比が9%以上であると、耐食性に更に優れることが分かる。また、絶縁被覆を具える端子部材を利用した試料は、電線に端子部材を取り付ける際に絶縁被覆が剥離などすることが無く、電線に端子部材を取り付けた後に絶縁被覆を形成した試料と同程度の耐食性を有することが分かる。

【0053】

なお、上述した実施形態は、本発明の要旨を逸脱することなく、適宜変更することが可能であり、上述した構成に限定されるものではない。例えば、導体の組成、導体の断面積、端子部材の組成を適宜変化させてもよい。また、導体を撚り線とする場合、撚り合わせる線材の大きさや形状、撚り本数を変更してもよい。更に、導体の外周にSn,Ni,Zn及びその合金からなる金属被覆層を具えた形態としてもよい。

【産業上の利用可能性】

【0054】

本発明端子付き電線は、耐食性に優れる上に、軽量であることから、自動車の配線、その他、航空機などの輸送機器、ロボットなどの産業機器の配線にも好適に利用することができる。本発明端子部材は、上記本発明端子付き電線の構成要素に好適に利用することができる。

【符号の説明】

【0055】

1 端子付き電線 10 電線 11 導体 12 絶縁層 20 端子部材

21a,21b,22a,22b,23a,23b 切片 22 雌端子部

【技術分野】

【0001】

本発明は、アルミニウム合金からなる導体を具える電線と、銅又は銅合金からなる端子部材とを具える端子付き電線、及び端子部材に関するものである。特に、耐食性に優れる端子付き電線に関するものである。

【背景技術】

【0002】

従来、自動車や航空機などの搬送機器、ロボットなどの産業機器の電線は、その端部において絶縁層を除去して導体を露出させ、この導体の露出箇所に端子を取り付けた状態で利用されている。また、複数の電線の端部に端子が取り付けられて束ねられたワイヤーハーネスも利用されている。上記電線の導体や端子の構成材料は、導電性に優れた銅や銅合金といった銅系材料が主流である。

【0003】

昨今、自動車の高性能化や高機能化が急速に進められてきており、車載される各種電気機器、制御機器などの増加に伴い、これらの機器に使用される電線も増加傾向にある。一方、近年、環境保全のため、自動車や航空機などの燃費の向上が望まれている。軽量化すると、燃費を向上できる。そこで、電線の軽量化のために、比重が銅の約1/3であるアルミニウムやその合金を導体に用いることが検討されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003-243058号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

導体がアルミニウム合金からなり、端子が銅や銅合金からなる場合、即ち、導体の構成材料と端子の構成材料とが異種の金属である場合、アルミニウム合金からなる導体と銅などからなる端子との間で電池が形成され、アルミニウム合金が腐食する。そのため、導体がアルミニウム合金からなる電線と、銅や銅合金からなる端子とを具える端子付き電線に対して、耐食性を向上することが望まれる。

【0006】

そこで、本発明の目的は、耐食性に優れる端子付き電線を提供することにある。また、本発明の他の目的は、上記端子付き電線の構成要素に適した端子部材を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、導体がアルミニウム合金からなる電線に、銅や銅合金からなる端子を取り付けて、導体の腐食状態を調べた。その結果、絶縁層が剥がされて導体が露出された導体の露出箇所において端子により覆われる箇所は、大気(特に、大気中の水分の溶存酸素など)に接触し難いことから腐食し難いものの、導体の露出箇所において端子に覆われていない箇所(以下、完全露出箇所と呼ぶ)は、腐食し易かった。この原因は、端子において、導体の露出箇所に接触する接触箇所、及び外部端子(当該端子が雌端子の場合:雄端子、当該端子が雄端子の場合:雌端子)が接触する接触箇所を除いた領域(以下、非接触領域と呼ぶ)と、上記完全露出箇所との間で電池が形成されるためであると考えられる。この電池の形成を低減するには、上記端子の非接触領域を絶縁性材料により覆うことが効果的である。本発明は、上記知見に基づくものである。

【0008】

本発明の端子付き電線は、アルミニウム合金からなる導体の外周が絶縁層で覆われた電線と、この電線の端部の導体において上記絶縁層が除去されて露出された露出箇所に取り付けられた端子部材とを具える。上記端子部材は、銅又は銅合金から構成されたものとする。そして、この端子部材において上記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部が絶縁被覆により覆われている。特に、上記導体の露出箇所の面積をSd、上記端子部材において上記絶縁被覆により覆われていない非被覆箇所の面積をSc、上記端子部材の非被覆箇所の面積Scに対する上記導体の露出箇所の面積Sdの割合を面積比(%):(Sd/Sc)×100とするとき、上記面積比が4%以上である。

【0009】

本発明端子付き電線は、アルミニウム合金からなる導体の一部が絶縁層や銅又は銅合金からなる端子部材に覆われず露出されていても、端子部材の表面に特定の範囲で絶縁被覆を具えることで、異種金属からなる導体と端子部材との間で電池が形成され難く、耐食性に優れる。そのため、本発明端子付き電線は、軽量で耐食性に優れることが望まれる自動車用部品に好適に利用することができる。以下、本発明をより詳細に説明する。

【0010】

[電線]

<導体>

《組成》

電線の導体を構成するアルミニウム(Al)合金は、添加元素を含有し、残部がAl及び不可避的不純物からなる種々の組成のものが利用できる。添加元素は、例えば、Fe、Mg、Si、Cu、Zn、Ni、Mn、Ag、Cr及びZrから選択される1種以上が挙げられる。添加元素の好ましい合計含有量は0.005質量%以上5.0質量%以下、より好ましくは0.1質量%以上2.0質量%以下である。各元素の好ましい含有量は、質量%で、Fe:0.005%以上2.2%以下、Mg:0.05%以上1.0%以下、Mn,Ni,Zr,Zn,Cr及びAg:合計で0.005%以上0.2%以下、Cu:0.05%以上0.5%以下、Si:0.04%以上1.0%以下である。これらの添加元素は、1種でも2種以上を組み合わせて含有していてもよい。このような合金として、例えば、Al-Fe合金、Al-Fe-Mg合金、Al-Fe-Si合金、Al-Fe-Mg-(Mn,Ni,Zr,Ag)合金、Al-Fe-Cu合金、Al-Fe-Cu-(Mg,Si)合金、Al-Mg-Si-Cu合金などが挙げられる。

【0011】

Al合金の具体的な組成として、例えば、以下の(1)〜(6)が挙げられる。

(1) 質量%で、Feを0.90%以上1.20%以下、Mgを0.10%以上0.25%以下含有し、残部がAl及び不可避的不純物。

(2) 質量%で、Feを1.01%以上2.2%以下、Mgを0.05%以上0.5%以下、Mn,Ni,Zr,及びAgから選択される1種以上の元素を合計で0.005%以上0.2%以下含有し、残部がAl及び不可避的不純物。

(3) 質量%で、Feを1.01%以上2.2%以下、Cuを0.05%以上0.5%以下含有し、残部がAl及び不可避的不純物。

(4) 質量%で、Feを1.0%以上2.2%以下、Cuを0.05%以上0.5%以下含有し、更にMgを0.1%以上0.5%以下及びSiを0.04%以上0.3%以下の少なくとも1種を含有し、残部がAl及び不可避的不純物。

(5) 質量%で、Mgを0.2%以上1.0%以下、Siを0.1%以上1.0%以下、Cuを0.1%以上0.5%以下含有し、残部がAl及び不可避的不純物。

(6) 質量%で、Mgを0.2%以上1.0%以下、Siを0.1%以上1.0%以下、Cuを0.1%以上0.5%以下含有し、残部がAl及び不可避的不純物。但し、Mg及びSiの質量比Mg/Siが0.8≦Mg/Si≦2.7を満たす。

【0012】

Feは、Al合金の強度を高められ、含有量が高いほどAl合金の強度が高まるが、導電率や靭性が低下し易く、伸線加工時などで断線が生じ易くなるため、Fe:2.2質量%以下が好ましい。Mn,Ni,Zr,Crは、Al合金の導電率の低下が大きいものの、強度の向上効果が高い元素であり、Ag,Znは、Al合金の導電率の低下が少なく、強度の向上効果をある程度有する。Cuは、Al合金の導電率の低下が少なく、強度を向上することができる。Mgは、Al合金の導電率の低下が大きいものの、強度の向上効果が高く、特にSiと同時に含有することで、強度をより向上できる。また、MgとSiを含有する場合に時効を行うと、時効硬化による強度の向上が期待できる。

【0013】

更に、上記Al合金は、Ti及びBの少なくとも一方を含有すると、鋳造時のAl合金の結晶組織を微細にする効果があり、微細な結晶組織による強度の向上が期待できる。この微細化効果を十分に得るには、質量割合で、Tiを100ppm以上500ppm以下、Bを10ppm以上50ppm以下含有することが好ましい。

【0014】

《導体の形態》

上記導体は、例えば、上記組成からなるAl合金からなる単線が挙げられる。単線の断面形状は、種々の形状が挙げられる。断面円形状が代表的であり、その他、楕円形状、矩形や六角形といった多角形状などの断面形状が挙げられる。その他の導体の形態として、上記単線を複数撚り合せた撚り線、撚り線を圧縮成形した圧縮線材などが挙げられる。例えば、7,11,19,37本といった複数の単線を撚り合せることで、強度の高い導体とすることができる。また、圧縮線材とすると、単に撚り合わせた状態よりも線径が小さい導体とすることができる。

【0015】

《特性》

上記導体は、導電率:58%IACS以上、伸び:10%以上であることが好ましく、導電率:59%IACS以上、伸び:25%以上がより好ましい。靭性に優れることで、導体における端子部材との境界近傍で導体が破断し難い。また、導体は、引張強さが110MPa以上200MPa以下であると、高靭性と高強度とを両立することができて好ましい。添加元素(種類や含有量)、製造条件(伸線加工時の加工度(断面減少率)、軟化条件など)を適宜調整することで、導電率、伸び、引張強さが上記特定の範囲を満たす導体が得られる。

【0016】

《断面積》

上記導体の断面積が大きい場合、導体の完全露出箇所が大きくなり易いため、端子部材が絶縁被覆を具えていなくても、導体が腐食し難い傾向にある。例えば、自動車用電線の導体では、パワーケーブル用導体が最も大きな断面積を有しており、100mm2(100sq)程度である。一方、自動車用電線のうち信号線用導体では、断面積が50mm2以下のものが多い。導体の断面積が8mm2(8sq)以下、特に3mm2(3sq)以下、更に断面積が1mm2(1sq)以下といった断面積が小さい場合に、端子部材が絶縁被覆を具えると、耐食性の向上効果が大きい傾向にある。

【0017】

《製造方法》

上記導体を構成するAl合金線は、例えば、鋳造→熱間圧延→(ビレット鋳造材の場合:均質化処理)→冷間伸線加工(→適宜、軟化処理)という工程により形成することができる。

【0018】

鋳造は、ビレット鋳造でもよいが、急冷凝固により結晶粒や晶析出物を微細化して微細組織を有する鋳造材が得られる連続鋳造が好ましい。連続鋳造により、結晶の微細化による強度の向上や、微細な晶析出物の分散による靭性の向上を図ることができる。急冷には、水冷銅鋳型や強制水冷機構などを利用するとよい。冷却速度は、600〜700℃において20℃/sec以上が好ましい。

【0019】

TiやBを添加する場合、溶湯を鋳型に注湯する直前に添加すると、Tiなどの局所的な沈降を抑制して、Tiなどが均等に混合された鋳造材を製造することができて好ましい。

【0020】

上記鋳造工程と圧延工程とは、連続的に行うと、鋳造材に蓄積される熱を利用して熱間圧延を容易に行えて、エネルギー効率がよい上に、バッチ式の鋳造方法と比較して、鋳造圧延材の生産性に優れる。

【0021】

伸線加工工程において、加工度は、所望の線径に応じて適宜選択することができる。得られた伸線材は、所望の本数を用意して撚り合わせて撚り線としたり、圧縮線材とすることもできる。

【0022】

軟化処理は、結晶組織の微細化、及び加工硬化によって高めた線材の強度を極端に低下させることなく軟化して、線材の靭性を高めるために行う。軟化処理の条件は、適宜選択するとよく、例えば、当該処理後の線材(単線、撚り線など)の伸びが10%以上となるような条件により行う。軟化処理には、連続処理又はバッチ処理のいずれも利用できる。撚り線や圧縮線材の場合、上記軟化処理は、撚り合わせ前の線材のみに施してもよいし、撚り合わせ前後の双方で行ってもよいし、撚り合わせ前の伸線材に施さず、撚り線や圧縮線材にのみ施してもよい。

【0023】

[被覆層]

上記導体の露出箇所のうち、少なくとも完全露出箇所の外周を覆うように金属被覆層を具えると、更に耐食性を高められる。金属被覆層は、少なくとも最外層が錫(Sn)、錫合金、ニッケル(Ni)、ニッケル合金、亜鉛(Zn)、及び亜鉛合金から選択される1種から構成されることが好ましい。

【0024】

Snは、Alよりも貴な金属であり、Al合金と銅や銅合金との間に存在させることで、Alの腐食電流を低減して、Al合金と銅や銅合金との間での電食を低減できる。錫合金は、Cu-Sn合金などが挙げられ、Snよりも腐食電流を低減し易い傾向にある。Niは、銅や銅合金との電位差が小さく、銅や銅合金との間で電池を作り難いことで、Al合金と銅や銅合金との間での電食を低減できる。ニッケル合金は、Ni-P合金、Ni-B合金、Ni-Zn合金などが挙げられる。Znは、Al及びCuよりも腐食し易く、Al合金の表面に存在させることで、Zn自体が犠牲となって腐食することで、内側のAl合金の腐食を遅らせることができる。亜鉛合金は、Zn-Al合金が挙げられ、ZnよりもAl合金の腐食を遅延できる傾向にある。

【0025】

上記金属被覆層は、上述したSnなどのみからなる単層でもよいし、Snなどからなる最外層と導体の表面との間に当該最外層とは別の材質からなる中間層を具える多層でもよい。中間層の構成材料は、Sn、Sn合金、Ni、Ni合金、銅(Cu)、銅合金、Zn、及びZn合金から選択される少なくとも1種の金属が挙げられる。中間層は、1層でも2層以上でもよい。銅合金は、Cu-Sn合金、Cu-Zn合金が挙げられる。中間層を具えることで、導体と最外層との密着性を高めたり、耐食性を高めることができる。

【0026】

上記金属被覆層は、導体の完全露出箇所だけでなく導体の露出箇所全体、更には導体全体に具えていてもよい。また、導体が撚り線や圧縮線材の場合、金属被覆層は、導体を構成する各素線の外周に具えていてもよいし、撚り線や圧縮線材の外周に具えていてもよい。特に、導体の周面だけでなく、端面にも金属被覆層を具えていると、耐食性をより高められる。

【0027】

上記金属被覆層の合計厚さは、15μm以下といった非常に薄くても、耐食性の向上に十分に効果がある。15μm超と厚いと、端子部材を取り付ける際に金属被覆層が剥離し易くなる。金属被覆層の合計厚さは、10μm以下がより好ましい。

【0028】

上記金属被覆層は、めっき法、CVD法やPVD法といった蒸着法などの種々の方法により形成することができる。電気めっきや無電解めっき、溶融めっきといっためっき法は、金属被覆層を容易に形成することができる。また、中間層をZnにより形成する場合、ジンケート処理やダブルジンケート処理などを好適に利用することができる。金属被覆層の構成材料に応じて適宜形成方法を選択するとよい。なお、上記軟化処理を行う場合であって、金属被覆層の構成材料が軟化処理時の加熱温度よりも融点が低い場合、金属被覆層は、軟化処理後に形成する。金属被覆層の構成材料が軟化処理時の加熱温度よりも融点が高い場合、軟化処理の前後のいずれでも、金属被覆層を形成することができる。

【0029】

<絶縁層>

上記導体の外周に具える絶縁層の構成材料は、例えば、ポリ塩化ビニル(PVC)やノンハロゲン樹脂、難燃性に優れる絶縁性材料などが挙げられる。絶縁層の材質や厚さは、所望の絶縁強度を考慮して適宜選択することができ、特に限定されない。

【0030】

[端子部材]

上記電線の端部の導体には、銅又は銅合金からなる端子部材が取り付けられている。この端子部材は、外部機器などに接続される外部端子に上記電線を電気的に接続するために介在させる部材であり、代表的には、一端側に上記電線の導体の露出箇所との接触箇所を有し、他端側に上記外部端子との接触箇所を有する雄端子又は雌端子が挙げられる。また、端子部材は、一つの電線のみに取り付け可能な形態でも、複数の電線に取り付け可能な形態でもよい。このような端子部材は、電線の端部にかしめる(圧着する)ことで装着可能な圧着端子が好適である。銅製の場合、導電率が高く、銅合金製の場合、強度などの機械的特性に優れる。銅合金は、黄銅(Cu-Zn合金)、Cu-Sn合金、Cu-Fe合金、Cu-Ni-Sn合金、Cu-Fe-P合金などが挙げられる。端子部材の基本的な構成は、公知のものを利用することができる。そして、本発明端子付き電線では、この端子部材の一部、具体的には、上記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部に以下の絶縁被覆を具える。

【0031】

[絶縁被覆]

<材質>

絶縁被覆の構成材料は、絶縁性の合成樹脂、例えば、アクリル樹脂、アクリロニトリル-スチレン(AS)樹脂、アクリロニトリル-ブタジエン-スチレン(ABS)樹脂、ポリウレタン樹脂、メラミン樹脂、エポキシ樹脂、フェノール樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、塩化ビニル樹脂、ポリスチレン樹脂、ポリエチレンテレフタレート(PET)樹脂、塩化ビニリデン樹脂、ふっ素樹脂などが挙げられる。

【0032】

<特性>

上記絶縁被覆は、電池の形成を低減できるように絶縁特性に優れることが好ましく、体積固有抵抗率が108Ω・cm以上、及び絶縁破壊強さが200V/mm以上の少なくとも一方を満たすことが好ましい。また、上記絶縁被覆は、破壊電圧値が10V以上であることが好ましい。所望の絶縁特性となるように絶縁被覆の材質や厚さを選択するとよい。

【0033】

<絶縁被覆の形成方法>

上記絶縁被覆は、例えば、電着塗装、粉体塗装、静電塗装、焼付け塗装などの各種の塗装方法を利用したり、その他、塗料などのように液状体を塗布したり、テープなどのように帯状体を貼り付けたり(マスキング)することで形成することができる。絶縁被覆の形成は、端子部材を電線に取り付ける前後のいずれに行ってもよい。即ち、端子部材に予め絶縁被覆を形成した本発明端子部材(後述)を利用してもよい。絶縁被覆の形成方法は、材料の種類や形成時期などにより適宜選択するとよい。

【0034】

<被覆領域>

上記絶縁被覆は、導体において絶縁層から露出された露出箇所の面積Sdと、端子部材の上記非接触領域の面積Scとの面積比:(Sd/Sc)×100が4%以上となるように具えることで、異種金属からなる導体と端子部材との間での電食を低減することができる。上記面積比は高いほど好ましく、9%以上、更に14%以上がより好ましい。非接触領域の全域に亘って絶縁被覆を具えることが更に好ましい。所定の絶縁特性(例えば、破壊絶縁強さが200V/mm以上)を有する絶縁被覆とし、かつ被覆領域を大きくして上記面積比を大きくすることで、耐食性を向上することができる。

【0035】

[絶縁被覆を有する端子部材]

上記端子部材として、絶縁被覆を具える本発明の端子部材とすることができる。本発明の端子部材は、導体がアルミニウム合金からなる電線の端部において絶縁層が除去されて露出された導体の露出箇所に取り付けられる部材であり、銅又は銅合金から構成されている。この端子部材は、上記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部が絶縁被覆により覆われている。この絶縁被覆は、当該端子部材が取り付けられる上記導体の露出箇所の面積をSd、当該端子部材において上記絶縁被覆により覆われていない非被覆箇所の面積をSc、この非被覆箇所の面積Scに対する上記導体の露出箇所の面積Sdの割合を面積比(%):(Sd/Sc)×100とするとき、上記面積比が4%以上を満たすように設けられている。

【0036】

[端子付き電線の製造方法]

上述した電線の端部において絶縁層を剥がして導体の一部を露出させ、この露出箇所に端子部材を取り付けた後、絶縁被覆を形成したり、上記本発明端子部材を取り付けたりすることで、本発明端子付き電線が得られる。電線に端子部材を装着後に絶縁被覆を形成する場合、端子部材として市販品をそのまま利用することができる。上記本発明端子部材を利用すると、本発明端子付き電線が容易に得られる上に、絶縁被覆を形成し易い。また、樹脂被覆は、金属のメッキなどと比較して伸びがよく、電線の端部に本発明端子部材を取り付ける際に剥離し難いため、装着後にも十分に端子部材上に存在して、電線の導体の腐食を低減することができる。複数の電線に対して一つの端子部材を共有する電線群を含んだ形態である場合、複数の絶縁電線を結束具などにより一纏まりに束ねると、ハンドリング性に優れる。

【0037】

[用途]

本発明端子付き電線は、軽量化が望まれている種々の分野、特に、燃費の向上のために更なる軽量化が望まれている自動車に好適に利用することができる。

【発明の効果】

【0038】

本発明端子付き電線は、耐食性に優れる。本発明端子部材を利用することで、耐食性に優れる端子付き電線が得られる。

【図面の簡単な説明】

【0039】

【図1】図1は、端子付き電線の概略を示す部分構成図である。

【発明を実施するための形態】

【0040】

Al合金線を導体とする電線の端部に圧着端子(端子部材)を取り付けた端子付き電線を作製して腐食試験を行い、耐食性を評価した。

【0041】

試料のうち、電線は、鋳造→圧延→伸線→撚り線→軟化→絶縁層の形成という手順で作製した。具体的には、ベースとして純アルミニウム(99.7質量%以上Al)を用意して溶解し、得られた溶湯(溶融アルミニウム)に添加元素(ここではFe,Mg)を投入して、Al合金溶湯を作製する。成分調整を行ったAl合金溶湯は、適宜、水素ガス除去処理や、異物除去処理を行うことが望ましい。

【0042】

ベルト-ホイール式の連続鋳造圧延機を用いて、用意したAl合金溶湯に鋳造及び熱間圧延を連続的に施し、φ9.5mmのワイヤーロッド(連続鋳造圧延材)を作製する。

【0043】

上記ワイヤーロッドに冷間伸線加工を施して、種々の線径の伸線材を作製する。得られた伸線材を複数本用意し、適宜な本数を撚り合わせて、撚り線を作製する。例えば、電線サイズが0.75mm2である試料は、線径φ0.3mmの伸線材を11本用意し、内側に3本、外側に8本の伸線材が配置されるように撚り合わせている。

【0044】

得られた撚り線に350℃×3時間の軟化処理(バッチ処理、還元ガス雰囲気)を施し、軟材を得る。得られた軟材を導体(1.05%Fe-0.15%Mg-Al、単位は質量%)とする。なお、得られた軟材を構成する各線材の導電率、伸び、引張強さを調べたところ、いずれの線材も、導電率:58%IACS以上、伸び:10%以上、引張強さ:110〜200MPaであった。得られた導体の外周に、絶縁材料(ここでは、ハロゲンフリー絶縁材料)により、絶縁層(厚さ0.2mm)を形成して、電線を作製する。この絶縁電線の端部において絶縁層を除去して導体を露出させ、この導体の露出箇所に圧着端子を取り付けて、図1に示す端子付き電線を作製する。

【0045】

端子付き電線1は、複数のAl合金線材を撚り合わせてなる導体11と、導体11の外周を覆う絶縁層12とを具える電線10と、導体11の一端側の絶縁層12が剥ぎ取られて露出された露出箇所に取り付けられた端子部材(圧着端子)20とを具える。端子部材20は、銅合金板の両縁側に適宜切り込みを入れてできた切片を折り曲げて形成した一般的な雌端子であり、一端側の両切片22a,22bの縁が接するように適宜折り曲げて形成した矩形筒状の雌端子部22を有する。また、電線10において導体11の露出箇所近くの絶縁層12部分を挟持するように、端子部材20の他端側の両切片21a,21bが折り曲げられている。端子部材20において上記絶縁層部分の挟持箇所と雌端子部22との間の中間部には、導体11の露出箇所が縦添えされ、この導体11の露出箇所を挟持するように両切片23a,23bが折り曲げられている。導体11の露出箇所の大部分は、切片23a,23bに覆われており、端面及びその近傍や絶縁層12近傍が切片23a,23bから露出した状態である。

【0046】

この試験では、端子部材の表面の一部に絶縁被覆を具える試料No.1〜10と、絶縁被覆を具えていない試料No.101,102とを用意した。表1に絶縁被覆の材質及び形成方法を示す。塗料の塗布、電着塗装は、公知の手法を利用した。マスキングは、市販の接着層を有するテープを所定の箇所に貼り付けることで絶縁被覆を形成した。試料No.1〜10は、上記端子部材20において、導体11の露出箇所との接触箇所、及び雌端子部22において外部端子(ここでは雄端子(図示せず))との接触箇所(ここでは、矩形筒状の雌端子部22の内周面)を除く非接触領域の概ね全域、主として雌端子部22の外周面、及び切片21a,21b,23a,23bの外周面に、表1に示す絶縁被覆を表1に示す範囲で具える試料である。特に、試料No.1〜4,7〜9は、絶縁被覆を予め形成した端子部材を利用した試料、試料No.5,6,10は、電線に端子部材を取り付けた後、絶縁被覆を形成した試料である。

【0047】

また、表1に、導体において絶縁層が剥がされて露出された露出箇所の面積Sd(mm2)、端子部材において絶縁被覆が施されていない非被覆箇所の面積Sc(mm2)、及び面積比(%):(Sd/Sc)×100を示す。ここでは、導体の露出箇所の面積Sdは、導体を構成する各素線の外周面の合計面積とした。また、絶縁被覆の厚さ(μm)、及び破壊電圧(V)を測定した。その結果も表1に示す。絶縁被覆の厚さは、試料を切断した断面を顕微鏡で観察し、この観察像を利用して測定し、破壊電圧は、金線の測定子を零荷重で各試料の絶縁被覆に接触させ、電圧上昇により通電を開始するときの電圧を測定した。

【0048】

用意した端子付き電線の耐食性は、以下のように評価した。耐食性の試験として、塩水噴霧試験が知られているが、この試験の試料のように、異種金属で構成され、電食が生じ得る試料に塩水噴霧試験を適用すると、電食による試料の損傷が大き過ぎて、耐食性の評価が実質的にできない。そこで、このような電食が生じ得る試料に対して耐食性を適切に評価するために、腐食の進行が比較的緩やかに行われる環境を模擬した、以下の試験方法を採用した。

【0049】

まず、NaCl(電解質)を超純水(溶媒)に溶かして、濃度が26質量%の中性水溶液(200g)を作製する。また、平均粒径が100μm程度のシリカ(SiO2)の粉末:100gを用意する。用いた電解質、溶媒、シリカ粉末はいずれも市販品である。

【0050】

用意したシリカの粉末を濾紙上に載せ、用意した上記水溶液(26%NaCl)をシリカの粉末の上から滴下した後、150℃に加熱した恒温槽中に入れて乾燥し、NaClが付着した粉末を得る(Cl-付着量:35000ppm)。得られた粉末を試料の一部が目視により確認できる程度に、試料(特に、導体と端子部材との接合部分)に満遍なく振り掛けて(厚さ1mm以下)、60℃、95%RHに設定した恒温恒湿槽に入れ、6日間(144時間)保持する。6日後、恒温恒湿槽から試料を取り出し、腐食状況を調べた。具体的には、図1において、導体11の露出箇所であって、切片23a,23bで挟持されている箇所付近を切断し(B-B切断)、この断面を観察して、残存率(%)={(残存しているAl合金線の面積)/(作製したAl合金線の面積)}×100を求め、この残存率により耐食性を評価する。面積は、断面写真に画像処理などを施すことで容易に求められる。上記残存率が高いほど、耐食性が高いと言える。その結果を表1に示す。なお、塩水噴霧試験を行ったところ、試料No.101,102は残存するAl合金線の面積の測定が困難なほど、試料の損傷が酷かったが、試料No.1〜10は、残存するAl合金線が若干確認できた。

【0051】

【表1】

【0052】

表1に示すように、電線サイズがある程度大きければ、端子部材に絶縁被覆を有していなくても上記面積比が大きく、Al合金からなる導体がある程度残存することが分かる。しかし、特に、電線サイズが小さい場合、端子部材に特定の範囲で絶縁被覆を有していることで、耐食性を効果的に高められることが分かる。より具体的には、端子部材の非接触領域に絶縁被覆を具え、上記面積比が4%以上である試料は、導体を構成するアルミニウム合金の残存率が高く、導体(Al合金)と端子部材(銅)とが異種金属で構成される場合であっても、耐食性に優れることが分かる。上記面積比が9%以上であると、耐食性に更に優れることが分かる。また、絶縁被覆を具える端子部材を利用した試料は、電線に端子部材を取り付ける際に絶縁被覆が剥離などすることが無く、電線に端子部材を取り付けた後に絶縁被覆を形成した試料と同程度の耐食性を有することが分かる。

【0053】

なお、上述した実施形態は、本発明の要旨を逸脱することなく、適宜変更することが可能であり、上述した構成に限定されるものではない。例えば、導体の組成、導体の断面積、端子部材の組成を適宜変化させてもよい。また、導体を撚り線とする場合、撚り合わせる線材の大きさや形状、撚り本数を変更してもよい。更に、導体の外周にSn,Ni,Zn及びその合金からなる金属被覆層を具えた形態としてもよい。

【産業上の利用可能性】

【0054】

本発明端子付き電線は、耐食性に優れる上に、軽量であることから、自動車の配線、その他、航空機などの輸送機器、ロボットなどの産業機器の配線にも好適に利用することができる。本発明端子部材は、上記本発明端子付き電線の構成要素に好適に利用することができる。

【符号の説明】

【0055】

1 端子付き電線 10 電線 11 導体 12 絶縁層 20 端子部材

21a,21b,22a,22b,23a,23b 切片 22 雌端子部

【特許請求の範囲】

【請求項1】

アルミニウム合金からなる導体の外周が絶縁層で覆われた電線と、前記電線の端部において前記絶縁層が除去されて露出された導体の露出箇所に取り付けられた端子部材とを具える端子付き電線であって、

前記端子部材は、

銅又は銅合金から構成されており、

当該端子部材において前記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部が絶縁被覆により覆われており、

前記導体の露出箇所の面積をSd、前記端子部材において前記絶縁被覆により覆われていない非被覆箇所の面積をSc、前記端子部材の非被覆箇所の面積Scに対する前記導体の露出箇所の面積Sdの割合を面積比(%):(Sd/Sc)×100とするとき、前記面積比が4%以上であることを特徴とする端子付き電線。

【請求項2】

前記面積比が9%以上であることを特徴とする請求項1に記載の端子付き電線。

【請求項3】

前記端子付き電線は、自動車に用いられることを特徴とする請求項1又は2に記載の端子付き電線。

【請求項4】

導体がアルミニウム合金からなる電線の端部において絶縁層が除去されて露出された導体の露出箇所に取り付けられる端子部材であって、

銅又は銅合金から構成されており、

前記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部が絶縁被覆により覆われており、

前記絶縁被覆は、当該端子部材が取り付けられる前記導体の露出箇所の面積をSd、当該端子部材において前記絶縁被覆により覆われていない非被覆箇所の面積をSc、この非被覆箇所の面積Scに対する前記導体の露出箇所の面積Sdの割合を面積比(%):(Sd/Sc)×100とするとき、前記面積比が4%以上を満たすように設けられていることを特徴とする端子部材。

【請求項1】

アルミニウム合金からなる導体の外周が絶縁層で覆われた電線と、前記電線の端部において前記絶縁層が除去されて露出された導体の露出箇所に取り付けられた端子部材とを具える端子付き電線であって、

前記端子部材は、

銅又は銅合金から構成されており、

当該端子部材において前記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部が絶縁被覆により覆われており、

前記導体の露出箇所の面積をSd、前記端子部材において前記絶縁被覆により覆われていない非被覆箇所の面積をSc、前記端子部材の非被覆箇所の面積Scに対する前記導体の露出箇所の面積Sdの割合を面積比(%):(Sd/Sc)×100とするとき、前記面積比が4%以上であることを特徴とする端子付き電線。

【請求項2】

前記面積比が9%以上であることを特徴とする請求項1に記載の端子付き電線。

【請求項3】

前記端子付き電線は、自動車に用いられることを特徴とする請求項1又は2に記載の端子付き電線。

【請求項4】

導体がアルミニウム合金からなる電線の端部において絶縁層が除去されて露出された導体の露出箇所に取り付けられる端子部材であって、

銅又は銅合金から構成されており、

前記導体の露出箇所との接触箇所及び外部端子との接触箇所を除いた非接触領域の少なくとも一部が絶縁被覆により覆われており、

前記絶縁被覆は、当該端子部材が取り付けられる前記導体の露出箇所の面積をSd、当該端子部材において前記絶縁被覆により覆われていない非被覆箇所の面積をSc、この非被覆箇所の面積Scに対する前記導体の露出箇所の面積Sdの割合を面積比(%):(Sd/Sc)×100とするとき、前記面積比が4%以上を満たすように設けられていることを特徴とする端子部材。

【図1】

【公開番号】特開2010−257719(P2010−257719A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−105598(P2009−105598)

【出願日】平成21年4月23日(2009.4.23)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月23日(2009.4.23)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

[ Back to top ]