端子又はコネクタ用めっき材及びその製造方法

【課題】ステンレス鋼薄板表面に形成するAuめっき層の厚みが薄くても耐食性に優れ、生産性も高い端子又はコネクタ用めっき材及びその製造方法を提供する。

【解決手段】ステンレス鋼薄板からなる基材の表面に、原子間力顕微鏡により測定した算術表面粗さ(Ra)が3.0nm以下であるAuめっき層を形成してなる端子又はコネクタ用めっき材である。

【解決手段】ステンレス鋼薄板からなる基材の表面に、原子間力顕微鏡により測定した算術表面粗さ(Ra)が3.0nm以下であるAuめっき層を形成してなる端子又はコネクタ用めっき材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステンレス鋼薄板の表面にAuめっきして形成する端子又はコネクタ用めっき材の製造方法、及び端子又はコネクタ用めっき材に関する。

【背景技術】

【0002】

端子、コネクタ用材料としてステンレス鋼にニッケル下地めっきを施した後、Auめっきを施しためっき材料が使用されている。ところが、近年ニッケルアレルギーが問題になっていることから、人体に触れる可能性にある部品にはニッケルめっきを行うことができなくなっている。

そして、コネクト用途として、ステンレス鋼ストリップの表面に、電子ビーム蒸着(EB)によってAu層を形成する技術(特許文献1)が開発されている。

又、燃料電池用セパレータ用途として、ステンレス鋼板の表面に、下地処理を施さずに酸性浴にてダイレクトに金めっきを施す技術(特許文献2)や、ステンレス鋼板の表面に酸化被膜を形成後に金めっきを施す技術(特許文献3)が報告されている。

一方、めっき浴に超音波振動を付与することで、高電流密度による高速めっきを行う技術(特許文献4)が報告されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2007−510809号公報

【特許文献2】特開2004−296381号公報

【特許文献3】特開2007−257883号公報

【特許文献4】特開2002−256479号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、金は高価であることから、金の使用量(金膜の厚さ)を低減していく必要があり、ステンレス鋼薄板に直接薄い(ストライク,20nm以下)金めっきを行う必要がある。ところが、金めっきの厚みが20nm未満に薄くなると、被膜欠陥が生じ易くなり、耐食性を十分に確保できないという問題がある。一方、特許文献1記載の技術のように、蒸着等によってAu層を成膜すると、生産コストが高くなるという問題がある。

すなわち、本発明は、ステンレス鋼薄板表面に形成するAuめっき層の厚みが薄くても耐食性に優れ、生産性も高い端子又はコネクタ用めっき材及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0005】

本発明の端子又はコネクタ用めっき材は、ステンレス鋼薄板からなる基材の表面に、原子間力顕微鏡により測定した算術表面粗さ(Ra)が3.0nm以下であるAuめっき層を形成してなる。

【0006】

本発明の端子又はコネクタ用めっき材の製造方法は、前記端子又はコネクタ用めっき材の製造方法であって、pH1.0以下のAuめっき浴を用い、前記基材及び/又は前記Auめっき浴に超音波振動を付与した状態で電解めっきして厚み20nm以下のAuめっき層を形成する。

【0007】

前記超音波振動の発振周波数を25〜60kHzとすることが好ましい。

前記Auめっき層をさらに封孔処理することが好ましい。

メルカプト系水溶液中で前記Auめっき層を電解処理して前記封孔処理を行うことが好ましい。

【発明の効果】

【0008】

本発明によれば、ステンレス鋼薄板表面に形成するAuめっき層の厚みが薄くても耐食性に優れ、生産性も高い端子又はコネクタ用めっき材が得られる。

【図面の簡単な説明】

【0009】

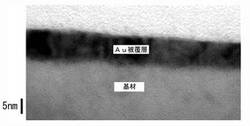

【図1】Auめっき層の厚みを7nmとしたときのめっき材の断面のTEM像を示す。

【図2】Auめっき層の厚みを15nmとしたときのめっき材の断面のTEM像を示す。

【図3】本発明の実施形態に係る端子又はコネクタ用めっき材の製造方法を行う方法の一例を示し、めっきラインのめっき槽をステンレス条が通過する様子を表した図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態に係る端子又はコネクタ用めっき材について説明する。なお、本発明において%とは、特に断らない限り、質量%を示すものとする。

【0011】

<基材>

端子又はコネクタ用めっき材は耐食性と導電性が要求され、その基材には耐食性が求められる。このため基材には耐食性が良好で比較的低コストなステンレス鋼薄板を用い、好ましくはオーステナイト系ステンレス鋼薄板を用いる。

オーステナイト系ステンレス鋼薄板の種類は特に制限されないが、例えば、JISに規格するSUS201、SUS304、SUS304L、SUS304LN、SUS316、SUS316L、SUSXM7を挙げることができる。ここで、耐食性に優れる点で、SUS316L(Moを2.5%程度添加したステンレス鋼)が好ましい。

基材の形状も特に制限されず、Auをめっきできる形状であればよいが、端子やコネクタ等の部品形状にプレス成形することから、薄板の厚みが0.05〜0.3mmであることが好ましい。

【0012】

又、Auめっき層を平滑に成膜する観点から、基材表面も平滑化した方がよい。ステンレス鋼薄板の表面仕上げ法としては、従来からBA(光輝焼鈍)、研磨仕上げ等が知られているが、20nm以下の薄いAuめっき層を形成する本発明においては、BA処理したステンレス鋼薄板が好ましい。

さらに、基材の表面粗さがRa≦0.08μmであると、Auめっき層を平滑に成膜する観点から好ましい。電解めっきは基材表面の凹凸の凸部に付きやすいため、基材の表面粗さRaを0.08μm以下とすることで均一にめっきが付き、ピンホールなどの欠陥が少なくすることができる。

【0013】

<Auめっき層>

Auめっき層は、基材表面にAuを電解めっきして形成され、原子間力顕微鏡により測定した算術表面粗さ(Ra)が3.0nm以下である。

本発明者らの検討により、薄い(厚み20nm以下の)Auめっき層においては、表面のRaが大きくなるほど、基材からの金属溶出量も多くなることが判明した。この原因は明確ではないが、Auめっき層のRaが大きいものは、電気めっき時に基材の特定の位置に集中して電析し、その分だけめっき層の厚みが薄い部分が生じ、被膜欠陥に至ることが考えられる。

20nm以下の薄く柔らかい、Auめっき層の平滑性を評価する際、接触式表面粗さ計で測定するとナノレベルの凹凸の評価は困難となり、ステンレス鋼等の基材の粗さを測定することとなってしまう。そのため、本発明において、薄いAu層の平滑性の評価に非接触の原子間力顕微鏡(AFM)を用いる。

AFMにより測定したAuめっき層のRaが3.0nm以下になると、大幅に金属溶出量が少なくなる。Auめっき層のRaは小さいほど好ましいが、Raが0.5nm未満のめっき層を形成するのは実用上難しい。

【0014】

なお、基材表面へのAuの電着状態は、基材の結晶粒内と結晶粒界とで異なる。具体的には、基材の粒界部分では電着が凹状となるので、基材の粒界を含む部分のRaを原子間力顕微鏡(AFM)で測定すると、Raの測定値は大きくなる。そのため,本発明においては,基材の結晶粒内で測定したRaをAuめっき層のRaとして採用する。

又、省金化の観点から、めっき材料を端子やコネクタ等の電気、電子部品に加工した際に電気が流れる(導電性が必要となる)面にのみにAuめっきを施したり、他の面のAuめっき厚を薄くすることも可能である。さらに、端子やコネクタ等の電気、電子部品において、接点など導電性を要する部分(アクティブエリア)のみにAuめっきしてもよい。

【0015】

図1は、後述する発明例1−3の燃料電池用セパレータ材料の断面のTEM像を示す。又、図2は、同様にして発明例1−5の燃料電池用セパレータ材料の断面のTEM像を示す。

【0016】

Auめっき層のRaを3.0nm以下にする方法としては、Auめっき浴に硫酸水素ナトリウムを伝導塩として添加することが挙げられる。この場合、Auめっき浴の組成としては、Au塩、硫酸水素ナトリウム、及び必要に応じてその他の添加剤を含むものを用いることができる。又、硫酸水素ナトリウムの濃度は、50〜100g/L程度とすることができる。

【0017】

<Auめっき層の厚み>

基材表面(片面または両面)に形成するAuめっき層の厚さは,コストの点から20nm以下とするが、耐食性と電気特性(セパレータとMEAの接触抵抗)の観点から2nm以上とするとよい。好ましくはAuめっき層の厚みを5〜20nmとし、より好ましくはAuめっき層の厚みを5〜10nmにすると、耐食性が良好でかつコストを低減することができる。Auめっき層の厚みは、電解法や断面のTEM(透過型電子顕微鏡)像で算出することができる。

【0018】

<Auめっき方法>

基材表面にAuめっき層を電解めっきするため、pH1.0以下のAuめっき浴を用いる。ステンレス鋼薄板に直接Auをめっきするためには、めっき浴のpHが1以下である必要があり、pH1.0以下のAuめっき浴を用いると、基材であるステンレス鋼表面のCr酸化皮膜が除去されやすく、Auめっき層の密着性が向上する。

また、酸性Auめっき浴を用い、基材表面に直接(ダイレクトに)Auめっきすることで、めっき密着性が向上する。これは、従来からコネクタ材では基材にNi下地めっきを行った後、Auめっきを施しているが、Niの耐酸性が弱いため、腐食性の雰囲気に曝されるとNiめっきが剥がれてしまうからである。さらに、pH1.0以下の酸性Auめっき浴は高電流密度でめっきが可能であるため、めっきの際に基材表面に水素が発生してステンレス表面が活性化され、Auが付きやすくなる。

一方、Auめっき浴のpHが1.0を超えると基材へのめっき密着性が低下する。なお、Auめっき浴のpHが0.2未満になると、電解めっきの際に水素が過多に発生してめっき電流効率が低下するため、pHは0.2以上が好ましい。

pH1.0以下のAuめっき浴としては硫酸水素ナトリウとシアン化金カリウムを主成分とする浴などが挙げられる。又、Au塩としては、シアン化金塩、等を用いることができ、Au塩の金濃度は2〜7g/L程度とすることができる。

【0019】

Auめっきの条件としては、電流密度が低いと基材の凸部に電流が集中してめっき層が平坦になり難く、又、めっき浴温が低いとめっき層が平坦になり難い傾向にある。

又、めっき液中の金濃度は1〜4g/Lが好ましく、より好ましくは1〜2g/Lである。金濃度が1g/L未満であると、電流効率が低下してめっき層が平坦になり難い傾向にある。Auめっきの電流密度は1〜8A/dm2、好ましくは電流密度4〜8A/dm2とするとよい。

Auめっき浴の金濃度や電流密度を上記範囲に管理することでAuめっき層のRaを3.0nm以下に小さくすることができ,Auめっき層の厚さが薄い場合にもピンホールを少なくすることができる。

又、Auめっきの厚みは、端子又はコネクタの耐食性と接触抵抗の製品規格を満たす最小限であればよい。

【0020】

<超音波振動の付与>

また20nmを超えるAuめっき厚みでは問題とならないが、Auめっきを厚み20nm以下とすると、上記したAuめっきのpHや浴組成の調整だけでは十分ではなく、めっき被膜のピンホールが増えて耐食性が低下する。このため、厚さ20nm以下のAuめっきでは、超音波の照射が有効である。この理由は、Auめっきの際に超音波を用いることで、Auめっき浴が均一に攪拌され、浴中の金イオンが基材表面に均一に供給されるので,ピンホールを低減することができるからである。又、超音波によりAuめっき浴中にキャビテーションを起こさせ,基材表面に滞留する水素や不純物を浮き上がらせ,これらを起点としためっき欠陥(ピンホールなど)を低減することができる。

なお、超音波振動は、基材及び/又はAuめっき浴に付与すればよく、例えば超音波振動子をめっき浴中の基材に接触させたり、Auめっき浴に超音波振動子を接触させることで、超音波振動を付与することができる。又、超音波振動の発振周波数によりAuめっき浴の攪拌状態、キャビテーションの状態が変わるが、周波数を25〜60kHzとすると、超音波の効果を安定して発揮することができる。

超音波振動子としては、例えばチタンやハステロイを外殻とした圧電セラミックなどを用いることができる。

【0021】

<封孔処理>

Auめっき層が封孔処理されていることが好ましい。Auめっき層に被膜欠陥(ピンホール部)が存在しても、封孔処理によってこの欠陥を埋め、耐食性を維持することができる。Auめっきの封孔処理は各種の方法が知られているが、メルカプト系水溶液中でAuめっき層を電解処理するのが好ましい。メルカプト系水溶液は、メルカプト基含有化合物を水に溶解したものであり、メルカプト基含有化合物としては、例えば特開2004−265695号公報に記載されたメルカプトベンゾチアゾール誘導体が挙げられる。メルカプト系化合物はピンホール部に吸着、結合し,耐食性を向上させる。

【実施例】

【0022】

<試料の作製>

表1に示す組成のオーステナイト系ステンレス鋼板(表1にJIS規格で記載)に対して冷間圧延と焼鈍を繰り返し、厚みが0.10mmの基材を得た。なお、表面粗さを小さくし、表面の清浄度を上げてめっき欠陥を抑制するため、仕上げ圧延はロール粗さRa≦0.08μmに制御した幅450mmのロールを用い、表面酸化を抑制するため、焼鈍は全て水素90%以上の雰囲気内で行った。ロールの表面粗さは触針式粗さ計(ミツトヨ社製のSJ−400)を用い、JIS B 0601に準拠して測定した。

この基材に、前処理として市販の脱脂液を用いて電解脱脂後、水洗し、さらに電解酸洗後、水洗を施した。電解脱脂は、水酸化ナトリウム40g/Lと非イオン系界面活性剤5g/Lとを含有する脱脂液を使用し,基材を陰極にして10秒間電解した。電解酸洗は硫酸50g/Lを含有する水溶液を使用し,基材を陰極にして10秒間電解した。

【0023】

次に、前処理後の基材に直接Auめっきを所定厚み(表1参照)行い、めっき材を作製した。ここで、図3に示すように、Auめっき槽6の底部にハステロイを外殻とした超音波振動子(株式会社サンテック製)4を配置し、Auめっき槽6内のAuめっき浴に超音波振動を与えつつ、アノード8に対向する基材2に電解めっきを行った。なお、Auめっき槽6の側面にはシール構造6aが設けられ、基材2(ステンレス条)はシール構造6aを通ってAuめっき槽6の側面を通過しつつ、めっきされるようになっている。

Auめっき液(シアン系)は、シアン化金カリウム(III)(金濃度:1〜2g/L)、硫酸水素ナトリウム50〜100g/Lのものを用い、pHを表1のように変化させた。pHの調整は硫酸水素ナトリウムの添加量を変えて行った。なお、Auめっきの際、めっき浴の金濃度1〜4g/L、電流密度1〜8A/dm2、の範囲に管理すれば特に問題はなかった。

【0024】

さらに、一部のめっき材(表1の発明例3-1,3-2)については、Auめっきを行った後に封孔処理を行った。封孔処理はメルカプトベンゾチアゾールのナトリウム塩を1g/L含有する水溶液(発明例3−1),ベンゾトリアゾールのナトリウム塩を1g/L含有する水溶液(発明例3−2)を使用し,めっき材を陽極にして10秒間電解処理して行った。

【0025】

以上のようにして作製しためっき材表面の算術平均粗さRa、及び各種特性を以下のように測定した。

【0026】

<表面粗さ>

めっき前基材の表面粗さRaはJIS B 0601に準拠し、非接触式三次元測定装置(三鷹光器社製、型式NH−3)を用い、カットオフ0.25mm、測定長さ1.50mm、n=5で測定し、その平均値をRa値とした。めっき後のAuめっき層の表面粗さRaは、原子間力顕微鏡(島津製作所社製のSPM−9600)を用い、ダイナミックモード(非接触方式)で、走査範囲1μm×1μm、走査速度0.8Hzで、Auめっき前の基材の結晶粒内に相当する場所をn=3で測定し、その平均値をRaの値として用いた。

【0027】

<Auめっき層の密着性>

Auめっき材を90度の角度に折り曲げ、次に曲げ部を0度に戻し、曲げ部にセロテープ(登録商標)を貼り付けてすぐに剥がし、Auめっき層の剥離の有無を光学顕微鏡を用いて調査した。テープにAuめっき層が付着していないものを密着性が良好(OK)とした。

【0028】

<耐食性>

試験片に0.8V(SHE)の電位を印加させた状態で、90℃,pH3の硫酸溶液に浸漬し、20時間経過時に試験片に流れる電流を測定した。そして、以下の基準で耐食性を評価した。評価が◎〜△であれば実用上問題はない。

◎:腐食電流密度が1×10-7(A/cm2)未満

○:腐食電流密度が1×10-7(A/cm2)以上1×10-6(A/cm2)未満

△:腐食電流密度が1×10-6(A/cm2)以上1×10-5(A/cm2)未満

×:腐食電流密度が1×10-5(A/cm2)以上

【0029】

<外観>

Auめっき層の表面の外観を目視し、以下の基準で評価した。評価が○であれば実用上問題はない。

○:Auめっき層の表面全体が一様に光沢を有する

×:Auめっき層の表面に光沢部と無光沢部が混在する

【0030】

得られた結果を表1に示す。なお、耐食性の評価は各めっき材の表面でのみ行った。

【0031】

【表1】

【0032】

表1から明らかなように、pH1.0以下のAuめっき浴を用い、超音波振動を付与した状態で電解めっきした各実施例の場合、Auめっき層の厚みが20nm以下であっても、Auめっき層の密着性に優れ、耐食性にも優れていた。

なお、Auめっき厚及びめっき浴のpHを同一とした発明例2−1〜2−4において、超音波振動の発振周波数をそれぞれ25、60kHzとした発明例2−1、2−2は他の発明例よりも腐食電流密度が小さく、耐食性がより優れていた。

又、Auめっき後に封孔処理を施した発明例3−1、3−2の場合、Auめっき厚、めっき浴のpH及び超音波振動の発振周波数を同一とした発明例1−4に比べ、腐食電流密度が小さく、耐食性がより優れていた。

又、基材の表裏でAuめっき厚をそれぞれ変えた発明例4−1〜4−3の場合も、耐食性に優れていた。

【0033】

なお、ロール粗さがRa>0.08μmのロールで基材を仕上げ圧延し、基材の表面粗さRaも0.08μmを超えた発明例5−1の場合、他の条件が同一の発明例1−3に比べ、腐食電流密度が大きくなったが実用上は問題ない。

又、Auめっき浴中の金濃度を5.0g/Lとした発明例6−1の場合、金濃度が1〜4g/Lでありその他の条件が同一の発明例1−4に比べ、腐食電流密度が大きくなったが実用上は問題ない。

【0034】

一方、Auめっき浴のpHが1.0を超えた比較例1−1の場合、Auめっき層の密着性及び耐食性がいずれも劣った。

超音波振動を付与せずにAuめっきを行った比較例1−2の場合、耐食性が劣った。

又、超音波振動を付与せずにAuめっきを行った後、封孔処理を施した比較例3−1の場合も、耐食性が劣った。

Auめっき浴中のAu濃度を10g/Lとしてめっきした比較例6−1の場合、Auめっき層のRaが3.0nmを超え、外観が劣った。

【符号の説明】

【0035】

2 基材

4 超音波振動子

6 Auめっき槽

8 アノード

【技術分野】

【0001】

本発明は、ステンレス鋼薄板の表面にAuめっきして形成する端子又はコネクタ用めっき材の製造方法、及び端子又はコネクタ用めっき材に関する。

【背景技術】

【0002】

端子、コネクタ用材料としてステンレス鋼にニッケル下地めっきを施した後、Auめっきを施しためっき材料が使用されている。ところが、近年ニッケルアレルギーが問題になっていることから、人体に触れる可能性にある部品にはニッケルめっきを行うことができなくなっている。

そして、コネクト用途として、ステンレス鋼ストリップの表面に、電子ビーム蒸着(EB)によってAu層を形成する技術(特許文献1)が開発されている。

又、燃料電池用セパレータ用途として、ステンレス鋼板の表面に、下地処理を施さずに酸性浴にてダイレクトに金めっきを施す技術(特許文献2)や、ステンレス鋼板の表面に酸化被膜を形成後に金めっきを施す技術(特許文献3)が報告されている。

一方、めっき浴に超音波振動を付与することで、高電流密度による高速めっきを行う技術(特許文献4)が報告されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2007−510809号公報

【特許文献2】特開2004−296381号公報

【特許文献3】特開2007−257883号公報

【特許文献4】特開2002−256479号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、金は高価であることから、金の使用量(金膜の厚さ)を低減していく必要があり、ステンレス鋼薄板に直接薄い(ストライク,20nm以下)金めっきを行う必要がある。ところが、金めっきの厚みが20nm未満に薄くなると、被膜欠陥が生じ易くなり、耐食性を十分に確保できないという問題がある。一方、特許文献1記載の技術のように、蒸着等によってAu層を成膜すると、生産コストが高くなるという問題がある。

すなわち、本発明は、ステンレス鋼薄板表面に形成するAuめっき層の厚みが薄くても耐食性に優れ、生産性も高い端子又はコネクタ用めっき材及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0005】

本発明の端子又はコネクタ用めっき材は、ステンレス鋼薄板からなる基材の表面に、原子間力顕微鏡により測定した算術表面粗さ(Ra)が3.0nm以下であるAuめっき層を形成してなる。

【0006】

本発明の端子又はコネクタ用めっき材の製造方法は、前記端子又はコネクタ用めっき材の製造方法であって、pH1.0以下のAuめっき浴を用い、前記基材及び/又は前記Auめっき浴に超音波振動を付与した状態で電解めっきして厚み20nm以下のAuめっき層を形成する。

【0007】

前記超音波振動の発振周波数を25〜60kHzとすることが好ましい。

前記Auめっき層をさらに封孔処理することが好ましい。

メルカプト系水溶液中で前記Auめっき層を電解処理して前記封孔処理を行うことが好ましい。

【発明の効果】

【0008】

本発明によれば、ステンレス鋼薄板表面に形成するAuめっき層の厚みが薄くても耐食性に優れ、生産性も高い端子又はコネクタ用めっき材が得られる。

【図面の簡単な説明】

【0009】

【図1】Auめっき層の厚みを7nmとしたときのめっき材の断面のTEM像を示す。

【図2】Auめっき層の厚みを15nmとしたときのめっき材の断面のTEM像を示す。

【図3】本発明の実施形態に係る端子又はコネクタ用めっき材の製造方法を行う方法の一例を示し、めっきラインのめっき槽をステンレス条が通過する様子を表した図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態に係る端子又はコネクタ用めっき材について説明する。なお、本発明において%とは、特に断らない限り、質量%を示すものとする。

【0011】

<基材>

端子又はコネクタ用めっき材は耐食性と導電性が要求され、その基材には耐食性が求められる。このため基材には耐食性が良好で比較的低コストなステンレス鋼薄板を用い、好ましくはオーステナイト系ステンレス鋼薄板を用いる。

オーステナイト系ステンレス鋼薄板の種類は特に制限されないが、例えば、JISに規格するSUS201、SUS304、SUS304L、SUS304LN、SUS316、SUS316L、SUSXM7を挙げることができる。ここで、耐食性に優れる点で、SUS316L(Moを2.5%程度添加したステンレス鋼)が好ましい。

基材の形状も特に制限されず、Auをめっきできる形状であればよいが、端子やコネクタ等の部品形状にプレス成形することから、薄板の厚みが0.05〜0.3mmであることが好ましい。

【0012】

又、Auめっき層を平滑に成膜する観点から、基材表面も平滑化した方がよい。ステンレス鋼薄板の表面仕上げ法としては、従来からBA(光輝焼鈍)、研磨仕上げ等が知られているが、20nm以下の薄いAuめっき層を形成する本発明においては、BA処理したステンレス鋼薄板が好ましい。

さらに、基材の表面粗さがRa≦0.08μmであると、Auめっき層を平滑に成膜する観点から好ましい。電解めっきは基材表面の凹凸の凸部に付きやすいため、基材の表面粗さRaを0.08μm以下とすることで均一にめっきが付き、ピンホールなどの欠陥が少なくすることができる。

【0013】

<Auめっき層>

Auめっき層は、基材表面にAuを電解めっきして形成され、原子間力顕微鏡により測定した算術表面粗さ(Ra)が3.0nm以下である。

本発明者らの検討により、薄い(厚み20nm以下の)Auめっき層においては、表面のRaが大きくなるほど、基材からの金属溶出量も多くなることが判明した。この原因は明確ではないが、Auめっき層のRaが大きいものは、電気めっき時に基材の特定の位置に集中して電析し、その分だけめっき層の厚みが薄い部分が生じ、被膜欠陥に至ることが考えられる。

20nm以下の薄く柔らかい、Auめっき層の平滑性を評価する際、接触式表面粗さ計で測定するとナノレベルの凹凸の評価は困難となり、ステンレス鋼等の基材の粗さを測定することとなってしまう。そのため、本発明において、薄いAu層の平滑性の評価に非接触の原子間力顕微鏡(AFM)を用いる。

AFMにより測定したAuめっき層のRaが3.0nm以下になると、大幅に金属溶出量が少なくなる。Auめっき層のRaは小さいほど好ましいが、Raが0.5nm未満のめっき層を形成するのは実用上難しい。

【0014】

なお、基材表面へのAuの電着状態は、基材の結晶粒内と結晶粒界とで異なる。具体的には、基材の粒界部分では電着が凹状となるので、基材の粒界を含む部分のRaを原子間力顕微鏡(AFM)で測定すると、Raの測定値は大きくなる。そのため,本発明においては,基材の結晶粒内で測定したRaをAuめっき層のRaとして採用する。

又、省金化の観点から、めっき材料を端子やコネクタ等の電気、電子部品に加工した際に電気が流れる(導電性が必要となる)面にのみにAuめっきを施したり、他の面のAuめっき厚を薄くすることも可能である。さらに、端子やコネクタ等の電気、電子部品において、接点など導電性を要する部分(アクティブエリア)のみにAuめっきしてもよい。

【0015】

図1は、後述する発明例1−3の燃料電池用セパレータ材料の断面のTEM像を示す。又、図2は、同様にして発明例1−5の燃料電池用セパレータ材料の断面のTEM像を示す。

【0016】

Auめっき層のRaを3.0nm以下にする方法としては、Auめっき浴に硫酸水素ナトリウムを伝導塩として添加することが挙げられる。この場合、Auめっき浴の組成としては、Au塩、硫酸水素ナトリウム、及び必要に応じてその他の添加剤を含むものを用いることができる。又、硫酸水素ナトリウムの濃度は、50〜100g/L程度とすることができる。

【0017】

<Auめっき層の厚み>

基材表面(片面または両面)に形成するAuめっき層の厚さは,コストの点から20nm以下とするが、耐食性と電気特性(セパレータとMEAの接触抵抗)の観点から2nm以上とするとよい。好ましくはAuめっき層の厚みを5〜20nmとし、より好ましくはAuめっき層の厚みを5〜10nmにすると、耐食性が良好でかつコストを低減することができる。Auめっき層の厚みは、電解法や断面のTEM(透過型電子顕微鏡)像で算出することができる。

【0018】

<Auめっき方法>

基材表面にAuめっき層を電解めっきするため、pH1.0以下のAuめっき浴を用いる。ステンレス鋼薄板に直接Auをめっきするためには、めっき浴のpHが1以下である必要があり、pH1.0以下のAuめっき浴を用いると、基材であるステンレス鋼表面のCr酸化皮膜が除去されやすく、Auめっき層の密着性が向上する。

また、酸性Auめっき浴を用い、基材表面に直接(ダイレクトに)Auめっきすることで、めっき密着性が向上する。これは、従来からコネクタ材では基材にNi下地めっきを行った後、Auめっきを施しているが、Niの耐酸性が弱いため、腐食性の雰囲気に曝されるとNiめっきが剥がれてしまうからである。さらに、pH1.0以下の酸性Auめっき浴は高電流密度でめっきが可能であるため、めっきの際に基材表面に水素が発生してステンレス表面が活性化され、Auが付きやすくなる。

一方、Auめっき浴のpHが1.0を超えると基材へのめっき密着性が低下する。なお、Auめっき浴のpHが0.2未満になると、電解めっきの際に水素が過多に発生してめっき電流効率が低下するため、pHは0.2以上が好ましい。

pH1.0以下のAuめっき浴としては硫酸水素ナトリウとシアン化金カリウムを主成分とする浴などが挙げられる。又、Au塩としては、シアン化金塩、等を用いることができ、Au塩の金濃度は2〜7g/L程度とすることができる。

【0019】

Auめっきの条件としては、電流密度が低いと基材の凸部に電流が集中してめっき層が平坦になり難く、又、めっき浴温が低いとめっき層が平坦になり難い傾向にある。

又、めっき液中の金濃度は1〜4g/Lが好ましく、より好ましくは1〜2g/Lである。金濃度が1g/L未満であると、電流効率が低下してめっき層が平坦になり難い傾向にある。Auめっきの電流密度は1〜8A/dm2、好ましくは電流密度4〜8A/dm2とするとよい。

Auめっき浴の金濃度や電流密度を上記範囲に管理することでAuめっき層のRaを3.0nm以下に小さくすることができ,Auめっき層の厚さが薄い場合にもピンホールを少なくすることができる。

又、Auめっきの厚みは、端子又はコネクタの耐食性と接触抵抗の製品規格を満たす最小限であればよい。

【0020】

<超音波振動の付与>

また20nmを超えるAuめっき厚みでは問題とならないが、Auめっきを厚み20nm以下とすると、上記したAuめっきのpHや浴組成の調整だけでは十分ではなく、めっき被膜のピンホールが増えて耐食性が低下する。このため、厚さ20nm以下のAuめっきでは、超音波の照射が有効である。この理由は、Auめっきの際に超音波を用いることで、Auめっき浴が均一に攪拌され、浴中の金イオンが基材表面に均一に供給されるので,ピンホールを低減することができるからである。又、超音波によりAuめっき浴中にキャビテーションを起こさせ,基材表面に滞留する水素や不純物を浮き上がらせ,これらを起点としためっき欠陥(ピンホールなど)を低減することができる。

なお、超音波振動は、基材及び/又はAuめっき浴に付与すればよく、例えば超音波振動子をめっき浴中の基材に接触させたり、Auめっき浴に超音波振動子を接触させることで、超音波振動を付与することができる。又、超音波振動の発振周波数によりAuめっき浴の攪拌状態、キャビテーションの状態が変わるが、周波数を25〜60kHzとすると、超音波の効果を安定して発揮することができる。

超音波振動子としては、例えばチタンやハステロイを外殻とした圧電セラミックなどを用いることができる。

【0021】

<封孔処理>

Auめっき層が封孔処理されていることが好ましい。Auめっき層に被膜欠陥(ピンホール部)が存在しても、封孔処理によってこの欠陥を埋め、耐食性を維持することができる。Auめっきの封孔処理は各種の方法が知られているが、メルカプト系水溶液中でAuめっき層を電解処理するのが好ましい。メルカプト系水溶液は、メルカプト基含有化合物を水に溶解したものであり、メルカプト基含有化合物としては、例えば特開2004−265695号公報に記載されたメルカプトベンゾチアゾール誘導体が挙げられる。メルカプト系化合物はピンホール部に吸着、結合し,耐食性を向上させる。

【実施例】

【0022】

<試料の作製>

表1に示す組成のオーステナイト系ステンレス鋼板(表1にJIS規格で記載)に対して冷間圧延と焼鈍を繰り返し、厚みが0.10mmの基材を得た。なお、表面粗さを小さくし、表面の清浄度を上げてめっき欠陥を抑制するため、仕上げ圧延はロール粗さRa≦0.08μmに制御した幅450mmのロールを用い、表面酸化を抑制するため、焼鈍は全て水素90%以上の雰囲気内で行った。ロールの表面粗さは触針式粗さ計(ミツトヨ社製のSJ−400)を用い、JIS B 0601に準拠して測定した。

この基材に、前処理として市販の脱脂液を用いて電解脱脂後、水洗し、さらに電解酸洗後、水洗を施した。電解脱脂は、水酸化ナトリウム40g/Lと非イオン系界面活性剤5g/Lとを含有する脱脂液を使用し,基材を陰極にして10秒間電解した。電解酸洗は硫酸50g/Lを含有する水溶液を使用し,基材を陰極にして10秒間電解した。

【0023】

次に、前処理後の基材に直接Auめっきを所定厚み(表1参照)行い、めっき材を作製した。ここで、図3に示すように、Auめっき槽6の底部にハステロイを外殻とした超音波振動子(株式会社サンテック製)4を配置し、Auめっき槽6内のAuめっき浴に超音波振動を与えつつ、アノード8に対向する基材2に電解めっきを行った。なお、Auめっき槽6の側面にはシール構造6aが設けられ、基材2(ステンレス条)はシール構造6aを通ってAuめっき槽6の側面を通過しつつ、めっきされるようになっている。

Auめっき液(シアン系)は、シアン化金カリウム(III)(金濃度:1〜2g/L)、硫酸水素ナトリウム50〜100g/Lのものを用い、pHを表1のように変化させた。pHの調整は硫酸水素ナトリウムの添加量を変えて行った。なお、Auめっきの際、めっき浴の金濃度1〜4g/L、電流密度1〜8A/dm2、の範囲に管理すれば特に問題はなかった。

【0024】

さらに、一部のめっき材(表1の発明例3-1,3-2)については、Auめっきを行った後に封孔処理を行った。封孔処理はメルカプトベンゾチアゾールのナトリウム塩を1g/L含有する水溶液(発明例3−1),ベンゾトリアゾールのナトリウム塩を1g/L含有する水溶液(発明例3−2)を使用し,めっき材を陽極にして10秒間電解処理して行った。

【0025】

以上のようにして作製しためっき材表面の算術平均粗さRa、及び各種特性を以下のように測定した。

【0026】

<表面粗さ>

めっき前基材の表面粗さRaはJIS B 0601に準拠し、非接触式三次元測定装置(三鷹光器社製、型式NH−3)を用い、カットオフ0.25mm、測定長さ1.50mm、n=5で測定し、その平均値をRa値とした。めっき後のAuめっき層の表面粗さRaは、原子間力顕微鏡(島津製作所社製のSPM−9600)を用い、ダイナミックモード(非接触方式)で、走査範囲1μm×1μm、走査速度0.8Hzで、Auめっき前の基材の結晶粒内に相当する場所をn=3で測定し、その平均値をRaの値として用いた。

【0027】

<Auめっき層の密着性>

Auめっき材を90度の角度に折り曲げ、次に曲げ部を0度に戻し、曲げ部にセロテープ(登録商標)を貼り付けてすぐに剥がし、Auめっき層の剥離の有無を光学顕微鏡を用いて調査した。テープにAuめっき層が付着していないものを密着性が良好(OK)とした。

【0028】

<耐食性>

試験片に0.8V(SHE)の電位を印加させた状態で、90℃,pH3の硫酸溶液に浸漬し、20時間経過時に試験片に流れる電流を測定した。そして、以下の基準で耐食性を評価した。評価が◎〜△であれば実用上問題はない。

◎:腐食電流密度が1×10-7(A/cm2)未満

○:腐食電流密度が1×10-7(A/cm2)以上1×10-6(A/cm2)未満

△:腐食電流密度が1×10-6(A/cm2)以上1×10-5(A/cm2)未満

×:腐食電流密度が1×10-5(A/cm2)以上

【0029】

<外観>

Auめっき層の表面の外観を目視し、以下の基準で評価した。評価が○であれば実用上問題はない。

○:Auめっき層の表面全体が一様に光沢を有する

×:Auめっき層の表面に光沢部と無光沢部が混在する

【0030】

得られた結果を表1に示す。なお、耐食性の評価は各めっき材の表面でのみ行った。

【0031】

【表1】

【0032】

表1から明らかなように、pH1.0以下のAuめっき浴を用い、超音波振動を付与した状態で電解めっきした各実施例の場合、Auめっき層の厚みが20nm以下であっても、Auめっき層の密着性に優れ、耐食性にも優れていた。

なお、Auめっき厚及びめっき浴のpHを同一とした発明例2−1〜2−4において、超音波振動の発振周波数をそれぞれ25、60kHzとした発明例2−1、2−2は他の発明例よりも腐食電流密度が小さく、耐食性がより優れていた。

又、Auめっき後に封孔処理を施した発明例3−1、3−2の場合、Auめっき厚、めっき浴のpH及び超音波振動の発振周波数を同一とした発明例1−4に比べ、腐食電流密度が小さく、耐食性がより優れていた。

又、基材の表裏でAuめっき厚をそれぞれ変えた発明例4−1〜4−3の場合も、耐食性に優れていた。

【0033】

なお、ロール粗さがRa>0.08μmのロールで基材を仕上げ圧延し、基材の表面粗さRaも0.08μmを超えた発明例5−1の場合、他の条件が同一の発明例1−3に比べ、腐食電流密度が大きくなったが実用上は問題ない。

又、Auめっき浴中の金濃度を5.0g/Lとした発明例6−1の場合、金濃度が1〜4g/Lでありその他の条件が同一の発明例1−4に比べ、腐食電流密度が大きくなったが実用上は問題ない。

【0034】

一方、Auめっき浴のpHが1.0を超えた比較例1−1の場合、Auめっき層の密着性及び耐食性がいずれも劣った。

超音波振動を付与せずにAuめっきを行った比較例1−2の場合、耐食性が劣った。

又、超音波振動を付与せずにAuめっきを行った後、封孔処理を施した比較例3−1の場合も、耐食性が劣った。

Auめっき浴中のAu濃度を10g/Lとしてめっきした比較例6−1の場合、Auめっき層のRaが3.0nmを超え、外観が劣った。

【符号の説明】

【0035】

2 基材

4 超音波振動子

6 Auめっき槽

8 アノード

【特許請求の範囲】

【請求項1】

ステンレス鋼薄板からなる基材の表面に、原子間力顕微鏡により測定した算術表面粗さ(Ra)が3.0nm以下であるAuめっき層を形成してなる端子又はコネクタ用めっき材。

【請求項2】

請求項1に記載の端子又はコネクタ用めっき材の製造方法であって、pH1.0以下のAuめっき浴を用い、前記基材及び/又は前記Auめっき浴に超音波振動を付与した状態で電解めっきして厚み20nm以下のAuめっき層を形成する端子又はコネクタ用めっき材の製造方法。

【請求項3】

前記超音波振動の発振周波数を25〜60kHzとする請求項2に記載の端子又はコネクタ用めっき材の製造方法。

【請求項4】

前記Auめっき層をさらに封孔処理する請求項2又は3に記載の端子又はコネクタ用めっき材の製造方法。

【請求項5】

メルカプト系水溶液中で前記Auめっき層を電解処理して前記封孔処理を行う請求項4に記載の端子又はコネクタ用めっき材の製造方法。

【請求項1】

ステンレス鋼薄板からなる基材の表面に、原子間力顕微鏡により測定した算術表面粗さ(Ra)が3.0nm以下であるAuめっき層を形成してなる端子又はコネクタ用めっき材。

【請求項2】

請求項1に記載の端子又はコネクタ用めっき材の製造方法であって、pH1.0以下のAuめっき浴を用い、前記基材及び/又は前記Auめっき浴に超音波振動を付与した状態で電解めっきして厚み20nm以下のAuめっき層を形成する端子又はコネクタ用めっき材の製造方法。

【請求項3】

前記超音波振動の発振周波数を25〜60kHzとする請求項2に記載の端子又はコネクタ用めっき材の製造方法。

【請求項4】

前記Auめっき層をさらに封孔処理する請求項2又は3に記載の端子又はコネクタ用めっき材の製造方法。

【請求項5】

メルカプト系水溶液中で前記Auめっき層を電解処理して前記封孔処理を行う請求項4に記載の端子又はコネクタ用めっき材の製造方法。

【図3】

【図1】

【図2】

【図1】

【図2】

【公開番号】特開2012−162791(P2012−162791A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−26027(P2011−26027)

【出願日】平成23年2月9日(2011.2.9)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月9日(2011.2.9)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]