端子圧着装置

【課題】簡単な構成で自動にて端子の圧着状態の全数検査をして不具合の発生を防止する。

【解決手段】電線50を掴んで移動させる把持装置と、把持装置を駆動する駆動装置とを設け、電線50の端部の被覆材52を除去することにより、電線50の心線51を露出させて心線51に導通させる端子53を電線50の端部に圧着する。検査装置によって、圧着後の端子53をプレス部材21F,21R(保持部材)で保持した状態で電線50を把持装置で所定の荷重で所定の距離だけ引っ張って駆動装置に生じる変化から端子53の圧着状態を検査する。

【解決手段】電線50を掴んで移動させる把持装置と、把持装置を駆動する駆動装置とを設け、電線50の端部の被覆材52を除去することにより、電線50の心線51を露出させて心線51に導通させる端子53を電線50の端部に圧着する。検査装置によって、圧着後の端子53をプレス部材21F,21R(保持部材)で保持した状態で電線50を把持装置で所定の荷重で所定の距離だけ引っ張って駆動装置に生じる変化から端子53の圧着状態を検査する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電線の端部の被覆材を除去することにより、電線の心線を露出させて心線に導通させる端子を電線の端部に圧着する端子圧着装置に関するものである。

【背景技術】

【0002】

従来より、この種の端子圧着装置で圧着された端子は、規定の力以下で抜けてはならないため、正常に圧着されているかを検査する必要がある。

【0003】

そこで、例えば、特許文献1の端子付電線の自動評価装置は、一端が端子圧着された試験電線を受け取り、受け取った試験電線の端子金具のクリンプハイトを測定するクリンプハイト測定部、第1の自動搬送部、端子金具の接触抵抗値を測定する接触抵抗測定部、第2の自動搬送部、及び端子金具の引っ張り強さを測定する固着力測定部を含む検査ユニットと、この検査ユニットの検査結果を当該試験電線毎に記憶し出力するデータ処理ユニットとを有する。

【0004】

また、特許文献2の圧着端子の圧着状態検査方法では、圧着端子の圧着部に所定色相の圧着部照明光を照射すると共に、圧着部の背景体に圧着部照明光とは異なる色相の背景体照明光を照射し、これら照明光により照射された圧着部及び背景体を撮像し、その撮像データを画像処理して圧着部における電線の被覆端部の位置を検出することにより、圧着部の良、不良を検査するようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−207956号公報

【特許文献2】特開2005−337926号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の端子圧着装置では、初期設定時の検査や抜き取り検査を行うものであって、製品電線製造中において、全数又は一定数毎に自動的に検査するものではないため、圧着力等を適切な値に初期設定していても発生する不良品を発見することはできない。

【0007】

一方、全数又は一定数毎の検査を人手で行うのは、それにかかる時間と正確さに問題がある。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、製品電線製造中において、簡単な構成で自動にて端子の圧着状態の全数又は一定数毎に自動的に検査をして不良品の発生を防止することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、この発明では、圧着直後に圧着端子の引っ張り検査を行うようにした。

【0010】

具体的には、第1の発明では、

電線の端部の被覆材を除去することにより、該電線の心線を露出させて該心線に導通させる端子を該電線の端部に圧着する端子圧着装置を対象とし、

上記端子圧着装置は、

上記電線を掴んで移動させる把持装置と、

上記把持装置を駆動する駆動装置と、

製品電線製造中において、上記圧着後の端子を保持部材で保持した状態で上記電線を上記把持装置で所定の荷重で所定の距離だけ引っ張って上記駆動装置に生じる変化から該端子の圧着状態を検査する検査装置とを備えている。

【0011】

上記の構成によると、製品電線製造中の電線に対し、電線の端部に端子を圧着させた後、端子を保持部材で保持して引っ張り検査を行い、把持装置を駆動する駆動装置に生じる変化から端子の圧着状態を検査するようにしているので、人手ではなく自動で検査を行える。

【0012】

第2の発明では、第1の発明において、

上記駆動装置に生じる変化は、該駆動装置のトルクの変化である。

【0013】

上記の構成によると、把持装置で電線を引っ張ると、徐々にトルクが上がっていき、良好な圧着状態のものは一定に保たれるが、圧着状態の悪いものは電線が動き出してトルクが下がる。このようにトルク変化を検知することで、容易に圧着状態の検査が行われる。

【0014】

第3の発明では、第1の発明において、

上記駆動装置は、サーボモータであり、

上記駆動装置に生じる変化は、上記サーボモータのセンサの変化である。

【0015】

上記の構成によると、把持装置で電線を引っ張ると、最初は一定の速度でサーボモータが回転し、電線が延びきったときに良好な圧着状態のものは速度が徐々に低下した後停止するが、圧着状態の悪いものは電線が動き出して速度が再び上昇する。このように、このサーボモータの回転の変化をエンコーダ等の位置センサで検知することで容易に圧着状態の検査が行われる。なお、ここでいうサーボモータとは、位置・方位・姿勢などを自動制御できるモータの総称である。

【0016】

第4の発明では、第1乃至第3のいずれか1つの発明において、

上記駆動装置に生じる変化を上記保持部材の変位で計測するように構成されている。

【0017】

上記の構成によると、把持装置で電線を引っ張ると、保持部材に荷重が加わって、その変位が少しずつ増加し、良好な圧着状態のものは一定の変位が保たれるが、圧着状態の悪いものは電線が動き出して荷重が伝わらずに変位が小さくなる。このため、この保持部材の変位を検知することにより、容易に圧着状態の検査が行われる。

【0018】

第5の発明では、第1乃至第3のいずれか1つの発明において、

上記駆動装置に生じる変化を上記保持部材に加わる荷重の変化で検知するように構成されている。

【0019】

上記の構成によると、把持装置で電線を引っ張ると、保持部材の荷重が少しずつ増加し、良好な圧着状態のものは一定の荷重が保たれるが、圧着状態の悪いものは電線が動き出して荷重が減少する。このため、この保持部材の変位を検知することにより、容易に圧着状態の検査が行われる。

【0020】

第6の発明では、第1乃至第5のいずれか1つの発明において、

上記保持部材は、上記端子を圧着するプレス部材であり、該プレス部材を該端子の圧着後に所定量だけ開いて該プレス部材を上記心線と該端子との圧着部位であるワイヤバレルの周囲に隆起するベルマウス部に引っ掛けて該端子を保持するように構成されている。

【0021】

上記の構成によると、圧着直後に圧着により形成されたワイヤバレルの周囲のベルマウス部に引っ掛かる程度にプレス部材を少し開いて保持した状態で電線の引っ張り検査を行うので、電線を移動させる必要がない上に別途保持部材を設ける必要がない。このため、簡単な構成が達成されると共に、容易に圧着状態の検査が行われる。

【0022】

第7の発明では、第1乃至第5のいずれか1つの発明において、

上記保持部材は、上記端子と上記被覆材との圧着部位であるインシュレーションバレルに引っ掛けて該端子を保持するように構成されている。

【0023】

上記の構成によると、圧着後すぐに把持装置で電線を移動させ、インシュレーションバレル部分を引っ掛けて引っ張り検査を行うので、検査が容易に行われる。

【0024】

第8の発明では、第1乃至第5のいずれか1つの発明において、

上記保持部材は、上記端子の圧着部位よりも先端側で該端子を保持するように構成されている。

【0025】

上記の構成によると、圧着後すぐに把持装置で電線を移動させ、端子接続部を例えば上側保持部材と下側保持部材により挟み込みんで引っ張り検査を行うので、検査が容易に行われる。

【0026】

第9の発明では、第1乃至第8のいずれか1つの発明において、

上記所定の距離は、上記端子が上記電線から抜け出さない長さに設定されている。

【0027】

上記の構成によると、圧着状態が不良で引っ張り検査により端子が弛んでも電線から完全に離れてしまわないので、不良のある電線を不良品置き場などにおくだけで、外れてしまってどこかに転がった端子を取り除くという必要がなく、すぐに次の電線の圧着作業に移れるので、作業効率がよい。

【0028】

第10の発明では、第1乃至第9のいずれか1つの発明において、

複数の検査項目を記憶可能に構成され、該複数の検査項目のうち少なくとも1つの任意の組み合わせにより検査可能に構成されている。

【0029】

上記の構成によると、例えば、製品電線製造中において、低負荷の通常検査を行う工程だけでなく、所定回数毎に高負荷の限界検査を行うことにより、製品として使用する電線には必要以上に荷重を加えることなく製品として使用することを可能とすると共に、限界検査によって合格値に対する余裕度を正確に把握でき、限界検査を行った電線は破棄するという操作も可能となる。

【0030】

第11の発明では、第10の発明において、

上記複数の検査項目のうち、限界設定での検査においては、引っ張り荷重が減少する直前のピーク値を記録し、

上記ピーク値が基準値よりも小さい場合は警報を発生するように構成されている。

【0031】

上記の構成によると、限界設定での検査を適宜行うことで、合格値に対する余裕度を正確に把握し、ピーク値が基準値を超える場合には装置の異常が考えられるので、その異常を知らせることで、装置の修正が可能となる。

【0032】

第12の発明では、第10又は第11の発明において、

上記各検査項目に対応するパラメータとして、実施の有無、検査を行う圧着回数の間隔、検査種類、引張力及び引張距離を任意に入力変更可能に構成されている。

【0033】

上記の構成によると、全数又は一定数毎の検査だけでなく、適宜必要な強度で限界検査を行うように設定できるので、検査精度が向上し、品質の高い電線が得られる。

【発明の効果】

【0034】

以上説明したように、本発明によれば、製品電線製造中において、圧着後の端子を保持部材で保持した状態で電線を把持装置で所定の荷重で所定の距離だけ引っ張り、把持装置を駆動する駆動装置に生じる変化から端子の圧着状態を検査するようにしているので、簡単な構成で自動にて端子の圧着状態の全数又は一定数毎の検査をして不良品の発生を防止することができる。

【図面の簡単な説明】

【0035】

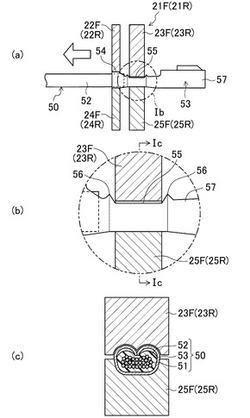

【図1】本実施形態の端子圧着装置のプレス部材が端子を圧着する様子を示し、(a)が正面図で、(b)が(a)のIb部拡大図であり、(c)が(a)のIc−Ic線断面図である。

【図2】端子圧着装置の主要な部分の配置を示す平面図である。

【図3】端子圧着装置の主要な部分の配置を示す側面図である。

【図4】サーボモータの制御系統を示すブロック図である。

【図5】画像処理の制御系統を示すブロック図である。

【図6】圧着状態の検査方法を示すフローチャートである。

【図7】正常な圧着状態のときのサーボモータの速度及びモータトルクの変化を示すグラフである。

【図8】不良のある圧着状態のときの図7相当図である。

【図9】変形例1にかかる保持用ブラケットで電線を保持する様子を示し、(a)が正面図で(b)が側面図である。

【図10】変形例1にかかる図6相当図である。

【図11】変形例2にかかる図9相当図である。

【図12】変形例3にかかる接触変位計による検査状態を示す正面図である。

【図13】変形例3にかかる非接触変位計による検査状態を示す正面図である。

【図14】変形例3にかかるロードセルによる検査状態を示す正面図である。

【図15】変形例4にかかる図6相当図である。

【図16】変形例4にかかる各検査項目に対応するパラメータを示す表である。

【発明を実施するための形態】

【0036】

以下、本発明の実施形態を図面に基づいて説明する。

【0037】

図2は本発明の実施形態の端子圧着装置1の簡略化したレイアウトを示す。図3は、端子圧着装置1の前段部分(後段部分)を示す。端子圧着装置1は、鋼板等の部材を組み立てたベース2を備え、このベース2に所定長さの電線50の両端部の端末処理を連続的に行う種々の機器が配置されている。図2に示すように、電線50が巻かれた巻取ロール(図示せず)側を前段とし、電線50の先端側を後段としている。そして、前段の電線50の処理に用いる装置のそれぞれには、参照符号に「F」を付し、後段の電線50の処理に用いる装置のそれぞれには、参照符号に「R」を付している。図1(c)に示すように、電線50は、例えば銅線などの導体で構成される心線51を絶縁体よりなる被覆材52で覆ったものよりなる。

【0038】

端子圧着装置1は、電線供給機構3を有し、この電線供給機構3は、図示しない伸線機と測長ユニットとを備えている。このことで、伸線機により巻取ロールで巻かれた際の巻き癖が矯正され、測長ユニットで電線の長さを測定するように構成されている。

【0039】

端子圧着装置1は、CPUやメモリなどを備えるプロセッサによって構成される制御装置4を備え、この制御装置4は、端子圧着装置1の各種センサの信号に基づいて端子圧着装置1の各種の制御対象機器の動作を制御するようになっている。制御装置4は、単数でも複数でもよく、設置場所は限定されない。

【0040】

ベース2上には、カッタユニット5が配置されている。このカッタユニット5は、電線50の切断及び電線50の端部50F,50Rの被覆材52の剥ぎ取りに用いられる。カッタユニット5は、電線50が繰り出されてくるノズル6の近傍に配置され、この電線50を切断する電線50の供給方向に対して垂直に配置した電線切断刃5Cと、電線切断刃5Cの両側に電線切断刃5Cに対して傾斜して配置されて電線50の被覆材52を剥ぎ取る一対の剥ぎ取り刃5F,5Rとを備えている。

【0041】

また、ベース2上には、電線50を掴んで移動させる一対の把持装置10F,10Rが設けられている。図3に示すように、この把持装置10F,10Rは、電線50を掴むハンド11F,11Rを備え、このハンド11F,11Rを駆動装置としてのサーボモータ12F,12Rで駆動するように構成されている。図4に示すように、制御装置4の指令を受けてモータドライバ13がサーボモータ12F,12Rを制御するように構成され、また、制御装置4は、モータドライバ13からサーボモータ12F,12Rの状態を電流、エンコーダ等の情報によって入手するように構成されている。

【0042】

さらに、ベース2上には、一対の圧着機20F,20Rが設けられている。図1及び図2にも示すように、圧着機20F,20Rは、それぞれプレス部材21F,21Rを備え、プレス部材21F,21Rは、それぞれ上側に一対のインシュレーション側クリンパ22F,22Rとワイヤ側クリンパ23F,23Rとを備えると共に、下側に一対のインシュレーション側アンビル24F,24Rとワイヤ側アンビル25F,25Rとを備えている。図3に示すように、一対のインシュレーション側クリンパ22F,22Rとワイヤ側クリンパ23F,23Rとは、それぞれ加圧シリンダ26F,26Rによって昇降可能に構成されている。そして、連鎖状に順次送られてくる端子53が一対のインシュレーション側アンビル24F,24Rとワイヤ側アンビル25F,25R上に載置された後、電線50の端部50F,50Rがそれぞれの端子53上部に送りこまれ、加圧シリンダ26F,26Rを下降させることで、図1(b)に示すように、インシュレーションバレル54が電線被覆材52にかしめられ、ワイヤバレル55が心線51にかしめられる。ワイヤバレル55の周囲には、隆起したベルマウス部56が形成される。このときの圧着力は、圧着機20F,20Rに備えた図示しないロードセルなどの荷重センサによって検知される。端子53の先端の接続部57は、ワイヤバレル55やインシュレーションバレル54の外径よりも大きく形成され、電気機器に接続されるようになっている。

【0043】

そして、圧着機20F,20Rは、端子53の圧着状態を検査する検査装置60を備えている。検査装置60は、圧着後の端子53を保持部材で保持した状態で電線50を把持装置10F,10Rで所定の荷重で所定の距離だけ引っ張ってサーボモータ12F,12Rに生じる変化から圧着状態を検査するように構成されている。本実施形態では、プレス部材21F,21Rが保持部材としての役割を果たす。

【0044】

詳細は後述するが、サーボモータ12F,12Rに生じる変化は、サーボモータ12F,12Rのトルク(引っ張り力)の変化であり、また、この変化は、サーボモータの回転の変化としても検出できる。

【0045】

また、このサーボモータ12F,12Rに生じる変化に加えて引っ張り検査後の形状変化を調べるために、検査装置として図5に示すように、検査領域61F,61R(図2に示す)にカメラ30を配置し、このカメラ30の撮影した画像と予め蓄えられた正常な圧着状態の画像とを画像処理装置31で比較し、これらの間に容認できない差があるときに制御装置4に異常が発見された旨の信号を送るようにしてもよい。

【0046】

−端子の圧着及びその圧着状態の検査方法−

次いで、図面を用いて端子53の圧着状態の検査方法について説明する。制御装置4には、予め電線の加工処理がプログラムされ、制御装置4により端子圧着装置1が以下のように制御される。

【0047】

図6に示すように、まずステップS10で電線50の端子53の圧着工程を行う。具体的には、まず、電線供給機構3の測長ユニットによって電線切断刃5Cから切断長分の電線50が繰り出され、把持装置10Rによって把持される。そして、この状態で電線切断刃Cによって電線50が切断される。これにより、1回前の電線加工工程において端子53が一方の端部50Rに圧着されている電線50と、端部50Fに電線加工が施されていない巻取ロールから連続的に延びる電線50とを形成する。

【0048】

次いで、上記一対の電線50を把持装置10F,10Rによって把持した状態で電線50の端部50F,50Rの被覆材52を剥ぎ取り刃5F,5Rによってそれぞれ除去することにより、それぞれの電線50の心線51を露出させる。

【0049】

次いで、この心線51に導通させる端子53を電線50の端部50F,50Rに圧着する。具体的には、図3に示すように、両方の端部50F,50Rをそれぞれ圧着機20F,20Rのプレス部材21F,21Rに装着し、上述したように加圧シリンダ26F,26Rを下降させることで、インシュレーションバレル54及びワイヤバレル55が圧着され、ベルマウス部56を形成する。

【0050】

次いで、ステップS101において、圧着後の端子53を保持部材で保持して引っ張り検査を行うかどうかを判断する。この判断は、予め後述する変形例4のように検査を間隔をあけて行う(例えば一定回数だけ圧着を行ってから行う)ように設定したり、圧着毎に毎回行うように設定したりすることにより、圧着回数がその設定回数であるかが判定される。検査を行わないときには、ステップS14に飛び、行うときは、ステップS11に移る。

【0051】

ステップS11において、図1に示すように、保持部材の役割を果たすプレス部材21F,21Rを端子53の圧着後に所定量(ワイヤバレル55に挟み込まれる方向の荷重が加わらない程度且つベルマウス部56を超えない程度)だけ開いてプレス部材21F,21Rを退避させると共に、ベルマウス部56に引っ掛けて端子53を保持する。

【0052】

次いで、ステップS12において、検査を開始する。具体的には、把持装置10F,10Rを駆動するサーボモータ12F,12Rを駆動し、各電線50を図1(a)の矢印の方向へ引っ張ってサーボモータ12F,12Rに生じる変化を監視する。監視方法は種々の方法が考えられるが、本実施形態では、サーボモータ12F,12Rのトルク及び速度の変化を検知する。トルク及び速度は、いずれか一方のみを検知してもよい。図4に示すように、モータドライバ13に生じる電流及びエンコーダのパルスの変化を制御装置4が検出する。これにより、ステップS13において端子53の圧着状態により良品か否かを判定する。

【0053】

具体的には、図7に例示するように、横軸に時間軸をとり、縦軸に速度とトルクをとると(いずれも参考データのため単位無し)、端子53の圧着状態が良好のときには、以下のように変化する。

【0054】

時間0〜1では、サーボモータ12F,12Rが回転し、速度が予め設定してある上限値に達する。電線50は、まだ弛んだ状態にある。

【0055】

時間1〜5では、上限速度での等速運動となる。モータトルクは理想では0であるが、実際の端子圧着装置1では、摩擦などのロスが生じるため、図7に示すように一定のトルクが必要となる。

【0056】

時間5〜9では、電線50が張り始めるので、モータトルクが設定値まで上昇する。同時に速度が落ちて実質的には0になる。

【0057】

時間9〜20では、力が釣り合った状態で止まる。

【0058】

このようにサーボモータ12F,12Rの速度及びトルクが変化すると、制御装置4は、端子53の圧着状態はいずれも良好であると判断し、ステップS14に進んで正常処理が行われて良品として後工程に流される。

【0059】

一方、端子53の圧着状態が不良の場合には、以下のように速度及びトルクが変化する。

【0060】

つまり、図8に示すように、時間5までは、図7に示す正常な場合と同じ変化をする。

【0061】

時間5〜9では、電線50が張り始めるので、モータトルクが設定値まで上昇するが、時間7で端子53が抜け始め、その後、落ち始めた速度が再び上昇して速度上限に戻り、モータトルクも再び低下する。

【0062】

時間9〜20では、端子53が抜けた状態で、電線50が設定速度で動き続ける。

【0063】

このようにサーボモータ12F,12Rの速度及びトルクが変化すると、制御装置4は、いずれか異常のあったサーボモータ12F,12Rの検知結果より、不良品の電線50を特定する。すなわち、制御装置4は、速度が所定時間内で0にならず動き続けているか、又は、下がり始めた速度が再び上昇し、負の加速度が正に転じた場所がある場合に不良品であると判断する。また、制御装置4は、ある程度上がり始めたトルクが再び低下する場合に不良品であると判断する。

【0064】

次いで、ステップS15に進んで警報が発せられる。なお、電線50は、設定速度で動き続けた場合、端子53が電線50から抜け出さないところで、ステップS15に進むように設定されている。

【0065】

次いで、ステップS16に進んで、不良品を不良置き場へ移動させ、スタートに戻って作業が開始される。このとき、ステップS15に進むタイミングを調整したことで、圧着状態が不良で引っ張り検査により端子53が弛んでも電線50から完全に離れてしまわないので、外れてしまった端子53を探す必要がなく、不良のある電線50を不良品置き場などにおくだけですぐに次の電線50の圧着作業に移れるので、作業効率がよい。なお、警報は、作業者が不良置き場の不良品を確認後、適宜停止するようにすればよい。

【0066】

このように、圧着直後に圧着により形成されたワイヤバレル55の周囲のベルマウス部56に引っ掛かる程度にプレス部材21F,21Rを少し開いて保持した状態で引っ張り検査を行うので、電線50を移動させる必要がない上に別途保持部材を設ける必要がない。このため、簡単な構成が達成されると共に容易に圧着状態の検査が行われる。

【0067】

なお、ステップS12において、上記引っ張り検査だけで行ってもよいが、さらに図5に示す画像処理を検査項目として加えてもよい。この場合には、圧着後の電線50を、検査領域61F,61Rに移動させ、カメラ30で撮影し、このカメラ30の撮影した画像と予め蓄えられた正常な圧着状態の画像とを画像処理装置31で比較し、これらの間に容認できない差があるときに制御装置4に異常が発見された旨の信号を送る。このときにはステップS15に進むようにすればよい。

【0068】

したがって、本実施形態にかかる端子圧着装置1によると、圧着後の端子53をプレス部材21F,21Rで保持した状態で電線50を把持装置10F,10Rで所定の荷重で所定の距離だけ引っ張って把持装置10F,10Rを駆動するサーボモータ12F,12Rに生じる変化から端子53の圧着状態を検査するようにしているので、簡単な構成で人手ではなく、自動にて端子の圧着状態の全数検査をして不具合の発生を防止することができる。

【0069】

−変形例1−

図9は本発明の実施形態の変形例1を示し、この変形例1は、保持部材の構成が上記実施形態と異なる。なお、以下の各変形例では、図1〜8と同じ部分については同じ符号を付してその詳細な説明は省略する。

【0070】

本変形例では、保持部材は、検査領域61F,61Rに配置された保持用ブラケット62F,62Rよりなる。この保持用ブラケット62F,62Rは、電線50の被覆材52の外径よりも若干大きく、端子53のインシュレーションバレル54の外径よりも小さい幅のスリット63F,63Rを有する。

【0071】

すなわち、この変形例では、図10に示すように、ほぼ図6と同じ工程をたどるが、ステップS11が新たにステップS21となる。つまり、ハンド11F,11Rによって各電線50を移動させ、インシュレーションバレル54の手前の電線50部分をスリット63F,63Rの上方から挿入し、端子53を保持用ブラケット62F,62Rに保持するように構成されている。

【0072】

この場合には、検査領域61F,61Rでの引っ張り検査であってプレス部材21F,21Rを用いないので、上記実施形態よりも、この検査領域61F,61Rまで各電線を移動させる工程が増えてしまうが、ベルマウス部56で保持する場合よりも保持する部分の外径が大きく、保持が容易であるというメリットがある。また、プレス部材21F,21Rの損傷をできるだけ避けたい場合にも有利である。この場合でも上記実施形態と同様に引っ張り検査を行えばよい。

【0073】

−変形例2−

図11は本発明の実施形態の変形例2を示し、この変形例2は、保持部材の構成が上記実施形態と異なる。すなわち、本変形例では、保持部材は、検査領域61F,61Rに配置された上側保持部材162F,162Rと下側保持部材164F,164Rよりなり、双方の保持部材が接近、離反するように動作する。その保持手段が、上記変形例1と異なる。

【0074】

この場合、ハンド11F,11Rによって各電線50を上側保持部材162F,162Rと下側保持部材164F,164Rの間の空間部163F,163Rまで移動させ、ワイヤバレル55よりも先端側の端子53の接続部57を上側保持部材162F,162Rと下側保持部材164F,164Rが、それぞれシリンダ(図示しない)を駆動源として、近接するように動作し、端子の圧着部位よりも先端側を掴み、端子の接続部57が変形しない程度の荷重をかけて固定するようにする。

【0075】

この場合にも、上記実施形態よりも検査領域61F,61Rまで各電線50を移動させる工程が増えてしまうが、ベルマウス部56で保持する場合よりも接続部57の外径が大きくて保持が容易であるというメリットが同様にある。この場合でも上記実施形態と同様に引っ張り検査を行えばよい。

【0076】

−変形例3−

図12は本発明の実施形態の変形例3を示し、この変形例3は、サーボモータ12F,12Rに生じる変化を保持部材に加わる荷重の変化で検知する点で上記実施形態と異なり、変形例1又は変形例2のような保持部材の構成のときに有効である。

【0077】

例えば変形例2の保持部材の構成で説明すると、図12に示すように、保持用ブラケット162F,162Rに変位計固定具64F,64Rに固定された接触式変位計65F,65Rを当接させる。本変形例では、接触式変位計65F,65Rを用いているが、図13に示すようにレーザー変位計165F,165Rのような非接触式変位計を用いてもよい。さらには、保持用ブラケット162F,162Rの基端部にロードセル265F,265Rを設けて基端部に加わる曲げモーメントによる荷重を検知するようにしてもよい。

【0078】

いずれの方法においても、正常な圧着状態では、図7に示す時間0〜5においては、電線50が弛んでいるので、変位や荷重は、ほぼゼロで検出される。そして、モータトルクの変化に伴って変位や荷重も変化する。つまり、把持装置10F,10Rで電線50を引っ張ると、保持用ブラケット162F,162Rの変位や荷重が少しずつ増加し、その後良好な圧着状態のものは一定の変位又は荷重が保たれるが、圧着状態の悪いものは電線50が動き出して変位又は荷重の変化がほぼ0に戻る。このため、この保持部材の変位又は荷重の変化を検知することにより、容易に圧着状態の検査が行われる。

【0079】

本変形例3の検査は、変形例1又は2の検査方法に加えて追加的に行ってもよい。

【0080】

なお、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物や用途の範囲を制限することを意図するものではない。

【0081】

−変形例4−

図15及び図16は本発明の実施形態の変形例4を示し、この変形例4では、複数の検査項目を記憶してそれらを任意に組み合わせて検査を行う点で上記実施形態と相異する。

【0082】

具体的には、図15に示すように、まずステップS20で上記実施形態と同様に電線50の端子53の圧着工程を行う。

【0083】

次いで、ステップS22において、圧着回数から判断して検査の有無や種類を判定する。例えば、本変形例では、図16に示すように、少なくとも4つ以上の検査項目が記憶されている。そのうち例えば、検査項目1、2及び4が実施された場合を想定する。検査項目1は圧着回数10回に1回の検査であり、検査項目2は100回に1回行われるものとする。検査項目3は、200回に1回行われるが、ここでは実施が選択されていないので行われない。検査項目4は1000回に1回行われ、検査荷重が、本来持つであろう荷重の限界値(設定される端子53の必要引っ張り強度)である基準値の180を超える破壊試験である。

【0084】

そこで、このステップS22においては、現在の圧着回数から、検査の実施有無、検査頻度及び選択された検査項目に規定された圧着回数であるかどうかが判定される。この例では、検査項目1の10回毎、検査項目2の100回毎及び検査項目4の1000回毎の判定が行われ、その他の圧着回数が10の倍数でないときは、検査を行わずにステップS25に飛んで正常処理される。

【0085】

圧着回数が100の倍数であり、且つ1000の倍数でないときには、検査項目2が行われる。1000の倍数のときには、優先して検査項目4が行われる。

【0086】

圧着回数が10の倍数であり且つ100の倍数でないときには、ステップS23に進んで上記実施形態と同様に通常検査が行われる。ここでは、検査荷重を100とし、検査距離を2mmとする。次いで、上記実施形態と同様にステップS24、ステップS25又はステップS28が行われる。この場合、検査荷重が基準値の180に比べて小さいので、端子53が損傷を受けることはなく、製品として使用できる。

【0087】

一方、100回毎にステップS26に進む。ステップS26では、1000の倍数でないときには、検査項目2が行われる。この検査項目2では、検査荷重が通常検査(荷重100)よりも高い検査荷重150で限界検査が行われる。この限界検査では、徐々に荷重を150まで加えていく。荷重が150になる前の例えば140で端子53が破壊されて荷重が減少すると、この荷重が減少する直前の140をピーク値として記憶する。検査荷重の大きさを150と高く設定しているので、端子53が破壊する可能性がある。一方、圧着回数が1000の倍数のときには、検査項目2に優先して検査項目4が行われる。この検査項目4では、検査荷重が200であり、基準値の180を超えるので、端子53が完全に破壊することが予想できる。検査項目4でも検査荷重200に到るまでに端子53が破壊されれば、そのときに荷重が減少するので、その直前の荷重をピーク値として記憶する。例えば、検査荷重が190まで上昇してその後端子53が破壊されて荷重が減少した場合には、ピーク値は190と記憶される。

【0088】

次いで、ステップS27において、記憶した荷重のピーク値が基準値である180以上であるかが判定される。180以上であれば、端子53は必要引っ張り強度を備えていることになり、問題なくかしめられていると判断し、ステップS28に進む。限界検査では高い割合で端子53が破壊されているので、製品としては使用できず、上記実施形態と同様に不良処理が行われる。

【0089】

一方、ピーク値が180よりも小さいと、端子53は必要引っ張り強度を満たしていないので、端子53が十分にかしめられていないと判断できる。このため、端子圧着装置1の異常が想定されるので、ステップS29に進んで装置不良警報が行われる。これにより、端子圧着装置1の修正が行われる。そして、ステップS28に進んで不良処理が行われる。

【0090】

なお、検査項目3も実施する場合には、ステップS22の判定において、200回毎に検査項目3を検査項目1及び2に優先して実行するとよい。

【0091】

さらに、他の例として検査項目1の設定を全数検査するように変更してもよく、各検査項目に対応する圧着回数の間隔をはじめ、検査種類、引張力、引張距離などのパラメータを任意に設定変更できるものとする。

【0092】

したがって、本変形例では、製品電線製造中において、全数又は一定数毎の検査を行う工程だけでなく、所定回数毎に限界検査を行うことにより、製品として使用する電線50には必要以上に荷重を加えることなく製品として使用することを可能とすると共に、限界検査によって合格値に対する余裕度を正確に把握でき、限界検査を行った電線50は破棄するという操作も可能となる。

【符号の説明】

【0093】

1 端子圧着装置

4 制御装置

10F,10R 把持装置

12F,12R サーボモータ(駆動装置)

21F,21R プレス部材(保持部材)

50 電線

50F,50R 端部

51 心線

52 被覆材

53 端子

54 インシュレーションバレル

55 ワイヤバレル

56 ベルマウス部

57 接続部

60 検査装置

62F,62R 保持用ブラケット

64F,64R 変位計固定具

65F,65R 接触式変位計

162F,162R 保持用ブラケット

165F,165R レーザー変位計

265F,265R ロードセル

【技術分野】

【0001】

本発明は、電線の端部の被覆材を除去することにより、電線の心線を露出させて心線に導通させる端子を電線の端部に圧着する端子圧着装置に関するものである。

【背景技術】

【0002】

従来より、この種の端子圧着装置で圧着された端子は、規定の力以下で抜けてはならないため、正常に圧着されているかを検査する必要がある。

【0003】

そこで、例えば、特許文献1の端子付電線の自動評価装置は、一端が端子圧着された試験電線を受け取り、受け取った試験電線の端子金具のクリンプハイトを測定するクリンプハイト測定部、第1の自動搬送部、端子金具の接触抵抗値を測定する接触抵抗測定部、第2の自動搬送部、及び端子金具の引っ張り強さを測定する固着力測定部を含む検査ユニットと、この検査ユニットの検査結果を当該試験電線毎に記憶し出力するデータ処理ユニットとを有する。

【0004】

また、特許文献2の圧着端子の圧着状態検査方法では、圧着端子の圧着部に所定色相の圧着部照明光を照射すると共に、圧着部の背景体に圧着部照明光とは異なる色相の背景体照明光を照射し、これら照明光により照射された圧着部及び背景体を撮像し、その撮像データを画像処理して圧着部における電線の被覆端部の位置を検出することにより、圧着部の良、不良を検査するようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−207956号公報

【特許文献2】特開2005−337926号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の端子圧着装置では、初期設定時の検査や抜き取り検査を行うものであって、製品電線製造中において、全数又は一定数毎に自動的に検査するものではないため、圧着力等を適切な値に初期設定していても発生する不良品を発見することはできない。

【0007】

一方、全数又は一定数毎の検査を人手で行うのは、それにかかる時間と正確さに問題がある。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、製品電線製造中において、簡単な構成で自動にて端子の圧着状態の全数又は一定数毎に自動的に検査をして不良品の発生を防止することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、この発明では、圧着直後に圧着端子の引っ張り検査を行うようにした。

【0010】

具体的には、第1の発明では、

電線の端部の被覆材を除去することにより、該電線の心線を露出させて該心線に導通させる端子を該電線の端部に圧着する端子圧着装置を対象とし、

上記端子圧着装置は、

上記電線を掴んで移動させる把持装置と、

上記把持装置を駆動する駆動装置と、

製品電線製造中において、上記圧着後の端子を保持部材で保持した状態で上記電線を上記把持装置で所定の荷重で所定の距離だけ引っ張って上記駆動装置に生じる変化から該端子の圧着状態を検査する検査装置とを備えている。

【0011】

上記の構成によると、製品電線製造中の電線に対し、電線の端部に端子を圧着させた後、端子を保持部材で保持して引っ張り検査を行い、把持装置を駆動する駆動装置に生じる変化から端子の圧着状態を検査するようにしているので、人手ではなく自動で検査を行える。

【0012】

第2の発明では、第1の発明において、

上記駆動装置に生じる変化は、該駆動装置のトルクの変化である。

【0013】

上記の構成によると、把持装置で電線を引っ張ると、徐々にトルクが上がっていき、良好な圧着状態のものは一定に保たれるが、圧着状態の悪いものは電線が動き出してトルクが下がる。このようにトルク変化を検知することで、容易に圧着状態の検査が行われる。

【0014】

第3の発明では、第1の発明において、

上記駆動装置は、サーボモータであり、

上記駆動装置に生じる変化は、上記サーボモータのセンサの変化である。

【0015】

上記の構成によると、把持装置で電線を引っ張ると、最初は一定の速度でサーボモータが回転し、電線が延びきったときに良好な圧着状態のものは速度が徐々に低下した後停止するが、圧着状態の悪いものは電線が動き出して速度が再び上昇する。このように、このサーボモータの回転の変化をエンコーダ等の位置センサで検知することで容易に圧着状態の検査が行われる。なお、ここでいうサーボモータとは、位置・方位・姿勢などを自動制御できるモータの総称である。

【0016】

第4の発明では、第1乃至第3のいずれか1つの発明において、

上記駆動装置に生じる変化を上記保持部材の変位で計測するように構成されている。

【0017】

上記の構成によると、把持装置で電線を引っ張ると、保持部材に荷重が加わって、その変位が少しずつ増加し、良好な圧着状態のものは一定の変位が保たれるが、圧着状態の悪いものは電線が動き出して荷重が伝わらずに変位が小さくなる。このため、この保持部材の変位を検知することにより、容易に圧着状態の検査が行われる。

【0018】

第5の発明では、第1乃至第3のいずれか1つの発明において、

上記駆動装置に生じる変化を上記保持部材に加わる荷重の変化で検知するように構成されている。

【0019】

上記の構成によると、把持装置で電線を引っ張ると、保持部材の荷重が少しずつ増加し、良好な圧着状態のものは一定の荷重が保たれるが、圧着状態の悪いものは電線が動き出して荷重が減少する。このため、この保持部材の変位を検知することにより、容易に圧着状態の検査が行われる。

【0020】

第6の発明では、第1乃至第5のいずれか1つの発明において、

上記保持部材は、上記端子を圧着するプレス部材であり、該プレス部材を該端子の圧着後に所定量だけ開いて該プレス部材を上記心線と該端子との圧着部位であるワイヤバレルの周囲に隆起するベルマウス部に引っ掛けて該端子を保持するように構成されている。

【0021】

上記の構成によると、圧着直後に圧着により形成されたワイヤバレルの周囲のベルマウス部に引っ掛かる程度にプレス部材を少し開いて保持した状態で電線の引っ張り検査を行うので、電線を移動させる必要がない上に別途保持部材を設ける必要がない。このため、簡単な構成が達成されると共に、容易に圧着状態の検査が行われる。

【0022】

第7の発明では、第1乃至第5のいずれか1つの発明において、

上記保持部材は、上記端子と上記被覆材との圧着部位であるインシュレーションバレルに引っ掛けて該端子を保持するように構成されている。

【0023】

上記の構成によると、圧着後すぐに把持装置で電線を移動させ、インシュレーションバレル部分を引っ掛けて引っ張り検査を行うので、検査が容易に行われる。

【0024】

第8の発明では、第1乃至第5のいずれか1つの発明において、

上記保持部材は、上記端子の圧着部位よりも先端側で該端子を保持するように構成されている。

【0025】

上記の構成によると、圧着後すぐに把持装置で電線を移動させ、端子接続部を例えば上側保持部材と下側保持部材により挟み込みんで引っ張り検査を行うので、検査が容易に行われる。

【0026】

第9の発明では、第1乃至第8のいずれか1つの発明において、

上記所定の距離は、上記端子が上記電線から抜け出さない長さに設定されている。

【0027】

上記の構成によると、圧着状態が不良で引っ張り検査により端子が弛んでも電線から完全に離れてしまわないので、不良のある電線を不良品置き場などにおくだけで、外れてしまってどこかに転がった端子を取り除くという必要がなく、すぐに次の電線の圧着作業に移れるので、作業効率がよい。

【0028】

第10の発明では、第1乃至第9のいずれか1つの発明において、

複数の検査項目を記憶可能に構成され、該複数の検査項目のうち少なくとも1つの任意の組み合わせにより検査可能に構成されている。

【0029】

上記の構成によると、例えば、製品電線製造中において、低負荷の通常検査を行う工程だけでなく、所定回数毎に高負荷の限界検査を行うことにより、製品として使用する電線には必要以上に荷重を加えることなく製品として使用することを可能とすると共に、限界検査によって合格値に対する余裕度を正確に把握でき、限界検査を行った電線は破棄するという操作も可能となる。

【0030】

第11の発明では、第10の発明において、

上記複数の検査項目のうち、限界設定での検査においては、引っ張り荷重が減少する直前のピーク値を記録し、

上記ピーク値が基準値よりも小さい場合は警報を発生するように構成されている。

【0031】

上記の構成によると、限界設定での検査を適宜行うことで、合格値に対する余裕度を正確に把握し、ピーク値が基準値を超える場合には装置の異常が考えられるので、その異常を知らせることで、装置の修正が可能となる。

【0032】

第12の発明では、第10又は第11の発明において、

上記各検査項目に対応するパラメータとして、実施の有無、検査を行う圧着回数の間隔、検査種類、引張力及び引張距離を任意に入力変更可能に構成されている。

【0033】

上記の構成によると、全数又は一定数毎の検査だけでなく、適宜必要な強度で限界検査を行うように設定できるので、検査精度が向上し、品質の高い電線が得られる。

【発明の効果】

【0034】

以上説明したように、本発明によれば、製品電線製造中において、圧着後の端子を保持部材で保持した状態で電線を把持装置で所定の荷重で所定の距離だけ引っ張り、把持装置を駆動する駆動装置に生じる変化から端子の圧着状態を検査するようにしているので、簡単な構成で自動にて端子の圧着状態の全数又は一定数毎の検査をして不良品の発生を防止することができる。

【図面の簡単な説明】

【0035】

【図1】本実施形態の端子圧着装置のプレス部材が端子を圧着する様子を示し、(a)が正面図で、(b)が(a)のIb部拡大図であり、(c)が(a)のIc−Ic線断面図である。

【図2】端子圧着装置の主要な部分の配置を示す平面図である。

【図3】端子圧着装置の主要な部分の配置を示す側面図である。

【図4】サーボモータの制御系統を示すブロック図である。

【図5】画像処理の制御系統を示すブロック図である。

【図6】圧着状態の検査方法を示すフローチャートである。

【図7】正常な圧着状態のときのサーボモータの速度及びモータトルクの変化を示すグラフである。

【図8】不良のある圧着状態のときの図7相当図である。

【図9】変形例1にかかる保持用ブラケットで電線を保持する様子を示し、(a)が正面図で(b)が側面図である。

【図10】変形例1にかかる図6相当図である。

【図11】変形例2にかかる図9相当図である。

【図12】変形例3にかかる接触変位計による検査状態を示す正面図である。

【図13】変形例3にかかる非接触変位計による検査状態を示す正面図である。

【図14】変形例3にかかるロードセルによる検査状態を示す正面図である。

【図15】変形例4にかかる図6相当図である。

【図16】変形例4にかかる各検査項目に対応するパラメータを示す表である。

【発明を実施するための形態】

【0036】

以下、本発明の実施形態を図面に基づいて説明する。

【0037】

図2は本発明の実施形態の端子圧着装置1の簡略化したレイアウトを示す。図3は、端子圧着装置1の前段部分(後段部分)を示す。端子圧着装置1は、鋼板等の部材を組み立てたベース2を備え、このベース2に所定長さの電線50の両端部の端末処理を連続的に行う種々の機器が配置されている。図2に示すように、電線50が巻かれた巻取ロール(図示せず)側を前段とし、電線50の先端側を後段としている。そして、前段の電線50の処理に用いる装置のそれぞれには、参照符号に「F」を付し、後段の電線50の処理に用いる装置のそれぞれには、参照符号に「R」を付している。図1(c)に示すように、電線50は、例えば銅線などの導体で構成される心線51を絶縁体よりなる被覆材52で覆ったものよりなる。

【0038】

端子圧着装置1は、電線供給機構3を有し、この電線供給機構3は、図示しない伸線機と測長ユニットとを備えている。このことで、伸線機により巻取ロールで巻かれた際の巻き癖が矯正され、測長ユニットで電線の長さを測定するように構成されている。

【0039】

端子圧着装置1は、CPUやメモリなどを備えるプロセッサによって構成される制御装置4を備え、この制御装置4は、端子圧着装置1の各種センサの信号に基づいて端子圧着装置1の各種の制御対象機器の動作を制御するようになっている。制御装置4は、単数でも複数でもよく、設置場所は限定されない。

【0040】

ベース2上には、カッタユニット5が配置されている。このカッタユニット5は、電線50の切断及び電線50の端部50F,50Rの被覆材52の剥ぎ取りに用いられる。カッタユニット5は、電線50が繰り出されてくるノズル6の近傍に配置され、この電線50を切断する電線50の供給方向に対して垂直に配置した電線切断刃5Cと、電線切断刃5Cの両側に電線切断刃5Cに対して傾斜して配置されて電線50の被覆材52を剥ぎ取る一対の剥ぎ取り刃5F,5Rとを備えている。

【0041】

また、ベース2上には、電線50を掴んで移動させる一対の把持装置10F,10Rが設けられている。図3に示すように、この把持装置10F,10Rは、電線50を掴むハンド11F,11Rを備え、このハンド11F,11Rを駆動装置としてのサーボモータ12F,12Rで駆動するように構成されている。図4に示すように、制御装置4の指令を受けてモータドライバ13がサーボモータ12F,12Rを制御するように構成され、また、制御装置4は、モータドライバ13からサーボモータ12F,12Rの状態を電流、エンコーダ等の情報によって入手するように構成されている。

【0042】

さらに、ベース2上には、一対の圧着機20F,20Rが設けられている。図1及び図2にも示すように、圧着機20F,20Rは、それぞれプレス部材21F,21Rを備え、プレス部材21F,21Rは、それぞれ上側に一対のインシュレーション側クリンパ22F,22Rとワイヤ側クリンパ23F,23Rとを備えると共に、下側に一対のインシュレーション側アンビル24F,24Rとワイヤ側アンビル25F,25Rとを備えている。図3に示すように、一対のインシュレーション側クリンパ22F,22Rとワイヤ側クリンパ23F,23Rとは、それぞれ加圧シリンダ26F,26Rによって昇降可能に構成されている。そして、連鎖状に順次送られてくる端子53が一対のインシュレーション側アンビル24F,24Rとワイヤ側アンビル25F,25R上に載置された後、電線50の端部50F,50Rがそれぞれの端子53上部に送りこまれ、加圧シリンダ26F,26Rを下降させることで、図1(b)に示すように、インシュレーションバレル54が電線被覆材52にかしめられ、ワイヤバレル55が心線51にかしめられる。ワイヤバレル55の周囲には、隆起したベルマウス部56が形成される。このときの圧着力は、圧着機20F,20Rに備えた図示しないロードセルなどの荷重センサによって検知される。端子53の先端の接続部57は、ワイヤバレル55やインシュレーションバレル54の外径よりも大きく形成され、電気機器に接続されるようになっている。

【0043】

そして、圧着機20F,20Rは、端子53の圧着状態を検査する検査装置60を備えている。検査装置60は、圧着後の端子53を保持部材で保持した状態で電線50を把持装置10F,10Rで所定の荷重で所定の距離だけ引っ張ってサーボモータ12F,12Rに生じる変化から圧着状態を検査するように構成されている。本実施形態では、プレス部材21F,21Rが保持部材としての役割を果たす。

【0044】

詳細は後述するが、サーボモータ12F,12Rに生じる変化は、サーボモータ12F,12Rのトルク(引っ張り力)の変化であり、また、この変化は、サーボモータの回転の変化としても検出できる。

【0045】

また、このサーボモータ12F,12Rに生じる変化に加えて引っ張り検査後の形状変化を調べるために、検査装置として図5に示すように、検査領域61F,61R(図2に示す)にカメラ30を配置し、このカメラ30の撮影した画像と予め蓄えられた正常な圧着状態の画像とを画像処理装置31で比較し、これらの間に容認できない差があるときに制御装置4に異常が発見された旨の信号を送るようにしてもよい。

【0046】

−端子の圧着及びその圧着状態の検査方法−

次いで、図面を用いて端子53の圧着状態の検査方法について説明する。制御装置4には、予め電線の加工処理がプログラムされ、制御装置4により端子圧着装置1が以下のように制御される。

【0047】

図6に示すように、まずステップS10で電線50の端子53の圧着工程を行う。具体的には、まず、電線供給機構3の測長ユニットによって電線切断刃5Cから切断長分の電線50が繰り出され、把持装置10Rによって把持される。そして、この状態で電線切断刃Cによって電線50が切断される。これにより、1回前の電線加工工程において端子53が一方の端部50Rに圧着されている電線50と、端部50Fに電線加工が施されていない巻取ロールから連続的に延びる電線50とを形成する。

【0048】

次いで、上記一対の電線50を把持装置10F,10Rによって把持した状態で電線50の端部50F,50Rの被覆材52を剥ぎ取り刃5F,5Rによってそれぞれ除去することにより、それぞれの電線50の心線51を露出させる。

【0049】

次いで、この心線51に導通させる端子53を電線50の端部50F,50Rに圧着する。具体的には、図3に示すように、両方の端部50F,50Rをそれぞれ圧着機20F,20Rのプレス部材21F,21Rに装着し、上述したように加圧シリンダ26F,26Rを下降させることで、インシュレーションバレル54及びワイヤバレル55が圧着され、ベルマウス部56を形成する。

【0050】

次いで、ステップS101において、圧着後の端子53を保持部材で保持して引っ張り検査を行うかどうかを判断する。この判断は、予め後述する変形例4のように検査を間隔をあけて行う(例えば一定回数だけ圧着を行ってから行う)ように設定したり、圧着毎に毎回行うように設定したりすることにより、圧着回数がその設定回数であるかが判定される。検査を行わないときには、ステップS14に飛び、行うときは、ステップS11に移る。

【0051】

ステップS11において、図1に示すように、保持部材の役割を果たすプレス部材21F,21Rを端子53の圧着後に所定量(ワイヤバレル55に挟み込まれる方向の荷重が加わらない程度且つベルマウス部56を超えない程度)だけ開いてプレス部材21F,21Rを退避させると共に、ベルマウス部56に引っ掛けて端子53を保持する。

【0052】

次いで、ステップS12において、検査を開始する。具体的には、把持装置10F,10Rを駆動するサーボモータ12F,12Rを駆動し、各電線50を図1(a)の矢印の方向へ引っ張ってサーボモータ12F,12Rに生じる変化を監視する。監視方法は種々の方法が考えられるが、本実施形態では、サーボモータ12F,12Rのトルク及び速度の変化を検知する。トルク及び速度は、いずれか一方のみを検知してもよい。図4に示すように、モータドライバ13に生じる電流及びエンコーダのパルスの変化を制御装置4が検出する。これにより、ステップS13において端子53の圧着状態により良品か否かを判定する。

【0053】

具体的には、図7に例示するように、横軸に時間軸をとり、縦軸に速度とトルクをとると(いずれも参考データのため単位無し)、端子53の圧着状態が良好のときには、以下のように変化する。

【0054】

時間0〜1では、サーボモータ12F,12Rが回転し、速度が予め設定してある上限値に達する。電線50は、まだ弛んだ状態にある。

【0055】

時間1〜5では、上限速度での等速運動となる。モータトルクは理想では0であるが、実際の端子圧着装置1では、摩擦などのロスが生じるため、図7に示すように一定のトルクが必要となる。

【0056】

時間5〜9では、電線50が張り始めるので、モータトルクが設定値まで上昇する。同時に速度が落ちて実質的には0になる。

【0057】

時間9〜20では、力が釣り合った状態で止まる。

【0058】

このようにサーボモータ12F,12Rの速度及びトルクが変化すると、制御装置4は、端子53の圧着状態はいずれも良好であると判断し、ステップS14に進んで正常処理が行われて良品として後工程に流される。

【0059】

一方、端子53の圧着状態が不良の場合には、以下のように速度及びトルクが変化する。

【0060】

つまり、図8に示すように、時間5までは、図7に示す正常な場合と同じ変化をする。

【0061】

時間5〜9では、電線50が張り始めるので、モータトルクが設定値まで上昇するが、時間7で端子53が抜け始め、その後、落ち始めた速度が再び上昇して速度上限に戻り、モータトルクも再び低下する。

【0062】

時間9〜20では、端子53が抜けた状態で、電線50が設定速度で動き続ける。

【0063】

このようにサーボモータ12F,12Rの速度及びトルクが変化すると、制御装置4は、いずれか異常のあったサーボモータ12F,12Rの検知結果より、不良品の電線50を特定する。すなわち、制御装置4は、速度が所定時間内で0にならず動き続けているか、又は、下がり始めた速度が再び上昇し、負の加速度が正に転じた場所がある場合に不良品であると判断する。また、制御装置4は、ある程度上がり始めたトルクが再び低下する場合に不良品であると判断する。

【0064】

次いで、ステップS15に進んで警報が発せられる。なお、電線50は、設定速度で動き続けた場合、端子53が電線50から抜け出さないところで、ステップS15に進むように設定されている。

【0065】

次いで、ステップS16に進んで、不良品を不良置き場へ移動させ、スタートに戻って作業が開始される。このとき、ステップS15に進むタイミングを調整したことで、圧着状態が不良で引っ張り検査により端子53が弛んでも電線50から完全に離れてしまわないので、外れてしまった端子53を探す必要がなく、不良のある電線50を不良品置き場などにおくだけですぐに次の電線50の圧着作業に移れるので、作業効率がよい。なお、警報は、作業者が不良置き場の不良品を確認後、適宜停止するようにすればよい。

【0066】

このように、圧着直後に圧着により形成されたワイヤバレル55の周囲のベルマウス部56に引っ掛かる程度にプレス部材21F,21Rを少し開いて保持した状態で引っ張り検査を行うので、電線50を移動させる必要がない上に別途保持部材を設ける必要がない。このため、簡単な構成が達成されると共に容易に圧着状態の検査が行われる。

【0067】

なお、ステップS12において、上記引っ張り検査だけで行ってもよいが、さらに図5に示す画像処理を検査項目として加えてもよい。この場合には、圧着後の電線50を、検査領域61F,61Rに移動させ、カメラ30で撮影し、このカメラ30の撮影した画像と予め蓄えられた正常な圧着状態の画像とを画像処理装置31で比較し、これらの間に容認できない差があるときに制御装置4に異常が発見された旨の信号を送る。このときにはステップS15に進むようにすればよい。

【0068】

したがって、本実施形態にかかる端子圧着装置1によると、圧着後の端子53をプレス部材21F,21Rで保持した状態で電線50を把持装置10F,10Rで所定の荷重で所定の距離だけ引っ張って把持装置10F,10Rを駆動するサーボモータ12F,12Rに生じる変化から端子53の圧着状態を検査するようにしているので、簡単な構成で人手ではなく、自動にて端子の圧着状態の全数検査をして不具合の発生を防止することができる。

【0069】

−変形例1−

図9は本発明の実施形態の変形例1を示し、この変形例1は、保持部材の構成が上記実施形態と異なる。なお、以下の各変形例では、図1〜8と同じ部分については同じ符号を付してその詳細な説明は省略する。

【0070】

本変形例では、保持部材は、検査領域61F,61Rに配置された保持用ブラケット62F,62Rよりなる。この保持用ブラケット62F,62Rは、電線50の被覆材52の外径よりも若干大きく、端子53のインシュレーションバレル54の外径よりも小さい幅のスリット63F,63Rを有する。

【0071】

すなわち、この変形例では、図10に示すように、ほぼ図6と同じ工程をたどるが、ステップS11が新たにステップS21となる。つまり、ハンド11F,11Rによって各電線50を移動させ、インシュレーションバレル54の手前の電線50部分をスリット63F,63Rの上方から挿入し、端子53を保持用ブラケット62F,62Rに保持するように構成されている。

【0072】

この場合には、検査領域61F,61Rでの引っ張り検査であってプレス部材21F,21Rを用いないので、上記実施形態よりも、この検査領域61F,61Rまで各電線を移動させる工程が増えてしまうが、ベルマウス部56で保持する場合よりも保持する部分の外径が大きく、保持が容易であるというメリットがある。また、プレス部材21F,21Rの損傷をできるだけ避けたい場合にも有利である。この場合でも上記実施形態と同様に引っ張り検査を行えばよい。

【0073】

−変形例2−

図11は本発明の実施形態の変形例2を示し、この変形例2は、保持部材の構成が上記実施形態と異なる。すなわち、本変形例では、保持部材は、検査領域61F,61Rに配置された上側保持部材162F,162Rと下側保持部材164F,164Rよりなり、双方の保持部材が接近、離反するように動作する。その保持手段が、上記変形例1と異なる。

【0074】

この場合、ハンド11F,11Rによって各電線50を上側保持部材162F,162Rと下側保持部材164F,164Rの間の空間部163F,163Rまで移動させ、ワイヤバレル55よりも先端側の端子53の接続部57を上側保持部材162F,162Rと下側保持部材164F,164Rが、それぞれシリンダ(図示しない)を駆動源として、近接するように動作し、端子の圧着部位よりも先端側を掴み、端子の接続部57が変形しない程度の荷重をかけて固定するようにする。

【0075】

この場合にも、上記実施形態よりも検査領域61F,61Rまで各電線50を移動させる工程が増えてしまうが、ベルマウス部56で保持する場合よりも接続部57の外径が大きくて保持が容易であるというメリットが同様にある。この場合でも上記実施形態と同様に引っ張り検査を行えばよい。

【0076】

−変形例3−

図12は本発明の実施形態の変形例3を示し、この変形例3は、サーボモータ12F,12Rに生じる変化を保持部材に加わる荷重の変化で検知する点で上記実施形態と異なり、変形例1又は変形例2のような保持部材の構成のときに有効である。

【0077】

例えば変形例2の保持部材の構成で説明すると、図12に示すように、保持用ブラケット162F,162Rに変位計固定具64F,64Rに固定された接触式変位計65F,65Rを当接させる。本変形例では、接触式変位計65F,65Rを用いているが、図13に示すようにレーザー変位計165F,165Rのような非接触式変位計を用いてもよい。さらには、保持用ブラケット162F,162Rの基端部にロードセル265F,265Rを設けて基端部に加わる曲げモーメントによる荷重を検知するようにしてもよい。

【0078】

いずれの方法においても、正常な圧着状態では、図7に示す時間0〜5においては、電線50が弛んでいるので、変位や荷重は、ほぼゼロで検出される。そして、モータトルクの変化に伴って変位や荷重も変化する。つまり、把持装置10F,10Rで電線50を引っ張ると、保持用ブラケット162F,162Rの変位や荷重が少しずつ増加し、その後良好な圧着状態のものは一定の変位又は荷重が保たれるが、圧着状態の悪いものは電線50が動き出して変位又は荷重の変化がほぼ0に戻る。このため、この保持部材の変位又は荷重の変化を検知することにより、容易に圧着状態の検査が行われる。

【0079】

本変形例3の検査は、変形例1又は2の検査方法に加えて追加的に行ってもよい。

【0080】

なお、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物や用途の範囲を制限することを意図するものではない。

【0081】

−変形例4−

図15及び図16は本発明の実施形態の変形例4を示し、この変形例4では、複数の検査項目を記憶してそれらを任意に組み合わせて検査を行う点で上記実施形態と相異する。

【0082】

具体的には、図15に示すように、まずステップS20で上記実施形態と同様に電線50の端子53の圧着工程を行う。

【0083】

次いで、ステップS22において、圧着回数から判断して検査の有無や種類を判定する。例えば、本変形例では、図16に示すように、少なくとも4つ以上の検査項目が記憶されている。そのうち例えば、検査項目1、2及び4が実施された場合を想定する。検査項目1は圧着回数10回に1回の検査であり、検査項目2は100回に1回行われるものとする。検査項目3は、200回に1回行われるが、ここでは実施が選択されていないので行われない。検査項目4は1000回に1回行われ、検査荷重が、本来持つであろう荷重の限界値(設定される端子53の必要引っ張り強度)である基準値の180を超える破壊試験である。

【0084】

そこで、このステップS22においては、現在の圧着回数から、検査の実施有無、検査頻度及び選択された検査項目に規定された圧着回数であるかどうかが判定される。この例では、検査項目1の10回毎、検査項目2の100回毎及び検査項目4の1000回毎の判定が行われ、その他の圧着回数が10の倍数でないときは、検査を行わずにステップS25に飛んで正常処理される。

【0085】

圧着回数が100の倍数であり、且つ1000の倍数でないときには、検査項目2が行われる。1000の倍数のときには、優先して検査項目4が行われる。

【0086】

圧着回数が10の倍数であり且つ100の倍数でないときには、ステップS23に進んで上記実施形態と同様に通常検査が行われる。ここでは、検査荷重を100とし、検査距離を2mmとする。次いで、上記実施形態と同様にステップS24、ステップS25又はステップS28が行われる。この場合、検査荷重が基準値の180に比べて小さいので、端子53が損傷を受けることはなく、製品として使用できる。

【0087】

一方、100回毎にステップS26に進む。ステップS26では、1000の倍数でないときには、検査項目2が行われる。この検査項目2では、検査荷重が通常検査(荷重100)よりも高い検査荷重150で限界検査が行われる。この限界検査では、徐々に荷重を150まで加えていく。荷重が150になる前の例えば140で端子53が破壊されて荷重が減少すると、この荷重が減少する直前の140をピーク値として記憶する。検査荷重の大きさを150と高く設定しているので、端子53が破壊する可能性がある。一方、圧着回数が1000の倍数のときには、検査項目2に優先して検査項目4が行われる。この検査項目4では、検査荷重が200であり、基準値の180を超えるので、端子53が完全に破壊することが予想できる。検査項目4でも検査荷重200に到るまでに端子53が破壊されれば、そのときに荷重が減少するので、その直前の荷重をピーク値として記憶する。例えば、検査荷重が190まで上昇してその後端子53が破壊されて荷重が減少した場合には、ピーク値は190と記憶される。

【0088】

次いで、ステップS27において、記憶した荷重のピーク値が基準値である180以上であるかが判定される。180以上であれば、端子53は必要引っ張り強度を備えていることになり、問題なくかしめられていると判断し、ステップS28に進む。限界検査では高い割合で端子53が破壊されているので、製品としては使用できず、上記実施形態と同様に不良処理が行われる。

【0089】

一方、ピーク値が180よりも小さいと、端子53は必要引っ張り強度を満たしていないので、端子53が十分にかしめられていないと判断できる。このため、端子圧着装置1の異常が想定されるので、ステップS29に進んで装置不良警報が行われる。これにより、端子圧着装置1の修正が行われる。そして、ステップS28に進んで不良処理が行われる。

【0090】

なお、検査項目3も実施する場合には、ステップS22の判定において、200回毎に検査項目3を検査項目1及び2に優先して実行するとよい。

【0091】

さらに、他の例として検査項目1の設定を全数検査するように変更してもよく、各検査項目に対応する圧着回数の間隔をはじめ、検査種類、引張力、引張距離などのパラメータを任意に設定変更できるものとする。

【0092】

したがって、本変形例では、製品電線製造中において、全数又は一定数毎の検査を行う工程だけでなく、所定回数毎に限界検査を行うことにより、製品として使用する電線50には必要以上に荷重を加えることなく製品として使用することを可能とすると共に、限界検査によって合格値に対する余裕度を正確に把握でき、限界検査を行った電線50は破棄するという操作も可能となる。

【符号の説明】

【0093】

1 端子圧着装置

4 制御装置

10F,10R 把持装置

12F,12R サーボモータ(駆動装置)

21F,21R プレス部材(保持部材)

50 電線

50F,50R 端部

51 心線

52 被覆材

53 端子

54 インシュレーションバレル

55 ワイヤバレル

56 ベルマウス部

57 接続部

60 検査装置

62F,62R 保持用ブラケット

64F,64R 変位計固定具

65F,65R 接触式変位計

162F,162R 保持用ブラケット

165F,165R レーザー変位計

265F,265R ロードセル

【特許請求の範囲】

【請求項1】

電線の端部の被覆材を除去することにより、該電線の心線を露出させて該心線に導通させる端子を該電線の端部に圧着する端子圧着装置において、

上記電線を掴んで移動させる把持装置と、

上記把持装置を駆動する駆動装置と、

製品電線製造中において、上記圧着後の端子を保持部材で保持した状態で上記電線を上記把持装置で所定の荷重で所定の距離だけ引っ張って上記駆動装置に生じる変化から該端子の圧着状態を検査する検査装置とを備えている

ことを特徴とする端子圧着装置。

【請求項2】

請求項1に記載の端子圧着装置において、

上記駆動装置に生じる変化は、該駆動装置のトルクの変化である

ことを特徴とする端子圧着装置。

【請求項3】

請求項1に記載の端子圧着装置において、

上記駆動装置は、サーボモータであり、

上記駆動装置に生じる変化は、上記サーボモータのセンサの変化である

ことを特徴とする端子圧着装置。

【請求項4】

請求項1乃至3のいずれか1つに記載の端子圧着装置において、

上記駆動装置に生じる変化を上記保持部材の変位で計測するように構成されている

ことを特徴とする端子圧着装置。

【請求項5】

請求項1乃至3のいずれか1つに記載の端子圧着装置において、

上記駆動装置に生じる変化を上記保持部材に加わる荷重の変化で検知するように構成されている

ことを特徴とする端子圧着装置。

【請求項6】

請求項1乃至5のいずれか1つに記載の端子圧着装置において、

上記保持部材は、上記端子を圧着するプレス部材であり、該プレス部材を該端子の圧着後に所定量だけ開いて該プレス部材を上記心線と該端子との圧着部位であるワイヤバレルの周囲に隆起するベルマウス部に引っ掛けて該端子を保持するように構成されている

ことを特徴とする端子圧着装置。

【請求項7】

請求項1乃至5のいずれか1つに記載の端子圧着装置において、

上記保持部材は、上記端子と上記被覆材との圧着部位であるインシュレーションバレルに引っ掛けて該端子を保持するように構成されている

ことを特徴とする端子圧着装置。

【請求項8】

請求項1乃至5のいずれか1つに記載の端子圧着装置において、

上記保持部材は、上記端子の圧着部位よりも先端側で該端子を保持するように構成されている

ことを特徴とする端子圧着装置。

【請求項9】

請求項1乃至8のいずれか1つに記載の端子圧着装置において、

上記所定の距離は、上記端子が上記電線から抜け出さない長さに設定されている

ことを特徴とする端子圧着装置。

【請求項10】

請求項1乃至9のいずれか1つに記載の端子圧着装置において、

複数の検査項目を記憶可能に構成され、該複数の検査項目のうち少なくとも1つの任意の組み合わせにより検査可能に構成されている

ことを特徴とする端子圧着装置。

【請求項11】

請求項10に記載の端子圧着装置において、

上記複数の検査項目のうち、限界設定での検査においては、引っ張り荷重が減少する直前のピーク値を記録し、

上記ピーク値が基準値よりも小さい場合は警報を発生するように構成されている

ことを特徴とする端子圧着装置。

【請求項12】

請求項10又は11に記載の端子圧着装置において、

上記各検査項目に対応するパラメータとして、実施の有無、検査を行う圧着回数の間隔、検査種類、引張力及び引張距離を任意に入力変更可能に構成されている

ことを特徴とする端子圧着装置。

【請求項1】

電線の端部の被覆材を除去することにより、該電線の心線を露出させて該心線に導通させる端子を該電線の端部に圧着する端子圧着装置において、

上記電線を掴んで移動させる把持装置と、

上記把持装置を駆動する駆動装置と、

製品電線製造中において、上記圧着後の端子を保持部材で保持した状態で上記電線を上記把持装置で所定の荷重で所定の距離だけ引っ張って上記駆動装置に生じる変化から該端子の圧着状態を検査する検査装置とを備えている

ことを特徴とする端子圧着装置。

【請求項2】

請求項1に記載の端子圧着装置において、

上記駆動装置に生じる変化は、該駆動装置のトルクの変化である

ことを特徴とする端子圧着装置。

【請求項3】

請求項1に記載の端子圧着装置において、

上記駆動装置は、サーボモータであり、

上記駆動装置に生じる変化は、上記サーボモータのセンサの変化である

ことを特徴とする端子圧着装置。

【請求項4】

請求項1乃至3のいずれか1つに記載の端子圧着装置において、

上記駆動装置に生じる変化を上記保持部材の変位で計測するように構成されている

ことを特徴とする端子圧着装置。

【請求項5】

請求項1乃至3のいずれか1つに記載の端子圧着装置において、

上記駆動装置に生じる変化を上記保持部材に加わる荷重の変化で検知するように構成されている

ことを特徴とする端子圧着装置。

【請求項6】

請求項1乃至5のいずれか1つに記載の端子圧着装置において、

上記保持部材は、上記端子を圧着するプレス部材であり、該プレス部材を該端子の圧着後に所定量だけ開いて該プレス部材を上記心線と該端子との圧着部位であるワイヤバレルの周囲に隆起するベルマウス部に引っ掛けて該端子を保持するように構成されている

ことを特徴とする端子圧着装置。

【請求項7】

請求項1乃至5のいずれか1つに記載の端子圧着装置において、

上記保持部材は、上記端子と上記被覆材との圧着部位であるインシュレーションバレルに引っ掛けて該端子を保持するように構成されている

ことを特徴とする端子圧着装置。

【請求項8】

請求項1乃至5のいずれか1つに記載の端子圧着装置において、

上記保持部材は、上記端子の圧着部位よりも先端側で該端子を保持するように構成されている

ことを特徴とする端子圧着装置。

【請求項9】

請求項1乃至8のいずれか1つに記載の端子圧着装置において、

上記所定の距離は、上記端子が上記電線から抜け出さない長さに設定されている

ことを特徴とする端子圧着装置。

【請求項10】

請求項1乃至9のいずれか1つに記載の端子圧着装置において、

複数の検査項目を記憶可能に構成され、該複数の検査項目のうち少なくとも1つの任意の組み合わせにより検査可能に構成されている

ことを特徴とする端子圧着装置。

【請求項11】

請求項10に記載の端子圧着装置において、

上記複数の検査項目のうち、限界設定での検査においては、引っ張り荷重が減少する直前のピーク値を記録し、

上記ピーク値が基準値よりも小さい場合は警報を発生するように構成されている

ことを特徴とする端子圧着装置。

【請求項12】

請求項10又は11に記載の端子圧着装置において、

上記各検査項目に対応するパラメータとして、実施の有無、検査を行う圧着回数の間隔、検査種類、引張力及び引張距離を任意に入力変更可能に構成されている

ことを特徴とする端子圧着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−204102(P2012−204102A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−66595(P2011−66595)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000002358)新明和工業株式会社 (919)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000002358)新明和工業株式会社 (919)

【Fターム(参考)】

[ Back to top ]