端子金具、及び端子金具付き電線

【課題】より良好な電気的性能と電線(芯線)の保持力とを両立できる端子金具、及び端子金具付き電線を提供することを目的とする。

【解決手段】端子金具付き電線1は、芯線11と、この芯線11を被覆する絶縁被膜12とを備える電線10と、この電線10の端末に圧着される端子金具20とを備え、端子金具20は、電線10の芯線11が配置される底板23と、この底板23の両側部から芯線11の延び方向と交差する方向に延出されると共に、芯線11に巻き付くようにして芯線11を圧縮しながら圧着される一対のワイヤ−バレル24、24とを備える端子金具本体21と、一対のワイヤーバレル24と、底板23において一対のワイヤーバレル24、24間に位置する領域とで構成される圧着部26において芯線11の先端寄りの領域に重ねられる第2バレル部32と、この第2バレル部32と端子金具本体21とを繋ぐ継手部31とを備える。

【解決手段】端子金具付き電線1は、芯線11と、この芯線11を被覆する絶縁被膜12とを備える電線10と、この電線10の端末に圧着される端子金具20とを備え、端子金具20は、電線10の芯線11が配置される底板23と、この底板23の両側部から芯線11の延び方向と交差する方向に延出されると共に、芯線11に巻き付くようにして芯線11を圧縮しながら圧着される一対のワイヤ−バレル24、24とを備える端子金具本体21と、一対のワイヤーバレル24と、底板23において一対のワイヤーバレル24、24間に位置する領域とで構成される圧着部26において芯線11の先端寄りの領域に重ねられる第2バレル部32と、この第2バレル部32と端子金具本体21とを繋ぐ継手部31とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、端子金具、及び端子金具付き電線に関する。

【背景技術】

【0002】

従来、電線から露出する芯線に、端子金具に形成されたバレルを外側から巻き付けるように圧着することにより電気的導通を図った端子金具付き電線が知られている。

【0003】

上記の芯線の表面に酸化被膜が形成されると、芯線と端子金具、あるいは芯線同士の電気抵抗が大きくなることが懸念される。電気抵抗を小さくするためには、芯線に対して高い圧力でバレルを巻き付けることにより、芯線の表面の酸化被膜を破壊することが考えられる。この結果、芯線の表面に形成された酸化被膜が破れて芯線の新生面が露出し、この新生面同士、あるいは新生面と端子金具とが接触することにより、電気抵抗が小さくなることが期待された。

【0004】

しかしながら上記の手法によると、芯線の断面積が大きく減少するため、機械的強度、特に衝撃的な荷重に対する引張強度(より具体的には圧着端子が電線を保持する強度)が低下する。特に、芯線がアルミ製の場合には、素線表面の酸化被膜を破壊するために銅製の芯線と比較してより高圧縮で圧着しなければならないことが知られているが、背反として、素線切れの問題があり、素線切れを防止するためにはできる限り低圧縮で圧着することが望ましい。

【0005】

上記の問題を解決するため、特許文献1には、バレルの端縁部に電線の軸方向外方に延びる延出片を形成し、これをバレルの芯線の対向面に折り返す技術が開示されている。このような構成とすることにより、バレルの電線の軸方向の前後において芯線に対して圧縮率に差を与えることができ、端子金具付き電線の機械的強度の確保と、電線と端子金具との間の電気抵抗を小さくすることと、を両立させることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−62097号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記の構成では、圧着時、周方向において厚みが薄い箇所に集中的に力が加わってしまい、圧着後の芯線を径方向において均質な状態とすることができなかった。

【0008】

本発明は上記のような事情に基づいて完成されたものであって、より良好な電気的性能と電線(芯線)の保持力とを両立できる端子金具、及び端子金具付き電線を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明の端子金具は、芯線と、この芯線を被覆する絶縁被膜とを備える電線の端末に圧着される端子金具であって、前記電線の端末において前記絶縁被膜から露出された前記芯線が配置される底板と、前記底板の両側部から前記芯線の延び方向と交差する方向に延出されると共に、前記芯線に巻き付くようにして前記芯線を圧縮しながら圧着される一対のバレルとを備える端子金具本体と、前記一対のバレルと、前記底板において前記一対のバレル間に位置する領域とで構成される圧着部における前記芯線との対向面において前記芯線の先端寄りの領域に重ねられる第2バレル部と、前記第2バレル部と前記端子金具本体とを繋ぐ継手部とを備えるところに特徴を有する。

【0010】

また、本発明の端子金具付き電線は、芯線と、この芯線を被覆する絶縁被膜とを備える電線と、上記構成の端子金具とを備えるところに特徴を有する。

【0011】

本構成によれば、圧着部において芯線の先端寄りの領域では、圧着部に第2バレル部が重ねられているために、芯線がより強い力で圧縮されることとなる。一方、圧着部において芯線の先端とは逆側の領域では、第2バレル部が存在せず、圧着部のみで芯線の圧着を行うため、芯線は比較的弱い力で圧縮される。

【0012】

このため、芯線の先端寄りの領域では、芯線のかしめ時に芯線の表面に形成された酸化被膜がしっかりと破壊されて、芯線同士および芯線とバレルとが良好な導電状態とされる。一方、芯線の先端とは逆側の領域では、素線切れを回避し、バレルの芯線に対する保持力を確保することができる。

これにより、良好な導電性の確保と電線(芯線)保持力の確保を両立することが可能となる。

【0013】

本発明の端子金具および端子金具付き電線は、上記構成に加えて以下の構成を備えればより好ましい。

【0014】

前記第2バレル部が、前記圧着部において、少なくとも前記底板と、前記一対のバレルにおいて前記底板寄りの領域とに亘って積層されるものであることが好ましい。

【0015】

このような構成によれば、圧着部における芯線の周方向に沿う方向において、一対のバレルの各先端部の付き合わせ部分を除く領域の大部分が二重構造とされることとなる。このため、芯線の圧縮が周方向において不均一となったり、圧着部の壁部が部分的に塑性変形したりすることを回避し、芯線を径方向において均質に圧縮することができる。

【発明の効果】

【0016】

本発明によれば、より良好な電気的性能と電線(芯線)の保持力とを両立できる端子金具、及び端子金具付き電線を提供することができる。

【図面の簡単な説明】

【0017】

【図1】実施形態1の端子金具の平面図

【図2】実施形態1において、延出片の折り返し、およびワイヤーバレルおよびインシュレーションバレルの曲げ加工を施した状態の端子金具を示す平面図

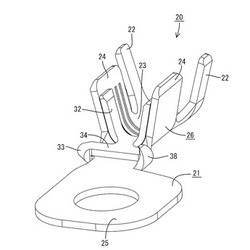

【図3】実施形態1において、延出片の折り返し、およびワイヤーバレルおよびインシュレーションバレルの曲げ加工を施した状態の端子金具を示す斜視図

【図4】図2のA−A線断面図

【図5】図2のB−B線断面図

【図6】実施形態1の端子金具を圧着装置にセットした状態を示す側断面図

【図7】実施形態1の端子金具付き電線の側面図

【図8】図7のC−C線断面図

【図9】図7のD−D線断面図

【図10】実施形態2の端子金具の平面図

【図11】実施形態2において、延出片の折り返し、およびワイヤーバレルおよびインシュレーションバレルの曲げ加工を施した状態の端子金具を示す平面図

【図12】実施形態2において、延出片の折り返し、およびワイヤーバレルおよびインシュレーションバレルの曲げ加工を施した状態の端子金具を示す斜視図

【図13】図11のE−E線断面図

【図14】図11のF−F線断面図

【図15】実施形態2の端子金具付き電線の側面図

【図16】図15のG−G線断面図

【図17】図15のH−H線断面図

【発明を実施するための形態】

【0018】

<実施形態1>

実施形態1を、図1〜図9を参照しつつ説明する。

【0019】

本実施形態の端子金具付き電線1は、電線10と、この電線10の端部から露出する芯線11に圧着される端子金具20とを備えるものである。

【0020】

電線10は、複数の金属細線を撚り合わせてなる芯線11と、芯線11の外周を覆う合成樹脂製の絶縁被膜12とを備える。芯線11としては、アルミニウム、アルミニウム合金、銅、銅合金等、必要に応じて任意の金属材料により形成されたものを用いることができる。本実施形態においては、アルミニウム又はアルミニウム合金製のものが用いられている。

【0021】

この電線10に圧着される端子金具20は、金属板材を所定形状にプレス加工することにより形成されたものである。金属板材としては、銅又は銅合金等、必要に応じて任意の金属材料により形成されたものを用いることができる。本実施形態では銅又は銅合金製のものが用いられる。また、金属板材にはスズ、ニッケル等任意の金属によるメッキが施されていてもよい。本実施形態ではスズメッキが施されている。

【0022】

図1に示すように、端子金具20は、板状に形成された端子金具本体21と、この端子金具本体21の側縁から延出される延出片30とを備える。

【0023】

端子金具本体21は、電線10の周方向に沿って延びる細長い板状に形成され、絶縁被膜12の外側から巻き付くように圧着される一対のインシュレーションバレル22、22と、このインシュレーションバレル22から電線10における芯線11の延び方向に沿って延出される底板23と、この底板23の両側縁から側方(芯線11の延び方向と交差方向)に延出された一対のワイヤーバレル24、24(本発明の「バレル」に該当)と、底板23においてインシュレーションバレル22側とは逆側の端部に形成されて相手側端子等と接続される接続部25とを備える。

【0024】

一対のワイヤーバレル24、24は、電線10を圧着する前の状態において略矩形板状をなしている。このワイヤーバレル24、24と、底板23において一対のワイヤーバレル24、24の間に位置する領域とが、芯線11に圧着される圧着部26とされる。圧着部26における芯線11との対向面において、インシュレーションバレル22寄りの領域には、電線10の延び方向と交差方向に延びる複数の溝部27が、電線10の延び方向に沿って並列して形成されている。

【0025】

接続部25は、本実施形態においては金属板材に貫通孔が形成されたいわゆるLA端子とされているが、これに限られず、例えば雄タブを有する雄端子金具、筒状の接続部を有する雌端子金具等、必要に応じて任意の形状の端子金具とすることができる。

【0026】

底板23の両側縁のうち一方の側縁には、延出片30が設けられている。この延出片30は、底板23の側縁から延出される継手部31と、この継手部31に連なる第2バレル部32とを備える。

【0027】

継手部31は、底板23の両側縁のうち一方の側縁においてワイヤーバレル24と接続部25との中間位置から、接続部25側に向かって斜めに延出される折り返し部33を備える。そして、この折り返し部33の突出端からは、さらに連結部34が延出されている。連結部34は、折り返し部33の突出端から、電線10の延び方向に沿って接続部25側に延びる第1板部35と、この第1板部35から外側方向(底板23から離れる方向)に向かって延出される第2板部36とを備え、全体としてT字板状に形成されている。

【0028】

第2板部36の突出端には、第2バレル部32が形成されている。第2バレル部32は第1板部35とほぼ平行に延びる細長い板状に形成され、その長さ方向のほぼ中心位置で第2板部36の突出端に接続されている。第2バレル部32の長さは、一対のワイヤーバレル24、24の両端部間の長さよりもやや短くされている。また、第2バレル部32の幅は、各ワイヤーバレル24、24における電線10の延び方向に沿う方向の長さの約半分とされている。

【0029】

これらの連結部34および第2バレル部32は、折り返し部33を折り返すことにより、端子金具本体21における芯線11との対向面に重ね合わせられる。

【0030】

第2バレル部32の周縁部のうち一部には、角部を面取り加工することによりテーパ状の面取り部37が形成されている。より具体的には、端子金具本体21と重ね合わせられた状態で芯線11と対向する面(端子金具本体21と重ね合わせられる面とは逆側の面)において、連結部34と連結している辺以外の3辺に面取り部37が形成されている。言い換えれば、端子金具本体21と重ね合わせられた際に芯線11と対向する面において、インシュレーションバレル22側に位置する1辺、および芯線11の延び方向と平行方向を向く2辺に、面取り部37が形成されている。

【0031】

また、底板23の両側縁のうち、延出片30が設けられている側とは逆側の側縁には、ワイヤーバレル24と接続部25との中間位置に、外側方向に向かって突出する係止片38が設けられている。

【0032】

次に、以上のように形成された端子金具20を電線10に圧着して端子金具付き電線1を製造する工程について説明する。

【0033】

まず、延出片30の折り返し部33を、端子金具本体21において芯線11との対向面側に折り返し、第2バレル部32が圧着部26に、連結部34が底板23において圧着部26と接続部25との中間位置に、それぞれ重なり合うようにする。このときの第2バレル部32の位置は、この第2バレル部32において連結部34と接続している側の側縁部が、ワイヤーバレル24における接続部25側の側縁部にぴったり沿う位置とする。これにより第2バレル部32は、圧着部26における接続部25寄りの位置(芯線11の先端寄りの位置)であって、溝部27が形成されていない位置に配されることとなる。

【0034】

次に、係止片38を端子金具本体21における芯線11との対向面側に折り返し、前工程で折り返された連結部34の上面に沿わせるようにする。これにより、延出片30が底板23上に重ねられた状態で係止される。

【0035】

次に、一対のワイヤーバレル24、24およびこのワイヤーバレル24、24に重ねられた第2バレル部32と、一対のインシュレーションバレル22、22とを、端子金具本体21において電線10が配される面側に起こすように曲げ加工する(図2〜図5参照)。

【0036】

次に、電線10における端末部分の絶縁被膜12を剥がして芯線11の一部を露出させる。この電線10を、芯線11が露出した部分が圧着部26の上に位置し、芯線11が露出していない部分がインシュレーションバレル22の上に位置する状態に載置する。

【0037】

次いで、電線10を載置した端子金具20を、圧着装置40のアンビル41上に位置決めして、端子金具20の上方に配されたクリンパ42を下降させる(図6参照)。これにより、一対のワイヤーバレル24、24と第2バレル部32が芯線11に、インシュレーションバレル22が絶縁被膜12に巻き付くように湾曲され、圧着される。

【0038】

圧着後の端子金具付き電線を図7に示す。ここで、圧着部26には予め第2バレル部32が重ねられた状態とされているから、芯線11は圧着部26上の位置によりその圧縮率が異なった状態とされる(図8、図9参照)。すなわち、ワイヤーバレル24において接続部25寄りの位置では、芯線11はワイヤーバレル24および第2バレル部32により圧縮されているので、高圧縮な状態とされる(高圧縮部11Aとする)。一方、ワイヤーバレル24においてインシュレーションバレル22寄りの位置では、芯線11はワイヤーバレル24のみで圧縮され、低圧縮な状態とされる(低圧縮部11Bとする)。

【0039】

高圧縮部11Aにおける芯線11の圧縮率は、芯線11の表面の酸化皮膜を破壊して電気抵抗が小さく良好な電気的性能を確保するために31〜50%とすることが好ましく、40%とすることがより好ましい。また、低圧縮部11Bにおける芯線11の圧縮率は、芯線11の切れを防止して良好な電線(芯線)保持力を確保するために60〜90%であることが好ましく、70〜80%とすることがより好ましい。なお、本明細書中において「圧縮率」とは、下記式(1)により定義されるものである。

【0040】

圧縮率=圧着後の芯線の断面積/圧着前の芯線の断面積(%)…(1)

【0041】

このように、本実施形態の端子金具付き電線1は、芯線11と、この芯線11を被覆する絶縁被膜12とを備える電線10と、この電線10の端末に圧着される端子金具20とを備える。そして、端子金具20は、電線10の端末において絶縁被膜12から露出された芯線11が配置される底板23と、この底板23の両側部から芯線11の延び方向と交差する方向に延出されると共に、芯線11に巻き付くようにして芯線11を圧縮しながら芯線11に圧着される一対のワイヤ−バレル24、24とを備える端子金具本体21を備え、さらに、一対のワイヤーバレル24と、底板23において一対のワイヤーバレル24、24間に位置する領域とで構成される圧着部26における芯線11との対向面において芯線11の先端寄りの領域に重ねられる第2バレル部32と、この第2バレル部32と端子金具本体21とを繋ぐ継手部31とを備える。

【0042】

この端子金具20を電線10に圧着した際には、圧着部26において接続部25寄りの領域(芯線11の先端寄りの領域)では、圧着部26に第2バレル部32が重ねられているために、芯線11がより強い力で圧縮されることとなる。一方、圧着部26においてインシュレーションバレル22寄りの領域(芯線11の先端側とは逆側の領域)では、第2バレル部32が存在せず、圧着部26のみで芯線11の圧着を行うため、芯線11を圧縮する力は比較的弱くなる。

【0043】

このため、高圧縮とされている接続部25側(高圧縮部11A)では、芯線11のかしめ時に芯線11の表面に形成された酸化被膜がしっかりと破壊されて、芯線11同士および芯線11とワイヤーバレル24とが良好な導電状態とされる。一方、低圧縮とされているインシュレーションバレル22側(低圧縮部11B)では、素線切れを回避し、ワイヤーバレル24の芯線11に対する保持力を確保することができる。

これにより、良好な導電性の確保と電線(芯線)保持力の確保を両立することが可能となる。

【0044】

加えて、第2バレル部32は継手部31を介して底板23に接続され、端子金具20と一体化されている。このため、部品管理が容易となる。

【0045】

また、圧着部26において接続部25側の領域では、第2バレル部32が、圧着部26において、底板23と、一対のワイヤーバレル24、24において底板23寄りの領域とに亘って積層されている。これにより、この領域では、ワイヤーバレル24、24における各先端部の付き合わせ部分を除く領域の大部分が、端子金具本体21と第2バレル部32との二重構造とされている。このため、芯線11の圧縮が周方向において不均一となったり、端子金具本体21の壁部が部分的に塑性変形したりすることを回避し、芯線11を径方向において均質に圧縮することができる。

【0046】

一方、第2バレル部32の長さは一対のワイヤーバレル24、24の両端部間の長さよりも若干短く設定されているため、各ワイヤーバレル24、24の先端部には第2バレル部32が重ねられない。このため、各ワイヤーバレル24、24の先端部の付き合わせ部分を芯線11に対してしっかり食い込ませることができ、端子金具付き電線1の輸送時や使用時においてワイヤーバレル24、24の付き合わせ部分が開いてしまう等の不具合を回避できる。

【0047】

また、第2バレル部32において、端子金具本体21と重ね合わせた状態で芯線11と対向する面には、テーパ状の面取り部37が形成されている。このため、圧着時に第2バレル部32の角部が食い込むことによって芯線11に亀裂等の損傷が生じ、素線切れが生じることを回避することができる。

【0048】

<実施形態2>

次に、実施形態2を、図10〜図17を参照しつつ説明する。

本実施形態の端子金具付き電線50は、端子金具51の第2バレル部54が二重とされている点で実施形態1と異なる。

【0049】

本実施形態の端子付き電線50は、実施形態1と同様に電線10と、この電線10の端部から露出する芯線11に圧着される端子金具51とを備えるものである。電線10の構成は実施形態1と同様であるので、同一の符号を付して説明を省略する。

【0050】

本実施形態の端子金具51の平面図を図10に示す。端子金具51は、実施形態1と同様、板状に形成された端子金具本体21と、この端子金具本体21の側縁から延出される延出片52とを備える。端子金具本体21の構成は実施形態1と同様であるので、同一の符号を付して説明を省略する。

【0051】

延出片52は、底板23の両側縁のうち一方の側縁から延出される継手部53と、この継手部53に連なる第2バレル部54とを備える。

【0052】

継手部53は、底板23の両側縁のうち一方の側縁においてワイヤーバレル24と接続部25との中間位置から、接続部25側に向かって斜めに延出される折り返し部55を備える。そして、この折り返し部55の突出端からは、さらに連結部56が延出されている。連結部56は、折り返し部55の突出端から、電線10の延び方向に沿って接続部25側に延びる第1板部57と、この第1板部57から外側方向(底板23から離れる方向)に向かって延出される第2板部58とを備え、全体としてT字板状に形成されている。

【0053】

第2板部58の突出端には、第2バレル部54が形成されている。第2バレル部54は第1板部57とほぼ平行に延びる細長い板状に形成され、第2バレル部54の一方の端部からこの第2バレル部54の全長の約4分の1の寸法分だけ他方の端部側に寄った位置で第2板部58の突出端に接続されている。第2バレル部54の長さは、圧着部26における一対のワイヤーバレル24、24の両端部間の長さの2倍よりもやや短くされている。また、第2バレル部54の幅は、各ワイヤーバレル24、24における電線10の延び方向に沿う方向の長さの約半分とされている。

【0054】

この第2バレル部54は、その長さ方向の中央位置で、端子金具20における芯線11との対向面側とは逆側に向かって折り返されることによって二重に折り畳まれる。そして、このように折り畳まれた状態の第2バレル部54と連結部56とは、さらに、折り返し部55が折り返されることにより、端子金具本体21における芯線11との対向面に重ね合わせられる。

【0055】

第2バレル部54の周縁部のうち一部には、角部を面取り加工することによりテーパ状の面取り部59が形成されている。より具体的には、二重に折り畳まれて端子金具本体21と重ね合わせられた際に芯線11と対向する面(端子金具本体21と重ね合わせられる面とは逆側の面)において、インシュレーションバレル22側に位置する1辺、および第2バレル部54の折り返し位置とは逆側の1辺に、面取り部59が形成されている。

【0056】

次に、以上のように形成された端子金具51を電線10に圧着して端子金具付き電線50を製造する工程について説明する。

【0057】

まず、第2バレル部54を、その長さ方向の中央位置で、端子金具20における芯線11との対向面側とは逆側に向かって折り返す。

【0058】

次に、延出片52の折り返し部55を、端子金具本体21において芯線11との対向面側に折り返し、第2バレル部54が圧着部26に、連結部56が底板23において圧着部26と接続部25との中間位置に、それぞれ重なり合うようにする。これにより、第2バレル部54は、二重に折り返された状態で圧着部26に重ね合わせられる。このときの第2バレル部54の位置は、ワイヤーバレル24の両側部のうち接続部25側の側縁部にぴったり沿う位置とする。これにより第2バレル部54は、ワイヤーバレル24の幅方向(端子金具20の軸方向)における接続部25寄りの位置であって、溝部27が形成されていない位置に配されることとなる。

【0059】

次に、係止片38を底板23における芯線11との対向面側に折り返し、前工程で折り返された連結部34の上面に沿わせるようにする。これにより、延出片30が底板23上に重ねられた状態で係止される。

【0060】

次に、一対のワイヤーバレル24、24およびこのワイヤーバレル24、24に重ねられた第2バレル部54と、一対のインシュレーションバレル22、22とを、端子金具本体21において電線10が配される面側に起こすように曲げ加工する(図11〜図14参照)。

【0061】

次に、電線10における端末部分の絶縁被膜12を剥がして芯線11の一部を露出させる。この電線10を、芯線11が露出した部分が圧着部26の上に位置し、芯線11が露出していない部分がインシュレーションバレル22の上に位置する状態に載置する。

【0062】

次いで、電線10を載置した端子金具51を、圧着装置のアンビル41上に位置決めして、端子金具51の上方に配されたクリンパ42を下降させる。これにより、一対のワイヤーバレル24、24と第2バレル部54が芯線11に、インシュレーションバレル22が絶縁被膜12に巻き付くように湾曲され、圧着される。

【0063】

圧着後の端子金具付き電線を図15に示す。ここで、圧着部26には予め第2バレル部54が重ねられた状態とされているから、芯線11は圧着部26上の位置によりその圧縮率が異なった状態とされる(図16、図17参照)。すなわち、ワイヤーバレル24において接続部25寄りの位置では、芯線11はワイヤーバレル24および第2バレル部54により圧縮されているので、高圧縮な状態とされる(高圧縮部11Aとする)。一方、ワイヤーバレル24においてインシュレーションバレル22寄りの位置では、芯線11はワイヤーバレル24のみで圧縮され、低圧縮な状態とされる(低圧縮部11Bとする)。

【0064】

高圧縮部11Aにおける芯線11の圧縮率は、芯線11の表面の酸化皮膜を破壊して電気抵抗が小さく良好な電気的性能を確保するために31〜50%とすることが好ましく、40%とすることがより好ましい。また、低圧縮部11Bにおける芯線11の圧縮率は、芯線11の切れを防止して良好な電線(芯線)保持力を確保するために60〜90%であることが好ましく、70〜80%とすることがより好ましい。

【0065】

このように、本実施形態においても、端子金具51を電線10に圧着した際には、圧着部26において接続部25寄りの領域(芯線11の先端寄りの領域)では、圧着部26に第2バレル部54が重ねられているために、芯線11がより強い力で圧縮されることとなる。一方、圧着部26においてインシュレーションバレル22寄りの領域(芯線11の先端側とは逆側の領域)では、第2バレル部54が存在せず、圧着部26のみで芯線11の圧着を行うため、芯線11を圧縮する力は比較的弱くなる。

【0066】

このため、高圧縮とされている接続部25側(高圧縮部11A)では、芯線11のかしめ時に芯線11の表面に形成された酸化被膜がしっかりと破壊されて、芯線11同士および芯線11とワイヤーバレル24とが良好な導電状態とされる。一方、低圧縮とされているインシュレーションバレル22側(低圧縮部11B)では、素線切れを回避し、ワイヤーバレル24の芯線11に対する保持力を確保することができる。

これにより、良好な導電性の確保と電線(芯線)保持力の確保を両立することが可能となる。

【0067】

特に、小〜中電流用の、板厚の薄い端子金具の場合に、本実施形態のように、第2バレル部54を二重にすることにより、充分な厚みを持たせ、芯線11を充分に高圧縮状態とすることができるので、好ましい。

【0068】

加えて、第2バレル部54は継手部53を介して底板23に接続され、端子金具20と一体化されている。このため、部品管理が容易となる。

【0069】

また、圧着部26において接続部25側の領域では、第2バレル部54が、圧着部26において、底板23と、一対のワイヤーバレル24、24において底板23寄りの領域とに亘って積層されている。これにより、この領域では、ワイヤーバレル24、24における各先端部の付き合わせ部分を除く領域の大部分が、端子金具本体21と第2バレル部54との二重構造とされている。このため、芯線11の圧縮が周方向において不均一となったり、端子金具本体21の壁部が部分的に塑性変形したりすることを回避し、芯線11を径方向において均質に圧縮することができる。

【0070】

一方、第2バレル部54の長さは一対のワイヤーバレル24、24の両端部間の長さよりも若干短く設定されているため、各ワイヤーバレル24、24の先端部には第2バレル部54が重ねられない。このため、各ワイヤーバレル24、24の先端部の付き合わせ部分を芯線11に対してしっかり食い込ませることができ、端子金具付き電線1の輸送時や使用時においてワイヤーバレル24、24の付き合わせ部分が開いてしまう等の不具合を回避できる。

【0071】

また、第2バレル部54において、端子金具本体21に対して折り重ねられた状態で芯線11と対向する面には、面取り部59が形成されている。このため、圧着時に第2バレル部54の角部が食い込むことによって芯線11に亀裂等の損傷が生じ、素線切れが生じることを回避することができる。

【0072】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態において、第2バレル部32、54の幅は、圧着部26の幅(各ワイヤーバレル24、24における電線10の延び方向に沿う方向の長さ)の約半分とされている。が、第2バレル部の幅は上記実施形態の限りではなく、バレルにおける芯線の延び方向の幅よりも小さくされ、圧着部において接続部寄り(芯線の先端寄り)の一部領域に重ねられるようになっていればよい。

【0073】

(2)上記実施形態では、面取り部37、59はテーパ状とされていたが、面取り部の形状は上記実施形態の限りではなく、例えばR形状とされていてもよい。

【0074】

(3)端子金具の電線への圧着工程において、端子金具を圧着装置にセットする前に、第2バレル部が端子金具に対して動かないように仮留めを施してもよい。仮止めは、レーザーを用いたピンポイント溶接、ロウ付け、接着等により行うことができる。

【0075】

(4)上記実施形態では、第2バレル部32、54の長さが一対のワイヤーバレル24、24の両端部間の長さよりも若干短く設定されていたが、第2バレル部の長さが一対のワイヤーバレルの両端部間の長さに等しくされ、第2バレル部が圧着部の幅方向全体にわたって積層されていても構わない。

【符号の説明】

【0076】

1、50…端子付き電線

10…電線

11…芯線

12…絶縁被膜

20、51…端子金具

21…端子金具本体

23…底板

24…ワイヤーバレル(バレル)

26…圧着部

31、53…継手部

32、54…第2バレル部

【技術分野】

【0001】

本発明は、端子金具、及び端子金具付き電線に関する。

【背景技術】

【0002】

従来、電線から露出する芯線に、端子金具に形成されたバレルを外側から巻き付けるように圧着することにより電気的導通を図った端子金具付き電線が知られている。

【0003】

上記の芯線の表面に酸化被膜が形成されると、芯線と端子金具、あるいは芯線同士の電気抵抗が大きくなることが懸念される。電気抵抗を小さくするためには、芯線に対して高い圧力でバレルを巻き付けることにより、芯線の表面の酸化被膜を破壊することが考えられる。この結果、芯線の表面に形成された酸化被膜が破れて芯線の新生面が露出し、この新生面同士、あるいは新生面と端子金具とが接触することにより、電気抵抗が小さくなることが期待された。

【0004】

しかしながら上記の手法によると、芯線の断面積が大きく減少するため、機械的強度、特に衝撃的な荷重に対する引張強度(より具体的には圧着端子が電線を保持する強度)が低下する。特に、芯線がアルミ製の場合には、素線表面の酸化被膜を破壊するために銅製の芯線と比較してより高圧縮で圧着しなければならないことが知られているが、背反として、素線切れの問題があり、素線切れを防止するためにはできる限り低圧縮で圧着することが望ましい。

【0005】

上記の問題を解決するため、特許文献1には、バレルの端縁部に電線の軸方向外方に延びる延出片を形成し、これをバレルの芯線の対向面に折り返す技術が開示されている。このような構成とすることにより、バレルの電線の軸方向の前後において芯線に対して圧縮率に差を与えることができ、端子金具付き電線の機械的強度の確保と、電線と端子金具との間の電気抵抗を小さくすることと、を両立させることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−62097号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記の構成では、圧着時、周方向において厚みが薄い箇所に集中的に力が加わってしまい、圧着後の芯線を径方向において均質な状態とすることができなかった。

【0008】

本発明は上記のような事情に基づいて完成されたものであって、より良好な電気的性能と電線(芯線)の保持力とを両立できる端子金具、及び端子金具付き電線を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明の端子金具は、芯線と、この芯線を被覆する絶縁被膜とを備える電線の端末に圧着される端子金具であって、前記電線の端末において前記絶縁被膜から露出された前記芯線が配置される底板と、前記底板の両側部から前記芯線の延び方向と交差する方向に延出されると共に、前記芯線に巻き付くようにして前記芯線を圧縮しながら圧着される一対のバレルとを備える端子金具本体と、前記一対のバレルと、前記底板において前記一対のバレル間に位置する領域とで構成される圧着部における前記芯線との対向面において前記芯線の先端寄りの領域に重ねられる第2バレル部と、前記第2バレル部と前記端子金具本体とを繋ぐ継手部とを備えるところに特徴を有する。

【0010】

また、本発明の端子金具付き電線は、芯線と、この芯線を被覆する絶縁被膜とを備える電線と、上記構成の端子金具とを備えるところに特徴を有する。

【0011】

本構成によれば、圧着部において芯線の先端寄りの領域では、圧着部に第2バレル部が重ねられているために、芯線がより強い力で圧縮されることとなる。一方、圧着部において芯線の先端とは逆側の領域では、第2バレル部が存在せず、圧着部のみで芯線の圧着を行うため、芯線は比較的弱い力で圧縮される。

【0012】

このため、芯線の先端寄りの領域では、芯線のかしめ時に芯線の表面に形成された酸化被膜がしっかりと破壊されて、芯線同士および芯線とバレルとが良好な導電状態とされる。一方、芯線の先端とは逆側の領域では、素線切れを回避し、バレルの芯線に対する保持力を確保することができる。

これにより、良好な導電性の確保と電線(芯線)保持力の確保を両立することが可能となる。

【0013】

本発明の端子金具および端子金具付き電線は、上記構成に加えて以下の構成を備えればより好ましい。

【0014】

前記第2バレル部が、前記圧着部において、少なくとも前記底板と、前記一対のバレルにおいて前記底板寄りの領域とに亘って積層されるものであることが好ましい。

【0015】

このような構成によれば、圧着部における芯線の周方向に沿う方向において、一対のバレルの各先端部の付き合わせ部分を除く領域の大部分が二重構造とされることとなる。このため、芯線の圧縮が周方向において不均一となったり、圧着部の壁部が部分的に塑性変形したりすることを回避し、芯線を径方向において均質に圧縮することができる。

【発明の効果】

【0016】

本発明によれば、より良好な電気的性能と電線(芯線)の保持力とを両立できる端子金具、及び端子金具付き電線を提供することができる。

【図面の簡単な説明】

【0017】

【図1】実施形態1の端子金具の平面図

【図2】実施形態1において、延出片の折り返し、およびワイヤーバレルおよびインシュレーションバレルの曲げ加工を施した状態の端子金具を示す平面図

【図3】実施形態1において、延出片の折り返し、およびワイヤーバレルおよびインシュレーションバレルの曲げ加工を施した状態の端子金具を示す斜視図

【図4】図2のA−A線断面図

【図5】図2のB−B線断面図

【図6】実施形態1の端子金具を圧着装置にセットした状態を示す側断面図

【図7】実施形態1の端子金具付き電線の側面図

【図8】図7のC−C線断面図

【図9】図7のD−D線断面図

【図10】実施形態2の端子金具の平面図

【図11】実施形態2において、延出片の折り返し、およびワイヤーバレルおよびインシュレーションバレルの曲げ加工を施した状態の端子金具を示す平面図

【図12】実施形態2において、延出片の折り返し、およびワイヤーバレルおよびインシュレーションバレルの曲げ加工を施した状態の端子金具を示す斜視図

【図13】図11のE−E線断面図

【図14】図11のF−F線断面図

【図15】実施形態2の端子金具付き電線の側面図

【図16】図15のG−G線断面図

【図17】図15のH−H線断面図

【発明を実施するための形態】

【0018】

<実施形態1>

実施形態1を、図1〜図9を参照しつつ説明する。

【0019】

本実施形態の端子金具付き電線1は、電線10と、この電線10の端部から露出する芯線11に圧着される端子金具20とを備えるものである。

【0020】

電線10は、複数の金属細線を撚り合わせてなる芯線11と、芯線11の外周を覆う合成樹脂製の絶縁被膜12とを備える。芯線11としては、アルミニウム、アルミニウム合金、銅、銅合金等、必要に応じて任意の金属材料により形成されたものを用いることができる。本実施形態においては、アルミニウム又はアルミニウム合金製のものが用いられている。

【0021】

この電線10に圧着される端子金具20は、金属板材を所定形状にプレス加工することにより形成されたものである。金属板材としては、銅又は銅合金等、必要に応じて任意の金属材料により形成されたものを用いることができる。本実施形態では銅又は銅合金製のものが用いられる。また、金属板材にはスズ、ニッケル等任意の金属によるメッキが施されていてもよい。本実施形態ではスズメッキが施されている。

【0022】

図1に示すように、端子金具20は、板状に形成された端子金具本体21と、この端子金具本体21の側縁から延出される延出片30とを備える。

【0023】

端子金具本体21は、電線10の周方向に沿って延びる細長い板状に形成され、絶縁被膜12の外側から巻き付くように圧着される一対のインシュレーションバレル22、22と、このインシュレーションバレル22から電線10における芯線11の延び方向に沿って延出される底板23と、この底板23の両側縁から側方(芯線11の延び方向と交差方向)に延出された一対のワイヤーバレル24、24(本発明の「バレル」に該当)と、底板23においてインシュレーションバレル22側とは逆側の端部に形成されて相手側端子等と接続される接続部25とを備える。

【0024】

一対のワイヤーバレル24、24は、電線10を圧着する前の状態において略矩形板状をなしている。このワイヤーバレル24、24と、底板23において一対のワイヤーバレル24、24の間に位置する領域とが、芯線11に圧着される圧着部26とされる。圧着部26における芯線11との対向面において、インシュレーションバレル22寄りの領域には、電線10の延び方向と交差方向に延びる複数の溝部27が、電線10の延び方向に沿って並列して形成されている。

【0025】

接続部25は、本実施形態においては金属板材に貫通孔が形成されたいわゆるLA端子とされているが、これに限られず、例えば雄タブを有する雄端子金具、筒状の接続部を有する雌端子金具等、必要に応じて任意の形状の端子金具とすることができる。

【0026】

底板23の両側縁のうち一方の側縁には、延出片30が設けられている。この延出片30は、底板23の側縁から延出される継手部31と、この継手部31に連なる第2バレル部32とを備える。

【0027】

継手部31は、底板23の両側縁のうち一方の側縁においてワイヤーバレル24と接続部25との中間位置から、接続部25側に向かって斜めに延出される折り返し部33を備える。そして、この折り返し部33の突出端からは、さらに連結部34が延出されている。連結部34は、折り返し部33の突出端から、電線10の延び方向に沿って接続部25側に延びる第1板部35と、この第1板部35から外側方向(底板23から離れる方向)に向かって延出される第2板部36とを備え、全体としてT字板状に形成されている。

【0028】

第2板部36の突出端には、第2バレル部32が形成されている。第2バレル部32は第1板部35とほぼ平行に延びる細長い板状に形成され、その長さ方向のほぼ中心位置で第2板部36の突出端に接続されている。第2バレル部32の長さは、一対のワイヤーバレル24、24の両端部間の長さよりもやや短くされている。また、第2バレル部32の幅は、各ワイヤーバレル24、24における電線10の延び方向に沿う方向の長さの約半分とされている。

【0029】

これらの連結部34および第2バレル部32は、折り返し部33を折り返すことにより、端子金具本体21における芯線11との対向面に重ね合わせられる。

【0030】

第2バレル部32の周縁部のうち一部には、角部を面取り加工することによりテーパ状の面取り部37が形成されている。より具体的には、端子金具本体21と重ね合わせられた状態で芯線11と対向する面(端子金具本体21と重ね合わせられる面とは逆側の面)において、連結部34と連結している辺以外の3辺に面取り部37が形成されている。言い換えれば、端子金具本体21と重ね合わせられた際に芯線11と対向する面において、インシュレーションバレル22側に位置する1辺、および芯線11の延び方向と平行方向を向く2辺に、面取り部37が形成されている。

【0031】

また、底板23の両側縁のうち、延出片30が設けられている側とは逆側の側縁には、ワイヤーバレル24と接続部25との中間位置に、外側方向に向かって突出する係止片38が設けられている。

【0032】

次に、以上のように形成された端子金具20を電線10に圧着して端子金具付き電線1を製造する工程について説明する。

【0033】

まず、延出片30の折り返し部33を、端子金具本体21において芯線11との対向面側に折り返し、第2バレル部32が圧着部26に、連結部34が底板23において圧着部26と接続部25との中間位置に、それぞれ重なり合うようにする。このときの第2バレル部32の位置は、この第2バレル部32において連結部34と接続している側の側縁部が、ワイヤーバレル24における接続部25側の側縁部にぴったり沿う位置とする。これにより第2バレル部32は、圧着部26における接続部25寄りの位置(芯線11の先端寄りの位置)であって、溝部27が形成されていない位置に配されることとなる。

【0034】

次に、係止片38を端子金具本体21における芯線11との対向面側に折り返し、前工程で折り返された連結部34の上面に沿わせるようにする。これにより、延出片30が底板23上に重ねられた状態で係止される。

【0035】

次に、一対のワイヤーバレル24、24およびこのワイヤーバレル24、24に重ねられた第2バレル部32と、一対のインシュレーションバレル22、22とを、端子金具本体21において電線10が配される面側に起こすように曲げ加工する(図2〜図5参照)。

【0036】

次に、電線10における端末部分の絶縁被膜12を剥がして芯線11の一部を露出させる。この電線10を、芯線11が露出した部分が圧着部26の上に位置し、芯線11が露出していない部分がインシュレーションバレル22の上に位置する状態に載置する。

【0037】

次いで、電線10を載置した端子金具20を、圧着装置40のアンビル41上に位置決めして、端子金具20の上方に配されたクリンパ42を下降させる(図6参照)。これにより、一対のワイヤーバレル24、24と第2バレル部32が芯線11に、インシュレーションバレル22が絶縁被膜12に巻き付くように湾曲され、圧着される。

【0038】

圧着後の端子金具付き電線を図7に示す。ここで、圧着部26には予め第2バレル部32が重ねられた状態とされているから、芯線11は圧着部26上の位置によりその圧縮率が異なった状態とされる(図8、図9参照)。すなわち、ワイヤーバレル24において接続部25寄りの位置では、芯線11はワイヤーバレル24および第2バレル部32により圧縮されているので、高圧縮な状態とされる(高圧縮部11Aとする)。一方、ワイヤーバレル24においてインシュレーションバレル22寄りの位置では、芯線11はワイヤーバレル24のみで圧縮され、低圧縮な状態とされる(低圧縮部11Bとする)。

【0039】

高圧縮部11Aにおける芯線11の圧縮率は、芯線11の表面の酸化皮膜を破壊して電気抵抗が小さく良好な電気的性能を確保するために31〜50%とすることが好ましく、40%とすることがより好ましい。また、低圧縮部11Bにおける芯線11の圧縮率は、芯線11の切れを防止して良好な電線(芯線)保持力を確保するために60〜90%であることが好ましく、70〜80%とすることがより好ましい。なお、本明細書中において「圧縮率」とは、下記式(1)により定義されるものである。

【0040】

圧縮率=圧着後の芯線の断面積/圧着前の芯線の断面積(%)…(1)

【0041】

このように、本実施形態の端子金具付き電線1は、芯線11と、この芯線11を被覆する絶縁被膜12とを備える電線10と、この電線10の端末に圧着される端子金具20とを備える。そして、端子金具20は、電線10の端末において絶縁被膜12から露出された芯線11が配置される底板23と、この底板23の両側部から芯線11の延び方向と交差する方向に延出されると共に、芯線11に巻き付くようにして芯線11を圧縮しながら芯線11に圧着される一対のワイヤ−バレル24、24とを備える端子金具本体21を備え、さらに、一対のワイヤーバレル24と、底板23において一対のワイヤーバレル24、24間に位置する領域とで構成される圧着部26における芯線11との対向面において芯線11の先端寄りの領域に重ねられる第2バレル部32と、この第2バレル部32と端子金具本体21とを繋ぐ継手部31とを備える。

【0042】

この端子金具20を電線10に圧着した際には、圧着部26において接続部25寄りの領域(芯線11の先端寄りの領域)では、圧着部26に第2バレル部32が重ねられているために、芯線11がより強い力で圧縮されることとなる。一方、圧着部26においてインシュレーションバレル22寄りの領域(芯線11の先端側とは逆側の領域)では、第2バレル部32が存在せず、圧着部26のみで芯線11の圧着を行うため、芯線11を圧縮する力は比較的弱くなる。

【0043】

このため、高圧縮とされている接続部25側(高圧縮部11A)では、芯線11のかしめ時に芯線11の表面に形成された酸化被膜がしっかりと破壊されて、芯線11同士および芯線11とワイヤーバレル24とが良好な導電状態とされる。一方、低圧縮とされているインシュレーションバレル22側(低圧縮部11B)では、素線切れを回避し、ワイヤーバレル24の芯線11に対する保持力を確保することができる。

これにより、良好な導電性の確保と電線(芯線)保持力の確保を両立することが可能となる。

【0044】

加えて、第2バレル部32は継手部31を介して底板23に接続され、端子金具20と一体化されている。このため、部品管理が容易となる。

【0045】

また、圧着部26において接続部25側の領域では、第2バレル部32が、圧着部26において、底板23と、一対のワイヤーバレル24、24において底板23寄りの領域とに亘って積層されている。これにより、この領域では、ワイヤーバレル24、24における各先端部の付き合わせ部分を除く領域の大部分が、端子金具本体21と第2バレル部32との二重構造とされている。このため、芯線11の圧縮が周方向において不均一となったり、端子金具本体21の壁部が部分的に塑性変形したりすることを回避し、芯線11を径方向において均質に圧縮することができる。

【0046】

一方、第2バレル部32の長さは一対のワイヤーバレル24、24の両端部間の長さよりも若干短く設定されているため、各ワイヤーバレル24、24の先端部には第2バレル部32が重ねられない。このため、各ワイヤーバレル24、24の先端部の付き合わせ部分を芯線11に対してしっかり食い込ませることができ、端子金具付き電線1の輸送時や使用時においてワイヤーバレル24、24の付き合わせ部分が開いてしまう等の不具合を回避できる。

【0047】

また、第2バレル部32において、端子金具本体21と重ね合わせた状態で芯線11と対向する面には、テーパ状の面取り部37が形成されている。このため、圧着時に第2バレル部32の角部が食い込むことによって芯線11に亀裂等の損傷が生じ、素線切れが生じることを回避することができる。

【0048】

<実施形態2>

次に、実施形態2を、図10〜図17を参照しつつ説明する。

本実施形態の端子金具付き電線50は、端子金具51の第2バレル部54が二重とされている点で実施形態1と異なる。

【0049】

本実施形態の端子付き電線50は、実施形態1と同様に電線10と、この電線10の端部から露出する芯線11に圧着される端子金具51とを備えるものである。電線10の構成は実施形態1と同様であるので、同一の符号を付して説明を省略する。

【0050】

本実施形態の端子金具51の平面図を図10に示す。端子金具51は、実施形態1と同様、板状に形成された端子金具本体21と、この端子金具本体21の側縁から延出される延出片52とを備える。端子金具本体21の構成は実施形態1と同様であるので、同一の符号を付して説明を省略する。

【0051】

延出片52は、底板23の両側縁のうち一方の側縁から延出される継手部53と、この継手部53に連なる第2バレル部54とを備える。

【0052】

継手部53は、底板23の両側縁のうち一方の側縁においてワイヤーバレル24と接続部25との中間位置から、接続部25側に向かって斜めに延出される折り返し部55を備える。そして、この折り返し部55の突出端からは、さらに連結部56が延出されている。連結部56は、折り返し部55の突出端から、電線10の延び方向に沿って接続部25側に延びる第1板部57と、この第1板部57から外側方向(底板23から離れる方向)に向かって延出される第2板部58とを備え、全体としてT字板状に形成されている。

【0053】

第2板部58の突出端には、第2バレル部54が形成されている。第2バレル部54は第1板部57とほぼ平行に延びる細長い板状に形成され、第2バレル部54の一方の端部からこの第2バレル部54の全長の約4分の1の寸法分だけ他方の端部側に寄った位置で第2板部58の突出端に接続されている。第2バレル部54の長さは、圧着部26における一対のワイヤーバレル24、24の両端部間の長さの2倍よりもやや短くされている。また、第2バレル部54の幅は、各ワイヤーバレル24、24における電線10の延び方向に沿う方向の長さの約半分とされている。

【0054】

この第2バレル部54は、その長さ方向の中央位置で、端子金具20における芯線11との対向面側とは逆側に向かって折り返されることによって二重に折り畳まれる。そして、このように折り畳まれた状態の第2バレル部54と連結部56とは、さらに、折り返し部55が折り返されることにより、端子金具本体21における芯線11との対向面に重ね合わせられる。

【0055】

第2バレル部54の周縁部のうち一部には、角部を面取り加工することによりテーパ状の面取り部59が形成されている。より具体的には、二重に折り畳まれて端子金具本体21と重ね合わせられた際に芯線11と対向する面(端子金具本体21と重ね合わせられる面とは逆側の面)において、インシュレーションバレル22側に位置する1辺、および第2バレル部54の折り返し位置とは逆側の1辺に、面取り部59が形成されている。

【0056】

次に、以上のように形成された端子金具51を電線10に圧着して端子金具付き電線50を製造する工程について説明する。

【0057】

まず、第2バレル部54を、その長さ方向の中央位置で、端子金具20における芯線11との対向面側とは逆側に向かって折り返す。

【0058】

次に、延出片52の折り返し部55を、端子金具本体21において芯線11との対向面側に折り返し、第2バレル部54が圧着部26に、連結部56が底板23において圧着部26と接続部25との中間位置に、それぞれ重なり合うようにする。これにより、第2バレル部54は、二重に折り返された状態で圧着部26に重ね合わせられる。このときの第2バレル部54の位置は、ワイヤーバレル24の両側部のうち接続部25側の側縁部にぴったり沿う位置とする。これにより第2バレル部54は、ワイヤーバレル24の幅方向(端子金具20の軸方向)における接続部25寄りの位置であって、溝部27が形成されていない位置に配されることとなる。

【0059】

次に、係止片38を底板23における芯線11との対向面側に折り返し、前工程で折り返された連結部34の上面に沿わせるようにする。これにより、延出片30が底板23上に重ねられた状態で係止される。

【0060】

次に、一対のワイヤーバレル24、24およびこのワイヤーバレル24、24に重ねられた第2バレル部54と、一対のインシュレーションバレル22、22とを、端子金具本体21において電線10が配される面側に起こすように曲げ加工する(図11〜図14参照)。

【0061】

次に、電線10における端末部分の絶縁被膜12を剥がして芯線11の一部を露出させる。この電線10を、芯線11が露出した部分が圧着部26の上に位置し、芯線11が露出していない部分がインシュレーションバレル22の上に位置する状態に載置する。

【0062】

次いで、電線10を載置した端子金具51を、圧着装置のアンビル41上に位置決めして、端子金具51の上方に配されたクリンパ42を下降させる。これにより、一対のワイヤーバレル24、24と第2バレル部54が芯線11に、インシュレーションバレル22が絶縁被膜12に巻き付くように湾曲され、圧着される。

【0063】

圧着後の端子金具付き電線を図15に示す。ここで、圧着部26には予め第2バレル部54が重ねられた状態とされているから、芯線11は圧着部26上の位置によりその圧縮率が異なった状態とされる(図16、図17参照)。すなわち、ワイヤーバレル24において接続部25寄りの位置では、芯線11はワイヤーバレル24および第2バレル部54により圧縮されているので、高圧縮な状態とされる(高圧縮部11Aとする)。一方、ワイヤーバレル24においてインシュレーションバレル22寄りの位置では、芯線11はワイヤーバレル24のみで圧縮され、低圧縮な状態とされる(低圧縮部11Bとする)。

【0064】

高圧縮部11Aにおける芯線11の圧縮率は、芯線11の表面の酸化皮膜を破壊して電気抵抗が小さく良好な電気的性能を確保するために31〜50%とすることが好ましく、40%とすることがより好ましい。また、低圧縮部11Bにおける芯線11の圧縮率は、芯線11の切れを防止して良好な電線(芯線)保持力を確保するために60〜90%であることが好ましく、70〜80%とすることがより好ましい。

【0065】

このように、本実施形態においても、端子金具51を電線10に圧着した際には、圧着部26において接続部25寄りの領域(芯線11の先端寄りの領域)では、圧着部26に第2バレル部54が重ねられているために、芯線11がより強い力で圧縮されることとなる。一方、圧着部26においてインシュレーションバレル22寄りの領域(芯線11の先端側とは逆側の領域)では、第2バレル部54が存在せず、圧着部26のみで芯線11の圧着を行うため、芯線11を圧縮する力は比較的弱くなる。

【0066】

このため、高圧縮とされている接続部25側(高圧縮部11A)では、芯線11のかしめ時に芯線11の表面に形成された酸化被膜がしっかりと破壊されて、芯線11同士および芯線11とワイヤーバレル24とが良好な導電状態とされる。一方、低圧縮とされているインシュレーションバレル22側(低圧縮部11B)では、素線切れを回避し、ワイヤーバレル24の芯線11に対する保持力を確保することができる。

これにより、良好な導電性の確保と電線(芯線)保持力の確保を両立することが可能となる。

【0067】

特に、小〜中電流用の、板厚の薄い端子金具の場合に、本実施形態のように、第2バレル部54を二重にすることにより、充分な厚みを持たせ、芯線11を充分に高圧縮状態とすることができるので、好ましい。

【0068】

加えて、第2バレル部54は継手部53を介して底板23に接続され、端子金具20と一体化されている。このため、部品管理が容易となる。

【0069】

また、圧着部26において接続部25側の領域では、第2バレル部54が、圧着部26において、底板23と、一対のワイヤーバレル24、24において底板23寄りの領域とに亘って積層されている。これにより、この領域では、ワイヤーバレル24、24における各先端部の付き合わせ部分を除く領域の大部分が、端子金具本体21と第2バレル部54との二重構造とされている。このため、芯線11の圧縮が周方向において不均一となったり、端子金具本体21の壁部が部分的に塑性変形したりすることを回避し、芯線11を径方向において均質に圧縮することができる。

【0070】

一方、第2バレル部54の長さは一対のワイヤーバレル24、24の両端部間の長さよりも若干短く設定されているため、各ワイヤーバレル24、24の先端部には第2バレル部54が重ねられない。このため、各ワイヤーバレル24、24の先端部の付き合わせ部分を芯線11に対してしっかり食い込ませることができ、端子金具付き電線1の輸送時や使用時においてワイヤーバレル24、24の付き合わせ部分が開いてしまう等の不具合を回避できる。

【0071】

また、第2バレル部54において、端子金具本体21に対して折り重ねられた状態で芯線11と対向する面には、面取り部59が形成されている。このため、圧着時に第2バレル部54の角部が食い込むことによって芯線11に亀裂等の損傷が生じ、素線切れが生じることを回避することができる。

【0072】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態において、第2バレル部32、54の幅は、圧着部26の幅(各ワイヤーバレル24、24における電線10の延び方向に沿う方向の長さ)の約半分とされている。が、第2バレル部の幅は上記実施形態の限りではなく、バレルにおける芯線の延び方向の幅よりも小さくされ、圧着部において接続部寄り(芯線の先端寄り)の一部領域に重ねられるようになっていればよい。

【0073】

(2)上記実施形態では、面取り部37、59はテーパ状とされていたが、面取り部の形状は上記実施形態の限りではなく、例えばR形状とされていてもよい。

【0074】

(3)端子金具の電線への圧着工程において、端子金具を圧着装置にセットする前に、第2バレル部が端子金具に対して動かないように仮留めを施してもよい。仮止めは、レーザーを用いたピンポイント溶接、ロウ付け、接着等により行うことができる。

【0075】

(4)上記実施形態では、第2バレル部32、54の長さが一対のワイヤーバレル24、24の両端部間の長さよりも若干短く設定されていたが、第2バレル部の長さが一対のワイヤーバレルの両端部間の長さに等しくされ、第2バレル部が圧着部の幅方向全体にわたって積層されていても構わない。

【符号の説明】

【0076】

1、50…端子付き電線

10…電線

11…芯線

12…絶縁被膜

20、51…端子金具

21…端子金具本体

23…底板

24…ワイヤーバレル(バレル)

26…圧着部

31、53…継手部

32、54…第2バレル部

【特許請求の範囲】

【請求項1】

芯線と、この芯線を被覆する絶縁被膜とを備える電線の端末に圧着される端子金具であって、

前記電線の端末において前記絶縁被膜から露出された前記芯線が配置される底板と、前記底板の両側部から前記芯線の延び方向と交差する方向に延出されると共に、前記芯線に巻き付くようにして前記芯線を圧縮しながら圧着される一対のバレルとを備える端子金具本体と、

前記一対のバレルと、前記底板において前記一対のバレル間に位置する領域とで構成される圧着部における前記芯線との対向面において前記芯線の先端寄りの領域に重ねられる第2バレル部と、

前記第2バレル部と前記端子金具本体とを繋ぐ継手部とを備える端子金具。

【請求項2】

前記第2バレル部が、前記圧着部において、少なくとも前記底板と、前記一対のバレルにおいて前記底板寄りの領域とに亘って積層されるものである、請求項1に記載の端子金具。

【請求項3】

芯線と、この芯線を被覆する絶縁被膜とを備える電線と、前記電線の端末に圧着される請求項1または請求項2に記載の端子金具とを備えた端子付き電線。

【請求項4】

前記芯線がアルミニウム又はアルミニウム合金からなる請求項3に記載の端子付き電線。

【請求項1】

芯線と、この芯線を被覆する絶縁被膜とを備える電線の端末に圧着される端子金具であって、

前記電線の端末において前記絶縁被膜から露出された前記芯線が配置される底板と、前記底板の両側部から前記芯線の延び方向と交差する方向に延出されると共に、前記芯線に巻き付くようにして前記芯線を圧縮しながら圧着される一対のバレルとを備える端子金具本体と、

前記一対のバレルと、前記底板において前記一対のバレル間に位置する領域とで構成される圧着部における前記芯線との対向面において前記芯線の先端寄りの領域に重ねられる第2バレル部と、

前記第2バレル部と前記端子金具本体とを繋ぐ継手部とを備える端子金具。

【請求項2】

前記第2バレル部が、前記圧着部において、少なくとも前記底板と、前記一対のバレルにおいて前記底板寄りの領域とに亘って積層されるものである、請求項1に記載の端子金具。

【請求項3】

芯線と、この芯線を被覆する絶縁被膜とを備える電線と、前記電線の端末に圧着される請求項1または請求項2に記載の端子金具とを備えた端子付き電線。

【請求項4】

前記芯線がアルミニウム又はアルミニウム合金からなる請求項3に記載の端子付き電線。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−114908(P2013−114908A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260155(P2011−260155)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]