竹材の曲がり矯正方法及びその装置

【課題】 生産性に優れ、圧潰れがなく、安価な製品を容易に得られる、竹材の曲がり矯正方法及びその装置を提供する。

【解決手段】元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによってその竹材の曲がりを矯正するにあたって、竹材1を支持する1対の支持ロール2、3と、前記竹材1に対し直角方向の集中荷重を加える押し込みロール4を前記2支持ロール2、3間に配置し、いずれのロールも鼓状に形成し、且つ少なくとも1個のロールを回転駆動させると、前記竹材1がその軸の周りに回転しながら前記2支持ロール2、3の一方から他方に向って通過するよう、前記各ロールの軸を前記竹材1の通過方向に対して傾斜させている。

【解決手段】元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによってその竹材の曲がりを矯正するにあたって、竹材1を支持する1対の支持ロール2、3と、前記竹材1に対し直角方向の集中荷重を加える押し込みロール4を前記2支持ロール2、3間に配置し、いずれのロールも鼓状に形成し、且つ少なくとも1個のロールを回転駆動させると、前記竹材1がその軸の周りに回転しながら前記2支持ロール2、3の一方から他方に向って通過するよう、前記各ロールの軸を前記竹材1の通過方向に対して傾斜させている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生産性に優れ、且つ圧潰割れのない竹材の曲がり矯正方法及びその装置に関する。

【背景技術】

【0002】

森林資源の保全とそれから得られるバイオマスの有効活用は、二酸化炭素の吸収・低減、その発生場所の周辺地域の振興と利便性向上の一助にもなり、周辺地域に止まらず、地球規模の環境保全、資源保全の上から極めて望ましいことである。

【0003】

しかしながら、バイオマスのうち、竹は稲科植物に属し、一般の樹木に比較して繁殖力が旺盛で、4〜5年で成竹となり、10年間で2倍以上に拡がり、近年それに対する需要が減少しているため、荒れるままに放置された竹林域が増大し、他の樹林や畑を侵食さえしていると言う問題点がある。従って、それの計画的な伐採利用は、上記効果に加えて、地域の雇用確保、活性化、過疎化の抑制を、長期にわたって図る一助にもなり得る。

【0004】

竹材の用途は、一般的に日本建築の装飾用や造園用、垣根、遮断機等があるが、伐採された竹材は節の部分で鈍角に屈曲していることが多く、そのまま使用すると特に装飾用や垣根等は、並べた時に隙間が生じ商品価値が低下するため、その曲りを矯正する必要がある。その竹材の曲がりの矯正には、従来図4に示すような「かんてき」という、木製の梃子治具Leを用いる手動工法が存在する。これは、一本の竹材1の、ここと思われる箇所を、バーナー等で局所的に焦げ目が付かない程度に加熱し、前記梃子治具Leと大腿Tとによって支持し、梃子治具Leの他の一点に集中荷重を加え、曲がり部分を逆曲げすることによって全体の姿を真直に見えるように矯正する方法である。

【0005】

この方法は熟練者によれば、長さ4m、直径30〜50mm程度の細い竹材の場合、1本あたりの修正個所は3〜10箇所程度であり、1時間に10〜15本程度の曲がり矯正処理が可能である。1日8時間作業した場合、80〜120本程度矯正処理される計算になるが、実際は、この作業は力を必要とし重労働であるため、継続的に行うのは熟練者であっても困難であり、平均すると80本程度となる。仮に非熟練者が作業した場合、まず真直にするのは困難である。なぜならば、熟練者は、これまでの長い経験により、竹材の曲がり具合、竹材の堅さ、節間の長さ(節と節の間の長さ)、竹材の重量、等々の要素から加熱具合、曲げ具合を瞬時に判断し、作業を行うからである。

このように矯正作業は、経験と勘が必要なうえ重労働であるため、後継者がなかなか育たず、高齢化が進んで作業能率も低下している。

また、人力のみに頼っているため、直径100mm以上の太い竹には適用できないという問題点がある。

【0006】

このような理由から、これまでにも、この矯正作業を自動化する試みがなされ、機械が開発された経緯がある。その機械が特許文献1に記載の竹材矯正装置である。

【0007】

この竹材矯正装置は、対となるローラが多数配置されており、前記ローラの間を竹材がローラの回転により前方に送られる。このとき前記竹材は非回転のまま上下方向、左右方向に曲げられ矯正されるものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭53−75310

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の発明は、多数のローラ間を竹材が非回転のまま上下方向及び左右方向に曲げられ矯正されるため、装置が非常に大掛かりであり長尺となるばかりではなく、上下方向から左右方向に移動する際に捻じれが生じ、竹材が割れる欠点がある。

【0010】

本発明は、竹材に対しローラを斜めに(角度を持たせて)配置させ回転することにより、竹材に前進運動と回転が与えられる。そのため僅か1mほどの支持ロール間で、竹材の全ての点において圧縮・引張の作用が働き効率よく矯正が行われる。また、装置の大きさが、これまでの装置の1/10程度で非常にコンパクトであり、設備費も経済的であることが期待される。

【0011】

(本発明の目的)

以上のことから、本発明の目的は、従来の欠点を除いた、生産性に優れ、且つ圧潰割れがなく、安価な装置で且つ、良質で安価な製品が容易に得られる、竹材の曲がり矯正方法及びその装置を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために本発明が講じた手段は次の通りである。

本発明は、元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによってその竹材の曲がりを矯正する、竹材の曲がり矯正方法であって、

軸回転しながら2支点間をその一方から他方に向って通過する竹材に対して、その2支点間の定位置で、竹材軸に垂直な方向の集中荷重を加えることを特徴とする、竹材の曲がり矯正方法である。

【0013】

本発明は、元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによってその竹材の曲がりを矯正する、竹材の曲がり矯正装置であって、

竹材を支持する2個の支持ロールと、竹材軸に対し垂直方向の集中荷重を加える押し込みロールを前記支持ロール間に配置し、いずれのロールも鼓状に形成するとともに、いずれのロール軸も前記竹材の通過方向に対して傾斜させ、且つ少なくとも1個のロールを回転駆動させることを特徴とする、竹材の曲がり矯正装置である。

【0014】

請求項3の発明は、請求項2の発明の構成に加えて、前記3個のロールのうち、少なくとも押し込みロールの押圧面にゴムライニングを施している。

【0015】

前記2個の支持ロールの近傍に、竹材を加熱するための加熱装置を備えていることを特徴とする、請求項2に記載の竹材の曲がり矯正装置である。

【0016】

前記2個の支持ロール間に、竹材を冷却するための冷却装置を備えていることを特徴とする、請求項2に記載の竹材の曲がり矯正装置である。

【発明の効果】

【0017】

請求項1又は2の発明によれば、竹材は2個の支持ロール(支点)と1個の押し込みロール(着力点)による3点曲げの状態でその軸方向に進みながら回転し、それによって竹材の各点(注目点)は、どの方向の断面でも曲率が図2に示すように、その回転によって+から−、−から+と大きく変化するため、正逆曲げを繰返し受けることになり、それによってその竹材は徐々にその曲がりぐせをどの方向も矯正され、最終的には真っ直ぐになって出て行く。従って、例えばロール径を100mm、傾斜角25〜30°とすれば、ロール回転50rpmで6〜7m/minの速度での曲がり矯正が容易に可能となる。竹材の平均長を4mとすれば1時間当たり40〜50本の曲がり矯正が可能となり、従来の手動工法の約5倍の処理能力を持つことになり、他の材料にも太刀打ち可能になる。

【0018】

請求項3の発明によれば、請求項2の効果に加えて、集中荷重が加わると例えばmm単位で面が沈み込み、竹材に加わる面圧が低下し、その圧潰割れが防止される。

【図面の簡単な説明】

【0019】

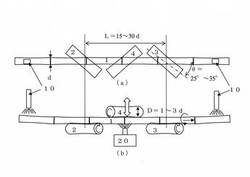

【図1】本発明に係わる竹材の曲がり矯正方法及びその装置を示す、(a)は平面図、(b)は正面図である。

【図2】2支持ロール間をその一方から他方へ向って移動する竹材の任意の点(注目点)の位置と任意方向の曲率との関係を示すグラフである。

【図3】竹材の振れ現象を示す原理図である。

【図4】従来例を示す斜視図である。

【発明を実施するための形態】

【0020】

本発明に関わる竹材の曲がり矯正方法及びその装置について先ず図1(a,b)により説明する。1は竹材、2,3はそれぞれその竹材1を(図では下から)支持する2個の鼓状支持ロール、4は1個の鼓状の押し込みロールであって、前記支持ロール2,3間に配置してあって、後述のように、一方の支持ロール2から他方の支持ロール3に向って(図では左から右へ)前記竹材1を通過させながら、(図では上から下へ)押し込み、その竹材1に対して押し込む方向に(図では下方向に)凸に湾曲するよう集中荷重を加えるものである。

【0021】

さらに前記支持ロール2,3は、少なくともいずれか一方が回転すると、前記竹材1がその一方から他方に向って移動しながらその軸の周りに回転するよう、その移動方向に対していずれも同じ角度θ傾斜させてある。それに対して、前記押し込みロール4はその支持ロール2,3と同じ角度θ、逆向きに傾斜させてある。なお、竹材1に捻りが生じないようにするためには、前記支持ロール2,3のいずれかを回転させる代わりに、前記押し込みロール4を回転させるのが好ましい。

【0022】

ロール寸法について説明すると、竹材1はその軸方向の曲げには強いが、中空であるため押し込みロール4によって押圧されると扁平になって、周方向に弱いその内面が引っ張られ、圧潰割れを起こすという欠点があり、押し込み荷重(特に面圧)の低減を図る必要がある。そのためには、(1)曲げスパン(支持ロール2,3間距離L)を大きく取って押込み荷重を小さくする。(2)竹材1と接する押し込みロール4の面を竹材1の外形に沿った形状・寸法にすると共に、その表面を柔らかい材質にする(例えば上述のようにゴムライニングを施す)ことによって、押し込みロール4との接触面積を大きくし、面圧を小さくする必要がある。

【0023】

すなわち、(1)の押し込み荷重の低減については、次の式に示すように、同一曲げモーメントMnに対して押し込み荷重Pは

P=4・Mn/L (式1)

と支持ロール2,3の支持ロール間隔Lに反比例するため、その間隔Lはなるべく大きいほうがよい。しかし支持ロール間隔を大きくすると、曲がり矯正が十分行われない端部が長くなるので、適正な長さにすることが必要で、竹材1の径dの10〜30倍程度の大きさにする。

【0024】

また、(2)の前記押し込みロール4との接触面積を大きくし、面圧を小さくすることは、上述のように既に押し込みロール4を鼓状に形成することによってかなりの程度達成されているが、さらに集中荷重が加わるとmm単位で面が沈み込むようロール4の表面にゴムライニングを施すことによって対応する。

そのうえ、前記竹材1を押し込みロール4の表面と2点で接触せず包み込むよう、その鼓の曲率半径Rをある程度大きくする。すなわち、

D・(d/D+cosθ)2/(2(d/D+1)sin2θ) (式2)

より大きく設定する。また、そのロール4の長さWを、竹材1(正確にはその接触点)がロール4の両端からはみ出ないように

2Rtanθ(1−√(1−(D+d/cosθ)/(Rtan2θ)) (式3)

よりも大きく略等しくする。

但し、D:ロール径、d:竹材径、θ:ロール傾斜角

なお、押し込みロール4は細すぎると竹材との間のすべりが問題となり、太すぎるとロール間隔が大きくなり曲がり矯正が十分行われない端部が長くなるので適切な大きさが必要で、中央径を太い竹材径と同程度か又は細い竹材径の3倍程度とする。ロール軸の傾斜角θは大きすぎると竹材が装置を通過する間の回転数が小さくなって曲がり矯正効果が十分行われず、小さすぎると逆に回転数が大きくなって材料の圧潰割れに繋がるので、25〜35°に設定することが好ましい。また、押し込みロール4の押し込み量Δhは、竹材1が真直の場合に支持ロール2,3上に載せて押し込みロール4が接する位置からさらに押し込む深さであり、曲がり矯正効果の発揮と竹材の圧潰割れ回避の観点から、曲げ歪を1%〜3%になるように設定することが望ましい。曲げ歪をε(%)とすれば、

Δh=ε・L2/(400・d) (式4)

となる。

【0025】

以上の構成によって、前記竹材1は支持ロール2,3間を進む間に15〜25回転し、それを曲がった状態で回転させると、竹材1のどの点(注目点)も断面の全方向に曲げと曲げ戻しとを3回以上受けることになって、曲がり矯正効果を十分に発揮できる。しかし図3に示すように、竹材1は支持ロール2,3外で跳ね上がるため、竹材1に初期曲がりがあれば、竹材進行の入口側で1回転する間に破線のように振れる。この振れは竹材1の回転数が低ければ低振動のため問題はないが、回転数が高ければ高振動の揺れとなり、その振幅が共振現象によって拡大する(いわゆる暴れが起こる)おそれがある。従って共振現象による振れ拡大を抑止するために(竹材1の回転数が150rpm以下になるよう)ロール回転数を50rpm程度にとどめることが望ましい。

【0026】

この装置の運転について説明すると、(式1)に基づき、圧潰割れを起こさないよう、まず竹材1の径dに応じて両支持ロール2,3の間隔Lを設定する。次に竹材1の矯正効果を高めるためと、圧潰割れを防ぐために、予め竹材1を約100℃に加熱しておく(この加熱は本発明とは関係なく別の装置で行う)。この作業は、竹材中のリグニンのガラス転移点(60〜80℃)以上に加熱することにより竹材を軟化させるためである。その加熱した竹材1の先端を下流側の支持ロール3上に置き、竹材1を両支持ロール2,3で支持した状態で押込みロール4を下げて行く。その押込みロール4による竹材1の押し込みが始まったらそれの回転駆動を開始すると共に、竹材1の径dに応じてさらに前述の位置Δhまで押し込む。それに伴って竹材1はその軸方向の前進及び回転を開始すると共に、押し込みロール4によって曲がりの矯正が開始される。この開始と同時に予め加熱した温度を低下させないために、加熱装置10により熱風を竹材1に吹きかける。その状態は、その竹材1の後端が前記支持ロール2から外れる直前(例えば1〜2回転後に外れる)に進むまで続ける。竹材1の後端が前記支持ロール2から外れる直前に進んだら、一旦前記支持ロール2,3及び押込みロール4、加熱装置10を停止させる。次に、前記支持ロール2,3間の下部に配置された冷却装置20のスイッチを入れ、直接冷水を竹材1に吹きかける。そして、その常態で前記支持ロール2,3及び押込みロール4をこれまでとは逆回転させ、竹材1の先端が前記支持ロール3から外れる直前に進んだら、前記押込みロール4を後退させ、前記竹材1の進行、回転及び曲がりの矯正を停止させる。それによって、その竹材1は格別大きな振れ(跳ね返り)もなく、安全に回転しながら支持ロール2,3の間を通過し、且つその間で前記冷却装置20により急激に冷却されるため、竹材中のリグニンがガラス転移点以下になり硬くなるので、その曲がりが矯正され、真っ直ぐになる。

【0027】

作用について図2によって説明すると、竹材1は、上述のように2個の支持ロール2,3と1個の押し込みロール4による3点曲げ状態でその軸方向に進みながら回転するが、それによって各点(注目点)の任意方向の曲率が、図のように軸方向位置の進行によって+から−、−から+と大きく変化し、正逆曲げを繰返し受けることになると共に、その曲率の振幅は、上流側の支持ロール2から押し込みロール4までは次第に増大し、極大値を経た後、下流側の支持ロール3に向かって次第に低下して行く。それによってその竹材1は徐々にその曲がりを矯正され、最終的には真っ直ぐになって行く。

【符号の説明】

【0028】

1 竹材

2 支持ロール

3 支持ロール

4 押し込みロール

10 加熱装置

20 冷却装置

D ロール径

d 竹材の径

L 2支持ロールの間隔

Mn 曲げモーメント

P 押し込み荷重

R 鼓の曲率半径

Δh 押し込み量

θ 傾斜角度

【技術分野】

【0001】

本発明は、生産性に優れ、且つ圧潰割れのない竹材の曲がり矯正方法及びその装置に関する。

【背景技術】

【0002】

森林資源の保全とそれから得られるバイオマスの有効活用は、二酸化炭素の吸収・低減、その発生場所の周辺地域の振興と利便性向上の一助にもなり、周辺地域に止まらず、地球規模の環境保全、資源保全の上から極めて望ましいことである。

【0003】

しかしながら、バイオマスのうち、竹は稲科植物に属し、一般の樹木に比較して繁殖力が旺盛で、4〜5年で成竹となり、10年間で2倍以上に拡がり、近年それに対する需要が減少しているため、荒れるままに放置された竹林域が増大し、他の樹林や畑を侵食さえしていると言う問題点がある。従って、それの計画的な伐採利用は、上記効果に加えて、地域の雇用確保、活性化、過疎化の抑制を、長期にわたって図る一助にもなり得る。

【0004】

竹材の用途は、一般的に日本建築の装飾用や造園用、垣根、遮断機等があるが、伐採された竹材は節の部分で鈍角に屈曲していることが多く、そのまま使用すると特に装飾用や垣根等は、並べた時に隙間が生じ商品価値が低下するため、その曲りを矯正する必要がある。その竹材の曲がりの矯正には、従来図4に示すような「かんてき」という、木製の梃子治具Leを用いる手動工法が存在する。これは、一本の竹材1の、ここと思われる箇所を、バーナー等で局所的に焦げ目が付かない程度に加熱し、前記梃子治具Leと大腿Tとによって支持し、梃子治具Leの他の一点に集中荷重を加え、曲がり部分を逆曲げすることによって全体の姿を真直に見えるように矯正する方法である。

【0005】

この方法は熟練者によれば、長さ4m、直径30〜50mm程度の細い竹材の場合、1本あたりの修正個所は3〜10箇所程度であり、1時間に10〜15本程度の曲がり矯正処理が可能である。1日8時間作業した場合、80〜120本程度矯正処理される計算になるが、実際は、この作業は力を必要とし重労働であるため、継続的に行うのは熟練者であっても困難であり、平均すると80本程度となる。仮に非熟練者が作業した場合、まず真直にするのは困難である。なぜならば、熟練者は、これまでの長い経験により、竹材の曲がり具合、竹材の堅さ、節間の長さ(節と節の間の長さ)、竹材の重量、等々の要素から加熱具合、曲げ具合を瞬時に判断し、作業を行うからである。

このように矯正作業は、経験と勘が必要なうえ重労働であるため、後継者がなかなか育たず、高齢化が進んで作業能率も低下している。

また、人力のみに頼っているため、直径100mm以上の太い竹には適用できないという問題点がある。

【0006】

このような理由から、これまでにも、この矯正作業を自動化する試みがなされ、機械が開発された経緯がある。その機械が特許文献1に記載の竹材矯正装置である。

【0007】

この竹材矯正装置は、対となるローラが多数配置されており、前記ローラの間を竹材がローラの回転により前方に送られる。このとき前記竹材は非回転のまま上下方向、左右方向に曲げられ矯正されるものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭53−75310

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の発明は、多数のローラ間を竹材が非回転のまま上下方向及び左右方向に曲げられ矯正されるため、装置が非常に大掛かりであり長尺となるばかりではなく、上下方向から左右方向に移動する際に捻じれが生じ、竹材が割れる欠点がある。

【0010】

本発明は、竹材に対しローラを斜めに(角度を持たせて)配置させ回転することにより、竹材に前進運動と回転が与えられる。そのため僅か1mほどの支持ロール間で、竹材の全ての点において圧縮・引張の作用が働き効率よく矯正が行われる。また、装置の大きさが、これまでの装置の1/10程度で非常にコンパクトであり、設備費も経済的であることが期待される。

【0011】

(本発明の目的)

以上のことから、本発明の目的は、従来の欠点を除いた、生産性に優れ、且つ圧潰割れがなく、安価な装置で且つ、良質で安価な製品が容易に得られる、竹材の曲がり矯正方法及びその装置を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために本発明が講じた手段は次の通りである。

本発明は、元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによってその竹材の曲がりを矯正する、竹材の曲がり矯正方法であって、

軸回転しながら2支点間をその一方から他方に向って通過する竹材に対して、その2支点間の定位置で、竹材軸に垂直な方向の集中荷重を加えることを特徴とする、竹材の曲がり矯正方法である。

【0013】

本発明は、元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによってその竹材の曲がりを矯正する、竹材の曲がり矯正装置であって、

竹材を支持する2個の支持ロールと、竹材軸に対し垂直方向の集中荷重を加える押し込みロールを前記支持ロール間に配置し、いずれのロールも鼓状に形成するとともに、いずれのロール軸も前記竹材の通過方向に対して傾斜させ、且つ少なくとも1個のロールを回転駆動させることを特徴とする、竹材の曲がり矯正装置である。

【0014】

請求項3の発明は、請求項2の発明の構成に加えて、前記3個のロールのうち、少なくとも押し込みロールの押圧面にゴムライニングを施している。

【0015】

前記2個の支持ロールの近傍に、竹材を加熱するための加熱装置を備えていることを特徴とする、請求項2に記載の竹材の曲がり矯正装置である。

【0016】

前記2個の支持ロール間に、竹材を冷却するための冷却装置を備えていることを特徴とする、請求項2に記載の竹材の曲がり矯正装置である。

【発明の効果】

【0017】

請求項1又は2の発明によれば、竹材は2個の支持ロール(支点)と1個の押し込みロール(着力点)による3点曲げの状態でその軸方向に進みながら回転し、それによって竹材の各点(注目点)は、どの方向の断面でも曲率が図2に示すように、その回転によって+から−、−から+と大きく変化するため、正逆曲げを繰返し受けることになり、それによってその竹材は徐々にその曲がりぐせをどの方向も矯正され、最終的には真っ直ぐになって出て行く。従って、例えばロール径を100mm、傾斜角25〜30°とすれば、ロール回転50rpmで6〜7m/minの速度での曲がり矯正が容易に可能となる。竹材の平均長を4mとすれば1時間当たり40〜50本の曲がり矯正が可能となり、従来の手動工法の約5倍の処理能力を持つことになり、他の材料にも太刀打ち可能になる。

【0018】

請求項3の発明によれば、請求項2の効果に加えて、集中荷重が加わると例えばmm単位で面が沈み込み、竹材に加わる面圧が低下し、その圧潰割れが防止される。

【図面の簡単な説明】

【0019】

【図1】本発明に係わる竹材の曲がり矯正方法及びその装置を示す、(a)は平面図、(b)は正面図である。

【図2】2支持ロール間をその一方から他方へ向って移動する竹材の任意の点(注目点)の位置と任意方向の曲率との関係を示すグラフである。

【図3】竹材の振れ現象を示す原理図である。

【図4】従来例を示す斜視図である。

【発明を実施するための形態】

【0020】

本発明に関わる竹材の曲がり矯正方法及びその装置について先ず図1(a,b)により説明する。1は竹材、2,3はそれぞれその竹材1を(図では下から)支持する2個の鼓状支持ロール、4は1個の鼓状の押し込みロールであって、前記支持ロール2,3間に配置してあって、後述のように、一方の支持ロール2から他方の支持ロール3に向って(図では左から右へ)前記竹材1を通過させながら、(図では上から下へ)押し込み、その竹材1に対して押し込む方向に(図では下方向に)凸に湾曲するよう集中荷重を加えるものである。

【0021】

さらに前記支持ロール2,3は、少なくともいずれか一方が回転すると、前記竹材1がその一方から他方に向って移動しながらその軸の周りに回転するよう、その移動方向に対していずれも同じ角度θ傾斜させてある。それに対して、前記押し込みロール4はその支持ロール2,3と同じ角度θ、逆向きに傾斜させてある。なお、竹材1に捻りが生じないようにするためには、前記支持ロール2,3のいずれかを回転させる代わりに、前記押し込みロール4を回転させるのが好ましい。

【0022】

ロール寸法について説明すると、竹材1はその軸方向の曲げには強いが、中空であるため押し込みロール4によって押圧されると扁平になって、周方向に弱いその内面が引っ張られ、圧潰割れを起こすという欠点があり、押し込み荷重(特に面圧)の低減を図る必要がある。そのためには、(1)曲げスパン(支持ロール2,3間距離L)を大きく取って押込み荷重を小さくする。(2)竹材1と接する押し込みロール4の面を竹材1の外形に沿った形状・寸法にすると共に、その表面を柔らかい材質にする(例えば上述のようにゴムライニングを施す)ことによって、押し込みロール4との接触面積を大きくし、面圧を小さくする必要がある。

【0023】

すなわち、(1)の押し込み荷重の低減については、次の式に示すように、同一曲げモーメントMnに対して押し込み荷重Pは

P=4・Mn/L (式1)

と支持ロール2,3の支持ロール間隔Lに反比例するため、その間隔Lはなるべく大きいほうがよい。しかし支持ロール間隔を大きくすると、曲がり矯正が十分行われない端部が長くなるので、適正な長さにすることが必要で、竹材1の径dの10〜30倍程度の大きさにする。

【0024】

また、(2)の前記押し込みロール4との接触面積を大きくし、面圧を小さくすることは、上述のように既に押し込みロール4を鼓状に形成することによってかなりの程度達成されているが、さらに集中荷重が加わるとmm単位で面が沈み込むようロール4の表面にゴムライニングを施すことによって対応する。

そのうえ、前記竹材1を押し込みロール4の表面と2点で接触せず包み込むよう、その鼓の曲率半径Rをある程度大きくする。すなわち、

D・(d/D+cosθ)2/(2(d/D+1)sin2θ) (式2)

より大きく設定する。また、そのロール4の長さWを、竹材1(正確にはその接触点)がロール4の両端からはみ出ないように

2Rtanθ(1−√(1−(D+d/cosθ)/(Rtan2θ)) (式3)

よりも大きく略等しくする。

但し、D:ロール径、d:竹材径、θ:ロール傾斜角

なお、押し込みロール4は細すぎると竹材との間のすべりが問題となり、太すぎるとロール間隔が大きくなり曲がり矯正が十分行われない端部が長くなるので適切な大きさが必要で、中央径を太い竹材径と同程度か又は細い竹材径の3倍程度とする。ロール軸の傾斜角θは大きすぎると竹材が装置を通過する間の回転数が小さくなって曲がり矯正効果が十分行われず、小さすぎると逆に回転数が大きくなって材料の圧潰割れに繋がるので、25〜35°に設定することが好ましい。また、押し込みロール4の押し込み量Δhは、竹材1が真直の場合に支持ロール2,3上に載せて押し込みロール4が接する位置からさらに押し込む深さであり、曲がり矯正効果の発揮と竹材の圧潰割れ回避の観点から、曲げ歪を1%〜3%になるように設定することが望ましい。曲げ歪をε(%)とすれば、

Δh=ε・L2/(400・d) (式4)

となる。

【0025】

以上の構成によって、前記竹材1は支持ロール2,3間を進む間に15〜25回転し、それを曲がった状態で回転させると、竹材1のどの点(注目点)も断面の全方向に曲げと曲げ戻しとを3回以上受けることになって、曲がり矯正効果を十分に発揮できる。しかし図3に示すように、竹材1は支持ロール2,3外で跳ね上がるため、竹材1に初期曲がりがあれば、竹材進行の入口側で1回転する間に破線のように振れる。この振れは竹材1の回転数が低ければ低振動のため問題はないが、回転数が高ければ高振動の揺れとなり、その振幅が共振現象によって拡大する(いわゆる暴れが起こる)おそれがある。従って共振現象による振れ拡大を抑止するために(竹材1の回転数が150rpm以下になるよう)ロール回転数を50rpm程度にとどめることが望ましい。

【0026】

この装置の運転について説明すると、(式1)に基づき、圧潰割れを起こさないよう、まず竹材1の径dに応じて両支持ロール2,3の間隔Lを設定する。次に竹材1の矯正効果を高めるためと、圧潰割れを防ぐために、予め竹材1を約100℃に加熱しておく(この加熱は本発明とは関係なく別の装置で行う)。この作業は、竹材中のリグニンのガラス転移点(60〜80℃)以上に加熱することにより竹材を軟化させるためである。その加熱した竹材1の先端を下流側の支持ロール3上に置き、竹材1を両支持ロール2,3で支持した状態で押込みロール4を下げて行く。その押込みロール4による竹材1の押し込みが始まったらそれの回転駆動を開始すると共に、竹材1の径dに応じてさらに前述の位置Δhまで押し込む。それに伴って竹材1はその軸方向の前進及び回転を開始すると共に、押し込みロール4によって曲がりの矯正が開始される。この開始と同時に予め加熱した温度を低下させないために、加熱装置10により熱風を竹材1に吹きかける。その状態は、その竹材1の後端が前記支持ロール2から外れる直前(例えば1〜2回転後に外れる)に進むまで続ける。竹材1の後端が前記支持ロール2から外れる直前に進んだら、一旦前記支持ロール2,3及び押込みロール4、加熱装置10を停止させる。次に、前記支持ロール2,3間の下部に配置された冷却装置20のスイッチを入れ、直接冷水を竹材1に吹きかける。そして、その常態で前記支持ロール2,3及び押込みロール4をこれまでとは逆回転させ、竹材1の先端が前記支持ロール3から外れる直前に進んだら、前記押込みロール4を後退させ、前記竹材1の進行、回転及び曲がりの矯正を停止させる。それによって、その竹材1は格別大きな振れ(跳ね返り)もなく、安全に回転しながら支持ロール2,3の間を通過し、且つその間で前記冷却装置20により急激に冷却されるため、竹材中のリグニンがガラス転移点以下になり硬くなるので、その曲がりが矯正され、真っ直ぐになる。

【0027】

作用について図2によって説明すると、竹材1は、上述のように2個の支持ロール2,3と1個の押し込みロール4による3点曲げ状態でその軸方向に進みながら回転するが、それによって各点(注目点)の任意方向の曲率が、図のように軸方向位置の進行によって+から−、−から+と大きく変化し、正逆曲げを繰返し受けることになると共に、その曲率の振幅は、上流側の支持ロール2から押し込みロール4までは次第に増大し、極大値を経た後、下流側の支持ロール3に向かって次第に低下して行く。それによってその竹材1は徐々にその曲がりを矯正され、最終的には真っ直ぐになって行く。

【符号の説明】

【0028】

1 竹材

2 支持ロール

3 支持ロール

4 押し込みロール

10 加熱装置

20 冷却装置

D ロール径

d 竹材の径

L 2支持ロールの間隔

Mn 曲げモーメント

P 押し込み荷重

R 鼓の曲率半径

Δh 押し込み量

θ 傾斜角度

【特許請求の範囲】

【請求項1】

竹材が、元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによって、その竹材の曲がりを矯正する、竹材の曲がり矯正方法であって、

軸回転しながら2支点間をその一方から他方に向って通過する竹材に対して、その2支点間の定位置で、竹材軸に垂直な方向の集中荷重を加えることを特徴とする、竹材の曲がり矯正方法。

【請求項2】

竹材が、元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによって、その竹材の曲がりを矯正する、竹材の曲がり矯正装置であって、

竹材を支持する2個の支持ロールと、竹材軸に対し垂直方向の集中荷重を加える押し込みロールを前記支持ロール間に配置し、いずれのロールも鼓状に形成するとともに、いずれのロール軸も前記竹材の通過方向に対して傾斜させ、且つ少なくとも1個のロールを回転駆動させることを特徴とする、竹材の曲がり矯正装置。

【請求項3】

前記3個のロールのうち、少なくとも押し込みロールの押圧面にゴムライニングを施していることを特徴とする、請求項2に記載の竹材の曲がり矯正装置。

【請求項4】

前記2個の支持ロールの近傍に、竹材を加熱するための加熱装置を備えていることを特徴とする、請求項2に記載の竹材の曲がり矯正装置。

【請求項5】

前記2個の支持ロール間に、竹材を冷却するための冷却装置を備えていることを特徴とする、請求項2に記載の竹材の曲がり矯正装置。

【請求項1】

竹材が、元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによって、その竹材の曲がりを矯正する、竹材の曲がり矯正方法であって、

軸回転しながら2支点間をその一方から他方に向って通過する竹材に対して、その2支点間の定位置で、竹材軸に垂直な方向の集中荷重を加えることを特徴とする、竹材の曲がり矯正方法。

【請求項2】

竹材が、元々持っていた曲がりとは逆向きの曲がりに反転させる負荷を一時的に加えることによって、その竹材の曲がりを矯正する、竹材の曲がり矯正装置であって、

竹材を支持する2個の支持ロールと、竹材軸に対し垂直方向の集中荷重を加える押し込みロールを前記支持ロール間に配置し、いずれのロールも鼓状に形成するとともに、いずれのロール軸も前記竹材の通過方向に対して傾斜させ、且つ少なくとも1個のロールを回転駆動させることを特徴とする、竹材の曲がり矯正装置。

【請求項3】

前記3個のロールのうち、少なくとも押し込みロールの押圧面にゴムライニングを施していることを特徴とする、請求項2に記載の竹材の曲がり矯正装置。

【請求項4】

前記2個の支持ロールの近傍に、竹材を加熱するための加熱装置を備えていることを特徴とする、請求項2に記載の竹材の曲がり矯正装置。

【請求項5】

前記2個の支持ロール間に、竹材を冷却するための冷却装置を備えていることを特徴とする、請求項2に記載の竹材の曲がり矯正装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−228170(P2010−228170A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−76043(P2009−76043)

【出願日】平成21年3月26日(2009.3.26)

【出願人】(591224788)大分県 (31)

【出願人】(000236104)MHIソリューションテクノロジーズ株式会社 (33)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月26日(2009.3.26)

【出願人】(591224788)大分県 (31)

【出願人】(000236104)MHIソリューションテクノロジーズ株式会社 (33)

[ Back to top ]