等速自在継手の外側継手部材

【課題】溶接部の品質の向上、後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を有するロングステムタイプの等速自在継手に好適な外側継手部材を提供することにある。

【解決手段】トルク伝達要素19、41が係合するトラック溝30を内周に形成したカップ部12と、該カップ部12の底部に形成された軸部13とを備えた等速自在継手10の外側継手部材11であって、前記カップ部12を形成するカップ部材12aと前記軸部13を形成する軸部材13a、13bとからなる2つ以上の部品を接合することにより前記外側継手部材11が形成され、前記接合により中空空洞部47が密閉される構造のものにおいて、前記接合が溶融溶接によるものであって、前記部品のいずれかに前記中空空洞部47に通じる通気孔29を設けたことを特徴とする。

【解決手段】トルク伝達要素19、41が係合するトラック溝30を内周に形成したカップ部12と、該カップ部12の底部に形成された軸部13とを備えた等速自在継手10の外側継手部材11であって、前記カップ部12を形成するカップ部材12aと前記軸部13を形成する軸部材13a、13bとからなる2つ以上の部品を接合することにより前記外側継手部材11が形成され、前記接合により中空空洞部47が密閉される構造のものにおいて、前記接合が溶融溶接によるものであって、前記部品のいずれかに前記中空空洞部47に通じる通気孔29を設けたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、等速自在継手の外側継手部材に関する。

【背景技術】

【0002】

自動車や各種産業機械の動力伝達系を構成する等速自在継手は、駆動側と従動側の二軸をトルク伝達可能に連結すると共に、前記二軸が作動角をとっても等速で回転トルクを伝達することができる。等速自在継手は、角度変位のみを許容する固定式等速自在継手と、角度変位および軸方向変位の両方を許容する摺動式等速自在継手とに大別され、例えば、自動車のエンジンから駆動車輪に動力を伝達するドライブシャフトにおいては、デフ側(インボード側)に摺動式等速自在継手が使用され、駆動車輪側(アウトボード側)には固定式等速自在継手が使用される。

【0003】

摺動式又は固定式を問わず、等速自在継手は主要な構成部材として、内周面にトルク伝達要素が係合するトラック溝を形成したカップ部と、このカップ部の底部から軸方向に延びた軸部とを有する外側継手部材を備えている。この外側継手部材は、中実の棒状素材を鍛造加工やしごき加工等の冷間塑性加工、切削、研削加工等の機械加工を施すことによって、カップ部と軸部とを一体成形する場合が多い。

【0004】

ところで、外側継手部材として、長寸の軸部(ロングステム)を有するものを用いる場合がある。左右のドライブシャフトの長さを等しくするために、片側のドライブシャフトのインボード側外側継手部材をロングステムにし、このロングステムが転がり軸受によって回転支持される。ロングステム部の長さは、車種により異なるが、概ね300〜400mm程度である。この外側継手部材では、軸部が長寸であるために、カップ部と軸部を精度良く一体成形することが困難である。そのため、カップ部を形成するカップ部材と軸部を形成する軸部材を二部材で構成し、両部材を摩擦圧接にて接合するものがある。このような摩擦圧接で接合した継手部材として、例えば、特許文献1に記載されている。

【0005】

特許文献1の図5に示された等速自在継手の外側継手部材を図7および図8に基づいて説明する。外側継手部材51の中間製品51’は、カップ部材としての部品52、パイプ部材としての部品53およびスタブ部材としての部品54からなり、摩擦圧接によって接合されている。図7に示すように、接合部55、56は、圧接に伴って内外径にバリが生じる。外側継手部材51の中間製品51’の軸部に転がり軸受(図1参照)を装着するために、接合部55、56の外径側のバリ55a、56aを旋削等の加工により取り除く必要がある。図示は省略するが、中間製品51’はスプラインや止め輪溝等を機械加工して外側継手部材51の完成品となる。したがって、外側継手部材51と中間製品51’との間に細部の形状に異なるところがあるが、ここでは、説明を簡略化するため細部の形状の相違点は省略して、完成品としての外側継手部材51と中間製品51’を同じ部分に符号を付している。以降の説明においても同様とする。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−64060号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前述した摩擦圧接によって生じた接合部55、56のバリ55a、56aは、摩擦熱によって焼入れされて高い硬度を有すると共に、径方向と軸方向とに広がる歪んだ形状をしている。したがって、図8に示すように、外径側のバリ55a、56aを旋削加工で除去する際、高い硬度によって旋削チップの摩耗が激しく、また、歪んだ形状によって旋削チップに欠けが生じやすい。そのため、旋削速度を上げることが難しく、旋削チップの1つのパス当たりの切削量が少なくパス数が増大するので、サイクルタイムが長く製造コストが上がるという問題がある。

【0008】

また、外側継手部材51の完成後、接合部55、56の接合状態を検査するために、高速探傷が可能な超音波探傷を行おうとしても、接合部55、56の内径側に残るバリ55a、56aによって超音波が散乱するため接合状態を確認できない。したがって、超音波探傷による全数検査ができないという問題がある。

【0009】

上記の問題に対して、接合にレーザ溶接あるいは電子ビーム溶接を行うことによって、摩擦圧接のような接合部表面の盛り上がりを抑えることができるが、図9に示すようなカップ部材としての部品52が中実で、パイプ部材としての部品53が中空で、およびスタブ部材としての部品54が中実という形状であるので、これらの部品を突き合わせて溶接した場合、溶接中の加工熱により、パイプ部材の中空空洞部53a内の気体圧力が上昇し、溶接終了後は圧力の減少が生じる。この中空空洞部53aの内圧の変化により、溶融物の吹き上がりや内径側への引き込みが発生し、溶接部の内外径の表面に凹凸、溶接深さ不良や溶接内部に気泡が生じて溶接状態が悪化する。その結果、溶接部の強度が安定せず、品質に悪影響を及ぼすことになる。

【0010】

本発明は、前述の問題点に鑑みて提案されたもので、その目的とするところは、溶接部の品質の向上、後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を有するロングステムタイプの等速自在継手に好適な外側継手部材を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記の目的を達成するため種々検討した結果、接合部表面の盛り上がりを抑えることができる溶融溶接を採用すると共に、溶接中の加工熱によるパイプの中空空洞部内の内圧変化を抑えるという新たな着想に至った。

【0012】

前述の目的を達成するための技術的手段として、本発明は、トルク伝達要素が係合するトラック溝を内周に形成したカップ部と、該カップ部の底部に形成された軸部とを備えた等速自在継手の外側継手部材であって、前記カップ部を形成するカップ部材と前記軸部を形成する軸部材とからなる2つ以上の部品を接合することにより前記外側継手部材が形成され、前記接合により中空空洞部が密閉される構造のものにおいて、前記接合が溶融溶接によるものであって、前記部品のいずれかに前記中空空洞部に通じる通気孔を設けたことを特徴とする。このような構成により、溶接部の品質の向上、後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を実現することができる。

【0013】

上記の通気孔がカップ部材を構成する部品に設けられている。これにより、製品の強度に悪影響がなく、溶接中の加工熱によるパイプの中空空洞部内の内圧変化を抑えることができる。

【0014】

具体的には、上記の溶融溶接をレーザ溶接あるいは電子ビーム溶接とする。これにより、接合部にバリが生じることがない。接合部の後加工の省略あるいは削減による製造コスト削減、さらには、接合部の超音波探傷による全数検査が確実に実施できる。

【0015】

上記の溶融溶接した部位の硬度はHv200〜500の範囲が好ましい。Hv200未満では製品機能上必要な強度の確保が困難であり望ましくない。Hv500を超えると割れが発生する恐れが生じるため、望ましくない。

【0016】

本発明に係る外側継手部材は、ロングステム部を有する外側継手部材として好適である。

【発明の効果】

【0017】

本発明に係る外側継手部材は、溶接部の品質の向上、後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を実現することができる。また、本発明に係る外側継手部材は、ロングステム部を有する外側継手部材として好適である。

【図面の簡単な説明】

【0018】

【図1】本発明の第1の実施形態に係る等速自在継手の外側継手部材を使用したドライブシャフトの全体構造を示す図である。

【図2】第1の実施形態に係る外側継手部材を拡大した部分縦断面図である。

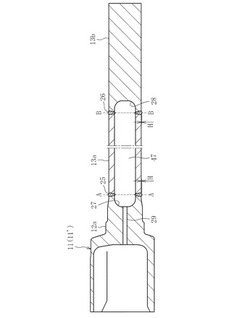

【図3】接合状態の外側継手部材を示す縦断面図である。

【図4】第2の実施形態に係る外側継手部材を有する等速自在継手の部分縦断面図である。

【図5】外側継手部材の部分縦断面図である。

【図6】第3の実施形態に係る外側継手部材を示す縦断面図である。

【図7】従来技術の外側継手部材を示す縦断面図である。

【図8】従来技術の外側継手部材を示す縦断面図である。

【図9】従来技術の外側継手部材を示す縦断面図である。

【発明を実施するための形態】

【0019】

以下に本発明の実施の形態を図面に基づいて説明する。

【0020】

本発明の第1の実施形態を図1〜図3に示す。図1は、本実施形態の等速自在継手10の外側継手部材11が使用されたドライブシャフト1の全体構造を示す図である。ドライブシャフト1は、デフ側(図中右側:以下、インボード側ともいう)に配置される摺動式等速自在継手10と、駆動車輪側(図中左側:以下、アウトボード側ともいう)に配置される固定式等速自在継手20と、両等速自在継手10、20をトルク伝達可能に連結する中間シャフト2とを主要な構成とする。

【0021】

図1に示す摺動式等速自在継手10は、いわゆるトリポード型等速自在継手(TJ)であり、カップ部12とカップ部12の底部から軸方向に延びた長寸軸部(ロングステム部)13とを有する外側継手部材11と、外側継手部材11のカップ部12の内周に収容された内側継手部材16と、外側継手部材11と内側継手部材16との間に配置されたトルク伝達要素としてのローラ19とを備える。内側継手部材16は、ローラ19を回転自在に外嵌した3本の脚軸18が円周方向等間隔に設けられたトリポード部材17で構成される。

【0022】

ロングステム部13の外周面にはサポートベアリング6の内輪が固定されており、このサポートベアリング6の外輪は、図示しないブラケットを介してトランスミッションケースに固定されている。外側継手部材11は、サポートベアリング6によって回転自在に支持され、このようなサポートベアリング6を設けておくことにより、運転時等における外側継手部材11の振れが可及的に防止される。

【0023】

図1に示す固定式等速自在継手20は、いわゆるツェッパ型等速自在継手であり、有底筒状のカップ部21aとカップ部21aの底部から軸方向に延びた軸部21bとを有する外側継手部材21と、外側継手部材21のカップ部21aの内周に収容された内側継手部材22と、外側継手部材21のカップ部21aと内側継手部材22との間に配置されたトルク伝達要素としてのボール23と、外側継手部材21のカップ部21aの内周面と内側継手部材22の外周面との間に配され、ボール23を円周方向等間隔に保持する保持器24とを備える。なお、固定式等速自在継手20として、アンダーカットフリー型等速自在継手が用いられる場合もある。

【0024】

中間シャフト2は、その両端部外径にトルク伝達用のスプライン(セレーションを含む。以下、同じ)3、3を有する。そして、インボード側のスプライン3を摺動式等速自在継手10のトリポード部材17の孔部とスプライン嵌合させることにより、中間シャフト2と摺動式等速自在継手10のトリポード部材17とがトルク伝達可能に連結される。また、アウトボード側のスプライン3を固定式等速自在継手20の内側継手部材22の孔部とスプライン嵌合させることにより、中間シャフト2と固定式等速自在継手20の内側継手部材22とがトルク伝達可能に連結される。この中間シャフト2として、中実タイプを示したが、中空タイプを用いることもできる。

【0025】

両等速自在継手10、20の内部には潤滑剤としてのグリースが封入されている。グリースの外部漏洩や継手外部からの異物侵入を防止するため、摺動式等速自在継手10の外側継手部材11と中間シャフト2との間、および固定式等速自在継手20の外側継手部材21と中間シャフト2との間には、蛇腹状のブーツ4、5がそれぞれ装着されている。

【0026】

次に、ロングステム部13を有する摺動式等速自在継手10の外側継手部材11の構造を説明する。図2は外側継手部材11を拡大して示したもので、図2(a)は部分縦断面図で、図2(b)は左側面図である。図2に示すように、外側継手部材11は、一端が開口し、内周面の円周方向三等分位置にローラ19(図1参照)が転動するトラック溝30が形成された有底筒状のカップ部12と、カップ部12の底部から軸方向に延び、カップ部12と反対側(インボード側)の端部外径にトルク伝達用連結部としてのスプラインSpが設けられたロングステム部13とからなる。本実施形態では、外側継手部材11が、カップ部材としての部品12a、パイプ部材としての部品13aおよびスタブ部材としての部品13bの3つの部品が接合されたものであって、カップ部材としての部品12a、パイプ部材としての部品13aとが破線Aの位置で接合され、パイプ部材としての部品13aとスタブ部材としての部品13bとが破線Bの位置で接合されている。ここで、パイプ部材としての部品13aとスタブ部材としての部品13bとが軸部材を構成する。カップ部材としての部品12a、パイプ部材としての部品13aおよびスタブ部材としての部品13bは、以降の説明ではカップ部品12a、パイプ部品13aおよびスタブ部品13bと簡略化して表現する。

【0027】

図3に接合した状態の外側継手部材11の中間製品11’の縦断面図を示す。図示は省略するが、中間製品11’はスプラインや止め輪溝等を機械加工して外側継手部材11の完成品となる。したがって、外側継手部材11と中間製品11’との間に細部の形状に異なるところがあるが、ここでは、説明を簡略化するため細部の形状の相違点は省略して、完成品としての外側継手部材11と中間製品11’を同じ部分に符号を付している。以降の説明においても同様とする。前述したように外側継手部材11の中間製品11’は、カップ部品12a、パイプ部品13aおよびスタブ部品13bの3つの部品が破線Aと破線Bの位置で接合されている。図示のように、カップ部品12aおよびスタブ部品13bの接合端部は、パイプ部品13aの内径とほぼ同じ径の凹部27、28が形成されている。この接合には溶融溶接の中でも、特にレーザ溶接あるいは電子ビーム溶接を適用することが好ましい。この実施形態ではレーザ溶接を適用したが、軸方向に圧力を掛けずに接合できるため、その接合部25、26は摩擦圧接のような接合部表面の盛り上がり(図7参照)を抑えることができる。その結果、中間製品11’の軸部にサポートベアリングを装着するために必要であった接合部25、26の外径面の旋削工程の低減もしくは省略が可能となり、製造コストを削減することができる。

【0028】

本実施形態では、カップ部品12aの軸心に通気孔29が形成され、この通気孔29はカップ部品12aの底部と凹部27との間を貫通している。これにより、カップ部品12a、パイプ部品13aおよびスタブ部品13bを突き合わせて形成される中空空洞部47が通気孔29を介して外気と連通する。このため、これらの部品を突き合わせてレーザ溶接した場合、溶接中の加工熱により中空空洞部47の気体が膨張しても通気孔29から外部に逃げ、逆に、溶接終了後、温度が低下した時にも通気孔29の存在により、中空空洞部47の内圧の変化を抑えることができる。中空空洞部47の内圧の変化を抑えられるので、溶融物の吹き上がりや内径側への引き込みや溶接不良を防止することができ、良好な溶接状態を得ることができる。かつ、接合部表面の盛り上がりが抑えられ、接合部の超音波探傷による全数検査が確実に実施できるので、安定した品質を実現することができる。

【0029】

具体的には、炭素量が0.4〜0.6%のカップ部品12a、炭素量が0.3〜0.5%のパイプ部品13aおよび炭素量が0.4〜0.6%のスタブ部品13bを突き合わせて、溶接後の急冷を防止し溶接部硬度の高硬度化を抑制するために、誘導加熱により突合せ部が300〜650℃になるよう予熱により均熱化した後、出力5kWのCO2レーザを用いて溶接を行った。この結果、中間製品11’の軸部へのベアリング6の組込みに影響のない溶接表面の盛り上がり高さHが0.5mm以下の溶接部が得られた。また、予熱による均熱化よって溶接完了後の溶接部硬度をHv200〜500の範囲内に抑えることができ、溶接強度が高く、かつ安定した溶接状態、品質を得ることができた。さらに、カップ部品12aの軸心に設けた通気孔29により、溶接中の中空空洞部47内の圧力変化を抑えることができ、溶融物の吹き上がりや内径側への引き込みを防ぐことができた。

【0030】

本実施形態では、通気孔29をカップ部品12aの軸心に設けたので、製品強度面で有利である。また、接合工程の後に、通気孔29に止め栓(図示省略)を装着することにより、グリースの外部への漏洩や外部からの異物侵入を防止することができる。

【0031】

本発明の第2の実施形態を図4および図5に基づいて説明する。本実施形態では、外側継手部材について、第1の実施形態と同様の機能を有する箇所には同一の符号を付して、重複説明を省略する。

【0032】

図4に示す摺動式等速自在継手10は、ダブルオフセット型等速自在継手(DOJ)である。この等速自在継手10は、カップ部12とカップ部12の底部から軸方向に延びたロングステム部13とを有する外側継手部材11と、外側継手部材11のカップ部12の内周に収容された内側継手部材16と、外側継手部材11と内側継手部材16のトラック溝30、40との間に配置されたトルク伝達要素としてのボール41と、外側継手部材11の筒状内周面42と内側継手部材16の球状外周面43とに、それぞれ嵌合する球状外周面45、球状内周面46を有し、ボール41を保持する保持器44とを備える。保持器44の球状外周面45の曲率中心O1と球状内周面46の曲率中心O2は、継手中心Oに対して、軸方向に反対側にオフセットされている。

【0033】

第1の実施形態と同様に、ロングステム部13の外周面にはサポートベアリング6の内輪が固定され、このサポートベアリング6の外輪は、図示しないブラケットを介してトランスミッションケースに固定されている。外側継手部材11は、サポートベアリング6によって回転自在に支持され、運転時等における外側継手部材11の振れが可及的に防止される。

【0034】

図5に、外側継手部材11の部分縦断面を示す。図示したように、外側継手部材11は、一端が開口し、内周面42にボール41(図4参照)が配置される6本、又は8本のトラック溝30が形成された有底筒状のカップ部12と、カップ部12の底部から軸方向に延び、カップ部12と反対側(インボード側)の端部外径にトルク伝達用連結部としてのスプラインSpが設けられたロングステム部13とからなる。第1の実施形態と同様に、外側継手部材11は、カップ部品12a、パイプ部品13aおよびスタブ部品13bの3つの部品が接合されたものであって、カップ部品12a、パイプ部品13aとが破線Aの位置で接合され、パイプ部品13aとスタブ部品13bとが破線Bの位置で接合されている。また、カップ部品12aの軸心に通気孔29が形成され、第1の実施形態と同様、この通気孔29はカップ部品12aの底部と凹部27(図示省略)との間を貫通し、中空空洞部が通気孔29を介して外気と連通する。第1の実施形態における溶接接合に関する内容は、本実施形態でも同じであるので、重複説明を省略する。

【0035】

本発明の第3の実施形態を図6に基づいて説明する。本実施形態においても、外側継手部材について、第1の実施形態と同様の機能を有する箇所には同一の符号を付して、重複説明を省略する。

【0036】

本実施形態の外側継手部材11の中間製品11’は、第1の実施形態の外側継手部材11の中間製品11’に対して、カップ部品12aと、パイプ部13aを一体に有するスタブ部品13bの2つの部品が接合された点が異なり、本実施形態ではスタブ部品13bが軸部材を構成する。また、通気孔29がスタブ部品13bの軸心に形成されている構成が異なる。したがって、本実施形態では、カップ部品12aには通気孔が形成されていない。スタブ部品13bは、例えば、鍛造加工によりパイプ部13aと一体で形成される。接合部25が1箇所であるので溶接工程が軽減される。その他の構成は、第1の実施形態と同様である。

【0037】

以上の実施形態では、溶融溶接としてレーザ溶接を適用したものを示したが、電子ビーム溶接でも同様に適用することができる。要は、溶接方法として、軸方向に圧力を掛けずに接合できるもので、摩擦圧接のような接合部表面の盛り上がりを抑えることができるものであれば良い。その結果、サポートベアリングを装着するために必要であった接合部の外径面の旋削工程の低減もしくは省略が可能となり、製造コストを削減することができる。かつ、接合部表面の盛り上がりが抑えられ、接合部の超音波探傷による全数検査が確実に実施できるので、安定した品質を実現することができる。

【0038】

また、通気孔として、カップ部品の軸心に設けたもの(第1、第2の実施形態)やスタブ部品の軸心に設けたもの(第3の実施形態)を示したが、これに限ることなく、形成する部位や形態等は適宜変更することができる。要は、中空空洞部47の内圧の変化を抑えることができて、溶融物の吹き上がりや内径側への引き込みや溶接不良を防止することができ、良好な溶接状態を得ることができるものであれば適宜実施することができる。

【0039】

以上の実施形態では、摺動式等速自在継手10としてのトリポード型等速自在継手、ダブルオフセット型等速自在継手に適用した場合について説明したが、本発明は、クロスグルーブ型等速自在継手等、他の摺動式等速自在継手の外側継手部材、さらには固定式等速自在継手の外側継手部材にも適用することができる。また、以上では、ドライブシャフトを構成する等速自在継手の外側継手部材に本発明を適用しているが、本発明は、プロペラシャフトを構成する等速自在継手の外側継手部材にも適用することができる。

【符号の説明】

【0040】

1 ドライブシャフト

2 中間シャフト

3 スプライン

4 ブーツ

5 ブーツ

6 サポートベアリング

10 摺動式等速自在継手

11 外側継手部材

12 カップ部

12a カップ部品

13 長寸軸部

13a パイプ部品

13b スタブ部品

16 内側継手部材

17 トリポード部材

19 トルク伝達要素(ローラ)

20 固定式等速自在継手

21 外側継手部材

22 内側継手部材

23 トルク伝達要素(ボール)

24 保持器

25 接合部

26 接合部

29 通気孔

30 トラック溝

40 トラック溝

41 トルク伝達要素(ボール)

47 中空空洞部

A 接合面

B 接合面

O 継手中心

O1 曲率中心

O2 曲率中心

【技術分野】

【0001】

この発明は、等速自在継手の外側継手部材に関する。

【背景技術】

【0002】

自動車や各種産業機械の動力伝達系を構成する等速自在継手は、駆動側と従動側の二軸をトルク伝達可能に連結すると共に、前記二軸が作動角をとっても等速で回転トルクを伝達することができる。等速自在継手は、角度変位のみを許容する固定式等速自在継手と、角度変位および軸方向変位の両方を許容する摺動式等速自在継手とに大別され、例えば、自動車のエンジンから駆動車輪に動力を伝達するドライブシャフトにおいては、デフ側(インボード側)に摺動式等速自在継手が使用され、駆動車輪側(アウトボード側)には固定式等速自在継手が使用される。

【0003】

摺動式又は固定式を問わず、等速自在継手は主要な構成部材として、内周面にトルク伝達要素が係合するトラック溝を形成したカップ部と、このカップ部の底部から軸方向に延びた軸部とを有する外側継手部材を備えている。この外側継手部材は、中実の棒状素材を鍛造加工やしごき加工等の冷間塑性加工、切削、研削加工等の機械加工を施すことによって、カップ部と軸部とを一体成形する場合が多い。

【0004】

ところで、外側継手部材として、長寸の軸部(ロングステム)を有するものを用いる場合がある。左右のドライブシャフトの長さを等しくするために、片側のドライブシャフトのインボード側外側継手部材をロングステムにし、このロングステムが転がり軸受によって回転支持される。ロングステム部の長さは、車種により異なるが、概ね300〜400mm程度である。この外側継手部材では、軸部が長寸であるために、カップ部と軸部を精度良く一体成形することが困難である。そのため、カップ部を形成するカップ部材と軸部を形成する軸部材を二部材で構成し、両部材を摩擦圧接にて接合するものがある。このような摩擦圧接で接合した継手部材として、例えば、特許文献1に記載されている。

【0005】

特許文献1の図5に示された等速自在継手の外側継手部材を図7および図8に基づいて説明する。外側継手部材51の中間製品51’は、カップ部材としての部品52、パイプ部材としての部品53およびスタブ部材としての部品54からなり、摩擦圧接によって接合されている。図7に示すように、接合部55、56は、圧接に伴って内外径にバリが生じる。外側継手部材51の中間製品51’の軸部に転がり軸受(図1参照)を装着するために、接合部55、56の外径側のバリ55a、56aを旋削等の加工により取り除く必要がある。図示は省略するが、中間製品51’はスプラインや止め輪溝等を機械加工して外側継手部材51の完成品となる。したがって、外側継手部材51と中間製品51’との間に細部の形状に異なるところがあるが、ここでは、説明を簡略化するため細部の形状の相違点は省略して、完成品としての外側継手部材51と中間製品51’を同じ部分に符号を付している。以降の説明においても同様とする。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−64060号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前述した摩擦圧接によって生じた接合部55、56のバリ55a、56aは、摩擦熱によって焼入れされて高い硬度を有すると共に、径方向と軸方向とに広がる歪んだ形状をしている。したがって、図8に示すように、外径側のバリ55a、56aを旋削加工で除去する際、高い硬度によって旋削チップの摩耗が激しく、また、歪んだ形状によって旋削チップに欠けが生じやすい。そのため、旋削速度を上げることが難しく、旋削チップの1つのパス当たりの切削量が少なくパス数が増大するので、サイクルタイムが長く製造コストが上がるという問題がある。

【0008】

また、外側継手部材51の完成後、接合部55、56の接合状態を検査するために、高速探傷が可能な超音波探傷を行おうとしても、接合部55、56の内径側に残るバリ55a、56aによって超音波が散乱するため接合状態を確認できない。したがって、超音波探傷による全数検査ができないという問題がある。

【0009】

上記の問題に対して、接合にレーザ溶接あるいは電子ビーム溶接を行うことによって、摩擦圧接のような接合部表面の盛り上がりを抑えることができるが、図9に示すようなカップ部材としての部品52が中実で、パイプ部材としての部品53が中空で、およびスタブ部材としての部品54が中実という形状であるので、これらの部品を突き合わせて溶接した場合、溶接中の加工熱により、パイプ部材の中空空洞部53a内の気体圧力が上昇し、溶接終了後は圧力の減少が生じる。この中空空洞部53aの内圧の変化により、溶融物の吹き上がりや内径側への引き込みが発生し、溶接部の内外径の表面に凹凸、溶接深さ不良や溶接内部に気泡が生じて溶接状態が悪化する。その結果、溶接部の強度が安定せず、品質に悪影響を及ぼすことになる。

【0010】

本発明は、前述の問題点に鑑みて提案されたもので、その目的とするところは、溶接部の品質の向上、後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を有するロングステムタイプの等速自在継手に好適な外側継手部材を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記の目的を達成するため種々検討した結果、接合部表面の盛り上がりを抑えることができる溶融溶接を採用すると共に、溶接中の加工熱によるパイプの中空空洞部内の内圧変化を抑えるという新たな着想に至った。

【0012】

前述の目的を達成するための技術的手段として、本発明は、トルク伝達要素が係合するトラック溝を内周に形成したカップ部と、該カップ部の底部に形成された軸部とを備えた等速自在継手の外側継手部材であって、前記カップ部を形成するカップ部材と前記軸部を形成する軸部材とからなる2つ以上の部品を接合することにより前記外側継手部材が形成され、前記接合により中空空洞部が密閉される構造のものにおいて、前記接合が溶融溶接によるものであって、前記部品のいずれかに前記中空空洞部に通じる通気孔を設けたことを特徴とする。このような構成により、溶接部の品質の向上、後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を実現することができる。

【0013】

上記の通気孔がカップ部材を構成する部品に設けられている。これにより、製品の強度に悪影響がなく、溶接中の加工熱によるパイプの中空空洞部内の内圧変化を抑えることができる。

【0014】

具体的には、上記の溶融溶接をレーザ溶接あるいは電子ビーム溶接とする。これにより、接合部にバリが生じることがない。接合部の後加工の省略あるいは削減による製造コスト削減、さらには、接合部の超音波探傷による全数検査が確実に実施できる。

【0015】

上記の溶融溶接した部位の硬度はHv200〜500の範囲が好ましい。Hv200未満では製品機能上必要な強度の確保が困難であり望ましくない。Hv500を超えると割れが発生する恐れが生じるため、望ましくない。

【0016】

本発明に係る外側継手部材は、ロングステム部を有する外側継手部材として好適である。

【発明の効果】

【0017】

本発明に係る外側継手部材は、溶接部の品質の向上、後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を実現することができる。また、本発明に係る外側継手部材は、ロングステム部を有する外側継手部材として好適である。

【図面の簡単な説明】

【0018】

【図1】本発明の第1の実施形態に係る等速自在継手の外側継手部材を使用したドライブシャフトの全体構造を示す図である。

【図2】第1の実施形態に係る外側継手部材を拡大した部分縦断面図である。

【図3】接合状態の外側継手部材を示す縦断面図である。

【図4】第2の実施形態に係る外側継手部材を有する等速自在継手の部分縦断面図である。

【図5】外側継手部材の部分縦断面図である。

【図6】第3の実施形態に係る外側継手部材を示す縦断面図である。

【図7】従来技術の外側継手部材を示す縦断面図である。

【図8】従来技術の外側継手部材を示す縦断面図である。

【図9】従来技術の外側継手部材を示す縦断面図である。

【発明を実施するための形態】

【0019】

以下に本発明の実施の形態を図面に基づいて説明する。

【0020】

本発明の第1の実施形態を図1〜図3に示す。図1は、本実施形態の等速自在継手10の外側継手部材11が使用されたドライブシャフト1の全体構造を示す図である。ドライブシャフト1は、デフ側(図中右側:以下、インボード側ともいう)に配置される摺動式等速自在継手10と、駆動車輪側(図中左側:以下、アウトボード側ともいう)に配置される固定式等速自在継手20と、両等速自在継手10、20をトルク伝達可能に連結する中間シャフト2とを主要な構成とする。

【0021】

図1に示す摺動式等速自在継手10は、いわゆるトリポード型等速自在継手(TJ)であり、カップ部12とカップ部12の底部から軸方向に延びた長寸軸部(ロングステム部)13とを有する外側継手部材11と、外側継手部材11のカップ部12の内周に収容された内側継手部材16と、外側継手部材11と内側継手部材16との間に配置されたトルク伝達要素としてのローラ19とを備える。内側継手部材16は、ローラ19を回転自在に外嵌した3本の脚軸18が円周方向等間隔に設けられたトリポード部材17で構成される。

【0022】

ロングステム部13の外周面にはサポートベアリング6の内輪が固定されており、このサポートベアリング6の外輪は、図示しないブラケットを介してトランスミッションケースに固定されている。外側継手部材11は、サポートベアリング6によって回転自在に支持され、このようなサポートベアリング6を設けておくことにより、運転時等における外側継手部材11の振れが可及的に防止される。

【0023】

図1に示す固定式等速自在継手20は、いわゆるツェッパ型等速自在継手であり、有底筒状のカップ部21aとカップ部21aの底部から軸方向に延びた軸部21bとを有する外側継手部材21と、外側継手部材21のカップ部21aの内周に収容された内側継手部材22と、外側継手部材21のカップ部21aと内側継手部材22との間に配置されたトルク伝達要素としてのボール23と、外側継手部材21のカップ部21aの内周面と内側継手部材22の外周面との間に配され、ボール23を円周方向等間隔に保持する保持器24とを備える。なお、固定式等速自在継手20として、アンダーカットフリー型等速自在継手が用いられる場合もある。

【0024】

中間シャフト2は、その両端部外径にトルク伝達用のスプライン(セレーションを含む。以下、同じ)3、3を有する。そして、インボード側のスプライン3を摺動式等速自在継手10のトリポード部材17の孔部とスプライン嵌合させることにより、中間シャフト2と摺動式等速自在継手10のトリポード部材17とがトルク伝達可能に連結される。また、アウトボード側のスプライン3を固定式等速自在継手20の内側継手部材22の孔部とスプライン嵌合させることにより、中間シャフト2と固定式等速自在継手20の内側継手部材22とがトルク伝達可能に連結される。この中間シャフト2として、中実タイプを示したが、中空タイプを用いることもできる。

【0025】

両等速自在継手10、20の内部には潤滑剤としてのグリースが封入されている。グリースの外部漏洩や継手外部からの異物侵入を防止するため、摺動式等速自在継手10の外側継手部材11と中間シャフト2との間、および固定式等速自在継手20の外側継手部材21と中間シャフト2との間には、蛇腹状のブーツ4、5がそれぞれ装着されている。

【0026】

次に、ロングステム部13を有する摺動式等速自在継手10の外側継手部材11の構造を説明する。図2は外側継手部材11を拡大して示したもので、図2(a)は部分縦断面図で、図2(b)は左側面図である。図2に示すように、外側継手部材11は、一端が開口し、内周面の円周方向三等分位置にローラ19(図1参照)が転動するトラック溝30が形成された有底筒状のカップ部12と、カップ部12の底部から軸方向に延び、カップ部12と反対側(インボード側)の端部外径にトルク伝達用連結部としてのスプラインSpが設けられたロングステム部13とからなる。本実施形態では、外側継手部材11が、カップ部材としての部品12a、パイプ部材としての部品13aおよびスタブ部材としての部品13bの3つの部品が接合されたものであって、カップ部材としての部品12a、パイプ部材としての部品13aとが破線Aの位置で接合され、パイプ部材としての部品13aとスタブ部材としての部品13bとが破線Bの位置で接合されている。ここで、パイプ部材としての部品13aとスタブ部材としての部品13bとが軸部材を構成する。カップ部材としての部品12a、パイプ部材としての部品13aおよびスタブ部材としての部品13bは、以降の説明ではカップ部品12a、パイプ部品13aおよびスタブ部品13bと簡略化して表現する。

【0027】

図3に接合した状態の外側継手部材11の中間製品11’の縦断面図を示す。図示は省略するが、中間製品11’はスプラインや止め輪溝等を機械加工して外側継手部材11の完成品となる。したがって、外側継手部材11と中間製品11’との間に細部の形状に異なるところがあるが、ここでは、説明を簡略化するため細部の形状の相違点は省略して、完成品としての外側継手部材11と中間製品11’を同じ部分に符号を付している。以降の説明においても同様とする。前述したように外側継手部材11の中間製品11’は、カップ部品12a、パイプ部品13aおよびスタブ部品13bの3つの部品が破線Aと破線Bの位置で接合されている。図示のように、カップ部品12aおよびスタブ部品13bの接合端部は、パイプ部品13aの内径とほぼ同じ径の凹部27、28が形成されている。この接合には溶融溶接の中でも、特にレーザ溶接あるいは電子ビーム溶接を適用することが好ましい。この実施形態ではレーザ溶接を適用したが、軸方向に圧力を掛けずに接合できるため、その接合部25、26は摩擦圧接のような接合部表面の盛り上がり(図7参照)を抑えることができる。その結果、中間製品11’の軸部にサポートベアリングを装着するために必要であった接合部25、26の外径面の旋削工程の低減もしくは省略が可能となり、製造コストを削減することができる。

【0028】

本実施形態では、カップ部品12aの軸心に通気孔29が形成され、この通気孔29はカップ部品12aの底部と凹部27との間を貫通している。これにより、カップ部品12a、パイプ部品13aおよびスタブ部品13bを突き合わせて形成される中空空洞部47が通気孔29を介して外気と連通する。このため、これらの部品を突き合わせてレーザ溶接した場合、溶接中の加工熱により中空空洞部47の気体が膨張しても通気孔29から外部に逃げ、逆に、溶接終了後、温度が低下した時にも通気孔29の存在により、中空空洞部47の内圧の変化を抑えることができる。中空空洞部47の内圧の変化を抑えられるので、溶融物の吹き上がりや内径側への引き込みや溶接不良を防止することができ、良好な溶接状態を得ることができる。かつ、接合部表面の盛り上がりが抑えられ、接合部の超音波探傷による全数検査が確実に実施できるので、安定した品質を実現することができる。

【0029】

具体的には、炭素量が0.4〜0.6%のカップ部品12a、炭素量が0.3〜0.5%のパイプ部品13aおよび炭素量が0.4〜0.6%のスタブ部品13bを突き合わせて、溶接後の急冷を防止し溶接部硬度の高硬度化を抑制するために、誘導加熱により突合せ部が300〜650℃になるよう予熱により均熱化した後、出力5kWのCO2レーザを用いて溶接を行った。この結果、中間製品11’の軸部へのベアリング6の組込みに影響のない溶接表面の盛り上がり高さHが0.5mm以下の溶接部が得られた。また、予熱による均熱化よって溶接完了後の溶接部硬度をHv200〜500の範囲内に抑えることができ、溶接強度が高く、かつ安定した溶接状態、品質を得ることができた。さらに、カップ部品12aの軸心に設けた通気孔29により、溶接中の中空空洞部47内の圧力変化を抑えることができ、溶融物の吹き上がりや内径側への引き込みを防ぐことができた。

【0030】

本実施形態では、通気孔29をカップ部品12aの軸心に設けたので、製品強度面で有利である。また、接合工程の後に、通気孔29に止め栓(図示省略)を装着することにより、グリースの外部への漏洩や外部からの異物侵入を防止することができる。

【0031】

本発明の第2の実施形態を図4および図5に基づいて説明する。本実施形態では、外側継手部材について、第1の実施形態と同様の機能を有する箇所には同一の符号を付して、重複説明を省略する。

【0032】

図4に示す摺動式等速自在継手10は、ダブルオフセット型等速自在継手(DOJ)である。この等速自在継手10は、カップ部12とカップ部12の底部から軸方向に延びたロングステム部13とを有する外側継手部材11と、外側継手部材11のカップ部12の内周に収容された内側継手部材16と、外側継手部材11と内側継手部材16のトラック溝30、40との間に配置されたトルク伝達要素としてのボール41と、外側継手部材11の筒状内周面42と内側継手部材16の球状外周面43とに、それぞれ嵌合する球状外周面45、球状内周面46を有し、ボール41を保持する保持器44とを備える。保持器44の球状外周面45の曲率中心O1と球状内周面46の曲率中心O2は、継手中心Oに対して、軸方向に反対側にオフセットされている。

【0033】

第1の実施形態と同様に、ロングステム部13の外周面にはサポートベアリング6の内輪が固定され、このサポートベアリング6の外輪は、図示しないブラケットを介してトランスミッションケースに固定されている。外側継手部材11は、サポートベアリング6によって回転自在に支持され、運転時等における外側継手部材11の振れが可及的に防止される。

【0034】

図5に、外側継手部材11の部分縦断面を示す。図示したように、外側継手部材11は、一端が開口し、内周面42にボール41(図4参照)が配置される6本、又は8本のトラック溝30が形成された有底筒状のカップ部12と、カップ部12の底部から軸方向に延び、カップ部12と反対側(インボード側)の端部外径にトルク伝達用連結部としてのスプラインSpが設けられたロングステム部13とからなる。第1の実施形態と同様に、外側継手部材11は、カップ部品12a、パイプ部品13aおよびスタブ部品13bの3つの部品が接合されたものであって、カップ部品12a、パイプ部品13aとが破線Aの位置で接合され、パイプ部品13aとスタブ部品13bとが破線Bの位置で接合されている。また、カップ部品12aの軸心に通気孔29が形成され、第1の実施形態と同様、この通気孔29はカップ部品12aの底部と凹部27(図示省略)との間を貫通し、中空空洞部が通気孔29を介して外気と連通する。第1の実施形態における溶接接合に関する内容は、本実施形態でも同じであるので、重複説明を省略する。

【0035】

本発明の第3の実施形態を図6に基づいて説明する。本実施形態においても、外側継手部材について、第1の実施形態と同様の機能を有する箇所には同一の符号を付して、重複説明を省略する。

【0036】

本実施形態の外側継手部材11の中間製品11’は、第1の実施形態の外側継手部材11の中間製品11’に対して、カップ部品12aと、パイプ部13aを一体に有するスタブ部品13bの2つの部品が接合された点が異なり、本実施形態ではスタブ部品13bが軸部材を構成する。また、通気孔29がスタブ部品13bの軸心に形成されている構成が異なる。したがって、本実施形態では、カップ部品12aには通気孔が形成されていない。スタブ部品13bは、例えば、鍛造加工によりパイプ部13aと一体で形成される。接合部25が1箇所であるので溶接工程が軽減される。その他の構成は、第1の実施形態と同様である。

【0037】

以上の実施形態では、溶融溶接としてレーザ溶接を適用したものを示したが、電子ビーム溶接でも同様に適用することができる。要は、溶接方法として、軸方向に圧力を掛けずに接合できるもので、摩擦圧接のような接合部表面の盛り上がりを抑えることができるものであれば良い。その結果、サポートベアリングを装着するために必要であった接合部の外径面の旋削工程の低減もしくは省略が可能となり、製造コストを削減することができる。かつ、接合部表面の盛り上がりが抑えられ、接合部の超音波探傷による全数検査が確実に実施できるので、安定した品質を実現することができる。

【0038】

また、通気孔として、カップ部品の軸心に設けたもの(第1、第2の実施形態)やスタブ部品の軸心に設けたもの(第3の実施形態)を示したが、これに限ることなく、形成する部位や形態等は適宜変更することができる。要は、中空空洞部47の内圧の変化を抑えることができて、溶融物の吹き上がりや内径側への引き込みや溶接不良を防止することができ、良好な溶接状態を得ることができるものであれば適宜実施することができる。

【0039】

以上の実施形態では、摺動式等速自在継手10としてのトリポード型等速自在継手、ダブルオフセット型等速自在継手に適用した場合について説明したが、本発明は、クロスグルーブ型等速自在継手等、他の摺動式等速自在継手の外側継手部材、さらには固定式等速自在継手の外側継手部材にも適用することができる。また、以上では、ドライブシャフトを構成する等速自在継手の外側継手部材に本発明を適用しているが、本発明は、プロペラシャフトを構成する等速自在継手の外側継手部材にも適用することができる。

【符号の説明】

【0040】

1 ドライブシャフト

2 中間シャフト

3 スプライン

4 ブーツ

5 ブーツ

6 サポートベアリング

10 摺動式等速自在継手

11 外側継手部材

12 カップ部

12a カップ部品

13 長寸軸部

13a パイプ部品

13b スタブ部品

16 内側継手部材

17 トリポード部材

19 トルク伝達要素(ローラ)

20 固定式等速自在継手

21 外側継手部材

22 内側継手部材

23 トルク伝達要素(ボール)

24 保持器

25 接合部

26 接合部

29 通気孔

30 トラック溝

40 トラック溝

41 トルク伝達要素(ボール)

47 中空空洞部

A 接合面

B 接合面

O 継手中心

O1 曲率中心

O2 曲率中心

【特許請求の範囲】

【請求項1】

トルク伝達要素が係合するトラック溝を内周に形成したカップ部と、該カップ部の底部に形成された軸部とを備えた等速自在継手の外側継手部材であって、前記カップ部を形成するカップ部材と前記軸部を形成する軸部材とからなる2つ以上の部品を接合することにより前記外側継手部材が形成され、前記接合により中空空洞部が密閉される構造のものにおいて、

前記接合が溶融溶接によるものであって、前記部品のいずれかに前記中空空洞部に通じる通気孔を設けたことを特徴とする等速自在継手の外側継手部材。

【請求項2】

前記通気孔がカップ部材を構成する部品に設けられていることを特徴とする請求項1に記載の等速自在継手の外側継手部材。

【請求項3】

前記溶融溶接がレーザ溶接であることを特徴とする請求項1又は請求項2に記載の等速自在継手の外側継手部材。

【請求項4】

前記溶融溶接が電子ビーム溶接であることを特徴とする請求項1又は請求項2に記載の等速自在継手の外側継手部材。

【請求項5】

前記溶融溶接した部位の硬度がHv200〜500であることを特徴とする請求項1〜4のいずれか一項に記載の等速自在継手の外側継手部材。

【請求項6】

前記軸部がロングステムであることを特徴とする請求項1〜5のいずれか一項に記載の等速自在継手の外側継手部材。

【請求項1】

トルク伝達要素が係合するトラック溝を内周に形成したカップ部と、該カップ部の底部に形成された軸部とを備えた等速自在継手の外側継手部材であって、前記カップ部を形成するカップ部材と前記軸部を形成する軸部材とからなる2つ以上の部品を接合することにより前記外側継手部材が形成され、前記接合により中空空洞部が密閉される構造のものにおいて、

前記接合が溶融溶接によるものであって、前記部品のいずれかに前記中空空洞部に通じる通気孔を設けたことを特徴とする等速自在継手の外側継手部材。

【請求項2】

前記通気孔がカップ部材を構成する部品に設けられていることを特徴とする請求項1に記載の等速自在継手の外側継手部材。

【請求項3】

前記溶融溶接がレーザ溶接であることを特徴とする請求項1又は請求項2に記載の等速自在継手の外側継手部材。

【請求項4】

前記溶融溶接が電子ビーム溶接であることを特徴とする請求項1又は請求項2に記載の等速自在継手の外側継手部材。

【請求項5】

前記溶融溶接した部位の硬度がHv200〜500であることを特徴とする請求項1〜4のいずれか一項に記載の等速自在継手の外側継手部材。

【請求項6】

前記軸部がロングステムであることを特徴とする請求項1〜5のいずれか一項に記載の等速自在継手の外側継手部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−2586(P2013−2586A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−136125(P2011−136125)

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]