筐体取付け構造

【課題】本体構造体に対する外装カバーの取付け作業が煩雑になるを抑制できる筐体取付け構造を提供する。

【解決手段】本体構造体と、本体構造体に対して着脱可能なカバー部材とを持つ筐体の筐体取付け構造において、カバー部材に設けられ周面に突起が形成された回転軸部材と、本体構造体に設けられ回転軸部材を軸方向から見た形状に対応した開口が形成された軸受部と、カバー部材に設けられ周面に突起が形成された軸部材と、本体構造体に設けられ軸部材の移動をカバー部材の回転軌道に沿ってガイドするガイド孔が形成されたガイド部と、回転軸部材と軸受部とが嵌合する第1の嵌合部と、軸部材とガイド部とが嵌合する第2の嵌合部と、本体構造体に形成された第1連通口とカバー部材に形成された第2連通口とに、締結部材を通して本体構造体とカバー部材とを締結部材により締結する締結部と、を有する。

【解決手段】本体構造体と、本体構造体に対して着脱可能なカバー部材とを持つ筐体の筐体取付け構造において、カバー部材に設けられ周面に突起が形成された回転軸部材と、本体構造体に設けられ回転軸部材を軸方向から見た形状に対応した開口が形成された軸受部と、カバー部材に設けられ周面に突起が形成された軸部材と、本体構造体に設けられ軸部材の移動をカバー部材の回転軌道に沿ってガイドするガイド孔が形成されたガイド部と、回転軸部材と軸受部とが嵌合する第1の嵌合部と、軸部材とガイド部とが嵌合する第2の嵌合部と、本体構造体に形成された第1連通口とカバー部材に形成された第2連通口とに、締結部材を通して本体構造体とカバー部材とを締結部材により締結する締結部と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気・電子機器装置や機械装置などを収容するための筐体取付け構造に関するものである。

【背景技術】

【0002】

電子・電子機器装置あるいは機械装置等を収納するための組立および分解可能な筐体としては、例えば特許文献1に開示されているものがある。

【0003】

特許文献1に記載の筐体は、本体構造体と、この本体構造体に対して開閉可能なカバー部材を有する。本体構造体の下部には係合孔を有するブラケットが取付けられており、本体構造体の上部にはネジ孔を有する締結部が設けられている。一方、カバー部材の下部には引掛け爪を有する引掛け部が設けられており、カバー部材の上部にはネジ通し孔を有する締結部が設けられている。

【0004】

筐体の組立手順としては、まず、カバー部材の引掛け部の引掛け爪を本体構造体のブラケットの下方からブラケットの係合孔内に引掛けて係合させる。次に、その引掛け爪と係合孔とが係合した係合部を中心に、カバー部材の締結部側を本体構造体の締結部側に向かって回転させる。そして、本体構造体の締結部に形成されたネジ孔とカバー部材の締結部に形成されたネジ通し孔とが重なり合って連通するようにして、本体構造体に対してカバー部材を閉じる。その後、ネジ通し孔とネジ孔とにネジを通して本体構造体とカバー部材とをネジで締結して固定する。また、この筐体を分解する際には、筐体の組立手順の逆の手順で行なう。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本体構造体に対してカバー部材を閉じてから本体構造体とカバー部材とをネジ締結するまでの間に、本体構造体に対してカバー部材が自重などによって開いていき、引掛け爪と係合孔との係合が解除され、本体構造体からカバー部材が外れる虞がある。そのため、本体構造体からカバー部材が外れないように手でカバー部材を押さえながら本体構造体とカバー部材とをネジで締結する作業を行なうと、本体構造体に対するカバー部材の取付け作業が煩雑になるといった問題が生じる。

【0006】

本発明は以上の問題点に鑑みなされたものであり、その目的は、本体構造体に対するカバー部材の取付け作業が煩雑になるを抑制できる筐体取付け構造を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1の発明は、本体構造体と、前記本体構造体に対して着脱可能なカバー部材と、を持つ筐体の筐体取付け構造において、本体構造体に対してカバー部材を回転可能に軸支するために、カバー部材に設けられ周面に突起が形成された回転軸部材と、本体構造体に設けられ前記回転軸部材を軸方向から見た形状に対応した開口が形成された、前記回転軸部材を回転可能且つ着脱可能に支持する軸受部と、カバー部材に設けられ周面に突起が形成された軸部材と、本体構造体に設けられ本体構造体に対するカバー部材の回転に連動して前記軸部材の移動を該カバー部材の回転軌道に沿ってガイドするガイド孔が形成された、前記軸部材が着脱可能なガイド部と、を有し、本体構造体に対するカバー部材の回転に連動して前記回転軸部材が自身の軸中心で回転することにより、前記回転軸部材の突起が軸受部の壁面と接する位置と前記軸受部の開口と対向する位置との間を移動可能であり、前記回転軸部材の突起が前記軸受部の開口と対向する位置から軸受部の壁面と接する位置に移動することで、前記回転軸部材と前記軸受部とが嵌合する第1の嵌合部と、本体構造体に対するカバー部材の回転に連動して軸部材がガイド孔によってガイドされ、軸部材の突起とガイド部の壁面とが接する位置に移動することで、前記軸部材と前記ガイド部とが嵌合する第2の嵌合部と、前記回転軸部材と前記軸受部とが嵌合し、前記軸部材と前記ガイド部とが嵌合した際に重なり合って連通する、本体構造体に形成された第1連通口とカバー部材に形成された第2連通口とに、締結部材を通して本体構造体とカバー部材とを締結部材により締結する締結部と、を有することを特徴とするものである。

また、請求項2の発明は、請求項1の筐体取付け構造において、上記回転軸部材を中心に本体構造体に対してカバー部材を自重により回転させえるような位置に上記ガイド孔が位置し、前記カバー部材が自重によって回転する方向に上記軸部材が前記ガイド孔によってガイドされることを特徴とするものである。

また、請求項3の発明は、請求項1または2の筐体取付け構造において、上記回転軸部材は、上記カバー部材に形成されたボスに頭部が鈎型形状の段ネジの軸部を取付けて構成され、上記軸受部の上記開口は段ネジの頭部の鈎型形状に合わせて形成された円形部とストレート部とから構成され、前記開口の前記円形部と前記ストレート部とに前記段ネジの頭部の鈎型形状を合わせて挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記段ネジの鈎型形状の頭部が前記ストレート部と対向する位置から前記軸受部の壁面と対向する位置に移動して、前記軸受部の壁面に前記段ネジの鈎型形状の頭部が引っ掛かることを特徴とするものである。

また、請求項4の発明は、請求項1または2の筐体取付け構造において、上記回転軸部材は、上記カバー部材に形成されたボスに鈎型形状の鈎部が一体で形成されたものであり、上記軸受部の上記開口は前記ボスの鈎部の鈎型形状に合わせて形成された円形部とストレート部とから構成され、前記開口の前記円形部と前記ストレート部とに前記ボスの鈎部の鈎型形状を合わせて挿入し、その後、上記本体構造に対して前記カバー部材が回転されることにより、前記ボスの鈎部が前記ストレート部と対向する位置から前記軸受部の壁面と対向する位置に移動して、前記軸受部の壁面に前記ボスの鈎部が引っ掛かることを特徴とするものである。

また、請求項5の発明は、請求項1、2、3または4の筐体取付け構造において、上記軸部材は、上記カバー部材に形成されたボスに段ネジが取付けて構成され、上記ガイド孔は段ネジの頭部の形状に合わせて形成された円形部と、本体構造体に対するカバー部材の回転軌道に沿った軌道を有する軌道部とから構成され、前記ガイド孔の前記円形部に段ネジの頭部を挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記段ネジが前記円形部から前記軌道部に移動することで、前記段ネジの頭部が前記円形部と対向する位置からガイド部の壁面と接する位置に移動して、前記ガイド部の壁面に前記段ネジの頭部が引っ掛かることを特徴とするものである。

また、請求項6の発明は、請求項1、2、3または4の筐体取付け構造において、上記軸部材は、上記カバー部材に形成されたボスに鈎型形状の鈎部が一体で形成されたものであり、上記ガイド孔は、前記ボスの鈎部の鈎型形状に合わせて形成された円形部と、本体構造体に対するカバー部材の回転軌道に沿った軌道を有する軌道部とから構成され、前記ガイド孔の前記円形部に前記ボスの鈎部を挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記ボスが前記円形部から前記軌道部に移動することで、前記ボスの鈎部が前記円形部と対向する位置からガイド部の壁面と接する位置に移動して、前記ガイド部の壁面に前記ボスの鈎部が引っ掛かることを特徴とするものである。

また、請求項7の発明は、請求項1、2、3、4、5または6の筐体取付け構造において、上記軸受部は本体構造体のフレームであり、該フレームに孔を開けて上記開口を形成したことを特徴とするものである。

また、請求項8の発明は、請求項1、2、3、4、5または6の筐体取付け構造において、上記軸受部は上記開口が形成され本体構造体のフレームに取付けられたブラケットであることを特徴とするものである。

また、請求項9の発明は、請求項1、2、3、4、5、6、7または8の筐体取付け構造において、上記ガイド部は本体構造体のフレームであり、該フレームに孔を開けて上記ガイド孔を形成したことを特徴とするものである。

また、請求項10の発明は、請求項1、2、3、4、5、6、7または8の筐体取付け構造において、上記ガイド部は上記ガイド孔が形成され本体構造体のフレームに取付けられたブラケットであることを特徴とするものである。

また、請求項11の発明は、請求項1、2、3、4、5、6、7、8、9または10の筐体取付け構造において、カバー部材に設けられ周面に突起が形成された第2軸部材と、本体構造体に設けられ本体構造体に対するカバー部材の回転に連動して前記第2軸部材の移動を該カバー部材の回転軌道に沿ってガイドする第2ガイド孔が形成された第2ガイド部とを有し、本体構造体に対するカバー部材の回転に連動して第2軸部材が第2ガイド孔によってガイドされ、第2軸部材の突起と第2ガイド部の壁面とが接する位置に移動することで、前記第2軸部材と前記第2ガイド部とが嵌合し、上記カバー部材上における上記軸部材と上記第2軸部材との間の軸部材間ピッチと、前記本体構造体における上記ガイド孔と上記第2ガイド孔との間のガイド孔間ピッチとは、本体構造体に対するカバー部材の回転角度が増すに連れて、軸部材間ピッチよりもガイド孔間ピッチのほうが大きくなる関係を満たすことを特徴とするものである。

【0008】

本発明においては、回転軸部材を軸受部の開口に挿入し本体構造体に対してカバー部材を回転させて、回転軸部材と軸受部とを嵌合させることで、回転軸部材の突起と軸受部の壁面とが接する。これにより、回転軸部材の突起が軸受部の壁面に引っ掛かり回転軸部材が軸受部の開口から抜けなくなる。また、軸部材をガイド部のガイド孔に挿入し本体構造体に対してカバー部材を回転させて、軸部材とガイド部とを嵌合させることで、軸部材の突起とガイド部の壁面とが接する。これにより、軸部材の突起がガイド部の壁面に引っ掛かり軸部材がガイド部の壁面から抜けなくなる。よって、カバー部材を手で押さえなくても本体構造体とカバー部材とを締結部材で締結するまでに、本体構造体からカバー部材が外れてしまうことを抑制することができる。したがって、本体構造体からカバー部材が外れないように手でカバー部材を押さえながら、本体構造体とカバー部材とを締結部材で締結する作業を行なわなくても良いので、本体構造体に対するカバー部材の取付け作業が煩雑になるのを抑制することができる。

【発明の効果】

【0009】

以上、本発明によれば、本体構造体に対する外装カバーの取付け作業が煩雑になるを抑制できるという優れた効果がある。

【図面の簡単な説明】

【0010】

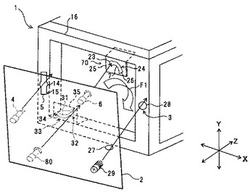

【図1】本体構造体と外装カバーとの斜視図。

【図2】図1のZ方向より見た本体構造体の軸受部の開口近傍と外装カバーの回転軸部材近傍の模式図。

【図3】回転軸部材の一例を示した模式図。

【図4】回転軸部材の他の例を示した外装カバーの模式図。

【図5】図1のZ方向より見た本体構造体のガイド部のガイド孔近傍と外装カバーのガイド軸部材近傍の模式図。

【図6】ガイド軸部材の一例を示した模式図。

【図7】ガイド軸部材の他の一例を示した模式図。

【図8】(a)図1のZ方向より見た外装カバーの模式図。(b)図1のZ方向より見た本体構造体の模式図。

【発明を実施するための形態】

【0011】

以下に本発明の筐体取付け構造を図面を用いて説明する。

【0012】

図1において外装カバー2には、本体構造体1に対して外装カバー2を回転可能に軸支するための、周面に後述するような突起が形成された回転軸部材4が設けられている。また、本体構造体1には、回転軸部材4を軸方向から見た形状に対応した開口5が形成された、回転軸部材4を回転可能且つ着脱可能に支持する軸受部50が設けられている。そして、軸受部50の開口5に挿入された回転軸部材4を中心に本体構造体1に対して外装カバー2が回転可能に軸支される。

【0013】

図2は、開口5に回転軸部材4がはめ込まれた状態における本体構造体1の軸受部50の開口5近傍と外装カバー2の回転軸部材4近傍を図1のZ方向より図示したものである。

【0014】

軸受部50の開口5は軸部40の周面に突起41が形成された回転軸部材4を軸方向から見た際の形状に合わせて形成された円形部14とストレート部15とから構成されており、開口5の円形部14に軸部40を合わせ、ストレート部15に突起41を合わせて回転軸部材4を開口5にはめ込む。その後、回転軸部材4を中心に本体構造体1に対して外装カバー2を回転方向F1に回転されることにより、回転軸部材4も本体構造体1に対する外装カバー2の回転に連動して自身の軸中心で回転方向F1と同方向である回転方向F2に回転する。このように回転軸部材4が回転方向F2に回転することで、軸部40の周面に形成された突起41が、開口5のストレート部15と対向する位置から軸受部50の壁面と接する位置に移動して、回転軸部材4の突起41と軸受部50の壁面とが接し回転軸部材4と軸受部50とが嵌合する軸受嵌合部で、軸受部50の壁面に回転軸部材4の突起41が引っ掛り、外装カバー2が本体構造体1の図2中手前方向に外れなくなる。

【0015】

開口5の円形部14に位置する回転軸部材4の軸部40は、本体構造体1側における外装カバー2の回転中心となる円形部14内では開口5の内壁によって軸方向と直交する方向への移動が規制されるため、回転方向F2にしか動かない。そのため、本体構造体1に対して外装カバー2を回転方向F1に回転されても、回転軸部材4の軸部40の位置は図1のX方向に対して固定されていることになる。

【0016】

図1や図2においては、軸受部50の開口5を本体構造体1のフレーム16に孔を開けて形成しているが、開口5が形成されたブラケットをフレーム16に取付けてもよい。フレーム16に孔を開けて開口5を形成する場合は、構成が簡単で済むが、フレーム16の強度や形状の制約が出やすい。一方、開口5が形成されたブラケットをフレーム16に取付ける場合は、フレーム16に孔を開けて開口5を形成する場合よりも部品点数は増えるが、強度の問題や形状の制約は少なくなる。

【0017】

図3は外装カバー2を図1のX方向より図示したものである。図3においては、回転軸部材4が、外装カバー2の形状であるボス8に、前述の突起40としての鈎型形状の頭部11を有する段ネジ9の軸部10が挿入されて構成されたものである。そして、段ネジ9の頭部11の鈎型形状部分が、本体構造体1の軸受部50の壁面への引掛け部となる。

【0018】

また、図4は回転軸部材4を他の構成とした場合の外装カバー2を図1のX方向より図示したものである。図4においては、回転軸部材4が、外装カバー2の形状であるボス12と、ボス12の周面に一体で形成した前述の突起40としてのボス鈎部13とで構成されている。そして、ボス12のボス鈎部13が、本体構造体1の軸受部50の壁面への引掛け部となる。

【0019】

前述の引掛け部に関して、段ネジ9の鈎型形状をした頭部11や、ボス12の周面に一体で形成されたボス鈎部13が挙げられる。段ネジ9は強度に優れており好ましいが頭部11の形状が特殊なため既製品は使用できない。一方、ボス12は形状を自由に決めやすい点で好ましいが、ボス12の周面に鈎型形状の突起であるボス鈎部13があるため、金型から成形品が抜けるよう外装カバー2の成型に用いる金型に対してスライド機構が必要となる。そのため、金型構造が複雑となって金型にかかる費用が高くなり分、外装カバー2の製造コストひいては筐体の製造コストが向上する。

【0020】

次に、回転軌道嵌合部のガイド軸部材6を説明する。

図1において外装カバー2には、周面に後述するような突起が形成されたガイド軸部材6が設けられている。また、本体構造体1には、本体構造体1に対する外装カバー2の回転に連動してガイド軸部材6の移動を外装カバー2の回転軌道に沿ってガイドするガイド孔7が形成された、ガイド軸部材6が着脱可能なガイド部70が設けられている。

【0021】

図5は、ガイド孔7にガイド軸部材6がはめ込まれた状態における本体構造体1のガイド部70のガイド孔7近傍と外装カバー2のガイド軸部材6近傍を図1のZ方向より図示したものである。

【0022】

ガイド孔7はガイド軸部材6の軸部60の端部周面に形成された突起61の形状に合わせて形成された円形部23と、本体構造体1に対する外装カバー2の回転軌道に沿った軌道を有する軌道部24とから構成されており、ガイド孔7の円形部23に突起61を合わせてガイド軸部材6をはめ込む。その後、本体構造体1に対して外装カバー2が前述したように回転方向F1に回転されることにより、ガイド軸部材6が円形部23から軌道部24に回転方向F1と同方向である回転方向Eに移動する。ガイド軸部材6の突起61は、ガイド孔7の軌道部24の幅よりも大きな形状となっており、ガイド軸部材6の突起61が、ガイド孔7の円形部23と対向する位置から軌道部24内でガイド部70の壁面と接する位置に移動することで、ガイド軸部材6の突起61とガイド部70の壁面とが接しガイド軸部材6とガイド部70とが嵌合するガイド嵌合部で、ガイド部70の壁面にガイド軸部材6の突起61が引っ掛り、外装カバー2が本体構造体1の図5中手前方向に外れなくなる。

【0023】

このように、ガイド部70の壁面にガイド軸部材6の突起61が引っ掛るとともに、前述したように軸受部50の壁面に回転軸部材4の突起41が引っ掛ることで、本体構造体1から外装カバー2が外れて下方に落ちないように支えられる。

【0024】

図1や図5においては、ガイド孔7が形成されたブラケット25をガイド部70としてフレーム16に取付けているが、ガイド孔7を本体構造体1のフレーム16に孔を開けて形成しても良い。フレーム16に孔を開けてガイド孔7を形成する場合は、構成が簡単で済むが、フレーム16の強度や形状の制約が出やすい。一方、ガイド孔7が形成されたブラケット25をフレーム16に取付ける場合は、フレーム16に孔を開けてガイド孔7を形成する場合よりも部品点数は増えるが、強度の問題や形状の制約は少なくなる。

【0025】

図6は外装カバーを図1のX方向より図示したものである。図6においては、ガイド軸部材6が、外装カバー2の形状であるボス17に、前述の突起61として頭部20を有する段ネジ18の軸部19が挿入されて構成されたものである。段ネジ18の頭部20の形状は径が軸部19よりも大きければ自由で良いが一般的な丸型とする。そして、段ネジ18の頭部20が、本体構造体1のガイド部70の壁面への引掛け部となる。

【0026】

また、図7はガイド軸部材6を他の構成とした場合の外装カバー2を図1のX方向より図示したものである。図7においては、ガイド軸部材6が、外装カバー2の形状であるボス21と、ボス21の周面に一体で形成した前述の突起61としての鈎型形状のボス鈎部22とで構成されている。そして、ボス21のボス鈎部22が、本体構造体1のガイド部70の壁面への引掛け部となる。

【0027】

前述の引掛け部に関して、段ネジ18の頭部20や、ボス21の周面に一体で形成されたボス鈎部22が挙げられる。段ネジ18は強度に優れており好ましいが頭部20の形状が特殊なため既製品は使用できない。一方、ボス21は形状を自由に決めやすい点で好ましいが、ボス21の周面に鈎型形状の突起であるボス鈎部22があるため、金型から成形品が抜けるよう外装カバー2の成型に用いる金型に対してスライド機構が必要となる。そのため、金型構造が複雑となって金型にかかる費用が高くなり分、外装カバー2の製造コストひいては筐体の製造コストが向上する。

【0028】

図1において、外装カバー2に設けられたガイド軸部材6が、本体構造体1に設けられたガイド部70のガイド孔7の下端部26まで来るように、外装カバー2を本体構造体1に対して回転させる。すると、本体構造体1に形成された孔28と外装カバー2に形成された孔27とが同軸上に位置して重なり合い連通する。外装カバー2に形成された孔27は、締結用ネジやスナップフィットなどの締結部材29を通す径の大きな通し孔となり、本体構造体1の孔28は締結孔となり、これらが締結部材29によって締結される締結部3を構成する。そして、孔27と孔28に締結部材29と通して締結部材29により本体構造体1と外装カバー2とを締結することにより、外装カバー2は外力による回転が不可となり、全ての方向に対して固定されることとなる。

【0029】

なお、前述したように軸受部50の壁面に回転軸部材4の突起41が引っ掛るとともに、前述したようにガイド部70の壁面にガイド軸部材6の突起61が引っ掛ることで、本体構造体1から外装カバー2が外れて下方に落ちないように支えられるので、外装カバー2を手で押さえなくても本体構造体1と外装カバー2とを締結部3で締結部材29によって締結するまでに、本体構造体1から外装カバー2が外れてしまうことがない。よって、本体構造体1から外装カバー2が外れないように手で外装カバー2を押さえながら、本体構造体1と外装カバー2とを締結部材29で締結する作業を行なわなくても良いので、本体構造体1に対する外装カバー2の取付け作業が煩雑になるのを抑制することができる。

【0030】

ここで、図1において外装カバー2の下部には、ガイド軸部材6と同様に軸部81の周面に突起82が形成されたガイド軸部材80が設けられている。また、本体構造体1の下部には、本体構造体1に対する外装カバー2の回転に連動してガイド軸部材80の移動を外装カバー2の回転軌道に沿ってガイドするガイド孔31が形成されたブラケット35をフレーム16に取付け、ガイド軸部材80が着脱可能なガイド部30が設けられている。ガイド孔31はガイド軸部材80の軸方向から見た形状に合わせて形成された円形部32と、本体構造体1に対する外装カバー2の回転軌道に沿った軌道を有する軌道部33とから構成されている。

【0031】

図8(a)は外装カバー2を図1のZ方向より図示したものであり、回転軸部材4とガイド軸部材6との間のピッチP1、回転軸部材4とガイド軸部材80との間のピッチP2、及び、ガイド軸部材6とガイド軸部材80との間のピッチP3を示している。

【0032】

また、図8(b)は本体構造体1を図1のZ方向より図示したものであり、開口5の円形部14とガイド孔7の軌道部24の下端部26との間のピッチP1’、開口5の円形部14とガイド孔31の軌道部33の上端部34との間のピッチP2’、及び、ガイド孔7の軌道部24の下端部26とガイド孔31の軌道部33の上端部34との間のピッチP3’を示している。

【0033】

本体構造体1におけるガイド孔7の軌道部24の下端部26とガイド孔31の軌道部33の上端部34との間のピッチP3’を、外装カバー2におけるガイド軸部材6とガイド軸部材80との間のピッチP3より、本体構造体1に対する外装カバー2の回転角度が増すのに従って、広くなるように設定する。

【0034】

ガイド孔7を本体構造体1のフレーム16に孔を開けて形成している場合は、構成するフレーム16の形状間のピッチを広げ、ガイド孔7が形成されたブラケット25をフレーム16に取付けている場合は、フレーム16に対するブラケット25の配置間隔を広げる。

【0035】

このようにしてピッチP3’を広げれば、締結部3で締結部材29により外装カバー2を本体構造体1に締結できる位置まで、本体構造体1に対し外装カバー2を回転させることによって、外装カバー2のピッチP3と本体構造体1のピッチP3’との間にピッチ差が生じて、外装カバー2に対して外側に引っ張られる力が働く。これにより、外装カバー2の取付け作業性を損なうことなく、機械の振動時のビビリ音を抑制することができる。

【0036】

また、開口5の円形部14とガイド孔7の軌道部24の下端部26との間のピッチP1’を、回転軸部材4とガイド軸部材6との間のピッチP1より、本体構造体1に対する外装カバー2の回転角度が増すのに従って、広くなるように設定しても良い。

【0037】

このようにしてピッチP1’を広げれば、締結部3で締結部材29により外装カバー2を本体構造体1に締結できる位置まで、本体構造体1に対し外装カバー2を回転させることによって、外装カバー2のピッチP1と本体構造体1のピッチP1’との間にピッチ差が生じて、外装カバー2に対して外側に引っ張られる力が働く。これにより、外装カバー2の取付け作業性を損なうことなく、機械の振動時のビビリ音を抑制することができる。

【0038】

以上、本実施形態によれば、本体構造体1と、本体構造体1に対して着脱可能なカバー部材である外装カバー2と、を持つ筐体の筐体取付け構造において、本体構造体1に対して外装カバー2を回転可能に軸支するために、外装カバー2に設けられ周面に突起41が形成された回転軸部材である回転軸部材4と、本体構造体1に設けられ回転軸部材4を軸方向から見た形状に対応した開口である開口5が形成された、回転軸部材4を回転可能且つ着脱可能に支持する軸受部50と、外装カバー2に設けられ周面に突起61が形成された軸部材であるガイド軸部材6と、本体構造体1に設けられ本体構造体1に対する外装カバー2の回転に連動してガイド軸部材6の移動を外装カバー2の回転軌道に沿ってガイドするガイド孔7が形成された、ガイド軸部材6が着脱可能なガイド部70と、を有し、本体構造体1に対する外装カバー2の回転に連動して回転軸部材4が自身の軸中心で回転することにより、回転軸部材4の突起41が軸受部50の壁面と接する位置と軸受部50の開口5と対向する位置との間を移動可能であり、回転軸部材4の突起41が軸受部50の開口5と対向する位置から軸受部50の壁面と接する位置に移動することで、回転軸部材4と軸受部50とが嵌合する第1の嵌合部である軸受嵌合部と、本体構造体1に対する外装カバー2の回転に連動してガイド軸部材6がガイド孔7によってガイドされ、ガイド軸部材6の突起61とガイド部70の壁面とが接する位置に移動することで、ガイド軸部材6とガイド部70とが嵌合する第2の嵌合部であるガイド嵌合部と、回転軸部材4と軸受部50とが嵌合し、ガイド軸部材6とガイド部70とが嵌合した際に重なり合って連通する、本体構造体1に形成された第1連通口である孔28と外装カバー2に形成された第2連通口である孔27とに、締結部材29を通して本体構造体1と外装カバー2とを締結部材29により締結する締結部3とを有する。これにより、回転軸部材4を軸受部50の開口5に挿入し本体構造体1に対して外装カバー2を回転させて、軸受嵌合部で回転軸部材4と軸受部50とを嵌合させることで、回転軸部材4の突起41と軸受部50の壁面とが接するので、回転軸部材4の突起41が軸受部50の壁面に引っ掛かり回転軸部材4が軸受部50の開口5から抜けなくなる。また、ガイド軸部材6をガイド部70のガイド孔7に挿入し本体構造体1に対して外装カバー2を回転させて、ガイド嵌合部でガイド軸部材6とガイド部70とを嵌合させることで、ガイド軸部材6の突起61とガイド部70の壁面とが接するので、ガイド軸部材6の突起61がガイド部70の壁面に引っ掛かりガイド軸部材6がガイド部70の壁面から抜けなくなる。よって、外装カバー2を手で押さえなくても本体構造体1と外装カバー2を締結部材29によって締結するまでに、本体構造体1から外装カバー2が外れてしまうことを抑制することができる。したがって、本体構造体1から外装カバー2が外れないように手で外装カバー2を押さえながら、本体構造体1と外装カバー2を締結部材29で締結する作業を行なわなくても良いので、本体構造体1に対する外装カバー2の取付け作業が煩雑になるのを抑制することができる。

また、本実施形態によれば、ガイド軸部材6を中心に本体構造体1に対して外装カバー2を自重により回転させえるような位置にガイド孔7が位置し、外装カバー2が自重によって回転する方向にガイド軸部材6がガイド孔7によってガイドされることで、本体構造体1に対する外装カバー2の取付けを容易に行なうことができる。

また、本実施形態によれば、回転軸部材4は、外装カバー2に形成されたボス8に頭部11が鈎型形状の段ネジ9の軸部10を取付けて構成され、軸受部50の開口5は段ネジ9の頭部11の鈎型形状に合わせて形成された円形部14とストレート部15とから構成され、開口5の円形部14とストレート部15とに段ネジ9の頭部11の鈎型形状を合わせて挿入し、その後、本体構造体1に対して外装カバー2が回転されることにより、段ネジ9の鈎型形状の頭部11がストレート部15と対向する位置から軸受部50の壁面と接触する位置に移動して、軸受部50の壁面に段ネジ9の鈎型形状の頭部11が引っ掛かるので、段ネジ9と軸受部50とが嵌合し外装カバー2が本体構造体1に対して段ネジ9の軸方向に抜けることがなく、また、簡単且つ強度のある構造となる。

また、本実施形態によれば、回転軸部材4は、外装カバー2に形成されたボス12に鈎型形状の鈎部であるボス鈎部13が一体で形成されたものであり、軸受部50の開口5はボス12のボス鈎部13の鈎型形状に合わせて形成された円形部14とストレート部15とから構成され、開口5の円形部14とストレート部15とにボス12のボス鈎部13の鈎型形状を合わせて挿入し、その後、本体構造体1に対して外装カバー2が回転されることにより、ボス12のボス鈎部13がストレート部15と対向する位置から軸受部50の壁面と接触する位置に移動して、軸受部50の壁面にボス12のボス鈎部13が引っ掛かるので、ボス12と軸受部50とが嵌合し外装カバー2が本体構造体1に対してボス12の軸方向に抜けることがなく、また、部品点数を減らして取付けることができる。

また、本実施形態によれば、ガイド軸部材6は、外装カバー2に形成されたボス17に段ネジ18が取付けて構成され、ガイド孔7は段ネジ18の頭部20の形状に合わせて形成された円形部23と、本体構造体1に対する外装カバー2の回転軌道に沿った軌道を有する軌道部24とから構成され、ガイド孔7の円形部23に段ネジ18の頭部20を挿入し、その後、本体構造体1に対して外装カバー2が回転されることにより、段ネジ18が円形部23から軌道部24に移動することで、段ネジ18の頭部20が円形部23と対向する位置からガイド部70の壁面と接する位置に移動して、ガイド部70の壁面に段ネジ18の頭部20が引っ掛かるので、段ネジ18とガイド部70とが嵌合し外装カバー2が本体構造体1に対して段ネジ18の軸方向に抜けることがなく、また、簡単且つ強度のある構造となる。

また、本実施形態によれば、ガイド軸部材6は、外装カバー2に形成されたボス21に鈎型形状の鈎部であるボス鈎部22が一体で形成されたものであり、ガイド孔7は、ボス21のボス鈎部22の鈎型形状に合わせて形成された円形部23と、本体構造体1に対する外装カバー2の回転軌道に沿った軌道を有する軌道部24とから構成され、ガイド孔7の円形部23にボス21のボス鈎部22を挿入し、その後、本体構造体1に対して外装カバー2が回転されることにより、ボス21が円形部23から軌道部24に移動することで、ボス21のボス鈎部22が円形部23と対向する位置からガイド部70の壁面と接する位置に移動して、ガイド部70の壁面にボス21のボス鈎部22が引っ掛かるので、ボス21とガイド部70とが嵌合し外装カバー2が本体構造体1に対してボス21の軸方向に抜けることがなく、また、部品点数を減らして取付けることができる。

また、本実施形態によれば、軸受部50は本体構造体1のフレーム16であり、フレーム16に孔を開けて開口5を形成したことで、部品点数を増やさない構造とできる。

また、本実施形態によれば、軸受部50は開口5が形成され本体構造体1のフレーム16に取付けられたブラケットであることで、本体構造体1のフレーム16の強度を損なうことなく自由度の高い構造とすることができる。

また、本実施形態によれば、ガイド部70は本体構造体1のフレーム16であり、フレーム16に孔を開けてガイド孔7を形成したことで、部品点数を増やさない構造とできる。

また、本実施形態によれば、ガイド部70はガイド孔7が形成され本体構造体1のフレーム16に取付けられたブラケット25であることで、本体構造体1のフレーム16の強度を損なうことなく自由度の高い構造とすることができる。

また、本実施形態によれば、外装カバー2に設けられ周面に突起82が形成された第2軸部材であるガイド軸部材80と、本体構造体1に設けられ本体構造体1に対する外装カバー2の回転に連動してガイド軸部材80の移動を外装カバー2の回転軌道に沿ってガイドする第2ガイド孔であるガイド孔31が形成されたガイド部30とを有し、本体構造体1に対する外装カバー2の回転に連動してガイド軸部材80がガイド孔31によってガイドされ、ガイド軸部材80の突起とガイド部30の壁面とが接する位置に移動することで、ガイド軸部材80とガイド部30とが嵌合し、外装カバー2上におけるガイド軸部材6とガイド軸部材80との間の軸部材間ピッチであるピッチP3と、本体構造体1におけるガイド孔7とガイド孔31との間のガイド孔間ピッチであるピッチP3’とは、本体構造体1に対する外装カバー2の回転角度が増すに連れて、ピッチP3よりもピッチP3’のほうが大きくなる関係を満たすことで、外装カバー2の取付け作業性を損なうことなく、外装カバー2に対して外側に引張力が働く構造として、機械の振動時のビビリ音を抑制することができる。

【符号の説明】

【0039】

1 本体構造体

2 外装カバー

3 締結部

4 回転軸部材

5 開口

6 ガイド軸部材

7 ガイド孔

8 ボス

9 段ネジ

10 軸部

11 頭部

12 ボス

13 ボス鈎部

14 円形部

15 ストレート部

16 フレーム

17 ボス

18 段ネジ

19 軸部

20 頭部

21 ボス

22 ボス鈎部

23 円形部

24 軌道部

25 ブラケット

26 下端部

27 孔

28 孔

29 締結部材

30 ガイド部

31 ガイド孔

32 円形部

33 軌道部

34 上端部

35 ブラケット

40 突起

40 軸部

41 突起

50 軸受部

60 軸部

61 突起

70 ガイド部

80 ガイド軸部材

81 軸部

82 突起

【先行技術文献】

【特許文献】

【0040】

【特許文献1】特許第3913297号公報

【技術分野】

【0001】

本発明は、電気・電子機器装置や機械装置などを収容するための筐体取付け構造に関するものである。

【背景技術】

【0002】

電子・電子機器装置あるいは機械装置等を収納するための組立および分解可能な筐体としては、例えば特許文献1に開示されているものがある。

【0003】

特許文献1に記載の筐体は、本体構造体と、この本体構造体に対して開閉可能なカバー部材を有する。本体構造体の下部には係合孔を有するブラケットが取付けられており、本体構造体の上部にはネジ孔を有する締結部が設けられている。一方、カバー部材の下部には引掛け爪を有する引掛け部が設けられており、カバー部材の上部にはネジ通し孔を有する締結部が設けられている。

【0004】

筐体の組立手順としては、まず、カバー部材の引掛け部の引掛け爪を本体構造体のブラケットの下方からブラケットの係合孔内に引掛けて係合させる。次に、その引掛け爪と係合孔とが係合した係合部を中心に、カバー部材の締結部側を本体構造体の締結部側に向かって回転させる。そして、本体構造体の締結部に形成されたネジ孔とカバー部材の締結部に形成されたネジ通し孔とが重なり合って連通するようにして、本体構造体に対してカバー部材を閉じる。その後、ネジ通し孔とネジ孔とにネジを通して本体構造体とカバー部材とをネジで締結して固定する。また、この筐体を分解する際には、筐体の組立手順の逆の手順で行なう。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本体構造体に対してカバー部材を閉じてから本体構造体とカバー部材とをネジ締結するまでの間に、本体構造体に対してカバー部材が自重などによって開いていき、引掛け爪と係合孔との係合が解除され、本体構造体からカバー部材が外れる虞がある。そのため、本体構造体からカバー部材が外れないように手でカバー部材を押さえながら本体構造体とカバー部材とをネジで締結する作業を行なうと、本体構造体に対するカバー部材の取付け作業が煩雑になるといった問題が生じる。

【0006】

本発明は以上の問題点に鑑みなされたものであり、その目的は、本体構造体に対するカバー部材の取付け作業が煩雑になるを抑制できる筐体取付け構造を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1の発明は、本体構造体と、前記本体構造体に対して着脱可能なカバー部材と、を持つ筐体の筐体取付け構造において、本体構造体に対してカバー部材を回転可能に軸支するために、カバー部材に設けられ周面に突起が形成された回転軸部材と、本体構造体に設けられ前記回転軸部材を軸方向から見た形状に対応した開口が形成された、前記回転軸部材を回転可能且つ着脱可能に支持する軸受部と、カバー部材に設けられ周面に突起が形成された軸部材と、本体構造体に設けられ本体構造体に対するカバー部材の回転に連動して前記軸部材の移動を該カバー部材の回転軌道に沿ってガイドするガイド孔が形成された、前記軸部材が着脱可能なガイド部と、を有し、本体構造体に対するカバー部材の回転に連動して前記回転軸部材が自身の軸中心で回転することにより、前記回転軸部材の突起が軸受部の壁面と接する位置と前記軸受部の開口と対向する位置との間を移動可能であり、前記回転軸部材の突起が前記軸受部の開口と対向する位置から軸受部の壁面と接する位置に移動することで、前記回転軸部材と前記軸受部とが嵌合する第1の嵌合部と、本体構造体に対するカバー部材の回転に連動して軸部材がガイド孔によってガイドされ、軸部材の突起とガイド部の壁面とが接する位置に移動することで、前記軸部材と前記ガイド部とが嵌合する第2の嵌合部と、前記回転軸部材と前記軸受部とが嵌合し、前記軸部材と前記ガイド部とが嵌合した際に重なり合って連通する、本体構造体に形成された第1連通口とカバー部材に形成された第2連通口とに、締結部材を通して本体構造体とカバー部材とを締結部材により締結する締結部と、を有することを特徴とするものである。

また、請求項2の発明は、請求項1の筐体取付け構造において、上記回転軸部材を中心に本体構造体に対してカバー部材を自重により回転させえるような位置に上記ガイド孔が位置し、前記カバー部材が自重によって回転する方向に上記軸部材が前記ガイド孔によってガイドされることを特徴とするものである。

また、請求項3の発明は、請求項1または2の筐体取付け構造において、上記回転軸部材は、上記カバー部材に形成されたボスに頭部が鈎型形状の段ネジの軸部を取付けて構成され、上記軸受部の上記開口は段ネジの頭部の鈎型形状に合わせて形成された円形部とストレート部とから構成され、前記開口の前記円形部と前記ストレート部とに前記段ネジの頭部の鈎型形状を合わせて挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記段ネジの鈎型形状の頭部が前記ストレート部と対向する位置から前記軸受部の壁面と対向する位置に移動して、前記軸受部の壁面に前記段ネジの鈎型形状の頭部が引っ掛かることを特徴とするものである。

また、請求項4の発明は、請求項1または2の筐体取付け構造において、上記回転軸部材は、上記カバー部材に形成されたボスに鈎型形状の鈎部が一体で形成されたものであり、上記軸受部の上記開口は前記ボスの鈎部の鈎型形状に合わせて形成された円形部とストレート部とから構成され、前記開口の前記円形部と前記ストレート部とに前記ボスの鈎部の鈎型形状を合わせて挿入し、その後、上記本体構造に対して前記カバー部材が回転されることにより、前記ボスの鈎部が前記ストレート部と対向する位置から前記軸受部の壁面と対向する位置に移動して、前記軸受部の壁面に前記ボスの鈎部が引っ掛かることを特徴とするものである。

また、請求項5の発明は、請求項1、2、3または4の筐体取付け構造において、上記軸部材は、上記カバー部材に形成されたボスに段ネジが取付けて構成され、上記ガイド孔は段ネジの頭部の形状に合わせて形成された円形部と、本体構造体に対するカバー部材の回転軌道に沿った軌道を有する軌道部とから構成され、前記ガイド孔の前記円形部に段ネジの頭部を挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記段ネジが前記円形部から前記軌道部に移動することで、前記段ネジの頭部が前記円形部と対向する位置からガイド部の壁面と接する位置に移動して、前記ガイド部の壁面に前記段ネジの頭部が引っ掛かることを特徴とするものである。

また、請求項6の発明は、請求項1、2、3または4の筐体取付け構造において、上記軸部材は、上記カバー部材に形成されたボスに鈎型形状の鈎部が一体で形成されたものであり、上記ガイド孔は、前記ボスの鈎部の鈎型形状に合わせて形成された円形部と、本体構造体に対するカバー部材の回転軌道に沿った軌道を有する軌道部とから構成され、前記ガイド孔の前記円形部に前記ボスの鈎部を挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記ボスが前記円形部から前記軌道部に移動することで、前記ボスの鈎部が前記円形部と対向する位置からガイド部の壁面と接する位置に移動して、前記ガイド部の壁面に前記ボスの鈎部が引っ掛かることを特徴とするものである。

また、請求項7の発明は、請求項1、2、3、4、5または6の筐体取付け構造において、上記軸受部は本体構造体のフレームであり、該フレームに孔を開けて上記開口を形成したことを特徴とするものである。

また、請求項8の発明は、請求項1、2、3、4、5または6の筐体取付け構造において、上記軸受部は上記開口が形成され本体構造体のフレームに取付けられたブラケットであることを特徴とするものである。

また、請求項9の発明は、請求項1、2、3、4、5、6、7または8の筐体取付け構造において、上記ガイド部は本体構造体のフレームであり、該フレームに孔を開けて上記ガイド孔を形成したことを特徴とするものである。

また、請求項10の発明は、請求項1、2、3、4、5、6、7または8の筐体取付け構造において、上記ガイド部は上記ガイド孔が形成され本体構造体のフレームに取付けられたブラケットであることを特徴とするものである。

また、請求項11の発明は、請求項1、2、3、4、5、6、7、8、9または10の筐体取付け構造において、カバー部材に設けられ周面に突起が形成された第2軸部材と、本体構造体に設けられ本体構造体に対するカバー部材の回転に連動して前記第2軸部材の移動を該カバー部材の回転軌道に沿ってガイドする第2ガイド孔が形成された第2ガイド部とを有し、本体構造体に対するカバー部材の回転に連動して第2軸部材が第2ガイド孔によってガイドされ、第2軸部材の突起と第2ガイド部の壁面とが接する位置に移動することで、前記第2軸部材と前記第2ガイド部とが嵌合し、上記カバー部材上における上記軸部材と上記第2軸部材との間の軸部材間ピッチと、前記本体構造体における上記ガイド孔と上記第2ガイド孔との間のガイド孔間ピッチとは、本体構造体に対するカバー部材の回転角度が増すに連れて、軸部材間ピッチよりもガイド孔間ピッチのほうが大きくなる関係を満たすことを特徴とするものである。

【0008】

本発明においては、回転軸部材を軸受部の開口に挿入し本体構造体に対してカバー部材を回転させて、回転軸部材と軸受部とを嵌合させることで、回転軸部材の突起と軸受部の壁面とが接する。これにより、回転軸部材の突起が軸受部の壁面に引っ掛かり回転軸部材が軸受部の開口から抜けなくなる。また、軸部材をガイド部のガイド孔に挿入し本体構造体に対してカバー部材を回転させて、軸部材とガイド部とを嵌合させることで、軸部材の突起とガイド部の壁面とが接する。これにより、軸部材の突起がガイド部の壁面に引っ掛かり軸部材がガイド部の壁面から抜けなくなる。よって、カバー部材を手で押さえなくても本体構造体とカバー部材とを締結部材で締結するまでに、本体構造体からカバー部材が外れてしまうことを抑制することができる。したがって、本体構造体からカバー部材が外れないように手でカバー部材を押さえながら、本体構造体とカバー部材とを締結部材で締結する作業を行なわなくても良いので、本体構造体に対するカバー部材の取付け作業が煩雑になるのを抑制することができる。

【発明の効果】

【0009】

以上、本発明によれば、本体構造体に対する外装カバーの取付け作業が煩雑になるを抑制できるという優れた効果がある。

【図面の簡単な説明】

【0010】

【図1】本体構造体と外装カバーとの斜視図。

【図2】図1のZ方向より見た本体構造体の軸受部の開口近傍と外装カバーの回転軸部材近傍の模式図。

【図3】回転軸部材の一例を示した模式図。

【図4】回転軸部材の他の例を示した外装カバーの模式図。

【図5】図1のZ方向より見た本体構造体のガイド部のガイド孔近傍と外装カバーのガイド軸部材近傍の模式図。

【図6】ガイド軸部材の一例を示した模式図。

【図7】ガイド軸部材の他の一例を示した模式図。

【図8】(a)図1のZ方向より見た外装カバーの模式図。(b)図1のZ方向より見た本体構造体の模式図。

【発明を実施するための形態】

【0011】

以下に本発明の筐体取付け構造を図面を用いて説明する。

【0012】

図1において外装カバー2には、本体構造体1に対して外装カバー2を回転可能に軸支するための、周面に後述するような突起が形成された回転軸部材4が設けられている。また、本体構造体1には、回転軸部材4を軸方向から見た形状に対応した開口5が形成された、回転軸部材4を回転可能且つ着脱可能に支持する軸受部50が設けられている。そして、軸受部50の開口5に挿入された回転軸部材4を中心に本体構造体1に対して外装カバー2が回転可能に軸支される。

【0013】

図2は、開口5に回転軸部材4がはめ込まれた状態における本体構造体1の軸受部50の開口5近傍と外装カバー2の回転軸部材4近傍を図1のZ方向より図示したものである。

【0014】

軸受部50の開口5は軸部40の周面に突起41が形成された回転軸部材4を軸方向から見た際の形状に合わせて形成された円形部14とストレート部15とから構成されており、開口5の円形部14に軸部40を合わせ、ストレート部15に突起41を合わせて回転軸部材4を開口5にはめ込む。その後、回転軸部材4を中心に本体構造体1に対して外装カバー2を回転方向F1に回転されることにより、回転軸部材4も本体構造体1に対する外装カバー2の回転に連動して自身の軸中心で回転方向F1と同方向である回転方向F2に回転する。このように回転軸部材4が回転方向F2に回転することで、軸部40の周面に形成された突起41が、開口5のストレート部15と対向する位置から軸受部50の壁面と接する位置に移動して、回転軸部材4の突起41と軸受部50の壁面とが接し回転軸部材4と軸受部50とが嵌合する軸受嵌合部で、軸受部50の壁面に回転軸部材4の突起41が引っ掛り、外装カバー2が本体構造体1の図2中手前方向に外れなくなる。

【0015】

開口5の円形部14に位置する回転軸部材4の軸部40は、本体構造体1側における外装カバー2の回転中心となる円形部14内では開口5の内壁によって軸方向と直交する方向への移動が規制されるため、回転方向F2にしか動かない。そのため、本体構造体1に対して外装カバー2を回転方向F1に回転されても、回転軸部材4の軸部40の位置は図1のX方向に対して固定されていることになる。

【0016】

図1や図2においては、軸受部50の開口5を本体構造体1のフレーム16に孔を開けて形成しているが、開口5が形成されたブラケットをフレーム16に取付けてもよい。フレーム16に孔を開けて開口5を形成する場合は、構成が簡単で済むが、フレーム16の強度や形状の制約が出やすい。一方、開口5が形成されたブラケットをフレーム16に取付ける場合は、フレーム16に孔を開けて開口5を形成する場合よりも部品点数は増えるが、強度の問題や形状の制約は少なくなる。

【0017】

図3は外装カバー2を図1のX方向より図示したものである。図3においては、回転軸部材4が、外装カバー2の形状であるボス8に、前述の突起40としての鈎型形状の頭部11を有する段ネジ9の軸部10が挿入されて構成されたものである。そして、段ネジ9の頭部11の鈎型形状部分が、本体構造体1の軸受部50の壁面への引掛け部となる。

【0018】

また、図4は回転軸部材4を他の構成とした場合の外装カバー2を図1のX方向より図示したものである。図4においては、回転軸部材4が、外装カバー2の形状であるボス12と、ボス12の周面に一体で形成した前述の突起40としてのボス鈎部13とで構成されている。そして、ボス12のボス鈎部13が、本体構造体1の軸受部50の壁面への引掛け部となる。

【0019】

前述の引掛け部に関して、段ネジ9の鈎型形状をした頭部11や、ボス12の周面に一体で形成されたボス鈎部13が挙げられる。段ネジ9は強度に優れており好ましいが頭部11の形状が特殊なため既製品は使用できない。一方、ボス12は形状を自由に決めやすい点で好ましいが、ボス12の周面に鈎型形状の突起であるボス鈎部13があるため、金型から成形品が抜けるよう外装カバー2の成型に用いる金型に対してスライド機構が必要となる。そのため、金型構造が複雑となって金型にかかる費用が高くなり分、外装カバー2の製造コストひいては筐体の製造コストが向上する。

【0020】

次に、回転軌道嵌合部のガイド軸部材6を説明する。

図1において外装カバー2には、周面に後述するような突起が形成されたガイド軸部材6が設けられている。また、本体構造体1には、本体構造体1に対する外装カバー2の回転に連動してガイド軸部材6の移動を外装カバー2の回転軌道に沿ってガイドするガイド孔7が形成された、ガイド軸部材6が着脱可能なガイド部70が設けられている。

【0021】

図5は、ガイド孔7にガイド軸部材6がはめ込まれた状態における本体構造体1のガイド部70のガイド孔7近傍と外装カバー2のガイド軸部材6近傍を図1のZ方向より図示したものである。

【0022】

ガイド孔7はガイド軸部材6の軸部60の端部周面に形成された突起61の形状に合わせて形成された円形部23と、本体構造体1に対する外装カバー2の回転軌道に沿った軌道を有する軌道部24とから構成されており、ガイド孔7の円形部23に突起61を合わせてガイド軸部材6をはめ込む。その後、本体構造体1に対して外装カバー2が前述したように回転方向F1に回転されることにより、ガイド軸部材6が円形部23から軌道部24に回転方向F1と同方向である回転方向Eに移動する。ガイド軸部材6の突起61は、ガイド孔7の軌道部24の幅よりも大きな形状となっており、ガイド軸部材6の突起61が、ガイド孔7の円形部23と対向する位置から軌道部24内でガイド部70の壁面と接する位置に移動することで、ガイド軸部材6の突起61とガイド部70の壁面とが接しガイド軸部材6とガイド部70とが嵌合するガイド嵌合部で、ガイド部70の壁面にガイド軸部材6の突起61が引っ掛り、外装カバー2が本体構造体1の図5中手前方向に外れなくなる。

【0023】

このように、ガイド部70の壁面にガイド軸部材6の突起61が引っ掛るとともに、前述したように軸受部50の壁面に回転軸部材4の突起41が引っ掛ることで、本体構造体1から外装カバー2が外れて下方に落ちないように支えられる。

【0024】

図1や図5においては、ガイド孔7が形成されたブラケット25をガイド部70としてフレーム16に取付けているが、ガイド孔7を本体構造体1のフレーム16に孔を開けて形成しても良い。フレーム16に孔を開けてガイド孔7を形成する場合は、構成が簡単で済むが、フレーム16の強度や形状の制約が出やすい。一方、ガイド孔7が形成されたブラケット25をフレーム16に取付ける場合は、フレーム16に孔を開けてガイド孔7を形成する場合よりも部品点数は増えるが、強度の問題や形状の制約は少なくなる。

【0025】

図6は外装カバーを図1のX方向より図示したものである。図6においては、ガイド軸部材6が、外装カバー2の形状であるボス17に、前述の突起61として頭部20を有する段ネジ18の軸部19が挿入されて構成されたものである。段ネジ18の頭部20の形状は径が軸部19よりも大きければ自由で良いが一般的な丸型とする。そして、段ネジ18の頭部20が、本体構造体1のガイド部70の壁面への引掛け部となる。

【0026】

また、図7はガイド軸部材6を他の構成とした場合の外装カバー2を図1のX方向より図示したものである。図7においては、ガイド軸部材6が、外装カバー2の形状であるボス21と、ボス21の周面に一体で形成した前述の突起61としての鈎型形状のボス鈎部22とで構成されている。そして、ボス21のボス鈎部22が、本体構造体1のガイド部70の壁面への引掛け部となる。

【0027】

前述の引掛け部に関して、段ネジ18の頭部20や、ボス21の周面に一体で形成されたボス鈎部22が挙げられる。段ネジ18は強度に優れており好ましいが頭部20の形状が特殊なため既製品は使用できない。一方、ボス21は形状を自由に決めやすい点で好ましいが、ボス21の周面に鈎型形状の突起であるボス鈎部22があるため、金型から成形品が抜けるよう外装カバー2の成型に用いる金型に対してスライド機構が必要となる。そのため、金型構造が複雑となって金型にかかる費用が高くなり分、外装カバー2の製造コストひいては筐体の製造コストが向上する。

【0028】

図1において、外装カバー2に設けられたガイド軸部材6が、本体構造体1に設けられたガイド部70のガイド孔7の下端部26まで来るように、外装カバー2を本体構造体1に対して回転させる。すると、本体構造体1に形成された孔28と外装カバー2に形成された孔27とが同軸上に位置して重なり合い連通する。外装カバー2に形成された孔27は、締結用ネジやスナップフィットなどの締結部材29を通す径の大きな通し孔となり、本体構造体1の孔28は締結孔となり、これらが締結部材29によって締結される締結部3を構成する。そして、孔27と孔28に締結部材29と通して締結部材29により本体構造体1と外装カバー2とを締結することにより、外装カバー2は外力による回転が不可となり、全ての方向に対して固定されることとなる。

【0029】

なお、前述したように軸受部50の壁面に回転軸部材4の突起41が引っ掛るとともに、前述したようにガイド部70の壁面にガイド軸部材6の突起61が引っ掛ることで、本体構造体1から外装カバー2が外れて下方に落ちないように支えられるので、外装カバー2を手で押さえなくても本体構造体1と外装カバー2とを締結部3で締結部材29によって締結するまでに、本体構造体1から外装カバー2が外れてしまうことがない。よって、本体構造体1から外装カバー2が外れないように手で外装カバー2を押さえながら、本体構造体1と外装カバー2とを締結部材29で締結する作業を行なわなくても良いので、本体構造体1に対する外装カバー2の取付け作業が煩雑になるのを抑制することができる。

【0030】

ここで、図1において外装カバー2の下部には、ガイド軸部材6と同様に軸部81の周面に突起82が形成されたガイド軸部材80が設けられている。また、本体構造体1の下部には、本体構造体1に対する外装カバー2の回転に連動してガイド軸部材80の移動を外装カバー2の回転軌道に沿ってガイドするガイド孔31が形成されたブラケット35をフレーム16に取付け、ガイド軸部材80が着脱可能なガイド部30が設けられている。ガイド孔31はガイド軸部材80の軸方向から見た形状に合わせて形成された円形部32と、本体構造体1に対する外装カバー2の回転軌道に沿った軌道を有する軌道部33とから構成されている。

【0031】

図8(a)は外装カバー2を図1のZ方向より図示したものであり、回転軸部材4とガイド軸部材6との間のピッチP1、回転軸部材4とガイド軸部材80との間のピッチP2、及び、ガイド軸部材6とガイド軸部材80との間のピッチP3を示している。

【0032】

また、図8(b)は本体構造体1を図1のZ方向より図示したものであり、開口5の円形部14とガイド孔7の軌道部24の下端部26との間のピッチP1’、開口5の円形部14とガイド孔31の軌道部33の上端部34との間のピッチP2’、及び、ガイド孔7の軌道部24の下端部26とガイド孔31の軌道部33の上端部34との間のピッチP3’を示している。

【0033】

本体構造体1におけるガイド孔7の軌道部24の下端部26とガイド孔31の軌道部33の上端部34との間のピッチP3’を、外装カバー2におけるガイド軸部材6とガイド軸部材80との間のピッチP3より、本体構造体1に対する外装カバー2の回転角度が増すのに従って、広くなるように設定する。

【0034】

ガイド孔7を本体構造体1のフレーム16に孔を開けて形成している場合は、構成するフレーム16の形状間のピッチを広げ、ガイド孔7が形成されたブラケット25をフレーム16に取付けている場合は、フレーム16に対するブラケット25の配置間隔を広げる。

【0035】

このようにしてピッチP3’を広げれば、締結部3で締結部材29により外装カバー2を本体構造体1に締結できる位置まで、本体構造体1に対し外装カバー2を回転させることによって、外装カバー2のピッチP3と本体構造体1のピッチP3’との間にピッチ差が生じて、外装カバー2に対して外側に引っ張られる力が働く。これにより、外装カバー2の取付け作業性を損なうことなく、機械の振動時のビビリ音を抑制することができる。

【0036】

また、開口5の円形部14とガイド孔7の軌道部24の下端部26との間のピッチP1’を、回転軸部材4とガイド軸部材6との間のピッチP1より、本体構造体1に対する外装カバー2の回転角度が増すのに従って、広くなるように設定しても良い。

【0037】

このようにしてピッチP1’を広げれば、締結部3で締結部材29により外装カバー2を本体構造体1に締結できる位置まで、本体構造体1に対し外装カバー2を回転させることによって、外装カバー2のピッチP1と本体構造体1のピッチP1’との間にピッチ差が生じて、外装カバー2に対して外側に引っ張られる力が働く。これにより、外装カバー2の取付け作業性を損なうことなく、機械の振動時のビビリ音を抑制することができる。

【0038】

以上、本実施形態によれば、本体構造体1と、本体構造体1に対して着脱可能なカバー部材である外装カバー2と、を持つ筐体の筐体取付け構造において、本体構造体1に対して外装カバー2を回転可能に軸支するために、外装カバー2に設けられ周面に突起41が形成された回転軸部材である回転軸部材4と、本体構造体1に設けられ回転軸部材4を軸方向から見た形状に対応した開口である開口5が形成された、回転軸部材4を回転可能且つ着脱可能に支持する軸受部50と、外装カバー2に設けられ周面に突起61が形成された軸部材であるガイド軸部材6と、本体構造体1に設けられ本体構造体1に対する外装カバー2の回転に連動してガイド軸部材6の移動を外装カバー2の回転軌道に沿ってガイドするガイド孔7が形成された、ガイド軸部材6が着脱可能なガイド部70と、を有し、本体構造体1に対する外装カバー2の回転に連動して回転軸部材4が自身の軸中心で回転することにより、回転軸部材4の突起41が軸受部50の壁面と接する位置と軸受部50の開口5と対向する位置との間を移動可能であり、回転軸部材4の突起41が軸受部50の開口5と対向する位置から軸受部50の壁面と接する位置に移動することで、回転軸部材4と軸受部50とが嵌合する第1の嵌合部である軸受嵌合部と、本体構造体1に対する外装カバー2の回転に連動してガイド軸部材6がガイド孔7によってガイドされ、ガイド軸部材6の突起61とガイド部70の壁面とが接する位置に移動することで、ガイド軸部材6とガイド部70とが嵌合する第2の嵌合部であるガイド嵌合部と、回転軸部材4と軸受部50とが嵌合し、ガイド軸部材6とガイド部70とが嵌合した際に重なり合って連通する、本体構造体1に形成された第1連通口である孔28と外装カバー2に形成された第2連通口である孔27とに、締結部材29を通して本体構造体1と外装カバー2とを締結部材29により締結する締結部3とを有する。これにより、回転軸部材4を軸受部50の開口5に挿入し本体構造体1に対して外装カバー2を回転させて、軸受嵌合部で回転軸部材4と軸受部50とを嵌合させることで、回転軸部材4の突起41と軸受部50の壁面とが接するので、回転軸部材4の突起41が軸受部50の壁面に引っ掛かり回転軸部材4が軸受部50の開口5から抜けなくなる。また、ガイド軸部材6をガイド部70のガイド孔7に挿入し本体構造体1に対して外装カバー2を回転させて、ガイド嵌合部でガイド軸部材6とガイド部70とを嵌合させることで、ガイド軸部材6の突起61とガイド部70の壁面とが接するので、ガイド軸部材6の突起61がガイド部70の壁面に引っ掛かりガイド軸部材6がガイド部70の壁面から抜けなくなる。よって、外装カバー2を手で押さえなくても本体構造体1と外装カバー2を締結部材29によって締結するまでに、本体構造体1から外装カバー2が外れてしまうことを抑制することができる。したがって、本体構造体1から外装カバー2が外れないように手で外装カバー2を押さえながら、本体構造体1と外装カバー2を締結部材29で締結する作業を行なわなくても良いので、本体構造体1に対する外装カバー2の取付け作業が煩雑になるのを抑制することができる。

また、本実施形態によれば、ガイド軸部材6を中心に本体構造体1に対して外装カバー2を自重により回転させえるような位置にガイド孔7が位置し、外装カバー2が自重によって回転する方向にガイド軸部材6がガイド孔7によってガイドされることで、本体構造体1に対する外装カバー2の取付けを容易に行なうことができる。

また、本実施形態によれば、回転軸部材4は、外装カバー2に形成されたボス8に頭部11が鈎型形状の段ネジ9の軸部10を取付けて構成され、軸受部50の開口5は段ネジ9の頭部11の鈎型形状に合わせて形成された円形部14とストレート部15とから構成され、開口5の円形部14とストレート部15とに段ネジ9の頭部11の鈎型形状を合わせて挿入し、その後、本体構造体1に対して外装カバー2が回転されることにより、段ネジ9の鈎型形状の頭部11がストレート部15と対向する位置から軸受部50の壁面と接触する位置に移動して、軸受部50の壁面に段ネジ9の鈎型形状の頭部11が引っ掛かるので、段ネジ9と軸受部50とが嵌合し外装カバー2が本体構造体1に対して段ネジ9の軸方向に抜けることがなく、また、簡単且つ強度のある構造となる。

また、本実施形態によれば、回転軸部材4は、外装カバー2に形成されたボス12に鈎型形状の鈎部であるボス鈎部13が一体で形成されたものであり、軸受部50の開口5はボス12のボス鈎部13の鈎型形状に合わせて形成された円形部14とストレート部15とから構成され、開口5の円形部14とストレート部15とにボス12のボス鈎部13の鈎型形状を合わせて挿入し、その後、本体構造体1に対して外装カバー2が回転されることにより、ボス12のボス鈎部13がストレート部15と対向する位置から軸受部50の壁面と接触する位置に移動して、軸受部50の壁面にボス12のボス鈎部13が引っ掛かるので、ボス12と軸受部50とが嵌合し外装カバー2が本体構造体1に対してボス12の軸方向に抜けることがなく、また、部品点数を減らして取付けることができる。

また、本実施形態によれば、ガイド軸部材6は、外装カバー2に形成されたボス17に段ネジ18が取付けて構成され、ガイド孔7は段ネジ18の頭部20の形状に合わせて形成された円形部23と、本体構造体1に対する外装カバー2の回転軌道に沿った軌道を有する軌道部24とから構成され、ガイド孔7の円形部23に段ネジ18の頭部20を挿入し、その後、本体構造体1に対して外装カバー2が回転されることにより、段ネジ18が円形部23から軌道部24に移動することで、段ネジ18の頭部20が円形部23と対向する位置からガイド部70の壁面と接する位置に移動して、ガイド部70の壁面に段ネジ18の頭部20が引っ掛かるので、段ネジ18とガイド部70とが嵌合し外装カバー2が本体構造体1に対して段ネジ18の軸方向に抜けることがなく、また、簡単且つ強度のある構造となる。

また、本実施形態によれば、ガイド軸部材6は、外装カバー2に形成されたボス21に鈎型形状の鈎部であるボス鈎部22が一体で形成されたものであり、ガイド孔7は、ボス21のボス鈎部22の鈎型形状に合わせて形成された円形部23と、本体構造体1に対する外装カバー2の回転軌道に沿った軌道を有する軌道部24とから構成され、ガイド孔7の円形部23にボス21のボス鈎部22を挿入し、その後、本体構造体1に対して外装カバー2が回転されることにより、ボス21が円形部23から軌道部24に移動することで、ボス21のボス鈎部22が円形部23と対向する位置からガイド部70の壁面と接する位置に移動して、ガイド部70の壁面にボス21のボス鈎部22が引っ掛かるので、ボス21とガイド部70とが嵌合し外装カバー2が本体構造体1に対してボス21の軸方向に抜けることがなく、また、部品点数を減らして取付けることができる。

また、本実施形態によれば、軸受部50は本体構造体1のフレーム16であり、フレーム16に孔を開けて開口5を形成したことで、部品点数を増やさない構造とできる。

また、本実施形態によれば、軸受部50は開口5が形成され本体構造体1のフレーム16に取付けられたブラケットであることで、本体構造体1のフレーム16の強度を損なうことなく自由度の高い構造とすることができる。

また、本実施形態によれば、ガイド部70は本体構造体1のフレーム16であり、フレーム16に孔を開けてガイド孔7を形成したことで、部品点数を増やさない構造とできる。

また、本実施形態によれば、ガイド部70はガイド孔7が形成され本体構造体1のフレーム16に取付けられたブラケット25であることで、本体構造体1のフレーム16の強度を損なうことなく自由度の高い構造とすることができる。

また、本実施形態によれば、外装カバー2に設けられ周面に突起82が形成された第2軸部材であるガイド軸部材80と、本体構造体1に設けられ本体構造体1に対する外装カバー2の回転に連動してガイド軸部材80の移動を外装カバー2の回転軌道に沿ってガイドする第2ガイド孔であるガイド孔31が形成されたガイド部30とを有し、本体構造体1に対する外装カバー2の回転に連動してガイド軸部材80がガイド孔31によってガイドされ、ガイド軸部材80の突起とガイド部30の壁面とが接する位置に移動することで、ガイド軸部材80とガイド部30とが嵌合し、外装カバー2上におけるガイド軸部材6とガイド軸部材80との間の軸部材間ピッチであるピッチP3と、本体構造体1におけるガイド孔7とガイド孔31との間のガイド孔間ピッチであるピッチP3’とは、本体構造体1に対する外装カバー2の回転角度が増すに連れて、ピッチP3よりもピッチP3’のほうが大きくなる関係を満たすことで、外装カバー2の取付け作業性を損なうことなく、外装カバー2に対して外側に引張力が働く構造として、機械の振動時のビビリ音を抑制することができる。

【符号の説明】

【0039】

1 本体構造体

2 外装カバー

3 締結部

4 回転軸部材

5 開口

6 ガイド軸部材

7 ガイド孔

8 ボス

9 段ネジ

10 軸部

11 頭部

12 ボス

13 ボス鈎部

14 円形部

15 ストレート部

16 フレーム

17 ボス

18 段ネジ

19 軸部

20 頭部

21 ボス

22 ボス鈎部

23 円形部

24 軌道部

25 ブラケット

26 下端部

27 孔

28 孔

29 締結部材

30 ガイド部

31 ガイド孔

32 円形部

33 軌道部

34 上端部

35 ブラケット

40 突起

40 軸部

41 突起

50 軸受部

60 軸部

61 突起

70 ガイド部

80 ガイド軸部材

81 軸部

82 突起

【先行技術文献】

【特許文献】

【0040】

【特許文献1】特許第3913297号公報

【特許請求の範囲】

【請求項1】

本体構造体と、

前記本体構造体に対して着脱可能なカバー部材と、を持つ筐体の筐体取付け構造において、

本体構造体に対してカバー部材を回転可能に軸支するために、カバー部材に設けられ周面に突起が形成された回転軸部材と、

本体構造体に設けられ前記回転軸部材を軸方向から見た形状に対応した開口が形成された、前記回転軸部材を回転可能且つ着脱可能に支持する軸受部と、

カバー部材に設けられ周面に突起が形成された軸部材と、

本体構造体に設けられ本体構造体に対するカバー部材の回転に連動して前記軸部材の移動を該カバー部材の回転軌道に沿ってガイドするガイド孔が形成された、前記軸部材が着脱可能なガイド部と、を有し、

本体構造体に対するカバー部材の回転に連動して前記回転軸部材が自身の軸中心で回転することにより、前記回転軸部材の突起が軸受部の壁面と接する位置と前記軸受部の開口と対向する位置との間を移動可能であり、

前記回転軸部材の突起が前記軸受部の開口と対向する位置から軸受部の壁面と接する位置に移動することで、前記回転軸部材と前記軸受部とが嵌合する第1の嵌合部と、

本体構造体に対するカバー部材の回転に連動して軸部材がガイド孔によってガイドされ、軸部材の突起とガイド部の壁面とが接する位置に移動することで、前記軸部材と前記ガイド部とが嵌合する第2の嵌合部と、

前記回転軸部材と前記軸受部とが嵌合し、前記軸部材と前記ガイド部とが嵌合した際に重なり合って連通する、本体構造体に形成された第1連通口とカバー部材に形成された第2連通口とに、締結部材を通して本体構造体とカバー部材とを締結部材により締結する締結部と、を有することを特徴とする筐体取付け構造。

【請求項2】

請求項1の筐体取付け構造において、

上記回転軸部材を中心に本体構造体に対してカバー部材を自重により回転させえるような位置に上記ガイド孔が位置し、前記カバー部材が自重によって回転する方向に上記軸部材が前記ガイド孔によってガイドされることを特徴とする筐体取付け構造。

【請求項3】

請求項1または2の筐体取付け構造において、

上記回転軸部材は、上記カバー部材に形成されたボスに頭部が鈎型形状の段ネジの軸部を取付けて構成され、

上記軸受部の上記開口は段ネジの頭部の鈎型形状に合わせて形成された円形部とストレート部とから構成され、

前記開口の前記円形部と前記ストレート部とに前記段ネジの頭部の鈎型形状を合わせて挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記段ネジの鈎型形状の頭部が前記ストレート部と対向する位置から前記軸受部の壁面と対向する位置に移動して、前記軸受部の壁面に前記段ネジの鈎型形状の頭部が引っ掛かることを特徴とする筐体取付け構造。

【請求項4】

請求項1または2の筐体取付け構造において、

上記回転軸部材は、上記カバー部材に形成されたボスに鈎型形状の鈎部が一体で形成されたものであり、

上記軸受部の上記開口は前記ボスの鈎部の鈎型形状に合わせて形成された円形部とストレート部とから構成され、

前記開口の前記円形部と前記ストレート部とに前記ボスの鈎部の鈎型形状を合わせて挿入し、その後、上記本体構造に対して前記カバー部材が回転されることにより、前記ボスの鈎部が前記ストレート部と対向する位置から前記軸受部の壁面と対向する位置に移動して、前記軸受部の壁面に前記ボスの鈎部が引っ掛かることを特徴とする筐体取付け構造。

【請求項5】

請求項1、2、3または4の筐体取付け構造において、

上記軸部材は、上記カバー部材に形成されたボスに段ネジが取付けて構成され、

上記ガイド孔は段ネジの頭部の形状に合わせて形成された円形部と、本体構造体に対するカバー部材の回転軌道に沿った軌道を有する軌道部とから構成され、

前記ガイド孔の前記円形部に段ネジの頭部を挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記段ネジが前記円形部から前記軌道部に移動することで、前記段ネジの頭部が前記円形部と対向する位置からガイド部の壁面と接する位置に移動して、前記ガイド部の壁面に前記段ネジの頭部が引っ掛かることを特徴とする筐体取付け構造。

【請求項6】

請求項1、2、3または4の筐体取付け構造において、

上記軸部材は、上記カバー部材に形成されたボスに鈎型形状の鈎部が一体で形成されたものであり、

上記ガイド孔は、前記ボスの鈎部の鈎型形状に合わせて形成された円形部と、本体構造体に対するカバー部材の回転軌道に沿った軌道を有する軌道部とから構成され、

前記ガイド孔の前記円形部に前記ボスの鈎部を挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記ボスが前記円形部から前記軌道部に移動することで、前記ボスの鈎部が前記円形部と対向する位置からガイド部の壁面と接する位置に移動して、前記ガイド部の壁面に前記ボスの鈎部が引っ掛かることを特徴とする筐体取付け構造。

【請求項7】

請求項1、2、3、4、5または6の筐体取付け構造において、

上記軸受部は本体構造体のフレームであり、該フレームに孔を開けて上記開口を形成したことを特徴とする筐体取付け構造。

【請求項8】

請求項1、2、3、4、5または6の筐体取付け構造において、

上記軸受部は上記開口が形成され本体構造体のフレームに取付けられたブラケットであることを特徴とする筐体取付け構造。

【請求項9】

請求項1、2、3、4、5、6、7または8の筐体取付け構造において、

上記ガイド部は本体構造体のフレームであり、該フレームに孔を開けて上記ガイド孔を形成したことを特徴とする筐体取付け構造。

【請求項10】

請求項1、2、3、4、5、6、7または8の筐体取付け構造において、

上記ガイド部は上記ガイド孔が形成され本体構造体のフレームに取付けられたブラケットであることを特徴とする筐体取付け構造。

【請求項11】

請求項1、2、3、4、5、6、7、8、9または10の筐体取付け構造において、

カバー部材に設けられ周面に突起が形成された第2軸部材と、

本体構造体に設けられ本体構造体に対するカバー部材の回転に連動して前記第2軸部材の移動を該カバー部材の回転軌道に沿ってガイドする第2ガイド孔が形成された第2ガイド部とを有し、

本体構造体に対するカバー部材の回転に連動して第2軸部材が第2ガイド孔によってガイドされ、第2軸部材の突起と第2ガイド部の壁面とが接する位置に移動することで、前記第2軸部材と前記第2ガイド部とが嵌合し、

上記カバー部材上における上記軸部材と上記第2軸部材との間の軸部材間ピッチと、前記本体構造体における上記ガイド孔と上記第2ガイド孔との間のガイド孔間ピッチとは、本体構造体に対するカバー部材の回転角度が増すに連れて、軸部材間ピッチよりもガイド孔間ピッチのほうが大きくなる関係を満たすことを特徴とする筐体取付け構造。

【請求項1】

本体構造体と、

前記本体構造体に対して着脱可能なカバー部材と、を持つ筐体の筐体取付け構造において、

本体構造体に対してカバー部材を回転可能に軸支するために、カバー部材に設けられ周面に突起が形成された回転軸部材と、

本体構造体に設けられ前記回転軸部材を軸方向から見た形状に対応した開口が形成された、前記回転軸部材を回転可能且つ着脱可能に支持する軸受部と、

カバー部材に設けられ周面に突起が形成された軸部材と、

本体構造体に設けられ本体構造体に対するカバー部材の回転に連動して前記軸部材の移動を該カバー部材の回転軌道に沿ってガイドするガイド孔が形成された、前記軸部材が着脱可能なガイド部と、を有し、

本体構造体に対するカバー部材の回転に連動して前記回転軸部材が自身の軸中心で回転することにより、前記回転軸部材の突起が軸受部の壁面と接する位置と前記軸受部の開口と対向する位置との間を移動可能であり、

前記回転軸部材の突起が前記軸受部の開口と対向する位置から軸受部の壁面と接する位置に移動することで、前記回転軸部材と前記軸受部とが嵌合する第1の嵌合部と、

本体構造体に対するカバー部材の回転に連動して軸部材がガイド孔によってガイドされ、軸部材の突起とガイド部の壁面とが接する位置に移動することで、前記軸部材と前記ガイド部とが嵌合する第2の嵌合部と、

前記回転軸部材と前記軸受部とが嵌合し、前記軸部材と前記ガイド部とが嵌合した際に重なり合って連通する、本体構造体に形成された第1連通口とカバー部材に形成された第2連通口とに、締結部材を通して本体構造体とカバー部材とを締結部材により締結する締結部と、を有することを特徴とする筐体取付け構造。

【請求項2】

請求項1の筐体取付け構造において、

上記回転軸部材を中心に本体構造体に対してカバー部材を自重により回転させえるような位置に上記ガイド孔が位置し、前記カバー部材が自重によって回転する方向に上記軸部材が前記ガイド孔によってガイドされることを特徴とする筐体取付け構造。

【請求項3】

請求項1または2の筐体取付け構造において、

上記回転軸部材は、上記カバー部材に形成されたボスに頭部が鈎型形状の段ネジの軸部を取付けて構成され、

上記軸受部の上記開口は段ネジの頭部の鈎型形状に合わせて形成された円形部とストレート部とから構成され、

前記開口の前記円形部と前記ストレート部とに前記段ネジの頭部の鈎型形状を合わせて挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記段ネジの鈎型形状の頭部が前記ストレート部と対向する位置から前記軸受部の壁面と対向する位置に移動して、前記軸受部の壁面に前記段ネジの鈎型形状の頭部が引っ掛かることを特徴とする筐体取付け構造。

【請求項4】

請求項1または2の筐体取付け構造において、

上記回転軸部材は、上記カバー部材に形成されたボスに鈎型形状の鈎部が一体で形成されたものであり、

上記軸受部の上記開口は前記ボスの鈎部の鈎型形状に合わせて形成された円形部とストレート部とから構成され、

前記開口の前記円形部と前記ストレート部とに前記ボスの鈎部の鈎型形状を合わせて挿入し、その後、上記本体構造に対して前記カバー部材が回転されることにより、前記ボスの鈎部が前記ストレート部と対向する位置から前記軸受部の壁面と対向する位置に移動して、前記軸受部の壁面に前記ボスの鈎部が引っ掛かることを特徴とする筐体取付け構造。

【請求項5】

請求項1、2、3または4の筐体取付け構造において、

上記軸部材は、上記カバー部材に形成されたボスに段ネジが取付けて構成され、

上記ガイド孔は段ネジの頭部の形状に合わせて形成された円形部と、本体構造体に対するカバー部材の回転軌道に沿った軌道を有する軌道部とから構成され、

前記ガイド孔の前記円形部に段ネジの頭部を挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記段ネジが前記円形部から前記軌道部に移動することで、前記段ネジの頭部が前記円形部と対向する位置からガイド部の壁面と接する位置に移動して、前記ガイド部の壁面に前記段ネジの頭部が引っ掛かることを特徴とする筐体取付け構造。

【請求項6】

請求項1、2、3または4の筐体取付け構造において、

上記軸部材は、上記カバー部材に形成されたボスに鈎型形状の鈎部が一体で形成されたものであり、

上記ガイド孔は、前記ボスの鈎部の鈎型形状に合わせて形成された円形部と、本体構造体に対するカバー部材の回転軌道に沿った軌道を有する軌道部とから構成され、

前記ガイド孔の前記円形部に前記ボスの鈎部を挿入し、その後、上記本体構造体に対して前記カバー部材が回転されることにより、前記ボスが前記円形部から前記軌道部に移動することで、前記ボスの鈎部が前記円形部と対向する位置からガイド部の壁面と接する位置に移動して、前記ガイド部の壁面に前記ボスの鈎部が引っ掛かることを特徴とする筐体取付け構造。

【請求項7】

請求項1、2、3、4、5または6の筐体取付け構造において、

上記軸受部は本体構造体のフレームであり、該フレームに孔を開けて上記開口を形成したことを特徴とする筐体取付け構造。

【請求項8】

請求項1、2、3、4、5または6の筐体取付け構造において、

上記軸受部は上記開口が形成され本体構造体のフレームに取付けられたブラケットであることを特徴とする筐体取付け構造。

【請求項9】

請求項1、2、3、4、5、6、7または8の筐体取付け構造において、

上記ガイド部は本体構造体のフレームであり、該フレームに孔を開けて上記ガイド孔を形成したことを特徴とする筐体取付け構造。

【請求項10】

請求項1、2、3、4、5、6、7または8の筐体取付け構造において、

上記ガイド部は上記ガイド孔が形成され本体構造体のフレームに取付けられたブラケットであることを特徴とする筐体取付け構造。

【請求項11】

請求項1、2、3、4、5、6、7、8、9または10の筐体取付け構造において、

カバー部材に設けられ周面に突起が形成された第2軸部材と、

本体構造体に設けられ本体構造体に対するカバー部材の回転に連動して前記第2軸部材の移動を該カバー部材の回転軌道に沿ってガイドする第2ガイド孔が形成された第2ガイド部とを有し、

本体構造体に対するカバー部材の回転に連動して第2軸部材が第2ガイド孔によってガイドされ、第2軸部材の突起と第2ガイド部の壁面とが接する位置に移動することで、前記第2軸部材と前記第2ガイド部とが嵌合し、

上記カバー部材上における上記軸部材と上記第2軸部材との間の軸部材間ピッチと、前記本体構造体における上記ガイド孔と上記第2ガイド孔との間のガイド孔間ピッチとは、本体構造体に対するカバー部材の回転角度が増すに連れて、軸部材間ピッチよりもガイド孔間ピッチのほうが大きくなる関係を満たすことを特徴とする筐体取付け構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−166082(P2011−166082A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−30460(P2010−30460)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]