筒状フィルターおよびその製造方法

【課題】 本発明は流体を濾過するために用いられ、水、油、塗料、界面活性剤、食品などの液体の濾過や、圧縮空気中の金属粉などの塵埃、油滴や水分・ミストの除去、自動車の空気エレメントなどの気体の濾過に用いられる円筒状の筒状フィルターおよびその製造方法を提供する。

【解決手段】 140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層(1)及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層(2)を含み、かつ熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上であり、前記熱収縮繊維層(1)を収縮させて多数の皺状物(6)を形成させて複層不織布(多皺不織布)(7)を形成し、前記多皺不織布の一方の表面を構成する熱接着性繊維の熱接着樹脂成分の融点以上に加熱して熱接着しながら巻芯に巻き取り、前記複層不織布が巻回された筒状体を形成し、筒状フィルターを得る。

【解決手段】 140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層(1)及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層(2)を含み、かつ熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上であり、前記熱収縮繊維層(1)を収縮させて多数の皺状物(6)を形成させて複層不織布(多皺不織布)(7)を形成し、前記多皺不織布の一方の表面を構成する熱接着性繊維の熱接着樹脂成分の融点以上に加熱して熱接着しながら巻芯に巻き取り、前記複層不織布が巻回された筒状体を形成し、筒状フィルターを得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は流体を濾過するために用いられる筒状フィルターであり、主として、水、油、塗料、界面活性剤、食品などの液体の濾過や、圧縮空気中の金属粉などの塵埃、油滴や水分・ミストの除去、自動車の空気エレメントなどの気体の濾過に用いられる円筒状の筒状フィルターおよびその製造方法に関する。さらに詳しくは、濾過ライフが長く、耐圧強度が大きく、濾過精度が高い筒状フィルターおよびその製造方法に関する。

【背景技術】

【0002】

濾過層の構成成分として繊維を用いた筒状タイプのフィルターは、通常、繊維で構成された濾過層が中空円筒状に形成され、目的とする濾過対象物が中空円筒の最外周部から中心部に集められて濾過するのに用いられるもので、特に液体の濾過に有用である。

【0003】

筒状フィルターは、液体が濾過層を通過する間にこの濾過層が液体中の微粒子を捕捉する構造になっている。そしてこの筒状フィルターは、製薬工業、電子工業等における精製水の濾過、或いは食品工業における飲料水製造工程内での液体濾過、自動車工業における塗装剤の濾過など、各種産業界において広く利用されている。

【0004】

従来、上記のような分野に使用されてきた筒状フィルターとしては、例えば特許文献1や特許文献2にあるように、前者はステープル繊維をカードで、後者はスパンボンド不織布製造手法で、それぞれ開繊して熱接着性複合繊維のウェブとし、前記ウェブを加熱下で巻回し、複合繊維の低融点成分で熱接着して接着一体化して成型された筒状フィルターが開示されている。これらの筒状フィルターは、熱接着性複合繊維が使用されているために濾過圧の上昇によっても熱接着された繊維間の剥離が起こりにくいので、安定した濾過精度が得られるといった利点がある。

【0005】

また、特許文献3には、メルトブロー紡糸をしながら繊維径を変化させて堆積して得られた極細複合繊維ウェブを熱処理して巻芯に巻き取り、その後巻芯を抜き取ることにより成型された筒型フィルターが開示されている。さらに、特許文献4には、繊維径や見かけ密度の異なる数種のメルトブローン不織布を、多孔芯筒の外側になるほど、平均繊維径、平均孔径の大きくなるように複数層巻き返してなる筒状フィルターが開示されている。一般的に、メルトブローン不織布を濾過層に使用した筒状フィルターは濾過精度がよく、製造工程も簡素化されるといった利点がある。

【0006】

さらには、特許文献5には、熱融着性複合繊維を含む繊維集合層を熱融着する温度に加熱し、巻芯に巻き付け、引き続き所望の穴径を有するシート(例えば、濾紙、メンブレンフィルター等)を繊維集合層とともに巻き込んで精密濾過層を形成せしめ、引き続いて繊維集合層のみを巻き取って前濾過層を形成せしめ、冷却後巻芯を抜き取って、精密濾過用筒状フィルターを製造する方法が開示されている。

【特許文献1】特開平52−152575号公報

【特許文献2】特開平8−226064号公報

【特許文献3】特開平5−96110号公報

【特許文献4】特開平1−297113号公報

【特許文献5】特公昭56−49605号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記の従来の技術には、以下のような問題点があった。なお、説明を簡略化するため、以下の説明では液体濾過を主体に説明する。特許文献1では、構成繊維(ステープル繊維)同士が強固に熱接着されているために、高い濾過圧に対しての変形抵抗力はあるものの、繊維間に形成される空隙径分布範囲が狭いため、目詰まりが早く濾過ライフが比較的短いという問題があった。特許文献2のようにスパンボンド不織布製造手法で作られた繊維は、熱延伸されておらず腰のないウェブや不織布であり、熱接着させると前記したステープル繊維の不織布よりも薄くて繊維密度の高い不織布となって、これを巻回した筒状フィルターは、細かい粒子もきっちり取れて捕集精度の良いものであるが、筒状フィルターの表面で濾過する表面濾過の傾向がさらに強くなり、濾過面積も小さいためにさらに目詰まりが早く濾過ライフが比較的短いというフィルターとして重大な問題があった。

【0008】

また、特許文献3及び特許文献4では、使用するメルトブローン不織布は1dtex以下の極細繊維で構成することができるために、繊維間空隙が小さくなり、濾過材として汎用されているが、その反面、濾過流量が小さくなり目詰まりが生じやすく濾過ライフが短くなるといった問題があった。

【0009】

さらに、特許文献5では、熱融着繊維集合層の中に同一幅の精密濾過層を介在せしめてあり、その使用に当たっては、前濾過層である熱融着繊維集合層から精密濾過層に向かって濾過を行うのであるが、前濾過層は熱融着繊維で形成される空隙径の分布範囲が狭く、また精密濾過層が熱融着繊維層の中に強圧された状態で存在するめ、濾過材の表面濾過の傾向が強く、プリーツ折りフィルターのように濾過面積が大きくないため、濾過による目詰まりが比較的早くて濾過ライフが短いという問題点があった。

【0010】

不織布を単純に紙管に巻き上げる時に生じる、巻き直径が小さい時は大きい時より張力が強くかかり、紙管中心部に巻かれた不織布は、外周に巻かれた不織布より厚みが薄くなる(へたる)現象を使い、一般に供されている熱接着して一体化した、熱接着性複合繊維からなるウェブまたは不織布を巻回して熱接着した筒状フィルターは、自然に中心部に近づくと徐々に繊維密度が高くなる繊維密度勾配が付き、中心の内筒部は外周部より繊維密度が高い状態に巻かれているため、一般に筒状フィルターは濾過ライフの長い深層濾過材と思われている。しかし、単に熱接着性複合繊維からなるウェブまたは不織布を巻回して熱接着して筒状フィルターを作っても、前記繊維密度勾配は十分とはいえず、筒状フィルターの表面で濾過する表面濾過現象が支配的で、捕集粒子による目詰まりが早く濾過ライフが短い問題が常につきまとっていた。

【0011】

また、不織布などの扁平な繊維集合物をプリーツ折りして濾過表面積を極端に拡大したプリーツフィルターは濾過精度がよく、また濾過ライフの長い濾過材であるのに対し、繊維ウェブや不織布などの繊維集合物を筒状に巻上げながら繊維間を熱接着させたモールド型筒状フィルターに代表される深層濾過フィルターは、幾ら繊維密度勾配を付けても、プリーツフィルターに比べて濾過精度が劣り、濾過精度を向上させようとすると、濾過ライフが極端に低下するという問題があって、モールド型フィルターでは濾過精度と濾過ライフの両立は極めて困難であった。したがって、濾過ライフが長く、耐圧強度が大きく、濾過精度が高い筒状フィルターが得られていないのが実情であった。

【課題を解決するための手段】

【0012】

本発明者らは、濾過不織布層の片側に、熱収縮繊維からなる熱収縮層が繊維交絡されて一体化した交絡不織布を熱処理して熱収縮繊維を収縮させて濾過不織布層を一種のプリーツ状とした多数の皺状物を有する多皺不織布状にし、これを巻回した筒状フィルターとすることにより、モールド型のフィルターでありながらプリーツ折りフィルターの特徴を持つ多層型深層濾過フィルターとすることで上記課題を解決した。すなわち、本発明の第1の筒状フィルターは、複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターであって、前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、前記熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上であることを特徴とする。

【0013】

本発明の第2の筒状フィルターは、複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターであって、前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、前記複層不織布が、熱収縮により多数の皺状物を形成する多皺不織布であることを特徴とする。

【0014】

本発明の筒状フィルターの製造方法は、複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターの製造方法であって、前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、かつ熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上であり、前記複層不織布を、前記熱接着性繊維の熱接着樹脂成分の融点を5℃下回る温度以上に加熱して熱収縮繊維層を収縮させて多数の皺状物を形成させて多皺不織布を形成し、前記多皺不織布を前記熱接着性繊維の熱接着温度で加熱して熱接着しながら巻芯に巻き取り、巻き取られた前記複層不織布から前記巻芯を抜き取って、前記複層不織布が巻回された筒状体を形成することを特徴とする。

【発明の効果】

【0015】

本発明の筒状フィルターは、多皺不織布がプリーツ状に濾過することを主体とする主体濾過層がなっており、しかも濾過ライフの長いプリーツ折りフィルターが多段に積層されたフィルターと同じ形態となっているため、従来のモールド型筒状フィルターよりも濾過精度が高くかつ濾過ライフが長い。特に、従来のモールド型筒状フィルターで、濾過精度を上げるため巻回の途中で濾過精度の高い不織布層を巻回して濾過精度を上げたフィルターに比べ、本発明の筒状フィルターは濾過面積が圧倒的に大きく、濾過ライフが長い。

【0016】

また、本発明の筒状フィルターは、繊維交絡を水流交絡加工によれば、繊維処理剤を水流交絡加工で水洗除去することができるので、繊維処理剤の残留が極めて少なく、残留量を0.05質量%以下とする、(溶出)不純物の極めて少ない筒状フィルターを得ることができる。このため、使用時に泡立ちが少ないので、本発明の筒状フィルターは、(溶出)不純物を嫌う食品、医薬品、半導体など電子機器部材の洗浄液の濾過用に好適である。

【0017】

本発明の筒状フィルターの製造方法によれば、熱接着温度で熱収縮差が5%以上有する熱収縮性繊維層と濾過することを主体とする主体繊維層の少なくとも2種類の繊維層が積層された複層不織布を、巻回する前の別工程で、または巻回するときの予熱工程で熱収縮繊維層を熱収縮させて、不織布の幅方向に延びているプリーツ状の多数の皺状物を有する多皺不織布を得ることができる。前記多皺不織布は、見かけ上繊維密度が低い嵩高不織布となっており、これを巻芯に巻き取ると、巻芯近傍は繊維密度が高く、外周は繊維密度が低い筒状フィルターを容易に得ることができる。

【発明を実施するための最良の形態】

【0018】

本発明者らは、鋭意検討した結果、主として濾過機能を有する主体繊維層と、熱収縮繊維を含む熱収縮繊維層を含む複数の繊維層から成る複層不織布を、熱処理して熱収縮繊維を収縮させることにより、濾過層を一種のプリーツ状の形態をなした多数の皺状物を有する多皺不織布とし、さらにこれを巻回することにより、一種のプリーツ折りフィルターが多層化したカートリッジフィルターとなして、モールド型のフィルターでありながらプリーツ折りフィルターの特徴を合わせ持つ多層型深層濾過フィルターとすることで課題を解決したのである。

【0019】

特に、主として濾過機能を有する主体繊維層は、濾過面積を大きくすると濾過ライフが長くなること、及び筒状フィルターの内径部が外周部より不織布が圧縮されて巻回されることにより繊維間距離が小さくなる、即ち繊維間隙が小さくなることから、遮断したい粒子径を遮断するプリーツ折りフィルターに用いられる不織布よりも少し繊維径が大きいもしくは繊維密度の小さい不織布(主体濾過層)と、その両表面に通液機能を要求する前記主体濾過層よりもさらに繊維径の大きい繊維で構成した不織布(通液層)を積層した繊維層であって、主体繊維層の片面に熱収縮繊維層を積層した複層不織布を加熱して収縮させて多皺不織布化すると共に、巻芯に巻き取った筒状フィルターとすると、巻芯近傍の複層不織布は強い張力を受けて押しつぶされ、繊維間隙が不織布の時よりもかなり小さくなった状態となる。その結果、複層不織布がプリーツ折りフィルターでの不織布より少し繊維径が大きいもしくは繊維密度の小さい不織布であっても、これらに相当する繊維間隙の不織布となってより微細な粒子を捕集できるようになる。

【0020】

また、見かけが嵩高である多皺不織布を巻回するので、繊維密度勾配を十分にとることができるため、筒状フィルターとしては深層濾過となる。そして、多皺化した通液層に挟まれた主体濾過層からなる主体繊維層は、一種のプリーツ折りフィルターであるため、徐々に繊維密度が大きくなるプリーツ折りフィルター多段濾過の状態を呈するので、従来のモールド型フィルターに比べ、目の細かい主体濾過層を持つので濾過精度が格段に高く、かつ濾過ライフも長い筒状フィルターとなるのである。

【0021】

本発明の筒状フィルターは、具体的には、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層と、好ましくは少なくともその片面に140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層とが積層された積層ウェブ(好ましくは、繊維交絡されて一体化した積層ウェブ)であり、熱収縮繊維と主体繊維の熱収縮差が熱接着温度で5%以上有する複層不織布であって、少なくとも一方の繊維層を構成する繊維が、熱接着樹脂成分を含む熱接着性繊維(好ましくは、熱接着樹脂成分である低融点熱可塑性樹脂と、繊維主体成分である高融点熱可塑性樹脂の融点差が10℃以上ある熱接着性複合繊維)であり、この熱接着性繊維を含む繊維層で少なくとも1表面を形成している複層不織布(好ましくは、水流交絡加工などの繊維交絡によって一体化させた複層不織布)を、前記熱接着性繊維の熱接着樹脂成分の融点を5℃下回る温度以上に加熱して、熱収縮繊維層を熱収縮させて、不織布の幅方向に延びているプリーツ状の多数の皺状物を形成する嵩高な多皺不織布とする。続いて、多皺不織布を構成する熱接着性繊維の熱接着樹脂成分の融点以上(熱接着性複合繊維の場合は、熱接着樹脂成分(低融点熱可塑性樹脂)の融点以上、高融点熱可塑性樹脂の融点−10℃未満)に加熱しながら巻回して、少なくとも熱接着樹脂成分で不織布間を熱接着して一体化することにより、フィルター外周がフィルター内部に比べ繊維密度が低く深層濾過ができ、かつ、多皺によるプリーツ形状の濾過層によって多段の精密濾過類似の濾過ができるようになした筒状フィルターを得ることができる。

【0022】

本発明に用いられる複層不織布は、濾過機能を目的とした主体繊維層と、主体繊維層を多皺化するための熱収縮繊維層で構成されている。繊維層間は、水流交絡加工またはニードルパンチ加工などの繊維交絡手法で一体化しているものが好ましい。無論、主体繊維層が多層化している場合にあってはこれらが熱接着などの他の手段で一体化しているものであっても何ら不都合ではない。なお、フィルターでの使用を主目的としているので、前記繊維交絡手法には水流によって交絡させる水流交絡加工は、繊維表面に付着している繊維処理剤や構成する熱可塑性樹脂から発生するオリゴマーなどの不純物をも同時に除去できるので最も好ましい。

【0023】

前記熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差は、5%以上であり、好ましくは20%以上、より好ましくは30%以上である。ここで、「熱接着温度」とは、熱接着樹脂成分の融点−5℃から主体繊維の最も融点の高い樹脂の融点−10℃までの範囲において、熱収縮率の差が5%以上となる温度を任意に選択したものである。熱収縮率の差が5%未満では、複層不織布を収縮させても多皺化しにくい場合がある。一般に収縮加工は、140℃近辺で実施するため、収縮加工を想定して用いる繊維の熱収縮率を140℃で測定した値で規定した。この場合、上記した熱収縮率の差5%は、繊維の熱収縮率に置き換えると、主体繊維が4%以下とすると、熱収縮繊維は9%以上に熱収縮する必要がある。熱収縮繊維の具体例として、融点が138℃のブロック共重合的なプロピレン主体のランダム共重合体であるエチレン−プロピレン共重合体を3〜4倍延伸したエチレン−プロピレン共重合体繊維は、140℃でほぼ瞬間的に85%熱収縮(100mmが15mmとなる)する。また、前記エチレン−プロピレン共重合体を鞘成分とし、芯成分をポリプロピレン樹脂とした偏心鞘芯型複合繊維は、潜在捲縮性を有しており、130℃で激しい捲縮発生現象を起こして見かけの繊維長が約半分になる。これも本発明では熱収縮と見なしており、熱収縮率は約50%としている。

【0024】

なお、一般の熱接着不織布に用いる繊維は、140℃における熱収縮率が4%未満であり、4%を超えると繊維の熱収縮による不織布の地合い低下と、熱接着強力が低下するため、ステープル繊維の製造の段階で熱収縮を抑制するための熱処理が行われているので、主体繊維はこれら汎用の熱接着性複合繊維から容易に選定することができ、無論、これに合わせた繊維を特別に作っても良いのは当然である。

【0025】

本発明に用いる主体繊維層は、単層であっても良いが、濾過を目的とする主体濾過層の少なくとも片面に、これより太い繊維からなる通液を目的とする通液層が配されている繊維層であるのが好ましく、主体濾過層の両面に通液層が配されている繊維層であることがより好ましい。これは、主体繊維層がプリーツ状に多皺化し、巻回して圧縮状態で熱接着して成形した時に、主体繊維層同士が隣り合って圧縮固定されると、濾過液などが通過しにくくなるためで、主体濾過層の前後に通液層があれば被濾過流体の通過がスムーズとなることと、濾過したものをトラップする場所を確保するためにも好ましいのである。また、主体繊維層の目付は、15〜100g/m2が都合良く、巻回後の不織布を熱線で切断する場合は、60g/m2以下が好ましい。また、主体繊維層が複数層で成る場合、主体濾過層は目付斑を生じ難い20g/m2以上が好ましい。

【0026】

また、熱収縮繊維層は、用いる熱収縮繊維の熱応力にもよるが、目付が15〜50g/m2であることが好ましく、所望の多皺化となる最少の目付に通常設定するとよい。なお、熱収縮させながら筒状フィルターを成形する時またはその後に熱収縮繊維を溶融させて不織布間の熱接着に用いることも合理的であり、好ましい。

【0027】

本発明に用いる熱収縮繊維は、用いる主体繊維層の繊維にもよるが、1.7〜13dtexが都合良く、一般的にはカードを用いて開繊するので2〜6dtexが特に好ましい。また、本発明の熱収縮繊維として、使用する樹脂の溶融流動性の指標であるMFR(測定温度を230℃とする)が100g/10分を超えるポリプロピレン樹脂からなるスパンボンド不織布は熱収縮が大きい傾向があり、本発明の熱収縮繊維として用いることができる。なお、スパンボンド不織布においては、一般的に3dtex以下の細い繊維のスパンボンド不織布に高いMFRの樹脂が用いられ、熱収縮が大きい繊維となる。従って前記スパンボンド不織布を熱収縮繊維層として用いる場合は、主体繊維層の主体濾過層を構成する繊維は3dtex以下とするのが妥当である。なお、スパンボンド不織布メーカーによって使用される樹脂に差があって、スパンボンド不織布の熱収縮にメーカー間格差があるので、熱収縮について調査すれば容易に選定できる。また、スパンボンド不織布を熱収縮繊維層として用いる場合、エチレン−プロピレン共重合体のスパンボンド不織布を用いることも好ましく、エチレン−プロピレン共重合体を鞘成分とする複合繊維からなるスパンボンド不織布を用いると、不織布を複合化するため、熱接着加工する時、捲縮発現して嵩高化すると共に熱収縮も大きいので、利用価値が高い。

【0028】

前記主体繊維層は、主体濾過層と通液層の複数層、もしくは主体濾過層単独であることが好ましい。用いる主体繊維は、主体濾過層を主として構成する繊維、すなわち主体濾過層中で最も含有量の多い繊維のことであり、ステープル繊維、メルトブローン不織布、スパンボンド不織布、エアレイド不織布や合成繊維紙が好ましく用いられ、ステープル繊維にあっては、開繊工程を経る必要があるために、繊度は1〜100dtexに限定され、スパンボンド不織布とエアレイド不織布にあっては、0.5〜500dtex、メルトブローン不織布と合成繊維紙にあっては、その繊維直径を1〜100μmとする繊維が都合良く用いられる。なお、主体濾過層は地合いの良いものが特に好ましい。また、求める遮断粒子の大きさ(直径)をプリーツ折りフィルターを参考にして決定する場合、本発明の筒状フィルターは一種の多段濾過型プリーツ折りフィルターなので、相当するプリーツ折りフィルターで使用されている繊維より繊度が大きくかつ低目付の主体濾過層とすると圧力損失の上昇を抑制できて、都合が良い。また、前記熱収縮繊維層及び主体繊維層は、各繊維層をそれぞれ構成する繊維の繊度が相違し、いずれか一方が太繊度繊維で構成される太繊度繊維層を形成し、他方が細繊度繊維で構成される細繊度繊維層を形成しており、前記太繊度繊維層の平均繊度が細繊度繊維層の平均繊度の2倍以上であると、深層濾過効果が向上し、好ましい。

【0029】

前記主体繊維層が主体濾過層と通液層の複数層の場合、前記通液層を構成する繊維は、通液の目的からして、主体濾過層を構成する繊維よりも太くなして繊維の腰を高くし、繊維間隙を大きくする要求と巻回時のへたりを少なくする機能を持つ必要があり、同じ素材で作った場合では繊維の腰の有意差から、繊度で1.5倍以上太い繊維であることが好ましく、2倍以上の繊維がより好ましい。すなわち主体繊維層は、細繊度繊維を含む細繊度繊維層の両面に太繊度繊維を含む太繊度繊維層を配して成る三層構造であることが好ましい。この場合、細繊度繊維層が主体濾過層を形成し、太繊度繊維層が通液層を形成している。また、上記の様に繊維の腰は主体濾過層の繊維より大きいことが当然のことながら好ましいが、太過ぎるなどで主体濾過層を乱すものであっては良くない。一般に主体濾過層の繊維が3dtex以下の時は、通液繊維層の繊維を6dtex前後、5〜13dtexの時は10〜30dtexとする。15dtex以上ではその1.3以上の繊維を用いるのが普通である。しかし、通液層の繊維をより太い繊維としても主体濾過層を乱すものでなければ不都合ではない。また、熱収縮繊維が主体濾過層の繊維より細い場合においては、熱収縮繊維層の目付を少なくするなどの対応を行って、熱収縮繊維層がメインの濾過層となるのを防ぐのがより好ましいが、一般に熱収縮させた熱収縮繊維層は地合いが乱れるので、熱収縮繊維が主体濾過層の繊維より、繊度で半分以上であれば余り問題とならない。

【0030】

なお、本発明に用いられる繊維は、繊維垂直断面が円形だけでなく、楕円や星型などの異型繊維や中空繊維であっても何ら不都合はなく、主体繊維にあっては分割型繊維も都合良く用いることができる。また、繊維を構成する素材は、ポリプロピレンやポリエチレン樹脂などのポリオレフィン樹脂、ポリエチレンテレフタレート樹脂やポリブチレンテレフタレート樹脂などのポリエステル樹脂、ナイロン6などのポリアミド樹脂などのホモポリマーや共重合体が好ましく用いられ、熱接着性複合繊維は具体的には、鞘成分を高密度ポリエチレン、中密度ポリエチレンや低密度ポリエチレンなどのポリエチレン、エチレン−プロピレン共重合体またはポリブテン−1とし、ポリプロピレンを芯成分とする、両成分の融点差が10℃以上ある芯鞘型複合繊維が都合良く、単一成分繊維の場合はポリプロピレン繊維が都合良く用いられる。

【0031】

主体繊維層及び/又は熱収縮繊維層で使用する熱接着性繊維は、熱接着樹脂成分を含む熱接着性繊維である。熱接着樹脂成分である低融点熱可塑性樹脂と繊維主体成分である高融点熱可塑性樹脂の融点差が10℃以上ある熱接着性複合繊維であることが好ましい。熱接着性複合繊維としては、低融点熱可塑性樹脂で繊維表面の過半が占められている偏心または同心の鞘芯型複合繊維が好ましく、芯成分の繊維断面形状は、円形、猫目型や、クローバー型などの円形でない異型であっても良い。更に、複合繊維では鞘成分は芯成分よりもその融点が少なくとも20℃低い樹脂を選ぶと熱接着加工上、より都合がよい。耐酸性、耐アルカリ性などの耐薬品性と耐腐食性を重視する分野のフィルターに最適な熱接着ポリオレフィン複合繊維では、鞘成分を高密度ポリエチレン、中密度ポリエチレンや低密度ポリエチレンなどのポリエチレン、エチレン−プロピレン共重合体またはポリブテン−1とし、ポリプロピレンを芯成分とする、両成分の融点差が10℃以上ある芯鞘型複合繊維が特に好ましく、単一成分スパンボンド不織布を併用する場合は、ポリプロピレン繊維が経済的に特に好ましい。

【0032】

本発明の筒状フィルターは、流体の濾過に供するものであり、酸やアルカリに犯されない素材で構成すると汎用性が高い。その具体的な例は、熱収縮繊維が、融点を125〜140℃とするプロピレン主体のエチレン−プロピレン共重合体からなり、もう一方の繊維が熱接着性繊維、好ましくは熱接着性繊維がポリオレフィン樹脂からなる鞘芯型複合繊維であり、熱接着樹脂成分の融点がエチレン−プロピレン共重合体の融点以下である筒状フィルターであることが好ましい。

【0033】

また別の一例は、熱収縮繊維が、融点を125〜140℃とするプロピレン主体のエチレン−プロピレン共重合体とポリプロピレンの偏心鞘芯型またはサイドバイサイド型複合繊維からなり、もう一方の繊維が熱接着性繊維、好ましくはポリオレフィン樹脂からなる鞘芯型複合繊維であり、熱接着樹脂成分の融点がエチレン−プロピレン共重合体の融点以下である筒状フィルターであることが好ましい。

【0034】

本発明の筒状フィルターは、塗料などの有機溶剤を含むものの濾過にも使用され、耐溶剤性が要求される用途には、熱収縮繊維が、融点を110〜160℃とする共重合ポリエステル樹脂を低融点成分とし、ポリエチレンテレフタレート樹脂またはポリブチレンテレフタレート樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型ポリエステル系熱接着性複合繊維であり、主体繊維層を構成する主体繊維が融点を220℃以上とするポリエステル系繊維及び湿式紡糸または乾式紡糸のセルロースからなる繊維から選ばれる少なくとも一つの繊維である筒状フィルターが好ましく用いられる。

【0035】

また別の好ましい一例は、前記熱収縮繊維層を構成する熱収縮繊維が、融点を80〜160℃とする生分解性共重合ポリエステル樹脂を低融点成分とし、低融点成分の融点より10℃を超える生分解性ポリエステル樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型の生分解性ポリエステル系熱接着性複合繊維であり、前記主体繊維層を構成する繊維が、湿式紡糸または乾式紡糸のセルロースからなる繊維である筒状フィルターである。

【0036】

また、熱収縮繊維が、融点を110〜160℃とする共重合ポリエステル樹脂を低融点成分とし、ポリエチレンテレフタレート樹脂またはポリブチレンテレフタレート樹脂とする偏心鞘芯型またはサイドバイサイド型ポリエステル系熱接着性複合繊維であり、主体繊維層を構成する主体繊維が、融点が180〜210℃である芳香族脂肪族ポリエステル樹脂を第1成分とし、融点が250℃以上の芳香族ポリエステル樹脂を第2成分とし、第1成分の少なくとも一部が繊維表面に露出した複合繊維を用いた筒状フィルターも好ましい一例である。

【0037】

前記筒状体の外周に巻回された外装不織布を更に含み、外装不織布は熱接着性繊維からなり、かつ前記筒状体の外周に熱接着されていることが好ましい。外装不織布は、筒状体の外周に粗濾過用の濾過材として用いられる。外装不織布を巻きつけ、接着一体化させるには、前記筒状体を巻き上げ用の回転装置に載置し、外装不織布を外周に巻いた後、回転させながら、外方より熱接着温度以上の温度を有する加熱体を押し当てて部分熱圧着するとよい。

【0038】

本発明の筒状フィルターの製造方法は、まず、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層と、熱収縮率が4%以下の主体繊維を含む主体繊維層を準備する。そして熱収縮繊維層と主体繊維層を積層して複層不織布を形成させる。このとき、少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含有させる。また、熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上となるように調整する。また複層不織布は、水流交絡加工またはニードルパンチ加工などの繊維交絡手法で一体化させるとよい。収縮加工したときに多数の皺状物を形成しやすいからである。

【0039】

次いで、前記複層不織布は、加熱して熱収縮繊維層を収縮させて多数の皺状物を形成させて多皺不織布を形成する。このとき、前記熱接着性繊維の熱接着樹脂成分の融点を5℃下回る温度以上に加熱するとよい。さらに続いて、多皺不織布を構成する熱接着性繊維の熱接着温度に加熱しながら巻回して、少なくとも熱接着樹脂成分で不織布間を熱接着して一体化しながら巻き取り、モールド型の筒状体を成形することができる。好ましい熱接着温度は、熱接着樹脂成分の融点以上(熱接着性複合繊維の場合は、熱接着樹脂成分(低融点熱可塑性樹脂)の融点以上、高融点熱可塑性樹脂の融点−10℃未満)に加熱しながら巻回して、少なくとも熱接着樹脂成分で不織布間を熱接着して一体化しながら巻き取り、モールド型の筒状体を成形することができる。そして、巻き取られた複層不織布を必要に応じて冷却し、巻芯を抜き取って、複層不織布が巻回された筒状体を形成する。

【0040】

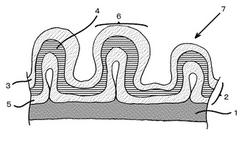

本発明の筒状フィルターを図面でもって説明する。図1は、本発明に使用する多皺不織布の断面拡大図の一例である。140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層1と、主体濾過層4の両面に通液層3,5を積層した主体繊維層2を積層し、加熱して熱収縮繊維層を収縮させて多数の皺状物6を形成させて複層不織布(多皺不織布)7を形成している。図2は、本発明における筒状体外周付近の筒状体断面拡大図の一例である。隣り合う複層不織布(多皺不織布)7は、折り重なるようにして熱接着されて筒状体8を形成している。

【実施例】

【0041】

以下、本発明の実施例について説明する。なお、本発明は、以下の実施例に限定されるものではない。なおここで各評価方法は次の方法による。

【0042】

[熱収縮率]

(繊維の熱収縮率)

単繊維の熱収縮率は、10本束ねて2点間の長さが100mmに印を付けた捲縮を掛けてない繊維を金網のコップの底に吊るし、任意の温度に加熱した乾燥機に5秒間入れて、取り出して熱収縮後の長さを測定し、下記式で算出した。

熱収縮率(%)=[(100−熱収縮後の長さ)×100]/100

なお、乾熱収縮率はJISに準拠して1mg/dの加重を掛けて測定した。

【0043】

(不織布の熱収縮率)

140℃に加熱した熱風貫通型熱接着不織布加工機中で、コンベアに沿わせて試験不織布を繰出し、20秒間熱処理したとき、下記式で不織布の熱収縮率を算出した。

元の不織布幅をA(cm)とし、熱処理後の不織布の幅B(cm)とすると、

熱収縮率(%)=[100×(A−B)]/A

【0044】

[繊維処理剤付着率]

JIS L 1015−7.22(6)のメタノール抽出分による。

【0045】

[濾過ライフ]

濃度200ppmに調製された試験用ダスト(JIS8種[中位径6.6〜8.6μmと11種[中位径1.6〜2.3μm]を1:1の質量割合で混合したもの、関東ローム製)の試験用懸濁液を均一に攪拌しながら筒状フィルターの外側から中空部に向かって15リットル/分の流量で流し、この流量を維持するための通水圧力が0.2MPaになったときの総通水量(リットル)で表す。

【0046】

[濾過精度]

試験用懸濁液の所定量に含まれるダストの粒子径別の個数(M)と、これを濾過した後の液に残るダストの粒子径別の個数(N)を粒度分布測定機(商品名:コールターカウンターZM型:コールターエレクトロニクス社製)を用いて測定した。各粒子径別に下記式から遮断率を算出した。遮断率はある粒子径以上は100%になる。その直前の遮断率が99%になる粒子径(r)を濾過精度とした。

遮断率(%)=[(M−N)×100]/M

濾過精度はrが小さいほど微小な粒子をフィルターが補足できることを示す。

試験用懸濁液は、50ppmのJIS7種[中位径27〜31μm]とJIS8種[中位径6.6〜8.6μm]を1:1の質量割合で混合したダスト水分散液を、流速40リットル/分で濾過し、濾過開始後5分の濾過液について測定した。

【0047】

[通水圧損]

水を流速40リットル/分で通水した時の、フィルターの入口、出口の圧力差を測定し、(KPa)で表示した。

【0048】

以下に、実施例および比較例で使用する繊維を示す。

(熱収縮繊維)

プロピレンが96質量%で、融点が136℃、230℃のMFRが15g/10分のエチレン−プロピレン共重合体(EP)を265℃で溶融紡糸し、90℃の熱水中で3.2倍に熱延伸し、続いて静電防止剤などを含む繊維処理剤を付与して、スタフィングボックスで機械捲縮をかけ、60℃のコンベア型熱風貫通型乾燥機で乾燥して51mmに切断した、4dtex(EP1繊維)、8dtex(EP2繊維)、及び15dtex(EP3繊維)のステープル繊維を用いた。上記EP1〜EP3繊維の熱収縮率は、130℃で45%(100mmが55mmとなった)、140℃で85%、そして150℃で92%の単繊維熱収縮率を示した。一方、JISに準拠した1mg/dの加重を掛ける乾熱収縮率は、4dtexのEP1繊維では、130℃で50%、140℃で70%、そして150℃で76%であった。また4dtexのEP1繊維の熱応力は、100℃で15gf/dtex、120℃で25gf/dtex、そして140℃で20gf/dtexであった。なお、これらEP繊維は、熱収縮させた後に150℃に暴露すると溶融した粒状となり、少しの押し圧をかけると熱接着に利用できる。

【0049】

(熱接着・熱収縮複合繊維)

熱接着・熱収縮複合繊維は、前記EP樹脂を芯成分とし、鞘成分に融点が122℃で190℃のMFRが20g/10分の直鎖状低密度ポリエチレンを用いて、複合断面積比が1:1の偏芯した鞘芯型複合繊維を前記EP繊維と同様にして6dtexのステープル繊維(EL繊維)とした。120℃と140℃の乾熱収縮率は、夫々10%と25%であった。なお、無加重下での単繊維熱収縮率は、140℃において35%であった。

【0050】

また、前記EP樹脂を50質量%と融点が138℃で230℃のMFRが12g/10分であるエチレン−プロピレン−ブテン−1の三元共重合体樹脂50質量%を混合した樹脂を用いて、前記EP繊維と全く同様にして4dtexのステープル繊維(EPB繊維)を作製した。140℃におけるその単繊維熱収縮率は30%であった。

【0051】

比較例用に市販されているホモポリマーのポリプロピレン樹脂を60質量%と前記EP樹脂を40質量%混合したステープル繊維(PP繊維)をEP繊維と同様にして作製した。140℃におけるその単繊維熱収縮率は8%であった。

【0052】

(潜在捲縮性繊維)

鞘成分として前記EP樹脂を50質量%と、芯成分として融点が163℃で230℃のMFRが30g/10分であるポリプロピレン樹脂を50質量%で大きく偏芯した鞘芯型の4dtexの複合繊維を、EP繊維と同様にしてステープル繊維(CPP繊維)とした。なお、延伸温度を60℃、延伸倍率を3.5倍とした。140℃におけるその単繊維熱収縮率は20%であり、激しく立体状の微細な捲縮が発生して、微細なコイルがさらに大きなコイル状に渦巻く、バイラテラル捲縮となった。

【0053】

(熱接着性複合繊維)

ポリエチレン樹脂を鞘成分とし、芯成分をポリプロピレン樹脂とする熱接着性複合繊維(大和紡績(株)製、商品名NBF)を使用した。140℃におけるその単繊維熱収縮率は1%であった。

【0054】

(熱接着・分割性複合繊維)

ポリエチレン樹脂を1成分とし、もう1つの成分をポリプロピレン樹脂とする繊維断面が蜜柑の様に放射状となっているポリオレフィン樹脂のみでなる分割型繊維(大和紡績(株)製、DF7)を使用した。140℃におけるその単繊維熱収縮率は2%以下であった。

【0055】

また、ポリエチレンテレフタレート樹脂を1成分とし、もう1つの成分を前記したEP樹脂とする繊維断面が蜜柑の様に放射状となっている、熱によって分割できる熱分割性繊維(TF15)を使用した。140℃におけるその単繊維熱収縮率は2%以下であった。

【0056】

(非熱接着性単一繊維)

ポリプロピレン樹脂からなるポリプロピレン繊維(PP繊維)を使用した。140℃におけるその単繊維熱収縮率は2%以下であった。

【0057】

(熱収縮を有するスパンボンド不織布)

三井化学(株)製の6dtex弱のポリプロピレンスパンボンド不織布(SB1)PK103を使用した。140℃における幅方向の熱収縮率は15%であった。

【0058】

(熱収縮を期待しないスパンボンド不織布)

チッソ(株)製のポリエチレン樹脂を鞘成分とし、芯成分をポリプロピレン樹脂とする熱接着性複合繊維の2dtexスパンボンド不織布(SB2)を使用した。140℃における長さ方向の熱収縮率は2%であった。

【0059】

[実施例1]

使用する繊維は、それぞれ別個にローラカードを用いて開繊してウェブとなした。まず、主体繊維層として、目付15g/m2の繊度2dtexのNBF(細繊度繊維)からなるカードウェブの両側に、それぞれ目付13g/m2の繊度6dtexのNBF(太繊度繊維)からなるカードウェブを積層して、細繊度繊維層が主体濾過層となるようにし、太繊度繊維層が通液層となるように、三層の積層ウェブとした。熱収縮繊維層として、目付15g/m2の繊度4dtexEP1繊維からなるカードウェブを使用し、熱収縮繊維層の上に主体繊維層(積層ウェブ)をネットコンベア上で積層して、4MPaの圧力水で、上下の両面から水流交絡加工し、厚みが約1mmの繊維交絡不織布(複層不織布)を作製した。この複層不織布を、スリット型吸引ボックスを用いて十分水切りした後に、135℃のネットコンベア式熱風貫通型乾燥機で、非拘束状態下、オーバーフィードさせて、乾燥と熱収縮加工を行い、EP1繊維が熱収縮して三層の積層ウェブに多数の皺状物を形成させた、目付が130g/m2で見かけの厚みが4mmの多皺不織布を作製した。

【0060】

次いで、多皺不織布をカートリッジフィルターに巻き上げる機構を持った145℃に加熱した熱風貫通型乾燥機に通して外径が28mmの鉄製の巻芯に巻きつけて外径が60mmの巻回したモールド型筒状体を作製した。これを巻き上げた直後のまだ熱いうちに10mm毎に約1mmの高さに突出したリング状の周回した突起を持つ金属ローラーで圧迫して、周回した溝を持つカートリッジフィルターとして、多皺不織布の幅方向に伸びる切断面を圧着して仕上げを施し、長さ250mmに切断して、本発明の筒状フィルターを得た。得られた熱収縮繊維層を内巻きとするカートリッジフィルターの濾過精度は5μm、濾過ライフは700リットル、通水圧損は5KPaであり、従来の相当するモールド型カートリッジフィルターより濾過ライフと通水圧損の性能が向上したものになっていた。なお、熱収縮繊維層を外巻きとするカートリッジフィルターも作製して性能を評価したが、ほぼ同一の結果であった。

【0061】

[実施例2]

実施例1で、乾燥用のネットコンベア式熱風貫通型乾燥機とカートリッジフィルターに巻き上げる機構を持った145℃に加熱した熱風貫通型乾燥機を連結した装置を用いて、他の条件は実施例1と同様にして、収縮加工と熱接着加工を連続して行い、本発明の筒状フィルターを得た。実施例1と同様にして、熱収縮繊維層を外巻きとするものと内巻きとするものの評価をしたところ、実施例1とほぼ同一の性能であった。

【0062】

[実施例3]

実施例1の細繊度繊維に代え、繊度1dtexのNBF繊維を使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。この熱収縮繊維層を内巻きとするカートリッジフィルターの濾過精度は4μm、濾過ライフは600リットル、通水圧損は6KPaであり、実施例1の筒状フィルターよりも濾過精度がさらに向上したものであった。

【0063】

[実施例4]

実施例1の各繊維に代えて、主体繊維層として、目付25g/m2の繊度10dtexのNBF(細繊度繊維)からなるカードウェブの両側に、それぞれ目付13g/m2の繊度15dtexのNBF(太繊度繊維)からなるカードウェブを積層して三層積層ウェブを使用し、熱収縮繊維層として、目付15g/m2の繊度15dtexEP3繊維からなるカードウェブを使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。このカートリッジフィルターの濾過精度は15μm、濾過ライフは1600リットル、通水圧損は2KPaであった。

【0064】

[実施例5]

実施例1で使用した細繊度繊維に代えて、繊度2.5dtex、8分割型のDF7を使用して、水流交絡加工の水圧を7MPaに上げた以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。このカートリッジフィルターの濾過精度は2μm、濾過ライフは500リットル、通水圧損は7KPaであり、実施例3のカートリッジフィルターより濾過精度がさらに向上したものであった。

【0065】

[実施例6]

実施例1で使用した細繊度繊維に代えて、繊度2dtex、8分割型のTF15を使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。このカートリッジフィルターは、水圧を実施例1と同様の4MPaとしたものの濾過精度は4μmであり、実施例5と類似の6MPaとしたものの濾過精度は3μmあり、圧損は5KPaと向上した。これは、極細繊維の半分が熱収縮したことに起因すると推定される。

【0066】

[実施例7]

実施例1で使用した細繊度繊維層に代えて、目付20g/m2の繊度2dtexの複合繊維スパンボンド不織布SB2を使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。性能は、実施例1とほぼ同様であった。

【0067】

[実施例8]

実施例1で使用した細繊度繊維に代えて、目付20g/m2の繊度2dtexのポリプロピレン繊維(PP繊維)を使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。性能は、実施例1とほぼ同様であった。

【0068】

[実施例9]

実施例8の熱収縮繊維層に代えて、目付16g/m2の繊度6dtex弱のポリプロピレンスパンボンド不織布(SB1)PK103を使用した。このとき作製した多皺不織布は、不織布の長手方向に皺が伸びる形態で、難点は不織布幅を広くすると不織布幅方向において中央部にやや皺が入り難い点であるが、30cm幅ではほぼ均一な多皺を形成することができた。この30cm幅の多皺不織布を用いて、実施例8と同様の方法で、熱収縮繊維層を外巻きとする本発明の筒状フィルターを得た。得られたカートリッジフィルターの濾過精度は8μm、濾過ライフは800リットル、通水圧損は7KPaであり、従来の相当するモールド型カートリッジフィルターより濾過ライフと通水圧損の性能が向上したものであった。

【0069】

[実施例10]

実施例1の熱収縮繊維層に代えて、繊度4dtexの潜在捲縮性繊維(CPP繊維)を使用した以外は、実施例1と同様の方法で、多皺不織布を作製した。この多皺不織布は、多皺化だけでなく熱収縮繊維層も少し伸び加減の微細なクリンプが集まったものになっており、張力をかけないように繊維を加熱したコンベア上で熱収縮繊維層を外側としてそのまま巻き上げて、本発明の筒状フィルターを得た。これを評価したところ、実施例1よりも深層濾過効果が大きく、濾過ライフは900リットルであった。

【0070】

[実施例11]

実施例1において、熱収縮繊維層の上に目付20g/m2の繊度2dtexのNBF繊維ウェブ層を乗せ、さらに繊度4dtexのNBF繊維ウェブ層を積層した三層重ねのウェブとし、実施例1と同様の方法で、本発明の筒状フィルターを得た。得られたカートリッジフィルターの濾過精度は6μm、濾過ライフは700リットル、通水圧損は7KPaであった。

【0071】

[実施例12]

実施例11において、熱収縮繊維を8dtexのEP2繊維に代えて、4dtexのNBF繊維に代えて8dtexのNBF繊維を使用した以外は、実施例11と同様の方法で、本発明の筒状フィルターを得た。得られたカートリッジフィルターの濾過精度は6μm、濾過ライフは800リットル、通水圧損は6KPaであった。

【0072】

[実施例13]

目付15g/m2の繊度4dtexの熱収縮繊維EP1の繊維ウェブの上に、目付30g/m2の繊度2dtexのNBF繊維ウェブを積層し、3MPaの圧力水で実施例1と同様の方法で乾燥した図1に示す厚み2mmの水流交絡不織布とした。これを、熱収縮繊維層を外側として巻回して、本発明の筒状フィルターを得た。得られたカートリッジフィルターの濾過精度は13μm、濾過ライフは600リットル、通水圧損は10KPaであった。

【0073】

[比較例1]

目付40g/m2の繊度2dtexのNBF繊維ウェブを、3MPaの圧力水で実施例1と同様の方法で乾燥した水流交絡不織布とし、これを巻回してカートリッジフィルターとした。得られたカートリッジフィルターの濾過精度は15μm、濾過ライフは400リットル、通水圧損は13KPaであった。

【0074】

[比較例2]

目付20g/m2の繊度2dtexの複合繊維スパンボンド不織布SB2を、実施例1に準じて直接巻回してカートリッジフィルターとした。得られたカートリッジフィルターは堅く巻かれて、比較例の1.3倍を超える重さとなり、これを評価したところ、カートリッジフィルターの表面に濾過物が薄く付着している表層濾過であり、その濾過精度は5μmと高いが、濾過ライフは100リットル、通水圧損は18KPaであった。

【0075】

これらの筒状フィルターを、その一部を削り取って、繊維処理剤(界面活性剤)の付着の有無を、界面活性剤付着率を測定するメタノール抽出した結果、概ね全てで、0.05質量%未満の質量減少を生じたが、これらの大半は、繊維表面に析出したオリゴマーによるものと推定される。なお、実際に通水しても通過液の発泡は全くなかった。

【0076】

実施例の筒状フィルターを実際に茶色の粉体を使用して、通水圧力が0.2MPaになるまで濾過したところ、中心の空洞近くまで、茶色に着色していた。一方、比較例1のものは、外周から5mmほどまでしか着色しておらず、実施例の筒状フィルターは、比較例1に比べてより深層濾過されていることを確認できた。

【産業上の利用可能性】

【0077】

本発明の筒状フィルターは、特に、製薬工業、電子工業で使用される精製水の濾過や、食品工業におけるアルコール飲料の製造工程における濾過、更には自動車工業における塗装剤の濾過など様々な用途に経済的に使用することが可能である。

【図面の簡単な説明】

【0078】

【図1】本発明に使用する多皺不織布の断面拡大図の一例である。

【図2】本発明における筒状体外周付近の筒状体断面拡大図の一例である。

【符号の説明】

【0079】

1 熱収縮繊維層

2 主体繊維層

3、5 通液層

4 主体濾過層

6 皺状物

7 複層不織布(多皺不織布)

8 筒状体

【技術分野】

【0001】

本発明は流体を濾過するために用いられる筒状フィルターであり、主として、水、油、塗料、界面活性剤、食品などの液体の濾過や、圧縮空気中の金属粉などの塵埃、油滴や水分・ミストの除去、自動車の空気エレメントなどの気体の濾過に用いられる円筒状の筒状フィルターおよびその製造方法に関する。さらに詳しくは、濾過ライフが長く、耐圧強度が大きく、濾過精度が高い筒状フィルターおよびその製造方法に関する。

【背景技術】

【0002】

濾過層の構成成分として繊維を用いた筒状タイプのフィルターは、通常、繊維で構成された濾過層が中空円筒状に形成され、目的とする濾過対象物が中空円筒の最外周部から中心部に集められて濾過するのに用いられるもので、特に液体の濾過に有用である。

【0003】

筒状フィルターは、液体が濾過層を通過する間にこの濾過層が液体中の微粒子を捕捉する構造になっている。そしてこの筒状フィルターは、製薬工業、電子工業等における精製水の濾過、或いは食品工業における飲料水製造工程内での液体濾過、自動車工業における塗装剤の濾過など、各種産業界において広く利用されている。

【0004】

従来、上記のような分野に使用されてきた筒状フィルターとしては、例えば特許文献1や特許文献2にあるように、前者はステープル繊維をカードで、後者はスパンボンド不織布製造手法で、それぞれ開繊して熱接着性複合繊維のウェブとし、前記ウェブを加熱下で巻回し、複合繊維の低融点成分で熱接着して接着一体化して成型された筒状フィルターが開示されている。これらの筒状フィルターは、熱接着性複合繊維が使用されているために濾過圧の上昇によっても熱接着された繊維間の剥離が起こりにくいので、安定した濾過精度が得られるといった利点がある。

【0005】

また、特許文献3には、メルトブロー紡糸をしながら繊維径を変化させて堆積して得られた極細複合繊維ウェブを熱処理して巻芯に巻き取り、その後巻芯を抜き取ることにより成型された筒型フィルターが開示されている。さらに、特許文献4には、繊維径や見かけ密度の異なる数種のメルトブローン不織布を、多孔芯筒の外側になるほど、平均繊維径、平均孔径の大きくなるように複数層巻き返してなる筒状フィルターが開示されている。一般的に、メルトブローン不織布を濾過層に使用した筒状フィルターは濾過精度がよく、製造工程も簡素化されるといった利点がある。

【0006】

さらには、特許文献5には、熱融着性複合繊維を含む繊維集合層を熱融着する温度に加熱し、巻芯に巻き付け、引き続き所望の穴径を有するシート(例えば、濾紙、メンブレンフィルター等)を繊維集合層とともに巻き込んで精密濾過層を形成せしめ、引き続いて繊維集合層のみを巻き取って前濾過層を形成せしめ、冷却後巻芯を抜き取って、精密濾過用筒状フィルターを製造する方法が開示されている。

【特許文献1】特開平52−152575号公報

【特許文献2】特開平8−226064号公報

【特許文献3】特開平5−96110号公報

【特許文献4】特開平1−297113号公報

【特許文献5】特公昭56−49605号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記の従来の技術には、以下のような問題点があった。なお、説明を簡略化するため、以下の説明では液体濾過を主体に説明する。特許文献1では、構成繊維(ステープル繊維)同士が強固に熱接着されているために、高い濾過圧に対しての変形抵抗力はあるものの、繊維間に形成される空隙径分布範囲が狭いため、目詰まりが早く濾過ライフが比較的短いという問題があった。特許文献2のようにスパンボンド不織布製造手法で作られた繊維は、熱延伸されておらず腰のないウェブや不織布であり、熱接着させると前記したステープル繊維の不織布よりも薄くて繊維密度の高い不織布となって、これを巻回した筒状フィルターは、細かい粒子もきっちり取れて捕集精度の良いものであるが、筒状フィルターの表面で濾過する表面濾過の傾向がさらに強くなり、濾過面積も小さいためにさらに目詰まりが早く濾過ライフが比較的短いというフィルターとして重大な問題があった。

【0008】

また、特許文献3及び特許文献4では、使用するメルトブローン不織布は1dtex以下の極細繊維で構成することができるために、繊維間空隙が小さくなり、濾過材として汎用されているが、その反面、濾過流量が小さくなり目詰まりが生じやすく濾過ライフが短くなるといった問題があった。

【0009】

さらに、特許文献5では、熱融着繊維集合層の中に同一幅の精密濾過層を介在せしめてあり、その使用に当たっては、前濾過層である熱融着繊維集合層から精密濾過層に向かって濾過を行うのであるが、前濾過層は熱融着繊維で形成される空隙径の分布範囲が狭く、また精密濾過層が熱融着繊維層の中に強圧された状態で存在するめ、濾過材の表面濾過の傾向が強く、プリーツ折りフィルターのように濾過面積が大きくないため、濾過による目詰まりが比較的早くて濾過ライフが短いという問題点があった。

【0010】

不織布を単純に紙管に巻き上げる時に生じる、巻き直径が小さい時は大きい時より張力が強くかかり、紙管中心部に巻かれた不織布は、外周に巻かれた不織布より厚みが薄くなる(へたる)現象を使い、一般に供されている熱接着して一体化した、熱接着性複合繊維からなるウェブまたは不織布を巻回して熱接着した筒状フィルターは、自然に中心部に近づくと徐々に繊維密度が高くなる繊維密度勾配が付き、中心の内筒部は外周部より繊維密度が高い状態に巻かれているため、一般に筒状フィルターは濾過ライフの長い深層濾過材と思われている。しかし、単に熱接着性複合繊維からなるウェブまたは不織布を巻回して熱接着して筒状フィルターを作っても、前記繊維密度勾配は十分とはいえず、筒状フィルターの表面で濾過する表面濾過現象が支配的で、捕集粒子による目詰まりが早く濾過ライフが短い問題が常につきまとっていた。

【0011】

また、不織布などの扁平な繊維集合物をプリーツ折りして濾過表面積を極端に拡大したプリーツフィルターは濾過精度がよく、また濾過ライフの長い濾過材であるのに対し、繊維ウェブや不織布などの繊維集合物を筒状に巻上げながら繊維間を熱接着させたモールド型筒状フィルターに代表される深層濾過フィルターは、幾ら繊維密度勾配を付けても、プリーツフィルターに比べて濾過精度が劣り、濾過精度を向上させようとすると、濾過ライフが極端に低下するという問題があって、モールド型フィルターでは濾過精度と濾過ライフの両立は極めて困難であった。したがって、濾過ライフが長く、耐圧強度が大きく、濾過精度が高い筒状フィルターが得られていないのが実情であった。

【課題を解決するための手段】

【0012】

本発明者らは、濾過不織布層の片側に、熱収縮繊維からなる熱収縮層が繊維交絡されて一体化した交絡不織布を熱処理して熱収縮繊維を収縮させて濾過不織布層を一種のプリーツ状とした多数の皺状物を有する多皺不織布状にし、これを巻回した筒状フィルターとすることにより、モールド型のフィルターでありながらプリーツ折りフィルターの特徴を持つ多層型深層濾過フィルターとすることで上記課題を解決した。すなわち、本発明の第1の筒状フィルターは、複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターであって、前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、前記熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上であることを特徴とする。

【0013】

本発明の第2の筒状フィルターは、複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターであって、前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、前記複層不織布が、熱収縮により多数の皺状物を形成する多皺不織布であることを特徴とする。

【0014】

本発明の筒状フィルターの製造方法は、複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターの製造方法であって、前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、かつ熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上であり、前記複層不織布を、前記熱接着性繊維の熱接着樹脂成分の融点を5℃下回る温度以上に加熱して熱収縮繊維層を収縮させて多数の皺状物を形成させて多皺不織布を形成し、前記多皺不織布を前記熱接着性繊維の熱接着温度で加熱して熱接着しながら巻芯に巻き取り、巻き取られた前記複層不織布から前記巻芯を抜き取って、前記複層不織布が巻回された筒状体を形成することを特徴とする。

【発明の効果】

【0015】

本発明の筒状フィルターは、多皺不織布がプリーツ状に濾過することを主体とする主体濾過層がなっており、しかも濾過ライフの長いプリーツ折りフィルターが多段に積層されたフィルターと同じ形態となっているため、従来のモールド型筒状フィルターよりも濾過精度が高くかつ濾過ライフが長い。特に、従来のモールド型筒状フィルターで、濾過精度を上げるため巻回の途中で濾過精度の高い不織布層を巻回して濾過精度を上げたフィルターに比べ、本発明の筒状フィルターは濾過面積が圧倒的に大きく、濾過ライフが長い。

【0016】

また、本発明の筒状フィルターは、繊維交絡を水流交絡加工によれば、繊維処理剤を水流交絡加工で水洗除去することができるので、繊維処理剤の残留が極めて少なく、残留量を0.05質量%以下とする、(溶出)不純物の極めて少ない筒状フィルターを得ることができる。このため、使用時に泡立ちが少ないので、本発明の筒状フィルターは、(溶出)不純物を嫌う食品、医薬品、半導体など電子機器部材の洗浄液の濾過用に好適である。

【0017】

本発明の筒状フィルターの製造方法によれば、熱接着温度で熱収縮差が5%以上有する熱収縮性繊維層と濾過することを主体とする主体繊維層の少なくとも2種類の繊維層が積層された複層不織布を、巻回する前の別工程で、または巻回するときの予熱工程で熱収縮繊維層を熱収縮させて、不織布の幅方向に延びているプリーツ状の多数の皺状物を有する多皺不織布を得ることができる。前記多皺不織布は、見かけ上繊維密度が低い嵩高不織布となっており、これを巻芯に巻き取ると、巻芯近傍は繊維密度が高く、外周は繊維密度が低い筒状フィルターを容易に得ることができる。

【発明を実施するための最良の形態】

【0018】

本発明者らは、鋭意検討した結果、主として濾過機能を有する主体繊維層と、熱収縮繊維を含む熱収縮繊維層を含む複数の繊維層から成る複層不織布を、熱処理して熱収縮繊維を収縮させることにより、濾過層を一種のプリーツ状の形態をなした多数の皺状物を有する多皺不織布とし、さらにこれを巻回することにより、一種のプリーツ折りフィルターが多層化したカートリッジフィルターとなして、モールド型のフィルターでありながらプリーツ折りフィルターの特徴を合わせ持つ多層型深層濾過フィルターとすることで課題を解決したのである。

【0019】

特に、主として濾過機能を有する主体繊維層は、濾過面積を大きくすると濾過ライフが長くなること、及び筒状フィルターの内径部が外周部より不織布が圧縮されて巻回されることにより繊維間距離が小さくなる、即ち繊維間隙が小さくなることから、遮断したい粒子径を遮断するプリーツ折りフィルターに用いられる不織布よりも少し繊維径が大きいもしくは繊維密度の小さい不織布(主体濾過層)と、その両表面に通液機能を要求する前記主体濾過層よりもさらに繊維径の大きい繊維で構成した不織布(通液層)を積層した繊維層であって、主体繊維層の片面に熱収縮繊維層を積層した複層不織布を加熱して収縮させて多皺不織布化すると共に、巻芯に巻き取った筒状フィルターとすると、巻芯近傍の複層不織布は強い張力を受けて押しつぶされ、繊維間隙が不織布の時よりもかなり小さくなった状態となる。その結果、複層不織布がプリーツ折りフィルターでの不織布より少し繊維径が大きいもしくは繊維密度の小さい不織布であっても、これらに相当する繊維間隙の不織布となってより微細な粒子を捕集できるようになる。

【0020】

また、見かけが嵩高である多皺不織布を巻回するので、繊維密度勾配を十分にとることができるため、筒状フィルターとしては深層濾過となる。そして、多皺化した通液層に挟まれた主体濾過層からなる主体繊維層は、一種のプリーツ折りフィルターであるため、徐々に繊維密度が大きくなるプリーツ折りフィルター多段濾過の状態を呈するので、従来のモールド型フィルターに比べ、目の細かい主体濾過層を持つので濾過精度が格段に高く、かつ濾過ライフも長い筒状フィルターとなるのである。

【0021】

本発明の筒状フィルターは、具体的には、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層と、好ましくは少なくともその片面に140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層とが積層された積層ウェブ(好ましくは、繊維交絡されて一体化した積層ウェブ)であり、熱収縮繊維と主体繊維の熱収縮差が熱接着温度で5%以上有する複層不織布であって、少なくとも一方の繊維層を構成する繊維が、熱接着樹脂成分を含む熱接着性繊維(好ましくは、熱接着樹脂成分である低融点熱可塑性樹脂と、繊維主体成分である高融点熱可塑性樹脂の融点差が10℃以上ある熱接着性複合繊維)であり、この熱接着性繊維を含む繊維層で少なくとも1表面を形成している複層不織布(好ましくは、水流交絡加工などの繊維交絡によって一体化させた複層不織布)を、前記熱接着性繊維の熱接着樹脂成分の融点を5℃下回る温度以上に加熱して、熱収縮繊維層を熱収縮させて、不織布の幅方向に延びているプリーツ状の多数の皺状物を形成する嵩高な多皺不織布とする。続いて、多皺不織布を構成する熱接着性繊維の熱接着樹脂成分の融点以上(熱接着性複合繊維の場合は、熱接着樹脂成分(低融点熱可塑性樹脂)の融点以上、高融点熱可塑性樹脂の融点−10℃未満)に加熱しながら巻回して、少なくとも熱接着樹脂成分で不織布間を熱接着して一体化することにより、フィルター外周がフィルター内部に比べ繊維密度が低く深層濾過ができ、かつ、多皺によるプリーツ形状の濾過層によって多段の精密濾過類似の濾過ができるようになした筒状フィルターを得ることができる。

【0022】

本発明に用いられる複層不織布は、濾過機能を目的とした主体繊維層と、主体繊維層を多皺化するための熱収縮繊維層で構成されている。繊維層間は、水流交絡加工またはニードルパンチ加工などの繊維交絡手法で一体化しているものが好ましい。無論、主体繊維層が多層化している場合にあってはこれらが熱接着などの他の手段で一体化しているものであっても何ら不都合ではない。なお、フィルターでの使用を主目的としているので、前記繊維交絡手法には水流によって交絡させる水流交絡加工は、繊維表面に付着している繊維処理剤や構成する熱可塑性樹脂から発生するオリゴマーなどの不純物をも同時に除去できるので最も好ましい。

【0023】

前記熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差は、5%以上であり、好ましくは20%以上、より好ましくは30%以上である。ここで、「熱接着温度」とは、熱接着樹脂成分の融点−5℃から主体繊維の最も融点の高い樹脂の融点−10℃までの範囲において、熱収縮率の差が5%以上となる温度を任意に選択したものである。熱収縮率の差が5%未満では、複層不織布を収縮させても多皺化しにくい場合がある。一般に収縮加工は、140℃近辺で実施するため、収縮加工を想定して用いる繊維の熱収縮率を140℃で測定した値で規定した。この場合、上記した熱収縮率の差5%は、繊維の熱収縮率に置き換えると、主体繊維が4%以下とすると、熱収縮繊維は9%以上に熱収縮する必要がある。熱収縮繊維の具体例として、融点が138℃のブロック共重合的なプロピレン主体のランダム共重合体であるエチレン−プロピレン共重合体を3〜4倍延伸したエチレン−プロピレン共重合体繊維は、140℃でほぼ瞬間的に85%熱収縮(100mmが15mmとなる)する。また、前記エチレン−プロピレン共重合体を鞘成分とし、芯成分をポリプロピレン樹脂とした偏心鞘芯型複合繊維は、潜在捲縮性を有しており、130℃で激しい捲縮発生現象を起こして見かけの繊維長が約半分になる。これも本発明では熱収縮と見なしており、熱収縮率は約50%としている。

【0024】

なお、一般の熱接着不織布に用いる繊維は、140℃における熱収縮率が4%未満であり、4%を超えると繊維の熱収縮による不織布の地合い低下と、熱接着強力が低下するため、ステープル繊維の製造の段階で熱収縮を抑制するための熱処理が行われているので、主体繊維はこれら汎用の熱接着性複合繊維から容易に選定することができ、無論、これに合わせた繊維を特別に作っても良いのは当然である。

【0025】

本発明に用いる主体繊維層は、単層であっても良いが、濾過を目的とする主体濾過層の少なくとも片面に、これより太い繊維からなる通液を目的とする通液層が配されている繊維層であるのが好ましく、主体濾過層の両面に通液層が配されている繊維層であることがより好ましい。これは、主体繊維層がプリーツ状に多皺化し、巻回して圧縮状態で熱接着して成形した時に、主体繊維層同士が隣り合って圧縮固定されると、濾過液などが通過しにくくなるためで、主体濾過層の前後に通液層があれば被濾過流体の通過がスムーズとなることと、濾過したものをトラップする場所を確保するためにも好ましいのである。また、主体繊維層の目付は、15〜100g/m2が都合良く、巻回後の不織布を熱線で切断する場合は、60g/m2以下が好ましい。また、主体繊維層が複数層で成る場合、主体濾過層は目付斑を生じ難い20g/m2以上が好ましい。

【0026】

また、熱収縮繊維層は、用いる熱収縮繊維の熱応力にもよるが、目付が15〜50g/m2であることが好ましく、所望の多皺化となる最少の目付に通常設定するとよい。なお、熱収縮させながら筒状フィルターを成形する時またはその後に熱収縮繊維を溶融させて不織布間の熱接着に用いることも合理的であり、好ましい。

【0027】

本発明に用いる熱収縮繊維は、用いる主体繊維層の繊維にもよるが、1.7〜13dtexが都合良く、一般的にはカードを用いて開繊するので2〜6dtexが特に好ましい。また、本発明の熱収縮繊維として、使用する樹脂の溶融流動性の指標であるMFR(測定温度を230℃とする)が100g/10分を超えるポリプロピレン樹脂からなるスパンボンド不織布は熱収縮が大きい傾向があり、本発明の熱収縮繊維として用いることができる。なお、スパンボンド不織布においては、一般的に3dtex以下の細い繊維のスパンボンド不織布に高いMFRの樹脂が用いられ、熱収縮が大きい繊維となる。従って前記スパンボンド不織布を熱収縮繊維層として用いる場合は、主体繊維層の主体濾過層を構成する繊維は3dtex以下とするのが妥当である。なお、スパンボンド不織布メーカーによって使用される樹脂に差があって、スパンボンド不織布の熱収縮にメーカー間格差があるので、熱収縮について調査すれば容易に選定できる。また、スパンボンド不織布を熱収縮繊維層として用いる場合、エチレン−プロピレン共重合体のスパンボンド不織布を用いることも好ましく、エチレン−プロピレン共重合体を鞘成分とする複合繊維からなるスパンボンド不織布を用いると、不織布を複合化するため、熱接着加工する時、捲縮発現して嵩高化すると共に熱収縮も大きいので、利用価値が高い。

【0028】

前記主体繊維層は、主体濾過層と通液層の複数層、もしくは主体濾過層単独であることが好ましい。用いる主体繊維は、主体濾過層を主として構成する繊維、すなわち主体濾過層中で最も含有量の多い繊維のことであり、ステープル繊維、メルトブローン不織布、スパンボンド不織布、エアレイド不織布や合成繊維紙が好ましく用いられ、ステープル繊維にあっては、開繊工程を経る必要があるために、繊度は1〜100dtexに限定され、スパンボンド不織布とエアレイド不織布にあっては、0.5〜500dtex、メルトブローン不織布と合成繊維紙にあっては、その繊維直径を1〜100μmとする繊維が都合良く用いられる。なお、主体濾過層は地合いの良いものが特に好ましい。また、求める遮断粒子の大きさ(直径)をプリーツ折りフィルターを参考にして決定する場合、本発明の筒状フィルターは一種の多段濾過型プリーツ折りフィルターなので、相当するプリーツ折りフィルターで使用されている繊維より繊度が大きくかつ低目付の主体濾過層とすると圧力損失の上昇を抑制できて、都合が良い。また、前記熱収縮繊維層及び主体繊維層は、各繊維層をそれぞれ構成する繊維の繊度が相違し、いずれか一方が太繊度繊維で構成される太繊度繊維層を形成し、他方が細繊度繊維で構成される細繊度繊維層を形成しており、前記太繊度繊維層の平均繊度が細繊度繊維層の平均繊度の2倍以上であると、深層濾過効果が向上し、好ましい。

【0029】

前記主体繊維層が主体濾過層と通液層の複数層の場合、前記通液層を構成する繊維は、通液の目的からして、主体濾過層を構成する繊維よりも太くなして繊維の腰を高くし、繊維間隙を大きくする要求と巻回時のへたりを少なくする機能を持つ必要があり、同じ素材で作った場合では繊維の腰の有意差から、繊度で1.5倍以上太い繊維であることが好ましく、2倍以上の繊維がより好ましい。すなわち主体繊維層は、細繊度繊維を含む細繊度繊維層の両面に太繊度繊維を含む太繊度繊維層を配して成る三層構造であることが好ましい。この場合、細繊度繊維層が主体濾過層を形成し、太繊度繊維層が通液層を形成している。また、上記の様に繊維の腰は主体濾過層の繊維より大きいことが当然のことながら好ましいが、太過ぎるなどで主体濾過層を乱すものであっては良くない。一般に主体濾過層の繊維が3dtex以下の時は、通液繊維層の繊維を6dtex前後、5〜13dtexの時は10〜30dtexとする。15dtex以上ではその1.3以上の繊維を用いるのが普通である。しかし、通液層の繊維をより太い繊維としても主体濾過層を乱すものでなければ不都合ではない。また、熱収縮繊維が主体濾過層の繊維より細い場合においては、熱収縮繊維層の目付を少なくするなどの対応を行って、熱収縮繊維層がメインの濾過層となるのを防ぐのがより好ましいが、一般に熱収縮させた熱収縮繊維層は地合いが乱れるので、熱収縮繊維が主体濾過層の繊維より、繊度で半分以上であれば余り問題とならない。

【0030】

なお、本発明に用いられる繊維は、繊維垂直断面が円形だけでなく、楕円や星型などの異型繊維や中空繊維であっても何ら不都合はなく、主体繊維にあっては分割型繊維も都合良く用いることができる。また、繊維を構成する素材は、ポリプロピレンやポリエチレン樹脂などのポリオレフィン樹脂、ポリエチレンテレフタレート樹脂やポリブチレンテレフタレート樹脂などのポリエステル樹脂、ナイロン6などのポリアミド樹脂などのホモポリマーや共重合体が好ましく用いられ、熱接着性複合繊維は具体的には、鞘成分を高密度ポリエチレン、中密度ポリエチレンや低密度ポリエチレンなどのポリエチレン、エチレン−プロピレン共重合体またはポリブテン−1とし、ポリプロピレンを芯成分とする、両成分の融点差が10℃以上ある芯鞘型複合繊維が都合良く、単一成分繊維の場合はポリプロピレン繊維が都合良く用いられる。

【0031】

主体繊維層及び/又は熱収縮繊維層で使用する熱接着性繊維は、熱接着樹脂成分を含む熱接着性繊維である。熱接着樹脂成分である低融点熱可塑性樹脂と繊維主体成分である高融点熱可塑性樹脂の融点差が10℃以上ある熱接着性複合繊維であることが好ましい。熱接着性複合繊維としては、低融点熱可塑性樹脂で繊維表面の過半が占められている偏心または同心の鞘芯型複合繊維が好ましく、芯成分の繊維断面形状は、円形、猫目型や、クローバー型などの円形でない異型であっても良い。更に、複合繊維では鞘成分は芯成分よりもその融点が少なくとも20℃低い樹脂を選ぶと熱接着加工上、より都合がよい。耐酸性、耐アルカリ性などの耐薬品性と耐腐食性を重視する分野のフィルターに最適な熱接着ポリオレフィン複合繊維では、鞘成分を高密度ポリエチレン、中密度ポリエチレンや低密度ポリエチレンなどのポリエチレン、エチレン−プロピレン共重合体またはポリブテン−1とし、ポリプロピレンを芯成分とする、両成分の融点差が10℃以上ある芯鞘型複合繊維が特に好ましく、単一成分スパンボンド不織布を併用する場合は、ポリプロピレン繊維が経済的に特に好ましい。

【0032】

本発明の筒状フィルターは、流体の濾過に供するものであり、酸やアルカリに犯されない素材で構成すると汎用性が高い。その具体的な例は、熱収縮繊維が、融点を125〜140℃とするプロピレン主体のエチレン−プロピレン共重合体からなり、もう一方の繊維が熱接着性繊維、好ましくは熱接着性繊維がポリオレフィン樹脂からなる鞘芯型複合繊維であり、熱接着樹脂成分の融点がエチレン−プロピレン共重合体の融点以下である筒状フィルターであることが好ましい。

【0033】

また別の一例は、熱収縮繊維が、融点を125〜140℃とするプロピレン主体のエチレン−プロピレン共重合体とポリプロピレンの偏心鞘芯型またはサイドバイサイド型複合繊維からなり、もう一方の繊維が熱接着性繊維、好ましくはポリオレフィン樹脂からなる鞘芯型複合繊維であり、熱接着樹脂成分の融点がエチレン−プロピレン共重合体の融点以下である筒状フィルターであることが好ましい。

【0034】

本発明の筒状フィルターは、塗料などの有機溶剤を含むものの濾過にも使用され、耐溶剤性が要求される用途には、熱収縮繊維が、融点を110〜160℃とする共重合ポリエステル樹脂を低融点成分とし、ポリエチレンテレフタレート樹脂またはポリブチレンテレフタレート樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型ポリエステル系熱接着性複合繊維であり、主体繊維層を構成する主体繊維が融点を220℃以上とするポリエステル系繊維及び湿式紡糸または乾式紡糸のセルロースからなる繊維から選ばれる少なくとも一つの繊維である筒状フィルターが好ましく用いられる。

【0035】

また別の好ましい一例は、前記熱収縮繊維層を構成する熱収縮繊維が、融点を80〜160℃とする生分解性共重合ポリエステル樹脂を低融点成分とし、低融点成分の融点より10℃を超える生分解性ポリエステル樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型の生分解性ポリエステル系熱接着性複合繊維であり、前記主体繊維層を構成する繊維が、湿式紡糸または乾式紡糸のセルロースからなる繊維である筒状フィルターである。

【0036】

また、熱収縮繊維が、融点を110〜160℃とする共重合ポリエステル樹脂を低融点成分とし、ポリエチレンテレフタレート樹脂またはポリブチレンテレフタレート樹脂とする偏心鞘芯型またはサイドバイサイド型ポリエステル系熱接着性複合繊維であり、主体繊維層を構成する主体繊維が、融点が180〜210℃である芳香族脂肪族ポリエステル樹脂を第1成分とし、融点が250℃以上の芳香族ポリエステル樹脂を第2成分とし、第1成分の少なくとも一部が繊維表面に露出した複合繊維を用いた筒状フィルターも好ましい一例である。

【0037】

前記筒状体の外周に巻回された外装不織布を更に含み、外装不織布は熱接着性繊維からなり、かつ前記筒状体の外周に熱接着されていることが好ましい。外装不織布は、筒状体の外周に粗濾過用の濾過材として用いられる。外装不織布を巻きつけ、接着一体化させるには、前記筒状体を巻き上げ用の回転装置に載置し、外装不織布を外周に巻いた後、回転させながら、外方より熱接着温度以上の温度を有する加熱体を押し当てて部分熱圧着するとよい。

【0038】

本発明の筒状フィルターの製造方法は、まず、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層と、熱収縮率が4%以下の主体繊維を含む主体繊維層を準備する。そして熱収縮繊維層と主体繊維層を積層して複層不織布を形成させる。このとき、少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含有させる。また、熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上となるように調整する。また複層不織布は、水流交絡加工またはニードルパンチ加工などの繊維交絡手法で一体化させるとよい。収縮加工したときに多数の皺状物を形成しやすいからである。

【0039】

次いで、前記複層不織布は、加熱して熱収縮繊維層を収縮させて多数の皺状物を形成させて多皺不織布を形成する。このとき、前記熱接着性繊維の熱接着樹脂成分の融点を5℃下回る温度以上に加熱するとよい。さらに続いて、多皺不織布を構成する熱接着性繊維の熱接着温度に加熱しながら巻回して、少なくとも熱接着樹脂成分で不織布間を熱接着して一体化しながら巻き取り、モールド型の筒状体を成形することができる。好ましい熱接着温度は、熱接着樹脂成分の融点以上(熱接着性複合繊維の場合は、熱接着樹脂成分(低融点熱可塑性樹脂)の融点以上、高融点熱可塑性樹脂の融点−10℃未満)に加熱しながら巻回して、少なくとも熱接着樹脂成分で不織布間を熱接着して一体化しながら巻き取り、モールド型の筒状体を成形することができる。そして、巻き取られた複層不織布を必要に応じて冷却し、巻芯を抜き取って、複層不織布が巻回された筒状体を形成する。

【0040】

本発明の筒状フィルターを図面でもって説明する。図1は、本発明に使用する多皺不織布の断面拡大図の一例である。140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層1と、主体濾過層4の両面に通液層3,5を積層した主体繊維層2を積層し、加熱して熱収縮繊維層を収縮させて多数の皺状物6を形成させて複層不織布(多皺不織布)7を形成している。図2は、本発明における筒状体外周付近の筒状体断面拡大図の一例である。隣り合う複層不織布(多皺不織布)7は、折り重なるようにして熱接着されて筒状体8を形成している。

【実施例】

【0041】

以下、本発明の実施例について説明する。なお、本発明は、以下の実施例に限定されるものではない。なおここで各評価方法は次の方法による。

【0042】

[熱収縮率]

(繊維の熱収縮率)

単繊維の熱収縮率は、10本束ねて2点間の長さが100mmに印を付けた捲縮を掛けてない繊維を金網のコップの底に吊るし、任意の温度に加熱した乾燥機に5秒間入れて、取り出して熱収縮後の長さを測定し、下記式で算出した。

熱収縮率(%)=[(100−熱収縮後の長さ)×100]/100

なお、乾熱収縮率はJISに準拠して1mg/dの加重を掛けて測定した。

【0043】

(不織布の熱収縮率)

140℃に加熱した熱風貫通型熱接着不織布加工機中で、コンベアに沿わせて試験不織布を繰出し、20秒間熱処理したとき、下記式で不織布の熱収縮率を算出した。

元の不織布幅をA(cm)とし、熱処理後の不織布の幅B(cm)とすると、

熱収縮率(%)=[100×(A−B)]/A

【0044】

[繊維処理剤付着率]

JIS L 1015−7.22(6)のメタノール抽出分による。

【0045】

[濾過ライフ]

濃度200ppmに調製された試験用ダスト(JIS8種[中位径6.6〜8.6μmと11種[中位径1.6〜2.3μm]を1:1の質量割合で混合したもの、関東ローム製)の試験用懸濁液を均一に攪拌しながら筒状フィルターの外側から中空部に向かって15リットル/分の流量で流し、この流量を維持するための通水圧力が0.2MPaになったときの総通水量(リットル)で表す。

【0046】

[濾過精度]

試験用懸濁液の所定量に含まれるダストの粒子径別の個数(M)と、これを濾過した後の液に残るダストの粒子径別の個数(N)を粒度分布測定機(商品名:コールターカウンターZM型:コールターエレクトロニクス社製)を用いて測定した。各粒子径別に下記式から遮断率を算出した。遮断率はある粒子径以上は100%になる。その直前の遮断率が99%になる粒子径(r)を濾過精度とした。

遮断率(%)=[(M−N)×100]/M

濾過精度はrが小さいほど微小な粒子をフィルターが補足できることを示す。

試験用懸濁液は、50ppmのJIS7種[中位径27〜31μm]とJIS8種[中位径6.6〜8.6μm]を1:1の質量割合で混合したダスト水分散液を、流速40リットル/分で濾過し、濾過開始後5分の濾過液について測定した。

【0047】

[通水圧損]

水を流速40リットル/分で通水した時の、フィルターの入口、出口の圧力差を測定し、(KPa)で表示した。

【0048】

以下に、実施例および比較例で使用する繊維を示す。

(熱収縮繊維)

プロピレンが96質量%で、融点が136℃、230℃のMFRが15g/10分のエチレン−プロピレン共重合体(EP)を265℃で溶融紡糸し、90℃の熱水中で3.2倍に熱延伸し、続いて静電防止剤などを含む繊維処理剤を付与して、スタフィングボックスで機械捲縮をかけ、60℃のコンベア型熱風貫通型乾燥機で乾燥して51mmに切断した、4dtex(EP1繊維)、8dtex(EP2繊維)、及び15dtex(EP3繊維)のステープル繊維を用いた。上記EP1〜EP3繊維の熱収縮率は、130℃で45%(100mmが55mmとなった)、140℃で85%、そして150℃で92%の単繊維熱収縮率を示した。一方、JISに準拠した1mg/dの加重を掛ける乾熱収縮率は、4dtexのEP1繊維では、130℃で50%、140℃で70%、そして150℃で76%であった。また4dtexのEP1繊維の熱応力は、100℃で15gf/dtex、120℃で25gf/dtex、そして140℃で20gf/dtexであった。なお、これらEP繊維は、熱収縮させた後に150℃に暴露すると溶融した粒状となり、少しの押し圧をかけると熱接着に利用できる。

【0049】

(熱接着・熱収縮複合繊維)

熱接着・熱収縮複合繊維は、前記EP樹脂を芯成分とし、鞘成分に融点が122℃で190℃のMFRが20g/10分の直鎖状低密度ポリエチレンを用いて、複合断面積比が1:1の偏芯した鞘芯型複合繊維を前記EP繊維と同様にして6dtexのステープル繊維(EL繊維)とした。120℃と140℃の乾熱収縮率は、夫々10%と25%であった。なお、無加重下での単繊維熱収縮率は、140℃において35%であった。

【0050】

また、前記EP樹脂を50質量%と融点が138℃で230℃のMFRが12g/10分であるエチレン−プロピレン−ブテン−1の三元共重合体樹脂50質量%を混合した樹脂を用いて、前記EP繊維と全く同様にして4dtexのステープル繊維(EPB繊維)を作製した。140℃におけるその単繊維熱収縮率は30%であった。

【0051】

比較例用に市販されているホモポリマーのポリプロピレン樹脂を60質量%と前記EP樹脂を40質量%混合したステープル繊維(PP繊維)をEP繊維と同様にして作製した。140℃におけるその単繊維熱収縮率は8%であった。

【0052】

(潜在捲縮性繊維)

鞘成分として前記EP樹脂を50質量%と、芯成分として融点が163℃で230℃のMFRが30g/10分であるポリプロピレン樹脂を50質量%で大きく偏芯した鞘芯型の4dtexの複合繊維を、EP繊維と同様にしてステープル繊維(CPP繊維)とした。なお、延伸温度を60℃、延伸倍率を3.5倍とした。140℃におけるその単繊維熱収縮率は20%であり、激しく立体状の微細な捲縮が発生して、微細なコイルがさらに大きなコイル状に渦巻く、バイラテラル捲縮となった。

【0053】

(熱接着性複合繊維)

ポリエチレン樹脂を鞘成分とし、芯成分をポリプロピレン樹脂とする熱接着性複合繊維(大和紡績(株)製、商品名NBF)を使用した。140℃におけるその単繊維熱収縮率は1%であった。

【0054】

(熱接着・分割性複合繊維)

ポリエチレン樹脂を1成分とし、もう1つの成分をポリプロピレン樹脂とする繊維断面が蜜柑の様に放射状となっているポリオレフィン樹脂のみでなる分割型繊維(大和紡績(株)製、DF7)を使用した。140℃におけるその単繊維熱収縮率は2%以下であった。

【0055】

また、ポリエチレンテレフタレート樹脂を1成分とし、もう1つの成分を前記したEP樹脂とする繊維断面が蜜柑の様に放射状となっている、熱によって分割できる熱分割性繊維(TF15)を使用した。140℃におけるその単繊維熱収縮率は2%以下であった。

【0056】

(非熱接着性単一繊維)

ポリプロピレン樹脂からなるポリプロピレン繊維(PP繊維)を使用した。140℃におけるその単繊維熱収縮率は2%以下であった。

【0057】

(熱収縮を有するスパンボンド不織布)

三井化学(株)製の6dtex弱のポリプロピレンスパンボンド不織布(SB1)PK103を使用した。140℃における幅方向の熱収縮率は15%であった。

【0058】

(熱収縮を期待しないスパンボンド不織布)

チッソ(株)製のポリエチレン樹脂を鞘成分とし、芯成分をポリプロピレン樹脂とする熱接着性複合繊維の2dtexスパンボンド不織布(SB2)を使用した。140℃における長さ方向の熱収縮率は2%であった。

【0059】

[実施例1]

使用する繊維は、それぞれ別個にローラカードを用いて開繊してウェブとなした。まず、主体繊維層として、目付15g/m2の繊度2dtexのNBF(細繊度繊維)からなるカードウェブの両側に、それぞれ目付13g/m2の繊度6dtexのNBF(太繊度繊維)からなるカードウェブを積層して、細繊度繊維層が主体濾過層となるようにし、太繊度繊維層が通液層となるように、三層の積層ウェブとした。熱収縮繊維層として、目付15g/m2の繊度4dtexEP1繊維からなるカードウェブを使用し、熱収縮繊維層の上に主体繊維層(積層ウェブ)をネットコンベア上で積層して、4MPaの圧力水で、上下の両面から水流交絡加工し、厚みが約1mmの繊維交絡不織布(複層不織布)を作製した。この複層不織布を、スリット型吸引ボックスを用いて十分水切りした後に、135℃のネットコンベア式熱風貫通型乾燥機で、非拘束状態下、オーバーフィードさせて、乾燥と熱収縮加工を行い、EP1繊維が熱収縮して三層の積層ウェブに多数の皺状物を形成させた、目付が130g/m2で見かけの厚みが4mmの多皺不織布を作製した。

【0060】

次いで、多皺不織布をカートリッジフィルターに巻き上げる機構を持った145℃に加熱した熱風貫通型乾燥機に通して外径が28mmの鉄製の巻芯に巻きつけて外径が60mmの巻回したモールド型筒状体を作製した。これを巻き上げた直後のまだ熱いうちに10mm毎に約1mmの高さに突出したリング状の周回した突起を持つ金属ローラーで圧迫して、周回した溝を持つカートリッジフィルターとして、多皺不織布の幅方向に伸びる切断面を圧着して仕上げを施し、長さ250mmに切断して、本発明の筒状フィルターを得た。得られた熱収縮繊維層を内巻きとするカートリッジフィルターの濾過精度は5μm、濾過ライフは700リットル、通水圧損は5KPaであり、従来の相当するモールド型カートリッジフィルターより濾過ライフと通水圧損の性能が向上したものになっていた。なお、熱収縮繊維層を外巻きとするカートリッジフィルターも作製して性能を評価したが、ほぼ同一の結果であった。

【0061】

[実施例2]

実施例1で、乾燥用のネットコンベア式熱風貫通型乾燥機とカートリッジフィルターに巻き上げる機構を持った145℃に加熱した熱風貫通型乾燥機を連結した装置を用いて、他の条件は実施例1と同様にして、収縮加工と熱接着加工を連続して行い、本発明の筒状フィルターを得た。実施例1と同様にして、熱収縮繊維層を外巻きとするものと内巻きとするものの評価をしたところ、実施例1とほぼ同一の性能であった。

【0062】

[実施例3]

実施例1の細繊度繊維に代え、繊度1dtexのNBF繊維を使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。この熱収縮繊維層を内巻きとするカートリッジフィルターの濾過精度は4μm、濾過ライフは600リットル、通水圧損は6KPaであり、実施例1の筒状フィルターよりも濾過精度がさらに向上したものであった。

【0063】

[実施例4]

実施例1の各繊維に代えて、主体繊維層として、目付25g/m2の繊度10dtexのNBF(細繊度繊維)からなるカードウェブの両側に、それぞれ目付13g/m2の繊度15dtexのNBF(太繊度繊維)からなるカードウェブを積層して三層積層ウェブを使用し、熱収縮繊維層として、目付15g/m2の繊度15dtexEP3繊維からなるカードウェブを使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。このカートリッジフィルターの濾過精度は15μm、濾過ライフは1600リットル、通水圧損は2KPaであった。

【0064】

[実施例5]

実施例1で使用した細繊度繊維に代えて、繊度2.5dtex、8分割型のDF7を使用して、水流交絡加工の水圧を7MPaに上げた以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。このカートリッジフィルターの濾過精度は2μm、濾過ライフは500リットル、通水圧損は7KPaであり、実施例3のカートリッジフィルターより濾過精度がさらに向上したものであった。

【0065】

[実施例6]

実施例1で使用した細繊度繊維に代えて、繊度2dtex、8分割型のTF15を使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。このカートリッジフィルターは、水圧を実施例1と同様の4MPaとしたものの濾過精度は4μmであり、実施例5と類似の6MPaとしたものの濾過精度は3μmあり、圧損は5KPaと向上した。これは、極細繊維の半分が熱収縮したことに起因すると推定される。

【0066】

[実施例7]

実施例1で使用した細繊度繊維層に代えて、目付20g/m2の繊度2dtexの複合繊維スパンボンド不織布SB2を使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。性能は、実施例1とほぼ同様であった。

【0067】

[実施例8]

実施例1で使用した細繊度繊維に代えて、目付20g/m2の繊度2dtexのポリプロピレン繊維(PP繊維)を使用した以外は、実施例1と同様の方法で、熱収縮繊維層を内巻きとする本発明の筒状フィルターを得た。性能は、実施例1とほぼ同様であった。

【0068】

[実施例9]

実施例8の熱収縮繊維層に代えて、目付16g/m2の繊度6dtex弱のポリプロピレンスパンボンド不織布(SB1)PK103を使用した。このとき作製した多皺不織布は、不織布の長手方向に皺が伸びる形態で、難点は不織布幅を広くすると不織布幅方向において中央部にやや皺が入り難い点であるが、30cm幅ではほぼ均一な多皺を形成することができた。この30cm幅の多皺不織布を用いて、実施例8と同様の方法で、熱収縮繊維層を外巻きとする本発明の筒状フィルターを得た。得られたカートリッジフィルターの濾過精度は8μm、濾過ライフは800リットル、通水圧損は7KPaであり、従来の相当するモールド型カートリッジフィルターより濾過ライフと通水圧損の性能が向上したものであった。

【0069】

[実施例10]

実施例1の熱収縮繊維層に代えて、繊度4dtexの潜在捲縮性繊維(CPP繊維)を使用した以外は、実施例1と同様の方法で、多皺不織布を作製した。この多皺不織布は、多皺化だけでなく熱収縮繊維層も少し伸び加減の微細なクリンプが集まったものになっており、張力をかけないように繊維を加熱したコンベア上で熱収縮繊維層を外側としてそのまま巻き上げて、本発明の筒状フィルターを得た。これを評価したところ、実施例1よりも深層濾過効果が大きく、濾過ライフは900リットルであった。

【0070】

[実施例11]

実施例1において、熱収縮繊維層の上に目付20g/m2の繊度2dtexのNBF繊維ウェブ層を乗せ、さらに繊度4dtexのNBF繊維ウェブ層を積層した三層重ねのウェブとし、実施例1と同様の方法で、本発明の筒状フィルターを得た。得られたカートリッジフィルターの濾過精度は6μm、濾過ライフは700リットル、通水圧損は7KPaであった。

【0071】

[実施例12]

実施例11において、熱収縮繊維を8dtexのEP2繊維に代えて、4dtexのNBF繊維に代えて8dtexのNBF繊維を使用した以外は、実施例11と同様の方法で、本発明の筒状フィルターを得た。得られたカートリッジフィルターの濾過精度は6μm、濾過ライフは800リットル、通水圧損は6KPaであった。

【0072】

[実施例13]

目付15g/m2の繊度4dtexの熱収縮繊維EP1の繊維ウェブの上に、目付30g/m2の繊度2dtexのNBF繊維ウェブを積層し、3MPaの圧力水で実施例1と同様の方法で乾燥した図1に示す厚み2mmの水流交絡不織布とした。これを、熱収縮繊維層を外側として巻回して、本発明の筒状フィルターを得た。得られたカートリッジフィルターの濾過精度は13μm、濾過ライフは600リットル、通水圧損は10KPaであった。

【0073】

[比較例1]

目付40g/m2の繊度2dtexのNBF繊維ウェブを、3MPaの圧力水で実施例1と同様の方法で乾燥した水流交絡不織布とし、これを巻回してカートリッジフィルターとした。得られたカートリッジフィルターの濾過精度は15μm、濾過ライフは400リットル、通水圧損は13KPaであった。

【0074】

[比較例2]

目付20g/m2の繊度2dtexの複合繊維スパンボンド不織布SB2を、実施例1に準じて直接巻回してカートリッジフィルターとした。得られたカートリッジフィルターは堅く巻かれて、比較例の1.3倍を超える重さとなり、これを評価したところ、カートリッジフィルターの表面に濾過物が薄く付着している表層濾過であり、その濾過精度は5μmと高いが、濾過ライフは100リットル、通水圧損は18KPaであった。

【0075】

これらの筒状フィルターを、その一部を削り取って、繊維処理剤(界面活性剤)の付着の有無を、界面活性剤付着率を測定するメタノール抽出した結果、概ね全てで、0.05質量%未満の質量減少を生じたが、これらの大半は、繊維表面に析出したオリゴマーによるものと推定される。なお、実際に通水しても通過液の発泡は全くなかった。

【0076】

実施例の筒状フィルターを実際に茶色の粉体を使用して、通水圧力が0.2MPaになるまで濾過したところ、中心の空洞近くまで、茶色に着色していた。一方、比較例1のものは、外周から5mmほどまでしか着色しておらず、実施例の筒状フィルターは、比較例1に比べてより深層濾過されていることを確認できた。

【産業上の利用可能性】

【0077】

本発明の筒状フィルターは、特に、製薬工業、電子工業で使用される精製水の濾過や、食品工業におけるアルコール飲料の製造工程における濾過、更には自動車工業における塗装剤の濾過など様々な用途に経済的に使用することが可能である。

【図面の簡単な説明】

【0078】

【図1】本発明に使用する多皺不織布の断面拡大図の一例である。

【図2】本発明における筒状体外周付近の筒状体断面拡大図の一例である。

【符号の説明】

【0079】

1 熱収縮繊維層

2 主体繊維層

3、5 通液層

4 主体濾過層

6 皺状物

7 複層不織布(多皺不織布)

8 筒状体

【特許請求の範囲】

【請求項1】

複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターであって、

前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、

前記熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上である筒状フィルター。

【請求項2】

前記複層不織布が、熱収縮により多数の皺状物を形成する多皺不織布である、請求項1に記載の筒状フィルター。

【請求項3】

複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターであって、

前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、

前記複層不織布が、熱収縮により多数の皺状物を形成する多皺不織布である筒状フィルター。

【請求項4】

前記熱接着性繊維が、熱接着成分である低融点熱可塑性樹脂と、繊維主体成分である高融点熱可塑性樹脂を含み、その融点差が10℃以上有する熱接着性複合繊維である、請求項1または3に記載の筒状フィルター。

【請求項5】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を125〜140℃とするプロピレン主体のエチレン−プロピレン共重合体を含む樹脂からなる繊維であり、

前記主体繊維層を構成する繊維が、ポリオレフィン樹脂からなる熱接着性繊維であり、

前記熱接着性繊維における熱接着樹脂成分の融点が、熱収縮繊維を構成するエチレン−プロピレン共重合体の融点以下である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項6】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を125〜140℃とするプロピレン主体のエチレン−プロピレン共重合体を一成分とし、ポリプロピレンを他成分とする偏心鞘芯型またはサイドバイサイド型複合繊維であり、

前記主体繊維層を構成する繊維が、ポリオレフィン樹脂からなる熱接着性繊維であり、

前記熱接着性繊維における熱接着樹脂成分の融点が、熱収縮繊維を構成するエチレン−プロピレン共重合体の融点以下である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項7】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を110〜160℃とする共重合ポリエステル樹脂を低融点成分とし、ポリエチレンテレフタレート樹脂またはポリブチレンテレフタレート樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型ポリエステル系熱接着性複合繊維であり、

前記主体繊維層を構成する繊維が、融点を220℃以上とするポリエステル系繊維、及び湿式紡糸または乾式紡糸のセルロースからなる繊維から選ばれる少なくとも一つの繊維である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項8】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を80〜160℃とする生分解性共重合ポリエステル樹脂を低融点成分とし、低融点成分の融点より10℃を超える生分解性ポリエステル樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型の生分解性ポリエステル系熱接着性複合繊維であり、

前記主体繊維層を構成する繊維が、湿式紡糸または乾式紡糸のセルロースからなる繊維である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項9】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を110〜160℃とする共重合ポリエステル樹脂を低融点成分とし、ポリエチレンテレフタレート樹脂またはポリブチレンテレフタレート樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型ポリエステル系熱接着性複合繊維であり、

前記主体繊維層を構成する繊維が、融点が180〜210℃である芳香族脂肪族ポリエステル樹脂を第1成分とし、融点が250℃以上の芳香族ポリエステル樹脂を第2成分とし、第1成分の少なくとも一部が繊維表面に露出した複合繊維である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項10】

前記複層不織布が、水流交絡により一体化されており、複層不織布における繊維処理剤の付着量が0.05質量%以下である、請求項1〜9のいずれかに記載の筒状フィルター。

【請求項11】

前記熱収縮繊維層及び主体繊維層が、各繊維層をそれぞれ構成する繊維の繊度が異なり、いずれか一方が太繊度繊維で構成される太繊度繊維層を形成し、他方が細繊度繊維で構成される細繊度繊維層を形成しており、前記太繊度繊維層の平均繊度が細繊度繊維層の平均繊度の2倍以上である、請求項1〜10のいずれかに記載の筒状フィルター。

【請求項12】

前記複層不織布は、前記主体繊維層が細繊度繊維を含む細繊度繊維層の両面に太繊度繊維を含む太繊度繊維層を配して成る三層構造である、請求項1〜11のいずれかに記載の筒状フィルター。

【請求項13】

前記複層不織布を構成するいずれか一方の繊維層が、スパンボンド不織布である、請求項1〜12のいずれかに記載の筒状フィルター。

【請求項14】

前記筒状体の外周に巻回された外装不織布を更に含み、

前記外装不織布は、前記熱接着性繊維からなり、かつ前記筒状体の外周に熱接着されている請求項1または3に記載の筒状フィルター。

【請求項15】

複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターの製造方法であって、

前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、かつ熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上であり、

前記複層不織布を、前記熱接着性繊維の熱接着樹脂成分の融点を5℃下回る温度以上に加熱して熱収縮繊維層を収縮させて多数の皺状物を形成させて多皺不織布を形成し、

前記多皺不織布を前記熱接着性繊維の熱接着温度で加熱して熱接着しながら巻芯に巻き取り、

巻き取られた前記複層不織布から前記巻芯を抜き取って、前記複層不織布が巻回された筒状体を形成する筒状フィルターの製造方法。

【請求項1】

複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターであって、

前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、

前記熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上である筒状フィルター。

【請求項2】

前記複層不織布が、熱収縮により多数の皺状物を形成する多皺不織布である、請求項1に記載の筒状フィルター。

【請求項3】

複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターであって、

前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、

前記複層不織布が、熱収縮により多数の皺状物を形成する多皺不織布である筒状フィルター。

【請求項4】

前記熱接着性繊維が、熱接着成分である低融点熱可塑性樹脂と、繊維主体成分である高融点熱可塑性樹脂を含み、その融点差が10℃以上有する熱接着性複合繊維である、請求項1または3に記載の筒状フィルター。

【請求項5】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を125〜140℃とするプロピレン主体のエチレン−プロピレン共重合体を含む樹脂からなる繊維であり、

前記主体繊維層を構成する繊維が、ポリオレフィン樹脂からなる熱接着性繊維であり、

前記熱接着性繊維における熱接着樹脂成分の融点が、熱収縮繊維を構成するエチレン−プロピレン共重合体の融点以下である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項6】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を125〜140℃とするプロピレン主体のエチレン−プロピレン共重合体を一成分とし、ポリプロピレンを他成分とする偏心鞘芯型またはサイドバイサイド型複合繊維であり、

前記主体繊維層を構成する繊維が、ポリオレフィン樹脂からなる熱接着性繊維であり、

前記熱接着性繊維における熱接着樹脂成分の融点が、熱収縮繊維を構成するエチレン−プロピレン共重合体の融点以下である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項7】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を110〜160℃とする共重合ポリエステル樹脂を低融点成分とし、ポリエチレンテレフタレート樹脂またはポリブチレンテレフタレート樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型ポリエステル系熱接着性複合繊維であり、

前記主体繊維層を構成する繊維が、融点を220℃以上とするポリエステル系繊維、及び湿式紡糸または乾式紡糸のセルロースからなる繊維から選ばれる少なくとも一つの繊維である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項8】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を80〜160℃とする生分解性共重合ポリエステル樹脂を低融点成分とし、低融点成分の融点より10℃を超える生分解性ポリエステル樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型の生分解性ポリエステル系熱接着性複合繊維であり、

前記主体繊維層を構成する繊維が、湿式紡糸または乾式紡糸のセルロースからなる繊維である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項9】

前記熱収縮繊維層を構成する熱収縮繊維が、融点を110〜160℃とする共重合ポリエステル樹脂を低融点成分とし、ポリエチレンテレフタレート樹脂またはポリブチレンテレフタレート樹脂を高融点成分とする偏心鞘芯型またはサイドバイサイド型ポリエステル系熱接着性複合繊維であり、

前記主体繊維層を構成する繊維が、融点が180〜210℃である芳香族脂肪族ポリエステル樹脂を第1成分とし、融点が250℃以上の芳香族ポリエステル樹脂を第2成分とし、第1成分の少なくとも一部が繊維表面に露出した複合繊維である、請求項1〜4のいずれかに記載の筒状フィルター。

【請求項10】

前記複層不織布が、水流交絡により一体化されており、複層不織布における繊維処理剤の付着量が0.05質量%以下である、請求項1〜9のいずれかに記載の筒状フィルター。

【請求項11】

前記熱収縮繊維層及び主体繊維層が、各繊維層をそれぞれ構成する繊維の繊度が異なり、いずれか一方が太繊度繊維で構成される太繊度繊維層を形成し、他方が細繊度繊維で構成される細繊度繊維層を形成しており、前記太繊度繊維層の平均繊度が細繊度繊維層の平均繊度の2倍以上である、請求項1〜10のいずれかに記載の筒状フィルター。

【請求項12】

前記複層不織布は、前記主体繊維層が細繊度繊維を含む細繊度繊維層の両面に太繊度繊維を含む太繊度繊維層を配して成る三層構造である、請求項1〜11のいずれかに記載の筒状フィルター。

【請求項13】

前記複層不織布を構成するいずれか一方の繊維層が、スパンボンド不織布である、請求項1〜12のいずれかに記載の筒状フィルター。

【請求項14】

前記筒状体の外周に巻回された外装不織布を更に含み、

前記外装不織布は、前記熱接着性繊維からなり、かつ前記筒状体の外周に熱接着されている請求項1または3に記載の筒状フィルター。

【請求項15】

複数の繊維層からなる複層不織布が巻回された筒状体を含み、隣り合う複層不織布同士が熱接着されて成る筒状フィルターの製造方法であって、

前記複層不織布が、140℃における熱収縮率が9%以上の熱収縮繊維を含む熱収縮繊維層及び140℃における熱収縮率が4%以下の主体繊維を含む主体繊維層を含み、かつ複層不織布の少なくとも一方の表面を構成する繊維層が熱接着樹脂成分を含む熱接着性繊維を含み、かつ熱収縮繊維と主体繊維の熱接着温度におけるそれぞれの熱収縮率の差が5%以上であり、

前記複層不織布を、前記熱接着性繊維の熱接着樹脂成分の融点を5℃下回る温度以上に加熱して熱収縮繊維層を収縮させて多数の皺状物を形成させて多皺不織布を形成し、

前記多皺不織布を前記熱接着性繊維の熱接着温度で加熱して熱接着しながら巻芯に巻き取り、

巻き取られた前記複層不織布から前記巻芯を抜き取って、前記複層不織布が巻回された筒状体を形成する筒状フィルターの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−255576(P2006−255576A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−76043(P2005−76043)

【出願日】平成17年3月16日(2005.3.16)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月16日(2005.3.16)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]