筒状熱収縮性フィルム及びこれを用いた包装体の製造方法

【課題】空気穴を設けることなく、エア溜まりの発生を抑制することが可能な包装体の製造方法を提供することである。

【解決手段】保護フィルム付きヒーター10の製造方法は、被包装物である電熱ヒーター11と、筒状熱収縮性フィルム12とを準備し、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌した後、該フィルムを熱収縮させて電熱ヒーター11に装着する方法であって、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌する被嵌工程30と、電熱ヒーター11に被嵌した筒状熱収縮性フィルム12を熱収縮させる熱収縮工程31とを有する。熱収縮工程31では、筒状熱収縮フィルム12の一端から他端に向かって該フィルムを熱収縮させる。

【解決手段】保護フィルム付きヒーター10の製造方法は、被包装物である電熱ヒーター11と、筒状熱収縮性フィルム12とを準備し、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌した後、該フィルムを熱収縮させて電熱ヒーター11に装着する方法であって、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌する被嵌工程30と、電熱ヒーター11に被嵌した筒状熱収縮性フィルム12を熱収縮させる熱収縮工程31とを有する。熱収縮工程31では、筒状熱収縮フィルム12の一端から他端に向かって該フィルムを熱収縮させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、筒状熱収縮性フィルム及びこれを用いた包装体の製造方法に関する。

【背景技術】

【0002】

熱収縮性フィルムは、熱収縮によって被包装物の形状に追従した装着を可能とし、例えば、各種飲料や各種トイレタリー製品等を充填したプラスチックボトルなどに広く使用されている。熱収縮性フィルムの被包装物への装着は、例えば、熱収縮性フィルムを筒状体に成形してから該筒状体を被包装物に被嵌した後、フィルムの熱収縮温度で加熱処理して行われる。熱収縮工程における加熱処理は、熱収縮性フィルムの筒状体が被嵌された被包装物をスチームトンネル等に通し、熱収縮性フィルムの全体を加熱して行われるのが一般的である。

【0003】

上記のように、熱収縮性フィルムは、被包装物の形状に追従した装着が可能であるが、例えば、一端が閉じられた筒状熱収縮性フィルムを、細長い形状の被包装物やくびれ部を有する被包装物など、特殊形状の被包装物に装着する場合には、フィルムと被包装物との間の空気が押し出されにくく、所謂エア溜まりが発生することがある。エア溜まりが発生すると、例えば、包装体の見栄えが悪くなる、フィルムが破れ易くなる等の問題が生じる。そこで、エア溜まりの発生を抑制することを目的とした技術が幾つか提案されている。

【0004】

例えば、特許文献1,2には、一端が閉じられた筒状熱収縮性フィルムの開口部付近のみを先に熱収縮させて瓶に仮固定した後、全体を熱収縮させる前に空気穴をあけてフィルムと瓶との間に溜まる内部空気を逃がし、フィルムを瓶に密着して装着する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3119307号

【特許文献2】特許第2784698号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2に開示された方法は、フィルムに空気穴をあける必要があるため、包装体の用途によっては当該空気穴を通してフィルムと被包装物との間に水や汚染物質が浸入する。したがって、空気穴を設けてエア溜まりの発生を抑制する方法は、被包装物の水濡れや汚れ等を防止する保護機能がフィルムに要求されている場合には適用できない。

【0007】

なお、物品の表面を保護する方法としては、樹脂を物品表面に直接コーティングする方法(例えば、ディップコーティング法)も挙げられるが、コーティング層の乾燥や硬化に時間がかかり、プロセスコストが高くなる等の問題がある。

【0008】

本発明の目的は、一端が閉じられた筒状熱収縮性フィルムに空気穴を設けることなく、エア溜まりの発生を抑制することが可能な包装体の製造方法を提供することである。

また、本発明の他の目的は、空気穴を設けることなく、包装体のエア溜まりの発生を抑制することが可能な筒状熱収縮性フィルムを提供することである。

【課題を解決するための手段】

【0009】

本発明に係る包装体の製造方法は、一端が閉じられ他端が開口した筒状熱収縮性フィルムを被包装物に被嵌した後、該フィルムを熱収縮させて被包装物に装着した包装体の製造方法であって、筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させることを特徴とする。或いは、両端が開口した筒状熱収縮性フィルムを被包装物に被嵌した後、一端をシールしてから該フィルムを熱収縮させて被包装物に装着した包装体の製造方法であって、筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させることを特徴とする。

当該構成によれば、筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させるので、フィルムと被包装物との間に溜まった空気を他端の開口から追い出しながらフィルムを被包装物に密着して装着することができる。つまり、筒状熱収縮フィルムが一端から順に熱収縮して被包装物に密着することで空気が押し出される。したがって、フィルムに空気穴を設けることなく、エア溜まりの発生を抑制することが可能になる。

【0010】

また、筒状熱収縮性フィルムは、他端の少なくとも一部が、径方向及び軸方向に対して交差する方向にカットされた形状を有することが好ましい。

当該構成によれば、例えば、径方向に沿って直線状に他端がカットされた形状よりも他端の開口が広がるので、空気が抜け易くなる。

【0011】

上記構成によれば、例えば、被包装物が一方向に延びた形状を有し、筒状熱収縮性フィルムが被包装物の形状に対応して軸方向に延びた長筒である場合でも、筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させること、或いは筒状熱収縮フィルムの他端の開口を広げるように他端の一部をカットすること、好ましくは両方の手段の相乗作用により、空気を追い出し、エア溜まりの発生を抑制することができる。

【発明の効果】

【0012】

本発明に係る包装体の製造方法によれば、筒状熱収縮性フィルムに空気穴を設けることなく、エア溜まりの発生が抑制された包装体を得ることができる。即ち、本発明の製造方法により得られる包装体は、筒状熱収縮性フィルムに空気穴が形成されないため、フィルムに被包装物の水濡れや汚れ等を防止する保護機能が要求される用途に好適である。

【0013】

また、本発明に係る筒状熱収縮性フィルムによれば、空気穴を設けることなく、エア溜まりの発生が抑制された包装体を得ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態である包装体の製造方法を模式的に示す図である。

【図2】図1の製造方法によって製造される包装体を示す図である。

【図3】筒状熱収縮性フィルムの他端の各種形状を示す平面図である。

【図4】筒状熱収縮性フィルムの開口面積を比較する斜視図である。

【発明を実施するための形態】

【0015】

以下、図面を用いて、本発明の実施形態について詳細に説明する。

なお、以下では、包装体として、電熱板13を保護するための筒状熱収縮性フィルム12が装着された電熱ヒーター11(以下、保護フィルム付きヒーター10とする)を例示するが、包装体はこれに限定されない。例えば、商品名等を表示するための筒状熱収縮性フィルム(ラベル)が、各種容器(例えば、瓶やプラスチックボトル等)に装着された包装体(ラベル付き容器)であってもよい。

【0016】

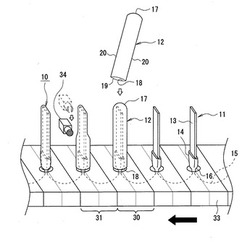

図1は、保護フィルム付きヒーター10の製造方法を模式的に示す図である。

図1に示すように、保護フィルム付きヒーター10の製造方法は、被包装物である電熱ヒーター11と、筒状熱収縮性フィルム12とを準備し、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌した後、該フィルムを熱収縮させて電熱ヒーター11に装着する方法である。即ち、本製造方法は、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌する被嵌工程30と、電熱ヒーター11に被嵌した筒状熱収縮性フィルム12を熱収縮させる熱収縮工程31とを有する。

【0017】

ここで、保護フィルム付きヒーター10の製造に用いられる電熱ヒーター11及び筒状熱収縮性フィルム12について詳説する。

【0018】

電熱ヒーター11は、例えば、発熱体を金属板で覆った電熱板13と、リード線15が接続されゴム材で被覆された接続部14とで構成されている。図1に例示する形態では、一方向に直線状に延びた形状を有し、その長手方向に並んで電熱板13と接続部14とが配置されている。なお、電熱板13及び接続部14のいずれも、電熱ヒーター11の長手方向に延びた形状を有する。また、図1では、リード線15によって複数の電熱ヒーター11が連結された形態を例示している。

【0019】

電熱ヒーター11において、電熱板13は、直線状に延びた細長い長板であり、例えば、幅(短手方向の長さ)10mm、長さ(長手方向の長さ)90mm、板厚2mmのサイズを有する。接続部14には、長手方向の一端に電熱板13が、他端にリード線15がそれぞれ接続されている。接続部14は、電熱板13より短いが(例えば、長さ25mm)、その一端側は電熱板13より幅が大きく厚みも厚くなっている。一方、接続部14の他端側は、電熱板13より幅が小さく厚みは電熱板13と同程度である。つまり、接続部14の長手方向中程には、幅及び厚みが変化する肩部16が形成されている。

【0020】

なお、電熱ヒーター11は、例えば、植物(例えば、野菜)栽培用の土を温めるヒーターであり、電熱板13を土に突き刺して使用される。つまり、土や水、肥料等の薬品から電熱板13を保護し、錆や汚れ、損傷等の発生を防止するために、筒状熱収縮性フィルム12が装着される。ゆえに、筒状熱収縮性フィルム12には、防水性、耐久性、耐薬品性(耐肥料性)、及び耐熱性等が要求される。

【0021】

筒状熱収縮性フィルム12は、例えば、一端が閉じられ、他端が開口した熱収縮性フィルムの筒状体であって、被包装物である電熱ヒーター11に対応した形状を有する。具体的には、電熱板13に被嵌可能な直径を有し、直線状に延びた細長い長筒形状を有する。筒状熱収縮性フィルム12は、熱収縮性フィルムを所謂センターシールして成形された筒状体であってもよいが、防水性や耐久性の観点から、押出成形法等で得られる継ぎ目のない筒状体であることが好ましい(以下では、継ぎ目のない筒状体として説明する)。なお、筒状熱収縮性フィルム12は、少なくとも電熱板13を覆う部分に、好ましくは全体に、空気穴が形成されず、水や土、肥料等の薬品がフィルムの内部に浸透しない。

【0022】

筒状熱収縮性フィルム12は、一端にシール部17が形成され、シール部17によって一端が塞がった形状を有する。一方、筒状熱収縮性フィルム12の他端は、シールされず開口している。つまり、筒状熱収縮性フィルム12の他端には、筒の内部に連通する開口18が形成されており、電熱ヒーター11への被嵌を可能にしている。シール部17は、例えば、長尺状の筒状体を所望の長さで径方向に切断すると同時に、筒状体の内面同士を溶着(ヒートシール)する所謂溶断により形成できる。シール部17の形成工程は、両端が開口した筒状熱収縮性フィルム12を用いて、該フィルムを電熱ヒーター11に被嵌した後で行ってもよい。シール部17の形状は特に限定されないが、電熱ヒーター11に筒状熱収縮性フィルム12を熱収縮装着した際に、耳立ちすることなく電熱板13の先端にフィルムが熱収縮することから、R形状にカットすることが好ましい。

【0023】

なお、筒状熱収縮性フィルム12には、例えば、シール部17の両端から軸方向に沿った2本の折り目線20が形成される。そして、筒状熱収縮性フィルム12は、当該折り目線20で折り畳まれて保管・運搬され、折り畳まれた形態で製造ラインにセットされる。

【0024】

筒状熱収縮性フィルム12は、例えば、電熱板13の全体を覆い、他端が接続部14の肩部16に位置するように被嵌される。即ち、筒状熱収縮性フィルム12は、電熱板13の先端から肩部16までをカバーできる長さを有する。筒状熱収縮性フィルム12としては、優れた熱収縮特性を発現するために、少なくとも一方向(筒状体の周方向)に延伸され周方向に熱収縮する一軸延伸フィルムであることが好ましいが、軸方向にも熱収縮する二軸延伸フィルムであってもよい。筒状熱収縮性フィルム12の熱収縮率としては、周方向に対して、20〜80%(90℃の温水に10秒間浸漬)であることが好ましく、30〜80%であることが特に好ましい。

【0025】

筒状熱収縮性フィルム12を構成する樹脂としては、防水性、耐久性、耐薬品性(耐肥料性)、及び耐熱性を満たすものであれば、特に限定されることなく公知の樹脂を使用できる。例えば、ポリエステル系樹脂(ポリエチレンテレフタレート、ポリ乳酸など)、ポリオレフィン系樹脂(ポリエチレン、ポリプロピレンなど)、ポリスチレン系樹脂(スチレン-ブタジエン共重合体など)、ポリ塩化ビニルなどの熱可塑性樹脂からなるフィルムが例示できる。また、複数の樹脂の混合物からなるフィルム、複数のフィルムを積層した積層フィルム(異種積層フィルムを含む)であってもよい。

また、筒状熱収縮性フィルム12には、必要に応じて印刷等が設けられていてもよい。例えば、電熱板が加熱されているか否かを外側から視認可能とするため、温度の変化を表示できる示温インキ等による印刷を設けることができる。

【0026】

なお、図1に例示する形態では、筒状熱収縮性フィルム12の他端が径方向に沿って直線状にカットされている。つまり、開口18の端縁である開口端縁19は径方向に平行であり、当該カット形状によれば、開口端縁19の周長(開口端縁19に沿った長さ)が最短となる。筒状熱収縮性フィルム12は、他端が径方向に沿って直線状にカットされた形態に限定されず、他端の少なくとも一部が、径方向及び軸方向に対して斜めにカットされた形態であってもよく、このようにカットすることで開口端縁19の周長を延ばして開口18を広げることができる(後述の図3参照)。

【0027】

以下、被嵌工程30及び熱収縮工程31について詳説する。なお、図1では、紙面の右が製造ラインの上流であり、流れ方向は紙面の右→左(黒塗矢印参照)として説明する。

【0028】

図1に示すように、まず、被包装物である電熱ヒーター11を製造ラインにセットする。上記のように、電熱ヒーター11は、リード線15で複数個接続されているため、例えば、複数の接続された電熱ヒーター11が製造ラインの流れ方向に沿って並ぶように配置する。例えば、接続部14の他端を狭持する固定器具33を用いて、電熱板13の先端を鉛直上方に向け電熱板13が鉛直方向に沿うように、各電熱ヒーター11を立たせた状態で固定する。このとき、接続部14の肩部16は、筒状熱収縮性フィルム12を被嵌し易いように、固定器具33から上方に出ていることが好ましい。

【0029】

被嵌工程30は、上記のように、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌する工程である。具体的には、折り畳まれた形態でセットされた筒状熱収縮性フィルム12の開口18を広げて、電熱板13の先端から筒状熱収縮性フィルム12を被せていく。そして、筒状熱収縮性フィルム12の一端に形成されたシール部17が電熱板13の先端にあたるまで被せる。このとき、筒状熱収縮性フィルム12の他端は、接続部14の肩部16に位置している。なお、両端が開口した筒状熱収縮性フィルム12(例えば、長尺状の筒状体)を電熱ヒーター11に被嵌してから、筒状熱収縮性フィルム12の一端を電熱板13の先端位置で溶断してもよい。

【0030】

熱収縮工程31は、上記のように、電熱ヒーター11に被嵌した筒状熱収縮性フィルム12を熱収縮させる工程である。熱収縮工程31では、筒状熱収縮性フィルム12を熱収縮温度で加熱処理するが、筒状熱収縮性フィルム12の加熱処理は、一端から他端に向かってなされる。即ち、筒状熱収縮性フィルム12の一端から他端に向かって該フィルムを熱収縮させる。例えば、電熱ヒーター11の斜め上方から筒状熱収縮性フィルム12の一端に向けて加熱処理を行って熱収縮を開始させ、加熱処理領域を軸方向に沿って他端側にずらしていくことで、一端側から順に熱収縮させていく。最後に、筒状熱収縮性フィルム12の他端を加熱処理してフィルムを肩部16に装着させる。換言すれば、筒状熱収縮性フィルム12の一端側が熱収縮していない状態で、他端側が先に熱収縮することがないように、加熱処理を行う。

【0031】

つまり、熱収縮工程31では、筒状熱収縮性フィルム12の一端から他端に向かって該フィルムを熱収縮させるように加熱処理することで、フィルムと電熱板13との間に溜まった空気を他端の開口18から追い出しながらフィルムを電熱板13に密着させていく。換言すれば、筒状熱収縮性フィルム12の一端から他端に向かって該フィルムを電熱板13に密着させていくことで、フィルムと電熱板13との間に溜まった空気を押し出す。

【0032】

例えば、熱収縮工程31では、フィルムを熱収縮温度まで加熱でき、電熱ヒーター11の長手方向(鉛直方向)に沿って移動可能な熱風器34を用いて、一端から軸方向に沿って筒状熱収縮性フィルム12を局所的に加熱処理していく。熱風器34の移動速度が速い場合や熱風のあたる領域が広い場合には、例えば、他端側が先に熱収縮し、エア溜まりが発生し易くなるので、生産性に問題のない範囲で、熱風器34の移動速度を遅く、熱風があたる領域を狭く設定することが好ましい。

【0033】

熱風は、筒状熱収縮性フィルム12の周方向に対して均等にあてることが好ましく、例えば、電熱板13の両側から熱風を供給可能なように熱風器34を製造ライン上に配置する。また、熱風が斜め上方からあたるように、熱風器34の熱風吹出口を水平方向よりもやや下方に傾けることも好適である。なお、図1では、熱風器34により電熱板13の側面方向(幅狭方向)に向けて加熱処理を行っているが、これに限定されず、電熱板13の正面方向(幅広方向)に向けて加熱処理を行ってもよい。

【0034】

なお、筒状熱収縮性フィルム12を局所的に加熱でき、フィルムと電熱板13との間に溜まった空気を他端の開口18から追い出しながら加熱処理可能な装置であれば、スチーム式や遠赤外線式(電熱式)、接触式等の加熱装置を用いてもよい。また、電熱ヒーター11の幅や厚みが変化する部分(例えば、電熱板13と接続部14との境界位置)については、図示しない押し当て部材等で筒状熱収縮性フィルム12を電熱ヒーター11に押し当てながら熱収縮させてもよい。

【0035】

ここで、図2に、上述の製造方法で製造される保護フィルム付きヒーター10を示す。

【0036】

図2(a)は、保護フィルム付きヒーター10の平面図であり、図2(b)は、図2(a)のB‐B線断面を模式的に示す図である。

図2(a,b)に示すように、保護フィルム付きヒーター10は、電熱ヒーター11に被嵌された筒状熱収縮性フィルム12が上述のように熱収縮することで、電熱ヒーター11に密着して装着された包装体である。保護フィルム付きヒーター10では、筒状熱収縮性フィルム12が、電熱板13の先端から接続部14の肩部16に亘って、電熱板13の全体及び接続部14の一部を覆って装着されている。

【0037】

筒状熱収縮性フィルム12は、他端が肩部16に密着して装着されることでフィルムの抜けを防止している。そして、電熱板13の全体を覆って電熱板13を保護し、錆や汚れ、損傷等の発生を防止している。なお、筒状熱収縮性フィルム12には、フィルムを貫通する空気穴が形成されていないため、水や土、肥料等の薬品がフィルムの内部に浸透しない。つまり、筒状熱収縮性フィルム12は、機密性が高く、電熱板13を十分に保護することができる。また、筒状熱収縮性フィルム12は、シール部17以外の継ぎ目を有さないため、耐久性にも優れている。

【0038】

保護フィルム付きヒーター10は、電熱ヒーター11及び筒状熱収縮性フィルム12が細長い形状であり、筒状熱収縮性フィルム12に空気穴が設けられていないにも関わらず、フィルムと電熱ヒーター11との間にエア溜まりが存在せず、フィルムは良好な密着性を有している。したがって、包装体の見栄えが良好であり、エア溜まりに起因するフィルム機能(例えば、フィルム強度)の低下を防止できる。

【0039】

なお、上記実施形態は、本発明の目的を損なわない範囲で設計変更することができる。

【0040】

例えば、上記実施形態では、電熱ヒーター11に筒状熱収縮性フィルム12を一枚装着する例を示したが、筒状熱収縮性フィルム12に対して、さらに高度な防水性、耐久性、耐薬品性(耐肥料性)などの性能が要求される場合には、筒状熱収縮性フィルム12を複数枚装着してもよい。例えば、上述の被嵌工程30及び熱収縮工程31を複数回繰り返すことで、エア溜まりの発生を防止しながら、複数の筒状熱収縮性フィルム12を電熱ヒーター11に装着できる。

【0041】

また、上記(図1)では、筒状熱収縮性フィルム12の他端が径方向に対して直線状にカットされた形態(図3(d)にも示す)を例示したが、図3(a)〜(c)に示すように、他端は種々の形状にカットされていてもよい。なお、図3に例示する形態は、他端以外の構成については、図1に例示する形態と同じである。以下では、他端の開口及び開口端縁以外の構成要素には同一の符号を付し、重複する説明は省略する。

【0042】

図3は、筒状熱収縮性フィルム12の他端の各種形状を示す平面図であり、上記2本の折り目線20で折り畳まれた形態を示している。

図3(a)〜(c)に示すように、筒状熱収縮性フィルム12の他端は、例えば、平面視円弧形状(a)、平面視台形形状(b)、平面視三角形形状(c)にカットできる。なお、図3(a)〜(c)のいずれの形態においても、筒状体の他端の少なくとも一部が、筒状体の径方向及び軸方向に対して交差する方向にカットされた形状を有している。

【0043】

より詳しくは、図3(a)に示す平面視円弧形状、及び図3(c)に示す平面視三角形状は、他端の全体を径方向及び軸方向に対して交差する方向にカットして形成された形状であり、開口端縁19a,19cはその全長に亘って径方向及び軸方向に対して非平行である。一方、図3(b)に示す平面視台形形状は、他端の折り目線20を含む部分を径方向及び軸方向に対して斜めにカットして形成された形状であり、開口端縁19bはその一部が径方向に対し平行である。

他端がこのようにカットされることで、開口18a〜cの端縁である開口端縁19a〜cの長さは、例えば、他端が径方向に沿って直線状にカットされた形状(図3(d)参照)の開口端縁19よりも長くなり、後述するように、空気が抜け易くなる。また、他端を上記のようにカットすることで、折り畳まれた筒状熱収縮性フィルム12を電熱ヒーター11に被嵌する工程において、筒状熱収縮性フィルム12の開口18を広げ易くなるので、筒状熱収縮性フィルム12を電熱板13の先端に効率よく被せることができる。

【0044】

空気の排出性を改良する他端のカット形状としては、図3に例示する形状に限定されず、例えば、他端の全体が径方向及び軸方向に対して斜めにカットされた形状や波型にカットされた形状等であってもよい。但し、折り目線20が形成される場合には、その形成位置に空気が残り易いため、図3に例示する形状のように、少なくとも折り目線20を含む部分をカットすることが好ましい。なお、種々のカット形状において、好ましい形状の1つは、図3(a)に示す平面視円弧形状であり、当該形状によれば、空気の排出性が改良されると共に、筒状体の他端に角が存在せず包装体の意匠性が良好なものとなる。

【0045】

図4は、図1(図3(d))に例示する形態と、図3(a)に例示する形態とを比較する斜視図であり、上記の折り畳まれた形態において、開口18,18aを広げた様子を示している。

図4に示すように、開口端縁(19,19a)の形状が、図1(図3(e))に示す平面視直線状の筒状熱収縮性フィルム12と、図3(a)に示す平面視円弧形状の筒状熱収縮性フィルム12aとを比較すると、開口18の開口面積Aよりも開口18aの開口面積Aaが大きくなっていることが良く理解できる。ここで、開口面積(A,Aa)とは、開口端縁(19,19a)に囲まれた仮想面の面積を意味し、ゆえに、開口端縁の周長が長いほど開口面積は大きくなる。フィルムと電熱ヒーター11との間に存在する空気は、当該仮想面を通って排出されるため、開口面積が広いほど、つまり開口端縁の周長が長いほど空気は抜け易くなる。

【0046】

以上のように、他端の少なくとも一部が、径方向及び軸方向に対して交差する方向にカットされた形状を有する筒状熱収縮性フィルム12によれば、空気が排出される開口面積が広くなるので、フィルムの全体を同時に加熱する一般的な熱収縮工程においてもエア溜まりの発生を抑制することが可能である。

【0047】

但し、熱収縮工程31を有する上述の製造方法において、当該筒状熱収縮性フィルム12を用いれば、エア溜まりの発生を更に抑制することができる。

即ち、筒状熱収縮性フィルム12の一端から他端に向かって該フィルムを熱収縮させることと、他端の少なくとも一部を径方向及び軸方向に対して交差する方向にカットした筒状熱収縮性フィルム12を用いることとの相乗作用により、例えば、被包装物が一方向に延びた形状を有し、筒状熱収縮性フィルム12が被包装物の形状に対応して軸方向に延びた長筒形状であっても、エア溜まりの発生を十分抑制することができる。

【符号の説明】

【0048】

10 保護フィルム付きヒーター、11 電熱ヒーター、12 筒状熱収縮性フィルム、13 電熱板、14 接続部、15 リード線、16 肩部、17 シール部、18 開口、19 開口端縁、20 折り目線、30 被嵌工程、31 熱収縮工程、33 固定器具、34 熱風器。

【技術分野】

【0001】

本発明は、筒状熱収縮性フィルム及びこれを用いた包装体の製造方法に関する。

【背景技術】

【0002】

熱収縮性フィルムは、熱収縮によって被包装物の形状に追従した装着を可能とし、例えば、各種飲料や各種トイレタリー製品等を充填したプラスチックボトルなどに広く使用されている。熱収縮性フィルムの被包装物への装着は、例えば、熱収縮性フィルムを筒状体に成形してから該筒状体を被包装物に被嵌した後、フィルムの熱収縮温度で加熱処理して行われる。熱収縮工程における加熱処理は、熱収縮性フィルムの筒状体が被嵌された被包装物をスチームトンネル等に通し、熱収縮性フィルムの全体を加熱して行われるのが一般的である。

【0003】

上記のように、熱収縮性フィルムは、被包装物の形状に追従した装着が可能であるが、例えば、一端が閉じられた筒状熱収縮性フィルムを、細長い形状の被包装物やくびれ部を有する被包装物など、特殊形状の被包装物に装着する場合には、フィルムと被包装物との間の空気が押し出されにくく、所謂エア溜まりが発生することがある。エア溜まりが発生すると、例えば、包装体の見栄えが悪くなる、フィルムが破れ易くなる等の問題が生じる。そこで、エア溜まりの発生を抑制することを目的とした技術が幾つか提案されている。

【0004】

例えば、特許文献1,2には、一端が閉じられた筒状熱収縮性フィルムの開口部付近のみを先に熱収縮させて瓶に仮固定した後、全体を熱収縮させる前に空気穴をあけてフィルムと瓶との間に溜まる内部空気を逃がし、フィルムを瓶に密着して装着する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3119307号

【特許文献2】特許第2784698号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2に開示された方法は、フィルムに空気穴をあける必要があるため、包装体の用途によっては当該空気穴を通してフィルムと被包装物との間に水や汚染物質が浸入する。したがって、空気穴を設けてエア溜まりの発生を抑制する方法は、被包装物の水濡れや汚れ等を防止する保護機能がフィルムに要求されている場合には適用できない。

【0007】

なお、物品の表面を保護する方法としては、樹脂を物品表面に直接コーティングする方法(例えば、ディップコーティング法)も挙げられるが、コーティング層の乾燥や硬化に時間がかかり、プロセスコストが高くなる等の問題がある。

【0008】

本発明の目的は、一端が閉じられた筒状熱収縮性フィルムに空気穴を設けることなく、エア溜まりの発生を抑制することが可能な包装体の製造方法を提供することである。

また、本発明の他の目的は、空気穴を設けることなく、包装体のエア溜まりの発生を抑制することが可能な筒状熱収縮性フィルムを提供することである。

【課題を解決するための手段】

【0009】

本発明に係る包装体の製造方法は、一端が閉じられ他端が開口した筒状熱収縮性フィルムを被包装物に被嵌した後、該フィルムを熱収縮させて被包装物に装着した包装体の製造方法であって、筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させることを特徴とする。或いは、両端が開口した筒状熱収縮性フィルムを被包装物に被嵌した後、一端をシールしてから該フィルムを熱収縮させて被包装物に装着した包装体の製造方法であって、筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させることを特徴とする。

当該構成によれば、筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させるので、フィルムと被包装物との間に溜まった空気を他端の開口から追い出しながらフィルムを被包装物に密着して装着することができる。つまり、筒状熱収縮フィルムが一端から順に熱収縮して被包装物に密着することで空気が押し出される。したがって、フィルムに空気穴を設けることなく、エア溜まりの発生を抑制することが可能になる。

【0010】

また、筒状熱収縮性フィルムは、他端の少なくとも一部が、径方向及び軸方向に対して交差する方向にカットされた形状を有することが好ましい。

当該構成によれば、例えば、径方向に沿って直線状に他端がカットされた形状よりも他端の開口が広がるので、空気が抜け易くなる。

【0011】

上記構成によれば、例えば、被包装物が一方向に延びた形状を有し、筒状熱収縮性フィルムが被包装物の形状に対応して軸方向に延びた長筒である場合でも、筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させること、或いは筒状熱収縮フィルムの他端の開口を広げるように他端の一部をカットすること、好ましくは両方の手段の相乗作用により、空気を追い出し、エア溜まりの発生を抑制することができる。

【発明の効果】

【0012】

本発明に係る包装体の製造方法によれば、筒状熱収縮性フィルムに空気穴を設けることなく、エア溜まりの発生が抑制された包装体を得ることができる。即ち、本発明の製造方法により得られる包装体は、筒状熱収縮性フィルムに空気穴が形成されないため、フィルムに被包装物の水濡れや汚れ等を防止する保護機能が要求される用途に好適である。

【0013】

また、本発明に係る筒状熱収縮性フィルムによれば、空気穴を設けることなく、エア溜まりの発生が抑制された包装体を得ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態である包装体の製造方法を模式的に示す図である。

【図2】図1の製造方法によって製造される包装体を示す図である。

【図3】筒状熱収縮性フィルムの他端の各種形状を示す平面図である。

【図4】筒状熱収縮性フィルムの開口面積を比較する斜視図である。

【発明を実施するための形態】

【0015】

以下、図面を用いて、本発明の実施形態について詳細に説明する。

なお、以下では、包装体として、電熱板13を保護するための筒状熱収縮性フィルム12が装着された電熱ヒーター11(以下、保護フィルム付きヒーター10とする)を例示するが、包装体はこれに限定されない。例えば、商品名等を表示するための筒状熱収縮性フィルム(ラベル)が、各種容器(例えば、瓶やプラスチックボトル等)に装着された包装体(ラベル付き容器)であってもよい。

【0016】

図1は、保護フィルム付きヒーター10の製造方法を模式的に示す図である。

図1に示すように、保護フィルム付きヒーター10の製造方法は、被包装物である電熱ヒーター11と、筒状熱収縮性フィルム12とを準備し、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌した後、該フィルムを熱収縮させて電熱ヒーター11に装着する方法である。即ち、本製造方法は、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌する被嵌工程30と、電熱ヒーター11に被嵌した筒状熱収縮性フィルム12を熱収縮させる熱収縮工程31とを有する。

【0017】

ここで、保護フィルム付きヒーター10の製造に用いられる電熱ヒーター11及び筒状熱収縮性フィルム12について詳説する。

【0018】

電熱ヒーター11は、例えば、発熱体を金属板で覆った電熱板13と、リード線15が接続されゴム材で被覆された接続部14とで構成されている。図1に例示する形態では、一方向に直線状に延びた形状を有し、その長手方向に並んで電熱板13と接続部14とが配置されている。なお、電熱板13及び接続部14のいずれも、電熱ヒーター11の長手方向に延びた形状を有する。また、図1では、リード線15によって複数の電熱ヒーター11が連結された形態を例示している。

【0019】

電熱ヒーター11において、電熱板13は、直線状に延びた細長い長板であり、例えば、幅(短手方向の長さ)10mm、長さ(長手方向の長さ)90mm、板厚2mmのサイズを有する。接続部14には、長手方向の一端に電熱板13が、他端にリード線15がそれぞれ接続されている。接続部14は、電熱板13より短いが(例えば、長さ25mm)、その一端側は電熱板13より幅が大きく厚みも厚くなっている。一方、接続部14の他端側は、電熱板13より幅が小さく厚みは電熱板13と同程度である。つまり、接続部14の長手方向中程には、幅及び厚みが変化する肩部16が形成されている。

【0020】

なお、電熱ヒーター11は、例えば、植物(例えば、野菜)栽培用の土を温めるヒーターであり、電熱板13を土に突き刺して使用される。つまり、土や水、肥料等の薬品から電熱板13を保護し、錆や汚れ、損傷等の発生を防止するために、筒状熱収縮性フィルム12が装着される。ゆえに、筒状熱収縮性フィルム12には、防水性、耐久性、耐薬品性(耐肥料性)、及び耐熱性等が要求される。

【0021】

筒状熱収縮性フィルム12は、例えば、一端が閉じられ、他端が開口した熱収縮性フィルムの筒状体であって、被包装物である電熱ヒーター11に対応した形状を有する。具体的には、電熱板13に被嵌可能な直径を有し、直線状に延びた細長い長筒形状を有する。筒状熱収縮性フィルム12は、熱収縮性フィルムを所謂センターシールして成形された筒状体であってもよいが、防水性や耐久性の観点から、押出成形法等で得られる継ぎ目のない筒状体であることが好ましい(以下では、継ぎ目のない筒状体として説明する)。なお、筒状熱収縮性フィルム12は、少なくとも電熱板13を覆う部分に、好ましくは全体に、空気穴が形成されず、水や土、肥料等の薬品がフィルムの内部に浸透しない。

【0022】

筒状熱収縮性フィルム12は、一端にシール部17が形成され、シール部17によって一端が塞がった形状を有する。一方、筒状熱収縮性フィルム12の他端は、シールされず開口している。つまり、筒状熱収縮性フィルム12の他端には、筒の内部に連通する開口18が形成されており、電熱ヒーター11への被嵌を可能にしている。シール部17は、例えば、長尺状の筒状体を所望の長さで径方向に切断すると同時に、筒状体の内面同士を溶着(ヒートシール)する所謂溶断により形成できる。シール部17の形成工程は、両端が開口した筒状熱収縮性フィルム12を用いて、該フィルムを電熱ヒーター11に被嵌した後で行ってもよい。シール部17の形状は特に限定されないが、電熱ヒーター11に筒状熱収縮性フィルム12を熱収縮装着した際に、耳立ちすることなく電熱板13の先端にフィルムが熱収縮することから、R形状にカットすることが好ましい。

【0023】

なお、筒状熱収縮性フィルム12には、例えば、シール部17の両端から軸方向に沿った2本の折り目線20が形成される。そして、筒状熱収縮性フィルム12は、当該折り目線20で折り畳まれて保管・運搬され、折り畳まれた形態で製造ラインにセットされる。

【0024】

筒状熱収縮性フィルム12は、例えば、電熱板13の全体を覆い、他端が接続部14の肩部16に位置するように被嵌される。即ち、筒状熱収縮性フィルム12は、電熱板13の先端から肩部16までをカバーできる長さを有する。筒状熱収縮性フィルム12としては、優れた熱収縮特性を発現するために、少なくとも一方向(筒状体の周方向)に延伸され周方向に熱収縮する一軸延伸フィルムであることが好ましいが、軸方向にも熱収縮する二軸延伸フィルムであってもよい。筒状熱収縮性フィルム12の熱収縮率としては、周方向に対して、20〜80%(90℃の温水に10秒間浸漬)であることが好ましく、30〜80%であることが特に好ましい。

【0025】

筒状熱収縮性フィルム12を構成する樹脂としては、防水性、耐久性、耐薬品性(耐肥料性)、及び耐熱性を満たすものであれば、特に限定されることなく公知の樹脂を使用できる。例えば、ポリエステル系樹脂(ポリエチレンテレフタレート、ポリ乳酸など)、ポリオレフィン系樹脂(ポリエチレン、ポリプロピレンなど)、ポリスチレン系樹脂(スチレン-ブタジエン共重合体など)、ポリ塩化ビニルなどの熱可塑性樹脂からなるフィルムが例示できる。また、複数の樹脂の混合物からなるフィルム、複数のフィルムを積層した積層フィルム(異種積層フィルムを含む)であってもよい。

また、筒状熱収縮性フィルム12には、必要に応じて印刷等が設けられていてもよい。例えば、電熱板が加熱されているか否かを外側から視認可能とするため、温度の変化を表示できる示温インキ等による印刷を設けることができる。

【0026】

なお、図1に例示する形態では、筒状熱収縮性フィルム12の他端が径方向に沿って直線状にカットされている。つまり、開口18の端縁である開口端縁19は径方向に平行であり、当該カット形状によれば、開口端縁19の周長(開口端縁19に沿った長さ)が最短となる。筒状熱収縮性フィルム12は、他端が径方向に沿って直線状にカットされた形態に限定されず、他端の少なくとも一部が、径方向及び軸方向に対して斜めにカットされた形態であってもよく、このようにカットすることで開口端縁19の周長を延ばして開口18を広げることができる(後述の図3参照)。

【0027】

以下、被嵌工程30及び熱収縮工程31について詳説する。なお、図1では、紙面の右が製造ラインの上流であり、流れ方向は紙面の右→左(黒塗矢印参照)として説明する。

【0028】

図1に示すように、まず、被包装物である電熱ヒーター11を製造ラインにセットする。上記のように、電熱ヒーター11は、リード線15で複数個接続されているため、例えば、複数の接続された電熱ヒーター11が製造ラインの流れ方向に沿って並ぶように配置する。例えば、接続部14の他端を狭持する固定器具33を用いて、電熱板13の先端を鉛直上方に向け電熱板13が鉛直方向に沿うように、各電熱ヒーター11を立たせた状態で固定する。このとき、接続部14の肩部16は、筒状熱収縮性フィルム12を被嵌し易いように、固定器具33から上方に出ていることが好ましい。

【0029】

被嵌工程30は、上記のように、筒状熱収縮性フィルム12を電熱ヒーター11に被嵌する工程である。具体的には、折り畳まれた形態でセットされた筒状熱収縮性フィルム12の開口18を広げて、電熱板13の先端から筒状熱収縮性フィルム12を被せていく。そして、筒状熱収縮性フィルム12の一端に形成されたシール部17が電熱板13の先端にあたるまで被せる。このとき、筒状熱収縮性フィルム12の他端は、接続部14の肩部16に位置している。なお、両端が開口した筒状熱収縮性フィルム12(例えば、長尺状の筒状体)を電熱ヒーター11に被嵌してから、筒状熱収縮性フィルム12の一端を電熱板13の先端位置で溶断してもよい。

【0030】

熱収縮工程31は、上記のように、電熱ヒーター11に被嵌した筒状熱収縮性フィルム12を熱収縮させる工程である。熱収縮工程31では、筒状熱収縮性フィルム12を熱収縮温度で加熱処理するが、筒状熱収縮性フィルム12の加熱処理は、一端から他端に向かってなされる。即ち、筒状熱収縮性フィルム12の一端から他端に向かって該フィルムを熱収縮させる。例えば、電熱ヒーター11の斜め上方から筒状熱収縮性フィルム12の一端に向けて加熱処理を行って熱収縮を開始させ、加熱処理領域を軸方向に沿って他端側にずらしていくことで、一端側から順に熱収縮させていく。最後に、筒状熱収縮性フィルム12の他端を加熱処理してフィルムを肩部16に装着させる。換言すれば、筒状熱収縮性フィルム12の一端側が熱収縮していない状態で、他端側が先に熱収縮することがないように、加熱処理を行う。

【0031】

つまり、熱収縮工程31では、筒状熱収縮性フィルム12の一端から他端に向かって該フィルムを熱収縮させるように加熱処理することで、フィルムと電熱板13との間に溜まった空気を他端の開口18から追い出しながらフィルムを電熱板13に密着させていく。換言すれば、筒状熱収縮性フィルム12の一端から他端に向かって該フィルムを電熱板13に密着させていくことで、フィルムと電熱板13との間に溜まった空気を押し出す。

【0032】

例えば、熱収縮工程31では、フィルムを熱収縮温度まで加熱でき、電熱ヒーター11の長手方向(鉛直方向)に沿って移動可能な熱風器34を用いて、一端から軸方向に沿って筒状熱収縮性フィルム12を局所的に加熱処理していく。熱風器34の移動速度が速い場合や熱風のあたる領域が広い場合には、例えば、他端側が先に熱収縮し、エア溜まりが発生し易くなるので、生産性に問題のない範囲で、熱風器34の移動速度を遅く、熱風があたる領域を狭く設定することが好ましい。

【0033】

熱風は、筒状熱収縮性フィルム12の周方向に対して均等にあてることが好ましく、例えば、電熱板13の両側から熱風を供給可能なように熱風器34を製造ライン上に配置する。また、熱風が斜め上方からあたるように、熱風器34の熱風吹出口を水平方向よりもやや下方に傾けることも好適である。なお、図1では、熱風器34により電熱板13の側面方向(幅狭方向)に向けて加熱処理を行っているが、これに限定されず、電熱板13の正面方向(幅広方向)に向けて加熱処理を行ってもよい。

【0034】

なお、筒状熱収縮性フィルム12を局所的に加熱でき、フィルムと電熱板13との間に溜まった空気を他端の開口18から追い出しながら加熱処理可能な装置であれば、スチーム式や遠赤外線式(電熱式)、接触式等の加熱装置を用いてもよい。また、電熱ヒーター11の幅や厚みが変化する部分(例えば、電熱板13と接続部14との境界位置)については、図示しない押し当て部材等で筒状熱収縮性フィルム12を電熱ヒーター11に押し当てながら熱収縮させてもよい。

【0035】

ここで、図2に、上述の製造方法で製造される保護フィルム付きヒーター10を示す。

【0036】

図2(a)は、保護フィルム付きヒーター10の平面図であり、図2(b)は、図2(a)のB‐B線断面を模式的に示す図である。

図2(a,b)に示すように、保護フィルム付きヒーター10は、電熱ヒーター11に被嵌された筒状熱収縮性フィルム12が上述のように熱収縮することで、電熱ヒーター11に密着して装着された包装体である。保護フィルム付きヒーター10では、筒状熱収縮性フィルム12が、電熱板13の先端から接続部14の肩部16に亘って、電熱板13の全体及び接続部14の一部を覆って装着されている。

【0037】

筒状熱収縮性フィルム12は、他端が肩部16に密着して装着されることでフィルムの抜けを防止している。そして、電熱板13の全体を覆って電熱板13を保護し、錆や汚れ、損傷等の発生を防止している。なお、筒状熱収縮性フィルム12には、フィルムを貫通する空気穴が形成されていないため、水や土、肥料等の薬品がフィルムの内部に浸透しない。つまり、筒状熱収縮性フィルム12は、機密性が高く、電熱板13を十分に保護することができる。また、筒状熱収縮性フィルム12は、シール部17以外の継ぎ目を有さないため、耐久性にも優れている。

【0038】

保護フィルム付きヒーター10は、電熱ヒーター11及び筒状熱収縮性フィルム12が細長い形状であり、筒状熱収縮性フィルム12に空気穴が設けられていないにも関わらず、フィルムと電熱ヒーター11との間にエア溜まりが存在せず、フィルムは良好な密着性を有している。したがって、包装体の見栄えが良好であり、エア溜まりに起因するフィルム機能(例えば、フィルム強度)の低下を防止できる。

【0039】

なお、上記実施形態は、本発明の目的を損なわない範囲で設計変更することができる。

【0040】

例えば、上記実施形態では、電熱ヒーター11に筒状熱収縮性フィルム12を一枚装着する例を示したが、筒状熱収縮性フィルム12に対して、さらに高度な防水性、耐久性、耐薬品性(耐肥料性)などの性能が要求される場合には、筒状熱収縮性フィルム12を複数枚装着してもよい。例えば、上述の被嵌工程30及び熱収縮工程31を複数回繰り返すことで、エア溜まりの発生を防止しながら、複数の筒状熱収縮性フィルム12を電熱ヒーター11に装着できる。

【0041】

また、上記(図1)では、筒状熱収縮性フィルム12の他端が径方向に対して直線状にカットされた形態(図3(d)にも示す)を例示したが、図3(a)〜(c)に示すように、他端は種々の形状にカットされていてもよい。なお、図3に例示する形態は、他端以外の構成については、図1に例示する形態と同じである。以下では、他端の開口及び開口端縁以外の構成要素には同一の符号を付し、重複する説明は省略する。

【0042】

図3は、筒状熱収縮性フィルム12の他端の各種形状を示す平面図であり、上記2本の折り目線20で折り畳まれた形態を示している。

図3(a)〜(c)に示すように、筒状熱収縮性フィルム12の他端は、例えば、平面視円弧形状(a)、平面視台形形状(b)、平面視三角形形状(c)にカットできる。なお、図3(a)〜(c)のいずれの形態においても、筒状体の他端の少なくとも一部が、筒状体の径方向及び軸方向に対して交差する方向にカットされた形状を有している。

【0043】

より詳しくは、図3(a)に示す平面視円弧形状、及び図3(c)に示す平面視三角形状は、他端の全体を径方向及び軸方向に対して交差する方向にカットして形成された形状であり、開口端縁19a,19cはその全長に亘って径方向及び軸方向に対して非平行である。一方、図3(b)に示す平面視台形形状は、他端の折り目線20を含む部分を径方向及び軸方向に対して斜めにカットして形成された形状であり、開口端縁19bはその一部が径方向に対し平行である。

他端がこのようにカットされることで、開口18a〜cの端縁である開口端縁19a〜cの長さは、例えば、他端が径方向に沿って直線状にカットされた形状(図3(d)参照)の開口端縁19よりも長くなり、後述するように、空気が抜け易くなる。また、他端を上記のようにカットすることで、折り畳まれた筒状熱収縮性フィルム12を電熱ヒーター11に被嵌する工程において、筒状熱収縮性フィルム12の開口18を広げ易くなるので、筒状熱収縮性フィルム12を電熱板13の先端に効率よく被せることができる。

【0044】

空気の排出性を改良する他端のカット形状としては、図3に例示する形状に限定されず、例えば、他端の全体が径方向及び軸方向に対して斜めにカットされた形状や波型にカットされた形状等であってもよい。但し、折り目線20が形成される場合には、その形成位置に空気が残り易いため、図3に例示する形状のように、少なくとも折り目線20を含む部分をカットすることが好ましい。なお、種々のカット形状において、好ましい形状の1つは、図3(a)に示す平面視円弧形状であり、当該形状によれば、空気の排出性が改良されると共に、筒状体の他端に角が存在せず包装体の意匠性が良好なものとなる。

【0045】

図4は、図1(図3(d))に例示する形態と、図3(a)に例示する形態とを比較する斜視図であり、上記の折り畳まれた形態において、開口18,18aを広げた様子を示している。

図4に示すように、開口端縁(19,19a)の形状が、図1(図3(e))に示す平面視直線状の筒状熱収縮性フィルム12と、図3(a)に示す平面視円弧形状の筒状熱収縮性フィルム12aとを比較すると、開口18の開口面積Aよりも開口18aの開口面積Aaが大きくなっていることが良く理解できる。ここで、開口面積(A,Aa)とは、開口端縁(19,19a)に囲まれた仮想面の面積を意味し、ゆえに、開口端縁の周長が長いほど開口面積は大きくなる。フィルムと電熱ヒーター11との間に存在する空気は、当該仮想面を通って排出されるため、開口面積が広いほど、つまり開口端縁の周長が長いほど空気は抜け易くなる。

【0046】

以上のように、他端の少なくとも一部が、径方向及び軸方向に対して交差する方向にカットされた形状を有する筒状熱収縮性フィルム12によれば、空気が排出される開口面積が広くなるので、フィルムの全体を同時に加熱する一般的な熱収縮工程においてもエア溜まりの発生を抑制することが可能である。

【0047】

但し、熱収縮工程31を有する上述の製造方法において、当該筒状熱収縮性フィルム12を用いれば、エア溜まりの発生を更に抑制することができる。

即ち、筒状熱収縮性フィルム12の一端から他端に向かって該フィルムを熱収縮させることと、他端の少なくとも一部を径方向及び軸方向に対して交差する方向にカットした筒状熱収縮性フィルム12を用いることとの相乗作用により、例えば、被包装物が一方向に延びた形状を有し、筒状熱収縮性フィルム12が被包装物の形状に対応して軸方向に延びた長筒形状であっても、エア溜まりの発生を十分抑制することができる。

【符号の説明】

【0048】

10 保護フィルム付きヒーター、11 電熱ヒーター、12 筒状熱収縮性フィルム、13 電熱板、14 接続部、15 リード線、16 肩部、17 シール部、18 開口、19 開口端縁、20 折り目線、30 被嵌工程、31 熱収縮工程、33 固定器具、34 熱風器。

【特許請求の範囲】

【請求項1】

一端が閉じられ他端が開口した筒状熱収縮性フィルムを被包装物に被嵌した後、該フィルムを熱収縮させて被包装物に装着した包装体の製造方法であって、

筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させることを特徴とする包装体の製造方法。

【請求項2】

両端が開口した筒状熱収縮性フィルムを被包装物に被嵌した後、一端をシールしてから該フィルムを熱収縮させて被包装物に装着した包装体の製造方法であって、

筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させることを特徴とする包装体の製造方法。

【請求項3】

請求項1又は2に記載の包装体の製造方法において、

筒状熱収縮性フィルムは、他端の少なくとも一部が、径方向及び軸方向に対して交差する方向にカットされた形状を有することを特徴とする包装体の製造方法。

【請求項4】

被包装物に被嵌され、熱収縮することで被包装物に装着される筒状熱収縮性フィルムであって、

一端が閉じられ他端が開口した形状を有し、且つ当該他端の少なくとも一部が、径方向及び軸方向に対して交差する方向にカットされた形状を有することを特徴とする筒状熱収縮性フィルム。

【請求項1】

一端が閉じられ他端が開口した筒状熱収縮性フィルムを被包装物に被嵌した後、該フィルムを熱収縮させて被包装物に装着した包装体の製造方法であって、

筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させることを特徴とする包装体の製造方法。

【請求項2】

両端が開口した筒状熱収縮性フィルムを被包装物に被嵌した後、一端をシールしてから該フィルムを熱収縮させて被包装物に装着した包装体の製造方法であって、

筒状熱収縮フィルムの一端から他端に向かって該フィルムを熱収縮させることを特徴とする包装体の製造方法。

【請求項3】

請求項1又は2に記載の包装体の製造方法において、

筒状熱収縮性フィルムは、他端の少なくとも一部が、径方向及び軸方向に対して交差する方向にカットされた形状を有することを特徴とする包装体の製造方法。

【請求項4】

被包装物に被嵌され、熱収縮することで被包装物に装着される筒状熱収縮性フィルムであって、

一端が閉じられ他端が開口した形状を有し、且つ当該他端の少なくとも一部が、径方向及び軸方向に対して交差する方向にカットされた形状を有することを特徴とする筒状熱収縮性フィルム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−162316(P2012−162316A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−25857(P2011−25857)

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

[ Back to top ]