筒状生地の編成方法及び筒状生地

【課題】筒状生地において、保温性を十分に備えた衣類などを製作するうえで好適に使用できるようにする。

【解決手段】密編み領域の編成時に、1コースを複数の編成点で編成する条件の下で上流側編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、編成動作をさせる下位編成針及び上位編成針のステッチ量を増やす方向へ制御し、下流側編成点では、上流側編成点で休止させた下位編成針及び上位編成針を編成動作に転じさせる選針と、上流側編成点で編成動作させた下位編成針及び上位編成針を休止に転じさせる選針とを行うのに加え、編成動作をさせる下位編成針及び上位編成針のステッチ量を増やす方向へ制御し、編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせる。

【解決手段】密編み領域の編成時に、1コースを複数の編成点で編成する条件の下で上流側編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、編成動作をさせる下位編成針及び上位編成針のステッチ量を増やす方向へ制御し、下流側編成点では、上流側編成点で休止させた下位編成針及び上位編成針を編成動作に転じさせる選針と、上流側編成点で編成動作させた下位編成針及び上位編成針を休止に転じさせる選針とを行うのに加え、編成動作をさせる下位編成針及び上位編成針のステッチ量を増やす方向へ制御し、編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、筒状生地の編成方法及び筒状生地に関するものである。

【背景技術】

【0002】

ダブルベッドを有する編機(横編機など)やダブルの丸編機などを用いて、コース方向で適度に袋編みが混在したリピート型の編組織を編成させる方法が提案されている(特許文献1参照)。このような袋編み組織を備えた生地で衣類を製作すると、編み組織中に空気層が内包されるので保温性を持たせられる、と説明されている。

例えばダブルの丸編機を用いて5口リピートとする場合、第1、第4給糸口ではシリンダ針による天竺編(平編に同じ)をし、第5給糸口ではダイヤル針による天竺編をし、第2給糸口ではシリンダ針でタック編をしながらダイヤル針でニット編をし、第3給糸口ではシリンダ針でニット編をしながらダイヤル針でタック編をする(これら第2、第3給糸口で表裏の結節が生じる)というのが、その編成方法である。

【0003】

ところで、ステッチ量(編み針の引き量)を調整することで生地の度目を変更することは周知である(例えば、横編機に関する資料として特許文献2が知られている)。この場合、度目を小さくすることによって生地としての通気性は低下するので、一般論としては、このようにして低通気性を持たせた状態のことを「保温性がある」と表現することも、不可能ではない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−176938号公報

【特許文献2】実開平6−85387号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

保温性を十分に備えた衣類を製作するうえで、編み組織を袋編みにする編成方法(特許文献1など)で編成された生地(以下「袋編み生地」と言う)を採用しても、実質的に十分な保温性を得るには至らなかった。その理由は、編組織中に内包させる空気層が、その一つ一つを大きくできない点にあるからではないかと推測される。

また袋編み生地の場合、生地自体は多少厚くなるとしても、スムース編みをした生地などと比べれば、それほど分厚いものとの評価は得にくい。そのため、この袋編み生地で製作された衣類からは、外観上、それが保温性を持ったものであることを訴える効果も乏しいと言わざるを得なかった。結果として、この種の袋編み生地で製作された衣類として、着用者など(購入を躊躇っている消費者を含む)に対して保温性を満足させることはできなかった。

【0006】

なお、袋編みは、平編みをその編み組織の基本形としてそれを発展させたものと言えるので、生地全体としてのストレッチ性が乏しいということがあった。そのため、袋編み生地で製作した衣類では、あまりにも身体にフィットするサイズとした場合、着心地として窮屈感を払拭できず、また動き難いという不具合もあった。

一方で、保温性を高めるという意味において、単に、ステッチ量調整により度目を小さくするようにした生地を採用した衣類も、十分な保温性は得にくいということがある。

本発明は、上記事情に鑑みてなされたものであって、保温性等の特性を十分に備えた衣類の製作に好適に使用可能な筒状生地を編成することができる筒状生地の編成方法を提供すると共に、保温性等の特性を十分に備えた衣類の製作に好適に使用することができる筒状生地を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するために、本発明は次の手段を講じた。

即ち、本発明に係る筒状生地の編成方法は、下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行うことを前提とした方法であって、各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換えるようにする。

そして、編み組織が密になる編成は次のように行う。すなわち、1コースを複数の編成点で、編成する条件の下でこれら複数の編成点のうち上流側編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行う。

【0008】

また、この上流側編成点より下流側となる単一又は複数の編成点では、上流側編成点で休止させた下位編成針及び/又は上位編成針を編成動作に転じさせる選針と、上流側編成点で編成動作させた下位編成針及び/又は上位編成針を休止に転じさせる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行う。

このようにして、編み組織が密になる編成領域を編成しつつ、編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせるものである。

【0009】

なお、ダブルの丸編機には、シリンダとダイヤルとを具備したシリンダ・ダイヤル型や、上下のシリンダを具備したダブルシリンダ型などを使用可能である。そのため、例えばシリンダ・ダイヤル型の丸編機の場合、シリンダ針が「下位編成針」に該当し、ダイヤル針が「上位編成針」に該当することになる。

編み組織が粗の編成領域とは例えばフライス編みをした領域である。以下では、単に「粗編み領域」と言う。また編み組織が密の編成領域とは例えばスムース編みをした領域である。以下ではこの領域を単に「密編み領域」と言う。

【0010】

このような編成方法であると、編成された筒状生地は、粗編み領域と密編み領域との境界部で密編み領域の分厚さを実感できる。それは、粗編み領域と密編み領域とが隣接していることによる相対感が起因となり、密編み領域における分厚さを一層、「強調」させるという効果を奏する(ボリュウムアップをアピールできる)からである。

なお、このことから明かなように、粗編み領域や密編み領域は、いずれも具体的な編み組織が殊更限定されるというのではなく、隣接する編成領域間に生地厚差がある点が重要になる。殊に、その生地厚差が顕著になればなるほど(そのような編み組織の組み合わせにすると)好適であると言える。

【0011】

もとより、密編み領域は実質的に生地として分厚く、また通気性が小さくなっているので、保温性や吸湿性などの特性が高く、また肌触り感も良好となっている。これらのことから、この編成方法によって編成された筒状生地を用い、衣類を製作すれば、外観的にも、また各種特性(保温性や吸湿性など)の有効性や実質的な肌触り感としても、十分に満足できるものが得られるのである。

のみならず、密編み領域では、同時にステッチ量を大きくさせているので、生地としてのストレッチ性が豊富となっている。そのため、衣類として、着用時のバタツキ感やだぶつき感を抱かせることなく(フィット性を持たせ)、それでいて、締め付けすぎることのない(着用時の窮屈さを払拭できる)、良好な着用感が得られるものである。

【0012】

なお、個々のピース内に、粗編み領域であって且つ度目が小さくされた編成領域と、密編み領域であって且つ度目が大きくされた編成領域とが混在して設けられることになるが、これらの編成領域は縫着されたものではないので、凸状の縫着ラインが発生することはない。このことから着用感の低下には繋がらず、また生産性の低下やコストアップなども未然に防止できるものである。

上記した方法は密編み領域を編成するに際し、主としてスムース編みなどを採用する場合であるが、他に例えば変形フライス編みなどを採用することも可能である。

【0013】

この場合、密編み領域の編成は次のように行う。すなわち、1コースを複数の編成点で編成する条件の下で、これら複数の編成点のうちいずれかの編成点では、下位編成針又は上位編成針を一斉に休止させる選針を行うのに加え、同時に、休止させずに編成動作をさせる下位編成針又は上位編成針についてそれらのステッチ量を一斉に増やす方向へ制御を行う。

この編成点以外の単一又は複数の編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行う。

【0014】

このようにして、編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせてもよい。

一方、粗編み領域の編成時(例えば、スムース編みからフライス編みへの切り換え時など)には、1コースを複数の編成点で編成する条件の下で、これら複数の編成点のうち上流側編成点にて所定ピッチで既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行う。

【0015】

またこの上流側編成点より下流側となる単一又は複数の編成点でも同様に、既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行う。

これにより、編み組織が密になる編成領域に比べて編み組織が粗になる領域の度目を小さくさせるようにする。

【0016】

或いは(例えば、変形フライス編みからフライス編みへの切り換え時など)、1コースを複数の編成点で編成する条件の下で、これら複数の編成点のうちいずれかの編成点にて既に一斉の休止状態とさせてある下位編成針又は上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針又は上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行う。

【0017】

またこの編成点以外の単一又は複数の編成点では、既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行う。

これにより、編み組織が密になる編成領域に比べて編み組織が粗になる領域の度目を小さくさせるようにする。

【0018】

本発明に係る筒状生地の編成方法では、前記選針に合わせて少なくとも一種のストレッチ性の糸を給糸して交編することもできる。このようにすることで、生地としてのストレッチ性を更に一層、豊富にさせることができる。

本発明に係る筒状生地の編成方法では、筒径がボディサイズであり18ゲージ以上であるダブルの丸編機を用いて編成するとよい。このようにすることで、筒状生地としてそのまま(裁断や縫製などすることなく)身生地に利用できるので、生産性に優れ、低コストで且つ着心地に優れた衣類を製作することができる。またアンダーウエアを製作するのに好適に使用することができる。

【0019】

一方、本発明に係る筒状生地は、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成されたものであって、各ピースには、編み組織を粗とし且つ度目を小さくさせた領域と、編成動作を休止させる編成針とステッチ量を増やした偏心針とで編成することによって編み組織を密とし且つ度目を大きくさせた領域とが一体編成により混在されている。

このような筒状生地は、編み組織が密で且つ度目が大きくされた編成領域と、編み組織が粗で且つ度目が小さくされた編成領域とが無縫製状態のまま混在したものであり、従ってこの筒状生地を用いて衣類を製作すれば、外観のみならず、各種特性(保温性や吸湿性など)の有効性や実質的な肌触り感、着用感について、十分に満足できるものが得られるようになる。

【発明の効果】

【0020】

本発明に係る筒状生地の編成方法では、保温性等の特性を十分に備えた衣類の製作に好適に使用可能な筒状生地を編成することができ、また本発明に係る筒状生地は、保温性等の特性を十分に備えた衣類の製作に好適に使用可能である。

【図面の簡単な説明】

【0021】

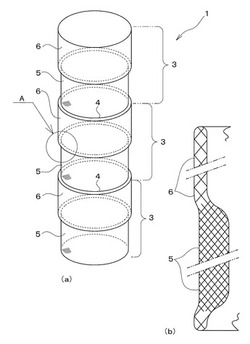

【図1】(a)は本発明に係る筒状生地の一実施形態を示した斜視図であり(b)は(a)中のA部拡大断面図である。

【図2】図1に示した筒状生地を用いて製作した衣類の斜視図である。

【図3】粗編み領域の一例(フライス編み領域)を示した編み組織図である。

【図4】密編み領域の一例(スムース編み領域)についてその編成方法を説明した編み組織図である。

【図5】本発明に係る筒状生地の編成方法で使用可能なダブルの丸編機を示した側断面図である。

【図6】密編み領域の一例(変形フライス編み領域)についてその編成方法を説明した編み組織図である。

【図7】本発明に係る筒状生地の別実施形態を用いて製作した衣類の斜視図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を、図面に基づき説明する。

図1(a)及び(b)は、本発明に係る筒状生地1の一実施形態を示している。また図2は、この筒状生地1を用いて製作した衣類2の一例を示している。なお、図2の衣類2はアンダーシャツとしてあり、この衣類2を製作するために用いた筒状生地1は、筒径がボディサイズ(裁断や縫製を加えずに筒径をそのまま身生地に適用できるサイズ)であって、且つ18ゲージ以上の丸編機を用いて編成されたもの(アンダーウエアに適するように編み目が密となったもの)とした。

【0023】

図1(a)から明かなように、筒状生地1は1着の衣類2に必要な長さ(以下この長さで取り出される生地範囲を「ピース素材3」と言う)を繰り返した連続生地(長尺生地)として丸編機によって編成された後、各ピース素材3ごとに取り出して衣類2の製作に使用される。ピース素材3の取り出しは、例えばコース方向(筒形状の周方向に相当)に沿って溶融糸4を編み入れるようにしておき、この溶融糸4を溶断するといった方法を採用すればよい。

各ピース素材3は、編成途中で編成方法の切り換えを行うことにより、粗編み領域(編み組織が粗の編成領域)6と密編み領域(編み組織が密の編成領域)5とが無縫製で連結されたものとなっている。本実施形態では、粗編み領域6がフライス編みをした領域としてあり、密編み領域5がスムース編みをした領域としてある。

【0024】

なお、衣類2として見ると、粗編み領域6は着用者の胸部を覆うように上側に配置され、密編み領域5は、着用者の腹部を覆うように粗編み領域6の下側に配置されている。この密編み領域5の配置は、着用者が丁度、腹巻きを着用したかのような状況に相当する。

密編み領域5と粗編み領域6とは無縫製のまま連結されているので、この連結位置では衣類2の製作工程として縫着が不要であり、従って当然に、凸状の縫着ラインが発生することもない。これらのことから、衣類2の製作に関して高生産性、低コストとなり、また衣類2の着用感として良質な着心地が確保されるといった種々の利点がある。

【0025】

粗編み領域6として実施したフライス編みでは、ループが凸で並ぶ列とループが凹で並ぶ列とがコース方向で交互配置となる編み組織を編成することができ、表裏の区別が生じない安定した編地となる。

これに対して密編み領域5として実施したスムース編みでは、ループが凸で並ぶ列とループが凹で並ぶ列とがコース方向で交互配置となっているのに加え、各コース内でも凸ループと凹ループとが交互配置に並んだ編み組織を編成することができる。そのため、編み組織が粗編み領域6の2倍に相当して密になっている。勿論、粗編み領域6の場合と同様に、表裏の区別が生じない安定した編地である。

【0026】

なお、密編み領域5側から見れば、粗編み領域6は、編み組織が密編み領域5の半分に相当して粗になっている、と言うことができる。

密編み領域5を形成しているループの大きさ(ステッチ量)は、粗編み領域6を形成しているループよりも大きく形成されており、生地特性としてのストレッチ性が豊富となっている。この点については編成方法の説明に関連させて後述する。

粗編み領域6と密編み領域5との境界部では、編み組織が粗から密に切り替わることに伴い、密編み領域5の分厚さが実感されるものとなっている(ボリュウムアップ感がアピールされている)。

【0027】

しかも、密編み領域5は編み組織が密であることから実質的に生地として分厚く、また通気性が小さくなっているので、保温性や吸湿性などの特性が高く、また肌触り感も良好となっている。これらのことから、この衣類2では、外観的にも、また各種特性(保温性や吸湿性など)の有効性や実質的な肌触り感としても、十分に満足できるものが得られるのである。

のみならず、密編み領域5を形成しているループの大きさ(ステッチ量)が大きくされ、生地特性としてのストレッチ性が豊富となっているため、衣類2として、着用時のバタツキ感やだぶつき感を抱かせることなく(フィット性を持たせ)、それでいて、締め付けすぎることのない(着用時の窮屈さを払拭できる)、良好な着用感が得られるものである。

【0028】

このようなピース素材3(その連続生地としての筒状生地1)を編成するには、図5に示すようなダブルの丸編機10を用いる。この丸編機10は、円筒形のシリンダ13と、このシリンダ13の上部に設けられた円盤状のダイヤル14とを有し、これらシリンダ13及びダイヤル14が、それらの中心を通る回転軸15に回転駆動が与えられることによって一体回転するようになっている。

シリンダ13の外周面には多数本のシリンダ針17が当該シリンダ13の回転に伴って上下動するように保持され、またダイヤル14の上面には多数本のダイヤル針18が当該ダイヤル14の回転に伴って径方向で移動するように保持されている。従って、シリンダ13及びダイヤル14の一体回転に伴い、これらシリンダ針17とダイヤル針18との各針先部(フック部)が周方向の複数箇所で高さ的に交差して、これらの交差部分で編成点P(ニッティングポイント)が形成されることになる。

【0029】

これら各編成点Pに対応するようにストライパー装置(給糸切替装置)19が設けられており、各ストライパー装置19が装備するフィンガー部に各対応するようにして給糸口20が設けられている。シリンダ13及びダイヤル14が一体回転するとき、各ストライパー装置19の各給糸口20を介して編成点Pへ給糸されることで、各編成点Pでの編成を受けて筒状生地1がシリンダ13内へ編み降ろされることになる。またシリンダ13の内を経た筒状生地1は、シリンダ13下方の吊り枠21に設けられた巻取装置22によって巻き取られることになる。

【0030】

シリンダ13及びダイヤル14の外径は、ボディサイズの筒状生地1を編成できるサイズに形成されている。またシリンダ13におけるシリンダ針17のゲージ数、及びダイヤル14におけるダイヤル針18のゲージ数は、いずれも18ゲージ以上とされている。

なお、ゲージ数はシリンダ13やダイヤル14の周方向において1インチあたりに配置される針本数を言う(即ち「18ゲージ」とは18本/インチを指す)が、このゲージ数は、所謂、「呼び数」であって、厳密に実態としての針本数を表したものではない。従って18ゲージには、1インチあたり17本を超え19本未満の針本数とされたものも含まれるものとする。

【0031】

シリンダ13には、各ストライパー装置19に対応させて、編成点Pが形成される有効範囲内でシリンダ針17の動作量(引き量)を可変にするステッチ量調整装置23や、シリンダ針17による編成の有効又は無効(編むか編まないか)を選択する選針機24が設けられている。

ステッチ量調整装置23は、サーボモータ又はステッピングモータなどの制御モータにより、シリンダ13の周方向で複数に分割されたステッチカムを上下動させる構造であり(図示略)、且つ全てのステッチカムに制御モータが割り当てられた構造であるため、各制御モータの制御によってシリンダ針17の上昇位置(高さ)を変化させ、もってコース方向の所望箇所でループの大きさを変更できる。

【0032】

ダイヤル14についてもシリンダ13の場合と略同様であり、各ストライパー装置19に対応させてステッチ量調整装置25や選針機26が設けられている。

次に、上記丸編機10によって筒状生地1を編成する編成方法を説明する。

まず各ストライパー装置19に対応した全編成点Pで、図3に示すように、シリンダ針17とダイヤル針18との両方を用いた編成を行って、粗編み領域6(フライス編み領域)を筒状に編み降ろす。

この粗編み領域6の編み降ろし長さが所定長さに達した後、選針機24,26を動作制御することにより、図4(c)に示すように、所定のシリンダ針17及びダイヤル針18に所定タイミングで編成動作を休止させるような選針を行わせ、密編み領域5の編成に切り換える。このとき同時に、ステッチ量調整装置23,25を動作制御する。

【0033】

具体的に説明すると、1コースを複数の編成点Pで編成する条件の下で(以下では2箇所の編成点Pとおく)、これら複数の編成点Pのうち上流側編成点Pでは、図4(a)に示すように、所定ピッチでシリンダ針17(下位編成針)を休止させると共に、この休止させたシリンダ針17とは出合い位置関係に無いダイヤル針18(上位編成針)を休止させるように、選針機24,26に選針を行わせる。

なお、出合い位置関係にあるダイヤル針18は休止させてはいけないという意味ではなく、出合い位置関係に無いダイヤル針18を少なくとも1本は休止させるという意味である。

【0034】

そして、この選針を行うのと同時に、編成動作をさせるシリンダ針17及びダイヤル針18のステッチ量(引き量)をいずれも増やすように、ステッチ量調整装置23,25を動作制御させる。

またこの上流側編成点Pより下流側の編成点Pでは、上流側編成点Pで休止させたシリンダ針17及びダイヤル針18を、図4(b)に示すように、いずれも編成動作に転じさせ、またこれと入れ替わりに、上流側編成点Pで編成動作させたシリンダ針17及びダイヤル針18を、いずれも休止に転じさせるように、選針機24,26に選針を行わせる。

【0035】

そして、この選針を行うのと同時に、編成動作をさせるシリンダ針17及びダイヤル針18のステッチ量をいずれも増やすように、ステッチ量調整装置23,25を動作制御させる。

このようにすることで、コースの編成方向で並んだ2箇所の編成点Pの共同編成動作として、図4(c)に示すように、1コースのスムース編みが編成されることになるので、この1コースの編成を、密編み領域5に必要とされるコース数だけ繰り返すようにする。

なお、上記のようなステッチ量の制御をせずに、単に選針だけで編み組織の変更(フライス編みからスムース編みへの切り換え)を行ったのでは、編み組織が密になることによるメリットとしては、生地厚が分厚くなり保温性や通気性が高まる効果が得られるものの、編み組織が密になることによるデメリットとして、ストレッチ性が低下してしまう(生地が硬くゴワツキが出てしまう)といった不具合が生じてしまうことになる。

【0036】

そこで上記のように選針と同時にステッチ量を増やす方法を採用しているのである。すなわち、ステッチ量を増やすことで、選針後も編成動作するシリンダ針17及びダイヤル針18によって形成されるループが大きくなるので、結果、編み組織変更前の領域(粗編み領域6)に比して、編み組織変更後の領域(密編み領域5)の度目が大きくなり、生地自体のストレッチ性が豊富となるのである。

密編み領域5を編成した後は、上流側編成点Pでは、休止状態とさせてあるシリンダ針17及びダイヤル針18を編成動作に転じさせるように、選針機24,26に選針を行わせる。

【0037】

そして、この選針を行うのと同時に、この選針を行う前から既に編成動作をしているシリンダ針17及びダイヤル針18と、この選針で編成動作に転じさせたシリンダ針17及びダイヤル針18とについて、それらのステッチ量を一斉に減らすように、ステッチ量調整装置23,25を動作制御させる。

同様に、下流側編成点Pでも、休止状態とさせてあるシリンダ針17及びダイヤル針18を編成動作に転じさせるように、選針機24,26に選針を行わせる。

そして、この選針を行うのと同時に、この選針を行う前から既に編成動作をしているシリンダ針17及びダイヤル針18について、それらのステッチ量を一斉に減らすように、ステッチ量調整装置23,25を動作制御させる。

【0038】

更に、この減らしたステッチ量に対し、上記選針で編成動作に転じさせたシリンダ針17及びダイヤル針18のステッチ量を統一させるようにする。

これらにより、各ストライパー装置19に対応した全編成点Pで、再びシリンダ針17とダイヤル針18との両方を用いた粗編み領域6の編成を開始する。

このように、丸編機10による編成中に選針機24,26によってシリンダ針17及びダイヤル針18の有効・無効を切り換えつつ、ステッチ量調整装置23,25をも同時に制御して、密編み領域5と粗編み領域6とが無縫製状態のまま交互に配置された筒状生地1を編成するものである。

【0039】

なお、このように編成された筒状生地1のなかから、密編み領域5と粗編み領域6とが無縫製状態のまま連結されて成るピース素材3を取り出せば、このピース素材3は、そのまま(裁断や縫製などすることなく)利用して衣類2を製作できるので、生産性に優れ、低コストになる。また製作された衣類2は着心地に優れたものとなる。

[その他]

本発明は、上記実施形態に限定されるものではなく、実施の形態に応じて適宜変更可能である。

【0040】

例えば、密編み領域5において、1コースを2箇所の編成点Pで編成する場合だけを説明したが、3箇所以上の編成点Pで編成することも可能である。なお、1コースを編成する編成点Pが2箇所であるときも又は3箇所以上であるときも、シリンダ針17やダイヤル針18を休止させる配置を1本おきとすることは限定されない。

また、密編み領域5は、図6に示すような変形フライス編み(ハーフミラノ)などに変更することもできる。この場合、例えば上流側編成点Pでは、図6(a)で示すような編成(図4(a)について説明したのと全く同じ編成)を行い、下流側編成点Pでは、図6(b)に示すように、シリンダ針17(又はダイヤル針18でもよい)を一斉に休止させるように、選針機24(ダイヤル針18の場合は選針機26)に選針を行わせる。要するに、ダイヤル針18(又はシリンダ針17)によって平編みをすることになる。

【0041】

また、この下流側編成点Pでは、上記選針と同時に、休止させずに編成動作をさせるダイヤル針18(又はシリンダ針17)についてそれらのステッチ量を一斉に増やすように、ステッチ量調整装置25(シリンダ針17の場合はステッチ量調整装置23)を動作制御させるものである。

筒状生地1において、密編み領域5は筒状に編成すること(即ち、周方向に一周する形体)が限定されるものではなく、周方向で部分的な形体(幅方向で有限の形体)とすることも可能である。

【0042】

この場合、密編み領域5については、筒状生地1における周方向の他の領域と比べて、シリンダ13内での編み下ろしが鈍化又は編み降ろしできなくなることがある。すなわち、筒状生地1において、周方向で編み降ろしが十分な領域と編み降ろしが不十分な領域とが生じてアンバランスとなる。

そこで、このような場合には、密編み領域5を編成している編成点Pで編み降ろし方向(下方)へ向けてエア(ダウンブロー)を吹き付けるようにし、編み降ろし作用を補助してやるようにするのが好適である。

【0043】

密編み領域5は、保温性を期待するだけでなく、吸湿性などを主目的に期待して設けることもできる。そのため、図7に示すように、衣類2としての脇下だけを占めるように密編み領域5を設けるようにしてもよい。脇下としたのも一例にすぎず、衣類2の形体や用途などに応じて、編み組織が密になる領域の配置や大きさなど、適宜変更可能である。

衣類2についても、衣類タイプについては何ら限定されるものではなく、アンダーウエアとして実施するかアウターウエアとして実施するかの選択、或いは上衣として実施するか下位として実施するかも、何ら限定されるものではない。もとより、本発明に係る筒状生地1は、それ自体を衣類2の身生地として利用することが限定されるものではなく、各種生地パーツとして、或いはタオルなどの別製品として利用することも可能である。

【産業上の利用可能性】

【0044】

本発明の筒状生地1は、量産される衣類(シャツ類、パンツ類、その他)や繊維製品全般に適用可能である。

【符号の説明】

【0045】

1 筒状生地

2 衣類

3 ピース素材

5 密編み領域(編み組織が密の編成領域)

6 粗編み領域(編み組織が粗の編成領域)

10 丸編機

13 シリンダ

14 ダイヤル

17 シリンダ針(下位編成針の一例)

19 ダイヤル針(上位編成針の一例)

23 ステッチ量調整装置

24 選針機

25 ステッチ量調整装置

26 選針機

P 編成点

【技術分野】

【0001】

本発明は、筒状生地の編成方法及び筒状生地に関するものである。

【背景技術】

【0002】

ダブルベッドを有する編機(横編機など)やダブルの丸編機などを用いて、コース方向で適度に袋編みが混在したリピート型の編組織を編成させる方法が提案されている(特許文献1参照)。このような袋編み組織を備えた生地で衣類を製作すると、編み組織中に空気層が内包されるので保温性を持たせられる、と説明されている。

例えばダブルの丸編機を用いて5口リピートとする場合、第1、第4給糸口ではシリンダ針による天竺編(平編に同じ)をし、第5給糸口ではダイヤル針による天竺編をし、第2給糸口ではシリンダ針でタック編をしながらダイヤル針でニット編をし、第3給糸口ではシリンダ針でニット編をしながらダイヤル針でタック編をする(これら第2、第3給糸口で表裏の結節が生じる)というのが、その編成方法である。

【0003】

ところで、ステッチ量(編み針の引き量)を調整することで生地の度目を変更することは周知である(例えば、横編機に関する資料として特許文献2が知られている)。この場合、度目を小さくすることによって生地としての通気性は低下するので、一般論としては、このようにして低通気性を持たせた状態のことを「保温性がある」と表現することも、不可能ではない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−176938号公報

【特許文献2】実開平6−85387号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

保温性を十分に備えた衣類を製作するうえで、編み組織を袋編みにする編成方法(特許文献1など)で編成された生地(以下「袋編み生地」と言う)を採用しても、実質的に十分な保温性を得るには至らなかった。その理由は、編組織中に内包させる空気層が、その一つ一つを大きくできない点にあるからではないかと推測される。

また袋編み生地の場合、生地自体は多少厚くなるとしても、スムース編みをした生地などと比べれば、それほど分厚いものとの評価は得にくい。そのため、この袋編み生地で製作された衣類からは、外観上、それが保温性を持ったものであることを訴える効果も乏しいと言わざるを得なかった。結果として、この種の袋編み生地で製作された衣類として、着用者など(購入を躊躇っている消費者を含む)に対して保温性を満足させることはできなかった。

【0006】

なお、袋編みは、平編みをその編み組織の基本形としてそれを発展させたものと言えるので、生地全体としてのストレッチ性が乏しいということがあった。そのため、袋編み生地で製作した衣類では、あまりにも身体にフィットするサイズとした場合、着心地として窮屈感を払拭できず、また動き難いという不具合もあった。

一方で、保温性を高めるという意味において、単に、ステッチ量調整により度目を小さくするようにした生地を採用した衣類も、十分な保温性は得にくいということがある。

本発明は、上記事情に鑑みてなされたものであって、保温性等の特性を十分に備えた衣類の製作に好適に使用可能な筒状生地を編成することができる筒状生地の編成方法を提供すると共に、保温性等の特性を十分に備えた衣類の製作に好適に使用することができる筒状生地を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するために、本発明は次の手段を講じた。

即ち、本発明に係る筒状生地の編成方法は、下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行うことを前提とした方法であって、各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換えるようにする。

そして、編み組織が密になる編成は次のように行う。すなわち、1コースを複数の編成点で、編成する条件の下でこれら複数の編成点のうち上流側編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行う。

【0008】

また、この上流側編成点より下流側となる単一又は複数の編成点では、上流側編成点で休止させた下位編成針及び/又は上位編成針を編成動作に転じさせる選針と、上流側編成点で編成動作させた下位編成針及び/又は上位編成針を休止に転じさせる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行う。

このようにして、編み組織が密になる編成領域を編成しつつ、編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせるものである。

【0009】

なお、ダブルの丸編機には、シリンダとダイヤルとを具備したシリンダ・ダイヤル型や、上下のシリンダを具備したダブルシリンダ型などを使用可能である。そのため、例えばシリンダ・ダイヤル型の丸編機の場合、シリンダ針が「下位編成針」に該当し、ダイヤル針が「上位編成針」に該当することになる。

編み組織が粗の編成領域とは例えばフライス編みをした領域である。以下では、単に「粗編み領域」と言う。また編み組織が密の編成領域とは例えばスムース編みをした領域である。以下ではこの領域を単に「密編み領域」と言う。

【0010】

このような編成方法であると、編成された筒状生地は、粗編み領域と密編み領域との境界部で密編み領域の分厚さを実感できる。それは、粗編み領域と密編み領域とが隣接していることによる相対感が起因となり、密編み領域における分厚さを一層、「強調」させるという効果を奏する(ボリュウムアップをアピールできる)からである。

なお、このことから明かなように、粗編み領域や密編み領域は、いずれも具体的な編み組織が殊更限定されるというのではなく、隣接する編成領域間に生地厚差がある点が重要になる。殊に、その生地厚差が顕著になればなるほど(そのような編み組織の組み合わせにすると)好適であると言える。

【0011】

もとより、密編み領域は実質的に生地として分厚く、また通気性が小さくなっているので、保温性や吸湿性などの特性が高く、また肌触り感も良好となっている。これらのことから、この編成方法によって編成された筒状生地を用い、衣類を製作すれば、外観的にも、また各種特性(保温性や吸湿性など)の有効性や実質的な肌触り感としても、十分に満足できるものが得られるのである。

のみならず、密編み領域では、同時にステッチ量を大きくさせているので、生地としてのストレッチ性が豊富となっている。そのため、衣類として、着用時のバタツキ感やだぶつき感を抱かせることなく(フィット性を持たせ)、それでいて、締め付けすぎることのない(着用時の窮屈さを払拭できる)、良好な着用感が得られるものである。

【0012】

なお、個々のピース内に、粗編み領域であって且つ度目が小さくされた編成領域と、密編み領域であって且つ度目が大きくされた編成領域とが混在して設けられることになるが、これらの編成領域は縫着されたものではないので、凸状の縫着ラインが発生することはない。このことから着用感の低下には繋がらず、また生産性の低下やコストアップなども未然に防止できるものである。

上記した方法は密編み領域を編成するに際し、主としてスムース編みなどを採用する場合であるが、他に例えば変形フライス編みなどを採用することも可能である。

【0013】

この場合、密編み領域の編成は次のように行う。すなわち、1コースを複数の編成点で編成する条件の下で、これら複数の編成点のうちいずれかの編成点では、下位編成針又は上位編成針を一斉に休止させる選針を行うのに加え、同時に、休止させずに編成動作をさせる下位編成針又は上位編成針についてそれらのステッチ量を一斉に増やす方向へ制御を行う。

この編成点以外の単一又は複数の編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行う。

【0014】

このようにして、編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせてもよい。

一方、粗編み領域の編成時(例えば、スムース編みからフライス編みへの切り換え時など)には、1コースを複数の編成点で編成する条件の下で、これら複数の編成点のうち上流側編成点にて所定ピッチで既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行う。

【0015】

またこの上流側編成点より下流側となる単一又は複数の編成点でも同様に、既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行う。

これにより、編み組織が密になる編成領域に比べて編み組織が粗になる領域の度目を小さくさせるようにする。

【0016】

或いは(例えば、変形フライス編みからフライス編みへの切り換え時など)、1コースを複数の編成点で編成する条件の下で、これら複数の編成点のうちいずれかの編成点にて既に一斉の休止状態とさせてある下位編成針又は上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針又は上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行う。

【0017】

またこの編成点以外の単一又は複数の編成点では、既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行う。

これにより、編み組織が密になる編成領域に比べて編み組織が粗になる領域の度目を小さくさせるようにする。

【0018】

本発明に係る筒状生地の編成方法では、前記選針に合わせて少なくとも一種のストレッチ性の糸を給糸して交編することもできる。このようにすることで、生地としてのストレッチ性を更に一層、豊富にさせることができる。

本発明に係る筒状生地の編成方法では、筒径がボディサイズであり18ゲージ以上であるダブルの丸編機を用いて編成するとよい。このようにすることで、筒状生地としてそのまま(裁断や縫製などすることなく)身生地に利用できるので、生産性に優れ、低コストで且つ着心地に優れた衣類を製作することができる。またアンダーウエアを製作するのに好適に使用することができる。

【0019】

一方、本発明に係る筒状生地は、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成されたものであって、各ピースには、編み組織を粗とし且つ度目を小さくさせた領域と、編成動作を休止させる編成針とステッチ量を増やした偏心針とで編成することによって編み組織を密とし且つ度目を大きくさせた領域とが一体編成により混在されている。

このような筒状生地は、編み組織が密で且つ度目が大きくされた編成領域と、編み組織が粗で且つ度目が小さくされた編成領域とが無縫製状態のまま混在したものであり、従ってこの筒状生地を用いて衣類を製作すれば、外観のみならず、各種特性(保温性や吸湿性など)の有効性や実質的な肌触り感、着用感について、十分に満足できるものが得られるようになる。

【発明の効果】

【0020】

本発明に係る筒状生地の編成方法では、保温性等の特性を十分に備えた衣類の製作に好適に使用可能な筒状生地を編成することができ、また本発明に係る筒状生地は、保温性等の特性を十分に備えた衣類の製作に好適に使用可能である。

【図面の簡単な説明】

【0021】

【図1】(a)は本発明に係る筒状生地の一実施形態を示した斜視図であり(b)は(a)中のA部拡大断面図である。

【図2】図1に示した筒状生地を用いて製作した衣類の斜視図である。

【図3】粗編み領域の一例(フライス編み領域)を示した編み組織図である。

【図4】密編み領域の一例(スムース編み領域)についてその編成方法を説明した編み組織図である。

【図5】本発明に係る筒状生地の編成方法で使用可能なダブルの丸編機を示した側断面図である。

【図6】密編み領域の一例(変形フライス編み領域)についてその編成方法を説明した編み組織図である。

【図7】本発明に係る筒状生地の別実施形態を用いて製作した衣類の斜視図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を、図面に基づき説明する。

図1(a)及び(b)は、本発明に係る筒状生地1の一実施形態を示している。また図2は、この筒状生地1を用いて製作した衣類2の一例を示している。なお、図2の衣類2はアンダーシャツとしてあり、この衣類2を製作するために用いた筒状生地1は、筒径がボディサイズ(裁断や縫製を加えずに筒径をそのまま身生地に適用できるサイズ)であって、且つ18ゲージ以上の丸編機を用いて編成されたもの(アンダーウエアに適するように編み目が密となったもの)とした。

【0023】

図1(a)から明かなように、筒状生地1は1着の衣類2に必要な長さ(以下この長さで取り出される生地範囲を「ピース素材3」と言う)を繰り返した連続生地(長尺生地)として丸編機によって編成された後、各ピース素材3ごとに取り出して衣類2の製作に使用される。ピース素材3の取り出しは、例えばコース方向(筒形状の周方向に相当)に沿って溶融糸4を編み入れるようにしておき、この溶融糸4を溶断するといった方法を採用すればよい。

各ピース素材3は、編成途中で編成方法の切り換えを行うことにより、粗編み領域(編み組織が粗の編成領域)6と密編み領域(編み組織が密の編成領域)5とが無縫製で連結されたものとなっている。本実施形態では、粗編み領域6がフライス編みをした領域としてあり、密編み領域5がスムース編みをした領域としてある。

【0024】

なお、衣類2として見ると、粗編み領域6は着用者の胸部を覆うように上側に配置され、密編み領域5は、着用者の腹部を覆うように粗編み領域6の下側に配置されている。この密編み領域5の配置は、着用者が丁度、腹巻きを着用したかのような状況に相当する。

密編み領域5と粗編み領域6とは無縫製のまま連結されているので、この連結位置では衣類2の製作工程として縫着が不要であり、従って当然に、凸状の縫着ラインが発生することもない。これらのことから、衣類2の製作に関して高生産性、低コストとなり、また衣類2の着用感として良質な着心地が確保されるといった種々の利点がある。

【0025】

粗編み領域6として実施したフライス編みでは、ループが凸で並ぶ列とループが凹で並ぶ列とがコース方向で交互配置となる編み組織を編成することができ、表裏の区別が生じない安定した編地となる。

これに対して密編み領域5として実施したスムース編みでは、ループが凸で並ぶ列とループが凹で並ぶ列とがコース方向で交互配置となっているのに加え、各コース内でも凸ループと凹ループとが交互配置に並んだ編み組織を編成することができる。そのため、編み組織が粗編み領域6の2倍に相当して密になっている。勿論、粗編み領域6の場合と同様に、表裏の区別が生じない安定した編地である。

【0026】

なお、密編み領域5側から見れば、粗編み領域6は、編み組織が密編み領域5の半分に相当して粗になっている、と言うことができる。

密編み領域5を形成しているループの大きさ(ステッチ量)は、粗編み領域6を形成しているループよりも大きく形成されており、生地特性としてのストレッチ性が豊富となっている。この点については編成方法の説明に関連させて後述する。

粗編み領域6と密編み領域5との境界部では、編み組織が粗から密に切り替わることに伴い、密編み領域5の分厚さが実感されるものとなっている(ボリュウムアップ感がアピールされている)。

【0027】

しかも、密編み領域5は編み組織が密であることから実質的に生地として分厚く、また通気性が小さくなっているので、保温性や吸湿性などの特性が高く、また肌触り感も良好となっている。これらのことから、この衣類2では、外観的にも、また各種特性(保温性や吸湿性など)の有効性や実質的な肌触り感としても、十分に満足できるものが得られるのである。

のみならず、密編み領域5を形成しているループの大きさ(ステッチ量)が大きくされ、生地特性としてのストレッチ性が豊富となっているため、衣類2として、着用時のバタツキ感やだぶつき感を抱かせることなく(フィット性を持たせ)、それでいて、締め付けすぎることのない(着用時の窮屈さを払拭できる)、良好な着用感が得られるものである。

【0028】

このようなピース素材3(その連続生地としての筒状生地1)を編成するには、図5に示すようなダブルの丸編機10を用いる。この丸編機10は、円筒形のシリンダ13と、このシリンダ13の上部に設けられた円盤状のダイヤル14とを有し、これらシリンダ13及びダイヤル14が、それらの中心を通る回転軸15に回転駆動が与えられることによって一体回転するようになっている。

シリンダ13の外周面には多数本のシリンダ針17が当該シリンダ13の回転に伴って上下動するように保持され、またダイヤル14の上面には多数本のダイヤル針18が当該ダイヤル14の回転に伴って径方向で移動するように保持されている。従って、シリンダ13及びダイヤル14の一体回転に伴い、これらシリンダ針17とダイヤル針18との各針先部(フック部)が周方向の複数箇所で高さ的に交差して、これらの交差部分で編成点P(ニッティングポイント)が形成されることになる。

【0029】

これら各編成点Pに対応するようにストライパー装置(給糸切替装置)19が設けられており、各ストライパー装置19が装備するフィンガー部に各対応するようにして給糸口20が設けられている。シリンダ13及びダイヤル14が一体回転するとき、各ストライパー装置19の各給糸口20を介して編成点Pへ給糸されることで、各編成点Pでの編成を受けて筒状生地1がシリンダ13内へ編み降ろされることになる。またシリンダ13の内を経た筒状生地1は、シリンダ13下方の吊り枠21に設けられた巻取装置22によって巻き取られることになる。

【0030】

シリンダ13及びダイヤル14の外径は、ボディサイズの筒状生地1を編成できるサイズに形成されている。またシリンダ13におけるシリンダ針17のゲージ数、及びダイヤル14におけるダイヤル針18のゲージ数は、いずれも18ゲージ以上とされている。

なお、ゲージ数はシリンダ13やダイヤル14の周方向において1インチあたりに配置される針本数を言う(即ち「18ゲージ」とは18本/インチを指す)が、このゲージ数は、所謂、「呼び数」であって、厳密に実態としての針本数を表したものではない。従って18ゲージには、1インチあたり17本を超え19本未満の針本数とされたものも含まれるものとする。

【0031】

シリンダ13には、各ストライパー装置19に対応させて、編成点Pが形成される有効範囲内でシリンダ針17の動作量(引き量)を可変にするステッチ量調整装置23や、シリンダ針17による編成の有効又は無効(編むか編まないか)を選択する選針機24が設けられている。

ステッチ量調整装置23は、サーボモータ又はステッピングモータなどの制御モータにより、シリンダ13の周方向で複数に分割されたステッチカムを上下動させる構造であり(図示略)、且つ全てのステッチカムに制御モータが割り当てられた構造であるため、各制御モータの制御によってシリンダ針17の上昇位置(高さ)を変化させ、もってコース方向の所望箇所でループの大きさを変更できる。

【0032】

ダイヤル14についてもシリンダ13の場合と略同様であり、各ストライパー装置19に対応させてステッチ量調整装置25や選針機26が設けられている。

次に、上記丸編機10によって筒状生地1を編成する編成方法を説明する。

まず各ストライパー装置19に対応した全編成点Pで、図3に示すように、シリンダ針17とダイヤル針18との両方を用いた編成を行って、粗編み領域6(フライス編み領域)を筒状に編み降ろす。

この粗編み領域6の編み降ろし長さが所定長さに達した後、選針機24,26を動作制御することにより、図4(c)に示すように、所定のシリンダ針17及びダイヤル針18に所定タイミングで編成動作を休止させるような選針を行わせ、密編み領域5の編成に切り換える。このとき同時に、ステッチ量調整装置23,25を動作制御する。

【0033】

具体的に説明すると、1コースを複数の編成点Pで編成する条件の下で(以下では2箇所の編成点Pとおく)、これら複数の編成点Pのうち上流側編成点Pでは、図4(a)に示すように、所定ピッチでシリンダ針17(下位編成針)を休止させると共に、この休止させたシリンダ針17とは出合い位置関係に無いダイヤル針18(上位編成針)を休止させるように、選針機24,26に選針を行わせる。

なお、出合い位置関係にあるダイヤル針18は休止させてはいけないという意味ではなく、出合い位置関係に無いダイヤル針18を少なくとも1本は休止させるという意味である。

【0034】

そして、この選針を行うのと同時に、編成動作をさせるシリンダ針17及びダイヤル針18のステッチ量(引き量)をいずれも増やすように、ステッチ量調整装置23,25を動作制御させる。

またこの上流側編成点Pより下流側の編成点Pでは、上流側編成点Pで休止させたシリンダ針17及びダイヤル針18を、図4(b)に示すように、いずれも編成動作に転じさせ、またこれと入れ替わりに、上流側編成点Pで編成動作させたシリンダ針17及びダイヤル針18を、いずれも休止に転じさせるように、選針機24,26に選針を行わせる。

【0035】

そして、この選針を行うのと同時に、編成動作をさせるシリンダ針17及びダイヤル針18のステッチ量をいずれも増やすように、ステッチ量調整装置23,25を動作制御させる。

このようにすることで、コースの編成方向で並んだ2箇所の編成点Pの共同編成動作として、図4(c)に示すように、1コースのスムース編みが編成されることになるので、この1コースの編成を、密編み領域5に必要とされるコース数だけ繰り返すようにする。

なお、上記のようなステッチ量の制御をせずに、単に選針だけで編み組織の変更(フライス編みからスムース編みへの切り換え)を行ったのでは、編み組織が密になることによるメリットとしては、生地厚が分厚くなり保温性や通気性が高まる効果が得られるものの、編み組織が密になることによるデメリットとして、ストレッチ性が低下してしまう(生地が硬くゴワツキが出てしまう)といった不具合が生じてしまうことになる。

【0036】

そこで上記のように選針と同時にステッチ量を増やす方法を採用しているのである。すなわち、ステッチ量を増やすことで、選針後も編成動作するシリンダ針17及びダイヤル針18によって形成されるループが大きくなるので、結果、編み組織変更前の領域(粗編み領域6)に比して、編み組織変更後の領域(密編み領域5)の度目が大きくなり、生地自体のストレッチ性が豊富となるのである。

密編み領域5を編成した後は、上流側編成点Pでは、休止状態とさせてあるシリンダ針17及びダイヤル針18を編成動作に転じさせるように、選針機24,26に選針を行わせる。

【0037】

そして、この選針を行うのと同時に、この選針を行う前から既に編成動作をしているシリンダ針17及びダイヤル針18と、この選針で編成動作に転じさせたシリンダ針17及びダイヤル針18とについて、それらのステッチ量を一斉に減らすように、ステッチ量調整装置23,25を動作制御させる。

同様に、下流側編成点Pでも、休止状態とさせてあるシリンダ針17及びダイヤル針18を編成動作に転じさせるように、選針機24,26に選針を行わせる。

そして、この選針を行うのと同時に、この選針を行う前から既に編成動作をしているシリンダ針17及びダイヤル針18について、それらのステッチ量を一斉に減らすように、ステッチ量調整装置23,25を動作制御させる。

【0038】

更に、この減らしたステッチ量に対し、上記選針で編成動作に転じさせたシリンダ針17及びダイヤル針18のステッチ量を統一させるようにする。

これらにより、各ストライパー装置19に対応した全編成点Pで、再びシリンダ針17とダイヤル針18との両方を用いた粗編み領域6の編成を開始する。

このように、丸編機10による編成中に選針機24,26によってシリンダ針17及びダイヤル針18の有効・無効を切り換えつつ、ステッチ量調整装置23,25をも同時に制御して、密編み領域5と粗編み領域6とが無縫製状態のまま交互に配置された筒状生地1を編成するものである。

【0039】

なお、このように編成された筒状生地1のなかから、密編み領域5と粗編み領域6とが無縫製状態のまま連結されて成るピース素材3を取り出せば、このピース素材3は、そのまま(裁断や縫製などすることなく)利用して衣類2を製作できるので、生産性に優れ、低コストになる。また製作された衣類2は着心地に優れたものとなる。

[その他]

本発明は、上記実施形態に限定されるものではなく、実施の形態に応じて適宜変更可能である。

【0040】

例えば、密編み領域5において、1コースを2箇所の編成点Pで編成する場合だけを説明したが、3箇所以上の編成点Pで編成することも可能である。なお、1コースを編成する編成点Pが2箇所であるときも又は3箇所以上であるときも、シリンダ針17やダイヤル針18を休止させる配置を1本おきとすることは限定されない。

また、密編み領域5は、図6に示すような変形フライス編み(ハーフミラノ)などに変更することもできる。この場合、例えば上流側編成点Pでは、図6(a)で示すような編成(図4(a)について説明したのと全く同じ編成)を行い、下流側編成点Pでは、図6(b)に示すように、シリンダ針17(又はダイヤル針18でもよい)を一斉に休止させるように、選針機24(ダイヤル針18の場合は選針機26)に選針を行わせる。要するに、ダイヤル針18(又はシリンダ針17)によって平編みをすることになる。

【0041】

また、この下流側編成点Pでは、上記選針と同時に、休止させずに編成動作をさせるダイヤル針18(又はシリンダ針17)についてそれらのステッチ量を一斉に増やすように、ステッチ量調整装置25(シリンダ針17の場合はステッチ量調整装置23)を動作制御させるものである。

筒状生地1において、密編み領域5は筒状に編成すること(即ち、周方向に一周する形体)が限定されるものではなく、周方向で部分的な形体(幅方向で有限の形体)とすることも可能である。

【0042】

この場合、密編み領域5については、筒状生地1における周方向の他の領域と比べて、シリンダ13内での編み下ろしが鈍化又は編み降ろしできなくなることがある。すなわち、筒状生地1において、周方向で編み降ろしが十分な領域と編み降ろしが不十分な領域とが生じてアンバランスとなる。

そこで、このような場合には、密編み領域5を編成している編成点Pで編み降ろし方向(下方)へ向けてエア(ダウンブロー)を吹き付けるようにし、編み降ろし作用を補助してやるようにするのが好適である。

【0043】

密編み領域5は、保温性を期待するだけでなく、吸湿性などを主目的に期待して設けることもできる。そのため、図7に示すように、衣類2としての脇下だけを占めるように密編み領域5を設けるようにしてもよい。脇下としたのも一例にすぎず、衣類2の形体や用途などに応じて、編み組織が密になる領域の配置や大きさなど、適宜変更可能である。

衣類2についても、衣類タイプについては何ら限定されるものではなく、アンダーウエアとして実施するかアウターウエアとして実施するかの選択、或いは上衣として実施するか下位として実施するかも、何ら限定されるものではない。もとより、本発明に係る筒状生地1は、それ自体を衣類2の身生地として利用することが限定されるものではなく、各種生地パーツとして、或いはタオルなどの別製品として利用することも可能である。

【産業上の利用可能性】

【0044】

本発明の筒状生地1は、量産される衣類(シャツ類、パンツ類、その他)や繊維製品全般に適用可能である。

【符号の説明】

【0045】

1 筒状生地

2 衣類

3 ピース素材

5 密編み領域(編み組織が密の編成領域)

6 粗編み領域(編み組織が粗の編成領域)

10 丸編機

13 シリンダ

14 ダイヤル

17 シリンダ針(下位編成針の一例)

19 ダイヤル針(上位編成針の一例)

23 ステッチ量調整装置

24 選針機

25 ステッチ量調整装置

26 選針機

P 編成点

【特許請求の範囲】

【請求項1】

下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行う筒状生地の編成方法において、

各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換え、

編み組織が密になる編成時には、

1コースを複数の編成点で編成する条件の下でこれら複数の編成点のうち上流側編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行い、

この上流側編成点より下流側となる単一又は複数の編成点では、上流側編成点で休止させた下位編成針及び/又は上位編成針を編成動作に転じさせる選針と、上流側編成点で編成動作させた下位編成針及び/又は上位編成針を休止に転じさせる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行うことにより、

編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせることを特徴とする筒状生地の編成方法。

【請求項2】

下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行う筒状生地の編成方法において、

各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換え、

編み組織が密になる編成時には、

1コースを複数の編成点で編成する条件の下でこれら複数の編成点のうちいずれかの編成点では、下位編成針又は上位編成針を一斉に休止させる選針を行うのに加え、同時に、休止させずに編成動作をさせる下位編成針又は上位編成針についてそれらのステッチ量を一斉に増やす方向へ制御を行い、

この編成点以外の単一又は複数の編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行うことにより、

編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせることを特徴とする筒状生地の編成方法。

【請求項3】

下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行う筒状生地の編成方法において、

各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換え、

編み組織が粗になる編成時には、

1コースを複数の編成点で編成する条件の下でこれら複数の編成点のうち上流側編成点にて所定ピッチで既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行い、

この上流側編成点より下流側となる単一又は複数の編成点でも同様に、既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行うことにより、

編み組織が密になる編成領域に比べて編み組織が粗になる領域の度目を小さくさせることを特徴とする筒状生地の編成方法。

【請求項4】

下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行う筒状生地の編成方法において、

各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換え、

編み組織が粗になる編成時には、

1コースを複数の編成点で編成する条件の下でこれら複数の編成点のうちいずれかの編成点にて既に一斉の休止状態とさせてある下位編成針又は上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針又は上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行い、

この編成点以外の単一又は複数の編成点では、既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行うことにより、

編み組織が密になる編成領域に比べて編み組織が粗になる領域の度目を小さくさせることを特徴とする筒状生地の編成方法。

【請求項5】

前記選針に合わせて少なくとも一種のストレッチ性の糸を給糸して交編することを特徴とする請求項1乃至請求項4のいずれか1項に記載の筒状生地の編成方法。

【請求項6】

前記ダブルの丸編機は筒径がボディサイズであり18ゲージ以上であることを特徴とする請求項1乃至請求項5のいずれか1項に記載の筒状生地の編成方法。

【請求項7】

編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成された筒状生地であって、

各ピースには、編み組織を粗とし且つ度目を小さくさせた領域と、編成動作を休止させる編成針とステッチ量を増やした偏心針とで編成することによって編み組織を密とし且つ度目を大きくさせた領域とが一体編成により混在されていることを特徴とする筒状生地。

【請求項1】

下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行う筒状生地の編成方法において、

各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換え、

編み組織が密になる編成時には、

1コースを複数の編成点で編成する条件の下でこれら複数の編成点のうち上流側編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行い、

この上流側編成点より下流側となる単一又は複数の編成点では、上流側編成点で休止させた下位編成針及び/又は上位編成針を編成動作に転じさせる選針と、上流側編成点で編成動作させた下位編成針及び/又は上位編成針を休止に転じさせる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行うことにより、

編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせることを特徴とする筒状生地の編成方法。

【請求項2】

下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行う筒状生地の編成方法において、

各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換え、

編み組織が密になる編成時には、

1コースを複数の編成点で編成する条件の下でこれら複数の編成点のうちいずれかの編成点では、下位編成針又は上位編成針を一斉に休止させる選針を行うのに加え、同時に、休止させずに編成動作をさせる下位編成針又は上位編成針についてそれらのステッチ量を一斉に増やす方向へ制御を行い、

この編成点以外の単一又は複数の編成点では、所定ピッチで下位編成針を休止させる選針と、この休止させた下位編成針とは出合い位置関係に無い上位編成針を休止させる選針とを行うのに加え、更に同時に、休止させずに編成動作をさせる下位編成針及び上位編成針についてそれらのステッチ量をいずれも増やす方向へ制御を行うことにより、

編み組織が粗になる編成領域に比べて編み組織が密になる領域の度目を大きくさせることを特徴とする筒状生地の編成方法。

【請求項3】

下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行う筒状生地の編成方法において、

各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換え、

編み組織が粗になる編成時には、

1コースを複数の編成点で編成する条件の下でこれら複数の編成点のうち上流側編成点にて所定ピッチで既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行い、

この上流側編成点より下流側となる単一又は複数の編成点でも同様に、既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行うことにより、

編み組織が密になる編成領域に比べて編み組織が粗になる領域の度目を小さくさせることを特徴とする筒状生地の編成方法。

【請求項4】

下位編成針と上位編成針とによって編成を行うダブルの丸編機により、編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成を行う筒状生地の編成方法において、

各ピースの編成中に編み組織が粗になる編成と編み組織が密になる編成とを選針によって切り換え、

編み組織が粗になる編成時には、

1コースを複数の編成点で編成する条件の下でこれら複数の編成点のうちいずれかの編成点にて既に一斉の休止状態とさせてある下位編成針又は上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針又は上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行い、

この編成点以外の単一又は複数の編成点では、既に休止状態とさせてある下位編成針及び上位編成針を編成動作に転じさせる選針を行うのに加え、同時に、この選針を行う前から既に編成動作をしている下位編成針及び上位編成針についてそれらのステッチ量を一斉に減らす方向へ制御を行うと共に、この減らしたステッチ量に対し上記選針で編成動作に転じさせた下位編成針及び上位編成針のステッチ量を統一させるための制御を行うことにより、

編み組織が密になる編成領域に比べて編み組織が粗になる領域の度目を小さくさせることを特徴とする筒状生地の編成方法。

【請求項5】

前記選針に合わせて少なくとも一種のストレッチ性の糸を給糸して交編することを特徴とする請求項1乃至請求項4のいずれか1項に記載の筒状生地の編成方法。

【請求項6】

前記ダブルの丸編機は筒径がボディサイズであり18ゲージ以上であることを特徴とする請求項1乃至請求項5のいずれか1項に記載の筒状生地の編成方法。

【請求項7】

編み降ろし方向で区画形成するピースごとに同じ編成パターンを繰り返しつつ編成された筒状生地であって、

各ピースには、編み組織を粗とし且つ度目を小さくさせた領域と、編成動作を休止させる編成針とステッチ量を増やした偏心針とで編成することによって編み組織を密とし且つ度目を大きくさせた領域とが一体編成により混在されていることを特徴とする筒状生地。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−203011(P2010−203011A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−50963(P2009−50963)

【出願日】平成21年3月4日(2009.3.4)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月4日(2009.3.4)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

[ Back to top ]