筒状紙容器

【課題】高バリア性を維持し、内容物の長期間の保存を可能とする筒状紙容器を提供すること。

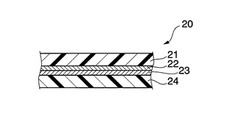

【解決手段】紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂層を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され側部が貼り合わせられた胴部材が形成され、胴部材の一方の側部はエッジプロテクトテープによりプロテクトされ、胴部材の上下を蓋部材と底部材で閉鎖した筒状紙容器であって、エッジプロテクトテープ20は、第1ヒートシール性熱可塑性樹脂21、無機化合物蒸着フィルム22、バリア性フィルム23、第2ヒートシール性熱可塑性樹脂24が順次積層された構成からなり、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂21の厚さと第2ヒートシール性熱可塑性樹脂24の厚さを、筒状紙容器の胴部を形成する積層材料10の熱可塑性樹脂12の厚さより厚くした。

【解決手段】紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂層を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され側部が貼り合わせられた胴部材が形成され、胴部材の一方の側部はエッジプロテクトテープによりプロテクトされ、胴部材の上下を蓋部材と底部材で閉鎖した筒状紙容器であって、エッジプロテクトテープ20は、第1ヒートシール性熱可塑性樹脂21、無機化合物蒸着フィルム22、バリア性フィルム23、第2ヒートシール性熱可塑性樹脂24が順次積層された構成からなり、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂21の厚さと第2ヒートシール性熱可塑性樹脂24の厚さを、筒状紙容器の胴部を形成する積層材料10の熱可塑性樹脂12の厚さより厚くした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長期間バリア性が維持できるエッジプロテクトテープを使用した筒状紙容器に関し、特には、容器に成形する際に、エッジプロテクトテープの両端部分の樹脂埋まりやテープ剥がれを生じにくくして高バリア性を維持し、長期保存を可能にした筒状紙容器に関する。

【背景技術】

【0002】

従来、紙を主体とし最内層および最外層にヒートシール性樹脂層を設けた積層材料を用いた紙容器が、缶、びんに代わる容器として用いられている。そしてこれら紙容器の内容物の保存性を高めるために、積層材料中にバリア材を配置した構成がとられている。このバリア材の代表的な材料としてアルミニウム箔があげられる。

しかし、積層材料中にアルミニウム箔が含まれると使用後の分別処理が困難になり、また、そのまま焼却処理もできないなどの課題があった。

【0003】

このアルミニウム箔に代わるバリア材として、例えば、ポリエチレンテレフタレートのような熱可塑性樹脂フィルムの表面に酸化ケイ素、酸化アルミニウム等の無機化合物の蒸着層を設けた蒸着フィルムが用いられるようになっている。

【0004】

また、清酒等浸透性が強く流通期間の長い内容物については、容器内面に紙端面が露出していると、そこから内容物が積層材料中の紙に浸透し容器の強度低下をもたらすため、あらかじめ、胴部接合部分の一方を先端から所定の長さだけ、積層材料の厚みの半分を紙層から外側を削除し、削り取った残りの部分を削除面が内側になるように折り返し、紙端面を保護している。

【0005】

あるいは、積層材料の一方の端縁を所定幅の保護テープ(エッジプロテクトテープ)で覆って、紙端面を保護している(例えば、特許文献1参照)。

【0006】

上記先行技術文献を示す。

【特許文献1】特開2006−273396号公報。

【0007】

しかしながら、これらの方法においても、容器に成形する際にエッジプロテクトテープの両端部分の樹脂埋まりやテープ剥がれを完全になくすることはできず、高バリア性を維持した筒状紙容器を成形することの課題が残っていた。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、エッジプロテクトテープ(保護テープ)を用いて積層材料の端面を保護した筒状紙容器に関する以上のような問題に鑑みてなされたもので、高バリア性を維持し、内容物の長期間の保存を可能とする筒状紙容器を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1の発明は、紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材が形成され、前記胴部材の一方の側部は、エッジプロテクトテープによりプロテクトされ、前記胴部材の上下の開放部を蓋部材と底部材で閉鎖して得られる筒状紙容器であって、前記エッジプロテクトテープは、第1ヒートシール性

熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性熱可塑性樹脂の厚さを、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さより厚くしたことを特徴とする筒状紙容器である。

【0010】

このように請求項1に記載の発明によれば、エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性熱可塑性樹脂の厚さを、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さより厚くしたので、成形時に圧力不足によるエッジプロテクトテープの先端部の樹脂埋まり不良を抑制することができる。

【0011】

また、請求項2の発明は、請求項1の発明において、前記エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性熱可塑性樹脂の厚さは、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さの1〜2倍の範囲であることを特徴とする筒状紙容器である。

【0012】

また、請求項3の発明は、紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材が形成され、前記胴部材の一方の側部は、エッジプロテクトテープによりプロテクトされ、前記胴部材の上下の開放部を蓋部材と底部材で閉鎖して得られる筒状紙容器であって、前記エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、前記胴部材の側部をプロテクトするエッジプロテクトテープの長さは、プロテクトされる側の紙に対して、エッジプロテクトテープの両端が紙の厚さ以上に突出していることを特徴とする筒状紙容器である。

【0013】

このように請求項3に記載の発明によれば、エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、前記胴部材の一方の側部をプロテクトするエッジプロテクトテープの長さは、プロテクトされる側の紙に対して、エッジプロテクトテープの両端が紙の厚さ以上に突出しているので、成形時に、加熱による熱収縮が発生しても、胴部材の側部に対して長くエッジプロテープを貼り合わせていることから、紙の端部は覆われていて無機化合物蒸着フィルムとの貼り合わせ部分や先端部分にひずみが起きてもリークし難い。

胴部材の側部から突出するエッジプロテクトテープの長さは、胴部材を構成する紙基材の厚さの3倍までは紙容器の加工適正に影響を与えないことが実験で証明されている(紙基材の坪量が320g/m2、密度が0.90g/cm3の場合)。

【0014】

また、請求項4の発明は、請求項1〜3のいずれか1項に記載の発明において、前記バリア性フィルムが、エチレン−ビニルアルコール共重合体フィルムであることを特徴とする筒状紙容器である。

【0015】

また、請求項5の発明は、請求項1〜4のいずれか1項に記載の発明において、前記無機化合物蒸着フィルムの蒸着面に水性被覆層が形成されていることを特徴とする筒状紙容器である。

【0016】

このように請求項4および請求項5に記載の発明によれば、バリア性フィルムが、エチレン−ビニルアルコール共重合体フィルムであり、無機化合物蒸着フィルムの蒸着面には水性被覆層が形成されているので、内容物を長期間保存した場合であっても酸素ガス等に

対する高いガスバリア性を維持することができる。

【0017】

また、請求項6の発明は、請求項5に記載の発明において、前記水性被覆層が、水溶性高分子と、(a)1種以上の金属アルコキシドおよびその加水分解物、または(b)塩化錫の少なくとも一方を含む水溶液、あるいは水/アルコール混合溶液を主剤とするコーティング剤を塗布し、加熱乾燥してなることを特徴とする筒状紙容器である。

【発明の効果】

【0018】

このように本発明の筒状紙容器は、無機化合物蒸着フィルム、バリア性フィルムおよびその表裏に存在するヒートシール性熱可塑性樹脂からなるエッジプロテクトテープのヒートシール性熱可塑性樹脂の厚さが、胴部材を構成する積層材料の熱可塑性樹脂の厚さ以上であるものを使用することにより、成形時の圧力不足によるエッジプロテクトテープの樹脂埋まり不良が抑制され、紙容器のバリア性が向上する。

【0019】

また成形時、エッジプロテープに加熱による熱収縮が発生しても、胴部材の側部よりも長いエッジプロテープを貼り合わせていることから、紙の端部は覆われていて無機化合物蒸着フィルムとの貼り合わせ部分や先端部にひずみが起きても、リークし難い。

【発明を実施するための最良の形態】

【0020】

本発明を一実施形態に基づいて以下に詳細に説明する。

本発明の筒状紙容器(1)は、例えば、図1、図2に示すように、紙(11)を基材とし、少なくとも最内層(12)と最外層(13)に熱可塑性樹脂を備えた積層材料(10)の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材(2)が形成され、胴部材の一方の側部(2a)は、エッジプロテクトテープ(20)によりプロテクトされ、胴部材の上下の開放部を蓋部材(3)と底部材(4)で閉鎖して得られるものである。

ここで、筒状紙容器(1)の形状は、図示した断面が円形状のほかに、楕円形状、方形状など任意である。

【0021】

そして、エッジプロテクトテープ(20)は、第1ヒートシール性熱可塑性樹脂(21)、無機化合物蒸着フィルム(22)、バリア性フィルム(23)、第2ヒートシール性熱可塑性樹脂(24)が順次積層された構成からなり、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(21)の厚さと第2ヒートシール性樹脂(24)の厚さを、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂(12)の厚さより厚くしたことを特徴とする筒状紙容器である(図3参照)。

【0022】

また、胴部材の側部をプロテクトするエッジプロテクトテープ(20)の長さを、プロテクトされる側の紙に対して、エッジプロテクトテープの両端が紙の厚さ以上に突出させて設けても良い(図4参照)。

【0023】

積層材料(10)の最内層(12)と最外層(13)を構成する熱可塑性樹脂としては、溶融押し出しが可能で、かつ、加熱、加圧によって相互に融着し得るものであれば良く、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂等を挙げることができる。また、最内層(12)の樹脂と最外層(13)の樹脂を同一の樹脂、あるいは異種の樹脂を組み合わせて使用しても良い。しかしながら作業性を考えると同一の樹脂を使用する方が好ましい。

【0024】

積層材料(10)には、必要に応じて、最内層(12)と基材である紙(11)との間に中間層(14)を設けることができる。

中間層(14)としては、例えば、積層材料にバリア性が要求される場合には、エチレン−ビニルアルコール共重合体フィルム、ポリビニルアルコールフィルム、ポリ塩化ビニリデンフィルム、二軸延伸ナイロンフィルム、二軸延伸ポリプロピレンフィルム、二軸延伸ポリエチレンテレフタレートフィルム等の単体、あるいは複合フィルムが好ましく使用できる。アルミニウム箔を用いることもできる(図2参照)。

【0025】

また、上記の二軸延伸ナイロンフィルム、二軸延伸ポリプロピレンフィルム、二軸延伸ポリエチレンテレフタレートフィルム等の延伸フィルム上に酸化アルミニウムや酸化ケイ素などの無機化合物の薄膜を物理蒸着または化学蒸着などの蒸着法により20〜100nm程度の厚さに設けた無機化合物蒸着フィルムを使用することもできる。

【0026】

エッジプロテクトテープ(20)を構成する第1ヒートシール性熱可塑性樹脂(21)と第2ヒートシール性樹脂(24)とは、作業性等の面から基本的には同一樹脂であることが望ましく、また、積層材料(10)の最内層(12)と最外層(13)を構成する熱可塑性樹脂と同一樹脂にすることにより、胴部材の側部をエッジプロテープで保護し、エッジプロテープで保護した胴部材の一方の側部をエッジプロテープで保護していないもう一方の側部と重ね合わせて貼り合わせる際に、胴部材の重ね合わせ部を容易に熱融着することができる。

【0027】

エッジプロテクトテープ(20)を構成するバリア性フィルム(23)としては、バリア性が良いこと及びクラックが入りにくいことなどの理由からエチレン−ビニルアルコール共重合体フィルムが好適に使用できる。

【0028】

また、エッジプロテクトテープ(20)を構成する無機化合物蒸着フィルム(22)は、より具体的には、二軸延伸ポリエチレンテレフタレートフィルムの表面に酸化アルミニウムの薄膜を40nm程度の厚さに設けた蒸着ポリエチレンテレフタレートフィルムがバリア性が良いことなどの理由から好適に使用できる。

【0029】

そして、無機化合物蒸着フィルム(22)の蒸着面には二軸延伸ポリエチレンテレフタレートフィルムのような基材フィルムとの密着性を向上させたり、高バリア性を維持させるため、水性被覆層を形成しておくことが必要である。

【0030】

水性被覆層は、水溶性高分子と、(a)1種以上の金属アルコキシドあるいはその加水分解物、または(b)塩化錫の少なくとも一方を含む水溶液、あるいは水/アルコール混合溶液を主剤とするコーティング液を塗布し加熱乾燥してなる層である。

【0031】

水溶性高分子としては、ポリビニルアルコール、ポリビニルピロリドン、デンプン、メチルセルロース、アルギン酸ナトリウムなどが挙げられるが、ポリビニルアルコールを用いた場合にガスバリア性が最も優れる。よって、水溶性高分子としてポリビニルアルコールを用いることが好ましい。

【0032】

ここでいうポリビニルアルコールは、一般にポリ酢酸ビニルをけん化して得られるもので、酢酸基が数十%残存している、いわゆる部分けん化ポリビニルアルコールから、酢酸基が数%しか残存していない完全けん化ポリビニルアルコールまでを含み、特に限定されるものではない。

【0033】

また、金属アルコキシドは、テトラエトキシシラン〔Si(OC2H5)4〕、トリイソプロポキシアルミニウム〔Al(O−2'−C3H7)3〕などの一般式、M(OR)n (M:Si、Ti、Al、Zr等の金属、R:CH3、C2H5等のアルキル基)で表せるものである。なかでもテトラエトキシシラン、トリイソプロポキシアルミニウムが加水分解後、水系の溶媒中において比較的安定であるので好ましい。

【0034】

さらに塩化錫は、塩化第1錫(SnCl2)、塩化第2錫(SnCl4)、あるいはそれらの混合物であっても良く、無水物でも水和物でも用いることができる。

【0035】

上述した各成分を単独またはいくつかを組み合わせてコーティング剤に加えることができ、さらにコーティング剤のバリア性を損なわない範囲で、イソシアネート化合物、シランカップリング剤、あるいは分散剤、安定化剤、粘度調整剤、着色剤等の公知の添加剤を加えることができる。

【0036】

コーティング剤の塗布方法には、通常用いられる、ディッピング法、ロールコーティング法、スクリーン印刷法、スプレー法など従来公知の手段が用いられる。被膜の厚さは、コーティング剤の種類によって異なるが、乾燥後の厚さが約0.01〜100μmの範囲であればよいが、50μm以上では膜にクラックが生じ易くなるため、0.01〜50μmとすることが望ましい。

【0037】

本発明の筒状紙容器の胴部材に用いる積層材料(10)およびエッジプロテクトテープ(20)の積層方法としては、例えば、ラミネート用接着剤を介して積層するドライラミネート法、あるいは、溶融押し出し樹脂を用いて行う押し出しラミネート法等の従来公知の積層方法を用いて行うことができる。

【0038】

つぎに具体的な実施例を以下に詳述する。

≪実験1≫

エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂および第2ヒートシール性熱可塑性樹脂の厚さを変化させた実験。

【実施例1】

【0039】

本発明の筒状紙容器(1)を構成する胴部材(2)、蓋部材(3)、底部材(4)およびエッジプロテクトテープ(20)について、各々の積層材料を作製した。

【0040】

〈胴部材用積層材料〉

低密度ポリエチレン(厚さ20μm)(13)/紙(坪量320g/m2)(11)/ポリエチレンテレフタレートフィルム(厚さ12μm)・蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(14)/低密度ポリエチレン(厚さ60μm)(12)からなる層構成の積層材料を作製し、胴部材用積層材料とした。なお、本実施例において使用する無機化合物蒸着フィルムの蒸着面には、あらかじめ水性被覆層が形成されているものを使用した(図2参照)。

【0041】

〈蓋部材用積層材料〉

低密度ポリエチレン(厚さ40μm)/紙(坪量250g/m2)/低密度ポリエチレン(厚さ55μm)/ポリエチレンテレフタレートフィルム(厚さ12μm)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)/低密度ポリエチレン(厚さ60μm)からなる層構成の積層材料を作製し、蓋部材用積層材料とした。

【0042】

〈底部材用積層材料〉

低密度ポリエチレン(厚さ20μm)/紙(坪量200g/m2)/低密度ポリエチレン(厚さ35μm)/ポリエチレンテレフタレートフィルム(厚さ12μm)/エチレン・

ビニルアルコール共重合体フィルム(厚さ15μm)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)/低密度ポリエチレン(厚さ60μm)からなる層構成の積層材料を作製し、底部材用積層材料とした。

【0043】

〈エッジプロテクトテープ用積層材料〉

低密度ポリエチレン(厚さ60μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ60μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした(図3参照)。

【0044】

ついで、胴部材用積層材料の一方の側部(2a)をエッジプロテクトテープ(20)で覆って熱融着してエッジプロテクト加工を施し、ついでエッジプロテクト加工を施した一方の側部(2a)と、エッジプロテクト加工を施さないもう一方の側部(2b)とを重ね合わせて重ね合わせ部分を熱融着して貼り合わせ部(5)を有する筒状に形成して胴部材(2)とする。その時、エッジプロテクト加工を施した側部(2a)を内側(接液側)に配置する。

この胴部材(2)の上下に蓋部材用積層材料から打ち抜いた蓋部材(3)、および底部材用積層材料から打ち抜いた底部材(4)を配置し、蓋部材および底部材の周縁を折り返した折り返し部を、胴部材の両端を折り返し部を包み込むように折り曲げて重ね合わせ、熱融着により胴部材と蓋部材、底部材を一体化した容量が200ミリリットルの実施例1の筒状紙容器(1)を作製した(図1参照)。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【0045】

実施例1においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さと同等(60μm)とした。

【実施例2】

【0046】

エッジプロテクトテープ用積層材料として、低密度ポリエチレン(厚さ120μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ120μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした以外は、実施例1と同様の材料、方法を用いて、実施例2の筒状紙容器を作製した。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【0047】

実施例2においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さの2倍(120μm)とした。

【実施例3】

【0048】

エッジプロテクトテープ用積層材料として、低密度ポリエチレン(厚さ150μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ150μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした以外は、実施例1と同様の材料、方法を用いて、実施例3の筒状紙容器を作製した。

なお、実施例3ではエッジプロテクトテープ用積層材料のヒートシール性熱可塑性樹脂層

に厚さがあるため、筒状紙容器作製時の加工性に問題が生じる。

【0049】

実施例3においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さの2.5倍(150μm)とした。

【実施例4】

【0050】

エッジプロテクトテープ用積層材料として、低密度ポリエチレン(厚さ30μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ30μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした以外は、実施例1と同様の材料、方法を用いて、実施例4の筒状紙容器を作製した。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【0051】

実施例4においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さの0.5倍(30μm)とした。

【実施例5】

【0052】

エッジプロテクトテープ用積層材料として、低密度ポリエチレン(厚さ40μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ40μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした以外は、実施例1と同様の材料、方法を用いて、実施例5の筒状紙容器を作製した。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【0053】

実施例5においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さの0.67倍(40μm)とした。

【0054】

このようにして作製した実施例1〜実施例5までの5種類の筒状紙容器の酸素透過度を下記の測定方法に基づいて測定した。その結果を表1に示す。

【0055】

酸素透過度測定方法 ‥ 酸素透過度測定装置(モコン社製、OXTRAN 2/20)を用いて、30℃、70%RH.の雰囲気下で測定した。

【0056】

【表1】

表1の結果から、エッジプロテクトテープを構成するヒートシール性熱可塑性樹脂の厚さを胴部材を構成する最内層の熱可塑性樹脂の厚さの1〜2倍とすることにより、筒状紙容器作製時の圧力不足によるエッジプロテクトテープ先端部の樹脂埋まり不良が抑制され、バリア性が向上することがわかる(実施例1、実施例2)。

【0057】

≪実験2≫

エッジプロテクトテープの長さを変化させた実験。

【実施例6】

【0058】

低密度ポリエチレン(厚さ40μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレ

ン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ40μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした。

【0059】

別に、実験1で使用したものと同じ層構成の胴部材用積層材料、蓋部材用積層材料、および底部材用積層材料を準備した。

【0060】

つぎに胴部材用積層材料から胴部材(2)を作製し、該胴部材の一方の側部(2a)をエッジプロテクトテープ用積層材料から作製したエッジプロテクトテープ(20)で覆って熱融着してエッジプロテクト加工を施す。この際、エッジプロテクトテープの長さELをエッジプロテクトされる胴部材の側部の長さDLに対して、両端とも約1mm(胴部材の紙の厚さの3倍)長くした。長くした長さをTLとすると、TL=約1mmとなる(図5参照)。

【0061】

ついで実験1と同様に、エッジプロテクト加工を施した一方の側部(2a)と、エッジプロテクト加工を施してないもう一方の側部(2b)とを重ね合わせて重ね合わせ部分を熱融着して貼り合わせ部(5)を有する筒状に形成して胴部材(2)とする。その時、エッジプロテクト加工を施した側部(2a)を内側に配置する。この胴部材(2)の上下に蓋部材用積層材料から打ち抜いた蓋部材(3)、および底部材用積層材料から打ち抜いた底部材(4)を配置し、蓋部材および底部材の周縁を折り返した折り返し部を、胴部材の両端を折り返し部を包み込むように折り曲げて重ね合わせ、熱融着により胴部材と蓋部材、底部材を一体化した容量が200ミリリットルの実施例6の筒状紙容器(1)を作製した。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【実施例7】

【0062】

エッジプロテクトテープの長さELをエッジプロテクトされる胴部材の側部の長さDLに対して、両端とも約0.1mm(胴部材の紙の厚さの0.3倍)長くした(TL=約0.1mm)以外は、実施例6と同じ材料、方法を用いて実施例7の筒状紙容器を作製した(図5参照)。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【実施例8】

【0063】

エッジプロテクトテープの長さELをエッジプロテクトされる胴部材の側部の長さDLと同じにした(TL=0)以外は、実施例6と同じ材料、方法を用いて実施例8の筒状紙容器を作製した(図5参照)。

なお、筒状紙容器作製時に熱収縮によりエッジプロテクトテープのバリア性フィルムと無機化合物蒸着フィルムの間で剥がれが生じる場合があった。

【0064】

このようにして作製した実施例6〜実施例8までの3種類の筒状紙容器の酸素透過度を、実験1の場合と同じ測定装置を使用し、同じ雰囲気下で測定した。その結果を表2に示す。

【0065】

【表2】

表2の結果から、エッジプロテクトテープの長さをエッジプロテクトされる胴部材の側部の長さに対して、両端とも胴部材を構成する紙の厚さの3倍程度まで長くすることにより、エッジプロテクトテープに加熱による熱収縮が発生しても、紙の端部は覆われていて無機化合物蒸着フィルムとの貼り合わせ部分や先端部にひずみが起きても、ガス透過性に悪影響を及ぶすことがない(実施例6、実施例7)。

【図面の簡単な説明】

【0066】

【図1】本発明の筒状紙容器の一実施例を示す、(a)は斜視説明図であり、(b)は貼り合わせ部分の断面説明図である。

【図2】本発明の筒状紙容器を構成する胴部材に使用する積層材料の層構成の一実施例を示す断面説明図である。

【図3】本発明の筒状紙容器を構成する胴部材の端面を覆うエッジプロテクトテープの層構成の一実施例を示す断面説明図である。

【図4】胴部材の一方の側部にエッジプロテクト加工を施した状態の一実施例を示す、(a)は、胴部材の一方の側部にエッジプロテクトテープを接合させた状態の平面説明図であり、(b)は、胴部材の一方の側部をエッジプロテクトテープで完全に覆って熱融着させた状態を示す平面説明図であり、(c)は(b)のA−A'線断面説明図である。

【図5】実験2における胴部材の側部の長さDLと、該側部に熱融着させるエッジプロテクトテープの長さELとの関係を模式的に示した説明図である。

【符号の説明】

【0067】

1‥‥筒状紙容器

2‥‥胴部材

2a‥一方の側部

2b‥もう一方の側部

3‥‥蓋部材

4‥‥底部材

5‥‥貼り合わせ部

10‥‥積層材料

11‥‥紙

12‥‥最内層、熱可塑性樹脂

13‥‥最外層、熱可塑性樹脂

14‥‥中間層

20‥‥エッジプロテクトテープ

21‥‥第1ヒートシール性熱可塑性樹脂

22‥‥無機化合物蒸着フィルム

23‥‥バリア性フィルム

24‥‥第2ヒートシール性熱可塑性樹脂

【技術分野】

【0001】

本発明は、長期間バリア性が維持できるエッジプロテクトテープを使用した筒状紙容器に関し、特には、容器に成形する際に、エッジプロテクトテープの両端部分の樹脂埋まりやテープ剥がれを生じにくくして高バリア性を維持し、長期保存を可能にした筒状紙容器に関する。

【背景技術】

【0002】

従来、紙を主体とし最内層および最外層にヒートシール性樹脂層を設けた積層材料を用いた紙容器が、缶、びんに代わる容器として用いられている。そしてこれら紙容器の内容物の保存性を高めるために、積層材料中にバリア材を配置した構成がとられている。このバリア材の代表的な材料としてアルミニウム箔があげられる。

しかし、積層材料中にアルミニウム箔が含まれると使用後の分別処理が困難になり、また、そのまま焼却処理もできないなどの課題があった。

【0003】

このアルミニウム箔に代わるバリア材として、例えば、ポリエチレンテレフタレートのような熱可塑性樹脂フィルムの表面に酸化ケイ素、酸化アルミニウム等の無機化合物の蒸着層を設けた蒸着フィルムが用いられるようになっている。

【0004】

また、清酒等浸透性が強く流通期間の長い内容物については、容器内面に紙端面が露出していると、そこから内容物が積層材料中の紙に浸透し容器の強度低下をもたらすため、あらかじめ、胴部接合部分の一方を先端から所定の長さだけ、積層材料の厚みの半分を紙層から外側を削除し、削り取った残りの部分を削除面が内側になるように折り返し、紙端面を保護している。

【0005】

あるいは、積層材料の一方の端縁を所定幅の保護テープ(エッジプロテクトテープ)で覆って、紙端面を保護している(例えば、特許文献1参照)。

【0006】

上記先行技術文献を示す。

【特許文献1】特開2006−273396号公報。

【0007】

しかしながら、これらの方法においても、容器に成形する際にエッジプロテクトテープの両端部分の樹脂埋まりやテープ剥がれを完全になくすることはできず、高バリア性を維持した筒状紙容器を成形することの課題が残っていた。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、エッジプロテクトテープ(保護テープ)を用いて積層材料の端面を保護した筒状紙容器に関する以上のような問題に鑑みてなされたもので、高バリア性を維持し、内容物の長期間の保存を可能とする筒状紙容器を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1の発明は、紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材が形成され、前記胴部材の一方の側部は、エッジプロテクトテープによりプロテクトされ、前記胴部材の上下の開放部を蓋部材と底部材で閉鎖して得られる筒状紙容器であって、前記エッジプロテクトテープは、第1ヒートシール性

熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性熱可塑性樹脂の厚さを、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さより厚くしたことを特徴とする筒状紙容器である。

【0010】

このように請求項1に記載の発明によれば、エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性熱可塑性樹脂の厚さを、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さより厚くしたので、成形時に圧力不足によるエッジプロテクトテープの先端部の樹脂埋まり不良を抑制することができる。

【0011】

また、請求項2の発明は、請求項1の発明において、前記エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性熱可塑性樹脂の厚さは、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さの1〜2倍の範囲であることを特徴とする筒状紙容器である。

【0012】

また、請求項3の発明は、紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材が形成され、前記胴部材の一方の側部は、エッジプロテクトテープによりプロテクトされ、前記胴部材の上下の開放部を蓋部材と底部材で閉鎖して得られる筒状紙容器であって、前記エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、前記胴部材の側部をプロテクトするエッジプロテクトテープの長さは、プロテクトされる側の紙に対して、エッジプロテクトテープの両端が紙の厚さ以上に突出していることを特徴とする筒状紙容器である。

【0013】

このように請求項3に記載の発明によれば、エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、前記胴部材の一方の側部をプロテクトするエッジプロテクトテープの長さは、プロテクトされる側の紙に対して、エッジプロテクトテープの両端が紙の厚さ以上に突出しているので、成形時に、加熱による熱収縮が発生しても、胴部材の側部に対して長くエッジプロテープを貼り合わせていることから、紙の端部は覆われていて無機化合物蒸着フィルムとの貼り合わせ部分や先端部分にひずみが起きてもリークし難い。

胴部材の側部から突出するエッジプロテクトテープの長さは、胴部材を構成する紙基材の厚さの3倍までは紙容器の加工適正に影響を与えないことが実験で証明されている(紙基材の坪量が320g/m2、密度が0.90g/cm3の場合)。

【0014】

また、請求項4の発明は、請求項1〜3のいずれか1項に記載の発明において、前記バリア性フィルムが、エチレン−ビニルアルコール共重合体フィルムであることを特徴とする筒状紙容器である。

【0015】

また、請求項5の発明は、請求項1〜4のいずれか1項に記載の発明において、前記無機化合物蒸着フィルムの蒸着面に水性被覆層が形成されていることを特徴とする筒状紙容器である。

【0016】

このように請求項4および請求項5に記載の発明によれば、バリア性フィルムが、エチレン−ビニルアルコール共重合体フィルムであり、無機化合物蒸着フィルムの蒸着面には水性被覆層が形成されているので、内容物を長期間保存した場合であっても酸素ガス等に

対する高いガスバリア性を維持することができる。

【0017】

また、請求項6の発明は、請求項5に記載の発明において、前記水性被覆層が、水溶性高分子と、(a)1種以上の金属アルコキシドおよびその加水分解物、または(b)塩化錫の少なくとも一方を含む水溶液、あるいは水/アルコール混合溶液を主剤とするコーティング剤を塗布し、加熱乾燥してなることを特徴とする筒状紙容器である。

【発明の効果】

【0018】

このように本発明の筒状紙容器は、無機化合物蒸着フィルム、バリア性フィルムおよびその表裏に存在するヒートシール性熱可塑性樹脂からなるエッジプロテクトテープのヒートシール性熱可塑性樹脂の厚さが、胴部材を構成する積層材料の熱可塑性樹脂の厚さ以上であるものを使用することにより、成形時の圧力不足によるエッジプロテクトテープの樹脂埋まり不良が抑制され、紙容器のバリア性が向上する。

【0019】

また成形時、エッジプロテープに加熱による熱収縮が発生しても、胴部材の側部よりも長いエッジプロテープを貼り合わせていることから、紙の端部は覆われていて無機化合物蒸着フィルムとの貼り合わせ部分や先端部にひずみが起きても、リークし難い。

【発明を実施するための最良の形態】

【0020】

本発明を一実施形態に基づいて以下に詳細に説明する。

本発明の筒状紙容器(1)は、例えば、図1、図2に示すように、紙(11)を基材とし、少なくとも最内層(12)と最外層(13)に熱可塑性樹脂を備えた積層材料(10)の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材(2)が形成され、胴部材の一方の側部(2a)は、エッジプロテクトテープ(20)によりプロテクトされ、胴部材の上下の開放部を蓋部材(3)と底部材(4)で閉鎖して得られるものである。

ここで、筒状紙容器(1)の形状は、図示した断面が円形状のほかに、楕円形状、方形状など任意である。

【0021】

そして、エッジプロテクトテープ(20)は、第1ヒートシール性熱可塑性樹脂(21)、無機化合物蒸着フィルム(22)、バリア性フィルム(23)、第2ヒートシール性熱可塑性樹脂(24)が順次積層された構成からなり、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(21)の厚さと第2ヒートシール性樹脂(24)の厚さを、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂(12)の厚さより厚くしたことを特徴とする筒状紙容器である(図3参照)。

【0022】

また、胴部材の側部をプロテクトするエッジプロテクトテープ(20)の長さを、プロテクトされる側の紙に対して、エッジプロテクトテープの両端が紙の厚さ以上に突出させて設けても良い(図4参照)。

【0023】

積層材料(10)の最内層(12)と最外層(13)を構成する熱可塑性樹脂としては、溶融押し出しが可能で、かつ、加熱、加圧によって相互に融着し得るものであれば良く、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂等を挙げることができる。また、最内層(12)の樹脂と最外層(13)の樹脂を同一の樹脂、あるいは異種の樹脂を組み合わせて使用しても良い。しかしながら作業性を考えると同一の樹脂を使用する方が好ましい。

【0024】

積層材料(10)には、必要に応じて、最内層(12)と基材である紙(11)との間に中間層(14)を設けることができる。

中間層(14)としては、例えば、積層材料にバリア性が要求される場合には、エチレン−ビニルアルコール共重合体フィルム、ポリビニルアルコールフィルム、ポリ塩化ビニリデンフィルム、二軸延伸ナイロンフィルム、二軸延伸ポリプロピレンフィルム、二軸延伸ポリエチレンテレフタレートフィルム等の単体、あるいは複合フィルムが好ましく使用できる。アルミニウム箔を用いることもできる(図2参照)。

【0025】

また、上記の二軸延伸ナイロンフィルム、二軸延伸ポリプロピレンフィルム、二軸延伸ポリエチレンテレフタレートフィルム等の延伸フィルム上に酸化アルミニウムや酸化ケイ素などの無機化合物の薄膜を物理蒸着または化学蒸着などの蒸着法により20〜100nm程度の厚さに設けた無機化合物蒸着フィルムを使用することもできる。

【0026】

エッジプロテクトテープ(20)を構成する第1ヒートシール性熱可塑性樹脂(21)と第2ヒートシール性樹脂(24)とは、作業性等の面から基本的には同一樹脂であることが望ましく、また、積層材料(10)の最内層(12)と最外層(13)を構成する熱可塑性樹脂と同一樹脂にすることにより、胴部材の側部をエッジプロテープで保護し、エッジプロテープで保護した胴部材の一方の側部をエッジプロテープで保護していないもう一方の側部と重ね合わせて貼り合わせる際に、胴部材の重ね合わせ部を容易に熱融着することができる。

【0027】

エッジプロテクトテープ(20)を構成するバリア性フィルム(23)としては、バリア性が良いこと及びクラックが入りにくいことなどの理由からエチレン−ビニルアルコール共重合体フィルムが好適に使用できる。

【0028】

また、エッジプロテクトテープ(20)を構成する無機化合物蒸着フィルム(22)は、より具体的には、二軸延伸ポリエチレンテレフタレートフィルムの表面に酸化アルミニウムの薄膜を40nm程度の厚さに設けた蒸着ポリエチレンテレフタレートフィルムがバリア性が良いことなどの理由から好適に使用できる。

【0029】

そして、無機化合物蒸着フィルム(22)の蒸着面には二軸延伸ポリエチレンテレフタレートフィルムのような基材フィルムとの密着性を向上させたり、高バリア性を維持させるため、水性被覆層を形成しておくことが必要である。

【0030】

水性被覆層は、水溶性高分子と、(a)1種以上の金属アルコキシドあるいはその加水分解物、または(b)塩化錫の少なくとも一方を含む水溶液、あるいは水/アルコール混合溶液を主剤とするコーティング液を塗布し加熱乾燥してなる層である。

【0031】

水溶性高分子としては、ポリビニルアルコール、ポリビニルピロリドン、デンプン、メチルセルロース、アルギン酸ナトリウムなどが挙げられるが、ポリビニルアルコールを用いた場合にガスバリア性が最も優れる。よって、水溶性高分子としてポリビニルアルコールを用いることが好ましい。

【0032】

ここでいうポリビニルアルコールは、一般にポリ酢酸ビニルをけん化して得られるもので、酢酸基が数十%残存している、いわゆる部分けん化ポリビニルアルコールから、酢酸基が数%しか残存していない完全けん化ポリビニルアルコールまでを含み、特に限定されるものではない。

【0033】

また、金属アルコキシドは、テトラエトキシシラン〔Si(OC2H5)4〕、トリイソプロポキシアルミニウム〔Al(O−2'−C3H7)3〕などの一般式、M(OR)n (M:Si、Ti、Al、Zr等の金属、R:CH3、C2H5等のアルキル基)で表せるものである。なかでもテトラエトキシシラン、トリイソプロポキシアルミニウムが加水分解後、水系の溶媒中において比較的安定であるので好ましい。

【0034】

さらに塩化錫は、塩化第1錫(SnCl2)、塩化第2錫(SnCl4)、あるいはそれらの混合物であっても良く、無水物でも水和物でも用いることができる。

【0035】

上述した各成分を単独またはいくつかを組み合わせてコーティング剤に加えることができ、さらにコーティング剤のバリア性を損なわない範囲で、イソシアネート化合物、シランカップリング剤、あるいは分散剤、安定化剤、粘度調整剤、着色剤等の公知の添加剤を加えることができる。

【0036】

コーティング剤の塗布方法には、通常用いられる、ディッピング法、ロールコーティング法、スクリーン印刷法、スプレー法など従来公知の手段が用いられる。被膜の厚さは、コーティング剤の種類によって異なるが、乾燥後の厚さが約0.01〜100μmの範囲であればよいが、50μm以上では膜にクラックが生じ易くなるため、0.01〜50μmとすることが望ましい。

【0037】

本発明の筒状紙容器の胴部材に用いる積層材料(10)およびエッジプロテクトテープ(20)の積層方法としては、例えば、ラミネート用接着剤を介して積層するドライラミネート法、あるいは、溶融押し出し樹脂を用いて行う押し出しラミネート法等の従来公知の積層方法を用いて行うことができる。

【0038】

つぎに具体的な実施例を以下に詳述する。

≪実験1≫

エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂および第2ヒートシール性熱可塑性樹脂の厚さを変化させた実験。

【実施例1】

【0039】

本発明の筒状紙容器(1)を構成する胴部材(2)、蓋部材(3)、底部材(4)およびエッジプロテクトテープ(20)について、各々の積層材料を作製した。

【0040】

〈胴部材用積層材料〉

低密度ポリエチレン(厚さ20μm)(13)/紙(坪量320g/m2)(11)/ポリエチレンテレフタレートフィルム(厚さ12μm)・蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(14)/低密度ポリエチレン(厚さ60μm)(12)からなる層構成の積層材料を作製し、胴部材用積層材料とした。なお、本実施例において使用する無機化合物蒸着フィルムの蒸着面には、あらかじめ水性被覆層が形成されているものを使用した(図2参照)。

【0041】

〈蓋部材用積層材料〉

低密度ポリエチレン(厚さ40μm)/紙(坪量250g/m2)/低密度ポリエチレン(厚さ55μm)/ポリエチレンテレフタレートフィルム(厚さ12μm)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)/低密度ポリエチレン(厚さ60μm)からなる層構成の積層材料を作製し、蓋部材用積層材料とした。

【0042】

〈底部材用積層材料〉

低密度ポリエチレン(厚さ20μm)/紙(坪量200g/m2)/低密度ポリエチレン(厚さ35μm)/ポリエチレンテレフタレートフィルム(厚さ12μm)/エチレン・

ビニルアルコール共重合体フィルム(厚さ15μm)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)/低密度ポリエチレン(厚さ60μm)からなる層構成の積層材料を作製し、底部材用積層材料とした。

【0043】

〈エッジプロテクトテープ用積層材料〉

低密度ポリエチレン(厚さ60μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ60μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした(図3参照)。

【0044】

ついで、胴部材用積層材料の一方の側部(2a)をエッジプロテクトテープ(20)で覆って熱融着してエッジプロテクト加工を施し、ついでエッジプロテクト加工を施した一方の側部(2a)と、エッジプロテクト加工を施さないもう一方の側部(2b)とを重ね合わせて重ね合わせ部分を熱融着して貼り合わせ部(5)を有する筒状に形成して胴部材(2)とする。その時、エッジプロテクト加工を施した側部(2a)を内側(接液側)に配置する。

この胴部材(2)の上下に蓋部材用積層材料から打ち抜いた蓋部材(3)、および底部材用積層材料から打ち抜いた底部材(4)を配置し、蓋部材および底部材の周縁を折り返した折り返し部を、胴部材の両端を折り返し部を包み込むように折り曲げて重ね合わせ、熱融着により胴部材と蓋部材、底部材を一体化した容量が200ミリリットルの実施例1の筒状紙容器(1)を作製した(図1参照)。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【0045】

実施例1においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さと同等(60μm)とした。

【実施例2】

【0046】

エッジプロテクトテープ用積層材料として、低密度ポリエチレン(厚さ120μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ120μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした以外は、実施例1と同様の材料、方法を用いて、実施例2の筒状紙容器を作製した。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【0047】

実施例2においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さの2倍(120μm)とした。

【実施例3】

【0048】

エッジプロテクトテープ用積層材料として、低密度ポリエチレン(厚さ150μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ150μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした以外は、実施例1と同様の材料、方法を用いて、実施例3の筒状紙容器を作製した。

なお、実施例3ではエッジプロテクトテープ用積層材料のヒートシール性熱可塑性樹脂層

に厚さがあるため、筒状紙容器作製時の加工性に問題が生じる。

【0049】

実施例3においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さの2.5倍(150μm)とした。

【実施例4】

【0050】

エッジプロテクトテープ用積層材料として、低密度ポリエチレン(厚さ30μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ30μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした以外は、実施例1と同様の材料、方法を用いて、実施例4の筒状紙容器を作製した。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【0051】

実施例4においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さの0.5倍(30μm)とした。

【実施例5】

【0052】

エッジプロテクトテープ用積層材料として、低密度ポリエチレン(厚さ40μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ40μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした以外は、実施例1と同様の材料、方法を用いて、実施例5の筒状紙容器を作製した。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【0053】

実施例5においては、エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂(又は第2ヒートシール性樹脂)の厚さは、胴部材用の最内層に位置する熱可塑性樹脂の厚さの0.67倍(40μm)とした。

【0054】

このようにして作製した実施例1〜実施例5までの5種類の筒状紙容器の酸素透過度を下記の測定方法に基づいて測定した。その結果を表1に示す。

【0055】

酸素透過度測定方法 ‥ 酸素透過度測定装置(モコン社製、OXTRAN 2/20)を用いて、30℃、70%RH.の雰囲気下で測定した。

【0056】

【表1】

表1の結果から、エッジプロテクトテープを構成するヒートシール性熱可塑性樹脂の厚さを胴部材を構成する最内層の熱可塑性樹脂の厚さの1〜2倍とすることにより、筒状紙容器作製時の圧力不足によるエッジプロテクトテープ先端部の樹脂埋まり不良が抑制され、バリア性が向上することがわかる(実施例1、実施例2)。

【0057】

≪実験2≫

エッジプロテクトテープの長さを変化させた実験。

【実施例6】

【0058】

低密度ポリエチレン(厚さ40μm)(21)/蒸着フィルム(酸化アルミニウムの薄膜を蒸着させたポリエチレンテレフタレートフィルム(厚さ12μm)(22)/エチレ

ン・ビニルアルコール共重合体フィルム(厚さ15μm)(23)/低密度ポリエチレン(厚さ40μm)(24)からなる層構成の積層材料を作製し、エッジプロテクトテープ用積層材料とした。

【0059】

別に、実験1で使用したものと同じ層構成の胴部材用積層材料、蓋部材用積層材料、および底部材用積層材料を準備した。

【0060】

つぎに胴部材用積層材料から胴部材(2)を作製し、該胴部材の一方の側部(2a)をエッジプロテクトテープ用積層材料から作製したエッジプロテクトテープ(20)で覆って熱融着してエッジプロテクト加工を施す。この際、エッジプロテクトテープの長さELをエッジプロテクトされる胴部材の側部の長さDLに対して、両端とも約1mm(胴部材の紙の厚さの3倍)長くした。長くした長さをTLとすると、TL=約1mmとなる(図5参照)。

【0061】

ついで実験1と同様に、エッジプロテクト加工を施した一方の側部(2a)と、エッジプロテクト加工を施してないもう一方の側部(2b)とを重ね合わせて重ね合わせ部分を熱融着して貼り合わせ部(5)を有する筒状に形成して胴部材(2)とする。その時、エッジプロテクト加工を施した側部(2a)を内側に配置する。この胴部材(2)の上下に蓋部材用積層材料から打ち抜いた蓋部材(3)、および底部材用積層材料から打ち抜いた底部材(4)を配置し、蓋部材および底部材の周縁を折り返した折り返し部を、胴部材の両端を折り返し部を包み込むように折り曲げて重ね合わせ、熱融着により胴部材と蓋部材、底部材を一体化した容量が200ミリリットルの実施例6の筒状紙容器(1)を作製した。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【実施例7】

【0062】

エッジプロテクトテープの長さELをエッジプロテクトされる胴部材の側部の長さDLに対して、両端とも約0.1mm(胴部材の紙の厚さの0.3倍)長くした(TL=約0.1mm)以外は、実施例6と同じ材料、方法を用いて実施例7の筒状紙容器を作製した(図5参照)。

なお、筒状紙容器作製時に特段の問題は発生しなかった。

【実施例8】

【0063】

エッジプロテクトテープの長さELをエッジプロテクトされる胴部材の側部の長さDLと同じにした(TL=0)以外は、実施例6と同じ材料、方法を用いて実施例8の筒状紙容器を作製した(図5参照)。

なお、筒状紙容器作製時に熱収縮によりエッジプロテクトテープのバリア性フィルムと無機化合物蒸着フィルムの間で剥がれが生じる場合があった。

【0064】

このようにして作製した実施例6〜実施例8までの3種類の筒状紙容器の酸素透過度を、実験1の場合と同じ測定装置を使用し、同じ雰囲気下で測定した。その結果を表2に示す。

【0065】

【表2】

表2の結果から、エッジプロテクトテープの長さをエッジプロテクトされる胴部材の側部の長さに対して、両端とも胴部材を構成する紙の厚さの3倍程度まで長くすることにより、エッジプロテクトテープに加熱による熱収縮が発生しても、紙の端部は覆われていて無機化合物蒸着フィルムとの貼り合わせ部分や先端部にひずみが起きても、ガス透過性に悪影響を及ぶすことがない(実施例6、実施例7)。

【図面の簡単な説明】

【0066】

【図1】本発明の筒状紙容器の一実施例を示す、(a)は斜視説明図であり、(b)は貼り合わせ部分の断面説明図である。

【図2】本発明の筒状紙容器を構成する胴部材に使用する積層材料の層構成の一実施例を示す断面説明図である。

【図3】本発明の筒状紙容器を構成する胴部材の端面を覆うエッジプロテクトテープの層構成の一実施例を示す断面説明図である。

【図4】胴部材の一方の側部にエッジプロテクト加工を施した状態の一実施例を示す、(a)は、胴部材の一方の側部にエッジプロテクトテープを接合させた状態の平面説明図であり、(b)は、胴部材の一方の側部をエッジプロテクトテープで完全に覆って熱融着させた状態を示す平面説明図であり、(c)は(b)のA−A'線断面説明図である。

【図5】実験2における胴部材の側部の長さDLと、該側部に熱融着させるエッジプロテクトテープの長さELとの関係を模式的に示した説明図である。

【符号の説明】

【0067】

1‥‥筒状紙容器

2‥‥胴部材

2a‥一方の側部

2b‥もう一方の側部

3‥‥蓋部材

4‥‥底部材

5‥‥貼り合わせ部

10‥‥積層材料

11‥‥紙

12‥‥最内層、熱可塑性樹脂

13‥‥最外層、熱可塑性樹脂

14‥‥中間層

20‥‥エッジプロテクトテープ

21‥‥第1ヒートシール性熱可塑性樹脂

22‥‥無機化合物蒸着フィルム

23‥‥バリア性フィルム

24‥‥第2ヒートシール性熱可塑性樹脂

【特許請求の範囲】

【請求項1】

紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材が形成され、前記胴部材の一方の側部は、エッジプロテクトテープによりプロテクトされ、前記胴部材の上下の開放部を蓋部材と底部材で閉鎖して得られる筒状紙容器であって、

前記エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、

エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性熱可塑性樹脂の厚さを、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さより厚くしたことを特徴とする筒状紙容器。

【請求項2】

前記エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性樹脂の厚さは、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さの1〜2倍の範囲であることを特徴とする請求項1に記載の筒状紙容器。

【請求項3】

紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材が形成され、前記胴部材の一方の側部は、エッジプロテクトテープによりプロテクトされ、前記胴部材の上下の開放部を蓋部材と底部材で閉鎖して得られる筒状紙容器であって、

前記エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、

前記胴部材の側部をプロテクトするエッジプロテクトテープの長さは、プロテクトされる側の紙に対して、エッジプロテクトテープの両端が紙の厚さ以上に突出していることを特徴とする筒状紙容器。

【請求項4】

前記バリア性フィルムが、エチレン−ビニルアルコール共重合体フィルムであることを特徴とする請求項1〜3のいずれか1項に記載の筒状紙容器。

【請求項5】

前記無機化合物蒸着フィルムの蒸着面に水性被覆層が形成されていることを特徴とする請求項1〜4のいずれか1項に記載の筒状紙容器。

【請求項6】

前記水性被覆層が、水溶性高分子と、(a)1種以上の金属アルコキシドおよびその加水分解物、または(b)塩化錫の少なくとも一方を含む水溶液、あるいは水/アルコール混合溶液を主剤とするコーティング剤を塗布し、加熱乾燥してなることを特徴とする請求項5に記載の筒状紙容器。

【請求項1】

紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材が形成され、前記胴部材の一方の側部は、エッジプロテクトテープによりプロテクトされ、前記胴部材の上下の開放部を蓋部材と底部材で閉鎖して得られる筒状紙容器であって、

前記エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、

エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性熱可塑性樹脂の厚さを、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さより厚くしたことを特徴とする筒状紙容器。

【請求項2】

前記エッジプロテクトテープの第1ヒートシール性熱可塑性樹脂の厚さと第2ヒートシール性樹脂の厚さは、筒状紙容器の胴部を形成する積層材料の熱可塑性樹脂の厚さの1〜2倍の範囲であることを特徴とする請求項1に記載の筒状紙容器。

【請求項3】

紙を基材とし、少なくとも最内層と最外層に熱可塑性樹脂を備えた積層材料の一方の端縁をもう一方の端縁に重ね合わせるなどして、上下が開放され、側部が貼り合わせられた胴部材が形成され、前記胴部材の一方の側部は、エッジプロテクトテープによりプロテクトされ、前記胴部材の上下の開放部を蓋部材と底部材で閉鎖して得られる筒状紙容器であって、

前記エッジプロテクトテープは、第1ヒートシール性熱可塑性樹脂、無機化合物蒸着フィルム、バリア性フィルム、第2ヒートシール性熱可塑性樹脂が順次積層された構成からなり、

前記胴部材の側部をプロテクトするエッジプロテクトテープの長さは、プロテクトされる側の紙に対して、エッジプロテクトテープの両端が紙の厚さ以上に突出していることを特徴とする筒状紙容器。

【請求項4】

前記バリア性フィルムが、エチレン−ビニルアルコール共重合体フィルムであることを特徴とする請求項1〜3のいずれか1項に記載の筒状紙容器。

【請求項5】

前記無機化合物蒸着フィルムの蒸着面に水性被覆層が形成されていることを特徴とする請求項1〜4のいずれか1項に記載の筒状紙容器。

【請求項6】

前記水性被覆層が、水溶性高分子と、(a)1種以上の金属アルコキシドおよびその加水分解物、または(b)塩化錫の少なくとも一方を含む水溶液、あるいは水/アルコール混合溶液を主剤とするコーティング剤を塗布し、加熱乾燥してなることを特徴とする請求項5に記載の筒状紙容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−149348(P2009−149348A)

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願番号】特願2007−329829(P2007−329829)

【出願日】平成19年12月21日(2007.12.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願日】平成19年12月21日(2007.12.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]