管の内面曲がり測定装置およびそれを用いた測定方法

【課題】管の内面曲がりを定量的に測定できるとともに、様々な内径の鋼管に対応できる管の内面曲がり測定装置およびそれを用いた測定方法を提供する。

【解決手段】被測定材である管の長手方向に移動可能なヘッド21と、ヘッド21によって管10の周方向に揺動可能に支持され、管10の内面までの距離を測定する第1距離計22と、管10の長手方向におけるヘッド21の位置を測定する第2距離計(図示なし)と、ヘッド21の移動および第1距離計22の揺動を制御する制御手段とを備えることを特徴とする管の内面曲がり測定装置20である。本発明では、内面曲がり測定装置20が管10の長手方向に垂直な面におけるヘッド21の変位を測定する変位計を備え、ヘッド21を、管10を長手方向を水平にした状態で該管の内面上を走行する走行機構、および、第1距離計22の揺動軸を水平に維持する維持機構を有する走行装置に設けるのが好ましい。

【解決手段】被測定材である管の長手方向に移動可能なヘッド21と、ヘッド21によって管10の周方向に揺動可能に支持され、管10の内面までの距離を測定する第1距離計22と、管10の長手方向におけるヘッド21の位置を測定する第2距離計(図示なし)と、ヘッド21の移動および第1距離計22の揺動を制御する制御手段とを備えることを特徴とする管の内面曲がり測定装置20である。本発明では、内面曲がり測定装置20が管10の長手方向に垂直な面におけるヘッド21の変位を測定する変位計を備え、ヘッド21を、管10を長手方向を水平にした状態で該管の内面上を走行する走行機構、および、第1距離計22の揺動軸を水平に維持する維持機構を有する走行装置に設けるのが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管の内面に生じた曲がりを測定する装置およびそれを用いた測定方法に関する。さらに詳しくは、本発明は、工数を要することなく管の長手方向の測定間隔を短くして、管の内面曲がりを定量的に測定できるとともに、様々な内径の管に対応できる管の内面曲がり測定装置およびそれを用いた測定方法に関する。

【背景技術】

【0002】

鋼管を始めとする金属管や合成樹脂管といった管の製造では、製造された管の内面の中心位置(軸心)が直線状となることなく曲線状となり、内面に曲がりが生じる場合がある。この内面に曲がりが生じた管内に装置や機器を挿入して使用すると、管内面と干渉して装置等が管内を通過することができなくなり、問題となる。

【0003】

管のうちで鋼管の製造では、鋼管の内面曲がり等を低減するため、傾斜ロール式矯正機を用いた矯正が行われる場合がある。傾斜ロール式矯正機では、一般に、鼓形状のロールを回転軸の方向が互いに交差する状態で上下方向に対向配置してロール対とし、このロール対を3〜5対備えている。傾斜ロール式矯正機では、ロール対の対向間隔を被矯正管の外径より若干小さくすることにより付与されるクラッシュ量や、隣接するロール対に対してロール高さ変更することにより付与されるオフセット量、ロール対の交差角度であるスキューを調整することにより、管の曲がりを矯正する。

【0004】

一方、JIS規格では、鋼管の曲がりについて実用的にまっすぐであることを規定するのみで、測定方法や許容範囲について規定されていない。このため、鋼管の用途に応じて、鋼管の内面曲がりの確認や測定が行われている。

【0005】

管の内面曲がりの確認や測定は、一般的に、ドリフト通しによる曲がり確認、または、アライメントテレスコープによる曲がり測定が用いられる。また、管の内面曲がりの測定に関し、従来から種々の提案がなされており、例えば、特許文献1および2がある。

【0006】

図1は、ドリフト通しによる管の内面曲がりの確認方法を示す模式図であり、同図(a)はドリフトを管内に挿入する前の状態、同図(b)は曲がりのない管にドリフトを挿入した状態、同図(c)は曲がりがある管にドリフトを挿入した状態をそれぞれ示す。同図には、被検査材である管10と、管内に挿入されるドリフト40とを示す。同図に示すように、ドリフト40は、円柱形であり、管に挿入して使用される装置や機器の寸法を模擬した検査道具である。このため、ドリフト40の外径や長さは、管に挿入して使用される装置や機器に応じて設定される。

【0007】

ドリフト通しによる管の内面曲がりの確認では、ドリフト40を管の一端から管内に挿入する。管の内面曲がりが許容範囲内であれば、同図(b)に示すように、ドリフト40は管内を通過し、二点鎖線で示すようにドリフトが他端に到達して管10から排出される。これにより、管内に装置や機器を挿入して使用する際に、装置等が管内を通過できることが確認される。一方、管の内面曲がりが許容範囲を超えれば、同図(c)に示すように、ドリフト40が途中で管内面と干渉し、他端に到達できない。この場合、管は不合格となる。

【0008】

このようなドリフト通しによる管の内面曲がりの確認では、管の内面曲がりについて実用上の検査は可能であるが、管の内面曲がりを定量的に測定することができない。このため、鋼管の製造において、製造された鋼管の内面曲がりの測定(検査)結果を製造工程にフィードバックすることにより、製造条件を調整して鋼管の内面曲がりを抑制するといったことは困難である。

【0009】

図2は、アライメントテレスコープによる管の内面曲がりの測定方法を示す模式図であり、同図(a)はアライメントテレスコープの構成を示す斜視図、同図(b)は標準線の正面図、同図(c)は目標物の正面図、同図(d)は管の長手方向の各位置に目標物を載置した状態を示す斜視図、同図(e)は管端から観察される状態を示す図、同図(f)は測定結果を示す図である。

【0010】

アライメントテレスコープによる測定では、同図(a)〜(c)に示すように、長手方向を水平にして被測定材である管10を載置し、その管10の一端に標準線50を設定する。この標準線50により、測定の基準となる基準線51が定められる。また、管の内面に目標物52を載置し、目標物52を所定の距離ごとに移動させる。

【0011】

目標物52を所定の距離ごとに移動させてA〜C位置に載置すると、同図(d)に示すように、管の内面に曲がりが生じていれば、それに応じて目標物52が上下する。これを標準線を設定した管端からA〜Cの各位置について観察すると、同図(e)に示すようになり、基準線からの変位を標準線に設けられた目盛りを用いて読み取る。その結果から、同図(f)に示すように管の内面曲がりを把握することができる。

【0012】

このようなアライメントテレスコープによる測定は、内面曲がりを定量的に測定することが可能である。しかし、厳密には、測定された管の内面曲がりは、目標物52が管の内面のうちで下側に位置する面に載置されることから、内面のうちで下側に位置する面の曲がりであり、内面の中心位置(軸心)の曲がりではない。

【0013】

また、アライメントテレスコープによる管の内面曲がりの測定は、目標物52を移動させる所定の距離(測定間隔)を短くして測定位置の数を増加させると工数も増大する。このため、測定精度を高めるため、測定間隔を短くすることが難しい。

【0014】

さらに、管の製造では、内径が変動して局所的に径が大きくなる箇所が管に発生する場合があるが、この内径の変動が、アライメントテレスコープによる測定では考慮されない。このため、アライメントテレスコープによる測定では、測定された内面曲がりに内径の変動による誤差が含まれ、内径の変動が大きくなると、含まれる誤差も大きくなってしまう。これらより、鋼管の製造において、アライメントテレスコープによる測定結果を製造工程にフィードバックすることにより、製造条件を調整して鋼管の内面曲がりを抑制するといったことは困難である。

【0015】

特許文献1で提案される管の内面曲がりの測定では、所定の間隔で支持格子に接続されたフレキシブルパイプを用い、このフレキシブルパイプは、管の内面に密着するスタビライザと、歪みゲージとを備える。このようなフレキシブルパイプを管内に挿入し、挿入されたフレキシブルパイプに発生した曲げ歪みを歪みゲージにより測定し、測定された曲げ歪みから管の曲がり形状を捉える。

【0016】

このような特許文献1で提案される管の内面曲がりの測定では、管の内面に密着するスタビライザによりフレキシブルパイプを管の内面の中心位置に保持することから、管の内径が変動して局所的に径が大きくなる箇所では、内面曲がりを正確に測定することができない。このため、装置等に組み付けて使用された状態の管について、実用的に管の内面曲がりを評価することは可能であるが、鋼管の製造において、鋼管の内面曲がりの測定結果を、鋼管の製造工程にフィードバックすることにより、製造条件を調整して鋼管の内面曲がりを抑制するといったことは困難である。

【0017】

また、管の長手方向の測定間隔を短くすると、部品点数が増大してフレキシブルパイプが煩雑になるとともに装置コストが増加するので、測定間隔を短くして管の曲がりを測定するのが難しい。さらに、スタビライザの外径は、測定される管の内径に応じて変化させる必要があるので、様々な内径の管に対応するのは困難である。

【0018】

特許文献2で提案される管の内面曲がりの測定では、支持軸部の一端に変位センサーと、他端に平板状の測距部とを有するユニットを直列に複数接続した角度検出装置を用いる。このような角度検出装置を管内に挿入し、挿入された角度検出装置の変位センサーにより変位を測定し、測定結果に基づいて曲がり角度を検出する。特許文献2では、管内面の中心位置(軸心)に角度検出装置のユニットの中心(軸心)を配置するため、変位センサーおよび測距部の外面、あるいは、支持軸部に配置された複数のスペーサーの外面を管内面と密着させる。

【0019】

このような特許文献2で提案される管の内面曲がりの測定では、スペーサー等により角度検出装置のユニットを管の内面の中心位置に保持することから、特許文献1の場合と同様に、管の内径が変動して局所的に径が大きくなる箇所では、内面曲がりを正確に測定することができない。このため、鋼管の製造において、製造された鋼管の内面曲がりの測定結果を鋼管の製造工程にフィードバックすることにより、製造条件を調整して鋼管の内面曲がりを抑制するといったことは困難である。また、管の長手方向の測定間隔を短くして管の曲がりを測定するのも困難であり、様々な内径の管に対応するのも困難である。

【0020】

ここで、鋼管の製造において、製造された鋼管の内面曲がりの測定結果を製造工程にフィードバックするとは、例えば、鋼管の製造工程に前述の傾斜ロール式矯正機を用いた矯正が含まれる場合に、測定結果に基づいて傾斜ロール式矯正機のクラッシュ量や、オフセット量、スキューを調整することを意味する。内面曲がりの測定結果が製造工程にフィードバックできないと、下記の(1)および(2)の述べるような問題が起こり得る。

【0021】

(1)鋼管の内面曲がりをドリフト通しで確認する場合、検査結果は合格か不合格のいずれかとなることから、検査結果から、許容範囲に対してどの程度余裕があるのか把握できない。仮に、許容範囲の限界に位置する曲がりが生じた鋼管についてドリフト通しにより内面曲がりを確認した場合、検査に合格する。この検査結果に基づいて製造条件を変更することなく鋼管を製造すれば、製造ばらつきにより、内面曲がりが許容範囲を超える事態が多発することとなる。

【0022】

(2)アライメントテレスコープを用いた測定、並びに、特許文献1および2で提案される内面曲がりの測定では、前述の通り、鋼管の長手方向の測定間隔を短くすることが難しく、内径が局所的に大きくなる箇所では誤差が生じる。このような不正確な測定結果に基づいて条件を調整すれば、かえって内面曲がりを悪化させて許容範囲を超える事態が多発する。

【0023】

また、鋼管の製造において、内面曲がりをドリフト通しで確認や、アライメントテレスコープを用いた測定、特許文献1および2で提案される内面曲がりの測定を使用すると、生産性に欠ける。例えば、ある要求仕様から設定された寸法のドリフトを用いて検査された鋼管を別の要求仕様に転用する場合、別の要求仕様から設定された寸法のドリフトを用いて再度検査する必要がある。また、アライメントテレスコープを用いた管の内面曲がりの測定でも、測定間隔を短くすると工数が増大することから、要求仕様から設定される測定間隔でのみ検査が行われる。この場合も、別の要求仕様に転用する場合、別の要求仕様により設定される測定間隔で再度検査を行う必要がある。

【0024】

さらに、鋼管の製造では、溶接不良等を考慮して予備品が作製されるのが一般的であるが、これらの予備品を別の要求仕様に転用するには、上述の理由により、従来の検査方法では再検査を行う必要があり多大な工数が発生ことから、現実的ではなかった。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特許第3600400号公報

【特許文献2】特許第4467007号公報

【発明の概要】

【発明が解決しようとする課題】

【0026】

前述の通り、従来のドリフト通しによる管の内面曲がりの確認では、内面曲がりを定量的な測定ができなかった。一方、従来のアライメントテレスコープを用いた測定や特許文献1および2に提案される管の内面曲がりの測定では、定量的な測定が可能であるが、管の内径が変動して局所的に径が大きくなる箇所では、内面曲がりを正確に測定することができない。また、管の長手方向の測定間隔を短くすることが難しく、様々な内径の管に対応するのも困難である。

【0027】

本発明は、このような状況に鑑みてなされたものであり、工数を要することなく管の長手方向の測定間隔を短くして、管の内面曲がりを定量的に測定できるとともに、様々な内径の管に対応できる管の内面曲がり測定装置およびそれを用いた測定方法を提供することを目的とする。

【課題を解決するための手段】

【0028】

本発明の要旨は、次の通りである:

(1)被測定材である管の長手方向に移動可能なヘッドと、前記ヘッドによって前記管の周方向に揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計と、前記ヘッドの移動および前記第1距離計の揺動を制御する制御手段とを備えることを特徴とする管の内面曲がり測定装置(以下、「第1発明の内面曲がり測定装置」とも称す)。

【0029】

(2)上記(1)に記載の内面曲がり測定装置が、さらに、前記管の長手方向に垂直な面における前記ヘッドの変位を測定する変位計を備え、前記ヘッドを、前記管を長手方向を水平にした状態で該管の内面上を走行する走行機構、および、前記第1距離計の揺動軸を水平に維持する維持機構を有する走行装置に設けることを特徴とする管の内面曲がり測定装置(以下、「第2発明の内面曲がり測定装置」とも称す)。

【0030】

(3)上記(1)に記載の内面曲がり測定装置が、さらに、前記第1距離計を揺動させつつ前記管の内面との距離を測定することにより得た点群データから前記管の内面の中心位置を算出する算出手段を備えることを特徴とする管の内面曲がり測定装置。

【0031】

(4)上記(2)に記載の内面曲がり測定装置が、さらに、前記第1距離計を揺動させつつ前記管の内面との距離を測定することにより得た点群データおよび前記変位計により測定した変位から前記管の内面の中心位置を算出する算出手段を備えることを特徴とする管の内面曲がり測定装置。

【0032】

(5)被測定材である管の長手方向に移動可能なヘッドと、前記ヘッドによって前記管の周方向に揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計とを備える内面曲がり測定装置を用いて管の内面曲がりを測定する方法であって、

前記ヘッドを所定の距離ごとに移動させ、該ヘッドを移動させた各位置において、中心算出処理を行い、該中心算出処理が、前記第1距離計を揺動させつつ前記管の内面との距離を測定して点群データを得る処理と、該点群データから前記管の内面の中心位置を求める処理とを含むことを特徴とする管の内面曲がり測定方法(以下、「第3発明の内面曲がり測定方法」とも称す)。

【0033】

(6)被測定材である管を長手方向を水平にして載置した状態において、該管の長手方向に移動可能なヘッドと、前記ヘッドに揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計と、前記管の長手方向に垂直な面における前記ヘッドの変位を測定する変位計とを備え、前記ヘッドが、該管の内面上を走行する走行機構、および、前記第1距離計の揺動軸を水平に維持する維持機構を有する走査装置に設けられた内面曲がり測定装置を用いて管の内面曲がりを測定する方法であって、

前記ヘッドを所定の距離ごとに移動させ、該ヘッドを移動させた各位置において、中心算出処理を行い、該中心算出処理が、前記第1距離計を揺動させつつ前記管の内面との距離を測定して点群データを得る処理と、前記変位計で前記ヘッドの変位を測定する処理と、該ヘッドの変位および前記点群データから前記管の内面の中心位置を求める処理とを含むことを特徴とする管の内面曲がり測定方法(以下、「第4発明の内面曲がり測定方法」とも称す)。

【発明の効果】

【0034】

本発明の内面曲がり測定装置およびそれを用いる本発明の測定方法は、下記の顕著な効果を有する。

(1)本発明の内面曲がり測定装置は、管の長手方向に移動可能なヘッドと、ヘッドに設けられ、管の周方向に揺動可能な第1距離計とを備える。

(2)上記(1)により、管の内面曲がりを定量的に測定できるとともに、様々な内径の管に対応できる。

(3)管の長手方向にわたって内面の中心位置を算出することにより内面曲がりを測定するので、内径が局所的に変動した箇所でも内面曲がりを正確に測定できる。

【図面の簡単な説明】

【0035】

【図1】ドリフト通しによる管の内面曲がりの確認方法を示す模式図であり、同図(a)はドリフトを管内に挿入する前の状態、同図(b)は曲がりのない管にドリフトを挿入した状態、同図(c)は曲がりがある管にドリフトを挿入した状態をそれぞれ示す。

【図2】アライメントテレスコープによる管の内面曲がりの測定方法を示す模式図であり、同図(a)はアライメントテレスコープの構成を示す斜視図、同図(b)は標準線の正面図、同図(c)は目標物の正面図、同図(d)は管の長手方向の各位置に目標物を載置した状態を示す斜視図、同図(e)は管端から観察される状態を示す図、同図(f)は測定結果を示す図である。

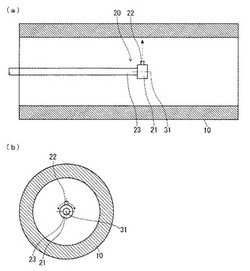

【図3】第1発明の内面曲がり測定装置の構成例を説明する図であり、同図(a)は正面図、同図(b)は側面図である。

【図4】第2発明の内面曲がり測定装置の構成例を示す図であり、同図(a)は正面図、同図(b)は側面図である。

【図5】第3発明の内面曲がり測定方法を説明する図であり、同図(a)は測定開始時の状態を示す正面図、同図(b)は内径測定時の状態を示す側面図、同図(c)は算出された中心位置を示す図、同図(d)は求められた内面曲がり状況を示す図である。

【図6】第4発明の内面曲がり測定方法を説明する図であり、同図(a)は測定開始時の状態を示す正面図、同図(b)は内径測定時の状態を示す側面図、同図(c)は算出された中心位置を示す図、同図(d)は求められた内面曲がり状況を示す図である。

【発明を実施するための形態】

【0036】

以下に、本発明の内面曲がり測定装置およびそれを用いた測定方法について、図面に基づいて説明する。

【0037】

図3は、第1発明の内面曲がり測定装置の構成例を説明する図であり、同図(a)は正面図、同図(b)は側面図である。同図には被測定材である管10と、内面曲がり測定装置20とを示す。同図に示す内面曲がり測定装置20は、管10の長手方向に移動可能なヘッド21と、管10の内面までの距離を測定する第1距離計22と、管10の長手方向におけるヘッド21の位置を測定する第2距離計(図示なし)と、制御手段(図示なし)とを備える。

【0038】

ヘッド21は、竿23の先端に固定されており、竿23は図示しない送り機構を備えた支持体により支持されている。この竿23を支持する支持体が、送り機構により竿23を長手方向に移動させ、これに伴ってヘッド21も移動する。支持体の送り機構には、管の長手方向における前記ヘッドの位置を測定する第2距離計としてロータリーエンコーダー(図示なし)が設けられており、ロータリーエンコーダーにより竿23の移動量が測定され、管10の長手方向におけるヘッド21の位置を測定できる。

【0039】

第1距離計22は、揺動できる状態でヘッド21に支持されており、その揺動の軸心(揺動軸)31は管の長手方向と平行または略平行である。このようにして第1距離計22は、管の周方向に揺動可能に支持されている(同図(b)の実線矢印参照)。また、制御手段は、ヘッド21の移動および第1距離計22の揺動を制御する。

【0040】

このような構成例を採用できる第1発明の内面曲がり測定装置は、ヘッド21によって管10の周方向に揺動可能に支持され、管10の内面までの距離を測定する第1距離計22を備える。このため、第1距離計22を揺動させつつ管の内面との距離を第1距離計22で測定することにより点群データを得ることができ、この点群データから管内面の中心位置を算出することができる。

【0041】

また、第1発明の内面曲がり測定装置は、ヘッド21が管10の長手方向に移動可能であることから、管の長手方向に所定の間隔ごとに、第1距離計22を揺動させつつ管の内面との距離を第1距離計22で測定し、内面の中心位置を算出することにより、管の内面曲がりを定量的に測定できる。

【0042】

第1発明の内面曲がり測定装置は、前述の通り、第1距離計22を揺動させつつ管の内面との距離を測定した結果から、管内面の中心位置を算出できるので、内径が変動して局所的に径が大きくなったり、小さくなったりした箇所でも内面曲がりを正確に測定できる。また、様々な内径の管に対応することができる。さらに、第1発明の内面曲がり測定装置は、制御手段によりヘッド21の移動および第1距離計22の揺動が制御されることから、工数を増大させることなく、容易に短い測定間隔で管の内面曲がりを測定できる。

【0043】

第1発明の内面曲がり測定装置は、さらに、第1距離計22を揺動させつつ管の内面との距離を測定することにより得た点群データから管の内面の中心位置を算出する算出手段(図示なし)を備えるのが好ましい。これにより、点群データから管の内面の中心位置を算出するのに要する手間を省くことができ、管の内面曲がりを簡便に測定できる。

【0044】

第1発明の内面曲がり測定装置では、被測定材である管が長尺となると、それに応じてヘッド21が固定される竿23も長尺となり、取り扱いが困難になる懸念がある。長尺の管に対応するため、本発明の内面曲がり測定装置は、第2発明で規定するように、さらに、管の長手方向に垂直な面におけるヘッドの変位を測定する変位計を備え、ヘッドを、管を長手方向を水平にした状態で該管の内面に沿って走行する走行機構、および、第1距離計の揺動軸を水平に維持する維持機構を有する走行装置に設けるのが好ましい。

【0045】

図4は、第2発明の内面曲がり測定装置の構成例を示す図であり、同図(a)は正面図、同図(b)は側面図である。同図に示す内面曲がり測定装置は、前記図1に示す内面曲がり測定装置と比べ、ヘッド21が竿に代えて走行装置24に設けられるとともに、管10の長手方向に垂直な面におけるヘッド21の変位を測定する変位計(25aおよび25b)を備える。

【0046】

ヘッド21が設けられる走行装置24は、管を長手方向を水平にした状態で該管の内面上を走行する走行機構を有し、この走行機構は車台24aに複数の車輪24eおよびその車輪24eの一部を駆動するモーター(図示なし)で構成される。走行装置24には、管10の長手方向におけるヘッドの位置を測定する第2距離計として、複数の車輪24eの一つにロータリーエンコーダー(図示なし)が設けられている。

【0047】

また、走行装置24は、第1距離計22の揺動軸31を水平に維持する維持機構を有し、この維持機構は、車台24aに固定された筐体24fと、ヘッド21が固定されるフレーム24cと、フレーム24cの下部に固定された重り24bとで構成される。フレーム24cは軸部24dを有し、この軸部24dを用いて筐体24fに傾動可能に支持される。このようにフレーム24cは傾動可能であるとともに、その下部に重り24bが固定されているので、ヘッド21によって揺動可能に支持された第1距離計22の揺動軸31は車台24aが傾いても水平に維持される。これにより、第1距離計22の揺動軸が傾くことにより生じる誤差を排除できる。

【0048】

ヘッド21の変位を測定する変位計は、レーザー照射装置25aと、ヘッド21に設けられたレーザー受信部25bとで構成される。レーザー照射装置25aは、管外に固定されており、管外から管内に向かって長手方向にレーザー光を照射する。レーザー受信部25bはシート状であり、円柱状であるヘッド21の端面全面に貼り付けられている。このレーザー受信部25bは、レーザー照射装置25aから照射されたレーザー光を受光すると、レーザー受信部25bの面内での位置を測定できる。このようなレーザー照射装置25aとレーザー受信部25bとで変位計を構成することにより、管10の長手方向に垂直な面におけるヘッド21の変位、より具体的には管10の長手方向に垂直な面における水平方向や垂直方向の変位を測定できる。

【0049】

このような構成例を採用できる第2発明の内面曲がり測定装置は、第1発明と同様に、第1距離計22を揺動させつつ管の内面との距離を第1距離計22で測定することにより点群データを得ることができ、この点群データから第1距離計の揺動軸31に対する管内面の中心位置を算出することができる。

【0050】

ここで、第2発明の内面曲がり測定装置では、管の内面を走行する走行装置24にヘッド21を設けることから、管の内面曲がりや内径の変動によってヘッド21(第1距離計の揺動軸31)の位置が管の長手方向に垂直な面内で変位する。このヘッド21の変位を変位計により測定すれば、ヘッド21(第1距離計の揺動軸31)の変位を考慮して管内面の中心位置を算出することができる。

【0051】

また、第2発明の内面曲がり測定装置は、ヘッド21が管10の長手方向に移動可能であることから、管の長手方向に所定の間隔ごとに管内面の中心位置を算出することにより、管の内面曲がりを定量的に測定できる。

【0052】

第2発明の内面曲がり測定装置は、第1距離計22を揺動させつつ管の内面との距離を第1距離計22で測定した結果を用いて管内面の中心位置を算出できるので、内径が変動して局所的に径が大きくなったり、小さくなったりした箇所でも内面曲がりを正確に測定できる。また、様々な内径の管に対応することができる。さらに、第2発明の内面曲がり測定装置は、制御手段によりヘッド21の移動および第1距離計22の揺動が制御されることから、工数を増大させることなく、容易に短い測定間隔で管の内面曲がりを測定できる。

【0053】

第2発明の内面曲がり測定装置では、第1距離計22を揺動させつつ前記管の内面との距離を測定することにより得た点群データおよび変位計により測定した変位から管の内面の中心位置を算出する算出手段を備えるのが好ましい。これにより、得られた点群データおよび測定した変位から管の内面の中心位置を算出するのに要する手間を省くことができ、管の内面曲がりを簡便に測定できる。

【0054】

本発明の内面曲がり測定装置では、例えば、第1距離計22としてレーザー光を投光してからその反射光を受光するまでの時間に基づき距離を測定する方式のレーザー距離計を採用できる。

【0055】

このように本発明の内面曲がり測定装置は、管の内面曲がりを定量的に測定できるとともに、工数を増大させることなく、容易に短い測定間隔で管の内面曲がりを測定できる。このため、測定された管の内面曲がりが、許容範囲内か許容範囲を超えているのかのみならず、許容範囲に対してどの程度溶融があるのかを把握できる。その結果、本発明の内面曲がり測定装置は、前述した測定結果を鋼管の製造工程にフィードバックすることができないことにより生じる事態を防止できる。さらに、ある要求仕様に基づいて検査された鋼管を別の要求仕様に転用する際に生じる生産性の低下も抑制できる。

【0056】

次に、第1発明の内面曲がり測定装置を用いる第3発明の内面曲がり測定方法について説明する。

【0057】

図5は、第3発明の内面曲がり測定方法を説明する図であり、同図(a)は測定開始時の状態を示す正面図、同図(b)は内径測定時の状態を示す側面図、同図(c)は算出された中心位置を示す図、同図(d)は求められた内面曲がり状況を示す図である。同図により説明する内面曲がり測定方法では、第1発明の構成例であり、前記図3に示す内面曲がり測定装置を用いる。

【0058】

第3発明の内面曲がり測定方法は、管の内面曲がりを3次元で測定することができる。本説明では、便宜的に同図(a)に示すように管の長手方向(横方向)をx軸、縦方向をy軸とした場合のy軸方向の内面曲がりを測定する方法を説明する。本説明では、詳述しないが、z軸方向(紙面に垂直な方向)の内面曲がりについても、y軸方向の内面曲がりと同様の手順で測定できる。

【0059】

第3発明の内面曲がり測定方法では、同図(a)に示すように、ヘッド21を被測定材である管の長手方向に移動可能に配置する。具体的には、第1距離計の揺動軸31を管10の長手方向と平行または略平行に配置する。第3発明の内面曲がり測定方法は、第1距離計の揺動軸31と管10の内面中心(軸心)とに距離があっても内面曲がりを測定することができる。

【0060】

また、ヘッド21を管10の長手方向に移動させて測定開始位置にセットする。測定開始位置は、管端位置では第1距離計をレーザー距離計とした場合に反射光の強度が低下することから、管端から適当な距離を設けた位置とすることができる。

【0061】

この位置で同図(b)に示すように、第1距離計22を揺動させつつ管内面との距離を測定する。第1距離計22による管内面との距離の測定は、所定の角度ピッチ(例えば、15°)で第1距離計22によって距離を測定してもよく、角度ピッチを微小(例えば、1°)にして連続的に距離を測定してもよい。これにより、角度および距離で表される点群データが得られる。

【0062】

ここで、本説明に用いた内面曲がり測定装置では、第1距離計22により測定される距離は、同図(b)に示すように、第1距離計22の先端から管内面までの距離であることから、第1距離計の揺動軸31に対する管内面の関係を得るためには補正が必要となる。この補正は、第1距離計により測定された距離に、第1距離計の揺動軸31から第1距離計の先端までの距離を加えることにより行うことができる。

【0063】

同図(c)は、第1距離計により連続的に測定された点群データをプロットしたものであり、第1距離計の揺動軸31と、管内面の位置を示す点群データによる曲線34とを示す模式図である。

【0064】

この曲線34は、管の内面に基づくものであるから、円状となり、近似円を算出することにより、中心位置を求めることができる。近似円は、従来から用いられている計算方法により求めることができ、例えば、最小二乗法を用いることができる。このようにして同図(c)に示すように曲線34の中心位置32(管内面の中心位置)を求めることができ、これを用いて第1距離計の揺動軸31に対する中心位置32の変位aも求めることができる。

【0065】

続いて、ヘッド21を管の長手方向に所定の距離(測定間隔)だけ移動させ、同図(a)で二点鎖線で示す位置とする。この位置でも、同図(b)および(c)を用いて説明したように、第1距離計を揺動させつつ管の内面との距離を測定して点群データを得る処理と、この点群データから管の内面の中心位置を求める処理とを行う。このようにして、管の長手方向に所定の距離ごとにヘッドを移動させ、ヘッドを移動させた各位置において管の内面の中心位置を求める。

【0066】

その結果、同図(d)に示すように、管の長手方向における内面の中心位置の分布を得ることができる。これにより、管の内面曲がり状況を把握することができる。

【0067】

次に、第2発明の内面曲がり測定装置を用いる第4発明の内面曲がり測定方法について説明する。

【0068】

図6は、第4発明の内面曲がり測定方法を説明する図であり、同図(a)は測定開始時の状態を示す正面図、同図(b)は内径測定時の状態を示す側面図、同図(c)は算出された中心位置を示す図、同図(d)は求められた内面曲がり状況を示す図である。同図により説明する内面曲がり測定方法では、前記図4に示す内面曲がり測定装置を用いる。図6(b)では、便宜的に走行装置24を省略した。

【0069】

第4発明の内面曲がり測定方法は、管の内面曲がりを3次元で測定することができる。本説明では、便宜的に図6(a)に示すように管の長手方向(横方向)をx軸、縦方向をy軸とした場合のy軸方向の内面曲がりを測定する方法を説明する。本説明では、詳述しないが、z軸方向(紙面に垂直な方向)の内面曲がりについても、y軸方向の内面曲がりと同様の手順で測定できる。

【0070】

本発明の内面曲がり測定方法では、被測定材である管を長手方向を水平にして載置する。具体的には、被測定材である管を定盤に載置すればよい。また、走行装置24を管10の長手方向に移動できるように配置し、測定開始位置に移動させる。第4発明の内面曲がり測定方法は、第1距離計の揺動軸31と管10の内面中心(軸心)とに距離があっても内面曲がりを測定することができる。

【0071】

この位置で同図(b)に示すように、第1距離計を揺動させつつ管内面との距離を測定する。これにより、角度および距離で表される点群データが得られる。ここで、本説明に用いた内面曲がり測定装置では、第1距離計22により測定される距離は、同図(b)に示すように、第1距離計の先端から管内面までの距離であることから、第1距離計の揺動軸31に対する管内面の関係を得るため、第1距離計により測定された距離に第1距離計の揺動軸31から第1距離計の先端までの距離を加える。

【0072】

また、同図(b)に×印で示すように、レーザー照射装置25aによりレーザー光がヘッドに設けられた受信部に照射される。この照射されたレーザー光を受信部25bで受信し、ヘッド21の変位を測定する。

【0073】

同図(c)は、第1距離計により連続的に測定された点群データをプロットしたものであり、第1距離計の揺動軸31と、管内面の位置を示す点群データの曲線34と、レーザー照射装置により照射されたレーザー光の位置33とを示す模式図である。このような円状の曲線34について、近似円を算出することにより、中心位置32を求めることができ、これを用いて第1距離計の揺動軸31に対する中心位置32の変位bを求めることができる。

【0074】

また、固定されたレーザー照射装置により照射されたレーザー光の位置33を基準とすると、管内面の中心位置32は、同図(c)に示すように、ヘッド21の変位cに、第1距離計の揺動軸31に対する中心位置32の変位bを加えることにより求めることができる。

【0075】

続いて、ヘッド21を管の長手方向に所定の距離(測定間隔)だけ移動させ、該位置でも、同図(b)および(c)を用いて説明したように、第1距離計22を揺動させつつ管内面との距離を測定して点群データを得る処理と、ヘッドの変位cを変位計により測定する処理とを行う。得られた点群データから管内面の中心位置を求め、さらに、第1距離計の揺動軸31に対する中心位置32の変位bを求める処理を行う。このようにして、管の長手方向に所定の距離ごとにヘッドを移動させ、ヘッドを移動させた各位置においてヘッド21の変位cおよび第1距離計の揺動軸31に対する中心位置32の変位bを求める。

【0076】

その結果、同図(d)に示すように、管の長手方向におけるヘッドの変位および第1距離計の揺動軸31に対する中心位置32の変位の分布を得ることができる。ここで、同図(c)を用いて説明した通り、管内面の中心位置32は、ヘッド21の変位cに、第1距離計の揺動軸31に対する中心位置32の変位bを加えることにより求めることができる。したがって、同図(d)に示すように、管の長手方向における内面の中心位置の分布を得ることができ、管の内面曲がり状況を把握することができる。

【0077】

本発明の曲がり測定方法では、ヘッド21を移動させる所定の距離、すなわち、測定間隔は、被測定材である管に生じる内面曲がりの周期に応じて設定すればよい。鋼管の製造において、前述の傾斜ロール式矯正機により鋼管の矯正を行うと、通常、同じ条件で矯正された鋼管では、生じる内面曲がりの周期も同程度となる。このように管に生じる内面曲がりの周期が事前に把握できる場合は、その周期に応じて測定間隔を設定すれば、測定間隔を必要以上に短くすることなく、定量的に管の内面曲がりを測定することができる。

【0078】

以上に説明した本発明の内面曲がり測定装置およびそれを用いた測定方法では、アクリルといった透明な材料でなく不透明な材料からなるとともに、断面において内面が円状であり、さらに測定のために定盤等に載置した際や走行装置が内面上を走行する際に一定の形状を維持できる程度の剛性を有する管であれば内面曲がりを測定することができる。具体的には、鋼管を始めとする金属管や合成樹脂管の内面曲がりを測定することができる。

【産業上の利用可能性】

【0079】

本発明の内面曲がり測定装置およびそれを用いる本発明の測定方法は、下記の顕著な効果を有する。

(1)本発明の内面曲がり測定装置は、管の長手方向に移動可能なヘッドと、ヘッドに設けられ、管の周方向に揺動可能な第1距離計とを備える。

(2)上記(1)により、管の内面曲がりを定量的に測定できるとともに、様々な内径の管に対応できる。

(3)管の長手方向にわたって内面の中心位置を算出することにより内面曲がりを測定するので、内径が局所的に変動した箇所でも内面曲がりを正確に測定できる。

【0080】

このような本発明の内面曲がり測定装置およびそれを用いる本発明の測定方法を、鋼管の製造において、製造された鋼管の内面曲がりの測定に適用すれば、測定結果を製造工程にフィードバックすることができ、不良の多発といった事態が生じるのを防止できる。また、ある要求仕様に基づいて検査された鋼管を別の要求仕様に転用する際に生じる生産性の低下も抑制できる。したがって、本発明は鋼管の製造において有効に利用できる。

【符号の説明】

【0081】

10:管(被測定材)、 20:内面曲がり測定装置、 21:ヘッド、

22:第1距離計、 23:竿、 24:走行装置、 24a:車台、

24b:重り、 24c:フレーム、 24d:フレームの軸部、 24e:車輪、

24f:筐体、 25a:レーザー照射装置、 25b:レーザー受信部、

31:第1距離計の揺動軸、 32:求められた管内面の中心位置、

33:照射されたレーザー光の位置、 34:点群データの曲線、 40:ドリフト、

50:標準線、 51:基準線、 52:目標物

【技術分野】

【0001】

本発明は、管の内面に生じた曲がりを測定する装置およびそれを用いた測定方法に関する。さらに詳しくは、本発明は、工数を要することなく管の長手方向の測定間隔を短くして、管の内面曲がりを定量的に測定できるとともに、様々な内径の管に対応できる管の内面曲がり測定装置およびそれを用いた測定方法に関する。

【背景技術】

【0002】

鋼管を始めとする金属管や合成樹脂管といった管の製造では、製造された管の内面の中心位置(軸心)が直線状となることなく曲線状となり、内面に曲がりが生じる場合がある。この内面に曲がりが生じた管内に装置や機器を挿入して使用すると、管内面と干渉して装置等が管内を通過することができなくなり、問題となる。

【0003】

管のうちで鋼管の製造では、鋼管の内面曲がり等を低減するため、傾斜ロール式矯正機を用いた矯正が行われる場合がある。傾斜ロール式矯正機では、一般に、鼓形状のロールを回転軸の方向が互いに交差する状態で上下方向に対向配置してロール対とし、このロール対を3〜5対備えている。傾斜ロール式矯正機では、ロール対の対向間隔を被矯正管の外径より若干小さくすることにより付与されるクラッシュ量や、隣接するロール対に対してロール高さ変更することにより付与されるオフセット量、ロール対の交差角度であるスキューを調整することにより、管の曲がりを矯正する。

【0004】

一方、JIS規格では、鋼管の曲がりについて実用的にまっすぐであることを規定するのみで、測定方法や許容範囲について規定されていない。このため、鋼管の用途に応じて、鋼管の内面曲がりの確認や測定が行われている。

【0005】

管の内面曲がりの確認や測定は、一般的に、ドリフト通しによる曲がり確認、または、アライメントテレスコープによる曲がり測定が用いられる。また、管の内面曲がりの測定に関し、従来から種々の提案がなされており、例えば、特許文献1および2がある。

【0006】

図1は、ドリフト通しによる管の内面曲がりの確認方法を示す模式図であり、同図(a)はドリフトを管内に挿入する前の状態、同図(b)は曲がりのない管にドリフトを挿入した状態、同図(c)は曲がりがある管にドリフトを挿入した状態をそれぞれ示す。同図には、被検査材である管10と、管内に挿入されるドリフト40とを示す。同図に示すように、ドリフト40は、円柱形であり、管に挿入して使用される装置や機器の寸法を模擬した検査道具である。このため、ドリフト40の外径や長さは、管に挿入して使用される装置や機器に応じて設定される。

【0007】

ドリフト通しによる管の内面曲がりの確認では、ドリフト40を管の一端から管内に挿入する。管の内面曲がりが許容範囲内であれば、同図(b)に示すように、ドリフト40は管内を通過し、二点鎖線で示すようにドリフトが他端に到達して管10から排出される。これにより、管内に装置や機器を挿入して使用する際に、装置等が管内を通過できることが確認される。一方、管の内面曲がりが許容範囲を超えれば、同図(c)に示すように、ドリフト40が途中で管内面と干渉し、他端に到達できない。この場合、管は不合格となる。

【0008】

このようなドリフト通しによる管の内面曲がりの確認では、管の内面曲がりについて実用上の検査は可能であるが、管の内面曲がりを定量的に測定することができない。このため、鋼管の製造において、製造された鋼管の内面曲がりの測定(検査)結果を製造工程にフィードバックすることにより、製造条件を調整して鋼管の内面曲がりを抑制するといったことは困難である。

【0009】

図2は、アライメントテレスコープによる管の内面曲がりの測定方法を示す模式図であり、同図(a)はアライメントテレスコープの構成を示す斜視図、同図(b)は標準線の正面図、同図(c)は目標物の正面図、同図(d)は管の長手方向の各位置に目標物を載置した状態を示す斜視図、同図(e)は管端から観察される状態を示す図、同図(f)は測定結果を示す図である。

【0010】

アライメントテレスコープによる測定では、同図(a)〜(c)に示すように、長手方向を水平にして被測定材である管10を載置し、その管10の一端に標準線50を設定する。この標準線50により、測定の基準となる基準線51が定められる。また、管の内面に目標物52を載置し、目標物52を所定の距離ごとに移動させる。

【0011】

目標物52を所定の距離ごとに移動させてA〜C位置に載置すると、同図(d)に示すように、管の内面に曲がりが生じていれば、それに応じて目標物52が上下する。これを標準線を設定した管端からA〜Cの各位置について観察すると、同図(e)に示すようになり、基準線からの変位を標準線に設けられた目盛りを用いて読み取る。その結果から、同図(f)に示すように管の内面曲がりを把握することができる。

【0012】

このようなアライメントテレスコープによる測定は、内面曲がりを定量的に測定することが可能である。しかし、厳密には、測定された管の内面曲がりは、目標物52が管の内面のうちで下側に位置する面に載置されることから、内面のうちで下側に位置する面の曲がりであり、内面の中心位置(軸心)の曲がりではない。

【0013】

また、アライメントテレスコープによる管の内面曲がりの測定は、目標物52を移動させる所定の距離(測定間隔)を短くして測定位置の数を増加させると工数も増大する。このため、測定精度を高めるため、測定間隔を短くすることが難しい。

【0014】

さらに、管の製造では、内径が変動して局所的に径が大きくなる箇所が管に発生する場合があるが、この内径の変動が、アライメントテレスコープによる測定では考慮されない。このため、アライメントテレスコープによる測定では、測定された内面曲がりに内径の変動による誤差が含まれ、内径の変動が大きくなると、含まれる誤差も大きくなってしまう。これらより、鋼管の製造において、アライメントテレスコープによる測定結果を製造工程にフィードバックすることにより、製造条件を調整して鋼管の内面曲がりを抑制するといったことは困難である。

【0015】

特許文献1で提案される管の内面曲がりの測定では、所定の間隔で支持格子に接続されたフレキシブルパイプを用い、このフレキシブルパイプは、管の内面に密着するスタビライザと、歪みゲージとを備える。このようなフレキシブルパイプを管内に挿入し、挿入されたフレキシブルパイプに発生した曲げ歪みを歪みゲージにより測定し、測定された曲げ歪みから管の曲がり形状を捉える。

【0016】

このような特許文献1で提案される管の内面曲がりの測定では、管の内面に密着するスタビライザによりフレキシブルパイプを管の内面の中心位置に保持することから、管の内径が変動して局所的に径が大きくなる箇所では、内面曲がりを正確に測定することができない。このため、装置等に組み付けて使用された状態の管について、実用的に管の内面曲がりを評価することは可能であるが、鋼管の製造において、鋼管の内面曲がりの測定結果を、鋼管の製造工程にフィードバックすることにより、製造条件を調整して鋼管の内面曲がりを抑制するといったことは困難である。

【0017】

また、管の長手方向の測定間隔を短くすると、部品点数が増大してフレキシブルパイプが煩雑になるとともに装置コストが増加するので、測定間隔を短くして管の曲がりを測定するのが難しい。さらに、スタビライザの外径は、測定される管の内径に応じて変化させる必要があるので、様々な内径の管に対応するのは困難である。

【0018】

特許文献2で提案される管の内面曲がりの測定では、支持軸部の一端に変位センサーと、他端に平板状の測距部とを有するユニットを直列に複数接続した角度検出装置を用いる。このような角度検出装置を管内に挿入し、挿入された角度検出装置の変位センサーにより変位を測定し、測定結果に基づいて曲がり角度を検出する。特許文献2では、管内面の中心位置(軸心)に角度検出装置のユニットの中心(軸心)を配置するため、変位センサーおよび測距部の外面、あるいは、支持軸部に配置された複数のスペーサーの外面を管内面と密着させる。

【0019】

このような特許文献2で提案される管の内面曲がりの測定では、スペーサー等により角度検出装置のユニットを管の内面の中心位置に保持することから、特許文献1の場合と同様に、管の内径が変動して局所的に径が大きくなる箇所では、内面曲がりを正確に測定することができない。このため、鋼管の製造において、製造された鋼管の内面曲がりの測定結果を鋼管の製造工程にフィードバックすることにより、製造条件を調整して鋼管の内面曲がりを抑制するといったことは困難である。また、管の長手方向の測定間隔を短くして管の曲がりを測定するのも困難であり、様々な内径の管に対応するのも困難である。

【0020】

ここで、鋼管の製造において、製造された鋼管の内面曲がりの測定結果を製造工程にフィードバックするとは、例えば、鋼管の製造工程に前述の傾斜ロール式矯正機を用いた矯正が含まれる場合に、測定結果に基づいて傾斜ロール式矯正機のクラッシュ量や、オフセット量、スキューを調整することを意味する。内面曲がりの測定結果が製造工程にフィードバックできないと、下記の(1)および(2)の述べるような問題が起こり得る。

【0021】

(1)鋼管の内面曲がりをドリフト通しで確認する場合、検査結果は合格か不合格のいずれかとなることから、検査結果から、許容範囲に対してどの程度余裕があるのか把握できない。仮に、許容範囲の限界に位置する曲がりが生じた鋼管についてドリフト通しにより内面曲がりを確認した場合、検査に合格する。この検査結果に基づいて製造条件を変更することなく鋼管を製造すれば、製造ばらつきにより、内面曲がりが許容範囲を超える事態が多発することとなる。

【0022】

(2)アライメントテレスコープを用いた測定、並びに、特許文献1および2で提案される内面曲がりの測定では、前述の通り、鋼管の長手方向の測定間隔を短くすることが難しく、内径が局所的に大きくなる箇所では誤差が生じる。このような不正確な測定結果に基づいて条件を調整すれば、かえって内面曲がりを悪化させて許容範囲を超える事態が多発する。

【0023】

また、鋼管の製造において、内面曲がりをドリフト通しで確認や、アライメントテレスコープを用いた測定、特許文献1および2で提案される内面曲がりの測定を使用すると、生産性に欠ける。例えば、ある要求仕様から設定された寸法のドリフトを用いて検査された鋼管を別の要求仕様に転用する場合、別の要求仕様から設定された寸法のドリフトを用いて再度検査する必要がある。また、アライメントテレスコープを用いた管の内面曲がりの測定でも、測定間隔を短くすると工数が増大することから、要求仕様から設定される測定間隔でのみ検査が行われる。この場合も、別の要求仕様に転用する場合、別の要求仕様により設定される測定間隔で再度検査を行う必要がある。

【0024】

さらに、鋼管の製造では、溶接不良等を考慮して予備品が作製されるのが一般的であるが、これらの予備品を別の要求仕様に転用するには、上述の理由により、従来の検査方法では再検査を行う必要があり多大な工数が発生ことから、現実的ではなかった。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特許第3600400号公報

【特許文献2】特許第4467007号公報

【発明の概要】

【発明が解決しようとする課題】

【0026】

前述の通り、従来のドリフト通しによる管の内面曲がりの確認では、内面曲がりを定量的な測定ができなかった。一方、従来のアライメントテレスコープを用いた測定や特許文献1および2に提案される管の内面曲がりの測定では、定量的な測定が可能であるが、管の内径が変動して局所的に径が大きくなる箇所では、内面曲がりを正確に測定することができない。また、管の長手方向の測定間隔を短くすることが難しく、様々な内径の管に対応するのも困難である。

【0027】

本発明は、このような状況に鑑みてなされたものであり、工数を要することなく管の長手方向の測定間隔を短くして、管の内面曲がりを定量的に測定できるとともに、様々な内径の管に対応できる管の内面曲がり測定装置およびそれを用いた測定方法を提供することを目的とする。

【課題を解決するための手段】

【0028】

本発明の要旨は、次の通りである:

(1)被測定材である管の長手方向に移動可能なヘッドと、前記ヘッドによって前記管の周方向に揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計と、前記ヘッドの移動および前記第1距離計の揺動を制御する制御手段とを備えることを特徴とする管の内面曲がり測定装置(以下、「第1発明の内面曲がり測定装置」とも称す)。

【0029】

(2)上記(1)に記載の内面曲がり測定装置が、さらに、前記管の長手方向に垂直な面における前記ヘッドの変位を測定する変位計を備え、前記ヘッドを、前記管を長手方向を水平にした状態で該管の内面上を走行する走行機構、および、前記第1距離計の揺動軸を水平に維持する維持機構を有する走行装置に設けることを特徴とする管の内面曲がり測定装置(以下、「第2発明の内面曲がり測定装置」とも称す)。

【0030】

(3)上記(1)に記載の内面曲がり測定装置が、さらに、前記第1距離計を揺動させつつ前記管の内面との距離を測定することにより得た点群データから前記管の内面の中心位置を算出する算出手段を備えることを特徴とする管の内面曲がり測定装置。

【0031】

(4)上記(2)に記載の内面曲がり測定装置が、さらに、前記第1距離計を揺動させつつ前記管の内面との距離を測定することにより得た点群データおよび前記変位計により測定した変位から前記管の内面の中心位置を算出する算出手段を備えることを特徴とする管の内面曲がり測定装置。

【0032】

(5)被測定材である管の長手方向に移動可能なヘッドと、前記ヘッドによって前記管の周方向に揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計とを備える内面曲がり測定装置を用いて管の内面曲がりを測定する方法であって、

前記ヘッドを所定の距離ごとに移動させ、該ヘッドを移動させた各位置において、中心算出処理を行い、該中心算出処理が、前記第1距離計を揺動させつつ前記管の内面との距離を測定して点群データを得る処理と、該点群データから前記管の内面の中心位置を求める処理とを含むことを特徴とする管の内面曲がり測定方法(以下、「第3発明の内面曲がり測定方法」とも称す)。

【0033】

(6)被測定材である管を長手方向を水平にして載置した状態において、該管の長手方向に移動可能なヘッドと、前記ヘッドに揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計と、前記管の長手方向に垂直な面における前記ヘッドの変位を測定する変位計とを備え、前記ヘッドが、該管の内面上を走行する走行機構、および、前記第1距離計の揺動軸を水平に維持する維持機構を有する走査装置に設けられた内面曲がり測定装置を用いて管の内面曲がりを測定する方法であって、

前記ヘッドを所定の距離ごとに移動させ、該ヘッドを移動させた各位置において、中心算出処理を行い、該中心算出処理が、前記第1距離計を揺動させつつ前記管の内面との距離を測定して点群データを得る処理と、前記変位計で前記ヘッドの変位を測定する処理と、該ヘッドの変位および前記点群データから前記管の内面の中心位置を求める処理とを含むことを特徴とする管の内面曲がり測定方法(以下、「第4発明の内面曲がり測定方法」とも称す)。

【発明の効果】

【0034】

本発明の内面曲がり測定装置およびそれを用いる本発明の測定方法は、下記の顕著な効果を有する。

(1)本発明の内面曲がり測定装置は、管の長手方向に移動可能なヘッドと、ヘッドに設けられ、管の周方向に揺動可能な第1距離計とを備える。

(2)上記(1)により、管の内面曲がりを定量的に測定できるとともに、様々な内径の管に対応できる。

(3)管の長手方向にわたって内面の中心位置を算出することにより内面曲がりを測定するので、内径が局所的に変動した箇所でも内面曲がりを正確に測定できる。

【図面の簡単な説明】

【0035】

【図1】ドリフト通しによる管の内面曲がりの確認方法を示す模式図であり、同図(a)はドリフトを管内に挿入する前の状態、同図(b)は曲がりのない管にドリフトを挿入した状態、同図(c)は曲がりがある管にドリフトを挿入した状態をそれぞれ示す。

【図2】アライメントテレスコープによる管の内面曲がりの測定方法を示す模式図であり、同図(a)はアライメントテレスコープの構成を示す斜視図、同図(b)は標準線の正面図、同図(c)は目標物の正面図、同図(d)は管の長手方向の各位置に目標物を載置した状態を示す斜視図、同図(e)は管端から観察される状態を示す図、同図(f)は測定結果を示す図である。

【図3】第1発明の内面曲がり測定装置の構成例を説明する図であり、同図(a)は正面図、同図(b)は側面図である。

【図4】第2発明の内面曲がり測定装置の構成例を示す図であり、同図(a)は正面図、同図(b)は側面図である。

【図5】第3発明の内面曲がり測定方法を説明する図であり、同図(a)は測定開始時の状態を示す正面図、同図(b)は内径測定時の状態を示す側面図、同図(c)は算出された中心位置を示す図、同図(d)は求められた内面曲がり状況を示す図である。

【図6】第4発明の内面曲がり測定方法を説明する図であり、同図(a)は測定開始時の状態を示す正面図、同図(b)は内径測定時の状態を示す側面図、同図(c)は算出された中心位置を示す図、同図(d)は求められた内面曲がり状況を示す図である。

【発明を実施するための形態】

【0036】

以下に、本発明の内面曲がり測定装置およびそれを用いた測定方法について、図面に基づいて説明する。

【0037】

図3は、第1発明の内面曲がり測定装置の構成例を説明する図であり、同図(a)は正面図、同図(b)は側面図である。同図には被測定材である管10と、内面曲がり測定装置20とを示す。同図に示す内面曲がり測定装置20は、管10の長手方向に移動可能なヘッド21と、管10の内面までの距離を測定する第1距離計22と、管10の長手方向におけるヘッド21の位置を測定する第2距離計(図示なし)と、制御手段(図示なし)とを備える。

【0038】

ヘッド21は、竿23の先端に固定されており、竿23は図示しない送り機構を備えた支持体により支持されている。この竿23を支持する支持体が、送り機構により竿23を長手方向に移動させ、これに伴ってヘッド21も移動する。支持体の送り機構には、管の長手方向における前記ヘッドの位置を測定する第2距離計としてロータリーエンコーダー(図示なし)が設けられており、ロータリーエンコーダーにより竿23の移動量が測定され、管10の長手方向におけるヘッド21の位置を測定できる。

【0039】

第1距離計22は、揺動できる状態でヘッド21に支持されており、その揺動の軸心(揺動軸)31は管の長手方向と平行または略平行である。このようにして第1距離計22は、管の周方向に揺動可能に支持されている(同図(b)の実線矢印参照)。また、制御手段は、ヘッド21の移動および第1距離計22の揺動を制御する。

【0040】

このような構成例を採用できる第1発明の内面曲がり測定装置は、ヘッド21によって管10の周方向に揺動可能に支持され、管10の内面までの距離を測定する第1距離計22を備える。このため、第1距離計22を揺動させつつ管の内面との距離を第1距離計22で測定することにより点群データを得ることができ、この点群データから管内面の中心位置を算出することができる。

【0041】

また、第1発明の内面曲がり測定装置は、ヘッド21が管10の長手方向に移動可能であることから、管の長手方向に所定の間隔ごとに、第1距離計22を揺動させつつ管の内面との距離を第1距離計22で測定し、内面の中心位置を算出することにより、管の内面曲がりを定量的に測定できる。

【0042】

第1発明の内面曲がり測定装置は、前述の通り、第1距離計22を揺動させつつ管の内面との距離を測定した結果から、管内面の中心位置を算出できるので、内径が変動して局所的に径が大きくなったり、小さくなったりした箇所でも内面曲がりを正確に測定できる。また、様々な内径の管に対応することができる。さらに、第1発明の内面曲がり測定装置は、制御手段によりヘッド21の移動および第1距離計22の揺動が制御されることから、工数を増大させることなく、容易に短い測定間隔で管の内面曲がりを測定できる。

【0043】

第1発明の内面曲がり測定装置は、さらに、第1距離計22を揺動させつつ管の内面との距離を測定することにより得た点群データから管の内面の中心位置を算出する算出手段(図示なし)を備えるのが好ましい。これにより、点群データから管の内面の中心位置を算出するのに要する手間を省くことができ、管の内面曲がりを簡便に測定できる。

【0044】

第1発明の内面曲がり測定装置では、被測定材である管が長尺となると、それに応じてヘッド21が固定される竿23も長尺となり、取り扱いが困難になる懸念がある。長尺の管に対応するため、本発明の内面曲がり測定装置は、第2発明で規定するように、さらに、管の長手方向に垂直な面におけるヘッドの変位を測定する変位計を備え、ヘッドを、管を長手方向を水平にした状態で該管の内面に沿って走行する走行機構、および、第1距離計の揺動軸を水平に維持する維持機構を有する走行装置に設けるのが好ましい。

【0045】

図4は、第2発明の内面曲がり測定装置の構成例を示す図であり、同図(a)は正面図、同図(b)は側面図である。同図に示す内面曲がり測定装置は、前記図1に示す内面曲がり測定装置と比べ、ヘッド21が竿に代えて走行装置24に設けられるとともに、管10の長手方向に垂直な面におけるヘッド21の変位を測定する変位計(25aおよび25b)を備える。

【0046】

ヘッド21が設けられる走行装置24は、管を長手方向を水平にした状態で該管の内面上を走行する走行機構を有し、この走行機構は車台24aに複数の車輪24eおよびその車輪24eの一部を駆動するモーター(図示なし)で構成される。走行装置24には、管10の長手方向におけるヘッドの位置を測定する第2距離計として、複数の車輪24eの一つにロータリーエンコーダー(図示なし)が設けられている。

【0047】

また、走行装置24は、第1距離計22の揺動軸31を水平に維持する維持機構を有し、この維持機構は、車台24aに固定された筐体24fと、ヘッド21が固定されるフレーム24cと、フレーム24cの下部に固定された重り24bとで構成される。フレーム24cは軸部24dを有し、この軸部24dを用いて筐体24fに傾動可能に支持される。このようにフレーム24cは傾動可能であるとともに、その下部に重り24bが固定されているので、ヘッド21によって揺動可能に支持された第1距離計22の揺動軸31は車台24aが傾いても水平に維持される。これにより、第1距離計22の揺動軸が傾くことにより生じる誤差を排除できる。

【0048】

ヘッド21の変位を測定する変位計は、レーザー照射装置25aと、ヘッド21に設けられたレーザー受信部25bとで構成される。レーザー照射装置25aは、管外に固定されており、管外から管内に向かって長手方向にレーザー光を照射する。レーザー受信部25bはシート状であり、円柱状であるヘッド21の端面全面に貼り付けられている。このレーザー受信部25bは、レーザー照射装置25aから照射されたレーザー光を受光すると、レーザー受信部25bの面内での位置を測定できる。このようなレーザー照射装置25aとレーザー受信部25bとで変位計を構成することにより、管10の長手方向に垂直な面におけるヘッド21の変位、より具体的には管10の長手方向に垂直な面における水平方向や垂直方向の変位を測定できる。

【0049】

このような構成例を採用できる第2発明の内面曲がり測定装置は、第1発明と同様に、第1距離計22を揺動させつつ管の内面との距離を第1距離計22で測定することにより点群データを得ることができ、この点群データから第1距離計の揺動軸31に対する管内面の中心位置を算出することができる。

【0050】

ここで、第2発明の内面曲がり測定装置では、管の内面を走行する走行装置24にヘッド21を設けることから、管の内面曲がりや内径の変動によってヘッド21(第1距離計の揺動軸31)の位置が管の長手方向に垂直な面内で変位する。このヘッド21の変位を変位計により測定すれば、ヘッド21(第1距離計の揺動軸31)の変位を考慮して管内面の中心位置を算出することができる。

【0051】

また、第2発明の内面曲がり測定装置は、ヘッド21が管10の長手方向に移動可能であることから、管の長手方向に所定の間隔ごとに管内面の中心位置を算出することにより、管の内面曲がりを定量的に測定できる。

【0052】

第2発明の内面曲がり測定装置は、第1距離計22を揺動させつつ管の内面との距離を第1距離計22で測定した結果を用いて管内面の中心位置を算出できるので、内径が変動して局所的に径が大きくなったり、小さくなったりした箇所でも内面曲がりを正確に測定できる。また、様々な内径の管に対応することができる。さらに、第2発明の内面曲がり測定装置は、制御手段によりヘッド21の移動および第1距離計22の揺動が制御されることから、工数を増大させることなく、容易に短い測定間隔で管の内面曲がりを測定できる。

【0053】

第2発明の内面曲がり測定装置では、第1距離計22を揺動させつつ前記管の内面との距離を測定することにより得た点群データおよび変位計により測定した変位から管の内面の中心位置を算出する算出手段を備えるのが好ましい。これにより、得られた点群データおよび測定した変位から管の内面の中心位置を算出するのに要する手間を省くことができ、管の内面曲がりを簡便に測定できる。

【0054】

本発明の内面曲がり測定装置では、例えば、第1距離計22としてレーザー光を投光してからその反射光を受光するまでの時間に基づき距離を測定する方式のレーザー距離計を採用できる。

【0055】

このように本発明の内面曲がり測定装置は、管の内面曲がりを定量的に測定できるとともに、工数を増大させることなく、容易に短い測定間隔で管の内面曲がりを測定できる。このため、測定された管の内面曲がりが、許容範囲内か許容範囲を超えているのかのみならず、許容範囲に対してどの程度溶融があるのかを把握できる。その結果、本発明の内面曲がり測定装置は、前述した測定結果を鋼管の製造工程にフィードバックすることができないことにより生じる事態を防止できる。さらに、ある要求仕様に基づいて検査された鋼管を別の要求仕様に転用する際に生じる生産性の低下も抑制できる。

【0056】

次に、第1発明の内面曲がり測定装置を用いる第3発明の内面曲がり測定方法について説明する。

【0057】

図5は、第3発明の内面曲がり測定方法を説明する図であり、同図(a)は測定開始時の状態を示す正面図、同図(b)は内径測定時の状態を示す側面図、同図(c)は算出された中心位置を示す図、同図(d)は求められた内面曲がり状況を示す図である。同図により説明する内面曲がり測定方法では、第1発明の構成例であり、前記図3に示す内面曲がり測定装置を用いる。

【0058】

第3発明の内面曲がり測定方法は、管の内面曲がりを3次元で測定することができる。本説明では、便宜的に同図(a)に示すように管の長手方向(横方向)をx軸、縦方向をy軸とした場合のy軸方向の内面曲がりを測定する方法を説明する。本説明では、詳述しないが、z軸方向(紙面に垂直な方向)の内面曲がりについても、y軸方向の内面曲がりと同様の手順で測定できる。

【0059】

第3発明の内面曲がり測定方法では、同図(a)に示すように、ヘッド21を被測定材である管の長手方向に移動可能に配置する。具体的には、第1距離計の揺動軸31を管10の長手方向と平行または略平行に配置する。第3発明の内面曲がり測定方法は、第1距離計の揺動軸31と管10の内面中心(軸心)とに距離があっても内面曲がりを測定することができる。

【0060】

また、ヘッド21を管10の長手方向に移動させて測定開始位置にセットする。測定開始位置は、管端位置では第1距離計をレーザー距離計とした場合に反射光の強度が低下することから、管端から適当な距離を設けた位置とすることができる。

【0061】

この位置で同図(b)に示すように、第1距離計22を揺動させつつ管内面との距離を測定する。第1距離計22による管内面との距離の測定は、所定の角度ピッチ(例えば、15°)で第1距離計22によって距離を測定してもよく、角度ピッチを微小(例えば、1°)にして連続的に距離を測定してもよい。これにより、角度および距離で表される点群データが得られる。

【0062】

ここで、本説明に用いた内面曲がり測定装置では、第1距離計22により測定される距離は、同図(b)に示すように、第1距離計22の先端から管内面までの距離であることから、第1距離計の揺動軸31に対する管内面の関係を得るためには補正が必要となる。この補正は、第1距離計により測定された距離に、第1距離計の揺動軸31から第1距離計の先端までの距離を加えることにより行うことができる。

【0063】

同図(c)は、第1距離計により連続的に測定された点群データをプロットしたものであり、第1距離計の揺動軸31と、管内面の位置を示す点群データによる曲線34とを示す模式図である。

【0064】

この曲線34は、管の内面に基づくものであるから、円状となり、近似円を算出することにより、中心位置を求めることができる。近似円は、従来から用いられている計算方法により求めることができ、例えば、最小二乗法を用いることができる。このようにして同図(c)に示すように曲線34の中心位置32(管内面の中心位置)を求めることができ、これを用いて第1距離計の揺動軸31に対する中心位置32の変位aも求めることができる。

【0065】

続いて、ヘッド21を管の長手方向に所定の距離(測定間隔)だけ移動させ、同図(a)で二点鎖線で示す位置とする。この位置でも、同図(b)および(c)を用いて説明したように、第1距離計を揺動させつつ管の内面との距離を測定して点群データを得る処理と、この点群データから管の内面の中心位置を求める処理とを行う。このようにして、管の長手方向に所定の距離ごとにヘッドを移動させ、ヘッドを移動させた各位置において管の内面の中心位置を求める。

【0066】

その結果、同図(d)に示すように、管の長手方向における内面の中心位置の分布を得ることができる。これにより、管の内面曲がり状況を把握することができる。

【0067】

次に、第2発明の内面曲がり測定装置を用いる第4発明の内面曲がり測定方法について説明する。

【0068】

図6は、第4発明の内面曲がり測定方法を説明する図であり、同図(a)は測定開始時の状態を示す正面図、同図(b)は内径測定時の状態を示す側面図、同図(c)は算出された中心位置を示す図、同図(d)は求められた内面曲がり状況を示す図である。同図により説明する内面曲がり測定方法では、前記図4に示す内面曲がり測定装置を用いる。図6(b)では、便宜的に走行装置24を省略した。

【0069】

第4発明の内面曲がり測定方法は、管の内面曲がりを3次元で測定することができる。本説明では、便宜的に図6(a)に示すように管の長手方向(横方向)をx軸、縦方向をy軸とした場合のy軸方向の内面曲がりを測定する方法を説明する。本説明では、詳述しないが、z軸方向(紙面に垂直な方向)の内面曲がりについても、y軸方向の内面曲がりと同様の手順で測定できる。

【0070】

本発明の内面曲がり測定方法では、被測定材である管を長手方向を水平にして載置する。具体的には、被測定材である管を定盤に載置すればよい。また、走行装置24を管10の長手方向に移動できるように配置し、測定開始位置に移動させる。第4発明の内面曲がり測定方法は、第1距離計の揺動軸31と管10の内面中心(軸心)とに距離があっても内面曲がりを測定することができる。

【0071】

この位置で同図(b)に示すように、第1距離計を揺動させつつ管内面との距離を測定する。これにより、角度および距離で表される点群データが得られる。ここで、本説明に用いた内面曲がり測定装置では、第1距離計22により測定される距離は、同図(b)に示すように、第1距離計の先端から管内面までの距離であることから、第1距離計の揺動軸31に対する管内面の関係を得るため、第1距離計により測定された距離に第1距離計の揺動軸31から第1距離計の先端までの距離を加える。

【0072】

また、同図(b)に×印で示すように、レーザー照射装置25aによりレーザー光がヘッドに設けられた受信部に照射される。この照射されたレーザー光を受信部25bで受信し、ヘッド21の変位を測定する。

【0073】

同図(c)は、第1距離計により連続的に測定された点群データをプロットしたものであり、第1距離計の揺動軸31と、管内面の位置を示す点群データの曲線34と、レーザー照射装置により照射されたレーザー光の位置33とを示す模式図である。このような円状の曲線34について、近似円を算出することにより、中心位置32を求めることができ、これを用いて第1距離計の揺動軸31に対する中心位置32の変位bを求めることができる。

【0074】

また、固定されたレーザー照射装置により照射されたレーザー光の位置33を基準とすると、管内面の中心位置32は、同図(c)に示すように、ヘッド21の変位cに、第1距離計の揺動軸31に対する中心位置32の変位bを加えることにより求めることができる。

【0075】

続いて、ヘッド21を管の長手方向に所定の距離(測定間隔)だけ移動させ、該位置でも、同図(b)および(c)を用いて説明したように、第1距離計22を揺動させつつ管内面との距離を測定して点群データを得る処理と、ヘッドの変位cを変位計により測定する処理とを行う。得られた点群データから管内面の中心位置を求め、さらに、第1距離計の揺動軸31に対する中心位置32の変位bを求める処理を行う。このようにして、管の長手方向に所定の距離ごとにヘッドを移動させ、ヘッドを移動させた各位置においてヘッド21の変位cおよび第1距離計の揺動軸31に対する中心位置32の変位bを求める。

【0076】

その結果、同図(d)に示すように、管の長手方向におけるヘッドの変位および第1距離計の揺動軸31に対する中心位置32の変位の分布を得ることができる。ここで、同図(c)を用いて説明した通り、管内面の中心位置32は、ヘッド21の変位cに、第1距離計の揺動軸31に対する中心位置32の変位bを加えることにより求めることができる。したがって、同図(d)に示すように、管の長手方向における内面の中心位置の分布を得ることができ、管の内面曲がり状況を把握することができる。

【0077】

本発明の曲がり測定方法では、ヘッド21を移動させる所定の距離、すなわち、測定間隔は、被測定材である管に生じる内面曲がりの周期に応じて設定すればよい。鋼管の製造において、前述の傾斜ロール式矯正機により鋼管の矯正を行うと、通常、同じ条件で矯正された鋼管では、生じる内面曲がりの周期も同程度となる。このように管に生じる内面曲がりの周期が事前に把握できる場合は、その周期に応じて測定間隔を設定すれば、測定間隔を必要以上に短くすることなく、定量的に管の内面曲がりを測定することができる。

【0078】

以上に説明した本発明の内面曲がり測定装置およびそれを用いた測定方法では、アクリルといった透明な材料でなく不透明な材料からなるとともに、断面において内面が円状であり、さらに測定のために定盤等に載置した際や走行装置が内面上を走行する際に一定の形状を維持できる程度の剛性を有する管であれば内面曲がりを測定することができる。具体的には、鋼管を始めとする金属管や合成樹脂管の内面曲がりを測定することができる。

【産業上の利用可能性】

【0079】

本発明の内面曲がり測定装置およびそれを用いる本発明の測定方法は、下記の顕著な効果を有する。

(1)本発明の内面曲がり測定装置は、管の長手方向に移動可能なヘッドと、ヘッドに設けられ、管の周方向に揺動可能な第1距離計とを備える。

(2)上記(1)により、管の内面曲がりを定量的に測定できるとともに、様々な内径の管に対応できる。

(3)管の長手方向にわたって内面の中心位置を算出することにより内面曲がりを測定するので、内径が局所的に変動した箇所でも内面曲がりを正確に測定できる。

【0080】

このような本発明の内面曲がり測定装置およびそれを用いる本発明の測定方法を、鋼管の製造において、製造された鋼管の内面曲がりの測定に適用すれば、測定結果を製造工程にフィードバックすることができ、不良の多発といった事態が生じるのを防止できる。また、ある要求仕様に基づいて検査された鋼管を別の要求仕様に転用する際に生じる生産性の低下も抑制できる。したがって、本発明は鋼管の製造において有効に利用できる。

【符号の説明】

【0081】

10:管(被測定材)、 20:内面曲がり測定装置、 21:ヘッド、

22:第1距離計、 23:竿、 24:走行装置、 24a:車台、

24b:重り、 24c:フレーム、 24d:フレームの軸部、 24e:車輪、

24f:筐体、 25a:レーザー照射装置、 25b:レーザー受信部、

31:第1距離計の揺動軸、 32:求められた管内面の中心位置、

33:照射されたレーザー光の位置、 34:点群データの曲線、 40:ドリフト、

50:標準線、 51:基準線、 52:目標物

【特許請求の範囲】

【請求項1】

被測定材である管の長手方向に移動可能なヘッドと、

前記ヘッドによって前記管の周方向に揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、

前記管の長手方向における前記ヘッドの位置を測定する第2距離計と、

前記ヘッドの移動および前記第1距離計の揺動を制御する制御手段とを備えることを特徴とする管の内面曲がり測定装置。

【請求項2】

請求項1に記載の内面曲がり測定装置が、さらに、前記管の長手方向に垂直な面における前記ヘッドの変位を測定する変位計を備え、

前記ヘッドを、前記管を長手方向を水平にした状態で該管の内面上を走行する走行機構、および、前記第1距離計の揺動軸を水平に維持する維持機構を有する走行装置に設けることを特徴とする管の内面曲がり測定装置。

【請求項3】

請求項1に記載の内面曲がり測定装置が、さらに、前記第1距離計を揺動させつつ前記管の内面との距離を測定することにより得た点群データから前記管の内面の中心位置を算出する算出手段を備えることを特徴とする管の内面曲がり測定装置。

【請求項4】

請求項2に記載の内面曲がり測定装置が、さらに、前記第1距離計を揺動させつつ前記管の内面との距離を測定することにより得た点群データおよび前記変位計により測定した変位から前記管の内面の中心位置を算出する算出手段を備えることを特徴とする管の内面曲がり測定装置。

【請求項5】

被測定材である管の長手方向に移動可能なヘッドと、前記ヘッドによって前記管の周方向に揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計とを備える内面曲がり測定装置を用いて管の内面曲がりを測定する方法であって、

前記ヘッドを所定の距離ごとに移動させ、該ヘッドを移動させた各位置において、中心算出処理を行い、

該中心算出処理が、前記第1距離計を揺動させつつ前記管の内面との距離を測定して点群データを得る処理と、該点群データから前記管の内面の中心位置を求める処理とを含むことを特徴とする管の内面曲がり測定方法。

【請求項6】

被測定材である管を長手方向を水平にして載置した状態において、該管の長手方向に移動可能なヘッドと、前記ヘッドに揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計と、前記管の長手方向に垂直な面における前記ヘッドの変位を測定する変位計とを備え、前記ヘッドが、該管の内面上を走行する走行機構、および、前記第1距離計の揺動軸を水平に維持する維持機構を有する走査装置に設けられた内面曲がり測定装置を用いて管の内面曲がりを測定する方法であって、

前記ヘッドを所定の距離ごとに移動させ、該ヘッドを移動させた各位置において、中心算出処理を行い、

該中心算出処理が、前記第1距離計を揺動させつつ前記管の内面との距離を測定して点群データを得る処理と、前記変位計で前記ヘッドの変位を測定する処理と、該ヘッドの変位および前記点群データから前記管の内面の中心位置を求める処理とを含むことを特徴とする管の内面曲がり測定方法。

【請求項1】

被測定材である管の長手方向に移動可能なヘッドと、

前記ヘッドによって前記管の周方向に揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、

前記管の長手方向における前記ヘッドの位置を測定する第2距離計と、

前記ヘッドの移動および前記第1距離計の揺動を制御する制御手段とを備えることを特徴とする管の内面曲がり測定装置。

【請求項2】

請求項1に記載の内面曲がり測定装置が、さらに、前記管の長手方向に垂直な面における前記ヘッドの変位を測定する変位計を備え、

前記ヘッドを、前記管を長手方向を水平にした状態で該管の内面上を走行する走行機構、および、前記第1距離計の揺動軸を水平に維持する維持機構を有する走行装置に設けることを特徴とする管の内面曲がり測定装置。

【請求項3】

請求項1に記載の内面曲がり測定装置が、さらに、前記第1距離計を揺動させつつ前記管の内面との距離を測定することにより得た点群データから前記管の内面の中心位置を算出する算出手段を備えることを特徴とする管の内面曲がり測定装置。

【請求項4】

請求項2に記載の内面曲がり測定装置が、さらに、前記第1距離計を揺動させつつ前記管の内面との距離を測定することにより得た点群データおよび前記変位計により測定した変位から前記管の内面の中心位置を算出する算出手段を備えることを特徴とする管の内面曲がり測定装置。

【請求項5】

被測定材である管の長手方向に移動可能なヘッドと、前記ヘッドによって前記管の周方向に揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計とを備える内面曲がり測定装置を用いて管の内面曲がりを測定する方法であって、

前記ヘッドを所定の距離ごとに移動させ、該ヘッドを移動させた各位置において、中心算出処理を行い、

該中心算出処理が、前記第1距離計を揺動させつつ前記管の内面との距離を測定して点群データを得る処理と、該点群データから前記管の内面の中心位置を求める処理とを含むことを特徴とする管の内面曲がり測定方法。

【請求項6】

被測定材である管を長手方向を水平にして載置した状態において、該管の長手方向に移動可能なヘッドと、前記ヘッドに揺動可能に支持され、前記管の内面までの距離を測定する第1距離計と、前記管の長手方向における前記ヘッドの位置を測定する第2距離計と、前記管の長手方向に垂直な面における前記ヘッドの変位を測定する変位計とを備え、前記ヘッドが、該管の内面上を走行する走行機構、および、前記第1距離計の揺動軸を水平に維持する維持機構を有する走査装置に設けられた内面曲がり測定装置を用いて管の内面曲がりを測定する方法であって、

前記ヘッドを所定の距離ごとに移動させ、該ヘッドを移動させた各位置において、中心算出処理を行い、

該中心算出処理が、前記第1距離計を揺動させつつ前記管の内面との距離を測定して点群データを得る処理と、前記変位計で前記ヘッドの変位を測定する処理と、該ヘッドの変位および前記点群データから前記管の内面の中心位置を求める処理とを含むことを特徴とする管の内面曲がり測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−92439(P2013−92439A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234525(P2011−234525)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]