管体と管体敷設装置との接続構造および管体敷設装置

【課題】施工性が向上し、耐震性能も向上する管体と管体敷設装置との接続構造を提供する。

【解決手段】仕切弁の挿口43が管体32の受口36に挿入され、挿口43の外周面に挿口突部46が形成され、挿口43が受口36から脱抜されるのを阻止するための押輪48が、挿口43に外嵌されて、ボルト49で受口36に連結固定され、押輪48に抜留突部57が形成され、挿口突部46は挿口43の引抜方向Bにおいて抜留突部57に係合し、押輪48には、挿口突部46が管軸31a方向において抜留突部57を通過することを許容する切欠部61が形成され、挿口突部46の位置と切欠部61の位置とが周方向で一致している場合、挿口突部46が抜留突部57を通過可能となる。

【解決手段】仕切弁の挿口43が管体32の受口36に挿入され、挿口43の外周面に挿口突部46が形成され、挿口43が受口36から脱抜されるのを阻止するための押輪48が、挿口43に外嵌されて、ボルト49で受口36に連結固定され、押輪48に抜留突部57が形成され、挿口突部46は挿口43の引抜方向Bにおいて抜留突部57に係合し、押輪48には、挿口突部46が管軸31a方向において抜留突部57を通過することを許容する切欠部61が形成され、挿口突部46の位置と切欠部61の位置とが周方向で一致している場合、挿口突部46が抜留突部57を通過可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管体と弁等の管体敷設装置とのいずれか一方に挿口が設けられているとともに他方に受口が設けられている管体と管体敷設装置との接続構造および管体敷設装置に関する。

【背景技術】

【0002】

従来、この種の接続構造としては、例えば、図16,図17に示すように、鋳鉄管等の管体11と管体敷設装置の一例である仕切弁12との接続構造が挙げられる。仕切弁12の入口側には直管状の挿口13が設けられ、管体11の一端部に受口14が設けられている。挿口13は受口14に挿入され、挿口13の外周面と受口14の内周面との間は円環状のゴム製のシールリング15でシールされている。

【0003】

シールリング15を受口14の奥へ押圧して圧縮させる押輪16が挿口13に外嵌されている。押輪16は、複数のボルト,ナット18,19からなる連結手段17によって、受口14の開口端部に連結固定されている。押輪16の内周面には、凹部20が周方向に等間隔を隔てた複数箇所に形成されている。

【0004】

各凹部20内には抜止部材21が設けられ、抜止部材21には、挿口13の外周面に食い込む食込み突起22が形成されている。また、押輪16には、各抜止部材21を管径方向内方に押圧する複数の押圧ボルト23が螺合されている。

【0005】

これによると、押圧ボルト23を締め込むことにより、抜止部材21が管径方向内方へ押圧され、食込み突起22が挿口13の外周面に食い込む。仕切弁12を全閉にすると、弁体に作用する入口側からの水圧によって、挿口13に引抜き力Fが発生する。このような場合でも、上記のように各抜止部材21の食込み突起22が挿口13の外周面に食い込んでいるため、挿口13が受口14から脱抜されるのを防止することができ、これにより、耐震性能が確保されている。

【0006】

尚、上記のような接続構造は例えば下記特許文献1に記載されている。

【特許文献1】特開2004−138234

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら上記の従来形式では、抜止部材21と挿口13の外周面との摩擦力によって、挿口13が受口14から脱抜されるのを防止しているため、耐震性が低いといった問題がある。さらに、挿口13を受口14に挿入して接続する際に、複数の押圧ボルト23を締め込む必要があるため、押圧ボルト23の締め込み作業や締め込みトルクの管理が必要となり、施工に手間を要するといった問題がある。

【0008】

本発明は、施工性が向上し、耐震性能も向上する管体と管体敷設装置との接続構造および管体敷設装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本第1発明は、管体と管体に接続される管体敷設装置との接続構造であって、

管体と管体敷設装置とのいずれか一方に挿口が設けられるとともに他方に受口が設けられ、

挿口が受口に挿入され、

受口から管軸方向に離れた外部における挿口の外周面に、径方向外側に突出する挿口突部が形成され、

挿口が受口から脱抜されるのを阻止するための抜留部材が、挿口に外嵌されて、抜留部材に設けられた連結部と受口に設けられた連結部とに連結部材で連結固定され、

抜留部材に、径方向内側に突出する抜留突部が形成され、

挿口突部は、抜留突部より受口側に位置して、挿口の引抜方向において抜留突部に係合し、

抜留部材には、挿口突部が管軸方向において抜留突部を通過することを許容する通過許容部が形成され、

挿口突部の位置と通過許容部の位置とが管体の周方向で一致している場合、挿口突部が管軸方向において抜留突部を通過可能となり、

挿口突部の位置と通過許容部の位置とが管体の周方向にずれている場合、挿口突部が管軸方向において抜留突部を通過不可となるように構成されているものである。

【0010】

これによると、挿口と受口とを接続する際、挿口を抜留部材に挿入し、挿口突部の位置と抜留部材の通過許容部の位置とを管体の周方向において一致させ、挿口突部を、通過許容部の引抜方向側から差込方向側へ通過させて、抜留突部より受口側に位置させる。その後、挿口突部の位置と通過許容部の位置とを管体の周方向にずらし、この状態で挿口を受口に挿入し、抜留部材を連結部材で受口に連結固定すればよい。

【0011】

挿口と受口とを接続した状態で引抜き力(スラスト力)が発生した場合、挿口突部は挿口の引抜方向において抜留突部に係合するため、挿口が受口から脱抜されるのを防止することができる。

【0012】

このように本発明の接続構造では、従来のような抜止部材と挿口との摩擦力による抜け止めではなく、さらには抜止部材を押圧する複数の押圧ボルトが不要になるため、押圧ボルトの締め込み作業や締め込みトルクの管理の手間が省け、施工性が向上するとともに、耐震性能も向上する。

【0013】

また、本第2発明は、挿口が管体敷設装置に設けられ、

管体敷設装置および管体を使用する正規の位置にして、抜留部材を連結部材で受口に連結固定したとき、挿口突部の位置が通過許容部の位置に対して管体の周方向にずれるように構成されているものである。

【0014】

これによると、管体敷設装置を間違いなく正規の位置にした状態で、連結部材により抜留部材を受口に連結固定することができる。

また、本第3発明は、抜留部材の連結部と受口の連結部との少なくともいずれかは、抜留部材と受口との連結位置を管体の周方向において調節可能な調節機能を有しているものである。

【0015】

これによると、抜留部材を連結部材で受口に連結固定する際、受口に対する抜留部材の位置を管体の周方向に調節することができる。これにより、受口が挿口に対して管体の周方向にずれていても、抜留突部と挿口突部とが係合する係合位置に抜留部材を正確に位置決めすることができる。

【0016】

また、本第4発明は、挿口突部が挿口の引抜方向において抜留突部に係合した状態のとき、挿口突部と抜留突部とを挿口の周方向において係合させる係合手段が挿口突部と抜留突部とのいずれかに設けられているものである。

【0017】

これによると、抜留突部と挿口突部とが挿口の周方向において係合手段により係合することによって、挿口が受口に対して周方向に回るのを防止することができる。これにより、挿口と受口とが接続された状態で、挿口が地震等の振動等により回って挿口突部の位置が通過許容部の位置に一致してしまうのを防止することができる。これにより、挿口が不用意に受口から離脱するのを防ぐことができる。

【0018】

また、本第5発明は、上記第1発明から第4発明のいずれか1項に記載の接続構造によって接続される管体敷設装置であって、

管体敷設装置は弁であり、

弁の弁箱に挿口が設けられ、

弁箱の全面に粉体塗装が施されているものである。

【0019】

これによると、従来では刷毛を使って防食塗料を塗布していたが、刷毛塗りに比べて、粉体塗装では、塗膜が厚く且つ地肌への密着力も大きいので、防食効果が向上する。また、挿口を受口に接続した際、挿口突部が抜留突部に係合することによって離脱防止されるため、従来のように抜止部材を挿口の外周面に押付けて食込み突起を挿口の外周面に食い込ませる必要はない。これにより、弁箱の挿口の塗装膜の剥離を防止することができる。

【発明の効果】

【0020】

以上のように本発明によると、挿口と受口とを接続した状態で引抜き力が発生した場合、挿口突部は挿口の引抜方向において抜留突部に係合するため、挿口が受口から脱抜されるのを防止することができる。

【0021】

このように本発明の接続構造では、従来のような抜止部材を押圧する複数の押圧ボルトが不要になるため、押圧ボルトの締め込み作業や締め込みトルクの管理の手間が省け、施工性が向上するとともに、耐震性能も向上する。

【発明を実施するための最良の形態】

【0022】

以下、本発明における第1の実施の形態を図面に基づいて説明する。

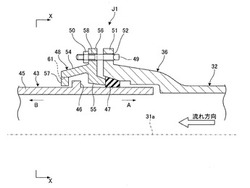

図1に示すように、31は管路であり、この管路31は複数の管体32と、管体32に接続される仕切弁33(管体敷設装置の一例)を備えている。管体32は、例えば鋳鉄製の円筒状の直管であり、一端部に管挿口35を有し、他端部に管受口36を有している。

【0023】

また、仕切弁33は、弁箱38と、弁箱38の上部に取り付けられた蓋39と、弁箱38内に設けられた弁体40と、上下方向に設けられた弁棒41とを有している。弁箱38は、入口側に円筒状の弁挿口43を有し、出口側に弁受口44を有している。

【0024】

仕切弁33の弁挿口43は上流側の管体32の管受口36に挿入されて、仕切弁33の入口側と上流側の管体32とが接続され、下流側の管体32の管挿口35が仕切弁33の弁受口44に挿入されて、仕切弁33の出口側と下流側の管体32とが接続される。

【0025】

先ず、仕切弁33の入口側(上流側)における弁挿口43と管受口36との第1の接続部分J1の構造を説明する。

図1〜図3に示すように、弁挿口43は弁箱38の入口側に設けられた円筒状の直管部45を有している。管受口36から管軸31a方向に離れた外部における弁挿口43の外周面には、径方向外側に突出する複数の挿口突部46が形成されている。挿口突部46は弁挿口43の周方向に等間隔を隔てた複数箇所に形成されている。

【0026】

管受口36の開口端部の内周面と弁挿口43の外周面との間をシールするゴム製の円環状のシールリング47が弁挿口43に外嵌されている。図1,図2,図4に示すように、管受口36には、シールリング47を管受口36の奥へ押圧するとともに弁挿口43が管受口36から脱抜されるのを阻止するための押輪48(抜留部材の一例)が取り付けられている。押輪48は、弁挿口43に外嵌されて、複数のT形ボルト,ナット49,50(連結部材の一例)で管受口36に連結固定される。

【0027】

管受口36は開口端部の外周面にフランジ部51を有し、フランジ部51には複数のボルト孔52(連結部の一例)が形成されている。

押輪48は、円環状の本体部54と、シールリング47を押圧する押圧部55と、フランジ部56と、複数の抜留突部57とを有している。フランジ部56は本体部54の外周に形成され、フランジ部56には複数のボルト孔58(連結部の一例)が形成されている。T形ボルト49はボルト孔52,58に挿入され、ナット50がT形ボルト49に螺合する。

【0028】

押圧部55は本体部54の押込方向A側の端部に形成されている。抜留突部57は、本体部54から径方向内側に突出しており、且つ、本体部54の引抜方向B側の端部において、周方向に等間隔を隔てた複数箇所に形成されている。

【0029】

挿口突部46は、抜留突部57と管受口36との間に位置して、弁挿口43の引抜方向Bにおいて抜留突部57に係合する。押輪48には、挿口突部46が管軸31a方向において抜留突部57を通過することを許容する切欠部61(通過許容部の一例)が設けられている。切欠部61は周方向における各抜留突部57間に形成され、図4に示すように、各挿口突部46の位置と各切欠部61の位置とが管体32の周方向で一致している場合、各挿口突部46は各抜留突部57間を管軸31a方向において通過可能となる。

【0030】

また、図5に示すように、各挿口突部46の位置と各切欠部61の位置とが管体32の周方向にずれている場合、各挿口突部46は、管軸31a方向において各抜留突部57に当接するため、各抜留突部57を通過不可となる。

【0031】

次に、図1に示すように、仕切弁33の出口側(下流側)における弁受口44と管挿口35との第2の接続部分J2の構造を説明する。

図6に示すように、弁受口44の開口端部の内周面と管挿口35の外周面との間をシールするゴム製の円環状のシールリング70が管挿口35に外嵌されている。弁受口44には、シールリング70を弁受口44の奥へ押圧する押輪71が取り付けられている。押輪71は、管挿口35に外嵌されて、複数のT形ボルト,ナット72,73で弁受口44に連結固定される。尚、このような第2の接続部分J2の構造は「日本ダクタイル鉄管協会規格 K形ダクタイル鋳鉄管 JIS G 5526・5527」に規定された継手構造に相当するものである。

【0032】

また、弁箱38(弁挿口43と弁受口44とを含む)の内外全面には粉体塗装が施されている。

以下、上記構成における作用を説明する。

【0033】

弁挿口43と管受口36との第1の接続部分J1について

弁挿口43と管受口36とを接続する際、弁挿口43を押輪48とシールリング47とに挿入し、押輪48を周方向に回して、図4に示すように、周方向において切欠部61の位置を挿口突部46の位置に一致させる。これにより、挿口突部46は切欠部61を通過可能な状態となり、各挿口突部46を管軸31a方向において各切欠部61の引抜方向B側から押込方向A側へ通過させる。

【0034】

その後、図5に示すように、押輪48を周方向へ45°(所定角度)回転させて、押輪48のボルト孔58の位置を管受口36のボルト孔52の位置に合わす。これにより、各切欠部61の位置が各挿口突部46の位置から周方向にずれ、図2に示すように、各挿口突部46は、各抜留突部57と押圧部55との間に位置し、管軸31a方向において各抜留突部57に対向する。

【0035】

そして、弁挿口43を管受口36に挿入し、シールリング47を弁挿口43の外周面と管受口36の開口端部の内周面との間に嵌め込む。その後、押輪48のボルト孔58と管受口36のボルト孔52とにT形ボルト49を挿通し、ナット50で締め付ける。これにより、押輪48が管受口36に連結固定され、仕切弁41の弁挿口43と管体32の管受口36とが接続される。

【0036】

仕切弁41を全閉にして弁箱38内の流路を遮断すると、弁体40に作用する入口側からの水圧によって、弁挿口43に引き抜き力(引抜方向Bの力)が作用する。このように、引き抜き力が作用した場合、各挿口突部46が、各抜留突部57に面接触して、引抜方向Bにおいて各抜留突部57に係合する。これにより、弁挿口43が管受口36から離脱することを防止することができる。

【0037】

したがって、従来のような抜止部材と挿口との摩擦力による抜け止めではないため、耐震性能が大幅に向上し、さらに、抜止部材を押圧する複数の押圧ボルトが不要になるため、押圧ボルトの締め込み作業や締め込みトルクの管理の手間が省け、施工性が向上する。

【0038】

また、弁箱38の内外全面には粉体塗装が施されているため、弁箱38の防食性が向上する。また、従来のように抜止部材を挿口の外周面に押付けて食込み突起を挿口の外周面に食い込ませる必要はなく、これにより、弁箱38の弁挿口43の塗装膜の剥離を防止することができ、耐食性を向上させることができる。

【0039】

また、図1に示すように、仕切弁33は弁棒41が上下方向になる正規の位置Cで使用される。仕切弁33を上記のような正規の位置Cにして、図2に示すように押輪48をT形ボルト49とナット50とで管受口36に連結固定したとき、図5に示すように各挿口突部46の位置が各切欠部61の位置に対して管体32の周方向にずれるように構成されている。

【0040】

これにより、仕切弁33を間違いなく正規の位置Cにした状態で、T形ボルト49とナット50とにより押輪48を管受口36に連結固定することができる。

また、上記管体32は、直管であるが、直管に限定されるものではなく、曲り管を水平に配設する場合もある。このため、管体32を使用する際の周方向における正規の位置が決まっており、管体32の外表面に設けた目印又はフランジ部51のボルト孔52などによって、正規の位置になるように管体32が敷設施工される。

【0041】

これにより、上記仕切弁33と同様に、管体32を間違いなく正規の位置にした状態で、T形ボルト49とナット50とにより押輪48を管受口36に連結固定することができる。

【0042】

尚、上記第1の実施の形態では、仕切弁33に挿口43を設け、管体32に受口36を設けたが、仕切弁33に受口36を設け、管体32に挿口43を設けてもよい。

次に、本発明における第2の実施の形態について図7,図8を参照にして説明する。

【0043】

押輪48の各ボルト孔58は、周方向に長い長孔形状を有している。これにより、上記各ボルト孔58は、押輪48と管受口36との連結位置を周方向において調節可能な調節機能を有する。

【0044】

以下、上記構成における作用を説明する。

押輪48をT形ボルト49とナット50とで管受口36に連結固定する際、管受口36に対する押輪48の位置を、ボルト孔58の長径の範囲内で変移させることにより、周方向に調節することができる。これにより、管受口36が弁挿口43に対して周方向にずれていても、抜留突部57と挿口突部46とが正確に係合するように押輪48の位置を調節することができる。

【0045】

上記第2の実施の形態では、押輪48の各ボルト孔58を長孔形状にしたが、管受口36の各ボルト孔52(図2参照)を長孔形状にしてもよい。

次に、本発明における第3の実施の形態について図9〜図13を参照にして説明する。

【0046】

図9,図10に示すように、各挿口突部46の周方向の両端部には、引抜方向Bに突出する一対の係合片76(係合手段の一例)が設けられている。

図9,図12,図13に示すように、仕切弁33と管体32とを使用する状態の位置にしたとき、各挿口突部46が弁挿口43の引抜方向Bにおいて各抜留突部57に対向し、この際、抜留突部57は一対の係合片76間に嵌り込み、各挿口突部46と各抜留突部57とが周方向において係合片76により対向する。このため、弁挿口43が管受口36に対して周方向に回るのを防止することができる。

【0047】

したがって、弁挿口43と管受口36とが接続された状態で、弁挿口43が地震等の振動等により回って挿口突部46の位置が切欠部61の位置に一致してしまうのを防止することができ、これにより、弁挿口43が不用意に管受口36から離脱するのを防ぐことができる。

【0048】

上記第3の実施の形態では、図9に示すように、弁挿口43を管受口36に差し込んで、弁挿口43と管受口36とを接続した際、挿口突部46と抜留突部57とが当接するが、第4の実施の形態として、図14に示すように、弁挿口43と管受口36とを接続した際、挿口突部46と抜留突部57との間に隙間78が形成されてもよい。

【0049】

上記第3および第4の実施の形態では、係合片76を、挿口突部46に設けたが、抜留突部57に設けてもよい。

次に、本発明における第5の実施の形態を図15を参照にして説明する。

【0050】

抜留突部57は断面が円形状に形成されている。また、挿口突部46は、断面が半円形状に形成されており、両端部に係合部80(係合手段の一例)が一対設けられている。

これによると、仕切弁33と管体32とを使用する状態の位置にしたとき、各挿口突部46が弁挿口43の引抜方向Bにおいて各抜留突部57に対向し、この際、抜留突部57は一対の係合部80間に嵌り込み、各挿口突部46と各抜留突部57とが周方向において係合部80により対向する。このため、弁挿口43が管受口36に対して周方向に回るのを防止することができる。

【0051】

尚、上記第5の実施の形態では、弁挿口43を管受口36に差し込んで、弁挿口43と管受口36とを接続した際、挿口突部46と抜留突部57との間に隙間78が形成されるが、隙間78を無くしてもよい。

【0052】

上記各実施の形態では、仕切弁33の下流側における弁受口44と管挿口35との第2の接続部分J2の構造(図6参照)は、仕切弁33の上流側における弁挿口43と管受口36との第1の接続部分J1の構造(図2参照)と異なっているが、上記第1の接続部分J1の構造と同じであってもよい。

【0053】

上記各実施の形態では、図1に示すように、仕切弁33は、入口側に弁挿口43を有するとともに出口側に弁受口44を有しているが、入口側に弁受口44を有するとともに出口側に弁挿口43を有してもよい。また、管体32は、一端部に管挿口35を有するとともに他端部に管受口36を有しているが、一端部に管受口36を有するとともに他端部に管挿口35を有してもよい。

【0054】

上記各実施の形態では、管体敷設装置の一例として仕切弁33を用いたが、仕切弁33に限定されるものではなく、他の形式の弁又は弁以外の機器、例えばポンプや分岐管などでもよい。

【0055】

上記各実施の形態では、図3,図4,図8,図10,図11に示すように、挿口突部46と抜留突部57と切欠部61とをそれぞれ、周方向において90°ごとに四箇所ずつ設けたが、四箇所に限定されるものではなく、一箇所のみ又は四箇所以外の複数箇所設けてもよい。

【図面の簡単な説明】

【0056】

【図1】本発明の第1の実施の形態における管体と管体に接続された仕切弁との側面図である。

【図2】同、管体と仕切弁の入口側との第1の接続部分の断面図である。

【図3】同、第1の接続部分の弁挿口の断面図である。

【図4】同、第1の接続部分の押輪の正面図である。

【図5】図2におけるX−X矢視図である。

【図6】同、管体と仕切弁の出口側との第2の接続部分の断面図である。

【図7】本発明の第2の実施の形態における管体と仕切弁の入口側との第1の接続部分の押輪の正面図である。

【図8】同、第1の接続部分の断面図である。

【図9】本発明の第3の実施の形態における管体と仕切弁の入口側との第1の接続部分の管受口と押輪との断面図である。

【図10】同、第1の接続部分の弁挿口の断面図である。

【図11】同、第1の接続部分の押輪の正面図である。

【図12】同、第1の接続部分の断面図である。

【図13】図12におけるX−X矢視図である。

【図14】本発明の第4の実施の形態における管体と仕切弁の入口側との第1の接続部分の管受口と押輪との断面図である。

【図15】本発明の第5の実施の形態における管体と仕切弁の入口側との第1の接続部分の管受口と押輪との断面図である。

【図16】従来の管体と仕切弁の入口側との接続部分の断面図である。

【図17】図16におけるX−X矢視図である。

【符号の説明】

【0057】

31a 管軸

32 管体

33 仕切弁(管体敷設装置)

36 管受口

38 弁箱

43 弁挿口

46 挿口突部

48 押輪(抜留部材)

49 ボルト(連結部材)

50 ナット(連結部材)

52 ボルト孔(連結部)

57 抜留突部

58 ボルト孔(連結部)

61 切欠部(通過許容部)

76 係合片(係合手段)

80 係合部(係合手段)

B 引抜方向

C 正規の向き

【技術分野】

【0001】

本発明は、管体と弁等の管体敷設装置とのいずれか一方に挿口が設けられているとともに他方に受口が設けられている管体と管体敷設装置との接続構造および管体敷設装置に関する。

【背景技術】

【0002】

従来、この種の接続構造としては、例えば、図16,図17に示すように、鋳鉄管等の管体11と管体敷設装置の一例である仕切弁12との接続構造が挙げられる。仕切弁12の入口側には直管状の挿口13が設けられ、管体11の一端部に受口14が設けられている。挿口13は受口14に挿入され、挿口13の外周面と受口14の内周面との間は円環状のゴム製のシールリング15でシールされている。

【0003】

シールリング15を受口14の奥へ押圧して圧縮させる押輪16が挿口13に外嵌されている。押輪16は、複数のボルト,ナット18,19からなる連結手段17によって、受口14の開口端部に連結固定されている。押輪16の内周面には、凹部20が周方向に等間隔を隔てた複数箇所に形成されている。

【0004】

各凹部20内には抜止部材21が設けられ、抜止部材21には、挿口13の外周面に食い込む食込み突起22が形成されている。また、押輪16には、各抜止部材21を管径方向内方に押圧する複数の押圧ボルト23が螺合されている。

【0005】

これによると、押圧ボルト23を締め込むことにより、抜止部材21が管径方向内方へ押圧され、食込み突起22が挿口13の外周面に食い込む。仕切弁12を全閉にすると、弁体に作用する入口側からの水圧によって、挿口13に引抜き力Fが発生する。このような場合でも、上記のように各抜止部材21の食込み突起22が挿口13の外周面に食い込んでいるため、挿口13が受口14から脱抜されるのを防止することができ、これにより、耐震性能が確保されている。

【0006】

尚、上記のような接続構造は例えば下記特許文献1に記載されている。

【特許文献1】特開2004−138234

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら上記の従来形式では、抜止部材21と挿口13の外周面との摩擦力によって、挿口13が受口14から脱抜されるのを防止しているため、耐震性が低いといった問題がある。さらに、挿口13を受口14に挿入して接続する際に、複数の押圧ボルト23を締め込む必要があるため、押圧ボルト23の締め込み作業や締め込みトルクの管理が必要となり、施工に手間を要するといった問題がある。

【0008】

本発明は、施工性が向上し、耐震性能も向上する管体と管体敷設装置との接続構造および管体敷設装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本第1発明は、管体と管体に接続される管体敷設装置との接続構造であって、

管体と管体敷設装置とのいずれか一方に挿口が設けられるとともに他方に受口が設けられ、

挿口が受口に挿入され、

受口から管軸方向に離れた外部における挿口の外周面に、径方向外側に突出する挿口突部が形成され、

挿口が受口から脱抜されるのを阻止するための抜留部材が、挿口に外嵌されて、抜留部材に設けられた連結部と受口に設けられた連結部とに連結部材で連結固定され、

抜留部材に、径方向内側に突出する抜留突部が形成され、

挿口突部は、抜留突部より受口側に位置して、挿口の引抜方向において抜留突部に係合し、

抜留部材には、挿口突部が管軸方向において抜留突部を通過することを許容する通過許容部が形成され、

挿口突部の位置と通過許容部の位置とが管体の周方向で一致している場合、挿口突部が管軸方向において抜留突部を通過可能となり、

挿口突部の位置と通過許容部の位置とが管体の周方向にずれている場合、挿口突部が管軸方向において抜留突部を通過不可となるように構成されているものである。

【0010】

これによると、挿口と受口とを接続する際、挿口を抜留部材に挿入し、挿口突部の位置と抜留部材の通過許容部の位置とを管体の周方向において一致させ、挿口突部を、通過許容部の引抜方向側から差込方向側へ通過させて、抜留突部より受口側に位置させる。その後、挿口突部の位置と通過許容部の位置とを管体の周方向にずらし、この状態で挿口を受口に挿入し、抜留部材を連結部材で受口に連結固定すればよい。

【0011】

挿口と受口とを接続した状態で引抜き力(スラスト力)が発生した場合、挿口突部は挿口の引抜方向において抜留突部に係合するため、挿口が受口から脱抜されるのを防止することができる。

【0012】

このように本発明の接続構造では、従来のような抜止部材と挿口との摩擦力による抜け止めではなく、さらには抜止部材を押圧する複数の押圧ボルトが不要になるため、押圧ボルトの締め込み作業や締め込みトルクの管理の手間が省け、施工性が向上するとともに、耐震性能も向上する。

【0013】

また、本第2発明は、挿口が管体敷設装置に設けられ、

管体敷設装置および管体を使用する正規の位置にして、抜留部材を連結部材で受口に連結固定したとき、挿口突部の位置が通過許容部の位置に対して管体の周方向にずれるように構成されているものである。

【0014】

これによると、管体敷設装置を間違いなく正規の位置にした状態で、連結部材により抜留部材を受口に連結固定することができる。

また、本第3発明は、抜留部材の連結部と受口の連結部との少なくともいずれかは、抜留部材と受口との連結位置を管体の周方向において調節可能な調節機能を有しているものである。

【0015】

これによると、抜留部材を連結部材で受口に連結固定する際、受口に対する抜留部材の位置を管体の周方向に調節することができる。これにより、受口が挿口に対して管体の周方向にずれていても、抜留突部と挿口突部とが係合する係合位置に抜留部材を正確に位置決めすることができる。

【0016】

また、本第4発明は、挿口突部が挿口の引抜方向において抜留突部に係合した状態のとき、挿口突部と抜留突部とを挿口の周方向において係合させる係合手段が挿口突部と抜留突部とのいずれかに設けられているものである。

【0017】

これによると、抜留突部と挿口突部とが挿口の周方向において係合手段により係合することによって、挿口が受口に対して周方向に回るのを防止することができる。これにより、挿口と受口とが接続された状態で、挿口が地震等の振動等により回って挿口突部の位置が通過許容部の位置に一致してしまうのを防止することができる。これにより、挿口が不用意に受口から離脱するのを防ぐことができる。

【0018】

また、本第5発明は、上記第1発明から第4発明のいずれか1項に記載の接続構造によって接続される管体敷設装置であって、

管体敷設装置は弁であり、

弁の弁箱に挿口が設けられ、

弁箱の全面に粉体塗装が施されているものである。

【0019】

これによると、従来では刷毛を使って防食塗料を塗布していたが、刷毛塗りに比べて、粉体塗装では、塗膜が厚く且つ地肌への密着力も大きいので、防食効果が向上する。また、挿口を受口に接続した際、挿口突部が抜留突部に係合することによって離脱防止されるため、従来のように抜止部材を挿口の外周面に押付けて食込み突起を挿口の外周面に食い込ませる必要はない。これにより、弁箱の挿口の塗装膜の剥離を防止することができる。

【発明の効果】

【0020】

以上のように本発明によると、挿口と受口とを接続した状態で引抜き力が発生した場合、挿口突部は挿口の引抜方向において抜留突部に係合するため、挿口が受口から脱抜されるのを防止することができる。

【0021】

このように本発明の接続構造では、従来のような抜止部材を押圧する複数の押圧ボルトが不要になるため、押圧ボルトの締め込み作業や締め込みトルクの管理の手間が省け、施工性が向上するとともに、耐震性能も向上する。

【発明を実施するための最良の形態】

【0022】

以下、本発明における第1の実施の形態を図面に基づいて説明する。

図1に示すように、31は管路であり、この管路31は複数の管体32と、管体32に接続される仕切弁33(管体敷設装置の一例)を備えている。管体32は、例えば鋳鉄製の円筒状の直管であり、一端部に管挿口35を有し、他端部に管受口36を有している。

【0023】

また、仕切弁33は、弁箱38と、弁箱38の上部に取り付けられた蓋39と、弁箱38内に設けられた弁体40と、上下方向に設けられた弁棒41とを有している。弁箱38は、入口側に円筒状の弁挿口43を有し、出口側に弁受口44を有している。

【0024】

仕切弁33の弁挿口43は上流側の管体32の管受口36に挿入されて、仕切弁33の入口側と上流側の管体32とが接続され、下流側の管体32の管挿口35が仕切弁33の弁受口44に挿入されて、仕切弁33の出口側と下流側の管体32とが接続される。

【0025】

先ず、仕切弁33の入口側(上流側)における弁挿口43と管受口36との第1の接続部分J1の構造を説明する。

図1〜図3に示すように、弁挿口43は弁箱38の入口側に設けられた円筒状の直管部45を有している。管受口36から管軸31a方向に離れた外部における弁挿口43の外周面には、径方向外側に突出する複数の挿口突部46が形成されている。挿口突部46は弁挿口43の周方向に等間隔を隔てた複数箇所に形成されている。

【0026】

管受口36の開口端部の内周面と弁挿口43の外周面との間をシールするゴム製の円環状のシールリング47が弁挿口43に外嵌されている。図1,図2,図4に示すように、管受口36には、シールリング47を管受口36の奥へ押圧するとともに弁挿口43が管受口36から脱抜されるのを阻止するための押輪48(抜留部材の一例)が取り付けられている。押輪48は、弁挿口43に外嵌されて、複数のT形ボルト,ナット49,50(連結部材の一例)で管受口36に連結固定される。

【0027】

管受口36は開口端部の外周面にフランジ部51を有し、フランジ部51には複数のボルト孔52(連結部の一例)が形成されている。

押輪48は、円環状の本体部54と、シールリング47を押圧する押圧部55と、フランジ部56と、複数の抜留突部57とを有している。フランジ部56は本体部54の外周に形成され、フランジ部56には複数のボルト孔58(連結部の一例)が形成されている。T形ボルト49はボルト孔52,58に挿入され、ナット50がT形ボルト49に螺合する。

【0028】

押圧部55は本体部54の押込方向A側の端部に形成されている。抜留突部57は、本体部54から径方向内側に突出しており、且つ、本体部54の引抜方向B側の端部において、周方向に等間隔を隔てた複数箇所に形成されている。

【0029】

挿口突部46は、抜留突部57と管受口36との間に位置して、弁挿口43の引抜方向Bにおいて抜留突部57に係合する。押輪48には、挿口突部46が管軸31a方向において抜留突部57を通過することを許容する切欠部61(通過許容部の一例)が設けられている。切欠部61は周方向における各抜留突部57間に形成され、図4に示すように、各挿口突部46の位置と各切欠部61の位置とが管体32の周方向で一致している場合、各挿口突部46は各抜留突部57間を管軸31a方向において通過可能となる。

【0030】

また、図5に示すように、各挿口突部46の位置と各切欠部61の位置とが管体32の周方向にずれている場合、各挿口突部46は、管軸31a方向において各抜留突部57に当接するため、各抜留突部57を通過不可となる。

【0031】

次に、図1に示すように、仕切弁33の出口側(下流側)における弁受口44と管挿口35との第2の接続部分J2の構造を説明する。

図6に示すように、弁受口44の開口端部の内周面と管挿口35の外周面との間をシールするゴム製の円環状のシールリング70が管挿口35に外嵌されている。弁受口44には、シールリング70を弁受口44の奥へ押圧する押輪71が取り付けられている。押輪71は、管挿口35に外嵌されて、複数のT形ボルト,ナット72,73で弁受口44に連結固定される。尚、このような第2の接続部分J2の構造は「日本ダクタイル鉄管協会規格 K形ダクタイル鋳鉄管 JIS G 5526・5527」に規定された継手構造に相当するものである。

【0032】

また、弁箱38(弁挿口43と弁受口44とを含む)の内外全面には粉体塗装が施されている。

以下、上記構成における作用を説明する。

【0033】

弁挿口43と管受口36との第1の接続部分J1について

弁挿口43と管受口36とを接続する際、弁挿口43を押輪48とシールリング47とに挿入し、押輪48を周方向に回して、図4に示すように、周方向において切欠部61の位置を挿口突部46の位置に一致させる。これにより、挿口突部46は切欠部61を通過可能な状態となり、各挿口突部46を管軸31a方向において各切欠部61の引抜方向B側から押込方向A側へ通過させる。

【0034】

その後、図5に示すように、押輪48を周方向へ45°(所定角度)回転させて、押輪48のボルト孔58の位置を管受口36のボルト孔52の位置に合わす。これにより、各切欠部61の位置が各挿口突部46の位置から周方向にずれ、図2に示すように、各挿口突部46は、各抜留突部57と押圧部55との間に位置し、管軸31a方向において各抜留突部57に対向する。

【0035】

そして、弁挿口43を管受口36に挿入し、シールリング47を弁挿口43の外周面と管受口36の開口端部の内周面との間に嵌め込む。その後、押輪48のボルト孔58と管受口36のボルト孔52とにT形ボルト49を挿通し、ナット50で締め付ける。これにより、押輪48が管受口36に連結固定され、仕切弁41の弁挿口43と管体32の管受口36とが接続される。

【0036】

仕切弁41を全閉にして弁箱38内の流路を遮断すると、弁体40に作用する入口側からの水圧によって、弁挿口43に引き抜き力(引抜方向Bの力)が作用する。このように、引き抜き力が作用した場合、各挿口突部46が、各抜留突部57に面接触して、引抜方向Bにおいて各抜留突部57に係合する。これにより、弁挿口43が管受口36から離脱することを防止することができる。

【0037】

したがって、従来のような抜止部材と挿口との摩擦力による抜け止めではないため、耐震性能が大幅に向上し、さらに、抜止部材を押圧する複数の押圧ボルトが不要になるため、押圧ボルトの締め込み作業や締め込みトルクの管理の手間が省け、施工性が向上する。

【0038】

また、弁箱38の内外全面には粉体塗装が施されているため、弁箱38の防食性が向上する。また、従来のように抜止部材を挿口の外周面に押付けて食込み突起を挿口の外周面に食い込ませる必要はなく、これにより、弁箱38の弁挿口43の塗装膜の剥離を防止することができ、耐食性を向上させることができる。

【0039】

また、図1に示すように、仕切弁33は弁棒41が上下方向になる正規の位置Cで使用される。仕切弁33を上記のような正規の位置Cにして、図2に示すように押輪48をT形ボルト49とナット50とで管受口36に連結固定したとき、図5に示すように各挿口突部46の位置が各切欠部61の位置に対して管体32の周方向にずれるように構成されている。

【0040】

これにより、仕切弁33を間違いなく正規の位置Cにした状態で、T形ボルト49とナット50とにより押輪48を管受口36に連結固定することができる。

また、上記管体32は、直管であるが、直管に限定されるものではなく、曲り管を水平に配設する場合もある。このため、管体32を使用する際の周方向における正規の位置が決まっており、管体32の外表面に設けた目印又はフランジ部51のボルト孔52などによって、正規の位置になるように管体32が敷設施工される。

【0041】

これにより、上記仕切弁33と同様に、管体32を間違いなく正規の位置にした状態で、T形ボルト49とナット50とにより押輪48を管受口36に連結固定することができる。

【0042】

尚、上記第1の実施の形態では、仕切弁33に挿口43を設け、管体32に受口36を設けたが、仕切弁33に受口36を設け、管体32に挿口43を設けてもよい。

次に、本発明における第2の実施の形態について図7,図8を参照にして説明する。

【0043】

押輪48の各ボルト孔58は、周方向に長い長孔形状を有している。これにより、上記各ボルト孔58は、押輪48と管受口36との連結位置を周方向において調節可能な調節機能を有する。

【0044】

以下、上記構成における作用を説明する。

押輪48をT形ボルト49とナット50とで管受口36に連結固定する際、管受口36に対する押輪48の位置を、ボルト孔58の長径の範囲内で変移させることにより、周方向に調節することができる。これにより、管受口36が弁挿口43に対して周方向にずれていても、抜留突部57と挿口突部46とが正確に係合するように押輪48の位置を調節することができる。

【0045】

上記第2の実施の形態では、押輪48の各ボルト孔58を長孔形状にしたが、管受口36の各ボルト孔52(図2参照)を長孔形状にしてもよい。

次に、本発明における第3の実施の形態について図9〜図13を参照にして説明する。

【0046】

図9,図10に示すように、各挿口突部46の周方向の両端部には、引抜方向Bに突出する一対の係合片76(係合手段の一例)が設けられている。

図9,図12,図13に示すように、仕切弁33と管体32とを使用する状態の位置にしたとき、各挿口突部46が弁挿口43の引抜方向Bにおいて各抜留突部57に対向し、この際、抜留突部57は一対の係合片76間に嵌り込み、各挿口突部46と各抜留突部57とが周方向において係合片76により対向する。このため、弁挿口43が管受口36に対して周方向に回るのを防止することができる。

【0047】

したがって、弁挿口43と管受口36とが接続された状態で、弁挿口43が地震等の振動等により回って挿口突部46の位置が切欠部61の位置に一致してしまうのを防止することができ、これにより、弁挿口43が不用意に管受口36から離脱するのを防ぐことができる。

【0048】

上記第3の実施の形態では、図9に示すように、弁挿口43を管受口36に差し込んで、弁挿口43と管受口36とを接続した際、挿口突部46と抜留突部57とが当接するが、第4の実施の形態として、図14に示すように、弁挿口43と管受口36とを接続した際、挿口突部46と抜留突部57との間に隙間78が形成されてもよい。

【0049】

上記第3および第4の実施の形態では、係合片76を、挿口突部46に設けたが、抜留突部57に設けてもよい。

次に、本発明における第5の実施の形態を図15を参照にして説明する。

【0050】

抜留突部57は断面が円形状に形成されている。また、挿口突部46は、断面が半円形状に形成されており、両端部に係合部80(係合手段の一例)が一対設けられている。

これによると、仕切弁33と管体32とを使用する状態の位置にしたとき、各挿口突部46が弁挿口43の引抜方向Bにおいて各抜留突部57に対向し、この際、抜留突部57は一対の係合部80間に嵌り込み、各挿口突部46と各抜留突部57とが周方向において係合部80により対向する。このため、弁挿口43が管受口36に対して周方向に回るのを防止することができる。

【0051】

尚、上記第5の実施の形態では、弁挿口43を管受口36に差し込んで、弁挿口43と管受口36とを接続した際、挿口突部46と抜留突部57との間に隙間78が形成されるが、隙間78を無くしてもよい。

【0052】

上記各実施の形態では、仕切弁33の下流側における弁受口44と管挿口35との第2の接続部分J2の構造(図6参照)は、仕切弁33の上流側における弁挿口43と管受口36との第1の接続部分J1の構造(図2参照)と異なっているが、上記第1の接続部分J1の構造と同じであってもよい。

【0053】

上記各実施の形態では、図1に示すように、仕切弁33は、入口側に弁挿口43を有するとともに出口側に弁受口44を有しているが、入口側に弁受口44を有するとともに出口側に弁挿口43を有してもよい。また、管体32は、一端部に管挿口35を有するとともに他端部に管受口36を有しているが、一端部に管受口36を有するとともに他端部に管挿口35を有してもよい。

【0054】

上記各実施の形態では、管体敷設装置の一例として仕切弁33を用いたが、仕切弁33に限定されるものではなく、他の形式の弁又は弁以外の機器、例えばポンプや分岐管などでもよい。

【0055】

上記各実施の形態では、図3,図4,図8,図10,図11に示すように、挿口突部46と抜留突部57と切欠部61とをそれぞれ、周方向において90°ごとに四箇所ずつ設けたが、四箇所に限定されるものではなく、一箇所のみ又は四箇所以外の複数箇所設けてもよい。

【図面の簡単な説明】

【0056】

【図1】本発明の第1の実施の形態における管体と管体に接続された仕切弁との側面図である。

【図2】同、管体と仕切弁の入口側との第1の接続部分の断面図である。

【図3】同、第1の接続部分の弁挿口の断面図である。

【図4】同、第1の接続部分の押輪の正面図である。

【図5】図2におけるX−X矢視図である。

【図6】同、管体と仕切弁の出口側との第2の接続部分の断面図である。

【図7】本発明の第2の実施の形態における管体と仕切弁の入口側との第1の接続部分の押輪の正面図である。

【図8】同、第1の接続部分の断面図である。

【図9】本発明の第3の実施の形態における管体と仕切弁の入口側との第1の接続部分の管受口と押輪との断面図である。

【図10】同、第1の接続部分の弁挿口の断面図である。

【図11】同、第1の接続部分の押輪の正面図である。

【図12】同、第1の接続部分の断面図である。

【図13】図12におけるX−X矢視図である。

【図14】本発明の第4の実施の形態における管体と仕切弁の入口側との第1の接続部分の管受口と押輪との断面図である。

【図15】本発明の第5の実施の形態における管体と仕切弁の入口側との第1の接続部分の管受口と押輪との断面図である。

【図16】従来の管体と仕切弁の入口側との接続部分の断面図である。

【図17】図16におけるX−X矢視図である。

【符号の説明】

【0057】

31a 管軸

32 管体

33 仕切弁(管体敷設装置)

36 管受口

38 弁箱

43 弁挿口

46 挿口突部

48 押輪(抜留部材)

49 ボルト(連結部材)

50 ナット(連結部材)

52 ボルト孔(連結部)

57 抜留突部

58 ボルト孔(連結部)

61 切欠部(通過許容部)

76 係合片(係合手段)

80 係合部(係合手段)

B 引抜方向

C 正規の向き

【特許請求の範囲】

【請求項1】

管体と管体に接続される管体敷設装置との接続構造であって、

管体と管体敷設装置とのいずれか一方に挿口が設けられるとともに他方に受口が設けられ、

挿口が受口に挿入され、

受口から管軸方向に離れた外部における挿口の外周面に、径方向外側に突出する挿口突部が形成され、

挿口が受口から脱抜されるのを阻止するための抜留部材が、挿口に外嵌されて、抜留部材に設けられた連結部と受口に設けられた連結部とに連結部材で連結固定され、

抜留部材に、径方向内側に突出する抜留突部が形成され、

挿口突部は、抜留突部より受口側に位置して、挿口の引抜方向において抜留突部に係合し、

抜留部材には、挿口突部が管軸方向において抜留突部を通過することを許容する通過許容部が形成され、

挿口突部の位置と通過許容部の位置とが管体の周方向で一致している場合、挿口突部が管軸方向において抜留突部を通過可能となり、

挿口突部の位置と通過許容部の位置とが管体の周方向にずれている場合、挿口突部が管軸方向において抜留突部を通過不可となるように構成されていることを特徴とする管体と管体敷設装置との接続構造。

【請求項2】

挿口が管体敷設装置に設けられ、

管体敷設装置および管体を使用する正規の位置にして、抜留部材を連結部材で受口に連結固定したとき、挿口突部の位置が通過許容部の位置に対して管体の周方向にずれるように構成されていることを特徴とする請求項1記載の管体と管体敷設装置との接続構造。

【請求項3】

抜留部材の連結部と受口の連結部との少なくともいずれかは、抜留部材と受口との連結位置を管体の周方向において調節可能な調節機能を有していることを特徴とする請求項1又は請求項2記載の管体と管体敷設装置との接続構造。

【請求項4】

挿口突部が挿口の引抜方向において抜留突部に係合した状態のとき、挿口突部と抜留突部とを挿口の周方向において係合させる係合手段が挿口突部と抜留突部とのいずれかに設けられていることを特徴とする請求項1から請求項3のいずれか1項に記載の管体と管体敷設装置との接続構造。

【請求項5】

上記請求項1から請求項4のいずれか1項に記載の接続構造によって接続される管体敷設装置であって、

管体敷設装置は弁であり、

弁の弁箱に挿口が設けられ、

弁箱の全面に粉体塗装が施されていることを特徴とする管体敷設装置。

【請求項1】

管体と管体に接続される管体敷設装置との接続構造であって、

管体と管体敷設装置とのいずれか一方に挿口が設けられるとともに他方に受口が設けられ、

挿口が受口に挿入され、

受口から管軸方向に離れた外部における挿口の外周面に、径方向外側に突出する挿口突部が形成され、

挿口が受口から脱抜されるのを阻止するための抜留部材が、挿口に外嵌されて、抜留部材に設けられた連結部と受口に設けられた連結部とに連結部材で連結固定され、

抜留部材に、径方向内側に突出する抜留突部が形成され、

挿口突部は、抜留突部より受口側に位置して、挿口の引抜方向において抜留突部に係合し、

抜留部材には、挿口突部が管軸方向において抜留突部を通過することを許容する通過許容部が形成され、

挿口突部の位置と通過許容部の位置とが管体の周方向で一致している場合、挿口突部が管軸方向において抜留突部を通過可能となり、

挿口突部の位置と通過許容部の位置とが管体の周方向にずれている場合、挿口突部が管軸方向において抜留突部を通過不可となるように構成されていることを特徴とする管体と管体敷設装置との接続構造。

【請求項2】

挿口が管体敷設装置に設けられ、

管体敷設装置および管体を使用する正規の位置にして、抜留部材を連結部材で受口に連結固定したとき、挿口突部の位置が通過許容部の位置に対して管体の周方向にずれるように構成されていることを特徴とする請求項1記載の管体と管体敷設装置との接続構造。

【請求項3】

抜留部材の連結部と受口の連結部との少なくともいずれかは、抜留部材と受口との連結位置を管体の周方向において調節可能な調節機能を有していることを特徴とする請求項1又は請求項2記載の管体と管体敷設装置との接続構造。

【請求項4】

挿口突部が挿口の引抜方向において抜留突部に係合した状態のとき、挿口突部と抜留突部とを挿口の周方向において係合させる係合手段が挿口突部と抜留突部とのいずれかに設けられていることを特徴とする請求項1から請求項3のいずれか1項に記載の管体と管体敷設装置との接続構造。

【請求項5】

上記請求項1から請求項4のいずれか1項に記載の接続構造によって接続される管体敷設装置であって、

管体敷設装置は弁であり、

弁の弁箱に挿口が設けられ、

弁箱の全面に粉体塗装が施されていることを特徴とする管体敷設装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2009−250388(P2009−250388A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−100901(P2008−100901)

【出願日】平成20年4月9日(2008.4.9)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月9日(2008.4.9)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

[ Back to top ]