管体塗装方法

【課題】管体の受口の内面や挿し口の外面など、凹凸を有する部分の塗装において、その塗装作業の効率を高める。

【解決手段】一端に受口3を他端に挿し口2を有する管体pに対して行う管体塗装方法において、前記受口3内に塗装用のノズル10を配置し、前記管体pを管軸周りに回転させながら前記ノズル10を前記受口3側の管端部3bからその受口3の奥部3cまでを往復させ、前記ノズル10が前記管端部3bから奥部3cまでを往復するまでの間、そのノズル10から帯電した粉体塗料を吐出することにより、前記受口3の内面3aに静電粉体塗装を施すことを特徴とする管体塗装方法とした。粉体塗装を行うに際し、いわゆる静電粉体塗装を採用するとともに、粉体塗装用のノズル10を、受口3側の管端部3bからその受口3の奥部3cまでを往復させることで、むらの少ない均等な膜厚の塗装面が形成されることが確認できた。

【解決手段】一端に受口3を他端に挿し口2を有する管体pに対して行う管体塗装方法において、前記受口3内に塗装用のノズル10を配置し、前記管体pを管軸周りに回転させながら前記ノズル10を前記受口3側の管端部3bからその受口3の奥部3cまでを往復させ、前記ノズル10が前記管端部3bから奥部3cまでを往復するまでの間、そのノズル10から帯電した粉体塗料を吐出することにより、前記受口3の内面3aに静電粉体塗装を施すことを特徴とする管体塗装方法とした。粉体塗装を行うに際し、いわゆる静電粉体塗装を採用するとともに、粉体塗装用のノズル10を、受口3側の管端部3bからその受口3の奥部3cまでを往復させることで、むらの少ない均等な膜厚の塗装面が形成されることが確認できた。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、水道用管路などの各種管路を形成するために使用する管体に対して行う塗装方法に関するものである。

【背景技術】

【0002】

水道、ガス、その他の用途の管路を形成する管体には、その内外面に、防食などを目的として、各種素材、各種手法による塗装、被覆が一般に行われている。

【0003】

例えば、地中に埋設される水道用のダクタイル鋳鉄管の場合、その管体の外面には、周辺の土壌や水分等による腐食を防ぐために、防食塗装が施される。

また、管体の内面に対しても、管内を通過する水による腐食を防止すること等を目的として、例えば、モルタルライニングや粉体塗装(例えば、エポキシ樹脂粉体塗装)が施される場合が多い。

【0004】

ダクタイル鋳鉄管の管体pは、一般に、図3に示すように、管軸方向に一定の管径が続く直管部4を挟んで、管軸方向一端が挿し口2、他端が、隣り合う他の管体pの挿し口2をその内側に受け入れることができる受口3となっている。

【0005】

この管体pにおいて、管内面の塗装範囲のうち、受口3に近い部分においては、管内面3aに凹凸が多い。この凹凸は、隣り合う管体pの挿し口2を受け入れた際に使用するパッキン、ロックリング等の形状や、あるいは、その挿し口2自体の外形に対応したものである。

【0006】

この受口3の内面には、一般に、溶剤系塗料を用いた塗装(以下、「合成樹脂塗装」という)が行われる。すなわち、少なくとも、直管部4の管内面4aには一次塗装としての粉体塗装を行い(図3の符号Aで示す範囲)、その後、凹凸の多い受口3付近の管内面3aには、二次塗装としての合成樹脂塗装を行っている(図3の符号Bで示す範囲)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−53220号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

複雑な内面形状を有する受口3の内面に対し、合成樹脂塗装を行うことは、非常に煩雑な作業である。すなわち、受口3の内面はフラットでなく、塗装を施す面の向きが様々であるため、塗装工程が制御されたいわゆる自動塗装によらず、人手によって(手作業で)行うことが多いのが現状である。

【0009】

このような手作業による塗装(合成樹脂塗装)は、特に、小口径の管体においては、非常に面倒な作業である。

【0010】

また、合成樹脂塗装は、塗装工程を3回に分けて重ね塗りを行う必要があるため、その塗布、乾燥の作業に長い時間を要するという問題もある。昨今のコスト削減の要請に応えるためには、リードタイムの効率化は急務である。

【0011】

さらに、比較的フラットな面を有する管体pの外面に対しては、通常は、自動塗装による合成樹脂塗装が可能であるが、特に、挿し口2の外面に突起(リング溶接部)6を有する場合においては、突起6の外面形状に応じて塗装ガンの向きを適宜変えながら、例えば、上部方向から及び斜め方向からの塗装が必要である。

【0012】

その塗装ガンの向きを変えながらの塗装では、各向きの塗装において、それぞれ、前述の3回の重ね塗りが必要となる。このことから、挿し口2の外面2bの塗装においても、作業の効率化が望まれている。

【0013】

そこで、この発明は、管体の受口の内面や挿し口の外面など、凹凸を有する部分の塗装において、その塗装作業の効率を高めることを課題とする。

【課題を解決するための手段】

【0014】

上記の課題を解決するために、この発明は、一端に受口を他端に挿し口を有する管体に対して行う管体塗装方法において、前記受口内に塗装用のノズルを配置し、前記管体を管軸周りに回転させながら前記ノズルと前記管体とを管軸方向に相対移動させることにより前記ノズルを前記受口側の管端部からその受口の奥部までを往復させ、前記ノズルが前記管端部から奥部までを往復するまでの間、そのノズルから帯電した粉体塗料を吐出することにより、前記受口の内面に静電粉体塗装を施すことを特徴とする管体塗装方法を採用した。

【0015】

管体に施される管内面塗装において、従来、比較的フラットな面で構成される直管部においては、粉体塗装が採用されてきたが、受口内面のうち、特に凹凸の多い部分には採用されてこなかった。

塗装面に凹凸が多いと、粉体塗料が全面にまんべんなく行き渡らないという危惧があったためである。

【0016】

しかし、その粉体塗装を行うに際し、いわゆる静電粉体塗装を採用するとともに、粉体塗装用のガン(ノズル)を、受口側の管端部からその受口の奥部までを往復させることで、

むらの少ない均等な膜厚の塗装面が形成されることが確認できた。

【0017】

また、一端に受口を他端に挿し口を有し、前記挿し口側の管外面に抜け止め用の突起を有する管体に対して行う管体塗装方法において、前記挿し口の外面側に塗装用のノズルを配置し、前記管体を管軸周りに回転させながら前記ノズルと前記管体とを管軸方向に相対移動させることにより前記ノズルを前記挿し口側の管端部から前記受口側に向かって所定距離の範囲を往復させ、前記ノズルが前記管端部から前記受口側に向かって所定距離の範囲を往復するまでの間、そのノズルから帯電した粉体塗料を吐出することにより、前記挿し口の外面に静電粉体塗装を施すことを特徴とする管体塗装方法を採用した。

【0018】

挿し口の外面に抜け止め用の突起を備えている構成においても、前述の場合と同様に静電粉体塗装を採用するとともに、粉体塗装用のガン(ノズル)を、挿し口側の管端部から受口側に向かって所定距離の範囲までを往復させることで、むらの少ない均等な膜厚の塗装面が形成されることが確認できた。

なお、所定距離とは、少なくとも、前記挿し口の外面の突起を全て含む範囲であり、望ましくは、その挿し口が受口に差し込まれた際に、その受口内に入り込む部分を全て含むとすることが望ましい。

【0019】

これらの各構成によれば、むらの少ない均等な膜厚の塗装面を形成可能であることから、受口内面や、挿し口外面など凹凸が介在する部分において、粉体塗装であっても任意の膜厚で均等な塗膜の形成を可能にすることができ、その均等な塗膜形成によって、継手部のゴム輪が挿入できなくなるなど、継手性能を損なう事態を回避することができる。

【発明の効果】

【0020】

この発明は、その粉体塗装を行うに際し、いわゆる静電粉体塗装を採用するとともに、粉体塗装用のガン(ノズル)を塗装範囲内で往復させることで、むらの少ない均等な膜厚の塗装面を形成することができる。このため、管体の受口の内面や挿し口の外面など、凹凸を有する部分の塗装において、その塗装作業の効率を高めることができる。

また、受口内面や、挿し口外面など凹凸が介在する部分において、粉体塗装であっても任意の膜厚で均等な塗膜の形成を可能にすることができ、その均等な塗膜形成によって、継手部のゴム輪が挿入できなくなるなど、継手性能を損なう事態を回避することができる。

【図面の簡単な説明】

【0021】

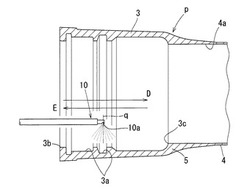

【図1】一実施形態の管内面の塗装方法を示す断面図

【図2】一実施形態の管外面の塗装方法を示す断面図

【図3】管体の塗装範囲を示す説明図

【発明を実施するための形態】

【0022】

この発明の実施形態を図面に基づいて説明する。塗装の対象となる管体pは、図3に示すダクタイル鋳鉄管である。

【0023】

管体pは、管径一定の直管部4を夾んで、管軸方向一端に受口3を、他端に挿し口2を備えている。受口3内にゴム輪、ロックリング等(図示せず)を介して挿し口2が嵌め込まれることにより、耐震管継手を構成するものである。挿し口2の外面には、その耐震管継手の抜け止め用の突起6を全周に備えている。

【0024】

この実施形態は、前記ゴム輪、ロックリングに対応するため、比較的凹凸の多い受口3の内面3aと、前記突起6を備えることにより凹凸が介在する挿し口2の外面2bへ、静電粉体塗装を行うものである。

以下、受口3の内面3aと、挿し口2の外面2bへの塗装方法について説明する。

【0025】

なお、直管部4の内面4a(挿し口2の内面2aを含む)には、図3の符号Aで示す範囲で、別途の粉体塗装が行われる。この直管部4の粉体塗装には、従来と同様、静電粉体塗装は用いない。

また、管体pの外面のうち、挿し口2の外面2bを除く部分には、合成樹脂塗装が行われる。これらについては、従来と同様であるので、説明を省略する。

【0026】

受口3の内面3aへの塗装は、まず、図1に示すように、受口3内に塗装用のノズル10を配置する。このとき、ノズル10は下向きとし、吐出される粉体塗料が、その内面3aの管端部3bに噴射される位置(管軸方向位置)を、ノズル10の始点としている。この実施形態では、始点は、概ね、ノズル10の開口10aの中心位置qが、管端部3bの位置と管軸方向に一致するようにしている。

【0027】

回転装置(図示せず)の駆動力により、管体pを管軸周りに回転させながら、前記ノズル10を、受口3側の管端部3bからその受口3の奥部3cまで、図中の矢印Dの方向へ一定の速度で移動させる(1パス目)。受口3の奥部3cは、受口3と直管部4との境の段部5である。

【0028】

このとき、吐出される粉体塗料が、その段部5に噴射される位置(管軸方向位置)を、ノズル10の終点としている。この実施形態では、終点は、概ね、ノズル10の開口10aの中心位置qが、段部5の位置と管軸方向に一致するようにしている。

【0029】

なお、ノズル10から吐出される粉体塗料は、塗装ガンに備えられた電極間を通過することにより、帯電した状態となっている。その電極間に付加される電圧は、粉体塗料の素材や、あるいは、管体の素材、温度、気温、湿度等により適宜決定される。なお、粉体塗料を帯電させるに際し、摩擦帯電など他の手法を採用してもよい。

【0030】

また、前記始点、終点の管軸方向位置は、受口3の内面3aに良好な静電粉体塗装を施し得る限りにおいて適宜変更してよく、始点、終点の位置が、それぞれやや管端部3b側、あるいは挿し口2側にあってもよい。

【0031】

ノズル10が終点に至ったら、すぐに逆方向へ移動を開始させる。すなわち、ノズル10は、図中の矢印Eの方向へ移動する(2パス目)。

【0032】

このように、ノズル10が前記管端部3bから奥部3cまで、また奥部3cから管端部3bまでを往復するまでの間、そのノズル10から帯電した粉体塗料を吐出することにより、前記受口3の内面3aに静電粉体塗装が施される。

【0033】

なお、粉体塗料を塗布する前に、管体pは炉で加熱されているので、その予熱によって塗膜が硬化される。

【0034】

つぎに、挿し口2の外面2bへの塗装について説明する。図2に示すように、挿し口2の外面側に塗装用のノズル10を配置する。このとき、ノズル10は下向きとし、吐出される粉体塗料が、その外面2bの管端部2cに噴射される位置(管軸方向位置)を、ノズル10の始点としている。この実施形態では、始点は、概ね、ノズル10の開口10aの中心位置qが、管端部2cの位置と管軸方向に一致するようにしている。なお、ノズルの形状は、特に限定されるものではない。

【0035】

回転装置(図示せず)の駆動力により、管体pを管軸周りに回転させながら、前記ノズル10を、挿し口2側の管端部2cから所定距離だけ受口3側に進んだ挿し口奥部2dまで、図中の矢印Fの方向へ一定の速度で移動させる(1パス目)。

【0036】

このとき、吐出される粉体塗料が、その挿し口奥部2dに噴射される位置(管軸方向位置)を、ノズル10の終点としている。この実施形態では、終点は、概ね、ノズル10の開口10aの中心位置qが、挿し口奥部2dの位置と管軸方向に一致するようにしている。

【0037】

ノズル10から吐出される粉体塗料は、塗装ガンに備えられた電極間を通過することにより、帯電した状態となっている点は管内面塗装の場合と同様である。また、その電極間に付加される電圧は、粉体塗料の素材や管体の温度、気温等により適宜決定される点も同様である。

【0038】

また、前記始点、終点の管軸方向位置は、挿し口2の外面2bに良好な静電粉体塗装を施し得る限りにおいて適宜変更してよく、始点、終点の位置が、それぞれやや管端部2c側、あるいは受口3側にあってもよい点も同様である。

【0039】

ノズル10が終点に至ったら、すぐに逆方向へ移動を開始させる。すなわち、ノズル10は、図中の矢印Gの方向へ移動する(2パス目)。

【0040】

このように、ノズル10が前記管端部2cから挿し口奥部2dまで、また挿し口奥部2dから管端部2cまでの所定距離の範囲を往復するまでの間、そのノズル10から帯電した粉体塗料を吐出することにより、突起6の外面を含む前記挿し口2の外面2b全体に静電粉体塗装が施される。

【0041】

(実験例)

呼び径φ150(NS−1管)のダクタイル鋳鉄管を用い、受口3の内面3aに対する粉体塗装実験を行った。その結果を、表1に示す。

【0042】

【表1】

【0043】

同じく呼び径φ150(NS−1管)のダクタイル鋳鉄管を用い、挿し口2の外面2bに対する粉体塗装実験を行った。その結果を、表2に示す。

【0044】

【表2】

【0045】

表1及び表2に示すいずれの実験においても、粉体塗料を帯電させるとともに、往復2パス(前述の矢印D(1パス目)及び矢印E(2パス目)、あるいは、矢印F(1パス目)及び矢印G(2パス目)に相当)の塗布を行った場合には、良好な結果が確認できた。

【0046】

これに対し、粉体塗料を帯電させなかった場合には、表1及び表2に示すいずれの実験においても、未塗装部分が残る結果となった。

【0047】

さらに、粉体塗料を帯電させていても、往復2パスとせず、片道1パス(前述の2パス目の塗装を行わない方法)とした場合は、ピンホール等が生じる結果となった。

【0048】

また、受口3の内面3aや挿し口2の外面2bの凹凸の介在する部分に対して、いわゆる静電粉体塗装を採用することにより、表1及び表2に示すように、100〜300μmの任意の膜厚で、均等な塗膜の形成が確認できた。

【符号の説明】

【0049】

2 挿し口

2b 外面

3 受口

3a 内面

4 直管部

4a 内面

5 段部

6 突起

p 管体

【技術分野】

【0001】

この発明は、水道用管路などの各種管路を形成するために使用する管体に対して行う塗装方法に関するものである。

【背景技術】

【0002】

水道、ガス、その他の用途の管路を形成する管体には、その内外面に、防食などを目的として、各種素材、各種手法による塗装、被覆が一般に行われている。

【0003】

例えば、地中に埋設される水道用のダクタイル鋳鉄管の場合、その管体の外面には、周辺の土壌や水分等による腐食を防ぐために、防食塗装が施される。

また、管体の内面に対しても、管内を通過する水による腐食を防止すること等を目的として、例えば、モルタルライニングや粉体塗装(例えば、エポキシ樹脂粉体塗装)が施される場合が多い。

【0004】

ダクタイル鋳鉄管の管体pは、一般に、図3に示すように、管軸方向に一定の管径が続く直管部4を挟んで、管軸方向一端が挿し口2、他端が、隣り合う他の管体pの挿し口2をその内側に受け入れることができる受口3となっている。

【0005】

この管体pにおいて、管内面の塗装範囲のうち、受口3に近い部分においては、管内面3aに凹凸が多い。この凹凸は、隣り合う管体pの挿し口2を受け入れた際に使用するパッキン、ロックリング等の形状や、あるいは、その挿し口2自体の外形に対応したものである。

【0006】

この受口3の内面には、一般に、溶剤系塗料を用いた塗装(以下、「合成樹脂塗装」という)が行われる。すなわち、少なくとも、直管部4の管内面4aには一次塗装としての粉体塗装を行い(図3の符号Aで示す範囲)、その後、凹凸の多い受口3付近の管内面3aには、二次塗装としての合成樹脂塗装を行っている(図3の符号Bで示す範囲)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−53220号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

複雑な内面形状を有する受口3の内面に対し、合成樹脂塗装を行うことは、非常に煩雑な作業である。すなわち、受口3の内面はフラットでなく、塗装を施す面の向きが様々であるため、塗装工程が制御されたいわゆる自動塗装によらず、人手によって(手作業で)行うことが多いのが現状である。

【0009】

このような手作業による塗装(合成樹脂塗装)は、特に、小口径の管体においては、非常に面倒な作業である。

【0010】

また、合成樹脂塗装は、塗装工程を3回に分けて重ね塗りを行う必要があるため、その塗布、乾燥の作業に長い時間を要するという問題もある。昨今のコスト削減の要請に応えるためには、リードタイムの効率化は急務である。

【0011】

さらに、比較的フラットな面を有する管体pの外面に対しては、通常は、自動塗装による合成樹脂塗装が可能であるが、特に、挿し口2の外面に突起(リング溶接部)6を有する場合においては、突起6の外面形状に応じて塗装ガンの向きを適宜変えながら、例えば、上部方向から及び斜め方向からの塗装が必要である。

【0012】

その塗装ガンの向きを変えながらの塗装では、各向きの塗装において、それぞれ、前述の3回の重ね塗りが必要となる。このことから、挿し口2の外面2bの塗装においても、作業の効率化が望まれている。

【0013】

そこで、この発明は、管体の受口の内面や挿し口の外面など、凹凸を有する部分の塗装において、その塗装作業の効率を高めることを課題とする。

【課題を解決するための手段】

【0014】

上記の課題を解決するために、この発明は、一端に受口を他端に挿し口を有する管体に対して行う管体塗装方法において、前記受口内に塗装用のノズルを配置し、前記管体を管軸周りに回転させながら前記ノズルと前記管体とを管軸方向に相対移動させることにより前記ノズルを前記受口側の管端部からその受口の奥部までを往復させ、前記ノズルが前記管端部から奥部までを往復するまでの間、そのノズルから帯電した粉体塗料を吐出することにより、前記受口の内面に静電粉体塗装を施すことを特徴とする管体塗装方法を採用した。

【0015】

管体に施される管内面塗装において、従来、比較的フラットな面で構成される直管部においては、粉体塗装が採用されてきたが、受口内面のうち、特に凹凸の多い部分には採用されてこなかった。

塗装面に凹凸が多いと、粉体塗料が全面にまんべんなく行き渡らないという危惧があったためである。

【0016】

しかし、その粉体塗装を行うに際し、いわゆる静電粉体塗装を採用するとともに、粉体塗装用のガン(ノズル)を、受口側の管端部からその受口の奥部までを往復させることで、

むらの少ない均等な膜厚の塗装面が形成されることが確認できた。

【0017】

また、一端に受口を他端に挿し口を有し、前記挿し口側の管外面に抜け止め用の突起を有する管体に対して行う管体塗装方法において、前記挿し口の外面側に塗装用のノズルを配置し、前記管体を管軸周りに回転させながら前記ノズルと前記管体とを管軸方向に相対移動させることにより前記ノズルを前記挿し口側の管端部から前記受口側に向かって所定距離の範囲を往復させ、前記ノズルが前記管端部から前記受口側に向かって所定距離の範囲を往復するまでの間、そのノズルから帯電した粉体塗料を吐出することにより、前記挿し口の外面に静電粉体塗装を施すことを特徴とする管体塗装方法を採用した。

【0018】

挿し口の外面に抜け止め用の突起を備えている構成においても、前述の場合と同様に静電粉体塗装を採用するとともに、粉体塗装用のガン(ノズル)を、挿し口側の管端部から受口側に向かって所定距離の範囲までを往復させることで、むらの少ない均等な膜厚の塗装面が形成されることが確認できた。

なお、所定距離とは、少なくとも、前記挿し口の外面の突起を全て含む範囲であり、望ましくは、その挿し口が受口に差し込まれた際に、その受口内に入り込む部分を全て含むとすることが望ましい。

【0019】

これらの各構成によれば、むらの少ない均等な膜厚の塗装面を形成可能であることから、受口内面や、挿し口外面など凹凸が介在する部分において、粉体塗装であっても任意の膜厚で均等な塗膜の形成を可能にすることができ、その均等な塗膜形成によって、継手部のゴム輪が挿入できなくなるなど、継手性能を損なう事態を回避することができる。

【発明の効果】

【0020】

この発明は、その粉体塗装を行うに際し、いわゆる静電粉体塗装を採用するとともに、粉体塗装用のガン(ノズル)を塗装範囲内で往復させることで、むらの少ない均等な膜厚の塗装面を形成することができる。このため、管体の受口の内面や挿し口の外面など、凹凸を有する部分の塗装において、その塗装作業の効率を高めることができる。

また、受口内面や、挿し口外面など凹凸が介在する部分において、粉体塗装であっても任意の膜厚で均等な塗膜の形成を可能にすることができ、その均等な塗膜形成によって、継手部のゴム輪が挿入できなくなるなど、継手性能を損なう事態を回避することができる。

【図面の簡単な説明】

【0021】

【図1】一実施形態の管内面の塗装方法を示す断面図

【図2】一実施形態の管外面の塗装方法を示す断面図

【図3】管体の塗装範囲を示す説明図

【発明を実施するための形態】

【0022】

この発明の実施形態を図面に基づいて説明する。塗装の対象となる管体pは、図3に示すダクタイル鋳鉄管である。

【0023】

管体pは、管径一定の直管部4を夾んで、管軸方向一端に受口3を、他端に挿し口2を備えている。受口3内にゴム輪、ロックリング等(図示せず)を介して挿し口2が嵌め込まれることにより、耐震管継手を構成するものである。挿し口2の外面には、その耐震管継手の抜け止め用の突起6を全周に備えている。

【0024】

この実施形態は、前記ゴム輪、ロックリングに対応するため、比較的凹凸の多い受口3の内面3aと、前記突起6を備えることにより凹凸が介在する挿し口2の外面2bへ、静電粉体塗装を行うものである。

以下、受口3の内面3aと、挿し口2の外面2bへの塗装方法について説明する。

【0025】

なお、直管部4の内面4a(挿し口2の内面2aを含む)には、図3の符号Aで示す範囲で、別途の粉体塗装が行われる。この直管部4の粉体塗装には、従来と同様、静電粉体塗装は用いない。

また、管体pの外面のうち、挿し口2の外面2bを除く部分には、合成樹脂塗装が行われる。これらについては、従来と同様であるので、説明を省略する。

【0026】

受口3の内面3aへの塗装は、まず、図1に示すように、受口3内に塗装用のノズル10を配置する。このとき、ノズル10は下向きとし、吐出される粉体塗料が、その内面3aの管端部3bに噴射される位置(管軸方向位置)を、ノズル10の始点としている。この実施形態では、始点は、概ね、ノズル10の開口10aの中心位置qが、管端部3bの位置と管軸方向に一致するようにしている。

【0027】

回転装置(図示せず)の駆動力により、管体pを管軸周りに回転させながら、前記ノズル10を、受口3側の管端部3bからその受口3の奥部3cまで、図中の矢印Dの方向へ一定の速度で移動させる(1パス目)。受口3の奥部3cは、受口3と直管部4との境の段部5である。

【0028】

このとき、吐出される粉体塗料が、その段部5に噴射される位置(管軸方向位置)を、ノズル10の終点としている。この実施形態では、終点は、概ね、ノズル10の開口10aの中心位置qが、段部5の位置と管軸方向に一致するようにしている。

【0029】

なお、ノズル10から吐出される粉体塗料は、塗装ガンに備えられた電極間を通過することにより、帯電した状態となっている。その電極間に付加される電圧は、粉体塗料の素材や、あるいは、管体の素材、温度、気温、湿度等により適宜決定される。なお、粉体塗料を帯電させるに際し、摩擦帯電など他の手法を採用してもよい。

【0030】

また、前記始点、終点の管軸方向位置は、受口3の内面3aに良好な静電粉体塗装を施し得る限りにおいて適宜変更してよく、始点、終点の位置が、それぞれやや管端部3b側、あるいは挿し口2側にあってもよい。

【0031】

ノズル10が終点に至ったら、すぐに逆方向へ移動を開始させる。すなわち、ノズル10は、図中の矢印Eの方向へ移動する(2パス目)。

【0032】

このように、ノズル10が前記管端部3bから奥部3cまで、また奥部3cから管端部3bまでを往復するまでの間、そのノズル10から帯電した粉体塗料を吐出することにより、前記受口3の内面3aに静電粉体塗装が施される。

【0033】

なお、粉体塗料を塗布する前に、管体pは炉で加熱されているので、その予熱によって塗膜が硬化される。

【0034】

つぎに、挿し口2の外面2bへの塗装について説明する。図2に示すように、挿し口2の外面側に塗装用のノズル10を配置する。このとき、ノズル10は下向きとし、吐出される粉体塗料が、その外面2bの管端部2cに噴射される位置(管軸方向位置)を、ノズル10の始点としている。この実施形態では、始点は、概ね、ノズル10の開口10aの中心位置qが、管端部2cの位置と管軸方向に一致するようにしている。なお、ノズルの形状は、特に限定されるものではない。

【0035】

回転装置(図示せず)の駆動力により、管体pを管軸周りに回転させながら、前記ノズル10を、挿し口2側の管端部2cから所定距離だけ受口3側に進んだ挿し口奥部2dまで、図中の矢印Fの方向へ一定の速度で移動させる(1パス目)。

【0036】

このとき、吐出される粉体塗料が、その挿し口奥部2dに噴射される位置(管軸方向位置)を、ノズル10の終点としている。この実施形態では、終点は、概ね、ノズル10の開口10aの中心位置qが、挿し口奥部2dの位置と管軸方向に一致するようにしている。

【0037】

ノズル10から吐出される粉体塗料は、塗装ガンに備えられた電極間を通過することにより、帯電した状態となっている点は管内面塗装の場合と同様である。また、その電極間に付加される電圧は、粉体塗料の素材や管体の温度、気温等により適宜決定される点も同様である。

【0038】

また、前記始点、終点の管軸方向位置は、挿し口2の外面2bに良好な静電粉体塗装を施し得る限りにおいて適宜変更してよく、始点、終点の位置が、それぞれやや管端部2c側、あるいは受口3側にあってもよい点も同様である。

【0039】

ノズル10が終点に至ったら、すぐに逆方向へ移動を開始させる。すなわち、ノズル10は、図中の矢印Gの方向へ移動する(2パス目)。

【0040】

このように、ノズル10が前記管端部2cから挿し口奥部2dまで、また挿し口奥部2dから管端部2cまでの所定距離の範囲を往復するまでの間、そのノズル10から帯電した粉体塗料を吐出することにより、突起6の外面を含む前記挿し口2の外面2b全体に静電粉体塗装が施される。

【0041】

(実験例)

呼び径φ150(NS−1管)のダクタイル鋳鉄管を用い、受口3の内面3aに対する粉体塗装実験を行った。その結果を、表1に示す。

【0042】

【表1】

【0043】

同じく呼び径φ150(NS−1管)のダクタイル鋳鉄管を用い、挿し口2の外面2bに対する粉体塗装実験を行った。その結果を、表2に示す。

【0044】

【表2】

【0045】

表1及び表2に示すいずれの実験においても、粉体塗料を帯電させるとともに、往復2パス(前述の矢印D(1パス目)及び矢印E(2パス目)、あるいは、矢印F(1パス目)及び矢印G(2パス目)に相当)の塗布を行った場合には、良好な結果が確認できた。

【0046】

これに対し、粉体塗料を帯電させなかった場合には、表1及び表2に示すいずれの実験においても、未塗装部分が残る結果となった。

【0047】

さらに、粉体塗料を帯電させていても、往復2パスとせず、片道1パス(前述の2パス目の塗装を行わない方法)とした場合は、ピンホール等が生じる結果となった。

【0048】

また、受口3の内面3aや挿し口2の外面2bの凹凸の介在する部分に対して、いわゆる静電粉体塗装を採用することにより、表1及び表2に示すように、100〜300μmの任意の膜厚で、均等な塗膜の形成が確認できた。

【符号の説明】

【0049】

2 挿し口

2b 外面

3 受口

3a 内面

4 直管部

4a 内面

5 段部

6 突起

p 管体

【特許請求の範囲】

【請求項1】

一端に受口(3)を他端に挿し口(2)を有する管体(p)に対して行う管体塗装方法において、

前記受口(3)内に塗装用のノズル(10)を配置し、前記管体(p)を管軸周りに回転させながら前記ノズル(10)と前記管体(p)とを管軸方向に相対移動させることにより前記ノズル(10)を前記受口(3)側の管端部(3b)からその受口(3)の奥部(3c)までを往復させ、前記ノズル(10)が前記管端部(3b)から奥部(3c)までを往復するまでの間、そのノズル(10)から帯電した粉体塗料を吐出することにより、前記受口(3)の内面(3a)に静電粉体塗装を施すことを特徴とする管体塗装方法。

【請求項2】

一端に受口(3)を他端に挿し口(2)を有し、前記挿し口(2)側の管外面(2b)に抜け止め用の突起(6)を有する管体(p)に対して行う管体塗装方法において、

前記挿し口(2)の外面側に塗装用のノズル(10)を配置し、前記管体(p)を管軸周りに回転させながら前記ノズル(10)と前記管体(p)とを管軸方向に相対移動させることにより前記ノズル(10)を前記挿し口(2)側の管端部(2c)から前記受口(3)側に向かって所定距離の範囲を往復させ、前記ノズル(10)が前記管端部(2c)から前記受口(3)側に向かって所定距離の範囲を往復するまでの間、そのノズル(10)から帯電した粉体塗料を吐出することにより、前記挿し口(2)の外面(2b)に静電粉体塗装を施すことを特徴とする管体塗装方法。

【請求項1】

一端に受口(3)を他端に挿し口(2)を有する管体(p)に対して行う管体塗装方法において、

前記受口(3)内に塗装用のノズル(10)を配置し、前記管体(p)を管軸周りに回転させながら前記ノズル(10)と前記管体(p)とを管軸方向に相対移動させることにより前記ノズル(10)を前記受口(3)側の管端部(3b)からその受口(3)の奥部(3c)までを往復させ、前記ノズル(10)が前記管端部(3b)から奥部(3c)までを往復するまでの間、そのノズル(10)から帯電した粉体塗料を吐出することにより、前記受口(3)の内面(3a)に静電粉体塗装を施すことを特徴とする管体塗装方法。

【請求項2】

一端に受口(3)を他端に挿し口(2)を有し、前記挿し口(2)側の管外面(2b)に抜け止め用の突起(6)を有する管体(p)に対して行う管体塗装方法において、

前記挿し口(2)の外面側に塗装用のノズル(10)を配置し、前記管体(p)を管軸周りに回転させながら前記ノズル(10)と前記管体(p)とを管軸方向に相対移動させることにより前記ノズル(10)を前記挿し口(2)側の管端部(2c)から前記受口(3)側に向かって所定距離の範囲を往復させ、前記ノズル(10)が前記管端部(2c)から前記受口(3)側に向かって所定距離の範囲を往復するまでの間、そのノズル(10)から帯電した粉体塗料を吐出することにより、前記挿し口(2)の外面(2b)に静電粉体塗装を施すことを特徴とする管体塗装方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−269243(P2010−269243A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−123068(P2009−123068)

【出願日】平成21年5月21日(2009.5.21)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月21日(2009.5.21)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

[ Back to top ]