管内面検査装置およびその検査方法

【課題】管内面の状態や寸法によらずに管内面を検査することができる管内面検査装置およびその検査方法を提供する。

【解決手段】本発明の実施形態は、管2内面の検査箇所にパターンを有するパターン光P1を管2内面の周方向にわたって投影する投影手段11と、検査箇所に投影され反射されたパターン光を反射パターン光P2として投影する表示手段12と、反射パターン光P2の形状を観測する観測手段13とを備える。

【解決手段】本発明の実施形態は、管2内面の検査箇所にパターンを有するパターン光P1を管2内面の周方向にわたって投影する投影手段11と、検査箇所に投影され反射されたパターン光を反射パターン光P2として投影する表示手段12と、反射パターン光P2の形状を観測する観測手段13とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管の内面を検査する管内面検査装置およびその検査方法に関する。

【背景技術】

【0002】

発電所や化学プラントなどのプラント施設には、配管などの管状構造物(以下、単に「配管」という。)が多く設置されている。配管の内面は、配管を通る液体や気体、水蒸気により劣化する。

【0003】

従来、劣化を診断する技術として、例えば、配管内を視覚的に確認するために撮影装置を搭載したカプセル状の装置や(例えば、特許文献1参照。)や、撮影装置を複数用いるステレオ視法で対象の寸法を測定するシステム(例えば、特許文献2参照。)が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−10513号公報

【特許文献2】特開2009−282274号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

配管の内部に装置を挿入し配管内部の変形を確認するためには、CCDカメラなどの観測装置を複数用いたステレオ視などの技術を用いる必要がある。ステレオ視を実施する場合、複数の観測装置で同一箇所を観測することを保障する目印が画素ごとに必要となる。

【0006】

しかし、配管径が大きい場合には、配管周方向360度を1回のステレオ視で観測できず、例えば180度毎に分割して観測する必要がある。また、配管内面が金属光沢を強く持っている場合には、配管内面は目印となる光を吸収せず目印を設定することが困難である。以上の点から、配管内面の観察にステレオ視を用いることには限界があった。

【0007】

本発明は上述した課題を解決するためになされたものであり、管内面の状態や寸法によらずに管内面を検査することができる管内面検査装置およびその検査方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る管内面検査装置は、上述した課題を解決するために、管内面の検査箇所にパターンを有するパターン光を前記管内面の周方向にわたって投影する投影手段と、前記検査箇所に投影され反射された前記パターン光を反射パターン光として投影する表示手段と、前記反射パターン光の形状を観測する観測手段とを備えることを特徴とする。

【発明の効果】

【0009】

本発明に係る管内面検査装置およびその検査方法においては、管内面の状態や寸法によらずに管内面を検査することができる。

【図面の簡単な説明】

【0010】

【図1】第1実施形態における管内面検査装置の構成図。

【図2】除塵装置としてのファンを備える管内面検査装置の構成図。

【図3】除塵装置としてのワイパーを備える管内面検査装置の構成図。

【図4】配管内面に付着物が生じた場合のパターン光の表示例を示す説明図。

【図5】配管内面に減肉が生じた場合のパターン光の表示例を示す説明図。

【図6】第2実施形態における管内面検査装置の構成図。

【図7】光源およびパターン投影装置の第1の配置例を示す管内面検査装置の構成図。

【図8】光源およびパターン投影装置の第2の配置例を示す管内面検査装置の構成図。

【図9】パターン投影装置の他の配置例を示す管内面検査装置の構成図。

【図10】管内面検査装置の変形例を示す構成図。

【図11】管内面検査装置の他の変形例を示す構成図。

【発明を実施するための形態】

【0011】

[第1実施形態]

本発明に係る管内面検査装置およびその検査方法の第1実施形態を添付図面に基づいて説明する。各実施形態においては、管内面検査装置およびその検査方法の検査対象が径方向断面が円形の配管である例を説明する。

【0012】

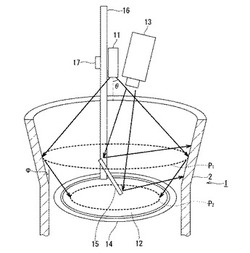

図1は、第1実施形態における管内面検査装置1の構成図である。

【0013】

管内面検査装置1は、パターン投影装置11と、スクリーン12と、撮影装置13と、照明装置14と、視点変更装置15と、固定装置16と、位置特定装置17とを備える。

【0014】

パターン投影装置11は、光源を有し、検査対象である配管2の内面にパターン光P1を投影する。光源の波長に制限はなく、紫外線、可視光、赤外線でもよい。光は、連続光でもパルス光でもよい。光源は、配管2外部に設置され、入射窓などを介して配管2内に光を入射してもよい。また、光源自体が配管2内部に挿入されたり、光ファイバーなどを用いて配管2内部に挿入されたりしてもよい。

【0015】

パターン投影装置11は、例えば、アキシコンレンズ、円筒レンズを利用した円形光や、シリンドリカルレンズを利用したライン光、または格子、スリット、ピンホールを利用した干渉稿を発生させる。以下、パターン投影装置11が形成する円形光やライン光、干渉縞などのパターン化された光を、パターン光という。

【0016】

スクリーン12は、配管2内面におけるパターン光P1の反射光であるパターン光P2(反射パターン光)を吸収し、表示する。スクリーン12は、パターン投影装置11で採用した光源の波長に対し吸収し、発光する材質であればよい。スクリーン12のパターンが照射される表面以外の材質は任意の材質が適応可能である。スクリーン12の形状は、配管2に挿入できる形状であればよい。

【0017】

スクリーン12は、除塵装置としてのファン21およびワイパー22を有する。

【0018】

図2は、除塵装置としてのファン21を備える管内面検査装置1の構成図である。

【0019】

図3は、除塵装置としてのワイパー22を備える管内面検査装置1の構成図である。

【0020】

なお、図2および図3においては、説明の関係上必要な構成のみを示し、他の構成は省略する。

【0021】

除塵装置は、スクリーン12表面上の不純物を除去する。ファン21は、スクリーン12上の不純物を除去するのに効果的な、例えばスクリーン12の中心位置に設けられる。ワイパー22は、スクリーン12の中心位置を支点に回転し、スクリーン12上の不純物を除去する。なお、スクリーン12は、ファン21およびワイパー22の双方を有しても、いずれか一方を有してもよい。

【0022】

撮影装置13は、スクリーン12上に表示されるパターン光P2および視点変更装置15で反射する検査対象を観測するために撮影する。撮影装置13は、スクリーン12および視点変更装置15に投影される観測対象が撮影可能な位置に配置される。撮影装置13は、CCDカメラ、CMOSカメラや一眼レフカメラ、ビデオカメラなど配管2内環境に適した機器である。

【0023】

照明装置14は、撮影装置13に向かって配管2内部の検査箇所を照明する。照明装置14は、パターン光とは異なり、リング状のライトガイドなどを用いて配管の広範囲を照射する。光源は、LEDライトなど波長によらず光を発生可能なものが好ましい。なお、照明装置14は、図1のようにスクリーン12上(スクリーン12周囲)に限らず、配管2内面を照らす位置に配置されればよい。

【0024】

視点変更装置15は、スクリーン12と撮影装置13との間に配置され、配管2内面のイメージを撮影装置13で観測させる。視点変更装置15は、パターン投影装置11により投影される光の波長に対して、高い反射率を持ち、例えば、アルミミラーやガラスミラーである。

【0025】

固定装置16は、パターン投影装置11、スクリーン12の配置関係を固定し、これらを配管2内で移動させるための装置である。固定装置16は、さらに撮影装置13、照明装置14および視点変更装置15を固定してもよい。

【0026】

位置特定装置17は、管内面検査装置1の検査位置を特定する。位置特定装置17は、例えば光の到達時間より管内面検査装置1の移動距離を算出するレーザ測位計や、配管2内に挿入される管内面検査装置1の挿入距離を制御するためのメカニカルな機構に距離計測機能を持たせたものを適用することができる。また、位置特定装置17は、配管2の周方向における凹凸の位置を評価するため、電子コンパスなどの地磁気センサや、ジャイロセンサ、加速度センサを適用することもできる。

【0027】

次に、第1実施形態における管内面検査装置1の作用について説明する。

【0028】

配管2内部においては、配管2が含有する物質の析出や付着などにより配管2の内径が小さくなる事象や、配管2の減肉などにより配管の内径が大きくなる事象が起こる。管内面検査装置1は、これらの事象の発生を検査するために用いられる。

【0029】

まず、管内面検査装置1は、配管2内部に挿入され、パターン投影装置11が検査箇所にパターン光P1を投影する位置まで移動される。パターン投影装置11は、配管2内面の検査箇所にパターン光P1を投影する。

【0030】

例えば、パターン投影装置11が円筒状の配管2に正円形のパターン光P1を投影する場合、パターン投影装置11は、投影角θでパターン光P1を配管2内面に投影する。パターン光P1は、配管2の軸方向の同一位置において、配管2内面の周方向に均一に(周方向360度にわたって)投影される。パターン光P1は、配管2内面で反射し、反射光は円形光のパターン光P2としてスクリーン12に表示される。

【0031】

撮影装置13は、スクリーン12に表示されたパターン光P2を撮影し、観測する。観測されたパターン光P2は、画像処理によりパターンの輝度が最も高い位置や輝度重心が計算されることにより、形状が決定される。

【0032】

ここで、配管2の内径が周方向において均一である場合、スクリーン12は正円形のパターン光P2が表示される。しかし、配管2の内面に付着物の発生や減肉により凹凸がある場合、パターン投影装置11から照射される光は配管2内面において正反射されず、パターン光P2はゆがんで表示される。

【0033】

管内面検査装置1は、このパターン光P2の形状を撮影装置13で観測することにより、配管2の内径の変化を観察する。

【0034】

図4は、配管2内面に付着物3が生じた場合のパターン光P2の表示例を示す説明図である。

【0035】

図5は、配管2内面に減肉4が生じた場合のパターン光P2の表示例を示す説明図である。

【0036】

図4に示すように、正常時の配管2半径(中心からの距離)がrであるのに対し、配管2内面に付着物3が生じた箇所は、半径rよりも小さい半径r´となる。よって、付着物3が発生した位置(半径r´位置)で反射しスクリーン12に表示されるパターン光は、配管2の半径がrである場合に投影されるパターン光P2の半径(中心からの距離)Rよりも小さい半径R´となる。

【0037】

図5に示すように、配管2内面に減肉4が生じた箇所は、半径rよりも大きい半径r´となる。よって、減肉4が発生した位置(半径r´位置)で反射しスクリーン12に表示されるパターン光は、配管2の半径がrである場合に投影されるパターン光P2の半径Rよりも大きい半径R´となる。

【0038】

このように、管内面検査装置1は、スクリーン12に表示されるパターン光P2の形状を観察することにより、配管2の内径の変化を検査することができる。

【0039】

ここで、パターン投影装置11とスクリーン12との距離、およびパターン投影装置11の投影角θは管内面検査装置1固有の値であるため、パターン光P2の形状に基づいて配管2内面の半径の増減を求めることができる。

【0040】

検査箇所における配管2の内径が軸方向に均一である場合、すなわち配管2の内面が軸方向に平行である場合、パターン投影装置11、スクリーン12間の距離をL、配管2内面の半径をr、パターン投影装置11によるパターン光P1の投影角をθとすると、スクリーン12に表示されるパターン光P2の半径Rは式(1)のようになる。

【0041】

[数1]

R=2r−Ltanθ ……(1)

【0042】

付着物3や減肉4の発生により半径rがΔr増減したと仮定すると、その変化量ΔRは式(1)より{2(r+Δr)−Ltanθ}―{2r−Ltanθ}=2Δrとなる。半径rの変化が発生した配管2の範囲は、配管2の軸方向に沿って走査し、投影されるパターン光P2の半径の増減を観察することで確認できる。

【0043】

また、検査箇所における配管2の内面が軸方向に対して傾きを有する場合や、配管2の内面が付着物3などの発生により正常な状態に比べΦ度傾いた場合、正常な反射角より2Φだけずれ(図1参照)、パターン光P2の半径Rは式(2)のようになる。

【0044】

【数2】

【0045】

式(1)、(2)中のθ、Lは装置固有の値であるから、パターン光P2の半径Rは配管2内面の半径r、軸方向に対する傾きΦの関数として表すことができる。

【0046】

なお、管内面検査装置1においては、配管2内の塵、埃や水滴などの不純物がスクリーン12に付着すると、パターン光P2の形状の変化が配管2内面の凹凸によるものか、スクリーン12の不純物であるのか評価が困難になる恐れがある。そこで、検査開始時や検査中において、ファン21やワイパー22の除塵装置で不純物を除去することで、パターン光P2の変形が配管2内面の変形によるものであることを保障し、高精度な検査を実施することができる。

【0047】

また、管内面検査装置1は、照明装置14および視点変更装置15を備えるため、上述のように配管2に異常が確認された箇所を視認することもできる。

【0048】

照明装置14は、検査箇所の周辺に光を照射する。視点変更装置15は、照明された配管2内面のイメージを反射し、撮影装置13はこのイメージを撮影する。検査者は、撮影装置13の映像を確認することにより、配管2内面を正面から観測できる。また、管内面検査装置1は、位置特定装置17を備えるため、異常が確認された位置を特定できる。

【0049】

以上のような第1実施形態における管内面検査装置1およびその検査方法は、配管2の内面の状態や、配管径の大小によらずに配管2内面の形状を検査することができる。

【0050】

具体的には、配管2の内面が金属光沢を有することにより光が反射され、ステレオ視を用いた検査方法を用いることが困難である場合であっても、配管2内面における反射を利用して配管径の変化を観察でき、また変形長を評価することができる。

【0051】

また、パターン投影装置11の投影角度の調整により、配管径によらずに配管2の周方向360度を一度に検査することができる。すなわち、管内面検査装置1は、広範囲を一度に検査することができる。このため、管内面検査装置1は、配管2の軸方向の走査を行えばよく、検査時間を短縮することができる。

【0052】

さらに、管内面検査装置1は、観測対象の形状に依存するパターン光P2を観察すると同時に、検査対象を正面から観測することができ、凹凸の色、形状を評価することができる。管内面検査装置1は、配管2への付着物の種類、劣化の原因調査にも役立てることができる。

【0053】

また、管内面検査装置1は、異常が発見された箇所を特定できるため、配管2の取替や補修などの作業の工程を最小限に抑えることが可能である。

【0054】

[第2実施形態]

本発明に係る管内面検査装置の第2実施形態を添付図面に基づいて説明する。

【0055】

図6は、第2実施形態における管内面検査装置31の構成図である。

【0056】

第2実施形態における管内面検査装置31が第1実施形態と異なる点は、パターン投影装置が複数個設けられる点である。第1実施形態と対応する構成および部分については同一の符号を付し、重複する説明を省略する。

【0057】

パターン投影装置11aは、検査箇所である配管2の内面に投影角θaでパターン光P1aを投影する。パターン投影装置11bは、配管2の内面に投影角θbでパターン光P1bを投影する。投影角θa、θbは、配管2の内面においてほぼ同一の位置にパターン光P1a、P1bを投影するように設定される。

【0058】

パターン投影装置11a、11bは、固定装置16によって配管2の同軸上に、スクリーン12までの距離を異ならせて固定される。パターン投影装置11a、11bは、発生する光の波長を異ならせたり、照射タイミングを異ならせたりして、パターン光P1a、P1bを区別可能にしてもよい。

【0059】

パターン投影装置11a、11bは、それぞれ光源を有する。パターン投影装置11a、11bは、それぞれ個別に光源を有しもよいし、図7、8に示すように共通の光源を利用してもよい。

【0060】

図7は、光源32およびパターン投影装置11a、11bの第1の配置例を示す管内面検査装置31の構成図である。

【0061】

パターン投影装置11a、11bは、ビームスプリッターなどの分光装置33を用いて1つの光源32から照射された光を2つに分光する。分光された光は、それぞれミラー34で光路調整された後、パターン投影装置11a、11bへ入射される。

【0062】

図8は、光源32およびパターン投影装置11a、11bの第2の配置例を示す管内面検査装置31の構成図である。

【0063】

パターン投影装置11aは、軸方向に沿って中心部に光路35を有する。光源32から照射された光は、光路35を通り、パターン投影装置11bに入射される。

【0064】

スクリーン12は、配管2内面におけるパターン光P1aの反射光であるパターン光P2aを吸収し、表示する。また、スクリーン12は、配管2内面におけるパターン光P1bの反射光であるパターン光P2bを吸収し、表示する。

【0065】

次に、第2実施形態における管内面検査装置31の作用について説明する。

【0066】

第1実施形態で説明したとおり、スクリーン12に投影されるパターン光P2a、P2bの半径Ra、Rb(半径R)は上述した式(2)で表される。

【0067】

式(2)中のパターン投影装置11a、11bの投影角θa、θb(投影角θ)、パターン投影装置11a、11bとスクリーン12との間の距離La、Lb(距離L)は装置固有の値である。このため、式(2)の半径Rは、配管2内面の軸方向に対する傾きΦと、配管2内面の半径(配管2中心から内面までの距離)rとを変数とする関数である。

【0068】

管内面検査装置31は、複数個のパターン投影装置11a、11bを有するため、傾きΦと半径rを変数とする2本の式から連立方程式を得る。配管2内面の形状は、この連立方程式を解くことにより求まる。

【0069】

このとき、固定装置16は、パターン投影装置11a、11bと、スクリーン12とを同軸上に固定する。これにより、式(2)に現れるパラメータであるパターン投影装置11a、11bとスクリーン12との距離La、Lbや管内面検査装置31の幾何学的関係が固定される。管内面検査装置31は、スクリーン12に投影されるパターン光P2a、P2bの観測を同条件で行いうる。

【0070】

図9は、パターン投影装置11a、11bの他の配置例を示す管内面検査装置31の構成図である。

【0071】

パターン投影装置11bは、スクリーン12との距離Lbの位置から、配管2の軸方向に対して垂直方向に光を照射する。すなわち、パターン投影装置11bは、投影角θbが90度となるように光を照射する。

【0072】

パターン投影装置11bから照射された光により形成されるパターン光P2bは、配管2内面が軸方向と平行である場合に配管2内面で全反射する。よって、パターン光P2bはスクリーン12上に表示されない。

【0073】

これに対し、配管2内面が軸方向に対して傾きΦを有する場合、パターン投影装置11bから照射された光により形成されるパターン光P2bは、配管2内面の傾きに依存した方向に反射される。よって、スクリーン12には、パターン光P2bが表示される。

【0074】

管内面検査装置31は、パターン光P2bの有無によって配管2内面の傾きの有無を検査することができ、また2種類のパターン光P2a、P2bから得られるスクリーン12の中心までの距離Ra、Rbより、配管2の内径(半径r´)、傾きΦを算出することができる。

【0075】

第2実施形態における管内面検査装置31およびその検査方法は、第1実施形態で奏する効果に加え、パターン光P2a、P2bの半径Ra、Rbを観測することにより、変形の程度のみならず配管2内面の傾きΦを含めた配管2内面の形状を特定することができる。

【0076】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【0077】

図10は、管内面検査装置の変形例を示す構成図である。

【0078】

図11は、管内面検査装置の他の変形例を示す構成図である。

【0079】

例えば、撮影装置13は、パターン投影装置11と同軸上に設置され、パターン投影装置11とスクリーン12との間や、パターン投影装置11よりさらにスクリーン12から離れた位置に設置してもよい。

【0080】

また、視点変更装置15A、15Bは、多角形、円形などの平面形状であっても、円錐のような立体形状でもよい。この場合、撮影装置13は、視点変更装置15A、15Bで反射する配管2内面が撮影できる位置に配置される。

【0081】

さらに、スクリーン12は、撮影装置13と同様の構成を有しパターン光P2を投影できる複数のカメラでもよく、得られた投影画像からパターン光P2の強度分布を測定してもよい。

【符号の説明】

【0082】

1、31 管内面検査装置

2 配管

11、11a、11b パターン投影装置

12 スクリーン

13 撮影装置

14 照明装置

15、15A、15B 視点変更装置

16 固定装置

17 位置特定装置

21 ファン

22 ワイパー

32 光源

33 分光装置

34 ミラー

35 光路

P1、P2、P1a、P2a、P1b、P2b パターン光

【技術分野】

【0001】

本発明は、管の内面を検査する管内面検査装置およびその検査方法に関する。

【背景技術】

【0002】

発電所や化学プラントなどのプラント施設には、配管などの管状構造物(以下、単に「配管」という。)が多く設置されている。配管の内面は、配管を通る液体や気体、水蒸気により劣化する。

【0003】

従来、劣化を診断する技術として、例えば、配管内を視覚的に確認するために撮影装置を搭載したカプセル状の装置や(例えば、特許文献1参照。)や、撮影装置を複数用いるステレオ視法で対象の寸法を測定するシステム(例えば、特許文献2参照。)が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−10513号公報

【特許文献2】特開2009−282274号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

配管の内部に装置を挿入し配管内部の変形を確認するためには、CCDカメラなどの観測装置を複数用いたステレオ視などの技術を用いる必要がある。ステレオ視を実施する場合、複数の観測装置で同一箇所を観測することを保障する目印が画素ごとに必要となる。

【0006】

しかし、配管径が大きい場合には、配管周方向360度を1回のステレオ視で観測できず、例えば180度毎に分割して観測する必要がある。また、配管内面が金属光沢を強く持っている場合には、配管内面は目印となる光を吸収せず目印を設定することが困難である。以上の点から、配管内面の観察にステレオ視を用いることには限界があった。

【0007】

本発明は上述した課題を解決するためになされたものであり、管内面の状態や寸法によらずに管内面を検査することができる管内面検査装置およびその検査方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る管内面検査装置は、上述した課題を解決するために、管内面の検査箇所にパターンを有するパターン光を前記管内面の周方向にわたって投影する投影手段と、前記検査箇所に投影され反射された前記パターン光を反射パターン光として投影する表示手段と、前記反射パターン光の形状を観測する観測手段とを備えることを特徴とする。

【発明の効果】

【0009】

本発明に係る管内面検査装置およびその検査方法においては、管内面の状態や寸法によらずに管内面を検査することができる。

【図面の簡単な説明】

【0010】

【図1】第1実施形態における管内面検査装置の構成図。

【図2】除塵装置としてのファンを備える管内面検査装置の構成図。

【図3】除塵装置としてのワイパーを備える管内面検査装置の構成図。

【図4】配管内面に付着物が生じた場合のパターン光の表示例を示す説明図。

【図5】配管内面に減肉が生じた場合のパターン光の表示例を示す説明図。

【図6】第2実施形態における管内面検査装置の構成図。

【図7】光源およびパターン投影装置の第1の配置例を示す管内面検査装置の構成図。

【図8】光源およびパターン投影装置の第2の配置例を示す管内面検査装置の構成図。

【図9】パターン投影装置の他の配置例を示す管内面検査装置の構成図。

【図10】管内面検査装置の変形例を示す構成図。

【図11】管内面検査装置の他の変形例を示す構成図。

【発明を実施するための形態】

【0011】

[第1実施形態]

本発明に係る管内面検査装置およびその検査方法の第1実施形態を添付図面に基づいて説明する。各実施形態においては、管内面検査装置およびその検査方法の検査対象が径方向断面が円形の配管である例を説明する。

【0012】

図1は、第1実施形態における管内面検査装置1の構成図である。

【0013】

管内面検査装置1は、パターン投影装置11と、スクリーン12と、撮影装置13と、照明装置14と、視点変更装置15と、固定装置16と、位置特定装置17とを備える。

【0014】

パターン投影装置11は、光源を有し、検査対象である配管2の内面にパターン光P1を投影する。光源の波長に制限はなく、紫外線、可視光、赤外線でもよい。光は、連続光でもパルス光でもよい。光源は、配管2外部に設置され、入射窓などを介して配管2内に光を入射してもよい。また、光源自体が配管2内部に挿入されたり、光ファイバーなどを用いて配管2内部に挿入されたりしてもよい。

【0015】

パターン投影装置11は、例えば、アキシコンレンズ、円筒レンズを利用した円形光や、シリンドリカルレンズを利用したライン光、または格子、スリット、ピンホールを利用した干渉稿を発生させる。以下、パターン投影装置11が形成する円形光やライン光、干渉縞などのパターン化された光を、パターン光という。

【0016】

スクリーン12は、配管2内面におけるパターン光P1の反射光であるパターン光P2(反射パターン光)を吸収し、表示する。スクリーン12は、パターン投影装置11で採用した光源の波長に対し吸収し、発光する材質であればよい。スクリーン12のパターンが照射される表面以外の材質は任意の材質が適応可能である。スクリーン12の形状は、配管2に挿入できる形状であればよい。

【0017】

スクリーン12は、除塵装置としてのファン21およびワイパー22を有する。

【0018】

図2は、除塵装置としてのファン21を備える管内面検査装置1の構成図である。

【0019】

図3は、除塵装置としてのワイパー22を備える管内面検査装置1の構成図である。

【0020】

なお、図2および図3においては、説明の関係上必要な構成のみを示し、他の構成は省略する。

【0021】

除塵装置は、スクリーン12表面上の不純物を除去する。ファン21は、スクリーン12上の不純物を除去するのに効果的な、例えばスクリーン12の中心位置に設けられる。ワイパー22は、スクリーン12の中心位置を支点に回転し、スクリーン12上の不純物を除去する。なお、スクリーン12は、ファン21およびワイパー22の双方を有しても、いずれか一方を有してもよい。

【0022】

撮影装置13は、スクリーン12上に表示されるパターン光P2および視点変更装置15で反射する検査対象を観測するために撮影する。撮影装置13は、スクリーン12および視点変更装置15に投影される観測対象が撮影可能な位置に配置される。撮影装置13は、CCDカメラ、CMOSカメラや一眼レフカメラ、ビデオカメラなど配管2内環境に適した機器である。

【0023】

照明装置14は、撮影装置13に向かって配管2内部の検査箇所を照明する。照明装置14は、パターン光とは異なり、リング状のライトガイドなどを用いて配管の広範囲を照射する。光源は、LEDライトなど波長によらず光を発生可能なものが好ましい。なお、照明装置14は、図1のようにスクリーン12上(スクリーン12周囲)に限らず、配管2内面を照らす位置に配置されればよい。

【0024】

視点変更装置15は、スクリーン12と撮影装置13との間に配置され、配管2内面のイメージを撮影装置13で観測させる。視点変更装置15は、パターン投影装置11により投影される光の波長に対して、高い反射率を持ち、例えば、アルミミラーやガラスミラーである。

【0025】

固定装置16は、パターン投影装置11、スクリーン12の配置関係を固定し、これらを配管2内で移動させるための装置である。固定装置16は、さらに撮影装置13、照明装置14および視点変更装置15を固定してもよい。

【0026】

位置特定装置17は、管内面検査装置1の検査位置を特定する。位置特定装置17は、例えば光の到達時間より管内面検査装置1の移動距離を算出するレーザ測位計や、配管2内に挿入される管内面検査装置1の挿入距離を制御するためのメカニカルな機構に距離計測機能を持たせたものを適用することができる。また、位置特定装置17は、配管2の周方向における凹凸の位置を評価するため、電子コンパスなどの地磁気センサや、ジャイロセンサ、加速度センサを適用することもできる。

【0027】

次に、第1実施形態における管内面検査装置1の作用について説明する。

【0028】

配管2内部においては、配管2が含有する物質の析出や付着などにより配管2の内径が小さくなる事象や、配管2の減肉などにより配管の内径が大きくなる事象が起こる。管内面検査装置1は、これらの事象の発生を検査するために用いられる。

【0029】

まず、管内面検査装置1は、配管2内部に挿入され、パターン投影装置11が検査箇所にパターン光P1を投影する位置まで移動される。パターン投影装置11は、配管2内面の検査箇所にパターン光P1を投影する。

【0030】

例えば、パターン投影装置11が円筒状の配管2に正円形のパターン光P1を投影する場合、パターン投影装置11は、投影角θでパターン光P1を配管2内面に投影する。パターン光P1は、配管2の軸方向の同一位置において、配管2内面の周方向に均一に(周方向360度にわたって)投影される。パターン光P1は、配管2内面で反射し、反射光は円形光のパターン光P2としてスクリーン12に表示される。

【0031】

撮影装置13は、スクリーン12に表示されたパターン光P2を撮影し、観測する。観測されたパターン光P2は、画像処理によりパターンの輝度が最も高い位置や輝度重心が計算されることにより、形状が決定される。

【0032】

ここで、配管2の内径が周方向において均一である場合、スクリーン12は正円形のパターン光P2が表示される。しかし、配管2の内面に付着物の発生や減肉により凹凸がある場合、パターン投影装置11から照射される光は配管2内面において正反射されず、パターン光P2はゆがんで表示される。

【0033】

管内面検査装置1は、このパターン光P2の形状を撮影装置13で観測することにより、配管2の内径の変化を観察する。

【0034】

図4は、配管2内面に付着物3が生じた場合のパターン光P2の表示例を示す説明図である。

【0035】

図5は、配管2内面に減肉4が生じた場合のパターン光P2の表示例を示す説明図である。

【0036】

図4に示すように、正常時の配管2半径(中心からの距離)がrであるのに対し、配管2内面に付着物3が生じた箇所は、半径rよりも小さい半径r´となる。よって、付着物3が発生した位置(半径r´位置)で反射しスクリーン12に表示されるパターン光は、配管2の半径がrである場合に投影されるパターン光P2の半径(中心からの距離)Rよりも小さい半径R´となる。

【0037】

図5に示すように、配管2内面に減肉4が生じた箇所は、半径rよりも大きい半径r´となる。よって、減肉4が発生した位置(半径r´位置)で反射しスクリーン12に表示されるパターン光は、配管2の半径がrである場合に投影されるパターン光P2の半径Rよりも大きい半径R´となる。

【0038】

このように、管内面検査装置1は、スクリーン12に表示されるパターン光P2の形状を観察することにより、配管2の内径の変化を検査することができる。

【0039】

ここで、パターン投影装置11とスクリーン12との距離、およびパターン投影装置11の投影角θは管内面検査装置1固有の値であるため、パターン光P2の形状に基づいて配管2内面の半径の増減を求めることができる。

【0040】

検査箇所における配管2の内径が軸方向に均一である場合、すなわち配管2の内面が軸方向に平行である場合、パターン投影装置11、スクリーン12間の距離をL、配管2内面の半径をr、パターン投影装置11によるパターン光P1の投影角をθとすると、スクリーン12に表示されるパターン光P2の半径Rは式(1)のようになる。

【0041】

[数1]

R=2r−Ltanθ ……(1)

【0042】

付着物3や減肉4の発生により半径rがΔr増減したと仮定すると、その変化量ΔRは式(1)より{2(r+Δr)−Ltanθ}―{2r−Ltanθ}=2Δrとなる。半径rの変化が発生した配管2の範囲は、配管2の軸方向に沿って走査し、投影されるパターン光P2の半径の増減を観察することで確認できる。

【0043】

また、検査箇所における配管2の内面が軸方向に対して傾きを有する場合や、配管2の内面が付着物3などの発生により正常な状態に比べΦ度傾いた場合、正常な反射角より2Φだけずれ(図1参照)、パターン光P2の半径Rは式(2)のようになる。

【0044】

【数2】

【0045】

式(1)、(2)中のθ、Lは装置固有の値であるから、パターン光P2の半径Rは配管2内面の半径r、軸方向に対する傾きΦの関数として表すことができる。

【0046】

なお、管内面検査装置1においては、配管2内の塵、埃や水滴などの不純物がスクリーン12に付着すると、パターン光P2の形状の変化が配管2内面の凹凸によるものか、スクリーン12の不純物であるのか評価が困難になる恐れがある。そこで、検査開始時や検査中において、ファン21やワイパー22の除塵装置で不純物を除去することで、パターン光P2の変形が配管2内面の変形によるものであることを保障し、高精度な検査を実施することができる。

【0047】

また、管内面検査装置1は、照明装置14および視点変更装置15を備えるため、上述のように配管2に異常が確認された箇所を視認することもできる。

【0048】

照明装置14は、検査箇所の周辺に光を照射する。視点変更装置15は、照明された配管2内面のイメージを反射し、撮影装置13はこのイメージを撮影する。検査者は、撮影装置13の映像を確認することにより、配管2内面を正面から観測できる。また、管内面検査装置1は、位置特定装置17を備えるため、異常が確認された位置を特定できる。

【0049】

以上のような第1実施形態における管内面検査装置1およびその検査方法は、配管2の内面の状態や、配管径の大小によらずに配管2内面の形状を検査することができる。

【0050】

具体的には、配管2の内面が金属光沢を有することにより光が反射され、ステレオ視を用いた検査方法を用いることが困難である場合であっても、配管2内面における反射を利用して配管径の変化を観察でき、また変形長を評価することができる。

【0051】

また、パターン投影装置11の投影角度の調整により、配管径によらずに配管2の周方向360度を一度に検査することができる。すなわち、管内面検査装置1は、広範囲を一度に検査することができる。このため、管内面検査装置1は、配管2の軸方向の走査を行えばよく、検査時間を短縮することができる。

【0052】

さらに、管内面検査装置1は、観測対象の形状に依存するパターン光P2を観察すると同時に、検査対象を正面から観測することができ、凹凸の色、形状を評価することができる。管内面検査装置1は、配管2への付着物の種類、劣化の原因調査にも役立てることができる。

【0053】

また、管内面検査装置1は、異常が発見された箇所を特定できるため、配管2の取替や補修などの作業の工程を最小限に抑えることが可能である。

【0054】

[第2実施形態]

本発明に係る管内面検査装置の第2実施形態を添付図面に基づいて説明する。

【0055】

図6は、第2実施形態における管内面検査装置31の構成図である。

【0056】

第2実施形態における管内面検査装置31が第1実施形態と異なる点は、パターン投影装置が複数個設けられる点である。第1実施形態と対応する構成および部分については同一の符号を付し、重複する説明を省略する。

【0057】

パターン投影装置11aは、検査箇所である配管2の内面に投影角θaでパターン光P1aを投影する。パターン投影装置11bは、配管2の内面に投影角θbでパターン光P1bを投影する。投影角θa、θbは、配管2の内面においてほぼ同一の位置にパターン光P1a、P1bを投影するように設定される。

【0058】

パターン投影装置11a、11bは、固定装置16によって配管2の同軸上に、スクリーン12までの距離を異ならせて固定される。パターン投影装置11a、11bは、発生する光の波長を異ならせたり、照射タイミングを異ならせたりして、パターン光P1a、P1bを区別可能にしてもよい。

【0059】

パターン投影装置11a、11bは、それぞれ光源を有する。パターン投影装置11a、11bは、それぞれ個別に光源を有しもよいし、図7、8に示すように共通の光源を利用してもよい。

【0060】

図7は、光源32およびパターン投影装置11a、11bの第1の配置例を示す管内面検査装置31の構成図である。

【0061】

パターン投影装置11a、11bは、ビームスプリッターなどの分光装置33を用いて1つの光源32から照射された光を2つに分光する。分光された光は、それぞれミラー34で光路調整された後、パターン投影装置11a、11bへ入射される。

【0062】

図8は、光源32およびパターン投影装置11a、11bの第2の配置例を示す管内面検査装置31の構成図である。

【0063】

パターン投影装置11aは、軸方向に沿って中心部に光路35を有する。光源32から照射された光は、光路35を通り、パターン投影装置11bに入射される。

【0064】

スクリーン12は、配管2内面におけるパターン光P1aの反射光であるパターン光P2aを吸収し、表示する。また、スクリーン12は、配管2内面におけるパターン光P1bの反射光であるパターン光P2bを吸収し、表示する。

【0065】

次に、第2実施形態における管内面検査装置31の作用について説明する。

【0066】

第1実施形態で説明したとおり、スクリーン12に投影されるパターン光P2a、P2bの半径Ra、Rb(半径R)は上述した式(2)で表される。

【0067】

式(2)中のパターン投影装置11a、11bの投影角θa、θb(投影角θ)、パターン投影装置11a、11bとスクリーン12との間の距離La、Lb(距離L)は装置固有の値である。このため、式(2)の半径Rは、配管2内面の軸方向に対する傾きΦと、配管2内面の半径(配管2中心から内面までの距離)rとを変数とする関数である。

【0068】

管内面検査装置31は、複数個のパターン投影装置11a、11bを有するため、傾きΦと半径rを変数とする2本の式から連立方程式を得る。配管2内面の形状は、この連立方程式を解くことにより求まる。

【0069】

このとき、固定装置16は、パターン投影装置11a、11bと、スクリーン12とを同軸上に固定する。これにより、式(2)に現れるパラメータであるパターン投影装置11a、11bとスクリーン12との距離La、Lbや管内面検査装置31の幾何学的関係が固定される。管内面検査装置31は、スクリーン12に投影されるパターン光P2a、P2bの観測を同条件で行いうる。

【0070】

図9は、パターン投影装置11a、11bの他の配置例を示す管内面検査装置31の構成図である。

【0071】

パターン投影装置11bは、スクリーン12との距離Lbの位置から、配管2の軸方向に対して垂直方向に光を照射する。すなわち、パターン投影装置11bは、投影角θbが90度となるように光を照射する。

【0072】

パターン投影装置11bから照射された光により形成されるパターン光P2bは、配管2内面が軸方向と平行である場合に配管2内面で全反射する。よって、パターン光P2bはスクリーン12上に表示されない。

【0073】

これに対し、配管2内面が軸方向に対して傾きΦを有する場合、パターン投影装置11bから照射された光により形成されるパターン光P2bは、配管2内面の傾きに依存した方向に反射される。よって、スクリーン12には、パターン光P2bが表示される。

【0074】

管内面検査装置31は、パターン光P2bの有無によって配管2内面の傾きの有無を検査することができ、また2種類のパターン光P2a、P2bから得られるスクリーン12の中心までの距離Ra、Rbより、配管2の内径(半径r´)、傾きΦを算出することができる。

【0075】

第2実施形態における管内面検査装置31およびその検査方法は、第1実施形態で奏する効果に加え、パターン光P2a、P2bの半径Ra、Rbを観測することにより、変形の程度のみならず配管2内面の傾きΦを含めた配管2内面の形状を特定することができる。

【0076】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【0077】

図10は、管内面検査装置の変形例を示す構成図である。

【0078】

図11は、管内面検査装置の他の変形例を示す構成図である。

【0079】

例えば、撮影装置13は、パターン投影装置11と同軸上に設置され、パターン投影装置11とスクリーン12との間や、パターン投影装置11よりさらにスクリーン12から離れた位置に設置してもよい。

【0080】

また、視点変更装置15A、15Bは、多角形、円形などの平面形状であっても、円錐のような立体形状でもよい。この場合、撮影装置13は、視点変更装置15A、15Bで反射する配管2内面が撮影できる位置に配置される。

【0081】

さらに、スクリーン12は、撮影装置13と同様の構成を有しパターン光P2を投影できる複数のカメラでもよく、得られた投影画像からパターン光P2の強度分布を測定してもよい。

【符号の説明】

【0082】

1、31 管内面検査装置

2 配管

11、11a、11b パターン投影装置

12 スクリーン

13 撮影装置

14 照明装置

15、15A、15B 視点変更装置

16 固定装置

17 位置特定装置

21 ファン

22 ワイパー

32 光源

33 分光装置

34 ミラー

35 光路

P1、P2、P1a、P2a、P1b、P2b パターン光

【特許請求の範囲】

【請求項1】

管内面の検査箇所にパターンを有するパターン光を前記管内面の周方向にわたって投影する投影手段と、

前記検査箇所に投影され反射された前記パターン光を反射パターン光として投影する表示手段と、

前記反射パターン光の形状を観測する観測手段とを備えることを特徴とする管内面検査装置。

【請求項2】

前記投影手段は、前記管軸に沿った同軸上の異なる位置に複数設けられ、前記複数の投影手段は、前記管内面のほぼ同一位置に前記パターン光をそれぞれ投影する請求項1記載の管内面検査装置。

【請求項3】

前記複数の投影手段の一方は、前記配管の軸方向に対して垂直方向にパターン光を投影する請求項2記載の管内面検査装置。

【請求項4】

前記投影手段と前記表示手段と配置関係を固定する固定手段をさらに備えた請求項1〜3のいずれか一項記載の管内面検査装置。

【請求項5】

前記検査箇所を照明する照明手段と、

前記検査箇所のイメージを反射し、前記観測手段に観測させる反射手段とをさらに備えた請求項1〜4のいずれか一項記載の管内面検査装置。

【請求項6】

前記管内面における前記検査箇所を特定する位置特定手段をさらに備えた請求項1記載の管内面検査装置。

【請求項7】

前記表示手段に付着する不純物を除去する除塵手段をさらに備えた請求項1記載の管内面検査装置。

【請求項8】

管内面の検査箇所にパターンを有するパターン光を前記管内面の周方向にわたって投影する投影ステップと、

前記検査箇所に投影された前記パターン光を前記検査箇所で反射させる反射ステップと、

前記反射された反射パターン光を投影する表示ステップと、

前記反射パターンの形状を観測する観測ステップとを備えることを特徴とする管内面検査方法。

【請求項1】

管内面の検査箇所にパターンを有するパターン光を前記管内面の周方向にわたって投影する投影手段と、

前記検査箇所に投影され反射された前記パターン光を反射パターン光として投影する表示手段と、

前記反射パターン光の形状を観測する観測手段とを備えることを特徴とする管内面検査装置。

【請求項2】

前記投影手段は、前記管軸に沿った同軸上の異なる位置に複数設けられ、前記複数の投影手段は、前記管内面のほぼ同一位置に前記パターン光をそれぞれ投影する請求項1記載の管内面検査装置。

【請求項3】

前記複数の投影手段の一方は、前記配管の軸方向に対して垂直方向にパターン光を投影する請求項2記載の管内面検査装置。

【請求項4】

前記投影手段と前記表示手段と配置関係を固定する固定手段をさらに備えた請求項1〜3のいずれか一項記載の管内面検査装置。

【請求項5】

前記検査箇所を照明する照明手段と、

前記検査箇所のイメージを反射し、前記観測手段に観測させる反射手段とをさらに備えた請求項1〜4のいずれか一項記載の管内面検査装置。

【請求項6】

前記管内面における前記検査箇所を特定する位置特定手段をさらに備えた請求項1記載の管内面検査装置。

【請求項7】

前記表示手段に付着する不純物を除去する除塵手段をさらに備えた請求項1記載の管内面検査装置。

【請求項8】

管内面の検査箇所にパターンを有するパターン光を前記管内面の周方向にわたって投影する投影ステップと、

前記検査箇所に投影された前記パターン光を前記検査箇所で反射させる反射ステップと、

前記反射された反射パターン光を投影する表示ステップと、

前記反射パターンの形状を観測する観測ステップとを備えることを特徴とする管内面検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−19786(P2013−19786A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−153756(P2011−153756)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]