管埋設方法及び管埋設システム

【課題】簡易な設備で地中に水平に管を敷設し、作業にかかる期間や費用を縮減することが可能な管埋設方法及び管埋設システムを提供すること。

【解決手段】先端に螺旋状の羽根112が設けられた鋼管110を水平に管軸を中心として回転させ、鋼管を地中に水平方向に貫入させることを特徴とする。また、鋼管の回転及び貫入は、鋼管の埋設開始位置に設けられた立て坑130に設置する回転装置140によって行われるとすることができる。また、立て坑で、鋼管の後端に別の管120を接続し、接続された管を地中に水平方向に貫入させるとすることができる。

【解決手段】先端に螺旋状の羽根112が設けられた鋼管110を水平に管軸を中心として回転させ、鋼管を地中に水平方向に貫入させることを特徴とする。また、鋼管の回転及び貫入は、鋼管の埋設開始位置に設けられた立て坑130に設置する回転装置140によって行われるとすることができる。また、立て坑で、鋼管の後端に別の管120を接続し、接続された管を地中に水平方向に貫入させるとすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管埋設方法及び管埋設システムに関する。

【背景技術】

【0002】

ガス、水道、ケーブルに代表される地中埋設管を敷設する場合、地表から溝を掘削する開削工法(オープンカット工法)による作業が一般的に行われている。開削工法とは、地中に埋設する管の管軸方向に沿って、地面から管を埋設する深さまで溝を掘削し、掘削した溝の底部に管を敷設する方法である。

【0003】

また、地中に管を敷設するために、上記の開削方法によらないで、推進工法、シールド工法、HDD工法等の非開削工法による作業が行われる場合がある。非開削工法とは、埋設する管の管軸方向に沿って溝を掘削しないで、まず、地表から垂直方向に立て坑を掘削し、立て坑から地中に水平方向に横穴を掘削して管を敷設する方法である。

【0004】

なお、特許文献1には、鋼管杭を地中に貫入する方法として、鋼管杭の先端に螺旋状羽根を設けて、鋼管杭を回転させながら、地表から地中に垂直方向に埋設していく方法が開示されている。

【0005】

【特許文献1】特開2001−146741号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、車道等の道路下の地中に管を敷設する場合、開削工法では、工事中の安全確保のため、工事地帯を隔離して第三者の侵入を防止する必要があった。そのため、開削工法による作業を行うと、道路の交通を制限してしまうことから、交通量の多い道路では渋滞の原因となるなど社会的コストが上昇するという問題があった。

【0007】

一方、従来の非開削工法では、立て坑から水平方向に管を地中に敷設する際、地盤から反力を受けるため、推進工法やシールド工法では、推力を与えるための大規模な装置が必要となり、HDD工法では、埋設する管を引っ張るための大掛かりな装置が必要となった。また、推力を与えるための装置が地盤からの反力に抵抗するために、立て坑内部に強固な反力壁を構築しなければならなかった。更に、従来の非開削工法では、掘削後に孔壁で横穴を保護する場合や、掘削土の輸送に泥水を併用する場合が多いなど、規模の大きな設備を設置する必要があることから、管敷設作業の費用が上昇するという問題があった。

【0008】

そのため、費用対効果の観点から、従来の非開削工法は、管の埋設方向に沿って溝を掘削できない河川横断部や道路横断部など、開削工法が適用できない場合に限って採用されてきた。そのため、一般的には、社会的コストの上昇という問題点があるが、開削工法が採用されていた。

【0009】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、簡易な設備で地中に水平に管を敷設し、作業にかかる期間や費用を縮減することが可能な、新規かつ改良された管埋設方法及び管埋設システムを提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明のある観点によれば、先端に螺旋状の羽根が設けられた鋼管を水平に管軸を中心として回転させ、鋼管を地中に水平方向に貫入させることを特徴とする、管埋設方法が提供される。

【0011】

かかる構成により、鋼管は、先端に螺旋状の羽根が設けられ、水平に管軸を中心に回転され、先端に装着された螺旋状の羽根が回転することによって、前方の土を羽根後方に移動させる。この時、その土の受動土圧が管の牽引力になり、管を地中に貫入させることができる。鋼管の先端が管を牽引する方法であるため、直進性が高いという特徴を有する。

【0012】

上記鋼管の回転及び貫入は、鋼管の埋設開始位置に設けられた立て坑に設置する回転装置によって行われる。かかる構成により、回転装置は、鋼管の埋設開始位置に設けられた立て坑に設置され、鋼管を水平に管軸を中心として回転させ、地中に水平方向に貫入させる。そして、鋼管は回転するだけで、地中に貫入するため、回転装置は、大きな押圧力を備える必要がなく、鋼管を回転させるために必要な駆動力を備えればよい。

【0013】

上記立て坑で、鋼管の後端に別の管を接続し、接続された管を地中に水平方向に貫入させるとすることができる。かかる構成により、立て坑で、鋼管の後端に別の鋼管が接続され、接続された鋼管が地中に水平方向に貫入されるので、地中に鋼管を延長して埋設することができる。

【0014】

上記鋼管を貫入する際、埋設開始位置から所定の距離に設けられた観測坑で、鋼管の埋設深さを調節するとしてもよい。かかる構成により、観測坑は、鋼管の埋設位置から所定の距離に設けられ、鋼管が地中に貫入されるとき、観測坑で鋼管の埋設深さが調節される。その結果、鋼管を精度良く水平に埋設することができる。

【0015】

また、上記課題を解決するために、本発明の別の観点によれば、管を非開削で地中に水平方向に埋設する管埋設システムであって、先端に螺旋状の羽根が設けられた鋼管と、鋼管を水平に管軸を中心として回転させ、地中に水平方向に貫入させる回転装置と、を備えることを特徴とする、管埋設システムが提供される。

【0016】

かかる構成により、鋼管は、先端に螺旋状の羽根が設けられ、回転装置は、鋼管を水平に管軸を中心に回転させる。螺旋状の羽根は、回転することによって、前方の土を羽根後方に移動させる。この時、その土の受動土圧が管の牽引力になり、管を地中に貫入させることができる。鋼管の先端が管を牽引するシステムであるため、直進性が高いという特徴を有する。

【発明の効果】

【0017】

本発明によれば、簡易な設備で地中に水平に管を敷設し、作業にかかる期間や費用を縮減することができる。

【発明を実施するための最良の形態】

【0018】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0019】

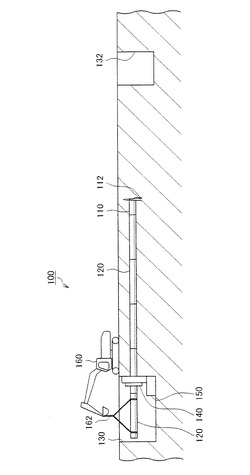

まず、本発明の第1の実施形態に係る管埋設システムの構成について説明する。図1は、本実施形態に係る管埋設システムを示す概略図である。

【0020】

本実施形態に係る管埋設システム100は、ガス管、水道管、ケーブルのケーシング管等に使用される管を地中に敷設するシステムであり、管埋設方向に沿って地表から溝を掘削せずに、非開削で、管を敷設する。管埋設システム100は、先端に螺旋状羽根112が設けられた先端鋼管110と、連結される複数の鋼管120と、先端鋼管110及び鋼管120を回転させる回転装置140とからなる。また、本実施形態では、鋼管120の埋設開始位置に立て坑130と、鋼管120の埋設終了位置に立て坑132が設けられる。

【0021】

次に、本実施形態に係る管埋設システム100の各構成要件について詳細な説明をする。図2は、本実施形態に係る先端鋼管を示す斜視図であり、図3は、本実施形態に係る先端鋼管及び鋼管を示す側面図である。

【0022】

先端鋼管110は、図2に示すように、所定長さ、所定管径を有する中空の鋼管部111と、鋼管部111の先端に設けられた螺旋状羽根112とからなる。鋼管部111の先端は、螺旋状に切断して形成され、この螺旋状の切断部に沿って、螺旋状羽根112が取り付けられる。螺旋状羽根112はドーナツ円板状の鋼板、又はドーナツ円板状の一部からなる鋼板で形成され、螺旋状羽根112の鋼板は、鋼管部111から外側に所定の幅で張り出している。図3のDwは、螺旋状羽根112の外径を示し、Pは、螺旋状羽根112のピッチを示す。また、螺旋状羽根112は、鋼管部111の外側だけでなく、鋼管部111の内側110aに所定の幅で張り出してもよい。鋼管部111と螺旋状羽根112とは、例えば溶接によって接続される。なお、鋼管部111と螺旋状羽根112との接続は、嵌合やねじ結合によって接続する場合もある。また、螺旋状羽根112の先端には、掘削刃116が設けられる。掘削刃116は、先端鋼管110の先端に当接する地盤を掘削することにより、鋼管120の貫入抵抗を減らすことができる。

【0023】

更に、先端鋼管110の先端には、封止板114が設けられる。封止板114は、鋼板で形成され、鋼管部111と溶接によって接続される。先端鋼管110が回転装置140によって回転されると、螺旋状羽根112は、回転することによって、前方の土を螺旋状羽根112後方に移動させる。この時、その土の受動土圧が螺旋状羽根112や鋼管120の牽引力になり、螺旋状羽根112や鋼管120を地中に貫入させることができる。螺旋状羽根112の先端が螺旋状羽根112や鋼管120を牽引するシステムであるため、直進性が高いという特徴を有する。また、地盤は先端鋼管110の外周に圧密されるので、排出土が発生しない。なお、上記では、封止板114が、先端鋼管110の先端に設けられる例を示したが、先端鋼管110の先端は、封止板114が設けられず、開口されていてもよい。

【0024】

鋼管120は、所定長さ、所定管径を有する鋼管である。鋼管120は、先端鋼管110と接続される場合、螺旋状羽根112が設けられる側と反対側である先端鋼管110の後端側と接続される。また、鋼管120は、別の鋼管120とも接続される。先端鋼管110と鋼管120は、管軸を水平にして埋設されていき、鋼管120が順次接続されることによって、直線状の接続延長したパイプラインが形成される。なお、先端鋼管110と鋼管120との接続や、鋼管120相互の接続は、例えば溶接等によって行われる。

【0025】

回転装置140は、先端鋼管110又は鋼管120を把持して水平に支持し、先端鋼管110、鋼管120を、管軸を中心として回転させる。回転装置140は、立て坑130内に、例えば支持台150を介して設置され、立て坑130の鋼管120を埋設する側の側壁に接するように設置される。なお、支持台150は、立て坑130の底部に固定される。回転装置140は、先端鋼管110及び鋼管120を回転させることによって、先端鋼管110及び鋼管120を地中に水平方向に貫入させる。

【0026】

回転装置140が、先端鋼管110や鋼管120を地中に貫入させるために必要なトルクは、特願2000−272639号(特開2001−146741号公報)に示す式と同様に、標準貫入試験による地盤調査結果から得られた地盤強度(N値)を用いて、次式によって算出される。

Tt=a・N・Dpm

ここで、Tt:トルク(kN・m)、Dp:管径(m)、N:標準貫入試験より得られるN値、a,m:係数及び指数、であり、m=2〜3である。上の式から、トルクは、N値に比例し、管径Dpの2乗〜3乗に比例することが分かる。そして、このトルク値から、回転装置140に必要な能力を推定することができる。従って、回転装置140の選定については余裕を見て判断することができることから、鋼管120の貫入作業を安全に行うことができる。

【0027】

立て坑130は、鋼管120の埋設開設位置に地盤を掘削して設けられる。立て坑132の管軸方向の長さは、鋼管120及び回転装置140の管軸方向の長さと、鋼管120の溶接作業に必要なスペースや、鋼管120を立て坑130内に下降させるために必要な長さを考慮して決定される。立て坑130の管軸方向に対して垂直方向の幅は、回転装置140の幅と、鋼管120の溶接作業に必要なスペースを考慮して決定される。また、立て坑130の深さは、埋設する鋼管の深さや、回転装置140の深さ方向の長さを考慮して決定される。

【0028】

立て坑132は、鋼管120の埋設終了位置に地盤を掘削して設けられる。立て坑132では、先端鋼管110を鋼管120から切断して、先端鋼管110を重機160で取り出す作業をする。従って、立て坑132は、これらの作業が可能なスペースがあればよい。重機160は、例えばワイヤ162を介して、先端鋼管110や鋼管120を立て坑130内に下降させたり、回転装置140や支持台150を立て坑130内に下降させて設置したり、立て坑130内から撤去するために使用される。

【0029】

次に、図4A〜図4Cを参照して、本実施形態に係る管埋設方法について説明する。図4A〜図4Cは、本実施形態に係る管埋設方法を示す概略図である。

【0030】

まず、図4A(a)に示すように、鋼管120の埋設開始位置に、例えば重機(図示せず。)を使用して立て坑130を掘削する。本実施形態は、管埋設方向に沿って溝を掘削する開削方式ではなく、非開削方式で管を埋設するため、開削方式に比べて掘削箇所が限定され、地盤を掘削する作業を減少させることができる。

【0031】

次に、図4A(b)に示すように、立て坑130の底部に支持台150を設置し、支持台150の上部に回転装置140を設置する。このとき、回転装置140は、立て坑130内で、鋼管120を埋設する側の側壁と接するように設置される。本実施形態の管埋設システム100は、従来技術のように鋼管から受ける反力を利用して、鋼管を地盤に貫入させる方式を採用しない。

【0032】

次に、図4A(c)に示すように、先端鋼管110と、先端鋼管110と接続された鋼管120を立て坑130内に下降して、回転装置140に設置する。先端鋼管110と鋼管120を接続する溶接作業は、立て坑130内で行ってもよいし、立て坑130内に搬入する前に行ってもよい。先端鋼管110の回転装置140への設置は、先端鋼管110の螺旋状羽根112が、鋼管120を埋設する地盤に向くように行う。

【0033】

そして、先端鋼管110及び鋼管120が回転装置140に水平に支持された後、回転装置140の駆動を開始し、先端鋼管110及び鋼管120を、管軸を中心として回転させ、地中に水平に貫入させる。図4B(d)は、先端鋼管110と、先端鋼管110に接続された鋼管120が地中に貫入された状態を示している。先端鋼管110及び鋼管120が、回転装置140によって地中に貫入されていく過程では、先端鋼管110の先端に当接された地盤は、螺旋状羽根112によって、先端鋼管110の外周に圧密されていくので、排出土が発生しない。また、鋼管120の貫入時は、立て坑130の内部と外部との間に重機160を使用した搬出入作業がなく、大規模な設備を設置する必要もないので、立て坑130の上面を覆うことができ、その期間は道路を塞ぐことがないという利点がある。更に、回転装置140は、大掛かりな反力壁を必要としないため、簡易な設備で、鋼管120の貫入作業を行うことができる。

【0034】

次に、図4B(e)に示すように、新たな鋼管120を重機160によって下降し、貫入された鋼管120の後端に新たな鋼管120を溶接によって接続する。このとき、立て坑130内では、貫入された鋼管120の後端に新たな鋼管120を接続できる状態まで、先端鋼管110及び鋼管120が貫入されている必要がある。なお、鋼管120の接続は、埋設する鋼管120が水平となるように行う。このように、鋼管120を接続して、埋設する鋼管120を延長していく作業は、鋼管120埋設開始位置の立て坑130と、立て坑130近傍に重機160を設置するスペースに限定されるため、開削方式に比べて広範囲にわたって道路を塞ぐことはない。

【0035】

次に、新たな鋼管120を接続した後、図4B(f)に示すように、更に回転装置140によって鋼管120を回転させ、地中に水平に貫入させていく。このときも、立て坑130の内部と外部との間に重機160を使用した搬出入作業がなく、大規模な設備を設置する必要もないので、立て坑130の上面を覆うことができ、その期間は道路を塞ぐことがないという利点がある。

【0036】

そして、次の新たな鋼管120を立て坑130内で接続できるまで、鋼管120が貫入されると、上述の図4B(e)で参照した作業と同様に、新たな鋼管120を重機160によって下降させ、貫入された鋼管120の後端に、新たな鋼管120を溶接で接続する。そして、鋼管120が接続された後は、上述の図4B(f)で参照した作業と同様に、回転装置140によって鋼管120を回転させて地中に貫入させる。このように鋼管120の接続と、鋼管120の回転貫入作業を繰り返していくことで、鋼管120を接続延長していき、埋設終了位置まで鋼管120を地中に貫入していく。図4C(g)は、埋設終了位置に設けられた立て坑132まで、先端鋼管110及び鋼管120が貫入された状態を示している。

【0037】

次に、鋼管120が埋設終了位置の立て坑132まで貫入された後、図4C(h)に示すように、立て坑132では、先端鋼管110を鋼管120から切断、撤去し、重機160によって搬出する。また、立て坑130では、回転装置140及び支持台150を重機160によって搬出する。鋼管120の貫入作業に必要な設備は、簡単な設備ですむことから、最後の撤去作業についても簡易に行うことができる。

【0038】

以上のように、本実施形態に係る管埋設方法は、先端鋼管110の先端に設けられた螺旋状羽根112と、回転装置140とによる簡易な設備で地中に水平に管を敷設することができる。また、立て坑130内に反力壁を設置する必要がなく、鋼管120貫入時に排出土が発生しないことから、作業にかかる期間や費用を縮減することができる。そして、全工程にわたって、道路を塞ぐスペースが減少することから、開削方式に比べて渋滞の原因が減り、社会的コストを減少させることもできる。

【0039】

次に、図5を参照して、地中に埋設した鋼管120の内部に本管122を敷設する場合について説明する。図5は、本実施形態に係る鋼管及び本管を示す斜視図(a)及び断面図(b)である。上述した回転装置140によって回転され、地中に貫入される鋼管120が、水道やガスなどの用途として、本管として使用されるとしてもよい。鋼管120は、鋼製であることから、鋼管120表面の将来的な腐食部分を考慮して、腐食代(しろ)を十分にとっておくことで本管としての使用も可能である。一方、本実施形態では、敷設する管の材質や地盤環境に応じて、鋼管120内部に更に本管122を敷設することができる。本管122は、図5(b)に示すように、スペーサー124を介して鋼管120内部に配置され、水道やガスなどの用途として使用される。

【0040】

本管122の敷設は、鋼管120を立て坑130内に下降させる際(図4B(e)参照)、あらかじめ鋼管120内部に本管122を挿入しておき、立て坑130内で鋼管120の接続作業前に、本管122相互の接続作業を行う。そして、鋼管120の接続作業後、回転装置140によって鋼管120を回転、貫入させることで、鋼管120内部の本管122も、鋼管120と同時に地中に埋設される。なお、本管122の敷設は、あらかじめ鋼管120に本管122を挿入しておくのではなく、鋼管120の地中埋設が全て完了した後に、鋼管120内に本管122を敷設していくという作業で行ってもよい。

【0041】

以上のように、鋼管120内部に本管122を敷設する二重管構造とすることによって、鋼管120を地中に貫入させる際、地盤に含まれる礫などによって鋼管120の外周に傷がついたとしても、水道やガスなどの用途として使用される本管122には影響を与えない。従って、本実施形態によれば、水道やガスの供給といった機能を確実に確保することができる管の敷設を行うことができる。

【0042】

次に、図6を参照して、鋼管120を地中に水平に埋設する方法について説明する。図6は、本実施形態に係る鋼管を水平に埋設する方法を示す概略図である。上述した鋼管埋設方法において、鋼管120の埋設方向の途中であって、鋼管120の埋設開始位置から所定の距離に、観測坑134が掘削して設けられる。そして、まず、観測坑134で、地上から鋼管120までの埋設深さを確認する。次に、埋設深さの確認の結果、鋼管120が水平ではなく埋設深さの浅い方向(埋設開始位置から斜め上昇方向)に貫入されている場合には、図6に示すように、緩衝材164を介して、重機160で鋼管120を押圧しつつ、鋼管120を回転装置140によって貫入していき、埋設深さの調節をする。一方、埋設深さの確認の結果、鋼管120が水平でなく埋設深さの深い方向(埋設開始位置から斜め下降方向)に貫入されている場合には、観測坑134において、重機やジャッキ等によって、鋼管120を引っ張り上げつつ、鋼管120を回転装置140によって貫入していき、埋設深さの調節をする。また、貫入埋設時に、障害物などに当接した場合は、回転装置140を鋼管120を貫入させる方向と逆方向に回転させることで、貫入した鋼管120を貫入方向と反対方向に戻すことができる。先端鋼管110の先端が螺旋状羽根112で構成されているためである。

【0043】

次に、図7を参照して、本実施形態に係る鋼管の設置位置の確認方法について説明する。図7は、本実施形態に係る立て坑にレーザー光線発信器を設置して位置確認する方法を示す斜視図である。

【0044】

鋼管120の設置位置を確認するため、図7に示すように、立て坑130内にレーザー光線発信器172を設置する。レーザー光線発信器172は、鋼管120内部にレーザー光線を照射するように、設置台174上に設置される。設置台174は、調整金具176によって、レーザー光線発信器172の設置面の水平や傾斜が調整される。そして、鋼管120の設置位置確認は、レーザー光線発信器172から鋼管120内部に向けて、レーザー光線を照射し、レーザー光線の光路を確認することで行われる。

【0045】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例又は修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0046】

例えば、上述した実施形態では、螺旋状の羽根が設けられた鋼管に接続される管を鋼管として説明したが、本発明は、この例に限定されない。例えば、管は、ポリエチレン管、塩化ビニル管、ダクタイル管などとしてもよく、様々な種類の管の管埋設方法及び管埋設システムに適用することができる。また、それぞれの管の接続は、各種管継手を使用することができる。

【図面の簡単な説明】

【0047】

【図1】本発明の第1の実施形態に係る管埋設システムを示す概略図である。

【図2】同実施形態に係る先端鋼管を示す斜視図である。

【図3】同実施形態に係る先端鋼管及び鋼管を示す側面図である。

【図4A】同実施形態に係る管埋設方法を示す概略図である。

【図4B】同実施形態に係る管埋設方法を示す概略図である。

【図4C】同実施形態に係る管埋設方法を示す概略図である。

【図5】同実施形態に係る鋼管及び本管を示す斜視図(a)及び断面図(b)である。

【図6】同実施形態に係る鋼管を水平に埋設する方法を示す概略図である。

【図7】同実施形態に係る立て坑にレーザー光線発信器を設置して位置確認する方法を示す斜視図である。

【符号の説明】

【0048】

110 先端鋼管

112 螺旋状羽根

120 鋼管

130、132 立て坑

140 回転装置

150 支持台

160 重機

【技術分野】

【0001】

本発明は、管埋設方法及び管埋設システムに関する。

【背景技術】

【0002】

ガス、水道、ケーブルに代表される地中埋設管を敷設する場合、地表から溝を掘削する開削工法(オープンカット工法)による作業が一般的に行われている。開削工法とは、地中に埋設する管の管軸方向に沿って、地面から管を埋設する深さまで溝を掘削し、掘削した溝の底部に管を敷設する方法である。

【0003】

また、地中に管を敷設するために、上記の開削方法によらないで、推進工法、シールド工法、HDD工法等の非開削工法による作業が行われる場合がある。非開削工法とは、埋設する管の管軸方向に沿って溝を掘削しないで、まず、地表から垂直方向に立て坑を掘削し、立て坑から地中に水平方向に横穴を掘削して管を敷設する方法である。

【0004】

なお、特許文献1には、鋼管杭を地中に貫入する方法として、鋼管杭の先端に螺旋状羽根を設けて、鋼管杭を回転させながら、地表から地中に垂直方向に埋設していく方法が開示されている。

【0005】

【特許文献1】特開2001−146741号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、車道等の道路下の地中に管を敷設する場合、開削工法では、工事中の安全確保のため、工事地帯を隔離して第三者の侵入を防止する必要があった。そのため、開削工法による作業を行うと、道路の交通を制限してしまうことから、交通量の多い道路では渋滞の原因となるなど社会的コストが上昇するという問題があった。

【0007】

一方、従来の非開削工法では、立て坑から水平方向に管を地中に敷設する際、地盤から反力を受けるため、推進工法やシールド工法では、推力を与えるための大規模な装置が必要となり、HDD工法では、埋設する管を引っ張るための大掛かりな装置が必要となった。また、推力を与えるための装置が地盤からの反力に抵抗するために、立て坑内部に強固な反力壁を構築しなければならなかった。更に、従来の非開削工法では、掘削後に孔壁で横穴を保護する場合や、掘削土の輸送に泥水を併用する場合が多いなど、規模の大きな設備を設置する必要があることから、管敷設作業の費用が上昇するという問題があった。

【0008】

そのため、費用対効果の観点から、従来の非開削工法は、管の埋設方向に沿って溝を掘削できない河川横断部や道路横断部など、開削工法が適用できない場合に限って採用されてきた。そのため、一般的には、社会的コストの上昇という問題点があるが、開削工法が採用されていた。

【0009】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、簡易な設備で地中に水平に管を敷設し、作業にかかる期間や費用を縮減することが可能な、新規かつ改良された管埋設方法及び管埋設システムを提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明のある観点によれば、先端に螺旋状の羽根が設けられた鋼管を水平に管軸を中心として回転させ、鋼管を地中に水平方向に貫入させることを特徴とする、管埋設方法が提供される。

【0011】

かかる構成により、鋼管は、先端に螺旋状の羽根が設けられ、水平に管軸を中心に回転され、先端に装着された螺旋状の羽根が回転することによって、前方の土を羽根後方に移動させる。この時、その土の受動土圧が管の牽引力になり、管を地中に貫入させることができる。鋼管の先端が管を牽引する方法であるため、直進性が高いという特徴を有する。

【0012】

上記鋼管の回転及び貫入は、鋼管の埋設開始位置に設けられた立て坑に設置する回転装置によって行われる。かかる構成により、回転装置は、鋼管の埋設開始位置に設けられた立て坑に設置され、鋼管を水平に管軸を中心として回転させ、地中に水平方向に貫入させる。そして、鋼管は回転するだけで、地中に貫入するため、回転装置は、大きな押圧力を備える必要がなく、鋼管を回転させるために必要な駆動力を備えればよい。

【0013】

上記立て坑で、鋼管の後端に別の管を接続し、接続された管を地中に水平方向に貫入させるとすることができる。かかる構成により、立て坑で、鋼管の後端に別の鋼管が接続され、接続された鋼管が地中に水平方向に貫入されるので、地中に鋼管を延長して埋設することができる。

【0014】

上記鋼管を貫入する際、埋設開始位置から所定の距離に設けられた観測坑で、鋼管の埋設深さを調節するとしてもよい。かかる構成により、観測坑は、鋼管の埋設位置から所定の距離に設けられ、鋼管が地中に貫入されるとき、観測坑で鋼管の埋設深さが調節される。その結果、鋼管を精度良く水平に埋設することができる。

【0015】

また、上記課題を解決するために、本発明の別の観点によれば、管を非開削で地中に水平方向に埋設する管埋設システムであって、先端に螺旋状の羽根が設けられた鋼管と、鋼管を水平に管軸を中心として回転させ、地中に水平方向に貫入させる回転装置と、を備えることを特徴とする、管埋設システムが提供される。

【0016】

かかる構成により、鋼管は、先端に螺旋状の羽根が設けられ、回転装置は、鋼管を水平に管軸を中心に回転させる。螺旋状の羽根は、回転することによって、前方の土を羽根後方に移動させる。この時、その土の受動土圧が管の牽引力になり、管を地中に貫入させることができる。鋼管の先端が管を牽引するシステムであるため、直進性が高いという特徴を有する。

【発明の効果】

【0017】

本発明によれば、簡易な設備で地中に水平に管を敷設し、作業にかかる期間や費用を縮減することができる。

【発明を実施するための最良の形態】

【0018】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0019】

まず、本発明の第1の実施形態に係る管埋設システムの構成について説明する。図1は、本実施形態に係る管埋設システムを示す概略図である。

【0020】

本実施形態に係る管埋設システム100は、ガス管、水道管、ケーブルのケーシング管等に使用される管を地中に敷設するシステムであり、管埋設方向に沿って地表から溝を掘削せずに、非開削で、管を敷設する。管埋設システム100は、先端に螺旋状羽根112が設けられた先端鋼管110と、連結される複数の鋼管120と、先端鋼管110及び鋼管120を回転させる回転装置140とからなる。また、本実施形態では、鋼管120の埋設開始位置に立て坑130と、鋼管120の埋設終了位置に立て坑132が設けられる。

【0021】

次に、本実施形態に係る管埋設システム100の各構成要件について詳細な説明をする。図2は、本実施形態に係る先端鋼管を示す斜視図であり、図3は、本実施形態に係る先端鋼管及び鋼管を示す側面図である。

【0022】

先端鋼管110は、図2に示すように、所定長さ、所定管径を有する中空の鋼管部111と、鋼管部111の先端に設けられた螺旋状羽根112とからなる。鋼管部111の先端は、螺旋状に切断して形成され、この螺旋状の切断部に沿って、螺旋状羽根112が取り付けられる。螺旋状羽根112はドーナツ円板状の鋼板、又はドーナツ円板状の一部からなる鋼板で形成され、螺旋状羽根112の鋼板は、鋼管部111から外側に所定の幅で張り出している。図3のDwは、螺旋状羽根112の外径を示し、Pは、螺旋状羽根112のピッチを示す。また、螺旋状羽根112は、鋼管部111の外側だけでなく、鋼管部111の内側110aに所定の幅で張り出してもよい。鋼管部111と螺旋状羽根112とは、例えば溶接によって接続される。なお、鋼管部111と螺旋状羽根112との接続は、嵌合やねじ結合によって接続する場合もある。また、螺旋状羽根112の先端には、掘削刃116が設けられる。掘削刃116は、先端鋼管110の先端に当接する地盤を掘削することにより、鋼管120の貫入抵抗を減らすことができる。

【0023】

更に、先端鋼管110の先端には、封止板114が設けられる。封止板114は、鋼板で形成され、鋼管部111と溶接によって接続される。先端鋼管110が回転装置140によって回転されると、螺旋状羽根112は、回転することによって、前方の土を螺旋状羽根112後方に移動させる。この時、その土の受動土圧が螺旋状羽根112や鋼管120の牽引力になり、螺旋状羽根112や鋼管120を地中に貫入させることができる。螺旋状羽根112の先端が螺旋状羽根112や鋼管120を牽引するシステムであるため、直進性が高いという特徴を有する。また、地盤は先端鋼管110の外周に圧密されるので、排出土が発生しない。なお、上記では、封止板114が、先端鋼管110の先端に設けられる例を示したが、先端鋼管110の先端は、封止板114が設けられず、開口されていてもよい。

【0024】

鋼管120は、所定長さ、所定管径を有する鋼管である。鋼管120は、先端鋼管110と接続される場合、螺旋状羽根112が設けられる側と反対側である先端鋼管110の後端側と接続される。また、鋼管120は、別の鋼管120とも接続される。先端鋼管110と鋼管120は、管軸を水平にして埋設されていき、鋼管120が順次接続されることによって、直線状の接続延長したパイプラインが形成される。なお、先端鋼管110と鋼管120との接続や、鋼管120相互の接続は、例えば溶接等によって行われる。

【0025】

回転装置140は、先端鋼管110又は鋼管120を把持して水平に支持し、先端鋼管110、鋼管120を、管軸を中心として回転させる。回転装置140は、立て坑130内に、例えば支持台150を介して設置され、立て坑130の鋼管120を埋設する側の側壁に接するように設置される。なお、支持台150は、立て坑130の底部に固定される。回転装置140は、先端鋼管110及び鋼管120を回転させることによって、先端鋼管110及び鋼管120を地中に水平方向に貫入させる。

【0026】

回転装置140が、先端鋼管110や鋼管120を地中に貫入させるために必要なトルクは、特願2000−272639号(特開2001−146741号公報)に示す式と同様に、標準貫入試験による地盤調査結果から得られた地盤強度(N値)を用いて、次式によって算出される。

Tt=a・N・Dpm

ここで、Tt:トルク(kN・m)、Dp:管径(m)、N:標準貫入試験より得られるN値、a,m:係数及び指数、であり、m=2〜3である。上の式から、トルクは、N値に比例し、管径Dpの2乗〜3乗に比例することが分かる。そして、このトルク値から、回転装置140に必要な能力を推定することができる。従って、回転装置140の選定については余裕を見て判断することができることから、鋼管120の貫入作業を安全に行うことができる。

【0027】

立て坑130は、鋼管120の埋設開設位置に地盤を掘削して設けられる。立て坑132の管軸方向の長さは、鋼管120及び回転装置140の管軸方向の長さと、鋼管120の溶接作業に必要なスペースや、鋼管120を立て坑130内に下降させるために必要な長さを考慮して決定される。立て坑130の管軸方向に対して垂直方向の幅は、回転装置140の幅と、鋼管120の溶接作業に必要なスペースを考慮して決定される。また、立て坑130の深さは、埋設する鋼管の深さや、回転装置140の深さ方向の長さを考慮して決定される。

【0028】

立て坑132は、鋼管120の埋設終了位置に地盤を掘削して設けられる。立て坑132では、先端鋼管110を鋼管120から切断して、先端鋼管110を重機160で取り出す作業をする。従って、立て坑132は、これらの作業が可能なスペースがあればよい。重機160は、例えばワイヤ162を介して、先端鋼管110や鋼管120を立て坑130内に下降させたり、回転装置140や支持台150を立て坑130内に下降させて設置したり、立て坑130内から撤去するために使用される。

【0029】

次に、図4A〜図4Cを参照して、本実施形態に係る管埋設方法について説明する。図4A〜図4Cは、本実施形態に係る管埋設方法を示す概略図である。

【0030】

まず、図4A(a)に示すように、鋼管120の埋設開始位置に、例えば重機(図示せず。)を使用して立て坑130を掘削する。本実施形態は、管埋設方向に沿って溝を掘削する開削方式ではなく、非開削方式で管を埋設するため、開削方式に比べて掘削箇所が限定され、地盤を掘削する作業を減少させることができる。

【0031】

次に、図4A(b)に示すように、立て坑130の底部に支持台150を設置し、支持台150の上部に回転装置140を設置する。このとき、回転装置140は、立て坑130内で、鋼管120を埋設する側の側壁と接するように設置される。本実施形態の管埋設システム100は、従来技術のように鋼管から受ける反力を利用して、鋼管を地盤に貫入させる方式を採用しない。

【0032】

次に、図4A(c)に示すように、先端鋼管110と、先端鋼管110と接続された鋼管120を立て坑130内に下降して、回転装置140に設置する。先端鋼管110と鋼管120を接続する溶接作業は、立て坑130内で行ってもよいし、立て坑130内に搬入する前に行ってもよい。先端鋼管110の回転装置140への設置は、先端鋼管110の螺旋状羽根112が、鋼管120を埋設する地盤に向くように行う。

【0033】

そして、先端鋼管110及び鋼管120が回転装置140に水平に支持された後、回転装置140の駆動を開始し、先端鋼管110及び鋼管120を、管軸を中心として回転させ、地中に水平に貫入させる。図4B(d)は、先端鋼管110と、先端鋼管110に接続された鋼管120が地中に貫入された状態を示している。先端鋼管110及び鋼管120が、回転装置140によって地中に貫入されていく過程では、先端鋼管110の先端に当接された地盤は、螺旋状羽根112によって、先端鋼管110の外周に圧密されていくので、排出土が発生しない。また、鋼管120の貫入時は、立て坑130の内部と外部との間に重機160を使用した搬出入作業がなく、大規模な設備を設置する必要もないので、立て坑130の上面を覆うことができ、その期間は道路を塞ぐことがないという利点がある。更に、回転装置140は、大掛かりな反力壁を必要としないため、簡易な設備で、鋼管120の貫入作業を行うことができる。

【0034】

次に、図4B(e)に示すように、新たな鋼管120を重機160によって下降し、貫入された鋼管120の後端に新たな鋼管120を溶接によって接続する。このとき、立て坑130内では、貫入された鋼管120の後端に新たな鋼管120を接続できる状態まで、先端鋼管110及び鋼管120が貫入されている必要がある。なお、鋼管120の接続は、埋設する鋼管120が水平となるように行う。このように、鋼管120を接続して、埋設する鋼管120を延長していく作業は、鋼管120埋設開始位置の立て坑130と、立て坑130近傍に重機160を設置するスペースに限定されるため、開削方式に比べて広範囲にわたって道路を塞ぐことはない。

【0035】

次に、新たな鋼管120を接続した後、図4B(f)に示すように、更に回転装置140によって鋼管120を回転させ、地中に水平に貫入させていく。このときも、立て坑130の内部と外部との間に重機160を使用した搬出入作業がなく、大規模な設備を設置する必要もないので、立て坑130の上面を覆うことができ、その期間は道路を塞ぐことがないという利点がある。

【0036】

そして、次の新たな鋼管120を立て坑130内で接続できるまで、鋼管120が貫入されると、上述の図4B(e)で参照した作業と同様に、新たな鋼管120を重機160によって下降させ、貫入された鋼管120の後端に、新たな鋼管120を溶接で接続する。そして、鋼管120が接続された後は、上述の図4B(f)で参照した作業と同様に、回転装置140によって鋼管120を回転させて地中に貫入させる。このように鋼管120の接続と、鋼管120の回転貫入作業を繰り返していくことで、鋼管120を接続延長していき、埋設終了位置まで鋼管120を地中に貫入していく。図4C(g)は、埋設終了位置に設けられた立て坑132まで、先端鋼管110及び鋼管120が貫入された状態を示している。

【0037】

次に、鋼管120が埋設終了位置の立て坑132まで貫入された後、図4C(h)に示すように、立て坑132では、先端鋼管110を鋼管120から切断、撤去し、重機160によって搬出する。また、立て坑130では、回転装置140及び支持台150を重機160によって搬出する。鋼管120の貫入作業に必要な設備は、簡単な設備ですむことから、最後の撤去作業についても簡易に行うことができる。

【0038】

以上のように、本実施形態に係る管埋設方法は、先端鋼管110の先端に設けられた螺旋状羽根112と、回転装置140とによる簡易な設備で地中に水平に管を敷設することができる。また、立て坑130内に反力壁を設置する必要がなく、鋼管120貫入時に排出土が発生しないことから、作業にかかる期間や費用を縮減することができる。そして、全工程にわたって、道路を塞ぐスペースが減少することから、開削方式に比べて渋滞の原因が減り、社会的コストを減少させることもできる。

【0039】

次に、図5を参照して、地中に埋設した鋼管120の内部に本管122を敷設する場合について説明する。図5は、本実施形態に係る鋼管及び本管を示す斜視図(a)及び断面図(b)である。上述した回転装置140によって回転され、地中に貫入される鋼管120が、水道やガスなどの用途として、本管として使用されるとしてもよい。鋼管120は、鋼製であることから、鋼管120表面の将来的な腐食部分を考慮して、腐食代(しろ)を十分にとっておくことで本管としての使用も可能である。一方、本実施形態では、敷設する管の材質や地盤環境に応じて、鋼管120内部に更に本管122を敷設することができる。本管122は、図5(b)に示すように、スペーサー124を介して鋼管120内部に配置され、水道やガスなどの用途として使用される。

【0040】

本管122の敷設は、鋼管120を立て坑130内に下降させる際(図4B(e)参照)、あらかじめ鋼管120内部に本管122を挿入しておき、立て坑130内で鋼管120の接続作業前に、本管122相互の接続作業を行う。そして、鋼管120の接続作業後、回転装置140によって鋼管120を回転、貫入させることで、鋼管120内部の本管122も、鋼管120と同時に地中に埋設される。なお、本管122の敷設は、あらかじめ鋼管120に本管122を挿入しておくのではなく、鋼管120の地中埋設が全て完了した後に、鋼管120内に本管122を敷設していくという作業で行ってもよい。

【0041】

以上のように、鋼管120内部に本管122を敷設する二重管構造とすることによって、鋼管120を地中に貫入させる際、地盤に含まれる礫などによって鋼管120の外周に傷がついたとしても、水道やガスなどの用途として使用される本管122には影響を与えない。従って、本実施形態によれば、水道やガスの供給といった機能を確実に確保することができる管の敷設を行うことができる。

【0042】

次に、図6を参照して、鋼管120を地中に水平に埋設する方法について説明する。図6は、本実施形態に係る鋼管を水平に埋設する方法を示す概略図である。上述した鋼管埋設方法において、鋼管120の埋設方向の途中であって、鋼管120の埋設開始位置から所定の距離に、観測坑134が掘削して設けられる。そして、まず、観測坑134で、地上から鋼管120までの埋設深さを確認する。次に、埋設深さの確認の結果、鋼管120が水平ではなく埋設深さの浅い方向(埋設開始位置から斜め上昇方向)に貫入されている場合には、図6に示すように、緩衝材164を介して、重機160で鋼管120を押圧しつつ、鋼管120を回転装置140によって貫入していき、埋設深さの調節をする。一方、埋設深さの確認の結果、鋼管120が水平でなく埋設深さの深い方向(埋設開始位置から斜め下降方向)に貫入されている場合には、観測坑134において、重機やジャッキ等によって、鋼管120を引っ張り上げつつ、鋼管120を回転装置140によって貫入していき、埋設深さの調節をする。また、貫入埋設時に、障害物などに当接した場合は、回転装置140を鋼管120を貫入させる方向と逆方向に回転させることで、貫入した鋼管120を貫入方向と反対方向に戻すことができる。先端鋼管110の先端が螺旋状羽根112で構成されているためである。

【0043】

次に、図7を参照して、本実施形態に係る鋼管の設置位置の確認方法について説明する。図7は、本実施形態に係る立て坑にレーザー光線発信器を設置して位置確認する方法を示す斜視図である。

【0044】

鋼管120の設置位置を確認するため、図7に示すように、立て坑130内にレーザー光線発信器172を設置する。レーザー光線発信器172は、鋼管120内部にレーザー光線を照射するように、設置台174上に設置される。設置台174は、調整金具176によって、レーザー光線発信器172の設置面の水平や傾斜が調整される。そして、鋼管120の設置位置確認は、レーザー光線発信器172から鋼管120内部に向けて、レーザー光線を照射し、レーザー光線の光路を確認することで行われる。

【0045】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例又は修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0046】

例えば、上述した実施形態では、螺旋状の羽根が設けられた鋼管に接続される管を鋼管として説明したが、本発明は、この例に限定されない。例えば、管は、ポリエチレン管、塩化ビニル管、ダクタイル管などとしてもよく、様々な種類の管の管埋設方法及び管埋設システムに適用することができる。また、それぞれの管の接続は、各種管継手を使用することができる。

【図面の簡単な説明】

【0047】

【図1】本発明の第1の実施形態に係る管埋設システムを示す概略図である。

【図2】同実施形態に係る先端鋼管を示す斜視図である。

【図3】同実施形態に係る先端鋼管及び鋼管を示す側面図である。

【図4A】同実施形態に係る管埋設方法を示す概略図である。

【図4B】同実施形態に係る管埋設方法を示す概略図である。

【図4C】同実施形態に係る管埋設方法を示す概略図である。

【図5】同実施形態に係る鋼管及び本管を示す斜視図(a)及び断面図(b)である。

【図6】同実施形態に係る鋼管を水平に埋設する方法を示す概略図である。

【図7】同実施形態に係る立て坑にレーザー光線発信器を設置して位置確認する方法を示す斜視図である。

【符号の説明】

【0048】

110 先端鋼管

112 螺旋状羽根

120 鋼管

130、132 立て坑

140 回転装置

150 支持台

160 重機

【特許請求の範囲】

【請求項1】

先端に螺旋状の羽根が設けられた鋼管を水平に管軸を中心として回転させ、

前記鋼管を地中に水平方向に貫入させることを特徴とする、管埋設方法。

【請求項2】

前記鋼管の回転及び貫入は、前記鋼管の埋設開始位置に設けられた立て坑に設置される回転装置によって行われることを特徴とする、請求項1に記載の管埋設方法。

【請求項3】

前記立て坑で、前記鋼管の後端に別の管を接続し、

前記接続された管を地中に水平方向に貫入させることを特徴とする、請求項1又は2に記載の管埋設方法。

【請求項4】

前記鋼管を貫入する際、前記埋設開始位置から所定の距離に設けられた観測坑で、前記鋼管の埋設深さを調節することを特徴とする、請求項1〜3のいずれかに記載の管埋設方法。

【請求項5】

管を非開削で地中に水平方向に埋設する管埋設システムであって、

先端に螺旋状の羽根が設けられた鋼管と、

前記鋼管を水平に管軸を中心として回転させ、地中に水平方向に貫入させる回転装置と、

を備えることを特徴とする、管埋設システム。

【請求項1】

先端に螺旋状の羽根が設けられた鋼管を水平に管軸を中心として回転させ、

前記鋼管を地中に水平方向に貫入させることを特徴とする、管埋設方法。

【請求項2】

前記鋼管の回転及び貫入は、前記鋼管の埋設開始位置に設けられた立て坑に設置される回転装置によって行われることを特徴とする、請求項1に記載の管埋設方法。

【請求項3】

前記立て坑で、前記鋼管の後端に別の管を接続し、

前記接続された管を地中に水平方向に貫入させることを特徴とする、請求項1又は2に記載の管埋設方法。

【請求項4】

前記鋼管を貫入する際、前記埋設開始位置から所定の距離に設けられた観測坑で、前記鋼管の埋設深さを調節することを特徴とする、請求項1〜3のいずれかに記載の管埋設方法。

【請求項5】

管を非開削で地中に水平方向に埋設する管埋設システムであって、

先端に螺旋状の羽根が設けられた鋼管と、

前記鋼管を水平に管軸を中心として回転させ、地中に水平方向に貫入させる回転装置と、

を備えることを特徴とする、管埋設システム。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図5】

【図6】

【図7】

【公開番号】特開2008−111264(P2008−111264A)

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願番号】特願2006−294289(P2006−294289)

【出願日】平成18年10月30日(2006.10.30)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願日】平成18年10月30日(2006.10.30)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]