管寄/スタッブ管溶接構造体ならびにそれを備えたボイラ装置

【課題】管寄とスタッブ管との溶接部の割れが有効に防止できる管寄/スタッブ管溶接構造体を提供する。

【解決手段】W、Mo、Nb、V含有の9Cr〜12Cr鋼からなる管寄2に同一材質のスタッブ管3を植え込み溶接し、スタッブ管3とレグチューブ5をトランジションピース4を介して接続した管寄/スタッブ管溶接構造体において、スタッブ管3、トランジションピース4、レグチューブ5の内径を略同一とし、スタッブ管3の肉厚をレグチューブ5の肉厚より1.2〜3.0倍に大きくしたことを特徴とする。

【解決手段】W、Mo、Nb、V含有の9Cr〜12Cr鋼からなる管寄2に同一材質のスタッブ管3を植え込み溶接し、スタッブ管3とレグチューブ5をトランジションピース4を介して接続した管寄/スタッブ管溶接構造体において、スタッブ管3、トランジションピース4、レグチューブ5の内径を略同一とし、スタッブ管3の肉厚をレグチューブ5の肉厚より1.2〜3.0倍に大きくしたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸気温度が600〜650℃級の超臨界圧ボイラ(USCボイラ)装置における過熱器の管寄/スタッブ管溶接構造体に係り、特に管寄およびスタッブ管材として9〜12%Cr鋼を使用する場合の管寄とスタッブ管との溶接部の割れ防止技術に関する。

【背景技術】

【0002】

ボイラ装置は一般に天井壁より上のペントハウス(天井囲い)内に管寄やマニホールドを収納し、天井壁より下の火炉内にペンダントコイルを吊り下げる構造が採用されている。

【0003】

この構造をとるためには、天井壁貫通部に関して下記のことが重要になる。

【0004】

(a)ペンダントコイルの天井壁貫通部からペントハウス内に燃焼灰を進入させないこと。ペントハウス内に燃焼灰が堆積すると、定期検査等でペントハウス内耐圧部やケーシングの検査を行なう場合、定検期間は限られた短いものである中で、灰除去に膨大な作業(期間)が必要となる。

【0005】

(b)灰進入防止のための部材(ボックスケ−シング等)の設置によって、ペントハウス内のレグチューブやスタッブ管に応力を発生させてはならない。

【0006】

前記(a),(b)の条件を満足する構造として、管寄に取り付けられたレグチューブは天井壁貫通部に隙間を設けたスライド構造とし、灰のペントハウス内への漏れ対策としては、図8に示すように管寄2からレグチューブ5にかけてボックスケーシング9で囲む方式が採用されている。図中の1は管寄マニホールド、12は天井壁である。前述のようにレグチューブ5が天井壁12を貫通する部分は、隙間が設けられてスライド可能になっている。前記ボックスケーシング9の天井壁12と接する部分には溶接が施されている。

【0007】

この構造はペントハウス内への灰侵入防止が可能で、レブチューブ5の天井壁貫通部がスライド可能であることから、レグチューブ5の天井壁12との拘束による熱応力の発生しない優れた構造である。

【0008】

しかし、この構造において問題がない訳ではない。図9はこの問題点を説明するための図、図10は図9のA部の拡大図である。これらの図に示すようにスタッブ管3の管寄2との溶接部に軸方向応力(内圧による軸方向応力X1、ペンダントコイルの自重による曲げ応力X2)が作用する。

【0009】

一般には溶接部のクリープ破断強度は母材と同等であり、蒸気温度が550〜580℃で、管寄2、スタッブ管3がともに2.25Cr-1Mo鋼の低合金鋼で製作される場合には、スタッブ管3、トランジションピース4、レグチューブ5を同一内径、同一肉厚で構成しても、管寄2にスタッブ管3を植え込み溶接した溶接部のクリープ破断強度に問題はなかった。

【0010】

なお管寄せ部の溶接構造に関しては、例えば下記のような特許文献を挙げることができる。

【特許文献1】特開平7−204843号公報

【特許文献2】特開平7−214373号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

近年、プラント効率向上を目指して蒸気条件が高温化すると、より母材強度の高い材料が要求される。

【0012】

例えばUSC(Ultra Super Critical)材料としてはW、Mo、NbおよびVを含有する9Cr〜12Cr鋼があり、蒸気温度600〜650℃級のボイラにおいて、管寄やスタッブ管に使用される。

【0013】

ところがこの材料からなる管寄に同一材料のスタッブ管を植え込み溶接して、このスタッブ管とレグチューブの間にトランジションピースを介して接続した構造で、スタッブ管、トランジションピース、レグチューブを同一内径、同一肉厚で構成すると、スタッブ管の植え込み溶接部に割れが発生するという問題が生じる。

【0014】

本発明の目的は、管寄とスタッブ管との溶接部の割れが有効に防止できる管寄/スタッブ管溶接構造体ならびにそれを備えたボイラ装置を提供することにある。

【課題を解決するための手段】

【0015】

前記目的を達成するため本発明の第1の手段は、W、Mo、NbおよびVを含有する9Cr〜12Cr鋼からなる管寄に同一材質のスタッブ管を植え込み溶接して、このスタッブ管とレグチューブとをトランジションピースを介して接続した管寄/スタッブ管溶接構造体において、前記スタッブ管、トランジションピース、レグチューブの内径を略同一とし、前記スタッブ管の肉厚を前記レグチューブの肉厚より1.2〜3.0倍の範囲で大きくしたことを特徴とするものである。

【0016】

本発明の第2の手段は前記第1の手段において、前記スタッブ管とレグチューブとを接続する前記トランジションピースが、前記レグチューブと同一内径でかつ同一肉厚の肉薄管部と、前記スタッブ管と同一内径でかつ同一肉厚の肉厚管部と、前記肉薄管部から肉厚管部にかけて肉厚が徐々に肉厚になるように外径が変化した外径変化管部とから構成されていることを特徴とするものである。

【0017】

本発明の第3の手段は前記第1の手段において、前記管寄と前記スタッブ管が前記9Cr〜12Crのマルテンサイト系ステンレス鋼から構成され、前記トランジションピースと前記レグチューブとがオーステナイト系ステンレス鋼から構成されていることを特徴とするものである。

【0018】

本発明の第4の手段は前記第3の手段において、前記スタッブ管と前記トランジションピースとがニッケル基合金系材料で溶接されていることを特徴とするものである。

【0019】

本発明の第5の手段は前記第2の手段において、前記トランジションピースの外径変化管部の長さが、前記肉厚管部の外径から前記肉薄管部の外径を差し引いて2で除した値の3倍以上大きいことを特徴とするものである。

【0020】

本発明の第6の手段は前記第1ないし第5の手段において、前記スタッブ管の長さが100mm以上であることを特徴とするものである。

【0021】

本発明の第7の手段は、過熱器の管寄にスタッブ管を植え込み溶接した管寄/スタッブ管溶接構造体を備えたボイラ装置において、前記管寄/スタッブ管溶接構造体が前記第1ないし第6のいずれかの手段の管寄/スタッブ管溶接構造体であることを特徴とするものである。

【0022】

本発明の第8の手段は前記第7の手段において、前記レグチューブは天井壁貫通部に隙間を設けてスライド可能になっており、前記管寄に対して前記スタッブ管から前記レグチューブまでの一連の管体が多数本取り付けられて、これら管体群がボックスケ−シングで覆われていることを特徴とするものである。

【発明の効果】

【0023】

本発明は前述のような構成になっており、スタッブ管の肉厚を大きくして、スタッブ管溶接部外表面の応力を小さくすることにより、外表面から発生するクリープ割れを防止できると同時に、肉厚が厚くなることにより、スタッブ管の植え込み溶接部熱影響部が肉厚を貫通する危険性が少なくなり、より安全性が強固なものになる。

【発明を実施するための最良の形態】

【0024】

蒸気温度600〜650℃級USCボイラ用材として開発された9Cr〜12Cr系材料には、例えば火STPA28(Mod.9Cr)、火STPA29(NF616)、火SUS410J3TP(HCM12A)などがある。これらCr鋼の化学組成を示せば下記の通りである。なお、単位は重量%である。

【0025】

火STPA28(Mod.9Cr)

Cr:9、Mo:1 、Nb:0.08、V:0.22、C:0.1。

【0026】

火STPA29(NF616)

Cr:9、Mo:0.45、W:1.75、Nb:0.05、V:0.2、C:0.1。

【0027】

火SUS410J3TP(HCM12A)

Cr:11、Mo:0.4、W:2.0、Nb:0.07、V:0.22、Cu:1.0、C:0.1。

【0028】

この材料はMo、W、Nb、V等を添加することにより高温強度を上げることはできるが、溶接した場合、溶接熱影響部の細粒域が軟化し、溶接部としてのクリープ破断寿命が母材のクリープ破断寿命に比べて大きく低下する。

【0029】

そのためこの材料を使用した管寄に同一材料のスタッブ管を溶接する構造では、溶接部に割れが発生するという問題があるから、レグチューブに発生する応力を低減し、割れ発生を防止する必要がある。

【0030】

前述のようにスタッブ管の管寄との溶接部に割れを発生させる応力は軸方向応力であり、その内訳は内圧によるものと、ペンダントコイルの自重による曲げ荷重である。内圧による軸力は除くことはできないが、自重による曲げ応力は図11ならびに図12に示す構造により軽減することができる。

【0031】

即ち図11に示すように、吊り部材11の上端を管寄2に接続し下端をぺンダントコイルに接続して、吊り部材11を介してぺンダントコイルを管寄2から吊ることにより、ペンダントコイルの自重を軽減する構造。

【0032】

また図12に示すように、スタッブ管5とスタッブ管5との間を支持部材10で連結することにより、スタッブ管5の管寄2への植え込み溶接部の軸方向応力を軽減する構造である。

【0033】

しかし、これらの機械的な構造では、プラントの起動時に吊り部材11や支持部材10とレグチューブ5の間で温度差が発生し、スタッブ管3の管寄2への溶接部に大きな熱応力が発生し、疲労き裂が生じる危険性がある。疲労き裂の発生を防止するためには、起動時間を長くするなどの運用上の制限が必要となり、制限因子が多い方法となる。

【0034】

本発明は下記に詳述するような構成を採ることにより、内圧による軸力と自重による曲げ応力を効果的に小さくすることができる。

【0035】

スタッブ管3は9Cr〜12Crのマルテンサイト系ステンレスであるのに対し、ペンダントコイルおよびレグチューブ5は蒸気温度が600〜650℃のプラントの場合、オーステナイト系ステンレスであるため、両異材の伝熱管を接合するためのトランジションピース4が必要となる。

【0036】

トランジションピース4の材質はオーステナイト系ステンレスとし、スタッブ管3と取り合う側の寸法(外径と肉厚)は大きく、レグチューブ5と取り合う側の寸法(外径と肉厚)は小さいものとすることで、下記の条件を満足することができる。

【0037】

(a)トランジションピース4の厚肉側の突合せ溶接部にはクリープ破断強度が低下する高Cr鋼溶接熱影響部が存在するが、肉厚を大きくしているので応力低減が可能である。

【0038】

(b)スタッブ管3とトランジションピース4の溶接部におけるスタッブ管側の熱影響部は植え込み溶接部の熱影響部と同様、クリープ破断強度が弱くなるが、この部分も厚肉としている構造であるから、応力は小さくなり十分なクリープ強度を有することが可能である。

【0039】

なお、スタッブ管3とオーステナイト系ステンレス鋼からなるトランジションピース4を繋ぐ溶接棒は両材の平均的線膨張係数を有するNi基合金(インコネル)系のものを用いることで、熱応力が軽減できる。

【0040】

(c)トランジションピース4の薄肉側の突合せ溶接部は、元々クリープ破断強度が母材と同等であるオーステナイト系ステンレス鋼どうしの溶接であるため、薄肉であっても十分なクリープ破断強度を有することが可能である。

【0041】

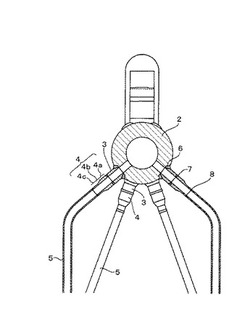

次に本発明の実施形態を図面とともに説明する。図1はマニホールド、管寄及びレグチューブの取り付け状態を示す斜視図、図2はそれの一部拡大斜視図、図3はマニホールド、管寄及びレグチューブの取り付け状態を示す側面図、図4は管寄、スタッブ管、トランジションピース及びレグチューブの取り付け状態を示す一部断面図である。

【0042】

図1に示すように、炉幅方向に設置した過熱器入口管寄マニホールド1aと過熱器出口管寄マニホールド1bが平行に配置され、これらに対してそれぞれ多数の管寄2が溶接により水平方向に取り付けられている。前記過熱器出口管寄マニホールド1bは、タービン(図示せず)に接続されている。

【0043】

図4に示すように、管寄2にスタッブ管3が植え込み溶接され、そのスタッブ管3はトランジションピース4を介してレグチューブ5に連結されている。

【0044】

蒸気温度600〜650℃級のプラントでは、許容応力が高く、耐水蒸気酸化性の優れている12Cr鋼(火SUS410J3TP)がマニホールド1及び管寄2に使用されており、さらにスタッブ管3も同じ12Cr鋼(火SUS410J3TP)を使用している。

【0045】

その理由は、スタッブ管3の管寄2への植え込み溶接部6(図4参照)が構造的に応力集中部であることから、管寄2と同材質とすることで、異材としての熱応力を回避するためである。即ちスタッブ管3としてオーステナイト系ステンレス鋼を使用すれば、スタッブ管3の植え込み溶接部6には異材としての熱応力(線膨張係数の差による応力)と形状による応力集中が重畳して、過大な応力が発生するためである。

【0046】

レグチューブ5の天井壁12(図1参照)との貫通部は、両部材の拘束による熱応力を回避する目的で隙間を設けてスライド可能な構造(互いに拘束しない構造)にしている。このスライド部からペントハウス内への灰の侵入は、管寄2及びレグチューブ5をその周囲からボックスケーシング9(図8参照)で覆うことで防止している。

【0047】

ペンダントコイル及びレグチューブ5としては、許容応力(クリープ強度)、耐食性(管外面側)、耐水蒸気酸化性の観点から、オーステナイト系ステンレス鋼(例えば18−8系ステンレス鋼)が使用され、必要伝熱面積、内部流体(水蒸気)の圧力損失条件などから、寸法(管外径、肉厚)が決定される。

【0048】

スタッブ管3の管寄2への植え込み溶接部6について着目すると、図10に示したように軸方向の応力(X1)が作用し、溶接熱影響部に割れが発生するポテンシャルが存在する。本発明はこの割れを防止することを目的にしたものであり、その機能について以下に説明する。

【0049】

図5は、スタッブ管3の肉厚と発生応力(軸方向応力:内圧による軸力+自重による曲げ応力)の関係を示した特性図である。同図は内径を同じにして肉厚を徐々に厚くした管体a,b,c,dを示している。管体aはレグチューブ5と同じ肉厚、管体bはレグチューブ5の肉厚に対して1.6倍の肉厚、管体cはレグチューブ5の肉厚に対して2.2倍の肉厚、管体dはレグチューブ5の肉厚に対して2.8倍の肉厚を有している。

【0050】

この図から明らかなように、スタッブ管の肉厚を厚くすることで、内圧による軸方向応力が断面積の増加効果により低減でき、さらに自重による曲げ応力は断面二次モーメントの増加効果により低減できる。一方、クリープ破断強度は応力の大きさに大きく依存するため、僅かな応力の低減で寿命延長効果は大きい。

【0051】

スタッブ管の肉厚がレグチューブの肉厚より1.2倍未満であると、スタッブ管の植込溶接部の寿命が、内圧による軸方向応力のみでも許容応力設定根拠である10万時間よりも短くなり、一方、スタッブ管の肉厚がレグチューブの肉厚の3倍を超えると、スタッブ管どうしの距離が短くなり、植込溶接自体が難しくなるから、スタッブ管の肉厚をレグチューブの肉厚より1.2〜3.0倍、好ましくは 1.7〜2.3倍の範囲で大きくすることにより、植込溶接部の大幅な寿命改善と現実的な溶接作業が可能であることが、本発明者らの諸種の実験結果より明らかになった。例えばスタッブ管の肉厚をレグチューブの肉厚の2倍にすることでクリープ破断寿命を約10〜20倍改善することが可能で、割れ発生寿命を30万〜60万時間とする設計が可能となる。

【0052】

図4に示すように、外径、肉厚を大きくしたスタッブ管(12Cr鋼)3と外径、肉厚の小さいレグチューブ(オーステナイト系ステンレス鋼)5は、軸方向の途中で外径を変化させたトランジションピース4を用いることにより、スタッブ管(12Cr鋼)とレグチューブ(オーステナイト系ステンレス鋼)5をスムースに繋ぐことができる。さらに肉厚が大きいことから、このトランジションピース4のスタッブ管(12Cr鋼)3との溶接部7における12Cr鋼側の溶接熱影響部の強度も向上できる。

【0053】

トランジションピース4は図4に示すように、スタッブ管3と同一内径でかつ同一肉厚の肉厚管部4aと、レグチューブ5と同一内径でかつ同一肉厚の肉薄管部4cと、その肉薄管部4cから肉厚管部4aにかけて肉厚が徐々に肉厚になるように外径が変化した外径変化管部4bとから構成されている。前記外径変化管部4bの外径変化の割合は、応力集中率を低減するために従来から用いられている1 /3勾配の考え、すなわち、肉厚管部4aの外径から肉薄管部4cの外径を差し引いて2で除した値の3倍よりも長い長さとする方法が現実的である。

トランジションピース4の材質としては、レグチューブ5と同材質のオーステナイト系ステンレス鋼とすることで、トランジションピース4とレグチューブ5の溶接部8のクリープ破断強度は母材(ステンレス鋼)と同等のものを得ることができ、9Cr鋼や12Cr鋼で問題となる溶接部強度低下が回避できる。

【0054】

前記実施形態では12Cr鋼を使用する管寄/スタッブ管溶接構造体について説明したが、12Cr鋼以外の例えば9Cr系マルテンサイト系ステンレス鋼を使用する管寄/スタッブ管溶接構造体でもスタッブ管の管寄溶接部では割れ発生のポテンシャルがあり、本発明が適用可能である。

【0055】

図6及び図7は本発明の第2の実施形態を示す図であり、図6は管寄ならびにレグチューブの取り付け状態を示す正面図、図7は図6に示すB部の拡大断面図である。

【0056】

本実施形態で前記第1の実施形態と相違する点は、マニホールド1を用いず炉幅方向に設置した管寄2にレグチューブ5を配置してパネルを構成した点である。

【0057】

本発明の第3の実施形態は図示していないが、レグチューブ5の天井壁12との貫通部をエキスパンジョンやケーシングで拘束した構造になっている。この場合、自重による応力の代わりにチューブ間に発生する温度差に起因した熱応力が発生するが、この熱応力を低く抑えることができ、耐力の向上が図れる。

【0058】

本発明の第4の実施形態は図示していないが、スタッブ管3を自動溶接機が適用可能な長さまで長くすることで、自動溶接を可能としている。自動溶接のためには溶接トーチの回転が必要であるが、スタッブ管3を長くすることによりスタッブ管3どうしの隙間が広がり、自動溶接機の適用が可能となる。自動溶接機が適用可能なスタッブ管3の長さとしては100mm以上が好適であるが、スタッブ管3の長さ余り長いと不必要な重量増加をもたらすなどの弊害があるため、スタッブ管3の長さの上限は150mm程度が適当である。

【図面の簡単な説明】

【0059】

【図1】本発明の第1の実施形態に係るマニホールド、管寄及びレグチューブの取り付け状態を示す斜視図である。

【図2】そのマニホールド、管寄及びレグチューブの取り付け状態の一部拡大斜視図である。

【図3】そのマニホールド、管寄及びレグチューブの取り付け状態を示す側面図である。

【図4】その管寄、スタッブ管、トランジションピース及びレグチューブの取り付け状態を示す一部断面図である。

【図5】スタッブ管の肉厚と軸方向応力との関係を示す特性図である。

【図6】本発明の第2の実施形態に係る管寄及びレグチューブの取り付け状態を示す正面図である。

【図7】図6B部の拡大斜視図である。

【図8】レグチューブ等をボックスケーシングで覆った状態を示す斜視図である。

【図9】スタッブ管の管寄との溶接部に発生する軸方向応力について説明するための図である。

【図10】図9A部の拡大断面図である。

【図11】スタッブ管溶接部の機械的な応力低減法を説明するための図である。

【図12】スタッブ管溶接部の他の機械的な応力低減法を説明するための図である。

【符号の説明】

【0060】

1:マニホールド、2:管寄、3:スタッブ管、4:トランジションピース、4a:肉厚管部、4b:外径変化管部、4c:肉薄管部、5:レグチューブ、6:スタッブ管溶接部、7:トランジションピースのスタッブ管との溶接部、8:トランジションピースのレグチューブとの溶接部、9:ボックスケーシング、12:天井壁。

【技術分野】

【0001】

本発明は、蒸気温度が600〜650℃級の超臨界圧ボイラ(USCボイラ)装置における過熱器の管寄/スタッブ管溶接構造体に係り、特に管寄およびスタッブ管材として9〜12%Cr鋼を使用する場合の管寄とスタッブ管との溶接部の割れ防止技術に関する。

【背景技術】

【0002】

ボイラ装置は一般に天井壁より上のペントハウス(天井囲い)内に管寄やマニホールドを収納し、天井壁より下の火炉内にペンダントコイルを吊り下げる構造が採用されている。

【0003】

この構造をとるためには、天井壁貫通部に関して下記のことが重要になる。

【0004】

(a)ペンダントコイルの天井壁貫通部からペントハウス内に燃焼灰を進入させないこと。ペントハウス内に燃焼灰が堆積すると、定期検査等でペントハウス内耐圧部やケーシングの検査を行なう場合、定検期間は限られた短いものである中で、灰除去に膨大な作業(期間)が必要となる。

【0005】

(b)灰進入防止のための部材(ボックスケ−シング等)の設置によって、ペントハウス内のレグチューブやスタッブ管に応力を発生させてはならない。

【0006】

前記(a),(b)の条件を満足する構造として、管寄に取り付けられたレグチューブは天井壁貫通部に隙間を設けたスライド構造とし、灰のペントハウス内への漏れ対策としては、図8に示すように管寄2からレグチューブ5にかけてボックスケーシング9で囲む方式が採用されている。図中の1は管寄マニホールド、12は天井壁である。前述のようにレグチューブ5が天井壁12を貫通する部分は、隙間が設けられてスライド可能になっている。前記ボックスケーシング9の天井壁12と接する部分には溶接が施されている。

【0007】

この構造はペントハウス内への灰侵入防止が可能で、レブチューブ5の天井壁貫通部がスライド可能であることから、レグチューブ5の天井壁12との拘束による熱応力の発生しない優れた構造である。

【0008】

しかし、この構造において問題がない訳ではない。図9はこの問題点を説明するための図、図10は図9のA部の拡大図である。これらの図に示すようにスタッブ管3の管寄2との溶接部に軸方向応力(内圧による軸方向応力X1、ペンダントコイルの自重による曲げ応力X2)が作用する。

【0009】

一般には溶接部のクリープ破断強度は母材と同等であり、蒸気温度が550〜580℃で、管寄2、スタッブ管3がともに2.25Cr-1Mo鋼の低合金鋼で製作される場合には、スタッブ管3、トランジションピース4、レグチューブ5を同一内径、同一肉厚で構成しても、管寄2にスタッブ管3を植え込み溶接した溶接部のクリープ破断強度に問題はなかった。

【0010】

なお管寄せ部の溶接構造に関しては、例えば下記のような特許文献を挙げることができる。

【特許文献1】特開平7−204843号公報

【特許文献2】特開平7−214373号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

近年、プラント効率向上を目指して蒸気条件が高温化すると、より母材強度の高い材料が要求される。

【0012】

例えばUSC(Ultra Super Critical)材料としてはW、Mo、NbおよびVを含有する9Cr〜12Cr鋼があり、蒸気温度600〜650℃級のボイラにおいて、管寄やスタッブ管に使用される。

【0013】

ところがこの材料からなる管寄に同一材料のスタッブ管を植え込み溶接して、このスタッブ管とレグチューブの間にトランジションピースを介して接続した構造で、スタッブ管、トランジションピース、レグチューブを同一内径、同一肉厚で構成すると、スタッブ管の植え込み溶接部に割れが発生するという問題が生じる。

【0014】

本発明の目的は、管寄とスタッブ管との溶接部の割れが有効に防止できる管寄/スタッブ管溶接構造体ならびにそれを備えたボイラ装置を提供することにある。

【課題を解決するための手段】

【0015】

前記目的を達成するため本発明の第1の手段は、W、Mo、NbおよびVを含有する9Cr〜12Cr鋼からなる管寄に同一材質のスタッブ管を植え込み溶接して、このスタッブ管とレグチューブとをトランジションピースを介して接続した管寄/スタッブ管溶接構造体において、前記スタッブ管、トランジションピース、レグチューブの内径を略同一とし、前記スタッブ管の肉厚を前記レグチューブの肉厚より1.2〜3.0倍の範囲で大きくしたことを特徴とするものである。

【0016】

本発明の第2の手段は前記第1の手段において、前記スタッブ管とレグチューブとを接続する前記トランジションピースが、前記レグチューブと同一内径でかつ同一肉厚の肉薄管部と、前記スタッブ管と同一内径でかつ同一肉厚の肉厚管部と、前記肉薄管部から肉厚管部にかけて肉厚が徐々に肉厚になるように外径が変化した外径変化管部とから構成されていることを特徴とするものである。

【0017】

本発明の第3の手段は前記第1の手段において、前記管寄と前記スタッブ管が前記9Cr〜12Crのマルテンサイト系ステンレス鋼から構成され、前記トランジションピースと前記レグチューブとがオーステナイト系ステンレス鋼から構成されていることを特徴とするものである。

【0018】

本発明の第4の手段は前記第3の手段において、前記スタッブ管と前記トランジションピースとがニッケル基合金系材料で溶接されていることを特徴とするものである。

【0019】

本発明の第5の手段は前記第2の手段において、前記トランジションピースの外径変化管部の長さが、前記肉厚管部の外径から前記肉薄管部の外径を差し引いて2で除した値の3倍以上大きいことを特徴とするものである。

【0020】

本発明の第6の手段は前記第1ないし第5の手段において、前記スタッブ管の長さが100mm以上であることを特徴とするものである。

【0021】

本発明の第7の手段は、過熱器の管寄にスタッブ管を植え込み溶接した管寄/スタッブ管溶接構造体を備えたボイラ装置において、前記管寄/スタッブ管溶接構造体が前記第1ないし第6のいずれかの手段の管寄/スタッブ管溶接構造体であることを特徴とするものである。

【0022】

本発明の第8の手段は前記第7の手段において、前記レグチューブは天井壁貫通部に隙間を設けてスライド可能になっており、前記管寄に対して前記スタッブ管から前記レグチューブまでの一連の管体が多数本取り付けられて、これら管体群がボックスケ−シングで覆われていることを特徴とするものである。

【発明の効果】

【0023】

本発明は前述のような構成になっており、スタッブ管の肉厚を大きくして、スタッブ管溶接部外表面の応力を小さくすることにより、外表面から発生するクリープ割れを防止できると同時に、肉厚が厚くなることにより、スタッブ管の植え込み溶接部熱影響部が肉厚を貫通する危険性が少なくなり、より安全性が強固なものになる。

【発明を実施するための最良の形態】

【0024】

蒸気温度600〜650℃級USCボイラ用材として開発された9Cr〜12Cr系材料には、例えば火STPA28(Mod.9Cr)、火STPA29(NF616)、火SUS410J3TP(HCM12A)などがある。これらCr鋼の化学組成を示せば下記の通りである。なお、単位は重量%である。

【0025】

火STPA28(Mod.9Cr)

Cr:9、Mo:1 、Nb:0.08、V:0.22、C:0.1。

【0026】

火STPA29(NF616)

Cr:9、Mo:0.45、W:1.75、Nb:0.05、V:0.2、C:0.1。

【0027】

火SUS410J3TP(HCM12A)

Cr:11、Mo:0.4、W:2.0、Nb:0.07、V:0.22、Cu:1.0、C:0.1。

【0028】

この材料はMo、W、Nb、V等を添加することにより高温強度を上げることはできるが、溶接した場合、溶接熱影響部の細粒域が軟化し、溶接部としてのクリープ破断寿命が母材のクリープ破断寿命に比べて大きく低下する。

【0029】

そのためこの材料を使用した管寄に同一材料のスタッブ管を溶接する構造では、溶接部に割れが発生するという問題があるから、レグチューブに発生する応力を低減し、割れ発生を防止する必要がある。

【0030】

前述のようにスタッブ管の管寄との溶接部に割れを発生させる応力は軸方向応力であり、その内訳は内圧によるものと、ペンダントコイルの自重による曲げ荷重である。内圧による軸力は除くことはできないが、自重による曲げ応力は図11ならびに図12に示す構造により軽減することができる。

【0031】

即ち図11に示すように、吊り部材11の上端を管寄2に接続し下端をぺンダントコイルに接続して、吊り部材11を介してぺンダントコイルを管寄2から吊ることにより、ペンダントコイルの自重を軽減する構造。

【0032】

また図12に示すように、スタッブ管5とスタッブ管5との間を支持部材10で連結することにより、スタッブ管5の管寄2への植え込み溶接部の軸方向応力を軽減する構造である。

【0033】

しかし、これらの機械的な構造では、プラントの起動時に吊り部材11や支持部材10とレグチューブ5の間で温度差が発生し、スタッブ管3の管寄2への溶接部に大きな熱応力が発生し、疲労き裂が生じる危険性がある。疲労き裂の発生を防止するためには、起動時間を長くするなどの運用上の制限が必要となり、制限因子が多い方法となる。

【0034】

本発明は下記に詳述するような構成を採ることにより、内圧による軸力と自重による曲げ応力を効果的に小さくすることができる。

【0035】

スタッブ管3は9Cr〜12Crのマルテンサイト系ステンレスであるのに対し、ペンダントコイルおよびレグチューブ5は蒸気温度が600〜650℃のプラントの場合、オーステナイト系ステンレスであるため、両異材の伝熱管を接合するためのトランジションピース4が必要となる。

【0036】

トランジションピース4の材質はオーステナイト系ステンレスとし、スタッブ管3と取り合う側の寸法(外径と肉厚)は大きく、レグチューブ5と取り合う側の寸法(外径と肉厚)は小さいものとすることで、下記の条件を満足することができる。

【0037】

(a)トランジションピース4の厚肉側の突合せ溶接部にはクリープ破断強度が低下する高Cr鋼溶接熱影響部が存在するが、肉厚を大きくしているので応力低減が可能である。

【0038】

(b)スタッブ管3とトランジションピース4の溶接部におけるスタッブ管側の熱影響部は植え込み溶接部の熱影響部と同様、クリープ破断強度が弱くなるが、この部分も厚肉としている構造であるから、応力は小さくなり十分なクリープ強度を有することが可能である。

【0039】

なお、スタッブ管3とオーステナイト系ステンレス鋼からなるトランジションピース4を繋ぐ溶接棒は両材の平均的線膨張係数を有するNi基合金(インコネル)系のものを用いることで、熱応力が軽減できる。

【0040】

(c)トランジションピース4の薄肉側の突合せ溶接部は、元々クリープ破断強度が母材と同等であるオーステナイト系ステンレス鋼どうしの溶接であるため、薄肉であっても十分なクリープ破断強度を有することが可能である。

【0041】

次に本発明の実施形態を図面とともに説明する。図1はマニホールド、管寄及びレグチューブの取り付け状態を示す斜視図、図2はそれの一部拡大斜視図、図3はマニホールド、管寄及びレグチューブの取り付け状態を示す側面図、図4は管寄、スタッブ管、トランジションピース及びレグチューブの取り付け状態を示す一部断面図である。

【0042】

図1に示すように、炉幅方向に設置した過熱器入口管寄マニホールド1aと過熱器出口管寄マニホールド1bが平行に配置され、これらに対してそれぞれ多数の管寄2が溶接により水平方向に取り付けられている。前記過熱器出口管寄マニホールド1bは、タービン(図示せず)に接続されている。

【0043】

図4に示すように、管寄2にスタッブ管3が植え込み溶接され、そのスタッブ管3はトランジションピース4を介してレグチューブ5に連結されている。

【0044】

蒸気温度600〜650℃級のプラントでは、許容応力が高く、耐水蒸気酸化性の優れている12Cr鋼(火SUS410J3TP)がマニホールド1及び管寄2に使用されており、さらにスタッブ管3も同じ12Cr鋼(火SUS410J3TP)を使用している。

【0045】

その理由は、スタッブ管3の管寄2への植え込み溶接部6(図4参照)が構造的に応力集中部であることから、管寄2と同材質とすることで、異材としての熱応力を回避するためである。即ちスタッブ管3としてオーステナイト系ステンレス鋼を使用すれば、スタッブ管3の植え込み溶接部6には異材としての熱応力(線膨張係数の差による応力)と形状による応力集中が重畳して、過大な応力が発生するためである。

【0046】

レグチューブ5の天井壁12(図1参照)との貫通部は、両部材の拘束による熱応力を回避する目的で隙間を設けてスライド可能な構造(互いに拘束しない構造)にしている。このスライド部からペントハウス内への灰の侵入は、管寄2及びレグチューブ5をその周囲からボックスケーシング9(図8参照)で覆うことで防止している。

【0047】

ペンダントコイル及びレグチューブ5としては、許容応力(クリープ強度)、耐食性(管外面側)、耐水蒸気酸化性の観点から、オーステナイト系ステンレス鋼(例えば18−8系ステンレス鋼)が使用され、必要伝熱面積、内部流体(水蒸気)の圧力損失条件などから、寸法(管外径、肉厚)が決定される。

【0048】

スタッブ管3の管寄2への植え込み溶接部6について着目すると、図10に示したように軸方向の応力(X1)が作用し、溶接熱影響部に割れが発生するポテンシャルが存在する。本発明はこの割れを防止することを目的にしたものであり、その機能について以下に説明する。

【0049】

図5は、スタッブ管3の肉厚と発生応力(軸方向応力:内圧による軸力+自重による曲げ応力)の関係を示した特性図である。同図は内径を同じにして肉厚を徐々に厚くした管体a,b,c,dを示している。管体aはレグチューブ5と同じ肉厚、管体bはレグチューブ5の肉厚に対して1.6倍の肉厚、管体cはレグチューブ5の肉厚に対して2.2倍の肉厚、管体dはレグチューブ5の肉厚に対して2.8倍の肉厚を有している。

【0050】

この図から明らかなように、スタッブ管の肉厚を厚くすることで、内圧による軸方向応力が断面積の増加効果により低減でき、さらに自重による曲げ応力は断面二次モーメントの増加効果により低減できる。一方、クリープ破断強度は応力の大きさに大きく依存するため、僅かな応力の低減で寿命延長効果は大きい。

【0051】

スタッブ管の肉厚がレグチューブの肉厚より1.2倍未満であると、スタッブ管の植込溶接部の寿命が、内圧による軸方向応力のみでも許容応力設定根拠である10万時間よりも短くなり、一方、スタッブ管の肉厚がレグチューブの肉厚の3倍を超えると、スタッブ管どうしの距離が短くなり、植込溶接自体が難しくなるから、スタッブ管の肉厚をレグチューブの肉厚より1.2〜3.0倍、好ましくは 1.7〜2.3倍の範囲で大きくすることにより、植込溶接部の大幅な寿命改善と現実的な溶接作業が可能であることが、本発明者らの諸種の実験結果より明らかになった。例えばスタッブ管の肉厚をレグチューブの肉厚の2倍にすることでクリープ破断寿命を約10〜20倍改善することが可能で、割れ発生寿命を30万〜60万時間とする設計が可能となる。

【0052】

図4に示すように、外径、肉厚を大きくしたスタッブ管(12Cr鋼)3と外径、肉厚の小さいレグチューブ(オーステナイト系ステンレス鋼)5は、軸方向の途中で外径を変化させたトランジションピース4を用いることにより、スタッブ管(12Cr鋼)とレグチューブ(オーステナイト系ステンレス鋼)5をスムースに繋ぐことができる。さらに肉厚が大きいことから、このトランジションピース4のスタッブ管(12Cr鋼)3との溶接部7における12Cr鋼側の溶接熱影響部の強度も向上できる。

【0053】

トランジションピース4は図4に示すように、スタッブ管3と同一内径でかつ同一肉厚の肉厚管部4aと、レグチューブ5と同一内径でかつ同一肉厚の肉薄管部4cと、その肉薄管部4cから肉厚管部4aにかけて肉厚が徐々に肉厚になるように外径が変化した外径変化管部4bとから構成されている。前記外径変化管部4bの外径変化の割合は、応力集中率を低減するために従来から用いられている1 /3勾配の考え、すなわち、肉厚管部4aの外径から肉薄管部4cの外径を差し引いて2で除した値の3倍よりも長い長さとする方法が現実的である。

トランジションピース4の材質としては、レグチューブ5と同材質のオーステナイト系ステンレス鋼とすることで、トランジションピース4とレグチューブ5の溶接部8のクリープ破断強度は母材(ステンレス鋼)と同等のものを得ることができ、9Cr鋼や12Cr鋼で問題となる溶接部強度低下が回避できる。

【0054】

前記実施形態では12Cr鋼を使用する管寄/スタッブ管溶接構造体について説明したが、12Cr鋼以外の例えば9Cr系マルテンサイト系ステンレス鋼を使用する管寄/スタッブ管溶接構造体でもスタッブ管の管寄溶接部では割れ発生のポテンシャルがあり、本発明が適用可能である。

【0055】

図6及び図7は本発明の第2の実施形態を示す図であり、図6は管寄ならびにレグチューブの取り付け状態を示す正面図、図7は図6に示すB部の拡大断面図である。

【0056】

本実施形態で前記第1の実施形態と相違する点は、マニホールド1を用いず炉幅方向に設置した管寄2にレグチューブ5を配置してパネルを構成した点である。

【0057】

本発明の第3の実施形態は図示していないが、レグチューブ5の天井壁12との貫通部をエキスパンジョンやケーシングで拘束した構造になっている。この場合、自重による応力の代わりにチューブ間に発生する温度差に起因した熱応力が発生するが、この熱応力を低く抑えることができ、耐力の向上が図れる。

【0058】

本発明の第4の実施形態は図示していないが、スタッブ管3を自動溶接機が適用可能な長さまで長くすることで、自動溶接を可能としている。自動溶接のためには溶接トーチの回転が必要であるが、スタッブ管3を長くすることによりスタッブ管3どうしの隙間が広がり、自動溶接機の適用が可能となる。自動溶接機が適用可能なスタッブ管3の長さとしては100mm以上が好適であるが、スタッブ管3の長さ余り長いと不必要な重量増加をもたらすなどの弊害があるため、スタッブ管3の長さの上限は150mm程度が適当である。

【図面の簡単な説明】

【0059】

【図1】本発明の第1の実施形態に係るマニホールド、管寄及びレグチューブの取り付け状態を示す斜視図である。

【図2】そのマニホールド、管寄及びレグチューブの取り付け状態の一部拡大斜視図である。

【図3】そのマニホールド、管寄及びレグチューブの取り付け状態を示す側面図である。

【図4】その管寄、スタッブ管、トランジションピース及びレグチューブの取り付け状態を示す一部断面図である。

【図5】スタッブ管の肉厚と軸方向応力との関係を示す特性図である。

【図6】本発明の第2の実施形態に係る管寄及びレグチューブの取り付け状態を示す正面図である。

【図7】図6B部の拡大斜視図である。

【図8】レグチューブ等をボックスケーシングで覆った状態を示す斜視図である。

【図9】スタッブ管の管寄との溶接部に発生する軸方向応力について説明するための図である。

【図10】図9A部の拡大断面図である。

【図11】スタッブ管溶接部の機械的な応力低減法を説明するための図である。

【図12】スタッブ管溶接部の他の機械的な応力低減法を説明するための図である。

【符号の説明】

【0060】

1:マニホールド、2:管寄、3:スタッブ管、4:トランジションピース、4a:肉厚管部、4b:外径変化管部、4c:肉薄管部、5:レグチューブ、6:スタッブ管溶接部、7:トランジションピースのスタッブ管との溶接部、8:トランジションピースのレグチューブとの溶接部、9:ボックスケーシング、12:天井壁。

【特許請求の範囲】

【請求項1】

W、Mo、NbおよびVを含有する9Cr〜12Cr鋼からなる管寄に同一材質のスタッブ管を植え込み溶接して、このスタッブ管とレグチューブとをトランジションピースを介して接続した管寄/スタッブ管溶接構造体において、

前記スタッブ管、トランジションピース、レグチューブの内径を略同一とし、前記スタッブ管の肉厚を前記レグチューブの肉厚より1.2〜3.0倍の範囲で大きくしたことを特徴とする管寄/スタッブ管溶接構造体。

【請求項2】

請求項1記載の管寄/スタッブ管溶接構造体において、前記スタッブ管とレグチューブとを接続する前記トランジションピースが、

前記レグチューブと同一内径でかつ同一肉厚の肉薄管部と、前記スタッブ管と同一内径でかつ同一肉厚の肉厚管部と、前記肉薄管部から肉厚管部にかけて肉厚が徐々に肉厚になるように外径が変化した外径変化管部とから構成されていることを特徴とする管寄/スタッブ管溶接構造体。

【請求項3】

請求項1記載の管寄/スタッブ管溶接構造体において、前記管寄と前記スタッブ管が前記9Cr〜12Crのマルテンサイト系ステンレス鋼から構成され、前記トランジションピースと前記レグチューブとがオーステナイト系ステンレス鋼から構成されていることを特徴とする管寄/スタッブ管溶接構造体。

【請求項4】

請求項3記載の管寄/スタッブ管溶接構造体において、前記スタッブ管と前記トランジションピースとがニッケル基合金系材料で溶接されていることを特徴とする管寄/スタッブ管溶接構造体。

【請求項5】

請求項2記載の管寄/スタッブ管溶接構造体において、前記トランジションピースの外径変化管部の長さが、前記肉厚管部の外径から前記肉薄管部の外径を差し引いて2で除した値の3倍以上大きいことを特徴とする管寄/スタッブ管溶接構造体。

【請求項6】

請求項1ないし5のいずれか1項記載の管寄/スタッブ管溶接構造体において、前記スタッブ管の長さが100mm以上であることを特徴とする管寄/スタッブ管溶接構造体。

【請求項7】

過熱器の管寄にスタッブ管を植え込み溶接した管寄/スタッブ管溶接構造体を備えたボイラ装置において、前記管寄/スタッブ管溶接構造体が請求項1ないし5のいずれか1項記載の管寄/スタッブ管溶接構造体であることを特徴とするボイラ装置。

【請求項8】

請求項7記載のボイラ装置において、前記レグチューブは天井壁貫通部に隙間を設けてスライド可能になっており、

前記管寄に対して前記スタッブ管から前記レグチューブまでの一連の管体が多数本取り付けられて、これら管体群がボックスケ−シングで覆われていることを特徴とするボイラ装置。

【請求項1】

W、Mo、NbおよびVを含有する9Cr〜12Cr鋼からなる管寄に同一材質のスタッブ管を植え込み溶接して、このスタッブ管とレグチューブとをトランジションピースを介して接続した管寄/スタッブ管溶接構造体において、

前記スタッブ管、トランジションピース、レグチューブの内径を略同一とし、前記スタッブ管の肉厚を前記レグチューブの肉厚より1.2〜3.0倍の範囲で大きくしたことを特徴とする管寄/スタッブ管溶接構造体。

【請求項2】

請求項1記載の管寄/スタッブ管溶接構造体において、前記スタッブ管とレグチューブとを接続する前記トランジションピースが、

前記レグチューブと同一内径でかつ同一肉厚の肉薄管部と、前記スタッブ管と同一内径でかつ同一肉厚の肉厚管部と、前記肉薄管部から肉厚管部にかけて肉厚が徐々に肉厚になるように外径が変化した外径変化管部とから構成されていることを特徴とする管寄/スタッブ管溶接構造体。

【請求項3】

請求項1記載の管寄/スタッブ管溶接構造体において、前記管寄と前記スタッブ管が前記9Cr〜12Crのマルテンサイト系ステンレス鋼から構成され、前記トランジションピースと前記レグチューブとがオーステナイト系ステンレス鋼から構成されていることを特徴とする管寄/スタッブ管溶接構造体。

【請求項4】

請求項3記載の管寄/スタッブ管溶接構造体において、前記スタッブ管と前記トランジションピースとがニッケル基合金系材料で溶接されていることを特徴とする管寄/スタッブ管溶接構造体。

【請求項5】

請求項2記載の管寄/スタッブ管溶接構造体において、前記トランジションピースの外径変化管部の長さが、前記肉厚管部の外径から前記肉薄管部の外径を差し引いて2で除した値の3倍以上大きいことを特徴とする管寄/スタッブ管溶接構造体。

【請求項6】

請求項1ないし5のいずれか1項記載の管寄/スタッブ管溶接構造体において、前記スタッブ管の長さが100mm以上であることを特徴とする管寄/スタッブ管溶接構造体。

【請求項7】

過熱器の管寄にスタッブ管を植え込み溶接した管寄/スタッブ管溶接構造体を備えたボイラ装置において、前記管寄/スタッブ管溶接構造体が請求項1ないし5のいずれか1項記載の管寄/スタッブ管溶接構造体であることを特徴とするボイラ装置。

【請求項8】

請求項7記載のボイラ装置において、前記レグチューブは天井壁貫通部に隙間を設けてスライド可能になっており、

前記管寄に対して前記スタッブ管から前記レグチューブまでの一連の管体が多数本取り付けられて、これら管体群がボックスケ−シングで覆われていることを特徴とするボイラ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−68262(P2008−68262A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−246657(P2006−246657)

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]