管接続構造体、ゼオライト分離膜モジュール

【課題】第1の管状部材と、第2の管状部材がシール性を確保した状態で接続する接続作業を簡略化する。

【解決手段】第1の管状部材2と、第1の管状部材2に形成された管路6に挿入される挿入部7を備える第2の管状部材3の管接続構造体1である。挿入部7には、複数の第1の密封部材4が備えられる。さらに、第1の管状部材2の端面であって、挿入部7の根元に第2の密封部材5が備えられる。第1の密封部材4の外径は、第1の管状部材2の内径より大きくする。また、第2の密封部材5の外径は、第1の管状部材2の外径より大きくする。

【解決手段】第1の管状部材2と、第1の管状部材2に形成された管路6に挿入される挿入部7を備える第2の管状部材3の管接続構造体1である。挿入部7には、複数の第1の密封部材4が備えられる。さらに、第1の管状部材2の端面であって、挿入部7の根元に第2の密封部材5が備えられる。第1の密封部材4の外径は、第1の管状部材2の内径より大きくする。また、第2の密封部材5の外径は、第1の管状部材2の外径より大きくする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、第1の管状部材と第2の管状部材とを連通させて接続した接続構造体と、ゼオライト分離膜モジュールに関する。特に、第1の管状部材と第2の管状部材とのシール性を確保しながら接続する接続構造体と、ゼオライト分離膜モジュールに関する。

【背景技術】

【0002】

ゼオライトは分子レベル程度の大きさの細孔を有する結晶性アルミノケイ酸塩である。ゼオライトからなる膜は分子のサイズや形状の違いにより選択的に分子を通過させる性質を有するので、分子ふるいとして用いられる。

【0003】

近年、エネルギー効率がよいことから、ゼオライト分離膜を用いて、水と有機溶媒系混合液の分離を行うことが注目されている。

【0004】

ゼオライト分離膜としては、例えば、多孔質セラミック管の表面にゼオライト膜が形成された分離膜を挙げることができる。このゼオライト分離膜をモジュールに組み込む一例を図4、図5を挙げて説明する。

【0005】

ゼオライト分離膜を図5に示されたゼオライト分離膜モジュール18に組み込む場合、図4(a)に示すように、円筒状のゼオライト分離膜2の端部には接続部材3が接続される。そして、図5(b)に示すように、接続部材3の外周部に備えられる雄ねじ部38と、接続部材3を固定する固定部材15に形成された雌ねじ部39を螺合させることにより、ゼオライト分離膜2が筺体16に固定される。

【0006】

図4(b)に示すように、接続部材3には、ゼオライト分離膜2の内部流路と連通する連通路8が形成され、連通路8の開口部の一端には、ゼオライト分離膜2の端部に挿入される挿入部7が備えられる。そして、連通路8の他端には、ゼオライト分離膜2を通過した物質(例えば、水等)を吸引除去する図示省略の流路が連通して備えられる。

【0007】

図4(a)で示すように、ゼオライト分離膜2と接続部材3の接続部のシール性を確保するために、ゼオライト分離膜2と接続部材3とを覆うように弾性または流動性を有する部材19が備えられ、さらに弾性または流動性を有する部材19を覆うように、熱収縮チューブ20が備えられている。

【0008】

また、接続部材3と固定部材15の接続部のシール性を確保するために、雄ねじ部38はテーパ状となっている。

【0009】

このようなシール技術と関連した技術として、特許文献1〜4の技術が検討されている。

【0010】

特許文献1に記載の管端部接続体では、ゼオライト分離膜の端部と、このゼオライト分離膜に接続される接続部材(金属管)の端部の外周部をそれぞれ被覆する熱収縮チューブ(フッ素系熱収縮チューブ)を、膨潤性を有する部材を介して備えることで、ゼオライト分離膜と接続部材とのシール性を確保している。

【0011】

また、特許文献2に記載の管端部接続体では、ゼオライト分離膜の端部と、このゼオライト分離膜に接続される接続部材(金属管)の端部の外周部をそれぞれ被覆する帯ぜんまいを、弾性または流動性を有する部材(フッ素エラストマー、フッ素グリス等)を介して備えることで、ゼオライト分離膜と接続部材とのシール性を確保している。

【0012】

さらに、特許文献3に記載の流体継手では、管路が形成された第1の管状部材と、この管路に挿入する挿入軸を備えた第2の管状部材の接続構造において、挿入軸にOリングシールを備えることにより継手部分のシール性を確保している。

【0013】

そして、特許文献4に記載のチューブ型膜モジュールでは、ゼオライト分離膜に接続される接続部材の固定方法に、接続部材の外周部に形成されたテーパ状のねじ部と、該ねじ部が螺合される雌ねじ部が形成された固定部材を用いることが記載されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2007−46755号公報

【特許文献2】特開2006−88079号公報

【特許文献3】特開2002−195416号公報

【特許文献4】特開平8−131782号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、特許文献1、2の管端部接続体では、ゼオライト分離膜と接続部品との間にクリアランス(約1.0mm=片0.5mm)がある場合、分離膜、接続部品との接合部にゆがみが生じやすく、ゼオライト分離膜管と同軸上への接続部品の取り付けが困難であった。

【0016】

そして、前記ゆがみが生じた場合、ゼオライト分離膜で分離作業を行う際に発生させる流体により、分離膜から接続部品が脱落する等の問題が発生する虞があった。

【0017】

さらに、特許文献1〜3のように、ゼオライト分離膜の外周にシール部材を備える接続方法は、ゼオライト分離膜と接続部材を1本接続するのに、時間がかかっていた。また、グリスを塗布する場合、グリスが漏れることによりゼオライト分離膜表面が目詰まりを起こしフィルタ効力が薄れる(ゼオライト分離膜の膜特性の低下する)虞があった。さらに、グリスの塗布方法は特殊であり、量産化を行う際には、より効率のよい接続方法が求められている。

【課題を解決するための手段】

【0018】

上記課題を解決する本発明に係る管接続構造体は、第1の管状部材の管路に挿入される挿入部を備える第2の管状部材と、該挿入部の外周部に形成された溝に配置される第1の密封部材と、前記挿入部の外周部であって、前記第1管状部材の端面に備えられる第2の密封部材と、を備えたことを特徴としている。

【0019】

この管接続構造体において、前記第1の管状部材が、多孔質支持体上にゼオライト結晶が形成されたゼオライト分離膜である様態がある。

【0020】

また、上記管接続構造体において、前記第2の密封部材の外径が、前記第1の管状部材の外径より大きい様態がある。

【0021】

また、上記管接構造続体において、前記溝が複数形成され、前記溝に配置される第1の密封部材の外径が、前記第1の管状部材の内径より大きい様態がある。

【0022】

そして、上記課題を解決する本発明に係るゼオライト分離膜モジュールは、管状の多孔質支持体上にゼオライト結晶が形成されてなるゼオライト分離膜と、前記ゼオライト分離膜に形成された管路に挿入される挿入部を備え、前記ゼオライト分離膜と連通する連通路が形成された接続部材と、該挿入部の外周部に形成された複数の溝に配置される第1の密封部材と、前記挿入部の外周部であって、前記ゼオライト分離膜の端面に備えられる第2の密封部材と、を備えたことを特徴としている。

【0023】

また、上記課題を解決する本発明に係るゼオライト分離膜モジュールは、管状の多孔質支持体上にゼオライト結晶が形成されてなるゼオライト分離膜と、前記ゼオライト分離膜と連通する連通路が形成され、該連通路の一端にフランジを備える接続部材と、前記接続部材の外周部に形成された管用平行ねじが螺入される雌ねじ部が形成された固定部材と、前記固定部材と前記フランジ間に備えられる第3の密封部材と、を備えたことを特徴としている。

【発明の効果】

【0024】

以上の発明によれば、第1の管状部材と、第2の管状部材がシール性を確保した状態で接続する接続作業が簡略化される。また、ゼオライト分離膜モジュールの組立作業が容易になる。

【図面の簡単な説明】

【0025】

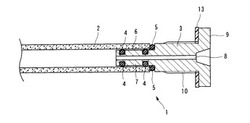

【図1】本発明の実施形態に係る管接続構造体の断面図。

【図2】本発明の実施形態に係る接続部材の断面図であって、(a)密封部材が備えられていない図、(b)密封部材が備えられた図。

【図3】本発明の実施形態に係るゼオライト分離膜モジュールの断面図。

【図4】(a)従来技術に係る管接続構造体の断面図、(b)従来技術に係る接続部材の断面図。

【図5】従来技術に係るゼオライト分離膜モジュールの断面図であって、(a)筺体にゼオライト分離膜が備えられる前の図、(b)筺体にゼオライト分離膜が備えられた図。

【図6】本発明の比較例2に係る管接続構造体の断面図。

【図7】本発明の実施形態に係る管接続構造体のリークの有無を確認するため用いた風速測定システムの構成を示す概略図。

【図8】(a)本発明の実施形態に係る管接続構造体のリークの有無を確認するため用いたPV/VP試験システムの構成を示す概略図、(b)ゼオライト分離膜モジュールの拡大断面図。

【発明を実施するための形態】

【0026】

本発明の実施形態に係る管接続構造体、及び管接続構造体を備えるゼオライト分離膜モジュールについて図1〜3を参照して説明する。

【0027】

(本発明の実施形態の管接続構造体1の構成)

図1に示すように、本発明の実施形態に係る管接続構造体1は、円筒状のゼオライト分離膜2と、ゼオライト分離膜2に形成された管路6に挿入される挿入部7を備える接続部材3と、挿入部7に備えられる密封部材4(第1の密封部材)と、ゼオライト分離膜2の端面に備えられる密封部材5(第2の密封部材)より構成される。

【0028】

ゼオライト分離膜2は、既知の分離膜を用いればよく、例えば、多孔質セラミック管(多孔質支持体)の表面にゼオライト膜が形成された分離膜を用いればよい。なお、ゼオライト分離膜2の両端に接続部材3を備える形態、ゼオライト分離膜2の一端が封止され、他端に接続部材3を備える形態どちらの形態でゼオライト分離膜2をゼオライト分離膜モジュールに組み込んでもよい。

【0029】

接続部材3は、図2(a)に示すように、ゼオライト分離膜2及びゼオライト分離膜2を通過した物質を吸引除去する流路(図示省略)に連通する連通路8が形成されている。連通路8の一端には、ゼオライト分離膜2の管路6に挿入される挿入部7が形成され、他端には、フランジ部9が備えられている。さらに、接続部材3の外周には、接続部材3を固定する固定部材(図示省略)に形成された雌ねじ部11と螺合する雄ねじ部10が形成されている。また、挿入部7の外周には、第1の密封部材4を備えるための溝12が形成されている。

【0030】

接続部材3の材質は、使用環境に応じて適宜選択すればよい。例えば、耐熱性、耐溶剤性に優れたステンレス製管体(SUS304)が挙げられる。

【0031】

さらに、接続部材3の外周に形成される雄ねじ部10をストレート形(管用平行ねじ)とすると、テーパ状のねじと比較してねじ山不良を低減することができる。この場合、テーパ状のねじと比較してシール性が低下するため、接続部材3のフランジ部9と固定部材間に弾性を有する第3の密封部材13(例えば、フッ素ゴムからなる板パッキン)を備えるとよい。

【0032】

第1の密封部材4は、使用環境に応じて既知の密封部材を用いればよい。例えば、弾性を有し、耐熱性、耐溶剤性に優れたフッ素ゴムからなるOリングが挙げられる。

【0033】

ゼオライト分離膜2と接続部材3の接合部のシール性を確保しながら、ゼオライト分離膜2を内側より支持するために、第1の密封部材4は、複数備えるとよい。図2(b)に示すように、ゼオライト分離膜2と接続部材3を接続する場合、接続部材3の溝12に第1の密封部材4が備えられる。この時、それぞれの第1の密封部材4は、ある程度の間隔(例えば、10mm以上)をあけて備えると、よりゼオライト分離膜2を支持する効果が向上する。

【0034】

また、第1の密封部材4の外径は、ゼオライト分離膜2に形成された管路6の内径よりよりも大きくするとよい。例えば、第1の密封部材4の外径を、ゼオライト分離膜2の内径より0.3mm〜0.6mm程度大きくするとよい。第1の密封部材4の外径を大きくすることにより、ゼオライト分離膜2と接続部材3を同軸上に備えることができる。

【0035】

第2の密封部材5は、使用環境に応じて既知の密封部材を用いればよい。例えば、弾性を有し、耐熱性、耐溶剤性に優れたフッ素ゴムからなるOリングが挙げられる。第2の密封部材5は、挿入部7の根元に備えられる。第2の密封部材5の外径は、接続されるゼオライト分離膜2の外径以上であるとよい。

【0036】

ゼオライト分離膜2の端面は、ゼオライト結晶が成長・膜化しないので、シール性を向上させる処理を行わない状態では、ゼオライト分離膜2へリークが発生する可能性が大きい。そのため、第2の密封部材5の幅は、ゼオライト分離膜2の厚み以上ものを選択するとよい。すなわち、ゼオライト分離膜2の端面に該端面を覆うように第2の密封部材5を配置することで、膜化していないゼオライト分離膜2の端面を封止することができる。

【0037】

ゼオライト分離膜2を用いて、混合液の分離を行う場合、ゼオライト分離膜2内部は真空引きされる。したがって、真空引きの圧力によりゼオライト分離膜2の端面が、第2の密封部材5に押し付けられ、ゼオライト分離膜2と接続部材3とのシール性が良好な状態となる。

【0038】

なお、ゼオライト分離膜2と接続部材3との接合部を熱収縮チューブ(例えば、フッ素系熱収縮チューブ)で覆い、接合部のシール性を向上させてもよい。

【0039】

(本発明の実施形態に係る管接続構造体1の適用例)

図3に示すように、上述の管接続構造体1を備える、本発明の実施形態に係るゼオライト分離膜モジュール14は、ゼオライト分離膜2と接続部材3とを接続する際、第1の密封部材4及び第2の密封部材5が備えられた接続部材3の挿入部7にゼオライト分離膜2を差し込む作業だけでよいので、従来のゼオライト分離膜モジュールの組立作業と比較すると組立作業が格段に簡易化される。

【0040】

したがって、ゼオライト分離膜モジュール14の設置作業、及びゼオライト分離膜2の交換作業等の時間を大幅に短縮できる。さらに、接続部材3の挿入部7をゼオライト分離膜2に差し込むだけで、ゼオライト分離膜2と接続部材3との間の接続部のシール性が確保できるとともに、接続部材3の流路とゼオライト分離膜2の流路を同軸上に備えることができる。すなわち、ゼオライト分離膜モジュール14の信頼性が向上する。

【0041】

また、挿入部7に複数の第1の密封部材4を所定の間隔をあけて備えることにより、ゼオライト分離膜2がより確実に支持される。したがって、ゼオライト分離膜モジュール14の稼働時において、ゼオライト分離膜2の脱落を防止することができる。

【0042】

また、接続部材3をゼオライト分離膜モジュール14の固定部15に固定する管用ねじ部10を平行ねじとすることで、ねじ部にかかる摩擦力が減少するため、接続部材3と固定部15が同材であっても、ねじ山不良が発生しにくくなる。すなわち、テーパねじを用いた場合よりねじ山不良が低減し、作業性も向上する。この際、接続部材3に備えられるフランジ部9と固定部材15の間に第3の密封部材13を備えることにより、接続部材3と固定部材15の間のシール性を、テーパねじを用いた場合と同等とすることができる。

【0043】

なお、図3で示すゼオライト分離膜モジュール14には、固定部材15にゼオライト分離膜2が1つ備えられている例が示されているが、固定部材15にゼオライト分離膜2を複数備えてもよい。本発明のゼオライト分離膜モジュール14では、ゼオライト分離膜2と接続部材3が一体化しているので、筺体16中にゼオライト分離膜2を多数本収納することが可能となる。

【0044】

(シール性の確認)

本発明の接続構造体1を備えるゼオライト分離膜モジュール14において、ゼオライト分離膜2と接続部材3との接合部からのリークの有無の検証を行った。リークの有無の検証は、風速測定方法及びPV(パーベーパレーション)/VP(蒸気透過)試験装置により行った。

(1)実施例1

実施例1のゼオライト分離膜モジュール14として、図1に示す管接続構造体1を備えるゼオライト分離膜モジュール14を用いた。

【0045】

実施例1では、第1の密封部材4と第2の密封部材5として、フッ素ゴムからなるOリングを用いた。そして、第3の密封部材13として、フッ素ゴムからなる板パッキンを用いた。

(2)比較例1

従来技術に係るゼオライト分離膜モジュールとして、図4に示す管接続構造体17を備える、ゼオライト分離膜モジュール18を用いた。

【0046】

比較例1のゼオライト分離膜モジュール18では、ゼオライト分離膜2と接続部材3の接続部を覆うように、弾性または流動性を有する部材19が備えられ、さらに弾性または流動性を有する部材19を覆うように、熱収縮チューブ20が備えられている。

(3)比較例2

図6に示すように、比較例2に係るゼオライト分離膜モジュールに備えられる管接続構造体21は、ゼオライト分離膜2の端面に第2の密封部材5が備えられていないこと以外は、実施例1で示した管接続構造体1と同じ構造の管接続構造体21を備えるゼオライト分離膜モジュールである。

【0047】

(試験装置)

図7に風速測定システムの構成を示す。風速測定システム22は、ゼオライト分離膜モジュール24にレギュレータ25、ミストフィルタ26、フィルタ27を介してコンプレッサ23が接続されている。そして、ゼオライト分離膜2の内部を流通する気体の風速を測定する図示省略の風速計が備えられている。風速計で測定する風速の測定位置を矢印Aで示す。

【0048】

風速測定システム22は、ゼオライト分離膜2の外周部にコンプレッサ23により空気を送り込み、ゼオライト分離膜2の内部の風速を測定するものである。図7の風速測定位置Aで風速を測定する風速計には、熱線式風速計(AM−4204 LT Lutron)を用いた。

【0049】

上記比較例1、2及び実施例1について、ゼオライト分離膜2の膜外面から圧縮空気による圧力(0.5MPa)をかけ、ゼオライト分離膜2の内部へ漏れる空気量を風速値として測定した(風速測定時の気温は約38.0℃である)。測定結果を表1に示す。

【0050】

【表1】

【0051】

比較例1の接続方法では、風速値が0.0m/sであり、ゼオライト分離膜2と接続部材3との接合部に漏れが発生していないことが確認された。

【0052】

比較例2の接続方法では、風速値が0.61m/sであり、ゼオライト分離膜2と接続部材3との接合部に漏れが発生していることが確認された。

【0053】

実施例1の接合方法では、風速値が0.0m/sであり、比較例1と同様にゼオライト分離膜2と接続部材3との接合部に漏れが発生していないことが確認された。

【0054】

したがって、実施例1と比較例2との比較から明らかなように、接続部材3の挿入部7の根元に設置したOリング5によりゼオライト分離膜2端面のシール性が良好になることがわかる。

【0055】

次に、上記風速測定方法によりリークが無いと確認された管接続構造体(比較例1、実施例1)の、パーベーパレーション試験条件下におけるゼオライト分離膜2と接続部材3との接合部からのリークの有無の検証を行った。

【0056】

図8(a)にPV/VP測定システム28の構成を示す。図8(b)は、ゼオライト分離膜2を備えたゼオライト分離膜モジュール31の拡大断面図である。

【0057】

図8(a)に示すように、PV/VP測定システム28は、ゼオライト分離膜モジュール31に供給液タンク32の供給液を供給する供給ポンプ29と、ゼオライト分離膜モジュール31内のゼオライト分離膜2の内部流路と連通して備えられる透過液配管34を真空引きする真空ポンプ30から構成される。

【0058】

図8(a)、(b)を参照して、PV/VP測定システム28における、供給液、及び透過液の流路流通形態を説明する。ゼオライト分離膜31が接続された供給液配管33より供給液がゼオライト分離膜2の外周部に供給される。ゼオライト分離膜2を透過した透過液は、透過液配管34を通過して、凝縮器35により集められる。また、ゼオライト分離膜2を透過しなかった液は、濃縮液として濃縮液配管36を通過して供給液タンク32に戻される。

【0059】

PV/VP測定では、ガスクロマトグラフィにより濃縮液及び透過液の組成の変化を測定し、濃縮液及び透過液の組成の変化にもとづいて、ゼオライト分離膜モジュール31のリークの評価を行った。

【0060】

上記比較例1及び実施例1について、PV/VP測定を行った。

【0061】

供給液は99wt%イソプロピルアルコール(以降IPAと略記)を使用し、電熱ヒータ37にて120℃に加熱、系内圧力を約0.4MPaとし、IPA流量約15L/min、真空度約5.00kPa条件化でゼオライト分離膜2の性能測定法であるパーベーパレーション(透過気化法)試験を行った。測定結果を表2に示す。

【0062】

【表2】

【0063】

リークの確認として、単位時間(h)、単位面積(m2)当たりのゼオライト分離膜透過量(Q)を算出した。また、分離係数をαとしたとき、分離係数αは、被分離液中のIPA濃度、H2O濃度をそれぞれ、PIPA、Pwとし、透過液中のIPA濃度、H2O濃度をそれぞれ、FIPA、Fwとしたとき、(1)式で求められる。

【0064】

α=(PIPA/Pw)/(FIPA/Fw) …(1)

比較例1と実施例1では、同様のゼオライト分離膜2を用いているため、Qには変化がないことを前提に評価すると、Qが上昇するとゼオライト分離膜2と接続部材3の接続部でリークが発生したと考えられる。

【0065】

また、ゼオライト分離膜2と接続部材3の接続部でリークが発生すると、ゼオライト分離膜2の外周部にある高濃度のIPAがゼオライト分離膜2内に流入するため(式(1)でFIPAが増加)、αが減少するものと考えられる。

【0066】

比較例1では、Qが13kg/m2・h以上であり、αが30以上であった。一方、実施例1においても、Qは13kg/m2・h以上であり、αが30以上であった。

【0067】

以上より、パーベーパレーションを行う条件においても、実施例1の接続方法により接続された管接続構造体は、従来技術に係る管接続構造体と同等のシール性を備えていることが確認された。

【0068】

以上のように、本発明の管接続構造体によれば、シール性を確保しながら第1の管状部材と第2の管状部材を接続する作業を簡略することができる。したがって、本発明のゼオライト分離膜モジュールにおいて、ゼオライト分離膜と接続部材とのシール性を確保しながら接続する接続作業を簡略することができる。

【0069】

ゼオライト分離膜と接続部材の接続作業は、密封部材が備えられた接続部材の挿入部にゼオライト分離膜を差し込む作業である。したがって、1本接続するために5分〜10分の接続時間を必要とする従来のゼオライト分離膜の接続作業と比較すると、接続作業が格段に簡易化される。

【0070】

さらに、接続部材をゼオライト分離膜モジュールに固定する管用ねじを平行ねじとしても、接続部材と固定部間のシール性が確保される構造としたため、テーパねじを用いた場合よりねじ山不良が低減し、作業性が向上する。

【0071】

なお、本発明の管接続構造体、及びゼオライト分離膜モジュールは、上記実施形態で説明した形態に限定されるものではなく、適宜発明の効果を損なわない範囲で変更可能である。例えば、本発明の管接続構造体は、ゼオライト分離膜モジュールのゼオライト分離膜と接続部材との接続のみに用いることに限定されるものではなく、シール性を確保しながら、第1の管状部材と、第2の管状部材を接続する場合に用いることができる。

【符号の説明】

【0072】

1…管接続構造体

2…ゼオライト分離膜(第1の管状部材)

3…接続部材(第2の管状部材)

4…第1の密封部材

5…第2の密封部材

6…管路

7…挿入部

8…連通路

9…フランジ部

15…固定部材

16…筺体

【技術分野】

【0001】

この発明は、第1の管状部材と第2の管状部材とを連通させて接続した接続構造体と、ゼオライト分離膜モジュールに関する。特に、第1の管状部材と第2の管状部材とのシール性を確保しながら接続する接続構造体と、ゼオライト分離膜モジュールに関する。

【背景技術】

【0002】

ゼオライトは分子レベル程度の大きさの細孔を有する結晶性アルミノケイ酸塩である。ゼオライトからなる膜は分子のサイズや形状の違いにより選択的に分子を通過させる性質を有するので、分子ふるいとして用いられる。

【0003】

近年、エネルギー効率がよいことから、ゼオライト分離膜を用いて、水と有機溶媒系混合液の分離を行うことが注目されている。

【0004】

ゼオライト分離膜としては、例えば、多孔質セラミック管の表面にゼオライト膜が形成された分離膜を挙げることができる。このゼオライト分離膜をモジュールに組み込む一例を図4、図5を挙げて説明する。

【0005】

ゼオライト分離膜を図5に示されたゼオライト分離膜モジュール18に組み込む場合、図4(a)に示すように、円筒状のゼオライト分離膜2の端部には接続部材3が接続される。そして、図5(b)に示すように、接続部材3の外周部に備えられる雄ねじ部38と、接続部材3を固定する固定部材15に形成された雌ねじ部39を螺合させることにより、ゼオライト分離膜2が筺体16に固定される。

【0006】

図4(b)に示すように、接続部材3には、ゼオライト分離膜2の内部流路と連通する連通路8が形成され、連通路8の開口部の一端には、ゼオライト分離膜2の端部に挿入される挿入部7が備えられる。そして、連通路8の他端には、ゼオライト分離膜2を通過した物質(例えば、水等)を吸引除去する図示省略の流路が連通して備えられる。

【0007】

図4(a)で示すように、ゼオライト分離膜2と接続部材3の接続部のシール性を確保するために、ゼオライト分離膜2と接続部材3とを覆うように弾性または流動性を有する部材19が備えられ、さらに弾性または流動性を有する部材19を覆うように、熱収縮チューブ20が備えられている。

【0008】

また、接続部材3と固定部材15の接続部のシール性を確保するために、雄ねじ部38はテーパ状となっている。

【0009】

このようなシール技術と関連した技術として、特許文献1〜4の技術が検討されている。

【0010】

特許文献1に記載の管端部接続体では、ゼオライト分離膜の端部と、このゼオライト分離膜に接続される接続部材(金属管)の端部の外周部をそれぞれ被覆する熱収縮チューブ(フッ素系熱収縮チューブ)を、膨潤性を有する部材を介して備えることで、ゼオライト分離膜と接続部材とのシール性を確保している。

【0011】

また、特許文献2に記載の管端部接続体では、ゼオライト分離膜の端部と、このゼオライト分離膜に接続される接続部材(金属管)の端部の外周部をそれぞれ被覆する帯ぜんまいを、弾性または流動性を有する部材(フッ素エラストマー、フッ素グリス等)を介して備えることで、ゼオライト分離膜と接続部材とのシール性を確保している。

【0012】

さらに、特許文献3に記載の流体継手では、管路が形成された第1の管状部材と、この管路に挿入する挿入軸を備えた第2の管状部材の接続構造において、挿入軸にOリングシールを備えることにより継手部分のシール性を確保している。

【0013】

そして、特許文献4に記載のチューブ型膜モジュールでは、ゼオライト分離膜に接続される接続部材の固定方法に、接続部材の外周部に形成されたテーパ状のねじ部と、該ねじ部が螺合される雌ねじ部が形成された固定部材を用いることが記載されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2007−46755号公報

【特許文献2】特開2006−88079号公報

【特許文献3】特開2002−195416号公報

【特許文献4】特開平8−131782号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、特許文献1、2の管端部接続体では、ゼオライト分離膜と接続部品との間にクリアランス(約1.0mm=片0.5mm)がある場合、分離膜、接続部品との接合部にゆがみが生じやすく、ゼオライト分離膜管と同軸上への接続部品の取り付けが困難であった。

【0016】

そして、前記ゆがみが生じた場合、ゼオライト分離膜で分離作業を行う際に発生させる流体により、分離膜から接続部品が脱落する等の問題が発生する虞があった。

【0017】

さらに、特許文献1〜3のように、ゼオライト分離膜の外周にシール部材を備える接続方法は、ゼオライト分離膜と接続部材を1本接続するのに、時間がかかっていた。また、グリスを塗布する場合、グリスが漏れることによりゼオライト分離膜表面が目詰まりを起こしフィルタ効力が薄れる(ゼオライト分離膜の膜特性の低下する)虞があった。さらに、グリスの塗布方法は特殊であり、量産化を行う際には、より効率のよい接続方法が求められている。

【課題を解決するための手段】

【0018】

上記課題を解決する本発明に係る管接続構造体は、第1の管状部材の管路に挿入される挿入部を備える第2の管状部材と、該挿入部の外周部に形成された溝に配置される第1の密封部材と、前記挿入部の外周部であって、前記第1管状部材の端面に備えられる第2の密封部材と、を備えたことを特徴としている。

【0019】

この管接続構造体において、前記第1の管状部材が、多孔質支持体上にゼオライト結晶が形成されたゼオライト分離膜である様態がある。

【0020】

また、上記管接続構造体において、前記第2の密封部材の外径が、前記第1の管状部材の外径より大きい様態がある。

【0021】

また、上記管接構造続体において、前記溝が複数形成され、前記溝に配置される第1の密封部材の外径が、前記第1の管状部材の内径より大きい様態がある。

【0022】

そして、上記課題を解決する本発明に係るゼオライト分離膜モジュールは、管状の多孔質支持体上にゼオライト結晶が形成されてなるゼオライト分離膜と、前記ゼオライト分離膜に形成された管路に挿入される挿入部を備え、前記ゼオライト分離膜と連通する連通路が形成された接続部材と、該挿入部の外周部に形成された複数の溝に配置される第1の密封部材と、前記挿入部の外周部であって、前記ゼオライト分離膜の端面に備えられる第2の密封部材と、を備えたことを特徴としている。

【0023】

また、上記課題を解決する本発明に係るゼオライト分離膜モジュールは、管状の多孔質支持体上にゼオライト結晶が形成されてなるゼオライト分離膜と、前記ゼオライト分離膜と連通する連通路が形成され、該連通路の一端にフランジを備える接続部材と、前記接続部材の外周部に形成された管用平行ねじが螺入される雌ねじ部が形成された固定部材と、前記固定部材と前記フランジ間に備えられる第3の密封部材と、を備えたことを特徴としている。

【発明の効果】

【0024】

以上の発明によれば、第1の管状部材と、第2の管状部材がシール性を確保した状態で接続する接続作業が簡略化される。また、ゼオライト分離膜モジュールの組立作業が容易になる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係る管接続構造体の断面図。

【図2】本発明の実施形態に係る接続部材の断面図であって、(a)密封部材が備えられていない図、(b)密封部材が備えられた図。

【図3】本発明の実施形態に係るゼオライト分離膜モジュールの断面図。

【図4】(a)従来技術に係る管接続構造体の断面図、(b)従来技術に係る接続部材の断面図。

【図5】従来技術に係るゼオライト分離膜モジュールの断面図であって、(a)筺体にゼオライト分離膜が備えられる前の図、(b)筺体にゼオライト分離膜が備えられた図。

【図6】本発明の比較例2に係る管接続構造体の断面図。

【図7】本発明の実施形態に係る管接続構造体のリークの有無を確認するため用いた風速測定システムの構成を示す概略図。

【図8】(a)本発明の実施形態に係る管接続構造体のリークの有無を確認するため用いたPV/VP試験システムの構成を示す概略図、(b)ゼオライト分離膜モジュールの拡大断面図。

【発明を実施するための形態】

【0026】

本発明の実施形態に係る管接続構造体、及び管接続構造体を備えるゼオライト分離膜モジュールについて図1〜3を参照して説明する。

【0027】

(本発明の実施形態の管接続構造体1の構成)

図1に示すように、本発明の実施形態に係る管接続構造体1は、円筒状のゼオライト分離膜2と、ゼオライト分離膜2に形成された管路6に挿入される挿入部7を備える接続部材3と、挿入部7に備えられる密封部材4(第1の密封部材)と、ゼオライト分離膜2の端面に備えられる密封部材5(第2の密封部材)より構成される。

【0028】

ゼオライト分離膜2は、既知の分離膜を用いればよく、例えば、多孔質セラミック管(多孔質支持体)の表面にゼオライト膜が形成された分離膜を用いればよい。なお、ゼオライト分離膜2の両端に接続部材3を備える形態、ゼオライト分離膜2の一端が封止され、他端に接続部材3を備える形態どちらの形態でゼオライト分離膜2をゼオライト分離膜モジュールに組み込んでもよい。

【0029】

接続部材3は、図2(a)に示すように、ゼオライト分離膜2及びゼオライト分離膜2を通過した物質を吸引除去する流路(図示省略)に連通する連通路8が形成されている。連通路8の一端には、ゼオライト分離膜2の管路6に挿入される挿入部7が形成され、他端には、フランジ部9が備えられている。さらに、接続部材3の外周には、接続部材3を固定する固定部材(図示省略)に形成された雌ねじ部11と螺合する雄ねじ部10が形成されている。また、挿入部7の外周には、第1の密封部材4を備えるための溝12が形成されている。

【0030】

接続部材3の材質は、使用環境に応じて適宜選択すればよい。例えば、耐熱性、耐溶剤性に優れたステンレス製管体(SUS304)が挙げられる。

【0031】

さらに、接続部材3の外周に形成される雄ねじ部10をストレート形(管用平行ねじ)とすると、テーパ状のねじと比較してねじ山不良を低減することができる。この場合、テーパ状のねじと比較してシール性が低下するため、接続部材3のフランジ部9と固定部材間に弾性を有する第3の密封部材13(例えば、フッ素ゴムからなる板パッキン)を備えるとよい。

【0032】

第1の密封部材4は、使用環境に応じて既知の密封部材を用いればよい。例えば、弾性を有し、耐熱性、耐溶剤性に優れたフッ素ゴムからなるOリングが挙げられる。

【0033】

ゼオライト分離膜2と接続部材3の接合部のシール性を確保しながら、ゼオライト分離膜2を内側より支持するために、第1の密封部材4は、複数備えるとよい。図2(b)に示すように、ゼオライト分離膜2と接続部材3を接続する場合、接続部材3の溝12に第1の密封部材4が備えられる。この時、それぞれの第1の密封部材4は、ある程度の間隔(例えば、10mm以上)をあけて備えると、よりゼオライト分離膜2を支持する効果が向上する。

【0034】

また、第1の密封部材4の外径は、ゼオライト分離膜2に形成された管路6の内径よりよりも大きくするとよい。例えば、第1の密封部材4の外径を、ゼオライト分離膜2の内径より0.3mm〜0.6mm程度大きくするとよい。第1の密封部材4の外径を大きくすることにより、ゼオライト分離膜2と接続部材3を同軸上に備えることができる。

【0035】

第2の密封部材5は、使用環境に応じて既知の密封部材を用いればよい。例えば、弾性を有し、耐熱性、耐溶剤性に優れたフッ素ゴムからなるOリングが挙げられる。第2の密封部材5は、挿入部7の根元に備えられる。第2の密封部材5の外径は、接続されるゼオライト分離膜2の外径以上であるとよい。

【0036】

ゼオライト分離膜2の端面は、ゼオライト結晶が成長・膜化しないので、シール性を向上させる処理を行わない状態では、ゼオライト分離膜2へリークが発生する可能性が大きい。そのため、第2の密封部材5の幅は、ゼオライト分離膜2の厚み以上ものを選択するとよい。すなわち、ゼオライト分離膜2の端面に該端面を覆うように第2の密封部材5を配置することで、膜化していないゼオライト分離膜2の端面を封止することができる。

【0037】

ゼオライト分離膜2を用いて、混合液の分離を行う場合、ゼオライト分離膜2内部は真空引きされる。したがって、真空引きの圧力によりゼオライト分離膜2の端面が、第2の密封部材5に押し付けられ、ゼオライト分離膜2と接続部材3とのシール性が良好な状態となる。

【0038】

なお、ゼオライト分離膜2と接続部材3との接合部を熱収縮チューブ(例えば、フッ素系熱収縮チューブ)で覆い、接合部のシール性を向上させてもよい。

【0039】

(本発明の実施形態に係る管接続構造体1の適用例)

図3に示すように、上述の管接続構造体1を備える、本発明の実施形態に係るゼオライト分離膜モジュール14は、ゼオライト分離膜2と接続部材3とを接続する際、第1の密封部材4及び第2の密封部材5が備えられた接続部材3の挿入部7にゼオライト分離膜2を差し込む作業だけでよいので、従来のゼオライト分離膜モジュールの組立作業と比較すると組立作業が格段に簡易化される。

【0040】

したがって、ゼオライト分離膜モジュール14の設置作業、及びゼオライト分離膜2の交換作業等の時間を大幅に短縮できる。さらに、接続部材3の挿入部7をゼオライト分離膜2に差し込むだけで、ゼオライト分離膜2と接続部材3との間の接続部のシール性が確保できるとともに、接続部材3の流路とゼオライト分離膜2の流路を同軸上に備えることができる。すなわち、ゼオライト分離膜モジュール14の信頼性が向上する。

【0041】

また、挿入部7に複数の第1の密封部材4を所定の間隔をあけて備えることにより、ゼオライト分離膜2がより確実に支持される。したがって、ゼオライト分離膜モジュール14の稼働時において、ゼオライト分離膜2の脱落を防止することができる。

【0042】

また、接続部材3をゼオライト分離膜モジュール14の固定部15に固定する管用ねじ部10を平行ねじとすることで、ねじ部にかかる摩擦力が減少するため、接続部材3と固定部15が同材であっても、ねじ山不良が発生しにくくなる。すなわち、テーパねじを用いた場合よりねじ山不良が低減し、作業性も向上する。この際、接続部材3に備えられるフランジ部9と固定部材15の間に第3の密封部材13を備えることにより、接続部材3と固定部材15の間のシール性を、テーパねじを用いた場合と同等とすることができる。

【0043】

なお、図3で示すゼオライト分離膜モジュール14には、固定部材15にゼオライト分離膜2が1つ備えられている例が示されているが、固定部材15にゼオライト分離膜2を複数備えてもよい。本発明のゼオライト分離膜モジュール14では、ゼオライト分離膜2と接続部材3が一体化しているので、筺体16中にゼオライト分離膜2を多数本収納することが可能となる。

【0044】

(シール性の確認)

本発明の接続構造体1を備えるゼオライト分離膜モジュール14において、ゼオライト分離膜2と接続部材3との接合部からのリークの有無の検証を行った。リークの有無の検証は、風速測定方法及びPV(パーベーパレーション)/VP(蒸気透過)試験装置により行った。

(1)実施例1

実施例1のゼオライト分離膜モジュール14として、図1に示す管接続構造体1を備えるゼオライト分離膜モジュール14を用いた。

【0045】

実施例1では、第1の密封部材4と第2の密封部材5として、フッ素ゴムからなるOリングを用いた。そして、第3の密封部材13として、フッ素ゴムからなる板パッキンを用いた。

(2)比較例1

従来技術に係るゼオライト分離膜モジュールとして、図4に示す管接続構造体17を備える、ゼオライト分離膜モジュール18を用いた。

【0046】

比較例1のゼオライト分離膜モジュール18では、ゼオライト分離膜2と接続部材3の接続部を覆うように、弾性または流動性を有する部材19が備えられ、さらに弾性または流動性を有する部材19を覆うように、熱収縮チューブ20が備えられている。

(3)比較例2

図6に示すように、比較例2に係るゼオライト分離膜モジュールに備えられる管接続構造体21は、ゼオライト分離膜2の端面に第2の密封部材5が備えられていないこと以外は、実施例1で示した管接続構造体1と同じ構造の管接続構造体21を備えるゼオライト分離膜モジュールである。

【0047】

(試験装置)

図7に風速測定システムの構成を示す。風速測定システム22は、ゼオライト分離膜モジュール24にレギュレータ25、ミストフィルタ26、フィルタ27を介してコンプレッサ23が接続されている。そして、ゼオライト分離膜2の内部を流通する気体の風速を測定する図示省略の風速計が備えられている。風速計で測定する風速の測定位置を矢印Aで示す。

【0048】

風速測定システム22は、ゼオライト分離膜2の外周部にコンプレッサ23により空気を送り込み、ゼオライト分離膜2の内部の風速を測定するものである。図7の風速測定位置Aで風速を測定する風速計には、熱線式風速計(AM−4204 LT Lutron)を用いた。

【0049】

上記比較例1、2及び実施例1について、ゼオライト分離膜2の膜外面から圧縮空気による圧力(0.5MPa)をかけ、ゼオライト分離膜2の内部へ漏れる空気量を風速値として測定した(風速測定時の気温は約38.0℃である)。測定結果を表1に示す。

【0050】

【表1】

【0051】

比較例1の接続方法では、風速値が0.0m/sであり、ゼオライト分離膜2と接続部材3との接合部に漏れが発生していないことが確認された。

【0052】

比較例2の接続方法では、風速値が0.61m/sであり、ゼオライト分離膜2と接続部材3との接合部に漏れが発生していることが確認された。

【0053】

実施例1の接合方法では、風速値が0.0m/sであり、比較例1と同様にゼオライト分離膜2と接続部材3との接合部に漏れが発生していないことが確認された。

【0054】

したがって、実施例1と比較例2との比較から明らかなように、接続部材3の挿入部7の根元に設置したOリング5によりゼオライト分離膜2端面のシール性が良好になることがわかる。

【0055】

次に、上記風速測定方法によりリークが無いと確認された管接続構造体(比較例1、実施例1)の、パーベーパレーション試験条件下におけるゼオライト分離膜2と接続部材3との接合部からのリークの有無の検証を行った。

【0056】

図8(a)にPV/VP測定システム28の構成を示す。図8(b)は、ゼオライト分離膜2を備えたゼオライト分離膜モジュール31の拡大断面図である。

【0057】

図8(a)に示すように、PV/VP測定システム28は、ゼオライト分離膜モジュール31に供給液タンク32の供給液を供給する供給ポンプ29と、ゼオライト分離膜モジュール31内のゼオライト分離膜2の内部流路と連通して備えられる透過液配管34を真空引きする真空ポンプ30から構成される。

【0058】

図8(a)、(b)を参照して、PV/VP測定システム28における、供給液、及び透過液の流路流通形態を説明する。ゼオライト分離膜31が接続された供給液配管33より供給液がゼオライト分離膜2の外周部に供給される。ゼオライト分離膜2を透過した透過液は、透過液配管34を通過して、凝縮器35により集められる。また、ゼオライト分離膜2を透過しなかった液は、濃縮液として濃縮液配管36を通過して供給液タンク32に戻される。

【0059】

PV/VP測定では、ガスクロマトグラフィにより濃縮液及び透過液の組成の変化を測定し、濃縮液及び透過液の組成の変化にもとづいて、ゼオライト分離膜モジュール31のリークの評価を行った。

【0060】

上記比較例1及び実施例1について、PV/VP測定を行った。

【0061】

供給液は99wt%イソプロピルアルコール(以降IPAと略記)を使用し、電熱ヒータ37にて120℃に加熱、系内圧力を約0.4MPaとし、IPA流量約15L/min、真空度約5.00kPa条件化でゼオライト分離膜2の性能測定法であるパーベーパレーション(透過気化法)試験を行った。測定結果を表2に示す。

【0062】

【表2】

【0063】

リークの確認として、単位時間(h)、単位面積(m2)当たりのゼオライト分離膜透過量(Q)を算出した。また、分離係数をαとしたとき、分離係数αは、被分離液中のIPA濃度、H2O濃度をそれぞれ、PIPA、Pwとし、透過液中のIPA濃度、H2O濃度をそれぞれ、FIPA、Fwとしたとき、(1)式で求められる。

【0064】

α=(PIPA/Pw)/(FIPA/Fw) …(1)

比較例1と実施例1では、同様のゼオライト分離膜2を用いているため、Qには変化がないことを前提に評価すると、Qが上昇するとゼオライト分離膜2と接続部材3の接続部でリークが発生したと考えられる。

【0065】

また、ゼオライト分離膜2と接続部材3の接続部でリークが発生すると、ゼオライト分離膜2の外周部にある高濃度のIPAがゼオライト分離膜2内に流入するため(式(1)でFIPAが増加)、αが減少するものと考えられる。

【0066】

比較例1では、Qが13kg/m2・h以上であり、αが30以上であった。一方、実施例1においても、Qは13kg/m2・h以上であり、αが30以上であった。

【0067】

以上より、パーベーパレーションを行う条件においても、実施例1の接続方法により接続された管接続構造体は、従来技術に係る管接続構造体と同等のシール性を備えていることが確認された。

【0068】

以上のように、本発明の管接続構造体によれば、シール性を確保しながら第1の管状部材と第2の管状部材を接続する作業を簡略することができる。したがって、本発明のゼオライト分離膜モジュールにおいて、ゼオライト分離膜と接続部材とのシール性を確保しながら接続する接続作業を簡略することができる。

【0069】

ゼオライト分離膜と接続部材の接続作業は、密封部材が備えられた接続部材の挿入部にゼオライト分離膜を差し込む作業である。したがって、1本接続するために5分〜10分の接続時間を必要とする従来のゼオライト分離膜の接続作業と比較すると、接続作業が格段に簡易化される。

【0070】

さらに、接続部材をゼオライト分離膜モジュールに固定する管用ねじを平行ねじとしても、接続部材と固定部間のシール性が確保される構造としたため、テーパねじを用いた場合よりねじ山不良が低減し、作業性が向上する。

【0071】

なお、本発明の管接続構造体、及びゼオライト分離膜モジュールは、上記実施形態で説明した形態に限定されるものではなく、適宜発明の効果を損なわない範囲で変更可能である。例えば、本発明の管接続構造体は、ゼオライト分離膜モジュールのゼオライト分離膜と接続部材との接続のみに用いることに限定されるものではなく、シール性を確保しながら、第1の管状部材と、第2の管状部材を接続する場合に用いることができる。

【符号の説明】

【0072】

1…管接続構造体

2…ゼオライト分離膜(第1の管状部材)

3…接続部材(第2の管状部材)

4…第1の密封部材

5…第2の密封部材

6…管路

7…挿入部

8…連通路

9…フランジ部

15…固定部材

16…筺体

【特許請求の範囲】

【請求項1】

第1の管状部材の管路に挿入される挿入部を備える第2の管状部材と、

該挿入部の外周部に形成された溝に配置される第1の密封部材と、

前記挿入部の外周部であって、前記第1管状部材の端面に備えられる第2の密封部材と、を備えた

ことを特徴とする管接続構造体。

【請求項2】

前記第1の管状部材は、多孔質支持体上にゼオライト結晶が形成されたゼオライト分離膜である

ことを特徴とする請求項1に記載の管接続構造体。

【請求項3】

前記第2の密封部材の外径は、前記第1の管状部材の外径より大きい

ことを特徴とする請求項1または請求項2に記載の管接続構造体。

【請求項4】

前記溝は複数形成され、

前記溝に配置される第1の密封部材の外径は、前記第1の管状部材の内径より大きい

ことを特徴とする請求項1から請求項3のいずれか1項に記載の管接続構造体。

【請求項5】

管状の多孔質支持体上にゼオライト結晶が形成されてなるゼオライト分離膜と、

前記ゼオライト分離膜に形成された管路に挿入される挿入部を備え、前記ゼオライト分離膜と連通する連通路が形成された接続部材と、

該挿入部の外周部に形成された複数の溝に配置される第1の密封部材と、

前記挿入部の外周部であって、前記ゼオライト分離膜の端面に備えられる第2の密封部材と、を備えた

ことを特徴とするゼオライト分離膜モジュール。

【請求項6】

管状の多孔質支持体上にゼオライト結晶が形成されてなるゼオライト分離膜と、

前記ゼオライト分離膜と連通する連通路が形成され、該連通路の一端にフランジを備える接続部材と、

前記ゼオライト分離膜支持部材の外周部に形成された管用平行ねじが螺入される雌ねじ部が形成された固定部材と、

前記固定部材と前記フランジ間に備えられる第3の密封部材と、を備えた

ことを特徴とするゼオライト分離膜モジュール。

【請求項1】

第1の管状部材の管路に挿入される挿入部を備える第2の管状部材と、

該挿入部の外周部に形成された溝に配置される第1の密封部材と、

前記挿入部の外周部であって、前記第1管状部材の端面に備えられる第2の密封部材と、を備えた

ことを特徴とする管接続構造体。

【請求項2】

前記第1の管状部材は、多孔質支持体上にゼオライト結晶が形成されたゼオライト分離膜である

ことを特徴とする請求項1に記載の管接続構造体。

【請求項3】

前記第2の密封部材の外径は、前記第1の管状部材の外径より大きい

ことを特徴とする請求項1または請求項2に記載の管接続構造体。

【請求項4】

前記溝は複数形成され、

前記溝に配置される第1の密封部材の外径は、前記第1の管状部材の内径より大きい

ことを特徴とする請求項1から請求項3のいずれか1項に記載の管接続構造体。

【請求項5】

管状の多孔質支持体上にゼオライト結晶が形成されてなるゼオライト分離膜と、

前記ゼオライト分離膜に形成された管路に挿入される挿入部を備え、前記ゼオライト分離膜と連通する連通路が形成された接続部材と、

該挿入部の外周部に形成された複数の溝に配置される第1の密封部材と、

前記挿入部の外周部であって、前記ゼオライト分離膜の端面に備えられる第2の密封部材と、を備えた

ことを特徴とするゼオライト分離膜モジュール。

【請求項6】

管状の多孔質支持体上にゼオライト結晶が形成されてなるゼオライト分離膜と、

前記ゼオライト分離膜と連通する連通路が形成され、該連通路の一端にフランジを備える接続部材と、

前記ゼオライト分離膜支持部材の外周部に形成された管用平行ねじが螺入される雌ねじ部が形成された固定部材と、

前記固定部材と前記フランジ間に備えられる第3の密封部材と、を備えた

ことを特徴とするゼオライト分離膜モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−152507(P2011−152507A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−15062(P2010−15062)

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000006105)株式会社明電舎 (1,739)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000006105)株式会社明電舎 (1,739)

【Fターム(参考)】

[ Back to top ]