管材の切断方法

【課題】切粉が管材に付着するのを防止できる管材の切断方法を提供する。

【解決手段】本発明は、所定長さの管材Wをその長さ方向に沿って前方へ所定量搬送して切断する管材Wの切断方法を対象とする。管材Wを切断する際に、管材Wの後端から管内にエアーを供給しつつ、管材Wの前端から管内のエアーを吸引する一方、管材Wの切断部外周のエアーを吸引する。

【解決手段】本発明は、所定長さの管材Wをその長さ方向に沿って前方へ所定量搬送して切断する管材Wの切断方法を対象とする。管材Wを切断する際に、管材Wの後端から管内にエアーを供給しつつ、管材Wの前端から管内のエアーを吸引する一方、管材Wの切断部外周のエアーを吸引する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、アルミニウム管等の管材を切断する管材の切断方法およびその関連技術に関する。

【背景技術】

【0002】

特許文献1に示すように、長尺なアルミニウム管を定尺に切断して、電子複写機やレーザープリンター等の感光ドラムに用いられるアルミニウム製の感光ドラム基体を得る方法が周知である。

【0003】

このアルミニウム管の切断方法においては、アルミニウム管を長さ方向に沿って前方へ所定量搬送した後、切断予定位置の前後両側をクランパーによって固定し、その状態で切断位置を丸鋸等の切断刃によって切断するようにしている。

【特許文献1】特公平8−18176号(第1−7図)

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のようなアルミニウム管の切断方法においては、切断時に切粉が発生するため、その切粉が飛散して管製品に付着すると、製品品質を著しく低下させてしまう。特に管製品としての感光ドラム基体は、高度な寸法精度はもちろん、極めて高い表面品質が要求されるため、切粉が付着するのを確実に防止する必要がある。

【0005】

しかしながら、従来のアルミニウム管の切断方法においては、発生する切粉を効率良く集塵することができず、切粉が飛散して、切断製品(感光ドラム基体)に付着するおそれがあった。

【0006】

この発明は、上記の課題に鑑みてなされたものであり、発生する切粉が管材に付着するのを防止することができるアルミニウム管等の管材の切断方法およびその関連技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は以下の構成を要旨とする。

【0008】

[1] 所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断方法であって、

管材を切断する際に、管材の後端から管内にエアーを供給しつつ、管材の前端から管内のエアーを吸引する一方、管材の切断部外周のエアーを吸引することを特徴とする管材の切断方法。

【0009】

[2] 管材を切断する際に、管材の切断部外周にエアーを供給する前項1に記載の管材の切断方法。

【0010】

[3] 管内にエアーを供給する際のエアー供給量を0.1〜0.8m3 /minに設定する前項1または2に記載の管材の切断方法。

【0011】

[4] 管材として、アルミニウムまたはその合金製のアルミニウム管が使用される前項1〜3のいずれか1項に記載の管材の切断方法。

【0012】

[5] 所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断方法であって、

管材を切断する際に、管材の切断部外周にエアーを供給しつつ、管材の切断部外周のエアーを吸引する一方、管材の前端から管内のエアーを吸引することを特徴とする管材の切断方法。

【0013】

[6] 管材の切断部外周にエアーを供給する際のエアー供給量を1〜10m3 /minに設定する前項5に記載の管材の切断方法。

【0014】

[7] 前項1〜4のいずれか1項に記載された管材の切断方法によって製造されたことを特徴とする感光ドラム基体。

【0015】

[8] 前項5または6に記載された管材の切断方法によって製造されたことを特徴とする感光ドラム基体。

【0016】

[9] 所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断装置であって、

管材の後端から管内にエアーを供給する管後端エアー供給手段と、

管材の前端から管内のエアーを吸引する管前端エアー吸引手段と、

管材の切断部外周のエアーを吸引する切断部エアー吸引手段と、を備えたことを特徴とする管材の切断装置。

【0017】

[10] 管材の切断部周辺にエアーを供給する切断部エアー供給手段を備える前項9に記載の管材の切断装置。

【0018】

[11] 管後端エアー供給手段のエアー噴射口が、管材の後端に対し離間して配置される前項9または10に記載の管材の切断装置。

【0019】

[12] 管材の前端が挿入されて管材前端周辺を閉塞する集塵フードを備え、

その集塵フード内が管前端エアー吸引手段によって負圧に設定されることにより、管内のエアーが吸引される前項9〜11のいずれか1項に記載の管材の切断装置。

【0020】

[13] 所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断装置であって、

管材の切断部外周にエアーを供給する切断部エアー供給手段と、

管材の切断部外周のエアーを吸引する切断部エアー吸引手段と、

管材の前端から管内のエアーを吸引する管前端エアー吸引手段と、を備えたことを特徴とする管材の切断装置。

【0021】

[14] 管材が水平に設定される一方、

切断部エアー供給手段が、管材に対し上方に設けられて、上側から管材の切断部にエアーが供給されるとともに、切断部吸引手段が、管材に対し下方に設けられて、管材の切断部の下側からエアーが吸引される前項13に記載の管材の切断装置。

【発明の効果】

【0022】

発明[1]の管材の切断方法によれば、管材を切断する際に、管前端部から管内を吸引しつつ、管後端からエアーを導入しているため、管内部に十分な通風量のエアー流れが生じて、切粉を確実に前方へと吹き飛ばすことができ、切粉が管材に付着するのを確実に防止することができる。

【0023】

発明[2]の管材の切断方法によれば、管材の切断部外周から吸引しつつ、切断部外周にエアーを供給しているため、管材の切断部全周に十分な通風量のエアー流れが生じて、切断部外周に発生する切粉を吸引回収できて、切粉が管材に付着するのをより確実に防止することができる。

【0024】

発明[3]の管材の切断方法によれば、上記の効果を確実に得ることができる。

【0025】

発明[4]の管材の切断方法によれば、上記の効果をより確実に得ることができる。

【0026】

発明[5]の管材の切断方法によれば、上記と同様に、管材の切断部全周に十分な通風量のエアー流れが生じて、切断部外周に発生する切粉を吸引回収できて、切粉が管材に付着するのを確実に防止することができる。

【0027】

発明[6]の管材の切断方法によれば、上記の効果を確実に得ることができる。

【0028】

発明[7][8]は、上記の切断方法を用いて製造した感光ドラム基体を特定するものであるため、上記と同様に、同様の作用効果を得ることができる。

【0029】

発明[9]の管材の切断装置によれば、管材を切断する際に、管前端部から管内を吸引しつつ、管後端からエアーを導入できるため、上記と同様に、切粉が管材に付着するのを確実に防止することができる。

【0030】

発明[10]の管材の切断装置によれば、管材の切断部外周から吸引しつつ、切断部外周にエアーを供給できるため、上記と同様に、切粉が管材に付着するのをより確実に防止することができる。

【0031】

発明[11]の管材の切断装置によれば、管後端からエアーを多量に供給できるため、切粉の管材に対する付着防止効果を、より向上させることができる。

【0032】

発明[12]の管材の切断装置によれば、管前端から管内のエアーを効率良く吸引できるため、切粉の管材に対する付着防止効果を、より一層向上させることができる。

【0033】

発明[13]の管材の切断装置によれば、上記と同様に、管材の切断部外周から吸引しつつ、切断部外周にエアーを供給できるため、切粉が管材に付着するのをより確実に防止することができる。

【0034】

発明[14]の管材の切断装置によれば、切粉の管材に対する付着防止効果を、より向上させることができる。

【発明を実施するための最良の形態】

【0035】

図1〜3はこの発明の実施形態であるアルミニウム管の定尺切断装置を示す図である。これらの図に示すように、この定尺切断装置は、ワークとしてのアルミニウム管(W)を搬送する定尺搬送部(1)と、搬送されるアルミニウム管(W)を切断する切断機構部(5)とを基本的な構成要素として備えている。

【0036】

なお本実施形態においては、アルミニウム管(W)の搬送方向を「前方」として説明する。

【0037】

定尺搬送部(1)は、ベースフレーム(11)と、搬送台車(2)と、管後端保持装置(3)とを備えている。

【0038】

ベースフレーム(11)には、管搬送方向に沿って間隔をおいて複数の管受具(12)が設けられており、その管受具(12)によって、複数のアルミニウム管(W)をその長さ方向を管搬送方向に沿わせながら、互いに並列に配置した状態で設置できるよう構成されている。

【0039】

さらにベースフレーム(11)の側方には、管搬送方向に沿ってレール(21)が設けられており、このレール(21)に搬送台車(2)がレール長さ方向(前後方向)に走行自在に設置されている。搬送台車(2)は、図示しない台車駆動手段によって走行駆動するように構成されており、所定量ずつ断続的に管搬送方向に走行されるよう構成されている。

【0040】

図4,5に示すように管後端保持装置(3)は、搬送台車(2)に連結固定されており、搬送台車(2)の走行に伴って管搬送方向に移動するよう構成されている。

【0041】

管後端保持装置(3)には、設置される複数のアルミニウム管(W)の後端部下側に、下側クランパー(31)がそれぞれ固定されている。さらに管後端保持装置(3)には、各下側クランパー(31)の上方位置に、クランパー駆動用の複数のシリンダ(33)が下向き状態にそれぞれ設けられ、各シリンダ(33)のロッド先端(下端)に上側クランパー(32)が取り付けられている。そして、複数のアルミニウム管(W)をベースフレーム(11)上に設置した際には、各アルミニウム管(W)の後端部が、各下側クランパー(31)上に設置され、その状態において、シリンダ(33)を駆動させて上側クランパー(32)を降下させることにより、各アルミニウム管(W)の後端部が上下のクランパー(31)(32)により挟持されて保持されるよう構成されている。

【0042】

また管後端保持装置(3)には、各アルミニウム管(W)の後端開口部に対応して、エアーブローノズル等のエアー供給ノズル(41)がそれぞれ設けられている。各エアー供給ノズル(41)は、図示しないエアーブロー装置に接続されており、そのエアーブロー装置からエアーが供給されると、エアー供給ノズル(41)からエアーが噴射されて、各アルミニウム管(W)内に供給されるように構成されている。

【0043】

なおエアー供給ノズル(41)は、その噴射口が、アルミニウム管(W)に挿入されておらず、アルミニウム管(W)の後端位置から離間して配置されている。これにより後に詳述するように、エアー供給ノズル(41)からのエアー噴射量(エアー供給量)が少量であっても、管内へのエアーの供給量を十分多く確保できるようになっている。

【0044】

本実施形態においては、エアー供給ノズル(41)およびエアーブロー装置(図示省略)等によって管後端エアー供給手段が構成されている。

【0045】

以上の定尺搬送部(1)において、複数のアルミニウム管(W)を所定の管受具(12)に支持させるように設置しさらに、管後端部を上記したように管後端保持装置(3)のクランパー(31)(32)によって保持した状態で、図1,2の想像線に示すように搬送台車(2)と共に管後端保持装置(3)が前方へ走行駆動すると、各アルミニウム管(W)が並列状態を保ったまま管後端保持装置(3)に押されて前方へ搬送されるよう構成されている。

【0046】

図1〜3,6に示すように切断機構部(5)は、切断装置本体(6)と、エアーブローユニット(7)と、管前端集塵装置(8)とを備えている。

【0047】

切断装置本体(6)は、定尺搬送部(1)の前方に配置される箱型の基台(61)を有しており、基台(61)の上壁における切断加工部には、アルミニウム管(W)の切断方向に沿って延びるスリット状の鋸刃挿通隙間(60)が形成されている(図7参照)。

【0048】

また基台(61)内は、前後に仕切られて、前側が駆動機構室(611)として構成されるとともに、後側が鋸刃室(612)として構成される。

【0049】

鋸刃室(612)には、丸鋸によって構成される鋸刃(62)が上記鋸刃挿通隙間(60)に対応して配置されるとともに、駆動機構室(611)には図1に示すように、鋸刃(62)を駆動するための駆動機構(63)が配置されている。鋸刃(62)の回転軸は、駆動機構(63)に動力伝達機構(64)を介して連結されており、駆動機構(63)が駆動することによって、鋸刃(62)が回転駆動するとともに、切断方向に沿って移動するように構成されている。

【0050】

図3,6に示すように鋸刃(62)は、切断加工時以外には、基台(61)の側方に設けられる鋸刃待機部(613)に待機しており、切断加工時には、鋸刃待機部(613)から切断加工部に向かって移動し、鋸刃上端が鋸刃挿通隙間(60)を介して、基台(61)の上方に配置される。そしてその状態で、鋸刃(62)が回転しながら、鋸刃挿通隙間(60)に沿って切断方向に移動することにより、後述するように基台(61)上に設置されるアルミニウム管(W)が切断されるよう構成されている。

【0051】

図7〜9に示すように基台(61)の切断加工部における鋸刃挿通隙間(60)の前後には、搬送される複数のアルミニウム管(W)に対応して、下バイス等とも称される下側クランパー(51)がそれぞれ設けられている。そして上記の定尺搬送部(1)によって複数のアルミニウム管(W)が搬送されると、各アルミニウム管(W)の前部が、各下側クランパー(51)上にそれぞれ配置されるよう構成されている。

【0052】

また図6に示すように基台(61)における鋸刃室(612)の側壁には、吸引ダクト(65)が設けられている。吸引ダクト(65)には、集塵機(66)および吸引ポンプ等の吸引駆動手段(67)が接続されており、この吸引駆動手段(67)の駆動によって、吸引ダクト(65)を介して基台(61)における鋸刃室(612)内が負圧に設定されるよう構成されている。さらに鋸刃室(612)が負圧に設定されると、基台上面における鋸刃挿通隙間(60)周辺のエアーが、鋸刃室(612)内に吸引され、さらに鋸刃室(612)内のエアーが吸引ダクト(65)を介して吸引排出されるよう構成されている。またこの吸引エアーと共に吸引される切粉は後に詳述するように、集塵機(66)に回収されるよう構成されている。

【0053】

なお本実施形態においては、鋸刃室(612)、吸引ダクト(65)および吸引駆動手段(67)等によって切断部エアー吸引手段が構成されている。

【0054】

一方図8,9に示すように、切断装置本体(6)における基台(61)の上面における切断加工部の両側から上方にかけての位置には、門型の支持部材(55)が設けられている。支持部材(55)の水平架橋片には、ブローユニット昇降駆動用のシリンダ(56)が下向き状態に取り付けられている。

【0055】

またブローユニット(7)には、切断装置本体(6)の鋸刃挿通隙間(60)に対応して、切断方向に沿って水平に延びるノズル取付部材(71)が設けられている。このノズル取付部材(71)の上面中央部が、上記シリンダ(56)のロッド下端に取り付けられる。そしてシリンダ(56)が駆動してシリンダロッドが進退することによって、ブローユニット(7)が昇降するよう構成されている。

【0056】

さらにブローユニット(7)におけるノズル取付部材(71)の上面両側部には、垂直上方に延びるガイドロッド(57)(57)が取り付けられており、このガイドロッド(57)(57)が上記門型支持部材(55)の水平架橋片に、ロッド長さ方向(上下方向)にスライド自在に取り付けられている。そして、ブローユニット(7)が上下駆動する際に、ガイドロッド(57)(57)が支持部材(55)に対しスライドすることにより、ブローユニット(7)が、所定の姿勢を保ったままの状態で位置精度良く昇降するように構成されている。

【0057】

図7に示すようにブローユニット(7)におけるノズル取付部材(71)の内部には、エアーブローノズル等のエアー供給ノズル(42)がそのノズル先端を下方に突出させて下向き状態に設けられている。エアー供給ノズル(42)は、設置される複数のアルミニウム管(W)にそれぞれ対応して複数設けられている。各エアー供給ノズル(42)は、図示しないエアーブロー装置に接続されており、そのエアーブロー装置からエアーが供給されると、ノズル(42)からエアーが噴射されるように構成されている。

【0058】

なお本実施形態において、1本のアルミニウム管(W)に対し、1本のエアー供給ノズル(42)を設置するようにしているが、それだけに限られず、本発明においては、1本のアルミニウム管(W)に対し複数本のエアー供給ノズルを設置したり、あるいは複数本のアルミニウム管(W)に対し1本のエアー供給ノズルを設置するようにしても良い。例えば1本のアルミニウム管(W)に対し2本のエアー供給ノズル(42)を設置する場合には、2本のエアー供給ノズル(42)をアルミニウム管(W)における切断部の前後両側に配置するのが好ましい。

【0059】

本実施形態においては、エアー供給ノズル(42)およびエアーブロー装置(図示省略)等によって切断部エアー供給手段が構成されている。

【0060】

図8,9に示すようにブローユニット(7)におけるノズル取付部材(71)の下面には、エアー供給ノズル(42)の前後に対応して、上バイス等と称される上側クランパー(52)が取り付けられている。この上側クランパー(52)は、上記複数の下側クランパー(51)にそれぞれ対応して複数設けられている。

【0061】

そして各下側クランパー(51)上にアルミニウム管(W)をそれぞれ設置した状態で、ブローユニット(7)を降下させた際には、各アルミニウム管(W)の前部(切断部の前後両側)が上下のクランパー(51)(52)により挟持されて固定されるよう構成されている。このクランプ状態においては、各エアー供給ノズル(42)の先端が、各アルミニウム管(W)の切断部(切断位置)に対向して配置される。

【0062】

さらにこのクランプ状態においては図7に示すように、ノズル取付部材(71)およびクランパー(51)(52)によって、アルミニウム管(W)の切断位置周辺が閉塞されるよう構成されている。

【0063】

そしてこのクランプ状態において、各エアー供給ノズル(42)からエアーが噴射されと、そのエアーは閉塞空間内でアルミニウム管(W)の切断位置(切断部)に正確に吹き付けられるよう構成されている。

【0064】

図1,6に示すように管前端集塵装置(8)は、設置される複数のアルミニウム管(W)の前方に対応して配置される集塵フード(81)を有している。この集塵フード(81)は、前後駆動機構(88)によって、前後方向に移動自在に構成されている。

【0065】

集塵フード(81)の後壁、つまりアルミニウム管(W)との対向壁には、各アルミニウム管(W)に対応して、管挿入部(82)が設けられている。さらに図6に示すように集塵フード(81)の前壁には吸引ダクト(83)が設けられるとともに、吸引ダクト(83)に集塵機(84)および吸引ポンプ等の吸引駆動手段(85)が接続されている。

【0066】

そして集塵フード(81)は待機状態においては図1の想像線に示すように、切断装置本体(6)にクランプされた複数のアルミニウム管(W)に対し、前方に離間した位置に配置されている。さらにその待機状態から図1の実線に示すように、前後駆動機構(88)によって集塵フード(81)が後方へ移動した際には、各管挿入部(82)を介して各アルミニウム管(W)の前端部が集塵フード(81)内にそれぞれ挿入配置されて、集塵可能状態(吸引可能状態)に設定されるように構成されている。

【0067】

またその集塵可能状態において、上記吸引駆動手段(85)が駆動されると、吸引ダクト(83)を介して集塵フード(81)内が負圧に設定されて、アルミニウム管(W)内のエアーが集塵フード(81)および吸引ダクト(83)を介して吸引されるよう構成されている。またこの吸引エアーと共に吸引される切粉は後に詳述するように、集塵機(84)に回収されるよう構成されている。

【0068】

なお本実施形態においては、集塵フード(81)、吸引ダクト(83)および吸引駆動手段(85)等によって、管前端エアー吸引手段が構成されている。

【0069】

本実施形態の定尺切断装置は、パーソナルコンピュータ等によって構成される制御装置(図示省略)を備えており、この制御装置によって、定尺搬送部(1)および切断機構部(5)の各駆動部例えば、台車走行用の駆動手段、管後端保持装置(3)のクランパー駆動用シリンダ(33)、切断装置本体(6)における鋸刃駆動機構(63)、ブローユニット昇降駆動用シリンダ(56)、管前端集塵装置(8)における前後駆動機構(88)の他、各ノズル用のエアーブロー装置および吸引駆動手段(67)(85)等の各駆動部の駆動が制御されて、後に説明する動作が自動的に行われるようになっている。

【0070】

本実施形態の定尺切断装置においては図10に示すように、押出加工および引抜加工によって得られた多数のED管等のアルミニウム管(W)が並列に配置された状態で、定尺搬送部(1)におけるベースフレーム(11)の管受具(12)に設置される(ステップS1)。

【0071】

続いて管後端保持装置(3)におけるシリンダ(33)が進出駆動して、各アルミニウム管(W)がクランパー(31)(32)にクランプされる(ステップS2)。

【0072】

このとき管後端保持装置(3)における各エアー供給ノズル(41)の噴射口が、各アルミニウム管(W)の後端開口部に対応して配置されるとともに、既述したようにノズル(41)の噴射口と、アルミニウム管(W)の後端との間に少し隙間が形成されている。

【0073】

なお、本実施形態の定尺切断装置の稼働が開始されると、切断装置本体(6)および管前端集塵装置(8)の各吸引駆動手段(67)(85)の駆動も開始される。つまり定尺裁断装置の稼働中は、切断装置本体(6)の鋸刃室(612)内および管前端集塵装置(8)の集塵フード(81)内が常時負圧に設定されている。

【0074】

次にアルミニウム管(W)の後端部が管後端保持装置(3)によってクランプされると(ステップS2)、搬送台車(2)と共に管後端保持装置(3)が所定量(切断寸法に対応する分)だけ前方に移動して、各アルミニウム管(W)が切断寸法に対応する分だけ前方へ搬送される(ステップS3)。なお言うまでもなく、アルミニウム管(W)の1回の送り量は、切断サイズに応じて予め設定されている。

【0075】

続いて、切断装置本体(6)におけるシリンダ(56)が進出駆動して、ブローユニット(7)が降下するとともに、各アルミニウム管(W)における切断部の前後両側が、各クランパー(51)(52)によってクランプされる(ステップS4)。

【0076】

その後、管前端集塵装置(8)の集塵フード(81)が後退して、集塵フード(81)内に各アルミニウム管(W)の前端部が収容される(ステップS5)。

【0077】

続いて、管後端保持装置(3)の各エアー供給ノズル(41)からアルミニウム管(W)内にエアーが導入されるとともに、ブローユニット(7)の各エアー供給ノズル(42)からアルミニウム管(W)の切断部外周にエアーが吹き付けられる(ステップS6)。

【0078】

このとき、管後端保持装置(3)のエアー供給ノズル(41)とアルミニウム管(W)との間に隙間が形成されているため、エアー供給ノズル(41)から噴射されたエアーがアルミニウム管(W)内に導入されると、上記隙間を介して外部周辺のエアーもアルミニウム管(W)内に導入される。その一方で、アルミニウム管(W)の前端部が、集塵フード(81)内に配置されて吸引されているため、アルミニウム管(W)の後端から管内に多量のエアーが導入されて前端から排出されて、管内に十分な通風量を確保することができる。

【0079】

さらに切断装置本体(6)においては、エアー供給ノズル(42)の噴射口がアルミニウム管(W)の切断部に対向しているため、ノズル(42)から噴射されたエアーが、アルミニウム管(W)の切断部外周に確実に吹き付けられる。その一方で、鋸刃室(612)内に負圧に設定されて、アルミニウム管(W)における切断部外周のエアーが、鋸刃挿通隙間(60)から鋸刃室(612)内に吸引されるため、アルミニウム管(W)の切断部外周にその上方から多量のエアーが吹き付けられて、下方の鋸刃室(612)内に吸引される。

【0080】

こうしてエアーの供給および吸引を行った状態で、アルミニウム管(W)が切断される(ステップS7)。すなわち鋸刃待機部(613)に待機する鋸刃(62)が回転を開始してから、切断加工部に向かって移動し、鋸刃上端が鋸刃挿通隙間(60)を介して、基台(61)の上方に配置された状態で、鋸刃挿通隙間(60)に沿って切断方向に移動する。これにより鋸刃(62)がアルミニウム管(W)を切削しながら横断し、アルミニウム管(W)の切断部が切断される。

【0081】

本実施形態において、この切断中に発生する切粉は以下に説明するように、確実に集塵されて、アルミニウム管(W)に付着するを防止できる。

【0082】

すなわちアルミニウム管(W)の外側に発生する切粉は、切断部の上方から下方に向けて流通する多量のエアーによって下方側へと吹き飛ばされるとともに、その吹き飛ばされた切粉が、エアーの流れに沿って、鋸刃挿通隙間(60)を介して鋸刃室(612)内に吸引される。さらに鋸刃室(612)内に吸引された切粉は、吸引ダクト(65)内に吸引されて集塵機(66)に回収される。

【0083】

またアルミニウム管(W)の内側に発生する切粉は、アルミニウム管(W)内を後方から前方へ流通する多量のエアーによって、前方へと吹き飛ばされるとともに、その吹き飛ばされた切粉が、エアーの流れに沿って、集塵フード(81)内に吸引される。さらに集塵フード(81)内に吸引された切粉は吸引ダクト(83)内に吸引されて集塵機(84)に回収される。

【0084】

このようにアルミニウム管(W)の内外で発生する切粉は、集塵機(66)(84)に確実に回収除去されるため、切粉が飛散して、アルミニウム管(W)の内面や外面に付着して、製品品質を低下させる等の不具合を確実に防止することができる。

【0085】

切断処理(ステップS7)が完了した後、エアー供給ノズル(41)(42)によるエアー供給が停止される(ステップS8)。

【0086】

続いて、集塵フード(81)が前進して、アルミニウム管(W)から離間するとともに(ステップS9)、シリンダ(56)の駆動によってブローユニット(7)が上昇して、アルミニウム管(W)における切断部のクランプが解除される(ステップS10)。その後、切断された管体(感光ドラム基体)が取り出される(ステップS11)。

【0087】

続いて、設置されたアルミニウム管(W)に対し、予定していた切断数が終了したか否かが判定される(ステップS12)。なお予定の切断数は、予め設定される。

【0088】

予定の切断数を終了していない場合には(ステップS12でNO)、搬送台車(2)と共に管後端保持装置(3)が所定量前方に移動して、各アルミニウム管(W)が切断寸法に対応する分だけ前方へ搬送されて、上記と同様の処理が行われる(S3〜S11)。

【0089】

そして予定していた切断数が終了すると(ステップS12でYES)、管後端保持装置(3)のクランパー(31)(32)が開いて、アルミニウム管(W)における後端部のクランプが解除される(ステップS13)。

【0090】

その後、吸引駆動手段(67)(85)の駆動が停止されて、鋸刃室(612)内および集塵フード(81)内の吸引運転が停止される。これにより本実施形態の切断装置における定尺切断処理が終了する。

【0091】

以上のように、本実施形態の定尺切断装置によれば、アルミニウム管(W)の内外で発生する切粉を集塵回収できるため、切粉が飛散してアルミニウム管(W)の内面や外面に付着するのを確実に防止でき、高い品質を得ることができる。

【0092】

また近年においては、生産性向上等のために、長いサイズのアルミニウム管(W)を用いることが臨まれており、この長尺なアルミニウム管(W)を用いる場合には、管内における切粉の付着が問題となることが多くなる。これに対し、本実施形態においては既述したように、切粉の除去性能に優れているため、長尺なアルミニウム管(W)を切断処理する場合であっても、切粉の付着を確実に防止することができる。従って本実施形態においては、長尺なアルミニウム管(W)を用いる場合特に有益である。

【0093】

ここで本実施形態においては、エアー供給ノズル(41)およびエアー供給ノズル(42)によるエアーブローを行わずに、管前端からの吸引や、切断部下方からの吸引のみを行うと、十分な効果を得ることが困難である。

【0094】

例えばエアー供給ノズル(41)による管後端からのエアーブローを行わずに、管前端部を集塵フード(81)に収容して、管前端からのみエアーの吸引を行う場合には、アルミニウム管(W)内は負圧に設定されるものの、管内部の通風量が少なく、切粉を前方へ吹き飛ばすことができずに、管内面に付着してしまう。

【0095】

これに対し本実施形態では、管前端部から管内を吸引すると同時に、管後端からエアー供給ノズル(41)によって管内にエアーを導入しているため、管内部に十分な通風量のエアー流れが生じて、切粉を確実に前方へと吹き飛ばすことができ、切粉がアルミニウム管(W)に付着するのを確実に防止することができる。

【0096】

特に本実施形態においては、エアー供給ノズル(41)とアルミニウム管(W)の後端との管に隙間を形成しているため、既述したようにエアー供給ノズル(41)からのエアー噴射量が少量であっても、管内へのエアーの供給量を十分多く確保することができる。つまりエアー噴射量の少ない小型軽量のエアー供給ノズル(41)を支障なく採用できるため、管後端保持装置(3)の小型軽量化、ひいてはコストの削減を図ることができる。

【0097】

またエアー供給ノズル(42)による切断部上方からのエアーブローを行わずに、切断部下方の鋸刃挿通隙間(60)からエアーの吸引を行う場合には、切断部外周の鋸刃挿通隙間(60)の周辺、つまり切断部下側だけが負圧に設定されるため、切断部下側だけの切粉が鋸刃挿通隙間(60)から吸引され、切断部上側の切粉が除去されずアルミニウム管(W)に付着してしまう。

【0098】

これに対し本実施形態では、切断部下方から吸引するのと同時に、切断部上方からエアー供給ノズル(42)によって切断部にエアーを吹き付けているため、アルミニウム管(W)の切断部全周に、上方から下方に向かって十分な通風量のエアー流れが発生する。このためこのエアー流によって、切断部外周に発生する切粉が確実に下方へと搬送されて、鋸刃挿通隙間(60)から効率良く吸引回収されるため、切粉がアルミニウム管(W)に付着するのを確実に防止することができる。

【0099】

なお上記実施形態においては、管後端のエアー供給と、切断部のエアー供給との双方のエアー供給を行う場合を例に挙げて説明したが、それだけに限られず、本発明においては、管後端のエアー供給および切断部のエアー供給のうち、少なくともいずれか一方のエアー供給を行うようにすれば良い。

【0100】

また本発明において、管後端のエアー供給および切断部のエアー供給のうち、いずれか一方のみのエアー供給を行う場合には、洗浄油等の影響により切粉が付着し易い管内部のエアー供給、つまり管後端のエアー供給を行うのが好ましい。

【0101】

ここで本実施形態においては、エアー供給ノズル(41)により管内に導入されるエアーの供給量(管後端のエアー供給量)を0.1〜0.8m3 /min、より好ましくは0.3〜0.7m3 /minに設定するのが好ましい。さらにエアー供給ノズル(42)により切断部外周に吹き付けられるエアーの供給量(管切断部上側のエアー供給量)を1〜10m3 /min、より好ましくは3〜7m3 /minに設定するのが好ましい。

【0102】

すなわちエアー供給量を上記特定の範囲内に調整する場合には、アルミニウム管(W)の内部および切断部外周に十分な風量を確保することができ、切粉を確実に吹き飛ばして除去することができる。換言すれば、エアー供給量が少な過ぎる場合には、アルミニウム管(W)内の切粉を確実に除去できない場合がある。逆にノズル能力を大きくして、必要以上にエアー供給量を多くしても、それに見合う効果を得ることができず、却って、装置の高重量大型化を来す恐れがある。

【0103】

参考までに、本発明に準拠して、管後端のエアー供給量を0.31m3 /minに設定したところ、アルミニウム管(W)の前端から集塵フード(81)によってエアー吸引する際の風量(管前端の風量)は0.30m3 /minとなり、十分な風量を確保できた。これに対し、管後端のエアー供給量が「0(ゼロ)」の場合、吸引ポンプの吸引力を同じ設定しても、管前端の風量は0.18m3 /minとなり、風量が少ないものであった。

【0104】

さらに管切断部上側のエアー供給量を3.0m3 /minに設定したところ、アルミニウム(W)の切断部下方から鋸刃挿通隙間(60)を介して吸引されるエアーの風量(管切断部下側の風量)は11.2m3 /minとなり、十分な風量を確保できた。これに対し、管切断部上側のエアー供給量が「0(ゼロ)」の場合、吸引力を同じに設定しても、管切断部下側の風量は4.2m3 /minとなり、風量が少ないものであった。

【実施例】

【0105】

<実施例1>

上記実施形態と同様の定尺切断装置を準備した。そして長さ7000mm、外径23.92mm、厚さ0.7mmのアルミニウム管(W)をセットして、送りピッチ(切断長さ)を250mmに設定して、上記と同様に定尺切断処理を行った。

【0106】

この切断処理においては表1に示すように、管後端のエアー供給量を0.42m3 /min、管切断部上側のエアー供給量を4.9m3 /min(m3 /分)に設定した。

【0107】

このとき管前端の風量は0.42m3 /min、管切断部下側の風量は14.0m3 /minとなった。

【0108】

こうして切断された管体(管製品)を目視により観察して、有害な切粉残渣が無いものを「◎」、僅かに切粉残渣が認められるが、実使用上全く問題のないものを「○」、少し切粉残渣が認められるが、使用できる程度のものを「△」、有害な切粉残渣が認められて、使用できないものを「×」として評価した。その評価結果も表1に併せて示す。

【0109】

【表1】

【0110】

<実施例2>

表1に示すように、管後端のエアー供給量を0.28m3 /min、管切断部上側のエアー供給量を2.1m3 /minに設定し、それ以外は上記と同様にして切断処理を行った。

【0111】

このとき管前端の風量は0.28m3 /min、管切断部下側の風量は8.4m3 /minとなった。

【0112】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0113】

<実施例3>

表1に示すように、管切断部上側のエアー供給を行わずに、管後端のエアー供給量を0.70m3 /minに設定し、上記と同様に切断処理を行った。

【0114】

このとき管前端の風量は0.70m3 /min、管切断部下側の風量は4.2m3 /minとなった。

【0115】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0116】

<実施例4>

表1に示すように、管切断部上側のエアー供給を行わずに、管後端のエアー供給量を0.21m3 /minに設定し、上記と同様に切断処理を行った。

【0117】

このとき管前端の風量は0.21m3 /min、管切断部下側の風量は4.2m3 /minとなった。

【0118】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0119】

<実施例5>

表1に示すように、管後端のエアー供給を行わずに、管切断部上側のエアー供給量を9m3 /minに設定し、上記と同様に切断処理を行った。

【0120】

このとき管前端の風量は0.18m3 /min、管切断部下側の風量は22.0m3 /minとなった。

【0121】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0122】

<実施例6>

表1に示すように、管後端のエアー供給を行わずに、管切断部上側のエアー供給量を2.1m3 /minに設定し、上記と同様に切断処理を行った。

【0123】

このとき管前端の風量は0.18m3 /min、管切断部下側の風量は8.4m3 /minとなった。

【0124】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0125】

<比較例>

管後端のエアー供給および管切断部上側のエアー供給を共に行わずに(エアー供給量を共に「0」にして)、上記と同様に切断を行った。

【0126】

このとき管前端の風量は0.18m3 /min、管切断部下側の風量は4.2m3 /minとなった。

【0127】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0128】

<評価>

実施例1〜6に示すように、管後端のエアー供給および/または管切断部上側のエアー供給を行った場合、吸引側の風量が多く、切粉の集塵性能も高い評価が得られている。

【0129】

特に管後端のエアー供給および管切断部上側のエアー供給を共に行った実施例1,2のものは、吸引側の風量が最も多く、切粉集塵性能も最も高い評価が得られている。

【0130】

また管後端のエアー供給のみを行った実施例3,4のものは、管切断部上側のエアー供給のみを行った実施例5,6のものに比べて、高い評価が得られている。つまり管切断部上側のエアー供給よりも管後端のエアー供給の方が、切粉集塵性能が高いものと考えられる。

【0131】

また全体として、送風側のエアー供給量が多い方(エアー供給が強い方)が、吸引側の風量も多くなっているため、送風側の供給エアー量を多くする方が好ましいと考えられる。

【0132】

これに対し、管後端のエアー供給および管切断部上側のエアー供給を行わない比較例のものは、吸引側の風量が少なく、切粉集塵性能が低いものであった。

【産業上の利用可能性】

【0133】

この発明の管材の切断方法は、アルミニウム管等の管材を切断する際に採用される。

【図面の簡単な説明】

【0134】

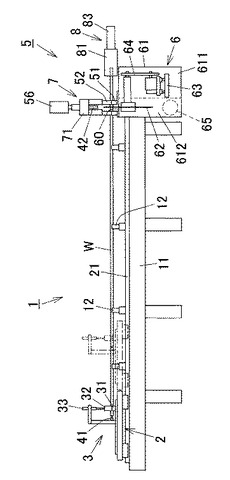

【図1】この発明の実施形態であるアルミニウム管の定尺切断装置を示す側面図である。

【図2】実施形態の定尺切断装置を示す平面図である。

【図3】実施形態の定尺切断装置を概略的に示す斜視図である。

【図4】実施形態の切断装置における管後端保持装置周辺を示す平面図である。

【図5】実施形態の切断装置における管後端保持装置周辺を示す側面図である。

【図6】実施形態における切断装置本体を示す平面図である。

【図7】実施形態の切断装置本体における切断部周辺を拡大して示す側面断面図である。

【図8】実施形態の切断装置本体におけるブローユニット周辺をクランプ閉塞状態で示す正面図である。

【図9】実施形態の切断装置本体におけるブローユニット周辺をクランプ開放状態で示す正面図である。

【図10】実施形態の定尺切断装置における動作を説明するためのフローチャートである。

【符号の説明】

【0135】

41…エアー供給ノズル(管後端エアー供給手段)

42…エアー供給ノズル(切断部エアー供給手段)

65…吸引ダクト(切断部エアー吸引手段)

67…吸引駆動手段(切断部エアー吸引手段)

7…エアーブローユニット

83…吸引ダクト(管前端エアー吸引手段)

85…吸引駆動手段(管前端エアー吸引手段)

81…集塵フード

吸引ダクト(65)および吸引駆動手段(67)

W…アルミニウム管

【技術分野】

【0001】

この発明は、アルミニウム管等の管材を切断する管材の切断方法およびその関連技術に関する。

【背景技術】

【0002】

特許文献1に示すように、長尺なアルミニウム管を定尺に切断して、電子複写機やレーザープリンター等の感光ドラムに用いられるアルミニウム製の感光ドラム基体を得る方法が周知である。

【0003】

このアルミニウム管の切断方法においては、アルミニウム管を長さ方向に沿って前方へ所定量搬送した後、切断予定位置の前後両側をクランパーによって固定し、その状態で切断位置を丸鋸等の切断刃によって切断するようにしている。

【特許文献1】特公平8−18176号(第1−7図)

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のようなアルミニウム管の切断方法においては、切断時に切粉が発生するため、その切粉が飛散して管製品に付着すると、製品品質を著しく低下させてしまう。特に管製品としての感光ドラム基体は、高度な寸法精度はもちろん、極めて高い表面品質が要求されるため、切粉が付着するのを確実に防止する必要がある。

【0005】

しかしながら、従来のアルミニウム管の切断方法においては、発生する切粉を効率良く集塵することができず、切粉が飛散して、切断製品(感光ドラム基体)に付着するおそれがあった。

【0006】

この発明は、上記の課題に鑑みてなされたものであり、発生する切粉が管材に付着するのを防止することができるアルミニウム管等の管材の切断方法およびその関連技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は以下の構成を要旨とする。

【0008】

[1] 所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断方法であって、

管材を切断する際に、管材の後端から管内にエアーを供給しつつ、管材の前端から管内のエアーを吸引する一方、管材の切断部外周のエアーを吸引することを特徴とする管材の切断方法。

【0009】

[2] 管材を切断する際に、管材の切断部外周にエアーを供給する前項1に記載の管材の切断方法。

【0010】

[3] 管内にエアーを供給する際のエアー供給量を0.1〜0.8m3 /minに設定する前項1または2に記載の管材の切断方法。

【0011】

[4] 管材として、アルミニウムまたはその合金製のアルミニウム管が使用される前項1〜3のいずれか1項に記載の管材の切断方法。

【0012】

[5] 所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断方法であって、

管材を切断する際に、管材の切断部外周にエアーを供給しつつ、管材の切断部外周のエアーを吸引する一方、管材の前端から管内のエアーを吸引することを特徴とする管材の切断方法。

【0013】

[6] 管材の切断部外周にエアーを供給する際のエアー供給量を1〜10m3 /minに設定する前項5に記載の管材の切断方法。

【0014】

[7] 前項1〜4のいずれか1項に記載された管材の切断方法によって製造されたことを特徴とする感光ドラム基体。

【0015】

[8] 前項5または6に記載された管材の切断方法によって製造されたことを特徴とする感光ドラム基体。

【0016】

[9] 所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断装置であって、

管材の後端から管内にエアーを供給する管後端エアー供給手段と、

管材の前端から管内のエアーを吸引する管前端エアー吸引手段と、

管材の切断部外周のエアーを吸引する切断部エアー吸引手段と、を備えたことを特徴とする管材の切断装置。

【0017】

[10] 管材の切断部周辺にエアーを供給する切断部エアー供給手段を備える前項9に記載の管材の切断装置。

【0018】

[11] 管後端エアー供給手段のエアー噴射口が、管材の後端に対し離間して配置される前項9または10に記載の管材の切断装置。

【0019】

[12] 管材の前端が挿入されて管材前端周辺を閉塞する集塵フードを備え、

その集塵フード内が管前端エアー吸引手段によって負圧に設定されることにより、管内のエアーが吸引される前項9〜11のいずれか1項に記載の管材の切断装置。

【0020】

[13] 所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断装置であって、

管材の切断部外周にエアーを供給する切断部エアー供給手段と、

管材の切断部外周のエアーを吸引する切断部エアー吸引手段と、

管材の前端から管内のエアーを吸引する管前端エアー吸引手段と、を備えたことを特徴とする管材の切断装置。

【0021】

[14] 管材が水平に設定される一方、

切断部エアー供給手段が、管材に対し上方に設けられて、上側から管材の切断部にエアーが供給されるとともに、切断部吸引手段が、管材に対し下方に設けられて、管材の切断部の下側からエアーが吸引される前項13に記載の管材の切断装置。

【発明の効果】

【0022】

発明[1]の管材の切断方法によれば、管材を切断する際に、管前端部から管内を吸引しつつ、管後端からエアーを導入しているため、管内部に十分な通風量のエアー流れが生じて、切粉を確実に前方へと吹き飛ばすことができ、切粉が管材に付着するのを確実に防止することができる。

【0023】

発明[2]の管材の切断方法によれば、管材の切断部外周から吸引しつつ、切断部外周にエアーを供給しているため、管材の切断部全周に十分な通風量のエアー流れが生じて、切断部外周に発生する切粉を吸引回収できて、切粉が管材に付着するのをより確実に防止することができる。

【0024】

発明[3]の管材の切断方法によれば、上記の効果を確実に得ることができる。

【0025】

発明[4]の管材の切断方法によれば、上記の効果をより確実に得ることができる。

【0026】

発明[5]の管材の切断方法によれば、上記と同様に、管材の切断部全周に十分な通風量のエアー流れが生じて、切断部外周に発生する切粉を吸引回収できて、切粉が管材に付着するのを確実に防止することができる。

【0027】

発明[6]の管材の切断方法によれば、上記の効果を確実に得ることができる。

【0028】

発明[7][8]は、上記の切断方法を用いて製造した感光ドラム基体を特定するものであるため、上記と同様に、同様の作用効果を得ることができる。

【0029】

発明[9]の管材の切断装置によれば、管材を切断する際に、管前端部から管内を吸引しつつ、管後端からエアーを導入できるため、上記と同様に、切粉が管材に付着するのを確実に防止することができる。

【0030】

発明[10]の管材の切断装置によれば、管材の切断部外周から吸引しつつ、切断部外周にエアーを供給できるため、上記と同様に、切粉が管材に付着するのをより確実に防止することができる。

【0031】

発明[11]の管材の切断装置によれば、管後端からエアーを多量に供給できるため、切粉の管材に対する付着防止効果を、より向上させることができる。

【0032】

発明[12]の管材の切断装置によれば、管前端から管内のエアーを効率良く吸引できるため、切粉の管材に対する付着防止効果を、より一層向上させることができる。

【0033】

発明[13]の管材の切断装置によれば、上記と同様に、管材の切断部外周から吸引しつつ、切断部外周にエアーを供給できるため、切粉が管材に付着するのをより確実に防止することができる。

【0034】

発明[14]の管材の切断装置によれば、切粉の管材に対する付着防止効果を、より向上させることができる。

【発明を実施するための最良の形態】

【0035】

図1〜3はこの発明の実施形態であるアルミニウム管の定尺切断装置を示す図である。これらの図に示すように、この定尺切断装置は、ワークとしてのアルミニウム管(W)を搬送する定尺搬送部(1)と、搬送されるアルミニウム管(W)を切断する切断機構部(5)とを基本的な構成要素として備えている。

【0036】

なお本実施形態においては、アルミニウム管(W)の搬送方向を「前方」として説明する。

【0037】

定尺搬送部(1)は、ベースフレーム(11)と、搬送台車(2)と、管後端保持装置(3)とを備えている。

【0038】

ベースフレーム(11)には、管搬送方向に沿って間隔をおいて複数の管受具(12)が設けられており、その管受具(12)によって、複数のアルミニウム管(W)をその長さ方向を管搬送方向に沿わせながら、互いに並列に配置した状態で設置できるよう構成されている。

【0039】

さらにベースフレーム(11)の側方には、管搬送方向に沿ってレール(21)が設けられており、このレール(21)に搬送台車(2)がレール長さ方向(前後方向)に走行自在に設置されている。搬送台車(2)は、図示しない台車駆動手段によって走行駆動するように構成されており、所定量ずつ断続的に管搬送方向に走行されるよう構成されている。

【0040】

図4,5に示すように管後端保持装置(3)は、搬送台車(2)に連結固定されており、搬送台車(2)の走行に伴って管搬送方向に移動するよう構成されている。

【0041】

管後端保持装置(3)には、設置される複数のアルミニウム管(W)の後端部下側に、下側クランパー(31)がそれぞれ固定されている。さらに管後端保持装置(3)には、各下側クランパー(31)の上方位置に、クランパー駆動用の複数のシリンダ(33)が下向き状態にそれぞれ設けられ、各シリンダ(33)のロッド先端(下端)に上側クランパー(32)が取り付けられている。そして、複数のアルミニウム管(W)をベースフレーム(11)上に設置した際には、各アルミニウム管(W)の後端部が、各下側クランパー(31)上に設置され、その状態において、シリンダ(33)を駆動させて上側クランパー(32)を降下させることにより、各アルミニウム管(W)の後端部が上下のクランパー(31)(32)により挟持されて保持されるよう構成されている。

【0042】

また管後端保持装置(3)には、各アルミニウム管(W)の後端開口部に対応して、エアーブローノズル等のエアー供給ノズル(41)がそれぞれ設けられている。各エアー供給ノズル(41)は、図示しないエアーブロー装置に接続されており、そのエアーブロー装置からエアーが供給されると、エアー供給ノズル(41)からエアーが噴射されて、各アルミニウム管(W)内に供給されるように構成されている。

【0043】

なおエアー供給ノズル(41)は、その噴射口が、アルミニウム管(W)に挿入されておらず、アルミニウム管(W)の後端位置から離間して配置されている。これにより後に詳述するように、エアー供給ノズル(41)からのエアー噴射量(エアー供給量)が少量であっても、管内へのエアーの供給量を十分多く確保できるようになっている。

【0044】

本実施形態においては、エアー供給ノズル(41)およびエアーブロー装置(図示省略)等によって管後端エアー供給手段が構成されている。

【0045】

以上の定尺搬送部(1)において、複数のアルミニウム管(W)を所定の管受具(12)に支持させるように設置しさらに、管後端部を上記したように管後端保持装置(3)のクランパー(31)(32)によって保持した状態で、図1,2の想像線に示すように搬送台車(2)と共に管後端保持装置(3)が前方へ走行駆動すると、各アルミニウム管(W)が並列状態を保ったまま管後端保持装置(3)に押されて前方へ搬送されるよう構成されている。

【0046】

図1〜3,6に示すように切断機構部(5)は、切断装置本体(6)と、エアーブローユニット(7)と、管前端集塵装置(8)とを備えている。

【0047】

切断装置本体(6)は、定尺搬送部(1)の前方に配置される箱型の基台(61)を有しており、基台(61)の上壁における切断加工部には、アルミニウム管(W)の切断方向に沿って延びるスリット状の鋸刃挿通隙間(60)が形成されている(図7参照)。

【0048】

また基台(61)内は、前後に仕切られて、前側が駆動機構室(611)として構成されるとともに、後側が鋸刃室(612)として構成される。

【0049】

鋸刃室(612)には、丸鋸によって構成される鋸刃(62)が上記鋸刃挿通隙間(60)に対応して配置されるとともに、駆動機構室(611)には図1に示すように、鋸刃(62)を駆動するための駆動機構(63)が配置されている。鋸刃(62)の回転軸は、駆動機構(63)に動力伝達機構(64)を介して連結されており、駆動機構(63)が駆動することによって、鋸刃(62)が回転駆動するとともに、切断方向に沿って移動するように構成されている。

【0050】

図3,6に示すように鋸刃(62)は、切断加工時以外には、基台(61)の側方に設けられる鋸刃待機部(613)に待機しており、切断加工時には、鋸刃待機部(613)から切断加工部に向かって移動し、鋸刃上端が鋸刃挿通隙間(60)を介して、基台(61)の上方に配置される。そしてその状態で、鋸刃(62)が回転しながら、鋸刃挿通隙間(60)に沿って切断方向に移動することにより、後述するように基台(61)上に設置されるアルミニウム管(W)が切断されるよう構成されている。

【0051】

図7〜9に示すように基台(61)の切断加工部における鋸刃挿通隙間(60)の前後には、搬送される複数のアルミニウム管(W)に対応して、下バイス等とも称される下側クランパー(51)がそれぞれ設けられている。そして上記の定尺搬送部(1)によって複数のアルミニウム管(W)が搬送されると、各アルミニウム管(W)の前部が、各下側クランパー(51)上にそれぞれ配置されるよう構成されている。

【0052】

また図6に示すように基台(61)における鋸刃室(612)の側壁には、吸引ダクト(65)が設けられている。吸引ダクト(65)には、集塵機(66)および吸引ポンプ等の吸引駆動手段(67)が接続されており、この吸引駆動手段(67)の駆動によって、吸引ダクト(65)を介して基台(61)における鋸刃室(612)内が負圧に設定されるよう構成されている。さらに鋸刃室(612)が負圧に設定されると、基台上面における鋸刃挿通隙間(60)周辺のエアーが、鋸刃室(612)内に吸引され、さらに鋸刃室(612)内のエアーが吸引ダクト(65)を介して吸引排出されるよう構成されている。またこの吸引エアーと共に吸引される切粉は後に詳述するように、集塵機(66)に回収されるよう構成されている。

【0053】

なお本実施形態においては、鋸刃室(612)、吸引ダクト(65)および吸引駆動手段(67)等によって切断部エアー吸引手段が構成されている。

【0054】

一方図8,9に示すように、切断装置本体(6)における基台(61)の上面における切断加工部の両側から上方にかけての位置には、門型の支持部材(55)が設けられている。支持部材(55)の水平架橋片には、ブローユニット昇降駆動用のシリンダ(56)が下向き状態に取り付けられている。

【0055】

またブローユニット(7)には、切断装置本体(6)の鋸刃挿通隙間(60)に対応して、切断方向に沿って水平に延びるノズル取付部材(71)が設けられている。このノズル取付部材(71)の上面中央部が、上記シリンダ(56)のロッド下端に取り付けられる。そしてシリンダ(56)が駆動してシリンダロッドが進退することによって、ブローユニット(7)が昇降するよう構成されている。

【0056】

さらにブローユニット(7)におけるノズル取付部材(71)の上面両側部には、垂直上方に延びるガイドロッド(57)(57)が取り付けられており、このガイドロッド(57)(57)が上記門型支持部材(55)の水平架橋片に、ロッド長さ方向(上下方向)にスライド自在に取り付けられている。そして、ブローユニット(7)が上下駆動する際に、ガイドロッド(57)(57)が支持部材(55)に対しスライドすることにより、ブローユニット(7)が、所定の姿勢を保ったままの状態で位置精度良く昇降するように構成されている。

【0057】

図7に示すようにブローユニット(7)におけるノズル取付部材(71)の内部には、エアーブローノズル等のエアー供給ノズル(42)がそのノズル先端を下方に突出させて下向き状態に設けられている。エアー供給ノズル(42)は、設置される複数のアルミニウム管(W)にそれぞれ対応して複数設けられている。各エアー供給ノズル(42)は、図示しないエアーブロー装置に接続されており、そのエアーブロー装置からエアーが供給されると、ノズル(42)からエアーが噴射されるように構成されている。

【0058】

なお本実施形態において、1本のアルミニウム管(W)に対し、1本のエアー供給ノズル(42)を設置するようにしているが、それだけに限られず、本発明においては、1本のアルミニウム管(W)に対し複数本のエアー供給ノズルを設置したり、あるいは複数本のアルミニウム管(W)に対し1本のエアー供給ノズルを設置するようにしても良い。例えば1本のアルミニウム管(W)に対し2本のエアー供給ノズル(42)を設置する場合には、2本のエアー供給ノズル(42)をアルミニウム管(W)における切断部の前後両側に配置するのが好ましい。

【0059】

本実施形態においては、エアー供給ノズル(42)およびエアーブロー装置(図示省略)等によって切断部エアー供給手段が構成されている。

【0060】

図8,9に示すようにブローユニット(7)におけるノズル取付部材(71)の下面には、エアー供給ノズル(42)の前後に対応して、上バイス等と称される上側クランパー(52)が取り付けられている。この上側クランパー(52)は、上記複数の下側クランパー(51)にそれぞれ対応して複数設けられている。

【0061】

そして各下側クランパー(51)上にアルミニウム管(W)をそれぞれ設置した状態で、ブローユニット(7)を降下させた際には、各アルミニウム管(W)の前部(切断部の前後両側)が上下のクランパー(51)(52)により挟持されて固定されるよう構成されている。このクランプ状態においては、各エアー供給ノズル(42)の先端が、各アルミニウム管(W)の切断部(切断位置)に対向して配置される。

【0062】

さらにこのクランプ状態においては図7に示すように、ノズル取付部材(71)およびクランパー(51)(52)によって、アルミニウム管(W)の切断位置周辺が閉塞されるよう構成されている。

【0063】

そしてこのクランプ状態において、各エアー供給ノズル(42)からエアーが噴射されと、そのエアーは閉塞空間内でアルミニウム管(W)の切断位置(切断部)に正確に吹き付けられるよう構成されている。

【0064】

図1,6に示すように管前端集塵装置(8)は、設置される複数のアルミニウム管(W)の前方に対応して配置される集塵フード(81)を有している。この集塵フード(81)は、前後駆動機構(88)によって、前後方向に移動自在に構成されている。

【0065】

集塵フード(81)の後壁、つまりアルミニウム管(W)との対向壁には、各アルミニウム管(W)に対応して、管挿入部(82)が設けられている。さらに図6に示すように集塵フード(81)の前壁には吸引ダクト(83)が設けられるとともに、吸引ダクト(83)に集塵機(84)および吸引ポンプ等の吸引駆動手段(85)が接続されている。

【0066】

そして集塵フード(81)は待機状態においては図1の想像線に示すように、切断装置本体(6)にクランプされた複数のアルミニウム管(W)に対し、前方に離間した位置に配置されている。さらにその待機状態から図1の実線に示すように、前後駆動機構(88)によって集塵フード(81)が後方へ移動した際には、各管挿入部(82)を介して各アルミニウム管(W)の前端部が集塵フード(81)内にそれぞれ挿入配置されて、集塵可能状態(吸引可能状態)に設定されるように構成されている。

【0067】

またその集塵可能状態において、上記吸引駆動手段(85)が駆動されると、吸引ダクト(83)を介して集塵フード(81)内が負圧に設定されて、アルミニウム管(W)内のエアーが集塵フード(81)および吸引ダクト(83)を介して吸引されるよう構成されている。またこの吸引エアーと共に吸引される切粉は後に詳述するように、集塵機(84)に回収されるよう構成されている。

【0068】

なお本実施形態においては、集塵フード(81)、吸引ダクト(83)および吸引駆動手段(85)等によって、管前端エアー吸引手段が構成されている。

【0069】

本実施形態の定尺切断装置は、パーソナルコンピュータ等によって構成される制御装置(図示省略)を備えており、この制御装置によって、定尺搬送部(1)および切断機構部(5)の各駆動部例えば、台車走行用の駆動手段、管後端保持装置(3)のクランパー駆動用シリンダ(33)、切断装置本体(6)における鋸刃駆動機構(63)、ブローユニット昇降駆動用シリンダ(56)、管前端集塵装置(8)における前後駆動機構(88)の他、各ノズル用のエアーブロー装置および吸引駆動手段(67)(85)等の各駆動部の駆動が制御されて、後に説明する動作が自動的に行われるようになっている。

【0070】

本実施形態の定尺切断装置においては図10に示すように、押出加工および引抜加工によって得られた多数のED管等のアルミニウム管(W)が並列に配置された状態で、定尺搬送部(1)におけるベースフレーム(11)の管受具(12)に設置される(ステップS1)。

【0071】

続いて管後端保持装置(3)におけるシリンダ(33)が進出駆動して、各アルミニウム管(W)がクランパー(31)(32)にクランプされる(ステップS2)。

【0072】

このとき管後端保持装置(3)における各エアー供給ノズル(41)の噴射口が、各アルミニウム管(W)の後端開口部に対応して配置されるとともに、既述したようにノズル(41)の噴射口と、アルミニウム管(W)の後端との間に少し隙間が形成されている。

【0073】

なお、本実施形態の定尺切断装置の稼働が開始されると、切断装置本体(6)および管前端集塵装置(8)の各吸引駆動手段(67)(85)の駆動も開始される。つまり定尺裁断装置の稼働中は、切断装置本体(6)の鋸刃室(612)内および管前端集塵装置(8)の集塵フード(81)内が常時負圧に設定されている。

【0074】

次にアルミニウム管(W)の後端部が管後端保持装置(3)によってクランプされると(ステップS2)、搬送台車(2)と共に管後端保持装置(3)が所定量(切断寸法に対応する分)だけ前方に移動して、各アルミニウム管(W)が切断寸法に対応する分だけ前方へ搬送される(ステップS3)。なお言うまでもなく、アルミニウム管(W)の1回の送り量は、切断サイズに応じて予め設定されている。

【0075】

続いて、切断装置本体(6)におけるシリンダ(56)が進出駆動して、ブローユニット(7)が降下するとともに、各アルミニウム管(W)における切断部の前後両側が、各クランパー(51)(52)によってクランプされる(ステップS4)。

【0076】

その後、管前端集塵装置(8)の集塵フード(81)が後退して、集塵フード(81)内に各アルミニウム管(W)の前端部が収容される(ステップS5)。

【0077】

続いて、管後端保持装置(3)の各エアー供給ノズル(41)からアルミニウム管(W)内にエアーが導入されるとともに、ブローユニット(7)の各エアー供給ノズル(42)からアルミニウム管(W)の切断部外周にエアーが吹き付けられる(ステップS6)。

【0078】

このとき、管後端保持装置(3)のエアー供給ノズル(41)とアルミニウム管(W)との間に隙間が形成されているため、エアー供給ノズル(41)から噴射されたエアーがアルミニウム管(W)内に導入されると、上記隙間を介して外部周辺のエアーもアルミニウム管(W)内に導入される。その一方で、アルミニウム管(W)の前端部が、集塵フード(81)内に配置されて吸引されているため、アルミニウム管(W)の後端から管内に多量のエアーが導入されて前端から排出されて、管内に十分な通風量を確保することができる。

【0079】

さらに切断装置本体(6)においては、エアー供給ノズル(42)の噴射口がアルミニウム管(W)の切断部に対向しているため、ノズル(42)から噴射されたエアーが、アルミニウム管(W)の切断部外周に確実に吹き付けられる。その一方で、鋸刃室(612)内に負圧に設定されて、アルミニウム管(W)における切断部外周のエアーが、鋸刃挿通隙間(60)から鋸刃室(612)内に吸引されるため、アルミニウム管(W)の切断部外周にその上方から多量のエアーが吹き付けられて、下方の鋸刃室(612)内に吸引される。

【0080】

こうしてエアーの供給および吸引を行った状態で、アルミニウム管(W)が切断される(ステップS7)。すなわち鋸刃待機部(613)に待機する鋸刃(62)が回転を開始してから、切断加工部に向かって移動し、鋸刃上端が鋸刃挿通隙間(60)を介して、基台(61)の上方に配置された状態で、鋸刃挿通隙間(60)に沿って切断方向に移動する。これにより鋸刃(62)がアルミニウム管(W)を切削しながら横断し、アルミニウム管(W)の切断部が切断される。

【0081】

本実施形態において、この切断中に発生する切粉は以下に説明するように、確実に集塵されて、アルミニウム管(W)に付着するを防止できる。

【0082】

すなわちアルミニウム管(W)の外側に発生する切粉は、切断部の上方から下方に向けて流通する多量のエアーによって下方側へと吹き飛ばされるとともに、その吹き飛ばされた切粉が、エアーの流れに沿って、鋸刃挿通隙間(60)を介して鋸刃室(612)内に吸引される。さらに鋸刃室(612)内に吸引された切粉は、吸引ダクト(65)内に吸引されて集塵機(66)に回収される。

【0083】

またアルミニウム管(W)の内側に発生する切粉は、アルミニウム管(W)内を後方から前方へ流通する多量のエアーによって、前方へと吹き飛ばされるとともに、その吹き飛ばされた切粉が、エアーの流れに沿って、集塵フード(81)内に吸引される。さらに集塵フード(81)内に吸引された切粉は吸引ダクト(83)内に吸引されて集塵機(84)に回収される。

【0084】

このようにアルミニウム管(W)の内外で発生する切粉は、集塵機(66)(84)に確実に回収除去されるため、切粉が飛散して、アルミニウム管(W)の内面や外面に付着して、製品品質を低下させる等の不具合を確実に防止することができる。

【0085】

切断処理(ステップS7)が完了した後、エアー供給ノズル(41)(42)によるエアー供給が停止される(ステップS8)。

【0086】

続いて、集塵フード(81)が前進して、アルミニウム管(W)から離間するとともに(ステップS9)、シリンダ(56)の駆動によってブローユニット(7)が上昇して、アルミニウム管(W)における切断部のクランプが解除される(ステップS10)。その後、切断された管体(感光ドラム基体)が取り出される(ステップS11)。

【0087】

続いて、設置されたアルミニウム管(W)に対し、予定していた切断数が終了したか否かが判定される(ステップS12)。なお予定の切断数は、予め設定される。

【0088】

予定の切断数を終了していない場合には(ステップS12でNO)、搬送台車(2)と共に管後端保持装置(3)が所定量前方に移動して、各アルミニウム管(W)が切断寸法に対応する分だけ前方へ搬送されて、上記と同様の処理が行われる(S3〜S11)。

【0089】

そして予定していた切断数が終了すると(ステップS12でYES)、管後端保持装置(3)のクランパー(31)(32)が開いて、アルミニウム管(W)における後端部のクランプが解除される(ステップS13)。

【0090】

その後、吸引駆動手段(67)(85)の駆動が停止されて、鋸刃室(612)内および集塵フード(81)内の吸引運転が停止される。これにより本実施形態の切断装置における定尺切断処理が終了する。

【0091】

以上のように、本実施形態の定尺切断装置によれば、アルミニウム管(W)の内外で発生する切粉を集塵回収できるため、切粉が飛散してアルミニウム管(W)の内面や外面に付着するのを確実に防止でき、高い品質を得ることができる。

【0092】

また近年においては、生産性向上等のために、長いサイズのアルミニウム管(W)を用いることが臨まれており、この長尺なアルミニウム管(W)を用いる場合には、管内における切粉の付着が問題となることが多くなる。これに対し、本実施形態においては既述したように、切粉の除去性能に優れているため、長尺なアルミニウム管(W)を切断処理する場合であっても、切粉の付着を確実に防止することができる。従って本実施形態においては、長尺なアルミニウム管(W)を用いる場合特に有益である。

【0093】

ここで本実施形態においては、エアー供給ノズル(41)およびエアー供給ノズル(42)によるエアーブローを行わずに、管前端からの吸引や、切断部下方からの吸引のみを行うと、十分な効果を得ることが困難である。

【0094】

例えばエアー供給ノズル(41)による管後端からのエアーブローを行わずに、管前端部を集塵フード(81)に収容して、管前端からのみエアーの吸引を行う場合には、アルミニウム管(W)内は負圧に設定されるものの、管内部の通風量が少なく、切粉を前方へ吹き飛ばすことができずに、管内面に付着してしまう。

【0095】

これに対し本実施形態では、管前端部から管内を吸引すると同時に、管後端からエアー供給ノズル(41)によって管内にエアーを導入しているため、管内部に十分な通風量のエアー流れが生じて、切粉を確実に前方へと吹き飛ばすことができ、切粉がアルミニウム管(W)に付着するのを確実に防止することができる。

【0096】

特に本実施形態においては、エアー供給ノズル(41)とアルミニウム管(W)の後端との管に隙間を形成しているため、既述したようにエアー供給ノズル(41)からのエアー噴射量が少量であっても、管内へのエアーの供給量を十分多く確保することができる。つまりエアー噴射量の少ない小型軽量のエアー供給ノズル(41)を支障なく採用できるため、管後端保持装置(3)の小型軽量化、ひいてはコストの削減を図ることができる。

【0097】

またエアー供給ノズル(42)による切断部上方からのエアーブローを行わずに、切断部下方の鋸刃挿通隙間(60)からエアーの吸引を行う場合には、切断部外周の鋸刃挿通隙間(60)の周辺、つまり切断部下側だけが負圧に設定されるため、切断部下側だけの切粉が鋸刃挿通隙間(60)から吸引され、切断部上側の切粉が除去されずアルミニウム管(W)に付着してしまう。

【0098】

これに対し本実施形態では、切断部下方から吸引するのと同時に、切断部上方からエアー供給ノズル(42)によって切断部にエアーを吹き付けているため、アルミニウム管(W)の切断部全周に、上方から下方に向かって十分な通風量のエアー流れが発生する。このためこのエアー流によって、切断部外周に発生する切粉が確実に下方へと搬送されて、鋸刃挿通隙間(60)から効率良く吸引回収されるため、切粉がアルミニウム管(W)に付着するのを確実に防止することができる。

【0099】

なお上記実施形態においては、管後端のエアー供給と、切断部のエアー供給との双方のエアー供給を行う場合を例に挙げて説明したが、それだけに限られず、本発明においては、管後端のエアー供給および切断部のエアー供給のうち、少なくともいずれか一方のエアー供給を行うようにすれば良い。

【0100】

また本発明において、管後端のエアー供給および切断部のエアー供給のうち、いずれか一方のみのエアー供給を行う場合には、洗浄油等の影響により切粉が付着し易い管内部のエアー供給、つまり管後端のエアー供給を行うのが好ましい。

【0101】

ここで本実施形態においては、エアー供給ノズル(41)により管内に導入されるエアーの供給量(管後端のエアー供給量)を0.1〜0.8m3 /min、より好ましくは0.3〜0.7m3 /minに設定するのが好ましい。さらにエアー供給ノズル(42)により切断部外周に吹き付けられるエアーの供給量(管切断部上側のエアー供給量)を1〜10m3 /min、より好ましくは3〜7m3 /minに設定するのが好ましい。

【0102】

すなわちエアー供給量を上記特定の範囲内に調整する場合には、アルミニウム管(W)の内部および切断部外周に十分な風量を確保することができ、切粉を確実に吹き飛ばして除去することができる。換言すれば、エアー供給量が少な過ぎる場合には、アルミニウム管(W)内の切粉を確実に除去できない場合がある。逆にノズル能力を大きくして、必要以上にエアー供給量を多くしても、それに見合う効果を得ることができず、却って、装置の高重量大型化を来す恐れがある。

【0103】

参考までに、本発明に準拠して、管後端のエアー供給量を0.31m3 /minに設定したところ、アルミニウム管(W)の前端から集塵フード(81)によってエアー吸引する際の風量(管前端の風量)は0.30m3 /minとなり、十分な風量を確保できた。これに対し、管後端のエアー供給量が「0(ゼロ)」の場合、吸引ポンプの吸引力を同じ設定しても、管前端の風量は0.18m3 /minとなり、風量が少ないものであった。

【0104】

さらに管切断部上側のエアー供給量を3.0m3 /minに設定したところ、アルミニウム(W)の切断部下方から鋸刃挿通隙間(60)を介して吸引されるエアーの風量(管切断部下側の風量)は11.2m3 /minとなり、十分な風量を確保できた。これに対し、管切断部上側のエアー供給量が「0(ゼロ)」の場合、吸引力を同じに設定しても、管切断部下側の風量は4.2m3 /minとなり、風量が少ないものであった。

【実施例】

【0105】

<実施例1>

上記実施形態と同様の定尺切断装置を準備した。そして長さ7000mm、外径23.92mm、厚さ0.7mmのアルミニウム管(W)をセットして、送りピッチ(切断長さ)を250mmに設定して、上記と同様に定尺切断処理を行った。

【0106】

この切断処理においては表1に示すように、管後端のエアー供給量を0.42m3 /min、管切断部上側のエアー供給量を4.9m3 /min(m3 /分)に設定した。

【0107】

このとき管前端の風量は0.42m3 /min、管切断部下側の風量は14.0m3 /minとなった。

【0108】

こうして切断された管体(管製品)を目視により観察して、有害な切粉残渣が無いものを「◎」、僅かに切粉残渣が認められるが、実使用上全く問題のないものを「○」、少し切粉残渣が認められるが、使用できる程度のものを「△」、有害な切粉残渣が認められて、使用できないものを「×」として評価した。その評価結果も表1に併せて示す。

【0109】

【表1】

【0110】

<実施例2>

表1に示すように、管後端のエアー供給量を0.28m3 /min、管切断部上側のエアー供給量を2.1m3 /minに設定し、それ以外は上記と同様にして切断処理を行った。

【0111】

このとき管前端の風量は0.28m3 /min、管切断部下側の風量は8.4m3 /minとなった。

【0112】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0113】

<実施例3>

表1に示すように、管切断部上側のエアー供給を行わずに、管後端のエアー供給量を0.70m3 /minに設定し、上記と同様に切断処理を行った。

【0114】

このとき管前端の風量は0.70m3 /min、管切断部下側の風量は4.2m3 /minとなった。

【0115】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0116】

<実施例4>

表1に示すように、管切断部上側のエアー供給を行わずに、管後端のエアー供給量を0.21m3 /minに設定し、上記と同様に切断処理を行った。

【0117】

このとき管前端の風量は0.21m3 /min、管切断部下側の風量は4.2m3 /minとなった。

【0118】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0119】

<実施例5>

表1に示すように、管後端のエアー供給を行わずに、管切断部上側のエアー供給量を9m3 /minに設定し、上記と同様に切断処理を行った。

【0120】

このとき管前端の風量は0.18m3 /min、管切断部下側の風量は22.0m3 /minとなった。

【0121】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0122】

<実施例6>

表1に示すように、管後端のエアー供給を行わずに、管切断部上側のエアー供給量を2.1m3 /minに設定し、上記と同様に切断処理を行った。

【0123】

このとき管前端の風量は0.18m3 /min、管切断部下側の風量は8.4m3 /minとなった。

【0124】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0125】

<比較例>

管後端のエアー供給および管切断部上側のエアー供給を共に行わずに(エアー供給量を共に「0」にして)、上記と同様に切断を行った。

【0126】

このとき管前端の風量は0.18m3 /min、管切断部下側の風量は4.2m3 /minとなった。

【0127】

こうして切断された管体(管製品)を目視により観察して、上記と同様に評価した。その評価結果も表1に併せて示す。

【0128】

<評価>

実施例1〜6に示すように、管後端のエアー供給および/または管切断部上側のエアー供給を行った場合、吸引側の風量が多く、切粉の集塵性能も高い評価が得られている。

【0129】

特に管後端のエアー供給および管切断部上側のエアー供給を共に行った実施例1,2のものは、吸引側の風量が最も多く、切粉集塵性能も最も高い評価が得られている。

【0130】

また管後端のエアー供給のみを行った実施例3,4のものは、管切断部上側のエアー供給のみを行った実施例5,6のものに比べて、高い評価が得られている。つまり管切断部上側のエアー供給よりも管後端のエアー供給の方が、切粉集塵性能が高いものと考えられる。

【0131】

また全体として、送風側のエアー供給量が多い方(エアー供給が強い方)が、吸引側の風量も多くなっているため、送風側の供給エアー量を多くする方が好ましいと考えられる。

【0132】

これに対し、管後端のエアー供給および管切断部上側のエアー供給を行わない比較例のものは、吸引側の風量が少なく、切粉集塵性能が低いものであった。

【産業上の利用可能性】

【0133】

この発明の管材の切断方法は、アルミニウム管等の管材を切断する際に採用される。

【図面の簡単な説明】

【0134】

【図1】この発明の実施形態であるアルミニウム管の定尺切断装置を示す側面図である。

【図2】実施形態の定尺切断装置を示す平面図である。

【図3】実施形態の定尺切断装置を概略的に示す斜視図である。

【図4】実施形態の切断装置における管後端保持装置周辺を示す平面図である。

【図5】実施形態の切断装置における管後端保持装置周辺を示す側面図である。

【図6】実施形態における切断装置本体を示す平面図である。

【図7】実施形態の切断装置本体における切断部周辺を拡大して示す側面断面図である。

【図8】実施形態の切断装置本体におけるブローユニット周辺をクランプ閉塞状態で示す正面図である。

【図9】実施形態の切断装置本体におけるブローユニット周辺をクランプ開放状態で示す正面図である。

【図10】実施形態の定尺切断装置における動作を説明するためのフローチャートである。

【符号の説明】

【0135】

41…エアー供給ノズル(管後端エアー供給手段)

42…エアー供給ノズル(切断部エアー供給手段)

65…吸引ダクト(切断部エアー吸引手段)

67…吸引駆動手段(切断部エアー吸引手段)

7…エアーブローユニット

83…吸引ダクト(管前端エアー吸引手段)

85…吸引駆動手段(管前端エアー吸引手段)

81…集塵フード

吸引ダクト(65)および吸引駆動手段(67)

W…アルミニウム管

【特許請求の範囲】

【請求項1】

所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断方法であって、

管材を切断する際に、管材の後端から管内にエアーを供給しつつ、管材の前端から管内のエアーを吸引する一方、管材の切断部外周のエアーを吸引することを特徴とする管材の切断方法。

【請求項2】

管材を切断する際に、管材の切断部外周にエアーを供給する請求項1に記載の管材の切断方法。

【請求項3】

管内にエアーを供給する際のエアー供給量を0.1〜0.8m3 /minに設定する請求項1または2に記載の管材の切断方法。

【請求項4】

管材として、アルミニウムまたはその合金製のアルミニウム管が使用される請求項1〜3のいずれか1項に記載の管材の切断方法。

【請求項5】

所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断方法であって、

管材を切断する際に、管材の切断部外周にエアーを供給しつつ、管材の切断部外周のエアーを吸引する一方、管材の前端から管内のエアーを吸引することを特徴とする管材の切断方法。

【請求項6】

管材の切断部外周にエアーを供給する際のエアー供給量を1〜10m3 /minに設定する請求項5に記載の管材の切断方法。

【請求項7】

請求項1〜4のいずれか1項に記載された管材の切断方法によって製造されたことを特徴とする感光ドラム基体。

【請求項8】

請求項5または6に記載された管材の切断方法によって製造されたことを特徴とする感光ドラム基体。

【請求項9】

所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断装置であって、

管材の後端から管内にエアーを供給する管後端エアー供給手段と、

管材の前端から管内のエアーを吸引する管前端エアー吸引手段と、

管材の切断部外周のエアーを吸引する切断部エアー吸引手段と、を備えたことを特徴とする管材の切断装置。

【請求項10】

管材の切断部周辺にエアーを供給する切断部エアー供給手段を備える請求項9に記載の管材の切断装置。

【請求項11】

管後端エアー供給手段のエアー噴射口が、管材の後端に対し離間して配置される請求項9または10に記載の管材の切断装置。

【請求項12】

管材の前端が挿入されて管材前端周辺を閉塞する集塵フードを備え、

その集塵フード内が管前端エアー吸引手段によって負圧に設定されることにより、管内のエアーが吸引される請求項9〜11のいずれか1項に記載の管材の切断装置。

【請求項13】

所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断装置であって、

管材の切断部外周にエアーを供給する切断部エアー供給手段と、

管材の切断部外周のエアーを吸引する切断部エアー吸引手段と、

管材の前端から管内のエアーを吸引する管前端エアー吸引手段と、を備えたことを特徴とする管材の切断装置。

【請求項14】

管材が水平に設定される一方、

切断部エアー供給手段が、管材に対し上方に設けられて、上側から管材の切断部にエアーが供給されるとともに、切断部吸引手段が、管材に対し下方に設けられて、管材の切断部の下側からエアーが吸引される請求項13に記載の管材の切断装置。

【請求項1】

所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断方法であって、

管材を切断する際に、管材の後端から管内にエアーを供給しつつ、管材の前端から管内のエアーを吸引する一方、管材の切断部外周のエアーを吸引することを特徴とする管材の切断方法。

【請求項2】

管材を切断する際に、管材の切断部外周にエアーを供給する請求項1に記載の管材の切断方法。

【請求項3】

管内にエアーを供給する際のエアー供給量を0.1〜0.8m3 /minに設定する請求項1または2に記載の管材の切断方法。

【請求項4】

管材として、アルミニウムまたはその合金製のアルミニウム管が使用される請求項1〜3のいずれか1項に記載の管材の切断方法。

【請求項5】

所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断方法であって、

管材を切断する際に、管材の切断部外周にエアーを供給しつつ、管材の切断部外周のエアーを吸引する一方、管材の前端から管内のエアーを吸引することを特徴とする管材の切断方法。

【請求項6】

管材の切断部外周にエアーを供給する際のエアー供給量を1〜10m3 /minに設定する請求項5に記載の管材の切断方法。

【請求項7】

請求項1〜4のいずれか1項に記載された管材の切断方法によって製造されたことを特徴とする感光ドラム基体。

【請求項8】

請求項5または6に記載された管材の切断方法によって製造されたことを特徴とする感光ドラム基体。

【請求項9】

所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断装置であって、

管材の後端から管内にエアーを供給する管後端エアー供給手段と、

管材の前端から管内のエアーを吸引する管前端エアー吸引手段と、

管材の切断部外周のエアーを吸引する切断部エアー吸引手段と、を備えたことを特徴とする管材の切断装置。

【請求項10】

管材の切断部周辺にエアーを供給する切断部エアー供給手段を備える請求項9に記載の管材の切断装置。

【請求項11】

管後端エアー供給手段のエアー噴射口が、管材の後端に対し離間して配置される請求項9または10に記載の管材の切断装置。

【請求項12】

管材の前端が挿入されて管材前端周辺を閉塞する集塵フードを備え、

その集塵フード内が管前端エアー吸引手段によって負圧に設定されることにより、管内のエアーが吸引される請求項9〜11のいずれか1項に記載の管材の切断装置。

【請求項13】

所定長さの管材をその長さ方向に沿って前方へ所定量搬送して切断する管材の切断装置であって、

管材の切断部外周にエアーを供給する切断部エアー供給手段と、

管材の切断部外周のエアーを吸引する切断部エアー吸引手段と、

管材の前端から管内のエアーを吸引する管前端エアー吸引手段と、を備えたことを特徴とする管材の切断装置。

【請求項14】

管材が水平に設定される一方、

切断部エアー供給手段が、管材に対し上方に設けられて、上側から管材の切断部にエアーが供給されるとともに、切断部吸引手段が、管材に対し下方に設けられて、管材の切断部の下側からエアーが吸引される請求項13に記載の管材の切断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−161962(P2008−161962A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−352138(P2006−352138)

【出願日】平成18年12月27日(2006.12.27)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月27日(2006.12.27)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]