管溶接構造体及び管溶接方法ならびに管溶接構造体を備えたボイラ装置

【課題】管体どうしの溶接部の溶接割れ感受性を低減させることのできる管溶接構造体を提供する。

【解決手段】フェライト系鋼からなる第1の管体1に、Ni基合金からなる第2の管体2をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接構造体において、第1の管体1と前記突合せ又は隅肉溶接で形成された溶接金属層5の間に、リンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金からなるバタリング溶接層7が設けられていることを特徴とする。

【解決手段】フェライト系鋼からなる第1の管体1に、Ni基合金からなる第2の管体2をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接構造体において、第1の管体1と前記突合せ又は隅肉溶接で形成された溶接金属層5の間に、リンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金からなるバタリング溶接層7が設けられていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、火力発電用ボイラ装置などの管溶接構造体に係り、特に高温強度、耐溶接割れ性に優れた過熱器又は再熱器の出口などにおける管溶接構造体に関するものである。

【背景技術】

【0002】

石炭、ガス又は重原油を燃料とした火力発電用ボイラ装置は、高温、高圧化に伴い効率が向上することから、主蒸気条件で25MPa以上、650℃以上、再熱蒸気で5MPa以上、600℃以上の超臨界圧ボイラ装置が増加している。

【0003】

こうした高温、高圧のボイラ装置においては、ボイラ火炉の上部やボイラ火炉からの燃焼排ガスの流路内には過熱器や再熱器などの熱交換器が配置されており、その熱交換器を構成している伝熱管群により燃焼排ガスの熱を吸収して管内を流通する蒸気を所定の蒸気条件に過熱している。

【0004】

これら伝熱管群は各管の熱吸収のアンバランスを解消するためと、下流側に蒸気を流す中継として、図5に示すように管寄1の側面にスタッブ管2を介して伝熱管3が多数接続されていたり、あるいは図6に示すように管寄1の側面にマニホールド4が接続され、そのマニホールド4の側面にスタッブ管2を介して伝熱管3が多数接続されている。

【0005】

特に前述のような高温、高圧の条件下では、前記管寄1叉はマニホールド4として、9〜13重量%のCrと、1〜2重量%のMoと、1〜2重量%のWなどを含むフェライト系鋼を使用し、前記伝熱管3としてSUS310HTBやSUS304J1HTBなどのオーステナイト系ステンレス鋼を使用した構成が一般的である。

【0006】

しかし、フェライト系鋼からなる管寄1叉はマニホールド4にオーステナイト系ステンレス鋼からなる伝熱管3を直接溶接した場合、溶接部に溶接割れが生じたり、SUSと9Cr等鋼の線膨張率の差が大きいために熱疲労亀裂が発生する。

【0007】

そのため図7に示すように、線膨張率がSUSと9Crの中間のNi基合金からなるスタッブ管2を管寄1(叉はマニホールド4)と伝熱管3の間に介在して、Ni基合金からなる溶接金属5で溶接する方法が採用されている。

【0008】

なお、管体の溶接に関しては、例えば下記のような特許文献を挙げることができる。

【特許文献1】特開平8−271183号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで前記伝熱管(例えば外径45mm、50.8mm、肉厚6〜8mm)3と管寄1の隅肉溶接においてスタッブ管2を間に介在する場合、スタッブ管2の外径は伝熱管3と同じで肉厚も略同等となり、管寄1とスタッブ管2の溶接は、Ni基合金により例えば3層5パスで行なう。具体的には初層が1パスで、2層、3層が2パスとなる。その際に2層、3層目のパスはNi基合金のスタッブ管側と9Crフェライト系鋼の管寄側に振り分けられるためスタッブ管側は問題ないが、管寄側において9Crフェライト系の希釈を少なくするような溶接条件には限界があり、そのために割れを低減することが困難である。

【0010】

スタッブ管2を管寄1と同系材の9〜13重量%Cr鋼にすることにより、その隅肉溶接部の溶接割れの問題はなくなるが、高温強度上スタッブ管2を極厚にする必要があり、極厚9〜13重量%Cr鋼の溶接熱影響部細粒域ではクリープ強度が極端に低下する所謂、タイプIVクラック問題が生じる。

【0011】

本発明の目的は、管体どうしの溶接部の溶接割れ感受性を低減させることのできる管溶接構造体及び管溶接方法ならびに管溶接構造体を備えたボイラ装置を提供することにある。

【課題を解決するための手段】

【0012】

前記目的を達成するため本発明の第1の手段は、フェライト系鋼からなる第1の管体に、Ni基合金からなる第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接構造体において、

前記第1の管体と前記突合せ又は隅肉溶接で形成された溶接金属層との間に、リンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金からなるバタリング溶接層が設けられていることを特徴とするものである。

【0013】

本発明の第2の手段は前記第1の手段において、前記第1の管体が9Cr〜13Crのマルテイサイト系ステンレス鋼からなり、前記第2の管体ならびに突合せ又は隅肉溶接金属層がインコネルからなることを特徴とするものである。

【0014】

本発明の第3の手段は前記第1または第2の手段において、前記第1の管体が管寄叉はマニホールドで、前記第2の管体が伝熱管を前記第1の管体に接続するスタッブ管であることを特徴とするものである。

【0015】

本発明の第4の手段は、フェライト系鋼からなる第1の管体に、Ni基合金からなる第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接方法において、

前記第1の管体の前記第2の管体を溶接する位置に第1の開先を形成する工程と、

その第1の開先にリンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金材でバタリング溶接する工程と、

前記第1の管体と前記第2の管体の溶接位置に第2の開先を形成する工程と、

その第2の開先で前記第1の管体と前記第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する工程とを含んでいることを特徴とするものである。

【0016】

本発明の第5の手段は前記第4の手段において、前記バタリング溶接工程によって形成されるバタリング溶接層の厚さが、前記突合せ又は隅肉溶接しても前記バタリング溶接層が残っており前記第1の管体の一部が溶融しない厚さであることを特徴とするものである。

【0017】

本発明の第6の手段は前記第4または第5の手段において、前記第1の管体が9Cr〜13Crのマルテイサイト系ステンレス鋼からなり、前記第2の管体ならびに突合せ又は隅肉溶接金属層がインコネルからなることを特徴とするものである。

【0018】

本発明の第7の手段は前記第4ないし第6の手段において、前記第1の管体が管寄叉はマニホールドで、前記第2の管体が伝熱管を前記第1の管体に接続するスタッブ管であることを特徴とするものである。

【0019】

本発明の第8の手段は、過熱器ならびに再熱器を備えたボイラ装置において、前記過熱器ならびに再熱器の少なくともいずれか一方の熱交換器の管溶接構造体が前記第3の手段による管溶接構造体であることを特徴とするものである。

【発明の効果】

【0020】

本発明によれば、溶接割れを有効に防止することのできる管溶接構造体及び管溶接方法ならびにその管溶接構造体を備えたボイラ装置を提供できるので、ボイラ装置を高温、高圧化でき効率が向上するので、燃焼CO2量を削減でき、地球温暖化防止に貢献できる。

【発明を実施するための最良の形態】

【0021】

ボイラ装置の過熱器や再熱器の管寄/スタッブ管の溶接構造は、管寄に高強度で且つ経済的な9Cr〜13Crのフェライト系材料を用い、オーステナイト系ステンレス鋼管の伝熱管との間にインコネル617で代表されるNi基合金製スタッブ管を用いることにより、クリープ強度や疲労強度など高温強度の問題は解決できる。

【0022】

管寄とスタッブ管の隅肉又は突合せ溶接は、径大の管寄とそれに対して垂直方向に設置した小径のスタッブ管の溶接のため、Ni基合金で溶接する際、9Cr鋼管寄材からの希釈による不純物量の増加、収縮時の2つの管体からの拘束力、形状的な溶接の困難さから凝固割れなどの溶接割れ感受性が極めて高くなる条件にある。

【0023】

図3は、フェライト系鋼とNi基合金を隅肉溶接する際に溶接材料のリン(P)と硫黄(S)の含有率を種々変更して、溶接割れの発生の有無を調べた特性図である。火STPT28で代表される9Crフェライト鋼でのPの含有率は0.020重量%以下、Sの含有率は0.010重量%以下である。また、インコネル617及びNi基合金溶接材料のPの含有率とSの含有率は共に0.015重量%以下である。

【0024】

この図3から明らかなように、P+Sの含有率が0.02重量%以下、好ましくは0.01重量%以下では、当該条件で溶接割れは発生しておらず、割れを防止するためにはPとSの合計含有率を0.02重量%以下にすれば良いことが判明した。

【0025】

そこで、前記拘束力の掛からないバタリング溶接を管寄側に事前に実施し、開先加工後にNi基合金のスタッブ管との隅肉又は突合せ溶接を施すようにした。管寄とスタッブ管との溶接割れ感受性を関数式で示せば次のようになる。

【0026】

溶接割れ感受性=(P+S)の不純物量×溶接時の拘束応力

本実施形態では第1ステップで開先内でのバタリング溶接が行われ、第2ステップで開先加工などの機械加工が行われて、第3ステップで隅肉又は突合せ溶接が行われる。

【0027】

前記第1ステップの開先内でのバタリング溶接は、溶接時の拘束力がないことから溶接割れは発生しない。第1ステップのNi基バタリング溶接部の厚さt(但し、この厚さtは、バタリング溶接部を突合せ溶接のために開先形状に削ったときの残りのバタリング溶接部の厚さであって、バタリング溶接したときの溶接したままの肉盛厚さではない)は、第3ステップの隅肉又は突合せ溶接時における9Cr鋼の母材を溶融させない厚さ2mm以上あれば十分であることが、本発明者らの諸種の実験結果から明らかになった。なお、Ni基バタリング溶接部の厚さtの上限値は厳密なものではないが、溶接施工性や経済性などの理由から、7mm程度が適当である。

【0028】

前記第3ステップの隅肉又は突合せ溶接時、事前のバタリング溶接により9Cr鋼管寄からの溶接希釈がないため、P+Sの不純物量を管理し易く、拘束応力が高くなっても割れが防止できる。

【0029】

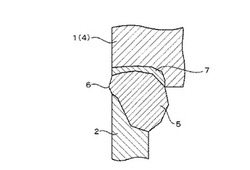

以下、本発明の実施形態について図とともに説明する。図1ならびに図2は実施形態に係るボイラ装置用の管寄(またはマニホールド)/スタッブ管溶接構造体の拡大断面図で、図1は開先内でバタリング溶接した状態を示す第1ステップの拡大断面図、図2は隅肉溶接した状態を示す第2ステップの拡大断面図である。図中の1は火STPT28からなるフェライト系鋼管寄、2はインコネル617からなるNi基合金スタッブ管、4は火STPT28からなるフェライト系マニホールド、5はインコネル617からなるNi基合金溶接金属層(付合せ叉は隅肉溶接金属層)、7はNi基合金バタリング溶接金属層である。

【0030】

第1ステップとして図1に示すように、フェライト系の管寄1(叉はマニホールド4)の開先部に予め、溶接材料中のP+S含有率が0.02重量%以下(本実施形態ではP+S含有率が0.015重量%)に規制されているNi基合金をバタリング溶接し、厚さが5mm程度のバタリング溶接金属層7を形成する。次に第2ステップとして図2に示すように、開先加工後、フェライト系の管寄1(叉はマニホールド4)とNi基合金スタッブ管2をNi基合金溶接金属で隅肉溶接し、Ni基合金溶接金属層5を形成する。

【0031】

前記バタリング溶接金属層7の厚さは、開先加工による研削、スタッブ管3との隅肉溶接時の溶融量を考慮して決定すればよく、スタッブ管2との溶接時に管寄材(叉はマニホールド材)を溶融させなければよい。

【0032】

本実施形態で使用されるフェライト系鋼管寄1(フェライト系マニホールド4)、Ni基合金スタッブ管2、Ni基合金溶接金属層5、Ni基合金バタリング溶接金属層7の化学組成例を示せば図4の通りである。

【0033】

管寄開先部のバタリング溶接は、スタッブ管との隅肉溶接に比べて前記拘束力がほとんどなく、そのため溶接割れ感受性はより低くなり、溶接割れが発生し難い。さらにバタリング後の開先加工時に染色探傷などで割れの有無を検査できるので、より信頼性を高めることができる。

【0034】

隅肉や突合せ溶接により裏波6を出す、換言すれば管内面側まで溶け込んだ溶接を行うことにより、強度や信頼性の高い溶接部を形成することができる。

【0035】

管寄ならびにマニホールドとしては、例えば9重量%Cr−1重量%Mo−1.8重量%W−残Feからなる火STPA29、火STPA28、火SUS410J3TPなどが用いられる。これら材料中には、高温強度を上げるためにMo,Wなどの元素が添加されている。また、スタッブ管ならびにNi基合金溶接金属層(付合せ叉は隅肉溶接金属層)としては、例えば55重量%Ni−22重量%Cr−5重量%Co%−9重量%Moからなるインコネル617やインコネル625などが用いられる。

【図面の簡単な説明】

【0036】

【図1】本発明の実施形態に係る管寄(叉はマニホールド)の開先内でバタリング溶接した状態を示す拡大断面図である。

【図2】本発明の実施形態に係る管寄(叉はマニホールド)とスタッブ管を隅肉溶接した状態を示す拡大断面図である。

【図3】フェライト系鋼とNi基合金を隅肉溶接する際に溶接材料のリンと硫黄の含有率を種々変更して、溶接割れの発生の有無を調べた特性図である。

【図4】本発明の実施形態で使用する管寄(マニホールド)、スタッブ管、溶接金属層、バタリング溶接金属層の化学組成を示す図である。

【図5】管寄にスタッブ管を介して伝熱管を接続した状態を示す図である。

【図6】管寄にマニホールドを接続し、そのマニホールドにスタッブ管を介して伝熱管を接続した状態を示す図である。

【図7】管寄(マニホールド)にスタッブ管を介して伝熱管を接続した状態を示す断面図である。

【符号の説明】

【0037】

1:管寄、2:スタッブ管、3:伝熱管、4:マニホールド、5:溶接金属層、6:裏波、7:バタリング溶接金属層、t:バタリング溶接金属層の厚さ。

【技術分野】

【0001】

本発明は、火力発電用ボイラ装置などの管溶接構造体に係り、特に高温強度、耐溶接割れ性に優れた過熱器又は再熱器の出口などにおける管溶接構造体に関するものである。

【背景技術】

【0002】

石炭、ガス又は重原油を燃料とした火力発電用ボイラ装置は、高温、高圧化に伴い効率が向上することから、主蒸気条件で25MPa以上、650℃以上、再熱蒸気で5MPa以上、600℃以上の超臨界圧ボイラ装置が増加している。

【0003】

こうした高温、高圧のボイラ装置においては、ボイラ火炉の上部やボイラ火炉からの燃焼排ガスの流路内には過熱器や再熱器などの熱交換器が配置されており、その熱交換器を構成している伝熱管群により燃焼排ガスの熱を吸収して管内を流通する蒸気を所定の蒸気条件に過熱している。

【0004】

これら伝熱管群は各管の熱吸収のアンバランスを解消するためと、下流側に蒸気を流す中継として、図5に示すように管寄1の側面にスタッブ管2を介して伝熱管3が多数接続されていたり、あるいは図6に示すように管寄1の側面にマニホールド4が接続され、そのマニホールド4の側面にスタッブ管2を介して伝熱管3が多数接続されている。

【0005】

特に前述のような高温、高圧の条件下では、前記管寄1叉はマニホールド4として、9〜13重量%のCrと、1〜2重量%のMoと、1〜2重量%のWなどを含むフェライト系鋼を使用し、前記伝熱管3としてSUS310HTBやSUS304J1HTBなどのオーステナイト系ステンレス鋼を使用した構成が一般的である。

【0006】

しかし、フェライト系鋼からなる管寄1叉はマニホールド4にオーステナイト系ステンレス鋼からなる伝熱管3を直接溶接した場合、溶接部に溶接割れが生じたり、SUSと9Cr等鋼の線膨張率の差が大きいために熱疲労亀裂が発生する。

【0007】

そのため図7に示すように、線膨張率がSUSと9Crの中間のNi基合金からなるスタッブ管2を管寄1(叉はマニホールド4)と伝熱管3の間に介在して、Ni基合金からなる溶接金属5で溶接する方法が採用されている。

【0008】

なお、管体の溶接に関しては、例えば下記のような特許文献を挙げることができる。

【特許文献1】特開平8−271183号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで前記伝熱管(例えば外径45mm、50.8mm、肉厚6〜8mm)3と管寄1の隅肉溶接においてスタッブ管2を間に介在する場合、スタッブ管2の外径は伝熱管3と同じで肉厚も略同等となり、管寄1とスタッブ管2の溶接は、Ni基合金により例えば3層5パスで行なう。具体的には初層が1パスで、2層、3層が2パスとなる。その際に2層、3層目のパスはNi基合金のスタッブ管側と9Crフェライト系鋼の管寄側に振り分けられるためスタッブ管側は問題ないが、管寄側において9Crフェライト系の希釈を少なくするような溶接条件には限界があり、そのために割れを低減することが困難である。

【0010】

スタッブ管2を管寄1と同系材の9〜13重量%Cr鋼にすることにより、その隅肉溶接部の溶接割れの問題はなくなるが、高温強度上スタッブ管2を極厚にする必要があり、極厚9〜13重量%Cr鋼の溶接熱影響部細粒域ではクリープ強度が極端に低下する所謂、タイプIVクラック問題が生じる。

【0011】

本発明の目的は、管体どうしの溶接部の溶接割れ感受性を低減させることのできる管溶接構造体及び管溶接方法ならびに管溶接構造体を備えたボイラ装置を提供することにある。

【課題を解決するための手段】

【0012】

前記目的を達成するため本発明の第1の手段は、フェライト系鋼からなる第1の管体に、Ni基合金からなる第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接構造体において、

前記第1の管体と前記突合せ又は隅肉溶接で形成された溶接金属層との間に、リンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金からなるバタリング溶接層が設けられていることを特徴とするものである。

【0013】

本発明の第2の手段は前記第1の手段において、前記第1の管体が9Cr〜13Crのマルテイサイト系ステンレス鋼からなり、前記第2の管体ならびに突合せ又は隅肉溶接金属層がインコネルからなることを特徴とするものである。

【0014】

本発明の第3の手段は前記第1または第2の手段において、前記第1の管体が管寄叉はマニホールドで、前記第2の管体が伝熱管を前記第1の管体に接続するスタッブ管であることを特徴とするものである。

【0015】

本発明の第4の手段は、フェライト系鋼からなる第1の管体に、Ni基合金からなる第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接方法において、

前記第1の管体の前記第2の管体を溶接する位置に第1の開先を形成する工程と、

その第1の開先にリンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金材でバタリング溶接する工程と、

前記第1の管体と前記第2の管体の溶接位置に第2の開先を形成する工程と、

その第2の開先で前記第1の管体と前記第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する工程とを含んでいることを特徴とするものである。

【0016】

本発明の第5の手段は前記第4の手段において、前記バタリング溶接工程によって形成されるバタリング溶接層の厚さが、前記突合せ又は隅肉溶接しても前記バタリング溶接層が残っており前記第1の管体の一部が溶融しない厚さであることを特徴とするものである。

【0017】

本発明の第6の手段は前記第4または第5の手段において、前記第1の管体が9Cr〜13Crのマルテイサイト系ステンレス鋼からなり、前記第2の管体ならびに突合せ又は隅肉溶接金属層がインコネルからなることを特徴とするものである。

【0018】

本発明の第7の手段は前記第4ないし第6の手段において、前記第1の管体が管寄叉はマニホールドで、前記第2の管体が伝熱管を前記第1の管体に接続するスタッブ管であることを特徴とするものである。

【0019】

本発明の第8の手段は、過熱器ならびに再熱器を備えたボイラ装置において、前記過熱器ならびに再熱器の少なくともいずれか一方の熱交換器の管溶接構造体が前記第3の手段による管溶接構造体であることを特徴とするものである。

【発明の効果】

【0020】

本発明によれば、溶接割れを有効に防止することのできる管溶接構造体及び管溶接方法ならびにその管溶接構造体を備えたボイラ装置を提供できるので、ボイラ装置を高温、高圧化でき効率が向上するので、燃焼CO2量を削減でき、地球温暖化防止に貢献できる。

【発明を実施するための最良の形態】

【0021】

ボイラ装置の過熱器や再熱器の管寄/スタッブ管の溶接構造は、管寄に高強度で且つ経済的な9Cr〜13Crのフェライト系材料を用い、オーステナイト系ステンレス鋼管の伝熱管との間にインコネル617で代表されるNi基合金製スタッブ管を用いることにより、クリープ強度や疲労強度など高温強度の問題は解決できる。

【0022】

管寄とスタッブ管の隅肉又は突合せ溶接は、径大の管寄とそれに対して垂直方向に設置した小径のスタッブ管の溶接のため、Ni基合金で溶接する際、9Cr鋼管寄材からの希釈による不純物量の増加、収縮時の2つの管体からの拘束力、形状的な溶接の困難さから凝固割れなどの溶接割れ感受性が極めて高くなる条件にある。

【0023】

図3は、フェライト系鋼とNi基合金を隅肉溶接する際に溶接材料のリン(P)と硫黄(S)の含有率を種々変更して、溶接割れの発生の有無を調べた特性図である。火STPT28で代表される9Crフェライト鋼でのPの含有率は0.020重量%以下、Sの含有率は0.010重量%以下である。また、インコネル617及びNi基合金溶接材料のPの含有率とSの含有率は共に0.015重量%以下である。

【0024】

この図3から明らかなように、P+Sの含有率が0.02重量%以下、好ましくは0.01重量%以下では、当該条件で溶接割れは発生しておらず、割れを防止するためにはPとSの合計含有率を0.02重量%以下にすれば良いことが判明した。

【0025】

そこで、前記拘束力の掛からないバタリング溶接を管寄側に事前に実施し、開先加工後にNi基合金のスタッブ管との隅肉又は突合せ溶接を施すようにした。管寄とスタッブ管との溶接割れ感受性を関数式で示せば次のようになる。

【0026】

溶接割れ感受性=(P+S)の不純物量×溶接時の拘束応力

本実施形態では第1ステップで開先内でのバタリング溶接が行われ、第2ステップで開先加工などの機械加工が行われて、第3ステップで隅肉又は突合せ溶接が行われる。

【0027】

前記第1ステップの開先内でのバタリング溶接は、溶接時の拘束力がないことから溶接割れは発生しない。第1ステップのNi基バタリング溶接部の厚さt(但し、この厚さtは、バタリング溶接部を突合せ溶接のために開先形状に削ったときの残りのバタリング溶接部の厚さであって、バタリング溶接したときの溶接したままの肉盛厚さではない)は、第3ステップの隅肉又は突合せ溶接時における9Cr鋼の母材を溶融させない厚さ2mm以上あれば十分であることが、本発明者らの諸種の実験結果から明らかになった。なお、Ni基バタリング溶接部の厚さtの上限値は厳密なものではないが、溶接施工性や経済性などの理由から、7mm程度が適当である。

【0028】

前記第3ステップの隅肉又は突合せ溶接時、事前のバタリング溶接により9Cr鋼管寄からの溶接希釈がないため、P+Sの不純物量を管理し易く、拘束応力が高くなっても割れが防止できる。

【0029】

以下、本発明の実施形態について図とともに説明する。図1ならびに図2は実施形態に係るボイラ装置用の管寄(またはマニホールド)/スタッブ管溶接構造体の拡大断面図で、図1は開先内でバタリング溶接した状態を示す第1ステップの拡大断面図、図2は隅肉溶接した状態を示す第2ステップの拡大断面図である。図中の1は火STPT28からなるフェライト系鋼管寄、2はインコネル617からなるNi基合金スタッブ管、4は火STPT28からなるフェライト系マニホールド、5はインコネル617からなるNi基合金溶接金属層(付合せ叉は隅肉溶接金属層)、7はNi基合金バタリング溶接金属層である。

【0030】

第1ステップとして図1に示すように、フェライト系の管寄1(叉はマニホールド4)の開先部に予め、溶接材料中のP+S含有率が0.02重量%以下(本実施形態ではP+S含有率が0.015重量%)に規制されているNi基合金をバタリング溶接し、厚さが5mm程度のバタリング溶接金属層7を形成する。次に第2ステップとして図2に示すように、開先加工後、フェライト系の管寄1(叉はマニホールド4)とNi基合金スタッブ管2をNi基合金溶接金属で隅肉溶接し、Ni基合金溶接金属層5を形成する。

【0031】

前記バタリング溶接金属層7の厚さは、開先加工による研削、スタッブ管3との隅肉溶接時の溶融量を考慮して決定すればよく、スタッブ管2との溶接時に管寄材(叉はマニホールド材)を溶融させなければよい。

【0032】

本実施形態で使用されるフェライト系鋼管寄1(フェライト系マニホールド4)、Ni基合金スタッブ管2、Ni基合金溶接金属層5、Ni基合金バタリング溶接金属層7の化学組成例を示せば図4の通りである。

【0033】

管寄開先部のバタリング溶接は、スタッブ管との隅肉溶接に比べて前記拘束力がほとんどなく、そのため溶接割れ感受性はより低くなり、溶接割れが発生し難い。さらにバタリング後の開先加工時に染色探傷などで割れの有無を検査できるので、より信頼性を高めることができる。

【0034】

隅肉や突合せ溶接により裏波6を出す、換言すれば管内面側まで溶け込んだ溶接を行うことにより、強度や信頼性の高い溶接部を形成することができる。

【0035】

管寄ならびにマニホールドとしては、例えば9重量%Cr−1重量%Mo−1.8重量%W−残Feからなる火STPA29、火STPA28、火SUS410J3TPなどが用いられる。これら材料中には、高温強度を上げるためにMo,Wなどの元素が添加されている。また、スタッブ管ならびにNi基合金溶接金属層(付合せ叉は隅肉溶接金属層)としては、例えば55重量%Ni−22重量%Cr−5重量%Co%−9重量%Moからなるインコネル617やインコネル625などが用いられる。

【図面の簡単な説明】

【0036】

【図1】本発明の実施形態に係る管寄(叉はマニホールド)の開先内でバタリング溶接した状態を示す拡大断面図である。

【図2】本発明の実施形態に係る管寄(叉はマニホールド)とスタッブ管を隅肉溶接した状態を示す拡大断面図である。

【図3】フェライト系鋼とNi基合金を隅肉溶接する際に溶接材料のリンと硫黄の含有率を種々変更して、溶接割れの発生の有無を調べた特性図である。

【図4】本発明の実施形態で使用する管寄(マニホールド)、スタッブ管、溶接金属層、バタリング溶接金属層の化学組成を示す図である。

【図5】管寄にスタッブ管を介して伝熱管を接続した状態を示す図である。

【図6】管寄にマニホールドを接続し、そのマニホールドにスタッブ管を介して伝熱管を接続した状態を示す図である。

【図7】管寄(マニホールド)にスタッブ管を介して伝熱管を接続した状態を示す断面図である。

【符号の説明】

【0037】

1:管寄、2:スタッブ管、3:伝熱管、4:マニホールド、5:溶接金属層、6:裏波、7:バタリング溶接金属層、t:バタリング溶接金属層の厚さ。

【特許請求の範囲】

【請求項1】

フェライト系鋼からなる第1の管体に、Ni基合金からなる第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接構造体において、

前記第1の管体と前記突合せ又は隅肉溶接で形成された溶接金属層との間に、リンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金からなるバタリング溶接層が設けられていることを特徴とする管溶接構造体。

【請求項2】

請求項1記載の管溶接構造体において、前記第1の管体が9Cr〜13Crのマルテイサイト系ステンレス鋼からなり、前記第2の管体ならびに突合せ又は隅肉溶接金属層がインコネルからなることを特徴とする管溶接構造体。

【請求項3】

請求項1または2記載の管溶接構造体において、前記第1の管体が管寄叉はマニホールドで、前記第2の管体が伝熱管を前記第1の管体に接続するスタッブ管であることを特徴とする管溶接構造体。

【請求項4】

フェライト系鋼からなる第1の管体に、Ni基合金からなる第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接方法において、

前記第1の管体の前記第2の管体を溶接する位置に第1の開先を形成する工程と、

その第1の開先にリンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金材でバタリング溶接する工程と、

前記第1の管体と前記第2の管体の溶接位置に第2の開先を形成する工程と、

その第2の開先で前記第1の管体と前記第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する工程とを含んでいることを特徴とする管溶接方法。

【請求項5】

請求項4記載の管溶接方法において、前記バタリング溶接工程によって形成されるバタリング溶接層の厚さが、前記突合せ又は隅肉溶接しても前記バタリング溶接層が残っており前記第1の管体の一部が溶融しない厚さであることを特徴とする管溶接方法。

【請求項6】

請求項4または5記載の管溶接方法において、前記第1の管体が9Cr〜13Crのマルテイサイト系ステンレス鋼からなり、前記第2の管体ならびに突合せ又は隅肉溶接金属層がインコネルからなることを特徴とする管溶接方法。

【請求項7】

請求項4ないし6のいずれか1項記載の管溶接方法において、前記第1の管体が管寄叉はマニホールドで、前記第2の管体が伝熱管を前記第1の管体に接続するスタッブ管であることを特徴とする管溶接方法。

【請求項8】

過熱器ならびに再熱器を備えたボイラ装置において、前記過熱器ならびに再熱器の少なくともいずれか一方の熱交換器の管溶接構造体が請求項3記載の管溶接構造体であることを特徴とするボイラ装置。

【請求項1】

フェライト系鋼からなる第1の管体に、Ni基合金からなる第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接構造体において、

前記第1の管体と前記突合せ又は隅肉溶接で形成された溶接金属層との間に、リンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金からなるバタリング溶接層が設けられていることを特徴とする管溶接構造体。

【請求項2】

請求項1記載の管溶接構造体において、前記第1の管体が9Cr〜13Crのマルテイサイト系ステンレス鋼からなり、前記第2の管体ならびに突合せ又は隅肉溶接金属層がインコネルからなることを特徴とする管溶接構造体。

【請求項3】

請求項1または2記載の管溶接構造体において、前記第1の管体が管寄叉はマニホールドで、前記第2の管体が伝熱管を前記第1の管体に接続するスタッブ管であることを特徴とする管溶接構造体。

【請求項4】

フェライト系鋼からなる第1の管体に、Ni基合金からなる第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接方法において、

前記第1の管体の前記第2の管体を溶接する位置に第1の開先を形成する工程と、

その第1の開先にリンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金材でバタリング溶接する工程と、

前記第1の管体と前記第2の管体の溶接位置に第2の開先を形成する工程と、

その第2の開先で前記第1の管体と前記第2の管体をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する工程とを含んでいることを特徴とする管溶接方法。

【請求項5】

請求項4記載の管溶接方法において、前記バタリング溶接工程によって形成されるバタリング溶接層の厚さが、前記突合せ又は隅肉溶接しても前記バタリング溶接層が残っており前記第1の管体の一部が溶融しない厚さであることを特徴とする管溶接方法。

【請求項6】

請求項4または5記載の管溶接方法において、前記第1の管体が9Cr〜13Crのマルテイサイト系ステンレス鋼からなり、前記第2の管体ならびに突合せ又は隅肉溶接金属層がインコネルからなることを特徴とする管溶接方法。

【請求項7】

請求項4ないし6のいずれか1項記載の管溶接方法において、前記第1の管体が管寄叉はマニホールドで、前記第2の管体が伝熱管を前記第1の管体に接続するスタッブ管であることを特徴とする管溶接方法。

【請求項8】

過熱器ならびに再熱器を備えたボイラ装置において、前記過熱器ならびに再熱器の少なくともいずれか一方の熱交換器の管溶接構造体が請求項3記載の管溶接構造体であることを特徴とするボイラ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−80347(P2008−80347A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−261067(P2006−261067)

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]