管状物の製造方法

【課題】駆動ローラーを含む複数のローラーに巻き回し、長時間回動搬送しても両側端部の割れ、亀裂、破損等が発生しない管状物を安価で製造する管状物の製造方法の提供。

【解決手段】回転する円柱状の芯金の周面に、相対的に移動するノズルより樹脂層形成用塗布液を流出して塗布し樹脂層形成用塗膜を形成し、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法において、前記樹脂層の幅方向の両端部に、前記樹脂層形成用塗布液により補強部を形成することを特徴とする管状物の製造方法。

【解決手段】回転する円柱状の芯金の周面に、相対的に移動するノズルより樹脂層形成用塗布液を流出して塗布し樹脂層形成用塗膜を形成し、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法において、前記樹脂層の幅方向の両端部に、前記樹脂層形成用塗布液により補強部を形成することを特徴とする管状物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機、プリンター等の画像形成装置において、感光体上に形成されたトナー画像を転写紙等の転写材上に転写するための中間転写ベルト、及び転写紙等の転写材上に転写されたトナー画像を加熱により定着する定着部に用いられる定着ベルト等の管状物の製造方法に関するものである。

【背景技術】

【0002】

電子写真複写機、プリンターなどの電子写真方式の画像形成装置は、近年では高画質フルカラー化、高品質化の要求が強く求められている。電子写真方式の画像形成装置は、従来から知られている様に、感光体を一様に帯電する帯電部材、感光体上に静電潜像を形成する露光部材、静電潜像をトナー像で現像する現像部材、転写体に転写する転写部材、トナー像を転写体上に定着させる定着部材、感光体上の残留トナーをクリーニングするクリーニング部材、感光体上の静電潜像を除去する除電部材等の構成部材を有している。

【0003】

電子写真方式の画像形成装置は、帯電したトナーを感光体上の静電潜像に接触或いは非接触で供給し、静電潜像を顕像にする現像過程を経て形成したトナー像を転写工程で転写部材である中間転写体に一次転写した後、転写材(例えば紙)に二次転写し、更に定着部材により定着して最終画像を形成するものである。

【0004】

画像形成装置には、転写部材である中間転写体として、無端の管状基体を使用し、管状基体の上に各種の機能層を有する管状物として中間転写ベルト、及び定着部材として管状基体の上に各種の機能層を有する管状物として定着ベルトを使用した形式がある。

【0005】

この様に中間転写ベルトを用いる画像形成装置においては、中間転写ベルトは駆動ローラー、複数の搬送ローラー、ガイド部材等により巻回され、回動可能に支持されおり、例えば中間転写ベルトは40Nから60N程度の張力で張設され、周速80mm/secから150mm/sec程度で駆動される。その際、駆動ローラーを含むローラー群に巻き掛けられて回転駆動される中間転写ベルトは、中間転写ベルトの幅方向における側両端部に集中的に応力が発生しやすく、そのためベルト使用を重ねるうちに側両端部に割れや、亀裂、破損等が発生し、遂にはベルトが破損し、設計時の機械的設定寿命を全う出来ないことがある。

【0006】

又、定着ベルトを用いる画像形成装置においては、定着ベルトは駆動ローラーを含ローラー群、及び加熱ローラーに巻き掛けられて回転駆動される様になっていると共に、加熱ローラーと対向させて押圧ローラーを配置しておき、駆動ローラーにより定着ベルトを駆動し、トナー像が転写された転写体を定着ベルトと押圧ローラーとの間に送り込んで、転写体上にトナー像を溶融定着させる。

【0007】

これら、駆動ローラーを含むローラー群には、通常、回転駆動時に発生する定着ベルトの蛇行及び片側への寄り移動を防止するため規制部材が設けられている。

【0008】

定着ベルトとしては、定着時間の短縮化のため薄膜化が進められており、回転駆動する時、定着ベルトの両側端部は、ローラーに形成されている規制部材(ベルトの蛇行を規制する部材)と頻繁に接触あるいは摺擦を繰り返しており、非常に負荷のかかる部位である。この部位に熱が加われば、定着ベルト材料は少なからず軟化して座屈強度が低下する。これにより、定着ベルト部材は、蛇行し易くなり、その結果規制部材に乗り上げてしまい、また、最悪の場合にはベルト端部の破損を引き起こすという課題が発生する。

【0009】

このような問題は画像形成装置における中間転写ベルト、定着ベルトだけでなく、一般に、駆動ローラーを含むローラー群に巻き掛けられて回転駆動される管状物について発生する。

【0010】

これら、回転駆動される管状物について発生する両側端部の割れや、亀裂、破損等に対する対策が検討されてきた。例えば、画像形成装置の定着ベルトとして使用するエンドレスベルトの端部の寄りによる応力集中を防止するため、端部をゴム層で被覆したエンドレスベルトが知られている(例えば、特許文献1参照。)。

【0011】

しかしながら、特許文献1に記載のエンドレスベルトは次の欠点を有していることが判った。

1.クリーニング部材による押厚と擦れにより、長期間使用した場合に端部のゴム層が剥がれたり、割れを生じることがある。

2.剥がれたゴム層が定着部に入り込み定着不良を引き起こす。

【0012】

画像形成装置の中間転写ベルトとして使用するエンドレスベルトの端部の寄りによる応力集中を防止し、長期にわたりベルト耳部の割れ等の損傷発生を抑制し、長時間の使用に耐えられる様にするため、ベルト外表面端部に沿って補強テープが貼着されてたエンドレスベルトが知られている(例えば、特許文献2参照。)。

【0013】

しかしながら、特許文献2に記載のエンドレスベルトは、補強テープを貼着する工程の配設、使用する補強テープの材質の管理、補強テープの張り位置の確認等が増加し、コストが高くなる欠点を有していることが判った。

【0014】

画像形成装置の定着ベルトの端部の寄りによる破損を防止するため、弾性層よりも強度が高い補強層を両端部に有する定着ベルトが知られている(例えば、特許文献3参照。)。

【0015】

しかしながら、特許文献3に記載のエンドレスベルトは次の欠点を有していることが判った。

【0016】

1.補強層を設けるための、接着剤塗設工程、弾性層と異なる材質を接着剤層の上に貼着する工程を必要とするため設備投資が必要となり、コストが高くなる。

【0017】

2.接着剤、補強層を形成する材料及び接着性の管理が必要となり、コストが高くなる。

【0018】

この様な状況から、工程の増設を必要とせず、駆動ローラーを含む複数のローラーに巻き回し、長時間回動搬送しても両側端部の割れ、亀裂、破損等が発生しない管状物を安価で製造する管状物の製造方法の開発が望まれている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2005−055469号公報

【特許文献2】特開2005−316028号公報

【特許文献3】特開2005−266519号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明は、上記状況に鑑みなされたものであり、その目的は、工程の増設を必要とせず、駆動ローラーを含む複数のローラーに巻き回し、長時間回動搬送しても両側端部の割れ、亀裂、破損等が発生しない管状物を安価で製造する管状物の製造方法を提供することである。

【課題を解決するための手段】

【0021】

本発明の上記目的は下記の構成で達成された

1.回転する円柱状の芯金の周面に、相対的に移動するノズルを使用し樹脂層形成用塗布液を塗布して樹脂層形成用塗膜を形成し、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法において、

前記樹脂層の幅方向の両端部に、前記樹脂層形成用塗布液により補強部を形成することを特徴とする管状物の製造方法。

【0022】

2.前記樹脂層の上に少なくとも1層の機能層を積層することを特徴とする前記1に記載の管状物の製造方法。

【0023】

3.前記補強部の幅が、前記管状物の全幅に対して5%から30%であることを特徴とする前記1又は2に記載の管状物の製造方法。

【0024】

4.前記補強部の厚さが、前記樹脂層の厚さ対して105%から150%であることを特徴とする前記1から3の何れか1項に記載の管状物の製造方法。

【0025】

5.前記補強部は、前記樹脂層形成用塗布液を前記芯金上に塗布する時、該塗布開始時と、終了時に、前記ノズルの相対移動速度を定常塗布時に対して遅くして形成することを特徴とする前記1から4の何れか1項に記載の管状物の製造方法。

【0026】

6.前記補強部は、前記樹脂層形成用塗布液を前記芯金上に塗布する時、該塗布開始時と、終了時に、前記ノズルからの樹脂層形成用塗布液の流出量を定常塗布時に対して増加して形成することを特徴とする前記1から4の何れか1項に記載の管状物の製造方法。

【0027】

7.前記補強部は、前記樹脂層を形成した後、該樹脂層の両端部に前記樹脂層形成用塗布液を塗布することを特徴とする前記1から4の何れか1項に記載の管状物の製造方法。

【0028】

8.前記管状物が画像形成装置の中間転写ベルトであることを特徴とする前記1から7の何れか1項に記載の管状物の製造方法。

【0029】

9.前記管状物が画像形成装置の定着ベルトであることを特徴とする前記1から7の何れか1項に記載の管状物の製造方法。

【発明の効果】

【0030】

工程の増設を必要とせず、駆動ローラーを含む複数のローラーに巻き回し、長時間回動搬送しても両側端部の割れ、亀裂、破損等が発生しない管状物を安価で製造する管状物の製造方法を提供することが出来た。

【図面の簡単な説明】

【0031】

【図1】管状物の概略断面図である。

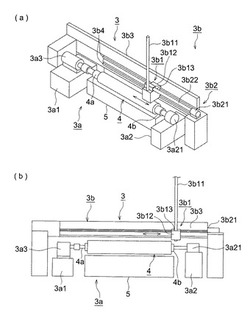

【図2】円柱状の芯金の周面にノズルを使用した塗布方法で樹脂層を形成し、管状物を製造する製造装置の概略図である。

【発明を実施するための形態】

【0032】

本発明の実施の形態を図1、図2を参照しながら説明するが、本発明はこれらに限定されるものではない。

【0033】

図1は管状物の概略断面図である。図1(a)は管状物の幅手方向に断裁した時の概略断面図である。図1(b)は他の構成を有する管状物の幅手方向に断裁した時の概略断面図である。

【0034】

図1(a)に示す管状物の概略断面図に付き説明する。

【0035】

図中、1は管状物を示す。1aは基材となる樹脂層を示す。1bは樹脂層1aの上に形成された機能層を示す。機能層1bは弾性層1b1と、弾性層1bの上に形成された表面層1b2を有している。1a1は樹脂層1aの端部に形成された補強部を示す。1a2は樹脂層1aの他方の端部に形成された補強部を示す。尚、本図に示す管状物の層構成は必要に応じて変更することは可能である。

【0036】

Aは管状物1の幅を示す。幅Aは、管状物1の用途(中間転写ベルト、定着ベルト)により適宜変更することが可能である。尚、幅Aは、ステンレス直定規 C型JIS1級 30cm TZ−1343で測定することが可能である。

【0037】

Bは補強部1a1の幅を示す。幅Bは幅Aに対して、有効幅、割れ、亀裂、破損等を考慮し、5%から30%であることが好ましい。補強部1a2の幅は、補強部1a1の幅Bと同じであることが好ましい。

【0038】

Cは管状物1の有効幅を示す。尚、有効幅Cは幅Aから端部の補強部1a1と補強部1a2の幅を引いた幅を示す。

【0039】

Dは樹脂層1aの厚さを示す。厚さDは管状物1の用途(中間転写ベルト、定着ベルト)により適宜変更することが可能である。

【0040】

Eは補強部1a1の厚さを示す。厚さEは、樹脂層1aの厚さDに対して、繰り返し使用による劣化、割れ、亀裂、破損等を考慮し、105%から150%であることが好ましい。補強部1a2の厚さは、補強部1a1の厚さEと同じであることが好ましい。

【0041】

本図で示される管状物1は画像形成装置の中間転写ベルト、定着ベルトとして使用することが可能である。

【0042】

中間転写ベルトとして使用する場合、管状物の1の幅Aは、画像形成装置の種類により適宜変更するため一義的に決めることは出来ない。

【0043】

樹脂層1aの厚さは、抵抗、割れ、亀裂、破損等を考慮し、10μmから200μmが好ましい。

【0044】

弾性層1b1の厚さは、転写性を考慮し、50μmから1000μmが好ましい。表面層1b1の厚さは、離型性、耐久性等を考慮し、0.5μmから10μmが好ましい。又、補強部1a1の厚さ、補強部1a1の幅は本図に示す管状物と同じである。

【0045】

樹脂層1a、弾性層1b1及び表面層1b1の厚さは、(株)フィッシャー・インストルメンツ製 フィッシャースコープMMSで測定した値を示す。

【0046】

定着ベルトとして使用する場合、管状物の1の幅Aは、画像形成装置の種類により適宜変更するため一義的に決めることは出来ない。樹脂層1aの厚さは、耐久性、発熱性等を考慮し、10μmから200μmが好ましい。弾性層1b1の厚さは、転写性、熱伝動等を考慮し、50μmから1000μmが好ましい。表面層1b1の厚さは、離型性、耐久性等を考慮し、0.5μmから10μmが好ましい。又、補強部1a1の厚さ、補強部1a1の幅は本図に示す管状物と同じである。

【0047】

樹脂層の厚さ、弾性層の厚さ及び表面層の厚さは、中間転写ベルトとして使用する場合と同じ方法で測定した値を示す。

【0048】

図1(b)に示す管状物の概略断面図に付き説明する。

【0049】

図中、2は管状物を示す。2aは基材となる樹脂層を示す。2bは樹脂層2aの上に形成された機能層を示す。機能層2bは、発熱層2b1と、発熱層2b1の上に形成された弾性層2b2と、は弾性層2b2の上に形成された表面層2b3とを有している。2a1は樹脂層1aの端部に形成された補強部を示す。2a2は樹脂層1aの他方の端部に形成された補強部を示す。尚、本図に示す管状物の層構成は必要に応じて変更することは可能である。

【0050】

A′は管状物2の幅を示す。幅A′は、適宜変更することが可能である。尚、幅A′は、ステンレス直定規 C型JIS1級 30cm TZ−1343で測定することが可能である。

【0051】

B′は補強部2a1の幅を示す。幅B′は幅A′に対して、有効幅、割れ、亀裂、破損等を考慮し、5%から30%であることが好ましい。補強部2a2の幅は、補強部2a1の幅B′と同じであることが好ましい。

【0052】

C′は管状物1の有効幅を示す。尚、有効幅C′は幅A′から端部の補強部2a1と補強部2a2の幅を引いた幅を示す。

【0053】

D′は樹脂層2aの厚さを示す。厚さD′は、適宜変更することが可能である。樹脂層2aの厚さD′は、(株)フィッシャー・インストルメンツ製フィッシャースコープMMSで測定することが出来る。

【0054】

E′は補強部2a1の厚さを示す。厚さE′は、樹脂層2aの厚さD′に対して、有効幅、割れ、亀裂、破損等を考慮し、105%から150%であることが好ましい。補強部2a2の厚さは、補強部2a1の厚さE′と同じであることが好ましい。

【0055】

本図で示される管状物2は画像形成装置の定着ベルトとして使用することが可能である。

【0056】

定着ベルトとして使用する場合、樹脂層2aの厚さは、割れ、亀裂、破損等を考慮し、10μmから200μmが好ましい。発熱層2b1の厚さは、離型性、耐久性等を考慮し、10μmから200μmが好ましい。

【0057】

弾性層2b2の厚さは、転写性、熱伝動等を考慮し、50μmから1000μmが好ましい。表面層2b3の厚さは、離型性、耐久性等を考慮し、0.5μmから10μmが好ましい。

【0058】

樹脂層2a、発熱層2b1、弾性層2b2及び表面層2b3の厚さは、(株)フィッシャー・インストルメンツ製フィッシャースコープMMSで測定することが出来る。

【0059】

本図に本図に示す管状物も図1(a)と同じ様にして、樹脂層を形成した後、発熱層、弾性層、表面層を順次積層することで製造することが可能である。

【0060】

図1に示す管状物の製造方法の詳細は、図2を参照しながら説明する。

【0061】

図2は、円柱状の芯金の周面にノズルを使用した塗布方法で樹脂層を形成し、管状物を製造する製造装置の概略図である。図2(a)は円柱状の芯金の周面にノズルを使用した塗布方法で樹脂層を形成し、管状物を製造する製造装置の概略斜視図である。図2(b)は図2(a)に示される製造装置の概略正面図である。

【0062】

図中、3は製造装置を示す。製造装置3は保持装置3aと塗布装置3bと硬化装置5とを有している。保持装置3aは第1保持台3a1と、第2保持台3a2と、駆動用モーター3a3とを有している。駆動用モーター3a3は第1保持台3a1上に配設されており、円柱状の芯金4の保持部材4aと接続部材を介して駆動用モーター3a3の回転軸に接続されている。第2保持台3a2には円柱状の芯金4の他方の保持部材4bを受ける受け部3a21が配設されており、これにより、駆動用モーター3a3の回転により円柱状の芯金4を回転及び停止が可能に保持することが可能となっている。

【0063】

塗布装置3bは、塗布手段3b1と、駆動部3b2とを有している。3b11は塗布手段3b1に塗布液を供給する塗布液供給管を示す。塗布手段3b1は取り付け部材3b12によりガイドレール3b4に円柱状の芯金4の回転軸に沿って平行に移動(図中の矢印方向)可能に取り付けられている。塗布手段3b1としては、ノズルが挙げられる。ノズルを使用した塗布では、使用する塗布液の粘度が低い場合は、塗布液を噴霧状にして塗布することが好ましく、粘度が高い場合は、塗布液を連続した状態で吐出し塗布することが好ましい。塗布装置3bで使用する塗布液としては、樹脂層形成用塗布液の他に、図1に示される各機能層形成用塗布液が挙げられる。機能層形成用塗布液の中で表面層形成用塗布液は粘度が0.001Pa・sと低い場合は、噴霧状で塗布することが好ましい。ノズルの塗布液の吐出口の形状は特に限定はなく、例えば、円形、矩形等が挙げられる。尚、本図では塗布手段3b1への布液供給部、制御部は省略してある。

【0064】

駆動部3b2はモーター3b21とガイドレール取り付け板3b3とを有している。ガイドレール取り付け板3b3には、取り付け部材3b12を取り付け、保持装置3aに保持された円柱状の芯金4の回転軸と平行に塗布手段3b1を回転軸方向に往復移動(図中の矢印方向)させるための2本のガイドレール3b4が配設されている。

【0065】

モーター3b21は、取り付け部材3b12の上に取り付けられたスライド用ネジ3b13と螺合し、取り付け部材3b12を保持装置3aに保持された円柱状の芯金4の幅よりも長く移動させる長さの雌ネジ3b22を有している。

【0066】

モーター3b21を駆動させることで、スライド用ネジ3b13の回転に伴い、取り付け部材3b12に取り付けられた塗布手段3b1が円柱状の芯金4の回転軸と平行に回転軸方向に往復移動(図中の矢印方向)することが可能となっている。

【0067】

硬化装置5は、円柱状の芯金4の周面に形成された樹脂塗膜を硬化させるために円柱状の芯金4の下に配設されている。硬化装置5としては塗布液に使用する樹脂により適宜変更することが可能である。例えば熱硬化性樹脂の場合は、赤外線ランプ、ニクロム線、熱風等の熱源が挙げられる。活性エネルギー線硬化樹脂の場合には、紫外線、電子線、γ線等で、形成された活性エネルギー線硬化型樹脂を活性化させるエネルギー源であれば制限なく使用出来るが、紫外線、電子線が好ましい。特に取り扱いが簡便で高エネルギーが容易に得られるという点で紫外線が好ましい。紫外線の光源としては、紫外線を発生する光源であれば何れも使用出来る。例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプ、キセノンランプ等を用いることが出来る。又、ArFエキシマレーザ、KrFエキシマレーザ、エキシマランプ又はシンクロトロン放射光等も用いることが出来る。スポット状の活性エネルギー線を照射するには紫外線レーザーを使用することが好ましい。

【0068】

本図に示す製造装置では、円筒状の芯金の周面に形成された樹脂塗膜の硬化を1つの製造装置に組み込んだ場合を示したが、保持装置3aを移動式として別工程で硬化処理を行う方式であってもよい。

【0069】

又、使用する樹脂が熱硬化性の場合は、円筒状の芯金を内部から加熱する方式も可能である。

【0070】

本図は円柱状の芯金を使用した場合を示しているが円筒状の芯金であってもよく、適宜選択することが可能である。

【0071】

本図は、円柱状の芯金4の位置を固定した状態で回転させ、塗布手段3b1としてのノズルを円筒状の芯金4の回転軸方向に移動させる装置を示しているが、塗布手段3b1としてのノズルの位置を固定し、円筒状の芯金4を回転させながら、円筒状の芯金4の回転転軸方向に移動させる装置であってもよい。

【0072】

尚、樹脂層の上に積層する機能層は本図に示す装置で塗布することも可能であるし、他の塗布方法、例えばスプレー塗布、浸漬塗布で粘度を調整することで塗布することも可能である。

【0073】

本発明で使用する樹脂層形成用塗布液の粘度は、レベリング性、液ダレ等を考慮し、10Pa・sから500Pa・sが好ましい。

【0074】

本発明で使用する機能層を構成している各機能層形成用塗布液の粘度は、レベリング性、液ダレ等を考慮し以下の範囲にすることが好ましい。

【0075】

弾性層形成用塗布液の粘度は、5Pa・sから500Pa・sが好ましい。

【0076】

表面層形成用塗布液の粘度は、0.001Pa・sから50Pa・sが好ましい。

【0077】

発熱層形成用塗布液の粘度は、5Pa・sから500Pa・sが好ましい。

【0078】

樹脂層形成用塗布液の粘度及び各機能層形成用塗布液の粘度は、ビスコテック株式会社製 ラボ用デジタル回転式粘度計「ビスコスター+H」高粘度用を使用し、温度23℃で測定した値を示す。

【0079】

本図に示す製造装置を使用し、図1(a)に示す両端部に補強部Bを有する管状物を製造する好ましい方法として次の3方法が挙げられる。

【0080】

製造方法1

芯金の周面全面に樹脂層形成用塗布液を塗布する時、塗布開始時(補強部を形成する時)及び塗布終了時(補強部を形成する時)にノズルの相対移動速度を定常塗布時に対して遅くして塗布する。この結果、ノズルからの樹脂層形成用塗布液の吐出量は一定であることから、塗布開始時及び塗布終了時に該当する芯金の両端部の樹脂層形成用塗布液の塗布量が増加し補強部が形成される。尚、定常塗布時とは有効幅C(図1(a)参照)に樹脂層形成用塗布液を塗布する時を言う。

【0081】

製造方法2

芯金の周面全面に樹脂層形成用塗布液を塗布する時、塗布開始時(補強部を形成する時)と、塗布終了時(補強部を形成する時)とでノズルからの樹脂層形成用塗布液の吐出量を定常塗布時に対してを増加する。尚、塗布開始時とは、芯金の端部の塗布開始位置から補強部の形成領域(補強部の幅)に樹脂層形成用塗布液を塗布している時間を言い、塗布終了時とは、芯金の他方の端部の補強部の形成領域(補強部の幅)から塗布終了位置に樹脂層形成用塗布液を塗布している時間を言う。

【0082】

製造方法3

芯金の周面全面に樹脂層形成用塗布液を塗布し、一旦硬化処理をした後、形成された樹脂層の両端部にのみ再度樹脂層形成用塗布液を塗布する。

【0083】

以下に本図に示す製造装置を使用した具体的な製造方法に付き説明する。

【0084】

製造方法1

芯金を軸方向に移動することなく回転のみを行い、ノズルを芯金の回転軸と平行に移動させる場合に付き説明する。

【0085】

ステップ1.塗布手段3b1としてのノズルを保持装置3aに保持した円柱状の芯金の塗布開始位置に合わせる。

【0086】

ステップ2.保持装置3aに保持した円柱状の芯金4を回転した状態で、ノズルを芯金の回転軸に平行に、回転軸方向に相対的に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜を形成する。尚、塗布開始時(補強部を形成する時)は少なくとも芯金の1回転分の周面に樹脂層形成用塗布液が塗布される間はノズルの相対的移動速度を遅くする。ノズルの相対移動速度を遅くすることで塗布開始時(補強部を形成する時)の樹脂層形成用塗膜が厚く(樹脂層の端部の補強部1a1(図1参照)となる)なる。塗布開始時の移動速度は、補強部の幅B(図1参照)により適宜設定することが可能である。

【0087】

ステップ3.芯金の1回転分の周面に樹脂層形成用塗布液が塗布された後、形成する樹脂層1a(図1参照)の厚さになる様にノズルの相対移動速度を調整し、円柱状の芯金4を回転した状態で、円柱状の芯金4の回転軸に平行に、ノズルを回転軸方向に相対的に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜(有効幅C(図1(a)に該当する部分)を形成する。

【0088】

ステップ4.必要とする樹脂層1a(図1参照)を形成する幅に樹脂層形成用塗布液を塗布した後、塗布終了時(補強部を形成する時)はノズルの相対移動速度を定常塗布時対して遅くし、ステップ2と同じ方法で塗布を終了する。この様にすることで塗布終了時の樹脂層形成用塗膜が厚く(樹脂層の端部の補強部1a2(図1参照)となる)なる。塗布終了時のノズルの相対移動速度は、塗布開始時の移動速度と同じであることが好ましい。

【0089】

ステップ5.樹脂層形成用塗膜を硬化装置5で硬化処理を行い樹脂層を形成する。

【0090】

ステップ6.ノズルの位置を芯金4上の樹脂層の端部の位置に合わせ、芯金4を回転した状態で、ノズルを芯金の回転軸に平行に、回転軸方向に相対的に移動させながら、弾性層形成用塗布液をノズルより吐出させ、形成された樹脂層の周面全面に塗布し弾性層形成用塗膜を形成する。尚、ノズルの位置の合わせ方は、ノズルを移動してもよいし、芯金を移動させてもよい。

【0091】

ステップ7.弾性層形成用塗膜を硬化装置5で硬化処理を行い弾性層を形成する。

【0092】

ステップ8.ノズルを噴霧状に噴出するノズルに変え、ノズルの位置を芯金4上の樹脂層の他方端部の位置に合わせ、芯金4を回転した状態で、塗布手段3b1としてのノズルを芯金の回転軸に平行に、回転軸方向に移動させながら、表面層形成用塗布液をノズルより噴霧状に噴出させ、形成された弾性層の周面全面に塗布し表面層形成用塗膜を形成する。

【0093】

ステップ9.表面層形成用塗膜を硬化装置5で硬化処理を行い表面層を形成する。

【0094】

ステップ10.芯金を抜き取ることで両端に補強部を有し、樹脂層/弾性層/表面層の構成を有する管状物が製造される。

【0095】

製造方法2

ステップ1.保持装置3aに保持した円柱状の芯金4を回転した状態で、塗布手段3b1としてのノズルを芯金の回転軸に平行に、回転軸方向に相対的に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し図1(a)に示される様な管状物を形成する時、塗布開始時(補強部を形成する時)と、塗布終了時(補強部を形成する時)にノズルからの樹脂層形成用塗布液の吐出量を定常塗布時に対して多くして塗布し樹脂層形成用塗膜を形成する。流出量は、両端部の樹脂層の厚さにより適宜調整する。

【0096】

ステップ2.樹脂層形成用塗膜を硬化装置5で硬化処理を行い樹脂層を形成する。

【0097】

ステップ3.樹脂層が形成された後、弾性層、表面層の形成は製造方法1のステップ6からステップ10と同じであり、樹脂層の上に弾性層、表面層が積層された後、芯金を抜き取ることで両端に補強部を有し、樹脂層/弾性層/表面層の構成を有する管状物が製造される。

【0098】

製造方法3

ステップ1.保持装置3aに保持した円柱状の芯金4を回転した状態で、塗布手段3b1としてのノズルを芯金の回転軸に平行に、回転軸方向に相対的に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜を形成する。

【0099】

ステップ2.樹脂層形成用塗膜を硬化装置5で硬化処理を行い樹脂層を形成する。

【0100】

ステップ3.ノズルの位置を芯金4上の樹脂層の端部の位置に合わせ固定し、芯金4を軸方向に移動せず回転し、樹脂層形成用塗布液をノズルより吐出させ樹脂層の端部に塗布し、補強部形成用塗膜を形成する。

【0101】

ステップ4.補強部形成用塗膜を硬化装置5で硬化処理を行うことで端部に補強部となる樹脂層が積層される。

【0102】

ステップ5.ノズルの位置を芯金4上の樹脂層の他方端部の位置に合わせ固定し、芯金4を軸方向に移動せず回転し、樹脂層形成用塗布液をノズルより吐出させ樹脂層の端部に塗布し、補強部形成用塗膜を形成する。

【0103】

ステップ6.補強部形成用塗膜を、硬化装置5で硬化処理を行い端部に補強部となる樹脂層が積層される。ステップ6が終了した段階で、芯金4上に両端に補強部が形成された樹脂層が形成される。尚、ノズルの位置の合わせ方は、ノズルを移動してもよいし、芯金を移動させてもよい。

【0104】

ステップ7.樹脂層が形成された後、弾性層、表面層の形成は製造方法1のステップ6からステップ10と同じであり、樹脂層の上に弾性層、表面層が積層された後、芯金を抜き取ることで両端に補強部を有し、樹脂層/弾性層/表面層の構成を有する管状物が製造される。

【0105】

製造方法1から3に示す製造方法により製造された管状物は中間転写ベルト及び定着ベルトに使用することが好ましい。

【0106】

図1(b)に示される管状物の樹脂層の形成方法は図1(a)に示される管状物の樹脂層の製造方法と同じ方法で製造であり、樹脂層の上に積層される発熱層、弾性層、表面層も図1(a)に示される管状物の弾性層、表面層と同じ方法で形成することが可能である。

【0107】

図1、図2に示す様に回転した状態の円柱状の芯金の周面に、ノズルを使用して樹脂塗布液を螺旋状に塗布した後、平滑処理し、硬化処理した後、円柱状の芯金を抜き取り管状物を製造する製造方法で次の効果が得られた。

1.補強部を樹脂層と同じ材質で形成するため、補強部の幅、高さの変更が容易になり、必要に応じた強度を有する補強部の形成が容易になった。

2.補強部を樹脂層の形成時に合わせ形成するため、工程の準備をする必要がなく管状物を安価で製造することが可能となった。

3.補強部を樹脂層と同じ材質で形成するため、補強部を形成するための材料の準備、煩雑な品質管理をする必要がなく両端部に補強部を有する管状物を安価で製造することが可能となった。

【0108】

次に、本発明の管状物の製造方法により製造された管状物が中間転写ベルト及び定着ベルトに使用される場合の材料に付き説明する。

【0109】

中間転写ベルトの場合

〈樹脂層〉

樹脂層は、中間転写ベルト及び定着ベルトに使用される場合は基体となるので、クリーニング部材であるクリーニングブレードから中間転写ベルトに加わる負荷で中間転写体が変形することを回避し、転写部への影響を低減させる剛性を有するものである。樹脂基体は、ナノインデンテーション法により測定したヤング率が5.0GPaから15.0GPaの範囲内の材料を用いて形成することが好ましく、8.0GPaから15.0GPaの範囲内の材料がより好ましい。

【0110】

この様な性能を発現する材料として、例えば、ポリカーボネート、ポリフェニレンサルファイド、ポリフッ化ビニリデン、ポリイミド、ポリエーテル、エーテルケトン、エチレンテトラフルオロエチレン共重合体、ポリアミド及びポリフェニレンサルファイド等のいわゆるエンジニアリングプラスチック材料を用いることが出来、等の樹脂材料が挙げられ、これらの中ではポリイミド、ポリカーボネート、ポリフェニレンサルファイドが好ましい。これらの樹脂材料のナノインデンテーション法により測定したヤング率は5.0GPaを超えるものであり、厚み50μmから200μmで、樹脂基体としての機械特性を満足する。更に、前述の樹脂材料と下記の弾性材料とをブレンドした材料を使用することも可能である。前記弾性材料としては、例えば、ポリウレタン、塩素化ポリイソプレン、NBR、クロロピレンゴム、EPDM、水素添加ポリブタジエン、ブチルゴム、シリコーンゴム等が挙げられる。これらは1種単独で使用してもよく、2種以上を併用してもよい。

【0111】

この中でも、ポリフェニレンサルファイド或いはポリイミド樹脂を含有することが好ましい。ポリイミド樹脂は、ポリイミド樹脂の前駆体であるポリアミック酸の加熱により形成される。又、ポリアミック酸は、テトラカルボン酸二無水物や、その誘導体とジアミンのほぼ等モル混合物を有機極性溶媒に溶解させ、溶液状態で反応させることにより得られる。

【0112】

尚、本発明では、樹脂基体にポリイミド系樹脂を使用する場合、樹脂基体におけるポリイミド系樹脂の含有率が51%以上であることが好ましい。

【0113】

本発明に係る樹脂基体は、樹脂材料に導電性物質を添加して、電気抵抗値(体積抵抗率)を105Ω・cmから1011Ω・cmに調整したシームレスベルトやドラムが好ましい。

【0114】

樹脂材料に添加する導電性物質としては、カーボンブラックを使用することが出来る。カーボンブラックとしては、中性又は酸性カーボンブラックを使用することが出来る。導電性物質の使用量は、使用する導電性物質の種類によっても異なるが中間転写体の体積抵抗値及び表面抵抗値が所定の範囲になる様に添加すればよく、通常、樹脂材料100質量部に対して10質量部から20質量部、好ましくは10質量部から16質量部である。

【0115】

本発明に用いられる基体は、従来公知の一般的な方法により作製することが可能である。例えば、材料となる樹脂を押出機により溶融し、環状ダイを使用したインフレーション法により筒状に成形した後、輪切りにすることで環状の無端ベルト状の基体を作製することが出来る。

【0116】

(弾性層)

弾性層としては、特に限定されるものではなく、任意のゴム材料、熱可塑性エラストマーを用いることが出来る。例えばスチレン−ブタジエンゴム(SBR)、ハイスチレンゴム、ポリブタジエンゴム(BR)、ポリイソプレンゴム(IIR)、エチレン−プロピレン共重合体、ニトリルブタジエンゴム、クロロプレンゴム(CR)、エチレン−プロピレン−ジエンゴム(EPDM)、ブチルゴム、シリコーンゴム、フッ素ゴム、ニトリルゴム、ウレタンゴム、アクリルゴム(ACM、ANM)、エピクロロヒドリンゴム及びノルボルネンゴム等から選ぶことが出来る。これらは1種単独で使用してもよく、2種以上を併用してもよい。

【0117】

一方、熱可塑性エラストマーとしては、ポリエステル系、ポリウレタン系、スチレン−ブタジエントリブロック系、ポリオレフィン系などを用いることが出来る。

【0118】

又、弾性層は基体に使用する樹脂材料と弾性材料とをブレンドした材料を用いて形成した層でもよい。

【0119】

例えばシリコーンゴムの素材としては、ビニル基を含有したポリオルガノシロキサン組成物が用いられる。シリコーンゴムとしては、付加反応触媒により硬化可能な2液性の液状シリコーンゴムや過酸化物からなる加硫剤により加硫(硬化)可能な熱加硫型シリコーンゴムが用いられる。又、弾性体層には、シームレスベルトの使用目的、設計目的などに応じて、充填剤、増量充填剤、加硫剤、着色剤、導電性物質、耐熱剤、顔料等の種々の配合剤を添加することが出来る。又、配合剤の添加量などにより合成樹脂の可塑度は変化するが、硬化前の剛性樹脂の可塑度としては、120以下のものが好適に用いられる。

【0120】

弾性層は、弾性材料に導電性物質を分散させて、電気抵抗値(体積抵抗率)を105Ω・cmから1011Ω・cmに調製することが出来る。

【0121】

弾性層に添加する導電性物質としては、カーボンブラック、酸化亜鉛、酸化スズ、炭化ケイ素等を使用することが出来る。カーボンブラックとしては、中性又は酸性カーボンブラックを使用することが出来る。導電性物質の使用量は、使用する導電性物質の種類によっても異なるが弾性層の体積抵抗値及び表面抵抗値が所定の範囲になる様に添加すればよく、通常、弾性材料100質量部に対して10質量部から20質量部、好ましくは10質量部から16質量部である。

【0122】

(表面層)

表面層としては、上記弾性層よりも高い弾性率を有する樹脂であれば特に限定はなく、例えばポリエチレン、ポリプロピレン、ポリスチレン、ポリイソブチレン、ポリエステル、ポリウレタン、ポリアミド、ポリイミド、ポリアミドイミド、アルコール可溶性ナイロン、ポリカーボネート、ポリアリレート、フェノール、ポリオキシメチレン、ポリエーテルエーテルケトン、ポリホスファゼン、ポリサルフォン、ポリエーテルサルファイド、ポリフェニレンオキサイド、ポリフェニレンエーテル、ポリパラバン酸、ポリアリルフェノール、フッ素、ポリ尿素、アイオノマー、シリコーン等の熱可塑性樹脂及び熱硬化性樹脂、及びこれら2種以上からなる混合物又は共重合体等を挙げることが出来る。特にフッ素樹脂、ウレタン樹脂、シリコーン樹脂等が好ましい。

【0123】

フッ素樹脂としては、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキビニルエーテル(PFA)、フッ化エチレンプロピレン(FEP)、テトラフルオロエチレン、ヘキサフルオロプロピレン、ビニリデンフロライドの共重合体(THV)、ポリビニリデンフロライド(PVDF)などを使用することが出来る。上記フッ素樹脂は、1種を単独で用いても2種以上を混合して用いてもよい。

【0124】

ウレタン樹脂としては塗料の分野において公知のポリウレタン樹脂が使用可能である。特に水系ポリウレタン樹脂が好ましい。ポリウレタン樹脂を構成するポリオール化合物としては、ポリエステル系ポリオール、ポリエーテル系ポリオール、ポリカーボネート系ポリオール、ポリオレフィン系ポリオール(ポリジエン系ポリオールを水素添加したポリオールを含む。)、ポリブタジエン系ポリオール、ポリイソプレン系ポリオール、アクリル樹脂系ポリオールなどがある。

【0125】

ウレタン樹脂の硬化剤としては、ウレタン樹脂の原料として一般的に用いられているイソシアネート化合物を用いることが出来る。この場合、イソシアネート化合物とは、分子中に2個以上のイソシアネート基を持つ化合物であり、この様なイソシアネート化合物として具体的には、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、ナフタレンジイソシアネート(NDI)、トリジンジイソシアネート(TODI)、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、フェニレンジイソシアネート、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)、シクロヘキサンジイソシアネート、リジンエステルジイソシアネート、リジンエステルトリイソシアネート(LDI)、ウンデカントリイソシアネート、ヘキサメチレントリイソシアネート、トリフェニルメタントリイソシアネート、及び上記イソシアネート化合物の重合体、誘導体、変性体、水素添加体等が挙げられる。

【0126】

シリコーン樹脂としては、2官能性(D単位)、3官能性(T単位)のシロキサン単位を10mol%以上、好ましくは主骨格として構成している公知の樹脂で、フェニル系シリコーン樹脂、メチル系シリコーン樹脂、メチルフェニル系シリコーン樹脂などが用いられるが、これらに限定されるものではない。更に硬化機構も加熱硬化型、室温硬化型に限定されるものではない。更にシリコーンゴムからなる層を用いることも出来る。シリコーンゴム層としては、公知のメチルシリコーンゴム、メチルフェニルシリコーンゴム、メチルビニルシリコーンゴムなどが用いられるが、これらに限定されるものではない。更にシリコーンゴムと添加物による過酸化反応、縮合反応、付加反応物を行うことによって、架橋構造を持たせてもよい。更にシリカなどの添加剤によって補強することも可能である。

【0127】

アクリル系樹脂としては、エチレン性不飽和二重結合を有するモノマーを含む成分が好ましく用いられ、紫外線や電子線の様な活性エネルギー線を照射することによって硬化させて形成される。特にバインダーとしてアクリル系の活性エネルギー線硬化樹脂を主成分とすることが好ましい。活性エネルギー線硬化アクリレート系樹脂としては、例えば、アクリルウレタン系樹脂、ポリエステルアクリレート系樹脂、エポキシアクリレート系樹脂、ポリオールアクリレート系樹脂等が挙げられる。

【0128】

アクリルウレタン系樹脂は、一般にポリエステルポリオールにイソシアネートモノマー、又はプレポリマーを反応させて得られた生成物に更に2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート(以下アクリレートにはメタクリレートを包含するものとしてアクリレートのみを表示する)、2−ヒドロキシプロピルアクリレート等の水酸基を有するアクリレート系のモノマーを反応させることによって容易に得ることが出来る。例えば、特開昭59−151110号公報に記載のものを用いることが出来る。例えば、ユニディック17−806(大日本インキ(株)製)100部と、コロネートL(日本ポリウレタン(株)製)1部との混合物等が用いられる。

【0129】

紫外線硬化型ポリエステルアクリレート系樹脂としては、一般にポリエステルポリオールに2−ヒドロキシエチルアクリレート、2−ヒドロキシアクリレート系のモノマーを反応させると容易に形成されるものを挙げることが出来、特開昭59−151112号公報に記載のものを用いることが出来る。

【0130】

紫外線硬化型エポキシアクリレート系樹脂の具体例としては、エポキシアクリレートをオリゴマーとし、これに反応性希釈剤、光反応開始剤を添加し、反応させて生成するものを挙げることが出来、特開平1−105738号公報に記載のものを用いることが出来る。

【0131】

紫外線硬化型ポリオールアクリレート系樹脂の具体例としては、トリメチロールプロパントリアクリレート、ジトリメチロールプロパンテトラアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレート、アルキル変性ジペンタエリスリトールペンタアクリレート等を挙げることが出来る。

【0132】

樹脂モノマーとしては、例えば、不飽和二重結合が一つのモノマーとして、メチルアクリレート、エチルアクリレート、ブチルアクリレート、ベンジルアクリレート、シクロヘキシルアクリレート、酢酸ビニル、スチレン等の一般的なモノマーを挙げることが出来る。また不飽和二重結合を二つ以上持つモノマーとして、エチレングリコールジアクリレート、プロピレングリコールジアクリレート、ジビニルベンゼン、1,4−シクロヘキサンジアクリレート、1,4−シクロヘキシルジメチルアジアクリレート、前出のトリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリルエステル等を挙げることが出来る。

【0133】

これらの中で、バインダーの主成分として、1,4−シクロヘキサンジアクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパン(メタ)アクリレート、トリメチロールエタン(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、1,2,3−シクロヘキサンテトラメタクリレート、ポリウレタンポリアクリレート、ポリエステルポリアクリレートから選択されるアクリル系の活性エネルギー線硬化樹脂が好ましい。

【0134】

活性光線硬化樹脂層の塗布組成物は、固形分濃度は10質量%から100質量%であることが好ましく、塗布方法により適当な濃度が選ばれる。例えば、炭化水素類、アルコール類、ケトン類、エステル類、グリコールエーテル類、その他の溶媒の中から適宜選択し、又は混合して使用出来る。好ましくは、プロピレングリコールモノ(C1からC4)アルキルエーテル又はプロピレングリコールモノ(C1からC4)アルキルエーテルエステルを5質量%以上、更に好ましくは5質量%〜80質量%含有する溶媒が用いられる。

【0135】

樹脂層には、必要に応じて樹脂又は無機の微粒子を含有させることが出来る。これら微粒子には各種の材料を使用することが出来る。例えばフッ素ゴム、フッ素エラストマー、及び、PTFE、PVDF、ETFE、PFA等のフッ素樹脂微粒子、シリコーン樹脂粒子、PE、PP、PS、アクリル樹脂、ナイロン樹脂、フェノール樹脂、エポキシ樹脂等の樹脂微粒子、シリカ、アルミナ、酸化チタン、酸化マグネシウム、酸化スズ、酸化鉄などの無機粉体などであり、これらを単独又は複数混合して使用することも出来る。

【0136】

微粒子の形状や粒径も特に限定されるものではなく球状、繊維状、板状、不定型などどの様な形状でも使用出来る。微粒子の粒径は制限はないものの分散性や諸特性を考慮すると0.01μmから30μmの範囲が望ましい。また、諸特性に問題を与えない範囲で分散剤を使用することも出来る。

【0137】

樹脂層には導電剤を含んでいてもよい。導電剤としては、例えば、カーボンブラック、グラファイト等の導電性炭素系物質:アルミニウム、銅合金等の金属又は合金:更には酸化錫、酸化亜鉛、酸化アンチモン、酸化インジウム、チタン酸カリウム、酸化アンチモン−酸化錫複合酸化物(ATO)、酸化インジウム−酸化錫複合酸化物(ITO)等の導電性金属酸化物等の少なくとも1種の微粉末が用いられる。

【0138】

これらの樹脂層形成材料の中で、後述する無機化合物層との密着性及び弾性率の面からフッ素樹脂又はウレタン樹脂又はシリコーン樹脂或いはこれらの混合物が好ましい樹脂として挙げられる。好ましくは、少なくともフッ素樹脂粒子を含んでなるウレタン系樹脂塗料組成物であり、樹脂層中に含まれるフッ素樹脂の含有量は特に限定されないが、ウレタン樹脂100質量部に対して30質量部から70質量部の範囲内にあることが好ましく、40質量部から60質量部の範囲内にあることがより好ましい。また樹脂層中には、フッ素樹脂以外からなる他の樹脂成分も含まれてもよい。

【0139】

フッ素樹脂としては、先に挙げたポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリビニリデンフルオライド(PVDF)、テトラフルオロエチレン−エチレン共重合体(ETFE)、ポリクロロトリフルオロエチレン(PCTFE)、クロロトリフルオロエチレン−エチレン共重合(ECTFE)、ポリビニルフルオライド(PVF)、フルオロオレフィン−ビニルエーテル共重合体、フッ化ビニリデン−四フッ化エチレン共重合体及びフッ化ビニリデン−六フッ化プロピレン共重合体などの樹脂を挙げることが出来る。これらを単独、又は2種以上組み合わせて用いてもよい。

【0140】

塗布液の調製に使用する溶媒

樹脂層にポリイミド系樹脂を使用する場合、N,N−ジメチルホルムアミド(DMF)やN−メチル−2−ピロリドン(NMP)を使用することが可能である。表面層は、例えばメタノールやエタノール等のアルコール類、メチルエチルケトンやシクロヘキサノン等のケトン類を使用することが可能である。

【0141】

(定着ベルト)

樹脂層、弾性層、表面層の形成に使用する材料は、中間転写ベルトと同じである。

【0142】

発熱層

発熱層を構成する材料としては、導電性セラミック、導電性カーボン、金属粉体等の種々の導電性材料と、絶縁性セラミックや耐熱性樹脂等の絶縁性材料とをそれぞれ1乃至数種類混合し若しくは化合して構成され、所定の体積抵抗値となる様に導電性材料を調整する。導電性材料として、C、Ni、Au、Ag、Fe、Al、Ti、Pd、Ta、Cu、Co、Cr、Pt、Mo、Ru、Rh、W、In等のカーボンや金属材料の他、VO2、Ru2O、TaN、SiC、ZrO2、InO、Ta2N、ZrN、NbN、VN、TiB2、ZrB2、HfB2、TaB2、MoB2、CrB2、B4C、MoB、ZrC、VC、TiC、カーボンナノファイバー、カーボンナノチューブ及びカーボンマイクロコイル、フィラメント状金属微粒子、Ag−Pd、Cu−Ni、Cu−Zn等の合金等が挙げられる。

【0143】

耐熱性樹脂としては、ポリフェニレンサルファイド(PPS)、ポリアリレート(PAR)、ポリサルフォン(PSF)、ポリエーテルサルフォン(PES)、ポリエーテルイミド(PEI)、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルエーテルケトン(PEEK)樹脂等、或いはこれらの誘導体よりなる樹脂や種々の変性樹脂を挙げることが出来る。

【0144】

更に、抵抗値制御や結着のために使用される絶縁性材料としては、AlN、SiN4、Al2O3、MgO、VO2、SiO2、ZrO2、Bi2O3、TiO2、MoO2、WO2、NbO2、ReO3等のセラミック材料や上記耐熱性樹脂が使用される。

【実施例】

【0145】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0146】

実施例1

以下に示す方法で管状物を製造した。

【0147】

(円柱状の芯金の準備)

アルミニウム製の直径274mm、長さ400mm、両端に保持部材を有した円柱状の芯金を準備した。

【0148】

(樹脂層形成用塗布液の調製)

塗布液は宇部興産製のポリイミドワニス「U−ワニス」に、キャボット社製「モーガルL」を12質量部投入し、ターボ工業株式会社製のOBミル分散機で10パス行った液を使用した。

【0149】

粘度は、ビスコテック(株)製 ラボ用デジタル回転式粘度計「ビスコスター+H」高粘度用を使用し、温度23℃で測定し、30Pa・sであった。

【0150】

(弾性層形成用塗布液の調製)

モメンティブ・パフォーマンス・マテリアルズジャパン合同会社製 XE15−B7354SのA剤/B剤を同量混合した。

【0151】

粘度は、ビスコテック株式会社製 ラボ用デジタル回転式粘度計「ビスコスター+H」高粘度用を使用し、温度23℃で測定し、70Pa・sであった。

【0152】

(表面層形成用塗布液の調製)

日本化薬(株)製 モノマーDPHA(ジペンタエリスリトールヘキサアクリレート)と、テイカ(株)製のメタクリル処理されたアルミナをMIBK(メチルイソブチルケトン)に混合撹拌し、英弘精機(株)製 横型ミル式分散機ディスパーマットSL(2L)に、φ0.3のジルコニアビーズを70%充填し、ディスク回転数を500rpmに設定し、プランジャーポンプを用いて送液を行い、50回相当循環するように分散を行った液にBASFジャパン製の重合開始剤Irg379を添加し使用した。

【0153】

(表面層形成用塗布液の組成)

MIBK 100部

DPHA 10部

アルミナ(メタクリル処理) 5部

Irg379 0.5部

粘度:0.005Pa・s

粘度は、東京計器製 E型粘度計で、温度23℃で測定した値を示す。

【0154】

ノズルの準備

ステンレス製の以下に示す仕様のノズルを準備した。

【0155】

塗布液の流出口の形状:円形

塗布液の流出口の大きさ(直径):5mm

ノズルの形状:円錐

(管状物の製造)

図2に示す製造装置を使用し、図1(a)に示される構成の管状物を製造方法1から3に示す方法に従って製造し、試料No.101から103とした。

【0156】

(製造方法1による管状物の製造)

明細書本文中に記載の製造方法1のステップ1からステップ10に準じて管状物を作製した。

【0157】

(樹脂層の形成)

準備したノズルを製造装置に装着し、準備した円柱状の芯金を保持装置に保持し、円柱状の芯金の塗布開始位置に合わせる。この後、以下に示す条件で、保持装置に保持した円柱状の芯金を回転した状態で、ノズルを芯金の回転軸に平行に、回転軸方向に移動させながら、芯金の塗布領域に準備した樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜を形成した。

【0158】

尚、塗布開始から20mmはノズルの移動速度を遅くして樹脂層端部の樹脂層補強部形成用塗膜を形成し(図1参照)、20mmから330mmまでノズルの移動速度を早くして樹脂層形成用塗膜を形成し、330mmから350mmまでノズルの移動速度を遅くし樹脂層端部の樹脂層補強部形成用塗膜を形成した後、以下に示す条件で硬化装置で硬化処理を行い樹脂層を形成する。尚、硬化処理後の両端部の補強部の厚さは、55μm、樹脂塗膜の厚さは、50μmであった。

【0159】

補強部の厚さ及び樹脂塗膜の厚さは、(株)フィッシャー・インストルメンツ製 フィッシャースコープMMSで測定した値を示す。

【0160】

芯金の塗布領域

芯金の幅450mmの両端から50mmを非塗布領域とし、非塗布領域の間350mmを塗布領域とした。

【0161】

(樹脂層形成用塗布液の塗布条件)

ノズルの塗布液の流出口からの樹脂層形成用塗布液の吐出量:0.5ml/min

ノズルの樹脂層形成用塗布液流出口と芯金の表面までの距離:10mm

樹脂層形成用塗布液の塗布温度:23℃

補強部形成時(樹脂層の端部の補強部1a1(図1参照)形成時)のノズルの移動速度:0.2mm/min

補強部形成(樹脂層の端部の補強部1a1(図1参照)形成時)後のノズルの移動速度:0.25m/min

補強部形成(樹脂層の端部の補強部1a2(図1参照)形成時)時のノズルの移動速度:0.2mm/min

円柱状の芯金の回転速度(回転数):20rpm

回転速度(回転数)は、(株)佐藤商事製 非接触・接触回転計DT−2230で測定した値を示す。

【0162】

(樹脂層形成用塗膜の硬化条件)

装置:高温ヒーター乾燥炉

温度:70℃から10分で20℃ずつ350℃まで昇温

時間:140min

硬化処理時の樹脂塗膜を有する芯金の回転速度:20rpm

回転速度は、樹脂層形成用塗布液の塗布時と同じ方法で測定した値を示す。

【0163】

(弾性層の形成)

図2に示す製造装置を使用し、形成された樹脂層の周面全面に準備した弾性層形成用塗布液を同じ塗布装置を用い、移動速度一定で、流量を0.35ml/minにして、硬化処理後の厚さが200μmになる様に塗布し、1次加硫150℃10分、2次加硫200℃4時間の処理を行い、弾性層を形成した。

【0164】

(表面層の形成)

図2に示す製造装置を使用し、ノズルを表面層形成用塗布液が噴霧状に噴出出来るノズルに変えて、形成された弾性層の周面全面に準備した表面層形成用塗布液を乾燥後の膜厚が約2μmとなるように塗布し、マテリアルサイエンス社製のキセノンフラッシュランプ100パルスを用いて、ランプハウジング部から100mm離れた位置にベルトを設置し、ベルトを10rpmで回転させながら30秒照射した。

【0165】

表面層迄を形成した後、芯金を抜き取り、中間転写ベルトとして使用する管状物を製造し試料No.101とした。

【0166】

(製造方法2による管状物の製造)

明細書本文中に記載の製造方法2に準じて管状物を作製した。

【0167】

(樹脂層の形成)

準備したノズルを製造装置に装着し、準備した円柱状の芯金を保持装置に保持し、円柱状の芯金の塗布開始位置に合わせる。この後、塗布開始時と、塗布終了時にノズルからの樹脂層形成用塗布液の流出量を以下に示す条件で多くして塗布し樹脂層形成用塗膜を形成した以外は、試料No.101と同じ条件で芯金の周面に塗布し樹脂層形成用塗膜を形成した。尚、硬化処理後の両端部の補強部の厚さ、樹脂塗膜の厚さは試料No.101と同じであった。補強部の厚さ及び樹脂塗膜の厚さは、試料No.101と同じ方法で測定した。

【0168】

(樹脂層形成用塗布液の塗布条件)

塗布開始時で補強部を形成する時のノズルからの樹脂層形成用塗布液の流出量:0.55ml/min

樹脂部を形成する時のノズルからの樹脂層形成用塗布液の吐出量:0.5ml/min

塗布終了時で補強部を形成する時のノズルからの樹脂層形成用塗布液の吐出量:0.55ml/min

(樹脂層形成用塗膜の硬化条件)

試料No.101と昇温以外は同じ条件とした。

【0169】

(中間転写ベルトの作製)

樹脂層の上に弾性層と表面層を試料No.101と同じ条件で形成し、表面層迄を形成した後、芯金を抜き取り、中間転写ベルトとして使用する管状物を製造し試料No.102とした。

【0170】

(製造方法3による管状物の製造)

明細書本文中に記載の製造方法3に準じて管状物を作製した。

【0171】

(樹脂層の形成)

準備したノズルを製造装置に装着し、保持装置に保持した円柱状の芯金の塗布開始位置に合わせる。この後、以下に示す条件で、保持装置に保持した円柱状の芯金を回転した状態で、ノズルを芯金の回転軸に平行に、回転軸方向に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜を形成した後、以下に示す条件で硬化装置で硬化処理を行い樹脂層を形成する。

【0172】

この後、ノズルの位置を芯金上の樹脂層の端部の位置に合わせ固定し、芯金を軸方向に移動せず回転し、樹脂層形成用塗布液をノズルより吐出させ樹脂層の端部に塗布し、補強部形成用塗膜を形成する。この後、補強部形成用塗膜を硬化装置で硬化処理を行うことで樹脂層の端部に樹脂層が積層され補強部が形成される。この後、ノズルの位置を芯金上の樹脂層の他方端部の位置に合わせ固定し、芯金を軸方向に移動せず回転し、樹脂層形成用塗布液をノズルより吐出させ樹脂層の端部に塗布し、補強部形成用塗膜を形成する。この後、補強部形成用塗膜を硬化装置で硬化処理を行うことで樹脂層の端部に樹脂層が積層され補強部が形成される。尚、硬化処理後の両端部の補強部の厚さ、樹脂塗膜の厚さは試料No.101と同じであった。補強部の厚さ及び樹脂塗膜の厚さは、試料No.101と同じ方法で測定した。

【0173】

(樹脂層形成用塗布液の塗布条件)

試料No.101と同じ条件とした。

【0174】

(補強部形成用の樹脂層形成用塗布液の塗布条件)

樹脂層形成用塗膜の硬化処理した後、樹脂層の両端部に補強部形成用塗膜を形成するためのノズルからの樹脂層形成用塗布液の流出量:0.05ml/min

(樹脂層補強部形成用塗膜の硬化条件)

試料No.101と同じ条件とした。

【0175】

(中間転写ベルトの作製)

樹脂層の上に弾性層と表面層を試料No.101と同じ条件で形成し、表面層迄を形成した後、芯金を抜き取り、中間転写ベルトとして使用する管状物を製造し試料No.103とした。

【0176】

(比較の試料No.104の製造)

図2に示す製造装置を使用し、樹脂層を形成する時に、ノズルを芯金の回転軸に平行に、一定速度で移動した他は全て試料No.101と同じ条件で中間転写ベルトとして使用する管状物を製造し比較試料No.104とした。

【0177】

(比較の試料No.105の製造)

図2に示す製造装置を使用し、樹脂層を形成する時に、ノズルを芯金の回転軸に平行に、一定速度で移動した他は全て試料No.101と同じ条件で管状物を作製した。この後、管状物の両端面を覆う様に幅10mm、厚さ2mmでシリコンゴム層を特開2005−055469号公報の〔0032〕から〔0036〕に記載の方法に準じて設け中間転写ベルトとして使用する管状物を作製し、比較試料No.105とした。

【0178】

(比較の試料No.106の製造)

図2に示す製造装置を使用し、樹脂層を形成する時に、ノズルを芯金の回転軸に平行に、一定速度で移動した他は全て試料No.101と同じ条件で管状物を作製した。この後、補強部材として管状物の両端面を覆う様に、特開2005−316028号公報の〔0049〕から〔0051〕に記載の方法に準じて幅12mmのポリエチレンナフタレート(帝人デュポンフィルム社製 商品名テオネックス)のフィルムに粘着層を塗布したテープと、幅8mmの粘着層が形成されたポリイミドテープ(日東電工社製 商品名アピカル)を重ねて張り合わせ段差を有する補強部を形成し、中間転写ベルトとして使用する管状物を作製し、比較試料No.106とした。

【0179】

評価

製造した試料No.101から106に付き、中間転写ベルトとして、両側端部の割れ、亀裂、破損を以下に示す方法で試験し、以下に示す評価ランクに従って評価した結果を表1に示す。

【0180】

両側端部の割れの測定方法

試料をコニカミノルタビジネステクノロジーズ社製bizhbu PRO C6500の中間転写ベルト製品と入れ替えて装着し、3時間連続的に、画像形成を行った後、中間転写ベルト冶具より外し、目視により両側端部の割れ、亀裂、破損の有り、無しを目視で観察した。両端部の割れ、亀裂、破損なし

両側端部の割れの評価ランク

○:両端部の割れなし

△:両端部の割れはないが、折れ(ヒビ)が見られる。

【0181】

×:両端部の割れあり

両側端部の亀裂の評価ランク

○:両端部の亀裂なし

△:両端部の亀裂ないが、折れ(ヒビ)が見られる。

【0182】

×:両端部の亀裂あり

両側端部の破損の評価ランク

○:両端部の破損なし

△:両端部の破損ないが、折れ(ヒビ)が見られる。

【0183】

×:両端部の破損あり

【0184】

【表1】

【0185】

本発明の樹脂層の幅方向の両端部に、樹脂層形成用塗布液により補強部を形成する管状物の製造方法で製造した試料No.101から103は、長時間使用しても両側端部の割れ、亀裂、破損もなく優れた性能を示すことが確認された。

【0186】

比較として作製した両端部に補強部を有しない試料No.104は両側端部の割れ、亀裂、破損も劣る性能を示すことが確認された。

【0187】

比較として作製した両端面にシリコーンゴム層を設けた試料No.105は両側端部の割れ、亀裂の発生は認められなかったが、シリコーンゴム層の厚さムラに伴うと思われる若干の破損が認められた。又、両端面にシリコーンゴム層を設ける工程の設置、安定したシリコーンゴム層を形成するための管理を行なわなければならなくコストが高くなることが懸念される。

【0188】

比較として作製した両端面に補強部材としてテープを貼合した試料No.106は両側端部の割れ、亀裂の発生は認められなかったが、若干テープの剥離に伴う破損が認められた。又、両端面にテープを貼合する工程、テープの貼合位置の管理を行なわなければならなくコストが高くなることが懸念される。本発明の有効性が確認された。

【0189】

実施例2

実施例1で製造した試料No.101を製造する時、樹脂層の両端部の補強部の幅を表2に示す様に変化した他は全て同じ方法、条件で管状物を製造し、試料No.201から205とした。尚、両端部の補強部の幅は管状物の全幅に対する割合(%)を示す。

【0190】

評価

製造した試料No.201から205に付き、両側端部の割れ、亀裂、破損の有り、無しを実施例1と同じ方法で測定し、実施例1と同じ評価ランクに従って評価した結果を表2に示す。

【0191】

【表2】

【0192】

樹脂層の両端部の補強部の幅を管状物の全幅に対する割合を5%から30%として製造した試料No.202から204は、両側端部の割れ、亀裂、破損何れも優れた性能を示した。尚、樹脂層の両端部の補強部の幅を管状物の全幅に対する割合を5%より小さくした試料No.201、及び30%より大きくした試料No.205は実用化する上で用問題ないものの、何れの結果で若干劣る結果となった。

【0193】

尚、試料No.201から205と同じ方法で樹脂層/弾性層/表面層及び樹脂層/発熱層/弾性層/表面層の構成を有する定着ベルトとして使用する管状物を製造し、同じ評価を行った結果、試料No.201から205と同じ結果を得た。

【0194】

実施例3

実施例1で製造した試料No.101を製造する時、樹脂層の両端部の補強部の厚さ表2に示す様に変化した他は全て同じ方法、条件で管状物を製造し、試料No.301から305とした。尚、両端部の補強部の厚さは管状物の樹脂層の厚さに対する割合(%)を示す。

【0195】

評価

製造した試料No.301から305に付き、両側端部の割れ、亀裂、破損を実施例1と同じ方法で測定し、実施例1と同じ評価ランクに従って評価した結果を表3に示す。

【0196】

【表3】

【0197】

樹脂層の両端部の補強部の厚さを、樹脂層の厚さ対し、105%から155%として製造した試料No.302から304は、両側端部の割れ、亀裂、破損何れも優れた性能を示した。尚、樹脂層の両端部の補強部の厚さを、樹脂層の厚さ対し、105%より薄くした試料No.301、及び150%より厚くした試料No.305は実用化する上で用問題ないものの、何れの結果で若干劣る結果となった。

【0198】

尚、試料No.301から305と同じ方法で樹脂層/弾性層/表面層及び樹脂層/発熱層/弾性層/表面層の構成を有する定着ベルトとして使用する管状物を製造し、同じ評価を行った結果、試料No.301から305と同じ結果を得た。

【符号の説明】

【0199】

1、2 管状物

1a、2a 樹脂層

1b、2b 機能層

1b1、2b2 弾性層

1b2、2b3 表面層

2b1 発熱層

3 製造装置

3a 保持装置

3a3 駆動用モーター

3b 塗布装置

3b1 塗布手段

4 芯金

【技術分野】

【0001】

本発明は、電子写真複写機、プリンター等の画像形成装置において、感光体上に形成されたトナー画像を転写紙等の転写材上に転写するための中間転写ベルト、及び転写紙等の転写材上に転写されたトナー画像を加熱により定着する定着部に用いられる定着ベルト等の管状物の製造方法に関するものである。

【背景技術】

【0002】

電子写真複写機、プリンターなどの電子写真方式の画像形成装置は、近年では高画質フルカラー化、高品質化の要求が強く求められている。電子写真方式の画像形成装置は、従来から知られている様に、感光体を一様に帯電する帯電部材、感光体上に静電潜像を形成する露光部材、静電潜像をトナー像で現像する現像部材、転写体に転写する転写部材、トナー像を転写体上に定着させる定着部材、感光体上の残留トナーをクリーニングするクリーニング部材、感光体上の静電潜像を除去する除電部材等の構成部材を有している。

【0003】

電子写真方式の画像形成装置は、帯電したトナーを感光体上の静電潜像に接触或いは非接触で供給し、静電潜像を顕像にする現像過程を経て形成したトナー像を転写工程で転写部材である中間転写体に一次転写した後、転写材(例えば紙)に二次転写し、更に定着部材により定着して最終画像を形成するものである。

【0004】

画像形成装置には、転写部材である中間転写体として、無端の管状基体を使用し、管状基体の上に各種の機能層を有する管状物として中間転写ベルト、及び定着部材として管状基体の上に各種の機能層を有する管状物として定着ベルトを使用した形式がある。

【0005】

この様に中間転写ベルトを用いる画像形成装置においては、中間転写ベルトは駆動ローラー、複数の搬送ローラー、ガイド部材等により巻回され、回動可能に支持されおり、例えば中間転写ベルトは40Nから60N程度の張力で張設され、周速80mm/secから150mm/sec程度で駆動される。その際、駆動ローラーを含むローラー群に巻き掛けられて回転駆動される中間転写ベルトは、中間転写ベルトの幅方向における側両端部に集中的に応力が発生しやすく、そのためベルト使用を重ねるうちに側両端部に割れや、亀裂、破損等が発生し、遂にはベルトが破損し、設計時の機械的設定寿命を全う出来ないことがある。

【0006】

又、定着ベルトを用いる画像形成装置においては、定着ベルトは駆動ローラーを含ローラー群、及び加熱ローラーに巻き掛けられて回転駆動される様になっていると共に、加熱ローラーと対向させて押圧ローラーを配置しておき、駆動ローラーにより定着ベルトを駆動し、トナー像が転写された転写体を定着ベルトと押圧ローラーとの間に送り込んで、転写体上にトナー像を溶融定着させる。

【0007】

これら、駆動ローラーを含むローラー群には、通常、回転駆動時に発生する定着ベルトの蛇行及び片側への寄り移動を防止するため規制部材が設けられている。

【0008】

定着ベルトとしては、定着時間の短縮化のため薄膜化が進められており、回転駆動する時、定着ベルトの両側端部は、ローラーに形成されている規制部材(ベルトの蛇行を規制する部材)と頻繁に接触あるいは摺擦を繰り返しており、非常に負荷のかかる部位である。この部位に熱が加われば、定着ベルト材料は少なからず軟化して座屈強度が低下する。これにより、定着ベルト部材は、蛇行し易くなり、その結果規制部材に乗り上げてしまい、また、最悪の場合にはベルト端部の破損を引き起こすという課題が発生する。

【0009】

このような問題は画像形成装置における中間転写ベルト、定着ベルトだけでなく、一般に、駆動ローラーを含むローラー群に巻き掛けられて回転駆動される管状物について発生する。

【0010】

これら、回転駆動される管状物について発生する両側端部の割れや、亀裂、破損等に対する対策が検討されてきた。例えば、画像形成装置の定着ベルトとして使用するエンドレスベルトの端部の寄りによる応力集中を防止するため、端部をゴム層で被覆したエンドレスベルトが知られている(例えば、特許文献1参照。)。

【0011】

しかしながら、特許文献1に記載のエンドレスベルトは次の欠点を有していることが判った。

1.クリーニング部材による押厚と擦れにより、長期間使用した場合に端部のゴム層が剥がれたり、割れを生じることがある。

2.剥がれたゴム層が定着部に入り込み定着不良を引き起こす。

【0012】

画像形成装置の中間転写ベルトとして使用するエンドレスベルトの端部の寄りによる応力集中を防止し、長期にわたりベルト耳部の割れ等の損傷発生を抑制し、長時間の使用に耐えられる様にするため、ベルト外表面端部に沿って補強テープが貼着されてたエンドレスベルトが知られている(例えば、特許文献2参照。)。

【0013】

しかしながら、特許文献2に記載のエンドレスベルトは、補強テープを貼着する工程の配設、使用する補強テープの材質の管理、補強テープの張り位置の確認等が増加し、コストが高くなる欠点を有していることが判った。

【0014】

画像形成装置の定着ベルトの端部の寄りによる破損を防止するため、弾性層よりも強度が高い補強層を両端部に有する定着ベルトが知られている(例えば、特許文献3参照。)。

【0015】

しかしながら、特許文献3に記載のエンドレスベルトは次の欠点を有していることが判った。

【0016】

1.補強層を設けるための、接着剤塗設工程、弾性層と異なる材質を接着剤層の上に貼着する工程を必要とするため設備投資が必要となり、コストが高くなる。

【0017】

2.接着剤、補強層を形成する材料及び接着性の管理が必要となり、コストが高くなる。

【0018】

この様な状況から、工程の増設を必要とせず、駆動ローラーを含む複数のローラーに巻き回し、長時間回動搬送しても両側端部の割れ、亀裂、破損等が発生しない管状物を安価で製造する管状物の製造方法の開発が望まれている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2005−055469号公報

【特許文献2】特開2005−316028号公報

【特許文献3】特開2005−266519号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明は、上記状況に鑑みなされたものであり、その目的は、工程の増設を必要とせず、駆動ローラーを含む複数のローラーに巻き回し、長時間回動搬送しても両側端部の割れ、亀裂、破損等が発生しない管状物を安価で製造する管状物の製造方法を提供することである。

【課題を解決するための手段】

【0021】

本発明の上記目的は下記の構成で達成された

1.回転する円柱状の芯金の周面に、相対的に移動するノズルを使用し樹脂層形成用塗布液を塗布して樹脂層形成用塗膜を形成し、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法において、

前記樹脂層の幅方向の両端部に、前記樹脂層形成用塗布液により補強部を形成することを特徴とする管状物の製造方法。

【0022】

2.前記樹脂層の上に少なくとも1層の機能層を積層することを特徴とする前記1に記載の管状物の製造方法。

【0023】

3.前記補強部の幅が、前記管状物の全幅に対して5%から30%であることを特徴とする前記1又は2に記載の管状物の製造方法。

【0024】

4.前記補強部の厚さが、前記樹脂層の厚さ対して105%から150%であることを特徴とする前記1から3の何れか1項に記載の管状物の製造方法。

【0025】

5.前記補強部は、前記樹脂層形成用塗布液を前記芯金上に塗布する時、該塗布開始時と、終了時に、前記ノズルの相対移動速度を定常塗布時に対して遅くして形成することを特徴とする前記1から4の何れか1項に記載の管状物の製造方法。

【0026】

6.前記補強部は、前記樹脂層形成用塗布液を前記芯金上に塗布する時、該塗布開始時と、終了時に、前記ノズルからの樹脂層形成用塗布液の流出量を定常塗布時に対して増加して形成することを特徴とする前記1から4の何れか1項に記載の管状物の製造方法。

【0027】

7.前記補強部は、前記樹脂層を形成した後、該樹脂層の両端部に前記樹脂層形成用塗布液を塗布することを特徴とする前記1から4の何れか1項に記載の管状物の製造方法。

【0028】

8.前記管状物が画像形成装置の中間転写ベルトであることを特徴とする前記1から7の何れか1項に記載の管状物の製造方法。

【0029】

9.前記管状物が画像形成装置の定着ベルトであることを特徴とする前記1から7の何れか1項に記載の管状物の製造方法。

【発明の効果】

【0030】

工程の増設を必要とせず、駆動ローラーを含む複数のローラーに巻き回し、長時間回動搬送しても両側端部の割れ、亀裂、破損等が発生しない管状物を安価で製造する管状物の製造方法を提供することが出来た。

【図面の簡単な説明】

【0031】

【図1】管状物の概略断面図である。

【図2】円柱状の芯金の周面にノズルを使用した塗布方法で樹脂層を形成し、管状物を製造する製造装置の概略図である。

【発明を実施するための形態】

【0032】

本発明の実施の形態を図1、図2を参照しながら説明するが、本発明はこれらに限定されるものではない。

【0033】

図1は管状物の概略断面図である。図1(a)は管状物の幅手方向に断裁した時の概略断面図である。図1(b)は他の構成を有する管状物の幅手方向に断裁した時の概略断面図である。

【0034】

図1(a)に示す管状物の概略断面図に付き説明する。

【0035】

図中、1は管状物を示す。1aは基材となる樹脂層を示す。1bは樹脂層1aの上に形成された機能層を示す。機能層1bは弾性層1b1と、弾性層1bの上に形成された表面層1b2を有している。1a1は樹脂層1aの端部に形成された補強部を示す。1a2は樹脂層1aの他方の端部に形成された補強部を示す。尚、本図に示す管状物の層構成は必要に応じて変更することは可能である。

【0036】

Aは管状物1の幅を示す。幅Aは、管状物1の用途(中間転写ベルト、定着ベルト)により適宜変更することが可能である。尚、幅Aは、ステンレス直定規 C型JIS1級 30cm TZ−1343で測定することが可能である。

【0037】

Bは補強部1a1の幅を示す。幅Bは幅Aに対して、有効幅、割れ、亀裂、破損等を考慮し、5%から30%であることが好ましい。補強部1a2の幅は、補強部1a1の幅Bと同じであることが好ましい。

【0038】

Cは管状物1の有効幅を示す。尚、有効幅Cは幅Aから端部の補強部1a1と補強部1a2の幅を引いた幅を示す。

【0039】

Dは樹脂層1aの厚さを示す。厚さDは管状物1の用途(中間転写ベルト、定着ベルト)により適宜変更することが可能である。

【0040】

Eは補強部1a1の厚さを示す。厚さEは、樹脂層1aの厚さDに対して、繰り返し使用による劣化、割れ、亀裂、破損等を考慮し、105%から150%であることが好ましい。補強部1a2の厚さは、補強部1a1の厚さEと同じであることが好ましい。

【0041】

本図で示される管状物1は画像形成装置の中間転写ベルト、定着ベルトとして使用することが可能である。

【0042】

中間転写ベルトとして使用する場合、管状物の1の幅Aは、画像形成装置の種類により適宜変更するため一義的に決めることは出来ない。

【0043】

樹脂層1aの厚さは、抵抗、割れ、亀裂、破損等を考慮し、10μmから200μmが好ましい。

【0044】

弾性層1b1の厚さは、転写性を考慮し、50μmから1000μmが好ましい。表面層1b1の厚さは、離型性、耐久性等を考慮し、0.5μmから10μmが好ましい。又、補強部1a1の厚さ、補強部1a1の幅は本図に示す管状物と同じである。

【0045】

樹脂層1a、弾性層1b1及び表面層1b1の厚さは、(株)フィッシャー・インストルメンツ製 フィッシャースコープMMSで測定した値を示す。

【0046】

定着ベルトとして使用する場合、管状物の1の幅Aは、画像形成装置の種類により適宜変更するため一義的に決めることは出来ない。樹脂層1aの厚さは、耐久性、発熱性等を考慮し、10μmから200μmが好ましい。弾性層1b1の厚さは、転写性、熱伝動等を考慮し、50μmから1000μmが好ましい。表面層1b1の厚さは、離型性、耐久性等を考慮し、0.5μmから10μmが好ましい。又、補強部1a1の厚さ、補強部1a1の幅は本図に示す管状物と同じである。

【0047】

樹脂層の厚さ、弾性層の厚さ及び表面層の厚さは、中間転写ベルトとして使用する場合と同じ方法で測定した値を示す。

【0048】

図1(b)に示す管状物の概略断面図に付き説明する。

【0049】

図中、2は管状物を示す。2aは基材となる樹脂層を示す。2bは樹脂層2aの上に形成された機能層を示す。機能層2bは、発熱層2b1と、発熱層2b1の上に形成された弾性層2b2と、は弾性層2b2の上に形成された表面層2b3とを有している。2a1は樹脂層1aの端部に形成された補強部を示す。2a2は樹脂層1aの他方の端部に形成された補強部を示す。尚、本図に示す管状物の層構成は必要に応じて変更することは可能である。

【0050】

A′は管状物2の幅を示す。幅A′は、適宜変更することが可能である。尚、幅A′は、ステンレス直定規 C型JIS1級 30cm TZ−1343で測定することが可能である。

【0051】

B′は補強部2a1の幅を示す。幅B′は幅A′に対して、有効幅、割れ、亀裂、破損等を考慮し、5%から30%であることが好ましい。補強部2a2の幅は、補強部2a1の幅B′と同じであることが好ましい。

【0052】

C′は管状物1の有効幅を示す。尚、有効幅C′は幅A′から端部の補強部2a1と補強部2a2の幅を引いた幅を示す。

【0053】

D′は樹脂層2aの厚さを示す。厚さD′は、適宜変更することが可能である。樹脂層2aの厚さD′は、(株)フィッシャー・インストルメンツ製フィッシャースコープMMSで測定することが出来る。

【0054】

E′は補強部2a1の厚さを示す。厚さE′は、樹脂層2aの厚さD′に対して、有効幅、割れ、亀裂、破損等を考慮し、105%から150%であることが好ましい。補強部2a2の厚さは、補強部2a1の厚さE′と同じであることが好ましい。

【0055】

本図で示される管状物2は画像形成装置の定着ベルトとして使用することが可能である。

【0056】

定着ベルトとして使用する場合、樹脂層2aの厚さは、割れ、亀裂、破損等を考慮し、10μmから200μmが好ましい。発熱層2b1の厚さは、離型性、耐久性等を考慮し、10μmから200μmが好ましい。

【0057】

弾性層2b2の厚さは、転写性、熱伝動等を考慮し、50μmから1000μmが好ましい。表面層2b3の厚さは、離型性、耐久性等を考慮し、0.5μmから10μmが好ましい。

【0058】

樹脂層2a、発熱層2b1、弾性層2b2及び表面層2b3の厚さは、(株)フィッシャー・インストルメンツ製フィッシャースコープMMSで測定することが出来る。

【0059】

本図に本図に示す管状物も図1(a)と同じ様にして、樹脂層を形成した後、発熱層、弾性層、表面層を順次積層することで製造することが可能である。

【0060】

図1に示す管状物の製造方法の詳細は、図2を参照しながら説明する。

【0061】

図2は、円柱状の芯金の周面にノズルを使用した塗布方法で樹脂層を形成し、管状物を製造する製造装置の概略図である。図2(a)は円柱状の芯金の周面にノズルを使用した塗布方法で樹脂層を形成し、管状物を製造する製造装置の概略斜視図である。図2(b)は図2(a)に示される製造装置の概略正面図である。

【0062】

図中、3は製造装置を示す。製造装置3は保持装置3aと塗布装置3bと硬化装置5とを有している。保持装置3aは第1保持台3a1と、第2保持台3a2と、駆動用モーター3a3とを有している。駆動用モーター3a3は第1保持台3a1上に配設されており、円柱状の芯金4の保持部材4aと接続部材を介して駆動用モーター3a3の回転軸に接続されている。第2保持台3a2には円柱状の芯金4の他方の保持部材4bを受ける受け部3a21が配設されており、これにより、駆動用モーター3a3の回転により円柱状の芯金4を回転及び停止が可能に保持することが可能となっている。

【0063】

塗布装置3bは、塗布手段3b1と、駆動部3b2とを有している。3b11は塗布手段3b1に塗布液を供給する塗布液供給管を示す。塗布手段3b1は取り付け部材3b12によりガイドレール3b4に円柱状の芯金4の回転軸に沿って平行に移動(図中の矢印方向)可能に取り付けられている。塗布手段3b1としては、ノズルが挙げられる。ノズルを使用した塗布では、使用する塗布液の粘度が低い場合は、塗布液を噴霧状にして塗布することが好ましく、粘度が高い場合は、塗布液を連続した状態で吐出し塗布することが好ましい。塗布装置3bで使用する塗布液としては、樹脂層形成用塗布液の他に、図1に示される各機能層形成用塗布液が挙げられる。機能層形成用塗布液の中で表面層形成用塗布液は粘度が0.001Pa・sと低い場合は、噴霧状で塗布することが好ましい。ノズルの塗布液の吐出口の形状は特に限定はなく、例えば、円形、矩形等が挙げられる。尚、本図では塗布手段3b1への布液供給部、制御部は省略してある。

【0064】

駆動部3b2はモーター3b21とガイドレール取り付け板3b3とを有している。ガイドレール取り付け板3b3には、取り付け部材3b12を取り付け、保持装置3aに保持された円柱状の芯金4の回転軸と平行に塗布手段3b1を回転軸方向に往復移動(図中の矢印方向)させるための2本のガイドレール3b4が配設されている。

【0065】

モーター3b21は、取り付け部材3b12の上に取り付けられたスライド用ネジ3b13と螺合し、取り付け部材3b12を保持装置3aに保持された円柱状の芯金4の幅よりも長く移動させる長さの雌ネジ3b22を有している。

【0066】

モーター3b21を駆動させることで、スライド用ネジ3b13の回転に伴い、取り付け部材3b12に取り付けられた塗布手段3b1が円柱状の芯金4の回転軸と平行に回転軸方向に往復移動(図中の矢印方向)することが可能となっている。

【0067】

硬化装置5は、円柱状の芯金4の周面に形成された樹脂塗膜を硬化させるために円柱状の芯金4の下に配設されている。硬化装置5としては塗布液に使用する樹脂により適宜変更することが可能である。例えば熱硬化性樹脂の場合は、赤外線ランプ、ニクロム線、熱風等の熱源が挙げられる。活性エネルギー線硬化樹脂の場合には、紫外線、電子線、γ線等で、形成された活性エネルギー線硬化型樹脂を活性化させるエネルギー源であれば制限なく使用出来るが、紫外線、電子線が好ましい。特に取り扱いが簡便で高エネルギーが容易に得られるという点で紫外線が好ましい。紫外線の光源としては、紫外線を発生する光源であれば何れも使用出来る。例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプ、キセノンランプ等を用いることが出来る。又、ArFエキシマレーザ、KrFエキシマレーザ、エキシマランプ又はシンクロトロン放射光等も用いることが出来る。スポット状の活性エネルギー線を照射するには紫外線レーザーを使用することが好ましい。

【0068】

本図に示す製造装置では、円筒状の芯金の周面に形成された樹脂塗膜の硬化を1つの製造装置に組み込んだ場合を示したが、保持装置3aを移動式として別工程で硬化処理を行う方式であってもよい。

【0069】

又、使用する樹脂が熱硬化性の場合は、円筒状の芯金を内部から加熱する方式も可能である。

【0070】

本図は円柱状の芯金を使用した場合を示しているが円筒状の芯金であってもよく、適宜選択することが可能である。

【0071】

本図は、円柱状の芯金4の位置を固定した状態で回転させ、塗布手段3b1としてのノズルを円筒状の芯金4の回転軸方向に移動させる装置を示しているが、塗布手段3b1としてのノズルの位置を固定し、円筒状の芯金4を回転させながら、円筒状の芯金4の回転転軸方向に移動させる装置であってもよい。

【0072】

尚、樹脂層の上に積層する機能層は本図に示す装置で塗布することも可能であるし、他の塗布方法、例えばスプレー塗布、浸漬塗布で粘度を調整することで塗布することも可能である。

【0073】

本発明で使用する樹脂層形成用塗布液の粘度は、レベリング性、液ダレ等を考慮し、10Pa・sから500Pa・sが好ましい。

【0074】

本発明で使用する機能層を構成している各機能層形成用塗布液の粘度は、レベリング性、液ダレ等を考慮し以下の範囲にすることが好ましい。

【0075】

弾性層形成用塗布液の粘度は、5Pa・sから500Pa・sが好ましい。

【0076】

表面層形成用塗布液の粘度は、0.001Pa・sから50Pa・sが好ましい。

【0077】

発熱層形成用塗布液の粘度は、5Pa・sから500Pa・sが好ましい。

【0078】

樹脂層形成用塗布液の粘度及び各機能層形成用塗布液の粘度は、ビスコテック株式会社製 ラボ用デジタル回転式粘度計「ビスコスター+H」高粘度用を使用し、温度23℃で測定した値を示す。

【0079】

本図に示す製造装置を使用し、図1(a)に示す両端部に補強部Bを有する管状物を製造する好ましい方法として次の3方法が挙げられる。

【0080】

製造方法1

芯金の周面全面に樹脂層形成用塗布液を塗布する時、塗布開始時(補強部を形成する時)及び塗布終了時(補強部を形成する時)にノズルの相対移動速度を定常塗布時に対して遅くして塗布する。この結果、ノズルからの樹脂層形成用塗布液の吐出量は一定であることから、塗布開始時及び塗布終了時に該当する芯金の両端部の樹脂層形成用塗布液の塗布量が増加し補強部が形成される。尚、定常塗布時とは有効幅C(図1(a)参照)に樹脂層形成用塗布液を塗布する時を言う。

【0081】

製造方法2

芯金の周面全面に樹脂層形成用塗布液を塗布する時、塗布開始時(補強部を形成する時)と、塗布終了時(補強部を形成する時)とでノズルからの樹脂層形成用塗布液の吐出量を定常塗布時に対してを増加する。尚、塗布開始時とは、芯金の端部の塗布開始位置から補強部の形成領域(補強部の幅)に樹脂層形成用塗布液を塗布している時間を言い、塗布終了時とは、芯金の他方の端部の補強部の形成領域(補強部の幅)から塗布終了位置に樹脂層形成用塗布液を塗布している時間を言う。

【0082】

製造方法3

芯金の周面全面に樹脂層形成用塗布液を塗布し、一旦硬化処理をした後、形成された樹脂層の両端部にのみ再度樹脂層形成用塗布液を塗布する。

【0083】

以下に本図に示す製造装置を使用した具体的な製造方法に付き説明する。

【0084】

製造方法1

芯金を軸方向に移動することなく回転のみを行い、ノズルを芯金の回転軸と平行に移動させる場合に付き説明する。

【0085】

ステップ1.塗布手段3b1としてのノズルを保持装置3aに保持した円柱状の芯金の塗布開始位置に合わせる。

【0086】

ステップ2.保持装置3aに保持した円柱状の芯金4を回転した状態で、ノズルを芯金の回転軸に平行に、回転軸方向に相対的に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜を形成する。尚、塗布開始時(補強部を形成する時)は少なくとも芯金の1回転分の周面に樹脂層形成用塗布液が塗布される間はノズルの相対的移動速度を遅くする。ノズルの相対移動速度を遅くすることで塗布開始時(補強部を形成する時)の樹脂層形成用塗膜が厚く(樹脂層の端部の補強部1a1(図1参照)となる)なる。塗布開始時の移動速度は、補強部の幅B(図1参照)により適宜設定することが可能である。

【0087】

ステップ3.芯金の1回転分の周面に樹脂層形成用塗布液が塗布された後、形成する樹脂層1a(図1参照)の厚さになる様にノズルの相対移動速度を調整し、円柱状の芯金4を回転した状態で、円柱状の芯金4の回転軸に平行に、ノズルを回転軸方向に相対的に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜(有効幅C(図1(a)に該当する部分)を形成する。

【0088】

ステップ4.必要とする樹脂層1a(図1参照)を形成する幅に樹脂層形成用塗布液を塗布した後、塗布終了時(補強部を形成する時)はノズルの相対移動速度を定常塗布時対して遅くし、ステップ2と同じ方法で塗布を終了する。この様にすることで塗布終了時の樹脂層形成用塗膜が厚く(樹脂層の端部の補強部1a2(図1参照)となる)なる。塗布終了時のノズルの相対移動速度は、塗布開始時の移動速度と同じであることが好ましい。

【0089】

ステップ5.樹脂層形成用塗膜を硬化装置5で硬化処理を行い樹脂層を形成する。

【0090】

ステップ6.ノズルの位置を芯金4上の樹脂層の端部の位置に合わせ、芯金4を回転した状態で、ノズルを芯金の回転軸に平行に、回転軸方向に相対的に移動させながら、弾性層形成用塗布液をノズルより吐出させ、形成された樹脂層の周面全面に塗布し弾性層形成用塗膜を形成する。尚、ノズルの位置の合わせ方は、ノズルを移動してもよいし、芯金を移動させてもよい。

【0091】

ステップ7.弾性層形成用塗膜を硬化装置5で硬化処理を行い弾性層を形成する。

【0092】

ステップ8.ノズルを噴霧状に噴出するノズルに変え、ノズルの位置を芯金4上の樹脂層の他方端部の位置に合わせ、芯金4を回転した状態で、塗布手段3b1としてのノズルを芯金の回転軸に平行に、回転軸方向に移動させながら、表面層形成用塗布液をノズルより噴霧状に噴出させ、形成された弾性層の周面全面に塗布し表面層形成用塗膜を形成する。

【0093】

ステップ9.表面層形成用塗膜を硬化装置5で硬化処理を行い表面層を形成する。

【0094】

ステップ10.芯金を抜き取ることで両端に補強部を有し、樹脂層/弾性層/表面層の構成を有する管状物が製造される。

【0095】

製造方法2

ステップ1.保持装置3aに保持した円柱状の芯金4を回転した状態で、塗布手段3b1としてのノズルを芯金の回転軸に平行に、回転軸方向に相対的に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し図1(a)に示される様な管状物を形成する時、塗布開始時(補強部を形成する時)と、塗布終了時(補強部を形成する時)にノズルからの樹脂層形成用塗布液の吐出量を定常塗布時に対して多くして塗布し樹脂層形成用塗膜を形成する。流出量は、両端部の樹脂層の厚さにより適宜調整する。

【0096】

ステップ2.樹脂層形成用塗膜を硬化装置5で硬化処理を行い樹脂層を形成する。

【0097】

ステップ3.樹脂層が形成された後、弾性層、表面層の形成は製造方法1のステップ6からステップ10と同じであり、樹脂層の上に弾性層、表面層が積層された後、芯金を抜き取ることで両端に補強部を有し、樹脂層/弾性層/表面層の構成を有する管状物が製造される。

【0098】

製造方法3

ステップ1.保持装置3aに保持した円柱状の芯金4を回転した状態で、塗布手段3b1としてのノズルを芯金の回転軸に平行に、回転軸方向に相対的に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜を形成する。

【0099】

ステップ2.樹脂層形成用塗膜を硬化装置5で硬化処理を行い樹脂層を形成する。

【0100】

ステップ3.ノズルの位置を芯金4上の樹脂層の端部の位置に合わせ固定し、芯金4を軸方向に移動せず回転し、樹脂層形成用塗布液をノズルより吐出させ樹脂層の端部に塗布し、補強部形成用塗膜を形成する。

【0101】

ステップ4.補強部形成用塗膜を硬化装置5で硬化処理を行うことで端部に補強部となる樹脂層が積層される。

【0102】

ステップ5.ノズルの位置を芯金4上の樹脂層の他方端部の位置に合わせ固定し、芯金4を軸方向に移動せず回転し、樹脂層形成用塗布液をノズルより吐出させ樹脂層の端部に塗布し、補強部形成用塗膜を形成する。

【0103】

ステップ6.補強部形成用塗膜を、硬化装置5で硬化処理を行い端部に補強部となる樹脂層が積層される。ステップ6が終了した段階で、芯金4上に両端に補強部が形成された樹脂層が形成される。尚、ノズルの位置の合わせ方は、ノズルを移動してもよいし、芯金を移動させてもよい。

【0104】

ステップ7.樹脂層が形成された後、弾性層、表面層の形成は製造方法1のステップ6からステップ10と同じであり、樹脂層の上に弾性層、表面層が積層された後、芯金を抜き取ることで両端に補強部を有し、樹脂層/弾性層/表面層の構成を有する管状物が製造される。

【0105】

製造方法1から3に示す製造方法により製造された管状物は中間転写ベルト及び定着ベルトに使用することが好ましい。

【0106】

図1(b)に示される管状物の樹脂層の形成方法は図1(a)に示される管状物の樹脂層の製造方法と同じ方法で製造であり、樹脂層の上に積層される発熱層、弾性層、表面層も図1(a)に示される管状物の弾性層、表面層と同じ方法で形成することが可能である。

【0107】

図1、図2に示す様に回転した状態の円柱状の芯金の周面に、ノズルを使用して樹脂塗布液を螺旋状に塗布した後、平滑処理し、硬化処理した後、円柱状の芯金を抜き取り管状物を製造する製造方法で次の効果が得られた。

1.補強部を樹脂層と同じ材質で形成するため、補強部の幅、高さの変更が容易になり、必要に応じた強度を有する補強部の形成が容易になった。

2.補強部を樹脂層の形成時に合わせ形成するため、工程の準備をする必要がなく管状物を安価で製造することが可能となった。

3.補強部を樹脂層と同じ材質で形成するため、補強部を形成するための材料の準備、煩雑な品質管理をする必要がなく両端部に補強部を有する管状物を安価で製造することが可能となった。

【0108】

次に、本発明の管状物の製造方法により製造された管状物が中間転写ベルト及び定着ベルトに使用される場合の材料に付き説明する。

【0109】

中間転写ベルトの場合

〈樹脂層〉

樹脂層は、中間転写ベルト及び定着ベルトに使用される場合は基体となるので、クリーニング部材であるクリーニングブレードから中間転写ベルトに加わる負荷で中間転写体が変形することを回避し、転写部への影響を低減させる剛性を有するものである。樹脂基体は、ナノインデンテーション法により測定したヤング率が5.0GPaから15.0GPaの範囲内の材料を用いて形成することが好ましく、8.0GPaから15.0GPaの範囲内の材料がより好ましい。

【0110】

この様な性能を発現する材料として、例えば、ポリカーボネート、ポリフェニレンサルファイド、ポリフッ化ビニリデン、ポリイミド、ポリエーテル、エーテルケトン、エチレンテトラフルオロエチレン共重合体、ポリアミド及びポリフェニレンサルファイド等のいわゆるエンジニアリングプラスチック材料を用いることが出来、等の樹脂材料が挙げられ、これらの中ではポリイミド、ポリカーボネート、ポリフェニレンサルファイドが好ましい。これらの樹脂材料のナノインデンテーション法により測定したヤング率は5.0GPaを超えるものであり、厚み50μmから200μmで、樹脂基体としての機械特性を満足する。更に、前述の樹脂材料と下記の弾性材料とをブレンドした材料を使用することも可能である。前記弾性材料としては、例えば、ポリウレタン、塩素化ポリイソプレン、NBR、クロロピレンゴム、EPDM、水素添加ポリブタジエン、ブチルゴム、シリコーンゴム等が挙げられる。これらは1種単独で使用してもよく、2種以上を併用してもよい。

【0111】

この中でも、ポリフェニレンサルファイド或いはポリイミド樹脂を含有することが好ましい。ポリイミド樹脂は、ポリイミド樹脂の前駆体であるポリアミック酸の加熱により形成される。又、ポリアミック酸は、テトラカルボン酸二無水物や、その誘導体とジアミンのほぼ等モル混合物を有機極性溶媒に溶解させ、溶液状態で反応させることにより得られる。

【0112】

尚、本発明では、樹脂基体にポリイミド系樹脂を使用する場合、樹脂基体におけるポリイミド系樹脂の含有率が51%以上であることが好ましい。

【0113】

本発明に係る樹脂基体は、樹脂材料に導電性物質を添加して、電気抵抗値(体積抵抗率)を105Ω・cmから1011Ω・cmに調整したシームレスベルトやドラムが好ましい。

【0114】

樹脂材料に添加する導電性物質としては、カーボンブラックを使用することが出来る。カーボンブラックとしては、中性又は酸性カーボンブラックを使用することが出来る。導電性物質の使用量は、使用する導電性物質の種類によっても異なるが中間転写体の体積抵抗値及び表面抵抗値が所定の範囲になる様に添加すればよく、通常、樹脂材料100質量部に対して10質量部から20質量部、好ましくは10質量部から16質量部である。

【0115】

本発明に用いられる基体は、従来公知の一般的な方法により作製することが可能である。例えば、材料となる樹脂を押出機により溶融し、環状ダイを使用したインフレーション法により筒状に成形した後、輪切りにすることで環状の無端ベルト状の基体を作製することが出来る。

【0116】

(弾性層)

弾性層としては、特に限定されるものではなく、任意のゴム材料、熱可塑性エラストマーを用いることが出来る。例えばスチレン−ブタジエンゴム(SBR)、ハイスチレンゴム、ポリブタジエンゴム(BR)、ポリイソプレンゴム(IIR)、エチレン−プロピレン共重合体、ニトリルブタジエンゴム、クロロプレンゴム(CR)、エチレン−プロピレン−ジエンゴム(EPDM)、ブチルゴム、シリコーンゴム、フッ素ゴム、ニトリルゴム、ウレタンゴム、アクリルゴム(ACM、ANM)、エピクロロヒドリンゴム及びノルボルネンゴム等から選ぶことが出来る。これらは1種単独で使用してもよく、2種以上を併用してもよい。

【0117】

一方、熱可塑性エラストマーとしては、ポリエステル系、ポリウレタン系、スチレン−ブタジエントリブロック系、ポリオレフィン系などを用いることが出来る。

【0118】

又、弾性層は基体に使用する樹脂材料と弾性材料とをブレンドした材料を用いて形成した層でもよい。

【0119】

例えばシリコーンゴムの素材としては、ビニル基を含有したポリオルガノシロキサン組成物が用いられる。シリコーンゴムとしては、付加反応触媒により硬化可能な2液性の液状シリコーンゴムや過酸化物からなる加硫剤により加硫(硬化)可能な熱加硫型シリコーンゴムが用いられる。又、弾性体層には、シームレスベルトの使用目的、設計目的などに応じて、充填剤、増量充填剤、加硫剤、着色剤、導電性物質、耐熱剤、顔料等の種々の配合剤を添加することが出来る。又、配合剤の添加量などにより合成樹脂の可塑度は変化するが、硬化前の剛性樹脂の可塑度としては、120以下のものが好適に用いられる。

【0120】

弾性層は、弾性材料に導電性物質を分散させて、電気抵抗値(体積抵抗率)を105Ω・cmから1011Ω・cmに調製することが出来る。

【0121】

弾性層に添加する導電性物質としては、カーボンブラック、酸化亜鉛、酸化スズ、炭化ケイ素等を使用することが出来る。カーボンブラックとしては、中性又は酸性カーボンブラックを使用することが出来る。導電性物質の使用量は、使用する導電性物質の種類によっても異なるが弾性層の体積抵抗値及び表面抵抗値が所定の範囲になる様に添加すればよく、通常、弾性材料100質量部に対して10質量部から20質量部、好ましくは10質量部から16質量部である。

【0122】

(表面層)

表面層としては、上記弾性層よりも高い弾性率を有する樹脂であれば特に限定はなく、例えばポリエチレン、ポリプロピレン、ポリスチレン、ポリイソブチレン、ポリエステル、ポリウレタン、ポリアミド、ポリイミド、ポリアミドイミド、アルコール可溶性ナイロン、ポリカーボネート、ポリアリレート、フェノール、ポリオキシメチレン、ポリエーテルエーテルケトン、ポリホスファゼン、ポリサルフォン、ポリエーテルサルファイド、ポリフェニレンオキサイド、ポリフェニレンエーテル、ポリパラバン酸、ポリアリルフェノール、フッ素、ポリ尿素、アイオノマー、シリコーン等の熱可塑性樹脂及び熱硬化性樹脂、及びこれら2種以上からなる混合物又は共重合体等を挙げることが出来る。特にフッ素樹脂、ウレタン樹脂、シリコーン樹脂等が好ましい。

【0123】

フッ素樹脂としては、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキビニルエーテル(PFA)、フッ化エチレンプロピレン(FEP)、テトラフルオロエチレン、ヘキサフルオロプロピレン、ビニリデンフロライドの共重合体(THV)、ポリビニリデンフロライド(PVDF)などを使用することが出来る。上記フッ素樹脂は、1種を単独で用いても2種以上を混合して用いてもよい。

【0124】

ウレタン樹脂としては塗料の分野において公知のポリウレタン樹脂が使用可能である。特に水系ポリウレタン樹脂が好ましい。ポリウレタン樹脂を構成するポリオール化合物としては、ポリエステル系ポリオール、ポリエーテル系ポリオール、ポリカーボネート系ポリオール、ポリオレフィン系ポリオール(ポリジエン系ポリオールを水素添加したポリオールを含む。)、ポリブタジエン系ポリオール、ポリイソプレン系ポリオール、アクリル樹脂系ポリオールなどがある。

【0125】

ウレタン樹脂の硬化剤としては、ウレタン樹脂の原料として一般的に用いられているイソシアネート化合物を用いることが出来る。この場合、イソシアネート化合物とは、分子中に2個以上のイソシアネート基を持つ化合物であり、この様なイソシアネート化合物として具体的には、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、ナフタレンジイソシアネート(NDI)、トリジンジイソシアネート(TODI)、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、フェニレンジイソシアネート、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)、シクロヘキサンジイソシアネート、リジンエステルジイソシアネート、リジンエステルトリイソシアネート(LDI)、ウンデカントリイソシアネート、ヘキサメチレントリイソシアネート、トリフェニルメタントリイソシアネート、及び上記イソシアネート化合物の重合体、誘導体、変性体、水素添加体等が挙げられる。

【0126】

シリコーン樹脂としては、2官能性(D単位)、3官能性(T単位)のシロキサン単位を10mol%以上、好ましくは主骨格として構成している公知の樹脂で、フェニル系シリコーン樹脂、メチル系シリコーン樹脂、メチルフェニル系シリコーン樹脂などが用いられるが、これらに限定されるものではない。更に硬化機構も加熱硬化型、室温硬化型に限定されるものではない。更にシリコーンゴムからなる層を用いることも出来る。シリコーンゴム層としては、公知のメチルシリコーンゴム、メチルフェニルシリコーンゴム、メチルビニルシリコーンゴムなどが用いられるが、これらに限定されるものではない。更にシリコーンゴムと添加物による過酸化反応、縮合反応、付加反応物を行うことによって、架橋構造を持たせてもよい。更にシリカなどの添加剤によって補強することも可能である。

【0127】

アクリル系樹脂としては、エチレン性不飽和二重結合を有するモノマーを含む成分が好ましく用いられ、紫外線や電子線の様な活性エネルギー線を照射することによって硬化させて形成される。特にバインダーとしてアクリル系の活性エネルギー線硬化樹脂を主成分とすることが好ましい。活性エネルギー線硬化アクリレート系樹脂としては、例えば、アクリルウレタン系樹脂、ポリエステルアクリレート系樹脂、エポキシアクリレート系樹脂、ポリオールアクリレート系樹脂等が挙げられる。

【0128】

アクリルウレタン系樹脂は、一般にポリエステルポリオールにイソシアネートモノマー、又はプレポリマーを反応させて得られた生成物に更に2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート(以下アクリレートにはメタクリレートを包含するものとしてアクリレートのみを表示する)、2−ヒドロキシプロピルアクリレート等の水酸基を有するアクリレート系のモノマーを反応させることによって容易に得ることが出来る。例えば、特開昭59−151110号公報に記載のものを用いることが出来る。例えば、ユニディック17−806(大日本インキ(株)製)100部と、コロネートL(日本ポリウレタン(株)製)1部との混合物等が用いられる。

【0129】

紫外線硬化型ポリエステルアクリレート系樹脂としては、一般にポリエステルポリオールに2−ヒドロキシエチルアクリレート、2−ヒドロキシアクリレート系のモノマーを反応させると容易に形成されるものを挙げることが出来、特開昭59−151112号公報に記載のものを用いることが出来る。

【0130】

紫外線硬化型エポキシアクリレート系樹脂の具体例としては、エポキシアクリレートをオリゴマーとし、これに反応性希釈剤、光反応開始剤を添加し、反応させて生成するものを挙げることが出来、特開平1−105738号公報に記載のものを用いることが出来る。

【0131】

紫外線硬化型ポリオールアクリレート系樹脂の具体例としては、トリメチロールプロパントリアクリレート、ジトリメチロールプロパンテトラアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレート、アルキル変性ジペンタエリスリトールペンタアクリレート等を挙げることが出来る。

【0132】

樹脂モノマーとしては、例えば、不飽和二重結合が一つのモノマーとして、メチルアクリレート、エチルアクリレート、ブチルアクリレート、ベンジルアクリレート、シクロヘキシルアクリレート、酢酸ビニル、スチレン等の一般的なモノマーを挙げることが出来る。また不飽和二重結合を二つ以上持つモノマーとして、エチレングリコールジアクリレート、プロピレングリコールジアクリレート、ジビニルベンゼン、1,4−シクロヘキサンジアクリレート、1,4−シクロヘキシルジメチルアジアクリレート、前出のトリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリルエステル等を挙げることが出来る。

【0133】

これらの中で、バインダーの主成分として、1,4−シクロヘキサンジアクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパン(メタ)アクリレート、トリメチロールエタン(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、1,2,3−シクロヘキサンテトラメタクリレート、ポリウレタンポリアクリレート、ポリエステルポリアクリレートから選択されるアクリル系の活性エネルギー線硬化樹脂が好ましい。

【0134】

活性光線硬化樹脂層の塗布組成物は、固形分濃度は10質量%から100質量%であることが好ましく、塗布方法により適当な濃度が選ばれる。例えば、炭化水素類、アルコール類、ケトン類、エステル類、グリコールエーテル類、その他の溶媒の中から適宜選択し、又は混合して使用出来る。好ましくは、プロピレングリコールモノ(C1からC4)アルキルエーテル又はプロピレングリコールモノ(C1からC4)アルキルエーテルエステルを5質量%以上、更に好ましくは5質量%〜80質量%含有する溶媒が用いられる。

【0135】

樹脂層には、必要に応じて樹脂又は無機の微粒子を含有させることが出来る。これら微粒子には各種の材料を使用することが出来る。例えばフッ素ゴム、フッ素エラストマー、及び、PTFE、PVDF、ETFE、PFA等のフッ素樹脂微粒子、シリコーン樹脂粒子、PE、PP、PS、アクリル樹脂、ナイロン樹脂、フェノール樹脂、エポキシ樹脂等の樹脂微粒子、シリカ、アルミナ、酸化チタン、酸化マグネシウム、酸化スズ、酸化鉄などの無機粉体などであり、これらを単独又は複数混合して使用することも出来る。

【0136】

微粒子の形状や粒径も特に限定されるものではなく球状、繊維状、板状、不定型などどの様な形状でも使用出来る。微粒子の粒径は制限はないものの分散性や諸特性を考慮すると0.01μmから30μmの範囲が望ましい。また、諸特性に問題を与えない範囲で分散剤を使用することも出来る。

【0137】

樹脂層には導電剤を含んでいてもよい。導電剤としては、例えば、カーボンブラック、グラファイト等の導電性炭素系物質:アルミニウム、銅合金等の金属又は合金:更には酸化錫、酸化亜鉛、酸化アンチモン、酸化インジウム、チタン酸カリウム、酸化アンチモン−酸化錫複合酸化物(ATO)、酸化インジウム−酸化錫複合酸化物(ITO)等の導電性金属酸化物等の少なくとも1種の微粉末が用いられる。

【0138】

これらの樹脂層形成材料の中で、後述する無機化合物層との密着性及び弾性率の面からフッ素樹脂又はウレタン樹脂又はシリコーン樹脂或いはこれらの混合物が好ましい樹脂として挙げられる。好ましくは、少なくともフッ素樹脂粒子を含んでなるウレタン系樹脂塗料組成物であり、樹脂層中に含まれるフッ素樹脂の含有量は特に限定されないが、ウレタン樹脂100質量部に対して30質量部から70質量部の範囲内にあることが好ましく、40質量部から60質量部の範囲内にあることがより好ましい。また樹脂層中には、フッ素樹脂以外からなる他の樹脂成分も含まれてもよい。

【0139】

フッ素樹脂としては、先に挙げたポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリビニリデンフルオライド(PVDF)、テトラフルオロエチレン−エチレン共重合体(ETFE)、ポリクロロトリフルオロエチレン(PCTFE)、クロロトリフルオロエチレン−エチレン共重合(ECTFE)、ポリビニルフルオライド(PVF)、フルオロオレフィン−ビニルエーテル共重合体、フッ化ビニリデン−四フッ化エチレン共重合体及びフッ化ビニリデン−六フッ化プロピレン共重合体などの樹脂を挙げることが出来る。これらを単独、又は2種以上組み合わせて用いてもよい。

【0140】

塗布液の調製に使用する溶媒

樹脂層にポリイミド系樹脂を使用する場合、N,N−ジメチルホルムアミド(DMF)やN−メチル−2−ピロリドン(NMP)を使用することが可能である。表面層は、例えばメタノールやエタノール等のアルコール類、メチルエチルケトンやシクロヘキサノン等のケトン類を使用することが可能である。

【0141】

(定着ベルト)

樹脂層、弾性層、表面層の形成に使用する材料は、中間転写ベルトと同じである。

【0142】

発熱層

発熱層を構成する材料としては、導電性セラミック、導電性カーボン、金属粉体等の種々の導電性材料と、絶縁性セラミックや耐熱性樹脂等の絶縁性材料とをそれぞれ1乃至数種類混合し若しくは化合して構成され、所定の体積抵抗値となる様に導電性材料を調整する。導電性材料として、C、Ni、Au、Ag、Fe、Al、Ti、Pd、Ta、Cu、Co、Cr、Pt、Mo、Ru、Rh、W、In等のカーボンや金属材料の他、VO2、Ru2O、TaN、SiC、ZrO2、InO、Ta2N、ZrN、NbN、VN、TiB2、ZrB2、HfB2、TaB2、MoB2、CrB2、B4C、MoB、ZrC、VC、TiC、カーボンナノファイバー、カーボンナノチューブ及びカーボンマイクロコイル、フィラメント状金属微粒子、Ag−Pd、Cu−Ni、Cu−Zn等の合金等が挙げられる。

【0143】

耐熱性樹脂としては、ポリフェニレンサルファイド(PPS)、ポリアリレート(PAR)、ポリサルフォン(PSF)、ポリエーテルサルフォン(PES)、ポリエーテルイミド(PEI)、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルエーテルケトン(PEEK)樹脂等、或いはこれらの誘導体よりなる樹脂や種々の変性樹脂を挙げることが出来る。

【0144】

更に、抵抗値制御や結着のために使用される絶縁性材料としては、AlN、SiN4、Al2O3、MgO、VO2、SiO2、ZrO2、Bi2O3、TiO2、MoO2、WO2、NbO2、ReO3等のセラミック材料や上記耐熱性樹脂が使用される。

【実施例】

【0145】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0146】

実施例1

以下に示す方法で管状物を製造した。

【0147】

(円柱状の芯金の準備)

アルミニウム製の直径274mm、長さ400mm、両端に保持部材を有した円柱状の芯金を準備した。

【0148】

(樹脂層形成用塗布液の調製)

塗布液は宇部興産製のポリイミドワニス「U−ワニス」に、キャボット社製「モーガルL」を12質量部投入し、ターボ工業株式会社製のOBミル分散機で10パス行った液を使用した。

【0149】

粘度は、ビスコテック(株)製 ラボ用デジタル回転式粘度計「ビスコスター+H」高粘度用を使用し、温度23℃で測定し、30Pa・sであった。

【0150】

(弾性層形成用塗布液の調製)

モメンティブ・パフォーマンス・マテリアルズジャパン合同会社製 XE15−B7354SのA剤/B剤を同量混合した。

【0151】

粘度は、ビスコテック株式会社製 ラボ用デジタル回転式粘度計「ビスコスター+H」高粘度用を使用し、温度23℃で測定し、70Pa・sであった。

【0152】

(表面層形成用塗布液の調製)

日本化薬(株)製 モノマーDPHA(ジペンタエリスリトールヘキサアクリレート)と、テイカ(株)製のメタクリル処理されたアルミナをMIBK(メチルイソブチルケトン)に混合撹拌し、英弘精機(株)製 横型ミル式分散機ディスパーマットSL(2L)に、φ0.3のジルコニアビーズを70%充填し、ディスク回転数を500rpmに設定し、プランジャーポンプを用いて送液を行い、50回相当循環するように分散を行った液にBASFジャパン製の重合開始剤Irg379を添加し使用した。

【0153】

(表面層形成用塗布液の組成)

MIBK 100部

DPHA 10部

アルミナ(メタクリル処理) 5部

Irg379 0.5部

粘度:0.005Pa・s

粘度は、東京計器製 E型粘度計で、温度23℃で測定した値を示す。

【0154】

ノズルの準備

ステンレス製の以下に示す仕様のノズルを準備した。

【0155】

塗布液の流出口の形状:円形

塗布液の流出口の大きさ(直径):5mm

ノズルの形状:円錐

(管状物の製造)

図2に示す製造装置を使用し、図1(a)に示される構成の管状物を製造方法1から3に示す方法に従って製造し、試料No.101から103とした。

【0156】

(製造方法1による管状物の製造)

明細書本文中に記載の製造方法1のステップ1からステップ10に準じて管状物を作製した。

【0157】

(樹脂層の形成)

準備したノズルを製造装置に装着し、準備した円柱状の芯金を保持装置に保持し、円柱状の芯金の塗布開始位置に合わせる。この後、以下に示す条件で、保持装置に保持した円柱状の芯金を回転した状態で、ノズルを芯金の回転軸に平行に、回転軸方向に移動させながら、芯金の塗布領域に準備した樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜を形成した。

【0158】

尚、塗布開始から20mmはノズルの移動速度を遅くして樹脂層端部の樹脂層補強部形成用塗膜を形成し(図1参照)、20mmから330mmまでノズルの移動速度を早くして樹脂層形成用塗膜を形成し、330mmから350mmまでノズルの移動速度を遅くし樹脂層端部の樹脂層補強部形成用塗膜を形成した後、以下に示す条件で硬化装置で硬化処理を行い樹脂層を形成する。尚、硬化処理後の両端部の補強部の厚さは、55μm、樹脂塗膜の厚さは、50μmであった。

【0159】

補強部の厚さ及び樹脂塗膜の厚さは、(株)フィッシャー・インストルメンツ製 フィッシャースコープMMSで測定した値を示す。

【0160】

芯金の塗布領域

芯金の幅450mmの両端から50mmを非塗布領域とし、非塗布領域の間350mmを塗布領域とした。

【0161】

(樹脂層形成用塗布液の塗布条件)

ノズルの塗布液の流出口からの樹脂層形成用塗布液の吐出量:0.5ml/min

ノズルの樹脂層形成用塗布液流出口と芯金の表面までの距離:10mm

樹脂層形成用塗布液の塗布温度:23℃

補強部形成時(樹脂層の端部の補強部1a1(図1参照)形成時)のノズルの移動速度:0.2mm/min

補強部形成(樹脂層の端部の補強部1a1(図1参照)形成時)後のノズルの移動速度:0.25m/min

補強部形成(樹脂層の端部の補強部1a2(図1参照)形成時)時のノズルの移動速度:0.2mm/min

円柱状の芯金の回転速度(回転数):20rpm

回転速度(回転数)は、(株)佐藤商事製 非接触・接触回転計DT−2230で測定した値を示す。

【0162】

(樹脂層形成用塗膜の硬化条件)

装置:高温ヒーター乾燥炉

温度:70℃から10分で20℃ずつ350℃まで昇温

時間:140min

硬化処理時の樹脂塗膜を有する芯金の回転速度:20rpm

回転速度は、樹脂層形成用塗布液の塗布時と同じ方法で測定した値を示す。

【0163】

(弾性層の形成)

図2に示す製造装置を使用し、形成された樹脂層の周面全面に準備した弾性層形成用塗布液を同じ塗布装置を用い、移動速度一定で、流量を0.35ml/minにして、硬化処理後の厚さが200μmになる様に塗布し、1次加硫150℃10分、2次加硫200℃4時間の処理を行い、弾性層を形成した。

【0164】

(表面層の形成)

図2に示す製造装置を使用し、ノズルを表面層形成用塗布液が噴霧状に噴出出来るノズルに変えて、形成された弾性層の周面全面に準備した表面層形成用塗布液を乾燥後の膜厚が約2μmとなるように塗布し、マテリアルサイエンス社製のキセノンフラッシュランプ100パルスを用いて、ランプハウジング部から100mm離れた位置にベルトを設置し、ベルトを10rpmで回転させながら30秒照射した。

【0165】

表面層迄を形成した後、芯金を抜き取り、中間転写ベルトとして使用する管状物を製造し試料No.101とした。

【0166】

(製造方法2による管状物の製造)

明細書本文中に記載の製造方法2に準じて管状物を作製した。

【0167】

(樹脂層の形成)

準備したノズルを製造装置に装着し、準備した円柱状の芯金を保持装置に保持し、円柱状の芯金の塗布開始位置に合わせる。この後、塗布開始時と、塗布終了時にノズルからの樹脂層形成用塗布液の流出量を以下に示す条件で多くして塗布し樹脂層形成用塗膜を形成した以外は、試料No.101と同じ条件で芯金の周面に塗布し樹脂層形成用塗膜を形成した。尚、硬化処理後の両端部の補強部の厚さ、樹脂塗膜の厚さは試料No.101と同じであった。補強部の厚さ及び樹脂塗膜の厚さは、試料No.101と同じ方法で測定した。

【0168】

(樹脂層形成用塗布液の塗布条件)

塗布開始時で補強部を形成する時のノズルからの樹脂層形成用塗布液の流出量:0.55ml/min

樹脂部を形成する時のノズルからの樹脂層形成用塗布液の吐出量:0.5ml/min

塗布終了時で補強部を形成する時のノズルからの樹脂層形成用塗布液の吐出量:0.55ml/min

(樹脂層形成用塗膜の硬化条件)

試料No.101と昇温以外は同じ条件とした。

【0169】

(中間転写ベルトの作製)

樹脂層の上に弾性層と表面層を試料No.101と同じ条件で形成し、表面層迄を形成した後、芯金を抜き取り、中間転写ベルトとして使用する管状物を製造し試料No.102とした。

【0170】

(製造方法3による管状物の製造)

明細書本文中に記載の製造方法3に準じて管状物を作製した。

【0171】

(樹脂層の形成)

準備したノズルを製造装置に装着し、保持装置に保持した円柱状の芯金の塗布開始位置に合わせる。この後、以下に示す条件で、保持装置に保持した円柱状の芯金を回転した状態で、ノズルを芯金の回転軸に平行に、回転軸方向に移動させながら、芯金の塗布領域に樹脂層形成用塗布液をノズルより吐出させ、芯金の周面に塗布し樹脂層形成用塗膜を形成した後、以下に示す条件で硬化装置で硬化処理を行い樹脂層を形成する。

【0172】

この後、ノズルの位置を芯金上の樹脂層の端部の位置に合わせ固定し、芯金を軸方向に移動せず回転し、樹脂層形成用塗布液をノズルより吐出させ樹脂層の端部に塗布し、補強部形成用塗膜を形成する。この後、補強部形成用塗膜を硬化装置で硬化処理を行うことで樹脂層の端部に樹脂層が積層され補強部が形成される。この後、ノズルの位置を芯金上の樹脂層の他方端部の位置に合わせ固定し、芯金を軸方向に移動せず回転し、樹脂層形成用塗布液をノズルより吐出させ樹脂層の端部に塗布し、補強部形成用塗膜を形成する。この後、補強部形成用塗膜を硬化装置で硬化処理を行うことで樹脂層の端部に樹脂層が積層され補強部が形成される。尚、硬化処理後の両端部の補強部の厚さ、樹脂塗膜の厚さは試料No.101と同じであった。補強部の厚さ及び樹脂塗膜の厚さは、試料No.101と同じ方法で測定した。

【0173】

(樹脂層形成用塗布液の塗布条件)

試料No.101と同じ条件とした。

【0174】

(補強部形成用の樹脂層形成用塗布液の塗布条件)

樹脂層形成用塗膜の硬化処理した後、樹脂層の両端部に補強部形成用塗膜を形成するためのノズルからの樹脂層形成用塗布液の流出量:0.05ml/min

(樹脂層補強部形成用塗膜の硬化条件)

試料No.101と同じ条件とした。

【0175】

(中間転写ベルトの作製)

樹脂層の上に弾性層と表面層を試料No.101と同じ条件で形成し、表面層迄を形成した後、芯金を抜き取り、中間転写ベルトとして使用する管状物を製造し試料No.103とした。

【0176】

(比較の試料No.104の製造)

図2に示す製造装置を使用し、樹脂層を形成する時に、ノズルを芯金の回転軸に平行に、一定速度で移動した他は全て試料No.101と同じ条件で中間転写ベルトとして使用する管状物を製造し比較試料No.104とした。

【0177】

(比較の試料No.105の製造)

図2に示す製造装置を使用し、樹脂層を形成する時に、ノズルを芯金の回転軸に平行に、一定速度で移動した他は全て試料No.101と同じ条件で管状物を作製した。この後、管状物の両端面を覆う様に幅10mm、厚さ2mmでシリコンゴム層を特開2005−055469号公報の〔0032〕から〔0036〕に記載の方法に準じて設け中間転写ベルトとして使用する管状物を作製し、比較試料No.105とした。

【0178】

(比較の試料No.106の製造)

図2に示す製造装置を使用し、樹脂層を形成する時に、ノズルを芯金の回転軸に平行に、一定速度で移動した他は全て試料No.101と同じ条件で管状物を作製した。この後、補強部材として管状物の両端面を覆う様に、特開2005−316028号公報の〔0049〕から〔0051〕に記載の方法に準じて幅12mmのポリエチレンナフタレート(帝人デュポンフィルム社製 商品名テオネックス)のフィルムに粘着層を塗布したテープと、幅8mmの粘着層が形成されたポリイミドテープ(日東電工社製 商品名アピカル)を重ねて張り合わせ段差を有する補強部を形成し、中間転写ベルトとして使用する管状物を作製し、比較試料No.106とした。

【0179】

評価

製造した試料No.101から106に付き、中間転写ベルトとして、両側端部の割れ、亀裂、破損を以下に示す方法で試験し、以下に示す評価ランクに従って評価した結果を表1に示す。

【0180】

両側端部の割れの測定方法

試料をコニカミノルタビジネステクノロジーズ社製bizhbu PRO C6500の中間転写ベルト製品と入れ替えて装着し、3時間連続的に、画像形成を行った後、中間転写ベルト冶具より外し、目視により両側端部の割れ、亀裂、破損の有り、無しを目視で観察した。両端部の割れ、亀裂、破損なし

両側端部の割れの評価ランク

○:両端部の割れなし

△:両端部の割れはないが、折れ(ヒビ)が見られる。

【0181】

×:両端部の割れあり

両側端部の亀裂の評価ランク

○:両端部の亀裂なし

△:両端部の亀裂ないが、折れ(ヒビ)が見られる。

【0182】

×:両端部の亀裂あり

両側端部の破損の評価ランク

○:両端部の破損なし

△:両端部の破損ないが、折れ(ヒビ)が見られる。

【0183】

×:両端部の破損あり

【0184】

【表1】

【0185】

本発明の樹脂層の幅方向の両端部に、樹脂層形成用塗布液により補強部を形成する管状物の製造方法で製造した試料No.101から103は、長時間使用しても両側端部の割れ、亀裂、破損もなく優れた性能を示すことが確認された。

【0186】

比較として作製した両端部に補強部を有しない試料No.104は両側端部の割れ、亀裂、破損も劣る性能を示すことが確認された。

【0187】

比較として作製した両端面にシリコーンゴム層を設けた試料No.105は両側端部の割れ、亀裂の発生は認められなかったが、シリコーンゴム層の厚さムラに伴うと思われる若干の破損が認められた。又、両端面にシリコーンゴム層を設ける工程の設置、安定したシリコーンゴム層を形成するための管理を行なわなければならなくコストが高くなることが懸念される。

【0188】

比較として作製した両端面に補強部材としてテープを貼合した試料No.106は両側端部の割れ、亀裂の発生は認められなかったが、若干テープの剥離に伴う破損が認められた。又、両端面にテープを貼合する工程、テープの貼合位置の管理を行なわなければならなくコストが高くなることが懸念される。本発明の有効性が確認された。

【0189】

実施例2

実施例1で製造した試料No.101を製造する時、樹脂層の両端部の補強部の幅を表2に示す様に変化した他は全て同じ方法、条件で管状物を製造し、試料No.201から205とした。尚、両端部の補強部の幅は管状物の全幅に対する割合(%)を示す。

【0190】

評価

製造した試料No.201から205に付き、両側端部の割れ、亀裂、破損の有り、無しを実施例1と同じ方法で測定し、実施例1と同じ評価ランクに従って評価した結果を表2に示す。

【0191】

【表2】

【0192】

樹脂層の両端部の補強部の幅を管状物の全幅に対する割合を5%から30%として製造した試料No.202から204は、両側端部の割れ、亀裂、破損何れも優れた性能を示した。尚、樹脂層の両端部の補強部の幅を管状物の全幅に対する割合を5%より小さくした試料No.201、及び30%より大きくした試料No.205は実用化する上で用問題ないものの、何れの結果で若干劣る結果となった。

【0193】

尚、試料No.201から205と同じ方法で樹脂層/弾性層/表面層及び樹脂層/発熱層/弾性層/表面層の構成を有する定着ベルトとして使用する管状物を製造し、同じ評価を行った結果、試料No.201から205と同じ結果を得た。

【0194】

実施例3

実施例1で製造した試料No.101を製造する時、樹脂層の両端部の補強部の厚さ表2に示す様に変化した他は全て同じ方法、条件で管状物を製造し、試料No.301から305とした。尚、両端部の補強部の厚さは管状物の樹脂層の厚さに対する割合(%)を示す。

【0195】

評価

製造した試料No.301から305に付き、両側端部の割れ、亀裂、破損を実施例1と同じ方法で測定し、実施例1と同じ評価ランクに従って評価した結果を表3に示す。

【0196】

【表3】

【0197】

樹脂層の両端部の補強部の厚さを、樹脂層の厚さ対し、105%から155%として製造した試料No.302から304は、両側端部の割れ、亀裂、破損何れも優れた性能を示した。尚、樹脂層の両端部の補強部の厚さを、樹脂層の厚さ対し、105%より薄くした試料No.301、及び150%より厚くした試料No.305は実用化する上で用問題ないものの、何れの結果で若干劣る結果となった。

【0198】

尚、試料No.301から305と同じ方法で樹脂層/弾性層/表面層及び樹脂層/発熱層/弾性層/表面層の構成を有する定着ベルトとして使用する管状物を製造し、同じ評価を行った結果、試料No.301から305と同じ結果を得た。

【符号の説明】

【0199】

1、2 管状物

1a、2a 樹脂層

1b、2b 機能層

1b1、2b2 弾性層

1b2、2b3 表面層

2b1 発熱層

3 製造装置

3a 保持装置

3a3 駆動用モーター

3b 塗布装置

3b1 塗布手段

4 芯金

【特許請求の範囲】

【請求項1】

回転する円柱状の芯金の周面に、相対的に移動するノズルを使用し樹脂層形成用塗布液を塗布して樹脂層形成用塗膜を形成し、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法において、

前記樹脂層の幅方向の両端部に、前記樹脂層形成用塗布液により補強部を形成することを特徴とする管状物の製造方法。

【請求項2】

前記樹脂層の上に少なくとも1層の機能層を積層することを特徴とする請求項1に記載の管状物の製造方法。

【請求項3】

前記補強部の幅が、前記管状物の全幅に対して5%から30%であることを特徴とする請求項1又は2に記載の管状物の製造方法。

【請求項4】

前記補強部の厚さが、前記樹脂層の厚さ対して105%から150%であることを特徴とする請求項1から3の何れか1項に記載の管状物の製造方法。

【請求項5】

前記補強部は、前記樹脂層形成用塗布液を前記芯金上に塗布する時、該塗布開始時と、終了時に、前記ノズルの相対移動速度を定常塗布時に対して遅くして形成することを特徴とする請求項1から4の何れか1項に記載の管状物の製造方法。

【請求項6】

前記補強部は、前記樹脂層形成用塗布液を前記芯金上に塗布する時、該塗布開始時と、終了時に、前記ノズルからの樹脂層形成用塗布液の流出量を定常塗布時に対して増加して形成することを特徴とする請求項1から4の何れか1項に記載の管状物の製造方法。

【請求項7】

前記補強部は、前記樹脂層を形成した後、該樹脂層の両端部に前記樹脂層形成用塗布液を塗布することを特徴とする請求項1から4の何れか1項に記載の管状物の製造方法。

【請求項8】

前記管状物が画像形成装置の中間転写ベルトであることを特徴とする請求項1から7の何れか1項に記載の管状物の製造方法。

【請求項9】

前記管状物が画像形成装置の定着ベルトであることを特徴とする請求項1から7の何れか1項に記載の管状物の製造方法。

【請求項1】

回転する円柱状の芯金の周面に、相対的に移動するノズルを使用し樹脂層形成用塗布液を塗布して樹脂層形成用塗膜を形成し、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法において、

前記樹脂層の幅方向の両端部に、前記樹脂層形成用塗布液により補強部を形成することを特徴とする管状物の製造方法。

【請求項2】

前記樹脂層の上に少なくとも1層の機能層を積層することを特徴とする請求項1に記載の管状物の製造方法。

【請求項3】

前記補強部の幅が、前記管状物の全幅に対して5%から30%であることを特徴とする請求項1又は2に記載の管状物の製造方法。

【請求項4】

前記補強部の厚さが、前記樹脂層の厚さ対して105%から150%であることを特徴とする請求項1から3の何れか1項に記載の管状物の製造方法。

【請求項5】

前記補強部は、前記樹脂層形成用塗布液を前記芯金上に塗布する時、該塗布開始時と、終了時に、前記ノズルの相対移動速度を定常塗布時に対して遅くして形成することを特徴とする請求項1から4の何れか1項に記載の管状物の製造方法。

【請求項6】

前記補強部は、前記樹脂層形成用塗布液を前記芯金上に塗布する時、該塗布開始時と、終了時に、前記ノズルからの樹脂層形成用塗布液の流出量を定常塗布時に対して増加して形成することを特徴とする請求項1から4の何れか1項に記載の管状物の製造方法。

【請求項7】

前記補強部は、前記樹脂層を形成した後、該樹脂層の両端部に前記樹脂層形成用塗布液を塗布することを特徴とする請求項1から4の何れか1項に記載の管状物の製造方法。

【請求項8】

前記管状物が画像形成装置の中間転写ベルトであることを特徴とする請求項1から7の何れか1項に記載の管状物の製造方法。

【請求項9】

前記管状物が画像形成装置の定着ベルトであることを特徴とする請求項1から7の何れか1項に記載の管状物の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−91328(P2012−91328A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−238278(P2010−238278)

【出願日】平成22年10月25日(2010.10.25)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月25日(2010.10.25)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]