管継ぎ手及び管の接続方法

【課題】 その外周に螺旋状凹凸条を有する螺旋管を接続するための管継手で、その内面に吸水膨張性不織布が固定一体化された管継手において、吸水膨張性不織布の一体化工程の生産性が高く、止水性能の信頼性も高い管継ぎ手を提供する。また、螺旋管の接続操作におけるねじり戻し操作が必要なく、接続操作が簡便な螺旋管の接続方法を提供する。

【解決手段】 管継手を、吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するような螺旋状凸条をその内周面に有する略円筒状の螺合部材と、略円筒状の本体部材で構成し、前記螺合部材が、吸水膨張性不織布によって包み込まれた状態で、本体部材の内周面側に配置されるとともに、前記螺合部材の外周面と前記本体部材の内周面の間で前記吸水膨張性不織布が挟持固定される管継手とした。

【解決手段】 管継手を、吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するような螺旋状凸条をその内周面に有する略円筒状の螺合部材と、略円筒状の本体部材で構成し、前記螺合部材が、吸水膨張性不織布によって包み込まれた状態で、本体部材の内周面側に配置されるとともに、前記螺合部材の外周面と前記本体部材の内周面の間で前記吸水膨張性不織布が挟持固定される管継手とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば地中に埋設される光ケーブル等の保護管や橋梁等に使用されるケーブル保護シース管同士を接続するのに使用される管継ぎ手、特に吸水膨張性を有する不織布素材を一体化した管継ぎ手に関する。

【背景技術】

【0002】

このような管継ぎ手やその製造方法について、特許文献1に開示されたようなものが知られている。特許文献1には、図3に示すような、接続する管の外表面の螺旋状の凹凸に螺合し、継ぎ手内周面が吸水膨張性不織布4で外周面側が合成樹脂であるような積層構造に成形一体化された管継ぎ手が開示されている。このような管継ぎ手は、接続する管の端部に管継ぎ手をねじ込む操作をすることで、管同士の接続が完了すると共に、内面に設けられた吸水膨張性不織布の作用により、接続部に水が来た際には、吸水膨張不織布が膨張して接続部の隙間を封止して接続部の止水性を発揮するものである。

【0003】

また、特許文献1には、上記管継ぎ手の製造方法に関して、吸水膨張性不織布を中子状の固定型に巻きつけた後に不織布の予備成形を行い、しかる後に固定型ごと射出成形型に設置して樹脂の射出を行うインサート成形を行って管継ぎ手を製造する方法が開示されている。

【特許文献1】特開2006−26899号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記管継ぎ手およびその製造方法においては、以下のような課題があった。

射出成形により管継手を製造する際には、吸水膨張性不織布4を継手内面に一体化するために、射出成形型内に吸水膨張性不織布を設置する必要があるが、その作業は煩雑なものであると共に、不織布の設置位置の不良などにより、管継手の止水性の信頼性が低下する虞があった。

また、上述した射出成形の工程においては、図4に示すように、射出された高温高圧の溶融樹脂6が、射出ゲート付近の吸水膨張性不織布4に入り込んで不織布が目詰まりしたり、あるいは、樹脂が管継ぎ手の内周面側(図の左側)にまで入り込んでしまい、成形不良となったりする虞があった。このような成形不良が発生すると、当該部位に水が浸入してきても、吸水膨張性不織布の膨張が阻害されるため、管継ぎ手の止水性が発揮されなくなる虞があった。

【0005】

また、吸水膨張性不織布として、吸水膨張性樹脂の粉末を、比較的目が細かく薄手の不織布の間にサンドイッチ状に担持させたものを使用することもあるが、そのような吸水膨張性不織布は、吸水し膨張する際に、不織布の末端部分から膨張した吸水膨張性樹脂が漏れ出してこぼれ落ちていきやすい。図3に示すような従来の管継手においては、吸水膨張性不織布の末端部分が管継手の末端面に露出することがあり、その場合、管継手の末端面付近における止水性の信頼性が低下する虞があった。

【0006】

したがって、本発明は、吸水膨張性不織布の一体化工程の生産性が高く、止水性能の信頼性も高い管継ぎ手、および管の接続方法提供することを目的とする。

【課題を解決するための手段】

【0007】

発明者は、鋭意検討の結果、管継手を構成する螺合部材を吸水膨張性不織布で包み込み、その状態で本体部材に押込んで固定一体化して管継手を構成すると、上記課題が解決できることを知見し、本発明を完成させた。

【0008】

本発明は、外周面に螺旋状凹凸条を有する螺旋管を接続し、その内周の少なくとも一部に吸水膨張性不織布が一体に固定された管継ぎ手であって、前記管継手は、吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するような螺旋状凸条をその内周面に有する略円筒状の螺合部材と、略円筒状の本体部材を有し、前記螺合部材が、吸水膨張性不織布によって包み込まれた状態で、本体部材の内周面側に配置されるとともに、前記螺合部材の外周面と前記本体部材の内周面の間で前記吸水膨張性不織布が挟持固定されたことを特徴とする管継手である。

【0009】

上記管継手において、吸水膨張性不織布を、螺合部材内周面の一部と、管継手端面に面する螺合部材端面と、螺合部材外周面の一部とを覆うように設けても良く(請求項2)、または、吸水膨張性不織布の端部が、螺合部材の外周面と本体部材の内周面との間に挟持固定されるようにしても良い(請求項3)。

【0010】

また、本発明は、外周面に螺旋状凹凸条を有する螺旋管を接続具に接続する方法であって、接続具の構成部材である略円筒状の螺合部材及び略円筒状の本体部材を準備する工程、短冊状の吸水膨張性不織布を準備し、前記螺合部材の内周面と外周面を包み込む工程、吸水膨張性不織布に包み込まれた螺合部材を、その内周面に設けられた螺旋状凸条が吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するように回転させながら、前記螺旋管外周の所定位置までねじ込む工程、前記螺合部材を吸水膨張性不織布と螺旋管と共に、前記本体部材の内周面側に押込んで固定する工程、を有することを特徴とする螺旋管の接続方法である(請求項4)。

【発明の効果】

【0011】

本発明によれば、射出成形を行わずに吸水膨張性不織布を管継手に固定・一体化できるので、管継手の生産性を高めることができるとともに、射出成形に起因する吸水膨張性不織布の目詰まりや成形不良を確実に防止して、止水性の信頼性を高めることができる。

【0012】

また、請求項2や請求項3の構成とした場合には、吸水膨張性不織布の末端部分が管継手の末端面付近に露出することを確実に防止でき、管継手の止水性を高めることができる。

【0013】

さらに、請求項4の螺旋管の接続方法によれば、従来の管継手の接続操作において必要であった、ねじり戻しの作業を廃止することが可能となり、螺旋管の接続操作を簡便で効率的なものとできる。

【発明を実施するための最良の形態】

【0014】

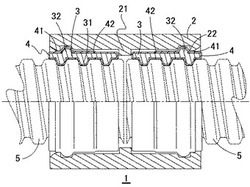

以下、図面に基づいて、本発明の実施形態を説明する。図1は本発明の管継ぎ手1を示す。略円筒状の管継ぎ手1は、略円筒状の管継手本体部材2と短い円筒状の螺合部材3、3とで構成され、吸水膨張性不織布4,4が螺合部材3,3の周囲を包み込んだ状態で、螺合部材3,3が本体部材2の内側となるように一体化されている。本発明の管継手は、図1に点線で示したような、その外周面に螺旋状に設けられた凹凸条を有する螺旋管5,5を接続することができる。本体部材2は合成樹脂製の略円筒状の部材であり、その内周面中央部には、リング状の突起部21が設けられ、その内周面の末端部付近には、周方向の一部にわたり吸水膨張性不織布4や螺合部材3の脱落を防止する係合部22が設けられている。

【0015】

合成樹脂製の略円筒状の螺合部材3の内周面には、吸水膨張性不織布4を挟んだ状態で螺旋管5の外周面の螺旋状凹凸条と螺合可能な螺旋状の凸部31が形成されている。螺合部材3の外周面は、吸水膨張性不織布4を挟んだ状態で本体部材2の内周面と対向するように形成され、外周面の一部には、上記本体部材の係合部22と係合する突起32が設けられている。

【0016】

吸水膨張性不織布4は、螺合部材3を全周にわたって包み込むように配置されており、本実施形態においては、螺合部材3の内周面側から、螺合部材3の両末端部を巻き込むように外周面側に至り、吸水膨張性不織布4の両末端部が螺合部材3の外周面側で重ね合わせられるように設けられている。また、吸水膨張性不織布4は、本体部材2と螺合部材3との間に挟み込まれて、挟持固定され、管継手1に一体化されている。

【0017】

本発明の管継手に使用される吸水膨張性不織布4とは、不織布素材に吸水膨張性樹脂を担持させた不織布である。吸水膨張性樹脂の担持の形態は、粉末状、繊維状、含浸、コーティングなどの形態とすることができる。吸水膨張性樹脂とは、水分を吸収して膨張する性質を有する樹脂であり、ポリアクリル酸ナトリウム塩を主成分とした樹脂やアルケン(アルキレン)オキサイド変性物を主成分として含む樹脂を例示することができる。特に後者は、海水などのイオン濃度が比較的高い水分に対しても吸水膨張性を発揮するので、塩分の多い使用環境においては後者を使用することが好ましい。

市販されている吸水膨張性樹脂としては、例えば、ランシール(登録商標 東洋紡績株式会社製品)やベルオアシス(登録商標 カネボウ合繊株式会社製品)などの繊維状製品が例示できる。アルケンオキサイド変性物系の吸水膨張性樹脂としては、アクアコーク(登録商標 住友精化株式会社製品)が例示できる。

【0018】

不織布素材を構成する繊維は特に限定されるものではないが、合成樹脂繊維であることが好ましく、ポリエステル繊維やナイロン繊維、ポリエチレンテレフタレート繊維、アクリル繊維、ポリプロピレン繊維などの合成樹脂繊維が使用できる。基材繊維は、ポリプロピレン繊維やポリエチレンテレフタレート(PET)繊維のような親水性に乏しい繊維でもよいが、アクリル繊維、ナイロン繊維のような親水性の繊維であることが望ましい。不織布層に適度な弾力性が得られるよう、不織布の目付けは100〜500g/平方メートルくらいが好ましく、より好ましくは200〜300g/平方メートルが良い。

【0019】

本体部材2及び螺合部材3は、ポリエチレン樹脂、ポリプロピレン樹脂、塩化ビニル樹脂などの硬質合成樹脂によって、射出成形により形成できる。これら部材に使用する合成樹脂材料は、例示した硬質合成樹脂のほか、ゴムや熱可塑性エラストマーといった比較的軟質な樹脂によって形成してもよく、硬質合成樹脂と軟質合成樹脂を組み合わせて形成しても良い。また、切削加工や圧縮成形、注型成形やブロー成形等の射出成形法以外の製造方法によって製造しても良い。

【0020】

本発明の管継手1は以下のようにして製造することができる。まず、射出成形などの成形方法により、本体部材2及び螺合部材3,3を成形する。また、螺合部材3の円周方向をカバーできる長さと、螺合部材の内周面、両端面及び外周面をカバーできる幅を有する、短冊状の吸水膨張性不織布4を準備する。そして、吸水膨張性不織布4で螺合部材3を包み込む。その際、吸水膨張性不織布の両側端部41,42が、螺合部材3の両端部を包み込んで螺合部材3の外周面側で互いに重ね合わせられるように包み込む。また、螺合部材3の円周方向の吸水膨張性不織布端部も互いに重ね合わせる。そして、以上のように吸水膨張性不織布4で包み込まれた螺合部材3を、本体部材2の突起部21に突き当たる位置まで押し込んで、係合部22と突起32を係合させて固定一体化する。以上のようにして、管継手1の組立を完了する。

【0021】

本発明の管継手1においては、吸水膨張性不織布を管継手に固定一体化する際に、射出成形によることなく一体化することができるので、その製造工程が簡略で効率的なものとなると共に、射出された溶融樹脂の影響で吸水膨張性不織布が目詰まりするなどして管継手の止水性の信頼性が低下してしまうことを防止できる。

【0022】

管継手1の組立の際には、図1に示したように、螺合部材3の管継手末端面側を巻き込んだ吸水膨張性不織布の末端部42が、螺合部材3の継手奥側を巻き込んだ吸水膨張性不織布の末端部41の内側となるように重ね合わせることが好ましい。このようにすると、押込み工程において吸水膨張性不織布4で包み込んだ螺合部材3を本体部材2に押し込む作業が円滑に行えると共に、不織布末端部からの吸水膨張性樹脂のはみ出しや脱落をより確実に防止できる。

【0023】

本体部材2の内周面に接着剤を塗布するなどして、螺合部材3と吸水膨張性不織布4を本体部材2に固定しても良い。接着剤などにより固定する場合には、係止部22や突起32を省略することもできる。また、吸水膨張性不織布の端部は必ずしも重ね合わせる必要はなく、突き合わせるように構成しても良い。

【0024】

以下、本発明の管継手1の使用方法について説明する。本発明の管継手1を用いれば、特許文献1に記載され図3に図示された従来公知の管継手と同様の操作により、2本の螺旋管5,5を接続することができる。まず、完成した管継手1を一方の螺旋管5の外周に、互いの螺旋状凹凸が螺合するように回転させながら、その全長にわたってねじ込む。しかる後に、接続すべき他方の螺旋管5を、螺旋管5,5の端部同士が互いに当接するように位置決めして、管継手1を逆方向に回転させると共に、他方の螺旋管5の螺旋状凹凸と管継手1の内周面が螺合するようにして、管継手長さの半分程度をねじ戻す。以上の操作により、図1に示したような螺旋管の接続構造が実現され、螺旋管の接続が完了する。

【0025】

このように接続された螺旋管5,5および管継手1の接続部に水が浸入しようとしても、吸水膨張性不織布4が膨潤して接続部の隙間をふさいで、止水することができる。本発明においては、吸水膨張性不織布4が螺合部材3、本体部材2及び螺旋管5の間に配設されているので、これら部材間の隙間を確実に封止して止水することができ、管継手の止水の信頼性を高めることができる。また、螺合部材の端部を包み込むように吸水膨張性不織布4が設けられ、吸水膨張性不織布4の端部42が管継手両端部に露出しないようになっているので、水によって膨潤した吸水膨張性樹脂が不織布末端部から漏れ出して脱落し、管継手止水性の信頼性を低下させてしまうことが未然に防止される。

【0026】

図2には、本発明の別の実施の形態として、螺旋管を接続する方法(第2実施形態)を示す。第2実施形態の接続方法においては、上記第1の実施形態(管継手1)の構成部材と同様の部材を使用しつつ、別の工程を経て螺旋管5,5を接続するものである。第2実施形態の接続方法によっても、図1に示したような管継手による接続構造が構成され、螺旋管5,5を接続し、かつ止水できる。

【0027】

第2実施形態の接続方法においては、最初に、本体部材2、螺合部材3,3、吸水膨張性不織布4,4、及び螺旋管5,5を準備する。そして、吸水膨張性不織布4で螺合部材3を包み込む。包み込む形態は、既に説明した第1の実施形態の管継手製造方法において説明した形態で行えばよい。次に、吸水膨張性不織布4に包まれた螺合部材3を、螺旋管5の螺旋状凹凸条に螺合するように回転させて、螺合部材3を吸水膨張性不織布4と共に、螺旋管端部の所定位置までねじ込む(図2(a))。しかる後に、螺旋管5と共に螺合部材3を本体部材2の内周側に押し込んで、螺旋管5を本体部材2に接続する(図2(b))。以上の操作により、螺旋管5,5の接続が完了する。

【0028】

第2実施形態の接続方法によれば、吸水膨張性不織布4と共に螺合部材3をあらかじめ螺旋管5に螺合させておき、それらを本体部材2に押込むだけで、螺旋管5の接続を完了することができるので、従来の管継手のように接続すべき螺旋管を所定の位置・姿勢に保った状態で管継手をねじ戻すという工程が不要となり、管の接続操作をより簡易で効率的なものとすることができる。

【0029】

以上説明した本発明の管継ぎ手および管の接続方法は、その性質を大きく変えない範囲で、その詳細を変更して使用することができる。

吸水膨張性不織布4の端部は、単に重ねたり突き合せたりするだけでも良いが、螺合部材3を本体部材2に押込む際にずれたりしないように、端部を接着したり縫合したりして、螺合部材3に仮止めしても良い。

【0030】

図1に示した実施形態においては、螺合部材3の管継手軸方向の長さが本体部材2の約半分であるような形態を示したが、螺合部材3の長さは管継手の継手強度や止水性が得られる範囲で適宜変更することができる。好ましくは螺合部材3の長さを本体部材2の長さの1/3〜1/8、さらに好ましくは1/4〜1/6とすることにより、螺合部材3を吸水膨張性不織布4で包み込む作業が効率よく進められるようになる。

【0031】

また、本体部材2の内周面や螺合部材3の外周面に、管継手1の軸方向に沿って延びる凸条を複数設けても良い。軸方向に沿った凸条を設けることによって、螺合部材3と本体部材2とが互いに回転してしまうことを防止したり、挿入操作時に凸条によって吸水膨張性不織布4を確実に挟持・固定したりできる。

【0032】

本体部材2に設けられる係合部22や、螺合部材3外周面に設けられる突起32は、これら形態に限定されるものでなく、両部材の離脱を防止できるものであれば、種々の形状のものを採用することができ、例えば、本体部材2の内周面にかぎ状の突起を設けることも有効な手段である。また、係合部22や突起32をなくして、本体部材2と螺合部材3と吸水膨張性不織布4との間の摩擦力によりこれら部材の離脱を防止しても良い。

【0033】

また、上記実施形態では、螺合部材3の両端部を包むように吸水膨張性不織布4を設けた例を示したが、必ずしも両端部を包み込むようにする必要はなく、不織布の包み込みは、螺合部材の内周面の一部と、外周面の一部と、管継手末端側に位置する螺合部材端面のみを包み込むようにすれば良い。このような構成としておけば、管継手端面に不織布端部が露出することが確実に防止できる。

【0034】

また、上記実施の形態では、管継手の両側が、本体部材2と螺合部材3と吸水膨張性不織布4とで構成される例を示したが、それに限定されるものではなく、管継手の少なくとも一方を本発明の構成として、他方は、別の管継手構造、例えば、本体部材内部に略円筒状のゴムパッキンを配置して円筒状の管を接続する構造を採用することもできる。また、管継手1の全長にわたる螺合部材を使い、管継手の内周面が一連の吸水膨張性不織布で覆われた螺合面となるようにしても良い。

【0035】

また、特に第2実施形態の接続方法を取る場合には、図5に示したように、本体部材2’の内周面、及び、螺合部材3’の外周面を、互いに対向するような略球面状に設けることも好ましい実施の形態である。球面状とすることによって、螺旋管5の軸と管継手の軸の方向が互いに傾いた状態でも、両者を接続し、かつ良好な止水性を保つことができる。また、本体部材2’の内周面が球面状になっていることにより、抜け止めの効果も発揮され、管継手の接続を確実なものとできる。

【産業上の利用可能性】

【0036】

本発明によれば、螺旋管の接続に使用でき吸水膨張性不織布を使用した管継手であって、吸水膨張性不織布を一体化する工程の生産性が高く、止水性能の信頼性も高めることができる管継ぎ手を提供できる。

【図面の簡単な説明】

【0037】

【図1】本発明の管継ぎ手およびその接続構造の部分断面図

【図2】本発明第2実施形態の接続方法を示す図

【図3】従来の管継ぎ手を示す部分断面図

【図4】射出成形により発生する成形不良を示す説明図

【図5】本発明の管継ぎ手の変形例を示す部分断面図

【符号の説明】

【0038】

1 管継ぎ手

2 本体部材

21 突起部

22 係止部

3 螺合部材

31 凸部

32 突起

4 吸水膨張性不織布

5 螺旋管

【技術分野】

【0001】

本発明は、例えば地中に埋設される光ケーブル等の保護管や橋梁等に使用されるケーブル保護シース管同士を接続するのに使用される管継ぎ手、特に吸水膨張性を有する不織布素材を一体化した管継ぎ手に関する。

【背景技術】

【0002】

このような管継ぎ手やその製造方法について、特許文献1に開示されたようなものが知られている。特許文献1には、図3に示すような、接続する管の外表面の螺旋状の凹凸に螺合し、継ぎ手内周面が吸水膨張性不織布4で外周面側が合成樹脂であるような積層構造に成形一体化された管継ぎ手が開示されている。このような管継ぎ手は、接続する管の端部に管継ぎ手をねじ込む操作をすることで、管同士の接続が完了すると共に、内面に設けられた吸水膨張性不織布の作用により、接続部に水が来た際には、吸水膨張不織布が膨張して接続部の隙間を封止して接続部の止水性を発揮するものである。

【0003】

また、特許文献1には、上記管継ぎ手の製造方法に関して、吸水膨張性不織布を中子状の固定型に巻きつけた後に不織布の予備成形を行い、しかる後に固定型ごと射出成形型に設置して樹脂の射出を行うインサート成形を行って管継ぎ手を製造する方法が開示されている。

【特許文献1】特開2006−26899号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記管継ぎ手およびその製造方法においては、以下のような課題があった。

射出成形により管継手を製造する際には、吸水膨張性不織布4を継手内面に一体化するために、射出成形型内に吸水膨張性不織布を設置する必要があるが、その作業は煩雑なものであると共に、不織布の設置位置の不良などにより、管継手の止水性の信頼性が低下する虞があった。

また、上述した射出成形の工程においては、図4に示すように、射出された高温高圧の溶融樹脂6が、射出ゲート付近の吸水膨張性不織布4に入り込んで不織布が目詰まりしたり、あるいは、樹脂が管継ぎ手の内周面側(図の左側)にまで入り込んでしまい、成形不良となったりする虞があった。このような成形不良が発生すると、当該部位に水が浸入してきても、吸水膨張性不織布の膨張が阻害されるため、管継ぎ手の止水性が発揮されなくなる虞があった。

【0005】

また、吸水膨張性不織布として、吸水膨張性樹脂の粉末を、比較的目が細かく薄手の不織布の間にサンドイッチ状に担持させたものを使用することもあるが、そのような吸水膨張性不織布は、吸水し膨張する際に、不織布の末端部分から膨張した吸水膨張性樹脂が漏れ出してこぼれ落ちていきやすい。図3に示すような従来の管継手においては、吸水膨張性不織布の末端部分が管継手の末端面に露出することがあり、その場合、管継手の末端面付近における止水性の信頼性が低下する虞があった。

【0006】

したがって、本発明は、吸水膨張性不織布の一体化工程の生産性が高く、止水性能の信頼性も高い管継ぎ手、および管の接続方法提供することを目的とする。

【課題を解決するための手段】

【0007】

発明者は、鋭意検討の結果、管継手を構成する螺合部材を吸水膨張性不織布で包み込み、その状態で本体部材に押込んで固定一体化して管継手を構成すると、上記課題が解決できることを知見し、本発明を完成させた。

【0008】

本発明は、外周面に螺旋状凹凸条を有する螺旋管を接続し、その内周の少なくとも一部に吸水膨張性不織布が一体に固定された管継ぎ手であって、前記管継手は、吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するような螺旋状凸条をその内周面に有する略円筒状の螺合部材と、略円筒状の本体部材を有し、前記螺合部材が、吸水膨張性不織布によって包み込まれた状態で、本体部材の内周面側に配置されるとともに、前記螺合部材の外周面と前記本体部材の内周面の間で前記吸水膨張性不織布が挟持固定されたことを特徴とする管継手である。

【0009】

上記管継手において、吸水膨張性不織布を、螺合部材内周面の一部と、管継手端面に面する螺合部材端面と、螺合部材外周面の一部とを覆うように設けても良く(請求項2)、または、吸水膨張性不織布の端部が、螺合部材の外周面と本体部材の内周面との間に挟持固定されるようにしても良い(請求項3)。

【0010】

また、本発明は、外周面に螺旋状凹凸条を有する螺旋管を接続具に接続する方法であって、接続具の構成部材である略円筒状の螺合部材及び略円筒状の本体部材を準備する工程、短冊状の吸水膨張性不織布を準備し、前記螺合部材の内周面と外周面を包み込む工程、吸水膨張性不織布に包み込まれた螺合部材を、その内周面に設けられた螺旋状凸条が吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するように回転させながら、前記螺旋管外周の所定位置までねじ込む工程、前記螺合部材を吸水膨張性不織布と螺旋管と共に、前記本体部材の内周面側に押込んで固定する工程、を有することを特徴とする螺旋管の接続方法である(請求項4)。

【発明の効果】

【0011】

本発明によれば、射出成形を行わずに吸水膨張性不織布を管継手に固定・一体化できるので、管継手の生産性を高めることができるとともに、射出成形に起因する吸水膨張性不織布の目詰まりや成形不良を確実に防止して、止水性の信頼性を高めることができる。

【0012】

また、請求項2や請求項3の構成とした場合には、吸水膨張性不織布の末端部分が管継手の末端面付近に露出することを確実に防止でき、管継手の止水性を高めることができる。

【0013】

さらに、請求項4の螺旋管の接続方法によれば、従来の管継手の接続操作において必要であった、ねじり戻しの作業を廃止することが可能となり、螺旋管の接続操作を簡便で効率的なものとできる。

【発明を実施するための最良の形態】

【0014】

以下、図面に基づいて、本発明の実施形態を説明する。図1は本発明の管継ぎ手1を示す。略円筒状の管継ぎ手1は、略円筒状の管継手本体部材2と短い円筒状の螺合部材3、3とで構成され、吸水膨張性不織布4,4が螺合部材3,3の周囲を包み込んだ状態で、螺合部材3,3が本体部材2の内側となるように一体化されている。本発明の管継手は、図1に点線で示したような、その外周面に螺旋状に設けられた凹凸条を有する螺旋管5,5を接続することができる。本体部材2は合成樹脂製の略円筒状の部材であり、その内周面中央部には、リング状の突起部21が設けられ、その内周面の末端部付近には、周方向の一部にわたり吸水膨張性不織布4や螺合部材3の脱落を防止する係合部22が設けられている。

【0015】

合成樹脂製の略円筒状の螺合部材3の内周面には、吸水膨張性不織布4を挟んだ状態で螺旋管5の外周面の螺旋状凹凸条と螺合可能な螺旋状の凸部31が形成されている。螺合部材3の外周面は、吸水膨張性不織布4を挟んだ状態で本体部材2の内周面と対向するように形成され、外周面の一部には、上記本体部材の係合部22と係合する突起32が設けられている。

【0016】

吸水膨張性不織布4は、螺合部材3を全周にわたって包み込むように配置されており、本実施形態においては、螺合部材3の内周面側から、螺合部材3の両末端部を巻き込むように外周面側に至り、吸水膨張性不織布4の両末端部が螺合部材3の外周面側で重ね合わせられるように設けられている。また、吸水膨張性不織布4は、本体部材2と螺合部材3との間に挟み込まれて、挟持固定され、管継手1に一体化されている。

【0017】

本発明の管継手に使用される吸水膨張性不織布4とは、不織布素材に吸水膨張性樹脂を担持させた不織布である。吸水膨張性樹脂の担持の形態は、粉末状、繊維状、含浸、コーティングなどの形態とすることができる。吸水膨張性樹脂とは、水分を吸収して膨張する性質を有する樹脂であり、ポリアクリル酸ナトリウム塩を主成分とした樹脂やアルケン(アルキレン)オキサイド変性物を主成分として含む樹脂を例示することができる。特に後者は、海水などのイオン濃度が比較的高い水分に対しても吸水膨張性を発揮するので、塩分の多い使用環境においては後者を使用することが好ましい。

市販されている吸水膨張性樹脂としては、例えば、ランシール(登録商標 東洋紡績株式会社製品)やベルオアシス(登録商標 カネボウ合繊株式会社製品)などの繊維状製品が例示できる。アルケンオキサイド変性物系の吸水膨張性樹脂としては、アクアコーク(登録商標 住友精化株式会社製品)が例示できる。

【0018】

不織布素材を構成する繊維は特に限定されるものではないが、合成樹脂繊維であることが好ましく、ポリエステル繊維やナイロン繊維、ポリエチレンテレフタレート繊維、アクリル繊維、ポリプロピレン繊維などの合成樹脂繊維が使用できる。基材繊維は、ポリプロピレン繊維やポリエチレンテレフタレート(PET)繊維のような親水性に乏しい繊維でもよいが、アクリル繊維、ナイロン繊維のような親水性の繊維であることが望ましい。不織布層に適度な弾力性が得られるよう、不織布の目付けは100〜500g/平方メートルくらいが好ましく、より好ましくは200〜300g/平方メートルが良い。

【0019】

本体部材2及び螺合部材3は、ポリエチレン樹脂、ポリプロピレン樹脂、塩化ビニル樹脂などの硬質合成樹脂によって、射出成形により形成できる。これら部材に使用する合成樹脂材料は、例示した硬質合成樹脂のほか、ゴムや熱可塑性エラストマーといった比較的軟質な樹脂によって形成してもよく、硬質合成樹脂と軟質合成樹脂を組み合わせて形成しても良い。また、切削加工や圧縮成形、注型成形やブロー成形等の射出成形法以外の製造方法によって製造しても良い。

【0020】

本発明の管継手1は以下のようにして製造することができる。まず、射出成形などの成形方法により、本体部材2及び螺合部材3,3を成形する。また、螺合部材3の円周方向をカバーできる長さと、螺合部材の内周面、両端面及び外周面をカバーできる幅を有する、短冊状の吸水膨張性不織布4を準備する。そして、吸水膨張性不織布4で螺合部材3を包み込む。その際、吸水膨張性不織布の両側端部41,42が、螺合部材3の両端部を包み込んで螺合部材3の外周面側で互いに重ね合わせられるように包み込む。また、螺合部材3の円周方向の吸水膨張性不織布端部も互いに重ね合わせる。そして、以上のように吸水膨張性不織布4で包み込まれた螺合部材3を、本体部材2の突起部21に突き当たる位置まで押し込んで、係合部22と突起32を係合させて固定一体化する。以上のようにして、管継手1の組立を完了する。

【0021】

本発明の管継手1においては、吸水膨張性不織布を管継手に固定一体化する際に、射出成形によることなく一体化することができるので、その製造工程が簡略で効率的なものとなると共に、射出された溶融樹脂の影響で吸水膨張性不織布が目詰まりするなどして管継手の止水性の信頼性が低下してしまうことを防止できる。

【0022】

管継手1の組立の際には、図1に示したように、螺合部材3の管継手末端面側を巻き込んだ吸水膨張性不織布の末端部42が、螺合部材3の継手奥側を巻き込んだ吸水膨張性不織布の末端部41の内側となるように重ね合わせることが好ましい。このようにすると、押込み工程において吸水膨張性不織布4で包み込んだ螺合部材3を本体部材2に押し込む作業が円滑に行えると共に、不織布末端部からの吸水膨張性樹脂のはみ出しや脱落をより確実に防止できる。

【0023】

本体部材2の内周面に接着剤を塗布するなどして、螺合部材3と吸水膨張性不織布4を本体部材2に固定しても良い。接着剤などにより固定する場合には、係止部22や突起32を省略することもできる。また、吸水膨張性不織布の端部は必ずしも重ね合わせる必要はなく、突き合わせるように構成しても良い。

【0024】

以下、本発明の管継手1の使用方法について説明する。本発明の管継手1を用いれば、特許文献1に記載され図3に図示された従来公知の管継手と同様の操作により、2本の螺旋管5,5を接続することができる。まず、完成した管継手1を一方の螺旋管5の外周に、互いの螺旋状凹凸が螺合するように回転させながら、その全長にわたってねじ込む。しかる後に、接続すべき他方の螺旋管5を、螺旋管5,5の端部同士が互いに当接するように位置決めして、管継手1を逆方向に回転させると共に、他方の螺旋管5の螺旋状凹凸と管継手1の内周面が螺合するようにして、管継手長さの半分程度をねじ戻す。以上の操作により、図1に示したような螺旋管の接続構造が実現され、螺旋管の接続が完了する。

【0025】

このように接続された螺旋管5,5および管継手1の接続部に水が浸入しようとしても、吸水膨張性不織布4が膨潤して接続部の隙間をふさいで、止水することができる。本発明においては、吸水膨張性不織布4が螺合部材3、本体部材2及び螺旋管5の間に配設されているので、これら部材間の隙間を確実に封止して止水することができ、管継手の止水の信頼性を高めることができる。また、螺合部材の端部を包み込むように吸水膨張性不織布4が設けられ、吸水膨張性不織布4の端部42が管継手両端部に露出しないようになっているので、水によって膨潤した吸水膨張性樹脂が不織布末端部から漏れ出して脱落し、管継手止水性の信頼性を低下させてしまうことが未然に防止される。

【0026】

図2には、本発明の別の実施の形態として、螺旋管を接続する方法(第2実施形態)を示す。第2実施形態の接続方法においては、上記第1の実施形態(管継手1)の構成部材と同様の部材を使用しつつ、別の工程を経て螺旋管5,5を接続するものである。第2実施形態の接続方法によっても、図1に示したような管継手による接続構造が構成され、螺旋管5,5を接続し、かつ止水できる。

【0027】

第2実施形態の接続方法においては、最初に、本体部材2、螺合部材3,3、吸水膨張性不織布4,4、及び螺旋管5,5を準備する。そして、吸水膨張性不織布4で螺合部材3を包み込む。包み込む形態は、既に説明した第1の実施形態の管継手製造方法において説明した形態で行えばよい。次に、吸水膨張性不織布4に包まれた螺合部材3を、螺旋管5の螺旋状凹凸条に螺合するように回転させて、螺合部材3を吸水膨張性不織布4と共に、螺旋管端部の所定位置までねじ込む(図2(a))。しかる後に、螺旋管5と共に螺合部材3を本体部材2の内周側に押し込んで、螺旋管5を本体部材2に接続する(図2(b))。以上の操作により、螺旋管5,5の接続が完了する。

【0028】

第2実施形態の接続方法によれば、吸水膨張性不織布4と共に螺合部材3をあらかじめ螺旋管5に螺合させておき、それらを本体部材2に押込むだけで、螺旋管5の接続を完了することができるので、従来の管継手のように接続すべき螺旋管を所定の位置・姿勢に保った状態で管継手をねじ戻すという工程が不要となり、管の接続操作をより簡易で効率的なものとすることができる。

【0029】

以上説明した本発明の管継ぎ手および管の接続方法は、その性質を大きく変えない範囲で、その詳細を変更して使用することができる。

吸水膨張性不織布4の端部は、単に重ねたり突き合せたりするだけでも良いが、螺合部材3を本体部材2に押込む際にずれたりしないように、端部を接着したり縫合したりして、螺合部材3に仮止めしても良い。

【0030】

図1に示した実施形態においては、螺合部材3の管継手軸方向の長さが本体部材2の約半分であるような形態を示したが、螺合部材3の長さは管継手の継手強度や止水性が得られる範囲で適宜変更することができる。好ましくは螺合部材3の長さを本体部材2の長さの1/3〜1/8、さらに好ましくは1/4〜1/6とすることにより、螺合部材3を吸水膨張性不織布4で包み込む作業が効率よく進められるようになる。

【0031】

また、本体部材2の内周面や螺合部材3の外周面に、管継手1の軸方向に沿って延びる凸条を複数設けても良い。軸方向に沿った凸条を設けることによって、螺合部材3と本体部材2とが互いに回転してしまうことを防止したり、挿入操作時に凸条によって吸水膨張性不織布4を確実に挟持・固定したりできる。

【0032】

本体部材2に設けられる係合部22や、螺合部材3外周面に設けられる突起32は、これら形態に限定されるものでなく、両部材の離脱を防止できるものであれば、種々の形状のものを採用することができ、例えば、本体部材2の内周面にかぎ状の突起を設けることも有効な手段である。また、係合部22や突起32をなくして、本体部材2と螺合部材3と吸水膨張性不織布4との間の摩擦力によりこれら部材の離脱を防止しても良い。

【0033】

また、上記実施形態では、螺合部材3の両端部を包むように吸水膨張性不織布4を設けた例を示したが、必ずしも両端部を包み込むようにする必要はなく、不織布の包み込みは、螺合部材の内周面の一部と、外周面の一部と、管継手末端側に位置する螺合部材端面のみを包み込むようにすれば良い。このような構成としておけば、管継手端面に不織布端部が露出することが確実に防止できる。

【0034】

また、上記実施の形態では、管継手の両側が、本体部材2と螺合部材3と吸水膨張性不織布4とで構成される例を示したが、それに限定されるものではなく、管継手の少なくとも一方を本発明の構成として、他方は、別の管継手構造、例えば、本体部材内部に略円筒状のゴムパッキンを配置して円筒状の管を接続する構造を採用することもできる。また、管継手1の全長にわたる螺合部材を使い、管継手の内周面が一連の吸水膨張性不織布で覆われた螺合面となるようにしても良い。

【0035】

また、特に第2実施形態の接続方法を取る場合には、図5に示したように、本体部材2’の内周面、及び、螺合部材3’の外周面を、互いに対向するような略球面状に設けることも好ましい実施の形態である。球面状とすることによって、螺旋管5の軸と管継手の軸の方向が互いに傾いた状態でも、両者を接続し、かつ良好な止水性を保つことができる。また、本体部材2’の内周面が球面状になっていることにより、抜け止めの効果も発揮され、管継手の接続を確実なものとできる。

【産業上の利用可能性】

【0036】

本発明によれば、螺旋管の接続に使用でき吸水膨張性不織布を使用した管継手であって、吸水膨張性不織布を一体化する工程の生産性が高く、止水性能の信頼性も高めることができる管継ぎ手を提供できる。

【図面の簡単な説明】

【0037】

【図1】本発明の管継ぎ手およびその接続構造の部分断面図

【図2】本発明第2実施形態の接続方法を示す図

【図3】従来の管継ぎ手を示す部分断面図

【図4】射出成形により発生する成形不良を示す説明図

【図5】本発明の管継ぎ手の変形例を示す部分断面図

【符号の説明】

【0038】

1 管継ぎ手

2 本体部材

21 突起部

22 係止部

3 螺合部材

31 凸部

32 突起

4 吸水膨張性不織布

5 螺旋管

【特許請求の範囲】

【請求項1】

外周面に螺旋状凹凸条を有する螺旋管を接続し、その内周の少なくとも一部に吸水膨張性不織布が一体に固定された管継ぎ手であって、

前記管継手は、吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するような螺旋状凸条をその内周面に有する略円筒状の螺合部材と、略円筒状の本体部材を有し、

前記螺合部材が、吸水膨張性不織布によって包み込まれた状態で、本体部材の内周面側に配置されるとともに、

前記螺合部材の外周面と前記本体部材の内周面の間で前記吸水膨張性不織布が挟持固定されたことを特徴とする管継手。

【請求項2】

吸水膨張性不織布が、螺合部材内周面の一部と、管継手端面に面する螺合部材端面と、螺合部材外周面の一部とを覆うように設けられることを特徴とする請求項1に記載の管継手。

【請求項3】

吸水膨張性不織布の端部が、螺合部材の外周面と本体部材の内周面との間に挟持固定されたことを特徴とする請求項1に記載の管継手。

【請求項4】

外周面に螺旋状凹凸条を有する螺旋管を接続具に接続する方法であって、

接続具の構成部材である略円筒状の螺合部材及び略円筒状の本体部材を準備する工程、

短冊状の吸水膨張性不織布を準備し、前記螺合部材の内周面と外周面を包み込む工程、

吸水膨張性不織布に包み込まれた螺合部材を、その内周面に設けられた螺旋状凸条が吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するように回転させながら、前記螺旋管外周の所定位置までねじ込む工程、

前記螺合部材を吸水膨張性不織布と螺旋管と共に、前記本体部材の内周面側に押込んで固定する工程、

を有することを特徴とする螺旋管の接続方法。

【請求項1】

外周面に螺旋状凹凸条を有する螺旋管を接続し、その内周の少なくとも一部に吸水膨張性不織布が一体に固定された管継ぎ手であって、

前記管継手は、吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するような螺旋状凸条をその内周面に有する略円筒状の螺合部材と、略円筒状の本体部材を有し、

前記螺合部材が、吸水膨張性不織布によって包み込まれた状態で、本体部材の内周面側に配置されるとともに、

前記螺合部材の外周面と前記本体部材の内周面の間で前記吸水膨張性不織布が挟持固定されたことを特徴とする管継手。

【請求項2】

吸水膨張性不織布が、螺合部材内周面の一部と、管継手端面に面する螺合部材端面と、螺合部材外周面の一部とを覆うように設けられることを特徴とする請求項1に記載の管継手。

【請求項3】

吸水膨張性不織布の端部が、螺合部材の外周面と本体部材の内周面との間に挟持固定されたことを特徴とする請求項1に記載の管継手。

【請求項4】

外周面に螺旋状凹凸条を有する螺旋管を接続具に接続する方法であって、

接続具の構成部材である略円筒状の螺合部材及び略円筒状の本体部材を準備する工程、

短冊状の吸水膨張性不織布を準備し、前記螺合部材の内周面と外周面を包み込む工程、

吸水膨張性不織布に包み込まれた螺合部材を、その内周面に設けられた螺旋状凸条が吸水膨張性不織布を挟んだ状態で前記凹凸条と螺合するように回転させながら、前記螺旋管外周の所定位置までねじ込む工程、

前記螺合部材を吸水膨張性不織布と螺旋管と共に、前記本体部材の内周面側に押込んで固定する工程、

を有することを特徴とする螺旋管の接続方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−197850(P2009−197850A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−38199(P2008−38199)

【出願日】平成20年2月20日(2008.2.20)

【出願人】(000108498)タイガースポリマー株式会社 (187)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月20日(2008.2.20)

【出願人】(000108498)タイガースポリマー株式会社 (187)

【Fターム(参考)】

[ Back to top ]