管継手およびその製造方法

【課題】 吸水膨張性素材を利用した管継手1の止水性をより確実なものとする。

【解決手段】 接続すべき管6の外周面と対向するように、シール材を管継手本体部材11の波付部内周面に一体化した管継手1において、シール材を、所定の間隔を有するような螺旋状に配設される第1シール材12と、第1シール材の隣り合う部分にまたがって配設される第2シール材13により構成する。第1シール材及び第2シール材は吸水膨張性素材からなるシール材である。第1、第2シール材が配設される部分における管6の外周面と管継手本体部材11内周面との間の距離をC1、C2とし、第1、第2シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ1、Q2として、Q1/C1>Q2/C2とすると止水性が向上する。

【解決手段】 接続すべき管6の外周面と対向するように、シール材を管継手本体部材11の波付部内周面に一体化した管継手1において、シール材を、所定の間隔を有するような螺旋状に配設される第1シール材12と、第1シール材の隣り合う部分にまたがって配設される第2シール材13により構成する。第1シール材及び第2シール材は吸水膨張性素材からなるシール材である。第1、第2シール材が配設される部分における管6の外周面と管継手本体部材11内周面との間の距離をC1、C2とし、第1、第2シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ1、Q2として、Q1/C1>Q2/C2とすると止水性が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば地中に埋設される光ケーブル等の保護管や橋梁等に使用されるケーブル保護シース管同士を接続するのに使用される管継手、およびその製造方法に関する。特に、吸水膨張性を有する素材を使用した管継手やその製造方法に関する。

【背景技術】

【0002】

そのような管継手やその製造方法について、特許文献1に開示されたようなものが知られている。特許文献1には、接続すべき螺旋管の外表面の螺旋状の凹凸に螺合し、継ぎ手内周面が吸水膨張性不織布で外周面側が合成樹脂であるような積層構造に成形一体化された管継手が開示されている。このような管継手は、接続する管の端部に管継手をねじ込むだけで、管同士の接続が完了すると共に、内面に設けられた吸水膨張性不織布の作用により、接続部に水が来た際には、吸水膨張性不織布が膨張して接続部の隙間を封止して接続部の止水性を発揮するものである。

【0003】

そして、特許文献1には、上記管継手の製造方法に関して、吸水膨張性不織布を中子状の固定型に巻きつけた後に不織布の予備成形を行い、しかる後に固定型ごと射出成形型に設置して樹脂の射出を行うインサート成形を行って管継手を製造する方法が開示されている。

【0004】

さらに、特許文献2には、吸水膨張性素材を用いた管継手に関して、略円筒状の管継手本体部材の内周面にシール材を一体化した管継手において、シール材を、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材により構成するとともに、第1シール材及び第2シール材の少なくとも一方を吸水膨張性素材からなるシール材とした管継手が開示されている。そして、特許文献2には、そのような管継手が、いわゆる管のスパイラル成形を応用して、第1シール材となるべきテープ状の素材と、管継手本体部材となるべき合成樹脂条帯とを、管成形軸に供給して、両者を螺旋状に捲回しながら一体化して、管継手本体内周に第1シール材が螺旋状に配設一体化された不定長の管継手部材を成形する製造工程が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−26899号公報

【特許文献2】特開2010−112510号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

発明者らは、特許文献2に記載されたような管継手の開発を行う中で、管継手の止水性をより確実で信頼性の高いものとするための検討を行った。即ち、本発明が解決しようとする課題は、管継手の止水性をより確実なものとする課題である。

【課題を解決するための手段】

【0007】

発明者らは、特許文献2に開示されたような、吸水膨張性素材からなるシール材が螺旋状に管継手内周面に一体化された管継手の開発を行う中で、止水性が悪化する要因の検討を行った。

【0008】

そして、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材により構成されるシール材において、第1シール材と第2シール材が隣接する部分から、止水性が低下する傾向があることを発見した。そして、特に第2シール材の膨張量を多くすると、かえって止水性が悪化する傾向があることを発見した。

【0009】

上記発見に基づいて発明者らがさらに検討を行ったところ、止水性が悪化する要因の一つが、以下のメカニズムによるものであることを推定するに至った。

【0010】

管継手本体部材の内周面と、管の外周面とは、互いに所定の間隔(隙間)を離間して接続される。この隙間の部分に、膨張した第1シール材や第2シール材が充填されて、シールがなされる。ここで、第1シール材は、円筒状の管継手の周方向全周にわたって螺旋状に設けられているので、第1シール材の膨張は周方向に均一に起こる。従って、第1シール材の膨張により、管は、管継手に対し、センタリングされ、管と管継手の間の隙間は均一になろうとする。

【0011】

一方、第2シール材は、管継手周方向の一部にしか設けられていないため、第2シール材が膨張すると、管と管継手本体部材の間の隙間を、その部分で、第2シール材が押し広げようとして、第2シール材の膨張は、管を管継手に対し偏心させる要因となりうる。

【0012】

そして、管が管継手に対し偏心すると、管と管継手の間の間隔(隙間)が設計した隙間よりも広くなった部分が生ずる。その部分で、広がった隙間に対して第1シール材の膨張が不十分なものとなって止水性が低下する。このメカニズムによれば、第2シール材の膨張量を多くすると、かえって止水性が悪化する傾向があることも合理的に説明できる。

【0013】

そして、発明者らは、鋭意検討の結果、上記メカニズムによる止水性の低下を効果的に抑制するには、管体が管継手に対し偏心することを予防するのが効果的であることを見出した。そして、第1シール材が膨張して隙間を充填する程度よりも、第2シール材が膨張して隙間を充填する程度を少なくすると、管体の管継手に対する偏心を効果的に抑制でき、管継手の止水性を高めうることを知見し、本発明を完成させた。

【0014】

本発明は、螺旋状凹凸条を有する波付管を接続するための波付部を有する略円筒状の管継手本体部材に対し、接続すべき管の外周面と対向するように、シール材を前記波付部内周面に一体化した管継手であって、シール材は、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材により構成されるとともに、第1シール材及び第2シール材は吸水膨張性素材からなるシール材であって、第1シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC1とし、第2シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC2とし、第1シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ1とし、第2シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ2として、Q1/C1>Q2/C2とされた管継手である(第1発明)。

【0015】

ここで、単位面積あたりの吸水性成分有効量とは、第1シール材や第2シール材を構成するシート状の吸水膨張性素材に含まれる吸水性成分(例えば吸水膨張性樹脂)の量をその吸水性成分の膨張性を加味して表現した量であって、吸水膨張性素材の膨張の程度を示す量である。具体的には、単位面積あたりの吸水性成分有効量Qは、単位面積の吸水膨張性素材に含まれる吸水性成分量Sに、単位量の吸水性成分あたりの最大吸水量αを乗じたものとして、即ち、Q=S*α として定義される量である。単位面積あたりの吸水性成分有効量Qの大小は、シート状の吸水膨張性素材の厚さ方向の膨張量と対応している。

【0016】

そして、単位面積あたりの吸水性成分有効量Qを、シール材が配設される部分の管と管継手本体部材の間の距離Cで除した量、即ち、Q/Cは、シール材が膨張した際に隙間を充填する程度に対応する量である。Q/Cが大きければ、充填の度合いが高く、Q/Cが小さければ充填の度合いが小さいことを表している。

【0017】

本発明においては、吸水膨張性素材が吸水膨張性不織布であることが好ましい(第2発明)。また、さらに、本発明においては、第2シール材の管継手軸方向の幅をW2とし、第1シール材が配設される螺旋に沿う方向における第2シール材の長さをL2として、W2<L2とされることが好ましい(第3発明)。

【0018】

また、さらに、本発明においては、第2シール材が、管継手周方向の複数箇所に、管継手の軸周りに対称な位置となるように設けられることが好ましい(第4発明)。また、さらに、本発明においては、第1シール材と第2シール材が重なり合わないように設けられることが好ましい(第5発明)。

【発明の効果】

【0019】

本発明の管継手(第1発明)によれば、第2シール材の膨張に起因する管と管継手の偏心を効果的に抑制することができ、管継手の止水性をより確実なものとできる。

【0020】

さらに、第2発明ないし第5発明のいずれかのようにした場合には、より効果的に、管継手の止水性を確実なものとできる。

【図面の簡単な説明】

【0021】

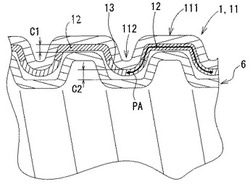

【図1】本発明の第1実施形態の管継手の構造を示す部分断面図である。

【図2】本発明の管継手により1対の波付管を接続した接続構造を示す部分断面図である。

【図3】図2に示した接続構造における、管壁部分の構造を拡大して示す断面図である。

【図4】本発明の第1実施形態の管継手の製造方法における積層条帯製造工程を示す模式図である。

【図5】本発明の第1実施形態の管継手の製造方法におけるスパイラル成形工程を示す模式図である。

【図6】本発明の第2実施形態の管継手の構造を示す部分断面図である。

【発明を実施するための形態】

【0022】

以下図面を参照しながら、本発明の実施形態について説明する。本発明は以下に示す個別の実施形態に限定されるものではなく、その形態を変更して実施することもできる。

【0023】

図1は本発明の第一実施形態の管継手1を示す部分断面図であり、上側半分を断面図として示す。略円筒状の管継手1は、管継手本体部材11の内周面に、第1シール材12と第2シール材13とが、接続すべき管の外周面と対向するように一体化された管継手である。図2に示されるように、管継手1は、外周面が螺旋状の凹凸条に形成された波付管6を接続するための管継手であり、波付管の外周の螺旋凹凸条と、管継手内周面の螺旋凹凸条を合致させて、波付管を管継手1の内側にねじ込むように相対回転させて接続する。そして、管継手1の両側から、波付管の端部をそれぞれねじ込むことにより、一対の波付管が接続できる。

【0024】

図2には、管継手1の両側に一対の波付管6,6をねじ込んで接続した状態を管継手の一部を切り欠き断面化した部分断面図で示す。管継手1の断面部分において、図中左側の波付管は管の外観を示し、図中右側の波付管は管の断面を示している。そして、図3には、管継手1に波付管6が接続された接続構造における管壁部分の断面を拡大して示す。なお、図3では、管軸方向に沿って、第1シール材と第2シール材を含むように切断した断面を示している。

【0025】

管継手本体部材11は、接続すべき波付管6の外周面の螺旋状凹凸形状に略合致し、適度なクリアランスを有するように、螺旋状の凹凸条を有する内周面が形成された合成樹脂製の略円筒状の部材である。特に、管継手本体部材11の管壁は、管壁全体が、半径方向外側に突出した大径部111と半径方向内側に凹入する小径部112とが交互に螺旋状凹凸条をなすように設けられた波付部となっており、管壁は略均一な肉厚に形成されている。

【0026】

管継手本体部材11を成形する合成樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂、塩化ビニル樹脂などの硬質合成樹脂が例示できる。管継手本体部材11を成形する合成樹脂材料は、例示した硬質合成樹脂のほか、ゴムや熱可塑性エラストマーといった比較的軟質な樹脂によって形成してもよく、硬質合成樹脂と軟質合成樹脂を組み合わせて形成しても良い。管継手本体部材11は、後述するスパイラル成形方法により好適に製造できる。

【0027】

第1シール材12は、吸水膨張性不織布からなるシール材であり、所定幅に裁断されたテープ状の吸水膨張性不織布を、その側縁同士が互いに所定の間隔dを有するような螺旋状に、管継手本体部材の内周面に貼り付けた、螺旋状のシール材である。本実施形態においては、第1シール材12は、管継手本体部材の大径部111の内周面に沿って管継手本体部材11に一体化されている。

【0028】

管継手本体部材11の内周面における螺旋状凹凸条の1ピッチ分を、管継手本体部材内周面に沿って、管継手軸方向に測った長さをPA(図3に示す)として、第1シール材12の幅は、PA/3以上、PA*2/3以下にされることが好ましい。第1シール材12の幅が小さすぎると、止水性が悪化する傾向がある。

【0029】

管継手本体部材11と第1シール材12の一体化手段は、熱溶着や熱圧着、接着剤や粘着剤の使用、機械的係合などの手段により行われる。後述する製造方法において詳細に説明するように、第1シール材12と管継手本体部材11の間に、樹脂フィルムなどを積層状に設け、樹脂フィルムを介して第1シール材12と管継手本体部材11を一体化しても良い。

【0030】

第2シール材13、13も同じく吸水膨張性不織布からなるシール材であり、所定寸法に裁断されたテープ状の吸水膨張性不織布を、第1シール材の互いに隣り合う部分12a、12b、および12c、12dにまたがるように、管継手本体部材11の小径部内周面に沿って貼り付けたシール材である。第2シール材13,13の管継手軸方向の端縁部13a、13bは、第1シール材12の側縁部に突き当てるようにしても良いし、第1シール材12の側縁部に乗り上げるようにしても良い。本実施形態においては、第2シール材13,13は、第1シール材12の側縁部に乗り上げることなく、重なり合わないように、第2シール材13,13の管継手軸方向端縁部13a、13bが第1シール材12の側縁部に突き当てられるように設けられている。

【0031】

本実施形態においては、第2シール材13は、円筒状の管継手の両端部に近接する位置にそれぞれ1箇所設けられている。また、本実施形態においては、第2シール材13、13は、それぞれ管継手本体部材11の周方向の1箇所に設けられている。必要に応じ、第2シール材を周方向に2箇所以上、あるいは管継手軸方向にそれぞれ2箇所以上設けても良い。

【0032】

また、本実施形態においては、第2シール材13は、管継手軸方向の幅をW2とし、第1シール材が配設される小径部112の螺旋形状に沿う方向における第2シール材の長さをL2としたときに、W2<L2となるように、すなわち、第2シール材が、第1シール材が配設される螺旋の方向に沿って細長い形状となるように配設されている。

【0033】

また、管継手本体部材11の1ピッチ分を内周面に沿って管継手軸方向に測った長さをPA(図3)として、第2シール材13の幅W2は、PA/3以上にされることが好ましい。第2シール材13の幅が小さすぎると、第2シール材を管継手本体部材に確実に一体化するのが難しくなり、止水性が悪化するおそれがある。そして、シール性を確実なものとする観点からは、第1シール材12と第2シール材13との間に隙間ができないように、第1シール材の幅W1と第2シール材の幅W2の和W1+W2が、管継手本体部材11の1ピッチ分を内周面に沿って管継手軸方向に測った長さPA以上とすることが好ましい。

【0034】

第2シール材13の管継手本体部材11への一体化は、例えば両面粘着テープなどにより行うことができるほか、接着剤を用いて一体化してもよい。また、管継手本体部材11と熱溶着可能な樹脂フィルムを吸水膨張性不織布に一体化して、樹脂フィルムと管継手本体部材を熱溶着させて第2シール材を一体化しても良い。

【0035】

第1シール材及び第2シール材を構成する吸水膨張性不織布とは、不織布素材に吸水性成分として吸水膨張性樹脂を担持させた不織布である。吸水膨張性樹脂の担持の形態は、粉末状、繊維状、含浸、コーティングなどの形態とすることができる。吸水膨張性樹脂とは、水分を吸収して膨張する性質を有する樹脂であり、ポリアクリル酸ナトリウム塩を主成分とした樹脂やアルケン(アルキレン)オキサイド変性物を主成分として含む樹脂を例示することができる。特に後者は、海水などのイオン濃度が比較的高い水分に対しても吸水膨張性を発揮するので、塩分の多い使用環境においては後者を使用することが好ましい。

市販されている吸水膨張性樹脂としては、例えば、ランシール(登録商標 東洋紡績株式会社製品)などの繊維状製品が例示できる。アルケン(アルキレン)オキサイド変性物系の吸水膨張性樹脂としては、アクアコーク(登録商標 住友精化株式会社製品)が例示できる。

【0036】

不織布素材を構成する基材繊維は特に限定されるものではないが、合成樹脂繊維であることが好ましく、ポリエステル繊維やナイロン繊維、ポリエチレンテレフタレート繊維、アクリル繊維、ポリプロピレン繊維などの合成樹脂繊維が使用できる。基材繊維は、ポリプロピレン繊維やポリエチレンテレフタレート(PET)繊維のような親水性に乏しい繊維でもよいが、アクリル繊維、ナイロン繊維のような親水性の繊維であることが望ましい。不織布層に適度な弾力性が得られるよう、不織布の目付けは100〜500g/平方メートルくらいが好ましく、より好ましくは200〜300g/平方メートルが良い。

【0037】

また、第1シール材及び第2シール材を構成する素材には、吸水膨張性不織布に限定されるものではなく、水分を吸収して膨張する素材でシール性を有する素材あれば、他の吸水膨張性素材を使用することもできる。他の吸水膨張性素材としては、例えば、前述した吸水膨張性樹脂をシート状やひも状に加工した素材、およびこれら素材を、ゴムや樹脂や透水性素材などからなる他のシート状素材に積層した素材などが例示できる。管継手と管を接続する際の接続操作の容易さを高めるために、本発明に使用する吸水膨張性素材は弾力性やクッション性を備えるものであることが好ましく、また、管継手本体部材11の内周面に貼り付けやすいような柔軟性と伸縮性を有するものであることが好ましい。このような性質を有するものとして、特に不織布状のものが適している。

【0038】

管継手1を用いた接続構造におけるにシール部分の構造について、より詳細に説明する。図3にシール部分の詳細な断面が示されるように、本発明においては、管継手本体部材11の内周面と波付管6の外周面の間は、所定距離だけ離間して、すなわち、所定間隔の隙間を有するようにされており、この隙間部分に吸水膨張性素材からなる第1シール材12や第2シール材13が配置されてシール部を構成している。そして、シール部に水が来ると、第1シール材や第2シール材が膨張し、管継手本体部材と波付管の間の隙間に充填されて、シールが行われる。この際、螺旋状の第1シール材12と、第1シール材にまたがるように設けられた第2シール材13が組み合わせられて設けられているので、両方のシール材によって、環状に閉じたシールライン(例えば図1中の点線で示す)が完成し、管と管継手の接続部が止水される。

【0039】

従って、止水性(シール)の確実さは、管と管継手の間の隙間に、膨張したシール材が隙間なく充填される程度に影響され、シール材の膨張の程度と隙間の大きさの関係により影響を受ける。

【0040】

本発明においては、第2シール材が配設される部分よりも、第1シール材が配設される部分において、膨張したシール材がより緊密に隙間に充填されるよう、これらシール材の構成や、管継手本体部材と波付管の間の隙間の大きさが調整されている。

【0041】

管継手本体部材11と波付管6の間の隙間の大きさは、第1シール材が配設される螺旋状の部分(即ち大径部111)においては管6の外周面と管継手本体部材11内周面との間が距離C1を隔てるようにされ、第2シール材が配設される部分(即ち小径部112)においては管6の外周面と管継手本体部材11内周面との間が距離C2を隔てるようにされている。なお、ここに言う波付管6と管継手本体部材11の間の距離C1,C2とは、両者の中心軸を互いに一致させた状態における距離である。それぞれのシール材が設けられる領域内で管継手軸方向にわたってこれらの距離が変化する場合には、それぞれのシール材が設けられた領域において、管継手軸方向に沿って離間距離を平均したものを、管6の外周面と管継手本体部材11内周面との間の距離C1、C2として扱うことができる。

【0042】

すなわち、波付管6の外周面と管継手本体部材11内周面との間の距離C1、C2は、第1シール材や第2シール材が配設される隙間の大きさを代表している。

【0043】

第1シール材を構成する吸水膨張性素材は、シート状とされて、単位面積あたりの吸水性成分有効量が所定量Q1となるように、管継手本体部材11の内周面に一体化されている。そして、第2シール材を構成する吸水膨張性素材は、同じくシート状とされて、単位面積あたりの吸水性成分有効量が所定量Q2となるように、管継手本体部材11の内周面に一体化されている。

【0044】

ここで、吸水膨張性素材の単位面積あたりの吸水性成分有効量Qとは、第1シール材や第2シール材を構成するシート状の吸水膨張性素材がどの程度膨張可能であるかという、吸水膨張性素材の膨張の程度を示す量である。具体的には、シート状吸水膨張性素材の単位面積あたりの吸水性成分有効量Qは、単位面積の吸水膨張性素材に含まれる吸水性成分量Sに、単位量あたりの吸水性成分の最大吸水量αを乗じたものとして、即ち、Q=S*αとして定義される量である。

【0045】

単位面積の吸水膨張性素材に含まれる吸水性成分量Sは、例えば、吸水膨張性樹脂繊維と非吸水性樹脂繊維とがニードルパンチにより交絡された吸水膨張性不織布であれば、不織布の目付け量と、吸水膨張性樹脂繊維の配合率との積で計算される量であり、単位面積中に含まれる吸水性成分(即ち吸水膨張性樹脂)の量を表す。例えば、目付け300g/平方mの吸水膨張性不織布中の吸水膨張性樹脂繊維の配合量が40%であれば、この吸水膨張性不織布の単位面積の吸水性成分量Sは120g/平方mと計算される。

【0046】

単位量の吸水性成分あたりの最大吸水量αは、当該吸水性成分(例えば吸水膨張性樹脂)に吸水可能な水分の量を表しており、吸水膨張性樹脂の膨張倍率に対応する量である。例えば、10gの吸水性成分が最大で1000gの水を吸水できるのであれば、単位量の吸水性成分あたりの最大吸水量αは、100と計算される。最大吸水量αは、吸水すべき水分の性質(例えばイオン濃度等)や圧力によって変化するので、想定される管継手の使用環境を考慮して、最大吸水量αの測定条件を設定すればよい。

【0047】

単位量の吸水性成分あたりの最大吸水量αの値は、吸水性成分によって異なるが、好ましくは30〜800程度である。例えば、吸水性成分がオキサイド変性物系の吸水膨張性樹脂であれば、単位量あたりの最大吸水量αは45程度であり、ポリアクリル酸ナトリウム架橋物系の吸水膨張性樹脂であれば、単位量あたりの最大吸水量αは400〜600程度であり、グルタミン酸架橋物系の吸水膨張性樹脂であれば、単位量あたりの最大吸水量αは800程度である。

【0048】

従って、単位面積あたりの吸水性成分量Sと単位量あたりの吸水性成分の最大吸水量αの積により、単位面積あたりの吸水性成分有効量Qを定義すれば、吸水性成分有効量Qにより、シート状の吸水膨張性素材がその厚み方向に何倍程度膨張しうるのかが指標付けられる。即ち、単位面積あたりの吸水性成分有効量Qの大小は、シート状の吸水膨張性素材の厚さ方向の膨張量と対応している。

【0049】

そして、第1シール材12と第2シール材13は、それぞれの吸水性成分有効量Q1、Q2と、管と管継手本体部材の間の距離C1、C2とが、Q1/C1>Q2/C2という関係になるように設けられている。前述したように、吸水性成分有効量Q1、Q2は、それぞれのシール材の厚み方向の膨張倍率に対応する量であり、距離C1、C2はそれぞれの隙間の大きさを表す量であるので、Q1/C1やQ2/C2はそれぞれのシール材において、膨張した吸水膨張性樹脂材料がどの程度の倍率で隙間に充填されるのか(即ち隙間が充填される程度)を表している。

【0050】

そして、Q1/C1>Q2/C2という関係が満たされると、第1シール材の方が、第2シール材よりも、膨張した際に隙間にしっかり充填されるよう、相対的により多くの吸水膨張性樹脂材料が配置されていることになる。

【0051】

第1シール材12と第2シール材13において、それぞれの吸水性成分有効量をQ1、Q2、それぞれの配設部位における管と管継手本体部材の間の距離をC1、C2として、Q1/C1>Q2/C2となるようにする具体的手段は、さまざまな手段がある。

【0052】

第1シール材12と第2シール材13を構成する吸水膨張性素材(例えば吸水膨張性不織布)が同一な素材である場合には、それぞれのシール材における吸水性成分有効量は等しい(即ち、Q1=Q2)ので、この場合には、第1シール材配設部位における隙間の距離C1が、第2シール材配設部位における隙間の距離C2よりも、小さくなる(すなわちC1<C2)ようにすればよい。例えば、図3に図示した第1実施形態においては、このような実施形態としている。

【0053】

また、第1シール材配設部位における隙間の距離C1と、第2シール材配設部位における隙間の距離C2とが互いに等しく(即ちC1=C2)される場合には、それぞれの吸水性成分有効量をQ1、Q2を、第1シール材の吸水性成分有効量Q1が第2シール材の吸水性成分有効量Q2よりも大きくなるようにすればよい。

【0054】

シール材の吸水性成分有効量Q1、Q2は、吸水膨張性素材に含まれる吸水膨張性樹脂の種類や単位面積あたりの配合量を変えて調整できる。単位量の吸水性成分あたりの最大吸水量αは、配合される吸水膨張性樹脂を変更することで変更できる。また、吸水膨張性素材の単位面積あたりの吸水性成分(吸水膨張性樹脂)の配合量は、配合率を変更したり、シート材の厚みや目付け量を変更したりすることで変更できる

【0055】

これら変更(即ち、隙間の大きさや、吸水性成分の種類、特性、量、シート材の厚みや目付け量など)を適宜組み合わせて、Q1/C1>Q2/C2という関係が成り立つように第1シール材12と第2シール材を設ければよい。

【0056】

以下、上記実施形態の管継手1の製造方法について説明する。以下に例示的に説明するように、管継手1は、積層条帯製造工程、スパイラル成形工程、切断工程、および第2シール材一体化工程を経て、製造できる。なお、以下の製造方法の説明では、第1シール材が樹脂フィルムを介して管継手本体部材に一体化される実施形態について説明するが、樹脂フィルムを備えない場合には、積層条帯製造工程は必要ない。

【0057】

(積層条帯製造工程)

まず、第1シール材となるべき吸水膨張性素材と、樹脂フィルムを積層一体化して、テープ状にした積層条帯T1を製造する。図4は吸水膨張性素材と樹脂フィルムを積層一体化する積層条帯製造工程を示す模式図である。本工程に、第1シール材12となるべき吸水膨張性不織布のシートS1と、樹脂フィルムシートS2を供給し、互いに積層してローラRなどにより圧着し、積層一体化する。積層一体化されたものをスリッターSLにより所定の幅に裁断して、長尺の積層条帯T1を得る。

【0058】

好ましくは、吸水膨張性不織布シートS1とフィルムシートS2の一体化は、溶融ラミネートにより行う。ここで溶融ラミネートとは、フィルムシートS2を溶融状態もしくは半溶融状態として不織布シートS1に重ね合わせて加圧して積層一体化することをいう。フィルムシートS2を半溶融状態に押し出しながら吸水膨張性不織布シートS1に重ね合わせて溶融ラミネートするようにしても良いし、フィルムシートS2を非溶融状態で吸水膨張性不織布シートS1に重ね合わせて、圧着ローラRの直前もしくは圧着ローラRによりフィルムシートを加熱し溶融させて溶融ラミネートするようにしても良い。また、溶融ラミネート時に接着促進剤(アンカーコート剤)を使用して、吸水膨張性不織布シートS1とフィルムシートS2の一体化を強固なものにすることも好ましい。

【0059】

吸水膨張性不織布シートS1とフィルムシートS2の一体化は、粘着剤や接着剤により行うことも可能である。粘着剤や接着剤を利用すると、吸水膨張性不織布に全く熱的な影響を与えることなく不織布シートS1とフィルムシートS2を一体化できる。

【0060】

(スパイラル成形工程)

積層条帯製造工程により得られた積層条帯T1を用いて、スパイラル成形を行う。図5は管継手本体部材11の内周面に螺旋状に第1シール材12が配設一体化された不定長の管継手部材Pを形成するスパイラル成形工程を示す模式図である。

【0061】

本工程においては、公知の管成形装置の回転駆動される管成形軸SFTに、積層条帯T1と、樹脂の押出装置から所定の断面(本実施例では逆ハット形状)に押出された半溶融状態の合成樹脂条帯T2を、連続的に供給しながら螺旋状に巻きつける。ここで、積層条帯T1は、不織布側が内側(即ち管成形軸SFTの側)となるように捲回されると共に、積層条帯T1は合成樹脂条帯T2に先行して捲回される。隣接する合成樹脂条帯の両側端部は互いに重ね合わせられて溶着一体化されて管状に成形され、螺旋状凹凸条を有する波付円筒状の管壁を有する管体(管継手本体部材となる部分)が形成される。管体の成形とともに、積層条帯T1の樹脂フィルムの側と合成樹脂条帯T2とが熱溶着して、管体の波付円筒部の大径部111の内周面に沿って前記積層条帯T1が一体化する。そして、第1シール材となる吸水膨張性不織布が螺旋状に一体化された不定長の管継手部材P(管体内周面に螺旋状にシール材が一体化された長尺部材)が得られる。

【0062】

管体への積層条帯T1の一体化は、接着剤や粘着剤を使用して接着しても良いが、本実施形態においては半溶融状態の合成樹脂条帯T2の有する熱量を利用して、積層条帯T1の樹脂フィルムと合成樹脂条帯T2を互いに熱溶着して行う。熱溶着により積層条帯T1と合成樹脂条帯T2の一体化を行えば、上記管体の製造と積層条帯T1の一体化を同時に行うことができ、接着剤や粘着剤の塗布の必要もなく、その製造が非常に効率的なものとなる。

【0063】

(切断工程)

スパイラル成形工程に引き続いて、切断工程を行う。切断工程においては、スパイラル成形工程で得られた不定長の管継手部材Pを、カッターなどによって、所定の長さに切断し、短尺の管継手部材Qを得る。

【0064】

(第2シール材一体化工程)

切断工程に引き続いて、第2シール材一体化工程を行う。第2シール材一体化工程においては、所定長さに切断された管継手部材Qの内周面に、あらかじめ所定幅のテープ状に裁断された吸水膨張性素材(幅W2、長さL2)を、第1シール材の互いに隣り合う部分をまたぐように、管継手部材Qの内周面に沿わせて接着一体化する。第2シール材の一体化は、接着剤や粘着剤、両面テープを使用して一体化すれば良い。第2シール材一体化工程は、手作業でも行うことができる。また、第2シール材となる吸水膨張性不織布に、管継手本体部材と熱溶着可能な樹脂フィルムをあらかじめ積層一体化しておけば、第2シール材を熱溶着により管継手本体部材に一体化することもできる。

【0065】

以上の工程を順次行うことによって、本発明第1の実施形態の管継手1を効率的に製造することができる。

【0066】

本発明の作用および効果を説明する。

上記管継手においては、波付管を接続した場合に、第1シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC1とし、第2シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC2とし、第1シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ1とし、第2シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ2として、Q1/C1>Q2/C2とようにされているので、シール材を構成する吸水膨張性素材は、第1シール材の配設部位において、第2シール材の配設部位よりも、吸水し膨張した際に管と管継手の間の隙間にしっかり充填される。そのため、周方向全周にわたって配設された第1シール材による、センタリング効果がより効果的に働いて、管と管継手の相対的な偏心が抑制される。その結果、各シール材の配設部位における管と管継手の間の隙間が、偏心によって設計よりも大きくなってしまうことが未然防止され、特に第1シール材のシール性が不足することが防止される。従って、管継手の止水性がより確実なものとなる。

【0067】

さらに、第2シール材の管継手軸方向の幅をW2とし、第1シール材が配設される螺旋に沿う方向における第2シール材の長さをL2として、W2<L2となるように、すなわち第2シール材を第1シール材の螺旋に沿う方向に細長く形成しておけば、Q1/C1>Q2/C2とされてシール材による隙間の充填度が第1シール材と比べて相対的に低くなった第2シール材の側における止水性の低下を、第2シール材が設けられる長さ(L2)によって補うことができ、管継手の止水性をさらに確実なものとできる。

【0068】

また、上記実施形態のように、第1シール材と第2シール材が互いに重なり合わないように設けられれば、第2シール材が配設される部分でのシール材の膨張が過度に大きくなることがないので、管と管継手の間の相対的な偏心を抑制するのに特に効果的であり、管継手の止水性をさらに確実なものとできる。

【0069】

さらに、管継手に使用される吸水膨張性素材が吸水膨張性不織布である場合には、不織布が柔軟な素材であって、管継手本体部材内周面に沿って貼り付けやすいと共に、水がきてから膨張して止水するまでの膨張速度が大きく、止水性が特に高くなる。

【0070】

本発明は、上記実施形態に限定されるものではなく、種々の改変をして実施することができる。以下に本発明の他の実施形態について説明するが、以下の説明においては、上記実施形態と異なる部分を中心に説明し、同様である部分については同じ番号をつけると共にその詳細な説明を省略する。

【0071】

まず、管継手本体部材の内周面に設けられるシール材の配設形態の他の実施形態について説明する。図6には、本発明の第2の実施形態の管継手2を示す。本実施形態においては、管継手本体部材21に第1シール材22及び第2シール材23,23が配設される位置が異なっている。なお、図6に示す実施形態では、第1シール材22が樹脂フィルム24を介して管継手本体部材21に一体化された実施形態を示している。また、図6におけるX−X断面図は、管継手本体部材の大径部に沿って、螺旋状にとった断面を示している。

【0072】

本実施形態においては、管継手本体部材21が大径部211と小径部212が交互に配置された螺旋状の凹凸条が形成された波付部を有する部材であるところ、第1シール材22は、小径部212の内周面に沿って螺旋状に接着一体化されている。そして、第2シール材23、23が、第1シール材の隣り合う側縁部にまたがるように、大径部211の内周面に接着一体化されている。さらに、第2シール材は、管継手の周方向の位置に関し、管継手の中心軸周りに回転対称となるような3つの位置に設けられている。さらに、第2シール材は、管継手の両側において、管軸方向に隔たる位置にそれぞれ2箇所ずつ設けられている。すなわち、本実施形態においては、管継手の両方の開口端に近い部分に、第2シール材23、23がそれぞれ6箇所ずつ設けられている。

【0073】

本実施形態においても、第1シール材と第2シール材は、それぞれの吸水膨張性素材の単位面積あたりの吸水性成分有効量Q1、Q2、および、それぞれのシール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC1、C2とした際に、Q1/C1>Q2/C2となるようにされている。従って、本実施形態のようにしても、管と管継手の相対的な偏心が抑制されて、止水性を確実なものとできる。

【0074】

本実施形態のように、第2シール材を周方向の複数箇所に配設しても良い。周方向の2箇所以上に第2シール材を配設すれば、シールの信頼性をより高めることができる。周方向の配設箇所は、2〜4箇所程度であることが好ましい。特に本実施形態のように、第2シール材23,23を、管継手の軸周りに回転対称となるような位置に設けると、第2シール材が膨張して管と管継手を偏心させようとする圧力が互いに打ち消しあって、偏心が効果的に抑制されて、特に止水性を確実なものとできる。

【0075】

また、第2シール材を、管継手軸方向に並べて(上記実施形態では2箇所に)設けることもまた、止水性の確実性を高めるうえで効果的である。

【0076】

上記実施形態の説明においては、管継手本体部材全体が螺旋状凹凸条を有する波付部である管継手について説明したが、波付部は、管と接続される部分が波付部とされていれば良く、その部分に第1シール材と第2シール材が本発明特有の構成で配設されていれば、同様の効果が発揮されうる。そして、管継手の一方側のみに、第1シール材と第2シール材が本発明特有の構成で配設されていても、その側では同様の効果が発揮されうる。

【0077】

また、管継手を製造する方法は、いわゆるスパイラル成形法を応用した製造方法に限定されず、管継手本体部材を射出成形により成形し、第1シール材および第2シール材を手作業などによって一体化して製造することもできる。

【産業上の利用可能性】

【0078】

本発明によれば、止水性に優れた管継手が提供できる。また本発明の管継手は波付管の接続に使用でき、産業上の利用価値が高い。

【符号の説明】

【0079】

1 管継手

11 管継手本体部材

111 大径部

112 小径部

12 第1シール材

13 第2シール材

S1 吸水膨張性不織布シート

S2 フィルムシート

R ローラ

SL スリッター

SFT 管成形軸

T1 積層条帯

T2 合成樹脂条帯

2 管継手

21 管継手本体部材

22 第1シール材

23 第2シール材

24 樹脂フィルム

【技術分野】

【0001】

本発明は、例えば地中に埋設される光ケーブル等の保護管や橋梁等に使用されるケーブル保護シース管同士を接続するのに使用される管継手、およびその製造方法に関する。特に、吸水膨張性を有する素材を使用した管継手やその製造方法に関する。

【背景技術】

【0002】

そのような管継手やその製造方法について、特許文献1に開示されたようなものが知られている。特許文献1には、接続すべき螺旋管の外表面の螺旋状の凹凸に螺合し、継ぎ手内周面が吸水膨張性不織布で外周面側が合成樹脂であるような積層構造に成形一体化された管継手が開示されている。このような管継手は、接続する管の端部に管継手をねじ込むだけで、管同士の接続が完了すると共に、内面に設けられた吸水膨張性不織布の作用により、接続部に水が来た際には、吸水膨張性不織布が膨張して接続部の隙間を封止して接続部の止水性を発揮するものである。

【0003】

そして、特許文献1には、上記管継手の製造方法に関して、吸水膨張性不織布を中子状の固定型に巻きつけた後に不織布の予備成形を行い、しかる後に固定型ごと射出成形型に設置して樹脂の射出を行うインサート成形を行って管継手を製造する方法が開示されている。

【0004】

さらに、特許文献2には、吸水膨張性素材を用いた管継手に関して、略円筒状の管継手本体部材の内周面にシール材を一体化した管継手において、シール材を、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材により構成するとともに、第1シール材及び第2シール材の少なくとも一方を吸水膨張性素材からなるシール材とした管継手が開示されている。そして、特許文献2には、そのような管継手が、いわゆる管のスパイラル成形を応用して、第1シール材となるべきテープ状の素材と、管継手本体部材となるべき合成樹脂条帯とを、管成形軸に供給して、両者を螺旋状に捲回しながら一体化して、管継手本体内周に第1シール材が螺旋状に配設一体化された不定長の管継手部材を成形する製造工程が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−26899号公報

【特許文献2】特開2010−112510号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

発明者らは、特許文献2に記載されたような管継手の開発を行う中で、管継手の止水性をより確実で信頼性の高いものとするための検討を行った。即ち、本発明が解決しようとする課題は、管継手の止水性をより確実なものとする課題である。

【課題を解決するための手段】

【0007】

発明者らは、特許文献2に開示されたような、吸水膨張性素材からなるシール材が螺旋状に管継手内周面に一体化された管継手の開発を行う中で、止水性が悪化する要因の検討を行った。

【0008】

そして、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材により構成されるシール材において、第1シール材と第2シール材が隣接する部分から、止水性が低下する傾向があることを発見した。そして、特に第2シール材の膨張量を多くすると、かえって止水性が悪化する傾向があることを発見した。

【0009】

上記発見に基づいて発明者らがさらに検討を行ったところ、止水性が悪化する要因の一つが、以下のメカニズムによるものであることを推定するに至った。

【0010】

管継手本体部材の内周面と、管の外周面とは、互いに所定の間隔(隙間)を離間して接続される。この隙間の部分に、膨張した第1シール材や第2シール材が充填されて、シールがなされる。ここで、第1シール材は、円筒状の管継手の周方向全周にわたって螺旋状に設けられているので、第1シール材の膨張は周方向に均一に起こる。従って、第1シール材の膨張により、管は、管継手に対し、センタリングされ、管と管継手の間の隙間は均一になろうとする。

【0011】

一方、第2シール材は、管継手周方向の一部にしか設けられていないため、第2シール材が膨張すると、管と管継手本体部材の間の隙間を、その部分で、第2シール材が押し広げようとして、第2シール材の膨張は、管を管継手に対し偏心させる要因となりうる。

【0012】

そして、管が管継手に対し偏心すると、管と管継手の間の間隔(隙間)が設計した隙間よりも広くなった部分が生ずる。その部分で、広がった隙間に対して第1シール材の膨張が不十分なものとなって止水性が低下する。このメカニズムによれば、第2シール材の膨張量を多くすると、かえって止水性が悪化する傾向があることも合理的に説明できる。

【0013】

そして、発明者らは、鋭意検討の結果、上記メカニズムによる止水性の低下を効果的に抑制するには、管体が管継手に対し偏心することを予防するのが効果的であることを見出した。そして、第1シール材が膨張して隙間を充填する程度よりも、第2シール材が膨張して隙間を充填する程度を少なくすると、管体の管継手に対する偏心を効果的に抑制でき、管継手の止水性を高めうることを知見し、本発明を完成させた。

【0014】

本発明は、螺旋状凹凸条を有する波付管を接続するための波付部を有する略円筒状の管継手本体部材に対し、接続すべき管の外周面と対向するように、シール材を前記波付部内周面に一体化した管継手であって、シール材は、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材により構成されるとともに、第1シール材及び第2シール材は吸水膨張性素材からなるシール材であって、第1シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC1とし、第2シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC2とし、第1シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ1とし、第2シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ2として、Q1/C1>Q2/C2とされた管継手である(第1発明)。

【0015】

ここで、単位面積あたりの吸水性成分有効量とは、第1シール材や第2シール材を構成するシート状の吸水膨張性素材に含まれる吸水性成分(例えば吸水膨張性樹脂)の量をその吸水性成分の膨張性を加味して表現した量であって、吸水膨張性素材の膨張の程度を示す量である。具体的には、単位面積あたりの吸水性成分有効量Qは、単位面積の吸水膨張性素材に含まれる吸水性成分量Sに、単位量の吸水性成分あたりの最大吸水量αを乗じたものとして、即ち、Q=S*α として定義される量である。単位面積あたりの吸水性成分有効量Qの大小は、シート状の吸水膨張性素材の厚さ方向の膨張量と対応している。

【0016】

そして、単位面積あたりの吸水性成分有効量Qを、シール材が配設される部分の管と管継手本体部材の間の距離Cで除した量、即ち、Q/Cは、シール材が膨張した際に隙間を充填する程度に対応する量である。Q/Cが大きければ、充填の度合いが高く、Q/Cが小さければ充填の度合いが小さいことを表している。

【0017】

本発明においては、吸水膨張性素材が吸水膨張性不織布であることが好ましい(第2発明)。また、さらに、本発明においては、第2シール材の管継手軸方向の幅をW2とし、第1シール材が配設される螺旋に沿う方向における第2シール材の長さをL2として、W2<L2とされることが好ましい(第3発明)。

【0018】

また、さらに、本発明においては、第2シール材が、管継手周方向の複数箇所に、管継手の軸周りに対称な位置となるように設けられることが好ましい(第4発明)。また、さらに、本発明においては、第1シール材と第2シール材が重なり合わないように設けられることが好ましい(第5発明)。

【発明の効果】

【0019】

本発明の管継手(第1発明)によれば、第2シール材の膨張に起因する管と管継手の偏心を効果的に抑制することができ、管継手の止水性をより確実なものとできる。

【0020】

さらに、第2発明ないし第5発明のいずれかのようにした場合には、より効果的に、管継手の止水性を確実なものとできる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1実施形態の管継手の構造を示す部分断面図である。

【図2】本発明の管継手により1対の波付管を接続した接続構造を示す部分断面図である。

【図3】図2に示した接続構造における、管壁部分の構造を拡大して示す断面図である。

【図4】本発明の第1実施形態の管継手の製造方法における積層条帯製造工程を示す模式図である。

【図5】本発明の第1実施形態の管継手の製造方法におけるスパイラル成形工程を示す模式図である。

【図6】本発明の第2実施形態の管継手の構造を示す部分断面図である。

【発明を実施するための形態】

【0022】

以下図面を参照しながら、本発明の実施形態について説明する。本発明は以下に示す個別の実施形態に限定されるものではなく、その形態を変更して実施することもできる。

【0023】

図1は本発明の第一実施形態の管継手1を示す部分断面図であり、上側半分を断面図として示す。略円筒状の管継手1は、管継手本体部材11の内周面に、第1シール材12と第2シール材13とが、接続すべき管の外周面と対向するように一体化された管継手である。図2に示されるように、管継手1は、外周面が螺旋状の凹凸条に形成された波付管6を接続するための管継手であり、波付管の外周の螺旋凹凸条と、管継手内周面の螺旋凹凸条を合致させて、波付管を管継手1の内側にねじ込むように相対回転させて接続する。そして、管継手1の両側から、波付管の端部をそれぞれねじ込むことにより、一対の波付管が接続できる。

【0024】

図2には、管継手1の両側に一対の波付管6,6をねじ込んで接続した状態を管継手の一部を切り欠き断面化した部分断面図で示す。管継手1の断面部分において、図中左側の波付管は管の外観を示し、図中右側の波付管は管の断面を示している。そして、図3には、管継手1に波付管6が接続された接続構造における管壁部分の断面を拡大して示す。なお、図3では、管軸方向に沿って、第1シール材と第2シール材を含むように切断した断面を示している。

【0025】

管継手本体部材11は、接続すべき波付管6の外周面の螺旋状凹凸形状に略合致し、適度なクリアランスを有するように、螺旋状の凹凸条を有する内周面が形成された合成樹脂製の略円筒状の部材である。特に、管継手本体部材11の管壁は、管壁全体が、半径方向外側に突出した大径部111と半径方向内側に凹入する小径部112とが交互に螺旋状凹凸条をなすように設けられた波付部となっており、管壁は略均一な肉厚に形成されている。

【0026】

管継手本体部材11を成形する合成樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂、塩化ビニル樹脂などの硬質合成樹脂が例示できる。管継手本体部材11を成形する合成樹脂材料は、例示した硬質合成樹脂のほか、ゴムや熱可塑性エラストマーといった比較的軟質な樹脂によって形成してもよく、硬質合成樹脂と軟質合成樹脂を組み合わせて形成しても良い。管継手本体部材11は、後述するスパイラル成形方法により好適に製造できる。

【0027】

第1シール材12は、吸水膨張性不織布からなるシール材であり、所定幅に裁断されたテープ状の吸水膨張性不織布を、その側縁同士が互いに所定の間隔dを有するような螺旋状に、管継手本体部材の内周面に貼り付けた、螺旋状のシール材である。本実施形態においては、第1シール材12は、管継手本体部材の大径部111の内周面に沿って管継手本体部材11に一体化されている。

【0028】

管継手本体部材11の内周面における螺旋状凹凸条の1ピッチ分を、管継手本体部材内周面に沿って、管継手軸方向に測った長さをPA(図3に示す)として、第1シール材12の幅は、PA/3以上、PA*2/3以下にされることが好ましい。第1シール材12の幅が小さすぎると、止水性が悪化する傾向がある。

【0029】

管継手本体部材11と第1シール材12の一体化手段は、熱溶着や熱圧着、接着剤や粘着剤の使用、機械的係合などの手段により行われる。後述する製造方法において詳細に説明するように、第1シール材12と管継手本体部材11の間に、樹脂フィルムなどを積層状に設け、樹脂フィルムを介して第1シール材12と管継手本体部材11を一体化しても良い。

【0030】

第2シール材13、13も同じく吸水膨張性不織布からなるシール材であり、所定寸法に裁断されたテープ状の吸水膨張性不織布を、第1シール材の互いに隣り合う部分12a、12b、および12c、12dにまたがるように、管継手本体部材11の小径部内周面に沿って貼り付けたシール材である。第2シール材13,13の管継手軸方向の端縁部13a、13bは、第1シール材12の側縁部に突き当てるようにしても良いし、第1シール材12の側縁部に乗り上げるようにしても良い。本実施形態においては、第2シール材13,13は、第1シール材12の側縁部に乗り上げることなく、重なり合わないように、第2シール材13,13の管継手軸方向端縁部13a、13bが第1シール材12の側縁部に突き当てられるように設けられている。

【0031】

本実施形態においては、第2シール材13は、円筒状の管継手の両端部に近接する位置にそれぞれ1箇所設けられている。また、本実施形態においては、第2シール材13、13は、それぞれ管継手本体部材11の周方向の1箇所に設けられている。必要に応じ、第2シール材を周方向に2箇所以上、あるいは管継手軸方向にそれぞれ2箇所以上設けても良い。

【0032】

また、本実施形態においては、第2シール材13は、管継手軸方向の幅をW2とし、第1シール材が配設される小径部112の螺旋形状に沿う方向における第2シール材の長さをL2としたときに、W2<L2となるように、すなわち、第2シール材が、第1シール材が配設される螺旋の方向に沿って細長い形状となるように配設されている。

【0033】

また、管継手本体部材11の1ピッチ分を内周面に沿って管継手軸方向に測った長さをPA(図3)として、第2シール材13の幅W2は、PA/3以上にされることが好ましい。第2シール材13の幅が小さすぎると、第2シール材を管継手本体部材に確実に一体化するのが難しくなり、止水性が悪化するおそれがある。そして、シール性を確実なものとする観点からは、第1シール材12と第2シール材13との間に隙間ができないように、第1シール材の幅W1と第2シール材の幅W2の和W1+W2が、管継手本体部材11の1ピッチ分を内周面に沿って管継手軸方向に測った長さPA以上とすることが好ましい。

【0034】

第2シール材13の管継手本体部材11への一体化は、例えば両面粘着テープなどにより行うことができるほか、接着剤を用いて一体化してもよい。また、管継手本体部材11と熱溶着可能な樹脂フィルムを吸水膨張性不織布に一体化して、樹脂フィルムと管継手本体部材を熱溶着させて第2シール材を一体化しても良い。

【0035】

第1シール材及び第2シール材を構成する吸水膨張性不織布とは、不織布素材に吸水性成分として吸水膨張性樹脂を担持させた不織布である。吸水膨張性樹脂の担持の形態は、粉末状、繊維状、含浸、コーティングなどの形態とすることができる。吸水膨張性樹脂とは、水分を吸収して膨張する性質を有する樹脂であり、ポリアクリル酸ナトリウム塩を主成分とした樹脂やアルケン(アルキレン)オキサイド変性物を主成分として含む樹脂を例示することができる。特に後者は、海水などのイオン濃度が比較的高い水分に対しても吸水膨張性を発揮するので、塩分の多い使用環境においては後者を使用することが好ましい。

市販されている吸水膨張性樹脂としては、例えば、ランシール(登録商標 東洋紡績株式会社製品)などの繊維状製品が例示できる。アルケン(アルキレン)オキサイド変性物系の吸水膨張性樹脂としては、アクアコーク(登録商標 住友精化株式会社製品)が例示できる。

【0036】

不織布素材を構成する基材繊維は特に限定されるものではないが、合成樹脂繊維であることが好ましく、ポリエステル繊維やナイロン繊維、ポリエチレンテレフタレート繊維、アクリル繊維、ポリプロピレン繊維などの合成樹脂繊維が使用できる。基材繊維は、ポリプロピレン繊維やポリエチレンテレフタレート(PET)繊維のような親水性に乏しい繊維でもよいが、アクリル繊維、ナイロン繊維のような親水性の繊維であることが望ましい。不織布層に適度な弾力性が得られるよう、不織布の目付けは100〜500g/平方メートルくらいが好ましく、より好ましくは200〜300g/平方メートルが良い。

【0037】

また、第1シール材及び第2シール材を構成する素材には、吸水膨張性不織布に限定されるものではなく、水分を吸収して膨張する素材でシール性を有する素材あれば、他の吸水膨張性素材を使用することもできる。他の吸水膨張性素材としては、例えば、前述した吸水膨張性樹脂をシート状やひも状に加工した素材、およびこれら素材を、ゴムや樹脂や透水性素材などからなる他のシート状素材に積層した素材などが例示できる。管継手と管を接続する際の接続操作の容易さを高めるために、本発明に使用する吸水膨張性素材は弾力性やクッション性を備えるものであることが好ましく、また、管継手本体部材11の内周面に貼り付けやすいような柔軟性と伸縮性を有するものであることが好ましい。このような性質を有するものとして、特に不織布状のものが適している。

【0038】

管継手1を用いた接続構造におけるにシール部分の構造について、より詳細に説明する。図3にシール部分の詳細な断面が示されるように、本発明においては、管継手本体部材11の内周面と波付管6の外周面の間は、所定距離だけ離間して、すなわち、所定間隔の隙間を有するようにされており、この隙間部分に吸水膨張性素材からなる第1シール材12や第2シール材13が配置されてシール部を構成している。そして、シール部に水が来ると、第1シール材や第2シール材が膨張し、管継手本体部材と波付管の間の隙間に充填されて、シールが行われる。この際、螺旋状の第1シール材12と、第1シール材にまたがるように設けられた第2シール材13が組み合わせられて設けられているので、両方のシール材によって、環状に閉じたシールライン(例えば図1中の点線で示す)が完成し、管と管継手の接続部が止水される。

【0039】

従って、止水性(シール)の確実さは、管と管継手の間の隙間に、膨張したシール材が隙間なく充填される程度に影響され、シール材の膨張の程度と隙間の大きさの関係により影響を受ける。

【0040】

本発明においては、第2シール材が配設される部分よりも、第1シール材が配設される部分において、膨張したシール材がより緊密に隙間に充填されるよう、これらシール材の構成や、管継手本体部材と波付管の間の隙間の大きさが調整されている。

【0041】

管継手本体部材11と波付管6の間の隙間の大きさは、第1シール材が配設される螺旋状の部分(即ち大径部111)においては管6の外周面と管継手本体部材11内周面との間が距離C1を隔てるようにされ、第2シール材が配設される部分(即ち小径部112)においては管6の外周面と管継手本体部材11内周面との間が距離C2を隔てるようにされている。なお、ここに言う波付管6と管継手本体部材11の間の距離C1,C2とは、両者の中心軸を互いに一致させた状態における距離である。それぞれのシール材が設けられる領域内で管継手軸方向にわたってこれらの距離が変化する場合には、それぞれのシール材が設けられた領域において、管継手軸方向に沿って離間距離を平均したものを、管6の外周面と管継手本体部材11内周面との間の距離C1、C2として扱うことができる。

【0042】

すなわち、波付管6の外周面と管継手本体部材11内周面との間の距離C1、C2は、第1シール材や第2シール材が配設される隙間の大きさを代表している。

【0043】

第1シール材を構成する吸水膨張性素材は、シート状とされて、単位面積あたりの吸水性成分有効量が所定量Q1となるように、管継手本体部材11の内周面に一体化されている。そして、第2シール材を構成する吸水膨張性素材は、同じくシート状とされて、単位面積あたりの吸水性成分有効量が所定量Q2となるように、管継手本体部材11の内周面に一体化されている。

【0044】

ここで、吸水膨張性素材の単位面積あたりの吸水性成分有効量Qとは、第1シール材や第2シール材を構成するシート状の吸水膨張性素材がどの程度膨張可能であるかという、吸水膨張性素材の膨張の程度を示す量である。具体的には、シート状吸水膨張性素材の単位面積あたりの吸水性成分有効量Qは、単位面積の吸水膨張性素材に含まれる吸水性成分量Sに、単位量あたりの吸水性成分の最大吸水量αを乗じたものとして、即ち、Q=S*αとして定義される量である。

【0045】

単位面積の吸水膨張性素材に含まれる吸水性成分量Sは、例えば、吸水膨張性樹脂繊維と非吸水性樹脂繊維とがニードルパンチにより交絡された吸水膨張性不織布であれば、不織布の目付け量と、吸水膨張性樹脂繊維の配合率との積で計算される量であり、単位面積中に含まれる吸水性成分(即ち吸水膨張性樹脂)の量を表す。例えば、目付け300g/平方mの吸水膨張性不織布中の吸水膨張性樹脂繊維の配合量が40%であれば、この吸水膨張性不織布の単位面積の吸水性成分量Sは120g/平方mと計算される。

【0046】

単位量の吸水性成分あたりの最大吸水量αは、当該吸水性成分(例えば吸水膨張性樹脂)に吸水可能な水分の量を表しており、吸水膨張性樹脂の膨張倍率に対応する量である。例えば、10gの吸水性成分が最大で1000gの水を吸水できるのであれば、単位量の吸水性成分あたりの最大吸水量αは、100と計算される。最大吸水量αは、吸水すべき水分の性質(例えばイオン濃度等)や圧力によって変化するので、想定される管継手の使用環境を考慮して、最大吸水量αの測定条件を設定すればよい。

【0047】

単位量の吸水性成分あたりの最大吸水量αの値は、吸水性成分によって異なるが、好ましくは30〜800程度である。例えば、吸水性成分がオキサイド変性物系の吸水膨張性樹脂であれば、単位量あたりの最大吸水量αは45程度であり、ポリアクリル酸ナトリウム架橋物系の吸水膨張性樹脂であれば、単位量あたりの最大吸水量αは400〜600程度であり、グルタミン酸架橋物系の吸水膨張性樹脂であれば、単位量あたりの最大吸水量αは800程度である。

【0048】

従って、単位面積あたりの吸水性成分量Sと単位量あたりの吸水性成分の最大吸水量αの積により、単位面積あたりの吸水性成分有効量Qを定義すれば、吸水性成分有効量Qにより、シート状の吸水膨張性素材がその厚み方向に何倍程度膨張しうるのかが指標付けられる。即ち、単位面積あたりの吸水性成分有効量Qの大小は、シート状の吸水膨張性素材の厚さ方向の膨張量と対応している。

【0049】

そして、第1シール材12と第2シール材13は、それぞれの吸水性成分有効量Q1、Q2と、管と管継手本体部材の間の距離C1、C2とが、Q1/C1>Q2/C2という関係になるように設けられている。前述したように、吸水性成分有効量Q1、Q2は、それぞれのシール材の厚み方向の膨張倍率に対応する量であり、距離C1、C2はそれぞれの隙間の大きさを表す量であるので、Q1/C1やQ2/C2はそれぞれのシール材において、膨張した吸水膨張性樹脂材料がどの程度の倍率で隙間に充填されるのか(即ち隙間が充填される程度)を表している。

【0050】

そして、Q1/C1>Q2/C2という関係が満たされると、第1シール材の方が、第2シール材よりも、膨張した際に隙間にしっかり充填されるよう、相対的により多くの吸水膨張性樹脂材料が配置されていることになる。

【0051】

第1シール材12と第2シール材13において、それぞれの吸水性成分有効量をQ1、Q2、それぞれの配設部位における管と管継手本体部材の間の距離をC1、C2として、Q1/C1>Q2/C2となるようにする具体的手段は、さまざまな手段がある。

【0052】

第1シール材12と第2シール材13を構成する吸水膨張性素材(例えば吸水膨張性不織布)が同一な素材である場合には、それぞれのシール材における吸水性成分有効量は等しい(即ち、Q1=Q2)ので、この場合には、第1シール材配設部位における隙間の距離C1が、第2シール材配設部位における隙間の距離C2よりも、小さくなる(すなわちC1<C2)ようにすればよい。例えば、図3に図示した第1実施形態においては、このような実施形態としている。

【0053】

また、第1シール材配設部位における隙間の距離C1と、第2シール材配設部位における隙間の距離C2とが互いに等しく(即ちC1=C2)される場合には、それぞれの吸水性成分有効量をQ1、Q2を、第1シール材の吸水性成分有効量Q1が第2シール材の吸水性成分有効量Q2よりも大きくなるようにすればよい。

【0054】

シール材の吸水性成分有効量Q1、Q2は、吸水膨張性素材に含まれる吸水膨張性樹脂の種類や単位面積あたりの配合量を変えて調整できる。単位量の吸水性成分あたりの最大吸水量αは、配合される吸水膨張性樹脂を変更することで変更できる。また、吸水膨張性素材の単位面積あたりの吸水性成分(吸水膨張性樹脂)の配合量は、配合率を変更したり、シート材の厚みや目付け量を変更したりすることで変更できる

【0055】

これら変更(即ち、隙間の大きさや、吸水性成分の種類、特性、量、シート材の厚みや目付け量など)を適宜組み合わせて、Q1/C1>Q2/C2という関係が成り立つように第1シール材12と第2シール材を設ければよい。

【0056】

以下、上記実施形態の管継手1の製造方法について説明する。以下に例示的に説明するように、管継手1は、積層条帯製造工程、スパイラル成形工程、切断工程、および第2シール材一体化工程を経て、製造できる。なお、以下の製造方法の説明では、第1シール材が樹脂フィルムを介して管継手本体部材に一体化される実施形態について説明するが、樹脂フィルムを備えない場合には、積層条帯製造工程は必要ない。

【0057】

(積層条帯製造工程)

まず、第1シール材となるべき吸水膨張性素材と、樹脂フィルムを積層一体化して、テープ状にした積層条帯T1を製造する。図4は吸水膨張性素材と樹脂フィルムを積層一体化する積層条帯製造工程を示す模式図である。本工程に、第1シール材12となるべき吸水膨張性不織布のシートS1と、樹脂フィルムシートS2を供給し、互いに積層してローラRなどにより圧着し、積層一体化する。積層一体化されたものをスリッターSLにより所定の幅に裁断して、長尺の積層条帯T1を得る。

【0058】

好ましくは、吸水膨張性不織布シートS1とフィルムシートS2の一体化は、溶融ラミネートにより行う。ここで溶融ラミネートとは、フィルムシートS2を溶融状態もしくは半溶融状態として不織布シートS1に重ね合わせて加圧して積層一体化することをいう。フィルムシートS2を半溶融状態に押し出しながら吸水膨張性不織布シートS1に重ね合わせて溶融ラミネートするようにしても良いし、フィルムシートS2を非溶融状態で吸水膨張性不織布シートS1に重ね合わせて、圧着ローラRの直前もしくは圧着ローラRによりフィルムシートを加熱し溶融させて溶融ラミネートするようにしても良い。また、溶融ラミネート時に接着促進剤(アンカーコート剤)を使用して、吸水膨張性不織布シートS1とフィルムシートS2の一体化を強固なものにすることも好ましい。

【0059】

吸水膨張性不織布シートS1とフィルムシートS2の一体化は、粘着剤や接着剤により行うことも可能である。粘着剤や接着剤を利用すると、吸水膨張性不織布に全く熱的な影響を与えることなく不織布シートS1とフィルムシートS2を一体化できる。

【0060】

(スパイラル成形工程)

積層条帯製造工程により得られた積層条帯T1を用いて、スパイラル成形を行う。図5は管継手本体部材11の内周面に螺旋状に第1シール材12が配設一体化された不定長の管継手部材Pを形成するスパイラル成形工程を示す模式図である。

【0061】

本工程においては、公知の管成形装置の回転駆動される管成形軸SFTに、積層条帯T1と、樹脂の押出装置から所定の断面(本実施例では逆ハット形状)に押出された半溶融状態の合成樹脂条帯T2を、連続的に供給しながら螺旋状に巻きつける。ここで、積層条帯T1は、不織布側が内側(即ち管成形軸SFTの側)となるように捲回されると共に、積層条帯T1は合成樹脂条帯T2に先行して捲回される。隣接する合成樹脂条帯の両側端部は互いに重ね合わせられて溶着一体化されて管状に成形され、螺旋状凹凸条を有する波付円筒状の管壁を有する管体(管継手本体部材となる部分)が形成される。管体の成形とともに、積層条帯T1の樹脂フィルムの側と合成樹脂条帯T2とが熱溶着して、管体の波付円筒部の大径部111の内周面に沿って前記積層条帯T1が一体化する。そして、第1シール材となる吸水膨張性不織布が螺旋状に一体化された不定長の管継手部材P(管体内周面に螺旋状にシール材が一体化された長尺部材)が得られる。

【0062】

管体への積層条帯T1の一体化は、接着剤や粘着剤を使用して接着しても良いが、本実施形態においては半溶融状態の合成樹脂条帯T2の有する熱量を利用して、積層条帯T1の樹脂フィルムと合成樹脂条帯T2を互いに熱溶着して行う。熱溶着により積層条帯T1と合成樹脂条帯T2の一体化を行えば、上記管体の製造と積層条帯T1の一体化を同時に行うことができ、接着剤や粘着剤の塗布の必要もなく、その製造が非常に効率的なものとなる。

【0063】

(切断工程)

スパイラル成形工程に引き続いて、切断工程を行う。切断工程においては、スパイラル成形工程で得られた不定長の管継手部材Pを、カッターなどによって、所定の長さに切断し、短尺の管継手部材Qを得る。

【0064】

(第2シール材一体化工程)

切断工程に引き続いて、第2シール材一体化工程を行う。第2シール材一体化工程においては、所定長さに切断された管継手部材Qの内周面に、あらかじめ所定幅のテープ状に裁断された吸水膨張性素材(幅W2、長さL2)を、第1シール材の互いに隣り合う部分をまたぐように、管継手部材Qの内周面に沿わせて接着一体化する。第2シール材の一体化は、接着剤や粘着剤、両面テープを使用して一体化すれば良い。第2シール材一体化工程は、手作業でも行うことができる。また、第2シール材となる吸水膨張性不織布に、管継手本体部材と熱溶着可能な樹脂フィルムをあらかじめ積層一体化しておけば、第2シール材を熱溶着により管継手本体部材に一体化することもできる。

【0065】

以上の工程を順次行うことによって、本発明第1の実施形態の管継手1を効率的に製造することができる。

【0066】

本発明の作用および効果を説明する。

上記管継手においては、波付管を接続した場合に、第1シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC1とし、第2シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC2とし、第1シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ1とし、第2シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ2として、Q1/C1>Q2/C2とようにされているので、シール材を構成する吸水膨張性素材は、第1シール材の配設部位において、第2シール材の配設部位よりも、吸水し膨張した際に管と管継手の間の隙間にしっかり充填される。そのため、周方向全周にわたって配設された第1シール材による、センタリング効果がより効果的に働いて、管と管継手の相対的な偏心が抑制される。その結果、各シール材の配設部位における管と管継手の間の隙間が、偏心によって設計よりも大きくなってしまうことが未然防止され、特に第1シール材のシール性が不足することが防止される。従って、管継手の止水性がより確実なものとなる。

【0067】

さらに、第2シール材の管継手軸方向の幅をW2とし、第1シール材が配設される螺旋に沿う方向における第2シール材の長さをL2として、W2<L2となるように、すなわち第2シール材を第1シール材の螺旋に沿う方向に細長く形成しておけば、Q1/C1>Q2/C2とされてシール材による隙間の充填度が第1シール材と比べて相対的に低くなった第2シール材の側における止水性の低下を、第2シール材が設けられる長さ(L2)によって補うことができ、管継手の止水性をさらに確実なものとできる。

【0068】

また、上記実施形態のように、第1シール材と第2シール材が互いに重なり合わないように設けられれば、第2シール材が配設される部分でのシール材の膨張が過度に大きくなることがないので、管と管継手の間の相対的な偏心を抑制するのに特に効果的であり、管継手の止水性をさらに確実なものとできる。

【0069】

さらに、管継手に使用される吸水膨張性素材が吸水膨張性不織布である場合には、不織布が柔軟な素材であって、管継手本体部材内周面に沿って貼り付けやすいと共に、水がきてから膨張して止水するまでの膨張速度が大きく、止水性が特に高くなる。

【0070】

本発明は、上記実施形態に限定されるものではなく、種々の改変をして実施することができる。以下に本発明の他の実施形態について説明するが、以下の説明においては、上記実施形態と異なる部分を中心に説明し、同様である部分については同じ番号をつけると共にその詳細な説明を省略する。

【0071】

まず、管継手本体部材の内周面に設けられるシール材の配設形態の他の実施形態について説明する。図6には、本発明の第2の実施形態の管継手2を示す。本実施形態においては、管継手本体部材21に第1シール材22及び第2シール材23,23が配設される位置が異なっている。なお、図6に示す実施形態では、第1シール材22が樹脂フィルム24を介して管継手本体部材21に一体化された実施形態を示している。また、図6におけるX−X断面図は、管継手本体部材の大径部に沿って、螺旋状にとった断面を示している。

【0072】

本実施形態においては、管継手本体部材21が大径部211と小径部212が交互に配置された螺旋状の凹凸条が形成された波付部を有する部材であるところ、第1シール材22は、小径部212の内周面に沿って螺旋状に接着一体化されている。そして、第2シール材23、23が、第1シール材の隣り合う側縁部にまたがるように、大径部211の内周面に接着一体化されている。さらに、第2シール材は、管継手の周方向の位置に関し、管継手の中心軸周りに回転対称となるような3つの位置に設けられている。さらに、第2シール材は、管継手の両側において、管軸方向に隔たる位置にそれぞれ2箇所ずつ設けられている。すなわち、本実施形態においては、管継手の両方の開口端に近い部分に、第2シール材23、23がそれぞれ6箇所ずつ設けられている。

【0073】

本実施形態においても、第1シール材と第2シール材は、それぞれの吸水膨張性素材の単位面積あたりの吸水性成分有効量Q1、Q2、および、それぞれのシール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC1、C2とした際に、Q1/C1>Q2/C2となるようにされている。従って、本実施形態のようにしても、管と管継手の相対的な偏心が抑制されて、止水性を確実なものとできる。

【0074】

本実施形態のように、第2シール材を周方向の複数箇所に配設しても良い。周方向の2箇所以上に第2シール材を配設すれば、シールの信頼性をより高めることができる。周方向の配設箇所は、2〜4箇所程度であることが好ましい。特に本実施形態のように、第2シール材23,23を、管継手の軸周りに回転対称となるような位置に設けると、第2シール材が膨張して管と管継手を偏心させようとする圧力が互いに打ち消しあって、偏心が効果的に抑制されて、特に止水性を確実なものとできる。

【0075】

また、第2シール材を、管継手軸方向に並べて(上記実施形態では2箇所に)設けることもまた、止水性の確実性を高めるうえで効果的である。

【0076】

上記実施形態の説明においては、管継手本体部材全体が螺旋状凹凸条を有する波付部である管継手について説明したが、波付部は、管と接続される部分が波付部とされていれば良く、その部分に第1シール材と第2シール材が本発明特有の構成で配設されていれば、同様の効果が発揮されうる。そして、管継手の一方側のみに、第1シール材と第2シール材が本発明特有の構成で配設されていても、その側では同様の効果が発揮されうる。

【0077】

また、管継手を製造する方法は、いわゆるスパイラル成形法を応用した製造方法に限定されず、管継手本体部材を射出成形により成形し、第1シール材および第2シール材を手作業などによって一体化して製造することもできる。

【産業上の利用可能性】

【0078】

本発明によれば、止水性に優れた管継手が提供できる。また本発明の管継手は波付管の接続に使用でき、産業上の利用価値が高い。

【符号の説明】

【0079】

1 管継手

11 管継手本体部材

111 大径部

112 小径部

12 第1シール材

13 第2シール材

S1 吸水膨張性不織布シート

S2 フィルムシート

R ローラ

SL スリッター

SFT 管成形軸

T1 積層条帯

T2 合成樹脂条帯

2 管継手

21 管継手本体部材

22 第1シール材

23 第2シール材

24 樹脂フィルム

【特許請求の範囲】

【請求項1】

螺旋状凹凸条を有する波付管を接続するための波付部を有する略円筒状の管継手本体部材に対し、接続すべき管の外周面と対向するように、シール材を前記波付部内周面に一体化した管継手であって、

シール材は、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材により構成されるとともに、

第1シール材及び第2シール材は吸水膨張性素材からなるシール材であって、

第1シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC1とし、

第2シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC2とし、

第1シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ1とし、

第2シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ2として、

Q1/C1>Q2/C2とされた管継手。

【請求項2】

吸水膨張性素材が吸水膨張性不織布である請求項1に記載の管継手。

【請求項3】

第2シール材の管継手軸方向の幅をW2とし、第1シール材が配設される螺旋に沿う方向における第2シール材の長さをL2として、

W2<L2とされた請求項1または請求項2に記載の管継手。

【請求項4】

第2シール材が、管継手周方向の複数箇所に、管継手の軸周りに対称な位置となるように設けられた請求項1ないし請求項3のいずれかに記載の管継手。

【請求項5】

第1シール材と第2シール材が重なり合わないように設けられた請求項1ないし請求項4のいずれかに記載の管継手。

【請求項1】

螺旋状凹凸条を有する波付管を接続するための波付部を有する略円筒状の管継手本体部材に対し、接続すべき管の外周面と対向するように、シール材を前記波付部内周面に一体化した管継手であって、

シール材は、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材により構成されるとともに、

第1シール材及び第2シール材は吸水膨張性素材からなるシール材であって、

第1シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC1とし、

第2シール材が配設される部分における管の外周面と管継手本体部材内周面との間の距離をC2とし、

第1シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ1とし、

第2シール材における吸水膨張性素材の単位面積あたりの吸水性成分有効量をQ2として、

Q1/C1>Q2/C2とされた管継手。

【請求項2】

吸水膨張性素材が吸水膨張性不織布である請求項1に記載の管継手。

【請求項3】

第2シール材の管継手軸方向の幅をW2とし、第1シール材が配設される螺旋に沿う方向における第2シール材の長さをL2として、

W2<L2とされた請求項1または請求項2に記載の管継手。

【請求項4】

第2シール材が、管継手周方向の複数箇所に、管継手の軸周りに対称な位置となるように設けられた請求項1ないし請求項3のいずれかに記載の管継手。

【請求項5】

第1シール材と第2シール材が重なり合わないように設けられた請求項1ないし請求項4のいずれかに記載の管継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−161194(P2012−161194A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−20289(P2011−20289)

【出願日】平成23年2月2日(2011.2.2)

【出願人】(000108498)タイガースポリマー株式会社 (187)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月2日(2011.2.2)

【出願人】(000108498)タイガースポリマー株式会社 (187)

【Fターム(参考)】

[ Back to top ]