管継手における自己平衡型引き抜き防止装置

【課題】 管継手において、管体に働く引き抜き力が把持力にフィードバックされる自己平衡型引き抜き防止装置を提供するもので、本装置は破壊に到るまで管体を把持し続けることができるものとする。

【解決手段】 円筒形の管体外面12と、円錐形の継手内面21とにより形成された楔形断面形状をもつ空間20に、管体外面及び継手内面に食い込みを生じうる剛体部材23を複数個周方向へほぼ均等に配置し、剛体部材23は、管体11と継手13とを引き抜く方向の外力が働いたときに、管体周方向の軸周りに回転して引き抜き方向へ移動可能な回転体に形成する。上記の引き抜き方向への外力により剛体部材23に回転を生じさせる条件として、楔形断面形状の空間において管体外面12と継手内面21とが形成する挟角2αを17度±7度とし、かつ剛体部材23の外径を管体外面12と継手内面21との最小隙間Δgの2倍以上とする。

【解決手段】 円筒形の管体外面12と、円錐形の継手内面21とにより形成された楔形断面形状をもつ空間20に、管体外面及び継手内面に食い込みを生じうる剛体部材23を複数個周方向へほぼ均等に配置し、剛体部材23は、管体11と継手13とを引き抜く方向の外力が働いたときに、管体周方向の軸周りに回転して引き抜き方向へ移動可能な回転体に形成する。上記の引き抜き方向への外力により剛体部材23に回転を生じさせる条件として、楔形断面形状の空間において管体外面12と継手内面21とが形成する挟角2αを17度±7度とし、かつ剛体部材23の外径を管体外面12と継手内面21との最小隙間Δgの2倍以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、円筒形の管体外面と、円錐形の継手内面とにより形成された楔形断面形状の空間に、管体外面及び継手内面に食い込みうる剛体部材を複数個周方向へほぼ均等に配置した構成を有する管継手における自己平衡型引き抜き防止装置に関するものである。

【背景技術】

【0002】

例えば、建築物の排水システムに使用される排水管の管継手装置には、ゴムパッキングで管体を強く締め付けて把持する第1の方法や、実開平7−19690号に示されているグリップ部材により管体を把持しそれを継手に接続する第2の方法、或いは実用新案登録第3099370号に示されている、継手のフランジと管体との間のゴムパッキングに剛体球を配置し、管体に引き抜き力が加わったときに管体表面に剛体球を押し付けて抜け止め力を発揮させる第3の方法等がある。これらの継手装置は、管体外面にゴムパッキングやグリップ部材、金属球等により一定の把持力を加え、その最大静摩擦力によって、管体の引き抜き力に対抗する効力を発生させるものである。

【0003】

図13、図14により、具体的に説明すると、第1の方法は、継手の本体とフランジとによって環状のゴムパッキングを管体外面に締め付け、把持力R1を生じるものであり、第2の方法は、第1の方法の把持力をさらに増加させるために管体を取り巻くグリップ部材を用いて締め付け、しっかり把持(把持力R2)するものである。第3の方法は、第1の方法におけるゴムパッキングとフランジの間に剛体球を数箇所挿入しておき、継手の本体とフランジをボルト・ナットで締め付けたときに、剛体球がフランジとゴムパッキングの圧力により管体表面に食い込み、把持力R3を発揮するものである。

【0004】

従来の継手装置における管体抜け出しの力学的状況を考察すると、摩擦力fは、管体外面に垂直圧力としてかかる把持力R1〜R3のような加圧力Rに比例して発生し、その比例定数μは摩擦係数として定義される。管体に引き抜き力Fを加えて、f=μR<Fのとき、管体はΔlだけ抜け方向へ移動する。管径4インチの管体を外力Fニュートンで引っ張った時の継手装置からの管体の抜け量Lmmの実測値を図15に示す。

【0005】

1)図15に示すように最初、外力Fが増加しても抜け量Lの移動は微小Δlである。これはμが最大静摩擦係数のときであることを示す。管体が動き始めるに従いμは動摩擦係数に変化し、抜け量の増加は大きくなり、遂には脱落する。

【0006】

2)摩擦係数μは管体、ゴムパッキングの表面状態により異なる値になり、或いは加圧力Rも継手本体とフランジとのボルト、ナットの締め付け力のばらつきで変動するため、摩擦力f=μRもまた変動し、図15に示すように耐引き抜き力は製品により大きくばらつくことになる。

【0007】

3)従来の継手装置では、耐引き抜き力を発揮するメカニズムが、ゴムパッキングで管体に加えられた把持力に依存しているため、ゴムの劣化や変質が直接的に継手装置の性能(管が脱落しないこと、漏水しないこと)に影響する。従って長期間にわたり信頼性を維持することは困難である。

【0008】

【特許文献1】実開平7−19690号

【特許文献2】実用新案登録第3099370号

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は前記の点に着目してなされたもので、その課題は、管継手において、管体に働く引き抜き力が把持力にフィードバックされる自己平衡型引き抜き防止装置を提供することである。また本発明の他の課題は破壊に到るまで管体を把持する管継手における自己平衡型引き抜き防止装置を提供することである。

【課題を解決するための手段】

【0010】

前記の課題を解決するため、本発明は、円筒形の管体外面と、円錐形の継手内面とにより形成された楔形断面形状の空間に、管体外面及び継手内面に食い込みを生じうる剛体部材を複数個周方向へほぼ均等に配置し、剛体部材は、管体と継手とを引き抜く方向の外力が働いたときに、管体周方向の軸周りに回転して引き抜き方向へ移動可能な回転体に形成し、上記引き抜く方向の外力により剛体部材に回転を生じさせる条件として、楔形断面形状の空間において管体外面と継手内面とが形成する挟角2αを17度±7度とし、かつ、剛体部材の外径を管体外面と継手内面との最小隙間Δgの2倍以上となるように構成するという手段を講じたものである。

【0011】

本発明の原理

従来の管継手装置は、図14に示す把持力R1〜R3のような管体に掛かる加圧力Rが一定で、従って引き抜き力Fに対抗する摩擦力fも一定というのに対し、本発明は、管体に引き抜き力Fが加わり、その力が増大すると、そのFに比例して摩擦力fも増大する、自己平衡型把持力システムという動作原理で実現されていることを特徴とする。

【0012】

本発明によれば、管体が外力で引っ張られたときの抜け量は従来の管継手装置に比べて数分の1から1/10以下となり、継手本体の破壊限界まで管体の脱落が発生しない画期的な新しい継手装置を提供することができる。なお、管体に対する引き抜き力は管体の外部から掛かるだけではなく、排水配管システムでは管内の水圧、あるいは水圧の脈動によっても発生する。

【0013】

本発明は、図1ないし図12に示されている。継手本体は従来装置と同様で良い。管体外面の円筒形とフランジ内面の円錐形により楔形断面ABCを形成する楔形空間を構成するが、この楔形空間の中に、管体外面とフランジ内面に挟まれ、管外周上にほぼ均等に配列されるように、半径rで統一された球状回転体または円筒状回転体から成る剛体部材を複数個配置する。このとき断面の挟角∠ABC=2αとし、管体とフランジとの隙間は管体に沿うてΔgが保たれているものとする。

【0014】

今図4において、図4において管体の長さ方向に引き抜き力ΔFが加わると、管体とフランジに挟まれた回転体から成る剛体部材には、夫々との摩擦係数μ1、μ2により決定される回転トルクPが発生し、引き抜き力ΔFと同じ方向にΔlだけ移動する(コロの原理と類似)。剛体部材の中心OがO′に移動することにより、剛体部材の半径のうちΔr=Δlsinα分が円筒形の管体外面及び円錐形のフランジ内面に食い込み、夫々の面に対し圧力ΔRを発生させる。これはあたかも楔形断面形状の空間ABCの中に楔を力ΔKで打ち込んだとき、加圧力ΔRとのあいだに、

ΔK=2ΔR(sinα+μcosα)

が成立するのと同じである。本発明の場合は、力ΔKは直接剛体部材に加えられないが、管体にかかる引き抜き力ΔFによって生ずる回転体から成る剛体部材の回転トルクで楔形断面形状の空間の内部に回転体から成る剛体部材が移動するので、あたかも打ち込まれたことと等価とみなすことができるからである。

【0015】

即ち、a、bを定数とすれば、

Δl=aΔF (1)

ΔR=bΔr=bΔlsinα (2)

従って、ΔR/ΔF=absinα=一定 (3)

即ち、管体に引き抜き力Fが発生すると、その力により把持力となる加圧力Rが発生し、引き抜き力の増分ΔFに比例して(ΔFに平衡して)把持力の増分ΔRが発生する。ゴムパッキングで加えられる所期の把持力R1は既に加わっているものとする。

【発明の効果】

【0016】

本発明の装置においては、以上詳述したようなメカニズムが働くことにより、引き抜き力Fが、回転体から成る剛体部材に回転トルクをへて把持力Rとしてフィードバックされることになり、引き抜くためには更に大きな力Fを必要とする、所謂自己平衡型(セルフ・バランシング型)機構を有しているので、管体の抜け出しが防止され、破壊に到るまで管体を把持し続けるという効果を奏する。

【発明を実施するための最良の形態】

【0017】

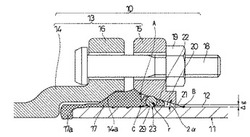

以下図面を参照して本発明をより詳細に説明する。図1〜6は、本発明の管継手における自己平衡型引き抜き防止装置10の1例を示すもので、符号11は管体、12はその外面、13は継手であり、本体14とフランジ15を有し、本体14のフランジ16とフランジ15との間に挿入されるゴム製のパッキング17を、両フランジ15、16に取り付けたボルト18、ナット19の締結により強く締め付けることができる。14aは継手本体側の傾斜内面、17aはゴムパッキングの係止端部を示す。

【0018】

管体11の外面12の円筒形と、継手13のフランジ15の内面12に形成されている円錐形とにより、楔形断面形状ABCを有する空間20を構成している。ゴム製のパッキング17は、管体外面12と継手内面21との間の上記空間20に入り込むテーパー状の保持部22を有しており、そこに回転体より成る剛体部材23が複数個周方向へほぼ均等に配置されている。なお保持部22は、薄肉部22aを有し、パッキング17の本体部分から或る程度自由に動き得るように設けられている。

【0019】

また、図3、図4、図5において、点Aは継手内面21の点、点Bは継手内面21の延長線と管体外面12の交点、点Cは管体外面12の点であり、全ての点A、B、Cが管体11の中心を通る半径方向の同一面にある。またrは回転体である剛体部材23の半径、Δgは管体外面12と継手内面21との最小隙間を示す。図5は管体外面12と継手内面21とで形成された楔状空間20と、そこに配置された球状の剛体部材23の関係を模式的に表わしたものである。

【0020】

実施例1(図1ないし図6参照)

本実施例は公称4インチの配管に適用される、管継手における自己平衡型引き抜き防止装置である。継手13の本体14、及びフランジ15は鋳鉄でつくられ、使用される管体11は配管用炭素鋼鋼管(SGP)である。回転体より成る鋼体部材23は使用される管体11の態様に応じて選択される。SGPより成る管体11の場合、その表面には防錆亜鉛鍍金があり、ころがり摩擦係数μ2は相対的に大きいので、回転体より成る剛体部材23は鋼製の球体とする。

【0021】

管体外面12とフランジ部内面21とで構成される楔形空間20の挟角は2α=17度とし、鋼球より成る剛体部材23の半径はr=2.4mmとした。図6に鋼球の数を変えた場合の管体引き抜き力F(ニュートン)に対する管体の抜け長さ(mm)の実測値を示す。あわせて従来品の同一条件下での実測値も併記した。

【0022】

鋼球数が3個、4個及び6個の場合、グラフにおいて、抜け量が約15mm近傍でデータが止まっているのは、管体11の引き抜きに連動して剛体部材23である鋼球が回転移動し、最後にフランジから脱落したことを示す。また、実施例の鋼球12個の場合、抜け量が15mm近傍まで達することなく12.5mmで終わっているのは60000Nで継手装置本体が破壊したことを示している。このグラフから次のことが言える。

【0023】

1)従来品に対し、本発明に係る装置において12個の鋼球を装備したものは、管体引き抜き力に対して5倍以上の耐力を持ち、画期的に改善された。60000Nで管体が脱落したのではなく、継手装置そのものの鋳物破壊が生じたのであり、このことは、継手の把持機構は未だ動作していたことを示す。

【0024】

2)実施例1における各測定値が管体引き抜き力Fに対して管体抜け量Lがほぼ直線、即ちΔF/Δl=一定ということは(1)式が成り立つことを示す。さらに鋼球1個あたりの微小変位に対する耐F力をΔPとすると、

ΔP=ΔF/Δl・n (4)

ここにn:鋼球の個数

【0025】

【表1】

【0026】

この結果は表1に示すようにΔPは約220ニュートン/mmで一定であり(3)式が成立すること、即ち楔形空間内での鋼球の回転により、管体抜け量Fの増加に対応した抗力(P:Rに比例)が自己平衡的に増加していることを示す。

【0027】

3)鋼球数の増加により抗力が増加するが、それは、管体とフランジ上にその荷重が分散されるためである。鋼球数が過少の場合は、鋼球の回転とともに荷重Rにより管体に凹みが生じ、遂にはフランジのエッジを破壊しながら脱管する。鋼球数を増加することにより荷重Rは管体上に分散され、継手鋳物の破壊限界以上の荷重にも耐えることができるようになる。これらのことは経験則から容易に理解されることである。

【0028】

実施例2

接続対象の管体24が硬質塩化ビニル(VP)の場合、管体表面が非常に平滑で、かつ変形しやすいので剛体部材として歯車状円筒部品が適している(図9A、B)。管体24のサイズが前記各例同様に4インチの場合、12個の円筒部品より成る剛体部材25を、図8A、Bに示すように、ゴムパッキング26のフランジ側外縁部に均等に設けられた凹み部27に挿入する。剛体部材25の個数は4インチ管を代表としてそれ以外のサイズの管体についても妥当する。

【0029】

原理的には鋼球より成る剛体部材25の場合と同様であり、VP製管体24の引き抜きにより、剛体部材25の歯がVP製管体24表面に食い込み、回転トルクを確実なものとし、楔形空間20の中をフランジエッジ28に向かって移動する。かくして把持力は増大する。なお、ここに新たに示す符号以外の構成についてはこれまでのものと同じで良いので、符号を援用して詳細な説明を繰り返さない。図12に実施例2の引き抜き力Fに対するVP製管体24の抜け量の実測値を示す。図12により、従来の継手ではほとんど抗力がなかったのが格段に向上していることが理解される。また、実験後のVP製管体24の表面には、歯車状円筒部品より成る剛体部材25の歯のピッチが確実に痕跡を残していることから、理論どおりに回転していることが分かる。

【0030】

本発明の成立に要求される諸条件

1)回転体である剛体部材の回転半径rと挟角α

図4において、管体とフランジとの間には均等にΔgの隙間が設けられている。一例として、4インチ炭素鋼鋼管の外形寸法Фp、フランジの内径寸法Фfは夫々、

Фp=114.3±0.8mm

Фf=117.4±0.5mm

従って、最大Δg=1/2×{最大Фf−最小Фp}=1/2×4.4mm、となる。

【0031】

ところで管体に引き抜き力が掛かるときは一様ではなく、管体が上下左右等に振られるのが実態である。従って考慮すべき最大ギャップは片側がゼロmmで、他の片方が、最大Δg×2=4.4mmとなる場合である。この場合でも回転体である剛体部材23、25は抜け落ちてはならない。即ち、

2r>最大Δg×2(=4.4mm) (5)

が必要である。剛体部材が前述の実施例1の鋼球の場合は2r=4.8mmであり、実施例2の歯車状円筒部品の場合は図9Aに示す歯車芯径2r′が4.5mmで、共に(5)式の条件を満たしている。

【0032】

(5)式を満足する回転体である剛体部材23、25を内包するくさび空間ABCにおいて、図4で示す、フランジの内面の長さAB′は、

AB′≒r+(2r−Δg)/sin2α

即ち、 sin2α=(2r−Δg)/(AB′−r) (6)

挟角αを小さくするとAB′は長くなり、フランジは大型となるので継手装置の軽量化、小型化のためにはAB′を規定値に入れる必要がある。剛体部材23、25の半径が小さい方が回転による移動量が大きく、食い込みを生じやすいものとなる。

【0033】

4インチ管の場合、

標準Δg=(117.4−114.3)/2=3.1mm

AB′を15及び20mmとした場合、実施例1、2の夫々につき(6)式及び挟角2αを求めると下表になる。ただし回転体が歯車状円筒部品より成る剛体部材の場合の半径rは歯車外接円の半径(この場合5.5mm、9A参照)を用いる。

【0034】

【表2】

【0035】

挟角2αの最小値は(6)式で与えられる。一方、AB′をさらに短くすると挟角は開いてゆき、2α≧28度の場合は回転体は空転し、ΔRは発生しなくなる。

【0036】

実験の結果から、実用的には

2α=17度±7度 (7)

にあることが望ましい。これは4インチ管の場合であるが、管径が大小異なっても(7)式の値は大きく変化しないことが確かめられている。

【0037】

2)回転体である剛体部材の保持機構

回転体である剛体部材が、まず鋼球の場合の保持機構を図3について考察すると、ゴムパッキング17に鋼球直径2rよりも小さい鋼球挿入穴29を、周方向へ均等に12個予め同時成形で形成しておき、鋼球を挿入するとゴムの弾性により自己保持されるようにする。この部分のゴムパッキングの厚みは、鋼球より成る剛体部材23の直径より薄く作られており、鋼球は管体11とフランジ15に確実に接触して回転するようになっている。

【0038】

同じく回転体である剛体部材が、歯車状円筒部品の場合の保持機構を図7について考察すると、歯車状円筒部品には中心穴25aを設け、支持軸30に支持されて回転し、図8Bに示すように12個の歯車状円筒部品より成る剛体部材25が、一本の円形支持軸30で連結されているようにする。そして図10Bに示すように管体24とゴムパッキング26の楔形空間20に入る外縁部に歯車状円筒部品より成る剛体部材25を挿入するための凹部27が外縁円周上に均等に12個設けられ、実際には、歯車状円筒部品より成る剛体部材25が回転してゆくに従い相互の間隔は短縮するので、図8Bのようにリング連結する場合は支持軸30の一部を開放しておく。

【0039】

3)回転体である剛体部材23、25の形状について

本発明における回転体である剛体部材23、25は球状であれ、円筒状であれ、次の二つの要件を満たしているものをすべて含む。即ち、

a.管体11の引き抜き方向に向かって回転するもの、

b.回転体である剛体部材23、25と管体11との間の摩擦係数μ1、及びフランジとの間の摩擦係数μ2を共に増大せしめる構造及び表面処理を有するもの、

である。

【0040】

球形の場合、剛体部材の表面をミクロンレベルの微細な凹凸をつけたもの(所謂表面を荒らしたもの)も有効である。また金平糖様に鋼球表面に多数の突起(円錐型)を均一に表面に配置したもの(但し突起高さは球体直径の1/4以下が望ましい)も有効である。円筒形の場合、剛体部材の表面を荒らしたもの、鋸歯状形歯車構造のものも有効である。

【0041】

以上の説明から、本発明の管継手における自己平衡型引き抜き防止装置として必要となる要件は、請求項1に記載したように、円筒形の管体外面と円錐形の継手内面とから成る楔形断面形状の空間に配置する剛体部材が、管体に働く引き抜き力によって回転を生じること、管体外面と継手内面の形成する挟角2αが17度±7度であること、そして剛体部材の外径が、管体外面と継手内面との最小間隙Δgの2倍以上であること、となる。これらの要件を満たす発明であることにより、引き抜き力によって剛体部材が摺動を起こし、動摩擦係数が支配する従来の装置から脱して、本発明の装置は破壊に到るまで脱管することがないという目的、効果を実現し得るものとなる。

【0042】

本発明の説明において、管体のサイズは4インチ管になっているが、これは4インチ管がこの種の管体の代表とされているためである。そして4インチ管は、1インチ半の管から10インチ管までを代表するものとして取り扱って支障のないことが当業者間において了解されている。従って、本発明の装置が少なくとも1インチ半の管から10インチ管について適用されることは明らかである。

【図面の簡単な説明】

【0043】

【図1】本発明に係る管継手における自己平衡型引き抜き防止装置の全体を示す縦断面図。

【図2】図1の装置に使用する実施例1のパッキングの1例を示す斜視図。

【図3】図1の装置の要部拡大断面図。

【図4】本発明に係る装置の力学的メカニズムを解析するための説明図。

【図5】管体外面と継手内面との間の円錐形の空間に剛体部材である球体を配置した状態を模式的に示す斜視図。

【図6】本発明の実施例1における鋼球数と変位を示すグラフ。

【図7】本発明の実施例2の装置の要部を示す縦断面図。

【図8】図7の装置に使用する実施例2のパッキングの1例を示すもので、Aは斜視図、Bはパッキングに配置する剛体部材の1例を示す正面図。

【図9】図7の装置に使用する剛体部材を示すもので、Aは支軸で支えないタイプの斜視図、Bは支軸で支えるタイプの斜視図。

【図10】図9Bの剛体部材をパッキングに取り付けた状態を示すもので,Aは正面方向の断面図、Bは側面方向の断面図。

【図11】実施例2の装置による抜け止め痕を示す斜視図。

【図12】本発明の実施例2のものの効果を示すグラフ。

【図13】従来の抜け止め装置の作用を示す正面図。

【図14】図13と同様の装置の作用を示す縦断面図。

【図15】図13、図14の装置による効果を示すグラフ。

【符号の説明】

【0044】

10 本発明に係る管継手における自己平衡型引き抜き防止装置

11、24 管体

12 管体外面

13 継手

14 本体

15 フランジ

16 本体のフランジ

17、26 パッキング

18 ボルト

19 ナット

20 楔状の空間

21 継手内面

23 剛体部材である球体若しくは鋼球

25 剛体部材である歯車状円筒部品

26 連絡部材

27 凹み部

28 フランジエッジ

29 鋼球挿入穴

【技術分野】

【0001】

本発明は、円筒形の管体外面と、円錐形の継手内面とにより形成された楔形断面形状の空間に、管体外面及び継手内面に食い込みうる剛体部材を複数個周方向へほぼ均等に配置した構成を有する管継手における自己平衡型引き抜き防止装置に関するものである。

【背景技術】

【0002】

例えば、建築物の排水システムに使用される排水管の管継手装置には、ゴムパッキングで管体を強く締め付けて把持する第1の方法や、実開平7−19690号に示されているグリップ部材により管体を把持しそれを継手に接続する第2の方法、或いは実用新案登録第3099370号に示されている、継手のフランジと管体との間のゴムパッキングに剛体球を配置し、管体に引き抜き力が加わったときに管体表面に剛体球を押し付けて抜け止め力を発揮させる第3の方法等がある。これらの継手装置は、管体外面にゴムパッキングやグリップ部材、金属球等により一定の把持力を加え、その最大静摩擦力によって、管体の引き抜き力に対抗する効力を発生させるものである。

【0003】

図13、図14により、具体的に説明すると、第1の方法は、継手の本体とフランジとによって環状のゴムパッキングを管体外面に締め付け、把持力R1を生じるものであり、第2の方法は、第1の方法の把持力をさらに増加させるために管体を取り巻くグリップ部材を用いて締め付け、しっかり把持(把持力R2)するものである。第3の方法は、第1の方法におけるゴムパッキングとフランジの間に剛体球を数箇所挿入しておき、継手の本体とフランジをボルト・ナットで締め付けたときに、剛体球がフランジとゴムパッキングの圧力により管体表面に食い込み、把持力R3を発揮するものである。

【0004】

従来の継手装置における管体抜け出しの力学的状況を考察すると、摩擦力fは、管体外面に垂直圧力としてかかる把持力R1〜R3のような加圧力Rに比例して発生し、その比例定数μは摩擦係数として定義される。管体に引き抜き力Fを加えて、f=μR<Fのとき、管体はΔlだけ抜け方向へ移動する。管径4インチの管体を外力Fニュートンで引っ張った時の継手装置からの管体の抜け量Lmmの実測値を図15に示す。

【0005】

1)図15に示すように最初、外力Fが増加しても抜け量Lの移動は微小Δlである。これはμが最大静摩擦係数のときであることを示す。管体が動き始めるに従いμは動摩擦係数に変化し、抜け量の増加は大きくなり、遂には脱落する。

【0006】

2)摩擦係数μは管体、ゴムパッキングの表面状態により異なる値になり、或いは加圧力Rも継手本体とフランジとのボルト、ナットの締め付け力のばらつきで変動するため、摩擦力f=μRもまた変動し、図15に示すように耐引き抜き力は製品により大きくばらつくことになる。

【0007】

3)従来の継手装置では、耐引き抜き力を発揮するメカニズムが、ゴムパッキングで管体に加えられた把持力に依存しているため、ゴムの劣化や変質が直接的に継手装置の性能(管が脱落しないこと、漏水しないこと)に影響する。従って長期間にわたり信頼性を維持することは困難である。

【0008】

【特許文献1】実開平7−19690号

【特許文献2】実用新案登録第3099370号

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は前記の点に着目してなされたもので、その課題は、管継手において、管体に働く引き抜き力が把持力にフィードバックされる自己平衡型引き抜き防止装置を提供することである。また本発明の他の課題は破壊に到るまで管体を把持する管継手における自己平衡型引き抜き防止装置を提供することである。

【課題を解決するための手段】

【0010】

前記の課題を解決するため、本発明は、円筒形の管体外面と、円錐形の継手内面とにより形成された楔形断面形状の空間に、管体外面及び継手内面に食い込みを生じうる剛体部材を複数個周方向へほぼ均等に配置し、剛体部材は、管体と継手とを引き抜く方向の外力が働いたときに、管体周方向の軸周りに回転して引き抜き方向へ移動可能な回転体に形成し、上記引き抜く方向の外力により剛体部材に回転を生じさせる条件として、楔形断面形状の空間において管体外面と継手内面とが形成する挟角2αを17度±7度とし、かつ、剛体部材の外径を管体外面と継手内面との最小隙間Δgの2倍以上となるように構成するという手段を講じたものである。

【0011】

本発明の原理

従来の管継手装置は、図14に示す把持力R1〜R3のような管体に掛かる加圧力Rが一定で、従って引き抜き力Fに対抗する摩擦力fも一定というのに対し、本発明は、管体に引き抜き力Fが加わり、その力が増大すると、そのFに比例して摩擦力fも増大する、自己平衡型把持力システムという動作原理で実現されていることを特徴とする。

【0012】

本発明によれば、管体が外力で引っ張られたときの抜け量は従来の管継手装置に比べて数分の1から1/10以下となり、継手本体の破壊限界まで管体の脱落が発生しない画期的な新しい継手装置を提供することができる。なお、管体に対する引き抜き力は管体の外部から掛かるだけではなく、排水配管システムでは管内の水圧、あるいは水圧の脈動によっても発生する。

【0013】

本発明は、図1ないし図12に示されている。継手本体は従来装置と同様で良い。管体外面の円筒形とフランジ内面の円錐形により楔形断面ABCを形成する楔形空間を構成するが、この楔形空間の中に、管体外面とフランジ内面に挟まれ、管外周上にほぼ均等に配列されるように、半径rで統一された球状回転体または円筒状回転体から成る剛体部材を複数個配置する。このとき断面の挟角∠ABC=2αとし、管体とフランジとの隙間は管体に沿うてΔgが保たれているものとする。

【0014】

今図4において、図4において管体の長さ方向に引き抜き力ΔFが加わると、管体とフランジに挟まれた回転体から成る剛体部材には、夫々との摩擦係数μ1、μ2により決定される回転トルクPが発生し、引き抜き力ΔFと同じ方向にΔlだけ移動する(コロの原理と類似)。剛体部材の中心OがO′に移動することにより、剛体部材の半径のうちΔr=Δlsinα分が円筒形の管体外面及び円錐形のフランジ内面に食い込み、夫々の面に対し圧力ΔRを発生させる。これはあたかも楔形断面形状の空間ABCの中に楔を力ΔKで打ち込んだとき、加圧力ΔRとのあいだに、

ΔK=2ΔR(sinα+μcosα)

が成立するのと同じである。本発明の場合は、力ΔKは直接剛体部材に加えられないが、管体にかかる引き抜き力ΔFによって生ずる回転体から成る剛体部材の回転トルクで楔形断面形状の空間の内部に回転体から成る剛体部材が移動するので、あたかも打ち込まれたことと等価とみなすことができるからである。

【0015】

即ち、a、bを定数とすれば、

Δl=aΔF (1)

ΔR=bΔr=bΔlsinα (2)

従って、ΔR/ΔF=absinα=一定 (3)

即ち、管体に引き抜き力Fが発生すると、その力により把持力となる加圧力Rが発生し、引き抜き力の増分ΔFに比例して(ΔFに平衡して)把持力の増分ΔRが発生する。ゴムパッキングで加えられる所期の把持力R1は既に加わっているものとする。

【発明の効果】

【0016】

本発明の装置においては、以上詳述したようなメカニズムが働くことにより、引き抜き力Fが、回転体から成る剛体部材に回転トルクをへて把持力Rとしてフィードバックされることになり、引き抜くためには更に大きな力Fを必要とする、所謂自己平衡型(セルフ・バランシング型)機構を有しているので、管体の抜け出しが防止され、破壊に到るまで管体を把持し続けるという効果を奏する。

【発明を実施するための最良の形態】

【0017】

以下図面を参照して本発明をより詳細に説明する。図1〜6は、本発明の管継手における自己平衡型引き抜き防止装置10の1例を示すもので、符号11は管体、12はその外面、13は継手であり、本体14とフランジ15を有し、本体14のフランジ16とフランジ15との間に挿入されるゴム製のパッキング17を、両フランジ15、16に取り付けたボルト18、ナット19の締結により強く締め付けることができる。14aは継手本体側の傾斜内面、17aはゴムパッキングの係止端部を示す。

【0018】

管体11の外面12の円筒形と、継手13のフランジ15の内面12に形成されている円錐形とにより、楔形断面形状ABCを有する空間20を構成している。ゴム製のパッキング17は、管体外面12と継手内面21との間の上記空間20に入り込むテーパー状の保持部22を有しており、そこに回転体より成る剛体部材23が複数個周方向へほぼ均等に配置されている。なお保持部22は、薄肉部22aを有し、パッキング17の本体部分から或る程度自由に動き得るように設けられている。

【0019】

また、図3、図4、図5において、点Aは継手内面21の点、点Bは継手内面21の延長線と管体外面12の交点、点Cは管体外面12の点であり、全ての点A、B、Cが管体11の中心を通る半径方向の同一面にある。またrは回転体である剛体部材23の半径、Δgは管体外面12と継手内面21との最小隙間を示す。図5は管体外面12と継手内面21とで形成された楔状空間20と、そこに配置された球状の剛体部材23の関係を模式的に表わしたものである。

【0020】

実施例1(図1ないし図6参照)

本実施例は公称4インチの配管に適用される、管継手における自己平衡型引き抜き防止装置である。継手13の本体14、及びフランジ15は鋳鉄でつくられ、使用される管体11は配管用炭素鋼鋼管(SGP)である。回転体より成る鋼体部材23は使用される管体11の態様に応じて選択される。SGPより成る管体11の場合、その表面には防錆亜鉛鍍金があり、ころがり摩擦係数μ2は相対的に大きいので、回転体より成る剛体部材23は鋼製の球体とする。

【0021】

管体外面12とフランジ部内面21とで構成される楔形空間20の挟角は2α=17度とし、鋼球より成る剛体部材23の半径はr=2.4mmとした。図6に鋼球の数を変えた場合の管体引き抜き力F(ニュートン)に対する管体の抜け長さ(mm)の実測値を示す。あわせて従来品の同一条件下での実測値も併記した。

【0022】

鋼球数が3個、4個及び6個の場合、グラフにおいて、抜け量が約15mm近傍でデータが止まっているのは、管体11の引き抜きに連動して剛体部材23である鋼球が回転移動し、最後にフランジから脱落したことを示す。また、実施例の鋼球12個の場合、抜け量が15mm近傍まで達することなく12.5mmで終わっているのは60000Nで継手装置本体が破壊したことを示している。このグラフから次のことが言える。

【0023】

1)従来品に対し、本発明に係る装置において12個の鋼球を装備したものは、管体引き抜き力に対して5倍以上の耐力を持ち、画期的に改善された。60000Nで管体が脱落したのではなく、継手装置そのものの鋳物破壊が生じたのであり、このことは、継手の把持機構は未だ動作していたことを示す。

【0024】

2)実施例1における各測定値が管体引き抜き力Fに対して管体抜け量Lがほぼ直線、即ちΔF/Δl=一定ということは(1)式が成り立つことを示す。さらに鋼球1個あたりの微小変位に対する耐F力をΔPとすると、

ΔP=ΔF/Δl・n (4)

ここにn:鋼球の個数

【0025】

【表1】

【0026】

この結果は表1に示すようにΔPは約220ニュートン/mmで一定であり(3)式が成立すること、即ち楔形空間内での鋼球の回転により、管体抜け量Fの増加に対応した抗力(P:Rに比例)が自己平衡的に増加していることを示す。

【0027】

3)鋼球数の増加により抗力が増加するが、それは、管体とフランジ上にその荷重が分散されるためである。鋼球数が過少の場合は、鋼球の回転とともに荷重Rにより管体に凹みが生じ、遂にはフランジのエッジを破壊しながら脱管する。鋼球数を増加することにより荷重Rは管体上に分散され、継手鋳物の破壊限界以上の荷重にも耐えることができるようになる。これらのことは経験則から容易に理解されることである。

【0028】

実施例2

接続対象の管体24が硬質塩化ビニル(VP)の場合、管体表面が非常に平滑で、かつ変形しやすいので剛体部材として歯車状円筒部品が適している(図9A、B)。管体24のサイズが前記各例同様に4インチの場合、12個の円筒部品より成る剛体部材25を、図8A、Bに示すように、ゴムパッキング26のフランジ側外縁部に均等に設けられた凹み部27に挿入する。剛体部材25の個数は4インチ管を代表としてそれ以外のサイズの管体についても妥当する。

【0029】

原理的には鋼球より成る剛体部材25の場合と同様であり、VP製管体24の引き抜きにより、剛体部材25の歯がVP製管体24表面に食い込み、回転トルクを確実なものとし、楔形空間20の中をフランジエッジ28に向かって移動する。かくして把持力は増大する。なお、ここに新たに示す符号以外の構成についてはこれまでのものと同じで良いので、符号を援用して詳細な説明を繰り返さない。図12に実施例2の引き抜き力Fに対するVP製管体24の抜け量の実測値を示す。図12により、従来の継手ではほとんど抗力がなかったのが格段に向上していることが理解される。また、実験後のVP製管体24の表面には、歯車状円筒部品より成る剛体部材25の歯のピッチが確実に痕跡を残していることから、理論どおりに回転していることが分かる。

【0030】

本発明の成立に要求される諸条件

1)回転体である剛体部材の回転半径rと挟角α

図4において、管体とフランジとの間には均等にΔgの隙間が設けられている。一例として、4インチ炭素鋼鋼管の外形寸法Фp、フランジの内径寸法Фfは夫々、

Фp=114.3±0.8mm

Фf=117.4±0.5mm

従って、最大Δg=1/2×{最大Фf−最小Фp}=1/2×4.4mm、となる。

【0031】

ところで管体に引き抜き力が掛かるときは一様ではなく、管体が上下左右等に振られるのが実態である。従って考慮すべき最大ギャップは片側がゼロmmで、他の片方が、最大Δg×2=4.4mmとなる場合である。この場合でも回転体である剛体部材23、25は抜け落ちてはならない。即ち、

2r>最大Δg×2(=4.4mm) (5)

が必要である。剛体部材が前述の実施例1の鋼球の場合は2r=4.8mmであり、実施例2の歯車状円筒部品の場合は図9Aに示す歯車芯径2r′が4.5mmで、共に(5)式の条件を満たしている。

【0032】

(5)式を満足する回転体である剛体部材23、25を内包するくさび空間ABCにおいて、図4で示す、フランジの内面の長さAB′は、

AB′≒r+(2r−Δg)/sin2α

即ち、 sin2α=(2r−Δg)/(AB′−r) (6)

挟角αを小さくするとAB′は長くなり、フランジは大型となるので継手装置の軽量化、小型化のためにはAB′を規定値に入れる必要がある。剛体部材23、25の半径が小さい方が回転による移動量が大きく、食い込みを生じやすいものとなる。

【0033】

4インチ管の場合、

標準Δg=(117.4−114.3)/2=3.1mm

AB′を15及び20mmとした場合、実施例1、2の夫々につき(6)式及び挟角2αを求めると下表になる。ただし回転体が歯車状円筒部品より成る剛体部材の場合の半径rは歯車外接円の半径(この場合5.5mm、9A参照)を用いる。

【0034】

【表2】

【0035】

挟角2αの最小値は(6)式で与えられる。一方、AB′をさらに短くすると挟角は開いてゆき、2α≧28度の場合は回転体は空転し、ΔRは発生しなくなる。

【0036】

実験の結果から、実用的には

2α=17度±7度 (7)

にあることが望ましい。これは4インチ管の場合であるが、管径が大小異なっても(7)式の値は大きく変化しないことが確かめられている。

【0037】

2)回転体である剛体部材の保持機構

回転体である剛体部材が、まず鋼球の場合の保持機構を図3について考察すると、ゴムパッキング17に鋼球直径2rよりも小さい鋼球挿入穴29を、周方向へ均等に12個予め同時成形で形成しておき、鋼球を挿入するとゴムの弾性により自己保持されるようにする。この部分のゴムパッキングの厚みは、鋼球より成る剛体部材23の直径より薄く作られており、鋼球は管体11とフランジ15に確実に接触して回転するようになっている。

【0038】

同じく回転体である剛体部材が、歯車状円筒部品の場合の保持機構を図7について考察すると、歯車状円筒部品には中心穴25aを設け、支持軸30に支持されて回転し、図8Bに示すように12個の歯車状円筒部品より成る剛体部材25が、一本の円形支持軸30で連結されているようにする。そして図10Bに示すように管体24とゴムパッキング26の楔形空間20に入る外縁部に歯車状円筒部品より成る剛体部材25を挿入するための凹部27が外縁円周上に均等に12個設けられ、実際には、歯車状円筒部品より成る剛体部材25が回転してゆくに従い相互の間隔は短縮するので、図8Bのようにリング連結する場合は支持軸30の一部を開放しておく。

【0039】

3)回転体である剛体部材23、25の形状について

本発明における回転体である剛体部材23、25は球状であれ、円筒状であれ、次の二つの要件を満たしているものをすべて含む。即ち、

a.管体11の引き抜き方向に向かって回転するもの、

b.回転体である剛体部材23、25と管体11との間の摩擦係数μ1、及びフランジとの間の摩擦係数μ2を共に増大せしめる構造及び表面処理を有するもの、

である。

【0040】

球形の場合、剛体部材の表面をミクロンレベルの微細な凹凸をつけたもの(所謂表面を荒らしたもの)も有効である。また金平糖様に鋼球表面に多数の突起(円錐型)を均一に表面に配置したもの(但し突起高さは球体直径の1/4以下が望ましい)も有効である。円筒形の場合、剛体部材の表面を荒らしたもの、鋸歯状形歯車構造のものも有効である。

【0041】

以上の説明から、本発明の管継手における自己平衡型引き抜き防止装置として必要となる要件は、請求項1に記載したように、円筒形の管体外面と円錐形の継手内面とから成る楔形断面形状の空間に配置する剛体部材が、管体に働く引き抜き力によって回転を生じること、管体外面と継手内面の形成する挟角2αが17度±7度であること、そして剛体部材の外径が、管体外面と継手内面との最小間隙Δgの2倍以上であること、となる。これらの要件を満たす発明であることにより、引き抜き力によって剛体部材が摺動を起こし、動摩擦係数が支配する従来の装置から脱して、本発明の装置は破壊に到るまで脱管することがないという目的、効果を実現し得るものとなる。

【0042】

本発明の説明において、管体のサイズは4インチ管になっているが、これは4インチ管がこの種の管体の代表とされているためである。そして4インチ管は、1インチ半の管から10インチ管までを代表するものとして取り扱って支障のないことが当業者間において了解されている。従って、本発明の装置が少なくとも1インチ半の管から10インチ管について適用されることは明らかである。

【図面の簡単な説明】

【0043】

【図1】本発明に係る管継手における自己平衡型引き抜き防止装置の全体を示す縦断面図。

【図2】図1の装置に使用する実施例1のパッキングの1例を示す斜視図。

【図3】図1の装置の要部拡大断面図。

【図4】本発明に係る装置の力学的メカニズムを解析するための説明図。

【図5】管体外面と継手内面との間の円錐形の空間に剛体部材である球体を配置した状態を模式的に示す斜視図。

【図6】本発明の実施例1における鋼球数と変位を示すグラフ。

【図7】本発明の実施例2の装置の要部を示す縦断面図。

【図8】図7の装置に使用する実施例2のパッキングの1例を示すもので、Aは斜視図、Bはパッキングに配置する剛体部材の1例を示す正面図。

【図9】図7の装置に使用する剛体部材を示すもので、Aは支軸で支えないタイプの斜視図、Bは支軸で支えるタイプの斜視図。

【図10】図9Bの剛体部材をパッキングに取り付けた状態を示すもので,Aは正面方向の断面図、Bは側面方向の断面図。

【図11】実施例2の装置による抜け止め痕を示す斜視図。

【図12】本発明の実施例2のものの効果を示すグラフ。

【図13】従来の抜け止め装置の作用を示す正面図。

【図14】図13と同様の装置の作用を示す縦断面図。

【図15】図13、図14の装置による効果を示すグラフ。

【符号の説明】

【0044】

10 本発明に係る管継手における自己平衡型引き抜き防止装置

11、24 管体

12 管体外面

13 継手

14 本体

15 フランジ

16 本体のフランジ

17、26 パッキング

18 ボルト

19 ナット

20 楔状の空間

21 継手内面

23 剛体部材である球体若しくは鋼球

25 剛体部材である歯車状円筒部品

26 連絡部材

27 凹み部

28 フランジエッジ

29 鋼球挿入穴

【特許請求の範囲】

【請求項1】

円筒形の管体外面と、円錐形の継手内面とにより形成された楔形断面形状の空間に、管体外面及び継手内面に食い込みを生じうる剛体部材を複数個周方向へほぼ均等に配置し、剛体部材は、管体と継手とを引き抜く方向の外力が働いたときに、管体周方向の軸周りに回転して引き抜き方向へ移動可能な回転体に形成し、上記引き抜く方向の外力により剛体部材に回転を生じさせる条件として、楔形断面形状の空間において管体外面と継手内面とが形成する挟角2αを17度±7度とし、かつ、剛体部材の外径を管体外面と継手内面との最小隙間Δgの2倍以上としたことを特徴とする管継手における自己平衡型引き抜き防止装置。

【請求項2】

剛体部材は、管体の周方向へ、12個均等な間隔で配置されている請求項1記載の管継手における自己平衡型引き抜き防止装置。

【請求項3】

剛体部材は、球体、円筒体又は歯車状円筒部品のどれかである請求項1又は2記載の管継手における自己平衡型引き抜き防止装置。

【請求項1】

円筒形の管体外面と、円錐形の継手内面とにより形成された楔形断面形状の空間に、管体外面及び継手内面に食い込みを生じうる剛体部材を複数個周方向へほぼ均等に配置し、剛体部材は、管体と継手とを引き抜く方向の外力が働いたときに、管体周方向の軸周りに回転して引き抜き方向へ移動可能な回転体に形成し、上記引き抜く方向の外力により剛体部材に回転を生じさせる条件として、楔形断面形状の空間において管体外面と継手内面とが形成する挟角2αを17度±7度とし、かつ、剛体部材の外径を管体外面と継手内面との最小隙間Δgの2倍以上としたことを特徴とする管継手における自己平衡型引き抜き防止装置。

【請求項2】

剛体部材は、管体の周方向へ、12個均等な間隔で配置されている請求項1記載の管継手における自己平衡型引き抜き防止装置。

【請求項3】

剛体部材は、球体、円筒体又は歯車状円筒部品のどれかである請求項1又は2記載の管継手における自己平衡型引き抜き防止装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2007−107702(P2007−107702A)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2005−302002(P2005−302002)

【出願日】平成17年10月17日(2005.10.17)

【出願人】(000118590)伊藤鉄工株式会社 (13)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成17年10月17日(2005.10.17)

【出願人】(000118590)伊藤鉄工株式会社 (13)

[ Back to top ]