管継手構造及びロックリング

【課題】ロックリングによる抜け止めを簡便な構成でかつ確実に行い得るようにすること。

【解決手段】受け側管体1の受け口2内周に形成したロックリング溝5に、周方向に切れ目6を形成したロックリング7を設ける。この切れ目6に臨むロックリング7の両端部には、受け口開口部側に起立する凸部12が周方向に対向して形成され、この凸部12には、受け口開口部に向かうほど軸心側に傾斜するテーパ13が形成されている。ロックリング溝5の受け口開口側の一部には切り欠き部11が形成されている。受け口2に挿し込んだ挿し側管体3の挿し口4を引き抜こうとすると、それとともにロックリング7が引き抜き方向にスライドする。これに伴って切り欠き部11のエッジ部が凸部12のテーパ13上をスライドし、対向する凸部12、12同士の間隔が次第に狭められてロックリング7が縮径し、ロックリング7が挿し側管体3の外周面を締め付ける。

【解決手段】受け側管体1の受け口2内周に形成したロックリング溝5に、周方向に切れ目6を形成したロックリング7を設ける。この切れ目6に臨むロックリング7の両端部には、受け口開口部側に起立する凸部12が周方向に対向して形成され、この凸部12には、受け口開口部に向かうほど軸心側に傾斜するテーパ13が形成されている。ロックリング溝5の受け口開口側の一部には切り欠き部11が形成されている。受け口2に挿し込んだ挿し側管体3の挿し口4を引き抜こうとすると、それとともにロックリング7が引き抜き方向にスライドする。これに伴って切り欠き部11のエッジ部が凸部12のテーパ13上をスライドし、対向する凸部12、12同士の間隔が次第に狭められてロックリング7が縮径し、ロックリング7が挿し側管体3の外周面を締め付ける。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、水道管等の管体の抜け止め機構を備える管継手構造、及び、この管継手構造に用いるロックリングに関する。

【背景技術】

【0002】

管継手構造においては、受け側管体の受け口に挿し込んだ挿し側管体の挿し口が不用意に抜けないように抜け止め機構を設けたタイプのものが用いられている。この抜け止め機構として、前記受け口の内周にロックリング溝を形成し、このロックリング溝に、周方向に切れ目を形成したロックリングを縮拡径自在に設け、前記挿し口の外周に突起を形成し、挿し口を受け口に挿し込んだ状態でこの挿し口を引き抜くと、前記突起が前記ロックリングに当接して、その抜け止めがなされるようにしたものがある。

【0003】

この引き抜き時の突起とロックリングの当接においては、その当接力によってロックリングがロックリング溝内で回転し、このロックリングが挿し側管体と受け側管体の間に噛み込まれてしまう恐れがあった(下記特許文献1の図8を参照)。そこで、下記特許文献1では、ロックリングに筒状延出部を形成するとともに、受け口にロックリング収納溝を形成し、挿し側管体に引き抜き力が作用した際に、前記ロックリングがロックリング収納溝にほぼ隙間なく嵌まり込むようにしている。このようにすることで、ロックリングがロックリング収納溝内でしっかりと保持され、前記当接力が作用した際にロックリングが回転するのを防止し得る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−5359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に係る構成は、筒状延出部を形成したロックリングがロックリング収納溝にほぼ隙間なく嵌まり込むようにするために、ロックリング、及び、受け口に形成するロックリング収納溝の双方について、高い寸法精度が要求される。この寸法精度に誤差が生じると、ロックリングがロックリング収納溝内の段部に引っ掛かって、所定の抜け止め作用が発揮できなかったり、回転防止効果が十分発揮できなかったりする恐れがあるためである。その反面、この寸法精度を高めると加工コスト等が嵩むため、容易に採用しづらいという問題が生じる。

【0006】

そこで、この発明は、ロックリングによる抜け止めを簡便な構成で、かつ確実に行い得るようにすることを課題とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、この発明は、受け側管体の受け口の内周にロックリング溝を形成し、このロックリング溝に、周方向に切れ目を形成したロックリングを縮拡径自在に設け、挿し側管体の挿し口の外周に突起を形成し、挿し口を受け口に挿し込んだ状態でこの挿し口を引き抜くと、前記突起が前記ロックリングに当接して、その抜け止めがなされる管継手構造において、前記ロックリング溝の受け口開口側に切り欠き部を形成するとともに、前記切れ目に臨む前記ロックリングの端部に、このロックリングの受け口開口部側に起立する凸部を前記切れ目に対して互いに対向するように形成し、前記引き抜きに伴って前記突起と前記ロックリングが当接すると、このロックリングが受け口開口部側にスライドし、前記凸部と前記切り欠き部との当接によって対向する凸部同士が接近して前記ロックリングが縮径し、このロックリングが前記挿し側管体の外周面を締め付けて前記抜け止めがなされるようにこの管継手構造を構成した。

【0008】

この構成によると、ロックリングがロックリング溝内で回転せず、このロックリングによって挿し側管体の外周面が均等に締め付けられるため、高い抜け止め効果が発揮される。

【0009】

また、ロックリング溝は、ロックリングに対してある程度寸法上の余裕をもって形成することができ、高い加工精度は要求されない。このため、加工コストの抑制を図ることができる。

【0010】

前記構成においては、前記切り欠き部又は前記凸部の少なくとも一方にテーパを形成し、前記ロックリングが受け口開口部側にスライドする際に、前記テーパに沿うように前記切り欠き部又は前記凸部が案内されるようにすることができる。

【0011】

前記テーパを形成することで前記切欠き部と凸部との間の引っ掛かりが抑制されるため、抜け止め効果を一層スムーズに発揮することができる。

【0012】

さらに、前記各構成においては、前記切れ目が前記周方向の複数箇所に形成され、前記ロックリングが複数の分割リングから構成される構成とすることができる。

【0013】

このように複数の切れ目の幅を狭めることでロックリングの縮径を行うようにすれば、このロックリングによる挿し側管体の締め付けを、この挿し側管体の外周全体から一層均等に行うことができる。このため、このロックリングによる抜け止め作用が一層高まる。

【発明の効果】

【0014】

この発明は、ロックリング溝の受け口開口側に形成した切り欠き部に、切れ目を形成したロックリングの両端に形成した凸部を挿し込み、この凸部と切り欠き部との当接によってロックリングを縮径させた。このロックリングはロックリング溝内で回転せず、挿し側管体の外周面が均等に締め付けられるため、高い抜け止め効果が発揮される。しかも、ロックリング溝及びロックリングの加工精度が要求されないため、加工コストの一層の抑制を図ることができる。

【図面の簡単な説明】

【0015】

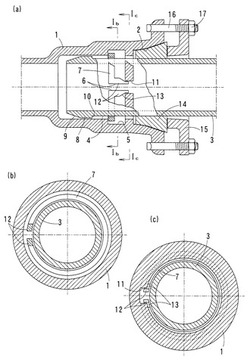

【図1】本願発明に係る管継手構造の一実施形態を示し、(a)はロックリングが緩んだ状態における断面図、(b)は(a)のIb−Ib断面図、(c)は(a)のIc−Ic断面図

【図2】図1に示す管継手構造の分解斜視図

【図3】図1に示す管継手構造のロックリングが挿し側管体に嵌合した状態を示す断面図

【図4】本願発明に係る管継手構造に用いるロックリングの他例を示し、(a)は斜視図、(b)は断面図

【発明を実施するための形態】

【0016】

この発明に係る管継手構造の一実施形態を図1〜3に示す。この管継手構造は、受け側管体1の受け口2に挿し込んだ挿し側管体3の挿し口4が不用意に抜けないように抜け止め機構を設けたタイプのものである。

【0017】

受け側管体1の受け口2の内周には、ロックリング溝5が形成され、このロックリング溝5内には、周方向に一箇所の切れ目6が形成されたロックリング7が縮拡径自在に設けられている。挿し側管体3の挿し口4先端の外周には、突起8が形成されている。この突起8の管軸方向先端には、その先端ほど軸心側に傾斜するテーパ9が形成されるとともに、管軸方向根元側には、管軸に対して垂直に起立する段部10が形成されている。

【0018】

このロックリング溝5の受け口開口側の一部には切り欠き部11が形成され、切れ目6に臨むロックリング7の両端部には、このロックリング7の受け口開口部側に起立する凸部12が周方向に対向して形成されている。両凸部12、12には、ロックリング7の周方向に傾斜するテーパ13が形成されている。

【0019】

ロックリング溝5へのロックリング7の収納は、このロックリング7の両凸部12、12同士が接近するようにロックリング7の外周面に力を加えて縮径させた上で、受け口2から縮径したロックリング7を嵌め込むことによってなされる。この収納状態において、凸部12の先端は、切り欠き部11の間に少し入り込んだ状態となっている(図1を参照)。このため、切り欠き部11と凸部12との間の相対的な位置決めがなされ、ロックリング7が管軸周りに不用意に回転するのが防止される。

【0020】

この凸部12の先端が、切り欠き部11の間に入り込んでいない構成とすることも考えられる。この場合は、例えば、ロックリング7に管軸方向のガイド溝を設け、ロックリング溝5内に突条を設け、この突条が前記ガイド溝内をスライドするようにして、ロックリング7が管軸周りに回転しないようにするのが好ましい。

【0021】

挿し口4を受け口2に挿し込むと、突起8のテーパ9と、ロックリング7の内周エッジとが当接しつつ相対的にスライドし、この当接力によってロックリング7が拡径する。さらに、この挿し口4を深く差し込むと、突起8がロックリング7を通過して前記当接が解除され、ロックリング7がその弾性で縮径する。

【0022】

受け口内周面と挿し口外周面の間の隙間には、水密確保用のシールゴム14が介在するように設けられている。このシールゴム14に押輪15を押し当て、押輪15と受け側管体1をボルト16とナット17で締め付けて、シールゴム14を前記隙間に押し込み、両管体1、3の連結作業が完了する。

【0023】

挿し口4が受け口2にしっかりと挿し込まれた状態で、挿し側管体3を引き抜こうとすると、この挿し側管体3に形成した突起8の段部10とロックリング7が当接して、この挿し側管体3とともにロックリング7が引き抜き方向にスライドする。このスライドに伴って、切り欠き部11のエッジ部が凸部12のテーパ13上をスライドし、対向する凸部12、12同士の間隔が次第に狭められ、ロックリング7が縮径する。この縮径によってロックリング7が挿し側管体3の外周面を締め付けて、この挿し側管体3の抜け止めがなされる(図3を参照)。

【0024】

このロックリング7の縮径においては、ロックリング溝5内でこのロックリング7が回転しない。このため、挿し側管体3の外周面が均等に締め付けられ、高い抜け止め効果が発揮される。

【0025】

また、例えば図1(a)から分かるように、ロックリング溝5は、ロックリング7に対してある程度寸法上の余裕をもって形成されており、ロックリング溝5及びロックリング7の加工に際して、高い寸法精度は要求されない。このため、加工コストの抑制を図ることができる。

【0026】

この管継手構造に用いるロックリング7は図4に示すように、周方向の二箇所に切れ目6を形成して、二つの半円弧状の部材からなる分割リングとすることもできる。この場合、受け口2のロックリング溝5には、切れ目6の数に対応する数の切り欠き部11を形成する。

【0027】

このように分割リングとし、二対の対向する凸部12、12をそれぞれ切り欠き部11に挿し込むようにすれば、挿し側管体3の外周全体から、各分割リングによる均等な締め付け状態を得ることができる。このように均等な締め付け状態とすることで、このロックリング7(分割リング)による抜け止め作用が一層高まる。ロックリング7の分割数は二つのみならず、挿し側管体3の締め付けを適切に行い得る限りにおいて、さらに多分割することもできる。

【0028】

上記の各実施形態では、ロックリング7(分割リング)の凸部12にテーパ13を形成したが、このようにロックリング7に形成する代わりに、この凸部12に当接する切り欠き部11のエッジ部にテーパを形成し、あるいは、凸部12と前記エッジ部の両方にテーパを形成する態様とすることもできる。

【符号の説明】

【0029】

1 受け側管体

2 受け口

3 挿し側管体

4 挿し口

5 ロックリング溝

6 切れ目

7 ロックリング

8 突起

9 (突起の)テーパ

10 段部

11 切り欠き部

12 凸部

13 (凸部の)テーパ

14 シールゴム

15 押輪

16 ボルト

17 ナット

【技術分野】

【0001】

この発明は、水道管等の管体の抜け止め機構を備える管継手構造、及び、この管継手構造に用いるロックリングに関する。

【背景技術】

【0002】

管継手構造においては、受け側管体の受け口に挿し込んだ挿し側管体の挿し口が不用意に抜けないように抜け止め機構を設けたタイプのものが用いられている。この抜け止め機構として、前記受け口の内周にロックリング溝を形成し、このロックリング溝に、周方向に切れ目を形成したロックリングを縮拡径自在に設け、前記挿し口の外周に突起を形成し、挿し口を受け口に挿し込んだ状態でこの挿し口を引き抜くと、前記突起が前記ロックリングに当接して、その抜け止めがなされるようにしたものがある。

【0003】

この引き抜き時の突起とロックリングの当接においては、その当接力によってロックリングがロックリング溝内で回転し、このロックリングが挿し側管体と受け側管体の間に噛み込まれてしまう恐れがあった(下記特許文献1の図8を参照)。そこで、下記特許文献1では、ロックリングに筒状延出部を形成するとともに、受け口にロックリング収納溝を形成し、挿し側管体に引き抜き力が作用した際に、前記ロックリングがロックリング収納溝にほぼ隙間なく嵌まり込むようにしている。このようにすることで、ロックリングがロックリング収納溝内でしっかりと保持され、前記当接力が作用した際にロックリングが回転するのを防止し得る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−5359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に係る構成は、筒状延出部を形成したロックリングがロックリング収納溝にほぼ隙間なく嵌まり込むようにするために、ロックリング、及び、受け口に形成するロックリング収納溝の双方について、高い寸法精度が要求される。この寸法精度に誤差が生じると、ロックリングがロックリング収納溝内の段部に引っ掛かって、所定の抜け止め作用が発揮できなかったり、回転防止効果が十分発揮できなかったりする恐れがあるためである。その反面、この寸法精度を高めると加工コスト等が嵩むため、容易に採用しづらいという問題が生じる。

【0006】

そこで、この発明は、ロックリングによる抜け止めを簡便な構成で、かつ確実に行い得るようにすることを課題とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、この発明は、受け側管体の受け口の内周にロックリング溝を形成し、このロックリング溝に、周方向に切れ目を形成したロックリングを縮拡径自在に設け、挿し側管体の挿し口の外周に突起を形成し、挿し口を受け口に挿し込んだ状態でこの挿し口を引き抜くと、前記突起が前記ロックリングに当接して、その抜け止めがなされる管継手構造において、前記ロックリング溝の受け口開口側に切り欠き部を形成するとともに、前記切れ目に臨む前記ロックリングの端部に、このロックリングの受け口開口部側に起立する凸部を前記切れ目に対して互いに対向するように形成し、前記引き抜きに伴って前記突起と前記ロックリングが当接すると、このロックリングが受け口開口部側にスライドし、前記凸部と前記切り欠き部との当接によって対向する凸部同士が接近して前記ロックリングが縮径し、このロックリングが前記挿し側管体の外周面を締め付けて前記抜け止めがなされるようにこの管継手構造を構成した。

【0008】

この構成によると、ロックリングがロックリング溝内で回転せず、このロックリングによって挿し側管体の外周面が均等に締め付けられるため、高い抜け止め効果が発揮される。

【0009】

また、ロックリング溝は、ロックリングに対してある程度寸法上の余裕をもって形成することができ、高い加工精度は要求されない。このため、加工コストの抑制を図ることができる。

【0010】

前記構成においては、前記切り欠き部又は前記凸部の少なくとも一方にテーパを形成し、前記ロックリングが受け口開口部側にスライドする際に、前記テーパに沿うように前記切り欠き部又は前記凸部が案内されるようにすることができる。

【0011】

前記テーパを形成することで前記切欠き部と凸部との間の引っ掛かりが抑制されるため、抜け止め効果を一層スムーズに発揮することができる。

【0012】

さらに、前記各構成においては、前記切れ目が前記周方向の複数箇所に形成され、前記ロックリングが複数の分割リングから構成される構成とすることができる。

【0013】

このように複数の切れ目の幅を狭めることでロックリングの縮径を行うようにすれば、このロックリングによる挿し側管体の締め付けを、この挿し側管体の外周全体から一層均等に行うことができる。このため、このロックリングによる抜け止め作用が一層高まる。

【発明の効果】

【0014】

この発明は、ロックリング溝の受け口開口側に形成した切り欠き部に、切れ目を形成したロックリングの両端に形成した凸部を挿し込み、この凸部と切り欠き部との当接によってロックリングを縮径させた。このロックリングはロックリング溝内で回転せず、挿し側管体の外周面が均等に締め付けられるため、高い抜け止め効果が発揮される。しかも、ロックリング溝及びロックリングの加工精度が要求されないため、加工コストの一層の抑制を図ることができる。

【図面の簡単な説明】

【0015】

【図1】本願発明に係る管継手構造の一実施形態を示し、(a)はロックリングが緩んだ状態における断面図、(b)は(a)のIb−Ib断面図、(c)は(a)のIc−Ic断面図

【図2】図1に示す管継手構造の分解斜視図

【図3】図1に示す管継手構造のロックリングが挿し側管体に嵌合した状態を示す断面図

【図4】本願発明に係る管継手構造に用いるロックリングの他例を示し、(a)は斜視図、(b)は断面図

【発明を実施するための形態】

【0016】

この発明に係る管継手構造の一実施形態を図1〜3に示す。この管継手構造は、受け側管体1の受け口2に挿し込んだ挿し側管体3の挿し口4が不用意に抜けないように抜け止め機構を設けたタイプのものである。

【0017】

受け側管体1の受け口2の内周には、ロックリング溝5が形成され、このロックリング溝5内には、周方向に一箇所の切れ目6が形成されたロックリング7が縮拡径自在に設けられている。挿し側管体3の挿し口4先端の外周には、突起8が形成されている。この突起8の管軸方向先端には、その先端ほど軸心側に傾斜するテーパ9が形成されるとともに、管軸方向根元側には、管軸に対して垂直に起立する段部10が形成されている。

【0018】

このロックリング溝5の受け口開口側の一部には切り欠き部11が形成され、切れ目6に臨むロックリング7の両端部には、このロックリング7の受け口開口部側に起立する凸部12が周方向に対向して形成されている。両凸部12、12には、ロックリング7の周方向に傾斜するテーパ13が形成されている。

【0019】

ロックリング溝5へのロックリング7の収納は、このロックリング7の両凸部12、12同士が接近するようにロックリング7の外周面に力を加えて縮径させた上で、受け口2から縮径したロックリング7を嵌め込むことによってなされる。この収納状態において、凸部12の先端は、切り欠き部11の間に少し入り込んだ状態となっている(図1を参照)。このため、切り欠き部11と凸部12との間の相対的な位置決めがなされ、ロックリング7が管軸周りに不用意に回転するのが防止される。

【0020】

この凸部12の先端が、切り欠き部11の間に入り込んでいない構成とすることも考えられる。この場合は、例えば、ロックリング7に管軸方向のガイド溝を設け、ロックリング溝5内に突条を設け、この突条が前記ガイド溝内をスライドするようにして、ロックリング7が管軸周りに回転しないようにするのが好ましい。

【0021】

挿し口4を受け口2に挿し込むと、突起8のテーパ9と、ロックリング7の内周エッジとが当接しつつ相対的にスライドし、この当接力によってロックリング7が拡径する。さらに、この挿し口4を深く差し込むと、突起8がロックリング7を通過して前記当接が解除され、ロックリング7がその弾性で縮径する。

【0022】

受け口内周面と挿し口外周面の間の隙間には、水密確保用のシールゴム14が介在するように設けられている。このシールゴム14に押輪15を押し当て、押輪15と受け側管体1をボルト16とナット17で締め付けて、シールゴム14を前記隙間に押し込み、両管体1、3の連結作業が完了する。

【0023】

挿し口4が受け口2にしっかりと挿し込まれた状態で、挿し側管体3を引き抜こうとすると、この挿し側管体3に形成した突起8の段部10とロックリング7が当接して、この挿し側管体3とともにロックリング7が引き抜き方向にスライドする。このスライドに伴って、切り欠き部11のエッジ部が凸部12のテーパ13上をスライドし、対向する凸部12、12同士の間隔が次第に狭められ、ロックリング7が縮径する。この縮径によってロックリング7が挿し側管体3の外周面を締め付けて、この挿し側管体3の抜け止めがなされる(図3を参照)。

【0024】

このロックリング7の縮径においては、ロックリング溝5内でこのロックリング7が回転しない。このため、挿し側管体3の外周面が均等に締め付けられ、高い抜け止め効果が発揮される。

【0025】

また、例えば図1(a)から分かるように、ロックリング溝5は、ロックリング7に対してある程度寸法上の余裕をもって形成されており、ロックリング溝5及びロックリング7の加工に際して、高い寸法精度は要求されない。このため、加工コストの抑制を図ることができる。

【0026】

この管継手構造に用いるロックリング7は図4に示すように、周方向の二箇所に切れ目6を形成して、二つの半円弧状の部材からなる分割リングとすることもできる。この場合、受け口2のロックリング溝5には、切れ目6の数に対応する数の切り欠き部11を形成する。

【0027】

このように分割リングとし、二対の対向する凸部12、12をそれぞれ切り欠き部11に挿し込むようにすれば、挿し側管体3の外周全体から、各分割リングによる均等な締め付け状態を得ることができる。このように均等な締め付け状態とすることで、このロックリング7(分割リング)による抜け止め作用が一層高まる。ロックリング7の分割数は二つのみならず、挿し側管体3の締め付けを適切に行い得る限りにおいて、さらに多分割することもできる。

【0028】

上記の各実施形態では、ロックリング7(分割リング)の凸部12にテーパ13を形成したが、このようにロックリング7に形成する代わりに、この凸部12に当接する切り欠き部11のエッジ部にテーパを形成し、あるいは、凸部12と前記エッジ部の両方にテーパを形成する態様とすることもできる。

【符号の説明】

【0029】

1 受け側管体

2 受け口

3 挿し側管体

4 挿し口

5 ロックリング溝

6 切れ目

7 ロックリング

8 突起

9 (突起の)テーパ

10 段部

11 切り欠き部

12 凸部

13 (凸部の)テーパ

14 シールゴム

15 押輪

16 ボルト

17 ナット

【特許請求の範囲】

【請求項1】

受け側管体(1)の受け口(2)の内周にロックリング溝(5)を形成し、このロックリング溝(5)に、周方向に切れ目(6)を形成したロックリング(7)を縮拡径自在に設け、挿し側管体(3)の挿し口(4)の外周に突起(8)を形成し、挿し口(4)を受け口(2)に挿し込んだ状態でこの挿し口(4)を引き抜くと、前記突起(8)が前記ロックリング(7)に当接して、その抜け止めがなされる管継手構造において、

前記ロックリング溝(5)の受け口開口側に切り欠き部(11)を形成するとともに、前記切れ目(6)に臨む前記ロックリング(7)の端部に、このロックリング(7)の受け口開口部側に起立する凸部(12)を前記切れ目(6)に対して互いに対向するように形成し、前記引き抜きに伴って前記突起(8)と前記ロックリング(7)が当接すると、このロックリング(7)が受け口開口部側にスライドし、前記凸部(12)と前記切り欠き部(11)との当接によって対向する凸部(12、12)同士が接近して前記ロックリング(7)が縮径し、このロックリング(7)が前記挿し側管体(3)の外周面を締め付けて前記抜け止めがなされることを特徴とする管継手構造。

【請求項2】

前記切り欠き部(11)又は前記凸部(12)の少なくとも一方にテーパ(13)を形成し、前記ロックリング(7)が受け口開口部側にスライドする際に、前記テーパ(13)に沿うように前記切り欠き部(11)又は前記凸部(12)が案内されることを特徴とする請求項1に記載の管継手構造。

【請求項3】

前記切れ目(6)が前記周方向の複数箇所に形成され、前記ロックリング(7)が複数の分割リングから構成されることを特徴とする請求項1又は2に記載の管継手構造。

【請求項4】

請求項1から3のいずれか一つに記載の管継手構造に用いられるロックリング。

【請求項1】

受け側管体(1)の受け口(2)の内周にロックリング溝(5)を形成し、このロックリング溝(5)に、周方向に切れ目(6)を形成したロックリング(7)を縮拡径自在に設け、挿し側管体(3)の挿し口(4)の外周に突起(8)を形成し、挿し口(4)を受け口(2)に挿し込んだ状態でこの挿し口(4)を引き抜くと、前記突起(8)が前記ロックリング(7)に当接して、その抜け止めがなされる管継手構造において、

前記ロックリング溝(5)の受け口開口側に切り欠き部(11)を形成するとともに、前記切れ目(6)に臨む前記ロックリング(7)の端部に、このロックリング(7)の受け口開口部側に起立する凸部(12)を前記切れ目(6)に対して互いに対向するように形成し、前記引き抜きに伴って前記突起(8)と前記ロックリング(7)が当接すると、このロックリング(7)が受け口開口部側にスライドし、前記凸部(12)と前記切り欠き部(11)との当接によって対向する凸部(12、12)同士が接近して前記ロックリング(7)が縮径し、このロックリング(7)が前記挿し側管体(3)の外周面を締め付けて前記抜け止めがなされることを特徴とする管継手構造。

【請求項2】

前記切り欠き部(11)又は前記凸部(12)の少なくとも一方にテーパ(13)を形成し、前記ロックリング(7)が受け口開口部側にスライドする際に、前記テーパ(13)に沿うように前記切り欠き部(11)又は前記凸部(12)が案内されることを特徴とする請求項1に記載の管継手構造。

【請求項3】

前記切れ目(6)が前記周方向の複数箇所に形成され、前記ロックリング(7)が複数の分割リングから構成されることを特徴とする請求項1又は2に記載の管継手構造。

【請求項4】

請求項1から3のいずれか一つに記載の管継手構造に用いられるロックリング。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−189131(P2012−189131A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52656(P2011−52656)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

[ Back to top ]