管継手部の離脱防止装置

【課題】管内周面のライニング層の損傷を防止することができ、更には離脱防止効果を向上することができる管継手部の離脱防止装置を提供すること。

【解決手段】挿口部2に外挿された状態で受口部に係合する押輪4の内周面にて、管周方向の複数箇所に配設されるとともに、挿口部2の外周面に食い込み可能な爪部8A1、8B1が形成された抜止め部材6A、6Bと、抜止め部材6A、6Bを管径方向内側に押圧し、爪部8A1、8B1を挿口部2の外周面に係止させる押ボルト7とを備え、抜止め部材6Aの爪部8A1と、その抜止め部材6Aと管周方向に隣り合う抜止め部材6Bの爪部とが、それぞれ挿口部2の外周面に係止した状態で、管軸芯方向に互いに重なるように配置される。

【解決手段】挿口部2に外挿された状態で受口部に係合する押輪4の内周面にて、管周方向の複数箇所に配設されるとともに、挿口部2の外周面に食い込み可能な爪部8A1、8B1が形成された抜止め部材6A、6Bと、抜止め部材6A、6Bを管径方向内側に押圧し、爪部8A1、8B1を挿口部2の外周面に係止させる押ボルト7とを備え、抜止め部材6Aの爪部8A1と、その抜止め部材6Aと管周方向に隣り合う抜止め部材6Bの爪部とが、それぞれ挿口部2の外周面に係止した状態で、管軸芯方向に互いに重なるように配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、受口部とこれに挿入接続された挿口部とが管軸芯方向に離脱するのを防止する管継手部の離脱防止装置に関する。

【背景技術】

【0002】

かかる管継手部の離脱防止装置としては、下記特許文献1、2に開示されるように、受口部に係合する係合具の内周面または受口部自体の内周面にて、管周方向の複数箇所に配設される抜止め部材と、その抜止め部材を管径方向内側に押圧する押圧部材とを備えたものが知られている。この抜止め部材の内周面には爪部が形成されており、押圧部材により抜止め部材を押圧して、その爪部を挿口部の外周面に食込ませて係止することで、受口部と挿口部とを管軸芯方向に引き離す力に抗して離脱防止効果を発揮することができる。

【0003】

従来の管継手部の離脱防止装置の一例について、図11〜15を参照しながら説明する。なお、後述する本発明の第1実施形態で説明する部材、部位と同一の部材、部位には、同一の符号を付している。図11〜13に示すように、押輪14は、挿口部2に外挿された状態で受口部1に係合し、その受口部1に内挿されたシール材3を押圧して密封状態にまで圧縮するように構成されている。なお、図12は、図11のF−F矢視断面図であり、図13は、図11のG−G矢視断面図である。

【0004】

図14は、図11のH矢視方向から押輪14の内周面を見たときの展開図である。押輪14の内周面14aには、挿口部2に向かって開口する凹部19が管周方向の複数箇所に等間隔で形成されており、その凹部19の各々に爪部18を有する抜止め部材16が収容されている。各凹部19の管径方向外側にはネジ孔が形成されていて、前記押圧部材としての押ボルト17が螺合されている。管継手部の離脱防止効果は、押ボルト17を操作して抜止め部材16を管径方向内側に押圧し、挿口部2の外周面に爪部18を食込ませて係止させることにより発揮される。

【0005】

ところが、かかる離脱防止装置では、図15に示すように、各抜止め部材16の爪部18を挿口部2の外周面に食込ませて係止したときに、管変形を伴う材料限界領域においては、爪部の接触領域Xの間に形成される非接触領域Yにて管変形による応力集中が起こり、管内周面のライニング層Mにクラックが発生する場合があることが判明した。このクラックの発生は非接触領域Yの中央部にて特に顕著であり、その理由は、管周方向に隣り合う爪部18の端部近傍で生じるせん断応力が、非接触領域Yの中央部で相俟ってライニング層Mに作用するためと考えられる。

【0006】

また、このような管周方向の複数箇所に抜止め部材が配設される離脱防止装置では、挿口部の外周面に対する爪部の接触領域の管周方向長さの割合が、せいぜい80〜90%程度であったため、離脱防止効果を向上するには、これを更に改善する余地があった。特に地震や不等沈下に起因する強大な外力に対して離脱を防止するのが困難な傾向にあり、これを改善する手法の提案が強く望まれていた。

【特許文献1】特開昭61−88091号公報

【特許文献2】特開2005−3207号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記実情に鑑みてなされたものであり、その目的は、管内周面のライニング層の損傷を防止することができ、更には離脱防止効果を向上することができる管継手部の離脱防止装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的は、下記の如き本発明により達成できる。即ち、本発明に係る管継手部の離脱防止装置は、受口部とこれに挿入接続された挿口部とが管軸芯方向に離脱するのを防止する管継手部の離脱防止装置において、挿口部に外挿された状態で受口部に係合する係合具の内周面または受口部自体の内周面にて、管周方向の複数箇所に配設されるとともに、前記挿口部の外周面に食い込み可能な爪部が形成された抜止め部材と、前記抜止め部材を管径方向内側に押圧し、前記爪部を前記挿口部の外周面に係止させる押圧部材と、を備え、前記抜止め部材の前記爪部と、その抜止め部材と管周方向に隣り合う前記抜止め部材の前記爪部とが、それぞれ前記挿口部の外周面に係止した状態で、管軸芯方向に互いに重なるように配置されるものである。

【0009】

本発明に係る管継手部の離脱防止装置によれば、抜止め部材の爪部と、その抜止め部材と管周方向に隣り合う抜止め部材の爪部とが、それぞれ挿口部の外周面に係止した状態で、管軸芯方向に互いに重なるように配置されることから、互いに隣り合う抜止め部材の間で爪部の接触領域を管周方向に連続させることができる。そのため、挿口部の外周面に爪部を食込ませて係止させたときの管変形による応力集中を抑制し、ライニング層におけるクラック等の損傷を防止することができる。更に、本発明によれば、互いに隣り合う抜止め部材の爪部が上記の如く配置されることから、挿口部の外周面に対する爪部の接触領域の管周方向長さの割合を高めることができ、それによって地震や不等沈下などに起因する強大な外力に対しても離脱防止効果を適切に発揮することができる。

【0010】

本発明では、管周方向の複数箇所に配設される前記抜止め部材の各々が、前記係合具または前記受口部自体の内周面にて前記挿口部に向かって開口する環状溝に収容されていることが好ましい。これにより、抜止め部材の各々を環状溝に一括して収容でき、従来のように抜止め部材の各々を個別的に凹部に収容する場合に比べて構造を簡素化できる。

【0011】

上記において、前記抜止め部材の内周面に管周方向に延びる2本の前記爪部が形成されていて、そのうちの一方が、他方に対して管軸芯方向に間隔を設けて且つ両端部の管周方向位置をずらして配置されているものが好ましい。かかる構成によれば、挿口部の外周面に対する爪部の係止作用を安定して発揮でき、そのうえ、管周方向に隣り合う抜止め部材の間にて、それらの爪部を管軸芯方向に互いに重なるように適切に配置することができる。

【0012】

上記において、前記挿口部の管周方向全域に前記爪部の接触領域を形成可能に構成されているものが好ましい。かかる構成により、挿口部の管周方向全域にわたって、ライニング層におけるクラック等の損傷を防止することができ、しかも離脱防止効果を適切に向上することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0014】

[第1実施形態]

図1は、本発明に係る管継手部の離脱防止装置の第1実施形態を示す断面正面図である。図2は、図1のA−A矢視断面図であり、図3は、図1のB−B矢視断面図である。この離脱防止装置は、水道管やガス管、プラント用配管等の流体管Pの管継手部において、一方の流体管Pの受口部1とこれに挿入接続された他方の流体管Pの挿口部2とが管軸芯方向(図1において紙面に垂直となる方向)に離脱するのを防止するものである。

【0015】

流体管Pの管継手部には、受口部1の内周面1aと挿口部2の外周面2aとの間を密封可能な円環状のシール材3が配設されている。シール材3は、鋳鉄製の押輪4(前記係合具に相当する。)により管軸芯方向から押圧され、適切な密封状態(水道管であれば水密状態)が得られるように圧縮されている。シール材3としては、例えばスチレンブタジエンゴム等の合成ゴムよりなるものが例示される。

【0016】

押輪4は、挿口部2に対して外嵌装着自在に構成されており、図3に示すように挿口部2に外挿された状態で受口部1に係合する。押輪4と受口部1との係合は、両者を管軸芯方向から着脱自在に固定連結する締結具5により行われる。締結具5は、受口部1のフランジ11に形成されたボルト挿通孔1b、及び、押輪4の突片41に形成されたボルト挿通孔4bに挿通されるT頭ボルト51と、T頭ボルト51のネジ軸部に螺合されるナット52とを備えており、それらの締結操作に伴う押輪4と受口部1との相対近接移動によって、シール材3を圧縮して上述した密封状態を得ることができる。

【0017】

本実施形態では、押輪4が円環状をなして一体成形された例を示すが、本発明はこれに限られず、2以上の分割片を円環状に組み付けてなる割り構造の押輪を採用しても構わない。押輪4の内周面4aには、挿口部2に向かって開口する環状溝9が凹設されており、その内部に金属製の抜止め部材6が収容されている。抜止め部材6は、図1に示すように管周方向の複数箇所(本実施形態では14箇所)に配設されており、その内周面には挿口部2の外周面2aに食い込み可能な爪部8が形成されている。

【0018】

抜止め部材6の周方向中央部の管径方向外側には、環状溝9の外周壁を貫通するネジ孔4cが穿設されており、ネジ孔4cの各々に管径方向外側から押ボルト7(前記押圧部材に相当する。)が螺合されている。これにより、押ボルト7を操作することで抜止め部材6を管径方向内側に押圧し、爪部8を挿口部2の外周面2aに食い込ませて係止させることができる。

【0019】

また、抜止め部材6の外側面の周方向中央部には、受口部1に向かって大径となる傾斜面61が形成されており、押ボルト7は、この傾斜面61を介して抜止め部材6を押圧するように、挿口部2の軸直角方向に対して傾斜して設けられている。そのため、受口部1と挿口部2とが管軸芯方向に離脱する外力が作用したときには、くさび効果によって抜止め部材6を管径方向内側に押圧し、爪部8による係止作用を高めることができる。

【0020】

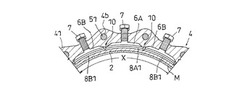

図4は、図1のC矢視方向から押輪4の内周面4aを見たときの展開図であり、図4上側が受口部1側となる。図5は、抜け止め部材6及び押ボルト7を管軸芯方向に沿って受口部1側から見たときの図である。本実施形態では、抜止め部材6として抜止め部材6Aと抜止め部材6Bとの二種を採用し、それらを交互に配置して管周方向に隣り合わせた例を示す。

【0021】

抜止め部材6Aの内周面には、爪部8として、管周方向に連続して延びる2本の爪部8A1、8A2が一体的に形成されている。爪部8A1、8A2は、図2に示すように断面三角形状をなすように突設されていて、管軸芯方向に所定の間隔を設けて互いに平行配置されている。これと同様に、抜止め部材6Bの内周面にも2本の爪部8B1、8B2が形成されており、爪部8B1が爪部8A1と同じ管軸芯方向位置に配置され、爪部8B2が爪部8A2と同じ管軸芯方向位置に配置されている。爪部8の先端は、管軸芯方向から見て円弧状に湾曲しており、その曲率は挿口部2の外周面2aと略同一となるように設定されている。

【0022】

各抜止め部材6A、6Bは、2本の爪部のうちの一方が、他方に対して両端部の管周方向位置をずらして配置されている。具体的には、抜止め部材6Aでは、爪部8A1の長さが爪部8A2よりも長く、爪部8A2の両端部から爪部8A1が管周方向に張り出していて、抜止め部材6Bでは、爪部8B2の長さが爪部8B1よりも長く、爪部8B1の両端部から爪部8B2が管周方向に張り出している。そして、抜止め部材6Aの爪部8A1と抜止め部材6Bの爪部8B2とが、管軸芯方向に互いに重なるように配置されて重なり部10を形成している。

【0023】

これにより、図5に示すように、隣り合う抜止め部材6A、6Bの間にて、爪部8の接触領域Xを管周方向に連続的に形成することができ、挿口部2での管変形による応力集中を抑制して、管内周面のライニング層Mにおけるクラック等の損傷を防止することができる。また、挿口部2の外周面2aに対する爪部8の接触領域Xの管周方向長さの割合を高めて、地震や不等沈下などに起因する強大な外力に対しても離脱防止効果を適切に発揮することができる。

【0024】

本発明では、ライニング層Mの損傷防止効果を挿口部2の管周方向全域にわたって発現するとともに、管継手部の離脱防止効果を更に向上させる観点から、全ての抜止め部材6Aと抜止め部材6Bとの間にて重なり部10を形成し、挿口部2の管周方向全域にわたって爪部8の接触領域Xを形成することが好ましい。かかる場合においては、挿口部2の外周面2aに対する爪部8の接触領域Xの管周方向長さの割合は100%となる。

【0025】

上記したような重なり部10が形成される状態は、各抜止め部材6A、6Bの爪部8を挿口部2の外周面2aに係止したときに得られるものであればよい。但し、押輪4の構造上、抜止め部材6の管径方向の移動ストロークは数ミリ程度となるのが通常であることから、本実施形態のように、各抜止め部材6A、6Bを押圧する前の段階で、既に重なり部10が形成されていてもよい。

【0026】

本発明では、重なり部10を適切に形成して前述の作用効果を確実に奏する観点から、重なり部10の管周方向長さLは、荷重に対する強度が得られる範囲内でなるべく大きくすることが好ましく、本実施形態においては5〜8mmであるものが例示される。また、管周方向に隣り合う爪部8の間隔Gは、特に制限されないが、本実施形態では、各爪部8が挿口部2の外周面2aに係止した状態で1〜3mmであるものが例示される。

【0027】

本実施形態では、図4に示すように、抜止め部材6Aの内周面の管周方向の両端部にて、爪部8A1、8A2が形成された部分を管軸芯方向に略平行に設け、それらの間の部分を管軸芯方向に対して傾斜させて設けている。これにより、爪部8A1、8A2の両端部の厚みを確保して、挿口部2の外周面2aに対する係止作用を効果的に発現することができる。これらの事柄は、抜止め部材6Bについても同様である。

【0028】

本実施形態では、複数の抜止め部材を1本の環状溝9に一括して収容していることから、従来のように抜止め部材の各々を個別的に凹部に収容する場合に比べて、押輪の構造を簡素化することができる。

【0029】

[第2実施形態]

前述した第1実施形態では、本発明に係る管継手部の離脱防止装置を、押輪と受口部とを相対的に近接させることでシール材を圧縮して密封状態を得る、いわゆるメカニカルタイプの管継手部に適用した例を示したが、本発明はこれに限られるものではなく、受口部がセルフシーリング機能を有する、いわゆるスリップオンタイプの管継手部に適用することも可能である。以下、本発明の離脱防止装置をスリップオンタイプの管継手部に適用した例について説明する。

【0030】

図6は、本発明に係る管継手部の離脱防止装置の第2実施形態を示す断面正面図である。図7は、図6のD−D矢視断面図であり、図8は、図6のE−E矢視断面図である。第2実施形態は、以下に説明する構成の他は、前述の第1実施形態と同様の構成・作用であるので、共通点を省略して主に相違点について説明する。なお、第1実施形態で説明した部材、部位と同一の部材、部位には、同一の符号を付し、重複した説明を省略する。

【0031】

この第2実施形態では、受口部31自体の内周面にて、抜止め部材6が管周方向の複数箇所に配設されている。受口部31の内周面31aには、シール材39を収容するための環状凹部32と、その環状凹部32よりも先端側に位置し、挿口部2に向かって開口する環状溝33とが設けられており、抜止め部材38は環状溝33の内部に収容されている。また、抜止め部材38の周方向中央部の管径方向外側には、環状溝33の外周壁を貫通するネジ孔34が穿設されており、その各々に押ボルト35が挿口部2の軸直角方向に取り付けられている。抜止め部材38については、前述の第1実施形態で説明した抜止め部材6と同じ構造を採用可能である。

【0032】

かかる構成によれば、押ボルト35を操作して抜止め部材38を管径方向内側に押圧することで、抜止め部材38の爪部を挿口部2の外周面に食い込ませて係止させることができる。その際には、第1実施形態と同様に、互いに隣り合う抜止め部材38の間で爪部の接触領域が管周方向に連続して形成されることから、ライニング層Mの損傷を防止しつつ、優れた管継手部の離脱防止効果を発揮することができる。

【0033】

[別実施形態]

(1)本発明は上述した実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能であり、爪部の突出量や断面形状、曲率、抜止め部材の管周方向長さなどは適宜に変更可能である。また、前述の実施形態では抜止め部材が管周方向の14箇所に配設された例を示したが、これに限られるものではなく、管周方向の4〜28箇所に配設されるものが例示される。

【0034】

(2)前述の実施形態では、押圧部材としての押ボルトが、挿口部の軸直角方向に対して傾斜して或いは平行に設けられた例を示したが、本発明はこれに限られず、該押ボルトが管軸芯方向に平行に設けられるものでもよい。かかる構造としては、押ボルトの先端部の側面を先細りのテーパ面とし、該テーパ面が抜止め部材の外周面に接触可能に配置して、押ボルトを前進させることで抜止め部材を管径方向内側に押圧するように構成したものが挙げられる。

【0035】

(3)前述の実施形態では、抜止め部材が有する2本の爪部のうち、一方の爪部の両端部が、他方の爪部よりも管周方向に張り出した例を示したが、本発明はこれに限られない。図9に示す抜止め部材6Cでは、爪部8C1の図9右側の端部が爪部8C2よりも管周方向に張り出すとともに、爪部8C2の図9左側の端部が爪部8C1よりも管周方向に張り出しており、抜止め部材6Cの爪部8C1と、それに隣り合う抜止め部材6Cの爪部8C2とが、管軸芯方向に互いに重なるように配置されて重なり部20を形成している。この場合には、1種類の抜止め部材6Cにより構成可能であるため、部品点数を減少することができる。

【0036】

(4)前述の実施形態では、抜止め部材に2本の爪部が形成された例を示したが、爪部の本数はこれに制限されず、1本又は3本以上でも構わない。図10は、抜止め部材6D、6Eに1本の爪部が形成された例であり、抜止め部材6Dの爪部8D1と抜止め部材6Eの爪部8E2とを管軸芯方向に互いに重なるように配置することで、重なり部30が形成されている。

【図面の簡単な説明】

【0037】

【図1】本発明に係る管継手部の離脱防止装置の第1実施形態を示す断面正面図

【図2】図1のA−A矢視断面図

【図3】図1のB−B矢視断面図

【図4】図1のC矢視方向から押輪の内周面を見たときの展開図

【図5】抜け止め部材及び押ボルトを管軸芯方向に沿って受口部側から見たときの図

【図6】本発明に係る管継手部の離脱防止装置の第2実施形態を示す断面正面図

【図7】図6のD−D矢視断面図

【図8】図6のE−E矢視断面図

【図9】本発明の別実施形態に係る抜止め部材の内周面を示す平面図

【図10】本発明の別実施形態に係る抜止め部材の内周面を示す平面図

【図11】従来の管継手部の離脱防止装置の一例を示す断面正面図

【図12】図11のF−F矢視断面図

【図13】図11のG−G矢視断面図

【図14】図11のH矢視方向から押輪の内周面を見たときの展開図

【図15】爪部の接触領域と非接触領域とを説明する図

【符号の説明】

【0038】

1 受口部

2 挿口部

3 シール材

4 押輪(係合具)

5 締結具

6 抜止め部材

7 押ボルト(押圧部材)

8 爪部

9 環状溝

10 重なり部

P 流体管

X 爪部の接触領域

【技術分野】

【0001】

本発明は、受口部とこれに挿入接続された挿口部とが管軸芯方向に離脱するのを防止する管継手部の離脱防止装置に関する。

【背景技術】

【0002】

かかる管継手部の離脱防止装置としては、下記特許文献1、2に開示されるように、受口部に係合する係合具の内周面または受口部自体の内周面にて、管周方向の複数箇所に配設される抜止め部材と、その抜止め部材を管径方向内側に押圧する押圧部材とを備えたものが知られている。この抜止め部材の内周面には爪部が形成されており、押圧部材により抜止め部材を押圧して、その爪部を挿口部の外周面に食込ませて係止することで、受口部と挿口部とを管軸芯方向に引き離す力に抗して離脱防止効果を発揮することができる。

【0003】

従来の管継手部の離脱防止装置の一例について、図11〜15を参照しながら説明する。なお、後述する本発明の第1実施形態で説明する部材、部位と同一の部材、部位には、同一の符号を付している。図11〜13に示すように、押輪14は、挿口部2に外挿された状態で受口部1に係合し、その受口部1に内挿されたシール材3を押圧して密封状態にまで圧縮するように構成されている。なお、図12は、図11のF−F矢視断面図であり、図13は、図11のG−G矢視断面図である。

【0004】

図14は、図11のH矢視方向から押輪14の内周面を見たときの展開図である。押輪14の内周面14aには、挿口部2に向かって開口する凹部19が管周方向の複数箇所に等間隔で形成されており、その凹部19の各々に爪部18を有する抜止め部材16が収容されている。各凹部19の管径方向外側にはネジ孔が形成されていて、前記押圧部材としての押ボルト17が螺合されている。管継手部の離脱防止効果は、押ボルト17を操作して抜止め部材16を管径方向内側に押圧し、挿口部2の外周面に爪部18を食込ませて係止させることにより発揮される。

【0005】

ところが、かかる離脱防止装置では、図15に示すように、各抜止め部材16の爪部18を挿口部2の外周面に食込ませて係止したときに、管変形を伴う材料限界領域においては、爪部の接触領域Xの間に形成される非接触領域Yにて管変形による応力集中が起こり、管内周面のライニング層Mにクラックが発生する場合があることが判明した。このクラックの発生は非接触領域Yの中央部にて特に顕著であり、その理由は、管周方向に隣り合う爪部18の端部近傍で生じるせん断応力が、非接触領域Yの中央部で相俟ってライニング層Mに作用するためと考えられる。

【0006】

また、このような管周方向の複数箇所に抜止め部材が配設される離脱防止装置では、挿口部の外周面に対する爪部の接触領域の管周方向長さの割合が、せいぜい80〜90%程度であったため、離脱防止効果を向上するには、これを更に改善する余地があった。特に地震や不等沈下に起因する強大な外力に対して離脱を防止するのが困難な傾向にあり、これを改善する手法の提案が強く望まれていた。

【特許文献1】特開昭61−88091号公報

【特許文献2】特開2005−3207号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記実情に鑑みてなされたものであり、その目的は、管内周面のライニング層の損傷を防止することができ、更には離脱防止効果を向上することができる管継手部の離脱防止装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的は、下記の如き本発明により達成できる。即ち、本発明に係る管継手部の離脱防止装置は、受口部とこれに挿入接続された挿口部とが管軸芯方向に離脱するのを防止する管継手部の離脱防止装置において、挿口部に外挿された状態で受口部に係合する係合具の内周面または受口部自体の内周面にて、管周方向の複数箇所に配設されるとともに、前記挿口部の外周面に食い込み可能な爪部が形成された抜止め部材と、前記抜止め部材を管径方向内側に押圧し、前記爪部を前記挿口部の外周面に係止させる押圧部材と、を備え、前記抜止め部材の前記爪部と、その抜止め部材と管周方向に隣り合う前記抜止め部材の前記爪部とが、それぞれ前記挿口部の外周面に係止した状態で、管軸芯方向に互いに重なるように配置されるものである。

【0009】

本発明に係る管継手部の離脱防止装置によれば、抜止め部材の爪部と、その抜止め部材と管周方向に隣り合う抜止め部材の爪部とが、それぞれ挿口部の外周面に係止した状態で、管軸芯方向に互いに重なるように配置されることから、互いに隣り合う抜止め部材の間で爪部の接触領域を管周方向に連続させることができる。そのため、挿口部の外周面に爪部を食込ませて係止させたときの管変形による応力集中を抑制し、ライニング層におけるクラック等の損傷を防止することができる。更に、本発明によれば、互いに隣り合う抜止め部材の爪部が上記の如く配置されることから、挿口部の外周面に対する爪部の接触領域の管周方向長さの割合を高めることができ、それによって地震や不等沈下などに起因する強大な外力に対しても離脱防止効果を適切に発揮することができる。

【0010】

本発明では、管周方向の複数箇所に配設される前記抜止め部材の各々が、前記係合具または前記受口部自体の内周面にて前記挿口部に向かって開口する環状溝に収容されていることが好ましい。これにより、抜止め部材の各々を環状溝に一括して収容でき、従来のように抜止め部材の各々を個別的に凹部に収容する場合に比べて構造を簡素化できる。

【0011】

上記において、前記抜止め部材の内周面に管周方向に延びる2本の前記爪部が形成されていて、そのうちの一方が、他方に対して管軸芯方向に間隔を設けて且つ両端部の管周方向位置をずらして配置されているものが好ましい。かかる構成によれば、挿口部の外周面に対する爪部の係止作用を安定して発揮でき、そのうえ、管周方向に隣り合う抜止め部材の間にて、それらの爪部を管軸芯方向に互いに重なるように適切に配置することができる。

【0012】

上記において、前記挿口部の管周方向全域に前記爪部の接触領域を形成可能に構成されているものが好ましい。かかる構成により、挿口部の管周方向全域にわたって、ライニング層におけるクラック等の損傷を防止することができ、しかも離脱防止効果を適切に向上することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0014】

[第1実施形態]

図1は、本発明に係る管継手部の離脱防止装置の第1実施形態を示す断面正面図である。図2は、図1のA−A矢視断面図であり、図3は、図1のB−B矢視断面図である。この離脱防止装置は、水道管やガス管、プラント用配管等の流体管Pの管継手部において、一方の流体管Pの受口部1とこれに挿入接続された他方の流体管Pの挿口部2とが管軸芯方向(図1において紙面に垂直となる方向)に離脱するのを防止するものである。

【0015】

流体管Pの管継手部には、受口部1の内周面1aと挿口部2の外周面2aとの間を密封可能な円環状のシール材3が配設されている。シール材3は、鋳鉄製の押輪4(前記係合具に相当する。)により管軸芯方向から押圧され、適切な密封状態(水道管であれば水密状態)が得られるように圧縮されている。シール材3としては、例えばスチレンブタジエンゴム等の合成ゴムよりなるものが例示される。

【0016】

押輪4は、挿口部2に対して外嵌装着自在に構成されており、図3に示すように挿口部2に外挿された状態で受口部1に係合する。押輪4と受口部1との係合は、両者を管軸芯方向から着脱自在に固定連結する締結具5により行われる。締結具5は、受口部1のフランジ11に形成されたボルト挿通孔1b、及び、押輪4の突片41に形成されたボルト挿通孔4bに挿通されるT頭ボルト51と、T頭ボルト51のネジ軸部に螺合されるナット52とを備えており、それらの締結操作に伴う押輪4と受口部1との相対近接移動によって、シール材3を圧縮して上述した密封状態を得ることができる。

【0017】

本実施形態では、押輪4が円環状をなして一体成形された例を示すが、本発明はこれに限られず、2以上の分割片を円環状に組み付けてなる割り構造の押輪を採用しても構わない。押輪4の内周面4aには、挿口部2に向かって開口する環状溝9が凹設されており、その内部に金属製の抜止め部材6が収容されている。抜止め部材6は、図1に示すように管周方向の複数箇所(本実施形態では14箇所)に配設されており、その内周面には挿口部2の外周面2aに食い込み可能な爪部8が形成されている。

【0018】

抜止め部材6の周方向中央部の管径方向外側には、環状溝9の外周壁を貫通するネジ孔4cが穿設されており、ネジ孔4cの各々に管径方向外側から押ボルト7(前記押圧部材に相当する。)が螺合されている。これにより、押ボルト7を操作することで抜止め部材6を管径方向内側に押圧し、爪部8を挿口部2の外周面2aに食い込ませて係止させることができる。

【0019】

また、抜止め部材6の外側面の周方向中央部には、受口部1に向かって大径となる傾斜面61が形成されており、押ボルト7は、この傾斜面61を介して抜止め部材6を押圧するように、挿口部2の軸直角方向に対して傾斜して設けられている。そのため、受口部1と挿口部2とが管軸芯方向に離脱する外力が作用したときには、くさび効果によって抜止め部材6を管径方向内側に押圧し、爪部8による係止作用を高めることができる。

【0020】

図4は、図1のC矢視方向から押輪4の内周面4aを見たときの展開図であり、図4上側が受口部1側となる。図5は、抜け止め部材6及び押ボルト7を管軸芯方向に沿って受口部1側から見たときの図である。本実施形態では、抜止め部材6として抜止め部材6Aと抜止め部材6Bとの二種を採用し、それらを交互に配置して管周方向に隣り合わせた例を示す。

【0021】

抜止め部材6Aの内周面には、爪部8として、管周方向に連続して延びる2本の爪部8A1、8A2が一体的に形成されている。爪部8A1、8A2は、図2に示すように断面三角形状をなすように突設されていて、管軸芯方向に所定の間隔を設けて互いに平行配置されている。これと同様に、抜止め部材6Bの内周面にも2本の爪部8B1、8B2が形成されており、爪部8B1が爪部8A1と同じ管軸芯方向位置に配置され、爪部8B2が爪部8A2と同じ管軸芯方向位置に配置されている。爪部8の先端は、管軸芯方向から見て円弧状に湾曲しており、その曲率は挿口部2の外周面2aと略同一となるように設定されている。

【0022】

各抜止め部材6A、6Bは、2本の爪部のうちの一方が、他方に対して両端部の管周方向位置をずらして配置されている。具体的には、抜止め部材6Aでは、爪部8A1の長さが爪部8A2よりも長く、爪部8A2の両端部から爪部8A1が管周方向に張り出していて、抜止め部材6Bでは、爪部8B2の長さが爪部8B1よりも長く、爪部8B1の両端部から爪部8B2が管周方向に張り出している。そして、抜止め部材6Aの爪部8A1と抜止め部材6Bの爪部8B2とが、管軸芯方向に互いに重なるように配置されて重なり部10を形成している。

【0023】

これにより、図5に示すように、隣り合う抜止め部材6A、6Bの間にて、爪部8の接触領域Xを管周方向に連続的に形成することができ、挿口部2での管変形による応力集中を抑制して、管内周面のライニング層Mにおけるクラック等の損傷を防止することができる。また、挿口部2の外周面2aに対する爪部8の接触領域Xの管周方向長さの割合を高めて、地震や不等沈下などに起因する強大な外力に対しても離脱防止効果を適切に発揮することができる。

【0024】

本発明では、ライニング層Mの損傷防止効果を挿口部2の管周方向全域にわたって発現するとともに、管継手部の離脱防止効果を更に向上させる観点から、全ての抜止め部材6Aと抜止め部材6Bとの間にて重なり部10を形成し、挿口部2の管周方向全域にわたって爪部8の接触領域Xを形成することが好ましい。かかる場合においては、挿口部2の外周面2aに対する爪部8の接触領域Xの管周方向長さの割合は100%となる。

【0025】

上記したような重なり部10が形成される状態は、各抜止め部材6A、6Bの爪部8を挿口部2の外周面2aに係止したときに得られるものであればよい。但し、押輪4の構造上、抜止め部材6の管径方向の移動ストロークは数ミリ程度となるのが通常であることから、本実施形態のように、各抜止め部材6A、6Bを押圧する前の段階で、既に重なり部10が形成されていてもよい。

【0026】

本発明では、重なり部10を適切に形成して前述の作用効果を確実に奏する観点から、重なり部10の管周方向長さLは、荷重に対する強度が得られる範囲内でなるべく大きくすることが好ましく、本実施形態においては5〜8mmであるものが例示される。また、管周方向に隣り合う爪部8の間隔Gは、特に制限されないが、本実施形態では、各爪部8が挿口部2の外周面2aに係止した状態で1〜3mmであるものが例示される。

【0027】

本実施形態では、図4に示すように、抜止め部材6Aの内周面の管周方向の両端部にて、爪部8A1、8A2が形成された部分を管軸芯方向に略平行に設け、それらの間の部分を管軸芯方向に対して傾斜させて設けている。これにより、爪部8A1、8A2の両端部の厚みを確保して、挿口部2の外周面2aに対する係止作用を効果的に発現することができる。これらの事柄は、抜止め部材6Bについても同様である。

【0028】

本実施形態では、複数の抜止め部材を1本の環状溝9に一括して収容していることから、従来のように抜止め部材の各々を個別的に凹部に収容する場合に比べて、押輪の構造を簡素化することができる。

【0029】

[第2実施形態]

前述した第1実施形態では、本発明に係る管継手部の離脱防止装置を、押輪と受口部とを相対的に近接させることでシール材を圧縮して密封状態を得る、いわゆるメカニカルタイプの管継手部に適用した例を示したが、本発明はこれに限られるものではなく、受口部がセルフシーリング機能を有する、いわゆるスリップオンタイプの管継手部に適用することも可能である。以下、本発明の離脱防止装置をスリップオンタイプの管継手部に適用した例について説明する。

【0030】

図6は、本発明に係る管継手部の離脱防止装置の第2実施形態を示す断面正面図である。図7は、図6のD−D矢視断面図であり、図8は、図6のE−E矢視断面図である。第2実施形態は、以下に説明する構成の他は、前述の第1実施形態と同様の構成・作用であるので、共通点を省略して主に相違点について説明する。なお、第1実施形態で説明した部材、部位と同一の部材、部位には、同一の符号を付し、重複した説明を省略する。

【0031】

この第2実施形態では、受口部31自体の内周面にて、抜止め部材6が管周方向の複数箇所に配設されている。受口部31の内周面31aには、シール材39を収容するための環状凹部32と、その環状凹部32よりも先端側に位置し、挿口部2に向かって開口する環状溝33とが設けられており、抜止め部材38は環状溝33の内部に収容されている。また、抜止め部材38の周方向中央部の管径方向外側には、環状溝33の外周壁を貫通するネジ孔34が穿設されており、その各々に押ボルト35が挿口部2の軸直角方向に取り付けられている。抜止め部材38については、前述の第1実施形態で説明した抜止め部材6と同じ構造を採用可能である。

【0032】

かかる構成によれば、押ボルト35を操作して抜止め部材38を管径方向内側に押圧することで、抜止め部材38の爪部を挿口部2の外周面に食い込ませて係止させることができる。その際には、第1実施形態と同様に、互いに隣り合う抜止め部材38の間で爪部の接触領域が管周方向に連続して形成されることから、ライニング層Mの損傷を防止しつつ、優れた管継手部の離脱防止効果を発揮することができる。

【0033】

[別実施形態]

(1)本発明は上述した実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能であり、爪部の突出量や断面形状、曲率、抜止め部材の管周方向長さなどは適宜に変更可能である。また、前述の実施形態では抜止め部材が管周方向の14箇所に配設された例を示したが、これに限られるものではなく、管周方向の4〜28箇所に配設されるものが例示される。

【0034】

(2)前述の実施形態では、押圧部材としての押ボルトが、挿口部の軸直角方向に対して傾斜して或いは平行に設けられた例を示したが、本発明はこれに限られず、該押ボルトが管軸芯方向に平行に設けられるものでもよい。かかる構造としては、押ボルトの先端部の側面を先細りのテーパ面とし、該テーパ面が抜止め部材の外周面に接触可能に配置して、押ボルトを前進させることで抜止め部材を管径方向内側に押圧するように構成したものが挙げられる。

【0035】

(3)前述の実施形態では、抜止め部材が有する2本の爪部のうち、一方の爪部の両端部が、他方の爪部よりも管周方向に張り出した例を示したが、本発明はこれに限られない。図9に示す抜止め部材6Cでは、爪部8C1の図9右側の端部が爪部8C2よりも管周方向に張り出すとともに、爪部8C2の図9左側の端部が爪部8C1よりも管周方向に張り出しており、抜止め部材6Cの爪部8C1と、それに隣り合う抜止め部材6Cの爪部8C2とが、管軸芯方向に互いに重なるように配置されて重なり部20を形成している。この場合には、1種類の抜止め部材6Cにより構成可能であるため、部品点数を減少することができる。

【0036】

(4)前述の実施形態では、抜止め部材に2本の爪部が形成された例を示したが、爪部の本数はこれに制限されず、1本又は3本以上でも構わない。図10は、抜止め部材6D、6Eに1本の爪部が形成された例であり、抜止め部材6Dの爪部8D1と抜止め部材6Eの爪部8E2とを管軸芯方向に互いに重なるように配置することで、重なり部30が形成されている。

【図面の簡単な説明】

【0037】

【図1】本発明に係る管継手部の離脱防止装置の第1実施形態を示す断面正面図

【図2】図1のA−A矢視断面図

【図3】図1のB−B矢視断面図

【図4】図1のC矢視方向から押輪の内周面を見たときの展開図

【図5】抜け止め部材及び押ボルトを管軸芯方向に沿って受口部側から見たときの図

【図6】本発明に係る管継手部の離脱防止装置の第2実施形態を示す断面正面図

【図7】図6のD−D矢視断面図

【図8】図6のE−E矢視断面図

【図9】本発明の別実施形態に係る抜止め部材の内周面を示す平面図

【図10】本発明の別実施形態に係る抜止め部材の内周面を示す平面図

【図11】従来の管継手部の離脱防止装置の一例を示す断面正面図

【図12】図11のF−F矢視断面図

【図13】図11のG−G矢視断面図

【図14】図11のH矢視方向から押輪の内周面を見たときの展開図

【図15】爪部の接触領域と非接触領域とを説明する図

【符号の説明】

【0038】

1 受口部

2 挿口部

3 シール材

4 押輪(係合具)

5 締結具

6 抜止め部材

7 押ボルト(押圧部材)

8 爪部

9 環状溝

10 重なり部

P 流体管

X 爪部の接触領域

【特許請求の範囲】

【請求項1】

受口部とこれに挿入接続された挿口部とが管軸芯方向に離脱するのを防止する管継手部の離脱防止装置において、

挿口部に外挿された状態で受口部に係合する係合具の内周面または受口部自体の内周面にて、管周方向の複数箇所に配設されるとともに、前記挿口部の外周面に食い込み可能な爪部が形成された抜止め部材と、

前記抜止め部材を管径方向内側に押圧し、前記爪部を前記挿口部の外周面に係止させる押圧部材と、を備え、

前記抜止め部材の前記爪部と、その抜止め部材と管周方向に隣り合う前記抜止め部材の前記爪部とが、それぞれ前記挿口部の外周面に係止した状態で、管軸芯方向に互いに重なるように配置されることを特徴とする管継手部の離脱防止装置。

【請求項2】

管周方向の複数箇所に配設される前記抜止め部材の各々が、前記係合具または前記受口部自体の内周面にて前記挿口部に向かって開口する環状溝に収容されている請求項1記載の管継手部の離脱防止装置。

【請求項3】

前記抜止め部材の内周面に管周方向に延びる2本の前記爪部が形成されていて、そのうちの一方が、他方に対して管軸芯方向に間隔を設けて且つ両端部の管周方向位置をずらして配置されている請求項1又は2記載の管継手部の離脱防止装置。

【請求項4】

前記挿口部の管周方向全域に前記爪部の接触領域を形成可能に構成されている請求項1〜3いずれか1項に記載の管継手部の離脱防止装置。

【請求項1】

受口部とこれに挿入接続された挿口部とが管軸芯方向に離脱するのを防止する管継手部の離脱防止装置において、

挿口部に外挿された状態で受口部に係合する係合具の内周面または受口部自体の内周面にて、管周方向の複数箇所に配設されるとともに、前記挿口部の外周面に食い込み可能な爪部が形成された抜止め部材と、

前記抜止め部材を管径方向内側に押圧し、前記爪部を前記挿口部の外周面に係止させる押圧部材と、を備え、

前記抜止め部材の前記爪部と、その抜止め部材と管周方向に隣り合う前記抜止め部材の前記爪部とが、それぞれ前記挿口部の外周面に係止した状態で、管軸芯方向に互いに重なるように配置されることを特徴とする管継手部の離脱防止装置。

【請求項2】

管周方向の複数箇所に配設される前記抜止め部材の各々が、前記係合具または前記受口部自体の内周面にて前記挿口部に向かって開口する環状溝に収容されている請求項1記載の管継手部の離脱防止装置。

【請求項3】

前記抜止め部材の内周面に管周方向に延びる2本の前記爪部が形成されていて、そのうちの一方が、他方に対して管軸芯方向に間隔を設けて且つ両端部の管周方向位置をずらして配置されている請求項1又は2記載の管継手部の離脱防止装置。

【請求項4】

前記挿口部の管周方向全域に前記爪部の接触領域を形成可能に構成されている請求項1〜3いずれか1項に記載の管継手部の離脱防止装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2008−309186(P2008−309186A)

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願番号】特願2007−155315(P2007−155315)

【出願日】平成19年6月12日(2007.6.12)

【出願人】(396020361)株式会社水道技術開発機構 (113)

【Fターム(参考)】

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願日】平成19年6月12日(2007.6.12)

【出願人】(396020361)株式会社水道技術開発機構 (113)

【Fターム(参考)】

[ Back to top ]