管継手

【課題】 本発明の目的は、水膨張繊維からなる不織布の量をあまり増やさずとも必要な止水性を長期にわたって確保でき、また管体の外径が大きくなっても、管体への管継手の取り付けに際して、専用の締め付け工具やシリコンオイルの塗布が不要で、管体への取り付け作業が容易で、また管体及び管継手本体間のクリアランスのばらつきや管体へ管継手を取り付ける際のトルクのばらつきに関係なく、水の侵入時にゲル化した不織布が管継手の接合部から外部に流出することがなく、かつ低価格の管継手を提供することにある。

【解決手段】 本発明の管継手は、管体の接続部の外周面を覆う管継手1であって、この管継手1は管継手本体4、4と、管継手本体4,4の内面に設けられた吸水層5とを有し、この吸水層5は目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布からなることを特徴としている。

【解決手段】 本発明の管継手は、管体の接続部の外周面を覆う管継手1であって、この管継手1は管継手本体4、4と、管継手本体4,4の内面に設けられた吸水層5とを有し、この吸水層5は目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布からなることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、地中に埋設されるケーブル用保護管のごとき管体同士を接続する場合に用いる管継手に関するものである。

【背景技術】

【0002】

従来から、例えば通信ケーブル(光ファイバケーブルを含む)や電力ケーブルを地中に布設する場合、これらケーブル類を、例えば波付きの樹脂管の如き管体内に収納して埋設することが多い。

【0003】

このように管体を地中に埋設する場合には、管体同士を管継手で順次接続しながら長手方向に伸ばしていくのが一般的である。ところで管体を地中に埋設することから、管継手で形成される接続部には、高い防水性が求められている。

そこで昨今では、管継手の内面に水分を吸収すると膨張する、いわゆる吸水性材料からなる吸水層を設けたものが提案されている(特許文献1)。

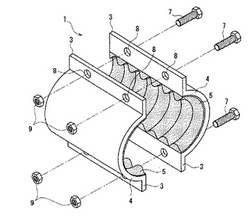

この特許文献1に開示されているものは典型的な形状の管継手である。これは図1が示すように、管継手1をその周方向に2分割したもので、その分割面にフランジ3、3を有していて、この管継手1を図示しない管体同士の接続部に被せた後、これらフランジ3、3のボルト用穴8にボルト7を通して、これらボルト7にナット9を締め込んで管体同士を管継手1で接続するものである。

【0004】

そしてこの管継手1の管継手本体4の内面には、水分と接触することにより、その水分を吸収し膨張する不織布製の水密シートや水膨張合成ゴムからなる水膨張材を貼着せしめて吸水層5が形成されている。

ここで、図1に示す管継手1は、外表面に波状の溝が形成されている管体に用いられるものであるため、その外表面の形状に合わせて管継手本体4の内面の吸水層5に波状の溝が形成されている。

【0005】

【特許文献1】実開平6−43480号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところでこの特許文献1に記載の管継手1において、前述した吸水層5を形成する水膨張材として水膨張合成ゴムを使用してみると、2分割されている管継手本体4、4をフランジ3、3の部分でボルト7、ナット9とでネジ止めしようとすると、大きな締め付け力が必要になる、という問題がある。

そのため、特に管体の外径が大きくなって管継手本体4、4が大型になった場合には、専用の締め付け工具を用いないと締め付けができない、等作業性が悪い。

また、例えば管継手1のコストを下げるべく、ボルト7やナット9を合成樹脂製にした場合、前述した締め付け力に耐え切れない可能性があり、ボルト7、ナット9を樹脂製のものにできない、すなわちコストの低減が図り難い、という問題もある。

【0007】

さらに水膨張合成ゴムを使用した場合、長時間にわたって大きな負荷がかかると、水膨張合成ゴムに亀裂が入ったり、劣化してボロボロになったりする。そこで管継手本体4、4の内面に貼着されている水膨張合成ゴムの表面にシリコンオイルを塗布しているが、このシリコンオイルのため管継手を取り付ける際、手がべとついて取り付け作業が行い難い、という問題もある。

【0008】

さらにまた水膨張合成ゴムは経時劣化し易く、長期信頼性に欠ける。また、それ故に乾燥させて再使用することもできない。

加えて、水膨張合成ゴムは水を吸収した際の膨張速度が遅い。具体的には、外部から水が侵入した場合に充分な止水を行える程度に膨張するのに2〜3日もかかってしまい、その間に水が管継手内部に、そして管体の接続部から管体内部に侵入してしまう、という問題もある。

【0009】

一方、不織布製の水密シートを使用してみたところ、吸水層5の表面へのシリコンオイルの塗布は不要であるものの、止水性を確保しようと概して水密シートの厚さを厚くするためか、大きなトルクでフランジ3、3のネジ止めを行った場合、もともと管体の外径と管継手本体の内径との差が小さい場合には、ネジ止め後管体と管継手本体間のクリアランスが小さくなって、外部からの水の侵入時、水分を吸収してゲル化した不織布が逃げ場を失って管継手の接合部の隙間から外部に流出してしまう、という問題があった。

さらにこの種の水密シートには水膨張繊維が含まれているが、水膨張繊維は概して高価であって、この点からも未だ実用化されていない。

【0010】

そこで本発明の目的は、水膨張繊維からなる不織布の量をあまり増やさずとも必要な止水性を十分確保でき、しかも管体の外径が大きくなっても、この管体への管継手の取り付けに際して、専用の締め付け工具やシリコンオイルの塗布等が不要であるなど管体への取り付け作業が容易で、さらには管体及び管継手本体間のクリアランスのばらつきや管体へ管継手をネジ止めにより取り付ける際のトルクの大きさのばらつきにも関わらずに、外部からの水の侵入時にゲル化した不織布が管継手の接合部から外部に流出することがなく、長期にわたって止水性に対する信頼性の高い、かつ低価格の管継手を提供することにある。

【課題を解決するための手段】

【0011】

前記目的を達成すべく請求項1記載の管継手は、管体同士を接続するための管継手であって、該管継手は周方向に2分割されていてその分割面に接合手段を備えたフランジを有している管継手本体と、該管継手本体内面に設けられた吸水層とを有し、該吸水層は目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布からなることを特徴とするものである。

【0012】

このようにしてなる請求項1記載の管継手によれば、管継手本体内面に設ける吸水層として、目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布を用いることから、水膨張繊維の量も止水性を長期にわたって確実に確保する上で最適な量になっていて、その結果、吸水層の厚さも作業性に影響するような大きな厚さにならず、それ故、管継手取り付け時の作業性を悪化させることがなく、しかもコストの低減を図ることができる。また水膨張繊維の量が最適値に設定されていることから、管体及び管継手本体間のクリアランスのばらつきや管体へ管継手をネジ止めにより取り付ける際のトルクの大きさのばらつきにも関わらず、外部からの水の侵入時にゲル化した不織布が、管継手の接合部の隙間から外部に流出することもなければ、管体同士の接続部の隙間から管体内部に侵入してしまうこともない。また、外部に流出したり、管体内部に侵入することがないから、この管継手は再利用も可能で、この点からもコストの低減を図ることができる。また吸水性の不織布を用いるため、吸水層の表面にシリコンオイルを塗布する必要もなくなる。

【発明の効果】

【0013】

以上のように本発明によれば、水膨張繊維からなる不織布の量をあまり増やさずとも必要な止水性を十分確保でき、しかも管体の外径が大きくなっても、この管体への管継手の取り付けに際して、専用の締め付け工具やシリコンオイルの塗布等が不要であるなど管体への取り付け作業が容易で、さらには管体及び管継手本体間のクリアランスのばらつきや管体へ管継手をネジ止めにより取り付ける際のトルクの大きさのばらつきにも関わらずに、外部からの水の侵入時にゲル化した不織布が管継手の接合部の隙間から外部に流出することもなければ、管体同士の接続部の隙間から管体内部に侵入してしまうこともなく、長期にわたって止水性に対する信頼性の高い、かつ低価格の管継手を得ることができる。

【発明を実施するための最良の形態】

【0014】

以下に本発明の管継手を詳細に説明する。本発明の管継手もその構造は、従来のものと基本的にはほぼ同様の構造をしているため、図1を用いて本発明の管継手を説明することにする。

【0015】

図1が示すように、本発明の一実施例に相当する管継手1も、構造的には従来のものと同様に、管継手1をその周方向に2分割したものである。そして、その分割面にフランジ3、3を有していて、この管継手1を図示しない管体同士の接続部に被せた後、ボルト用穴8に、例えば接合手段として、樹脂製のボルト7を通して、これらボルト7に、同じく樹脂製のナット9を締め込んで、図示しない管体同士を管継手1で接続するものである。

因みに、管継手本体4も樹脂製で、例えばポリエチレンやポリプロピレン、あるいは架橋ポリエチレン等からなっている

【0016】

そして本発明の特徴は、管継手本体4の内面に貼着してある吸水層5として、目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布を用いている点にある。尚、目付量が300〜400g/m2、かつ水膨張繊維含有率が60〜70%である吸水性不織布を用いれば、止水性をさらに高めることができ望ましい。

ここで目付量とは、管継手本体4の内面に貼着された吸水層5、すなわち吸水性不織布

の量を管継手本体4の内面の単位面積(1m2)当たりに換算した量をいう。

【0017】

具体的に前記吸水性不織布とは、水膨張繊維を含有した不織布をいい、例えば、基材となる樹脂製の基材繊維と、低融点水膨張樹脂材料が繊維化された水膨張繊維とを、加工時の熱で軟化した低融点水膨張繊維を基材繊維に結合させて不織布化したもの、あるいは基材となる樹脂製の基材繊維と、高融点水膨張樹脂材料が繊維化された水膨張繊維とバインダとを用いて、加工時の熱で溶融したバインダにより各繊維を結合して不織布化したもの等が使用できる。

因みに、これら吸水性不織布においてはすべて水膨張繊維含有率が50〜70%になるように水膨張繊維の量が調整されている。

【0018】

このように加工した吸水性不織布を管継手本体4の内側に貼着し吸水層5を形成した。

尚、基材繊維としては、例えばPET繊維やPE繊維が使用できる。また低融点水膨張繊維材料としては、加工時の熱によって軟化する、例えば、ランシール(登録商標 東洋紡績株式会社製品)が使用できる。

また前記高融点水膨張繊維材料としては、ベルオアシス(登録商標 カネボウ合繊株式会社製品)が使用でき、バインダとしては加工時の熱で溶融する低融点PETなどが使用できる。

【0019】

このように管継手本体4の内面に、目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布を貼着して吸水層5が形成され、かつ2分割されている管継手本体4、4を、外径40mmでその表面に波状の溝を有する管体同士の接続部に被せ、樹脂製のボルト7を管継手本体4、4各々の接合部に設けられているフランジ3の穴8に通し、これを樹脂製のナット9で締め込んで固定した。尚、取り付けに際して管継手本体4、4の内面に貼着されている吸水層5上にはシリコンオイルは塗布してはいない。また、この作業はすべて手作業で行った。それ故、このネジ締め時のトルクは0.5〜2.0Nmの範囲にある。

【0020】

またフランジ3、3の接合手段として樹脂製のボルト7、ナット9を用いることにより、管継手1の製造コストを低減できるだけでなく、これら樹脂製のボルト7、ナット9には錆がでないことから使用後のリサイクルが容易になる。尚、樹脂製のボルト7、ナット9の中心部を金属製にすれば、その機械的強度が高まって、長期信頼性をより一層高めることができる。

【0021】

このようにして管体接続部に本発明の管継手1を装着後、この管継手装着部を水の中に浸漬し、水圧0.05MPa×10分の水密検査を施したが、何ら異常はなかった。

具体的には、浸漬後速やかに吸水層5を形成する吸水性不織布が膨張することで接続部から管体内部への水の侵入が防止され、さらに吸水性不織布の目付量を200〜400g/m2、かつ水膨張繊維含有率が50〜70%にしたことにより、水膨張繊維が水を吸ってゲル化し、このゲルが管継手の接合部の隙間、例えばフランジ3、3の突合せ部の隙間から外部に流出したり、管体同士の接続部の隙間から管体内に侵入する、という従来の問題も起こっていなかった。また水膨張繊維の膨張力でボルト7が変形することもなかった。

【0022】

次に、管継手1を管体同士の接続部に取り付ける際のナット9のボルト7への締め付けを手ではなく、工具で、かつ締め付けトルクを2.0〜3.0Nmにして同様の水密試験を行ったが、手で締め付け作業を行ったものと同様に、なんら異常は認められなかった。

【0023】

ところで吸水性不織布の目付量を200〜400g/m2の範囲に、水膨張繊維の含有率を50〜70%に限定しているが、その理由は以下の通りである。

すなわち、200g/m2未満では、所望する水止性を確保できないためであり、300g/m2以上であればより好ましい。一方、400g/m2を越えると、吸水層5が水を吸収した場合、水膨張繊維が多過ぎて、ゲル化した水膨張繊維の一部が管継手の接合部の隙間から外部に流出したり、管体接続部の隙間から管体内部に侵入してしまう恐れがあるからである。

さらにはこのようにゲル化したものが管体内部に侵入すると管体内部にケーブル類を布設する際障害となるばかりでなく、吸水性不織布の一部が流出したことにより、この吸水性不織布を乾燥して再使用することもできなくなるからである。

【0024】

また本発明の管継手1はその周方向に2分割されたものであるため、目付量が400g/m2を越えると、水膨張繊維が水を吸収した際の膨張量が大きくなり過ぎて、例えばこの管継手1の管継手本体4、4を樹脂製のボルト7、ナット9で接合した場合には、膨張による内側からの力でこのボルト7が変形したりする恐れもある。

同時にこのように上限を設けたことにより高価な水膨張繊維を過剰に含有した吸水性不織布を使用しないで済むため、経済的にも有利で、コスト低減に有効である。

【0025】

また水膨張繊維の含有率を50〜70%に限定しているが、水膨張繊維の含有率が50%未満では、所望する水止性を確保するためには400g/m2を越える目付量の吸水性不織布が必要となって、その場合には前述したように、ゲル化した水膨張繊維の一部が管継手の接合部の隙間から外部に流出したり、管体接続部の隙間から管体内部に侵入してしまう、という問題が起こる。尚、水膨張繊維の含有率を60%以上とするとより好ましい。

一方、水膨張繊維の含有率が70%を越えると、不織布の形成が難しく製造性が悪化する。さらには得られた吸水性不織布の強度が低下して、管継手本体4、4の内面への貼着作業が困難になる。また管体接続部に管継手1を取り付ける際、吸水性不織布が破れ易い、といった問題もある。

【0026】

前述した実施例では、管体の外径として40mmのものに本発明の管継手1を適用した例を示しているが、いうまでもなく、これより小さい外径のものにも、大きい外径のものにも本発明の管継手は有効である。

特に外径が大きくなった場合でも、本発明の管継手1においては、水膨張繊維の目付量を400g/m2を越えないように、かつ水膨張繊維の含有率も70%を越えないように限定しているため、管継手本体4の内面に設けてある吸水層5の厚さが厚過ぎず適切であるため、接合手段であるボルト、ナットによる締め付けに際して、大きな力は必要でなく、通常の場合、手で締め付けることができる。すなわち、管体の接続部に管継手を装着する一連の作業を手作業で行うことができる。それ故、管体の外径が前記実施例のように40mm、あるいはそれ以上になった場合、本発明の管継手は管体への取り付け作業が容易で、特に有効である。

【0027】

また前述した実施例では管体が波付管の場合の管継手1についてのみ説明しているが、管体がその外表面に波状の溝のない、いわゆる直管の場合にも本発明は適用でき、その場合には、管継手1の吸水層5の内面も直管の管体表面に合わせて波状の溝のないものを用いればよい。

また図1においては、フランジ3の表面には吸水層5は貼着されていないが、より確実に止水する場合にはこのフランジ3上にも吸水層5を貼着すればよい。吸水層5をフランジ面に貼着するかどうかは、この管継手の使用状況に応じて適宜選択される。

【0028】

さらに本発明の吸水層5は、従来の水膨張合成ゴム用いたものとは異なり、負荷がかかっても吸水層5に亀裂が入る恐れがないから、吸水層5の表面にシリコンオイルを塗布する必要もなく、この点からも作業性がよい。

加えて、本発明の吸水性不織布を使用した吸水層5は、水膨張合成ゴムで形成したものとは違って経時劣化が起こり難い。そのため長期信頼性も高く、また吸水層5を乾燥することにより再使用もでき便利である。

【0029】

以上のように本発明によれば、水膨張繊維からなる不織布の量をあまり増やさずとも必要な止水性を十分確保でき、しかも管体の外径が大きくなっても、この管体への管継手の取り付けに際して、専用の締め付け工具やシリコンオイルの塗布等が不要であるなど管体への取り付け作業が容易で、さらには管体及び管継手本体間のクリアランスのばらつきや管体へ管継手をネジ止めにより取り付ける際のトルクの大きさのばらつきにも関わらずに、外部からの水の侵入時にゲル化した不織布が管継手の接合部から外部に流出することもなければ、管体同士の突合せ部から管体内部に侵入してしまうこともなく、長期にわたって止水性に対する信頼性の高い、かつ低価格の管継手を得ることができる。

【図面の簡単な説明】

【0030】

【図1】本発明に係る管継手の一例を示す分解斜視図である。

【符号の説明】

【0031】

1 管継手

3 フランジ

4 管継手本体

5 吸水層

7 ボルト

9 ナット

【技術分野】

【0001】

本発明は、例えば、地中に埋設されるケーブル用保護管のごとき管体同士を接続する場合に用いる管継手に関するものである。

【背景技術】

【0002】

従来から、例えば通信ケーブル(光ファイバケーブルを含む)や電力ケーブルを地中に布設する場合、これらケーブル類を、例えば波付きの樹脂管の如き管体内に収納して埋設することが多い。

【0003】

このように管体を地中に埋設する場合には、管体同士を管継手で順次接続しながら長手方向に伸ばしていくのが一般的である。ところで管体を地中に埋設することから、管継手で形成される接続部には、高い防水性が求められている。

そこで昨今では、管継手の内面に水分を吸収すると膨張する、いわゆる吸水性材料からなる吸水層を設けたものが提案されている(特許文献1)。

この特許文献1に開示されているものは典型的な形状の管継手である。これは図1が示すように、管継手1をその周方向に2分割したもので、その分割面にフランジ3、3を有していて、この管継手1を図示しない管体同士の接続部に被せた後、これらフランジ3、3のボルト用穴8にボルト7を通して、これらボルト7にナット9を締め込んで管体同士を管継手1で接続するものである。

【0004】

そしてこの管継手1の管継手本体4の内面には、水分と接触することにより、その水分を吸収し膨張する不織布製の水密シートや水膨張合成ゴムからなる水膨張材を貼着せしめて吸水層5が形成されている。

ここで、図1に示す管継手1は、外表面に波状の溝が形成されている管体に用いられるものであるため、その外表面の形状に合わせて管継手本体4の内面の吸水層5に波状の溝が形成されている。

【0005】

【特許文献1】実開平6−43480号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところでこの特許文献1に記載の管継手1において、前述した吸水層5を形成する水膨張材として水膨張合成ゴムを使用してみると、2分割されている管継手本体4、4をフランジ3、3の部分でボルト7、ナット9とでネジ止めしようとすると、大きな締め付け力が必要になる、という問題がある。

そのため、特に管体の外径が大きくなって管継手本体4、4が大型になった場合には、専用の締め付け工具を用いないと締め付けができない、等作業性が悪い。

また、例えば管継手1のコストを下げるべく、ボルト7やナット9を合成樹脂製にした場合、前述した締め付け力に耐え切れない可能性があり、ボルト7、ナット9を樹脂製のものにできない、すなわちコストの低減が図り難い、という問題もある。

【0007】

さらに水膨張合成ゴムを使用した場合、長時間にわたって大きな負荷がかかると、水膨張合成ゴムに亀裂が入ったり、劣化してボロボロになったりする。そこで管継手本体4、4の内面に貼着されている水膨張合成ゴムの表面にシリコンオイルを塗布しているが、このシリコンオイルのため管継手を取り付ける際、手がべとついて取り付け作業が行い難い、という問題もある。

【0008】

さらにまた水膨張合成ゴムは経時劣化し易く、長期信頼性に欠ける。また、それ故に乾燥させて再使用することもできない。

加えて、水膨張合成ゴムは水を吸収した際の膨張速度が遅い。具体的には、外部から水が侵入した場合に充分な止水を行える程度に膨張するのに2〜3日もかかってしまい、その間に水が管継手内部に、そして管体の接続部から管体内部に侵入してしまう、という問題もある。

【0009】

一方、不織布製の水密シートを使用してみたところ、吸水層5の表面へのシリコンオイルの塗布は不要であるものの、止水性を確保しようと概して水密シートの厚さを厚くするためか、大きなトルクでフランジ3、3のネジ止めを行った場合、もともと管体の外径と管継手本体の内径との差が小さい場合には、ネジ止め後管体と管継手本体間のクリアランスが小さくなって、外部からの水の侵入時、水分を吸収してゲル化した不織布が逃げ場を失って管継手の接合部の隙間から外部に流出してしまう、という問題があった。

さらにこの種の水密シートには水膨張繊維が含まれているが、水膨張繊維は概して高価であって、この点からも未だ実用化されていない。

【0010】

そこで本発明の目的は、水膨張繊維からなる不織布の量をあまり増やさずとも必要な止水性を十分確保でき、しかも管体の外径が大きくなっても、この管体への管継手の取り付けに際して、専用の締め付け工具やシリコンオイルの塗布等が不要であるなど管体への取り付け作業が容易で、さらには管体及び管継手本体間のクリアランスのばらつきや管体へ管継手をネジ止めにより取り付ける際のトルクの大きさのばらつきにも関わらずに、外部からの水の侵入時にゲル化した不織布が管継手の接合部から外部に流出することがなく、長期にわたって止水性に対する信頼性の高い、かつ低価格の管継手を提供することにある。

【課題を解決するための手段】

【0011】

前記目的を達成すべく請求項1記載の管継手は、管体同士を接続するための管継手であって、該管継手は周方向に2分割されていてその分割面に接合手段を備えたフランジを有している管継手本体と、該管継手本体内面に設けられた吸水層とを有し、該吸水層は目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布からなることを特徴とするものである。

【0012】

このようにしてなる請求項1記載の管継手によれば、管継手本体内面に設ける吸水層として、目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布を用いることから、水膨張繊維の量も止水性を長期にわたって確実に確保する上で最適な量になっていて、その結果、吸水層の厚さも作業性に影響するような大きな厚さにならず、それ故、管継手取り付け時の作業性を悪化させることがなく、しかもコストの低減を図ることができる。また水膨張繊維の量が最適値に設定されていることから、管体及び管継手本体間のクリアランスのばらつきや管体へ管継手をネジ止めにより取り付ける際のトルクの大きさのばらつきにも関わらず、外部からの水の侵入時にゲル化した不織布が、管継手の接合部の隙間から外部に流出することもなければ、管体同士の接続部の隙間から管体内部に侵入してしまうこともない。また、外部に流出したり、管体内部に侵入することがないから、この管継手は再利用も可能で、この点からもコストの低減を図ることができる。また吸水性の不織布を用いるため、吸水層の表面にシリコンオイルを塗布する必要もなくなる。

【発明の効果】

【0013】

以上のように本発明によれば、水膨張繊維からなる不織布の量をあまり増やさずとも必要な止水性を十分確保でき、しかも管体の外径が大きくなっても、この管体への管継手の取り付けに際して、専用の締め付け工具やシリコンオイルの塗布等が不要であるなど管体への取り付け作業が容易で、さらには管体及び管継手本体間のクリアランスのばらつきや管体へ管継手をネジ止めにより取り付ける際のトルクの大きさのばらつきにも関わらずに、外部からの水の侵入時にゲル化した不織布が管継手の接合部の隙間から外部に流出することもなければ、管体同士の接続部の隙間から管体内部に侵入してしまうこともなく、長期にわたって止水性に対する信頼性の高い、かつ低価格の管継手を得ることができる。

【発明を実施するための最良の形態】

【0014】

以下に本発明の管継手を詳細に説明する。本発明の管継手もその構造は、従来のものと基本的にはほぼ同様の構造をしているため、図1を用いて本発明の管継手を説明することにする。

【0015】

図1が示すように、本発明の一実施例に相当する管継手1も、構造的には従来のものと同様に、管継手1をその周方向に2分割したものである。そして、その分割面にフランジ3、3を有していて、この管継手1を図示しない管体同士の接続部に被せた後、ボルト用穴8に、例えば接合手段として、樹脂製のボルト7を通して、これらボルト7に、同じく樹脂製のナット9を締め込んで、図示しない管体同士を管継手1で接続するものである。

因みに、管継手本体4も樹脂製で、例えばポリエチレンやポリプロピレン、あるいは架橋ポリエチレン等からなっている

【0016】

そして本発明の特徴は、管継手本体4の内面に貼着してある吸水層5として、目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布を用いている点にある。尚、目付量が300〜400g/m2、かつ水膨張繊維含有率が60〜70%である吸水性不織布を用いれば、止水性をさらに高めることができ望ましい。

ここで目付量とは、管継手本体4の内面に貼着された吸水層5、すなわち吸水性不織布

の量を管継手本体4の内面の単位面積(1m2)当たりに換算した量をいう。

【0017】

具体的に前記吸水性不織布とは、水膨張繊維を含有した不織布をいい、例えば、基材となる樹脂製の基材繊維と、低融点水膨張樹脂材料が繊維化された水膨張繊維とを、加工時の熱で軟化した低融点水膨張繊維を基材繊維に結合させて不織布化したもの、あるいは基材となる樹脂製の基材繊維と、高融点水膨張樹脂材料が繊維化された水膨張繊維とバインダとを用いて、加工時の熱で溶融したバインダにより各繊維を結合して不織布化したもの等が使用できる。

因みに、これら吸水性不織布においてはすべて水膨張繊維含有率が50〜70%になるように水膨張繊維の量が調整されている。

【0018】

このように加工した吸水性不織布を管継手本体4の内側に貼着し吸水層5を形成した。

尚、基材繊維としては、例えばPET繊維やPE繊維が使用できる。また低融点水膨張繊維材料としては、加工時の熱によって軟化する、例えば、ランシール(登録商標 東洋紡績株式会社製品)が使用できる。

また前記高融点水膨張繊維材料としては、ベルオアシス(登録商標 カネボウ合繊株式会社製品)が使用でき、バインダとしては加工時の熱で溶融する低融点PETなどが使用できる。

【0019】

このように管継手本体4の内面に、目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布を貼着して吸水層5が形成され、かつ2分割されている管継手本体4、4を、外径40mmでその表面に波状の溝を有する管体同士の接続部に被せ、樹脂製のボルト7を管継手本体4、4各々の接合部に設けられているフランジ3の穴8に通し、これを樹脂製のナット9で締め込んで固定した。尚、取り付けに際して管継手本体4、4の内面に貼着されている吸水層5上にはシリコンオイルは塗布してはいない。また、この作業はすべて手作業で行った。それ故、このネジ締め時のトルクは0.5〜2.0Nmの範囲にある。

【0020】

またフランジ3、3の接合手段として樹脂製のボルト7、ナット9を用いることにより、管継手1の製造コストを低減できるだけでなく、これら樹脂製のボルト7、ナット9には錆がでないことから使用後のリサイクルが容易になる。尚、樹脂製のボルト7、ナット9の中心部を金属製にすれば、その機械的強度が高まって、長期信頼性をより一層高めることができる。

【0021】

このようにして管体接続部に本発明の管継手1を装着後、この管継手装着部を水の中に浸漬し、水圧0.05MPa×10分の水密検査を施したが、何ら異常はなかった。

具体的には、浸漬後速やかに吸水層5を形成する吸水性不織布が膨張することで接続部から管体内部への水の侵入が防止され、さらに吸水性不織布の目付量を200〜400g/m2、かつ水膨張繊維含有率が50〜70%にしたことにより、水膨張繊維が水を吸ってゲル化し、このゲルが管継手の接合部の隙間、例えばフランジ3、3の突合せ部の隙間から外部に流出したり、管体同士の接続部の隙間から管体内に侵入する、という従来の問題も起こっていなかった。また水膨張繊維の膨張力でボルト7が変形することもなかった。

【0022】

次に、管継手1を管体同士の接続部に取り付ける際のナット9のボルト7への締め付けを手ではなく、工具で、かつ締め付けトルクを2.0〜3.0Nmにして同様の水密試験を行ったが、手で締め付け作業を行ったものと同様に、なんら異常は認められなかった。

【0023】

ところで吸水性不織布の目付量を200〜400g/m2の範囲に、水膨張繊維の含有率を50〜70%に限定しているが、その理由は以下の通りである。

すなわち、200g/m2未満では、所望する水止性を確保できないためであり、300g/m2以上であればより好ましい。一方、400g/m2を越えると、吸水層5が水を吸収した場合、水膨張繊維が多過ぎて、ゲル化した水膨張繊維の一部が管継手の接合部の隙間から外部に流出したり、管体接続部の隙間から管体内部に侵入してしまう恐れがあるからである。

さらにはこのようにゲル化したものが管体内部に侵入すると管体内部にケーブル類を布設する際障害となるばかりでなく、吸水性不織布の一部が流出したことにより、この吸水性不織布を乾燥して再使用することもできなくなるからである。

【0024】

また本発明の管継手1はその周方向に2分割されたものであるため、目付量が400g/m2を越えると、水膨張繊維が水を吸収した際の膨張量が大きくなり過ぎて、例えばこの管継手1の管継手本体4、4を樹脂製のボルト7、ナット9で接合した場合には、膨張による内側からの力でこのボルト7が変形したりする恐れもある。

同時にこのように上限を設けたことにより高価な水膨張繊維を過剰に含有した吸水性不織布を使用しないで済むため、経済的にも有利で、コスト低減に有効である。

【0025】

また水膨張繊維の含有率を50〜70%に限定しているが、水膨張繊維の含有率が50%未満では、所望する水止性を確保するためには400g/m2を越える目付量の吸水性不織布が必要となって、その場合には前述したように、ゲル化した水膨張繊維の一部が管継手の接合部の隙間から外部に流出したり、管体接続部の隙間から管体内部に侵入してしまう、という問題が起こる。尚、水膨張繊維の含有率を60%以上とするとより好ましい。

一方、水膨張繊維の含有率が70%を越えると、不織布の形成が難しく製造性が悪化する。さらには得られた吸水性不織布の強度が低下して、管継手本体4、4の内面への貼着作業が困難になる。また管体接続部に管継手1を取り付ける際、吸水性不織布が破れ易い、といった問題もある。

【0026】

前述した実施例では、管体の外径として40mmのものに本発明の管継手1を適用した例を示しているが、いうまでもなく、これより小さい外径のものにも、大きい外径のものにも本発明の管継手は有効である。

特に外径が大きくなった場合でも、本発明の管継手1においては、水膨張繊維の目付量を400g/m2を越えないように、かつ水膨張繊維の含有率も70%を越えないように限定しているため、管継手本体4の内面に設けてある吸水層5の厚さが厚過ぎず適切であるため、接合手段であるボルト、ナットによる締め付けに際して、大きな力は必要でなく、通常の場合、手で締め付けることができる。すなわち、管体の接続部に管継手を装着する一連の作業を手作業で行うことができる。それ故、管体の外径が前記実施例のように40mm、あるいはそれ以上になった場合、本発明の管継手は管体への取り付け作業が容易で、特に有効である。

【0027】

また前述した実施例では管体が波付管の場合の管継手1についてのみ説明しているが、管体がその外表面に波状の溝のない、いわゆる直管の場合にも本発明は適用でき、その場合には、管継手1の吸水層5の内面も直管の管体表面に合わせて波状の溝のないものを用いればよい。

また図1においては、フランジ3の表面には吸水層5は貼着されていないが、より確実に止水する場合にはこのフランジ3上にも吸水層5を貼着すればよい。吸水層5をフランジ面に貼着するかどうかは、この管継手の使用状況に応じて適宜選択される。

【0028】

さらに本発明の吸水層5は、従来の水膨張合成ゴム用いたものとは異なり、負荷がかかっても吸水層5に亀裂が入る恐れがないから、吸水層5の表面にシリコンオイルを塗布する必要もなく、この点からも作業性がよい。

加えて、本発明の吸水性不織布を使用した吸水層5は、水膨張合成ゴムで形成したものとは違って経時劣化が起こり難い。そのため長期信頼性も高く、また吸水層5を乾燥することにより再使用もでき便利である。

【0029】

以上のように本発明によれば、水膨張繊維からなる不織布の量をあまり増やさずとも必要な止水性を十分確保でき、しかも管体の外径が大きくなっても、この管体への管継手の取り付けに際して、専用の締め付け工具やシリコンオイルの塗布等が不要であるなど管体への取り付け作業が容易で、さらには管体及び管継手本体間のクリアランスのばらつきや管体へ管継手をネジ止めにより取り付ける際のトルクの大きさのばらつきにも関わらずに、外部からの水の侵入時にゲル化した不織布が管継手の接合部から外部に流出することもなければ、管体同士の突合せ部から管体内部に侵入してしまうこともなく、長期にわたって止水性に対する信頼性の高い、かつ低価格の管継手を得ることができる。

【図面の簡単な説明】

【0030】

【図1】本発明に係る管継手の一例を示す分解斜視図である。

【符号の説明】

【0031】

1 管継手

3 フランジ

4 管継手本体

5 吸水層

7 ボルト

9 ナット

【特許請求の範囲】

【請求項1】

管体同士を接続するための管継手であって、該管継手は周方向に2分割されていてその分割面に接合手段を備えたフランジを有している管継手本体と、該管継手本体内面に設けられた吸水層とを有し、該吸水層は目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布からなることを特徴とする管継手。

【請求項1】

管体同士を接続するための管継手であって、該管継手は周方向に2分割されていてその分割面に接合手段を備えたフランジを有している管継手本体と、該管継手本体内面に設けられた吸水層とを有し、該吸水層は目付量が200〜400g/m2であり、かつ水膨張繊維含有率が50〜70%である吸水性不織布からなることを特徴とする管継手。

【図1】

【公開番号】特開2006−14536(P2006−14536A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−190609(P2004−190609)

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]