管継手

【課題】管継手に対する不完全な管の接続を防止する。

【解決手段】管継手10は、軸方向の先端側に管Pが挿入される外筒体15と、外筒体15の内周面に設けられ、当該外筒体15に挿入された管Pの外周面に係止する保持環42と、を備え、保持環42における軸方向先端の内径Dciが、管Pの外径Dpoよりも小さく、かつ、管Pの外周端縁に面取り60が施された場合の当該端縁の外径よりも大きく形成される。

【解決手段】管継手10は、軸方向の先端側に管Pが挿入される外筒体15と、外筒体15の内周面に設けられ、当該外筒体15に挿入された管Pの外周面に係止する保持環42と、を備え、保持環42における軸方向先端の内径Dciが、管Pの外径Dpoよりも小さく、かつ、管Pの外周端縁に面取り60が施された場合の当該端縁の外径よりも大きく形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管継手に関するものである。

【背景技術】

【0002】

近年、地球環境に配慮したクリーンな給湯システムとしてヒートポンプ式給湯装置が普及してきている。ヒートポンプ式給湯装置は、冷凍サイクルにより温水を生成する冷媒回路を内蔵したヒートポンプユニットと、ヒートポンプユニットで生成された温水を貯水する貯水ユニットとを備えている。また、ヒートポンプ式給湯装置においては、現地据付工事に際して、ヒートポンプユニットと貯水ユニットとの間で温水を循環させるための連絡配管や、貯水ユニットから浴槽等の温水利用機器に温水を供給するための連絡配管が引き回され、各ユニットや温水利用機器に接続される。

【0003】

一般に、各ユニットや温水利用機器に連絡配管を接続するためには、管継手が用いられている。従来の管継手として、例えば、特許文献1に記載されたものがある。この管継手は、図13に示されるように、管が外装される内筒スリーブ101を有する継手本体102と、内筒スリーブ101に外嵌されたOリング103と、継手本体102に接続され、管挿入口に向かって縮径するテーパー内面104を有した外筒スリーブ105と、内周面に管に食い込む内周刃部106が形成されたC型のロックリング107とを備えている。

【0004】

そして、この管継手の外筒スリーブ105と内筒スリーブ101との間のスペースSに管の端部を挿入すると、Oリング103が管の内周面に圧接されるとともに、ロックリング107が管の外周面に食い込み、管が抜け止めされる。特に、管が管継手から引き抜かれる方向へ移動すると、ロックリング103がテーパー内面104によって縮径し、管の外周面により深く食い込むため、管がより確実に抜け止めされる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−249166号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

管継手に対する管の挿入を容易にし、しかも管を確実に管継手に接続するため、管の外周端縁には予め面取りを施しておくことが推奨されている。しかし、このような面取りの作業は配管の施工現場にて行われるため、作業者が不注意で忘れてしまう場合がある。面取りが施されていない管を管継手に挿入すると、管の外周端縁が途中で引っ掛かり、最後まで管を管継手に挿入できなくなる恐れがある。管継手に対して不完全な状態で管を接続してしまうと、十分なシールがなされず液漏れの原因となる。

【0007】

本発明は、このような実情に鑑みてなされたものであり、不完全な管の接続を防止することが可能な管継手を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1の観点に係る管継手は、軸方向の先端側に管が挿入される外筒体と、前記外筒体の内周面に設けられ、当該外筒体に挿入された管の外周面に係止する保持環と、を備え、前記保持環における軸方向先端の内径が、管の外径よりも小さく、かつ、管の外周端縁に面取りが施された場合の当該端縁の外径よりも大きく形成されていることを特徴とする。

【0009】

この構成によれば、管の外周端縁に面取りが施されていない場合、当該管の外周端縁が保持環の内周端縁に干渉するため、管を挿入できなくなる。そのため、不適切な管の接続を防止することができる。

【0010】

上記構成において、前記保持環の軸方向先端の内径と管の外径との寸法差が、前記管の外径の2.0%〜20.0%の範囲内で設定されることが好ましい。

一般的に管の外周端縁に施される面取りの寸法(直径方向の合計寸法)は、管の外径の2.0%〜20.0%の範囲内である。したがって、保持環の軸方向先端の内径と管の外径との寸法差を上記範囲内で設定することにより、管に対して無理なく面取りを施すことができる。

【0011】

本発明の第2の観点に係る管継手は、管に軸方向の先端側が挿入される内筒体と、前記内筒体の外周面に設けられ、当該内筒体を挿入した管の内周面に係止する保持環と、を備え、前記保持環における軸方向先端の外径が、管の内径よりも大きく、かつ、管の内周端縁に面取りが施された場合の当該端縁の内径よりも小さく形成されていることを特徴とする。

【0012】

この構成によれば、管の内周端に面取りが施されていない場合、当該管の内周端縁が保持環の外周端縁に干渉するため、管を挿入できなくなる。そのため、不適切な管の接続を防止することができる。

【0013】

上記構成において、前記保持環の軸方向先端縁の外径と管の内径との寸法差が、前記管の内径の2.0%〜20.0%の範囲内で設定されることが好ましい。

一般的に管の内周端縁に施される面取りの寸法(直径方向の合計寸法)は、管の外径の2.0%〜20.0%の範囲内である。したがって、保持環の軸方向先端の内径と管の外径との寸法差を上記範囲内で設定することにより、管に対して無理なく面取りを施すことができる。

【発明の効果】

【0014】

本発明によれば、面取りが施されていない管を管継手に挿入することができなくなるので、不完全な管の接続を防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施の形態に係る管継手を示す斜視図である。

【図2】図1に示される管継手の断面図である。

【図3】管継手における弾性シール部材及び保持環の装着部分を拡大して示す断面図である。

【図4】(a)は保持環の断面図、(b)は保持環の正面図である。

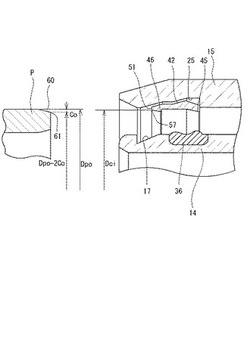

【図5】保持環と管との寸法関係を示す断面図である。

【図6】面取りが施された管を管継手に挿入する状態を示す断面図である。

【図7】面取りが施されていない管を管継手に挿入する状態を示す断面図である。

【図8】本発明の第2の実施の形態に係る管継手の断面図である。

【図9】保持環と管との寸法関係を示す断面図である。

【図10】比較例に係る管継手に、面取りが施されていない管を挿入する状態を示す断面図である。

【図11】本発明の第3の実施の形態に係る管継手における保持環と管との寸法関係を示す断面図である。

【図12】(a)は保持環の断面図、(b)は保持環の正面図である。

【図13】従来技術に係る管継手の断面図である。

【発明を実施するための形態】

【0016】

以下、図面に基づいて本発明の実施の形態を詳細に説明する。

《第1の実施の形態》

図1は、本発明の第1の実施の形態に係る管継手10を示す斜視図である。

本実施の形態の管継手10は、液体や気体等の流体が流れる管Pと、この流体を利用する各種の機器Uとを接続するために用いられるものであり、その軸方向の先端部が管Pの端部に接続され、軸方向の基端部が機器Uに接続される。したがって、管継手10の軸方向先端側には、管Pを挿入するための挿入口11が形成され、軸方向基端側には、機器U側の配管(被接続箇所)U1の端部に設けられた雄ネジに螺合する、ネジ筒としてのナット16が設けられている。

【0017】

なお、本実施の形態の管継手10は、主として常温(例えば、5℃〜35℃)において相変化をしない水、海水、薬品、ブライン等の液体を扱う管Pと機器Uとの接続のために好適に使用される。特に、給湯装置、空気調和装置、及び床暖房装置等における熱源ユニットと配管との接続等に好適に使用される。また、管Pは、耐食性や耐熱性が良好な架橋ポリエチレン管やボリブデン管等の硬質樹脂管や、アルミニウム等の金属管の内面及び外面を樹脂材で被覆した三層管等の金属強化樹脂管が使用される。硬質樹脂管や三層管は、耐熱性が高いため、例えば、CO2冷媒を使用した熱源ユニットのように90℃以上の非常に高温の温水を生成するシステムで好適に使用される。

【0018】

図2は、図1に示される管継手10の断面図である。なお、この図に示される管継手10は、管Pが接続される先端部が図における左側に示され、機器Uの被接続箇所U1に接続される基端部が図における右側に示されている。

管継手10は、主として内筒体14と、外筒体15と、ナット16とから構成されている。内筒体14、外筒体15、及びナット16は、脱鉛青銅、砲金等の金属材料や硬質の樹脂材料からなる。内筒体14は、円筒形状に形成され、その先端部の外周面には環状の切欠溝17が形成され、この切欠溝17よりも基端側(図2の右側)には、後述する弾性シール部材36を装着するための環状の装着溝(シール装着部)18が形成されている。内筒体14の基端部の内周面は、基端側へ向かうに従って内径が拡大するテーパー面19に形成されている。

【0019】

内筒体14の基端には、径方向外方に突出する環状の第1突条部21が形成されている。また、第1突条部21の先端側(図2の左側)に隣接した位置には、当該第1突条部21よりも小さい突出量で径方向外方へ突出する環状の第2突条部22が形成されている。

【0020】

外筒体15は、円筒形状に形成され、内筒体14の径方向外側に、当該内筒体14と同心状に配置されている。そして、この外筒体15の内周面と内筒体14の外周面との間には、管Pを挿入することができるスペース(以下、「挿入スペース」ともいう)Sが形成されている。外筒体15の先端部の外周面は、基端側に向かうに従って外径が大きくなるテーパー面24に形成されている。外筒体15の先端部の内周面には、後述する保持環42を収容するための環状の保持凹部25が形成されている。この保持凹部25は、内筒体14に形成された切欠溝17と装着溝18の径方向外側に重複した位置に配置されている。

【0021】

ナット(ネジ筒)16は、外筒体15の基端部に一体に形成されている。つまり、ナット16と外筒体15とは、一つの素材を機械加工することによって単一の部品で構成されている。このナット16の外周面27は、スパナ等の工具を嵌合させることが可能な六角形状に形成され、内周面には雌ネジ28が形成されている。また、ナット16の先端側には、径方向内方に突出する環状の第3突条部29が形成されている。なお、ネジ筒16は、機器U側の被接続箇所U1の形状に応じて、外周面に雄ネジを有する形態とすることも可能である。

【0022】

内筒体14は、ナット16の基端側(図2の右側)からナット16の内部に挿入され、さらにナット16よりも先端側(図2の左側)へ突出して外筒体15の内部に配置される。この際、内筒体14の第1突条部21がナット16の第3突条部29に軸方向に当接することによって、ナット16に対する内筒体14の先端側への移動が制限されている。したがって、内筒体14の第1突条部21とナット16の第3突条部29とは、ナット16に対する内筒体14の先端側への移動を規制するための位置規制部31を構成している。

【0023】

なお、内筒体14に形成された第2突条部22は、挿入スペースSに対する管Pの挿入限界を設定するストッパとしての機能を有している。

また、ナット16の内部には、環状のパッキン33が設けられており、このパッキン33は、内筒体14の基端面と、機器U側の被接続箇所U1の先端面との間に挟まれ、両者の間からの流体の漏れを防止している。また、管継手10の不使用時や、管継手10に管Pのみを接続した状態では、ナット16に対する内筒体14の基端側への移動が制限されないため、ナット16には、内筒体14の基端側への移動を制限するキャップ(図示略)が取り付けられる。

【0024】

図3は、管継手10における弾性シール部材36及び保持環42の装着部分を拡大して示す断面図である。

内筒体14に形成された装着溝18には、環状の弾性シール部材36が装着されている。この弾性シール部材36は、弾性変形可能な素材、例えば、ニトリルゴム、エチレンプロピレンゴム、シリコンゴム、フッ素系ゴム等によって形成されている。

【0025】

弾性シール部材36の外周面には、径方向外方へ円弧状に膨出する2つの環状のシール部38a,38bが軸方向に並べて形成されている。これらシール部38a,38bは、装着溝18に挿入された状態で内筒体14の内周面よりも径方向外方へ突出している。そして、これらシール部38a,38bは、挿入スペースS内に挿入された管Pの内周面に密着することによって、内筒体14と管Pとの間の流体の漏れを防止する機能を有している。

【0026】

弾性シール部材36の基端側(図3の右側)には、中心軸線Oに略平行な平坦面40が形成されている。この平坦面40は、装着溝18に対する弾性シール部材36の装着方向を示す目印となる。具体的に、本実施の形態では、平坦面40が基端側に位置するように弾性シール部材36が装着溝18に装着されている。

【0027】

なお、本実施の形態の弾性シール部材36は、軸方向に2つのシール部38a,38bを一体に備えた構成となっているが、2つのシール部38a,38bが別体に形成され、互いに独立した構成とされていてもよい。例えば、弾性シール部材36は、1つのシール部を構成するOリング等を軸方向に2つ並設することによって構成されていてもよい。さらに、シール部は1つのみであってもよい。また、弾性シール部材36は、軸方向に間隔をあけて2箇所以上に設けられていてもよい。

【0028】

図4(a)は保持環42の断面図、図4(b)は保持環42の正面図である。

図3及び図4に示されるように、外筒体15の内周面に形成された保持凹部25内には保持環42が収容されている。この保持環42は、周方向の一部分43が欠落したC字形状に形成されており、この欠落した部分43の間隔を狭めるように弾性変形させることによって径方向寸法を縮小できるようになっている。また、保持環42は、径方向寸法を縮小させた状態で外筒体15の先端開口から挿入されることによって保持凹部25に装着することが可能となっている。なお、保持環42は、外筒体15の先端開口から挿入され、保持凹部25内に装着されるときに縮径方向に弾性変形されるだけでなく若干塑性変形もされる。そのため、外筒体15に装着する前と後とでは、保持環42の径寸法には変化が生じる。

【0029】

図3に示されるように、保持環42の内周面における軸方向先端側(図2の左端側)には、径方向内方に突出する第1爪部(第1保持部)46が形成され、軸方向基端側(図2の右端側)には、径方向内方に突出する第2爪部(第2保持部)45が形成されている。この第1爪部46と第2爪部45とは、保持環42の径方向寸法を縮小させることによって管Pの外周面に強く押し付けられて食い込み、管Pを強固に保持する機能を有している。また、保持環42の軸方向先端は、軸心に略垂直な平坦面51に形成され、保持環42の軸方向基端も、軸心に略垂直な平坦面58に形成されている。

【0030】

保持環42の軸方向先端側の外周面には、基端側(図3の右側)に向かうにしたがって外径が大きくなるように傾斜する第1傾斜面49が形成されている。また、この第1傾斜面49よりも基端側には、基端側に向かうにしたがって外径が大きくなるように傾斜する第2傾斜面48が形成されている。したがって、第1,第2傾斜面49,48は、挿入スペースS内に挿入された管Pの外周面に対して、先端側ほど径方向の間隔が狭くなるように形成されている。また、第1傾斜面49と第2傾斜面48との間には第1段差面50が形成されており、この第1段差面50は、中心軸線Oに略平行に形成されている。

【0031】

第1傾斜面49と第2傾斜面48とは、互いに略同一の傾斜角度に形成されている。また、第1傾斜面49と第2傾斜面48とは、第1段差面50を間に挟んで軸方向に離れて配置されている。なお、保持環42の外周面における第2傾斜面48よりもさらに基端側は、基端側ほど外径が小さくなるような傾斜面52とされている。この傾斜面52によって、保持環42の基端側の外径が小さくなるので、外筒体15の先端開口から保持環42を挿入しやすくなり、保持凹部25への装着を容易に行うことができるようになる。

【0032】

外筒体15に形成された保持凹部25の底面は、第3傾斜面54と第4傾斜面53とを有している。第3傾斜面54は、保持環42の第1傾斜面49と略同一の角度で傾斜し、当該第1傾斜面49に当接する。第4傾斜面53は、保持環42の第2傾斜面48と略同一の角度で傾斜し、当該第2傾斜面48に当接する。また、第3傾斜面54と第4傾斜面53との間には中心軸線Oに略平行な第2段差面55が形成されている。

【0033】

保持環42は、外筒体15の先端開口から挿入されるときに縮径方向に弾性変形及び塑性変形し、保持凹部25内に配置されたときに拡径方向へ若干弾性復帰する。このとき第1,第2傾斜面49,48と第3,第4傾斜面54,53との間には、径方向の隙間が形成される。そして、外筒体15と内筒体14との間の挿入スペースS内に管Pが挿入されると、保持環42の径方向寸法が拡大し、第1,第2傾斜面49,48が第3,第4傾斜面54,53に当接する。

【0034】

管Pの内部を流れる流体の圧力等によって管Pに挿入スペースSから離脱する方向(矢印X)への力が作用すると、保持環42は、管Pとともに先端側へ移動するとともに、第1〜第4傾斜面49,48,54,53の作用で外筒体15によって径方向内方へ押され、径方向寸法が縮小する。そして、保持環42の径方向寸法が縮小することによって、第1爪部46及び第2爪部45がより強く管Pの外周面に押し付けられ、挿入スペースSからの管Pの離脱が確実に防止される。特に、保持環42は、軸方向両側の第1,第2傾斜面49,48の2箇所において径方向内方に押されるため、保持環42の軸方向の略全体の範囲を管Pの周面に強く押し付けることができる。

【0035】

ここに、第1〜第4傾斜面49,48,54,53は、管Pの離脱方向Xへの移動により保持環42の径方向寸法を縮小させる作用部を構成し、この作用部と保持環42とによって、挿入スペースSに挿入された管Pを保持する保持機構47が構成されている。また、作用部は、第1傾斜面49と第3傾斜面54との組によって構成された第1作用面と、第2傾斜面48と第4傾斜面53との組によって構成された第2作用面とからなる。

【0036】

なお、作用部を構成する傾斜面は、外筒体15と保持環42との双方に形成されていなくてもよく、いずれか一方に形成されていればよい。例えば、作用部は、保持環42に形成された第1傾斜面(第1作用面)49と第2傾斜面(第2作用面)48のみによって構成されていてもよく、この場合、保持凹部25の底面には、第1傾斜面49及び第2傾斜面48に当接する部分(例えば角部)が存在していればよい。逆に、作用部は、第3傾斜面(第1作用面)54及び第4傾斜面(第2作用面)53のみによって構成されていてもよく、この場合、保持環42の外周面には、第3傾斜面54及び第4傾斜面53にそれぞれ当接する部分(例えば角部)が存在していればよい。

【0037】

管Pは、長期の使用で強度が劣化すると挿入スペースSから離脱しやすくなっていくが、上記のように挿入スペースSから離脱する方向Xへの管Pの移動によって保持環42が管Pを強固に保持するため、管Pの離脱は確実に防止される。

また、弾性シール部材36は、長期の使用で劣化し、弾性力の低下とともに永久歪が生じるようになっている。この永久歪は、管Pの内周面に対する弾性シール部材36の面圧の低下を招き、流体の漏れの原因となる。この問題に対して、本実施の形態では、保持環42の第2爪部45が弾性シール部材36の径方向外側に対向する位置に配置されているので、保持環42の径方向寸法が縮小して第2爪部45が管Pの外周面に強く押し付けられると、管Pの内周面が弾性シール部材36に強く押し付けられ、弾性シール部材36によるシール面圧が高められる。そのため、弾性シール部材36に永久歪が生じたとしても弾性シール部材36の機能を維持することができる。

【0038】

また、保持環42の第1爪部46は、内筒体14の切欠溝17の径方向外側に対向する位置に配置されている。このため、保持環42の径方向寸法が縮小して第1爪部46が管Pの外周面に強く押し付けられると、管Pの内周面が切欠溝17の端縁(係止部)56に強く押し付けられ、当該端縁56が管Pの内周面に食い込んで係止する。これによって、保持環42による管Pの保持力が増大し、挿入スペースSからの管Pの離脱がより確実に防止されるようになっている。

【0039】

以上に説明した管継手10は、挿入口11から挿入スペースS内に管Pを差し込むとともに、ナット16を機器Uの被接続箇所U1に螺合することによって管Pと機器Uとを接続するが、この際、管継手10を先に管Pに接続してもよいし、先に機器Uに接続してもよい。

前者の場合、例えば図2に示されるように、管継手10の挿入スペースSに管Pを差し込んだ状態で、機器Uとの接続にためにナット16を回転させると、ナット16と一体に形成された外筒体15も連れ回りする。一方、内筒体14は、ナット16及び外筒体15に対して位置規制部31によって先端側への移動が規制されるのみであり、ナット16及び外筒体15に対して相対回転可能であるので、ナット16の回転に連れ回りすることなく停止した状態を維持することになる。

【0040】

また、管Pに押し付けられている保持環42は、外筒体15の保持凹部25の底面に当接しているだけであるため、外筒体15がナット16と共に回転しても、保持環42は保持凹部25の底面上を滑って連れ回りせず、管Pも停止した状態を維持することになる。したがって、ナット16とともに回転するのは外筒体15のみとなり、ナット16の回転に伴って管Pがよじれたり、弾性シール部材36が管Pに過度に擦れて損傷を受けたりすることはない。そのため、弾性シール部材36によるシール性能を好適に維持することができる。

【0041】

後者の場合は、管継手10のナット16を機器U側の被接続箇所U1に螺合するときは勿論のこと、その後、管継手10の挿入スペースSに管Pを差し込むときにも、管Pがよじれたり弾性シール部材36が管Pに擦れて損傷を受けたりすることはほとんどない。したがって、なんら問題なく管Pと機器Uとを接続することができる。

【0042】

本実施の形態の管継手10は、ナット16の基端側から先端側へ向けて内筒体14を挿入して外筒体15の内部に配置することによって組み立てられる。そして、ナット16の第3突条部29と内筒体14の第1突条部21とを軸方向に当接させることによって、ナット16に対する内筒体14の先端側への移動が制限される。したがって、ナット16に対する内筒体14の抜け止めを行うために抜け止め用のCリング等を用いる必要が無く、管継手22の組立てを非常に簡単に行うことができるとともに、部品点数の削減を図ることができる。

【0043】

図3に示されるように、保持環42に形成された第1,第2傾斜面49,48、及び保持凹部25に形成された第3,第4傾斜面54,53は、いずれも間に第1,第2段差面50,55が介在している。これにより、次のような利点がある。

例えば、第1段差面50を省略し、第1傾斜面49をそのまま基端側に延長して第2傾斜面48に連続させると、当該第1,第2傾斜面49,48は径方向外側に大きく拡がり、保持環42が径方向に分厚く形成されることになる。そして、保持環42が径方向に分厚く形成されると、重量が増大するとともに剛性も高くなり、保持凹部25への装着が困難になるという欠点がある。同様に、保持凹部25の第2段差面55を省略し、第3傾斜面54をそのまま基端側に延長して第4傾斜面53に連続させると、保持凹部25は、径方向外方へ深く形成されることになる。その分、外筒体15の径方向寸法を大きくしなければならず、管継手10が大型化する。また、保持凹部25が深くなると、当然に保持環42も径方向に分厚く形成しなければならない。

【0044】

この点、本実施の形態では、第1傾斜面49と第2傾斜面48との間には第1段差面50が形成され、第3傾斜面54と第4傾斜面53との間には第2段差面55が形成されているので、保持環42の径方向の厚みをそれほど大きくすることなく、また、保持凹部25をそれほど深く形成することなく、保持環42を軸方向の広い範囲で管Pの外周面に強く押し付けることができる。

なお、第1,第2段差面50,55は、管継手10の中心軸線Oに平行な面とするに限らず、第1〜第4傾斜面49,48,54,53よりも緩やかな角度でこれらと同じ向き傾斜する面や、第1〜第4傾斜面49,48,54,53とは逆向きに傾斜する面とすることができる。

【0045】

図5に示されるように、保持環42の軸方向先端には、軸心に対して略垂直な平坦面51が形成されている。そして、保持環42の軸方向先端における内径(平坦面51の内周縁57の径)Dciは、管Pの外径Dpoに対して次の式(1)の関係を有している。

Dci<Dpo ・・・(1)

なお、この保持環42の内径Dciは、外筒体15に装着された状態での寸法であり、外筒体15に装着される前の保持環42単体での寸法とは異なる。

【0046】

一方、配管の施工現場においては、管Pを管継手10に接続する前に管Pの外周端縁に面取り60を形成することが一般に行われている。そして、面取り60が形成された場合の管Pの外周端縁61の外径は、面取り60の寸法をCoとすると(Dpo−2Co)となり、保持環42の内径Dciとの関係は次の式(2)のように設定される。

Dci>Dpo−2Co ・・・(2)

【0047】

したがって、上記式(1)及び(2)から、保持環42の内径Dciは、管の外径Dpoよりも小さいが、管Pに面取り60が施された場合の管Pの外周端縁61の外径(Dpo−2Co)よりも大きい寸法となる(次式(3)参照)。

Dpo−2Co<Dci<Dpo ・・・(3)

【0048】

ここで、本実施の形態の管継手10と、図10に示す比較例に係る管継手とを比較して説明する。図10に示される管継手は、保持環42の先端に平坦面51が形成されず、保持環42の内径Dciが管Pの外径Dpoよりも大きくなっている。このため、管Pに面取りが形成されていなくても、保持環42の第1爪部46の傾斜によって管Pを保持環42の径方向内側に挿入することが可能となる。しかし、管Pに面取りが形成されていないと、挿入スペースSに挿入する途中で管Pが他の爪部45等に引っ掛かり、第2突条部22(図2参照)に当接する挿入終端位置に到るまでに管Pが止まってしまう可能性が高くなる。管Pが途中で止まってしまうと管継手10との接続が不十分となり、保持環42による抜け止めが適切に行えなかったり、弾性シール部材36によって十分にシールされなかったりする恐れがある。また、管Pが第1爪部46に係止された状態で止まってしまうと、作業のやり直しのために管Pを引き抜こうとしても第1爪部46によって引き抜くことが困難となる。

【0049】

これに対して本実施の形態の場合、保持環42の内径Dciが、管Pの外径Dpoよりも小さいため、図7に示されるように、管Pに面取りが施されていないと、保持環42の内周縁57と管Pの外周端縁61’とが干渉し、挿入スペースS内に管Pを挿入することができなくなる。そのため、上述の如く、管Pが管継手10に不十分な状態で接続されてしまうのを防止することができる。

そして、上記式(3)の如く保持環42の軸方向先端の内径寸法Dciが設定されていると、管Pの外周端縁に面取り60を形成すれば、図6に示されるように、保持環42の内周端縁57と管Pの外周端縁61とが干渉せず、管Pを管継手10の挿入終端位置までスムーズに挿入することができ、管Pと管継手10を適切に接続することができる。

【0050】

なお、図5に示されるように、管Pの外周端縁に形成される面取り60の寸法Coは、通常、管Pの外径Dpoの1.0%〜10.0%とされる。言い換えると、面取り60の直径方向の合計寸法2Coは、管Pの外径Dpoの2.0%〜20.0%とされる。したがって、保持環42の軸方向先端の内径Dciの寸法は、面取り60の寸法Coを考慮して、次の式(4)で示す範囲に形成されていることが推奨される。

0.80Dpo<Dci<0.98Dpo ・・・(4)

【0051】

上記式(4)を満たす場合、保持環42の内径Dciと、管Pの外径Dpoとの寸法差が、管Pの外径Dpoの2.0%〜20.0%の範囲内となる。

このように保持環42の内径Dci寸法を設定することによって、管Pに対して通常の寸法で面取り60を施せば、管Pを保持環42の径方向内側に挿入することが可能となる。つまり、管Pを保持環42の径方向内側に挿入するために大きな面取り60を施す必要が無く、現場における面取り60の施工を無理なく行うことができる。

なお、配管の施工現場においては、「面取り器」と呼ばれる専用の器具を使用して管Pに面取り60を施す作業が行われており、この面取り器を使用すれば、管Pの外径Dpoの1.0%〜10.0%程度の寸法Coの面取り60を簡単に形成することができる。

【0052】

《第2の実施の形態》

図8は、本発明の第2の実施の形態に係る管継手の断面図、図9は、保持環と管との寸法関係を示す断面図である。

本実施の形態の管継手10は、保持環42と切欠溝17の配置が第1の実施の形態の管継手10と異なっている。具体的には、内筒体14の外周面であって、装着溝18よりも先端側に保持凹部25が形成されており、この保持凹部25内に保持環42が収容されている。そして、保持環42は、その外周面に第1爪部46と第2爪部45とを備えており、挿入スペースSから離脱する方向Xへの管Pの移動により保持凹部25の底面で径方向外側へ押されることで径方向寸法が拡大し、第1爪部46と第2爪部45とが管Pの内周面に押し付けられることで管Pを強固に保持するように構成されている。

【0053】

外筒体15の内周面には切欠溝17が形成されている。この切欠溝17は、保持環42の第1爪部46の径方向外側に対向する位置に形成されている。このため、保持環42の径方向寸法が拡大して第1爪部46が管Pの内周面に強く押し付けられると、管Pの外周面が切欠溝17の端縁(係止部)56に強く押し付けられ、当該端縁56が管Pの内周面に食い込んで係止する。これによって、保持環42による管Pの保持力が増大し、挿入スペースSからの管Pの離脱がより確実に防止される。

【0054】

図9に示されるように、保持環42の軸方向先端の外径Dcoは、管Pの内径Dpiと次の式(5)を満たす関係にある。

Dco>Dpi ・・・(5)

【0055】

また、本実施の形態の場合、管Pの内周端縁に面取り62が形成されることが推奨されており、この面取り62の寸法をCiとすると、管Pの内周端縁63の内径は、(Dpi+2Ci)となり、保持環42の外径Dcoとの関係は、次の式(6)のように設定される。

Dco<Dpi+2Ci ・・・(6)

【0056】

したがって、上記式(5)及び(6)から、保持環42の外径Dcoは、管Pの内径Dpiよりも大きいが、管Pに面取り62が施された場合の管Pの内周端縁63の内径(Dpi+2Ci)よりも小さい寸法となる(次式(7)参照)。

Dpi<Dco<Dpi+2Ci ・・・(7)

【0057】

以上の構成によって、面取り62が施されていない管Pを管継手10に挿入しようとしても保持環42の外周端縁59が管Pの内周端縁に干渉し、管Pを挿入できなくなり、管Pと管継手10とが不十分な状態で接続されるのを防止することができる。

【0058】

また、管Pの内周端縁に形成される面取り62の寸法Ciは、通常、管Pの内径Dpiの1.0%〜10.0%とされる。言い換えると、面取り62の直径方向の合計寸法2Ciは、管Pの内径Dpiの2.0%〜20.0%とされる。したがって、保持環42の軸方向先端の外径Dcoの寸法は、面取り62の寸法Ciを考慮すると、次の式(8)で示す範囲に形成されていることが推奨される。

1.02Dpi<Dco<1.20Dpi ・・・(8)

【0059】

上記式(8)を満たす場合、保持環42の外径Dcoと管Pの内径Dpiとの寸法差が、管Pの内径Dpiの2.0%〜20.0%の範囲内となる。

このように保持環42の外径Dcoを設定することによって、管Pに対して通常の寸法で面取り62を形成すれば、管Pを保持環42の径方向外側に挿入することが可能となる。つまり、管Pを保持環42の径方向外側に挿入するために大きな面取りを施す必要が無く、現場における面取り62の施工を無理なく行うことができる。

【0060】

《第3の実施の形態》

図11は、本発明の第3の実施の形態に係る管継手における保持環と管との寸法関係を示す断面図、図12(a)は保持環の断面図、(b)は保持環の正面図である。

上記第1,第2の実施の形態の保持環42は、周方向の一部分43(図4参照)が欠落したC字形状に形成されていたが、本実施の形態の保持環42は、欠落部のない環状に形成されている。

【0061】

具体的に、保持環42は、少なくとも外周側が管継手10の中心軸線に対して略垂直に配置された円環部42aと、この円環部42aの径方向内端から突出し、かつ管継手10の基端側へ向けて円弧状に湾曲した複数の係止部42bとを有している。

また、本実施の形態の外筒体15は、基端側部材15aと、先端側部材15bとに二分割されており、基端側部材15aに形成された雌ネジ15a1と、先端側部材15bに形成された雄ネジ15b1とを螺合させることによって、基端側部材15aと先端側部材15bとが連結される。そして、保持環42は、円環部42aの外周側が基端側部材15aと先端側部材15bとによって挟まれることによって外筒体15に装着される。

【0062】

本実施形態において、保持環42の軸方向先端の内周端縁の径Dciは、上述の式(1)〜(4)を満たすように構成されている。したがって、面取り60が施された管Pを外筒体15と内筒体14との間の挿入スペースSに挿入すると、保持環42の係止部42bが基端側へ弾性変形することによって、管Pの挿入が許容される。また、管Pに挿入スペースSから離脱する方向(矢印X)への力が作用すると、保持環42の係止部42bが管Pの外周面に食い込むことによって挿入スペースSからの管Pの離脱が確実に防止される。

【0063】

また、面取り60が施されていない管Pを挿入スペースSに挿入しようとした場合には、保持環42の軸方向先端の内周端縁57が管Pの外周端縁に干渉するため、挿入スペースS内に管Pを挿入し難くなる。そのため、管Pが管継手10に不十分な状態で接続されてしまうのを防止することができる。

【0064】

本発明は、上記実施の形態に限定されるものではなく、特許請求の範囲に記載された発明の範囲内において適宜変更できるものである。

第1,第2の実施の形態の保持環42は、第1爪部46のみを備えたものであってもよい。また、保持環42は、軸方向に複数箇所に設けられていてもよい。また、第1の実施の形態において、保持環42の第1爪部46の内周側は傾斜状の面とされているが、軸心と平行な面とされていてもよい。同様に、第2の実施の形態において、保持環42の第1爪部46の外周側は、傾斜状の面ではなく軸心に平行な面とされていてもよい。

【0065】

上記実施の形態では、管Pに形成される面取り60,62はテーパー状とされているが、アール状(凸状円弧面)、又は凹状に凹む円弧面であってもよい。

本発明の管継手10は、液体だけでなく気体を扱う管Pと機器Uとを接続するために用いることができる。

また。管継手10の外筒体15、内筒体14、及びネジ筒16の構成は上記実施の形態に限定されるものではない。例えば、外筒体15と内筒体14とを一体形成(又は一体的に連結)し、これに対してネジ筒16を相対回転可能に連結してもよい。また、内筒体14とネジ筒16とを一体形成し、これに外筒体15を連結してもよい。

【符号の説明】

【0066】

10: 管継手

14: 内筒体

15: 外筒体

16: ナット(ネジ筒)

31: 位置規制部

36: 弾性シール部材

38a: シール部

38b: シール部

42: 保持環

51: 保持環の先端面

57: 保持環の内周端縁

59: 保持環の外周端縁

60: 面取り

61: 管の外周端縁

62: 面取り

63: 管の内周端縁

P: 管

Dci: 保持環の先端内径

Dco: 保持環の先端外径

Dpo: 管の外径

Dpi: 管の内径

Co: 面取り寸法

Ci: 面取り寸法

【技術分野】

【0001】

本発明は、管継手に関するものである。

【背景技術】

【0002】

近年、地球環境に配慮したクリーンな給湯システムとしてヒートポンプ式給湯装置が普及してきている。ヒートポンプ式給湯装置は、冷凍サイクルにより温水を生成する冷媒回路を内蔵したヒートポンプユニットと、ヒートポンプユニットで生成された温水を貯水する貯水ユニットとを備えている。また、ヒートポンプ式給湯装置においては、現地据付工事に際して、ヒートポンプユニットと貯水ユニットとの間で温水を循環させるための連絡配管や、貯水ユニットから浴槽等の温水利用機器に温水を供給するための連絡配管が引き回され、各ユニットや温水利用機器に接続される。

【0003】

一般に、各ユニットや温水利用機器に連絡配管を接続するためには、管継手が用いられている。従来の管継手として、例えば、特許文献1に記載されたものがある。この管継手は、図13に示されるように、管が外装される内筒スリーブ101を有する継手本体102と、内筒スリーブ101に外嵌されたOリング103と、継手本体102に接続され、管挿入口に向かって縮径するテーパー内面104を有した外筒スリーブ105と、内周面に管に食い込む内周刃部106が形成されたC型のロックリング107とを備えている。

【0004】

そして、この管継手の外筒スリーブ105と内筒スリーブ101との間のスペースSに管の端部を挿入すると、Oリング103が管の内周面に圧接されるとともに、ロックリング107が管の外周面に食い込み、管が抜け止めされる。特に、管が管継手から引き抜かれる方向へ移動すると、ロックリング103がテーパー内面104によって縮径し、管の外周面により深く食い込むため、管がより確実に抜け止めされる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−249166号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

管継手に対する管の挿入を容易にし、しかも管を確実に管継手に接続するため、管の外周端縁には予め面取りを施しておくことが推奨されている。しかし、このような面取りの作業は配管の施工現場にて行われるため、作業者が不注意で忘れてしまう場合がある。面取りが施されていない管を管継手に挿入すると、管の外周端縁が途中で引っ掛かり、最後まで管を管継手に挿入できなくなる恐れがある。管継手に対して不完全な状態で管を接続してしまうと、十分なシールがなされず液漏れの原因となる。

【0007】

本発明は、このような実情に鑑みてなされたものであり、不完全な管の接続を防止することが可能な管継手を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1の観点に係る管継手は、軸方向の先端側に管が挿入される外筒体と、前記外筒体の内周面に設けられ、当該外筒体に挿入された管の外周面に係止する保持環と、を備え、前記保持環における軸方向先端の内径が、管の外径よりも小さく、かつ、管の外周端縁に面取りが施された場合の当該端縁の外径よりも大きく形成されていることを特徴とする。

【0009】

この構成によれば、管の外周端縁に面取りが施されていない場合、当該管の外周端縁が保持環の内周端縁に干渉するため、管を挿入できなくなる。そのため、不適切な管の接続を防止することができる。

【0010】

上記構成において、前記保持環の軸方向先端の内径と管の外径との寸法差が、前記管の外径の2.0%〜20.0%の範囲内で設定されることが好ましい。

一般的に管の外周端縁に施される面取りの寸法(直径方向の合計寸法)は、管の外径の2.0%〜20.0%の範囲内である。したがって、保持環の軸方向先端の内径と管の外径との寸法差を上記範囲内で設定することにより、管に対して無理なく面取りを施すことができる。

【0011】

本発明の第2の観点に係る管継手は、管に軸方向の先端側が挿入される内筒体と、前記内筒体の外周面に設けられ、当該内筒体を挿入した管の内周面に係止する保持環と、を備え、前記保持環における軸方向先端の外径が、管の内径よりも大きく、かつ、管の内周端縁に面取りが施された場合の当該端縁の内径よりも小さく形成されていることを特徴とする。

【0012】

この構成によれば、管の内周端に面取りが施されていない場合、当該管の内周端縁が保持環の外周端縁に干渉するため、管を挿入できなくなる。そのため、不適切な管の接続を防止することができる。

【0013】

上記構成において、前記保持環の軸方向先端縁の外径と管の内径との寸法差が、前記管の内径の2.0%〜20.0%の範囲内で設定されることが好ましい。

一般的に管の内周端縁に施される面取りの寸法(直径方向の合計寸法)は、管の外径の2.0%〜20.0%の範囲内である。したがって、保持環の軸方向先端の内径と管の外径との寸法差を上記範囲内で設定することにより、管に対して無理なく面取りを施すことができる。

【発明の効果】

【0014】

本発明によれば、面取りが施されていない管を管継手に挿入することができなくなるので、不完全な管の接続を防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施の形態に係る管継手を示す斜視図である。

【図2】図1に示される管継手の断面図である。

【図3】管継手における弾性シール部材及び保持環の装着部分を拡大して示す断面図である。

【図4】(a)は保持環の断面図、(b)は保持環の正面図である。

【図5】保持環と管との寸法関係を示す断面図である。

【図6】面取りが施された管を管継手に挿入する状態を示す断面図である。

【図7】面取りが施されていない管を管継手に挿入する状態を示す断面図である。

【図8】本発明の第2の実施の形態に係る管継手の断面図である。

【図9】保持環と管との寸法関係を示す断面図である。

【図10】比較例に係る管継手に、面取りが施されていない管を挿入する状態を示す断面図である。

【図11】本発明の第3の実施の形態に係る管継手における保持環と管との寸法関係を示す断面図である。

【図12】(a)は保持環の断面図、(b)は保持環の正面図である。

【図13】従来技術に係る管継手の断面図である。

【発明を実施するための形態】

【0016】

以下、図面に基づいて本発明の実施の形態を詳細に説明する。

《第1の実施の形態》

図1は、本発明の第1の実施の形態に係る管継手10を示す斜視図である。

本実施の形態の管継手10は、液体や気体等の流体が流れる管Pと、この流体を利用する各種の機器Uとを接続するために用いられるものであり、その軸方向の先端部が管Pの端部に接続され、軸方向の基端部が機器Uに接続される。したがって、管継手10の軸方向先端側には、管Pを挿入するための挿入口11が形成され、軸方向基端側には、機器U側の配管(被接続箇所)U1の端部に設けられた雄ネジに螺合する、ネジ筒としてのナット16が設けられている。

【0017】

なお、本実施の形態の管継手10は、主として常温(例えば、5℃〜35℃)において相変化をしない水、海水、薬品、ブライン等の液体を扱う管Pと機器Uとの接続のために好適に使用される。特に、給湯装置、空気調和装置、及び床暖房装置等における熱源ユニットと配管との接続等に好適に使用される。また、管Pは、耐食性や耐熱性が良好な架橋ポリエチレン管やボリブデン管等の硬質樹脂管や、アルミニウム等の金属管の内面及び外面を樹脂材で被覆した三層管等の金属強化樹脂管が使用される。硬質樹脂管や三層管は、耐熱性が高いため、例えば、CO2冷媒を使用した熱源ユニットのように90℃以上の非常に高温の温水を生成するシステムで好適に使用される。

【0018】

図2は、図1に示される管継手10の断面図である。なお、この図に示される管継手10は、管Pが接続される先端部が図における左側に示され、機器Uの被接続箇所U1に接続される基端部が図における右側に示されている。

管継手10は、主として内筒体14と、外筒体15と、ナット16とから構成されている。内筒体14、外筒体15、及びナット16は、脱鉛青銅、砲金等の金属材料や硬質の樹脂材料からなる。内筒体14は、円筒形状に形成され、その先端部の外周面には環状の切欠溝17が形成され、この切欠溝17よりも基端側(図2の右側)には、後述する弾性シール部材36を装着するための環状の装着溝(シール装着部)18が形成されている。内筒体14の基端部の内周面は、基端側へ向かうに従って内径が拡大するテーパー面19に形成されている。

【0019】

内筒体14の基端には、径方向外方に突出する環状の第1突条部21が形成されている。また、第1突条部21の先端側(図2の左側)に隣接した位置には、当該第1突条部21よりも小さい突出量で径方向外方へ突出する環状の第2突条部22が形成されている。

【0020】

外筒体15は、円筒形状に形成され、内筒体14の径方向外側に、当該内筒体14と同心状に配置されている。そして、この外筒体15の内周面と内筒体14の外周面との間には、管Pを挿入することができるスペース(以下、「挿入スペース」ともいう)Sが形成されている。外筒体15の先端部の外周面は、基端側に向かうに従って外径が大きくなるテーパー面24に形成されている。外筒体15の先端部の内周面には、後述する保持環42を収容するための環状の保持凹部25が形成されている。この保持凹部25は、内筒体14に形成された切欠溝17と装着溝18の径方向外側に重複した位置に配置されている。

【0021】

ナット(ネジ筒)16は、外筒体15の基端部に一体に形成されている。つまり、ナット16と外筒体15とは、一つの素材を機械加工することによって単一の部品で構成されている。このナット16の外周面27は、スパナ等の工具を嵌合させることが可能な六角形状に形成され、内周面には雌ネジ28が形成されている。また、ナット16の先端側には、径方向内方に突出する環状の第3突条部29が形成されている。なお、ネジ筒16は、機器U側の被接続箇所U1の形状に応じて、外周面に雄ネジを有する形態とすることも可能である。

【0022】

内筒体14は、ナット16の基端側(図2の右側)からナット16の内部に挿入され、さらにナット16よりも先端側(図2の左側)へ突出して外筒体15の内部に配置される。この際、内筒体14の第1突条部21がナット16の第3突条部29に軸方向に当接することによって、ナット16に対する内筒体14の先端側への移動が制限されている。したがって、内筒体14の第1突条部21とナット16の第3突条部29とは、ナット16に対する内筒体14の先端側への移動を規制するための位置規制部31を構成している。

【0023】

なお、内筒体14に形成された第2突条部22は、挿入スペースSに対する管Pの挿入限界を設定するストッパとしての機能を有している。

また、ナット16の内部には、環状のパッキン33が設けられており、このパッキン33は、内筒体14の基端面と、機器U側の被接続箇所U1の先端面との間に挟まれ、両者の間からの流体の漏れを防止している。また、管継手10の不使用時や、管継手10に管Pのみを接続した状態では、ナット16に対する内筒体14の基端側への移動が制限されないため、ナット16には、内筒体14の基端側への移動を制限するキャップ(図示略)が取り付けられる。

【0024】

図3は、管継手10における弾性シール部材36及び保持環42の装着部分を拡大して示す断面図である。

内筒体14に形成された装着溝18には、環状の弾性シール部材36が装着されている。この弾性シール部材36は、弾性変形可能な素材、例えば、ニトリルゴム、エチレンプロピレンゴム、シリコンゴム、フッ素系ゴム等によって形成されている。

【0025】

弾性シール部材36の外周面には、径方向外方へ円弧状に膨出する2つの環状のシール部38a,38bが軸方向に並べて形成されている。これらシール部38a,38bは、装着溝18に挿入された状態で内筒体14の内周面よりも径方向外方へ突出している。そして、これらシール部38a,38bは、挿入スペースS内に挿入された管Pの内周面に密着することによって、内筒体14と管Pとの間の流体の漏れを防止する機能を有している。

【0026】

弾性シール部材36の基端側(図3の右側)には、中心軸線Oに略平行な平坦面40が形成されている。この平坦面40は、装着溝18に対する弾性シール部材36の装着方向を示す目印となる。具体的に、本実施の形態では、平坦面40が基端側に位置するように弾性シール部材36が装着溝18に装着されている。

【0027】

なお、本実施の形態の弾性シール部材36は、軸方向に2つのシール部38a,38bを一体に備えた構成となっているが、2つのシール部38a,38bが別体に形成され、互いに独立した構成とされていてもよい。例えば、弾性シール部材36は、1つのシール部を構成するOリング等を軸方向に2つ並設することによって構成されていてもよい。さらに、シール部は1つのみであってもよい。また、弾性シール部材36は、軸方向に間隔をあけて2箇所以上に設けられていてもよい。

【0028】

図4(a)は保持環42の断面図、図4(b)は保持環42の正面図である。

図3及び図4に示されるように、外筒体15の内周面に形成された保持凹部25内には保持環42が収容されている。この保持環42は、周方向の一部分43が欠落したC字形状に形成されており、この欠落した部分43の間隔を狭めるように弾性変形させることによって径方向寸法を縮小できるようになっている。また、保持環42は、径方向寸法を縮小させた状態で外筒体15の先端開口から挿入されることによって保持凹部25に装着することが可能となっている。なお、保持環42は、外筒体15の先端開口から挿入され、保持凹部25内に装着されるときに縮径方向に弾性変形されるだけでなく若干塑性変形もされる。そのため、外筒体15に装着する前と後とでは、保持環42の径寸法には変化が生じる。

【0029】

図3に示されるように、保持環42の内周面における軸方向先端側(図2の左端側)には、径方向内方に突出する第1爪部(第1保持部)46が形成され、軸方向基端側(図2の右端側)には、径方向内方に突出する第2爪部(第2保持部)45が形成されている。この第1爪部46と第2爪部45とは、保持環42の径方向寸法を縮小させることによって管Pの外周面に強く押し付けられて食い込み、管Pを強固に保持する機能を有している。また、保持環42の軸方向先端は、軸心に略垂直な平坦面51に形成され、保持環42の軸方向基端も、軸心に略垂直な平坦面58に形成されている。

【0030】

保持環42の軸方向先端側の外周面には、基端側(図3の右側)に向かうにしたがって外径が大きくなるように傾斜する第1傾斜面49が形成されている。また、この第1傾斜面49よりも基端側には、基端側に向かうにしたがって外径が大きくなるように傾斜する第2傾斜面48が形成されている。したがって、第1,第2傾斜面49,48は、挿入スペースS内に挿入された管Pの外周面に対して、先端側ほど径方向の間隔が狭くなるように形成されている。また、第1傾斜面49と第2傾斜面48との間には第1段差面50が形成されており、この第1段差面50は、中心軸線Oに略平行に形成されている。

【0031】

第1傾斜面49と第2傾斜面48とは、互いに略同一の傾斜角度に形成されている。また、第1傾斜面49と第2傾斜面48とは、第1段差面50を間に挟んで軸方向に離れて配置されている。なお、保持環42の外周面における第2傾斜面48よりもさらに基端側は、基端側ほど外径が小さくなるような傾斜面52とされている。この傾斜面52によって、保持環42の基端側の外径が小さくなるので、外筒体15の先端開口から保持環42を挿入しやすくなり、保持凹部25への装着を容易に行うことができるようになる。

【0032】

外筒体15に形成された保持凹部25の底面は、第3傾斜面54と第4傾斜面53とを有している。第3傾斜面54は、保持環42の第1傾斜面49と略同一の角度で傾斜し、当該第1傾斜面49に当接する。第4傾斜面53は、保持環42の第2傾斜面48と略同一の角度で傾斜し、当該第2傾斜面48に当接する。また、第3傾斜面54と第4傾斜面53との間には中心軸線Oに略平行な第2段差面55が形成されている。

【0033】

保持環42は、外筒体15の先端開口から挿入されるときに縮径方向に弾性変形及び塑性変形し、保持凹部25内に配置されたときに拡径方向へ若干弾性復帰する。このとき第1,第2傾斜面49,48と第3,第4傾斜面54,53との間には、径方向の隙間が形成される。そして、外筒体15と内筒体14との間の挿入スペースS内に管Pが挿入されると、保持環42の径方向寸法が拡大し、第1,第2傾斜面49,48が第3,第4傾斜面54,53に当接する。

【0034】

管Pの内部を流れる流体の圧力等によって管Pに挿入スペースSから離脱する方向(矢印X)への力が作用すると、保持環42は、管Pとともに先端側へ移動するとともに、第1〜第4傾斜面49,48,54,53の作用で外筒体15によって径方向内方へ押され、径方向寸法が縮小する。そして、保持環42の径方向寸法が縮小することによって、第1爪部46及び第2爪部45がより強く管Pの外周面に押し付けられ、挿入スペースSからの管Pの離脱が確実に防止される。特に、保持環42は、軸方向両側の第1,第2傾斜面49,48の2箇所において径方向内方に押されるため、保持環42の軸方向の略全体の範囲を管Pの周面に強く押し付けることができる。

【0035】

ここに、第1〜第4傾斜面49,48,54,53は、管Pの離脱方向Xへの移動により保持環42の径方向寸法を縮小させる作用部を構成し、この作用部と保持環42とによって、挿入スペースSに挿入された管Pを保持する保持機構47が構成されている。また、作用部は、第1傾斜面49と第3傾斜面54との組によって構成された第1作用面と、第2傾斜面48と第4傾斜面53との組によって構成された第2作用面とからなる。

【0036】

なお、作用部を構成する傾斜面は、外筒体15と保持環42との双方に形成されていなくてもよく、いずれか一方に形成されていればよい。例えば、作用部は、保持環42に形成された第1傾斜面(第1作用面)49と第2傾斜面(第2作用面)48のみによって構成されていてもよく、この場合、保持凹部25の底面には、第1傾斜面49及び第2傾斜面48に当接する部分(例えば角部)が存在していればよい。逆に、作用部は、第3傾斜面(第1作用面)54及び第4傾斜面(第2作用面)53のみによって構成されていてもよく、この場合、保持環42の外周面には、第3傾斜面54及び第4傾斜面53にそれぞれ当接する部分(例えば角部)が存在していればよい。

【0037】

管Pは、長期の使用で強度が劣化すると挿入スペースSから離脱しやすくなっていくが、上記のように挿入スペースSから離脱する方向Xへの管Pの移動によって保持環42が管Pを強固に保持するため、管Pの離脱は確実に防止される。

また、弾性シール部材36は、長期の使用で劣化し、弾性力の低下とともに永久歪が生じるようになっている。この永久歪は、管Pの内周面に対する弾性シール部材36の面圧の低下を招き、流体の漏れの原因となる。この問題に対して、本実施の形態では、保持環42の第2爪部45が弾性シール部材36の径方向外側に対向する位置に配置されているので、保持環42の径方向寸法が縮小して第2爪部45が管Pの外周面に強く押し付けられると、管Pの内周面が弾性シール部材36に強く押し付けられ、弾性シール部材36によるシール面圧が高められる。そのため、弾性シール部材36に永久歪が生じたとしても弾性シール部材36の機能を維持することができる。

【0038】

また、保持環42の第1爪部46は、内筒体14の切欠溝17の径方向外側に対向する位置に配置されている。このため、保持環42の径方向寸法が縮小して第1爪部46が管Pの外周面に強く押し付けられると、管Pの内周面が切欠溝17の端縁(係止部)56に強く押し付けられ、当該端縁56が管Pの内周面に食い込んで係止する。これによって、保持環42による管Pの保持力が増大し、挿入スペースSからの管Pの離脱がより確実に防止されるようになっている。

【0039】

以上に説明した管継手10は、挿入口11から挿入スペースS内に管Pを差し込むとともに、ナット16を機器Uの被接続箇所U1に螺合することによって管Pと機器Uとを接続するが、この際、管継手10を先に管Pに接続してもよいし、先に機器Uに接続してもよい。

前者の場合、例えば図2に示されるように、管継手10の挿入スペースSに管Pを差し込んだ状態で、機器Uとの接続にためにナット16を回転させると、ナット16と一体に形成された外筒体15も連れ回りする。一方、内筒体14は、ナット16及び外筒体15に対して位置規制部31によって先端側への移動が規制されるのみであり、ナット16及び外筒体15に対して相対回転可能であるので、ナット16の回転に連れ回りすることなく停止した状態を維持することになる。

【0040】

また、管Pに押し付けられている保持環42は、外筒体15の保持凹部25の底面に当接しているだけであるため、外筒体15がナット16と共に回転しても、保持環42は保持凹部25の底面上を滑って連れ回りせず、管Pも停止した状態を維持することになる。したがって、ナット16とともに回転するのは外筒体15のみとなり、ナット16の回転に伴って管Pがよじれたり、弾性シール部材36が管Pに過度に擦れて損傷を受けたりすることはない。そのため、弾性シール部材36によるシール性能を好適に維持することができる。

【0041】

後者の場合は、管継手10のナット16を機器U側の被接続箇所U1に螺合するときは勿論のこと、その後、管継手10の挿入スペースSに管Pを差し込むときにも、管Pがよじれたり弾性シール部材36が管Pに擦れて損傷を受けたりすることはほとんどない。したがって、なんら問題なく管Pと機器Uとを接続することができる。

【0042】

本実施の形態の管継手10は、ナット16の基端側から先端側へ向けて内筒体14を挿入して外筒体15の内部に配置することによって組み立てられる。そして、ナット16の第3突条部29と内筒体14の第1突条部21とを軸方向に当接させることによって、ナット16に対する内筒体14の先端側への移動が制限される。したがって、ナット16に対する内筒体14の抜け止めを行うために抜け止め用のCリング等を用いる必要が無く、管継手22の組立てを非常に簡単に行うことができるとともに、部品点数の削減を図ることができる。

【0043】

図3に示されるように、保持環42に形成された第1,第2傾斜面49,48、及び保持凹部25に形成された第3,第4傾斜面54,53は、いずれも間に第1,第2段差面50,55が介在している。これにより、次のような利点がある。

例えば、第1段差面50を省略し、第1傾斜面49をそのまま基端側に延長して第2傾斜面48に連続させると、当該第1,第2傾斜面49,48は径方向外側に大きく拡がり、保持環42が径方向に分厚く形成されることになる。そして、保持環42が径方向に分厚く形成されると、重量が増大するとともに剛性も高くなり、保持凹部25への装着が困難になるという欠点がある。同様に、保持凹部25の第2段差面55を省略し、第3傾斜面54をそのまま基端側に延長して第4傾斜面53に連続させると、保持凹部25は、径方向外方へ深く形成されることになる。その分、外筒体15の径方向寸法を大きくしなければならず、管継手10が大型化する。また、保持凹部25が深くなると、当然に保持環42も径方向に分厚く形成しなければならない。

【0044】

この点、本実施の形態では、第1傾斜面49と第2傾斜面48との間には第1段差面50が形成され、第3傾斜面54と第4傾斜面53との間には第2段差面55が形成されているので、保持環42の径方向の厚みをそれほど大きくすることなく、また、保持凹部25をそれほど深く形成することなく、保持環42を軸方向の広い範囲で管Pの外周面に強く押し付けることができる。

なお、第1,第2段差面50,55は、管継手10の中心軸線Oに平行な面とするに限らず、第1〜第4傾斜面49,48,54,53よりも緩やかな角度でこれらと同じ向き傾斜する面や、第1〜第4傾斜面49,48,54,53とは逆向きに傾斜する面とすることができる。

【0045】

図5に示されるように、保持環42の軸方向先端には、軸心に対して略垂直な平坦面51が形成されている。そして、保持環42の軸方向先端における内径(平坦面51の内周縁57の径)Dciは、管Pの外径Dpoに対して次の式(1)の関係を有している。

Dci<Dpo ・・・(1)

なお、この保持環42の内径Dciは、外筒体15に装着された状態での寸法であり、外筒体15に装着される前の保持環42単体での寸法とは異なる。

【0046】

一方、配管の施工現場においては、管Pを管継手10に接続する前に管Pの外周端縁に面取り60を形成することが一般に行われている。そして、面取り60が形成された場合の管Pの外周端縁61の外径は、面取り60の寸法をCoとすると(Dpo−2Co)となり、保持環42の内径Dciとの関係は次の式(2)のように設定される。

Dci>Dpo−2Co ・・・(2)

【0047】

したがって、上記式(1)及び(2)から、保持環42の内径Dciは、管の外径Dpoよりも小さいが、管Pに面取り60が施された場合の管Pの外周端縁61の外径(Dpo−2Co)よりも大きい寸法となる(次式(3)参照)。

Dpo−2Co<Dci<Dpo ・・・(3)

【0048】

ここで、本実施の形態の管継手10と、図10に示す比較例に係る管継手とを比較して説明する。図10に示される管継手は、保持環42の先端に平坦面51が形成されず、保持環42の内径Dciが管Pの外径Dpoよりも大きくなっている。このため、管Pに面取りが形成されていなくても、保持環42の第1爪部46の傾斜によって管Pを保持環42の径方向内側に挿入することが可能となる。しかし、管Pに面取りが形成されていないと、挿入スペースSに挿入する途中で管Pが他の爪部45等に引っ掛かり、第2突条部22(図2参照)に当接する挿入終端位置に到るまでに管Pが止まってしまう可能性が高くなる。管Pが途中で止まってしまうと管継手10との接続が不十分となり、保持環42による抜け止めが適切に行えなかったり、弾性シール部材36によって十分にシールされなかったりする恐れがある。また、管Pが第1爪部46に係止された状態で止まってしまうと、作業のやり直しのために管Pを引き抜こうとしても第1爪部46によって引き抜くことが困難となる。

【0049】

これに対して本実施の形態の場合、保持環42の内径Dciが、管Pの外径Dpoよりも小さいため、図7に示されるように、管Pに面取りが施されていないと、保持環42の内周縁57と管Pの外周端縁61’とが干渉し、挿入スペースS内に管Pを挿入することができなくなる。そのため、上述の如く、管Pが管継手10に不十分な状態で接続されてしまうのを防止することができる。

そして、上記式(3)の如く保持環42の軸方向先端の内径寸法Dciが設定されていると、管Pの外周端縁に面取り60を形成すれば、図6に示されるように、保持環42の内周端縁57と管Pの外周端縁61とが干渉せず、管Pを管継手10の挿入終端位置までスムーズに挿入することができ、管Pと管継手10を適切に接続することができる。

【0050】

なお、図5に示されるように、管Pの外周端縁に形成される面取り60の寸法Coは、通常、管Pの外径Dpoの1.0%〜10.0%とされる。言い換えると、面取り60の直径方向の合計寸法2Coは、管Pの外径Dpoの2.0%〜20.0%とされる。したがって、保持環42の軸方向先端の内径Dciの寸法は、面取り60の寸法Coを考慮して、次の式(4)で示す範囲に形成されていることが推奨される。

0.80Dpo<Dci<0.98Dpo ・・・(4)

【0051】

上記式(4)を満たす場合、保持環42の内径Dciと、管Pの外径Dpoとの寸法差が、管Pの外径Dpoの2.0%〜20.0%の範囲内となる。

このように保持環42の内径Dci寸法を設定することによって、管Pに対して通常の寸法で面取り60を施せば、管Pを保持環42の径方向内側に挿入することが可能となる。つまり、管Pを保持環42の径方向内側に挿入するために大きな面取り60を施す必要が無く、現場における面取り60の施工を無理なく行うことができる。

なお、配管の施工現場においては、「面取り器」と呼ばれる専用の器具を使用して管Pに面取り60を施す作業が行われており、この面取り器を使用すれば、管Pの外径Dpoの1.0%〜10.0%程度の寸法Coの面取り60を簡単に形成することができる。

【0052】

《第2の実施の形態》

図8は、本発明の第2の実施の形態に係る管継手の断面図、図9は、保持環と管との寸法関係を示す断面図である。

本実施の形態の管継手10は、保持環42と切欠溝17の配置が第1の実施の形態の管継手10と異なっている。具体的には、内筒体14の外周面であって、装着溝18よりも先端側に保持凹部25が形成されており、この保持凹部25内に保持環42が収容されている。そして、保持環42は、その外周面に第1爪部46と第2爪部45とを備えており、挿入スペースSから離脱する方向Xへの管Pの移動により保持凹部25の底面で径方向外側へ押されることで径方向寸法が拡大し、第1爪部46と第2爪部45とが管Pの内周面に押し付けられることで管Pを強固に保持するように構成されている。

【0053】

外筒体15の内周面には切欠溝17が形成されている。この切欠溝17は、保持環42の第1爪部46の径方向外側に対向する位置に形成されている。このため、保持環42の径方向寸法が拡大して第1爪部46が管Pの内周面に強く押し付けられると、管Pの外周面が切欠溝17の端縁(係止部)56に強く押し付けられ、当該端縁56が管Pの内周面に食い込んで係止する。これによって、保持環42による管Pの保持力が増大し、挿入スペースSからの管Pの離脱がより確実に防止される。

【0054】

図9に示されるように、保持環42の軸方向先端の外径Dcoは、管Pの内径Dpiと次の式(5)を満たす関係にある。

Dco>Dpi ・・・(5)

【0055】

また、本実施の形態の場合、管Pの内周端縁に面取り62が形成されることが推奨されており、この面取り62の寸法をCiとすると、管Pの内周端縁63の内径は、(Dpi+2Ci)となり、保持環42の外径Dcoとの関係は、次の式(6)のように設定される。

Dco<Dpi+2Ci ・・・(6)

【0056】

したがって、上記式(5)及び(6)から、保持環42の外径Dcoは、管Pの内径Dpiよりも大きいが、管Pに面取り62が施された場合の管Pの内周端縁63の内径(Dpi+2Ci)よりも小さい寸法となる(次式(7)参照)。

Dpi<Dco<Dpi+2Ci ・・・(7)

【0057】

以上の構成によって、面取り62が施されていない管Pを管継手10に挿入しようとしても保持環42の外周端縁59が管Pの内周端縁に干渉し、管Pを挿入できなくなり、管Pと管継手10とが不十分な状態で接続されるのを防止することができる。

【0058】

また、管Pの内周端縁に形成される面取り62の寸法Ciは、通常、管Pの内径Dpiの1.0%〜10.0%とされる。言い換えると、面取り62の直径方向の合計寸法2Ciは、管Pの内径Dpiの2.0%〜20.0%とされる。したがって、保持環42の軸方向先端の外径Dcoの寸法は、面取り62の寸法Ciを考慮すると、次の式(8)で示す範囲に形成されていることが推奨される。

1.02Dpi<Dco<1.20Dpi ・・・(8)

【0059】

上記式(8)を満たす場合、保持環42の外径Dcoと管Pの内径Dpiとの寸法差が、管Pの内径Dpiの2.0%〜20.0%の範囲内となる。

このように保持環42の外径Dcoを設定することによって、管Pに対して通常の寸法で面取り62を形成すれば、管Pを保持環42の径方向外側に挿入することが可能となる。つまり、管Pを保持環42の径方向外側に挿入するために大きな面取りを施す必要が無く、現場における面取り62の施工を無理なく行うことができる。

【0060】

《第3の実施の形態》

図11は、本発明の第3の実施の形態に係る管継手における保持環と管との寸法関係を示す断面図、図12(a)は保持環の断面図、(b)は保持環の正面図である。

上記第1,第2の実施の形態の保持環42は、周方向の一部分43(図4参照)が欠落したC字形状に形成されていたが、本実施の形態の保持環42は、欠落部のない環状に形成されている。

【0061】

具体的に、保持環42は、少なくとも外周側が管継手10の中心軸線に対して略垂直に配置された円環部42aと、この円環部42aの径方向内端から突出し、かつ管継手10の基端側へ向けて円弧状に湾曲した複数の係止部42bとを有している。

また、本実施の形態の外筒体15は、基端側部材15aと、先端側部材15bとに二分割されており、基端側部材15aに形成された雌ネジ15a1と、先端側部材15bに形成された雄ネジ15b1とを螺合させることによって、基端側部材15aと先端側部材15bとが連結される。そして、保持環42は、円環部42aの外周側が基端側部材15aと先端側部材15bとによって挟まれることによって外筒体15に装着される。

【0062】

本実施形態において、保持環42の軸方向先端の内周端縁の径Dciは、上述の式(1)〜(4)を満たすように構成されている。したがって、面取り60が施された管Pを外筒体15と内筒体14との間の挿入スペースSに挿入すると、保持環42の係止部42bが基端側へ弾性変形することによって、管Pの挿入が許容される。また、管Pに挿入スペースSから離脱する方向(矢印X)への力が作用すると、保持環42の係止部42bが管Pの外周面に食い込むことによって挿入スペースSからの管Pの離脱が確実に防止される。

【0063】

また、面取り60が施されていない管Pを挿入スペースSに挿入しようとした場合には、保持環42の軸方向先端の内周端縁57が管Pの外周端縁に干渉するため、挿入スペースS内に管Pを挿入し難くなる。そのため、管Pが管継手10に不十分な状態で接続されてしまうのを防止することができる。

【0064】

本発明は、上記実施の形態に限定されるものではなく、特許請求の範囲に記載された発明の範囲内において適宜変更できるものである。

第1,第2の実施の形態の保持環42は、第1爪部46のみを備えたものであってもよい。また、保持環42は、軸方向に複数箇所に設けられていてもよい。また、第1の実施の形態において、保持環42の第1爪部46の内周側は傾斜状の面とされているが、軸心と平行な面とされていてもよい。同様に、第2の実施の形態において、保持環42の第1爪部46の外周側は、傾斜状の面ではなく軸心に平行な面とされていてもよい。

【0065】

上記実施の形態では、管Pに形成される面取り60,62はテーパー状とされているが、アール状(凸状円弧面)、又は凹状に凹む円弧面であってもよい。

本発明の管継手10は、液体だけでなく気体を扱う管Pと機器Uとを接続するために用いることができる。

また。管継手10の外筒体15、内筒体14、及びネジ筒16の構成は上記実施の形態に限定されるものではない。例えば、外筒体15と内筒体14とを一体形成(又は一体的に連結)し、これに対してネジ筒16を相対回転可能に連結してもよい。また、内筒体14とネジ筒16とを一体形成し、これに外筒体15を連結してもよい。

【符号の説明】

【0066】

10: 管継手

14: 内筒体

15: 外筒体

16: ナット(ネジ筒)

31: 位置規制部

36: 弾性シール部材

38a: シール部

38b: シール部

42: 保持環

51: 保持環の先端面

57: 保持環の内周端縁

59: 保持環の外周端縁

60: 面取り

61: 管の外周端縁

62: 面取り

63: 管の内周端縁

P: 管

Dci: 保持環の先端内径

Dco: 保持環の先端外径

Dpo: 管の外径

Dpi: 管の内径

Co: 面取り寸法

Ci: 面取り寸法

【特許請求の範囲】

【請求項1】

軸方向の先端側に管(P)が挿入される外筒体(15)と、

前記外筒体(15)の内周面に設けられ、当該外筒体(15)に挿入された管(P)の外周面に係止する保持環(42)と、を備え、

前記保持環(42)における軸方向先端の内径(Dci)が、管(P)の外径(Dpo)よりも小さく、かつ、管(P)の外周端縁に面取り(60)が施された場合の当該端縁の外径よりも大きく形成されていることを特徴とする管継手。

【請求項2】

前記保持環(42)の軸方向先端の内径(Dci)と管(P)の外径(Dpo)との寸法差が、前記管(P)の外径(Dpo)の2.0%〜20.0%の範囲内で設定される請求項1に記載の管継手。

【請求項3】

管(P)に軸方向の先端側が挿入される内筒体(14)と、

前記内筒体(14)の外周面に設けられ、当該内筒体(14)を挿入した管(P)の内周面に係止する保持環(42)と、を備え、

前記保持環(42)における軸方向先端の外径(Dco)が、管(P)の内径(Dpi)よりも大きく、かつ、管(P)の内周端縁に面取り(62)が施された場合の当該端縁の内径よりも小さく形成されていることを特徴とする管継手。

【請求項4】

前記保持環(42)の軸方向先端の外径(Dco)と管(P)の内径(Dpi)との寸法差が、前記管(P)の内径の2.0%〜20.0%の範囲内で設定される請求項3に記載の管継手。

【請求項1】

軸方向の先端側に管(P)が挿入される外筒体(15)と、

前記外筒体(15)の内周面に設けられ、当該外筒体(15)に挿入された管(P)の外周面に係止する保持環(42)と、を備え、

前記保持環(42)における軸方向先端の内径(Dci)が、管(P)の外径(Dpo)よりも小さく、かつ、管(P)の外周端縁に面取り(60)が施された場合の当該端縁の外径よりも大きく形成されていることを特徴とする管継手。

【請求項2】

前記保持環(42)の軸方向先端の内径(Dci)と管(P)の外径(Dpo)との寸法差が、前記管(P)の外径(Dpo)の2.0%〜20.0%の範囲内で設定される請求項1に記載の管継手。

【請求項3】

管(P)に軸方向の先端側が挿入される内筒体(14)と、

前記内筒体(14)の外周面に設けられ、当該内筒体(14)を挿入した管(P)の内周面に係止する保持環(42)と、を備え、

前記保持環(42)における軸方向先端の外径(Dco)が、管(P)の内径(Dpi)よりも大きく、かつ、管(P)の内周端縁に面取り(62)が施された場合の当該端縁の内径よりも小さく形成されていることを特徴とする管継手。

【請求項4】

前記保持環(42)の軸方向先端の外径(Dco)と管(P)の内径(Dpi)との寸法差が、前記管(P)の内径の2.0%〜20.0%の範囲内で設定される請求項3に記載の管継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−19491(P2013−19491A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−153965(P2011−153965)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【出願人】(393024717)オーケー器材株式会社 (58)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【出願人】(393024717)オーケー器材株式会社 (58)

【Fターム(参考)】

[ Back to top ]