管路内作業装置モニタシステム

【課題】管路内作業装置による作業を、確実に進めることができる管路内作業装置モニタシステムを提供する。

【解決手段】管路5内を移動可能であると共に、該管路5の内壁を対象とした作業を行う管路内作業装置1と、該管路内作業装置1の管路5内における現存位置を表示する画面26を備えた地上装置2とで構成された管路内作業装置モニタシステムを、地上装置2は、画面26に、管路内作業装置1の現存位置を示す現存位置指示画像を、管路5の内壁を撮影した画像データに基づいて作成された管路5の内壁面の展開画像である内壁面画像上で、現存位置が対応する位置に、重ねて表示するようにして構成する。

【解決手段】管路5内を移動可能であると共に、該管路5の内壁を対象とした作業を行う管路内作業装置1と、該管路内作業装置1の管路5内における現存位置を表示する画面26を備えた地上装置2とで構成された管路内作業装置モニタシステムを、地上装置2は、画面26に、管路内作業装置1の現存位置を示す現存位置指示画像を、管路5の内壁を撮影した画像データに基づいて作成された管路5の内壁面の展開画像である内壁面画像上で、現存位置が対応する位置に、重ねて表示するようにして構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、上下水道管等の管路内の作業を行う管路内作業装置の管路内における現存位置を、管路の内壁を撮影した画像に基づいて作成された内壁面画像を用いて、モニタする管路内作業装置モニタシステムに関する。

【背景技術】

【0002】

地下に埋設された上下水道管やケーブル埋設管、或いは、トンネル等の管路に対しては、時間の経過と共に、ヒビや亀裂等の損傷等の異常な状態が発生することが多い。これらの異常な状態を放置しておくと、管路の損壊を招く事態に発展する。そのため、これらの管路の異常な状態を発見するために、定期的な内壁面の検査が行われる。

【0003】

この検査としては、通常、管路内を、該管路に沿って移動するカメラ等を用いて管路の内壁面を撮影し、その撮影した画像データに基づいて、内壁面を管路の長手方向に切り開いて平面状に展開したような展開図である内壁面画像を作成し、この内壁面画像を目視で検査することにより行われている(例えば、特許文献1、2参照)。

【0004】

しかし、上記の内壁面画像の目視による画像検査は、検査者の目視により行われるため、管路に生じている欠陥を見落とすことがないとはいえない。そこで、内壁面画像の目視による画像検査のほか、最近では、衝撃弾性波による劣化検査等が併用して用いられている(例えば、特許文献3参照)。

【0005】

上記の衝撃弾性波による劣化検査は、管路を構成する1本の管に対して、インパルスハンマ等で当該管の内壁に打撃を加えて衝撃弾性波を入力すると共に、当該管の打撃地点とは異なる地点の内壁に、振動センサ等の受信子をセットして、当該管を伝播する伝播波を測定する。そして、測定されたこの波形を記憶すると共に、記憶された波形を分析することにより、欠陥の有無を判定するものである。

【0006】

この衝撃弾性波による劣化検査では、例えば、管路が地下に埋設された埋設管の場合に、管路内を移動可能な管路内検査装置と、この管路内検査装置と電気的機械的に接続された地上装置とが用いられる。

【0007】

この内、管路内検査装置には、上記のインパルスハンマ等を支持、駆動する打撃手段と、伝播波を測定する振動センサ等の測定手段とが備えられている。又、地上装置には、管路内検査装置を制御すると共に、この管路内検査装置から得られた検査データを記録、分析する機能が備えられている。

【0008】

上記の衝撃弾性波による劣化検査では、検査の対象である管路において、打撃手段で打撃する管路の部分と、測定手段で振動を検知する管路の部分とは、同一の管でなければならない。この衝撃弾性波による劣化検査において、仮に、打撃手段で打撃する部分と、測定手段で振動を検知する部分とが、隣接する管同士となった場合には、正しい検査結果を得ることはできない。

【0009】

そこで、上記の管路内検査装置、及び、地上装置を用いる場合、管路内検査装置には、打撃手段、及び、測定手段のほか、それぞれが現存する位置を、画像により確認するために、打撃手段、及び、測定手段のそれぞれに対して、CCDカメラ等が備えられている。

【特許文献1】特開2003−32674号公報

【特許文献2】特開2008−90782号公報

【特許文献3】特開2005−189227号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、上記の管路内検査装置における打撃手段、及び、測定手段が現存する位置を、部分的に、CCDカメラ等で監視することは、即ち、打撃手段、及び、測定手段が現存する位置を別々に監視することになる。そのため、打撃手段で打撃する部分と、測定手段で振動を検知する部分とが同一の管であることを、一見して容易には、確認しがたい状態である。

【0011】

又、上述したような検査や診断で、欠陥が発見された場合に、修復を行う必要があり、このような修復には、管路内を走行可能な作業用の装置が用いられる。このような作業用の装置を用いる場合においても、作業が行われる場所を正確に確認できることが望ましい。

【0012】

そこで、この発明は、このような状況に対処するためになされたものであって、上記の管路内検査装置のような管路内作業装置において、例えば、管路内検査装置における管路に対する打撃手段や伝播波の測定手段等の現存位置を把握するために必要である、管路内作業装置の管路内における現存位置を把握することが容易に行え、それ故、管路内作業装置による作業を確実に進めることができる管路内作業装置モニタシステムを提供しようとするものである。

【課題を解決するための手段】

【0013】

本発明の管路内作業装置モニタシステムは、管路内を移動可能であると共に、該管路の内壁を対象とした作業を行う管路内作業装置と、該管路内作業装置の管路内における現存位置を表示する画面を備えた地上装置とで構成された管路内作業装置モニタシステムである。

【0014】

上記の管路内作業装置モニタシステムでは、地上装置は、画面に、管路内作業装置の現存位置を示す現存位置指示画像を、管路の内壁を撮影した画像に基づいて作成された管路の内壁面の展開画像である内壁面画像上で、現存位置が対応する位置に、重ねて表示することを特徴としている。

【0015】

上記の管路内作業装置モニタシステムによれば、管路内作業装置の現存位置を示す現存位置指示画像が、管路の内壁を撮影した画像に基づいて作成された管路の内壁面の画像である内壁面画像上で、現存位置が対応する位置に重ねて表示される。そのため、管路内作業装置の管路内における現存位置の把握を、容易に行うことができ、管路内作業装置による作業を確実に進めることができる。

【0016】

上記の管路内作業装置モニタシステムにおいて、現存位置指示画像として、管路内作業装置の進行方向に対して該管路内作業装置を側面から見た側面図を用いるようにするのが好適である。

【0017】

このようにすることにより、管路内作業装置の管路内における現存位置として、管路内作業装置の全体の姿が表示されるので、管路内作業装置の管路内における現存位置を、一見して明瞭に把握することができ、管路内作業装置による作業を確実に進めることができる。

【0018】

又、上記の管路内作業装置モニタシステムにおいて、管路内作業装置の側面図は、外形線のみで表され、該外形線の内側は、透明となるようにしてもよい。このようにすることにより、管路内における現存位置指示画像の管路内作業装置と重なる部分の管路の内壁面の展開画像が、透視できるので、管路内作業装置の存在に邪魔されることなく、管路の内壁面の展開画像を目視することができる。

【0019】

又、上記の管路内作業装置モニタシステムにおいて、管路内作業装置が移動すると、現存位置指示画像は停止したままで、該現存位置指示画像が重ねられて表示されている内壁面画像が移動するようにするのが好適である。

【0020】

このようにすることにより、現存位置指示画像が停止したままであるので、管路内作業装置の現存位置が、常時、目視可能である。そのため、管路内作業装置の現存位置を、常時、確実に把握することができる。

【0021】

又、上記の管路内作業装置モニタシステムにおいて、管路内作業装置が移動すると、内壁面画像は停止したままで、該内壁面画像に重ねて表示されている現存位置指示画像が移動するようにしてもよい。

【0022】

この場合、例えば、上記の管路内作業装置が移動すると、現存位置指示画像は停止したままで、該現存位置指示画像が重ねられて表示されている内壁面画像が移動するようにするのを基本とした上で、上記の方法を採用すると、便利である。即ち、上記の方法を用いることにより、管路内の特定の場所で、内壁面画像は停止したままで、管路内作業装置の現存位置指示画像を移動することで、管路内作業装置に対して、小回りを利かせた作業を行わせることができる。

【0023】

又、上記の管路内作業装置モニタシステムにおいて、システムを次のように構成するようにしてもよい。即ち、管路内作業装置に、管路の内壁を撮影して画像を出力する撮影手段を備えると共に、該撮影手段が出力した画像に基づいて、管路の内壁面の画像である内壁面画像を作成する機能を、地上装置に備えるようにするのである。

【0024】

このようにすることにより、管路内作業装置の現存位置を示すのに用いられる管路の内壁面の画像である内壁面画像の作成を、管路内作業装置の作業と、略同時並行で進めることができる。そのため、管路の内壁面画像の作成に、余分な時間を必要とせず、管路内作業装置による作業を確実に進めることを、効率的に行うことができる。

【0025】

又、上記の撮影手段を備えた管路内作業装置を用いる管路内作業装置モニタシステムに代えて、上記の撮影手段を備えた管路内撮影装置を管路内作業装置に連結した管路内作業装置モニタシステムを構成することもできる。即ち、管路内作業装置が、撮影手段を備えるのに代えて、該撮影手段を備えた管路内撮影装置を連結するようにするのである。

【0026】

このようにすることにより、管路内作業装置に撮影手段を備える必要がなくなり、管路内作業装置の構成をシンプルにできると共に、一般的に、管路の内壁を撮影した画像データに基づいて、管路の内壁面の展開画像である内壁面画像を作成するのに用いられる既成の管路内撮影装置を用いることができる。それ故、管路内作業装置モニタシステムの形成を、容易、且つ、短時間で行うことができる。

【0027】

又、上記の管路内作業装置モニタシステムとして、管路内作業装置が作業を行う管路に対して、予め作成された事前作成内壁面画像を、管路内作業装置モニタシステムの地上装置が使用するようなシステムを、構成することもできる。

【0028】

即ち、内壁面画像として、管路内作業装置が現存する管路に対して、予め、該管路の内壁が撮影されると共に、該撮影された画像に基づいて作成された該管路の内壁面の画像である事前作成内壁面画像を、地上装置が用いるようにするのである。

【0029】

このようにすることにより、管路内作業装置に、管路の内壁面画像を作成するための撮影手段等の装備を省略することができ、管路内作業装置モニタシステムのコスト削減を図ることができる。

【0030】

又、上記の管路内作業装置モニタシステムにおいて、管路内作業装置として、衝撃弾性波による劣化検査を行う打撃手段、及び、測定手段を備えた管路内検査装置を用いるようにすることができる。この場合には、現存位置指示画像には、打撃手段の打撃位置、及び、測定手段の測定位置を示す画像が、含まれるようにするのが好適である。

【0031】

前述したように、管路の検査を精度高く行う見地からは、衝撃弾性波による劣化検査を、内壁面画像の目視による検査と併用して行うことで、検査の精度を高めることができる。そこで、上記のようにすることにより、衝撃弾性波による劣化検査を容易に行うことができると共に、検査の精度を高めることができる。

【発明の効果】

【0032】

本発明の管路内作業装置モニタシステムによれば、管路内作業装置の現存位置を示す現存位置指示画像が、管路の内壁を撮影した画像に基づいて作成された管路の内壁面の画像である内壁面画像上で、現存位置が対応する位置に重ねて表示される。そのため、管路内作業装置の管路内における現存位置の把握を、容易に行うことができ、管路内作業装置による作業を、確実、且つ、容易に、進めることができる。

【発明を実施するための最良の形態】

【0033】

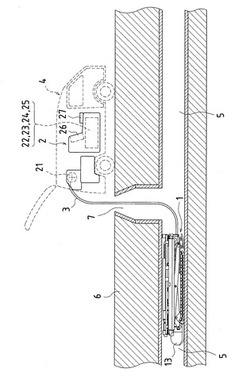

次に、本発明の実施の形態における管路内作業装置モニタシステムについて、図面に基づき、詳細に説明する。図1は、本実施の形態における管路内作業装置モニタシステムの構成を示した構成図である。図1において、本管路内作業装置モニタシステムは、地中6に埋設された埋設管の管路5の中に挿入されて使用される管路内自走車1(前述の管路内作業装置に相当)と、地上制御装置2(前述の地上装置に相当)とで構成される。この管路内自走車1と地上制御装置2とは、ケーブル3を介して接続されている。

【0034】

上記の管路内自走車1と、上記の地上制御装置2とは、管路5内の検査を行うのに使用される。この管路5内の検査では、カメラで撮影された画像を目視により検査する画像検査と、衝撃弾性波を用いる劣化検査とが、併用して行われる。

【0035】

本実施の形態における管路内作業装置モニタシステムは、上記の管路5内の検査において、当該検査の内、劣化検査が確実、且つ、容易に進められるようにするための補助的役割を担っており、上記の管路5内の検査のシステムに組込まれているシステムである。そこで、上記の管路内作業装置モニタシステムが組込まれている上記の管路内検査のシステムを、以下、管路内検査システムと称する。そして、本実施の形態における管路内作業装置モニタシステムの説明は、上記の管路内検査システムの一部として説明する。

【0036】

次に、上記の管路内検査システムを構成する一方の管路内自走車1について説明する。図2(a)は、この管路内自走車1の外観を示した側面図、(b)は、平面図、(c)は、正面図、そして、(d)は、背面図、又、図3は、管路内自走車1の構成を示したブロック図である。管路内自走車1は、地中6に埋設された埋設管の管路5の内部に、マンホール7から挿入されると共に、上記の管路5内の検査に用いられる。

【0037】

図3において、上記の管路内自走車1は、自走用駆動装置12、カメラ装置13、照明装置14、打撃機構15、及び、測定センサ16を備えている。この内、自走用駆動装置12は、管路内自走車1に取付られたキャタピラを備えた無限軌道11、及び、該無限軌道を地上制御装置2からの制御により駆動するモータ(図示無し)で構成され、管路内自走車1の前進(図1では、左方向)、停止、後退を行う機能を備えている。

【0038】

カメラ装置13は、埋設管の管路5の内壁における上記の画像検査を行うための、埋設管の管路5の内部を撮影する機能を備えている。照明装置14は、カメラ装置13による撮影のための、埋設管の管路5の内部を照明する機能を備えている。そして、打撃機構15、及び、測定センサ16は、上記の劣化検査に用いられる。

【0039】

次に、上記の管路内検査システムを構成する他方の地上制御装置2について、説明する。図4は、地上制御装置2の構成を示したブロック図である。地上制御装置2は地上制御装置搭載車4に搭載され、上述したように、管路内自走車1とケーブル3により接続されており、管路内自走車1の走行、及び検査を制御すると共に、管路内自走車1から送信される各種信号を受信して処理、記憶した上で、画像情報として、モニタに表示したり、プリンタに出力したりする。

【0040】

図1、図4において、上記の地上制御装置2は、ケーブル収納繰出部21、自走車駆動制御部22、撮影データ処理記録部23、劣化検査制御処理記録部24、自走車現存位置指示制御部25、モニタ部26、及び、プリンタ部27を備えている。

【0041】

この内、ケーブル収納繰出部21は、管路内自走車1と地上制御装置2とを接続するケーブル3を収納しており、該ケーブル3の繰出、及び、繰出長さの測定を行う機能を備えている。

【0042】

上記の繰出長さの測定は、管路内自走車1が管路5中を進行するに従って、ケーブル3を繰り出すと共に、その繰出長さを測定する。この測定には、例えば、スリットを有する回転する円盤を備えた光エンコーダを用いて、光がこの円盤のスリットを通過することにより発生するパルスをカウントして、ケーブル3の繰出長さを測定する。

【0043】

このケーブル収納繰出部21の繰出長さの測定により、管路内自走車1が現存する位置である現存位置を、例えば、マンホール7の位置をスタート基準にして、表すことができる。

【0044】

上記の自走車駆動制御部22は、管路内自走車1の走行を制御する機能を備えている。撮影データ処理記録部23は、管路内自走車1が備えるカメラ装置13が撮影した画像を、処理、記録する機能を備えている。劣化検査制御処理記録部24は、管路内自走車1が備える打撃機構15、及び、測定センサ16を用いて行う劣化検査の制御と、測定センサ16の出力を記録、処理する機能を備えている。

【0045】

自走車現存位置指示制御部25は、上記の管路内自走車1の現存位置を指示(表示)する機能を備えている。尚、この管路内自走車1の現存位置は、厳密な意味では、管路内自走車1の全長の中央の地点を、管路内自走車1の位置としている。そして、モニタ部26、及び、プリンタ部27は、各種データや画像情報等の表示と、プリントを行うのに用いられる。

【0046】

上記の自走車駆動制御部22、撮影データ処理記録部23、劣化検査制御処理記録部24、及び、自走車現存位置指示制御部25には、それぞれ、マイクロプロセッサ、及び、半導体メモリが備えられており、この半導体メモリに格納されているOSや各種のソフトウエアにより、それぞれの制御が行われる。又、上記の各制御部に共通に使用されるキーボードやマウス(図示されていない)が備えられている。このキーボードやマウスにより、上記の各制御部に必要なパラメータの入力や、各制御部に対する各種の指示等を、入力することができる。

【0047】

次に、上記の管路内検査システムにおける、撮影データ処理記録部23、劣化検査制御処理記録部24、及び、自走車現存位置指示制御部25の各機能について説明する。まず、撮影データ処理記録部23の機能について説明する。

【0048】

撮影データ処理記録部23は、上述したように、管路内自走車1が備えるカメラ装置13が撮影した画像を、処理、記録する機能を備えている。管路内自走車1に備えられているカメラ装置13は、広角レンズや、魚眼レンズ等を供えており、これらのレンズを用いて、埋設管の管路5の内部の撮影が行われる。

【0049】

従って、撮影された画像は、同心円状をしている。そのため、この画像は、埋設管の管路5の内壁の状態を、目視により検査するには、適していない。そこで、この同心円状の画像を、管路5の長手方向に切り開いて平面状に展開したような展開画像(前述の内壁面画像に相当)に変換する画像展開処理が行われる。

【0050】

この画像展開処理は、例えば、次のように行われる。図5、及び、図6は、この画像展開処理を説明するための説明図である。この内、図5は、管路内自走車1に備えられたカメラ装置13により行われる埋設管の管路5の内部の撮影の状態を、示したものであり、カメラ装置13の撮影画像の中心は、管路5の中心軸31とほぼ一致する。又、カメラ装置13は、管路内自走車1の走行により、管路5に沿って移動する。

【0051】

図5中の32は、埋設管の管路5の内壁のヒビ、33は亀裂を示している。又、図6(a)は、カメラ装置13が撮影した撮影画像であり、図6(b)は、その展開画像である。尚、図5では、便宜的に管路5の上方向をA、下方向をC、左方向をB、右方向をDとし、図6では、図5に対応させて、カメラ装置13による撮影画像の上方向をA1、下方向をC1、左方向をB1、右方向をD1としている。

【0052】

カメラ装置13によって取得された管路5の内壁面の画像データは、上述したように、同心円状の画像である。即ち、管路5の内壁面の画像は、モニタ部26等の画面上では、図6(a)に示される同心円状の画像34のように、管路5の中心軸31が、同心円状の画像34の略中心に位置していると共に、同心円状の画像34の上下左右方向A1、B1、C1、D1が、管路5の上下左右方向A、B、C、Dに対応した同心円状の画像となる。

【0053】

この同心円状の画像34から展開画像を作成するにあたっては、先ず、図6(a)の破線で示す、同心円状の画像34上に、位置及び大きさが固定されたサンプリングライン35を設定し、このサンプリングライン35上の画像データを、例えば、サンプリング開始点A2から、上記のサンプリングライン35に沿って、B2、C2、D2、A2、と一周するようにしてサンプリングする。

【0054】

そして、サンプリングした画像データを、縦1列の直線状に配列する画像展開処理を行う。その後、カメラ装置13を、次のサンプリング位置まで管路5に沿って移動し、管路5の内壁面の撮影を行う。ここで得られた同心円状の画像34に対して、上記と同様にして、サンプリングライン35上の画像データをサンプリングし、前に配列された展開画像の左列に、縦一列の直線状に配列する画像展開処理を行う。

【0055】

これらの作業を繰返すことにより、図6(b)に示すように、管路5の内壁面が、画面上の上方向A1で切り開かれて、平面状に広げられたような展開画像が作成される。ここで、管路5の内壁面に存在している、図5に示すような、ヒビ32や亀裂33等の異常な部分は、図6(b)に示すように、展開画像に表示される。

【0056】

又、この展開画像には、ケーブル収納繰出部21により測定される管路内自走車1が現存する現存位置データを、上記の展開画像に付加して表示することができる。そこで、この展開画像を目視により検査することで、その異常部分の位置や、寸法、形状等を、正確に把握することができる。

【0057】

上記の画像検査において、画像展開処理作業の高速化、効率化を図るために、サンプリング位置間隔とカメラ装置13の撮影間隔とが合致するように、カメラ装置13の移動速度、即ち、管路内自走車1の移動速度を設定し、カメラ装置13を管路5に沿って一定速度で移動させながら、連続して管路5の内壁面の撮影を行い、撮影された同心円状の画像34に対して随時画像展開処理を行う。

【0058】

次に、劣化検査制御処理記録部24の機能について説明する。この劣化検査制御処理記録部24は、上述したように、管路内自走車1が備えている打撃機構15、及び、測定センサ16を用いて、衝撃弾性波による劣化検査の制御と処理、及び、記録を行う機能を備えている。

【0059】

この衝撃弾性波による劣化検査は、次のような検査である。図7は、この衝撃弾性波による劣化検査方法を、模式的に示した説明図である。図7において、この衝撃弾性波による劣化検査では、インパルスハンマ等の打撃機構で、管路5を、該管路5の一端寄りの内側から打撃する等して、管路5の管内面に弾性波を入力し、管路5の他端寄りの内側にセットした受信子により、検査対象の管路5を伝播する伝播波をキャッチして解析することにより、劣化検査を行うものである。

【0060】

上記のインパルスハンマ等の打撃機構としては、管路内自走車1に備えられた打撃機構15が用いられ、受信子としては、管路内自走車1に備えられた測定センサ16が用いられる。

【0061】

上記の衝撃弾性波による劣化検査において、一般には、検査対象の管路5を伝播して受信子によりキャッチされた伝播波は、記録装置によりこの伝播波形が記憶され、後で、この記憶された波形が解析される。この伝播波形の記録には、当該検査箇所を識別するデータとして、ケーブル収納繰出部21により測定された管路内自走車1が現存する現存位置データを、同時に記録している。

【0062】

又、この衝撃弾性波による劣化検査では、衝撃弾性波の入射位置と、受信子のセット位置は、検査対象の管路5の管長の1/4以上離して設置するのが望ましい。これは、亀裂等の劣化による管路5の管全体の振動現象の変化が捉えやすいからである。又、入射位置と受信位置は、相対的な位置が同じになるように設定する。

【0063】

上記の解析方法としては、記録された伝播波を、高速フーリエ変換(FFT)して、基準となる周波数分布と比較することにより、検査対象の管路5の欠陥であるヒビや亀裂等の異常な部分を探索する方法が用いられる。上記の高速フーリエ変換(FFT)とは、離散フーリエ変換に関連する変換を高速に実行する一連の計算方法である。

【0064】

上記の衝撃弾性波による劣化検査では、検査の対象である管路において、自走用駆動装置12に備えられた打撃機構15で打撃する管路の部分と、自走用駆動装置12に備えられた測定センサ16で振動を検知する管路の部分とは、同一の管でなければならない。

【0065】

この衝撃弾性波による劣化検査において、仮に、打撃手段で打撃する部分と、測定手段で振動を検知する部分とが、隣接する管同士となった場合には、正しい検査結果を得ることはできない。

【0066】

そこで、上記の衝撃弾性波による劣化検査においては、管路内自走車1に備えられた打撃機構15で打撃する管路の部分と、管路内自走車1に備えられた測定センサ16で振動を検知する管路の部分とは、同一の管であることを、確実に確認する必要がある。

【0067】

又、衝撃弾性波による劣化検査の検査箇所を正確に識別する上でも、打撃機構15が打撃する位置と、測定センサ16が振動を検知する位置とを、正確に確認、把握することが、必要である。上記の衝撃弾性波による劣化検査において、実際の管路5の検査箇所と、解析結果が表す管路5の部分とを、正確に対応付けすることができるようにするためには、上記の打撃機構15が打撃する位置、及び、測定センサ16が振動を検知する位置を、実際の管路5に対して、正確に確認、把握することが必要であるからである。

【0068】

そのため、用いられるのが、上記の自走車現存位置指示制御部25の機能である。そこで、次に、自走車現存位置指示制御部25の機能について、説明する。上記の管路内自走車1に備えられている打撃機構15の管路内自走車1における装着位置と、管路内自走車1に備えられている測定センサ16の管路内自走車1における装着位置とは、共に、管路内自走車1の構造で定まっている。

【0069】

そのため、埋設管の管路5における管路内自走車1が現存する位置である現存位置が正確に判明すれば、管路内自走車1に装着されている打撃機構15、及び、測定センサ16の埋設管の管路5における位置も、正確に判明する。

【0070】

そうすると、管路内自走車1に備えられた打撃機構15、及び、測定センサ16の埋設管の管路5における位置から、打撃機構15が打撃する管路の部分の位置、及び、測定センサ16が振動を検知する管路の部分の位置は、共に、正確に判明する。

【0071】

この仕組に注目して、上記の自走車現存位置指示制御部25は、埋設管の管路5における管路内自走車1が現存する位置を、上述した画像検査で得られる展開画像と対応させて、この展開画像上に重ねて表示することで、表示しようとするものである。

【0072】

管路内自走車1では、図2から分かるように、該管路内自走車1の先頭に、カメラ装置13が備えられ、このカメラ装置13は、管路内自走車1の前方の管路5内を撮影する。又、上記の展開画像は、カメラ装置13により撮影された画像に基づいて作成される。

【0073】

そうすると、上記の展開画像は、管路内自走車1が現存する管路5内の位置よりも、前方、即ち、管路内自走車1の進行方向における前方の管路5における場所の展開画像が作成される。又、最近では、上述したように、画像展開処理作業の高速化、効率化が図られている。

【0074】

そこで、管路内自走車1が現存する管路5内の位置における展開画像は、管路内自走車1が現存する管路5内の位置に到着するまでには、作成を完了させることが可能である。又、この展開画像には、カメラ装置13により撮影されたその展開画像の基になる画像の撮影地点の位置データが、撮影時点におけるケーブル収納繰出部21により測定された管路内自走車1の現存位置データにより、付加して記録されている。

【0075】

又、管路内自走車1が現存する管路5内の位置のデータは、ケーブル収納繰出部21により測定される管路内自走車1が現存する現存位置データにより、把握することができる。

【0076】

そうすると、管路内自走車1が現存する管路5内の位置データと同じ位置データを備えた展開画像を、撮影データ処理記録部23から抽出して、当該抽出された展開画像を、モニタ部26の表示画面の中央に表示すると共に、その前後に、当該抽出された展開画像の前後に連なる展開画像を表示することにより、管路内自走車1が現存する管路5内の位置をモニタ部26の表示画面の中央にした展開画像を、モニタ部26に表示することができる。

【0077】

即ち、モニタ部26の表示画面の中央に、管路内自走車1の現存位置を表す、例えば、点やスポット、縦長の直線等の画像(前述の現存位置指示画像に相当)を表示すると共に、管路内自走車1が現存する管路5内の位置データと同じ位置データを備えた展開画像を、モニタ部26の表示画面の中央になるようにして、モニタ部26に表示することができる。上記の管路内自走車1の現存位置は、上述したように、管路内自走車1の全長の中央の地点を、管路内自走車1の位置としている。図8は、この状態を表示したモニタ部26の画面の例を示したもので、管路内自走車1の現存位置は、縦長の直線で表示されている。

【0078】

上記の図8に示されるモニタ部26の画面は、管路内自走車1の現存位置を表す画像を表示する自走車現存位置表示エリア44以外に、画像検査におけるカメラ装置13により撮影された同心円状の画像である撮影画像を表示する撮影画像表示エリア42、この撮影画像に基づいて画像展開処理されて作成された展開画像を表示する展開画像表示エリア43、及び、パラメータを表示するパラメータ表示エリア41で構成されている。

【0079】

上記の図8において、撮影画像表示エリア42には、管路内自走車1の現存位置の中央地点における撮影画像が表示されている。展開画像表示エリア43には、撮影画像表示エリア42が画像展開処理されて作成された展開画像が表示されている。そして、自走車現存位置表示エリア44には、管路内自走車1の現存位置を表す画像が、当該現存位置における展開画像に重ねて表示されている。

【0080】

自走車現存位置表示エリア44において、管路内自走車1の現存位置を表す画像が表示されるのは、全自走車現存位置表示エリア44における右側寄りに3分の1の部分であり、残りの部分には、前進する先の展開画像が表示されている。図8の自走車現存位置表示エリア44において、45は、管路内自走車1の現存位置を表す画像で、管路内自走車1の現存位置を表す、縦長の直線である。又、46は、管路5における埋設管の接続端を示している。

【0081】

上記のようにすることで、管路内自走車1の現存位置を示す現存位置指示画像を、管路5の内壁を撮影した画像に基づいて作成された管路の内壁面の展開画像上で、現存位置が対応する位置に、重ねて表示することが実現される。そのため、管路内自走車1の管路5内における現存位置の把握を、容易に行うことができる。

【0082】

上記の場合に、管路内自走車1の現存位置を、単に点やスポット等の画像を用いて位置を表すよりも、図形を用いた画像(前述の現存位置指示画像に相当)のほうが、一般に、明瞭、且つ、容易に認識することができる。そこで、上記の管路内検査システムにおいて、このような図形として、例えば、管路内自走車1の進行方向に対して該管路内自走車1を側面から見た側面図を用いる方が、点やスポット、縦長の直線等の画像を用いるよりも、管路内自走車1の現存位置を、明瞭、且つ、容易に認識することができる。図9は、この管路内自走車1の現存位置を表す画像として、該管路内自走車1の側面図を用いたモニタ部26の画面の例を示したものである。尚、図9は、上記の図8における自走車現存位置表示エリア44の右寄りの部分を示したものである。

【0083】

このようにすることにより、管路内自走車1の管路5内における現存位置として、管路内自走車1の全体の姿が表示されるので、管路内自走車1の管路5内における現存位置を、一見して明瞭に把握することができる。

【0084】

従がって、打撃機構15で打撃する部分と、測定センサ16で振動を検知する部分とが同一の管であることを、一見して容易に確認することができ、管路内自走車1による管路5の劣化検査を確実に進めることができる。

【0085】

上記の管路内自走車1の現存位置を表す画像として該管路内自走車1を側面から見た側面図を用いた場合において、この側面図上に、該管路内自走車1が備えている打撃機構15の打撃位置、及び、測定センサ16の当接位置を表示することができる。図10は、この状態を表示したモニタ部26の画面の例を示したものである。図10において、打撃機構15の打撃位置、及び、測定センサ16の当接位置は、矢印で表されており、Hは、打撃機構15の打撃位置、Sは、測定センサ16の当接位置を表している。尚、図10は、図9と同様、上記の図8における自走車現存位置表示エリア44の右寄りの部分を示したものである。このようにすることにより、衝撃弾性波による劣化検査を容易に行うことができると共に、検査の精度を高めることができる。

【0086】

又、上記の管路内自走車1の現存位置を表す画像として該管路内自走車1を側面から見た側面図を用いた場合に、管路内自走車1の側面図を、外形線のみで表すと共に、該外形線の内側を、透明とすることができる。図11は、この状態を表示したモニタ部26の画面の例を示したものである。図11は、図9、及び、図10と同様、上記の図8における自走車現存位置表示エリア44の右寄りの部分を示したものである。

【0087】

このようにすることにより、管路内における現存位置指示画像の管路内自走車1と重なる部分の管路の内壁面の展開画像が透視できるので、管路内自走車1の存在に邪魔されることなく、管路の内壁面の展開画像を目視することができる。

【0088】

又、上記の管路内検査システムでは、管路内自走車1が現存する管路5内の位置を、モニタ部26の表示画面の中央にした展開画像を用いると共に、管路内自走車1の側面図の画像における管路内自走車1の全長の中央の地点が、モニタ部26の表示画面の中央になるようにして、展開画像と管路内自走車1の側面図とを重ねてモニタ部26に表示している。

【0089】

そこで、この場合は、管路内自走車1が前方に前進すると、管路内自走車1の側面図の画像は静止したままで、管路内自走車1の前進に伴って、展開画像が後方へ移動するように、モニタ部26の表示画面を表示することができる。

【0090】

このようにすると、現存位置指示画像が停止したままであるので、管路内自走車1の現存位置が、常時、目視可能である。そのため、管路内自走車1の現存位置を、常時、確実に把握することができる。

【0091】

又、上述した管路内自走車1の側面図の画像は静止したままで、管路内自走車1の前進に伴って、展開画像が後方へ移動するように、モニタ部26の表示画面を表示する場合において、場合によっては、管路内自走車1が移動すると、展開画像は停止したままで、該展開画像に重ねて表示されている管路内自走車1の現存位置指示画像が移動するようにしてもよい。

【0092】

このようにすることにより、管路5内の特定の場所で、展開画像は停止したままで、管路内自走車1の現存位置指示画像を移動することで、管路内自走車1に対して、小回りを利かせた動きをさせることができる。

【0093】

上記の管路内検査システムでは、管路5の内部を撮影するカメラ装置13が、管路内自走車1に備えられているが、このカメラ装置13を管路内自走車1に搭載するのに代えて、カメラ装置を搭載したカメラ搭載自走車を、管路内自走車の先頭に、連結するようにしてもよい。図12(a)は、このカメラ搭載自走車9を先頭に連結した管路内自走車8の平面図、図12(b)は、側面図、図12(c)は、正面図、そして、図12(c)は、背面図である。

【0094】

この管路内自走車8には、カメラ装置13、及び、照明装置14は備えられていないが、それ以外で、管路内自走車1に備えられている上述した自走用駆動装置12、打撃機構15、及び、測定センサ16は、備えられている。又、上記のカメラ搭載自走車9には、カメラ装置13、及び、照明装置14のほか、管路内自走車1に備えられているのと同様の自走用駆動装置が備えられている。又、上記の管路内自走車8、及び、カメラ搭載自走車9は、共に、キャタピラではなく、車輪が用いられている。

【0095】

上記のようにすることにより、管路内自走車にカメラ装置13を備える必要がなくなり、管路内自走車の構成をシンプルにできると共に、一般的に、管路5の内壁を撮影した画像データに基づいて、管路5の内壁面の展開画像を作成するのに用いられる既成のカメラ搭載自走車を用いることができる。それ故、管路内検査システムの形成を、容易、且つ、短時間で行うことができる。

【0096】

又、上記の管路内検査システムでは、管路5に対する検査において、管路内自走車1に備えられているカメラ装置13が撮影した画像を用いて展開画像を作成すると共に、管路内自走車1の現存位置をモニタ部26の表示画面に表示するのに、この展開画像を用いている。

【0097】

しかし、管路内自走車1の現存位置をモニタ部26の表示画面に表示するのに、上記の管路内自走車1の搭載するカメラ装置13で撮影された画像を基に作成された展開画像を用いるのに代えて、管路5に対して、上記の管路内自走車1、或いは、他のシステムで既に撮影された画像を用いて作成された展開画像を用いたシステムを、構築することもできる。この場合には、既に作成された展開画像(前述の事前作成内壁面画像に相当)を、地上制御装置2の自走車現存位置指示制御部25のメモリに記憶させておく。

【0098】

上述したように、上記の管路内自走車1、或いは、他のシステムで既に撮影された画像を用いて作成された展開画像には、ケーブル収納繰出部21により測定される管路内自走車1が現存する現存位置データが、上記の展開画像に付加されている。

【0099】

又、上記の管路内自走車1は、劣化検査を行う際には、上述したように、管路内自走車1が現存する管路5内の位置のデータは、ケーブル収納繰出部21により測定される管路内自走車1が現存する現存位置データにより、把握することができる。

【0100】

そうすると、管路内自走車1が現存する管路5内の位置データと同じ位置データを備えた展開画像を、地上制御装置2の自走車現存位置指示制御部25のメモリに記憶されている撮影データ処理記録部23から抽出して、当該抽出された展開画像を、モニタ部26の表示画面の中央に表示すると共に、その前後に、当該抽出された展開画像の前後に連なる展開画像を表示することにより、管路内自走車1が現存する管路5内の位置をモニタ部26の表示画面の中央にした展開画像を、モニタ部26に表示することができる。

【0101】

即ち、モニタ部26の表示画面の中央に、管路内自走車1の現存位置を表す、例えば、点やスポット、縦長の直線等の画像(前述の現存位置指示画像に相当)を表示すると共に、管路内自走車1が現存する管路5内の位置データと同じ位置データを備えた展開画像を、モニタ部26の表示画面の中央になるようにして、モニタ部26に表示することができる。この場合のモニタ部26の画面は、上述した図8と同様の画面となる。

【0102】

上記のようにすることにより、管路内自走車1に、管路5の内壁面画像を作成するためのカメラ装置13等の装備を省略することができ、システムのコスト削減を図ることができる。

【0103】

上記の本実施の形態では、管路内を移動可能であると共に、該管路の内壁を対象とした作業を行う管路内作業装置として、自走用駆動装置12、カメラ装置13、照明装置14、打撃機構15、及び、測定センサ16を備えた管路内自走車1を用いると共に、上記の管路内作業装置の前記管路内における現存位置を表示する画面を備えた地上装置として、ケーブル収納繰出部21、自走車駆動制御部22、撮影データ処理記録部23、劣化検査制御処理記録部24、自走車現存位置指示制御部25、モニタ部26、及び、プリンタ部27を備えた地上制御装置2を用いている。

【0104】

しかし、本実施の形態における管路内作業装置モニタシステムが組み込まれたシステムとしては、上記のシステムには限られない。例えば、上記の管路内検査システム等で、管路に異常な箇所が発見された場合に、この異常な箇所を修復するのに用いられる装置を、管路内作業装置として用いると共に、地上装置として、上記の異常な箇所を修復するのに用いられる装置を制御する装置を用いたシステムを構成することができる。この場合の、上記の管路内作業装置としては、例えば、管更正工事に用いられる穿孔機等がある。

【図面の簡単な説明】

【0105】

【図1】本実施の形態における管路内作業装置モニタシステムの構成を示した構成図である。

【図2】本実施の形態における管路内自走車の外観を示した(a)は側面図、(b)は平面図、(c)は正面図、そして、(d)は背面図である。

【図3】本実施の形態における管路内自走車の構成を示したブロック図である。

【図4】本実施の形態における地上制御装置の構成を示したブロック図である。

【図5】本実施の形態における管路内自走車のカメラ装置により行われる管路の内部の撮影の状態を示した説明図である。

【図6】本実施の形態における画像展開処理において、(a)は、管路内自走車のカメラ装置により撮影された画面図、(b)は、地上制御装置の撮影データ処理記録部で作成された展開画像の画面図である。

【図7】本実施の形態における衝撃弾性波による劣化検査方法を模式的に示した説明図である。

【図8】本実施の形態において、表示画面の中央に管路内自走車の現存位置の画像及び該現存位置と同じ位置データを備えた展開画像を表示したモニタ部の画面図である。

【図9】管路内自走車の現存位置を表す画像として該管路内自走車の側面図を用いたモニタ部の画面図である。

【図10】管路内自走車の現存位置を表す画像として該管路内自走車の側面図に打撃機構の打撃位置及び測定センサの当接位置を付加したモニタ部の画面図である。

【図11】管路内自走車の現存位置を表す画像として外形線のみで表すと共に該外形線の内側を透明とした該管路内自走車の側面図を用いたモニタ部の画面図である。

【図12】カメラ搭載自走車を先頭に連結した管路内自走車の(a)は平面図、(b)は側面図、(c)は正面図、そして、(d)は背面図である。

【符号の説明】

【0106】

1 管路内自走車

2 地上制御装置

3 ケーブル

4 地上制御装置搭載車

5 管路

6 地中

7 マンホール

8 管路内自走車

9 カメラ搭載自走車

11 無限軌道

12 自走用駆動装置

13 カメラ装置

14 照明装置

15 打撃機構

16 測定センサ

21 ケーブル収納繰出部

22 自走車駆動制御部

23 撮影データ処理記録部

24 劣化検査制御処理記録部

25 自走車現存位置指示部

26 モニタ部

27 プリンタ部

31 中心軸

32 ヒビ

33 亀裂

34 同心円状の画像

35 サンプリングライン

41 パラメータ表示エリア

42 撮影画像表示エリア

43 展開画像表示エリア

44 自走車現存位置表示エリア

45 現存位置を表す直線画像

46 管路接続端

【技術分野】

【0001】

本発明は、上下水道管等の管路内の作業を行う管路内作業装置の管路内における現存位置を、管路の内壁を撮影した画像に基づいて作成された内壁面画像を用いて、モニタする管路内作業装置モニタシステムに関する。

【背景技術】

【0002】

地下に埋設された上下水道管やケーブル埋設管、或いは、トンネル等の管路に対しては、時間の経過と共に、ヒビや亀裂等の損傷等の異常な状態が発生することが多い。これらの異常な状態を放置しておくと、管路の損壊を招く事態に発展する。そのため、これらの管路の異常な状態を発見するために、定期的な内壁面の検査が行われる。

【0003】

この検査としては、通常、管路内を、該管路に沿って移動するカメラ等を用いて管路の内壁面を撮影し、その撮影した画像データに基づいて、内壁面を管路の長手方向に切り開いて平面状に展開したような展開図である内壁面画像を作成し、この内壁面画像を目視で検査することにより行われている(例えば、特許文献1、2参照)。

【0004】

しかし、上記の内壁面画像の目視による画像検査は、検査者の目視により行われるため、管路に生じている欠陥を見落とすことがないとはいえない。そこで、内壁面画像の目視による画像検査のほか、最近では、衝撃弾性波による劣化検査等が併用して用いられている(例えば、特許文献3参照)。

【0005】

上記の衝撃弾性波による劣化検査は、管路を構成する1本の管に対して、インパルスハンマ等で当該管の内壁に打撃を加えて衝撃弾性波を入力すると共に、当該管の打撃地点とは異なる地点の内壁に、振動センサ等の受信子をセットして、当該管を伝播する伝播波を測定する。そして、測定されたこの波形を記憶すると共に、記憶された波形を分析することにより、欠陥の有無を判定するものである。

【0006】

この衝撃弾性波による劣化検査では、例えば、管路が地下に埋設された埋設管の場合に、管路内を移動可能な管路内検査装置と、この管路内検査装置と電気的機械的に接続された地上装置とが用いられる。

【0007】

この内、管路内検査装置には、上記のインパルスハンマ等を支持、駆動する打撃手段と、伝播波を測定する振動センサ等の測定手段とが備えられている。又、地上装置には、管路内検査装置を制御すると共に、この管路内検査装置から得られた検査データを記録、分析する機能が備えられている。

【0008】

上記の衝撃弾性波による劣化検査では、検査の対象である管路において、打撃手段で打撃する管路の部分と、測定手段で振動を検知する管路の部分とは、同一の管でなければならない。この衝撃弾性波による劣化検査において、仮に、打撃手段で打撃する部分と、測定手段で振動を検知する部分とが、隣接する管同士となった場合には、正しい検査結果を得ることはできない。

【0009】

そこで、上記の管路内検査装置、及び、地上装置を用いる場合、管路内検査装置には、打撃手段、及び、測定手段のほか、それぞれが現存する位置を、画像により確認するために、打撃手段、及び、測定手段のそれぞれに対して、CCDカメラ等が備えられている。

【特許文献1】特開2003−32674号公報

【特許文献2】特開2008−90782号公報

【特許文献3】特開2005−189227号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、上記の管路内検査装置における打撃手段、及び、測定手段が現存する位置を、部分的に、CCDカメラ等で監視することは、即ち、打撃手段、及び、測定手段が現存する位置を別々に監視することになる。そのため、打撃手段で打撃する部分と、測定手段で振動を検知する部分とが同一の管であることを、一見して容易には、確認しがたい状態である。

【0011】

又、上述したような検査や診断で、欠陥が発見された場合に、修復を行う必要があり、このような修復には、管路内を走行可能な作業用の装置が用いられる。このような作業用の装置を用いる場合においても、作業が行われる場所を正確に確認できることが望ましい。

【0012】

そこで、この発明は、このような状況に対処するためになされたものであって、上記の管路内検査装置のような管路内作業装置において、例えば、管路内検査装置における管路に対する打撃手段や伝播波の測定手段等の現存位置を把握するために必要である、管路内作業装置の管路内における現存位置を把握することが容易に行え、それ故、管路内作業装置による作業を確実に進めることができる管路内作業装置モニタシステムを提供しようとするものである。

【課題を解決するための手段】

【0013】

本発明の管路内作業装置モニタシステムは、管路内を移動可能であると共に、該管路の内壁を対象とした作業を行う管路内作業装置と、該管路内作業装置の管路内における現存位置を表示する画面を備えた地上装置とで構成された管路内作業装置モニタシステムである。

【0014】

上記の管路内作業装置モニタシステムでは、地上装置は、画面に、管路内作業装置の現存位置を示す現存位置指示画像を、管路の内壁を撮影した画像に基づいて作成された管路の内壁面の展開画像である内壁面画像上で、現存位置が対応する位置に、重ねて表示することを特徴としている。

【0015】

上記の管路内作業装置モニタシステムによれば、管路内作業装置の現存位置を示す現存位置指示画像が、管路の内壁を撮影した画像に基づいて作成された管路の内壁面の画像である内壁面画像上で、現存位置が対応する位置に重ねて表示される。そのため、管路内作業装置の管路内における現存位置の把握を、容易に行うことができ、管路内作業装置による作業を確実に進めることができる。

【0016】

上記の管路内作業装置モニタシステムにおいて、現存位置指示画像として、管路内作業装置の進行方向に対して該管路内作業装置を側面から見た側面図を用いるようにするのが好適である。

【0017】

このようにすることにより、管路内作業装置の管路内における現存位置として、管路内作業装置の全体の姿が表示されるので、管路内作業装置の管路内における現存位置を、一見して明瞭に把握することができ、管路内作業装置による作業を確実に進めることができる。

【0018】

又、上記の管路内作業装置モニタシステムにおいて、管路内作業装置の側面図は、外形線のみで表され、該外形線の内側は、透明となるようにしてもよい。このようにすることにより、管路内における現存位置指示画像の管路内作業装置と重なる部分の管路の内壁面の展開画像が、透視できるので、管路内作業装置の存在に邪魔されることなく、管路の内壁面の展開画像を目視することができる。

【0019】

又、上記の管路内作業装置モニタシステムにおいて、管路内作業装置が移動すると、現存位置指示画像は停止したままで、該現存位置指示画像が重ねられて表示されている内壁面画像が移動するようにするのが好適である。

【0020】

このようにすることにより、現存位置指示画像が停止したままであるので、管路内作業装置の現存位置が、常時、目視可能である。そのため、管路内作業装置の現存位置を、常時、確実に把握することができる。

【0021】

又、上記の管路内作業装置モニタシステムにおいて、管路内作業装置が移動すると、内壁面画像は停止したままで、該内壁面画像に重ねて表示されている現存位置指示画像が移動するようにしてもよい。

【0022】

この場合、例えば、上記の管路内作業装置が移動すると、現存位置指示画像は停止したままで、該現存位置指示画像が重ねられて表示されている内壁面画像が移動するようにするのを基本とした上で、上記の方法を採用すると、便利である。即ち、上記の方法を用いることにより、管路内の特定の場所で、内壁面画像は停止したままで、管路内作業装置の現存位置指示画像を移動することで、管路内作業装置に対して、小回りを利かせた作業を行わせることができる。

【0023】

又、上記の管路内作業装置モニタシステムにおいて、システムを次のように構成するようにしてもよい。即ち、管路内作業装置に、管路の内壁を撮影して画像を出力する撮影手段を備えると共に、該撮影手段が出力した画像に基づいて、管路の内壁面の画像である内壁面画像を作成する機能を、地上装置に備えるようにするのである。

【0024】

このようにすることにより、管路内作業装置の現存位置を示すのに用いられる管路の内壁面の画像である内壁面画像の作成を、管路内作業装置の作業と、略同時並行で進めることができる。そのため、管路の内壁面画像の作成に、余分な時間を必要とせず、管路内作業装置による作業を確実に進めることを、効率的に行うことができる。

【0025】

又、上記の撮影手段を備えた管路内作業装置を用いる管路内作業装置モニタシステムに代えて、上記の撮影手段を備えた管路内撮影装置を管路内作業装置に連結した管路内作業装置モニタシステムを構成することもできる。即ち、管路内作業装置が、撮影手段を備えるのに代えて、該撮影手段を備えた管路内撮影装置を連結するようにするのである。

【0026】

このようにすることにより、管路内作業装置に撮影手段を備える必要がなくなり、管路内作業装置の構成をシンプルにできると共に、一般的に、管路の内壁を撮影した画像データに基づいて、管路の内壁面の展開画像である内壁面画像を作成するのに用いられる既成の管路内撮影装置を用いることができる。それ故、管路内作業装置モニタシステムの形成を、容易、且つ、短時間で行うことができる。

【0027】

又、上記の管路内作業装置モニタシステムとして、管路内作業装置が作業を行う管路に対して、予め作成された事前作成内壁面画像を、管路内作業装置モニタシステムの地上装置が使用するようなシステムを、構成することもできる。

【0028】

即ち、内壁面画像として、管路内作業装置が現存する管路に対して、予め、該管路の内壁が撮影されると共に、該撮影された画像に基づいて作成された該管路の内壁面の画像である事前作成内壁面画像を、地上装置が用いるようにするのである。

【0029】

このようにすることにより、管路内作業装置に、管路の内壁面画像を作成するための撮影手段等の装備を省略することができ、管路内作業装置モニタシステムのコスト削減を図ることができる。

【0030】

又、上記の管路内作業装置モニタシステムにおいて、管路内作業装置として、衝撃弾性波による劣化検査を行う打撃手段、及び、測定手段を備えた管路内検査装置を用いるようにすることができる。この場合には、現存位置指示画像には、打撃手段の打撃位置、及び、測定手段の測定位置を示す画像が、含まれるようにするのが好適である。

【0031】

前述したように、管路の検査を精度高く行う見地からは、衝撃弾性波による劣化検査を、内壁面画像の目視による検査と併用して行うことで、検査の精度を高めることができる。そこで、上記のようにすることにより、衝撃弾性波による劣化検査を容易に行うことができると共に、検査の精度を高めることができる。

【発明の効果】

【0032】

本発明の管路内作業装置モニタシステムによれば、管路内作業装置の現存位置を示す現存位置指示画像が、管路の内壁を撮影した画像に基づいて作成された管路の内壁面の画像である内壁面画像上で、現存位置が対応する位置に重ねて表示される。そのため、管路内作業装置の管路内における現存位置の把握を、容易に行うことができ、管路内作業装置による作業を、確実、且つ、容易に、進めることができる。

【発明を実施するための最良の形態】

【0033】

次に、本発明の実施の形態における管路内作業装置モニタシステムについて、図面に基づき、詳細に説明する。図1は、本実施の形態における管路内作業装置モニタシステムの構成を示した構成図である。図1において、本管路内作業装置モニタシステムは、地中6に埋設された埋設管の管路5の中に挿入されて使用される管路内自走車1(前述の管路内作業装置に相当)と、地上制御装置2(前述の地上装置に相当)とで構成される。この管路内自走車1と地上制御装置2とは、ケーブル3を介して接続されている。

【0034】

上記の管路内自走車1と、上記の地上制御装置2とは、管路5内の検査を行うのに使用される。この管路5内の検査では、カメラで撮影された画像を目視により検査する画像検査と、衝撃弾性波を用いる劣化検査とが、併用して行われる。

【0035】

本実施の形態における管路内作業装置モニタシステムは、上記の管路5内の検査において、当該検査の内、劣化検査が確実、且つ、容易に進められるようにするための補助的役割を担っており、上記の管路5内の検査のシステムに組込まれているシステムである。そこで、上記の管路内作業装置モニタシステムが組込まれている上記の管路内検査のシステムを、以下、管路内検査システムと称する。そして、本実施の形態における管路内作業装置モニタシステムの説明は、上記の管路内検査システムの一部として説明する。

【0036】

次に、上記の管路内検査システムを構成する一方の管路内自走車1について説明する。図2(a)は、この管路内自走車1の外観を示した側面図、(b)は、平面図、(c)は、正面図、そして、(d)は、背面図、又、図3は、管路内自走車1の構成を示したブロック図である。管路内自走車1は、地中6に埋設された埋設管の管路5の内部に、マンホール7から挿入されると共に、上記の管路5内の検査に用いられる。

【0037】

図3において、上記の管路内自走車1は、自走用駆動装置12、カメラ装置13、照明装置14、打撃機構15、及び、測定センサ16を備えている。この内、自走用駆動装置12は、管路内自走車1に取付られたキャタピラを備えた無限軌道11、及び、該無限軌道を地上制御装置2からの制御により駆動するモータ(図示無し)で構成され、管路内自走車1の前進(図1では、左方向)、停止、後退を行う機能を備えている。

【0038】

カメラ装置13は、埋設管の管路5の内壁における上記の画像検査を行うための、埋設管の管路5の内部を撮影する機能を備えている。照明装置14は、カメラ装置13による撮影のための、埋設管の管路5の内部を照明する機能を備えている。そして、打撃機構15、及び、測定センサ16は、上記の劣化検査に用いられる。

【0039】

次に、上記の管路内検査システムを構成する他方の地上制御装置2について、説明する。図4は、地上制御装置2の構成を示したブロック図である。地上制御装置2は地上制御装置搭載車4に搭載され、上述したように、管路内自走車1とケーブル3により接続されており、管路内自走車1の走行、及び検査を制御すると共に、管路内自走車1から送信される各種信号を受信して処理、記憶した上で、画像情報として、モニタに表示したり、プリンタに出力したりする。

【0040】

図1、図4において、上記の地上制御装置2は、ケーブル収納繰出部21、自走車駆動制御部22、撮影データ処理記録部23、劣化検査制御処理記録部24、自走車現存位置指示制御部25、モニタ部26、及び、プリンタ部27を備えている。

【0041】

この内、ケーブル収納繰出部21は、管路内自走車1と地上制御装置2とを接続するケーブル3を収納しており、該ケーブル3の繰出、及び、繰出長さの測定を行う機能を備えている。

【0042】

上記の繰出長さの測定は、管路内自走車1が管路5中を進行するに従って、ケーブル3を繰り出すと共に、その繰出長さを測定する。この測定には、例えば、スリットを有する回転する円盤を備えた光エンコーダを用いて、光がこの円盤のスリットを通過することにより発生するパルスをカウントして、ケーブル3の繰出長さを測定する。

【0043】

このケーブル収納繰出部21の繰出長さの測定により、管路内自走車1が現存する位置である現存位置を、例えば、マンホール7の位置をスタート基準にして、表すことができる。

【0044】

上記の自走車駆動制御部22は、管路内自走車1の走行を制御する機能を備えている。撮影データ処理記録部23は、管路内自走車1が備えるカメラ装置13が撮影した画像を、処理、記録する機能を備えている。劣化検査制御処理記録部24は、管路内自走車1が備える打撃機構15、及び、測定センサ16を用いて行う劣化検査の制御と、測定センサ16の出力を記録、処理する機能を備えている。

【0045】

自走車現存位置指示制御部25は、上記の管路内自走車1の現存位置を指示(表示)する機能を備えている。尚、この管路内自走車1の現存位置は、厳密な意味では、管路内自走車1の全長の中央の地点を、管路内自走車1の位置としている。そして、モニタ部26、及び、プリンタ部27は、各種データや画像情報等の表示と、プリントを行うのに用いられる。

【0046】

上記の自走車駆動制御部22、撮影データ処理記録部23、劣化検査制御処理記録部24、及び、自走車現存位置指示制御部25には、それぞれ、マイクロプロセッサ、及び、半導体メモリが備えられており、この半導体メモリに格納されているOSや各種のソフトウエアにより、それぞれの制御が行われる。又、上記の各制御部に共通に使用されるキーボードやマウス(図示されていない)が備えられている。このキーボードやマウスにより、上記の各制御部に必要なパラメータの入力や、各制御部に対する各種の指示等を、入力することができる。

【0047】

次に、上記の管路内検査システムにおける、撮影データ処理記録部23、劣化検査制御処理記録部24、及び、自走車現存位置指示制御部25の各機能について説明する。まず、撮影データ処理記録部23の機能について説明する。

【0048】

撮影データ処理記録部23は、上述したように、管路内自走車1が備えるカメラ装置13が撮影した画像を、処理、記録する機能を備えている。管路内自走車1に備えられているカメラ装置13は、広角レンズや、魚眼レンズ等を供えており、これらのレンズを用いて、埋設管の管路5の内部の撮影が行われる。

【0049】

従って、撮影された画像は、同心円状をしている。そのため、この画像は、埋設管の管路5の内壁の状態を、目視により検査するには、適していない。そこで、この同心円状の画像を、管路5の長手方向に切り開いて平面状に展開したような展開画像(前述の内壁面画像に相当)に変換する画像展開処理が行われる。

【0050】

この画像展開処理は、例えば、次のように行われる。図5、及び、図6は、この画像展開処理を説明するための説明図である。この内、図5は、管路内自走車1に備えられたカメラ装置13により行われる埋設管の管路5の内部の撮影の状態を、示したものであり、カメラ装置13の撮影画像の中心は、管路5の中心軸31とほぼ一致する。又、カメラ装置13は、管路内自走車1の走行により、管路5に沿って移動する。

【0051】

図5中の32は、埋設管の管路5の内壁のヒビ、33は亀裂を示している。又、図6(a)は、カメラ装置13が撮影した撮影画像であり、図6(b)は、その展開画像である。尚、図5では、便宜的に管路5の上方向をA、下方向をC、左方向をB、右方向をDとし、図6では、図5に対応させて、カメラ装置13による撮影画像の上方向をA1、下方向をC1、左方向をB1、右方向をD1としている。

【0052】

カメラ装置13によって取得された管路5の内壁面の画像データは、上述したように、同心円状の画像である。即ち、管路5の内壁面の画像は、モニタ部26等の画面上では、図6(a)に示される同心円状の画像34のように、管路5の中心軸31が、同心円状の画像34の略中心に位置していると共に、同心円状の画像34の上下左右方向A1、B1、C1、D1が、管路5の上下左右方向A、B、C、Dに対応した同心円状の画像となる。

【0053】

この同心円状の画像34から展開画像を作成するにあたっては、先ず、図6(a)の破線で示す、同心円状の画像34上に、位置及び大きさが固定されたサンプリングライン35を設定し、このサンプリングライン35上の画像データを、例えば、サンプリング開始点A2から、上記のサンプリングライン35に沿って、B2、C2、D2、A2、と一周するようにしてサンプリングする。

【0054】

そして、サンプリングした画像データを、縦1列の直線状に配列する画像展開処理を行う。その後、カメラ装置13を、次のサンプリング位置まで管路5に沿って移動し、管路5の内壁面の撮影を行う。ここで得られた同心円状の画像34に対して、上記と同様にして、サンプリングライン35上の画像データをサンプリングし、前に配列された展開画像の左列に、縦一列の直線状に配列する画像展開処理を行う。

【0055】

これらの作業を繰返すことにより、図6(b)に示すように、管路5の内壁面が、画面上の上方向A1で切り開かれて、平面状に広げられたような展開画像が作成される。ここで、管路5の内壁面に存在している、図5に示すような、ヒビ32や亀裂33等の異常な部分は、図6(b)に示すように、展開画像に表示される。

【0056】

又、この展開画像には、ケーブル収納繰出部21により測定される管路内自走車1が現存する現存位置データを、上記の展開画像に付加して表示することができる。そこで、この展開画像を目視により検査することで、その異常部分の位置や、寸法、形状等を、正確に把握することができる。

【0057】

上記の画像検査において、画像展開処理作業の高速化、効率化を図るために、サンプリング位置間隔とカメラ装置13の撮影間隔とが合致するように、カメラ装置13の移動速度、即ち、管路内自走車1の移動速度を設定し、カメラ装置13を管路5に沿って一定速度で移動させながら、連続して管路5の内壁面の撮影を行い、撮影された同心円状の画像34に対して随時画像展開処理を行う。

【0058】

次に、劣化検査制御処理記録部24の機能について説明する。この劣化検査制御処理記録部24は、上述したように、管路内自走車1が備えている打撃機構15、及び、測定センサ16を用いて、衝撃弾性波による劣化検査の制御と処理、及び、記録を行う機能を備えている。

【0059】

この衝撃弾性波による劣化検査は、次のような検査である。図7は、この衝撃弾性波による劣化検査方法を、模式的に示した説明図である。図7において、この衝撃弾性波による劣化検査では、インパルスハンマ等の打撃機構で、管路5を、該管路5の一端寄りの内側から打撃する等して、管路5の管内面に弾性波を入力し、管路5の他端寄りの内側にセットした受信子により、検査対象の管路5を伝播する伝播波をキャッチして解析することにより、劣化検査を行うものである。

【0060】

上記のインパルスハンマ等の打撃機構としては、管路内自走車1に備えられた打撃機構15が用いられ、受信子としては、管路内自走車1に備えられた測定センサ16が用いられる。

【0061】

上記の衝撃弾性波による劣化検査において、一般には、検査対象の管路5を伝播して受信子によりキャッチされた伝播波は、記録装置によりこの伝播波形が記憶され、後で、この記憶された波形が解析される。この伝播波形の記録には、当該検査箇所を識別するデータとして、ケーブル収納繰出部21により測定された管路内自走車1が現存する現存位置データを、同時に記録している。

【0062】

又、この衝撃弾性波による劣化検査では、衝撃弾性波の入射位置と、受信子のセット位置は、検査対象の管路5の管長の1/4以上離して設置するのが望ましい。これは、亀裂等の劣化による管路5の管全体の振動現象の変化が捉えやすいからである。又、入射位置と受信位置は、相対的な位置が同じになるように設定する。

【0063】

上記の解析方法としては、記録された伝播波を、高速フーリエ変換(FFT)して、基準となる周波数分布と比較することにより、検査対象の管路5の欠陥であるヒビや亀裂等の異常な部分を探索する方法が用いられる。上記の高速フーリエ変換(FFT)とは、離散フーリエ変換に関連する変換を高速に実行する一連の計算方法である。

【0064】

上記の衝撃弾性波による劣化検査では、検査の対象である管路において、自走用駆動装置12に備えられた打撃機構15で打撃する管路の部分と、自走用駆動装置12に備えられた測定センサ16で振動を検知する管路の部分とは、同一の管でなければならない。

【0065】

この衝撃弾性波による劣化検査において、仮に、打撃手段で打撃する部分と、測定手段で振動を検知する部分とが、隣接する管同士となった場合には、正しい検査結果を得ることはできない。

【0066】

そこで、上記の衝撃弾性波による劣化検査においては、管路内自走車1に備えられた打撃機構15で打撃する管路の部分と、管路内自走車1に備えられた測定センサ16で振動を検知する管路の部分とは、同一の管であることを、確実に確認する必要がある。

【0067】

又、衝撃弾性波による劣化検査の検査箇所を正確に識別する上でも、打撃機構15が打撃する位置と、測定センサ16が振動を検知する位置とを、正確に確認、把握することが、必要である。上記の衝撃弾性波による劣化検査において、実際の管路5の検査箇所と、解析結果が表す管路5の部分とを、正確に対応付けすることができるようにするためには、上記の打撃機構15が打撃する位置、及び、測定センサ16が振動を検知する位置を、実際の管路5に対して、正確に確認、把握することが必要であるからである。

【0068】

そのため、用いられるのが、上記の自走車現存位置指示制御部25の機能である。そこで、次に、自走車現存位置指示制御部25の機能について、説明する。上記の管路内自走車1に備えられている打撃機構15の管路内自走車1における装着位置と、管路内自走車1に備えられている測定センサ16の管路内自走車1における装着位置とは、共に、管路内自走車1の構造で定まっている。

【0069】

そのため、埋設管の管路5における管路内自走車1が現存する位置である現存位置が正確に判明すれば、管路内自走車1に装着されている打撃機構15、及び、測定センサ16の埋設管の管路5における位置も、正確に判明する。

【0070】

そうすると、管路内自走車1に備えられた打撃機構15、及び、測定センサ16の埋設管の管路5における位置から、打撃機構15が打撃する管路の部分の位置、及び、測定センサ16が振動を検知する管路の部分の位置は、共に、正確に判明する。

【0071】

この仕組に注目して、上記の自走車現存位置指示制御部25は、埋設管の管路5における管路内自走車1が現存する位置を、上述した画像検査で得られる展開画像と対応させて、この展開画像上に重ねて表示することで、表示しようとするものである。

【0072】

管路内自走車1では、図2から分かるように、該管路内自走車1の先頭に、カメラ装置13が備えられ、このカメラ装置13は、管路内自走車1の前方の管路5内を撮影する。又、上記の展開画像は、カメラ装置13により撮影された画像に基づいて作成される。

【0073】

そうすると、上記の展開画像は、管路内自走車1が現存する管路5内の位置よりも、前方、即ち、管路内自走車1の進行方向における前方の管路5における場所の展開画像が作成される。又、最近では、上述したように、画像展開処理作業の高速化、効率化が図られている。

【0074】

そこで、管路内自走車1が現存する管路5内の位置における展開画像は、管路内自走車1が現存する管路5内の位置に到着するまでには、作成を完了させることが可能である。又、この展開画像には、カメラ装置13により撮影されたその展開画像の基になる画像の撮影地点の位置データが、撮影時点におけるケーブル収納繰出部21により測定された管路内自走車1の現存位置データにより、付加して記録されている。

【0075】

又、管路内自走車1が現存する管路5内の位置のデータは、ケーブル収納繰出部21により測定される管路内自走車1が現存する現存位置データにより、把握することができる。

【0076】

そうすると、管路内自走車1が現存する管路5内の位置データと同じ位置データを備えた展開画像を、撮影データ処理記録部23から抽出して、当該抽出された展開画像を、モニタ部26の表示画面の中央に表示すると共に、その前後に、当該抽出された展開画像の前後に連なる展開画像を表示することにより、管路内自走車1が現存する管路5内の位置をモニタ部26の表示画面の中央にした展開画像を、モニタ部26に表示することができる。

【0077】

即ち、モニタ部26の表示画面の中央に、管路内自走車1の現存位置を表す、例えば、点やスポット、縦長の直線等の画像(前述の現存位置指示画像に相当)を表示すると共に、管路内自走車1が現存する管路5内の位置データと同じ位置データを備えた展開画像を、モニタ部26の表示画面の中央になるようにして、モニタ部26に表示することができる。上記の管路内自走車1の現存位置は、上述したように、管路内自走車1の全長の中央の地点を、管路内自走車1の位置としている。図8は、この状態を表示したモニタ部26の画面の例を示したもので、管路内自走車1の現存位置は、縦長の直線で表示されている。

【0078】

上記の図8に示されるモニタ部26の画面は、管路内自走車1の現存位置を表す画像を表示する自走車現存位置表示エリア44以外に、画像検査におけるカメラ装置13により撮影された同心円状の画像である撮影画像を表示する撮影画像表示エリア42、この撮影画像に基づいて画像展開処理されて作成された展開画像を表示する展開画像表示エリア43、及び、パラメータを表示するパラメータ表示エリア41で構成されている。

【0079】

上記の図8において、撮影画像表示エリア42には、管路内自走車1の現存位置の中央地点における撮影画像が表示されている。展開画像表示エリア43には、撮影画像表示エリア42が画像展開処理されて作成された展開画像が表示されている。そして、自走車現存位置表示エリア44には、管路内自走車1の現存位置を表す画像が、当該現存位置における展開画像に重ねて表示されている。

【0080】

自走車現存位置表示エリア44において、管路内自走車1の現存位置を表す画像が表示されるのは、全自走車現存位置表示エリア44における右側寄りに3分の1の部分であり、残りの部分には、前進する先の展開画像が表示されている。図8の自走車現存位置表示エリア44において、45は、管路内自走車1の現存位置を表す画像で、管路内自走車1の現存位置を表す、縦長の直線である。又、46は、管路5における埋設管の接続端を示している。

【0081】

上記のようにすることで、管路内自走車1の現存位置を示す現存位置指示画像を、管路5の内壁を撮影した画像に基づいて作成された管路の内壁面の展開画像上で、現存位置が対応する位置に、重ねて表示することが実現される。そのため、管路内自走車1の管路5内における現存位置の把握を、容易に行うことができる。

【0082】

上記の場合に、管路内自走車1の現存位置を、単に点やスポット等の画像を用いて位置を表すよりも、図形を用いた画像(前述の現存位置指示画像に相当)のほうが、一般に、明瞭、且つ、容易に認識することができる。そこで、上記の管路内検査システムにおいて、このような図形として、例えば、管路内自走車1の進行方向に対して該管路内自走車1を側面から見た側面図を用いる方が、点やスポット、縦長の直線等の画像を用いるよりも、管路内自走車1の現存位置を、明瞭、且つ、容易に認識することができる。図9は、この管路内自走車1の現存位置を表す画像として、該管路内自走車1の側面図を用いたモニタ部26の画面の例を示したものである。尚、図9は、上記の図8における自走車現存位置表示エリア44の右寄りの部分を示したものである。

【0083】

このようにすることにより、管路内自走車1の管路5内における現存位置として、管路内自走車1の全体の姿が表示されるので、管路内自走車1の管路5内における現存位置を、一見して明瞭に把握することができる。

【0084】

従がって、打撃機構15で打撃する部分と、測定センサ16で振動を検知する部分とが同一の管であることを、一見して容易に確認することができ、管路内自走車1による管路5の劣化検査を確実に進めることができる。

【0085】

上記の管路内自走車1の現存位置を表す画像として該管路内自走車1を側面から見た側面図を用いた場合において、この側面図上に、該管路内自走車1が備えている打撃機構15の打撃位置、及び、測定センサ16の当接位置を表示することができる。図10は、この状態を表示したモニタ部26の画面の例を示したものである。図10において、打撃機構15の打撃位置、及び、測定センサ16の当接位置は、矢印で表されており、Hは、打撃機構15の打撃位置、Sは、測定センサ16の当接位置を表している。尚、図10は、図9と同様、上記の図8における自走車現存位置表示エリア44の右寄りの部分を示したものである。このようにすることにより、衝撃弾性波による劣化検査を容易に行うことができると共に、検査の精度を高めることができる。

【0086】

又、上記の管路内自走車1の現存位置を表す画像として該管路内自走車1を側面から見た側面図を用いた場合に、管路内自走車1の側面図を、外形線のみで表すと共に、該外形線の内側を、透明とすることができる。図11は、この状態を表示したモニタ部26の画面の例を示したものである。図11は、図9、及び、図10と同様、上記の図8における自走車現存位置表示エリア44の右寄りの部分を示したものである。

【0087】

このようにすることにより、管路内における現存位置指示画像の管路内自走車1と重なる部分の管路の内壁面の展開画像が透視できるので、管路内自走車1の存在に邪魔されることなく、管路の内壁面の展開画像を目視することができる。

【0088】

又、上記の管路内検査システムでは、管路内自走車1が現存する管路5内の位置を、モニタ部26の表示画面の中央にした展開画像を用いると共に、管路内自走車1の側面図の画像における管路内自走車1の全長の中央の地点が、モニタ部26の表示画面の中央になるようにして、展開画像と管路内自走車1の側面図とを重ねてモニタ部26に表示している。

【0089】

そこで、この場合は、管路内自走車1が前方に前進すると、管路内自走車1の側面図の画像は静止したままで、管路内自走車1の前進に伴って、展開画像が後方へ移動するように、モニタ部26の表示画面を表示することができる。

【0090】

このようにすると、現存位置指示画像が停止したままであるので、管路内自走車1の現存位置が、常時、目視可能である。そのため、管路内自走車1の現存位置を、常時、確実に把握することができる。

【0091】

又、上述した管路内自走車1の側面図の画像は静止したままで、管路内自走車1の前進に伴って、展開画像が後方へ移動するように、モニタ部26の表示画面を表示する場合において、場合によっては、管路内自走車1が移動すると、展開画像は停止したままで、該展開画像に重ねて表示されている管路内自走車1の現存位置指示画像が移動するようにしてもよい。

【0092】

このようにすることにより、管路5内の特定の場所で、展開画像は停止したままで、管路内自走車1の現存位置指示画像を移動することで、管路内自走車1に対して、小回りを利かせた動きをさせることができる。

【0093】

上記の管路内検査システムでは、管路5の内部を撮影するカメラ装置13が、管路内自走車1に備えられているが、このカメラ装置13を管路内自走車1に搭載するのに代えて、カメラ装置を搭載したカメラ搭載自走車を、管路内自走車の先頭に、連結するようにしてもよい。図12(a)は、このカメラ搭載自走車9を先頭に連結した管路内自走車8の平面図、図12(b)は、側面図、図12(c)は、正面図、そして、図12(c)は、背面図である。

【0094】

この管路内自走車8には、カメラ装置13、及び、照明装置14は備えられていないが、それ以外で、管路内自走車1に備えられている上述した自走用駆動装置12、打撃機構15、及び、測定センサ16は、備えられている。又、上記のカメラ搭載自走車9には、カメラ装置13、及び、照明装置14のほか、管路内自走車1に備えられているのと同様の自走用駆動装置が備えられている。又、上記の管路内自走車8、及び、カメラ搭載自走車9は、共に、キャタピラではなく、車輪が用いられている。

【0095】

上記のようにすることにより、管路内自走車にカメラ装置13を備える必要がなくなり、管路内自走車の構成をシンプルにできると共に、一般的に、管路5の内壁を撮影した画像データに基づいて、管路5の内壁面の展開画像を作成するのに用いられる既成のカメラ搭載自走車を用いることができる。それ故、管路内検査システムの形成を、容易、且つ、短時間で行うことができる。

【0096】

又、上記の管路内検査システムでは、管路5に対する検査において、管路内自走車1に備えられているカメラ装置13が撮影した画像を用いて展開画像を作成すると共に、管路内自走車1の現存位置をモニタ部26の表示画面に表示するのに、この展開画像を用いている。

【0097】

しかし、管路内自走車1の現存位置をモニタ部26の表示画面に表示するのに、上記の管路内自走車1の搭載するカメラ装置13で撮影された画像を基に作成された展開画像を用いるのに代えて、管路5に対して、上記の管路内自走車1、或いは、他のシステムで既に撮影された画像を用いて作成された展開画像を用いたシステムを、構築することもできる。この場合には、既に作成された展開画像(前述の事前作成内壁面画像に相当)を、地上制御装置2の自走車現存位置指示制御部25のメモリに記憶させておく。

【0098】

上述したように、上記の管路内自走車1、或いは、他のシステムで既に撮影された画像を用いて作成された展開画像には、ケーブル収納繰出部21により測定される管路内自走車1が現存する現存位置データが、上記の展開画像に付加されている。

【0099】

又、上記の管路内自走車1は、劣化検査を行う際には、上述したように、管路内自走車1が現存する管路5内の位置のデータは、ケーブル収納繰出部21により測定される管路内自走車1が現存する現存位置データにより、把握することができる。

【0100】

そうすると、管路内自走車1が現存する管路5内の位置データと同じ位置データを備えた展開画像を、地上制御装置2の自走車現存位置指示制御部25のメモリに記憶されている撮影データ処理記録部23から抽出して、当該抽出された展開画像を、モニタ部26の表示画面の中央に表示すると共に、その前後に、当該抽出された展開画像の前後に連なる展開画像を表示することにより、管路内自走車1が現存する管路5内の位置をモニタ部26の表示画面の中央にした展開画像を、モニタ部26に表示することができる。

【0101】

即ち、モニタ部26の表示画面の中央に、管路内自走車1の現存位置を表す、例えば、点やスポット、縦長の直線等の画像(前述の現存位置指示画像に相当)を表示すると共に、管路内自走車1が現存する管路5内の位置データと同じ位置データを備えた展開画像を、モニタ部26の表示画面の中央になるようにして、モニタ部26に表示することができる。この場合のモニタ部26の画面は、上述した図8と同様の画面となる。

【0102】

上記のようにすることにより、管路内自走車1に、管路5の内壁面画像を作成するためのカメラ装置13等の装備を省略することができ、システムのコスト削減を図ることができる。

【0103】

上記の本実施の形態では、管路内を移動可能であると共に、該管路の内壁を対象とした作業を行う管路内作業装置として、自走用駆動装置12、カメラ装置13、照明装置14、打撃機構15、及び、測定センサ16を備えた管路内自走車1を用いると共に、上記の管路内作業装置の前記管路内における現存位置を表示する画面を備えた地上装置として、ケーブル収納繰出部21、自走車駆動制御部22、撮影データ処理記録部23、劣化検査制御処理記録部24、自走車現存位置指示制御部25、モニタ部26、及び、プリンタ部27を備えた地上制御装置2を用いている。

【0104】

しかし、本実施の形態における管路内作業装置モニタシステムが組み込まれたシステムとしては、上記のシステムには限られない。例えば、上記の管路内検査システム等で、管路に異常な箇所が発見された場合に、この異常な箇所を修復するのに用いられる装置を、管路内作業装置として用いると共に、地上装置として、上記の異常な箇所を修復するのに用いられる装置を制御する装置を用いたシステムを構成することができる。この場合の、上記の管路内作業装置としては、例えば、管更正工事に用いられる穿孔機等がある。

【図面の簡単な説明】

【0105】

【図1】本実施の形態における管路内作業装置モニタシステムの構成を示した構成図である。

【図2】本実施の形態における管路内自走車の外観を示した(a)は側面図、(b)は平面図、(c)は正面図、そして、(d)は背面図である。

【図3】本実施の形態における管路内自走車の構成を示したブロック図である。

【図4】本実施の形態における地上制御装置の構成を示したブロック図である。

【図5】本実施の形態における管路内自走車のカメラ装置により行われる管路の内部の撮影の状態を示した説明図である。

【図6】本実施の形態における画像展開処理において、(a)は、管路内自走車のカメラ装置により撮影された画面図、(b)は、地上制御装置の撮影データ処理記録部で作成された展開画像の画面図である。

【図7】本実施の形態における衝撃弾性波による劣化検査方法を模式的に示した説明図である。

【図8】本実施の形態において、表示画面の中央に管路内自走車の現存位置の画像及び該現存位置と同じ位置データを備えた展開画像を表示したモニタ部の画面図である。

【図9】管路内自走車の現存位置を表す画像として該管路内自走車の側面図を用いたモニタ部の画面図である。

【図10】管路内自走車の現存位置を表す画像として該管路内自走車の側面図に打撃機構の打撃位置及び測定センサの当接位置を付加したモニタ部の画面図である。

【図11】管路内自走車の現存位置を表す画像として外形線のみで表すと共に該外形線の内側を透明とした該管路内自走車の側面図を用いたモニタ部の画面図である。

【図12】カメラ搭載自走車を先頭に連結した管路内自走車の(a)は平面図、(b)は側面図、(c)は正面図、そして、(d)は背面図である。

【符号の説明】

【0106】

1 管路内自走車

2 地上制御装置

3 ケーブル

4 地上制御装置搭載車

5 管路

6 地中

7 マンホール

8 管路内自走車

9 カメラ搭載自走車

11 無限軌道

12 自走用駆動装置

13 カメラ装置

14 照明装置

15 打撃機構

16 測定センサ

21 ケーブル収納繰出部

22 自走車駆動制御部

23 撮影データ処理記録部

24 劣化検査制御処理記録部

25 自走車現存位置指示部

26 モニタ部

27 プリンタ部

31 中心軸

32 ヒビ

33 亀裂

34 同心円状の画像

35 サンプリングライン

41 パラメータ表示エリア

42 撮影画像表示エリア

43 展開画像表示エリア

44 自走車現存位置表示エリア

45 現存位置を表す直線画像

46 管路接続端

【特許請求の範囲】

【請求項1】

管路内を移動可能であると共に、該管路の内壁を対象とした作業を行う管路内作業装置と、該管路内作業装置の前記管路内における現存位置を表示する画面を備えた地上装置とで構成された管路内作業装置モニタシステムであって、

前記地上装置は、前記画面に、前記管路内作業装置の現存位置を示す現存位置指示画像を、前記管路の内壁を撮影した画像データに基づいて作成された前記管路の内壁面の展開画像である内壁面画像上で、前記現存位置が対応する位置に、重ねて表示することを特徴とする管路内作業装置モニタシステム。

【請求項2】

請求項1に記載の管路内作業装置モニタシステムにおいて、

前記現存位置指示画像として、前記管路内作業装置の進行方向に対して該管路内作業装置を側面から見た側面図が用いられる管路内作業装置モニタシステム。

【請求項3】

請求項2に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置の側面図は、外形線のみで表され、該外形線の内側は、透明である管路内作業装置モニタシステム。

【請求項4】

請求項1〜3のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置が移動すると、前記現存位置指示画像は停止したままで、該現存位置指示画像が重ねられて表示されている前記内壁面画像が移動する管路内作業装置モニタシステム。

【請求項5】

請求項1〜3のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置が移動すると、前記内壁面画像は停止したままで、該内壁面画像に重ねて表示されている前記現存位置指示画像が移動する管路内作業装置モニタシステム。

【請求項6】

請求項1〜5のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置は、前記管路の内壁を撮影して画像を出力する撮影手段を備えており、

前記地上装置は、該撮影手段が出力した前記画像に基づいて、前記管路の内壁面の画像である内壁面画像を作成する管路内作業装置モニタシステム。

【請求項7】

請求項6に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置は、前記撮影手段を備えるのに代えて、該撮影手段を備えた管路内撮影装置を連結している管路内作業装置モニタシステム。

【請求項8】

請求項1〜5のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記地上装置は、前記内壁面画像として、前記管路内作業装置が現存する管路に対して、予め、該管路の内壁が撮影されると共に該撮影された画像に基づいて作成された該管路の内壁面の画像である事前作成内壁面画像を用いた管路内作業装置モニタシステム。

【請求項9】

請求項1〜8のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置は、衝撃弾性波による劣化検査診断を行う打撃手段、及び、測定手段を備えた管路内検査装置であると共に、

前記現存位置指示画像には、前記打撃手段の打撃位置、及び、前記測定手段の測定位置を示す画像が、含まれている管路内作業装置モニタシステム。

【請求項1】

管路内を移動可能であると共に、該管路の内壁を対象とした作業を行う管路内作業装置と、該管路内作業装置の前記管路内における現存位置を表示する画面を備えた地上装置とで構成された管路内作業装置モニタシステムであって、

前記地上装置は、前記画面に、前記管路内作業装置の現存位置を示す現存位置指示画像を、前記管路の内壁を撮影した画像データに基づいて作成された前記管路の内壁面の展開画像である内壁面画像上で、前記現存位置が対応する位置に、重ねて表示することを特徴とする管路内作業装置モニタシステム。

【請求項2】

請求項1に記載の管路内作業装置モニタシステムにおいて、

前記現存位置指示画像として、前記管路内作業装置の進行方向に対して該管路内作業装置を側面から見た側面図が用いられる管路内作業装置モニタシステム。

【請求項3】

請求項2に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置の側面図は、外形線のみで表され、該外形線の内側は、透明である管路内作業装置モニタシステム。

【請求項4】

請求項1〜3のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置が移動すると、前記現存位置指示画像は停止したままで、該現存位置指示画像が重ねられて表示されている前記内壁面画像が移動する管路内作業装置モニタシステム。

【請求項5】

請求項1〜3のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置が移動すると、前記内壁面画像は停止したままで、該内壁面画像に重ねて表示されている前記現存位置指示画像が移動する管路内作業装置モニタシステム。

【請求項6】

請求項1〜5のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置は、前記管路の内壁を撮影して画像を出力する撮影手段を備えており、

前記地上装置は、該撮影手段が出力した前記画像に基づいて、前記管路の内壁面の画像である内壁面画像を作成する管路内作業装置モニタシステム。

【請求項7】

請求項6に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置は、前記撮影手段を備えるのに代えて、該撮影手段を備えた管路内撮影装置を連結している管路内作業装置モニタシステム。

【請求項8】

請求項1〜5のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記地上装置は、前記内壁面画像として、前記管路内作業装置が現存する管路に対して、予め、該管路の内壁が撮影されると共に該撮影された画像に基づいて作成された該管路の内壁面の画像である事前作成内壁面画像を用いた管路内作業装置モニタシステム。

【請求項9】

請求項1〜8のいずれか1項に記載の管路内作業装置モニタシステムにおいて、

前記管路内作業装置は、衝撃弾性波による劣化検査診断を行う打撃手段、及び、測定手段を備えた管路内検査装置であると共に、

前記現存位置指示画像には、前記打撃手段の打撃位置、及び、前記測定手段の測定位置を示す画像が、含まれている管路内作業装置モニタシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−66070(P2010−66070A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−231209(P2008−231209)

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【出願人】(306035188)ノザワ電子工業株式会社 (3)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【出願人】(306035188)ノザワ電子工業株式会社 (3)

【Fターム(参考)】

[ Back to top ]