管路形成部材の製造方法

【課題】内管部材とその内管部材の周囲を覆う複数のリング部材とを備え、少なくとも一部に受口を有する管路形成部材を良好に製造することのできる方法を提供する。

【解決手段】隣り合う一方のリング部材20Aの差口部21が他方のリング部材20Bの受口部22の内周面と内管10の外周面との間に挿入されるように、複数のリング部材20A,20Bを内管10に嵌め込む第1の工程と、先端部分41の外径が根元部分42の外径よりも小さな金型40を前記内管10に圧入し、前記内管10を介して前記複数のリング部材20A,20Bを拡径する第2の工程と、を包含する。

【解決手段】隣り合う一方のリング部材20Aの差口部21が他方のリング部材20Bの受口部22の内周面と内管10の外周面との間に挿入されるように、複数のリング部材20A,20Bを内管10に嵌め込む第1の工程と、先端部分41の外径が根元部分42の外径よりも小さな金型40を前記内管10に圧入し、前記内管10を介して前記複数のリング部材20A,20Bを拡径する第2の工程と、を包含する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内管部材とその内管部材の周囲を覆う複数のリング部材とを備えた管路形成部材の製造方法に関する。

【背景技術】

【0002】

例えば上下水道管や通信ケーブルの鞘管等として、いわゆるリブ管がよく用いられている。リブ管は、径方向外向きに突出する複数の環状のリブを備えた管であり、外周面が平滑に形成された平滑管に比べて強度が大きいという特性を有している。また、環状のリブを備えた管継手も知られている。本明細書では、管および管継手等のように、管路の一部または全部を形成する部材を「管路形成部材」と称することとする。

【0003】

従来から、樹脂製のリブ付き管路形成部材に関して、各種の製造方法が知られている。例えば、管部分とリブとを一体成形する方法が知られている。また、管部分とリブとを別々に形成し、互いに組み立てる方法が知られている。そのような方法の一例として、リブを有する管状部材の内部に平滑な内管を挿入し、内管を拡径することによって管状部材に圧着させる方法が知られている。

【0004】

特許文献1には、リブを有する管状部材(以下、リブパイプという)とこのリブパイプの内部に挿入された内管とからなる逆T字状の管継手が開示されている。リブパイプの周面の一部には開口が形成されている。内管の中途部には枝管が形成され、この枝管は上記開口を通じてリブパイプの外側に突出している。この管継手は、以下のようにして製造される。まず、リブパイプに上記開口を形成する。次に、リブパイプの内部に熱可塑性樹脂製の内管を挿入する。次に、リブパイプおよび内管を加熱した状態でブロー成形金型内に配置する。金型内に所定温度および所定圧力のブローガスを導入し、内管の周壁の一部を上記開口から膨出させることによって枝管を形成すると共に、内管を拡径することによって内管の外周面とリブパイプの内周面とを密着させる。その後、リブパイプおよび内管を金型から取り出し、枝管の先端部分を切断し、枝管に開口を形成する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−1232号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記リブ付き管路形成部材は、内管部材とその内管部材の周囲を覆う保護部材とを備えた管路形成部材の一例である。なお、内管部材には、管だけでなく、管継手等も含まれる。本願発明者は、このような管路形成部材の新規な製造方法を考案した。この方法は、保護部材を複数のリング部材によって構成し、それら複数のリング部材を平滑な内管の外側に順に嵌め込み、隣り合うリング部材同士を部分的に重ね合わせることにより、それらリング部材を内管の外側に組み立てるという方法である。

【0007】

ところで、受口を有する内管部材では、受口は他の部分よりも外径が大きくなる。内管部材の他の部分に嵌め込むリング部材は、そのままでは内管の受口に嵌め込むことはできない。そのため、受口用の専用のリング部材を別途製作するか、あるいは、リング部材を受口用に加工する必要がある。特許文献1に開示されたようなブロー成形を利用しようとすると、ブロー成形用の金型が必要となり、製造コストの上昇および製造工程の複雑化を招く要因となる。そこで本願発明者は、図7に示すように、内管部材の受口の形状および寸法に合わせた金型100を予め準備し、複数のリング部材101,102を重ね合わせた状態で金型100を圧入することにより、リング部材101,102を拡径して受口用に加工することを試みた。

【0008】

ところが、上記方法では、先端側に位置するリング部材101以外のリング部材102において意図しない変形が生じてしまい、良好に拡径できないことが分かった。上記方法では、受口用の複数のリング部材101,102を同時に良好に加工することは困難であることが分かった。

【0009】

本発明はかかる点に鑑みてなされたものであり、その目的とするところは、内管部材とその内管部材の周囲を覆う複数のリング部材とを備え、少なくとも一部に受口を有する管路形成部材を良好に製造することのできる方法を提供することにある。

【課題を解決するための手段】

【0010】

本願発明者は、リング部材は受口部および差口部を有しているため、金型をリング部材に直接圧入すると、リング部材には径方向外向きの力だけでなく軸方向の力も加わり、その軸方向の力によって意図しない変形が生じることに思い至った。そこで、受口用のリング部材を加工する際に、それらリング部材に軸方向の力が加わらないような工夫を施すこととした。

【0011】

本発明に係る製造方法によって製造される管路形成部材は、少なくとも一つの受口を有する樹脂製の内管部材と、この内管部材の外側に嵌め込まれた複数の樹脂製のリング部材と、を備えたものである。前記各リング部材は、差口部と、内径および外径が前記差口部よりも大きな受口部とを有する。それらリング部材は、隣り合う一方のリング部材の差口部が他方のリング部材の受口部の内周面と前記内管部材の外周面との間に挿入されることによって互いに組み立てられる。本発明に係る管路形成部材の製造方法は、隣り合う一方のリング部材の差口部が他方のリング部材の受口部の内周面と管状部材の外周面との間に挿入されるように、複数のリング部材を管状部材に嵌め込む第1の工程と、先端部分の外径が根元部分の外径よりも小さな金型を前記管状部材に圧入し、前記管状部材を介して前記複数のリング部材を拡径する第2の工程と、を包含する。

【0012】

上記製造方法によれば、上記第2の工程において、複数のリング部材は金型によって直接拡径されるのではなく、管状部材を介して間接的に拡径される。そのため、リング部材は軸方向の力を受けないため、意図しない変形を防止することができる。上記製造方法によれば、受口用のリング部材を良好に加工することができる。したがって、少なくとも一部に受口を有する管路形成部材を良好に製造することができる。

【0013】

前記管状部材は前記内管部材の一部であり、前記第2の工程によって前記内管部材の一部が拡径されて受口が形成されるようにしてもよい。このことにより、内管部材の受口の加工と受口用のリング部材の加工とを併せて行うことができ、管路形成部材の製造に要する手間を省き、時間を短縮することができる。更に、前記第2の工程の後、前記内管部材の受口以外の部分にリング部材を嵌め込む工程を行ってもよい。このことにより、管路形成部材を迅速に製造することができる。

【0014】

あるいは、前記管状部材は前記内管部材と別部材であってもよい。前記製造方法は、拡径後の前記複数のリング部材から前記管状部材を抜き出す工程と、前記内管部材の受口に拡径後の前記複数のリング部材を嵌め込む工程と、を更に包含していてもよい。この方法によれば、受口を有する内管部材の形成と、受口用のリング部材の加工とを別々に行うことができ、それぞれの加工精度を高めることができる。そのため、より高品質の管路形成部材を製造することができる。

【0015】

前記リング部材には、径方向外向きに突出する少なくとも一つの環状突部が形成されていてもよい。このことにより、リング部材の厚みを大きくすることなく、リング部材の強度を高めることができる。そのため、軽量且つ強度の高いリング部材を得ることができる。

【0016】

前記リング部材の横断面における前記受口部の内側輪郭線および前記差口部の外側輪郭線は、円弧からなっていてもよい。このことにより、隣り合うリング部材同士が傾いていても、一方のリング部材の受口部の内周面と他方のリング部材の差口部の外周面とを良好に接触させることができる。そのため、内管部材が曲がっている場合であっても、複数のリング部材を内管部材の曲がり形状に沿うように配置することができる。

【0017】

前記管状部材に嵌め込まれる前の前記複数のリング部材の形状および寸法は同一であってもよい。このことにより、リング部材の種類は一種類で足り、複数種類のリング部材を準備する必要はなくなり、また、複数種類のリング部材を使い分ける手間を省くことができる。

【発明の効果】

【0018】

本発明によれば、内管部材とその内管部材の周囲を覆う複数のリング部材とを備えた管路形成部材であって少なくとも一部に受口を有する管路形成部材を、良好に製造することが可能となる。

【図面の簡単な説明】

【0019】

【図1】管継手に接続されたリブ管の側面図である。

【図2】管継手に接続されたリブ管の縦断面図である。

【図3】リング部材の横断面図である。

【図4】リング部材の正面図である。

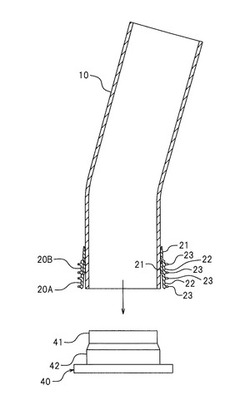

【図5】実施形態1に係るリブ管の製造方法の説明図である。

【図6】実施形態2に係るリブ管の製造方法の説明図である。

【図7】リング部材に金型を直接圧入する方法の説明図である。

【発明を実施するための形態】

【0020】

<実施形態1>

図1に示すように、本実施形態に係る管路形成部材は、複数のリブ23が形成されたいわゆるリブ管1である。このリブ管1は、地中に埋設されるものである。ただし、リブ管1の用途および配設場所は何ら限定されない。リブ管1は地上に配設されるものであってもよい。

【0021】

図2に示すように、リブ管1は、受口11を有する内管10と、内管10の外側に嵌め込まれた複数のリング部材20とを備えている。内管10は、塩化ビニル樹脂等の合成樹脂によって形成されている。リング部材20も合成樹脂製である。リング部材20は内管10と同一材料で形成されていてもよいが、内管10の材料よりも強度の大きな材料で形成されていてもよい。リング部材20は、強度の大きな硬質プラスチック、例えば硬質の塩化ビニル樹脂等によって形成されていることが好ましい。リング部材20が内管10の周囲を覆うことにより、内管10は保護される。リング部材20は、内管10を保護する保護部材として機能する。これら内管10と複数のリング部材20とによって、強度の大きなリブ管1が構成されている。

【0022】

本実施形態では、内管10は曲管である。ただし、内管10は直管であってもよい。ここでは内管10は外周面が平滑な平滑管であるが、リング部材20を嵌め込むことができる限り、内管10の外周面は平滑でなくてもよい。内管10の受口11には、他の管路形成部材の差口が挿入される。本実施形態では、受口11には管継手50の差口51が挿入されている。

【0023】

図3に示すように、リング部材20は、差口部21と受口部22とを有している。受口部22は、内径および外径が差口部21よりも大きくなっている。図2に示すように、リング部材20は、内管10の軸方向に沿って並んでいる。隣り合うリング部材20同士は、一部が重なった状態で互いに組み立てられている。詳しくは、隣り合う一方のリング部材20の差口部21は、他方のリング部材20の受口部22の内周面と内管10の外周面との間に挿入されている。差口部21が受口部22の内周面と内管10の外周面との間に隙間なく挿入されるように、受口部22の内径は差口部21の外径とほぼ等しくなっている。

【0024】

図3に示すように、横断面における受口部22の内側輪郭線22bおよび差口部21の外側輪郭線21aは、円弧からなっている。内管10の曲がり部分に配置されるリング部材20のように、隣り合うリング部材20同士が互いに傾いていたとしても、差口部21は受口部22に密着するようになっている。これにより、内管10の形状の如何に拘わらず、差口部21と受口部22とは互いに密着し、内管10をしっかりと保護できるようになっている。1本の内管10に対して、同一種類のリング部材20を共通して使用することができる。また、曲がり具合の異なる複数種類の内管10に対して、同一種類のリング部材20を共通して使用することができる。内側輪郭線22bの曲率ρ2と外側輪郭線21aの曲率ρ1とは、互いに等しい。ただし、内側輪郭線22bの曲率ρ2と外側輪郭線21aの曲率ρ1とは、互いに異なっていてもよい。

【0025】

リング部材20は内管10の外側に嵌め込まれているだけであり、リング部材20と内管10とは接着されていない。ただし、リング部材20と内管10とを接着することも可能である。

【0026】

図3および図4に示すように、リング部材20の外側には2本のリブ23が形成されている。リブ23は径方向の外向きに突出する環状突部の一例である。なお、リブ23の本数は特に限定されず、1本でもよく、3本以上であってもよい。また、強度の向上および軽量化を図るうえでリブ23は非常に有用であるが、リング部材20の強度を充分に保てる限り、リブ23は必ずしも必要ではない。例えば、リング部材20の材料の強度が高い場合、リブ23を省略することも可能である。

【0027】

図2に示す内管10の右側の端部には、固定リング31と、シール材32と、固定リング33とが嵌め込まれている。固定リング31は塩化ビニル樹脂製である。内管10に嵌め込む前の固定リング31の内径は、内管10の外径よりも若干小さい。固定リング31は、内管10に嵌め込まれることによって拡径する。シール材32はゴム製である。固定リング33は固定リング31と同様のものである。固定リング31および固定リング33は、内管10に接着されている。これにより、リング部材20が内管10から抜け落ちることが防止され、接着剤を用いなくてもリング部材20を内管10の外側に固定することができる。なお、内管10の右側の端部は、他の管路形成部材(図示せず)の受口に挿入可能な差口となっている。

【0028】

次に、リブ管1の製造方法を説明する。まず、外径および内径が一定の内管10を準備し、その内管10の先端部に2つのリング部材20A,20Bを嵌め込む。次に、図5に示すように、受口11を加工するための金型40を準備する。金型40は、受口11の内径と同一の外径を有する根元部分42と、内管10の内径と同一の外径を有する先端部分41とを有している。先端部分41の外径は、根元部分42の外径よりも小さくなっており、金型40は段階的な先細り形状に形成されている。リング部材20A,20Bが嵌め込まれた内管10の先端部に金型40を圧入する。これにより、内管10の先端部が拡径されて受口11が形成される。また、リング部材20A,20Bは、内管10を介して拡径され、内管10(より厳密には受口11)に圧着される。これら複数のリング部材20A,20Bは同時に拡径される。なお、内管10およびリング部材20A,20Bの拡径を容易にするため、予め内管10およびリング部材20A,20Bを加熱しておいてもよい。

【0029】

金型40は内管10の軸方向に沿って挿入されるが、金型40とリング部材20A,20Bとの間には内管10が介在しているので、リング部材20A,20Bは金型40から軸方向の力を受けることはない。リング部材20A,20Bは内管10を介して金型40から径方向外向きの力のみを受ける。したがって、リング部材20A,20Bは受口11の形状および寸法に応じた変形を行う。リング部材20の意図しない変形は防止される。なお、内管10の内周面は平滑であり、金型40を内管10に圧入する作業は円滑に行われる。

【0030】

次に、金型40を内管10の受口11から抜き取る。そして、内管10の受口11と反対側の端部から、複数のリング部材20を順次挿入する。この際、リング部材20を受口11側に押し込むだけで、隣り合う一方のリング部材20の差口部21は他方のリング部材20の受口部22内に挿入される。また、リング部材20は、内管10の形状に応じて配列される。言い換えると、それぞれのリング部材20は、内管10の曲がり具合に適合した姿勢で配置される。内管10の端部の近傍までリング部材20を嵌め込んだ後は、固定リング31、シール材32、および固定リング33を順次嵌め込む。以上にようにしてリブ管1は製造される。

【0031】

本実施形態に係るリブ管1の製造方法によれば、金型40を複数のリング部材20A,20Bに直接圧入してリング部材20A,20Bを拡径する訳ではなく、内管10を介してリング部材20A,20Bを拡径する。そのため、リング部材20A,20Bの意図しない変形を防止することができる。したがって、受口11用のリング部材20A,20B、すなわち内管10の受口11に適合したリング部材20A,20Bを良好に形成することができる。本実施形態によれば、受口11の周囲がリング部材20A,20Bによって保護されたリブ管1を容易に製造することができる。

【0032】

なお、内管10に挿入される前のリング部材20A,20B,20の形状および寸法は同一である。言い換えると、リブ管1の製造にあたって、単一種類のリング部材が用いられている。そのため、複数種類のリング部材を準備する必要はなく、また、複数種類のリング部材を使い分ける必要もない。本実施形態によれば、リング部材20とは別に、受口用の専用のリング部材20A,20Bを準備しておく必要はない。したがって、リブ管1を更に容易に製造することができる。ただし、複数種類のリング部材を使用してもよいことは勿論である。

【0033】

また、本実施形態によれば、内管10の受口11の加工とリング部材20A,20Bの加工とを併せて同時に行うことができる。そのため、それらを別々に行う場合に比べて、作業時間を短縮することができる。

【0034】

<実施形態2>

実施形態1に係る製造方法は、リング部材20A,20Bの加工を内管10の受口11の加工と併せて行うものであった。しかし、リング部材20A,20Bの加工を、内管10の受口11の加工と別々に行うようにしてもよい。実施形態2に係る製造方法は、複数のリング部材20A,20Bを受口11用に加工した後、受口11に嵌め込むようにしたものである。

【0035】

本実施形態では図6に示すように、リング部材20A,20Bを短管45に嵌め込み、その短管45に金型40を圧入する。これにより、リング部材20A,20Bは短管45を介して拡径される。実施形態1と同様、リング部材20A,20Bは径方向外向きの力のみを受ける。そのため、本実施形態においても、リング部材20A,20Bの意図しない変形を防止することができる。本実施形態においても、短管45の内周面は平滑であり、金型40を短管45に圧入する作業は円滑に行われる。なお、金型40を圧入する際に、短管45およびリング部材20A,20Bを加熱しておいてもよいことは実施形態1と同様である。

【0036】

次に、金型40を短管45から抜き取った後、または金型40と共に、短管45をリング部材20A,20Bから抜き取る。そして、予め受口11が形成された内管10に対し、上記拡径後のリング部材20A,20Bを受口11の反対側の端部から嵌め込む。その後、内管10に他のリング部材20を順次嵌め込み、最後に、固定リング31、シール材32、および固定リング33を順に嵌め込む。固定リング31および固定リング33は、内管10に接着する。

【0037】

本実施形態によれば、受口11用のリング部材20A,20Bを加工する作業と、内管10に受口11を加工する作業または受口11を有する内管10を成形する作業とを、別々に行うことができる。したがって、それぞれの作業を精度よく行うことができ、リブ管1の品質を向上させることができる。

【0038】

<その他の実施形態>

前記実施形態では、管路形成部材はリブ管1であった、ただし、本発明に係る管路形成部材とは、管路の一部または全部を形成する部材のことであり、管に限らず、複数の管を接続する管継手等であってもよい。内管部材はリング部材の内側に設けられる管路形成部材であれば足り、内管10に限らず、管継手等であってもよい。管路形成部材が形成する管路は、水等の流体が流通する管路に限らず、内部に通信ケーブル等が敷設される管路等であってもよい。

【符号の説明】

【0039】

1 リブ管(管路形成部材)

10 内管(内管部材,管状部材)

11 受口

20,20A,20B リング部材

21 差口部

21a 差口部の外周面

22 受口部

22b 受口部の内周面

23 リブ

40 金型

41 金型の先端部分

42 金型の根元部分

45 短管(管状部材)

【技術分野】

【0001】

本発明は、内管部材とその内管部材の周囲を覆う複数のリング部材とを備えた管路形成部材の製造方法に関する。

【背景技術】

【0002】

例えば上下水道管や通信ケーブルの鞘管等として、いわゆるリブ管がよく用いられている。リブ管は、径方向外向きに突出する複数の環状のリブを備えた管であり、外周面が平滑に形成された平滑管に比べて強度が大きいという特性を有している。また、環状のリブを備えた管継手も知られている。本明細書では、管および管継手等のように、管路の一部または全部を形成する部材を「管路形成部材」と称することとする。

【0003】

従来から、樹脂製のリブ付き管路形成部材に関して、各種の製造方法が知られている。例えば、管部分とリブとを一体成形する方法が知られている。また、管部分とリブとを別々に形成し、互いに組み立てる方法が知られている。そのような方法の一例として、リブを有する管状部材の内部に平滑な内管を挿入し、内管を拡径することによって管状部材に圧着させる方法が知られている。

【0004】

特許文献1には、リブを有する管状部材(以下、リブパイプという)とこのリブパイプの内部に挿入された内管とからなる逆T字状の管継手が開示されている。リブパイプの周面の一部には開口が形成されている。内管の中途部には枝管が形成され、この枝管は上記開口を通じてリブパイプの外側に突出している。この管継手は、以下のようにして製造される。まず、リブパイプに上記開口を形成する。次に、リブパイプの内部に熱可塑性樹脂製の内管を挿入する。次に、リブパイプおよび内管を加熱した状態でブロー成形金型内に配置する。金型内に所定温度および所定圧力のブローガスを導入し、内管の周壁の一部を上記開口から膨出させることによって枝管を形成すると共に、内管を拡径することによって内管の外周面とリブパイプの内周面とを密着させる。その後、リブパイプおよび内管を金型から取り出し、枝管の先端部分を切断し、枝管に開口を形成する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−1232号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記リブ付き管路形成部材は、内管部材とその内管部材の周囲を覆う保護部材とを備えた管路形成部材の一例である。なお、内管部材には、管だけでなく、管継手等も含まれる。本願発明者は、このような管路形成部材の新規な製造方法を考案した。この方法は、保護部材を複数のリング部材によって構成し、それら複数のリング部材を平滑な内管の外側に順に嵌め込み、隣り合うリング部材同士を部分的に重ね合わせることにより、それらリング部材を内管の外側に組み立てるという方法である。

【0007】

ところで、受口を有する内管部材では、受口は他の部分よりも外径が大きくなる。内管部材の他の部分に嵌め込むリング部材は、そのままでは内管の受口に嵌め込むことはできない。そのため、受口用の専用のリング部材を別途製作するか、あるいは、リング部材を受口用に加工する必要がある。特許文献1に開示されたようなブロー成形を利用しようとすると、ブロー成形用の金型が必要となり、製造コストの上昇および製造工程の複雑化を招く要因となる。そこで本願発明者は、図7に示すように、内管部材の受口の形状および寸法に合わせた金型100を予め準備し、複数のリング部材101,102を重ね合わせた状態で金型100を圧入することにより、リング部材101,102を拡径して受口用に加工することを試みた。

【0008】

ところが、上記方法では、先端側に位置するリング部材101以外のリング部材102において意図しない変形が生じてしまい、良好に拡径できないことが分かった。上記方法では、受口用の複数のリング部材101,102を同時に良好に加工することは困難であることが分かった。

【0009】

本発明はかかる点に鑑みてなされたものであり、その目的とするところは、内管部材とその内管部材の周囲を覆う複数のリング部材とを備え、少なくとも一部に受口を有する管路形成部材を良好に製造することのできる方法を提供することにある。

【課題を解決するための手段】

【0010】

本願発明者は、リング部材は受口部および差口部を有しているため、金型をリング部材に直接圧入すると、リング部材には径方向外向きの力だけでなく軸方向の力も加わり、その軸方向の力によって意図しない変形が生じることに思い至った。そこで、受口用のリング部材を加工する際に、それらリング部材に軸方向の力が加わらないような工夫を施すこととした。

【0011】

本発明に係る製造方法によって製造される管路形成部材は、少なくとも一つの受口を有する樹脂製の内管部材と、この内管部材の外側に嵌め込まれた複数の樹脂製のリング部材と、を備えたものである。前記各リング部材は、差口部と、内径および外径が前記差口部よりも大きな受口部とを有する。それらリング部材は、隣り合う一方のリング部材の差口部が他方のリング部材の受口部の内周面と前記内管部材の外周面との間に挿入されることによって互いに組み立てられる。本発明に係る管路形成部材の製造方法は、隣り合う一方のリング部材の差口部が他方のリング部材の受口部の内周面と管状部材の外周面との間に挿入されるように、複数のリング部材を管状部材に嵌め込む第1の工程と、先端部分の外径が根元部分の外径よりも小さな金型を前記管状部材に圧入し、前記管状部材を介して前記複数のリング部材を拡径する第2の工程と、を包含する。

【0012】

上記製造方法によれば、上記第2の工程において、複数のリング部材は金型によって直接拡径されるのではなく、管状部材を介して間接的に拡径される。そのため、リング部材は軸方向の力を受けないため、意図しない変形を防止することができる。上記製造方法によれば、受口用のリング部材を良好に加工することができる。したがって、少なくとも一部に受口を有する管路形成部材を良好に製造することができる。

【0013】

前記管状部材は前記内管部材の一部であり、前記第2の工程によって前記内管部材の一部が拡径されて受口が形成されるようにしてもよい。このことにより、内管部材の受口の加工と受口用のリング部材の加工とを併せて行うことができ、管路形成部材の製造に要する手間を省き、時間を短縮することができる。更に、前記第2の工程の後、前記内管部材の受口以外の部分にリング部材を嵌め込む工程を行ってもよい。このことにより、管路形成部材を迅速に製造することができる。

【0014】

あるいは、前記管状部材は前記内管部材と別部材であってもよい。前記製造方法は、拡径後の前記複数のリング部材から前記管状部材を抜き出す工程と、前記内管部材の受口に拡径後の前記複数のリング部材を嵌め込む工程と、を更に包含していてもよい。この方法によれば、受口を有する内管部材の形成と、受口用のリング部材の加工とを別々に行うことができ、それぞれの加工精度を高めることができる。そのため、より高品質の管路形成部材を製造することができる。

【0015】

前記リング部材には、径方向外向きに突出する少なくとも一つの環状突部が形成されていてもよい。このことにより、リング部材の厚みを大きくすることなく、リング部材の強度を高めることができる。そのため、軽量且つ強度の高いリング部材を得ることができる。

【0016】

前記リング部材の横断面における前記受口部の内側輪郭線および前記差口部の外側輪郭線は、円弧からなっていてもよい。このことにより、隣り合うリング部材同士が傾いていても、一方のリング部材の受口部の内周面と他方のリング部材の差口部の外周面とを良好に接触させることができる。そのため、内管部材が曲がっている場合であっても、複数のリング部材を内管部材の曲がり形状に沿うように配置することができる。

【0017】

前記管状部材に嵌め込まれる前の前記複数のリング部材の形状および寸法は同一であってもよい。このことにより、リング部材の種類は一種類で足り、複数種類のリング部材を準備する必要はなくなり、また、複数種類のリング部材を使い分ける手間を省くことができる。

【発明の効果】

【0018】

本発明によれば、内管部材とその内管部材の周囲を覆う複数のリング部材とを備えた管路形成部材であって少なくとも一部に受口を有する管路形成部材を、良好に製造することが可能となる。

【図面の簡単な説明】

【0019】

【図1】管継手に接続されたリブ管の側面図である。

【図2】管継手に接続されたリブ管の縦断面図である。

【図3】リング部材の横断面図である。

【図4】リング部材の正面図である。

【図5】実施形態1に係るリブ管の製造方法の説明図である。

【図6】実施形態2に係るリブ管の製造方法の説明図である。

【図7】リング部材に金型を直接圧入する方法の説明図である。

【発明を実施するための形態】

【0020】

<実施形態1>

図1に示すように、本実施形態に係る管路形成部材は、複数のリブ23が形成されたいわゆるリブ管1である。このリブ管1は、地中に埋設されるものである。ただし、リブ管1の用途および配設場所は何ら限定されない。リブ管1は地上に配設されるものであってもよい。

【0021】

図2に示すように、リブ管1は、受口11を有する内管10と、内管10の外側に嵌め込まれた複数のリング部材20とを備えている。内管10は、塩化ビニル樹脂等の合成樹脂によって形成されている。リング部材20も合成樹脂製である。リング部材20は内管10と同一材料で形成されていてもよいが、内管10の材料よりも強度の大きな材料で形成されていてもよい。リング部材20は、強度の大きな硬質プラスチック、例えば硬質の塩化ビニル樹脂等によって形成されていることが好ましい。リング部材20が内管10の周囲を覆うことにより、内管10は保護される。リング部材20は、内管10を保護する保護部材として機能する。これら内管10と複数のリング部材20とによって、強度の大きなリブ管1が構成されている。

【0022】

本実施形態では、内管10は曲管である。ただし、内管10は直管であってもよい。ここでは内管10は外周面が平滑な平滑管であるが、リング部材20を嵌め込むことができる限り、内管10の外周面は平滑でなくてもよい。内管10の受口11には、他の管路形成部材の差口が挿入される。本実施形態では、受口11には管継手50の差口51が挿入されている。

【0023】

図3に示すように、リング部材20は、差口部21と受口部22とを有している。受口部22は、内径および外径が差口部21よりも大きくなっている。図2に示すように、リング部材20は、内管10の軸方向に沿って並んでいる。隣り合うリング部材20同士は、一部が重なった状態で互いに組み立てられている。詳しくは、隣り合う一方のリング部材20の差口部21は、他方のリング部材20の受口部22の内周面と内管10の外周面との間に挿入されている。差口部21が受口部22の内周面と内管10の外周面との間に隙間なく挿入されるように、受口部22の内径は差口部21の外径とほぼ等しくなっている。

【0024】

図3に示すように、横断面における受口部22の内側輪郭線22bおよび差口部21の外側輪郭線21aは、円弧からなっている。内管10の曲がり部分に配置されるリング部材20のように、隣り合うリング部材20同士が互いに傾いていたとしても、差口部21は受口部22に密着するようになっている。これにより、内管10の形状の如何に拘わらず、差口部21と受口部22とは互いに密着し、内管10をしっかりと保護できるようになっている。1本の内管10に対して、同一種類のリング部材20を共通して使用することができる。また、曲がり具合の異なる複数種類の内管10に対して、同一種類のリング部材20を共通して使用することができる。内側輪郭線22bの曲率ρ2と外側輪郭線21aの曲率ρ1とは、互いに等しい。ただし、内側輪郭線22bの曲率ρ2と外側輪郭線21aの曲率ρ1とは、互いに異なっていてもよい。

【0025】

リング部材20は内管10の外側に嵌め込まれているだけであり、リング部材20と内管10とは接着されていない。ただし、リング部材20と内管10とを接着することも可能である。

【0026】

図3および図4に示すように、リング部材20の外側には2本のリブ23が形成されている。リブ23は径方向の外向きに突出する環状突部の一例である。なお、リブ23の本数は特に限定されず、1本でもよく、3本以上であってもよい。また、強度の向上および軽量化を図るうえでリブ23は非常に有用であるが、リング部材20の強度を充分に保てる限り、リブ23は必ずしも必要ではない。例えば、リング部材20の材料の強度が高い場合、リブ23を省略することも可能である。

【0027】

図2に示す内管10の右側の端部には、固定リング31と、シール材32と、固定リング33とが嵌め込まれている。固定リング31は塩化ビニル樹脂製である。内管10に嵌め込む前の固定リング31の内径は、内管10の外径よりも若干小さい。固定リング31は、内管10に嵌め込まれることによって拡径する。シール材32はゴム製である。固定リング33は固定リング31と同様のものである。固定リング31および固定リング33は、内管10に接着されている。これにより、リング部材20が内管10から抜け落ちることが防止され、接着剤を用いなくてもリング部材20を内管10の外側に固定することができる。なお、内管10の右側の端部は、他の管路形成部材(図示せず)の受口に挿入可能な差口となっている。

【0028】

次に、リブ管1の製造方法を説明する。まず、外径および内径が一定の内管10を準備し、その内管10の先端部に2つのリング部材20A,20Bを嵌め込む。次に、図5に示すように、受口11を加工するための金型40を準備する。金型40は、受口11の内径と同一の外径を有する根元部分42と、内管10の内径と同一の外径を有する先端部分41とを有している。先端部分41の外径は、根元部分42の外径よりも小さくなっており、金型40は段階的な先細り形状に形成されている。リング部材20A,20Bが嵌め込まれた内管10の先端部に金型40を圧入する。これにより、内管10の先端部が拡径されて受口11が形成される。また、リング部材20A,20Bは、内管10を介して拡径され、内管10(より厳密には受口11)に圧着される。これら複数のリング部材20A,20Bは同時に拡径される。なお、内管10およびリング部材20A,20Bの拡径を容易にするため、予め内管10およびリング部材20A,20Bを加熱しておいてもよい。

【0029】

金型40は内管10の軸方向に沿って挿入されるが、金型40とリング部材20A,20Bとの間には内管10が介在しているので、リング部材20A,20Bは金型40から軸方向の力を受けることはない。リング部材20A,20Bは内管10を介して金型40から径方向外向きの力のみを受ける。したがって、リング部材20A,20Bは受口11の形状および寸法に応じた変形を行う。リング部材20の意図しない変形は防止される。なお、内管10の内周面は平滑であり、金型40を内管10に圧入する作業は円滑に行われる。

【0030】

次に、金型40を内管10の受口11から抜き取る。そして、内管10の受口11と反対側の端部から、複数のリング部材20を順次挿入する。この際、リング部材20を受口11側に押し込むだけで、隣り合う一方のリング部材20の差口部21は他方のリング部材20の受口部22内に挿入される。また、リング部材20は、内管10の形状に応じて配列される。言い換えると、それぞれのリング部材20は、内管10の曲がり具合に適合した姿勢で配置される。内管10の端部の近傍までリング部材20を嵌め込んだ後は、固定リング31、シール材32、および固定リング33を順次嵌め込む。以上にようにしてリブ管1は製造される。

【0031】

本実施形態に係るリブ管1の製造方法によれば、金型40を複数のリング部材20A,20Bに直接圧入してリング部材20A,20Bを拡径する訳ではなく、内管10を介してリング部材20A,20Bを拡径する。そのため、リング部材20A,20Bの意図しない変形を防止することができる。したがって、受口11用のリング部材20A,20B、すなわち内管10の受口11に適合したリング部材20A,20Bを良好に形成することができる。本実施形態によれば、受口11の周囲がリング部材20A,20Bによって保護されたリブ管1を容易に製造することができる。

【0032】

なお、内管10に挿入される前のリング部材20A,20B,20の形状および寸法は同一である。言い換えると、リブ管1の製造にあたって、単一種類のリング部材が用いられている。そのため、複数種類のリング部材を準備する必要はなく、また、複数種類のリング部材を使い分ける必要もない。本実施形態によれば、リング部材20とは別に、受口用の専用のリング部材20A,20Bを準備しておく必要はない。したがって、リブ管1を更に容易に製造することができる。ただし、複数種類のリング部材を使用してもよいことは勿論である。

【0033】

また、本実施形態によれば、内管10の受口11の加工とリング部材20A,20Bの加工とを併せて同時に行うことができる。そのため、それらを別々に行う場合に比べて、作業時間を短縮することができる。

【0034】

<実施形態2>

実施形態1に係る製造方法は、リング部材20A,20Bの加工を内管10の受口11の加工と併せて行うものであった。しかし、リング部材20A,20Bの加工を、内管10の受口11の加工と別々に行うようにしてもよい。実施形態2に係る製造方法は、複数のリング部材20A,20Bを受口11用に加工した後、受口11に嵌め込むようにしたものである。

【0035】

本実施形態では図6に示すように、リング部材20A,20Bを短管45に嵌め込み、その短管45に金型40を圧入する。これにより、リング部材20A,20Bは短管45を介して拡径される。実施形態1と同様、リング部材20A,20Bは径方向外向きの力のみを受ける。そのため、本実施形態においても、リング部材20A,20Bの意図しない変形を防止することができる。本実施形態においても、短管45の内周面は平滑であり、金型40を短管45に圧入する作業は円滑に行われる。なお、金型40を圧入する際に、短管45およびリング部材20A,20Bを加熱しておいてもよいことは実施形態1と同様である。

【0036】

次に、金型40を短管45から抜き取った後、または金型40と共に、短管45をリング部材20A,20Bから抜き取る。そして、予め受口11が形成された内管10に対し、上記拡径後のリング部材20A,20Bを受口11の反対側の端部から嵌め込む。その後、内管10に他のリング部材20を順次嵌め込み、最後に、固定リング31、シール材32、および固定リング33を順に嵌め込む。固定リング31および固定リング33は、内管10に接着する。

【0037】

本実施形態によれば、受口11用のリング部材20A,20Bを加工する作業と、内管10に受口11を加工する作業または受口11を有する内管10を成形する作業とを、別々に行うことができる。したがって、それぞれの作業を精度よく行うことができ、リブ管1の品質を向上させることができる。

【0038】

<その他の実施形態>

前記実施形態では、管路形成部材はリブ管1であった、ただし、本発明に係る管路形成部材とは、管路の一部または全部を形成する部材のことであり、管に限らず、複数の管を接続する管継手等であってもよい。内管部材はリング部材の内側に設けられる管路形成部材であれば足り、内管10に限らず、管継手等であってもよい。管路形成部材が形成する管路は、水等の流体が流通する管路に限らず、内部に通信ケーブル等が敷設される管路等であってもよい。

【符号の説明】

【0039】

1 リブ管(管路形成部材)

10 内管(内管部材,管状部材)

11 受口

20,20A,20B リング部材

21 差口部

21a 差口部の外周面

22 受口部

22b 受口部の内周面

23 リブ

40 金型

41 金型の先端部分

42 金型の根元部分

45 短管(管状部材)

【特許請求の範囲】

【請求項1】

少なくとも一つの受口を有する樹脂製の内管部材と、この内管部材の外側に嵌め込まれた複数の樹脂製のリング部材と、を備え、

前記各リング部材は、差口部と、内径および外径が前記差口部よりも大きな受口部とを有し、隣り合う一方のリング部材の差口部が他方のリング部材の受口部の内周面と前記内管部材の外周面との間に挿入されることによって互いに組み立てられた管路形成部材の製造方法であって、

隣り合う一方のリング部材の差口部が他方のリング部材の受口部の内周面と管状部材の外周面との間に挿入されるように、複数のリング部材を管状部材に嵌め込む第1の工程と、

先端部分の外径が根元部分の外径よりも小さな金型を前記管状部材に圧入し、前記管状部材を介して前記複数のリング部材を拡径する第2の工程と、

を包含する管路形成部材の製造方法。

【請求項2】

前記管状部材は前記内管部材の一部であり、

前記第2の工程によって前記内管部材の一部が拡径されて受口が形成される、請求項1に記載の管路形成部材の製造方法。

【請求項3】

前記第2の工程の後、前記内管部材の受口以外の部分にリング部材を嵌め込む工程を更に包含する、請求項2に記載の管路形成部材の製造方法。

【請求項4】

前記管状部材は前記内管部材と別部材であり、

拡径後の前記複数のリング部材から前記管状部材を抜き出す工程と、

前記内管部材の受口に拡径後の前記複数のリング部材を嵌め込む工程と、

を更に包含する、請求項1に記載の管路形成部材の製造方法。

【請求項5】

前記リング部材には、径方向外向きに突出する少なくとも一つの環状突部が形成されている、請求項1〜4のいずれか一つに記載の管路形成部材の製造方法。

【請求項6】

前記リング部材の横断面における前記受口部の内側輪郭線および前記差口部の外側輪郭線は、円弧からなっている、請求項1〜5のいずれか一つに記載の管路形成部材の製造方法。

【請求項7】

前記管状部材に嵌め込まれる前の前記複数のリング部材の形状および寸法は同一である、請求項1〜6のいずれか一つに記載の管路形成部材の製造方法。

【請求項1】

少なくとも一つの受口を有する樹脂製の内管部材と、この内管部材の外側に嵌め込まれた複数の樹脂製のリング部材と、を備え、

前記各リング部材は、差口部と、内径および外径が前記差口部よりも大きな受口部とを有し、隣り合う一方のリング部材の差口部が他方のリング部材の受口部の内周面と前記内管部材の外周面との間に挿入されることによって互いに組み立てられた管路形成部材の製造方法であって、

隣り合う一方のリング部材の差口部が他方のリング部材の受口部の内周面と管状部材の外周面との間に挿入されるように、複数のリング部材を管状部材に嵌め込む第1の工程と、

先端部分の外径が根元部分の外径よりも小さな金型を前記管状部材に圧入し、前記管状部材を介して前記複数のリング部材を拡径する第2の工程と、

を包含する管路形成部材の製造方法。

【請求項2】

前記管状部材は前記内管部材の一部であり、

前記第2の工程によって前記内管部材の一部が拡径されて受口が形成される、請求項1に記載の管路形成部材の製造方法。

【請求項3】

前記第2の工程の後、前記内管部材の受口以外の部分にリング部材を嵌め込む工程を更に包含する、請求項2に記載の管路形成部材の製造方法。

【請求項4】

前記管状部材は前記内管部材と別部材であり、

拡径後の前記複数のリング部材から前記管状部材を抜き出す工程と、

前記内管部材の受口に拡径後の前記複数のリング部材を嵌め込む工程と、

を更に包含する、請求項1に記載の管路形成部材の製造方法。

【請求項5】

前記リング部材には、径方向外向きに突出する少なくとも一つの環状突部が形成されている、請求項1〜4のいずれか一つに記載の管路形成部材の製造方法。

【請求項6】

前記リング部材の横断面における前記受口部の内側輪郭線および前記差口部の外側輪郭線は、円弧からなっている、請求項1〜5のいずれか一つに記載の管路形成部材の製造方法。

【請求項7】

前記管状部材に嵌め込まれる前の前記複数のリング部材の形状および寸法は同一である、請求項1〜6のいずれか一つに記載の管路形成部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−137144(P2012−137144A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−289905(P2010−289905)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000000505)アロン化成株式会社 (317)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000000505)アロン化成株式会社 (317)

【Fターム(参考)】

[ Back to top ]