管路施設修復工法

【課題】外力に対して変形を起こしにくく、管路修復構造を高強度にした更生管を用いた管路施設修復工法を提供する。

【解決手段】内周面を構成する内面板と、該内面板の周縁に立設された外壁板とをプラスチックによって一体に形成したセグメント部材1を周方向並びに管長方向に連結して更生管を敷設する。セグメント部材を周方向に連結して得られる管ユニットにその外周を包囲するワイヤ34が取り付けられ、管ユニットが連結部材11を用いて管長方向に連結される。この管長方向への連結時に、ワイヤが連結部材と押圧接触又は結合される。ワイヤと連結部材の結合により、管ユニットが外力に対して変形を起こしにくくなり、更生管自体の強度を高めることができる。

【解決手段】内周面を構成する内面板と、該内面板の周縁に立設された外壁板とをプラスチックによって一体に形成したセグメント部材1を周方向並びに管長方向に連結して更生管を敷設する。セグメント部材を周方向に連結して得られる管ユニットにその外周を包囲するワイヤ34が取り付けられ、管ユニットが連結部材11を用いて管長方向に連結される。この管長方向への連結時に、ワイヤが連結部材と押圧接触又は結合される。ワイヤと連結部材の結合により、管ユニットが外力に対して変形を起こしにくくなり、更生管自体の強度を高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内周面を構成する内面板と、該内面板の周縁に立設された側板並びに端板とをプラスチックによって一体に形成したセグメント部材を周方向並びに管長方向に連結して組み立てられる更生管を用いた管路施設修復工法に関する。

【背景技術】

【0002】

地中に埋設された下水管等の管路が老朽化した場合、該管路を地中から掘出することなく、その内周面にライニングを施して該管路を補修する管ライニング工法が提案され、既に実用に供されている。

【0003】

上記管ライニング工法は、例えば管状樹脂吸着材に未硬化の熱硬化性樹脂を含浸せしめて構成される管ライニング材を流体圧によって管路内に反転させながら挿入し、該管ライニング材を流体圧によって管路の内周壁に押圧したまま、管ライニング材を任意の方法によって加熱してこれに含浸された熱硬化性樹脂を硬化させることによって、管路内にプラスチックパイプを形成して管路を補修する工法である。

【0004】

また、内周面を構成する内面板と、該内面板の周縁に立設された側板並びに端板とをプラスチックによって一体に形成したセグメント部材(ブロック体)を周方向に連結して管ユニット(短管体)を組み立て、該管ユニットを管長方向に連結して成る更生管を用いて管路を修復する工法も知られており(特許文献1)、大口径の管路に対しては、この工法が使用されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−286742号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のセグメント部材を用いた更生管による管路施設の修復では、周方向には、内部骨格構造が少なく、外力に対して変形を起こし易い、という欠点があった。例えば、特許文献1では、複数の鉄筋を周方向に配置し、内部骨格構造とすることが提案されているが([0019]段落)、鉄筋はセグメント部材に接着剤により取り付けられたり、あるいは管長方向連結用のボルトに束線により結び付けられて取り付けられるので、各セグメント部材は、周方向に十分な力で拘束されておらず、大きな外力が作用すると、管ユニットないし更生管が変形を起こすという問題があった。

【0007】

本発明は、このような問題点を解決するためになされたもので、外力に対して変形を起こしにくく、管路修復構造を高強度にすることが可能な管路施設修復工法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、

内周面を構成する内面板と、該内面板の周縁に立設された側板並びに端板とをプラスチックによって一体に形成したセグメント部材を周方向並びに管長方向に連結して成る更生管を用いた管路施設修復工法であって、

前記セグメント部材を周方向に連結して管ユニットを構成し、

該管ユニットにその外周を包囲するワイヤを取り付け、

該ワイヤで管ユニットを拘束した状態で、管ユニットを連結部材を用いて管長方向に連結して更生管を敷設し、

前記管ユニットを連結部材を用いて管長方向に連結するとき、前記ワイヤが該連結部材と押圧接触又は結合されることを特徴とする。

【発明の効果】

【0009】

本発明によれば、管ユニットにその外周を包囲するワイヤが取り付けられ、管ユニットを連結部材を用いて管長方向に連結するとき、ワイヤが該連結部材と押圧接触又は結合されるので、管長方向並びにそれと直交する円周方向にも高強度の内部骨格構造が得られ、更生管に作用する外力を骨格構造全体に分散させることができる。従って、外力に対して変形を起こしにくい高強度の更生管を施工することができる。

【図面の簡単な説明】

【0010】

【図1】セグメント部材の概略構成を一部省略し一部を断面にして示した斜視図である。

【図2】図1のセグメント部材を裏返し、内面板を上側にして示したセグメント部材の斜視図である。

【図3】セグメント部材を周方向に組み立てる状態を示したセグメント部材の斜視図である。

【図4】周方向に連結された2つのセグメント部材を、図1のB−B線に沿って垂直に切断して見たときの両セグメント部材の垂直断面図である。

【図5】セグメント部材どうしを周方向に連結して管ユニットを構成したときの管ユニットの斜視図である。

【図6】管ユニットをバンドで拘束するときの図1に対応した斜視図である。

【図7A】バンドの正面図である。

【図7B】バンドの側面図である。

【図8】バンドを管ユニットを取り付けたときの管ユニットの斜視図である。

【図9】バンドを取り付けた管ユニットを管長方向に連結するときの状態を示した斜視図である。

【図10】管長方向に連結された2つのセグメント部材を、図1のA−A線に沿って垂直に切断して見たときのセグメント部材の垂直断面図である。

【図11】管ユニットを既設管路内で組み立て更生管を敷設する状態を説明した説明図である。

【図12】管ユニットを既設管路内で組み立て更生管を敷設したときの斜視図である。

【図13】管ユニットをワイヤで拘束するときの図1に対応した斜視図である。

【図14】ワイヤの両端を結合するときの状態を示した図4に対応するセグメント部材の垂直断面図である。

【図15】ワイヤの両端を結合するときの状態を示したワイヤの斜視図である。

【図16】ワイヤで管ユニットを拘束したときの図1のC−C線に沿ったセグメント部材の垂直断面図である。

【図17】ワイヤの全体の形状を示す説明図である。

【図18】ワイヤを取り付けたセグメント部材を管長方向に連結したときの図10に対応するセグメント部材の垂直断面図である。

【図19】セグメント部材に補強板を取り付けたときの図1に対応した斜視図である。

【図20A】補強板の斜視図である。

【図20B】補強板を管ユニットに取り付けたときの斜視図である。

【図21】補強板を取り付けたセグメント部材を管長方向に連結したときの図10に対応するセグメント部材の垂直断面図である。

【図22A】補強板の他の実施例を示した斜視図である。

【図22B】補強板の他の実施例を示した斜視図である。

【図22C】補強板の他の実施例を示した斜視図である。

【図23】補強板をセグメント部材の内部に取り付けたときの図1に対応する斜視図である。

【図24】補強板をセグメント部材の内部に取り付けてセグメント部材を管長方向に連結したときの図10に対応するセグメント部材の垂直断面図である。

【発明を実施するための形態】

【0011】

本発明は、管長方向と直交する円周方向にも高強度の内部骨格構造を持たせ、管長方向並びに管径方向に作用する外力を骨格構造全体に分散させることが可能なセグメント部材を用いた更生管、それにこの更生管を用いて下水管、トンネル、あるいは用水路などの既設管ないし管路施設を修復する工法であり、以下に、本発明を実施例に基づき添付図面を参照して詳細に説明する。

【0012】

なお、各実施例では、更生管は、管長方向に直交する断面形状が円形として説明されるが、矩形など円形以外の形状の更生管にも本発明を適用できることは勿論であり、更に、前記断面形状が管として閉じた形状でなく、例えば馬蹄形や半円形、凹字形など片側が開いた形状である場合にも管と見なして本発明を適用することができるものである。

【実施例1】

【0013】

本発明の更生管は、ブロック形状のセグメント部材を周方向並びに管長方向に連結して組み立てることにより、既設管内に敷設される。更生管の単位組み立て部材となるセグメント部材1は、図1、図2に示すように、内面板101を有しており、内面板101は、円周を複数等分する所定角度、例えば5等分する72度分の円弧状に湾曲した所定幅の板として形成されており、その下面(図2では上面)が更生管の内周面となり、円弧の周方向が更生管の周方向、幅方向が更生管の管長方向となる。内面板101の周方向の両端部のそれぞれには、セグメント部材1どうしを周方向に連結するための作業を内側から行うための長方形の開口部101aが複数形成されている。

【0014】

この内面板101の周縁には、内面板101を一巡し内面板を包囲する外壁板が立設されている。この外壁板は、内面板101の長手方向(周方向)に沿った縁部にそれぞれ立設された2つの同じ高さの側板(横板)102,103と、側板102、103と同じ高さで内面板101の短辺方向(管長方向)に沿った縁部にそれぞれ立設された2つの端板104,105から構成されており、側板102,103のそれぞれには、後述する連結部材を管長方向に挿通するための挿通穴102a,103aが周方向に所定間隔で複数(ここでは14個)形成されており、また、端板104,105には、セグメント部材1どうしを周方向に連結するボルトを挿通するための挿通穴104a、105aが複数箇所に形成されている(図4も参照)。

【0015】

また、側板102,103の内側で内面板101の上面には、側板102、103と同じ高さで、セグメント部材1全体の機械的強度を補強するための補強板106、107が立設されており、各補強板106,107には、連結部材を管長方向に挿通するための複数の挿通穴106aと切り欠き部107aが側板102,103の挿通穴102a,103aのそれぞれに対応する位置に形成されている。また、側板102,103の内側面と補強板106,107の両側面には、それぞれの変形を防ぐために側方に張り出した小さな直角三角形の凸板103b,106b,107b(凸板の一部は、図1では図示が不可能のため見ることはできない)が複数箇所に形成され、リブ構造となってセグメント部材1の強度を高めている。

【0016】

内面板101、外壁板を構成する側板102,103と端板104,105、並びにそれぞれ2枚の補強板106,107、それに凸板は、それぞれ透明、半透明あるいは不透明なプラスチックで一体に成形され、扇形の円弧をなした全体がプラスチックからできた一体のセグメント部材1が形成される。透明なプラスチックとしては、塩化ビニル、ABS、デュラスターポリマー(商品名)等が使用され、半透明プラスチックとしてはPVC、ポリエチレン等が使用され、不透明プラスチックとしてはPVC、ポリエステル、ABS、ポリエチレン、ポリプロピレン等が使用される。

【0017】

セグメント部材は、任意の更生部材ないし補修部材として機能するので、図1に示したような円弧型ないし扇形に限定されず、既設管の断面形状、あるいはその大きさ、あるいは既設管の補修箇所に応じて、直方体あるいは直角に丸みを付けて折り曲げた形などにすることもできる。

【0018】

このような構成のセグメント部材1は、図3に示したように、各端板104、105の外側面を互いに密着させ、各内面板の内面が均一な面となるようにセグメント部材を順次周方向Crに連結させて組み立てることにより、図5に示すような閉じた所定の短い長さの管体10(以下、管ユニットという)を得ることができる。

【0019】

なお、図3、図5並びにそれに対応する図においては、セグメント部材はその主要な構造部材である内面板101、側板102、103、端板104、105が図示されていて、補強板106、107、凸板などの補強構造、それに連結用の挿通穴などは、煩雑さを避けるために、図示が省略されている。

【0020】

セグメント部材の組み立ては、図11に示すように、マンホール20を介して既設管21にセグメント部材1を搬入し、図3、図4に示すように、周方向Crに順次連結していくことにより行われる。セグメント部材の周方向の連結は、図4に詳細に示すように、各セグメント部材1を各内面板101の内面が同一面となるように、また各側板102の外側面が同一面となり、各側板103の外側面がそれぞれ同一面となるように、位置決めして、各セグメント部材1の端板104と105の外側面を密着させ、内面板101の開口部101aからボルト6を挿通穴104a、105aに挿通させてナット7を螺合させ、両端板104、105を締め付けることにより行われる。なお、図4で、左側のセグメント部材の断面は、図1のB−B線に沿った垂直断面であり、右側のセグメント部材の断面も、図1の端板104での対応する線に沿った垂直断面である。

【0021】

なお、端板104には、凹部104b、104cが、また端板105には、その凹部に嵌合する凸部105b、105cが管長方向に全長に渡って形成されているので、連結時両セグメント部材を位置決めして密着させる作業が容易になる。また嵌合部に不図示のシール材を塗布しておくことにより、連結部の水密性を高めることができる。また、連結が終了すると、各開口部101aは、蓋(不図示)などにより密閉される。このとき、蓋の内面が各内面板101の内面と連続し均一な内面が形成されるようにする。

【0022】

このようにして、図5に示したように、円管を管長方向Xに垂直に所定幅Dで輪切りに切断したときの形状を有する管ユニット10を組み立てることができる。セグメント部材1は、この管ユニット10を、径方向Rに沿って切断して周方向に複数個に分割(好ましくは等分)したときに得られるブロック状の部材に相当しており、管ユニット10は、その外径が修復すべき既設管路の内径より小さな値となっている。

【0023】

このようにして組み立てられた管ユニット10は、周方向の連結部材(6、7)を除き、プラスチックでできているので、上述したようにリブ構造となってはいるものの、外力に対して脆弱であるという欠点がある。そこで、本発明では、図6、図8に示したように、管ユニット10の外周面を包囲する拘束部材として機能するバンド30を、管ユニット10に取り付ける。

【0024】

バンド30は金属又はカーボン繊維の材質でできており、図7に示したように、その両端30a、30bが、ボルト31とナット32からなる締め付け金具により、結合できるようになっている。バンド30の全長は、少なくとも管ユニット10の外周面全体(全周)を包囲できる長さで、図7Aに示すように、バンド30の両端30a、30b間にクリアランスCを設けてバンド30を管ユニット10の外周に取り付けた場合、バンド30の内径Lが管ユニット10の外径よりわずかに大きい値となるような長さに設定される。また、バンド幅は、管ユニットの幅Dの2分の1から4分の1程度の幅に設定される。

【0025】

このような状態で、ボルト31をナット32にねじ込む量を変え、間隔Cを調節することにより、バンド30に適度な締め付け力が発生し、管ユニット10がバンド30により締め付けられた状態で拘束される。バンド30の締め付け力が過度に大きいと、セグメント部材が局所的に破損する恐れがあるので、適度な緊張を持って締め付けるのが好ましい。

【0026】

なお、図8及び以下の図でボルト31とナット32からなる締め付け金具でバンド30が結合される場所Pが一点鎖線で図示されている。

【0027】

バンド30は、管ユニット10の全周にわたって延びる骨格部材(鉄骨部材)となるので、管ユニット10の強度を顕著に向上させることができる。

【0028】

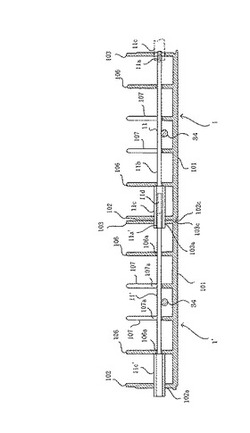

このようにバンド30で拘束された管ユニット10は、図9、図10に示したように、管長方向Loに順次連結される。管長方向の連結は、図10に示したように、一端がねじ部11aとなり、このねじ部11aと螺合するねじ穴11dを形成したナット部11cが他端となった両端部をロッド11bで一体結合した金属からなる連結部材11を用いて行われる。

【0029】

図10には、バンド30で拘束された2つの管ユニットのそれぞれのセグメント部材1、1’が図示されており、セグメント部材1ないし1’の断面は、図1のA−A線に沿った垂直断面に相当している。図10において、右側の連結部材11は、すでに一点鎖線で示された他の連結部材のナット部11cに結合されていてセグメント部材1と係止されセグメント部材1に固定されているものとする。この状態で、他のセグメント部材1’をこのセグメント部材1と連結するには、まず、両セグメント部材1,1’を各内面板101の内面が連続して均一な面となるように位置合わせして、両セグメント部材1、1’の側板102と103の外側面を密着させ、セグメント部材1の側板102から突出しているナット部11cを、セグメント部材1’の側板103の挿通穴103aに嵌合させる。続いて、連結部材11’をセグメント部材1’の側板102の挿通穴102aより挿通して、そのねじ部11a’を連結部材11のナット部11cのねじ穴11dにねじ込み、連結部材11’のナット部11c’をセグメント部材1’の補強板106に当接させる。更に、ねじ込むと、セグメント部材1’はナット部11c’によりセグメント部材1に締め付けられるので、連結部材11’がセグメント部材1’に固定されるとともに、両セグメント部材1と1’の連結が行われる。各セグメント部材の連結は、1セグメント当たり例えば4本の連結部材を用いて行われるので、両セグメント部材1、1’は管長方向に強固に連結される。

【0030】

なお、セグメント部材の側板102には、凸条102cが、また側板103には、これと嵌合する凹条103cが各側板の周方向に全周にわたって形成されているので、周方向の連結と同様に、管長方向の連結時も両セグメント部材を位置合わせして密着させる作業が容易になる。また嵌合部に不図示のシール材を塗布しておくことにより、連結部の水密性を高めることができる。

【0031】

また、図10においてセグメント部材1が管長方向で最初のセグメント部材であるときには、図示したような連結部材を用いることができないので、何らかの手段でセグメント部材1に固定できるナット部11cと同様の構造の固定部材を連結部材として用いるようにする。

【0032】

以上のようにして、図11に示すように既設管21内で管ユニット10を管長方向に順次連結することにより更生管40を既設管21内に敷設することができる。この状態が、図12に概略斜視図として示されている。なお、管ユニット10の各セグメント部材1は、管長方向に各端板の位置をずらせて(オフセットさせて)連結されているが、その位置を揃えて連結することもできる。また、セグメント部材1の1つ当たりの連結部材11の挿通本数は4本に限らないことは勿論である。

【0033】

敷設が完了すると、既設管21と、更生管40との間の隙間に、グラウト材を充填し、硬化させて複合管として既設管4と一体化させる。グラウト材が充填されるとき、バンド30並びに連結部材11は、グラウト材と結合し、高い補強効果が得られる。このとき、バンド30は横筋、連結部材11は縦筋として機能するので、周方向並びに管長方向に内部骨格構造を有することになる。これにより、管径方向並びに管長方向に作用する外力を内部骨格構造全体に分散させることできるので、極めて強度の高い構造物(複合管)が得られる。

【実施例2】

【0034】

図13から図18には、他の実施例2が図示されており、この実施例2で、実施例1と同じ部分には同一の参照符号が付されており、その詳細な説明は省略される。

【0035】

実施例2では、実施例1のバンド30の代わりに、金属又はカーボン繊維の材質でできたワイヤ34が用いられる。このワイヤ34は、図17に示したように、管ユニット10の内部をほぼ周方向に一周し、管ユニットを内部で包囲し管ユニットを拘束できる長さとなっている。また、ワイヤ34は、図15に示したように、その一端34aが雄ねじとなっており、他端34bには、内面35aに雌ねじを設けたナット35が回転自在に取り付けられる。このようなワイヤ34の一端34aをナット35の内面35aに螺合し、ナット35を回転させると、ねじ込み量が変わり、ワイヤ34の周方向の長さを調節することができる。

【0036】

セグメント部材1を、実施例1で説明した方法で、周方向に順次連結するとき、ワイヤ34を端板104、105の挿通口104a、105aに挿通する。管ユニット10になるまでセグメント部材を連結したとき、図14に示したように、ワイヤ34の一端34aとナット35が内面板101に形成した開口部101aにくるように位置決めして、ワイヤ34の一端34aをナット35に螺合させ、ワイヤの両端を結合する。そして、ナット35を回転させることにより、ワイヤ34のねじ込み量を変え、ワイヤ34によって、各セグメント部材1に、従って管ユニット10全体に適度な締め付け力が発生するようにする。このときワイヤ34は、図16に示すように、補強板107の両側に設けた凸板107bに着座するような形で、設置されることになる。これにより、管ユニット10がワイヤ34で締め付けられた状態で拘束される。なお、このため、両端板104、105の内側に位置する内壁板108(図13)にも、ワイヤ34が通過する穴が設けられる。

【0037】

ワイヤ34により、管ユニット10の全周にわたって延びる内部骨格構造が得られるので、管ユニットの強度を高めることができる。ワイヤ34は、セグメント部材を順次連結するときに、設置するのではなく、管ユニット10が組みたてられてから、開口部101aを介して挿入し、各端板の挿通口に挿通して設置することもできる。また、ワイヤ34は、一本だけでなく、同様な構成のワイヤを複数個設置することもできる。なお、ワイヤ設置後は、開口部101aを蓋(不図示)を塞ぐようにすることは、実施例1と同様である。

【0038】

また、管ユニット10を連結部材で管長方向に連結するとき、図18に示したように、連結部材11、11’がすでに設置されているワイヤ34を下方に押し下げることになるので、ワイヤの緊張度が高まり拘束力を増大させることができる。また、ワイヤ34が横筋、連結部材11、11’が縦筋として機能するので、実施例1と同様に、周方向並びに管長方向に内部骨格構造を有することになる。これにより、管径方向並びに管長方向に作用する外力を骨格構造全体に分散させることができる。実施例1と比較して、ワイヤと連結部材が押圧接触する分、確実な縦筋と横筋からなる骨格構造が得られる。なお、ワイヤと連結部材が押圧接触する部分で、ワイヤと連結部材を束線で結合するようにすれば、両者の位置ずれが少なくなり、更に堅固な構造となる。

【0039】

また、更生管の敷設が完了したとき、既設管と更生管との間に充填されるグラウト材とワイヤ、連結部材が結合することにより、実施例1と同様に、複合管の強度が顕著に高まることになる。

【実施例3】

【0040】

図19から図24には、本発明の更に他の実施例3が図示されている。この実施例3で、実施例1並びに実施例2と同じ部分には同一の参照符号が付されており、その詳細な説明は省略される。

【0041】

この実施例3では、図19に示したように、セグメント部材1の側板102に金属又はカーボン繊維でできた補強板50が取り付けられる。この補強板50は、図20Aに示したように、リング形状で、幅Wが側板102の幅(図19では高さ)とほぼ同じ値で、全体の形状が管ユニット10の断面と同じ形状となっている。図20Bに示したように、補強板50を管ユニット1に取り付けると、補強板50が、管ユニット1の各セグメント部材1の側板と面同一で接触して、管ユニット10の側面全体を覆うようになっている。

【0042】

補強板50には、複数の挿通穴50aが全周にわたって形成されており、各挿通穴50aは、補強板50を、図20Bに示すように、管ユニット10に取り付けたとき、セグメント部材1の側板102(103)に設けられた挿通穴102a(103a)と位置が整合するような配列となっている。

【0043】

このような構成で、セグメント部材を周方向に連結して管ユニットを構成したとき、補強板50を管ユニットの側板102に密着させ、図21に示したように、セグメント部材1’を連結部材11’を用いて管長方向に連結する。連結部材11’のねじ部11a’を他の連結部材11のナット部11cのねじ穴11dにねじ込むとき、補強板50は、ねじ込むに従ってセグメント部材1’の側板103とセグメント部材11の側板102間に挟持され、両セグメント部材に共締めされる。これにより、補助板50は、セグメント部材1、1’並びに連結部材11と結合され、このとき、補強板50は、横筋、連結部材11、11’が縦筋として機能するので、実施例2と同様に、周方向並びに管長方向に内部骨格構造を有し、高強度の内部骨格構造が得られる。また、更生管の敷設が完了したとき、既設管と更生管との間に充填されるグラウト材と補強板、連結部材が結合することにより、実施例1、2と同様に、複合管の強度が顕著に高まる。

【0044】

なお、セグメント部材には、実施例1で説明したように、側板下方部に凸条102c、凹条103cが形成されているので、図21に示したように、補強板50に、凹条103cに嵌合する凸条50a、凸条102cに嵌合する凹条50bを形成するようにする。

【0045】

また、補強板50のほかに、実施例2で説明したワイヤを設けることもできる。これが、図21で一点鎖線34で図示されている。この場合には、更に周方向の強度が向上する。

【0046】

また,補強板50は、リング状ではなく、図22Aに示したように、側板の周方向長さと高さとほぼ同じ値の周方向長さL1と高さWを有する補強板51とすることもできる。この場合には、管ユニットを構成するすべてのセグメント部材に、あるいはその一部に補強板51を設けることができる。このとき、図示したように、補強板50と、補強板50’を一部重複して設けるようにすることもできる。

【0047】

また、金属、カーボン繊維の補強板は、セグメント部材の外部に設けるのではなく、図23に示したようにセグメント部材の内部に設けることもでき、例えば、セグメント部材の内部の内壁板108間の周方向長さL2を有する補強板52(図22B)を、補強板106に隣接して設けるようにすることもできる。この場合も、セグメント部材を連結部材を用いて管長方向に連結するときに、図24に示したように、補強板52は、連結部材のナット部11dと補強板106間に挟持され、セグメント部材に共締めされるので、補強板50、51と同様な効果が得られる。また、内部に設けられる補強板は、図22Cに示したように、折り曲げた両端部53a、53bを有する金属、カーボン繊維製の補強板53とすることもできる。この場合は、両端部53a、53bが端板108に当接するので、補強板53の位置が安定する。

【符号の説明】

【0048】

1 セグメント部材

10 管ユニット

11 連結部材

20 マンホール

21 既設管路

30 バンド

34 ワイヤ

40 更生管

50、51、52、53 補強板

【技術分野】

【0001】

本発明は、内周面を構成する内面板と、該内面板の周縁に立設された側板並びに端板とをプラスチックによって一体に形成したセグメント部材を周方向並びに管長方向に連結して組み立てられる更生管を用いた管路施設修復工法に関する。

【背景技術】

【0002】

地中に埋設された下水管等の管路が老朽化した場合、該管路を地中から掘出することなく、その内周面にライニングを施して該管路を補修する管ライニング工法が提案され、既に実用に供されている。

【0003】

上記管ライニング工法は、例えば管状樹脂吸着材に未硬化の熱硬化性樹脂を含浸せしめて構成される管ライニング材を流体圧によって管路内に反転させながら挿入し、該管ライニング材を流体圧によって管路の内周壁に押圧したまま、管ライニング材を任意の方法によって加熱してこれに含浸された熱硬化性樹脂を硬化させることによって、管路内にプラスチックパイプを形成して管路を補修する工法である。

【0004】

また、内周面を構成する内面板と、該内面板の周縁に立設された側板並びに端板とをプラスチックによって一体に形成したセグメント部材(ブロック体)を周方向に連結して管ユニット(短管体)を組み立て、該管ユニットを管長方向に連結して成る更生管を用いて管路を修復する工法も知られており(特許文献1)、大口径の管路に対しては、この工法が使用されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−286742号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のセグメント部材を用いた更生管による管路施設の修復では、周方向には、内部骨格構造が少なく、外力に対して変形を起こし易い、という欠点があった。例えば、特許文献1では、複数の鉄筋を周方向に配置し、内部骨格構造とすることが提案されているが([0019]段落)、鉄筋はセグメント部材に接着剤により取り付けられたり、あるいは管長方向連結用のボルトに束線により結び付けられて取り付けられるので、各セグメント部材は、周方向に十分な力で拘束されておらず、大きな外力が作用すると、管ユニットないし更生管が変形を起こすという問題があった。

【0007】

本発明は、このような問題点を解決するためになされたもので、外力に対して変形を起こしにくく、管路修復構造を高強度にすることが可能な管路施設修復工法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、

内周面を構成する内面板と、該内面板の周縁に立設された側板並びに端板とをプラスチックによって一体に形成したセグメント部材を周方向並びに管長方向に連結して成る更生管を用いた管路施設修復工法であって、

前記セグメント部材を周方向に連結して管ユニットを構成し、

該管ユニットにその外周を包囲するワイヤを取り付け、

該ワイヤで管ユニットを拘束した状態で、管ユニットを連結部材を用いて管長方向に連結して更生管を敷設し、

前記管ユニットを連結部材を用いて管長方向に連結するとき、前記ワイヤが該連結部材と押圧接触又は結合されることを特徴とする。

【発明の効果】

【0009】

本発明によれば、管ユニットにその外周を包囲するワイヤが取り付けられ、管ユニットを連結部材を用いて管長方向に連結するとき、ワイヤが該連結部材と押圧接触又は結合されるので、管長方向並びにそれと直交する円周方向にも高強度の内部骨格構造が得られ、更生管に作用する外力を骨格構造全体に分散させることができる。従って、外力に対して変形を起こしにくい高強度の更生管を施工することができる。

【図面の簡単な説明】

【0010】

【図1】セグメント部材の概略構成を一部省略し一部を断面にして示した斜視図である。

【図2】図1のセグメント部材を裏返し、内面板を上側にして示したセグメント部材の斜視図である。

【図3】セグメント部材を周方向に組み立てる状態を示したセグメント部材の斜視図である。

【図4】周方向に連結された2つのセグメント部材を、図1のB−B線に沿って垂直に切断して見たときの両セグメント部材の垂直断面図である。

【図5】セグメント部材どうしを周方向に連結して管ユニットを構成したときの管ユニットの斜視図である。

【図6】管ユニットをバンドで拘束するときの図1に対応した斜視図である。

【図7A】バンドの正面図である。

【図7B】バンドの側面図である。

【図8】バンドを管ユニットを取り付けたときの管ユニットの斜視図である。

【図9】バンドを取り付けた管ユニットを管長方向に連結するときの状態を示した斜視図である。

【図10】管長方向に連結された2つのセグメント部材を、図1のA−A線に沿って垂直に切断して見たときのセグメント部材の垂直断面図である。

【図11】管ユニットを既設管路内で組み立て更生管を敷設する状態を説明した説明図である。

【図12】管ユニットを既設管路内で組み立て更生管を敷設したときの斜視図である。

【図13】管ユニットをワイヤで拘束するときの図1に対応した斜視図である。

【図14】ワイヤの両端を結合するときの状態を示した図4に対応するセグメント部材の垂直断面図である。

【図15】ワイヤの両端を結合するときの状態を示したワイヤの斜視図である。

【図16】ワイヤで管ユニットを拘束したときの図1のC−C線に沿ったセグメント部材の垂直断面図である。

【図17】ワイヤの全体の形状を示す説明図である。

【図18】ワイヤを取り付けたセグメント部材を管長方向に連結したときの図10に対応するセグメント部材の垂直断面図である。

【図19】セグメント部材に補強板を取り付けたときの図1に対応した斜視図である。

【図20A】補強板の斜視図である。

【図20B】補強板を管ユニットに取り付けたときの斜視図である。

【図21】補強板を取り付けたセグメント部材を管長方向に連結したときの図10に対応するセグメント部材の垂直断面図である。

【図22A】補強板の他の実施例を示した斜視図である。

【図22B】補強板の他の実施例を示した斜視図である。

【図22C】補強板の他の実施例を示した斜視図である。

【図23】補強板をセグメント部材の内部に取り付けたときの図1に対応する斜視図である。

【図24】補強板をセグメント部材の内部に取り付けてセグメント部材を管長方向に連結したときの図10に対応するセグメント部材の垂直断面図である。

【発明を実施するための形態】

【0011】

本発明は、管長方向と直交する円周方向にも高強度の内部骨格構造を持たせ、管長方向並びに管径方向に作用する外力を骨格構造全体に分散させることが可能なセグメント部材を用いた更生管、それにこの更生管を用いて下水管、トンネル、あるいは用水路などの既設管ないし管路施設を修復する工法であり、以下に、本発明を実施例に基づき添付図面を参照して詳細に説明する。

【0012】

なお、各実施例では、更生管は、管長方向に直交する断面形状が円形として説明されるが、矩形など円形以外の形状の更生管にも本発明を適用できることは勿論であり、更に、前記断面形状が管として閉じた形状でなく、例えば馬蹄形や半円形、凹字形など片側が開いた形状である場合にも管と見なして本発明を適用することができるものである。

【実施例1】

【0013】

本発明の更生管は、ブロック形状のセグメント部材を周方向並びに管長方向に連結して組み立てることにより、既設管内に敷設される。更生管の単位組み立て部材となるセグメント部材1は、図1、図2に示すように、内面板101を有しており、内面板101は、円周を複数等分する所定角度、例えば5等分する72度分の円弧状に湾曲した所定幅の板として形成されており、その下面(図2では上面)が更生管の内周面となり、円弧の周方向が更生管の周方向、幅方向が更生管の管長方向となる。内面板101の周方向の両端部のそれぞれには、セグメント部材1どうしを周方向に連結するための作業を内側から行うための長方形の開口部101aが複数形成されている。

【0014】

この内面板101の周縁には、内面板101を一巡し内面板を包囲する外壁板が立設されている。この外壁板は、内面板101の長手方向(周方向)に沿った縁部にそれぞれ立設された2つの同じ高さの側板(横板)102,103と、側板102、103と同じ高さで内面板101の短辺方向(管長方向)に沿った縁部にそれぞれ立設された2つの端板104,105から構成されており、側板102,103のそれぞれには、後述する連結部材を管長方向に挿通するための挿通穴102a,103aが周方向に所定間隔で複数(ここでは14個)形成されており、また、端板104,105には、セグメント部材1どうしを周方向に連結するボルトを挿通するための挿通穴104a、105aが複数箇所に形成されている(図4も参照)。

【0015】

また、側板102,103の内側で内面板101の上面には、側板102、103と同じ高さで、セグメント部材1全体の機械的強度を補強するための補強板106、107が立設されており、各補強板106,107には、連結部材を管長方向に挿通するための複数の挿通穴106aと切り欠き部107aが側板102,103の挿通穴102a,103aのそれぞれに対応する位置に形成されている。また、側板102,103の内側面と補強板106,107の両側面には、それぞれの変形を防ぐために側方に張り出した小さな直角三角形の凸板103b,106b,107b(凸板の一部は、図1では図示が不可能のため見ることはできない)が複数箇所に形成され、リブ構造となってセグメント部材1の強度を高めている。

【0016】

内面板101、外壁板を構成する側板102,103と端板104,105、並びにそれぞれ2枚の補強板106,107、それに凸板は、それぞれ透明、半透明あるいは不透明なプラスチックで一体に成形され、扇形の円弧をなした全体がプラスチックからできた一体のセグメント部材1が形成される。透明なプラスチックとしては、塩化ビニル、ABS、デュラスターポリマー(商品名)等が使用され、半透明プラスチックとしてはPVC、ポリエチレン等が使用され、不透明プラスチックとしてはPVC、ポリエステル、ABS、ポリエチレン、ポリプロピレン等が使用される。

【0017】

セグメント部材は、任意の更生部材ないし補修部材として機能するので、図1に示したような円弧型ないし扇形に限定されず、既設管の断面形状、あるいはその大きさ、あるいは既設管の補修箇所に応じて、直方体あるいは直角に丸みを付けて折り曲げた形などにすることもできる。

【0018】

このような構成のセグメント部材1は、図3に示したように、各端板104、105の外側面を互いに密着させ、各内面板の内面が均一な面となるようにセグメント部材を順次周方向Crに連結させて組み立てることにより、図5に示すような閉じた所定の短い長さの管体10(以下、管ユニットという)を得ることができる。

【0019】

なお、図3、図5並びにそれに対応する図においては、セグメント部材はその主要な構造部材である内面板101、側板102、103、端板104、105が図示されていて、補強板106、107、凸板などの補強構造、それに連結用の挿通穴などは、煩雑さを避けるために、図示が省略されている。

【0020】

セグメント部材の組み立ては、図11に示すように、マンホール20を介して既設管21にセグメント部材1を搬入し、図3、図4に示すように、周方向Crに順次連結していくことにより行われる。セグメント部材の周方向の連結は、図4に詳細に示すように、各セグメント部材1を各内面板101の内面が同一面となるように、また各側板102の外側面が同一面となり、各側板103の外側面がそれぞれ同一面となるように、位置決めして、各セグメント部材1の端板104と105の外側面を密着させ、内面板101の開口部101aからボルト6を挿通穴104a、105aに挿通させてナット7を螺合させ、両端板104、105を締め付けることにより行われる。なお、図4で、左側のセグメント部材の断面は、図1のB−B線に沿った垂直断面であり、右側のセグメント部材の断面も、図1の端板104での対応する線に沿った垂直断面である。

【0021】

なお、端板104には、凹部104b、104cが、また端板105には、その凹部に嵌合する凸部105b、105cが管長方向に全長に渡って形成されているので、連結時両セグメント部材を位置決めして密着させる作業が容易になる。また嵌合部に不図示のシール材を塗布しておくことにより、連結部の水密性を高めることができる。また、連結が終了すると、各開口部101aは、蓋(不図示)などにより密閉される。このとき、蓋の内面が各内面板101の内面と連続し均一な内面が形成されるようにする。

【0022】

このようにして、図5に示したように、円管を管長方向Xに垂直に所定幅Dで輪切りに切断したときの形状を有する管ユニット10を組み立てることができる。セグメント部材1は、この管ユニット10を、径方向Rに沿って切断して周方向に複数個に分割(好ましくは等分)したときに得られるブロック状の部材に相当しており、管ユニット10は、その外径が修復すべき既設管路の内径より小さな値となっている。

【0023】

このようにして組み立てられた管ユニット10は、周方向の連結部材(6、7)を除き、プラスチックでできているので、上述したようにリブ構造となってはいるものの、外力に対して脆弱であるという欠点がある。そこで、本発明では、図6、図8に示したように、管ユニット10の外周面を包囲する拘束部材として機能するバンド30を、管ユニット10に取り付ける。

【0024】

バンド30は金属又はカーボン繊維の材質でできており、図7に示したように、その両端30a、30bが、ボルト31とナット32からなる締め付け金具により、結合できるようになっている。バンド30の全長は、少なくとも管ユニット10の外周面全体(全周)を包囲できる長さで、図7Aに示すように、バンド30の両端30a、30b間にクリアランスCを設けてバンド30を管ユニット10の外周に取り付けた場合、バンド30の内径Lが管ユニット10の外径よりわずかに大きい値となるような長さに設定される。また、バンド幅は、管ユニットの幅Dの2分の1から4分の1程度の幅に設定される。

【0025】

このような状態で、ボルト31をナット32にねじ込む量を変え、間隔Cを調節することにより、バンド30に適度な締め付け力が発生し、管ユニット10がバンド30により締め付けられた状態で拘束される。バンド30の締め付け力が過度に大きいと、セグメント部材が局所的に破損する恐れがあるので、適度な緊張を持って締め付けるのが好ましい。

【0026】

なお、図8及び以下の図でボルト31とナット32からなる締め付け金具でバンド30が結合される場所Pが一点鎖線で図示されている。

【0027】

バンド30は、管ユニット10の全周にわたって延びる骨格部材(鉄骨部材)となるので、管ユニット10の強度を顕著に向上させることができる。

【0028】

このようにバンド30で拘束された管ユニット10は、図9、図10に示したように、管長方向Loに順次連結される。管長方向の連結は、図10に示したように、一端がねじ部11aとなり、このねじ部11aと螺合するねじ穴11dを形成したナット部11cが他端となった両端部をロッド11bで一体結合した金属からなる連結部材11を用いて行われる。

【0029】

図10には、バンド30で拘束された2つの管ユニットのそれぞれのセグメント部材1、1’が図示されており、セグメント部材1ないし1’の断面は、図1のA−A線に沿った垂直断面に相当している。図10において、右側の連結部材11は、すでに一点鎖線で示された他の連結部材のナット部11cに結合されていてセグメント部材1と係止されセグメント部材1に固定されているものとする。この状態で、他のセグメント部材1’をこのセグメント部材1と連結するには、まず、両セグメント部材1,1’を各内面板101の内面が連続して均一な面となるように位置合わせして、両セグメント部材1、1’の側板102と103の外側面を密着させ、セグメント部材1の側板102から突出しているナット部11cを、セグメント部材1’の側板103の挿通穴103aに嵌合させる。続いて、連結部材11’をセグメント部材1’の側板102の挿通穴102aより挿通して、そのねじ部11a’を連結部材11のナット部11cのねじ穴11dにねじ込み、連結部材11’のナット部11c’をセグメント部材1’の補強板106に当接させる。更に、ねじ込むと、セグメント部材1’はナット部11c’によりセグメント部材1に締め付けられるので、連結部材11’がセグメント部材1’に固定されるとともに、両セグメント部材1と1’の連結が行われる。各セグメント部材の連結は、1セグメント当たり例えば4本の連結部材を用いて行われるので、両セグメント部材1、1’は管長方向に強固に連結される。

【0030】

なお、セグメント部材の側板102には、凸条102cが、また側板103には、これと嵌合する凹条103cが各側板の周方向に全周にわたって形成されているので、周方向の連結と同様に、管長方向の連結時も両セグメント部材を位置合わせして密着させる作業が容易になる。また嵌合部に不図示のシール材を塗布しておくことにより、連結部の水密性を高めることができる。

【0031】

また、図10においてセグメント部材1が管長方向で最初のセグメント部材であるときには、図示したような連結部材を用いることができないので、何らかの手段でセグメント部材1に固定できるナット部11cと同様の構造の固定部材を連結部材として用いるようにする。

【0032】

以上のようにして、図11に示すように既設管21内で管ユニット10を管長方向に順次連結することにより更生管40を既設管21内に敷設することができる。この状態が、図12に概略斜視図として示されている。なお、管ユニット10の各セグメント部材1は、管長方向に各端板の位置をずらせて(オフセットさせて)連結されているが、その位置を揃えて連結することもできる。また、セグメント部材1の1つ当たりの連結部材11の挿通本数は4本に限らないことは勿論である。

【0033】

敷設が完了すると、既設管21と、更生管40との間の隙間に、グラウト材を充填し、硬化させて複合管として既設管4と一体化させる。グラウト材が充填されるとき、バンド30並びに連結部材11は、グラウト材と結合し、高い補強効果が得られる。このとき、バンド30は横筋、連結部材11は縦筋として機能するので、周方向並びに管長方向に内部骨格構造を有することになる。これにより、管径方向並びに管長方向に作用する外力を内部骨格構造全体に分散させることできるので、極めて強度の高い構造物(複合管)が得られる。

【実施例2】

【0034】

図13から図18には、他の実施例2が図示されており、この実施例2で、実施例1と同じ部分には同一の参照符号が付されており、その詳細な説明は省略される。

【0035】

実施例2では、実施例1のバンド30の代わりに、金属又はカーボン繊維の材質でできたワイヤ34が用いられる。このワイヤ34は、図17に示したように、管ユニット10の内部をほぼ周方向に一周し、管ユニットを内部で包囲し管ユニットを拘束できる長さとなっている。また、ワイヤ34は、図15に示したように、その一端34aが雄ねじとなっており、他端34bには、内面35aに雌ねじを設けたナット35が回転自在に取り付けられる。このようなワイヤ34の一端34aをナット35の内面35aに螺合し、ナット35を回転させると、ねじ込み量が変わり、ワイヤ34の周方向の長さを調節することができる。

【0036】

セグメント部材1を、実施例1で説明した方法で、周方向に順次連結するとき、ワイヤ34を端板104、105の挿通口104a、105aに挿通する。管ユニット10になるまでセグメント部材を連結したとき、図14に示したように、ワイヤ34の一端34aとナット35が内面板101に形成した開口部101aにくるように位置決めして、ワイヤ34の一端34aをナット35に螺合させ、ワイヤの両端を結合する。そして、ナット35を回転させることにより、ワイヤ34のねじ込み量を変え、ワイヤ34によって、各セグメント部材1に、従って管ユニット10全体に適度な締め付け力が発生するようにする。このときワイヤ34は、図16に示すように、補強板107の両側に設けた凸板107bに着座するような形で、設置されることになる。これにより、管ユニット10がワイヤ34で締め付けられた状態で拘束される。なお、このため、両端板104、105の内側に位置する内壁板108(図13)にも、ワイヤ34が通過する穴が設けられる。

【0037】

ワイヤ34により、管ユニット10の全周にわたって延びる内部骨格構造が得られるので、管ユニットの強度を高めることができる。ワイヤ34は、セグメント部材を順次連結するときに、設置するのではなく、管ユニット10が組みたてられてから、開口部101aを介して挿入し、各端板の挿通口に挿通して設置することもできる。また、ワイヤ34は、一本だけでなく、同様な構成のワイヤを複数個設置することもできる。なお、ワイヤ設置後は、開口部101aを蓋(不図示)を塞ぐようにすることは、実施例1と同様である。

【0038】

また、管ユニット10を連結部材で管長方向に連結するとき、図18に示したように、連結部材11、11’がすでに設置されているワイヤ34を下方に押し下げることになるので、ワイヤの緊張度が高まり拘束力を増大させることができる。また、ワイヤ34が横筋、連結部材11、11’が縦筋として機能するので、実施例1と同様に、周方向並びに管長方向に内部骨格構造を有することになる。これにより、管径方向並びに管長方向に作用する外力を骨格構造全体に分散させることができる。実施例1と比較して、ワイヤと連結部材が押圧接触する分、確実な縦筋と横筋からなる骨格構造が得られる。なお、ワイヤと連結部材が押圧接触する部分で、ワイヤと連結部材を束線で結合するようにすれば、両者の位置ずれが少なくなり、更に堅固な構造となる。

【0039】

また、更生管の敷設が完了したとき、既設管と更生管との間に充填されるグラウト材とワイヤ、連結部材が結合することにより、実施例1と同様に、複合管の強度が顕著に高まることになる。

【実施例3】

【0040】

図19から図24には、本発明の更に他の実施例3が図示されている。この実施例3で、実施例1並びに実施例2と同じ部分には同一の参照符号が付されており、その詳細な説明は省略される。

【0041】

この実施例3では、図19に示したように、セグメント部材1の側板102に金属又はカーボン繊維でできた補強板50が取り付けられる。この補強板50は、図20Aに示したように、リング形状で、幅Wが側板102の幅(図19では高さ)とほぼ同じ値で、全体の形状が管ユニット10の断面と同じ形状となっている。図20Bに示したように、補強板50を管ユニット1に取り付けると、補強板50が、管ユニット1の各セグメント部材1の側板と面同一で接触して、管ユニット10の側面全体を覆うようになっている。

【0042】

補強板50には、複数の挿通穴50aが全周にわたって形成されており、各挿通穴50aは、補強板50を、図20Bに示すように、管ユニット10に取り付けたとき、セグメント部材1の側板102(103)に設けられた挿通穴102a(103a)と位置が整合するような配列となっている。

【0043】

このような構成で、セグメント部材を周方向に連結して管ユニットを構成したとき、補強板50を管ユニットの側板102に密着させ、図21に示したように、セグメント部材1’を連結部材11’を用いて管長方向に連結する。連結部材11’のねじ部11a’を他の連結部材11のナット部11cのねじ穴11dにねじ込むとき、補強板50は、ねじ込むに従ってセグメント部材1’の側板103とセグメント部材11の側板102間に挟持され、両セグメント部材に共締めされる。これにより、補助板50は、セグメント部材1、1’並びに連結部材11と結合され、このとき、補強板50は、横筋、連結部材11、11’が縦筋として機能するので、実施例2と同様に、周方向並びに管長方向に内部骨格構造を有し、高強度の内部骨格構造が得られる。また、更生管の敷設が完了したとき、既設管と更生管との間に充填されるグラウト材と補強板、連結部材が結合することにより、実施例1、2と同様に、複合管の強度が顕著に高まる。

【0044】

なお、セグメント部材には、実施例1で説明したように、側板下方部に凸条102c、凹条103cが形成されているので、図21に示したように、補強板50に、凹条103cに嵌合する凸条50a、凸条102cに嵌合する凹条50bを形成するようにする。

【0045】

また、補強板50のほかに、実施例2で説明したワイヤを設けることもできる。これが、図21で一点鎖線34で図示されている。この場合には、更に周方向の強度が向上する。

【0046】

また,補強板50は、リング状ではなく、図22Aに示したように、側板の周方向長さと高さとほぼ同じ値の周方向長さL1と高さWを有する補強板51とすることもできる。この場合には、管ユニットを構成するすべてのセグメント部材に、あるいはその一部に補強板51を設けることができる。このとき、図示したように、補強板50と、補強板50’を一部重複して設けるようにすることもできる。

【0047】

また、金属、カーボン繊維の補強板は、セグメント部材の外部に設けるのではなく、図23に示したようにセグメント部材の内部に設けることもでき、例えば、セグメント部材の内部の内壁板108間の周方向長さL2を有する補強板52(図22B)を、補強板106に隣接して設けるようにすることもできる。この場合も、セグメント部材を連結部材を用いて管長方向に連結するときに、図24に示したように、補強板52は、連結部材のナット部11dと補強板106間に挟持され、セグメント部材に共締めされるので、補強板50、51と同様な効果が得られる。また、内部に設けられる補強板は、図22Cに示したように、折り曲げた両端部53a、53bを有する金属、カーボン繊維製の補強板53とすることもできる。この場合は、両端部53a、53bが端板108に当接するので、補強板53の位置が安定する。

【符号の説明】

【0048】

1 セグメント部材

10 管ユニット

11 連結部材

20 マンホール

21 既設管路

30 バンド

34 ワイヤ

40 更生管

50、51、52、53 補強板

【特許請求の範囲】

【請求項1】

内周面を構成する内面板と、該内面板の周縁に立設された側板並びに端板とをプラスチックによって一体に形成したセグメント部材を周方向並びに管長方向に連結して成る更生管を用いた管路施設修復工法であって、

前記セグメント部材を周方向に連結して管ユニットを構成し、

該管ユニットにその外周を包囲するワイヤを取り付け、

該ワイヤで管ユニットを拘束した状態で、管ユニットを連結部材を用いて管長方向に連結して更生管を敷設し、

前記管ユニットを連結部材を用いて管長方向に連結するとき、前記ワイヤが該連結部材と押圧接触又は結合されることを特徴とする管路施設修復工法。

【請求項2】

前記更生管と修復すべき管路間にグラウト材を充填し、グラウト材と前記ワイヤ並びに連結部材とを結合させることを特徴とする請求項1に記載の管路施設修復工法。

【請求項3】

前記ワイヤが、金属又はカーボン繊維の材質でできていることを特徴とする請求項1又は2に記載の管路施設修復工法。

【請求項1】

内周面を構成する内面板と、該内面板の周縁に立設された側板並びに端板とをプラスチックによって一体に形成したセグメント部材を周方向並びに管長方向に連結して成る更生管を用いた管路施設修復工法であって、

前記セグメント部材を周方向に連結して管ユニットを構成し、

該管ユニットにその外周を包囲するワイヤを取り付け、

該ワイヤで管ユニットを拘束した状態で、管ユニットを連結部材を用いて管長方向に連結して更生管を敷設し、

前記管ユニットを連結部材を用いて管長方向に連結するとき、前記ワイヤが該連結部材と押圧接触又は結合されることを特徴とする管路施設修復工法。

【請求項2】

前記更生管と修復すべき管路間にグラウト材を充填し、グラウト材と前記ワイヤ並びに連結部材とを結合させることを特徴とする請求項1に記載の管路施設修復工法。

【請求項3】

前記ワイヤが、金属又はカーボン繊維の材質でできていることを特徴とする請求項1又は2に記載の管路施設修復工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20A】

【図20B】

【図21】

【図22A】

【図22B】

【図22C】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20A】

【図20B】

【図21】

【図22A】

【図22B】

【図22C】

【図23】

【図24】

【公開番号】特開2011−236734(P2011−236734A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2011−148746(P2011−148746)

【出願日】平成23年7月5日(2011.7.5)

【分割の表示】特願2006−535093(P2006−535093)の分割

【原出願日】平成17年8月17日(2005.8.17)

【出願人】(592057385)株式会社湘南合成樹脂製作所 (61)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【分割の表示】特願2006−535093(P2006−535093)の分割

【原出願日】平成17年8月17日(2005.8.17)

【出願人】(592057385)株式会社湘南合成樹脂製作所 (61)

【Fターム(参考)】

[ Back to top ]