管路解体装置および配線接続工法

【課題】解体に伴う騒音や振動および塵埃の発生を抑え、容易な操作で管路の迅速かつ効率的な解体が可能な管路解体装置、合わせて開削範囲を縮小可能であって、健康負荷および環境負荷を低減可能な配線接続工法を提供することを目的とする。

【解決手段】既設の管路102を解体する管路解体装置100であって、管路102の内部に挿入され、管路102の内壁104に向かって伸張する油圧ジャッキ120と、油圧ジャッキ120の伸張によって管路102の内壁104を押圧する刃先部130と、油圧ジャッキ120に対して刃先部130とは反対側に設置され、管路102の内壁104に沿う形状で油圧ジャッキ120の伸張力の反力を分散させる反力板134と、を備えることを特徴とする。

【解決手段】既設の管路102を解体する管路解体装置100であって、管路102の内部に挿入され、管路102の内壁104に向かって伸張する油圧ジャッキ120と、油圧ジャッキ120の伸張によって管路102の内壁104を押圧する刃先部130と、油圧ジャッキ120に対して刃先部130とは反対側に設置され、管路102の内壁104に沿う形状で油圧ジャッキ120の伸張力の反力を分散させる反力板134と、を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、既設の管路を解体する管路解体装置、および既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法に関するものである。

【背景技術】

【0002】

近年、都市における景観への配慮や安全性という観点から地中配線の普及が進んでいる。地中配線では、地中に管路を埋設し、かかる管路内に電力ケーブルや通信ケーブル等を布設している。通常の地中配線は、多条数の管路を所定間隔毎に防護コンクリートで束ねた構成となっていて、所定距離毎に作業用のマンホールに接続されている。管路はケーブルを防護する役目を担っていて、一般に鉄筋コンクリートを用いたヒューム管や強化プラスチック複合管等の高い強度の管が利用されている。

【0003】

上記の様な地中配線において、新たな需要家へ電力の引き込みを行う場合、既設の管路に新たな管路を接続したり、管路の新設に伴って不要になった古い管路を撤去したりする作業が行われる。この作業に伴い、既設の管路の一部は解体される。通常の管路の解体の流れでは、まず地面を管路の位置まで開削する。そして、管路の一部(長手方向に300〜500mm程度)を解体して管路内のケーブルの有無を確認した後、管路を本格的に解体するための破砕位置等を決め、解体作業を行っている。この解体作業は、振動ドリルやブレーカ等の削岩機、およびたがねとハンマー等の道具を用いて、人力により行われている。

【0004】

地中配線に対する工事として、例えば特許文献1には、少ない開削領域で既設埋設管(管路)の撤去作業を可能にする管路の撤去方法が開示されている。特許文献1の撤去方法は、管路の撤去区間の一端側に立抗を形成し、撤去区間の一端側と他端側とを残置区間から切り離して立抗からジャッキで引き抜く構成となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−28753号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、特許文献1の撤去方法では、例えばヒューム管の切り離しは切削装置等を用いて行うとされている。特許文献1には切削装置の具体例は明示されていないものの、一般にヒューム管の切削作業には、振動ドリル等の振動工具、およびたがねとハンマー等の道具が使用される。しかしこれら振動工具等は、取り扱う作業員に経験や技能が必要となるため、作業者の熟練度の如何により作業効率に差異が現れてしまう。

【0007】

また、振動工具を用いてコンクリート製であるヒューム管を切り離す場合、騒音や振動および塵埃が必然的に発生するため、その対策を取る必要がある。特に、振動は作業員に振動障害を誘発するため、連続的に振動工具を取り扱う時間(振動作業の一連続作業時間)は、おおむね30分以内とし、一連続作業の後5分以上の休止時間を設けることとされている(H21.7.10基発0710第2号)。また、塵埃も作業員に健康被害を招くため、防塵マスクや送排気設備等の対策が必要である。さらに、騒音および振動は生活環境の汚染に繋がるため各地方条例で規制されている。すなわち、騒音や振動および塵埃の発生は、健康面および環境面の両面から抑制しなくてはならない。

【0008】

さらに上述したように、地中配線には管路を束ねる防護コンクリートが設けられていて、管路と合わせて防護コンクリートの解体も必要となる場合がある。通常、防護コンクリートは管路よりも大型のコンクリートの塊であり、その解体にはヒューム管よりもさらに多くの騒音や振動および作業時間を要してしまう。

【0009】

またさらに、例えば電力ケーブルを布設した地中配線に工事を行う場合、充電状態(通電された状態)で電力ケーブルに損傷を与えると短絡事故を招くことから、安全のために送電は一時的に停止される。その場合、停電による需要家への負担を減らすために迅速な作業が要請される。しかし上記のブレーカや振動ドリル等の振動工具を用いて管路や防護コンクリートを解体していては、作業時間の短縮には限りがある。また、上述したように作業員が連続的に振動工具を取り扱う時間は短時間に限られるため、相応の人工(にんく)も必要になり、工事費用が増大する原因となる。

【0010】

本発明は、このような課題に鑑み、解体に伴う騒音や振動および塵埃の発生を抑え、容易な操作で管路の迅速かつ効率的な解体が可能な管路解体装置、合わせて開削範囲を縮小可能であって、健康負荷および環境負荷を低減可能な配線接続工法を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明にかかる管路解体装置の代表的な構成は、既設の管路を解体する管路解体装置であって、管路の内部に挿入され、管路の内壁に向かって伸張する油圧ジャッキと、油圧ジャッキの伸張によって管路の内壁を押圧する刃先部と、油圧ジャッキに対して刃先部とは反対側に設置され、管路の内壁に沿う形状で油圧ジャッキの伸張力の反力を分散させる反力板と、を備えることを特徴とする。

【0012】

上記構成によれば、静荷重によって管路を内側から破砕させて解体することが可能である。したがって振動工具による打撃や切削で解体する場合と比較して、解体に要する時間を大幅に短縮可能であり、かつ騒音や塵埃の発生を格段に少なくすることが可能である。また、作業員に与える体力的な負担も低減可能である。またさらに、コンクリートは構造的に引張荷重に対して脆弱である。そのため、上記構成であれば、管路を介して防護コンクリートも内側から押圧することで、管路と防護コンクリートとを同時に解体することが可能である。したがって上記構成であれば、解体に伴う騒音や塵埃の発生を抑え、作業員の技能に頼ることのない容易な操作で管路の迅速かつ効率的な解体が可能である。

【0013】

上記の管路解体装置は、反力板に立設される支柱と、支柱に沿って摺動可能な移動部と、反力板に一端を取り付けられ、管路の外部に配置され、油圧ジャッキよりもストロークが長い第2油圧ジャッキと、をさらに備え、移動部は、刃先部が取り付けられ油圧ジャッキに押される第1押圧板と、第2油圧ジャッキによって油圧ジャッキと同じ方向に押される第2押圧板とを有し、油圧ジャッキのストロークを超えた後も、移動部が第2油圧ジャッキの伸張によって移動し、刃先部が管路の内壁を押圧するとよい。

【0014】

上記の第2油圧ジャッキを備えることによって、管路の内壁に印加する荷重を増加させることができる。ここで、油圧ジャッキは管路内に挿入して直接押圧することが好ましいが、管路は狭いためにストロークの大きな油圧ジャッキを挿入することはできない。そこで上記構成では、まず管路内の油圧ジャッキで初期破壊を生じさせ、そこから管路外のストロークの大きな第2油圧ジャッキで継続して刃先部を移動させている。これにより、管路および防護コンクリートを確実に解体することができる。

【0015】

上記の第2油圧ジャッキは複動シリンダであるとよい。これによって、荷重の印加後には刃先部を油圧で初期位置(刃先部を下げた状態)へ戻すことが可能となる。したがって、当該管路解体装置の性能および操作性を向上させることができる。

【0016】

上記課題を解決するために、本発明にかかる配線接続工法の代表的な構成は、既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法であって、地面を開削して管路における地中配線の分岐に要する範囲を解体対象範囲として露出させ、管路の延伸方向両側に位置するマンホールを利用して管路に線状体を挿通し、一方のマンホールにおいて線状体に請求項1に記載の管路解体装置を固定させ、他方のマンホールから線状体を引き寄せて管路解体装置を解体対象範囲の一端に移動させ、管路解体装置によって管路の内壁を押圧して解体し、線状体の引寄せと管路解体装置による管路の解体とを解体対象範囲の他端まで繰り返し、管路に地中配線を配設し、地中配線を解体した解体対象範囲から分岐させて需要家に分岐線を接続することを特徴とする。

【0017】

上記構成であれば、管路の解体に振動工具を用いる場合と比較して、作業時間を大幅に短縮可能である。合わせて、騒音や振動、および塵埃の発生を格段に防ぎ、環境負荷および作業員への健康負荷を低減することが可能である。またこれにより、騒音・振動によって作業時間帯が制約されるおそれがなくなる。またさらに、管路の解体作業は管路内を移動する管路解体装置によって行っている。そのため、地面の開削は瓦礫の撤去と地中配線の接続とが行える程度の最低限の範囲のみで足りるため、縮小可能である。

【0018】

上記課題を解決するために、本発明にかかる配線接続工法の他の代表的な構成は、既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法であって、地面を開削して管路における地中配線の分岐に要する範囲を解体対象範囲として露出させ、解体対象範囲の一端側の一部を解体して請求項2または3に記載の管路解体装置の油圧ジャッキを挿入し、油圧ジャッキによって管路の内壁を押圧して解体対象範囲の他端まで解体し、管路に地中配線を配設し、地中配線を解体した解体対象範囲から分岐させて需要家に分岐線を接続することを特徴とする。

【0019】

上記構成では、管路の解体にあたって、振動工具は管路解体装置の油圧ジャッキを挿入する際に使用するのみである。したがって、この配線接続工法によっても騒音や振動、および塵埃の発生を防ぎ、環境負荷および作業員への健康負荷を低減することが可能である。また、管路を内側からの静荷重によって解体するため、従来の外側から打撃等を加えて解体する場合と比べて狭い作業空間で足りる。そのため、上記構成によっても地面の開削を縮小可能である。

【発明の効果】

【0020】

本発明によれば、解体に伴う騒音や振動および塵埃の発生を抑え、容易な操作で管路の迅速かつ効率的な解体が可能な管路解体装置、合わせて開削範囲を縮小可能であって、健康負荷および環境負荷を低減可能な配線接続工法を提供することが可能となる。

【図面の簡単な説明】

【0021】

【図1】管路の解体工事を説明する図である。

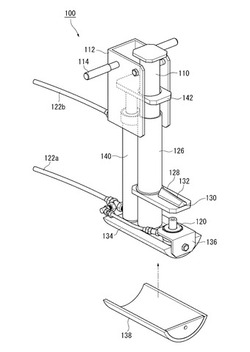

【図2】第1実施形態にかかる管路解体装置を示す図である。

【図3】第1実施形態にかかる配線接続工法を説明するフローチャートである。

【図4】管路解体装置の動作を説明する図である。

【図5】管路解体装置の動作を説明する図である。

【図6】第2実施形態にかかる管路解体装置を示す図である。

【図7】第2実施形態にかかる管路解体装置の変形例を示す図である。

【図8】第2実施形態にかかる配線接続工法を説明するフローチャートである。

【図9】管路解体装置の動作を説明する図である。

【図10】管路解体装置の動作を説明する図である。

【図11】各解体対象に対して管路解体装置を実施した結果を示す図である。

【発明を実施するための形態】

【0022】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0023】

(管路解体工事)

以下ではまず、各実施形態にかかる管路解体装置の実施対象となる管路の解体工事について説明する。図1は管路102の解体工事を説明する図である。図1(a)は管路の解体工事を概略的に示していて、図1(b)は図1(a)のA−A断面図、図1(c)は図1(a)のB−B断面図を示している。

【0024】

図1(a)に示すように、隣接するマンホール10、12の間には、防護コンクリート106に覆われた管路102が埋設されている(図1(a)では、地中であるが、破線ではなく実線で示している)。図1(b)に示すように、防護コンクリート106は管路102を含んだ4本の管路を覆っている。

【0025】

ここで、新しい大型のビル14の建設に伴って、管路102に仮想線で示す分岐線16を敷設する場合を考える。このとき、まず地面を一点鎖線で示すように開削(開削範囲E1)し、防護コンクリート106を露出させてから、図1(c)に示すような状態に管路102および防護コンクリート106の一部(解体対象範囲E2)を解体する。そしてマンホール10(またはマンホール12)からビル14まで、管路102の解体した箇所から分岐させて分岐線16を配線する。

【0026】

[第1実施形態]

(管路解体装置100)

図2は第1実施形態にかかる管路解体装置100を示す図である。図2では、外部から視認不能な範囲を仮想線で示している。

【0027】

図2に示す管路解体装置100は、地中に埋設された既設の管路102(図4(a)参照)の解体に使用する装置である。管路解体装置100は、従来の解体装置である振動工具とは異なり、静荷重を印加することで管路102を解体する。以下では、地中送電用の直径130mm〜150mm程度の管路を解体する場合を想定して説明を行う。

【0028】

図2に示すように、本実施形態にかかる管路解体装置100は、反力板134の上に支柱110が立設され、支柱110の両側に同じ方向に伸張する第1油圧ジャッキ120と第2油圧ジャッキ140を備えている。なお、第1油圧ジャッキ120は反力板134上に固定金具136によって固定されている。第2油圧ジャッキ140および支柱110は、反力板134を貫通してボルト止めしている。ただしこれらの固定方法は例示に過ぎない。

【0029】

第1油圧ジャッキ120は小型の単動シリンダであり、第2油圧ジャッキ140は大型で第1油圧ジャッキ120よりストロークが長い複動シリンダである。本実施形態では支柱110は円柱形状であり、移動部126は円筒形状である。また支柱110の上部にはカバー112とハンドル114が設けられている。なお図2においてカバー112は透視して示している。

【0030】

支柱110にはこれに沿って摺動可能な移動部126が備えられている。移動部126の反力板134側の端部(下端)には第1油圧ジャッキ120に押される第1押圧板128が設けられ、移動部126の反対側の端部(上端)には第2油圧ジャッキ140によって第1油圧ジャッキ120と同じ方向に押される第2押圧板142が設けられている。第1押圧板128の下面は第1油圧ジャッキ120と接続されておらず、単に押されるだけの構成となっており、移動部126は第1油圧ジャッキ120のストロークを超えて移動可能である。第2押圧板142は第2油圧ジャッキ140のピストンと接続されており、第2油圧ジャッキ140のピストンの伸縮に伴って移動部126は上下移動する。

【0031】

第1押圧板128の上面(第1油圧ジャッキ120の反対側)には、管路102の内壁104(図4(b)参照)を押圧する刃先部130が備えられている。刃先部130のエッジ132は端部に行くに従って低くなるよう傾斜していて、管路102に挿入しやすいように、また管路102を端から先に押圧して破砕しやすいように構成されている。

【0032】

反力板134は、第1油圧ジャッキ120に対して、刃先部130の反対側に設置されている。反力板134の底面は、管路102の内壁に沿う形状となっている。本実施形態では、円筒状の管路102の内壁の曲面に沿うように円柱の一部の形状となっている。これにより、第1油圧ジャッキ120および第2油圧ジャッキ140が伸張して刃先部130が管路102の内壁104を押圧するとき、伸張力の反力を分散させ、反力板134側の管路102の破砕、損傷を防止することができる。したがって、例えば解体対象とする管路102の近傍に他の管路が存在していても、他の管路に挿通されている電力線の送電を停止させる必要がない。なお、反力板134の形状は、解体対象である管路の内壁の形状に合わせて変更可能である。

【0033】

反力板134には、内径の大きな管路にも対応できるよう、補助反力板138を取り付けることが可能となっている。本実施形態において補助反力板138は、反力板134の外周を覆う円筒の一部をなす形状である。補助反力板138の形状および厚みを適宜変更することにより、当該管路解体装置100は様々な形状および内径の管路を解体可能となっている。

【0034】

(配線接続工法)

上記説明した管路解体装置100を適用した配線接続工法について説明する。図3は、第1実施形態にかかる配線接続工法を説明するフローチャートである。また図4および図5は管路解体装置100の動作を説明する図である。なお図5は図4から続く管路解体装置100の動作を示している。以下、図3のフローチャートに則して図1、図4および図5を参照しながら配線接続工法について説明し、合わせて管路解体装置100についてさらに説明する。

【0035】

図3にフローチャートとして示す配線接続工法は、管路解体装置100を使用し、図1に示す既設の管路102から地中配線を分岐して需要家(ビル14)へ分岐線16を接続する工法である。そのために、まず図3のステップ180において、地面を開削して管路における地中配線の分岐に要する範囲を解体対象範囲E2(図1参照)として露出させる。

【0036】

次に、解体対象範囲E2の一端側の一部を解体し(ステップ182)、そこへ管路解体装置100の第1油圧ジャッキ120を挿入する(ステップ184)。

【0037】

図4(a)は管路解体装置100の動作前を説明する図である。ステップ182(図3参照)では、図4(a)に示すように管路解体装置100の第1油圧ジャッキ120近傍を挿入し得るよう、ブレーカ等を用いて管路102の一部を解体する。そして続くステップ184において、第1油圧ジャッキ120を、刃先部130および反力板134と共に管路102の内部に挿入する。このとき、支柱110および第2油圧ジャッキ140は管路102の外にある。

【0038】

次に図3のステップ186における管路解体装置100による管路102の解体について説明する。図4(b)に示すように、油圧ホース122aから第1油圧ジャッキ120および第2油圧ジャッキ140に高圧の作動油を供給すると、2つの油圧ジャッキ120、140は同時に伸張して移動部126を移動させる。したがって、刃先部130から管路102の内壁104に印加される荷重は、第1油圧ジャッキ120と第2油圧ジャッキ140との伸張力を合わせた荷重となる。刃先部130が管路102の内壁を押圧して静荷重をかけると、コンクリートは脆性材料であって、圧縮応力には強いが、引張応力には弱いため、内壁104および防護コンクリート106に静かにき裂が入り、若干の破損を生じる。

【0039】

図5(a)は図4(b)から続く管路解体装置100の動作を示している。図5(a)に示すように、図4(b)の状態からさらに油圧ホース122aから作動油を供給する。図5(a)に示すように第2油圧ジャッキ140が伸張する際のストローク長さS2は、第1油圧ジャッキ120のストローク長さS1よりも長い。そのため、第1油圧ジャッキ120はストロークの限界となって伸張を停止するが、第2油圧ジャッキ140はさらに伸張する。これにより、移動部126は第1油圧ジャッキ120のストローク長さS1を超えた後も、第1押圧板128が第1油圧ジャッキ120から離間して第2油圧ジャッキ140の伸張によって移動する。すなわち、刃先部130はストローク長さS1を越えても管路102の内壁104を継続して押圧する。

【0040】

ここで、油圧ジャッキは管路102内に挿入して直接押圧する(油圧ジャッキのピストンの軸線上で押圧する)ことが好ましいが、管路102は狭いためにストロークの大きな油圧ジャッキを挿入することはできない。そこで本実施形態では、図4(b)に示したように主に管路102内の第1油圧ジャッキ120で初期破壊を生じさせ、そこから図5(a)に示したように管路102外の第2油圧ジャッキ140で完全に剥離させる。特に本実施形態であれば、第1油圧ジャッキ120に加えて第2油圧ジャッキ140を備えることで、管路102の内壁104に印加する荷重を増加させて初期破壊をより好適に生じさせることができる。これらにより、管路102および複数の管路を束ねる防護コンクリート106を迅速かつ静かに解体することが可能となっている(図3のステップ186)。なお、「静か」がどの程度かといえば、手に持てる程度の大きさのコンクリートの塊を、10cm程度の高さからコンクリートの上に落とした程度の音である。

【0041】

また本実施形態では、第2油圧ジャッキ140を複動シリンダとしている。図5(b)に示すように、油圧ホース122aからの作動油の供給を停止し、代わりに油圧ホース122bから作動油を供給する。これにより、第2油圧ジャッキ140および移動部126を任意の低速で下げることができ、安全に初期位置(刃先部130を下げた状態)に戻すことができる。このように、第2油圧ジャッキ140が複動シリンダであることで、当該管路解体装置100の性能および操作性を向上させることができる。

【0042】

再び図3を参照する。ステップ186の後、解体対象範囲E2(図1参照)の他端まで解体していない場合(ステップ188のNo)、ステップ184およびステップ186を繰り返して残りの解体対象範囲E2を解体する。解体対象範囲E2の他端まで解体した場合には(ステップ188のYes)、マンホール10,12を介して管路に地中配線を配設し(ステップ190)、地中配線を解体した解体対象範囲E2から分岐させて需要家(ビル14)に分岐線16を接続する(ステップ192)。これにより、新たな需要家への電力の引き込みが完了する。

【0043】

上記説明したように、本実施形態にかかる管路解体装置100によれば、静荷重によって管路102および防護コンクリート106を内側から破砕させて解体することが可能である。したがって振動工具による打撃や切削で解体する場合と比較して、解体に要する時間を大幅に短縮可能であり、かつ騒音や塵埃の発生を格段に少なくすることが可能である。また、振動工具と異なり、装置の稼動時に作業員に与える衝撃や振動が少ないため、作業員に与える体力的な負担が低減可能である。したがって、作業員の技能に頼ることのない容易な操作で管路102の迅速かつ効率的な解体が可能となっている。

【0044】

また、管路解体装置100を使用した上記配線接続工法では、管路102の解体にあたって、振動工具は管路解体装置100の第1油圧ジャッキ120を挿入する際に使用するのみである。したがって、騒音や振動、および塵埃の発生を防ぎ、環境負荷および作業員への健康負荷を低減することが可能である。これにより、騒音・振動によって作業時間帯が制約されるおそれがなくなる。またさらに、管路102を内側からの静荷重によって解体するため、従来の外側から打撃等を加えて解体する場合と比べて狭い作業空間で足りる。そのため、従来の配管接続工法と比較して、地面の開削範囲E1を縮小可能である。

【0045】

なお、管路解体装置100であれば、電力ケーブル用の地中埋設管だけでなく、下水等に使用されるヒューム管の解体にも適用することが可能である。さらに、管路解体装置100は管状体の解体に用いるだけでなく、崩壊等した管状体の補修・改修に用いることも可能である。その際、例えば管路解体装置100は横たえて使用することで水平方向に荷重を印加可能であるため、図1のマンホール10のように鉛直方向に延びる管状体に対しての補修・改修工事にも使用可能である。

【0046】

[第2実施形態]

(管路解体装置200)

本発明にかかる管路解体装置の第2実施形態について説明する。図6は第2実施形態にかかる管路解体装置200を示す図である。なお、第1実施形態と説明の重複する部分については、同一の符号を付して説明を省略する。

【0047】

図6に示す管路解体装置200は、1つの油圧ジャッキ160のみによって管路102(図4(a)参照)に静荷重を印加する点において、第1実施形態と異なる。図6に示すように、管路解体装置200では反力板134上に設置された油圧ジャッキ160に刃先部202を被せ、管路102の解体に使用する。

【0048】

刃先部202は円筒形のカバー状になっていて、円柱形である油圧ジャッキ160に被せて使用する。刃先部202は金属製であって、上部に先鋭のエッジ202aを備えている。管路102内において、刃先部202は油圧ジャッキ160の伸張によって上方へ押し上げられ、管路102の内壁104を押圧する。

【0049】

また管路解体装置200には、U字状のハンドル204が備えられている。ハンドル204によって管路解体装置200は容易に運搬可能となっている。

【0050】

このように、第1実施形態と比較して簡潔な構成の管路解体装置200によっても、静荷重によって管路102を内側から破砕させて解体することが可能である。そして、解体に伴う騒音や塵埃の発生を抑え、作業員の技能に頼ることのない容易な操作で管路102の迅速かつ効率的な解体が可能である。

【0051】

さらに管路解体装置200は、その一部を変形することで、図3とは異なる配線接続工法に適用することが可能となる。以下では、管路解体装置200の変形例である管路解体装置220について説明した後、管路解体装置220を適用した配管接続工法について説明する。

【0052】

(管路解体装置200の変形例)

図7は、第2実施形態にかかる管路解体装置200の変形例を示す図である。図7に示す管路解体装置220は、前後に延びる線状体(ワイヤ222a、222b)を備える点において、管路解体装置200と異なっている。

【0053】

ワイヤ222a、222bは、管路解体装置220の前後方向両側(図中左右方向両側)にそれぞれ取り付けられる。このワイヤ222a、222bは、離れた位置の管路解体装置220を引き寄せるためのものである。ワイヤ222a、222bには距離を示す目盛224が印してあって、作業員は手元の目盛によって管路解体装置220までの距離を把握可能となっている。ワイヤ222a、222bの先端にはフック226a、226bが備えられていて、管路解体装置220の前後方向両側に設けられたU字状の連結部228a、228bにそれぞれ連結可能となっている。なお、フック226a、226bおよび連結部228a、228bは、ワイヤ222a、222bを管路解体装置220に接続するための構成の一例であって、これに限られない。

【0054】

管路解体装置220の油圧ジャッキ160および刃先部202の構成は、管路解体装置220と同様であってもよいが、初期位置に(刃先部130を下げた状態)に好適に戻すためにスプリング230a、230bを設けてもよい。スプリング230a、230bは、刃先部202の係止ボルト232a、232bおよび反力板134の係止フープ234a、234bの間に設定され、油圧ジャッキ160に押し上げられた刃先部202を初期位置へ引き戻すことができる。

【0055】

なお、スプリング230a、230bは刃先部202の初期位置への戻り動作を付勢するための構成の一例であり、他の構成に置き換えることも可能である。例えば、油圧ジャッキ160のピストンと刃先部202とを互いに接続可能な構成とすれば、刃先部202は初期位置へ好適に戻ることができる。その場合、油圧ジャッキ160を複動シリンダとすれば、刃先部202はさらに安全に初期位置へ戻ることが可能となる。また、図7には油圧ホース122aのみ記載するが、油圧ジャッキ160の反対側(油圧ホース122aの反対側)に別の油圧ホースを設けてもよい。これにより、マンホール10、12(図9参照)のどちら側からでも作動油を供給することが可能となる。

【0056】

(配線接続工法)

上記説明した管路解体装置220を適用した配線接続工法について説明する。図8は、第2実施形態にかかる配線接続工法を説明するフローチャートである。また図9および図10は管路解体装置220の動作を説明する図である。なお、図10は図9から続く管路解体装置220の動作を示している。以下、図8のフローチャートに則し、図1と図9および図10を参照しながら配線接続工法について説明する。

【0057】

図8にフローチャートとして示す配線接続工法は、図3に示した配線接続工法と同様に、図1に示す既設の管路102から地中配線を分岐して需要家(ビル14)へ分岐線16を接続する工法である。そのため図8のフローチャートにおいて、図3のフローチャートと同様の処理には同一の符号を記し、説明を省略する。

【0058】

図8のステップ180において解体対象範囲E2を露出させた後、管路102(図1参照)の延伸方向両側に位置するマンホール10、12を利用して管路102に線状体(ワイヤ)を挿通する(ステップ250)。具体的には、図8に示すワイヤ222a、222bのうち、ワイヤ222bをまずマンホール10(図1参照)からマンホール12へ向かって挿通させる。

【0059】

次に、ステップ252において、一方のマンホール(図1のマンホール12)において、管路102に挿通させたワイヤ222b(線状体)に管路解体装置220を固定させる。また、ワイヤ222aを管路解体装置220に接続する。そして、図9(a)に示すように、他方のマンホール(マンホール10)からワイヤ222bを引き寄せ、管路解体装置220を解体対象範囲E2の一端に移動させる(ステップ254)。

【0060】

図9(a)に示すワイヤ222a、222b上には目盛224が印されているため、作業員は手元のワイヤ222a、222bの目盛224を参照して、管路内の視認不能な管路解体装置220の位置が把握可能となっている。したがって、マンホール10またはマンホール12から解体対象範囲E2までの距離が既知であれば、管路解体装置220の解体対象範囲E2の一端への移動(ステップ254)は容易である。

【0061】

そして、ステップ186において、管路解体装置220によって管路102を解体する。図9(b)に示すように、油圧ホース122aから油圧ジャッキ160に高圧の作動油を供給すると、刃先部202が管路102の内壁104を押圧する。すると、内壁104および防護コンクリート106に静かにき裂が入り、若干の破損が生じる。

【0062】

図10(a)は図9(b)から続く管路解体装置220の動作を示している。図10(a)に示すように、図9(b)の状態からさらに油圧ホース122aから作動油を供給すると、管路102および防護コンクリート106のき裂が生じた箇所は完全に剥離する。このように、管路解体装置220によっても管路102および防護コンクリート106を迅速かつ静かに解体することが可能となっている(ステップ186)。なお、この際にスプリング230a、230bを備えていることで、刃先部202は初期位置へ好適に戻ることが可能である。

【0063】

ステップ186の後、いまだ解体対象範囲E2の他端まで解体していない場合(ステップ188のNo)は、図10(b)に示すようにワイヤ222aを引き寄せて管路解体装置220を移動させ(ステップ254)、管路102を解体し(ステップ186)、これらを繰り返して残りの解体対象範囲E2を解体する。すでに解体対象範囲E2の他端まで解体した場合(ステップ188のYes)は、地中配線を配設し(ステップ190)、その分岐線16(図1参照)を需要家(ビル14)へ接続する(ステップ192)。これにより、新たな需要家への電力の引き込みが完了する。

【0064】

上記構成であれば振動工具を用いる必要がなく、管路102の解体作業の全てを管路内を移動する管路解体装置220によって行うことが可能である。そのため、図1に示す地面の開削範囲E1は、解体した瓦礫の撤去と地中配線の接続とが行える程度の最低限の範囲のみで足りる。すなわち、本実施形態にかかる配管接続工法であれば、地面の開削範囲E1をさらに縮小可能である。

【0065】

また、本実施形態によっても、管路102の解体に振動工具を用いる場合と比較して、作業時間を大幅に短縮可能である。合わせて、騒音や振動、および塵埃の発生を格段に防ぎ、環境負荷だけでなく作業員への健康負荷をも低減することが可能である。また、騒音・振動によって作業時間帯が制約されるおそれもなくなる。

【0066】

なお、上述したように、管路解体装置200は、マンホール同士の間に挿入した線状体の引張り具合により、各マンホールから管路の望む位置へ移動させて管路を解体する。そのため、管路解体装置200を適用する場合は、管路解体装置100を適用する場合のように、管路解体装置100を管路の内部に配置するために、解体対象範囲の地面を開削して予め管路の一部を解体しておく必要はない。管路解体装置200を適用する場合は、解体の目標位置の上部の土さえ除去しておけば、目標位置の管路のみの解体が可能となる。したがって、住宅街等の狭隘地での分岐線の成形において、住民への迷惑を最小にし、かつ、作業量および作業時間を短縮することができる。

【0067】

(解体性能の検証)

以下では、上記実施形態を代表して第1実施形態にかかる管路解体装置100を用いて、管路および防護コンクリートに対する解体性能を検証した。図11は、各解体対象に対して管路解体装置100を実施した結果を示す図である。

【0068】

図11に示すように、実施例1では内径150mmの鉄筋コンクリート製のヒューム管を解体対象とした。実施例2では内径130mmのヒューム管を解体対象とした。実施例3では内径150mmのガラス繊維によって補強された強化プラスチック複合管(PFP)を解体対象とした。実施例4では防護コンクリートを備える内径150mmのヒューム管を解体対象とした。実施例5では防護コンクリートを備える内径130mmのヒューム管を解体対象とした。実施例6では防護コンクリートを備える内径130mmのPFPを解体対象とした。

【0069】

実施例1および実施例2では、それぞれ鉄筋を破断してヒューム管を破砕できた。実施例3では、ヒューム管と比較して変形性能が高いPFPを解体対象としているが、補強用のガラス繊維を破断し、破砕できた。

【0070】

また、実施例4および実施例5では、それぞれヒューム管を介して防護コンクリートにも荷重を印加し、ヒューム管および防護コンクリートの両方を破砕できた。なお、実施例5では、同じ防護コンクリートに他のヒューム管も接続している状態で、解体対象のヒューム管に管路解体装置100を実施し、他のヒューム管への影響を検証した。しかし、第1実施形態において説明したように、管路解体装置100は刃先部130の接触箇所のみを正確に破砕する。そのため、実施例5では、他のヒューム管が存在しない方向へ刃先部130からの荷重を印加することで、他のヒューム管には影響が及ばないことが確認できた。またその際、反力板134の接触箇所にはき裂等は発生しなかった。

【0071】

実施例6では、PFP管を介して防護コンクリートに荷重を印加し、防護コンクリートを破砕することが可能であった。なお、PFPには部分的なき裂を生じさせることは可能であったが、破砕にいたるまでにき裂は成長しなかった。しかし、防護コンクリートは破砕可能であるため、防護コンクリートを取り除いた後に再びPFPに管路解体装置100を実施することで、PFPも十分に破砕可能である。

【0072】

なお、実施例6では同じ防護コンクリートに他のPFPも接続している状態で、対象のPFPへ管路解体装置100を実施した。しかし実施例5と同様に、他のPFPが存在しない方向へ刃先部130からの荷重を印加することで、他のPFPには影響が及ばないことが確認できた。

【0073】

これらのことから、第1実施形態にかかる管路解体装置100によれば、管路および防護コンクリートの効率的な解体が可能であることが確認できた。また、周囲に他の管路が存在していても、その管路に影響を及ぼすことなく解体対象の管路のみを解体できることが確認できた。さらに、従来の管路解体装置では管路の解体に20分程度を要していたところ、管路解体装置100では10分程度で解体可能であった。したがって、管路解体装置100によれば、工期を短縮し、かつ精密な解体作業を行うことが可能である。

【0074】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0075】

本発明は、既設の管路を解体する管路解体装置、および既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法に利用することができる。

【符号の説明】

【0076】

E1 …開削範囲、E2 …解体対象範囲、S1、S2 …ストローク長さ、10、12 …マンホール、14 …ビル、16 …分岐線、100 …管路解体装置、102 …管路、104 …内壁、106 …防護コンクリート、110 …支柱、112 …カバー、114 …ハンドル、120 …第1油圧ジャッキ、122a …油圧ホース、122b …油圧ホース、126 …移動部、128 …第1押圧板、130 …刃先部、132 …エッジ134 …反力板、136 …固定金具、138 …補助反力板、140 …第2油圧ジャッキ、142 …第2押圧板、160 …油圧ジャッキ、200 …管路解体装置、202 …刃先部、204 …ハンドル、220 …管路解体装置、222a、222b …ワイヤ、224 …目盛、226a、226b …フック、228a、228b …連結部、230a、230b …スプリング、232a、232b …係止ボルト、234a、234b …係止フープ

【技術分野】

【0001】

本発明は、既設の管路を解体する管路解体装置、および既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法に関するものである。

【背景技術】

【0002】

近年、都市における景観への配慮や安全性という観点から地中配線の普及が進んでいる。地中配線では、地中に管路を埋設し、かかる管路内に電力ケーブルや通信ケーブル等を布設している。通常の地中配線は、多条数の管路を所定間隔毎に防護コンクリートで束ねた構成となっていて、所定距離毎に作業用のマンホールに接続されている。管路はケーブルを防護する役目を担っていて、一般に鉄筋コンクリートを用いたヒューム管や強化プラスチック複合管等の高い強度の管が利用されている。

【0003】

上記の様な地中配線において、新たな需要家へ電力の引き込みを行う場合、既設の管路に新たな管路を接続したり、管路の新設に伴って不要になった古い管路を撤去したりする作業が行われる。この作業に伴い、既設の管路の一部は解体される。通常の管路の解体の流れでは、まず地面を管路の位置まで開削する。そして、管路の一部(長手方向に300〜500mm程度)を解体して管路内のケーブルの有無を確認した後、管路を本格的に解体するための破砕位置等を決め、解体作業を行っている。この解体作業は、振動ドリルやブレーカ等の削岩機、およびたがねとハンマー等の道具を用いて、人力により行われている。

【0004】

地中配線に対する工事として、例えば特許文献1には、少ない開削領域で既設埋設管(管路)の撤去作業を可能にする管路の撤去方法が開示されている。特許文献1の撤去方法は、管路の撤去区間の一端側に立抗を形成し、撤去区間の一端側と他端側とを残置区間から切り離して立抗からジャッキで引き抜く構成となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−28753号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、特許文献1の撤去方法では、例えばヒューム管の切り離しは切削装置等を用いて行うとされている。特許文献1には切削装置の具体例は明示されていないものの、一般にヒューム管の切削作業には、振動ドリル等の振動工具、およびたがねとハンマー等の道具が使用される。しかしこれら振動工具等は、取り扱う作業員に経験や技能が必要となるため、作業者の熟練度の如何により作業効率に差異が現れてしまう。

【0007】

また、振動工具を用いてコンクリート製であるヒューム管を切り離す場合、騒音や振動および塵埃が必然的に発生するため、その対策を取る必要がある。特に、振動は作業員に振動障害を誘発するため、連続的に振動工具を取り扱う時間(振動作業の一連続作業時間)は、おおむね30分以内とし、一連続作業の後5分以上の休止時間を設けることとされている(H21.7.10基発0710第2号)。また、塵埃も作業員に健康被害を招くため、防塵マスクや送排気設備等の対策が必要である。さらに、騒音および振動は生活環境の汚染に繋がるため各地方条例で規制されている。すなわち、騒音や振動および塵埃の発生は、健康面および環境面の両面から抑制しなくてはならない。

【0008】

さらに上述したように、地中配線には管路を束ねる防護コンクリートが設けられていて、管路と合わせて防護コンクリートの解体も必要となる場合がある。通常、防護コンクリートは管路よりも大型のコンクリートの塊であり、その解体にはヒューム管よりもさらに多くの騒音や振動および作業時間を要してしまう。

【0009】

またさらに、例えば電力ケーブルを布設した地中配線に工事を行う場合、充電状態(通電された状態)で電力ケーブルに損傷を与えると短絡事故を招くことから、安全のために送電は一時的に停止される。その場合、停電による需要家への負担を減らすために迅速な作業が要請される。しかし上記のブレーカや振動ドリル等の振動工具を用いて管路や防護コンクリートを解体していては、作業時間の短縮には限りがある。また、上述したように作業員が連続的に振動工具を取り扱う時間は短時間に限られるため、相応の人工(にんく)も必要になり、工事費用が増大する原因となる。

【0010】

本発明は、このような課題に鑑み、解体に伴う騒音や振動および塵埃の発生を抑え、容易な操作で管路の迅速かつ効率的な解体が可能な管路解体装置、合わせて開削範囲を縮小可能であって、健康負荷および環境負荷を低減可能な配線接続工法を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明にかかる管路解体装置の代表的な構成は、既設の管路を解体する管路解体装置であって、管路の内部に挿入され、管路の内壁に向かって伸張する油圧ジャッキと、油圧ジャッキの伸張によって管路の内壁を押圧する刃先部と、油圧ジャッキに対して刃先部とは反対側に設置され、管路の内壁に沿う形状で油圧ジャッキの伸張力の反力を分散させる反力板と、を備えることを特徴とする。

【0012】

上記構成によれば、静荷重によって管路を内側から破砕させて解体することが可能である。したがって振動工具による打撃や切削で解体する場合と比較して、解体に要する時間を大幅に短縮可能であり、かつ騒音や塵埃の発生を格段に少なくすることが可能である。また、作業員に与える体力的な負担も低減可能である。またさらに、コンクリートは構造的に引張荷重に対して脆弱である。そのため、上記構成であれば、管路を介して防護コンクリートも内側から押圧することで、管路と防護コンクリートとを同時に解体することが可能である。したがって上記構成であれば、解体に伴う騒音や塵埃の発生を抑え、作業員の技能に頼ることのない容易な操作で管路の迅速かつ効率的な解体が可能である。

【0013】

上記の管路解体装置は、反力板に立設される支柱と、支柱に沿って摺動可能な移動部と、反力板に一端を取り付けられ、管路の外部に配置され、油圧ジャッキよりもストロークが長い第2油圧ジャッキと、をさらに備え、移動部は、刃先部が取り付けられ油圧ジャッキに押される第1押圧板と、第2油圧ジャッキによって油圧ジャッキと同じ方向に押される第2押圧板とを有し、油圧ジャッキのストロークを超えた後も、移動部が第2油圧ジャッキの伸張によって移動し、刃先部が管路の内壁を押圧するとよい。

【0014】

上記の第2油圧ジャッキを備えることによって、管路の内壁に印加する荷重を増加させることができる。ここで、油圧ジャッキは管路内に挿入して直接押圧することが好ましいが、管路は狭いためにストロークの大きな油圧ジャッキを挿入することはできない。そこで上記構成では、まず管路内の油圧ジャッキで初期破壊を生じさせ、そこから管路外のストロークの大きな第2油圧ジャッキで継続して刃先部を移動させている。これにより、管路および防護コンクリートを確実に解体することができる。

【0015】

上記の第2油圧ジャッキは複動シリンダであるとよい。これによって、荷重の印加後には刃先部を油圧で初期位置(刃先部を下げた状態)へ戻すことが可能となる。したがって、当該管路解体装置の性能および操作性を向上させることができる。

【0016】

上記課題を解決するために、本発明にかかる配線接続工法の代表的な構成は、既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法であって、地面を開削して管路における地中配線の分岐に要する範囲を解体対象範囲として露出させ、管路の延伸方向両側に位置するマンホールを利用して管路に線状体を挿通し、一方のマンホールにおいて線状体に請求項1に記載の管路解体装置を固定させ、他方のマンホールから線状体を引き寄せて管路解体装置を解体対象範囲の一端に移動させ、管路解体装置によって管路の内壁を押圧して解体し、線状体の引寄せと管路解体装置による管路の解体とを解体対象範囲の他端まで繰り返し、管路に地中配線を配設し、地中配線を解体した解体対象範囲から分岐させて需要家に分岐線を接続することを特徴とする。

【0017】

上記構成であれば、管路の解体に振動工具を用いる場合と比較して、作業時間を大幅に短縮可能である。合わせて、騒音や振動、および塵埃の発生を格段に防ぎ、環境負荷および作業員への健康負荷を低減することが可能である。またこれにより、騒音・振動によって作業時間帯が制約されるおそれがなくなる。またさらに、管路の解体作業は管路内を移動する管路解体装置によって行っている。そのため、地面の開削は瓦礫の撤去と地中配線の接続とが行える程度の最低限の範囲のみで足りるため、縮小可能である。

【0018】

上記課題を解決するために、本発明にかかる配線接続工法の他の代表的な構成は、既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法であって、地面を開削して管路における地中配線の分岐に要する範囲を解体対象範囲として露出させ、解体対象範囲の一端側の一部を解体して請求項2または3に記載の管路解体装置の油圧ジャッキを挿入し、油圧ジャッキによって管路の内壁を押圧して解体対象範囲の他端まで解体し、管路に地中配線を配設し、地中配線を解体した解体対象範囲から分岐させて需要家に分岐線を接続することを特徴とする。

【0019】

上記構成では、管路の解体にあたって、振動工具は管路解体装置の油圧ジャッキを挿入する際に使用するのみである。したがって、この配線接続工法によっても騒音や振動、および塵埃の発生を防ぎ、環境負荷および作業員への健康負荷を低減することが可能である。また、管路を内側からの静荷重によって解体するため、従来の外側から打撃等を加えて解体する場合と比べて狭い作業空間で足りる。そのため、上記構成によっても地面の開削を縮小可能である。

【発明の効果】

【0020】

本発明によれば、解体に伴う騒音や振動および塵埃の発生を抑え、容易な操作で管路の迅速かつ効率的な解体が可能な管路解体装置、合わせて開削範囲を縮小可能であって、健康負荷および環境負荷を低減可能な配線接続工法を提供することが可能となる。

【図面の簡単な説明】

【0021】

【図1】管路の解体工事を説明する図である。

【図2】第1実施形態にかかる管路解体装置を示す図である。

【図3】第1実施形態にかかる配線接続工法を説明するフローチャートである。

【図4】管路解体装置の動作を説明する図である。

【図5】管路解体装置の動作を説明する図である。

【図6】第2実施形態にかかる管路解体装置を示す図である。

【図7】第2実施形態にかかる管路解体装置の変形例を示す図である。

【図8】第2実施形態にかかる配線接続工法を説明するフローチャートである。

【図9】管路解体装置の動作を説明する図である。

【図10】管路解体装置の動作を説明する図である。

【図11】各解体対象に対して管路解体装置を実施した結果を示す図である。

【発明を実施するための形態】

【0022】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0023】

(管路解体工事)

以下ではまず、各実施形態にかかる管路解体装置の実施対象となる管路の解体工事について説明する。図1は管路102の解体工事を説明する図である。図1(a)は管路の解体工事を概略的に示していて、図1(b)は図1(a)のA−A断面図、図1(c)は図1(a)のB−B断面図を示している。

【0024】

図1(a)に示すように、隣接するマンホール10、12の間には、防護コンクリート106に覆われた管路102が埋設されている(図1(a)では、地中であるが、破線ではなく実線で示している)。図1(b)に示すように、防護コンクリート106は管路102を含んだ4本の管路を覆っている。

【0025】

ここで、新しい大型のビル14の建設に伴って、管路102に仮想線で示す分岐線16を敷設する場合を考える。このとき、まず地面を一点鎖線で示すように開削(開削範囲E1)し、防護コンクリート106を露出させてから、図1(c)に示すような状態に管路102および防護コンクリート106の一部(解体対象範囲E2)を解体する。そしてマンホール10(またはマンホール12)からビル14まで、管路102の解体した箇所から分岐させて分岐線16を配線する。

【0026】

[第1実施形態]

(管路解体装置100)

図2は第1実施形態にかかる管路解体装置100を示す図である。図2では、外部から視認不能な範囲を仮想線で示している。

【0027】

図2に示す管路解体装置100は、地中に埋設された既設の管路102(図4(a)参照)の解体に使用する装置である。管路解体装置100は、従来の解体装置である振動工具とは異なり、静荷重を印加することで管路102を解体する。以下では、地中送電用の直径130mm〜150mm程度の管路を解体する場合を想定して説明を行う。

【0028】

図2に示すように、本実施形態にかかる管路解体装置100は、反力板134の上に支柱110が立設され、支柱110の両側に同じ方向に伸張する第1油圧ジャッキ120と第2油圧ジャッキ140を備えている。なお、第1油圧ジャッキ120は反力板134上に固定金具136によって固定されている。第2油圧ジャッキ140および支柱110は、反力板134を貫通してボルト止めしている。ただしこれらの固定方法は例示に過ぎない。

【0029】

第1油圧ジャッキ120は小型の単動シリンダであり、第2油圧ジャッキ140は大型で第1油圧ジャッキ120よりストロークが長い複動シリンダである。本実施形態では支柱110は円柱形状であり、移動部126は円筒形状である。また支柱110の上部にはカバー112とハンドル114が設けられている。なお図2においてカバー112は透視して示している。

【0030】

支柱110にはこれに沿って摺動可能な移動部126が備えられている。移動部126の反力板134側の端部(下端)には第1油圧ジャッキ120に押される第1押圧板128が設けられ、移動部126の反対側の端部(上端)には第2油圧ジャッキ140によって第1油圧ジャッキ120と同じ方向に押される第2押圧板142が設けられている。第1押圧板128の下面は第1油圧ジャッキ120と接続されておらず、単に押されるだけの構成となっており、移動部126は第1油圧ジャッキ120のストロークを超えて移動可能である。第2押圧板142は第2油圧ジャッキ140のピストンと接続されており、第2油圧ジャッキ140のピストンの伸縮に伴って移動部126は上下移動する。

【0031】

第1押圧板128の上面(第1油圧ジャッキ120の反対側)には、管路102の内壁104(図4(b)参照)を押圧する刃先部130が備えられている。刃先部130のエッジ132は端部に行くに従って低くなるよう傾斜していて、管路102に挿入しやすいように、また管路102を端から先に押圧して破砕しやすいように構成されている。

【0032】

反力板134は、第1油圧ジャッキ120に対して、刃先部130の反対側に設置されている。反力板134の底面は、管路102の内壁に沿う形状となっている。本実施形態では、円筒状の管路102の内壁の曲面に沿うように円柱の一部の形状となっている。これにより、第1油圧ジャッキ120および第2油圧ジャッキ140が伸張して刃先部130が管路102の内壁104を押圧するとき、伸張力の反力を分散させ、反力板134側の管路102の破砕、損傷を防止することができる。したがって、例えば解体対象とする管路102の近傍に他の管路が存在していても、他の管路に挿通されている電力線の送電を停止させる必要がない。なお、反力板134の形状は、解体対象である管路の内壁の形状に合わせて変更可能である。

【0033】

反力板134には、内径の大きな管路にも対応できるよう、補助反力板138を取り付けることが可能となっている。本実施形態において補助反力板138は、反力板134の外周を覆う円筒の一部をなす形状である。補助反力板138の形状および厚みを適宜変更することにより、当該管路解体装置100は様々な形状および内径の管路を解体可能となっている。

【0034】

(配線接続工法)

上記説明した管路解体装置100を適用した配線接続工法について説明する。図3は、第1実施形態にかかる配線接続工法を説明するフローチャートである。また図4および図5は管路解体装置100の動作を説明する図である。なお図5は図4から続く管路解体装置100の動作を示している。以下、図3のフローチャートに則して図1、図4および図5を参照しながら配線接続工法について説明し、合わせて管路解体装置100についてさらに説明する。

【0035】

図3にフローチャートとして示す配線接続工法は、管路解体装置100を使用し、図1に示す既設の管路102から地中配線を分岐して需要家(ビル14)へ分岐線16を接続する工法である。そのために、まず図3のステップ180において、地面を開削して管路における地中配線の分岐に要する範囲を解体対象範囲E2(図1参照)として露出させる。

【0036】

次に、解体対象範囲E2の一端側の一部を解体し(ステップ182)、そこへ管路解体装置100の第1油圧ジャッキ120を挿入する(ステップ184)。

【0037】

図4(a)は管路解体装置100の動作前を説明する図である。ステップ182(図3参照)では、図4(a)に示すように管路解体装置100の第1油圧ジャッキ120近傍を挿入し得るよう、ブレーカ等を用いて管路102の一部を解体する。そして続くステップ184において、第1油圧ジャッキ120を、刃先部130および反力板134と共に管路102の内部に挿入する。このとき、支柱110および第2油圧ジャッキ140は管路102の外にある。

【0038】

次に図3のステップ186における管路解体装置100による管路102の解体について説明する。図4(b)に示すように、油圧ホース122aから第1油圧ジャッキ120および第2油圧ジャッキ140に高圧の作動油を供給すると、2つの油圧ジャッキ120、140は同時に伸張して移動部126を移動させる。したがって、刃先部130から管路102の内壁104に印加される荷重は、第1油圧ジャッキ120と第2油圧ジャッキ140との伸張力を合わせた荷重となる。刃先部130が管路102の内壁を押圧して静荷重をかけると、コンクリートは脆性材料であって、圧縮応力には強いが、引張応力には弱いため、内壁104および防護コンクリート106に静かにき裂が入り、若干の破損を生じる。

【0039】

図5(a)は図4(b)から続く管路解体装置100の動作を示している。図5(a)に示すように、図4(b)の状態からさらに油圧ホース122aから作動油を供給する。図5(a)に示すように第2油圧ジャッキ140が伸張する際のストローク長さS2は、第1油圧ジャッキ120のストローク長さS1よりも長い。そのため、第1油圧ジャッキ120はストロークの限界となって伸張を停止するが、第2油圧ジャッキ140はさらに伸張する。これにより、移動部126は第1油圧ジャッキ120のストローク長さS1を超えた後も、第1押圧板128が第1油圧ジャッキ120から離間して第2油圧ジャッキ140の伸張によって移動する。すなわち、刃先部130はストローク長さS1を越えても管路102の内壁104を継続して押圧する。

【0040】

ここで、油圧ジャッキは管路102内に挿入して直接押圧する(油圧ジャッキのピストンの軸線上で押圧する)ことが好ましいが、管路102は狭いためにストロークの大きな油圧ジャッキを挿入することはできない。そこで本実施形態では、図4(b)に示したように主に管路102内の第1油圧ジャッキ120で初期破壊を生じさせ、そこから図5(a)に示したように管路102外の第2油圧ジャッキ140で完全に剥離させる。特に本実施形態であれば、第1油圧ジャッキ120に加えて第2油圧ジャッキ140を備えることで、管路102の内壁104に印加する荷重を増加させて初期破壊をより好適に生じさせることができる。これらにより、管路102および複数の管路を束ねる防護コンクリート106を迅速かつ静かに解体することが可能となっている(図3のステップ186)。なお、「静か」がどの程度かといえば、手に持てる程度の大きさのコンクリートの塊を、10cm程度の高さからコンクリートの上に落とした程度の音である。

【0041】

また本実施形態では、第2油圧ジャッキ140を複動シリンダとしている。図5(b)に示すように、油圧ホース122aからの作動油の供給を停止し、代わりに油圧ホース122bから作動油を供給する。これにより、第2油圧ジャッキ140および移動部126を任意の低速で下げることができ、安全に初期位置(刃先部130を下げた状態)に戻すことができる。このように、第2油圧ジャッキ140が複動シリンダであることで、当該管路解体装置100の性能および操作性を向上させることができる。

【0042】

再び図3を参照する。ステップ186の後、解体対象範囲E2(図1参照)の他端まで解体していない場合(ステップ188のNo)、ステップ184およびステップ186を繰り返して残りの解体対象範囲E2を解体する。解体対象範囲E2の他端まで解体した場合には(ステップ188のYes)、マンホール10,12を介して管路に地中配線を配設し(ステップ190)、地中配線を解体した解体対象範囲E2から分岐させて需要家(ビル14)に分岐線16を接続する(ステップ192)。これにより、新たな需要家への電力の引き込みが完了する。

【0043】

上記説明したように、本実施形態にかかる管路解体装置100によれば、静荷重によって管路102および防護コンクリート106を内側から破砕させて解体することが可能である。したがって振動工具による打撃や切削で解体する場合と比較して、解体に要する時間を大幅に短縮可能であり、かつ騒音や塵埃の発生を格段に少なくすることが可能である。また、振動工具と異なり、装置の稼動時に作業員に与える衝撃や振動が少ないため、作業員に与える体力的な負担が低減可能である。したがって、作業員の技能に頼ることのない容易な操作で管路102の迅速かつ効率的な解体が可能となっている。

【0044】

また、管路解体装置100を使用した上記配線接続工法では、管路102の解体にあたって、振動工具は管路解体装置100の第1油圧ジャッキ120を挿入する際に使用するのみである。したがって、騒音や振動、および塵埃の発生を防ぎ、環境負荷および作業員への健康負荷を低減することが可能である。これにより、騒音・振動によって作業時間帯が制約されるおそれがなくなる。またさらに、管路102を内側からの静荷重によって解体するため、従来の外側から打撃等を加えて解体する場合と比べて狭い作業空間で足りる。そのため、従来の配管接続工法と比較して、地面の開削範囲E1を縮小可能である。

【0045】

なお、管路解体装置100であれば、電力ケーブル用の地中埋設管だけでなく、下水等に使用されるヒューム管の解体にも適用することが可能である。さらに、管路解体装置100は管状体の解体に用いるだけでなく、崩壊等した管状体の補修・改修に用いることも可能である。その際、例えば管路解体装置100は横たえて使用することで水平方向に荷重を印加可能であるため、図1のマンホール10のように鉛直方向に延びる管状体に対しての補修・改修工事にも使用可能である。

【0046】

[第2実施形態]

(管路解体装置200)

本発明にかかる管路解体装置の第2実施形態について説明する。図6は第2実施形態にかかる管路解体装置200を示す図である。なお、第1実施形態と説明の重複する部分については、同一の符号を付して説明を省略する。

【0047】

図6に示す管路解体装置200は、1つの油圧ジャッキ160のみによって管路102(図4(a)参照)に静荷重を印加する点において、第1実施形態と異なる。図6に示すように、管路解体装置200では反力板134上に設置された油圧ジャッキ160に刃先部202を被せ、管路102の解体に使用する。

【0048】

刃先部202は円筒形のカバー状になっていて、円柱形である油圧ジャッキ160に被せて使用する。刃先部202は金属製であって、上部に先鋭のエッジ202aを備えている。管路102内において、刃先部202は油圧ジャッキ160の伸張によって上方へ押し上げられ、管路102の内壁104を押圧する。

【0049】

また管路解体装置200には、U字状のハンドル204が備えられている。ハンドル204によって管路解体装置200は容易に運搬可能となっている。

【0050】

このように、第1実施形態と比較して簡潔な構成の管路解体装置200によっても、静荷重によって管路102を内側から破砕させて解体することが可能である。そして、解体に伴う騒音や塵埃の発生を抑え、作業員の技能に頼ることのない容易な操作で管路102の迅速かつ効率的な解体が可能である。

【0051】

さらに管路解体装置200は、その一部を変形することで、図3とは異なる配線接続工法に適用することが可能となる。以下では、管路解体装置200の変形例である管路解体装置220について説明した後、管路解体装置220を適用した配管接続工法について説明する。

【0052】

(管路解体装置200の変形例)

図7は、第2実施形態にかかる管路解体装置200の変形例を示す図である。図7に示す管路解体装置220は、前後に延びる線状体(ワイヤ222a、222b)を備える点において、管路解体装置200と異なっている。

【0053】

ワイヤ222a、222bは、管路解体装置220の前後方向両側(図中左右方向両側)にそれぞれ取り付けられる。このワイヤ222a、222bは、離れた位置の管路解体装置220を引き寄せるためのものである。ワイヤ222a、222bには距離を示す目盛224が印してあって、作業員は手元の目盛によって管路解体装置220までの距離を把握可能となっている。ワイヤ222a、222bの先端にはフック226a、226bが備えられていて、管路解体装置220の前後方向両側に設けられたU字状の連結部228a、228bにそれぞれ連結可能となっている。なお、フック226a、226bおよび連結部228a、228bは、ワイヤ222a、222bを管路解体装置220に接続するための構成の一例であって、これに限られない。

【0054】

管路解体装置220の油圧ジャッキ160および刃先部202の構成は、管路解体装置220と同様であってもよいが、初期位置に(刃先部130を下げた状態)に好適に戻すためにスプリング230a、230bを設けてもよい。スプリング230a、230bは、刃先部202の係止ボルト232a、232bおよび反力板134の係止フープ234a、234bの間に設定され、油圧ジャッキ160に押し上げられた刃先部202を初期位置へ引き戻すことができる。

【0055】

なお、スプリング230a、230bは刃先部202の初期位置への戻り動作を付勢するための構成の一例であり、他の構成に置き換えることも可能である。例えば、油圧ジャッキ160のピストンと刃先部202とを互いに接続可能な構成とすれば、刃先部202は初期位置へ好適に戻ることができる。その場合、油圧ジャッキ160を複動シリンダとすれば、刃先部202はさらに安全に初期位置へ戻ることが可能となる。また、図7には油圧ホース122aのみ記載するが、油圧ジャッキ160の反対側(油圧ホース122aの反対側)に別の油圧ホースを設けてもよい。これにより、マンホール10、12(図9参照)のどちら側からでも作動油を供給することが可能となる。

【0056】

(配線接続工法)

上記説明した管路解体装置220を適用した配線接続工法について説明する。図8は、第2実施形態にかかる配線接続工法を説明するフローチャートである。また図9および図10は管路解体装置220の動作を説明する図である。なお、図10は図9から続く管路解体装置220の動作を示している。以下、図8のフローチャートに則し、図1と図9および図10を参照しながら配線接続工法について説明する。

【0057】

図8にフローチャートとして示す配線接続工法は、図3に示した配線接続工法と同様に、図1に示す既設の管路102から地中配線を分岐して需要家(ビル14)へ分岐線16を接続する工法である。そのため図8のフローチャートにおいて、図3のフローチャートと同様の処理には同一の符号を記し、説明を省略する。

【0058】

図8のステップ180において解体対象範囲E2を露出させた後、管路102(図1参照)の延伸方向両側に位置するマンホール10、12を利用して管路102に線状体(ワイヤ)を挿通する(ステップ250)。具体的には、図8に示すワイヤ222a、222bのうち、ワイヤ222bをまずマンホール10(図1参照)からマンホール12へ向かって挿通させる。

【0059】

次に、ステップ252において、一方のマンホール(図1のマンホール12)において、管路102に挿通させたワイヤ222b(線状体)に管路解体装置220を固定させる。また、ワイヤ222aを管路解体装置220に接続する。そして、図9(a)に示すように、他方のマンホール(マンホール10)からワイヤ222bを引き寄せ、管路解体装置220を解体対象範囲E2の一端に移動させる(ステップ254)。

【0060】

図9(a)に示すワイヤ222a、222b上には目盛224が印されているため、作業員は手元のワイヤ222a、222bの目盛224を参照して、管路内の視認不能な管路解体装置220の位置が把握可能となっている。したがって、マンホール10またはマンホール12から解体対象範囲E2までの距離が既知であれば、管路解体装置220の解体対象範囲E2の一端への移動(ステップ254)は容易である。

【0061】

そして、ステップ186において、管路解体装置220によって管路102を解体する。図9(b)に示すように、油圧ホース122aから油圧ジャッキ160に高圧の作動油を供給すると、刃先部202が管路102の内壁104を押圧する。すると、内壁104および防護コンクリート106に静かにき裂が入り、若干の破損が生じる。

【0062】

図10(a)は図9(b)から続く管路解体装置220の動作を示している。図10(a)に示すように、図9(b)の状態からさらに油圧ホース122aから作動油を供給すると、管路102および防護コンクリート106のき裂が生じた箇所は完全に剥離する。このように、管路解体装置220によっても管路102および防護コンクリート106を迅速かつ静かに解体することが可能となっている(ステップ186)。なお、この際にスプリング230a、230bを備えていることで、刃先部202は初期位置へ好適に戻ることが可能である。

【0063】

ステップ186の後、いまだ解体対象範囲E2の他端まで解体していない場合(ステップ188のNo)は、図10(b)に示すようにワイヤ222aを引き寄せて管路解体装置220を移動させ(ステップ254)、管路102を解体し(ステップ186)、これらを繰り返して残りの解体対象範囲E2を解体する。すでに解体対象範囲E2の他端まで解体した場合(ステップ188のYes)は、地中配線を配設し(ステップ190)、その分岐線16(図1参照)を需要家(ビル14)へ接続する(ステップ192)。これにより、新たな需要家への電力の引き込みが完了する。

【0064】

上記構成であれば振動工具を用いる必要がなく、管路102の解体作業の全てを管路内を移動する管路解体装置220によって行うことが可能である。そのため、図1に示す地面の開削範囲E1は、解体した瓦礫の撤去と地中配線の接続とが行える程度の最低限の範囲のみで足りる。すなわち、本実施形態にかかる配管接続工法であれば、地面の開削範囲E1をさらに縮小可能である。

【0065】

また、本実施形態によっても、管路102の解体に振動工具を用いる場合と比較して、作業時間を大幅に短縮可能である。合わせて、騒音や振動、および塵埃の発生を格段に防ぎ、環境負荷だけでなく作業員への健康負荷をも低減することが可能である。また、騒音・振動によって作業時間帯が制約されるおそれもなくなる。

【0066】

なお、上述したように、管路解体装置200は、マンホール同士の間に挿入した線状体の引張り具合により、各マンホールから管路の望む位置へ移動させて管路を解体する。そのため、管路解体装置200を適用する場合は、管路解体装置100を適用する場合のように、管路解体装置100を管路の内部に配置するために、解体対象範囲の地面を開削して予め管路の一部を解体しておく必要はない。管路解体装置200を適用する場合は、解体の目標位置の上部の土さえ除去しておけば、目標位置の管路のみの解体が可能となる。したがって、住宅街等の狭隘地での分岐線の成形において、住民への迷惑を最小にし、かつ、作業量および作業時間を短縮することができる。

【0067】

(解体性能の検証)

以下では、上記実施形態を代表して第1実施形態にかかる管路解体装置100を用いて、管路および防護コンクリートに対する解体性能を検証した。図11は、各解体対象に対して管路解体装置100を実施した結果を示す図である。

【0068】

図11に示すように、実施例1では内径150mmの鉄筋コンクリート製のヒューム管を解体対象とした。実施例2では内径130mmのヒューム管を解体対象とした。実施例3では内径150mmのガラス繊維によって補強された強化プラスチック複合管(PFP)を解体対象とした。実施例4では防護コンクリートを備える内径150mmのヒューム管を解体対象とした。実施例5では防護コンクリートを備える内径130mmのヒューム管を解体対象とした。実施例6では防護コンクリートを備える内径130mmのPFPを解体対象とした。

【0069】

実施例1および実施例2では、それぞれ鉄筋を破断してヒューム管を破砕できた。実施例3では、ヒューム管と比較して変形性能が高いPFPを解体対象としているが、補強用のガラス繊維を破断し、破砕できた。

【0070】

また、実施例4および実施例5では、それぞれヒューム管を介して防護コンクリートにも荷重を印加し、ヒューム管および防護コンクリートの両方を破砕できた。なお、実施例5では、同じ防護コンクリートに他のヒューム管も接続している状態で、解体対象のヒューム管に管路解体装置100を実施し、他のヒューム管への影響を検証した。しかし、第1実施形態において説明したように、管路解体装置100は刃先部130の接触箇所のみを正確に破砕する。そのため、実施例5では、他のヒューム管が存在しない方向へ刃先部130からの荷重を印加することで、他のヒューム管には影響が及ばないことが確認できた。またその際、反力板134の接触箇所にはき裂等は発生しなかった。

【0071】

実施例6では、PFP管を介して防護コンクリートに荷重を印加し、防護コンクリートを破砕することが可能であった。なお、PFPには部分的なき裂を生じさせることは可能であったが、破砕にいたるまでにき裂は成長しなかった。しかし、防護コンクリートは破砕可能であるため、防護コンクリートを取り除いた後に再びPFPに管路解体装置100を実施することで、PFPも十分に破砕可能である。

【0072】

なお、実施例6では同じ防護コンクリートに他のPFPも接続している状態で、対象のPFPへ管路解体装置100を実施した。しかし実施例5と同様に、他のPFPが存在しない方向へ刃先部130からの荷重を印加することで、他のPFPには影響が及ばないことが確認できた。

【0073】

これらのことから、第1実施形態にかかる管路解体装置100によれば、管路および防護コンクリートの効率的な解体が可能であることが確認できた。また、周囲に他の管路が存在していても、その管路に影響を及ぼすことなく解体対象の管路のみを解体できることが確認できた。さらに、従来の管路解体装置では管路の解体に20分程度を要していたところ、管路解体装置100では10分程度で解体可能であった。したがって、管路解体装置100によれば、工期を短縮し、かつ精密な解体作業を行うことが可能である。

【0074】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0075】

本発明は、既設の管路を解体する管路解体装置、および既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法に利用することができる。

【符号の説明】

【0076】

E1 …開削範囲、E2 …解体対象範囲、S1、S2 …ストローク長さ、10、12 …マンホール、14 …ビル、16 …分岐線、100 …管路解体装置、102 …管路、104 …内壁、106 …防護コンクリート、110 …支柱、112 …カバー、114 …ハンドル、120 …第1油圧ジャッキ、122a …油圧ホース、122b …油圧ホース、126 …移動部、128 …第1押圧板、130 …刃先部、132 …エッジ134 …反力板、136 …固定金具、138 …補助反力板、140 …第2油圧ジャッキ、142 …第2押圧板、160 …油圧ジャッキ、200 …管路解体装置、202 …刃先部、204 …ハンドル、220 …管路解体装置、222a、222b …ワイヤ、224 …目盛、226a、226b …フック、228a、228b …連結部、230a、230b …スプリング、232a、232b …係止ボルト、234a、234b …係止フープ

【特許請求の範囲】

【請求項1】

既設の管路を解体する管路解体装置であって、

前記管路の内部に挿入され、該管路の内壁に向かって伸張する油圧ジャッキと、

前記油圧ジャッキの伸張によって前記管路の内壁を押圧する刃先部と、

前記油圧ジャッキに対して前記刃先部とは反対側に設置され、前記管路の内壁に沿う形状で前記油圧ジャッキの伸張力の反力を分散させる反力板と、

を備えることを特徴とする管路解体装置。

【請求項2】

前記反力板に立設される支柱と、

前記支柱に沿って摺動可能な移動部と、

前記反力板に一端を取り付けられ、前記管路の外部に配置され、前記油圧ジャッキよりもストロークが長い第2油圧ジャッキと、をさらに備え、

前記移動部は、前記刃先部が取り付けられ前記油圧ジャッキに押される第1押圧板と、前記第2油圧ジャッキによって前記油圧ジャッキと同じ方向に押される第2押圧板とを有し、

前記油圧ジャッキのストロークを超えた後も、前記移動部が前記第2油圧ジャッキの伸張によって移動し、前記刃先部が前記管路の内壁を押圧することを特徴とする請求項1に記載の管路解体装置。

【請求項3】

前記第2油圧ジャッキは複動シリンダであることを特徴とする請求項2に記載の管路解体装置。

【請求項4】

既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法であって、

地面を開削して前記管路における前記地中配線の分岐に要する範囲を解体対象範囲として露出させ、

前記管路の延伸方向両側に位置するマンホールを利用して該管路に線状体を挿通し、

一方のマンホールにおいて前記線状体に請求項1に記載の管路解体装置を固定させ、

他方のマンホールから前記線状体を引き寄せて前記管路解体装置を前記解体対象範囲の一端に移動させ、

前記管路解体装置によって前記管路の内壁を押圧して解体し、

前記線状体の引寄せと前記管路解体装置による管路の解体とを前記解体対象範囲の他端まで繰り返し、

前記管路に地中配線を配設し、該地中配線を解体した前記解体対象範囲から分岐させて需要家に分岐線を接続することを特徴とする配線接続工法。

【請求項5】

既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法であって、

地面を開削して前記管路における前記地中配線の分岐に要する範囲を解体対象範囲として露出させ、

前記解体対象範囲の一端側の一部を解体して請求項2または3に記載の管路解体装置の油圧ジャッキを挿入し、

前記油圧ジャッキによって前記管路の内壁を押圧して前記解体対象範囲の他端まで解体し、

前記管路に地中配線を配設し、該地中配線を解体した前記解体対象範囲から分岐させて需要家に分岐線を接続することを特徴とする配線接続工法。

【請求項1】

既設の管路を解体する管路解体装置であって、

前記管路の内部に挿入され、該管路の内壁に向かって伸張する油圧ジャッキと、

前記油圧ジャッキの伸張によって前記管路の内壁を押圧する刃先部と、

前記油圧ジャッキに対して前記刃先部とは反対側に設置され、前記管路の内壁に沿う形状で前記油圧ジャッキの伸張力の反力を分散させる反力板と、

を備えることを特徴とする管路解体装置。

【請求項2】

前記反力板に立設される支柱と、

前記支柱に沿って摺動可能な移動部と、

前記反力板に一端を取り付けられ、前記管路の外部に配置され、前記油圧ジャッキよりもストロークが長い第2油圧ジャッキと、をさらに備え、

前記移動部は、前記刃先部が取り付けられ前記油圧ジャッキに押される第1押圧板と、前記第2油圧ジャッキによって前記油圧ジャッキと同じ方向に押される第2押圧板とを有し、

前記油圧ジャッキのストロークを超えた後も、前記移動部が前記第2油圧ジャッキの伸張によって移動し、前記刃先部が前記管路の内壁を押圧することを特徴とする請求項1に記載の管路解体装置。

【請求項3】

前記第2油圧ジャッキは複動シリンダであることを特徴とする請求項2に記載の管路解体装置。

【請求項4】

既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法であって、

地面を開削して前記管路における前記地中配線の分岐に要する範囲を解体対象範囲として露出させ、

前記管路の延伸方向両側に位置するマンホールを利用して該管路に線状体を挿通し、

一方のマンホールにおいて前記線状体に請求項1に記載の管路解体装置を固定させ、

他方のマンホールから前記線状体を引き寄せて前記管路解体装置を前記解体対象範囲の一端に移動させ、

前記管路解体装置によって前記管路の内壁を押圧して解体し、

前記線状体の引寄せと前記管路解体装置による管路の解体とを前記解体対象範囲の他端まで繰り返し、

前記管路に地中配線を配設し、該地中配線を解体した前記解体対象範囲から分岐させて需要家に分岐線を接続することを特徴とする配線接続工法。

【請求項5】

既設の管路から地中配線を分岐して需要家へ分岐線を接続する配線接続工法であって、

地面を開削して前記管路における前記地中配線の分岐に要する範囲を解体対象範囲として露出させ、

前記解体対象範囲の一端側の一部を解体して請求項2または3に記載の管路解体装置の油圧ジャッキを挿入し、

前記油圧ジャッキによって前記管路の内壁を押圧して前記解体対象範囲の他端まで解体し、

前記管路に地中配線を配設し、該地中配線を解体した前記解体対象範囲から分岐させて需要家に分岐線を接続することを特徴とする配線接続工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−60746(P2012−60746A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−200277(P2010−200277)

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000141060)株式会社関電工 (115)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000141060)株式会社関電工 (115)

【Fターム(参考)】

[ Back to top ]