管離脱防止機能付きシール材及び離脱防止管継手

【課題】離脱防止のための加工や作業が簡易で、さらに挿入力も小さく、管接合も容易となる管離脱防止機能付きシール材及び離脱防止管継手を提供する。

【解決手段】爪部13を有しかつ受口43奥側のロック溝縁45に臨む部分の軸方向断面の形状が直線状となっている金属製のロック体12と、圧縮可能な弾性体のシール材本体11と、を有するシール材10を受口内面のロック溝44に配設し、シール材本体11が挿口42に押されて圧縮された際に、ロック体12の受口43奥側のロック溝縁45に臨む側の表面14とロック溝縁45との接触が点接触となるよう構成する。

【解決手段】爪部13を有しかつ受口43奥側のロック溝縁45に臨む部分の軸方向断面の形状が直線状となっている金属製のロック体12と、圧縮可能な弾性体のシール材本体11と、を有するシール材10を受口内面のロック溝44に配設し、シール材本体11が挿口42に押されて圧縮された際に、ロック体12の受口43奥側のロック溝縁45に臨む側の表面14とロック溝縁45との接触が点接触となるよう構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合された管同士が離脱するのを防止する機能を有する管離脱防止機能付きシール材及びこれを備えた離脱防止管継手に関するものである。

【背景技術】

【0002】

地中の上下水道の管路として使用されるダクタイル鋳鉄管などの金属管は、複数の管を接合して管路とし、管同士がある程度の範囲で相対的に移動できるように構成しておくことで、地震などの外力に対して管路全体として伸縮して対応できるようになる。

【0003】

管同士を接合する方法としては、次のような方法がある。予め、管の一端側には内径の広がった受口を、他端側には外径の広がっていない挿口をそれぞれ設けておき、二つの管を接合するときには、一方の管の挿口を他方の管の受口に挿し込めばよい。

【0004】

この方法においては、接合した管同士が外力によって互いに離れる方向に移動しようとした場合に接合が解除されて離脱してしまわないように、管の接合部分には離脱を防止するための機能が付与される。

【0005】

そのための加工手法として、図5(a)に示すように、挿口65の先端付近の外周に挿口突部65aを形成しておき、この挿口突部65aを受口61内に嵌め込まれたロックリング64と係合させる手法や、接合部にボルトで締め付けられるフランジを取り付ける手法や、図5(b)に示すように、ブロック68で接合部69を覆うといった手法があるが、これらの手法は加工や取り付け作業が煩雑で、所要時間やコストが大きくなってしまう。

【0006】

特許文献1にはこの問題に対応する方法として、比較的加工や作業が簡易に済む手法が記載されている。

すなわち、図6(a)に示すように、受口51内に配設される弾性材(弾性の大きな素材)製のシール材52に金属片53を埋設しておき、シール材52の外周部を受口51内面の溝にはめ込むとともに、この金属片53の内周部に爪54を設けておくことで、図6(c)のように接合した状態の管同士が外力によって互いに離れる方向に移動しようとした場合に、金属片53が受口内面突部51aの周りに回転することで、この金属片53の爪54が挿口55の外面に食い込んで、挿口55が受口51から離脱してしまうことを防ぐことができるようになっている。

【0007】

この手法であれば、予め金属片53が埋設されているシール材52を用意しておくことで、離脱防止のために必要な作業はこのシール材52を受口51内に配設するという作業のみで済むようになるので、離脱防止のための作業や加工に要する所要時間やコストを低減することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平06−221478号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記従来技術の方法では、管同士の接合時に挿口55を受口51へと挿し込むために必要な力(挿入力)が大きくなってしまうという問題がある。

すなわち、特許文献1に記載されている従来技術を採用して離脱防止処理が施された管同士を接合する場合、一方の管の受口51内にシール材52を配設した後、この受口51に他方の管の挿口55を図6(b)のように挿し込むこととなるが、このとき、弾性材製のシール材52が挿口55と受口51との間で圧縮され、自身の弾性により挿口55に対して反発力を示すため、この反発力を上回る力でもってシール材52を圧縮して挿口55を挿入する必要がある。

【0010】

この弾性材製のシール材52には前述の通り金属片53が埋設されているため、挿口55が挿入されるに従って、この金属片53がシール材52内で姿勢を変化させよう(傾こう)とする。剛性の大きな金属片53が弾性の大きな弾性材内で姿勢を変化させようとすると、その周囲の弾性材はその姿勢の変化に逆らうように金属片53へ弾性力を加える。このため、金属片53が埋設されたシール材52を用いた場合、管同士の接合のためには、シール材52の圧縮に伴う反発力に相当する力に加えて、金属片53に加えられる弾性力に逆らって金属片53の姿勢を変更できる(傾ける)だけの力が必要となり、弾性材のみで構成されたシール材を用いたときに比べて大きな挿入力が必要となってしまう。

【0011】

また、特許文献1に記載されている従来技術の金属片53は、図6に示すように受口手前側の溝縁51a及び受口手前側の内面51bに引っ掛かる形状となっているため、姿勢の変更に伴い受口手前側の溝縁51a及び受口手前側の内面51bから強い摩擦抵抗を受ける。従って、挿口55の挿入のためにはこの摩擦抵抗を上回る力も必要となり、この点も大きな挿入力が必要となる原因となっている。

【0012】

必要な挿入力が大きいため、このような技術を採用した管同士を接合するためには、弾性体のみで構成されたシール材を用いた管同士の接合に使用する接合治具とは別に、大きな挿入力を加えることのできる接合治具を用意する必要が生じてしまい、接合のためにかかるコストが大きくなってしまうという問題があった。

【0013】

本発明は、上記のような問題に鑑み、離脱防止のための加工や作業が簡易で、さらに挿入力も小さく、管接合も容易となる管離脱防止機能付きシール材及び離脱防止管継手を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記課題を解決するため、本発明に係る管離脱防止機能付きシール材は、受口及び当該受口の内面に形成されたロック溝を有する一方の管と、前記一方の管の受口に挿入される挿口を有する他方の管とからなる管継手のための管離脱防止機能付きシール材であって、圧縮可能な弾性材料製のシール材本体と、金属製のロック体とで構成され、前記シール材本体は前記ロック溝に配置される踵部及び前記踵部から延長され前記ロック溝より受口奥側に配置される封止部とを有する環状体であり、前記ロック体は前記シール材本体に埋設され、前記シール材本体の周方向に間隔を置いて複数配置されており、前記ロック体には、前記挿口の外面に食い込み可能な爪部が設けられており、前記ロック体の、受口奥側のロック溝縁に臨む部分の軸方向断面の形状が直線状となっていることを特徴とする。

【0015】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、埋設されたロック体とロック溝縁の受口奥側との接触が点接触となる。

また、ロック体のロック溝の受口開口側の側面及びロック溝の底面に臨む部分の軸方向断面の形状が円弧状となっていることを特徴とする。

【0016】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、埋設されたロック体とロック溝の側面及び底面との接触が点接触となる。

また、ロック体が、前記シール材本体が非圧縮の状態において、前記ロック体の受口奥側の面と受口奥側のロック溝縁との間に隙間が生じるように配置されていることを特徴とする。

【0017】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、挿入と同時にはロック体とロック溝縁の受口奥側とが接触しなくなる。

また、ロック体が、シール材本体が圧縮された状態においても前記ロック体の受口奥側の面と受口奥側のロック溝縁との間に隙間が生じるように配置されていることを特徴とする。

【0018】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、挿口の挿入がある程度進行してもなお直接にはロック体とロック溝縁の受口奥側とが接触しなくなる。

【0019】

また、シール材本体が、非圧縮状態において、受口奥側のロック溝縁との間に隙間が生じるように配置可能なことを特徴とする。

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、挿入と同時にはシール材とロック溝縁の受口奥側とが接触しなくなる。

【0020】

また、ロック体が、シール材本体が非圧縮の状態において、前記ロック体の受口奥側の面と前記シール材本体におけるロック体よりも受口の奥側の部分との間に隙間が生じるように配置されていることを特徴とする。

【0021】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、挿入と同時にはロック体がシール材本体からの反発力を受けなくなる。

また、本発明に係る離脱防止管継手は、上記の管離脱防止機能付きシール材を備えたことを特徴とする。

【発明の効果】

【0022】

本発明に係るシール材を配設した受口へと挿口を挿入するとき、ロック体とロック溝縁との接触が点接触となるため、ロック体がロック溝縁から受ける摩擦抵抗が小さくなるので、ロック体は容易に姿勢を傾けることが可能となり、管同士の接合に必要な挿入力が低減される。

【0023】

また、挿口の挿入と同時にはロック体やシール材本体がロック溝縁の受口奥側とが接触しないため、挿口の挿入に対するシール材本体の反発力を低減することができ、管同士の接合に必要な挿入力が低減される。

【0024】

また、ロック体とロック溝縁の受口奥側とが直接には接触しないようにすることにより、ロック体は姿勢変更時にロック溝縁からの摩擦抵抗を受けなくなるため、これによっても管同士の接合に必要な挿入力が低減される。

【0025】

したがって、本発明に係る管離脱防止機能付きシール材及び離脱防止管継手を用いると、離脱防止のための加工や作業が簡易で、さらに挿入力も小さく、管接合も容易となる。

【図面の簡単な説明】

【0026】

【図1】本発明の実施の形態のシール材を配設した管受口を示す断面図

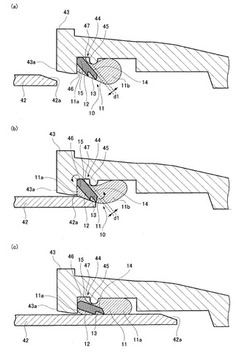

【図2】(a)は本発明に係るシール材を配設した受口においてシール材本体が非圧縮の状態を示す断面図、(b)は同受口に挿口が挿入され挿口先端がシール材に当接した状態を示す断面図、(c)は同受口に挿口が挿入されシール材本体が圧縮された状態を示す断面図

【図3】(a)は本発明に係る実施の形態のシール材の外観を示す正面図、(b)は同シール材の一部の外観を示す斜視図

【図4】(a)は本発明の実施の形態の別例においてシール材が配設された受口を示す断面図、(b)は実施の形態の別例において挿口先端がシール材に当接した状態を示す断面図、(c)は本発明の実施の形態のさらなる別例においてシール材が配設された受口を示す断面図、(d)は実施の形態のさらなる別例において挿口先端がシール材に当接した状態を示す断面図

【図5】(a)は従来技術におけるロックリングを使用した管接合の様子、(b)は従来技術におけるブロックを使用した管接合の様子

【図6】(a)は従来技術におけるシール材の様子を示す断面図、(b)は同シール材が挿口によって圧縮され始める際の様子を示す断面図、(c)は同シール材が配設された受口へ挿口が挿入されシール材本体が圧縮された状態を示す断面図

【発明を実施するための形態】

【0027】

図1に、本発明の実施の形態にかかるシール材10が管の受口43内に配設された状態を、図3(a)に本発明の実施の形態にかかるシール材10の正面視における全体形状を、図3(b)に本発明の実施の形態にかかるシール材10の一部の斜視図を示す。

【0028】

図1において、受口43の管端縁43aよりも奥側の内面には管端縁43aに比べて内径の大きな横断面矩形状のロック溝44が形成されており、このロック溝44は、受口手前側の面46と、ロック溝底面47と、受口奥側のロック溝縁45とを有する。そして、受口奥側のロック溝縁45の内径は、ロック溝底面47の内径よりも小さく、管端縁43aの内径よりも大きくなっている。また、ロック溝縁45はその断面の輪郭が図中において下に凸の曲線状となっている。

【0029】

シール材10は、図3(a),図3(b)に示すように、シール材本体11とロック体12で構成されており、シール材本体11は、圧縮可能な弾性材料製(ゴムなど)の環状体であり、管の受口43内面に形成されたロック溝44にはめ込み配置可能な形状に形成された比較的硬質の踵部11aと、この踵部11aから延長されて受口43奥側へと延びる比較的軟質の封止部11bとを有している。なお、踵部11aと封止部11bとは同程度の硬度でもよい。

【0030】

また、ロック体12は、例えば金属などの硬質の素材で構成されており、図3(a)に示すように、シール材本体11の周方向に間隔を置いて複数(図中では8つだが、対象とする管のサイズや性質に応じて増減させても良い)配置されており、シール材本体11内に埋設されている。なお、図3(b)においては、ロック体12を一つのみ図示し、その周辺のシール材10の様子のみを実線で示しているが、実際には、破線で示された残りのシール材10の部分にもロック体12が配置されている。

【0031】

そして、ロック体12は、シール材本体11の内周側に位置する部分に爪部13が設けられている。この爪部13は、シール材本体11の内周側に向けて突出しており、受口43に他の管の挿口が挿入されたときにその挿口の外表面と噛み合うように配置されている。

【0032】

ここで、ロック体12における、受口43奥側のロック溝縁45に臨む側の表面14は、図1に示すように、その軸方向断面(管軸と平行な面による断面)の形状が直線状になるように形成されている。

【0033】

また、ロック体12における、ロック溝44の受口手前側の面46に臨む部分(頂部)15は、図1に示すように、その軸方向断面の形状が円弧状となるように形成されている。

【0034】

さらに、このロック体12は、図1に示すように、受口43奥側のロック溝縁45に臨む側の表面14が、シール材本体11が非圧縮の状態(挿口が受口43に挿入されていない状態)において、受口43奥側のロック溝縁45との間に隙間d1が空くように配置されている。

【0035】

図1に示すように構成されたシール材10を配設した管の受口43へ他の管の挿口42を挿入する様子を、図2に示す。

図2(a)に示すように、挿口42の先端42aが受口43内へ入った時点ではシール材本体11は非圧縮の状態であるが、そこからさらに挿入を進めていくと、テーパ状に形成された挿口先端42aの表面がシール材本体11に触れ、その後は挿口42の挿入を進めるにつれ、シール材本体11がテーパ状の挿口先端42aの表面へ乗り上げてゆく。挿口先端42aがテーパ状に形成されているので、挿入が進むにつれて、シール材本体11が触れている部分の挿口先端42aの外径が大きくなってゆき、受口43内面との間でシール材本体11が圧縮されていく。

【0036】

挿口42が受口43へ挿入され、シール材本体11が圧縮されていくとき、シール材本体11内に埋設されているロック体12は、硬質の材料で構成されているため、シール材本体11のように圧縮されて変形することはできない。そのため、ロック体12は挿口42の先端42aに押されて姿勢を変更(傾き、回転)していく。

【0037】

ここで、図1や図2(a)に示すように、ロック体12と受口43奥側のロック溝縁45との間に隙間d1が設けられていると、図2(b)に示すように、ロック体12は隙間d1を埋める方向、すなわち図中矢印の方向に回転し、挿口42がある程度挿し込まれるまではロック体12は受口43奥側のロック溝縁45には接触せず、接触するまでは受口43奥側のロック溝縁45からの摩擦抵抗を受けない。このため、ロック体12が受口43奥側のロック溝縁45に接触するまでは小さな挿入力で挿口42を挿入することができる。

【0038】

そして、ロック体12が受口43奥側のロック溝縁45に接触した後は、ロック体12の動きは受口43内面の形状に規制されるが、先述の通り、受口43奥側のロック溝縁45に臨む側の表面14の断面形状が直線状となるように形成されているため、挿口42の先端42aに押されて受口43奥側のロック溝縁45に触れたときの接触が点接触となる。

【0039】

受口43奥側のロック溝縁45との接触が点接触であるため、そこからさらに押されてロック体12の姿勢が受口43奥側のロック溝縁45の周りに(図2(b)中矢印の方向に)回転して変更される際、受口43奥側のロック溝縁45からの摩擦抵抗は接触している一点だけからしか受けないため、この摩擦に阻まれることなくスムーズに姿勢を変更することができる。このため、図6(c)に示すような、受口51内面に引っ掛かってしまう形状の金属片53を有する従来のシール材に比べて、小さな挿入力で挿口42を受口43へと挿入させることができる。

【0040】

さらに、図2(b)、図2(c)に示すように、ロック体12のうち、頂部15の軸方向断面の形状が円弧状となっているため、ロック溝44の受口手前側の面46及びロック溝底面47との接触が、点接触となる。

【0041】

ロック溝44の受口手前側の面46との接触が点接触であるため、そこからさらに押されてロック体12の姿勢が受口43奥側のロック溝縁45の周りに(図2(b)中矢印の方向に)回転して変更される際、ロック溝44の受口手前側の面46からの摩擦抵抗は接触している点だけからしか受けず、ロック体12はロック溝44の受口手前側の面46に引っ掛かることなくスムーズに姿勢を変更することができる。このため、図6(c)に示すような角張った形状の従来のシール材に比べて小さな挿入力で挿口42を受口43へと挿入させることができる。

【0042】

こうしてシール材本体11を圧縮し、ロック体12の姿勢を変更しながら、挿口42が所定量だけ受口43内に挿入していくと、シール材本体11の反発力により、ロック体12がシール材本体11の非圧縮時の姿勢に戻る方向に力を受けて、図2(c)に示すように、ロック体12の爪部13が挿口42の表面と噛み合うようになる。

【0043】

そして、図2(c)のようにロック体12の爪部13が挿口42の表面と噛み合った状態で、受口43から挿口42を遠ざける方向(抜出方向)の力が加わると、挿口42の表面と噛み合っている爪部13を介してロック体12にも抜出方向の力が加わるが、ロック体12の頂部15はロック溝44の受口手前側の面46よりも抜出方向に移動することはできないので、ロック体12は、頂部15を中心として爪部13側の部分を抜出方向に移動させるように、すなわち図2(c)において時計回りに回転することになる。

【0044】

図2(c)においてロック体12が頂部15を中心として時計回りに回転すると、爪部13がより挿口42の表面へと喰い込む形となる。この喰い込みは受口43から挿口42を遠ざけようとする力に対する大きな抵抗となるので、管の離脱が防止される。

【0045】

なお、本発明の実施の形態の別例として、図4(a)に示すように、ロック体12だけでなく、シール材本体11自体が、非圧縮の状態において、受口43奥側のロック溝縁45との間に隙間d2が空くようにシール材本体11を形成、配置してもよい。

【0046】

図4(a)に示す実施の形態のように、シール材本体11と受口43奥側のロック溝縁45との間に隙間d2があると、挿口42を受口43へと挿入するとき、挿口42に押されたシール材本体11は、図4(b)に示すように、まずこの隙間d2を詰める方向(図4(b)中矢印の方向)へ移動し、挿口42がある程度挿入されるまでは圧縮されないため、その間は、シール材本体11は挿口42に対して反発力を加えず、シール材本体11の圧縮が始まるまでは小さな挿入力で挿口42を挿入することができる。

【0047】

すなわち、シール材本体11と受口43奥側のロック溝縁45との間に隙間d2を設けておくことで、管接合時の挿入力を低減することができる。

また、本発明の実施の形態のさらに別例として、図4(c)に示すように、シール材本体11が非圧縮の状態において、ロック体12の受口43奥側の面とシール材本体11のロック体12よりも受口43奥側にある部分との間に隙間d3が生じるようにロック体12を配置してもよい。

【0048】

図4(c)に示す実施の形態のように、ロック体12とシール材本体11との間に隙間d3があると、挿口42を受口43へと挿入するとき、挿口42に押されたロック体12は、図4(d)に示すように、まずこの隙間d3を詰める方向(図4(d)中矢印の方向)に移動するため、ロック体12がシール材本体11に接触するまでは、ロック体12はシール材本体11からの反発力を受けない。このため、ロック体12がシール材本体11に接触するまでは小さな挿入力で挿口42を挿入することができる。

【0049】

すなわち、ロック体12とシール材本体11との間に隙間d3を設けておくことで、管接合時の挿入力を低減することができる。

以上のように、本発明に係る管離脱防止機能付きシール材を用いると、管同士の接合時に必要となる挿入力が小さくて済み、大きな挿入力を加えるための治具を用意することなく容易に管接合を行うことができて、接合のためにかかるコストを低く抑えることができる。また、このシール材を受口内に配設するだけで離脱防止機能が得られるので、離脱防止のための作業や加工に要する所要時間やコストを低減することができる。

【0050】

また、管継手の構成が、シール材を受口内面の溝に配置しただけの、部品数の少ない簡単な構成である。

【符号の説明】

【0051】

10 シール材

11 シール材本体

12 ロック体

13 爪部

42 挿口

43 受口

【技術分野】

【0001】

本発明は、接合された管同士が離脱するのを防止する機能を有する管離脱防止機能付きシール材及びこれを備えた離脱防止管継手に関するものである。

【背景技術】

【0002】

地中の上下水道の管路として使用されるダクタイル鋳鉄管などの金属管は、複数の管を接合して管路とし、管同士がある程度の範囲で相対的に移動できるように構成しておくことで、地震などの外力に対して管路全体として伸縮して対応できるようになる。

【0003】

管同士を接合する方法としては、次のような方法がある。予め、管の一端側には内径の広がった受口を、他端側には外径の広がっていない挿口をそれぞれ設けておき、二つの管を接合するときには、一方の管の挿口を他方の管の受口に挿し込めばよい。

【0004】

この方法においては、接合した管同士が外力によって互いに離れる方向に移動しようとした場合に接合が解除されて離脱してしまわないように、管の接合部分には離脱を防止するための機能が付与される。

【0005】

そのための加工手法として、図5(a)に示すように、挿口65の先端付近の外周に挿口突部65aを形成しておき、この挿口突部65aを受口61内に嵌め込まれたロックリング64と係合させる手法や、接合部にボルトで締め付けられるフランジを取り付ける手法や、図5(b)に示すように、ブロック68で接合部69を覆うといった手法があるが、これらの手法は加工や取り付け作業が煩雑で、所要時間やコストが大きくなってしまう。

【0006】

特許文献1にはこの問題に対応する方法として、比較的加工や作業が簡易に済む手法が記載されている。

すなわち、図6(a)に示すように、受口51内に配設される弾性材(弾性の大きな素材)製のシール材52に金属片53を埋設しておき、シール材52の外周部を受口51内面の溝にはめ込むとともに、この金属片53の内周部に爪54を設けておくことで、図6(c)のように接合した状態の管同士が外力によって互いに離れる方向に移動しようとした場合に、金属片53が受口内面突部51aの周りに回転することで、この金属片53の爪54が挿口55の外面に食い込んで、挿口55が受口51から離脱してしまうことを防ぐことができるようになっている。

【0007】

この手法であれば、予め金属片53が埋設されているシール材52を用意しておくことで、離脱防止のために必要な作業はこのシール材52を受口51内に配設するという作業のみで済むようになるので、離脱防止のための作業や加工に要する所要時間やコストを低減することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平06−221478号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記従来技術の方法では、管同士の接合時に挿口55を受口51へと挿し込むために必要な力(挿入力)が大きくなってしまうという問題がある。

すなわち、特許文献1に記載されている従来技術を採用して離脱防止処理が施された管同士を接合する場合、一方の管の受口51内にシール材52を配設した後、この受口51に他方の管の挿口55を図6(b)のように挿し込むこととなるが、このとき、弾性材製のシール材52が挿口55と受口51との間で圧縮され、自身の弾性により挿口55に対して反発力を示すため、この反発力を上回る力でもってシール材52を圧縮して挿口55を挿入する必要がある。

【0010】

この弾性材製のシール材52には前述の通り金属片53が埋設されているため、挿口55が挿入されるに従って、この金属片53がシール材52内で姿勢を変化させよう(傾こう)とする。剛性の大きな金属片53が弾性の大きな弾性材内で姿勢を変化させようとすると、その周囲の弾性材はその姿勢の変化に逆らうように金属片53へ弾性力を加える。このため、金属片53が埋設されたシール材52を用いた場合、管同士の接合のためには、シール材52の圧縮に伴う反発力に相当する力に加えて、金属片53に加えられる弾性力に逆らって金属片53の姿勢を変更できる(傾ける)だけの力が必要となり、弾性材のみで構成されたシール材を用いたときに比べて大きな挿入力が必要となってしまう。

【0011】

また、特許文献1に記載されている従来技術の金属片53は、図6に示すように受口手前側の溝縁51a及び受口手前側の内面51bに引っ掛かる形状となっているため、姿勢の変更に伴い受口手前側の溝縁51a及び受口手前側の内面51bから強い摩擦抵抗を受ける。従って、挿口55の挿入のためにはこの摩擦抵抗を上回る力も必要となり、この点も大きな挿入力が必要となる原因となっている。

【0012】

必要な挿入力が大きいため、このような技術を採用した管同士を接合するためには、弾性体のみで構成されたシール材を用いた管同士の接合に使用する接合治具とは別に、大きな挿入力を加えることのできる接合治具を用意する必要が生じてしまい、接合のためにかかるコストが大きくなってしまうという問題があった。

【0013】

本発明は、上記のような問題に鑑み、離脱防止のための加工や作業が簡易で、さらに挿入力も小さく、管接合も容易となる管離脱防止機能付きシール材及び離脱防止管継手を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記課題を解決するため、本発明に係る管離脱防止機能付きシール材は、受口及び当該受口の内面に形成されたロック溝を有する一方の管と、前記一方の管の受口に挿入される挿口を有する他方の管とからなる管継手のための管離脱防止機能付きシール材であって、圧縮可能な弾性材料製のシール材本体と、金属製のロック体とで構成され、前記シール材本体は前記ロック溝に配置される踵部及び前記踵部から延長され前記ロック溝より受口奥側に配置される封止部とを有する環状体であり、前記ロック体は前記シール材本体に埋設され、前記シール材本体の周方向に間隔を置いて複数配置されており、前記ロック体には、前記挿口の外面に食い込み可能な爪部が設けられており、前記ロック体の、受口奥側のロック溝縁に臨む部分の軸方向断面の形状が直線状となっていることを特徴とする。

【0015】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、埋設されたロック体とロック溝縁の受口奥側との接触が点接触となる。

また、ロック体のロック溝の受口開口側の側面及びロック溝の底面に臨む部分の軸方向断面の形状が円弧状となっていることを特徴とする。

【0016】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、埋設されたロック体とロック溝の側面及び底面との接触が点接触となる。

また、ロック体が、前記シール材本体が非圧縮の状態において、前記ロック体の受口奥側の面と受口奥側のロック溝縁との間に隙間が生じるように配置されていることを特徴とする。

【0017】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、挿入と同時にはロック体とロック溝縁の受口奥側とが接触しなくなる。

また、ロック体が、シール材本体が圧縮された状態においても前記ロック体の受口奥側の面と受口奥側のロック溝縁との間に隙間が生じるように配置されていることを特徴とする。

【0018】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、挿口の挿入がある程度進行してもなお直接にはロック体とロック溝縁の受口奥側とが接触しなくなる。

【0019】

また、シール材本体が、非圧縮状態において、受口奥側のロック溝縁との間に隙間が生じるように配置可能なことを特徴とする。

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、挿入と同時にはシール材とロック溝縁の受口奥側とが接触しなくなる。

【0020】

また、ロック体が、シール材本体が非圧縮の状態において、前記ロック体の受口奥側の面と前記シール材本体におけるロック体よりも受口の奥側の部分との間に隙間が生じるように配置されていることを特徴とする。

【0021】

このような構成であると、このシール材を配設した受口へ挿口を挿入するとき、挿入と同時にはロック体がシール材本体からの反発力を受けなくなる。

また、本発明に係る離脱防止管継手は、上記の管離脱防止機能付きシール材を備えたことを特徴とする。

【発明の効果】

【0022】

本発明に係るシール材を配設した受口へと挿口を挿入するとき、ロック体とロック溝縁との接触が点接触となるため、ロック体がロック溝縁から受ける摩擦抵抗が小さくなるので、ロック体は容易に姿勢を傾けることが可能となり、管同士の接合に必要な挿入力が低減される。

【0023】

また、挿口の挿入と同時にはロック体やシール材本体がロック溝縁の受口奥側とが接触しないため、挿口の挿入に対するシール材本体の反発力を低減することができ、管同士の接合に必要な挿入力が低減される。

【0024】

また、ロック体とロック溝縁の受口奥側とが直接には接触しないようにすることにより、ロック体は姿勢変更時にロック溝縁からの摩擦抵抗を受けなくなるため、これによっても管同士の接合に必要な挿入力が低減される。

【0025】

したがって、本発明に係る管離脱防止機能付きシール材及び離脱防止管継手を用いると、離脱防止のための加工や作業が簡易で、さらに挿入力も小さく、管接合も容易となる。

【図面の簡単な説明】

【0026】

【図1】本発明の実施の形態のシール材を配設した管受口を示す断面図

【図2】(a)は本発明に係るシール材を配設した受口においてシール材本体が非圧縮の状態を示す断面図、(b)は同受口に挿口が挿入され挿口先端がシール材に当接した状態を示す断面図、(c)は同受口に挿口が挿入されシール材本体が圧縮された状態を示す断面図

【図3】(a)は本発明に係る実施の形態のシール材の外観を示す正面図、(b)は同シール材の一部の外観を示す斜視図

【図4】(a)は本発明の実施の形態の別例においてシール材が配設された受口を示す断面図、(b)は実施の形態の別例において挿口先端がシール材に当接した状態を示す断面図、(c)は本発明の実施の形態のさらなる別例においてシール材が配設された受口を示す断面図、(d)は実施の形態のさらなる別例において挿口先端がシール材に当接した状態を示す断面図

【図5】(a)は従来技術におけるロックリングを使用した管接合の様子、(b)は従来技術におけるブロックを使用した管接合の様子

【図6】(a)は従来技術におけるシール材の様子を示す断面図、(b)は同シール材が挿口によって圧縮され始める際の様子を示す断面図、(c)は同シール材が配設された受口へ挿口が挿入されシール材本体が圧縮された状態を示す断面図

【発明を実施するための形態】

【0027】

図1に、本発明の実施の形態にかかるシール材10が管の受口43内に配設された状態を、図3(a)に本発明の実施の形態にかかるシール材10の正面視における全体形状を、図3(b)に本発明の実施の形態にかかるシール材10の一部の斜視図を示す。

【0028】

図1において、受口43の管端縁43aよりも奥側の内面には管端縁43aに比べて内径の大きな横断面矩形状のロック溝44が形成されており、このロック溝44は、受口手前側の面46と、ロック溝底面47と、受口奥側のロック溝縁45とを有する。そして、受口奥側のロック溝縁45の内径は、ロック溝底面47の内径よりも小さく、管端縁43aの内径よりも大きくなっている。また、ロック溝縁45はその断面の輪郭が図中において下に凸の曲線状となっている。

【0029】

シール材10は、図3(a),図3(b)に示すように、シール材本体11とロック体12で構成されており、シール材本体11は、圧縮可能な弾性材料製(ゴムなど)の環状体であり、管の受口43内面に形成されたロック溝44にはめ込み配置可能な形状に形成された比較的硬質の踵部11aと、この踵部11aから延長されて受口43奥側へと延びる比較的軟質の封止部11bとを有している。なお、踵部11aと封止部11bとは同程度の硬度でもよい。

【0030】

また、ロック体12は、例えば金属などの硬質の素材で構成されており、図3(a)に示すように、シール材本体11の周方向に間隔を置いて複数(図中では8つだが、対象とする管のサイズや性質に応じて増減させても良い)配置されており、シール材本体11内に埋設されている。なお、図3(b)においては、ロック体12を一つのみ図示し、その周辺のシール材10の様子のみを実線で示しているが、実際には、破線で示された残りのシール材10の部分にもロック体12が配置されている。

【0031】

そして、ロック体12は、シール材本体11の内周側に位置する部分に爪部13が設けられている。この爪部13は、シール材本体11の内周側に向けて突出しており、受口43に他の管の挿口が挿入されたときにその挿口の外表面と噛み合うように配置されている。

【0032】

ここで、ロック体12における、受口43奥側のロック溝縁45に臨む側の表面14は、図1に示すように、その軸方向断面(管軸と平行な面による断面)の形状が直線状になるように形成されている。

【0033】

また、ロック体12における、ロック溝44の受口手前側の面46に臨む部分(頂部)15は、図1に示すように、その軸方向断面の形状が円弧状となるように形成されている。

【0034】

さらに、このロック体12は、図1に示すように、受口43奥側のロック溝縁45に臨む側の表面14が、シール材本体11が非圧縮の状態(挿口が受口43に挿入されていない状態)において、受口43奥側のロック溝縁45との間に隙間d1が空くように配置されている。

【0035】

図1に示すように構成されたシール材10を配設した管の受口43へ他の管の挿口42を挿入する様子を、図2に示す。

図2(a)に示すように、挿口42の先端42aが受口43内へ入った時点ではシール材本体11は非圧縮の状態であるが、そこからさらに挿入を進めていくと、テーパ状に形成された挿口先端42aの表面がシール材本体11に触れ、その後は挿口42の挿入を進めるにつれ、シール材本体11がテーパ状の挿口先端42aの表面へ乗り上げてゆく。挿口先端42aがテーパ状に形成されているので、挿入が進むにつれて、シール材本体11が触れている部分の挿口先端42aの外径が大きくなってゆき、受口43内面との間でシール材本体11が圧縮されていく。

【0036】

挿口42が受口43へ挿入され、シール材本体11が圧縮されていくとき、シール材本体11内に埋設されているロック体12は、硬質の材料で構成されているため、シール材本体11のように圧縮されて変形することはできない。そのため、ロック体12は挿口42の先端42aに押されて姿勢を変更(傾き、回転)していく。

【0037】

ここで、図1や図2(a)に示すように、ロック体12と受口43奥側のロック溝縁45との間に隙間d1が設けられていると、図2(b)に示すように、ロック体12は隙間d1を埋める方向、すなわち図中矢印の方向に回転し、挿口42がある程度挿し込まれるまではロック体12は受口43奥側のロック溝縁45には接触せず、接触するまでは受口43奥側のロック溝縁45からの摩擦抵抗を受けない。このため、ロック体12が受口43奥側のロック溝縁45に接触するまでは小さな挿入力で挿口42を挿入することができる。

【0038】

そして、ロック体12が受口43奥側のロック溝縁45に接触した後は、ロック体12の動きは受口43内面の形状に規制されるが、先述の通り、受口43奥側のロック溝縁45に臨む側の表面14の断面形状が直線状となるように形成されているため、挿口42の先端42aに押されて受口43奥側のロック溝縁45に触れたときの接触が点接触となる。

【0039】

受口43奥側のロック溝縁45との接触が点接触であるため、そこからさらに押されてロック体12の姿勢が受口43奥側のロック溝縁45の周りに(図2(b)中矢印の方向に)回転して変更される際、受口43奥側のロック溝縁45からの摩擦抵抗は接触している一点だけからしか受けないため、この摩擦に阻まれることなくスムーズに姿勢を変更することができる。このため、図6(c)に示すような、受口51内面に引っ掛かってしまう形状の金属片53を有する従来のシール材に比べて、小さな挿入力で挿口42を受口43へと挿入させることができる。

【0040】

さらに、図2(b)、図2(c)に示すように、ロック体12のうち、頂部15の軸方向断面の形状が円弧状となっているため、ロック溝44の受口手前側の面46及びロック溝底面47との接触が、点接触となる。

【0041】

ロック溝44の受口手前側の面46との接触が点接触であるため、そこからさらに押されてロック体12の姿勢が受口43奥側のロック溝縁45の周りに(図2(b)中矢印の方向に)回転して変更される際、ロック溝44の受口手前側の面46からの摩擦抵抗は接触している点だけからしか受けず、ロック体12はロック溝44の受口手前側の面46に引っ掛かることなくスムーズに姿勢を変更することができる。このため、図6(c)に示すような角張った形状の従来のシール材に比べて小さな挿入力で挿口42を受口43へと挿入させることができる。

【0042】

こうしてシール材本体11を圧縮し、ロック体12の姿勢を変更しながら、挿口42が所定量だけ受口43内に挿入していくと、シール材本体11の反発力により、ロック体12がシール材本体11の非圧縮時の姿勢に戻る方向に力を受けて、図2(c)に示すように、ロック体12の爪部13が挿口42の表面と噛み合うようになる。

【0043】

そして、図2(c)のようにロック体12の爪部13が挿口42の表面と噛み合った状態で、受口43から挿口42を遠ざける方向(抜出方向)の力が加わると、挿口42の表面と噛み合っている爪部13を介してロック体12にも抜出方向の力が加わるが、ロック体12の頂部15はロック溝44の受口手前側の面46よりも抜出方向に移動することはできないので、ロック体12は、頂部15を中心として爪部13側の部分を抜出方向に移動させるように、すなわち図2(c)において時計回りに回転することになる。

【0044】

図2(c)においてロック体12が頂部15を中心として時計回りに回転すると、爪部13がより挿口42の表面へと喰い込む形となる。この喰い込みは受口43から挿口42を遠ざけようとする力に対する大きな抵抗となるので、管の離脱が防止される。

【0045】

なお、本発明の実施の形態の別例として、図4(a)に示すように、ロック体12だけでなく、シール材本体11自体が、非圧縮の状態において、受口43奥側のロック溝縁45との間に隙間d2が空くようにシール材本体11を形成、配置してもよい。

【0046】

図4(a)に示す実施の形態のように、シール材本体11と受口43奥側のロック溝縁45との間に隙間d2があると、挿口42を受口43へと挿入するとき、挿口42に押されたシール材本体11は、図4(b)に示すように、まずこの隙間d2を詰める方向(図4(b)中矢印の方向)へ移動し、挿口42がある程度挿入されるまでは圧縮されないため、その間は、シール材本体11は挿口42に対して反発力を加えず、シール材本体11の圧縮が始まるまでは小さな挿入力で挿口42を挿入することができる。

【0047】

すなわち、シール材本体11と受口43奥側のロック溝縁45との間に隙間d2を設けておくことで、管接合時の挿入力を低減することができる。

また、本発明の実施の形態のさらに別例として、図4(c)に示すように、シール材本体11が非圧縮の状態において、ロック体12の受口43奥側の面とシール材本体11のロック体12よりも受口43奥側にある部分との間に隙間d3が生じるようにロック体12を配置してもよい。

【0048】

図4(c)に示す実施の形態のように、ロック体12とシール材本体11との間に隙間d3があると、挿口42を受口43へと挿入するとき、挿口42に押されたロック体12は、図4(d)に示すように、まずこの隙間d3を詰める方向(図4(d)中矢印の方向)に移動するため、ロック体12がシール材本体11に接触するまでは、ロック体12はシール材本体11からの反発力を受けない。このため、ロック体12がシール材本体11に接触するまでは小さな挿入力で挿口42を挿入することができる。

【0049】

すなわち、ロック体12とシール材本体11との間に隙間d3を設けておくことで、管接合時の挿入力を低減することができる。

以上のように、本発明に係る管離脱防止機能付きシール材を用いると、管同士の接合時に必要となる挿入力が小さくて済み、大きな挿入力を加えるための治具を用意することなく容易に管接合を行うことができて、接合のためにかかるコストを低く抑えることができる。また、このシール材を受口内に配設するだけで離脱防止機能が得られるので、離脱防止のための作業や加工に要する所要時間やコストを低減することができる。

【0050】

また、管継手の構成が、シール材を受口内面の溝に配置しただけの、部品数の少ない簡単な構成である。

【符号の説明】

【0051】

10 シール材

11 シール材本体

12 ロック体

13 爪部

42 挿口

43 受口

【特許請求の範囲】

【請求項1】

受口及び当該受口の内面に形成されたロック溝を有する一方の管と、前記一方の管の受口に挿入される挿口を有する他方の管とからなる管継手のための管離脱防止機能付きシール材であって、

圧縮可能な弾性材料製のシール材本体と、金属製のロック体とで構成され、

前記シール材本体は前記ロック溝に配置される踵部及び前記踵部から延長され前記ロック溝より受口奥側に配置される封止部とを有する環状体であり、

前記ロック体は前記シール材本体に埋設され、前記シール材本体の周方向に間隔を置いて複数配置されており、

前記ロック体には、前記挿口の外面に食い込み可能な爪部が設けられており、

前記ロック体の、受口奥側のロック溝縁に臨む部分の軸方向断面の形状が直線状となっていること

を特徴とする管離脱防止機能付きシール材。

【請求項2】

受口及び当該受口の内面に形成された横断面矩形状のロック溝を有する一方の管と、前記一方の管の受口に挿入される挿口を有する他方の管とからなる管継手のための管離脱防止機能付きシール材であって、

圧縮可能な弾性材料製のシール材本体と、金属製のロック体とで構成され、

前記シール材本体は前記ロック溝に配置される踵部及び前記踵部から延長され前記ロック溝より受口奥側に配置される封止部とを有する環状体であり、

前記ロック体は前記シール材本体に埋設され、前記シール材本体の周方向に間隔を置いて複数配置されており、

前記ロック体には、前記挿口の外面に食い込み可能な爪部が設けられており、

前記ロック体のロック溝の受口開口側の側面及びロック溝の底面に臨む部分の軸方向断面の形状が円弧状となっていること

を特徴とする請求項1に記載の管離脱防止機能付きシール材。

【請求項3】

受口及び当該受口の内面に形成されたロック溝を有する一方の管と、前記一方の管の受口に挿入される挿口を有する他方の管とからなる管継手において前記受口の内周面と前記挿口の外周面との間で圧縮される管離脱防止機能付きシール材であって、

圧縮可能な弾性材料製のシール材本体と、金属製のロック体とで構成され、

前記シール材本体は前記ロック溝に配置される踵部及び前記踵部から延長され前記ロック溝より受口奥側に配置される封止部とを有する環状体であり、

前記ロック体は前記シール材本体に埋設され、前記シール材本体の周方向に間隔を置いて複数配置されており、

前記ロック体には、前記挿口の外面に食い込み可能な爪部が設けられており、

前記ロック体が、前記シール材本体が非圧縮の状態において、前記ロック体の受口奥側の面と受口奥側のロック溝縁との間に隙間が生じるように配置されていること

を特徴とする請求項1または請求項2のいずれかに記載の管離脱防止機能付きシール材。

【請求項4】

ロック体が、シール材本体が圧縮された状態においても前記ロック体の受口奥側の面と受口奥側のロック溝縁との間に隙間が生じるように配置されていること

を特徴とする請求項3に記載の管離脱防止機能付きシール材。

【請求項5】

シール材本体が、非圧縮状態において、受口奥側のロック溝縁との間に隙間が生じるように配置可能なこと

を特徴とする請求項3または請求項4のいずれかに記載の管離脱防止機能付きシール材。

【請求項6】

ロック体が、シール材本体が非圧縮の状態において、前記ロック体の受口奥側の面と前記シール材本体におけるロック体よりも受口の奥側の部分との間に隙間が生じるように配置されていること

を特徴とする請求項3ないし請求項5のいずれか1項に記載の管離脱防止機能付きシール材。

【請求項7】

請求項1ないし請求項6のいずれか1項に記載の管離脱防止機能付きシール材を備えていることを特徴とする離脱防止管継手。

【請求項1】

受口及び当該受口の内面に形成されたロック溝を有する一方の管と、前記一方の管の受口に挿入される挿口を有する他方の管とからなる管継手のための管離脱防止機能付きシール材であって、

圧縮可能な弾性材料製のシール材本体と、金属製のロック体とで構成され、

前記シール材本体は前記ロック溝に配置される踵部及び前記踵部から延長され前記ロック溝より受口奥側に配置される封止部とを有する環状体であり、

前記ロック体は前記シール材本体に埋設され、前記シール材本体の周方向に間隔を置いて複数配置されており、

前記ロック体には、前記挿口の外面に食い込み可能な爪部が設けられており、

前記ロック体の、受口奥側のロック溝縁に臨む部分の軸方向断面の形状が直線状となっていること

を特徴とする管離脱防止機能付きシール材。

【請求項2】

受口及び当該受口の内面に形成された横断面矩形状のロック溝を有する一方の管と、前記一方の管の受口に挿入される挿口を有する他方の管とからなる管継手のための管離脱防止機能付きシール材であって、

圧縮可能な弾性材料製のシール材本体と、金属製のロック体とで構成され、

前記シール材本体は前記ロック溝に配置される踵部及び前記踵部から延長され前記ロック溝より受口奥側に配置される封止部とを有する環状体であり、

前記ロック体は前記シール材本体に埋設され、前記シール材本体の周方向に間隔を置いて複数配置されており、

前記ロック体には、前記挿口の外面に食い込み可能な爪部が設けられており、

前記ロック体のロック溝の受口開口側の側面及びロック溝の底面に臨む部分の軸方向断面の形状が円弧状となっていること

を特徴とする請求項1に記載の管離脱防止機能付きシール材。

【請求項3】

受口及び当該受口の内面に形成されたロック溝を有する一方の管と、前記一方の管の受口に挿入される挿口を有する他方の管とからなる管継手において前記受口の内周面と前記挿口の外周面との間で圧縮される管離脱防止機能付きシール材であって、

圧縮可能な弾性材料製のシール材本体と、金属製のロック体とで構成され、

前記シール材本体は前記ロック溝に配置される踵部及び前記踵部から延長され前記ロック溝より受口奥側に配置される封止部とを有する環状体であり、

前記ロック体は前記シール材本体に埋設され、前記シール材本体の周方向に間隔を置いて複数配置されており、

前記ロック体には、前記挿口の外面に食い込み可能な爪部が設けられており、

前記ロック体が、前記シール材本体が非圧縮の状態において、前記ロック体の受口奥側の面と受口奥側のロック溝縁との間に隙間が生じるように配置されていること

を特徴とする請求項1または請求項2のいずれかに記載の管離脱防止機能付きシール材。

【請求項4】

ロック体が、シール材本体が圧縮された状態においても前記ロック体の受口奥側の面と受口奥側のロック溝縁との間に隙間が生じるように配置されていること

を特徴とする請求項3に記載の管離脱防止機能付きシール材。

【請求項5】

シール材本体が、非圧縮状態において、受口奥側のロック溝縁との間に隙間が生じるように配置可能なこと

を特徴とする請求項3または請求項4のいずれかに記載の管離脱防止機能付きシール材。

【請求項6】

ロック体が、シール材本体が非圧縮の状態において、前記ロック体の受口奥側の面と前記シール材本体におけるロック体よりも受口の奥側の部分との間に隙間が生じるように配置されていること

を特徴とする請求項3ないし請求項5のいずれか1項に記載の管離脱防止機能付きシール材。

【請求項7】

請求項1ないし請求項6のいずれか1項に記載の管離脱防止機能付きシール材を備えていることを特徴とする離脱防止管継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−52753(P2011−52753A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−202145(P2009−202145)

【出願日】平成21年9月2日(2009.9.2)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月2日(2009.9.2)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

[ Back to top ]