箱型成形物の製造方法、及び容器カバー

【課題】熱可塑性プラスチックシートに繊維シートを被着した積層材料からなり、深絞り形状である箱型成形物の製造方法、及び該箱型成形物を用いた容器カバーを提供する。

【解決手段】箱型成形物1の製造方法は、凸型12と凹型11とからなる成形型13を開いた状態で凸型12上に、表面にホットメルト接着剤層6が設けられている繊維シート5をセットする工程1、熱可塑性プラスチックシート4を加熱軟化せしめて凸型12と凹型11との間に供給する工程2、上記成形型13を閉じ、上記凸型12と上記凹型11との間で上記繊維シート5と熱可塑性プラスチックシート4とを上記ホットメルト接着剤層6を介して接着しかつ箱型に成形する工程3、上記成形型13を開くとともに箱型成形物1を離型せしめ、上記箱型成形物1を取り出す工程4からなる。また、容器カバー20は、上記製造方法で得られる該一対の箱型成形物1,1が突き合わされて得られる。

【解決手段】箱型成形物1の製造方法は、凸型12と凹型11とからなる成形型13を開いた状態で凸型12上に、表面にホットメルト接着剤層6が設けられている繊維シート5をセットする工程1、熱可塑性プラスチックシート4を加熱軟化せしめて凸型12と凹型11との間に供給する工程2、上記成形型13を閉じ、上記凸型12と上記凹型11との間で上記繊維シート5と熱可塑性プラスチックシート4とを上記ホットメルト接着剤層6を介して接着しかつ箱型に成形する工程3、上記成形型13を開くとともに箱型成形物1を離型せしめ、上記箱型成形物1を取り出す工程4からなる。また、容器カバー20は、上記製造方法で得られる該一対の箱型成形物1,1が突き合わされて得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性プラスチックシートに繊維シートを裏打ちした積層材料からなり、深絞り形状である箱型成形物の製造方法、及び該箱型成形物を用いた容器カバーに関する。

【背景技術】

【0002】

従来、表皮材単体に発泡層を裏打ちした表皮材をキャビティ型(凸型)とコア型(凹型)との間で真空成形する構成が提案されている(特許文献1参照。)。

【0003】

また、深絞り成形した基材を真空成形型にセットし、その表面に表皮材を真空成形によって成形圧着する構成も開示されている(特許文献2,3参照。)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−260251号公報

【特許文献2】特開2000−33928号公報

【特許文献3】特開平9−277216号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示された構成においては、積層体を深絞り形状に真空成形すると、各層の延伸性の違いによって層間剥離が起こりやすいという問題があった。

【0006】

また、上記特許文献2,3に開示された構成においては、基材は通気性を有するものに限られるし、真空吸引力によって表皮材を基材に圧着するので該表皮材は非通気性のものに限られるという問題があった。また、真空吸引力を強くしないと、該表皮材と該基材とを強く接着することができず、一方真空吸引力を強くすると表皮材表面に凹凸が発生し、平滑面にならないという問題もあった。

【0007】

そこで、本発明は、上記問題を解決することができる箱型成形物の製造方法と、該箱型成形物を用いた容器カバーを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、凸型と凹型とからなる成形型を開いた状態で上記凸型上に、表面にホットメルト接着剤層が設けられている繊維シートをセットする工程1、熱可塑性プラスチックシートを加熱軟化せしめて上記成形型の凸型と凹型との間に供給する工程2、上記成形型を閉じつつ、上記凸型と上記凹型との間でプレス成形して上記繊維シートと上記加熱軟化状態の熱可塑性プラスチックシートとを上記ホットメルト接着剤層を介して接着しかつ箱型に成形する工程3、上記成形型を開くとともに箱型成形物を離型せしめ、上記成形型から上記箱型成形物を取り出す工程4、以上の工程1,2,3,4からなることを特徴とする箱型成形物の製造方法である。

上記繊維シートの材料としての繊維の繊度は、0.1〜60dtexの範囲であることが望ましい。

上記繊維シートは、剛性繊維を材料としたシートとすることが望ましい。

また、上記繊維シートは、延伸性繊維を材料としたシートであり、JIS L 1096一般織物試験方法の8.12引張強さ及び伸び率のA法による最大荷重(N{kgf})時の伸び率(%)が、たて方向、及びよこ方向共に50%以上であることが望ましい。

さらに、上記成形型の凸型上に上記延伸性繊維シートをセットし、上記延伸性繊維シート両側を固定手段によって若干引っ張った状態で固定することによって、上記繊維シートを上記凸型上に密着させるようにしてもよい。

また、上記熱可塑性プラスチックシートは、エンジニアリングプラスチックシートであることが望ましく、上記エンジニアリングプラスチックシートは、ポリフェニレンエーテルとポリアミドとのポリマーアロイのシートとしてもよいし、ポリフェニレンエーテルとポリアミドとスチレン系エラストマーとのポリマーアロイのシートとしてもよい。

また、上記繊維シートはポリアミド繊維シートであり、上記ポリアミド繊維シートはポリアミド系ホットメルト接着剤によって上記ポリマーアロイのシートに接着されるようにしてもよい。

上記ホットメルト接着剤の融点は、上記熱可塑性プラスチックシートの軟化点より少なくとも10℃以上低いことが望ましい。

また、上記凸型表面には、複数個の吸引−空気吹出し孔が設けられており、工程3において上記凸型で上記繊維シートを上記吸引−空気吹出し孔を介して真空吸引することによって上記繊維シートを上記凸型に密着せしめ、工程4においては上記吸引−空気吹出し孔から空気を吹出して上記箱型成形物を上記凸型から脱型する構成が望ましい。

また、本発明は、上記製造方法で得られる箱型成形物が一対準備され、該一対の箱型成形物が突き合わされて得られることを特徴とする容器カバーである。

上記容器カバーは、ガスボンベまたはガスタンクのカバーであることが望ましい。

【発明の効果】

【0009】

〔作用〕

上記構成においては、繊維シートと熱可塑性プラスチックシートとが成形時に接着されるため、両層の延伸性の違いによる層間剥離が起こりにくい利点がある。また、上記凸型と上記凹型との間でプレス成形するものであるため、材料が通気性であってもよいし、非通気性であってもよいし、上記熱可塑性プラスチックシートの表面には凹凸が形成されず平滑となる。

上記繊維シートとして延伸性のあるものを使用すれば、成形時に該繊維シートが延伸するため、好適に深絞り形状に対応可能となる。

また、該繊維シート両側を固定手段によって若干引っ張った状態で凸型に固定することにより、該繊維シートは若干延伸状態で凸型表面に密着するので位置ズレやしわ寄りが確実に防止できる。

また、熱可塑性プラスチックシートとしてエンジニアリングプラスチックシートを使用すれば、耐熱性に優れた成形物が得られる。

また、上記エンジニアリングプラスチックシートが、ポリフェニレンエーテルとポリアミドとのポリマーアロイのシートであると、該エンジニアリングプラスチックシートの成形性が改良され、深絞り形状に対応することが容易となる。さらに、繊維シートとの接着の際にポリアミド系ホットメルト接着剤を使用すれば接着性が良好となる。

また、上記エンジニアリングプラスチックシートが、ポリフェニレンエーテルとポリアミドとスチレン系エラストマーとのポリマーアロイのシートであると、エンジニアリングプラスチックシートの成形性が更に向上する。さらに、繊維シートとの接着の際にポリアミド系ホットメルト接着剤を使用すれば接着性が良好となる。

ポリアミド繊維シートはポリアミド系ホットメルト接着剤と良好な接着性を示し、ポリマーアロイと繊維シートとが強固に接着される。

上記ホットメルト接着剤の融点が上記熱可塑性プラスチックシートの軟化点温度より少なくとも10℃以上低いと、確実に繊維シートと熱可塑性プラスチックシートとが成形時に接着される。

また、工程3において上記凸型で上記繊維シートを上記吸引−空気吹出し孔を介して真空吸引すると、該繊維シートを上記凸型に確実かつ容易に密着させることができる。

また、上記箱型成形物を一対準備して、合体させることにより容器カバーとすることができる。

【0010】

〔効果〕

本発明は、層間剥離やしわを発生させることなく、表面が平滑な複層構造の箱型成形物を成形型によって製造することができる。また、本発明の容器カバーは、耐熱性能に優れている。

【図面の簡単な説明】

【0011】

【図1】箱型成形物の外観斜視図

【図2】箱型成形物の製造工程を示す概念図

【図3】箱型成形物の製造工程を示す概念図

【図4】箱型成形物の縦断面図

【図5】他の形態の製造工程を示す概念図

【図6】他の形態の製造工程を示す概念図

【図7】容器カバーの外観斜視図

【発明を実施するための形態】

【0012】

本発明の箱型成形物を添付図面に従って説明する。

【0013】

〔箱型成形物〕

図1には、本発明の製造方法によって製造される箱型成形物1の一例が示されており、該箱型成形物1は、深絞り形状の箱型成形物本体部2を備え、該箱型成形物本体部2の開口縁にはフランジ部3が形成され、更に一端には被覆する容器の口部を挿入するための口部挿入凹部2Aが形成されている。該箱型成形物1は、熱可塑性プラスチックシートに繊維シートを被着した積層材料からなり、該箱型成形物1において外側に熱可塑性プラスチックシートが配置され、内側に繊維シートが配置されている。

【0014】

〔熱可塑性プラスチックシート〕

本発明の熱可塑性プラスチックシートに使用される熱可塑性樹脂材料としては、例えばポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレンターポリマー、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、フッ素樹脂、熱可塑性アクリル樹脂、熱可塑性ポリエステル、熱可塑性ポリアミド、熱可塑性ウレタン樹脂、アクリロニトリル−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体等の熱可塑性合成樹脂、ポリアミド(PA)、ポリエステル(PE)、ポリオキシメチレン(POM)、ポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリスルホン(PSF)、ポリエーテルスルホン(PES)、ポリフェニレンエーテル(PPE)、ポリフェニレンスルフィド(PPS)、ポリアリレート(PAR)、ポリエーテルエーテルケトン(PEEK)、ポリアミドイミド(PAI)、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリアミノビスマレイミド、メチルペンテンコポリマー(TPX)、セルロースアセテート(CA)等の熱可塑タイプ、ポリアリルエーテル等の液晶タイプ、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂等の圧縮成形タイプ、アモルファスポリマー、ポリアミノビスマレイミド、ビスマレイミド−トリアジン系熱硬化型芳香族ポリイミド等のエンジニアリングプラスチック、また上記エンジニアリングプラスチックと、他の熱可塑性合成樹脂とのポリマーアロイがある。他の熱可塑性プラスチックとしては上記熱可塑性合成樹脂が例示される。該ポリマーアロイとしては例えば、PPE−ハイインパクトポリスチレンポリマーアロイ、PPE−ポリアミド−ハイインパクトポリスチレンポリマーアロイ、PPE−ポリアミド−ポリスチレンポリマーアロイ、PPE−ポリアミドポリマーアロイ、PE−ハイインパクトポリスチレンポリマーアロイ、PE−ポリアミドポリマーアロイ、ポリアミド−変性ポリオレフィンポリマーアロイ、ポリアミド−アクリロニトリル/スチレン/ブタジエン共重合体(ABS)ポリマーアロイ、ポリアミド−PTFEポリマーアロイ、PBT−アクリルゴムポリマーアロイ、PBT−ABSポリマーアロイ、PBT−ポリエステルエーテルエラストマーポリマーアロイ、PBT−PETポリマーアロイ、PBT−PCポリマーアロイ、PBT−PTFEポリマーアロイ、PET−PTFEポリマーアロイ、PET−PARポリマーアロイ、PC−PTFEポリマーアロイ、PAR−PTFEポリマーアロイ、POM−熱可塑性ポリウレタンポリマーアロイ等であり、該ポリマーアロイ中で特に望ましいものとしては、PPE−ハイインパクトポリスチレンポリマーアロイ、PPE−ポリアミド−ハイインパクトポリスチレンポリマーアロイ、PPE−ポリアミド−ポリスチレンポリマーアロイ、PPE−ポリアミドポリマーアロイ等がある。

【0015】

さらに、本発明に使用されるエンジニアリングプラスチックシートのうち、特に望ましいシートは、ポリフェニレンエーテル(PPE)とポリアミドとのポリマーアロイのシート、あるいは、ポリフェニレンエーテル(PPE)とポリアミドとスチレン系エラストマーとのポリマーアロイのシートである。上記構成とすると、エンジニアリングプラスチックシートの成形性が向上し、深絞り形状にも容易に対応可能となる。上記スチレン系エラストマーとしては、スチレン−ブタジエン−スチレンブロック共重合体(SBS)、スチレン−イソプレン−スチレンブロック共重合体(SIS)、α−メチルスチレン−ブタジエン−α−メチルスチレンブロック共重合体(α−MeS−Bd−MeS)、α−メチルスチレン−イソプレン−α−メチルスチレンブロック共重合体、スチレン−水素添加ポリオレフィン−スチレンブロック共重合体(SEBS、SEPS)等が挙げられる。

【0016】

〔相溶化剤〕

更に上記ポリマーアロイには、各々の成分の相溶性を改良する目的で相溶化剤が添加されてもよい。

該相溶化剤はポリマーアロイの各成分に親和性を有する化合物からなるので、各成分を仲介してポリマーアロイ中の各成分の混和状態を均一にする。従って各成分の特性が有効に発現し、耐熱性、成形性共に極めて良好な材料となり、真空成形等によって箱型形状の成形物が容易に製造されるようになる。

【0017】

例えば、PPE、変性PPE、PPS等の芳香族系エンジニアリングプラスチックと、ポリプロピレン等のポリオレフィンからなるポリマーアロイ(ゴム状物質を含むポリマーアロイも含む)の相溶化剤としては、例えば、PPEとポリプロピレンとを化学結合で結合させたブロックまたはグラフト共重合体、ポリプロピレンとポリスチレンとのブロックまたはグラフト共重合体、PPEとエチレン−ブテン共重合体とのブロックまたはグラフト共重合体、アルケニル芳香族化合物(例えばスチレン)と共役ジエン(例えばブタジエン、イソプレン)とのジブロック共重合体またはトリブロック共重合体を水素添加したポリマー等が使用される。

【0018】

また上記芳香族系エンジニアリングプラスチックとポリアミド系樹脂からなるポリマーアロイ(ゴム状物質を含むポリマーアロイも含む)の相溶化剤としては、例えば、(a)(i)エチレン性炭素−炭素二重結合又は炭素−炭素三重結合及び;(ii)カルボン酸、酸無水物、酸アミド、イミド、カルボン酸エステル、アミン又はヒドロキシル基;の両者を含む化合物;(b)液状ジエン重合体;(c)エポキシ化合物;(d)ポリカルボン酸又はそれらの誘導体;(e)酸化ポリオレフィンワックス;(f)アシル官能基含有化合物;(g)クロルエポキシトリアジン化合物;及び(h)マレイン酸又はフマル酸のトリアルキルアミン塩が例示される。

上記相溶化剤(a)〜(h)の詳細は特開平9−12497号公報に示されており、更に各相溶化剤(a)〜(h)は米国特許第4,315,086号明細書((a)、(b)および(c)に関する文献)、米国特許第4,873,286号明細書((d)に関する文献)、米国特許4,659,760号明細書((e)に関する文献)、米国特許第4,642,358号明細書および米国特許第4,600,741号明細書((f)に関する文献)、米国特許第4,895,945号明細書、米国特許第5,096,979号明細書、米国特許第5,089,566号明細書および5,041,504号明細書((g)に関する文献)、米国特許第4,755,566号明細書((h)に関する文献)で開示される。

【0019】

上記相溶化剤は、ポリマーアロイに対して通常、0.1〜60質量%添加される。

【0020】

〔難燃剤〕

上記熱可塑性樹脂には難燃剤が添加されてもよい。上記難燃剤としてはハロゲン系難燃剤、リン系難燃剤、窒素系難燃剤、無機系難燃剤、珪素系難燃剤、金属塩系難燃剤、弗素系難燃剤、膨張黒鉛等から選ばれる少なくとも1種類の難燃剤が例示される。上記難燃剤は2種以上を混合して使用してもよい。

【0021】

上記難燃剤は上記熱可塑性樹脂に対して通常0.1〜60.0質量%程度添加される。

【0022】

また、上記熱可塑性樹脂に、例えば、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム、燐酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、酸化マグネシウム、酸化チタン、酸化鉄、酸化亜鉛、アルミナ、シリカ、コロイダルシリカ、雲母、珪藻土、ドロマイト、石膏、タルク、クレー、アスベスト、マイカ、ケイ酸カルシウム、ベントナイト、ホワイトカーボン、カーボンブラック、鉄粉、アルミニウム粉、ガラス粉、石粉、高炉スラグ、フライアッシュ、セメント、ジルコニア粉等の無機充填材;天然ゴムまたはその誘導体;スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、エチレン−プロピレンゴム、イソプレンゴム、イソプレン−イソブチレンゴム等の合成ゴム;ポリビニルアルコール、アルギン酸ナトリウム、澱粉、澱粉誘導体、ニカワ、ゼラチン、血粉、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリアクリル酸塩、ポリアクリルアミド等の水溶性高分子や天然ガム類;木粉、クルミ粉、ヤシガラ粉、小麦粉、米粉等の有機充填材;ステアリン酸、パルミチン酸等の高級脂肪酸、パルミチルアルコール、ステアリルアルコール等の高級アルコール;ブチリルステアレート、グリセリンモノステアレート等の脂肪酸のエステル類;脂肪酸アミド類;カルナバワックス等の天然ワックス類、合成ワックス類;パラフィン類、パラフィン油、シリコンオイル、シリコン樹脂、フッ素樹脂、ポリビニルアルコール、グリス等の離型剤;アゾジカーボンアミド、ジニトロソペンタメチレンテトラミン、P,P’−オキシビス(ベンゼンスルホニルヒドラジド)、アゾビス−2,2’−(2−メチルグロピオニトリル)等の有機発泡剤;重炭酸ナトリウム、重炭酸カリウム、重炭酸アンモニウム等の無機発泡剤;シラスバルーン、パーライト、ガラスバルーン、発泡ガラス、中空セラミックス等の中空粒体;発泡ポリエチレン、発泡ポリスチレン、発泡ポリプロピレン等のプラスチック発泡体や発泡粒;顔料、染料、酸化防止剤、帯電防止剤、結晶化促進剤、燐系化合物、窒素系化合物、硫黄系化合物、ホウ素系化合物、臭素系化合物、グアニジン系化合物、燐酸塩系化合物、燐酸エステル系化合物、アミノ系樹脂等の難燃剤、防炎剤、撥水剤、撥油剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、老化防止剤、紫外線吸収剤;DBP、DOP、ジシクロヘキシルフタレートのようなフタル酸エステル系可塑剤やその他のトリクレジルホスフェート等の可塑剤等を添加、混合してもよい。

【0023】

本発明の箱型成形物に使用される熱可塑性プラスチックシートの厚みは、通常0.2mm〜0.5mmであるが、これに限定されるものではない。

【0024】

〔繊維シート〕

本発明に用いられる繊維シートの材料としては、例えばポリエステル繊維、ポリエチレン繊維、ポリプロピレン繊維、ポリアミド繊維、アクリル繊維、ウレタン繊維、ポリ塩化ビニル繊維、ポリ塩化ビニリデン繊維、アセテート繊維等の合成繊維、とうもろこしやサトウキビ等の植物から抽出された澱粉からなる生分解繊維、パルプ、木綿、ヤシ繊維、麻繊維、竹繊維、ケナフ繊維等の天然繊維、ガラス繊維、炭素繊維、セラミック繊維、石綿繊維等の無機繊維、あるいはこれらの繊維を使用した繊維製品のスクラップを解繊して得られた再生繊維の1種または2種以上の繊維が使用されるが、例えばガラス繊維、炭素繊維、セラミック繊維、石綿繊維、ステンレス繊維等の無機繊維やポリメタフェニレンイソフタルアミド繊維、ポリ−p−フェニレンテレフタルアミド繊維等のアラミド繊維、ポリアリレート繊維、アルミナ繊維、ポリエーテルエーテルケトン繊維、ポリフェニレンサルファイド繊維等の耐熱性合成繊維を使用すれば、耐熱性の極めて高い成形物が得られる。その中でも炭素繊維は焼却処理が可能で細片が飛散しにくい点で有用な無機繊維であり、アラミド繊維は比較的安価で入手し易い点で有用な合成繊維である。

また、上記繊維シートには高い外圧が及ぼされる場合があるが、そのような場合を想定すると、上記繊維シートの材料としては、高圧によっても繊維形状が変化しにくい上記無機繊維や耐熱性繊維のような剛性繊維を使用することが好ましい。

上記繊維シートの材料としての繊維の繊度は、0.1〜60dtexの範囲であることが望ましい。

【0025】

また、繊維シートには、上記繊維の全部または一部として、融点が180℃以下である低融点熱可塑性繊維を使用することができる。

上記低融点熱可塑性繊維としては、例えば融点180℃以下のポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系繊維、ポリ塩化ビニル繊維、ポリウレタン繊維、ポリエステル繊維、ポリエステル共重合体繊維、ポリアミド繊維、ポリアミド共重合体繊維等がある。これらの低融点熱可塑性繊維は、単独あるいは2種以上組み合わせて使用される。該低融点熱可塑性繊維の繊度は、0.1〜60dtexの範囲であることが好ましい。本発明に使用する望ましい低融点熱可塑性繊維としては、例えば上記通常繊維を芯部分とし、該低融点熱可塑性繊維の材料樹脂である融点100〜180℃の低融点熱可塑性樹脂を鞘とする芯鞘型繊維がある。該芯鞘型繊維を使用すると、得られる繊維シートの剛性や耐熱性が低下しない。

【0026】

上記繊維シートには、合成樹脂および/または合成樹脂前駆体を塗布および/または含浸させてもよい。合成樹脂および/または合成樹脂前駆体としては、例えば熱可塑性樹脂や熱硬化性樹脂、合成樹脂前駆体が例示される。

【0027】

上記繊維シートに塗布および/または含浸させる熱可塑性樹脂としては、例えばアクリル酸エステル樹脂、メタクリル酸エステル樹脂、アイオノマー樹脂、エチレン−アクリル酸エチル(EEA)樹脂、アクリロニトリル・スチレン・アクリルゴム共重合(ASA)樹脂、アクリロニトリル・スチレン共重合(AS)樹脂、アクリロニトリル・塩素化ポリエチレン・スチレン共重合(ACS)樹脂、エチレン酢酸ビニル共重合(EVA)樹脂、エチレンビニルアルコール共重合(EVOH)樹脂、メタクリル樹脂(PMMA)、ポリブタジエン(BDR)、ポリスチレン(PS)、ポリエチレン(PE)、アクリロニトリル・ブタジエン・スチレン共重合(ABS)樹脂、塩素化ポリエチレン(CPE)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリプロピレン(PP)、酢酸繊維素(セルロースアセテート:CA)樹脂、シンジオタクチックポリスチレン(SPS)、ポリオキシメチレン(=ポリアセタール)(POM)、ポリアミド(PA)、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリアリレート(PAR)、熱可塑性ポリウレタン(TPU)エラストマー、熱可塑性エラストマー(TPE)、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、ポリサルフォン(PSF)、ポリエーテルサルフォン(PES)、フッ素樹脂、ポリテトラフルオロエチレン(PTFE)、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリフェニレンエーテル(PPE)、変性PPE、ポリフェニレンサルファイド(PPS)、ポリブチレンテレフタレート(PBT)、ポリベンゾイミダゾール(PBI)、全芳香族ポリエステル(POB)等が例示される。このような熱可塑性樹脂は、上記繊維シートに含浸または塗布されて、成形形状保持性および剛性に優れた熱可塑性シートを与える。

【0028】

上記熱可塑性樹脂は取り扱いが容易な点から水溶液、水性エマルジョン、水性ディスパージョンの形のものを使用することが好ましいが、有機溶剤溶液の形のものを使用してもよい。

【0029】

上記繊維シートに塗布および/または含浸させる熱硬化性樹脂としては、例えばウレタン樹脂、メラミン樹脂、熱硬化型アクリル樹脂、特に加熱によりエステル結合を形成して硬化する熱硬化性アクリル樹脂、尿素樹脂、フェノール樹脂、エポキシ樹脂、熱硬化型ポリエステル等が使用されるが、該合成樹脂を生成するウレタン樹脂プレポリマー、尿素樹脂プレポリマー(初期縮合体)、フェノール樹脂プレポリマー(初期縮合体)、ジアリルフタレートプレポリマー、アクリルオリゴマー、多価イソシアナート、メタクリルエステルモノマー、ジアリルフタレートモノマー等のプレポリマー、オリゴマー、モノマー等の合成樹脂前駆体が使用されてもよい。該熱硬化性樹脂も取り扱いが容易な点から、水溶液、水性エマルジョン、水性ディスパージョンの形のものを使用することが好ましいが、有機溶剤溶液の形のものを使用してもよい。

上記熱硬化性樹脂あるいは合成樹脂前駆体は二種以上混合使用されてもよい。

上記合成樹脂、特に熱硬化性樹脂の添加は、繊維シートの成形形状保持性と剛性を共に向上せしめる。

【0030】

繊維シートに合成樹脂を含浸するには、通常液状合成樹脂あるいは合成樹脂溶液に該繊維シートを浸漬するか、あるいは液状合成樹脂あるいは合成樹脂溶液を該繊維シートにスプレーするか、あるいはナイフコーター、ロールコーター、フローコーター等によって塗布する。

【0031】

また上記合成樹脂あるいは上記合成樹脂前駆体には、更に、熱可塑性プラスチックシートと同様に、無機充填材、天然ゴムまたはその誘導体、合成ゴム、水溶性高分子や天然ガム類、有機充填材、高級アルコール、脂肪酸のエステル類、脂肪酸アミド類、天然ワックス類、合成ワックス類、離型剤、有機発泡剤、無機発泡剤、中空粒体、プラスチック発泡体や発泡粒、顔料、染料、酸化防止剤、帯電防止剤、結晶化促進剤、燐系化合物、窒素系化合物、硫黄系化合物、ホウ素系化合物、臭素系化合物、グアニジン系化合物、燐酸塩系化合物、燐酸エステル系化合物、アミノ系樹脂等の難燃剤、防炎剤、撥水剤、撥油剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、老化防止剤、紫外線吸収剤、可塑剤等を添加、混合してもよい。

【0032】

さらに本発明の繊維シートは、延伸性を有する繊維シートが望ましい。該延伸性繊維シートとしては、一般に繊維ウェブのシートあるいはマットをニードルパンチングによって絡合させたニードルパンチ不織布が使用されるが、繊維編織物も延伸性を有する。特に上記繊維編織物のうち、プレーン編み、交編、ゾッキ、ノンラン編等による繊維編織物は良好な延伸性を示す。

【0033】

更に、上記延伸性繊維シートとしては、エラストメリックポリプロピレン、プロピレン・エチレン共重合体から選ばれる少なくとも1種の熱可塑性エラストマー成分(A)およびホモポリプロピレン樹脂(B)の混合物からなる伸縮性不織布がある(特開2008−7930号公報)。

更に、上記延伸性繊維シートとしては、繊維自体が伸縮性のあるものを使用した繊維シートがある。上記伸縮性繊維として代表的なものにはポリウレタン繊維があるが、更に非相容性の弾性ポリマーと非弾性ポリマーとからそれぞれなる伸縮性繊維と非伸縮性繊維とを一体化して、伸縮性繊維と非伸縮性繊維とが周方向に交互に露出する複合繊維を形成し、この複合繊維を長さ方向に伸張することで、伸縮性繊維と非伸縮性繊維とを分離させ、非伸縮性繊維を三次元捲縮させ、伸縮性繊維に非伸縮性繊維を螺旋状に絡ませて形成される伸縮性複合繊維(特開2008−19523号公報)、高温側の融点が相違する少なくとも2種のポリウレタン繊系弾性繊維からなる複合ポリウレタン弾性糸であって、ポリウレタン系弾性繊維の高温側の融点の差が10℃以上であり、かつ、高温側の融点が高いポリウレタン系弾性繊維からなる芯部の周りに、高温側の融点が低いポリウレタン系弾性繊維がカバリングされた複合糸である複合ポリウレタン弾性糸(特開2005−330618号公報)等の複合繊維がある。

【0034】

特に望ましい延伸性繊維シートは、JIS L 1096一般織物試験方法の8.12引張強さ及び伸び率のA法による最大荷重(N{kgf})時の伸び率(%)が、たて方向、及びよこ方向共に50%以上である繊維シートである。また、本発明の箱型成形物に使用される繊維シートの厚みは、通常0.1mm〜2mmであるが、これに限定されるものではない。

【0035】

〔ホットメルト接着剤層〕

本発明のホットメルト接着剤層は、ホットメルト接着剤シートあるいはホットメルト接着剤粉末で構成することができる。該ホットメルト接着剤シートあるいはホットメルト接着剤粉末は、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系樹脂(ポリオレフィン系樹脂の変性物を含む)、ポリウレタン、ポリエステル、ポリエステル共重合体、ポリアミド、ポリアミド共重合体等の1種または2種以上の混合物等の低融点合成樹脂を材料とする。該ホットメルト接着剤粉末は、通常50〜300メッシュ程度のサイズの粉末とされる。

【0036】

上記ホットメルト接着剤層において、ポリアミド系ホットメルト接着剤を使用すると、上記エンジニアリングプラスチックシートにおけるポリアミドを含んでいるポリマーアロイとは良好な接着性を示すこととなる。また、上記繊維シートをポリアミド繊維シートとすると、該ポリアミド系ホットメルト接着剤と良好な接着性を示すこととなる。

【0037】

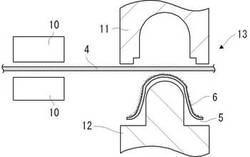

上記箱型成形物1の製造工程を図2等に従って説明する。

図2に示すように、凹型11と凸型12とからなる成形型13を開いた状態で上記凸型12上に、表面にホットメルト接着剤粉末で構成されるホットメルト接着剤層6が形成された繊維シート5をセットする(工程1)。

【0038】

また、熱可塑性プラスチックシート4を加熱装置10により該熱可塑性プラスチックシート4の軟化点まで加熱し、該熱可塑性プラスチックシート4を軟化せしめて、上記成形型13の凹型11と凸型12との間に供給する(工程2)。例えば、上記熱可塑性プラスチックシート4がポリフェニレンエーテルとポリアミドとスチレン系エラストマーとのポリマーアロイである場合には、加熱温度は250〜300℃の範囲に設定される。

【0039】

そして、図3に示すように、上記成形型13を閉じつつ、上記凹型11と上記凸型12との間で上記繊維シート5と上記加熱軟化状態の熱可塑性プラスチックシート4とを上記ホットメルト接着剤粉末からなるホットメルト接着剤層6を介して接着しかつ深絞り形状の箱型にプレス成形する(工程3)。このとき、上記ホットメルト接着剤粉末の融点は上記熱可塑性プラスチックシート4の軟化点より少なくとも10℃以上低く設定される。これにより、繊維シート5と該熱可塑性プラスチックシート4とがホットメルト接着剤層6を介して確実に接着する。

【0040】

そして、上記成形型13を開くとともに箱型成形物1を離型せしめ、上記成形型13から箱型成形物1を取り出す(工程4)。このように、図4に示すような内側に繊維シート5と熱可塑性プラスチックシート4とがホットメルト接着剤層6を介して接着された二層構造の箱型成形物1が製造される。

該成形型13において、図2に示すように凹型11と凸型12の型両側面が垂直面であると該箱型成形物1を離型しやすいという利点がある。

【0041】

また、他の形態の成形型として、図5に示すように、中空の凸型12Aの表面に、複数個の吸引−空気吹出し孔15が設けられているものを用いてもよい。該凸型12Aを使用した場合、上記工程3において凸型12Aで上記繊維シート5を上記吸引−空気吹出し孔15を介して真空吸引して上記繊維シート5を上記凸型12Aに密着せしめる。そして、上記工程4において上記吸引−空気吹出し孔15から空気を吹出して得られた箱型成形物1を上記凸型12Aから脱型する。また、上記凸型12Aを使用する場合、工程3において真空吸引せずにプレス成形した後、工程4において空気吹出し孔15から空気を吹出して箱型成形物1を該凸型12Aから脱型するようにしてもよい。

【0042】

さらに、他の形態の製造方法として、図6に示すように、上記成形型13の凸型12上に上記延伸性繊維シート5をセットし、上記延伸性繊維シート5の両側を、該凸型12の両側に配置した押さえ棒(固定手段)14,14によって若干引っ張った状態で固定し、上記繊維シート5を上記凸型12上に密着させるようにしてもよい。上記押さえ棒14は、例えば図示しないバネによって下方に付勢されている。

【0043】

〔容器カバー〕

上記箱型成形物1を一対準備し、図7に示すように該一対の箱型成形物1,1を突き合わせて合体させることにより本発明の容器カバー20とすることができる。該箱型成形物1,1を合体させる際には、各箱型成形物1,1の各フランジ部3,3を接着又は融着や高周波、超音波接着剤を用いて取付けることが出来る。

【0044】

上記容器カバー20は、プロパンガス、窒素ガス、炭酸ガス、アセチレンガス、水素ガス等のガス、又はブタン、ペンタン、ヘキサン、オクタン、ガソリン、メチルエチルエーテル、エチルエーテル等の低沸点液体の容器、例えばガスボンベ、ガスタンク、燃料タンク等のカバーとして使用することができる。

【産業上の利用可能性】

【0045】

本発明の箱型成形物の製造方法は、層間剥離することなく箱型成形物を製造することができ、また該箱型成形物は、耐熱性に優れた容器カバーとして用いることが出来るため、産業上利用可能である。

【符号の説明】

【0046】

1 箱型成形物

4 熱可塑性プラスチックシート

5 繊維シート

6 ホットメルト接着剤粉末によるホットメルト接着剤層

11 凹型

12,12A 凸型

13 成形型

14 押さえ棒(固定手段)

15 吸引−空気吹出し孔

20 容器カバー

【技術分野】

【0001】

本発明は、熱可塑性プラスチックシートに繊維シートを裏打ちした積層材料からなり、深絞り形状である箱型成形物の製造方法、及び該箱型成形物を用いた容器カバーに関する。

【背景技術】

【0002】

従来、表皮材単体に発泡層を裏打ちした表皮材をキャビティ型(凸型)とコア型(凹型)との間で真空成形する構成が提案されている(特許文献1参照。)。

【0003】

また、深絞り成形した基材を真空成形型にセットし、その表面に表皮材を真空成形によって成形圧着する構成も開示されている(特許文献2,3参照。)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−260251号公報

【特許文献2】特開2000−33928号公報

【特許文献3】特開平9−277216号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示された構成においては、積層体を深絞り形状に真空成形すると、各層の延伸性の違いによって層間剥離が起こりやすいという問題があった。

【0006】

また、上記特許文献2,3に開示された構成においては、基材は通気性を有するものに限られるし、真空吸引力によって表皮材を基材に圧着するので該表皮材は非通気性のものに限られるという問題があった。また、真空吸引力を強くしないと、該表皮材と該基材とを強く接着することができず、一方真空吸引力を強くすると表皮材表面に凹凸が発生し、平滑面にならないという問題もあった。

【0007】

そこで、本発明は、上記問題を解決することができる箱型成形物の製造方法と、該箱型成形物を用いた容器カバーを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、凸型と凹型とからなる成形型を開いた状態で上記凸型上に、表面にホットメルト接着剤層が設けられている繊維シートをセットする工程1、熱可塑性プラスチックシートを加熱軟化せしめて上記成形型の凸型と凹型との間に供給する工程2、上記成形型を閉じつつ、上記凸型と上記凹型との間でプレス成形して上記繊維シートと上記加熱軟化状態の熱可塑性プラスチックシートとを上記ホットメルト接着剤層を介して接着しかつ箱型に成形する工程3、上記成形型を開くとともに箱型成形物を離型せしめ、上記成形型から上記箱型成形物を取り出す工程4、以上の工程1,2,3,4からなることを特徴とする箱型成形物の製造方法である。

上記繊維シートの材料としての繊維の繊度は、0.1〜60dtexの範囲であることが望ましい。

上記繊維シートは、剛性繊維を材料としたシートとすることが望ましい。

また、上記繊維シートは、延伸性繊維を材料としたシートであり、JIS L 1096一般織物試験方法の8.12引張強さ及び伸び率のA法による最大荷重(N{kgf})時の伸び率(%)が、たて方向、及びよこ方向共に50%以上であることが望ましい。

さらに、上記成形型の凸型上に上記延伸性繊維シートをセットし、上記延伸性繊維シート両側を固定手段によって若干引っ張った状態で固定することによって、上記繊維シートを上記凸型上に密着させるようにしてもよい。

また、上記熱可塑性プラスチックシートは、エンジニアリングプラスチックシートであることが望ましく、上記エンジニアリングプラスチックシートは、ポリフェニレンエーテルとポリアミドとのポリマーアロイのシートとしてもよいし、ポリフェニレンエーテルとポリアミドとスチレン系エラストマーとのポリマーアロイのシートとしてもよい。

また、上記繊維シートはポリアミド繊維シートであり、上記ポリアミド繊維シートはポリアミド系ホットメルト接着剤によって上記ポリマーアロイのシートに接着されるようにしてもよい。

上記ホットメルト接着剤の融点は、上記熱可塑性プラスチックシートの軟化点より少なくとも10℃以上低いことが望ましい。

また、上記凸型表面には、複数個の吸引−空気吹出し孔が設けられており、工程3において上記凸型で上記繊維シートを上記吸引−空気吹出し孔を介して真空吸引することによって上記繊維シートを上記凸型に密着せしめ、工程4においては上記吸引−空気吹出し孔から空気を吹出して上記箱型成形物を上記凸型から脱型する構成が望ましい。

また、本発明は、上記製造方法で得られる箱型成形物が一対準備され、該一対の箱型成形物が突き合わされて得られることを特徴とする容器カバーである。

上記容器カバーは、ガスボンベまたはガスタンクのカバーであることが望ましい。

【発明の効果】

【0009】

〔作用〕

上記構成においては、繊維シートと熱可塑性プラスチックシートとが成形時に接着されるため、両層の延伸性の違いによる層間剥離が起こりにくい利点がある。また、上記凸型と上記凹型との間でプレス成形するものであるため、材料が通気性であってもよいし、非通気性であってもよいし、上記熱可塑性プラスチックシートの表面には凹凸が形成されず平滑となる。

上記繊維シートとして延伸性のあるものを使用すれば、成形時に該繊維シートが延伸するため、好適に深絞り形状に対応可能となる。

また、該繊維シート両側を固定手段によって若干引っ張った状態で凸型に固定することにより、該繊維シートは若干延伸状態で凸型表面に密着するので位置ズレやしわ寄りが確実に防止できる。

また、熱可塑性プラスチックシートとしてエンジニアリングプラスチックシートを使用すれば、耐熱性に優れた成形物が得られる。

また、上記エンジニアリングプラスチックシートが、ポリフェニレンエーテルとポリアミドとのポリマーアロイのシートであると、該エンジニアリングプラスチックシートの成形性が改良され、深絞り形状に対応することが容易となる。さらに、繊維シートとの接着の際にポリアミド系ホットメルト接着剤を使用すれば接着性が良好となる。

また、上記エンジニアリングプラスチックシートが、ポリフェニレンエーテルとポリアミドとスチレン系エラストマーとのポリマーアロイのシートであると、エンジニアリングプラスチックシートの成形性が更に向上する。さらに、繊維シートとの接着の際にポリアミド系ホットメルト接着剤を使用すれば接着性が良好となる。

ポリアミド繊維シートはポリアミド系ホットメルト接着剤と良好な接着性を示し、ポリマーアロイと繊維シートとが強固に接着される。

上記ホットメルト接着剤の融点が上記熱可塑性プラスチックシートの軟化点温度より少なくとも10℃以上低いと、確実に繊維シートと熱可塑性プラスチックシートとが成形時に接着される。

また、工程3において上記凸型で上記繊維シートを上記吸引−空気吹出し孔を介して真空吸引すると、該繊維シートを上記凸型に確実かつ容易に密着させることができる。

また、上記箱型成形物を一対準備して、合体させることにより容器カバーとすることができる。

【0010】

〔効果〕

本発明は、層間剥離やしわを発生させることなく、表面が平滑な複層構造の箱型成形物を成形型によって製造することができる。また、本発明の容器カバーは、耐熱性能に優れている。

【図面の簡単な説明】

【0011】

【図1】箱型成形物の外観斜視図

【図2】箱型成形物の製造工程を示す概念図

【図3】箱型成形物の製造工程を示す概念図

【図4】箱型成形物の縦断面図

【図5】他の形態の製造工程を示す概念図

【図6】他の形態の製造工程を示す概念図

【図7】容器カバーの外観斜視図

【発明を実施するための形態】

【0012】

本発明の箱型成形物を添付図面に従って説明する。

【0013】

〔箱型成形物〕

図1には、本発明の製造方法によって製造される箱型成形物1の一例が示されており、該箱型成形物1は、深絞り形状の箱型成形物本体部2を備え、該箱型成形物本体部2の開口縁にはフランジ部3が形成され、更に一端には被覆する容器の口部を挿入するための口部挿入凹部2Aが形成されている。該箱型成形物1は、熱可塑性プラスチックシートに繊維シートを被着した積層材料からなり、該箱型成形物1において外側に熱可塑性プラスチックシートが配置され、内側に繊維シートが配置されている。

【0014】

〔熱可塑性プラスチックシート〕

本発明の熱可塑性プラスチックシートに使用される熱可塑性樹脂材料としては、例えばポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレンターポリマー、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、フッ素樹脂、熱可塑性アクリル樹脂、熱可塑性ポリエステル、熱可塑性ポリアミド、熱可塑性ウレタン樹脂、アクリロニトリル−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体等の熱可塑性合成樹脂、ポリアミド(PA)、ポリエステル(PE)、ポリオキシメチレン(POM)、ポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリスルホン(PSF)、ポリエーテルスルホン(PES)、ポリフェニレンエーテル(PPE)、ポリフェニレンスルフィド(PPS)、ポリアリレート(PAR)、ポリエーテルエーテルケトン(PEEK)、ポリアミドイミド(PAI)、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリアミノビスマレイミド、メチルペンテンコポリマー(TPX)、セルロースアセテート(CA)等の熱可塑タイプ、ポリアリルエーテル等の液晶タイプ、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂等の圧縮成形タイプ、アモルファスポリマー、ポリアミノビスマレイミド、ビスマレイミド−トリアジン系熱硬化型芳香族ポリイミド等のエンジニアリングプラスチック、また上記エンジニアリングプラスチックと、他の熱可塑性合成樹脂とのポリマーアロイがある。他の熱可塑性プラスチックとしては上記熱可塑性合成樹脂が例示される。該ポリマーアロイとしては例えば、PPE−ハイインパクトポリスチレンポリマーアロイ、PPE−ポリアミド−ハイインパクトポリスチレンポリマーアロイ、PPE−ポリアミド−ポリスチレンポリマーアロイ、PPE−ポリアミドポリマーアロイ、PE−ハイインパクトポリスチレンポリマーアロイ、PE−ポリアミドポリマーアロイ、ポリアミド−変性ポリオレフィンポリマーアロイ、ポリアミド−アクリロニトリル/スチレン/ブタジエン共重合体(ABS)ポリマーアロイ、ポリアミド−PTFEポリマーアロイ、PBT−アクリルゴムポリマーアロイ、PBT−ABSポリマーアロイ、PBT−ポリエステルエーテルエラストマーポリマーアロイ、PBT−PETポリマーアロイ、PBT−PCポリマーアロイ、PBT−PTFEポリマーアロイ、PET−PTFEポリマーアロイ、PET−PARポリマーアロイ、PC−PTFEポリマーアロイ、PAR−PTFEポリマーアロイ、POM−熱可塑性ポリウレタンポリマーアロイ等であり、該ポリマーアロイ中で特に望ましいものとしては、PPE−ハイインパクトポリスチレンポリマーアロイ、PPE−ポリアミド−ハイインパクトポリスチレンポリマーアロイ、PPE−ポリアミド−ポリスチレンポリマーアロイ、PPE−ポリアミドポリマーアロイ等がある。

【0015】

さらに、本発明に使用されるエンジニアリングプラスチックシートのうち、特に望ましいシートは、ポリフェニレンエーテル(PPE)とポリアミドとのポリマーアロイのシート、あるいは、ポリフェニレンエーテル(PPE)とポリアミドとスチレン系エラストマーとのポリマーアロイのシートである。上記構成とすると、エンジニアリングプラスチックシートの成形性が向上し、深絞り形状にも容易に対応可能となる。上記スチレン系エラストマーとしては、スチレン−ブタジエン−スチレンブロック共重合体(SBS)、スチレン−イソプレン−スチレンブロック共重合体(SIS)、α−メチルスチレン−ブタジエン−α−メチルスチレンブロック共重合体(α−MeS−Bd−MeS)、α−メチルスチレン−イソプレン−α−メチルスチレンブロック共重合体、スチレン−水素添加ポリオレフィン−スチレンブロック共重合体(SEBS、SEPS)等が挙げられる。

【0016】

〔相溶化剤〕

更に上記ポリマーアロイには、各々の成分の相溶性を改良する目的で相溶化剤が添加されてもよい。

該相溶化剤はポリマーアロイの各成分に親和性を有する化合物からなるので、各成分を仲介してポリマーアロイ中の各成分の混和状態を均一にする。従って各成分の特性が有効に発現し、耐熱性、成形性共に極めて良好な材料となり、真空成形等によって箱型形状の成形物が容易に製造されるようになる。

【0017】

例えば、PPE、変性PPE、PPS等の芳香族系エンジニアリングプラスチックと、ポリプロピレン等のポリオレフィンからなるポリマーアロイ(ゴム状物質を含むポリマーアロイも含む)の相溶化剤としては、例えば、PPEとポリプロピレンとを化学結合で結合させたブロックまたはグラフト共重合体、ポリプロピレンとポリスチレンとのブロックまたはグラフト共重合体、PPEとエチレン−ブテン共重合体とのブロックまたはグラフト共重合体、アルケニル芳香族化合物(例えばスチレン)と共役ジエン(例えばブタジエン、イソプレン)とのジブロック共重合体またはトリブロック共重合体を水素添加したポリマー等が使用される。

【0018】

また上記芳香族系エンジニアリングプラスチックとポリアミド系樹脂からなるポリマーアロイ(ゴム状物質を含むポリマーアロイも含む)の相溶化剤としては、例えば、(a)(i)エチレン性炭素−炭素二重結合又は炭素−炭素三重結合及び;(ii)カルボン酸、酸無水物、酸アミド、イミド、カルボン酸エステル、アミン又はヒドロキシル基;の両者を含む化合物;(b)液状ジエン重合体;(c)エポキシ化合物;(d)ポリカルボン酸又はそれらの誘導体;(e)酸化ポリオレフィンワックス;(f)アシル官能基含有化合物;(g)クロルエポキシトリアジン化合物;及び(h)マレイン酸又はフマル酸のトリアルキルアミン塩が例示される。

上記相溶化剤(a)〜(h)の詳細は特開平9−12497号公報に示されており、更に各相溶化剤(a)〜(h)は米国特許第4,315,086号明細書((a)、(b)および(c)に関する文献)、米国特許第4,873,286号明細書((d)に関する文献)、米国特許4,659,760号明細書((e)に関する文献)、米国特許第4,642,358号明細書および米国特許第4,600,741号明細書((f)に関する文献)、米国特許第4,895,945号明細書、米国特許第5,096,979号明細書、米国特許第5,089,566号明細書および5,041,504号明細書((g)に関する文献)、米国特許第4,755,566号明細書((h)に関する文献)で開示される。

【0019】

上記相溶化剤は、ポリマーアロイに対して通常、0.1〜60質量%添加される。

【0020】

〔難燃剤〕

上記熱可塑性樹脂には難燃剤が添加されてもよい。上記難燃剤としてはハロゲン系難燃剤、リン系難燃剤、窒素系難燃剤、無機系難燃剤、珪素系難燃剤、金属塩系難燃剤、弗素系難燃剤、膨張黒鉛等から選ばれる少なくとも1種類の難燃剤が例示される。上記難燃剤は2種以上を混合して使用してもよい。

【0021】

上記難燃剤は上記熱可塑性樹脂に対して通常0.1〜60.0質量%程度添加される。

【0022】

また、上記熱可塑性樹脂に、例えば、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム、燐酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、酸化マグネシウム、酸化チタン、酸化鉄、酸化亜鉛、アルミナ、シリカ、コロイダルシリカ、雲母、珪藻土、ドロマイト、石膏、タルク、クレー、アスベスト、マイカ、ケイ酸カルシウム、ベントナイト、ホワイトカーボン、カーボンブラック、鉄粉、アルミニウム粉、ガラス粉、石粉、高炉スラグ、フライアッシュ、セメント、ジルコニア粉等の無機充填材;天然ゴムまたはその誘導体;スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、エチレン−プロピレンゴム、イソプレンゴム、イソプレン−イソブチレンゴム等の合成ゴム;ポリビニルアルコール、アルギン酸ナトリウム、澱粉、澱粉誘導体、ニカワ、ゼラチン、血粉、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリアクリル酸塩、ポリアクリルアミド等の水溶性高分子や天然ガム類;木粉、クルミ粉、ヤシガラ粉、小麦粉、米粉等の有機充填材;ステアリン酸、パルミチン酸等の高級脂肪酸、パルミチルアルコール、ステアリルアルコール等の高級アルコール;ブチリルステアレート、グリセリンモノステアレート等の脂肪酸のエステル類;脂肪酸アミド類;カルナバワックス等の天然ワックス類、合成ワックス類;パラフィン類、パラフィン油、シリコンオイル、シリコン樹脂、フッ素樹脂、ポリビニルアルコール、グリス等の離型剤;アゾジカーボンアミド、ジニトロソペンタメチレンテトラミン、P,P’−オキシビス(ベンゼンスルホニルヒドラジド)、アゾビス−2,2’−(2−メチルグロピオニトリル)等の有機発泡剤;重炭酸ナトリウム、重炭酸カリウム、重炭酸アンモニウム等の無機発泡剤;シラスバルーン、パーライト、ガラスバルーン、発泡ガラス、中空セラミックス等の中空粒体;発泡ポリエチレン、発泡ポリスチレン、発泡ポリプロピレン等のプラスチック発泡体や発泡粒;顔料、染料、酸化防止剤、帯電防止剤、結晶化促進剤、燐系化合物、窒素系化合物、硫黄系化合物、ホウ素系化合物、臭素系化合物、グアニジン系化合物、燐酸塩系化合物、燐酸エステル系化合物、アミノ系樹脂等の難燃剤、防炎剤、撥水剤、撥油剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、老化防止剤、紫外線吸収剤;DBP、DOP、ジシクロヘキシルフタレートのようなフタル酸エステル系可塑剤やその他のトリクレジルホスフェート等の可塑剤等を添加、混合してもよい。

【0023】

本発明の箱型成形物に使用される熱可塑性プラスチックシートの厚みは、通常0.2mm〜0.5mmであるが、これに限定されるものではない。

【0024】

〔繊維シート〕

本発明に用いられる繊維シートの材料としては、例えばポリエステル繊維、ポリエチレン繊維、ポリプロピレン繊維、ポリアミド繊維、アクリル繊維、ウレタン繊維、ポリ塩化ビニル繊維、ポリ塩化ビニリデン繊維、アセテート繊維等の合成繊維、とうもろこしやサトウキビ等の植物から抽出された澱粉からなる生分解繊維、パルプ、木綿、ヤシ繊維、麻繊維、竹繊維、ケナフ繊維等の天然繊維、ガラス繊維、炭素繊維、セラミック繊維、石綿繊維等の無機繊維、あるいはこれらの繊維を使用した繊維製品のスクラップを解繊して得られた再生繊維の1種または2種以上の繊維が使用されるが、例えばガラス繊維、炭素繊維、セラミック繊維、石綿繊維、ステンレス繊維等の無機繊維やポリメタフェニレンイソフタルアミド繊維、ポリ−p−フェニレンテレフタルアミド繊維等のアラミド繊維、ポリアリレート繊維、アルミナ繊維、ポリエーテルエーテルケトン繊維、ポリフェニレンサルファイド繊維等の耐熱性合成繊維を使用すれば、耐熱性の極めて高い成形物が得られる。その中でも炭素繊維は焼却処理が可能で細片が飛散しにくい点で有用な無機繊維であり、アラミド繊維は比較的安価で入手し易い点で有用な合成繊維である。

また、上記繊維シートには高い外圧が及ぼされる場合があるが、そのような場合を想定すると、上記繊維シートの材料としては、高圧によっても繊維形状が変化しにくい上記無機繊維や耐熱性繊維のような剛性繊維を使用することが好ましい。

上記繊維シートの材料としての繊維の繊度は、0.1〜60dtexの範囲であることが望ましい。

【0025】

また、繊維シートには、上記繊維の全部または一部として、融点が180℃以下である低融点熱可塑性繊維を使用することができる。

上記低融点熱可塑性繊維としては、例えば融点180℃以下のポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系繊維、ポリ塩化ビニル繊維、ポリウレタン繊維、ポリエステル繊維、ポリエステル共重合体繊維、ポリアミド繊維、ポリアミド共重合体繊維等がある。これらの低融点熱可塑性繊維は、単独あるいは2種以上組み合わせて使用される。該低融点熱可塑性繊維の繊度は、0.1〜60dtexの範囲であることが好ましい。本発明に使用する望ましい低融点熱可塑性繊維としては、例えば上記通常繊維を芯部分とし、該低融点熱可塑性繊維の材料樹脂である融点100〜180℃の低融点熱可塑性樹脂を鞘とする芯鞘型繊維がある。該芯鞘型繊維を使用すると、得られる繊維シートの剛性や耐熱性が低下しない。

【0026】

上記繊維シートには、合成樹脂および/または合成樹脂前駆体を塗布および/または含浸させてもよい。合成樹脂および/または合成樹脂前駆体としては、例えば熱可塑性樹脂や熱硬化性樹脂、合成樹脂前駆体が例示される。

【0027】

上記繊維シートに塗布および/または含浸させる熱可塑性樹脂としては、例えばアクリル酸エステル樹脂、メタクリル酸エステル樹脂、アイオノマー樹脂、エチレン−アクリル酸エチル(EEA)樹脂、アクリロニトリル・スチレン・アクリルゴム共重合(ASA)樹脂、アクリロニトリル・スチレン共重合(AS)樹脂、アクリロニトリル・塩素化ポリエチレン・スチレン共重合(ACS)樹脂、エチレン酢酸ビニル共重合(EVA)樹脂、エチレンビニルアルコール共重合(EVOH)樹脂、メタクリル樹脂(PMMA)、ポリブタジエン(BDR)、ポリスチレン(PS)、ポリエチレン(PE)、アクリロニトリル・ブタジエン・スチレン共重合(ABS)樹脂、塩素化ポリエチレン(CPE)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリプロピレン(PP)、酢酸繊維素(セルロースアセテート:CA)樹脂、シンジオタクチックポリスチレン(SPS)、ポリオキシメチレン(=ポリアセタール)(POM)、ポリアミド(PA)、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリアリレート(PAR)、熱可塑性ポリウレタン(TPU)エラストマー、熱可塑性エラストマー(TPE)、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、ポリサルフォン(PSF)、ポリエーテルサルフォン(PES)、フッ素樹脂、ポリテトラフルオロエチレン(PTFE)、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリフェニレンエーテル(PPE)、変性PPE、ポリフェニレンサルファイド(PPS)、ポリブチレンテレフタレート(PBT)、ポリベンゾイミダゾール(PBI)、全芳香族ポリエステル(POB)等が例示される。このような熱可塑性樹脂は、上記繊維シートに含浸または塗布されて、成形形状保持性および剛性に優れた熱可塑性シートを与える。

【0028】

上記熱可塑性樹脂は取り扱いが容易な点から水溶液、水性エマルジョン、水性ディスパージョンの形のものを使用することが好ましいが、有機溶剤溶液の形のものを使用してもよい。

【0029】

上記繊維シートに塗布および/または含浸させる熱硬化性樹脂としては、例えばウレタン樹脂、メラミン樹脂、熱硬化型アクリル樹脂、特に加熱によりエステル結合を形成して硬化する熱硬化性アクリル樹脂、尿素樹脂、フェノール樹脂、エポキシ樹脂、熱硬化型ポリエステル等が使用されるが、該合成樹脂を生成するウレタン樹脂プレポリマー、尿素樹脂プレポリマー(初期縮合体)、フェノール樹脂プレポリマー(初期縮合体)、ジアリルフタレートプレポリマー、アクリルオリゴマー、多価イソシアナート、メタクリルエステルモノマー、ジアリルフタレートモノマー等のプレポリマー、オリゴマー、モノマー等の合成樹脂前駆体が使用されてもよい。該熱硬化性樹脂も取り扱いが容易な点から、水溶液、水性エマルジョン、水性ディスパージョンの形のものを使用することが好ましいが、有機溶剤溶液の形のものを使用してもよい。

上記熱硬化性樹脂あるいは合成樹脂前駆体は二種以上混合使用されてもよい。

上記合成樹脂、特に熱硬化性樹脂の添加は、繊維シートの成形形状保持性と剛性を共に向上せしめる。

【0030】

繊維シートに合成樹脂を含浸するには、通常液状合成樹脂あるいは合成樹脂溶液に該繊維シートを浸漬するか、あるいは液状合成樹脂あるいは合成樹脂溶液を該繊維シートにスプレーするか、あるいはナイフコーター、ロールコーター、フローコーター等によって塗布する。

【0031】

また上記合成樹脂あるいは上記合成樹脂前駆体には、更に、熱可塑性プラスチックシートと同様に、無機充填材、天然ゴムまたはその誘導体、合成ゴム、水溶性高分子や天然ガム類、有機充填材、高級アルコール、脂肪酸のエステル類、脂肪酸アミド類、天然ワックス類、合成ワックス類、離型剤、有機発泡剤、無機発泡剤、中空粒体、プラスチック発泡体や発泡粒、顔料、染料、酸化防止剤、帯電防止剤、結晶化促進剤、燐系化合物、窒素系化合物、硫黄系化合物、ホウ素系化合物、臭素系化合物、グアニジン系化合物、燐酸塩系化合物、燐酸エステル系化合物、アミノ系樹脂等の難燃剤、防炎剤、撥水剤、撥油剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、老化防止剤、紫外線吸収剤、可塑剤等を添加、混合してもよい。

【0032】

さらに本発明の繊維シートは、延伸性を有する繊維シートが望ましい。該延伸性繊維シートとしては、一般に繊維ウェブのシートあるいはマットをニードルパンチングによって絡合させたニードルパンチ不織布が使用されるが、繊維編織物も延伸性を有する。特に上記繊維編織物のうち、プレーン編み、交編、ゾッキ、ノンラン編等による繊維編織物は良好な延伸性を示す。

【0033】

更に、上記延伸性繊維シートとしては、エラストメリックポリプロピレン、プロピレン・エチレン共重合体から選ばれる少なくとも1種の熱可塑性エラストマー成分(A)およびホモポリプロピレン樹脂(B)の混合物からなる伸縮性不織布がある(特開2008−7930号公報)。

更に、上記延伸性繊維シートとしては、繊維自体が伸縮性のあるものを使用した繊維シートがある。上記伸縮性繊維として代表的なものにはポリウレタン繊維があるが、更に非相容性の弾性ポリマーと非弾性ポリマーとからそれぞれなる伸縮性繊維と非伸縮性繊維とを一体化して、伸縮性繊維と非伸縮性繊維とが周方向に交互に露出する複合繊維を形成し、この複合繊維を長さ方向に伸張することで、伸縮性繊維と非伸縮性繊維とを分離させ、非伸縮性繊維を三次元捲縮させ、伸縮性繊維に非伸縮性繊維を螺旋状に絡ませて形成される伸縮性複合繊維(特開2008−19523号公報)、高温側の融点が相違する少なくとも2種のポリウレタン繊系弾性繊維からなる複合ポリウレタン弾性糸であって、ポリウレタン系弾性繊維の高温側の融点の差が10℃以上であり、かつ、高温側の融点が高いポリウレタン系弾性繊維からなる芯部の周りに、高温側の融点が低いポリウレタン系弾性繊維がカバリングされた複合糸である複合ポリウレタン弾性糸(特開2005−330618号公報)等の複合繊維がある。

【0034】

特に望ましい延伸性繊維シートは、JIS L 1096一般織物試験方法の8.12引張強さ及び伸び率のA法による最大荷重(N{kgf})時の伸び率(%)が、たて方向、及びよこ方向共に50%以上である繊維シートである。また、本発明の箱型成形物に使用される繊維シートの厚みは、通常0.1mm〜2mmであるが、これに限定されるものではない。

【0035】

〔ホットメルト接着剤層〕

本発明のホットメルト接着剤層は、ホットメルト接着剤シートあるいはホットメルト接着剤粉末で構成することができる。該ホットメルト接着剤シートあるいはホットメルト接着剤粉末は、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系樹脂(ポリオレフィン系樹脂の変性物を含む)、ポリウレタン、ポリエステル、ポリエステル共重合体、ポリアミド、ポリアミド共重合体等の1種または2種以上の混合物等の低融点合成樹脂を材料とする。該ホットメルト接着剤粉末は、通常50〜300メッシュ程度のサイズの粉末とされる。

【0036】

上記ホットメルト接着剤層において、ポリアミド系ホットメルト接着剤を使用すると、上記エンジニアリングプラスチックシートにおけるポリアミドを含んでいるポリマーアロイとは良好な接着性を示すこととなる。また、上記繊維シートをポリアミド繊維シートとすると、該ポリアミド系ホットメルト接着剤と良好な接着性を示すこととなる。

【0037】

上記箱型成形物1の製造工程を図2等に従って説明する。

図2に示すように、凹型11と凸型12とからなる成形型13を開いた状態で上記凸型12上に、表面にホットメルト接着剤粉末で構成されるホットメルト接着剤層6が形成された繊維シート5をセットする(工程1)。

【0038】

また、熱可塑性プラスチックシート4を加熱装置10により該熱可塑性プラスチックシート4の軟化点まで加熱し、該熱可塑性プラスチックシート4を軟化せしめて、上記成形型13の凹型11と凸型12との間に供給する(工程2)。例えば、上記熱可塑性プラスチックシート4がポリフェニレンエーテルとポリアミドとスチレン系エラストマーとのポリマーアロイである場合には、加熱温度は250〜300℃の範囲に設定される。

【0039】

そして、図3に示すように、上記成形型13を閉じつつ、上記凹型11と上記凸型12との間で上記繊維シート5と上記加熱軟化状態の熱可塑性プラスチックシート4とを上記ホットメルト接着剤粉末からなるホットメルト接着剤層6を介して接着しかつ深絞り形状の箱型にプレス成形する(工程3)。このとき、上記ホットメルト接着剤粉末の融点は上記熱可塑性プラスチックシート4の軟化点より少なくとも10℃以上低く設定される。これにより、繊維シート5と該熱可塑性プラスチックシート4とがホットメルト接着剤層6を介して確実に接着する。

【0040】

そして、上記成形型13を開くとともに箱型成形物1を離型せしめ、上記成形型13から箱型成形物1を取り出す(工程4)。このように、図4に示すような内側に繊維シート5と熱可塑性プラスチックシート4とがホットメルト接着剤層6を介して接着された二層構造の箱型成形物1が製造される。

該成形型13において、図2に示すように凹型11と凸型12の型両側面が垂直面であると該箱型成形物1を離型しやすいという利点がある。

【0041】

また、他の形態の成形型として、図5に示すように、中空の凸型12Aの表面に、複数個の吸引−空気吹出し孔15が設けられているものを用いてもよい。該凸型12Aを使用した場合、上記工程3において凸型12Aで上記繊維シート5を上記吸引−空気吹出し孔15を介して真空吸引して上記繊維シート5を上記凸型12Aに密着せしめる。そして、上記工程4において上記吸引−空気吹出し孔15から空気を吹出して得られた箱型成形物1を上記凸型12Aから脱型する。また、上記凸型12Aを使用する場合、工程3において真空吸引せずにプレス成形した後、工程4において空気吹出し孔15から空気を吹出して箱型成形物1を該凸型12Aから脱型するようにしてもよい。

【0042】

さらに、他の形態の製造方法として、図6に示すように、上記成形型13の凸型12上に上記延伸性繊維シート5をセットし、上記延伸性繊維シート5の両側を、該凸型12の両側に配置した押さえ棒(固定手段)14,14によって若干引っ張った状態で固定し、上記繊維シート5を上記凸型12上に密着させるようにしてもよい。上記押さえ棒14は、例えば図示しないバネによって下方に付勢されている。

【0043】

〔容器カバー〕

上記箱型成形物1を一対準備し、図7に示すように該一対の箱型成形物1,1を突き合わせて合体させることにより本発明の容器カバー20とすることができる。該箱型成形物1,1を合体させる際には、各箱型成形物1,1の各フランジ部3,3を接着又は融着や高周波、超音波接着剤を用いて取付けることが出来る。

【0044】

上記容器カバー20は、プロパンガス、窒素ガス、炭酸ガス、アセチレンガス、水素ガス等のガス、又はブタン、ペンタン、ヘキサン、オクタン、ガソリン、メチルエチルエーテル、エチルエーテル等の低沸点液体の容器、例えばガスボンベ、ガスタンク、燃料タンク等のカバーとして使用することができる。

【産業上の利用可能性】

【0045】

本発明の箱型成形物の製造方法は、層間剥離することなく箱型成形物を製造することができ、また該箱型成形物は、耐熱性に優れた容器カバーとして用いることが出来るため、産業上利用可能である。

【符号の説明】

【0046】

1 箱型成形物

4 熱可塑性プラスチックシート

5 繊維シート

6 ホットメルト接着剤粉末によるホットメルト接着剤層

11 凹型

12,12A 凸型

13 成形型

14 押さえ棒(固定手段)

15 吸引−空気吹出し孔

20 容器カバー

【特許請求の範囲】

【請求項1】

凸型と凹型とからなる成形型を開いた状態で上記凸型上に、表面にホットメルト接着剤層が設けられている繊維シートをセットする工程1、

熱可塑性プラスチックシートを加熱軟化せしめて上記成形型の凸型と凹型との間に供給する工程2、

上記成形型を閉じつつ、上記凸型と上記凹型との間でプレス成形して上記繊維シートと上記加熱軟化状態の熱可塑性プラスチックシートとを上記ホットメルト接着剤層を介して接着しかつ箱型に成形する工程3、

上記成形型を開くとともに箱型成形物を離型せしめ、上記成形型から上記箱型成形物を取り出す工程4、

以上の工程1,2,3,4からなることを特徴とする箱型成形物の製造方法。

【請求項2】

上記繊維シートの材料としての繊維の繊度は、0.1〜60dtexの範囲である請求項1に記載の箱型成形物の製造方法。

【請求項3】

上記繊維シートは、剛性繊維を材料としたシートである請求項1又は請求項2に記載の箱型成形物の製造方法。

【請求項4】

上記繊維シートは、延伸性繊維を材料としたシートであり、JIS L 1096一般織物試験方法の8.12引張強さ及び伸び率のA法による最大荷重(N{kgf})時の伸び率(%)が、たて方向、及びよこ方向共に50%以上である請求項1乃至請求項3のいずれか1項に記載の箱型成形物の製造方法。

【請求項5】

上記成形型の凸型上に上記延伸性繊維シートをセットし、上記延伸性繊維シート両側を固定手段によって若干引っ張った状態で固定することによって、上記繊維シートを上記凸型上に密着させる請求項4に記載の箱型成形物の製造方法。

【請求項6】

上記熱可塑性プラスチックシートは、エンジニアリングプラスチックシートである請求項1乃至請求項5のいずれか1項に記載の箱型成形物の製造方法。

【請求項7】

上記エンジニアリングプラスチックシートは、ポリフェニレンエーテルとポリアミドとのポリマーアロイのシートである請求項6に記載の箱型成形物の製造方法。

【請求項8】

上記エンジニアリングプラスチックシートは、ポリフェニレンエーテルとポリアミドとスチレン系エラストマーとのポリマーアロイのシートである請求項6に記載の箱型成形物の製造方法。

【請求項9】

上記繊維シートはポリアミド繊維シートであり、上記ポリアミド繊維シートはポリアミド系ホットメルト接着剤によって上記ポリマーアロイのシートに接着される請求項7または請求項8に記載の箱型成形物の製造方法。

【請求項10】

上記ホットメルト接着剤の融点は、上記熱可塑性プラスチックシートの軟化点より少なくとも10℃以上低い請求項1乃至請求項9のいずれか1項に記載の箱型成形物の製造方法。

【請求項11】

上記凸型表面には、複数個の吸引−空気吹出し孔が設けられており、工程3において上記凸型で上記繊維シートを上記吸引−空気吹出し孔を介して真空吸引することによって上記繊維シートを上記凸型に密着せしめ、工程4においては上記吸引−空気吹出し孔から空気を吹出して上記箱型成形物を上記凸型から脱型する請求項1乃至請求項10のいずれか1項に記載の箱型成形物の製造方法。

【請求項12】

請求項1乃至請求項11のいずれか1項に記載の製造方法で得られる箱型成形物が一対準備され、該一対の箱型成形物が突き合わされて得られることを特徴とする容器カバー。

【請求項13】

上記容器カバーは、ガスボンベまたはガスタンクのカバーである請求項12に記載の容器カバー。

【請求項1】

凸型と凹型とからなる成形型を開いた状態で上記凸型上に、表面にホットメルト接着剤層が設けられている繊維シートをセットする工程1、

熱可塑性プラスチックシートを加熱軟化せしめて上記成形型の凸型と凹型との間に供給する工程2、

上記成形型を閉じつつ、上記凸型と上記凹型との間でプレス成形して上記繊維シートと上記加熱軟化状態の熱可塑性プラスチックシートとを上記ホットメルト接着剤層を介して接着しかつ箱型に成形する工程3、

上記成形型を開くとともに箱型成形物を離型せしめ、上記成形型から上記箱型成形物を取り出す工程4、

以上の工程1,2,3,4からなることを特徴とする箱型成形物の製造方法。

【請求項2】

上記繊維シートの材料としての繊維の繊度は、0.1〜60dtexの範囲である請求項1に記載の箱型成形物の製造方法。

【請求項3】

上記繊維シートは、剛性繊維を材料としたシートである請求項1又は請求項2に記載の箱型成形物の製造方法。

【請求項4】

上記繊維シートは、延伸性繊維を材料としたシートであり、JIS L 1096一般織物試験方法の8.12引張強さ及び伸び率のA法による最大荷重(N{kgf})時の伸び率(%)が、たて方向、及びよこ方向共に50%以上である請求項1乃至請求項3のいずれか1項に記載の箱型成形物の製造方法。

【請求項5】

上記成形型の凸型上に上記延伸性繊維シートをセットし、上記延伸性繊維シート両側を固定手段によって若干引っ張った状態で固定することによって、上記繊維シートを上記凸型上に密着させる請求項4に記載の箱型成形物の製造方法。

【請求項6】

上記熱可塑性プラスチックシートは、エンジニアリングプラスチックシートである請求項1乃至請求項5のいずれか1項に記載の箱型成形物の製造方法。

【請求項7】

上記エンジニアリングプラスチックシートは、ポリフェニレンエーテルとポリアミドとのポリマーアロイのシートである請求項6に記載の箱型成形物の製造方法。

【請求項8】

上記エンジニアリングプラスチックシートは、ポリフェニレンエーテルとポリアミドとスチレン系エラストマーとのポリマーアロイのシートである請求項6に記載の箱型成形物の製造方法。

【請求項9】

上記繊維シートはポリアミド繊維シートであり、上記ポリアミド繊維シートはポリアミド系ホットメルト接着剤によって上記ポリマーアロイのシートに接着される請求項7または請求項8に記載の箱型成形物の製造方法。

【請求項10】

上記ホットメルト接着剤の融点は、上記熱可塑性プラスチックシートの軟化点より少なくとも10℃以上低い請求項1乃至請求項9のいずれか1項に記載の箱型成形物の製造方法。

【請求項11】

上記凸型表面には、複数個の吸引−空気吹出し孔が設けられており、工程3において上記凸型で上記繊維シートを上記吸引−空気吹出し孔を介して真空吸引することによって上記繊維シートを上記凸型に密着せしめ、工程4においては上記吸引−空気吹出し孔から空気を吹出して上記箱型成形物を上記凸型から脱型する請求項1乃至請求項10のいずれか1項に記載の箱型成形物の製造方法。

【請求項12】

請求項1乃至請求項11のいずれか1項に記載の製造方法で得られる箱型成形物が一対準備され、該一対の箱型成形物が突き合わされて得られることを特徴とする容器カバー。

【請求項13】

上記容器カバーは、ガスボンベまたはガスタンクのカバーである請求項12に記載の容器カバー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−51355(P2012−51355A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−248239(P2010−248239)

【出願日】平成22年11月5日(2010.11.5)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年11月5日(2010.11.5)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

[ Back to top ]