箱詰め物検査方法および箱詰め物検査装置

【課題】箱詰めされる物品の種類、形状、重量などを問わず、物品や仕切板の欠落など、種々の箱詰め不良を非接触で検出することを可能とする。

【解決手段】複数個のガラスびん1が整列された状態で箱詰めされる箱詰め物12の箱詰め状態を検査する。準備工程では適正な箱詰め状態の箱詰め物12を撮像して得られる基準画像について各ガラスびん1が整列配置される位置に検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の基準となる情報を取得する。検査工程では検査対象の箱詰め物12を撮像して得られる検査対象画像について各ガラスびんが整列配置される位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して箱詰め状態の適否を判別する。

【解決手段】複数個のガラスびん1が整列された状態で箱詰めされる箱詰め物12の箱詰め状態を検査する。準備工程では適正な箱詰め状態の箱詰め物12を撮像して得られる基準画像について各ガラスびん1が整列配置される位置に検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の基準となる情報を取得する。検査工程では検査対象の箱詰め物12を撮像して得られる検査対象画像について各ガラスびんが整列配置される位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して箱詰め状態の適否を判別する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査する方法およびその装置に関するもので、特にこの発明は、製びん工場において、成形されたガラスびんを最終の包装工程で複数本ずつ箱詰めする際、箱詰め状態が適正であるかどうかを検査するのに好適な箱詰め物検査方法および箱詰め物検査装置に関する。

【背景技術】

【0002】

例えば、製びん工場では、製びん機により成形されたガラスびんは、図16に示すように、製びん機によるびん成形工程から徐冷工程へ移されて冷却された後、検査工程へ送られ、ガラスびんに欠陥がないかどうかが検査される。この検査工程で欠陥がないと判断されたガラスびんは包装工程へ送られ、図17に示すように、自動箱詰め機9により整列された状態の複数本のガラスびん1が整列された状態のまま把持され、コンベヤ90上のカートン10の内部に詰め込まれる。この実施例では、複数本のガラスびん1は縦横各方向が揃った整列状態で詰め込まれるが、これに限らず、「千鳥配列」と称される縦横の一方向が揃った整列状態など、その他の整列状態で詰め込んでもよい。カートン10は一般に段ボール製であり、上面の蓋11が押し開かれて開口しており、その開口部分より複数本のガラスびん1が同時に詰められる。カートン10の内部には必要に応じて仕切板が装填される。その後、箱詰め物12の蓋11が閉じられて梱包され、その梱包物が複数段に積み重ねられて出荷または保管される(例えば、特許文献1参照)。

【0003】

包装工程において、箱詰め物12は梱包前に箱詰め検査機100へ送られ、箱詰め状態が適正であるかどうかが検査される。従来、この種の箱詰め検査機100には重量チェッカーが用いられている。箱詰め物12は重量チェッカーを構成するベルトコンベヤ101上に導かれ、ベルトコンベヤ101で搬送されながら全体の重量が計量される(例えば、特許文献2参照)。重量チェッカーによる重量の計測値が、カートン10の重さとガラスびん1の総重量(1本のびんの重量×びんの箱詰め本数)との和を基準として定められた許容値から外れると、箱詰め不良としてその箱詰め物12は包装工程の搬送経路より除かれる。この重量チェッカーによる検査によってカートン10内に決められた本数のガラスびん1が詰められているかどうかが検査されるが、びん1の収納不良(例えば乗り上がりなど)を検査するのに、図示していないが、合成樹脂製の検知板をカートン10内のびん口の高さ近くまで下降させ、その下降途中で検知板が何かに衝突しないかどうかを検出することも行われている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−156973号公報

【特許文献2】特開2002−116079号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、重量チェッカーを用いた箱詰め物検査方法では、小型のガラスびんが詰められた箱詰め物の場合、良否判定の許容値の範囲がガラスびん1本分の重量より大きくなり、ガラスびんが1本欠落していてもこれを検出することができない。また、前記許容値を超えない重量の異物が混入した場合もそれを検出することができない。さらに、カートン10内にびんが天地反転して詰められていたり、カートン10内でいずれかのガラスびんが割れていたりしても、いずれも重量に影響を及ぼさないため、重量チェッカーによってはこの種の箱詰め不良は検出できない。また、ガラスびんの割れもその破片がカートン10の底などに存在する場合には前記検知板によっては検出できない。カートン10の内部に仕切板が装填された箱詰め物の場合、仕切板が折れ曲がるなどして変形していても、重量チェッカーや検知板によってはそれを検出できない。また、仕切板の重量は小さいので、仕切板の欠落についても重量チェッカーでは検出できない。

【0006】

この発明は、上記した問題に着目してなされたもので、箱詰めされる物品の種類、形状、重量などを問わず、物品や仕切板の欠落など、種々の箱詰め不良を非接触で検出することが可能な箱詰め物検査方法および箱詰め物検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明による箱詰め物検査方法は、複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査するものであり、適正な箱詰め状態の箱詰め物を箱の開口部分より撮像して得られる基準画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の濃度分布に関する基準となる情報を取得する準備工程と、検査対象の箱詰め物を箱の開口部分より撮像して得られる検査対象画像について前記基準画像と同じ位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して検査対象の箱詰め物の箱詰め状態の適否を判別する検査工程とを実施することを特徴とする。

【0008】

この発明の上記した構成において、「濃度分布」とは濃淡画像を構成する全ての画素についての濃度レベル(濃度値)または明るさ(明度値)の分布をいうが、濃淡画像には例えばカラー画像を三原色に分解して得られる画像なども含まれる。

【0009】

上記した箱詰め物検査方法によると、たとえば、検査対象の箱詰め物に物品の欠落がある場合、箱詰めされた物品に割れなどの欠陥が生じている場合、箱詰めされた物品が所定の場所に収まっていなかったり天地反転して収まっていたりした場合、箱内に異物が混入した場合などには、いずれかの検査領域内の検査対象画像についての濃度分布に関する情報と基準となる情報とが一致しないので、検査対象の箱詰め物の箱詰め状態は適正でないと判断する。

検査対象の箱詰め物に上記した箱詰め不良がなければ、箱詰め物の位置ずれなど、箱詰め状態に多少のばらつきがあっても、全ての検査領域内の検査対象画像についての濃度分布に関する検査情報と基準となる情報とがほぼ一致するので、検査対象の箱詰め物の箱詰め状態は適正であると判断する。

【0010】

前記箱詰め物は、複数個の物品が仕切板を介さずに整列された状態で箱詰めされたものと、複数個の物品が仕切板を介して整列された状態で箱詰めされたものとを含んでいる。後者の場合は、前記準備工程において、基準画像について各物品が整列配置される位置と仕切板が設置される位置とに検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の濃度分布に関する基準となる情報を取得する。そして、前記検査工程において、検査対象画像について前記基準画像と同じ位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して検査対象の箱詰め物の箱詰め状態の適否を判断する。

【0011】

上記した箱詰め物検査方法によると、仕切板の欠落や変形がある場合などには、いずれかの検査領域内の検査対象画像についての濃度分布に関する情報と基準となる情報とが一致しないので、検査対象の箱詰め物の箱詰め状態は適正でないと判断する。

検査対象の箱詰め物に上記した箱詰め不良がなければ、たとえ箱詰め状態に多少のばらつきがあっても、全ての検査領域内の検査対象画像についての濃度分布に関する検査情報と基準となる情報とがほぼ一致するので、検査対象の箱詰め物の箱詰め状態は適正であると判断する。

【0012】

この発明の好ましい実施態様においては、前記準備工程において取得される検査領域毎の濃度分布に関する基準となる情報は、適正な箱詰め状態の複数個の箱詰め物を各箱の開口部分より撮像して得られる複数個の基準画像より抽出された各検査領域内の画像についての濃度分布に関する情報をそれぞれ平均化処理したものである。

この実施態様によると、基準画像にばらつきがあっても、そのばらつきが吸収されて基準となる情報に反映されるので、検査の安定化がはかられ、検査精度が高められる。

【0013】

この発明の上記した構成において、前記準備工程において取得される濃度分布に関する基準となる情報および前記検査工程において抽出される濃度分布に関する検査情報にはいくつかの態様が考えられるが、好ましい実施態様においては、検査領域に含まれる全ての画素についての濃度レベルの階調毎の画素数の分布を2次元のグラフで表した濃度ヒストグラムであり、検査領域毎に検査対象画像についての濃度ヒストグラムと基準画像についての濃度ヒストグラムとの類似度合を演算で求め、その算出値を所定のしきい値とそれぞれ比較することにより箱詰め物の箱詰め状態の適否を判別する。

【0014】

この実施態様によれば、検査対象の箱詰め物に箱詰め不良がある場合は、いずれかの検査領域内の検査対象画像についての濃度ヒストグラムと基準画像についての濃度ヒストグラムとは一致しないので、演算で求められた類似度合を示す算出値はしきい値を超え、検査対象の箱詰め物の箱詰め状態は適正でないと判断する。

検査対象の箱詰め物に箱詰め不良がなければ、全ての検査領域内の検査対象画像についての濃度ヒストグラムと基準画像についての濃度ヒストグラムとはほぼ一致するので、演算で求められた類似度合を示す算出値はしきい値を超えず、検査対象の箱詰め物の箱詰め状態は適正であると判断する。

【0015】

この発明による箱詰め物検査装置は、複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査するものであり、検査対象の箱詰め物を検査位置に導く搬送機構と、検査位置の上方に箱詰め物の全体が視野内に収まるように検査位置に向けて配置されるカメラと、検査位置に向けて照明を施すための照明装置と、検査対象画像をカメラより取り込んで箱詰め物の箱詰め状態の適否を判別するための画像処理を実行する画像処理装置とから成る。前記画像処理装置は、前記検査対象画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定する検査領域設定手段と、検査領域設定手段により設定された各検査領域内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出する濃度情報抽出手段と、適正な箱詰め状態の箱詰め物を撮像して得られた基準画像より取得された濃度分布に関する基準となる情報を記憶する基準情報記憶手段と、前記濃度情報抽出手段により抽出された各検査情報を前記基準情報記憶手段に記憶された前記基準となる情報と対比して箱詰め物の箱詰め状態の適否を判別する判別手段と、判別手段による判別結果を出力する出力手段とを備えている。

【0016】

上記した箱詰め物検査装置により箱詰め物の箱詰め状態を検査する場合、搬送機構により検査対象の箱詰め物が検査位置に導かれる。カメラの視野内に箱詰め物の全体が収まった状態で照明装置による照明下で箱詰め物がカメラにより撮像される。カメラにより撮像された箱詰め物の検査対象画像は画像処理装置に取り込まれ、箱詰め物の箱詰め状態の適否を判別するための画像処理が実行される。

前記画像処理装置の検査領域設定手段は、検査対象画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定し、濃度情報抽出手段は検査領域設定手段により設定された各検査領域内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出する。適正な箱詰め状態の箱詰め物を撮像して得られた基準画像より取得された濃度分布に関する基準となる情報が基準情報記憶手段に記憶されており、判別手段は前記濃度情報抽出手段により抽出された各検査情報を前記基準情報記憶手段に記憶された前記基準となる情報と対比して箱詰め物の箱詰め状態の適否を判別する。この判別手段による判別結果は出力手段により出力される。

【0017】

この発明による箱詰め物検査装置の上記した構成において、画像処理装置を構成する各手段は、好ましくは、プログラムされたコンピュータにより実現するが、これに限らず、専用のハードウェア回路をもって実現することもできる。

【0018】

この発明による箱詰め物検査装置は、複数個のガラスびんが整列された状態で箱詰めされたものを検査するのに好適であるが、これに限らず、種々の物品の箱詰め物を検査対象とすることができる。

【0019】

この発明の好ましい箱詰め物検査装置は、検査対象の箱詰め物が検査位置に導入されたことを検出するセンサをさらに備えたものであり、前記カメラは、前記センサより検出信号が出力されたとき検査位置を通過する検査対象の箱詰め物を撮像する。

この実施態様の箱詰め物検査装置によれば、検査の自動化をはかることができるとともに、検査対象の箱詰め物を搬送しながら検査することが可能であり、検査効率が高められる。

【発明の効果】

【0020】

この発明によると、箱詰めされる物品の種類、形状、重量などを問わず、物品や仕切板の欠落など、種々の箱詰め不良を非接触で検出できるとともに、たとえ箱詰め物の位置ずれなど、箱詰め状態に多少のばらつきがあっても、箱詰め不良を確実に検出することができる。

【図面の簡単な説明】

【0021】

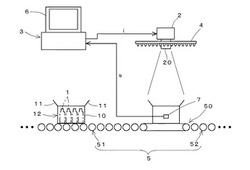

【図1】この発明の箱詰め物検査装置の概略構成を示す説明図である。

【図2】箱詰め物の検査位置を示す平面図である。

【図3】カメラおよび照明装置の構成を下方より見た説明図である。

【図4】画像処理装置の構成を示すブロック図である。

【図5】箱詰め物の画像およびその画像に設定される検査領域を示す説明図である。

【図6】びんの欠落がある箱詰め物の画像の一部を示す説明図である。

【図7】天地反転したびんを含む箱詰め物の画像の一部を示す説明図である。

【図8】一部が破損したびんを含む箱詰め物の画像の一部を示す説明図である。

【図9】仕切板を有する箱詰め物の画像およびその画像に設定される検査領域を示す説明図である。

【図10】びんの欠落などがある箱詰め物の画像の一部を示す説明図である。

【図11】仕切板の欠落がある箱詰め物の画像の一部を示す説明図である。

【図12】適正な箱詰め状態の箱詰め物の検査画像についての濃度ヒストグラムを示す説明図である。

【図13】不適正な箱詰め状態の箱詰め物の検査画像についての濃度ヒストグラムを示す説明図である。

【図14】画像処理装置の準備工程における画像処理の流れを示すフローチャートである。

【図15】画像処理装置の検査工程における画像処理の流れを示すフローチャートである。

【図16】製びん工程を示す説明図である。

【図17】包装工程における荷詰め作業を示す説明図である。

【発明を実施するための形態】

【0022】

図1は、この発明の一実施例である箱詰め物検査装置の概略構成を示している。

図示例の箱詰め物検査装置は、複数本のガラスびん1が縦横各方向に整列された状態で箱詰めされた箱詰め物12の箱詰め状態が適正かどうかを検査するものである。なお、この発明の箱詰め検査装置は、ガラスびん1に限らず、びん以外のガラス容器、さらにはガラス容器に限らず、合成樹脂製、金属製、陶磁器製などの容器、さらには容器以外の種々の物品が整列された状態で箱詰めされた箱詰め物についても箱詰め状態を検査することができる。また、ガラスびん1が詰められるカートン10は段ボール製であるが、これに限らず、合成樹脂製であってもよい。さらに、カートン10の形態も直方体に限られない。

【0023】

図示例の箱詰め物検査装置は、図示しない製びん機で成形されたガラスびん1が箱詰めされた検査対象の箱詰め物12を搬送するための搬送機構5と、検査位置において検査対象の箱詰め物12に照明を施す照明装置4と、照明装置4による照明下で検査対象の箱詰め物12を上方より撮像するカメラ2と、カメラ2により撮像された箱詰め物12の検査対象画像を取り込んで箱詰め物12の箱詰め状態の適否を判別するための画像処理を実行する画像処理装置3とで構成されている。

【0024】

搬送機構5は、図1および図2に示すように、検査位置に設置されるベルトコンベヤ50と、検査対象の箱詰め物12をベルトコンベヤ50へ導くための上流側のローラコンベヤ51と、検査済の箱詰め物12を検査位置より導出するための下流側のローラコンベヤ52とを含んでいる。検査対象の箱詰め物12を検査するための検査位置はカメラ2の直下に設定されている。カメラ2は検査対象の箱詰め物12の中心が検査位置にきたときシャッターが切られるように画像処理装置3により制御される。カメラ2は検査位置において箱詰め物12の全体が視野内に収まるように所定の高さ位置に対物レンズ20を下方に向けて設置されている。

【0025】

ベルトコンベヤ50の一側方には、箱詰め物12が通過する位置に、光電センサなどで構成される通過センサ7が設置されている。この通過センサ7は箱詰め物12を検出すると、検出信号sを画像処理装置3へ出力する。箱詰め物12は、前記検出信号sが出力された後、所定の時間Tだけ遅れたタイミングでカメラ2の視野中心である検査位置に到達する。画像処理装置3は、通過センサ7より検出信号を入力した後、前記の時間Tだけ遅れてシャッターを駆動するためのシャッター駆動信号iをカメラ2へ出力する。なお、図2において、53は照明装置4による照明光の反射を防止するためのスポンジなどより成る反射防止シートであり、ベルトコンベヤ50の両側沿いに配備されている。

【0026】

前記照明装置4は、図3に示すように、カメラ2を囲むように配置される4個の発光体41〜44より成る。各発光体41〜44は複数個の発光ダイオード40をマトリクス状に配置して構成されている。この実施例では、発光ダイオード40として近赤外発光ダイオードを用いているが、これに限らず、カメラ2との組み合わせに応じて撮像可能であれば、赤外線、紫外線、可視光線、X線など、他の波長の光を発する発光ダイオードなどの光源を用いることができる。

【0027】

上流側のローラコンベヤ51の上流位置には、図示していないが、カートン10にガラスびん1を詰め込む作業を実行する自動箱詰め機が設置されている。また、下流側のローラコンベヤ52に下流位置には、箱詰め不良と判定された箱詰め物12をローラコンベヤ52より側方のリジェクトテーブルへ排出させるリジェクト装置54(図4に示す)が配備されている。リジェクト装置54は画像処理装置3よりリジェクト信号rを受けて作動する。箱詰め状態が適正と判定された箱詰め物12はローラコンベヤ52により梱包工程へ送られ、図示しない自動梱包機により蓋11が閉められて梱包される。

【0028】

図4は、前記画像処理装置3の構成例を示している。図示例の画像処理装置3は、パーソナルコンピュータにより構成されており、制御、演算の主体であるCPU30、プログラムや画像などのデータが格納されるハードディスク31、データの読み書き動作などに供されるメモリ32を含んでいる。CPU30には専用のI/Oポート33を介して前記通過センサ7やリジェクト装置54が接続されている。通過センサ7より出力された前記検出信号sはI/Oポート33を経て画像処理装置3に取り込まれる。画像処理装置3より出力された前記リジェクト信号rはI/Oポート33を経てリジェクト装置54へ与えられる。

【0029】

前記カメラ2はUSBポート34を介してCPU30に接続されている。カメラ2は画像処理装置3のUSBポート34より出力されるシャッター駆動信号iを受けて撮像動作し、その撮像により得られた濃淡画像データDはUSBポート34から画像処理装置3に取り込まれる。カメラ2は例えばCCDカメラであり、箱詰め物12を撮像して得られる濃淡画像データDは1画素単位で画像処理装置3のハードディスク31に記憶される。

CPU30にはディスプレイ6が接続されている。このディスプレイ6にはカメラ2で撮像された画像、後述する濃度ヒストグラム、検査結果などが表示される。

【0030】

図5は、検査対象の箱詰め物12を開口部分よりカメラ2により撮像して得られた検査対象画像12pを示している。この検査対象画像12pによると、前記カートン10の内部には20本の円筒形状のガラスびん1がびん口を上に向けて縦横整列された状態で箱詰めされている。図5の検査対象画像12pにおいて、1pはガラスびん1の画像、10pはカートン10の画像、11pはカートンの蓋11の画像である。

箱詰め物12の検査対象画像12pがカメラ2より画像処理装置3に取り込まれると、画像処理装置3は、この検査対象画像12pについて各ガラスびんが整列配置される位置に対応する画像上の位置(合計20カ所)に矩形状の検査領域Wをそれぞれ設定し、各検査領域W内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出し、各検査情報を基準情報と対比することにより箱詰め物の箱詰め状態の適否を判別する。

なお、画像処理装置3は、カメラ2より取り込んだ画像が傾いている場合、カートンの画像10pの縦横の輪郭線を抽出して、各輪郭線が水平、垂直となるように画像を回転させる機能を有しており、画像の回転処理後に前記検査領域の設定が行われる。

【0031】

この画像処理装置3による画像処理によって、ガラスびんが欠落していること(図6参照)、ガラスびんが天地反転していること(図7参照)、ガラスびんが割れていること(図8参照)などの箱詰め物不良を検出することができる。

図6に示す検査対象画像12pにおいて、Xはガラスびんの画像1pが欠落していることを示している。このXの部分に設定されている検査領域W内の検査対象画像についての濃度分布は、ガラスびんの画像1pの有無によって明らかに相違するので、ガラスびんの欠落を判別することが可能である。

また、図7に示す検査対象画像12pにおいて、中央のガラスびんの画像1pはびん底が上になった天地反転した状態のものである。この部分に設定されている検査領域W内の検査対象画像についての濃度分布は、ガラスびんの画像1pがびん口が写っている画像であるかびん底が写っている画像であるかによって明らかに相違するので、ガラスびんが天地反転しているのを判別することが可能である。

さらに、図8に示す検査対象画像12pにおいて、中央のガラスびんの画像1pはガラスびんの側面部分が割れた状態のものである。この部分に設定されている検査領域W内の検査対象画像についての濃度分布は、ガラスびんの画像1pが割れの有無によって明らかに相違するので、ガラスびんの割れを判別することが可能である。

【0032】

図9は、検査対象の箱詰め物12を開口部分よりカメラ2により撮像して得られる他の検査対象画像12pを示している。この検査対象画像12pによると、前記カートン10の内部に20本の円筒形状のガラスびん1がびん口を上に向けて縦横の仕切板を介して縦横整列された状態で箱詰めされている。図9の検査対象画像12pにおいて、1pはガラスびん1の画像、10pはカートン10の画像、11pはカートンの蓋11の画像、13p,14pは縦横の仕切板の画像である。

箱詰め物12の検査対象画像12pがカメラ2より画像処理装置3に取り込まれると、画像処理装置3は、この検査対象画像12pについて各ガラスびんが整列配置される位置に対応する画像上の位置(合計20カ所)に矩形状の検査領域W1を、隣り合うガラスびん間の縦方向の仕切板が設置される位置に対応する画像上の位置(合計16カ所)に縦長矩形状の検査領域W2を、隣り合うガラスびん間の横方向の仕切板が設置される位置に対応する画像上の位置(合計15カ所)に横長矩形状の検査領域W3を、縦方向の仕切板と横方向の仕切板との交差位置に対応する画像上の位置(合計12カ所)に正方矩形状の検査領域W4を、それぞれ設定し、各検査領域W1〜W4内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出し、各検査情報を基準情報と対比することにより箱詰め物の箱詰め状態の適否を判別する。

【0033】

この画像処理装置3による画像処理により、ガラスびんが欠落していることや乗り上がっていること(図10参照)、仕切板が欠落していること(図11参照)などの箱詰め不良を検出することができる。

図10に示す検査対象画像12pにおいて、Xはガラスびんの画像1pが欠落していることを示し、Yはガラスびんが乗り上がってその下のガラスびんが隠れていることを示している。このXやYの部分に設定されている検査領域W1内の検査対象画像についての濃度分布は、ガラスびんの画像1pの有無やガラスびんの画像1pの重なりによって明らかに相違するので、ガラスびんの欠落や乗り上がりを判別することが可能である。

また、図11に示す検査対象画像12pにおいて、Zは横方向の仕切板の画像14pが欠落していることを示している。このZの部分に設定されている検査領域W3内の検査対象画像についての濃度分布は、仕切板の画像14pの有無によって明らかに相違するので、仕切板の欠落を判別することが可能である。

【0034】

図12および図13は、基準画像および検査対象画像について、各検査領域WまたはW1〜W4内の画像より濃度分布に関する情報として抽出される濃度ヒストグラムh1,h2を示している。図示の濃度ヒストグラムh1,h2は、検査領域に含まれる全ての画素についての濃度レベルの階調毎の画素数の分布を2次元のグラフで表したものである。図12および図13において、横軸は0〜255階調の濃度レベルを示し、縦軸は各濃度レベルを有する画素の数を示している。

図12および図13において、h2は準備工程において基準画像に設定される複数個の検査領域のうちのいずれかの検査領域より抽出された濃度ヒストグラムを示し、h1は検査工程において検査対象画像に設定される複数個の検査領域のうちのいずれかの検査領域(基準画像と同じ検査領域)より抽出された濃度ヒストグラムを示している。

【0035】

前記の準備工程は、適正な箱詰め状態の箱詰め物12をカートン10の開口部分よりカメラ2で撮像して得られる基準画像について前記の検査領域WまたはW1〜W4をそれぞれ設定し、各検査領域内の基準画像についての濃度ヒストグラムを抽出する工程である。この実施例では、適正な箱詰め状態の箱詰め物12を複数個用意し、各箱詰め物12を撮像して得られた複数個の基準画像について各検査領域内の画像についての濃度ヒストグラムをそれぞれ抽出した後、検査領域毎に複数個の基準画像についての濃度ヒストグラムを平均化処理すること、すなわち、濃度レベルの階調毎の画素数の平均値を求めることにより基準画像の濃度ヒストグラムを取得している。

【0036】

前記の検査工程は、検査対象の箱詰め物12をカートン10の開口部分よりカメラ2で撮像して得られる検査対象画像について前記の検査領域WまたはW1〜W4をそれぞれ設定して、各検査領域内の検査対象画像についての濃度ヒストグラムを抽出する工程である。そして、検査工程では、検査領域毎に検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2との類似度合を判定する。

図12に示す具体例では、検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とはほぼ重なり、両者の類似度合は高いので、検査対象の箱詰め物12の箱詰め状態は適正であると判断する。

図13に示す具体例では、検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とは重ならず、両者の類似度合は低いので、検査対象の箱詰め物12の箱詰め状態は適正でないと判断する。

【0037】

図14は、基準画像についての濃度ヒストグラムh2を取得するために実行される準備工程での画像処理装置3の制御手順を示している。同図中、「ST」は「STEP」の略であり、制御の流れにおける各手順を示している。

準備工程では、適正な箱詰め状態の箱詰め物12が複数個用意されており、同図のST1において、通過センサ7により検査位置のベルトコンベヤ50上に箱詰め物12が導入されたかどうかを判定している。通過センサ7が箱詰め物12を検出すると、ST1の判定が「YES」であり、通過センサ7が出力する検出信号sが画像処理装置3に取り込まれる。画像処理装置3は所定のタイミング遅れてシャッター駆動信号iをカメラ2に出力し、カメラ2はシャッター駆動信号iを受けてシャッターを開き、箱詰め物12をカートン10の開口部分より撮像し、基準画像を取得する(ST2)。この基準画像の濃淡画像データDは画像処理装置3に取り込まれてハードディスク31に記憶される(ST3)。

【0038】

つぎのST4では、画像処理装置3のCPU30は基準画像についてガラスびんが整列配置される位置や仕切板が設置される位置に対応する画像上の位置に検査領域WまたはW1〜W4をそれぞれ設定した後、1番目の検査領域内の検査対象画像について濃度ヒストグラムを生成する(ST5)。同様にして全ての検査領域内の検査対象画像について濃度ヒストグラムが生成されると、ST6の判定が「YES」となり、2回目の適正な箱詰め状態の箱詰め物12を検査位置に導入して同様の濃度ヒストグラムの生成処理が実行される。用意された全ての適正な箱詰め状態の箱詰め物12について濃度ヒストグラムが生成されると、ST7の判定が「YES」となり、各箱詰め物12を撮像して得られた複数個の基準画像について検査領域毎の濃度ヒストグラムを平均化処理して基準画像の濃度ヒストグラムh2を取得し、それらをハードディスク31に記憶させる(ST8)。

【0039】

図15は、検査対象画像の濃度ヒストグラムh1を抽出して検査対象の箱詰め物12の箱詰め状態の適否を判別するために実行される検査工程における画像処理装置3の制御手順を示している。

同図のST1において、通過センサ7により検査位置のベルトコンベヤ50上に検査対象の箱詰め物12が導入されたかどうかを判定している。通過センサ7が検査対象の箱詰め物12を検出すると、ST1の判定が「YES」であり、通過センサ7が出力する検出信号sが画像処理装置3に取り込まれる。画像処理装置3は所定のタイミング遅れてシャッター駆動信号iをカメラ2に出力し、カメラ2はシャッター駆動信号iを受けてシャッターを開き、箱詰め物12をカートン10の開口部分より撮像し、検査対象画像を取得する(ST2)。この検査対象画像の濃淡画像データDは画像処理装置3に取り込まれてハードディスク31に記憶される(ST3)。

【0040】

つぎのST4では、画像処理装置3のCPU30は検査対象画像についてガラスびんが整列配置される位置や仕切板が設置される位置に対応する画像上の位置(前記基準画像と同じ位置)に準備工程で設定した検査領域WまたはW1〜W4をそれぞれ設定した後、1番目の検査領域内の検査対象画像について濃度ヒストグラムh1を生成する(ST5)。つぎにCPU30は、検査対象画像の濃度ヒストグラムh1と準備工程で取得された基準画像の対応する濃度ヒストグラムh2との類似度合を次式の正規化相互相関演算を実行することにより算出する。

【0041】

【数1】

【0042】

なお、上式において、iは濃度レベルの階調であり、0〜255の範囲をとる。T(i)は基準画像の濃度ヒストグラムh2について階調がi(ただし、i=0〜255)の濃度レベルを有する画素の数、I(i)は検査対象画像の濃度ヒストグラムh1について(ただし、i=0〜255)の濃度レベルを有する画素の数である。Rは数式1により算出される類似度合を示す値、すなわち相関係数を示している。この相関係数Rは1以下の値をとるもので、「1」に近いほど検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とは類似度合が高いと判断することができる。なお、類似度合を判断するのに上記の相関係数Rを用いることもできるが、この実施例では次式により算出される値Eによって類似度合を判断している(ST6)。

【0043】

【数2】

【0044】

この値Eが小さいほど検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とは類似度合が高く、大きいほど検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とは類似度合は低くなる。

【0045】

図15に戻って、つぎのST7では、CPU30は上記の値Eが所定のしきい値以上かどうかを判定し、その判定結果をメモリ32に記憶する。次にST8からST5に戻り、2番目の検査領域内の検査対象画像について濃度ヒストグラムh1を生成し、上記と同様の手順を実行する(ST6,7)。全ての検査領域内の検査対象についてST5〜ST7の各手順が実行されると、ST8の判定が「YES」となり、CPU30はメモリ32の記憶内容を参照し、前記の値Eがしきい値以上の検査領域が1つでも存在するかどうかを判定する(ST9)。

【0046】

もし、ST9の判定が「YES」であれば、CPU30は箱詰め物12の箱詰め状態は適正でないと判断し、「不適正」の判定出力としてリジェクト信号rをリジェクト装置54へ出力するとともに、ディスプレイ6に「不適正」の判定結果を表示させる(ST10)。もし、全ての検査領域内の検査対象画像について前記の値Eがしきい値より小さければ、ST9の判定は「NO」であり、CPU30は箱詰め物12の箱詰め状態は適正であると判断し、「適正」である旨の判定結果をディスプレイ6に表示させる(ST11)。

なお、この実施例では、全ての検査対象画像をその撮像時間をタグとして画像処理装置3のハードディスク31に記憶させて保管しており、これにより過去にわたって画像の確認を可能とし、トレーサビリティを保証している。

【符号の説明】

【0047】

1 ガラスびん

10 カートン

2 カメラ

3 画像処理装置

4 照明装置

5 搬送機構

7 通過センサ

W,W1〜W4 検査領域

【技術分野】

【0001】

この発明は、複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査する方法およびその装置に関するもので、特にこの発明は、製びん工場において、成形されたガラスびんを最終の包装工程で複数本ずつ箱詰めする際、箱詰め状態が適正であるかどうかを検査するのに好適な箱詰め物検査方法および箱詰め物検査装置に関する。

【背景技術】

【0002】

例えば、製びん工場では、製びん機により成形されたガラスびんは、図16に示すように、製びん機によるびん成形工程から徐冷工程へ移されて冷却された後、検査工程へ送られ、ガラスびんに欠陥がないかどうかが検査される。この検査工程で欠陥がないと判断されたガラスびんは包装工程へ送られ、図17に示すように、自動箱詰め機9により整列された状態の複数本のガラスびん1が整列された状態のまま把持され、コンベヤ90上のカートン10の内部に詰め込まれる。この実施例では、複数本のガラスびん1は縦横各方向が揃った整列状態で詰め込まれるが、これに限らず、「千鳥配列」と称される縦横の一方向が揃った整列状態など、その他の整列状態で詰め込んでもよい。カートン10は一般に段ボール製であり、上面の蓋11が押し開かれて開口しており、その開口部分より複数本のガラスびん1が同時に詰められる。カートン10の内部には必要に応じて仕切板が装填される。その後、箱詰め物12の蓋11が閉じられて梱包され、その梱包物が複数段に積み重ねられて出荷または保管される(例えば、特許文献1参照)。

【0003】

包装工程において、箱詰め物12は梱包前に箱詰め検査機100へ送られ、箱詰め状態が適正であるかどうかが検査される。従来、この種の箱詰め検査機100には重量チェッカーが用いられている。箱詰め物12は重量チェッカーを構成するベルトコンベヤ101上に導かれ、ベルトコンベヤ101で搬送されながら全体の重量が計量される(例えば、特許文献2参照)。重量チェッカーによる重量の計測値が、カートン10の重さとガラスびん1の総重量(1本のびんの重量×びんの箱詰め本数)との和を基準として定められた許容値から外れると、箱詰め不良としてその箱詰め物12は包装工程の搬送経路より除かれる。この重量チェッカーによる検査によってカートン10内に決められた本数のガラスびん1が詰められているかどうかが検査されるが、びん1の収納不良(例えば乗り上がりなど)を検査するのに、図示していないが、合成樹脂製の検知板をカートン10内のびん口の高さ近くまで下降させ、その下降途中で検知板が何かに衝突しないかどうかを検出することも行われている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−156973号公報

【特許文献2】特開2002−116079号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、重量チェッカーを用いた箱詰め物検査方法では、小型のガラスびんが詰められた箱詰め物の場合、良否判定の許容値の範囲がガラスびん1本分の重量より大きくなり、ガラスびんが1本欠落していてもこれを検出することができない。また、前記許容値を超えない重量の異物が混入した場合もそれを検出することができない。さらに、カートン10内にびんが天地反転して詰められていたり、カートン10内でいずれかのガラスびんが割れていたりしても、いずれも重量に影響を及ぼさないため、重量チェッカーによってはこの種の箱詰め不良は検出できない。また、ガラスびんの割れもその破片がカートン10の底などに存在する場合には前記検知板によっては検出できない。カートン10の内部に仕切板が装填された箱詰め物の場合、仕切板が折れ曲がるなどして変形していても、重量チェッカーや検知板によってはそれを検出できない。また、仕切板の重量は小さいので、仕切板の欠落についても重量チェッカーでは検出できない。

【0006】

この発明は、上記した問題に着目してなされたもので、箱詰めされる物品の種類、形状、重量などを問わず、物品や仕切板の欠落など、種々の箱詰め不良を非接触で検出することが可能な箱詰め物検査方法および箱詰め物検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明による箱詰め物検査方法は、複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査するものであり、適正な箱詰め状態の箱詰め物を箱の開口部分より撮像して得られる基準画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の濃度分布に関する基準となる情報を取得する準備工程と、検査対象の箱詰め物を箱の開口部分より撮像して得られる検査対象画像について前記基準画像と同じ位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して検査対象の箱詰め物の箱詰め状態の適否を判別する検査工程とを実施することを特徴とする。

【0008】

この発明の上記した構成において、「濃度分布」とは濃淡画像を構成する全ての画素についての濃度レベル(濃度値)または明るさ(明度値)の分布をいうが、濃淡画像には例えばカラー画像を三原色に分解して得られる画像なども含まれる。

【0009】

上記した箱詰め物検査方法によると、たとえば、検査対象の箱詰め物に物品の欠落がある場合、箱詰めされた物品に割れなどの欠陥が生じている場合、箱詰めされた物品が所定の場所に収まっていなかったり天地反転して収まっていたりした場合、箱内に異物が混入した場合などには、いずれかの検査領域内の検査対象画像についての濃度分布に関する情報と基準となる情報とが一致しないので、検査対象の箱詰め物の箱詰め状態は適正でないと判断する。

検査対象の箱詰め物に上記した箱詰め不良がなければ、箱詰め物の位置ずれなど、箱詰め状態に多少のばらつきがあっても、全ての検査領域内の検査対象画像についての濃度分布に関する検査情報と基準となる情報とがほぼ一致するので、検査対象の箱詰め物の箱詰め状態は適正であると判断する。

【0010】

前記箱詰め物は、複数個の物品が仕切板を介さずに整列された状態で箱詰めされたものと、複数個の物品が仕切板を介して整列された状態で箱詰めされたものとを含んでいる。後者の場合は、前記準備工程において、基準画像について各物品が整列配置される位置と仕切板が設置される位置とに検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の濃度分布に関する基準となる情報を取得する。そして、前記検査工程において、検査対象画像について前記基準画像と同じ位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して検査対象の箱詰め物の箱詰め状態の適否を判断する。

【0011】

上記した箱詰め物検査方法によると、仕切板の欠落や変形がある場合などには、いずれかの検査領域内の検査対象画像についての濃度分布に関する情報と基準となる情報とが一致しないので、検査対象の箱詰め物の箱詰め状態は適正でないと判断する。

検査対象の箱詰め物に上記した箱詰め不良がなければ、たとえ箱詰め状態に多少のばらつきがあっても、全ての検査領域内の検査対象画像についての濃度分布に関する検査情報と基準となる情報とがほぼ一致するので、検査対象の箱詰め物の箱詰め状態は適正であると判断する。

【0012】

この発明の好ましい実施態様においては、前記準備工程において取得される検査領域毎の濃度分布に関する基準となる情報は、適正な箱詰め状態の複数個の箱詰め物を各箱の開口部分より撮像して得られる複数個の基準画像より抽出された各検査領域内の画像についての濃度分布に関する情報をそれぞれ平均化処理したものである。

この実施態様によると、基準画像にばらつきがあっても、そのばらつきが吸収されて基準となる情報に反映されるので、検査の安定化がはかられ、検査精度が高められる。

【0013】

この発明の上記した構成において、前記準備工程において取得される濃度分布に関する基準となる情報および前記検査工程において抽出される濃度分布に関する検査情報にはいくつかの態様が考えられるが、好ましい実施態様においては、検査領域に含まれる全ての画素についての濃度レベルの階調毎の画素数の分布を2次元のグラフで表した濃度ヒストグラムであり、検査領域毎に検査対象画像についての濃度ヒストグラムと基準画像についての濃度ヒストグラムとの類似度合を演算で求め、その算出値を所定のしきい値とそれぞれ比較することにより箱詰め物の箱詰め状態の適否を判別する。

【0014】

この実施態様によれば、検査対象の箱詰め物に箱詰め不良がある場合は、いずれかの検査領域内の検査対象画像についての濃度ヒストグラムと基準画像についての濃度ヒストグラムとは一致しないので、演算で求められた類似度合を示す算出値はしきい値を超え、検査対象の箱詰め物の箱詰め状態は適正でないと判断する。

検査対象の箱詰め物に箱詰め不良がなければ、全ての検査領域内の検査対象画像についての濃度ヒストグラムと基準画像についての濃度ヒストグラムとはほぼ一致するので、演算で求められた類似度合を示す算出値はしきい値を超えず、検査対象の箱詰め物の箱詰め状態は適正であると判断する。

【0015】

この発明による箱詰め物検査装置は、複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査するものであり、検査対象の箱詰め物を検査位置に導く搬送機構と、検査位置の上方に箱詰め物の全体が視野内に収まるように検査位置に向けて配置されるカメラと、検査位置に向けて照明を施すための照明装置と、検査対象画像をカメラより取り込んで箱詰め物の箱詰め状態の適否を判別するための画像処理を実行する画像処理装置とから成る。前記画像処理装置は、前記検査対象画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定する検査領域設定手段と、検査領域設定手段により設定された各検査領域内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出する濃度情報抽出手段と、適正な箱詰め状態の箱詰め物を撮像して得られた基準画像より取得された濃度分布に関する基準となる情報を記憶する基準情報記憶手段と、前記濃度情報抽出手段により抽出された各検査情報を前記基準情報記憶手段に記憶された前記基準となる情報と対比して箱詰め物の箱詰め状態の適否を判別する判別手段と、判別手段による判別結果を出力する出力手段とを備えている。

【0016】

上記した箱詰め物検査装置により箱詰め物の箱詰め状態を検査する場合、搬送機構により検査対象の箱詰め物が検査位置に導かれる。カメラの視野内に箱詰め物の全体が収まった状態で照明装置による照明下で箱詰め物がカメラにより撮像される。カメラにより撮像された箱詰め物の検査対象画像は画像処理装置に取り込まれ、箱詰め物の箱詰め状態の適否を判別するための画像処理が実行される。

前記画像処理装置の検査領域設定手段は、検査対象画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定し、濃度情報抽出手段は検査領域設定手段により設定された各検査領域内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出する。適正な箱詰め状態の箱詰め物を撮像して得られた基準画像より取得された濃度分布に関する基準となる情報が基準情報記憶手段に記憶されており、判別手段は前記濃度情報抽出手段により抽出された各検査情報を前記基準情報記憶手段に記憶された前記基準となる情報と対比して箱詰め物の箱詰め状態の適否を判別する。この判別手段による判別結果は出力手段により出力される。

【0017】

この発明による箱詰め物検査装置の上記した構成において、画像処理装置を構成する各手段は、好ましくは、プログラムされたコンピュータにより実現するが、これに限らず、専用のハードウェア回路をもって実現することもできる。

【0018】

この発明による箱詰め物検査装置は、複数個のガラスびんが整列された状態で箱詰めされたものを検査するのに好適であるが、これに限らず、種々の物品の箱詰め物を検査対象とすることができる。

【0019】

この発明の好ましい箱詰め物検査装置は、検査対象の箱詰め物が検査位置に導入されたことを検出するセンサをさらに備えたものであり、前記カメラは、前記センサより検出信号が出力されたとき検査位置を通過する検査対象の箱詰め物を撮像する。

この実施態様の箱詰め物検査装置によれば、検査の自動化をはかることができるとともに、検査対象の箱詰め物を搬送しながら検査することが可能であり、検査効率が高められる。

【発明の効果】

【0020】

この発明によると、箱詰めされる物品の種類、形状、重量などを問わず、物品や仕切板の欠落など、種々の箱詰め不良を非接触で検出できるとともに、たとえ箱詰め物の位置ずれなど、箱詰め状態に多少のばらつきがあっても、箱詰め不良を確実に検出することができる。

【図面の簡単な説明】

【0021】

【図1】この発明の箱詰め物検査装置の概略構成を示す説明図である。

【図2】箱詰め物の検査位置を示す平面図である。

【図3】カメラおよび照明装置の構成を下方より見た説明図である。

【図4】画像処理装置の構成を示すブロック図である。

【図5】箱詰め物の画像およびその画像に設定される検査領域を示す説明図である。

【図6】びんの欠落がある箱詰め物の画像の一部を示す説明図である。

【図7】天地反転したびんを含む箱詰め物の画像の一部を示す説明図である。

【図8】一部が破損したびんを含む箱詰め物の画像の一部を示す説明図である。

【図9】仕切板を有する箱詰め物の画像およびその画像に設定される検査領域を示す説明図である。

【図10】びんの欠落などがある箱詰め物の画像の一部を示す説明図である。

【図11】仕切板の欠落がある箱詰め物の画像の一部を示す説明図である。

【図12】適正な箱詰め状態の箱詰め物の検査画像についての濃度ヒストグラムを示す説明図である。

【図13】不適正な箱詰め状態の箱詰め物の検査画像についての濃度ヒストグラムを示す説明図である。

【図14】画像処理装置の準備工程における画像処理の流れを示すフローチャートである。

【図15】画像処理装置の検査工程における画像処理の流れを示すフローチャートである。

【図16】製びん工程を示す説明図である。

【図17】包装工程における荷詰め作業を示す説明図である。

【発明を実施するための形態】

【0022】

図1は、この発明の一実施例である箱詰め物検査装置の概略構成を示している。

図示例の箱詰め物検査装置は、複数本のガラスびん1が縦横各方向に整列された状態で箱詰めされた箱詰め物12の箱詰め状態が適正かどうかを検査するものである。なお、この発明の箱詰め検査装置は、ガラスびん1に限らず、びん以外のガラス容器、さらにはガラス容器に限らず、合成樹脂製、金属製、陶磁器製などの容器、さらには容器以外の種々の物品が整列された状態で箱詰めされた箱詰め物についても箱詰め状態を検査することができる。また、ガラスびん1が詰められるカートン10は段ボール製であるが、これに限らず、合成樹脂製であってもよい。さらに、カートン10の形態も直方体に限られない。

【0023】

図示例の箱詰め物検査装置は、図示しない製びん機で成形されたガラスびん1が箱詰めされた検査対象の箱詰め物12を搬送するための搬送機構5と、検査位置において検査対象の箱詰め物12に照明を施す照明装置4と、照明装置4による照明下で検査対象の箱詰め物12を上方より撮像するカメラ2と、カメラ2により撮像された箱詰め物12の検査対象画像を取り込んで箱詰め物12の箱詰め状態の適否を判別するための画像処理を実行する画像処理装置3とで構成されている。

【0024】

搬送機構5は、図1および図2に示すように、検査位置に設置されるベルトコンベヤ50と、検査対象の箱詰め物12をベルトコンベヤ50へ導くための上流側のローラコンベヤ51と、検査済の箱詰め物12を検査位置より導出するための下流側のローラコンベヤ52とを含んでいる。検査対象の箱詰め物12を検査するための検査位置はカメラ2の直下に設定されている。カメラ2は検査対象の箱詰め物12の中心が検査位置にきたときシャッターが切られるように画像処理装置3により制御される。カメラ2は検査位置において箱詰め物12の全体が視野内に収まるように所定の高さ位置に対物レンズ20を下方に向けて設置されている。

【0025】

ベルトコンベヤ50の一側方には、箱詰め物12が通過する位置に、光電センサなどで構成される通過センサ7が設置されている。この通過センサ7は箱詰め物12を検出すると、検出信号sを画像処理装置3へ出力する。箱詰め物12は、前記検出信号sが出力された後、所定の時間Tだけ遅れたタイミングでカメラ2の視野中心である検査位置に到達する。画像処理装置3は、通過センサ7より検出信号を入力した後、前記の時間Tだけ遅れてシャッターを駆動するためのシャッター駆動信号iをカメラ2へ出力する。なお、図2において、53は照明装置4による照明光の反射を防止するためのスポンジなどより成る反射防止シートであり、ベルトコンベヤ50の両側沿いに配備されている。

【0026】

前記照明装置4は、図3に示すように、カメラ2を囲むように配置される4個の発光体41〜44より成る。各発光体41〜44は複数個の発光ダイオード40をマトリクス状に配置して構成されている。この実施例では、発光ダイオード40として近赤外発光ダイオードを用いているが、これに限らず、カメラ2との組み合わせに応じて撮像可能であれば、赤外線、紫外線、可視光線、X線など、他の波長の光を発する発光ダイオードなどの光源を用いることができる。

【0027】

上流側のローラコンベヤ51の上流位置には、図示していないが、カートン10にガラスびん1を詰め込む作業を実行する自動箱詰め機が設置されている。また、下流側のローラコンベヤ52に下流位置には、箱詰め不良と判定された箱詰め物12をローラコンベヤ52より側方のリジェクトテーブルへ排出させるリジェクト装置54(図4に示す)が配備されている。リジェクト装置54は画像処理装置3よりリジェクト信号rを受けて作動する。箱詰め状態が適正と判定された箱詰め物12はローラコンベヤ52により梱包工程へ送られ、図示しない自動梱包機により蓋11が閉められて梱包される。

【0028】

図4は、前記画像処理装置3の構成例を示している。図示例の画像処理装置3は、パーソナルコンピュータにより構成されており、制御、演算の主体であるCPU30、プログラムや画像などのデータが格納されるハードディスク31、データの読み書き動作などに供されるメモリ32を含んでいる。CPU30には専用のI/Oポート33を介して前記通過センサ7やリジェクト装置54が接続されている。通過センサ7より出力された前記検出信号sはI/Oポート33を経て画像処理装置3に取り込まれる。画像処理装置3より出力された前記リジェクト信号rはI/Oポート33を経てリジェクト装置54へ与えられる。

【0029】

前記カメラ2はUSBポート34を介してCPU30に接続されている。カメラ2は画像処理装置3のUSBポート34より出力されるシャッター駆動信号iを受けて撮像動作し、その撮像により得られた濃淡画像データDはUSBポート34から画像処理装置3に取り込まれる。カメラ2は例えばCCDカメラであり、箱詰め物12を撮像して得られる濃淡画像データDは1画素単位で画像処理装置3のハードディスク31に記憶される。

CPU30にはディスプレイ6が接続されている。このディスプレイ6にはカメラ2で撮像された画像、後述する濃度ヒストグラム、検査結果などが表示される。

【0030】

図5は、検査対象の箱詰め物12を開口部分よりカメラ2により撮像して得られた検査対象画像12pを示している。この検査対象画像12pによると、前記カートン10の内部には20本の円筒形状のガラスびん1がびん口を上に向けて縦横整列された状態で箱詰めされている。図5の検査対象画像12pにおいて、1pはガラスびん1の画像、10pはカートン10の画像、11pはカートンの蓋11の画像である。

箱詰め物12の検査対象画像12pがカメラ2より画像処理装置3に取り込まれると、画像処理装置3は、この検査対象画像12pについて各ガラスびんが整列配置される位置に対応する画像上の位置(合計20カ所)に矩形状の検査領域Wをそれぞれ設定し、各検査領域W内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出し、各検査情報を基準情報と対比することにより箱詰め物の箱詰め状態の適否を判別する。

なお、画像処理装置3は、カメラ2より取り込んだ画像が傾いている場合、カートンの画像10pの縦横の輪郭線を抽出して、各輪郭線が水平、垂直となるように画像を回転させる機能を有しており、画像の回転処理後に前記検査領域の設定が行われる。

【0031】

この画像処理装置3による画像処理によって、ガラスびんが欠落していること(図6参照)、ガラスびんが天地反転していること(図7参照)、ガラスびんが割れていること(図8参照)などの箱詰め物不良を検出することができる。

図6に示す検査対象画像12pにおいて、Xはガラスびんの画像1pが欠落していることを示している。このXの部分に設定されている検査領域W内の検査対象画像についての濃度分布は、ガラスびんの画像1pの有無によって明らかに相違するので、ガラスびんの欠落を判別することが可能である。

また、図7に示す検査対象画像12pにおいて、中央のガラスびんの画像1pはびん底が上になった天地反転した状態のものである。この部分に設定されている検査領域W内の検査対象画像についての濃度分布は、ガラスびんの画像1pがびん口が写っている画像であるかびん底が写っている画像であるかによって明らかに相違するので、ガラスびんが天地反転しているのを判別することが可能である。

さらに、図8に示す検査対象画像12pにおいて、中央のガラスびんの画像1pはガラスびんの側面部分が割れた状態のものである。この部分に設定されている検査領域W内の検査対象画像についての濃度分布は、ガラスびんの画像1pが割れの有無によって明らかに相違するので、ガラスびんの割れを判別することが可能である。

【0032】

図9は、検査対象の箱詰め物12を開口部分よりカメラ2により撮像して得られる他の検査対象画像12pを示している。この検査対象画像12pによると、前記カートン10の内部に20本の円筒形状のガラスびん1がびん口を上に向けて縦横の仕切板を介して縦横整列された状態で箱詰めされている。図9の検査対象画像12pにおいて、1pはガラスびん1の画像、10pはカートン10の画像、11pはカートンの蓋11の画像、13p,14pは縦横の仕切板の画像である。

箱詰め物12の検査対象画像12pがカメラ2より画像処理装置3に取り込まれると、画像処理装置3は、この検査対象画像12pについて各ガラスびんが整列配置される位置に対応する画像上の位置(合計20カ所)に矩形状の検査領域W1を、隣り合うガラスびん間の縦方向の仕切板が設置される位置に対応する画像上の位置(合計16カ所)に縦長矩形状の検査領域W2を、隣り合うガラスびん間の横方向の仕切板が設置される位置に対応する画像上の位置(合計15カ所)に横長矩形状の検査領域W3を、縦方向の仕切板と横方向の仕切板との交差位置に対応する画像上の位置(合計12カ所)に正方矩形状の検査領域W4を、それぞれ設定し、各検査領域W1〜W4内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出し、各検査情報を基準情報と対比することにより箱詰め物の箱詰め状態の適否を判別する。

【0033】

この画像処理装置3による画像処理により、ガラスびんが欠落していることや乗り上がっていること(図10参照)、仕切板が欠落していること(図11参照)などの箱詰め不良を検出することができる。

図10に示す検査対象画像12pにおいて、Xはガラスびんの画像1pが欠落していることを示し、Yはガラスびんが乗り上がってその下のガラスびんが隠れていることを示している。このXやYの部分に設定されている検査領域W1内の検査対象画像についての濃度分布は、ガラスびんの画像1pの有無やガラスびんの画像1pの重なりによって明らかに相違するので、ガラスびんの欠落や乗り上がりを判別することが可能である。

また、図11に示す検査対象画像12pにおいて、Zは横方向の仕切板の画像14pが欠落していることを示している。このZの部分に設定されている検査領域W3内の検査対象画像についての濃度分布は、仕切板の画像14pの有無によって明らかに相違するので、仕切板の欠落を判別することが可能である。

【0034】

図12および図13は、基準画像および検査対象画像について、各検査領域WまたはW1〜W4内の画像より濃度分布に関する情報として抽出される濃度ヒストグラムh1,h2を示している。図示の濃度ヒストグラムh1,h2は、検査領域に含まれる全ての画素についての濃度レベルの階調毎の画素数の分布を2次元のグラフで表したものである。図12および図13において、横軸は0〜255階調の濃度レベルを示し、縦軸は各濃度レベルを有する画素の数を示している。

図12および図13において、h2は準備工程において基準画像に設定される複数個の検査領域のうちのいずれかの検査領域より抽出された濃度ヒストグラムを示し、h1は検査工程において検査対象画像に設定される複数個の検査領域のうちのいずれかの検査領域(基準画像と同じ検査領域)より抽出された濃度ヒストグラムを示している。

【0035】

前記の準備工程は、適正な箱詰め状態の箱詰め物12をカートン10の開口部分よりカメラ2で撮像して得られる基準画像について前記の検査領域WまたはW1〜W4をそれぞれ設定し、各検査領域内の基準画像についての濃度ヒストグラムを抽出する工程である。この実施例では、適正な箱詰め状態の箱詰め物12を複数個用意し、各箱詰め物12を撮像して得られた複数個の基準画像について各検査領域内の画像についての濃度ヒストグラムをそれぞれ抽出した後、検査領域毎に複数個の基準画像についての濃度ヒストグラムを平均化処理すること、すなわち、濃度レベルの階調毎の画素数の平均値を求めることにより基準画像の濃度ヒストグラムを取得している。

【0036】

前記の検査工程は、検査対象の箱詰め物12をカートン10の開口部分よりカメラ2で撮像して得られる検査対象画像について前記の検査領域WまたはW1〜W4をそれぞれ設定して、各検査領域内の検査対象画像についての濃度ヒストグラムを抽出する工程である。そして、検査工程では、検査領域毎に検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2との類似度合を判定する。

図12に示す具体例では、検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とはほぼ重なり、両者の類似度合は高いので、検査対象の箱詰め物12の箱詰め状態は適正であると判断する。

図13に示す具体例では、検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とは重ならず、両者の類似度合は低いので、検査対象の箱詰め物12の箱詰め状態は適正でないと判断する。

【0037】

図14は、基準画像についての濃度ヒストグラムh2を取得するために実行される準備工程での画像処理装置3の制御手順を示している。同図中、「ST」は「STEP」の略であり、制御の流れにおける各手順を示している。

準備工程では、適正な箱詰め状態の箱詰め物12が複数個用意されており、同図のST1において、通過センサ7により検査位置のベルトコンベヤ50上に箱詰め物12が導入されたかどうかを判定している。通過センサ7が箱詰め物12を検出すると、ST1の判定が「YES」であり、通過センサ7が出力する検出信号sが画像処理装置3に取り込まれる。画像処理装置3は所定のタイミング遅れてシャッター駆動信号iをカメラ2に出力し、カメラ2はシャッター駆動信号iを受けてシャッターを開き、箱詰め物12をカートン10の開口部分より撮像し、基準画像を取得する(ST2)。この基準画像の濃淡画像データDは画像処理装置3に取り込まれてハードディスク31に記憶される(ST3)。

【0038】

つぎのST4では、画像処理装置3のCPU30は基準画像についてガラスびんが整列配置される位置や仕切板が設置される位置に対応する画像上の位置に検査領域WまたはW1〜W4をそれぞれ設定した後、1番目の検査領域内の検査対象画像について濃度ヒストグラムを生成する(ST5)。同様にして全ての検査領域内の検査対象画像について濃度ヒストグラムが生成されると、ST6の判定が「YES」となり、2回目の適正な箱詰め状態の箱詰め物12を検査位置に導入して同様の濃度ヒストグラムの生成処理が実行される。用意された全ての適正な箱詰め状態の箱詰め物12について濃度ヒストグラムが生成されると、ST7の判定が「YES」となり、各箱詰め物12を撮像して得られた複数個の基準画像について検査領域毎の濃度ヒストグラムを平均化処理して基準画像の濃度ヒストグラムh2を取得し、それらをハードディスク31に記憶させる(ST8)。

【0039】

図15は、検査対象画像の濃度ヒストグラムh1を抽出して検査対象の箱詰め物12の箱詰め状態の適否を判別するために実行される検査工程における画像処理装置3の制御手順を示している。

同図のST1において、通過センサ7により検査位置のベルトコンベヤ50上に検査対象の箱詰め物12が導入されたかどうかを判定している。通過センサ7が検査対象の箱詰め物12を検出すると、ST1の判定が「YES」であり、通過センサ7が出力する検出信号sが画像処理装置3に取り込まれる。画像処理装置3は所定のタイミング遅れてシャッター駆動信号iをカメラ2に出力し、カメラ2はシャッター駆動信号iを受けてシャッターを開き、箱詰め物12をカートン10の開口部分より撮像し、検査対象画像を取得する(ST2)。この検査対象画像の濃淡画像データDは画像処理装置3に取り込まれてハードディスク31に記憶される(ST3)。

【0040】

つぎのST4では、画像処理装置3のCPU30は検査対象画像についてガラスびんが整列配置される位置や仕切板が設置される位置に対応する画像上の位置(前記基準画像と同じ位置)に準備工程で設定した検査領域WまたはW1〜W4をそれぞれ設定した後、1番目の検査領域内の検査対象画像について濃度ヒストグラムh1を生成する(ST5)。つぎにCPU30は、検査対象画像の濃度ヒストグラムh1と準備工程で取得された基準画像の対応する濃度ヒストグラムh2との類似度合を次式の正規化相互相関演算を実行することにより算出する。

【0041】

【数1】

【0042】

なお、上式において、iは濃度レベルの階調であり、0〜255の範囲をとる。T(i)は基準画像の濃度ヒストグラムh2について階調がi(ただし、i=0〜255)の濃度レベルを有する画素の数、I(i)は検査対象画像の濃度ヒストグラムh1について(ただし、i=0〜255)の濃度レベルを有する画素の数である。Rは数式1により算出される類似度合を示す値、すなわち相関係数を示している。この相関係数Rは1以下の値をとるもので、「1」に近いほど検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とは類似度合が高いと判断することができる。なお、類似度合を判断するのに上記の相関係数Rを用いることもできるが、この実施例では次式により算出される値Eによって類似度合を判断している(ST6)。

【0043】

【数2】

【0044】

この値Eが小さいほど検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とは類似度合が高く、大きいほど検査対象画像の濃度ヒストグラムh1と基準画像の濃度ヒストグラムh2とは類似度合は低くなる。

【0045】

図15に戻って、つぎのST7では、CPU30は上記の値Eが所定のしきい値以上かどうかを判定し、その判定結果をメモリ32に記憶する。次にST8からST5に戻り、2番目の検査領域内の検査対象画像について濃度ヒストグラムh1を生成し、上記と同様の手順を実行する(ST6,7)。全ての検査領域内の検査対象についてST5〜ST7の各手順が実行されると、ST8の判定が「YES」となり、CPU30はメモリ32の記憶内容を参照し、前記の値Eがしきい値以上の検査領域が1つでも存在するかどうかを判定する(ST9)。

【0046】

もし、ST9の判定が「YES」であれば、CPU30は箱詰め物12の箱詰め状態は適正でないと判断し、「不適正」の判定出力としてリジェクト信号rをリジェクト装置54へ出力するとともに、ディスプレイ6に「不適正」の判定結果を表示させる(ST10)。もし、全ての検査領域内の検査対象画像について前記の値Eがしきい値より小さければ、ST9の判定は「NO」であり、CPU30は箱詰め物12の箱詰め状態は適正であると判断し、「適正」である旨の判定結果をディスプレイ6に表示させる(ST11)。

なお、この実施例では、全ての検査対象画像をその撮像時間をタグとして画像処理装置3のハードディスク31に記憶させて保管しており、これにより過去にわたって画像の確認を可能とし、トレーサビリティを保証している。

【符号の説明】

【0047】

1 ガラスびん

10 カートン

2 カメラ

3 画像処理装置

4 照明装置

5 搬送機構

7 通過センサ

W,W1〜W4 検査領域

【特許請求の範囲】

【請求項1】

複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査する箱詰め物検査方法であって、

適正な箱詰め状態の箱詰め物を箱の開口部分より撮像して得られる基準画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の濃度分布に関する基準となる情報を取得する準備工程と、検査対象の箱詰め物を箱の開口部分より撮像して得られる検査対象画像について前記基準画像と同じ位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して検査対象の箱詰め物の箱詰め状態の適否を判別する検査工程とを実施することを特徴とする箱詰め物検査方法。

【請求項2】

前記箱詰め物は、複数個の物品が仕切板を介して整列された状態で箱詰めされるものであり、前記準備工程において、基準画像について各物品が整列配置される位置と仕切板が設置される位置とに検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の濃度分布に関する基準となる情報を取得し、前記検査工程において、検査対象画像について前記基準画像と同じ位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して検査対象の箱詰め物の箱詰め状態の適否を判別する請求項1に記載された箱詰め物検査方法。

【請求項3】

請求項1または2に記載された箱詰め物検査方法であって、前記準備工程において取得される検査領域毎の濃度分布に関する基準となる情報は、適正な箱詰め状態の複数個の箱詰め物を各箱の開口部分より撮像して得られる複数個の基準画像より抽出された各検査領域内の画像についての濃度分布に関する情報をそれぞれ平均化処理したものである箱詰め物検査方法。

【請求項4】

前記準備工程において取得される濃度分布に関する基準となる情報および前記検査工程において抽出される濃度分布に関する検査情報は、検査領域に含まれる全ての画素についての濃度レベルの階調毎の画素数の分布を2次元のグラフで表した濃度ヒストグラムであり、検査領域毎に検査対象画像についての濃度ヒストグラムと基準画像についての濃度ヒストグラムとの類似度合を演算により求めて、その算出値を所定のしきい値とそれぞれ比較することにより箱詰め物の箱詰め状態の適否を判別する請求項1〜3のいずれかに記載された箱詰め物検査方法。

【請求項5】

複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査する箱詰め物の検査装置であって、検査対象の箱詰め物を検査位置に導く搬送機構と、検査位置の上方に箱詰め物の全体が視野内に収まるように検査位置に向けて配置されるカメラと、検査位置に向けて照明を施すための照明装置と、検査対象画像をカメラより取り込んで箱詰め物の箱詰め状態の適否を判別するための画像処理を実行する画像処理装置とから成り、

前記画像処理装置は、前記検査対象画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定する検査領域設定手段と、検査領域設定手段により設定された各検査領域内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出する濃度情報抽出手段と、適正な箱詰め状態の箱詰め物を撮像して得られた基準画像より取得された濃度分布に関する基準となる情報を記憶する基準情報記憶手段と、前記濃度情報抽出手段により抽出された各検査情報を前記基準情報記憶手段に記憶された前記基準となる情報と対比して箱詰め物の箱詰め状態の適否を判別する判別手段と、判別手段による判別結果を出力する出力手段とを備えて成る箱詰め物検査装置。

【請求項6】

前記箱詰め物は、複数個のガラスびんが整列された状態で箱詰めされたものである請求項5に記載された箱詰め物検査装置。

【請求項7】

請求項5または6に記載された箱詰め物検査装置であって、検査対象の箱詰め物が検査位置に導入されたことを検出するセンサをさらに備え、前記カメラは、前記センサより検出信号が出力されたとき検査位置を通過する検査対象の箱詰め物を撮像する箱詰め物検査装置。

【請求項1】

複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査する箱詰め物検査方法であって、

適正な箱詰め状態の箱詰め物を箱の開口部分より撮像して得られる基準画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の濃度分布に関する基準となる情報を取得する準備工程と、検査対象の箱詰め物を箱の開口部分より撮像して得られる検査対象画像について前記基準画像と同じ位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して検査対象の箱詰め物の箱詰め状態の適否を判別する検査工程とを実施することを特徴とする箱詰め物検査方法。

【請求項2】

前記箱詰め物は、複数個の物品が仕切板を介して整列された状態で箱詰めされるものであり、前記準備工程において、基準画像について各物品が整列配置される位置と仕切板が設置される位置とに検査領域をそれぞれ設定して、各検査領域内の基準画像についての濃度分布に関する情報を抽出することにより検査領域毎の濃度分布に関する基準となる情報を取得し、前記検査工程において、検査対象画像について前記基準画像と同じ位置に検査領域をそれぞれ設定して、各検査領域内の検査対象画像についての濃度分布に関する検査情報を抽出した後、各検査情報を前記基準となる情報と対比して検査対象の箱詰め物の箱詰め状態の適否を判別する請求項1に記載された箱詰め物検査方法。

【請求項3】

請求項1または2に記載された箱詰め物検査方法であって、前記準備工程において取得される検査領域毎の濃度分布に関する基準となる情報は、適正な箱詰め状態の複数個の箱詰め物を各箱の開口部分より撮像して得られる複数個の基準画像より抽出された各検査領域内の画像についての濃度分布に関する情報をそれぞれ平均化処理したものである箱詰め物検査方法。

【請求項4】

前記準備工程において取得される濃度分布に関する基準となる情報および前記検査工程において抽出される濃度分布に関する検査情報は、検査領域に含まれる全ての画素についての濃度レベルの階調毎の画素数の分布を2次元のグラフで表した濃度ヒストグラムであり、検査領域毎に検査対象画像についての濃度ヒストグラムと基準画像についての濃度ヒストグラムとの類似度合を演算により求めて、その算出値を所定のしきい値とそれぞれ比較することにより箱詰め物の箱詰め状態の適否を判別する請求項1〜3のいずれかに記載された箱詰め物検査方法。

【請求項5】

複数個の物品が整列された状態で箱詰めされる箱詰め物の箱詰め状態を検査する箱詰め物の検査装置であって、検査対象の箱詰め物を検査位置に導く搬送機構と、検査位置の上方に箱詰め物の全体が視野内に収まるように検査位置に向けて配置されるカメラと、検査位置に向けて照明を施すための照明装置と、検査対象画像をカメラより取り込んで箱詰め物の箱詰め状態の適否を判別するための画像処理を実行する画像処理装置とから成り、

前記画像処理装置は、前記検査対象画像について少なくとも各物品が整列配置される位置に検査領域をそれぞれ設定する検査領域設定手段と、検査領域設定手段により設定された各検査領域内の検査対象画像についての濃度分布に関する検査情報をそれぞれ抽出する濃度情報抽出手段と、適正な箱詰め状態の箱詰め物を撮像して得られた基準画像より取得された濃度分布に関する基準となる情報を記憶する基準情報記憶手段と、前記濃度情報抽出手段により抽出された各検査情報を前記基準情報記憶手段に記憶された前記基準となる情報と対比して箱詰め物の箱詰め状態の適否を判別する判別手段と、判別手段による判別結果を出力する出力手段とを備えて成る箱詰め物検査装置。

【請求項6】

前記箱詰め物は、複数個のガラスびんが整列された状態で箱詰めされたものである請求項5に記載された箱詰め物検査装置。

【請求項7】

請求項5または6に記載された箱詰め物検査装置であって、検査対象の箱詰め物が検査位置に導入されたことを検出するセンサをさらに備え、前記カメラは、前記センサより検出信号が出力されたとき検査位置を通過する検査対象の箱詰め物を撮像する箱詰め物検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−73452(P2013−73452A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212531(P2011−212531)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000178826)日本山村硝子株式会社 (140)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000178826)日本山村硝子株式会社 (140)

【Fターム(参考)】

[ Back to top ]