米生地形成機

【課題】高アミロース米を原料とした米粉50%以上の米シートでも、麺にしたときにちぎれにくく、麺のさばけも良く、また、生産性に優れ、安価に製造することができる米粉50%以上の米シートを製造するための米生地を形成する米生地形成機を提供する。

【解決手段】間隔を設けて配置した搬送ローラー3に布製のベースシート1をループ状に張設してこの布製のベースシート1をループ状に移動自在に設けたベースシート搬送部6と、このベースシート搬送部6のループ状に移動する布製のベースシート1上に、混合液を連続的に流し込む混合液供給部7と、この混合液供給部7から布製のベースシート1上に流し込まれた混合液を、布製のベースシート1の下側に設けた蒸気吐出部26で蒸煮する蒸煮部8とから成る米生地形成機。

【解決手段】間隔を設けて配置した搬送ローラー3に布製のベースシート1をループ状に張設してこの布製のベースシート1をループ状に移動自在に設けたベースシート搬送部6と、このベースシート搬送部6のループ状に移動する布製のベースシート1上に、混合液を連続的に流し込む混合液供給部7と、この混合液供給部7から布製のベースシート1上に流し込まれた混合液を、布製のベースシート1の下側に設けた蒸気吐出部26で蒸煮する蒸煮部8とから成る米生地形成機。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、米粉を主原料とした米シートを製造する際に用いる米生地形成機に関するものである。

【背景技術】

【0002】

我が国の食料自給率は、カロリーベースで40%であり、米の需要を拡大するためには、麺やパンなどへの米粉の利用を積極的に進める必要があり、従来から米を原料とした加工食品の製品化が試みられている。しかしながら、麺に関しては、そもそも米麺に適した米が無いために、麺線にしたときに切れ易かったり、茹でたときにくっつき易かったりする問題があり、製品化は困難であるとされていた。しかし、その解決法としてグルテンや澱粉質を加え、加工し易くする方法が考えられ、米を原料とした米麺の様々な製造方法が提案されるようになった。

【0003】

例えば、特開昭53−130448号のように、小麦粉の一部を米粉に置き換えて、小麦粉のグルテンを利用して麺にする方法や、例えば、特公昭60−41579号のように、うるち米に澱粉を加えた方法がそれである。更に、最近では、例えば、特開2008−301769号のように、高アミロース米を原料とした米100%の米麺も開発されてきている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭53−130448号公報

【特許文献2】特公昭60−41579号公報

【特許文献3】特開2008−301769号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、米粉を原料とした麺は、つなぎとなる澱粉質が少ないため、麺線にすると切れたり米に含まれるアミロペクチンによる粘りで、麺表面の粘りが強く、麺同士がくっついたりする問題がある。

【0006】

また、麺を切れにくくするために澱粉質を増やすと、米の特徴である透明感が得られず、風味も損なわれてしまい、米麺と言えなくなってしまう。

【0007】

また、米の微粉末粉を使用して蒸練、冷却することで上記問題を克服し、米粉50%以上の米麺を製造できるが、生産性が非常に悪く、製品が高価になってしまい消費者が気軽に購入することができなくなってしまう。

【0008】

そこで、本発明は、従来の米粉を原料とした米麺の製造における問題点を解決し、高アミロース米を原料とした米粉を50%以上含有する米シートでも、麺にしたときにちぎれにくく、麺のさばけも良く、また、生産性に優れ、安価に製造することができる米粉50%以上の米シートを製造するための米生地を形成する米生地形成機を提供することを目的とする。

【課題を解決するための手段】

【0009】

添付図面を参照して本発明の要旨を説明する。

【0010】

アミロース値が30%以上の高アミロース米を製粉した米粉と澱粉と水とを撹拌混合した前記米粉を50%以上含有した混合液を蒸煮してα化した米生地にする米生地形成機であって、間隔を設けて配置した搬送ローラー3に布製のベースシート1をループ状に張設してこの布製のベースシート1をループ状に移動自在に設けたベースシート搬送部6と、このベースシート搬送部6のループ状に移動する前記布製のベースシート1上に、前記混合液を連続的に流し込む混合液供給部7と、この混合液供給部7から前記布製のベースシート1上に流し込まれた前記混合液を蒸煮する蒸煮部8とから成り、この蒸煮部8は、前記布製のベースシート1の下側に高温の蒸気を吐出する蒸気吐出部26を設けて、この蒸気吐出部26から吐出される高温の蒸気が前記布製のベースシート1を通過すると共にこの蒸煮部8内全体を高温にし、この高温の蒸気で前記蒸煮部8内を移動する前記布製のベースシート1上に供給した前記混合液を、この布製のベースシート1ごと蒸煮するように構成し、前記蒸煮部8から出てきた前記シート状の混合液と前記布製のベースシート1とを剥離する剥離部29を備えた構成としたことを特徴とする米生地形成機に係るものである。

【0011】

また、前記蒸気吐出部26は、前記ループ状に張設した布製のベースシート1の内側に配設して前記混合液供給部7から前記混合液を流し込む上側で移動する布製のベースシート1の下側に配設し、この蒸気吐出部26から吐出した蒸気が前記布製のベースシート1を通過してこの布製のベースシート1上の混合液を下側から蒸煮するように構成したことを特徴とする請求項1記載の米生地形成機に係るものである。

【発明の効果】

【0012】

本発明は上述のように構成したから、アミロース値が30%以上の高アミロース米を製粉した米粉と澱粉と水とを撹拌混合した米粉を50%以上含有した混合液で米生地を形成する際に、練ったり捏ねたりする作業を行わなくてもこの混合液を容易にα化して米生地を形成できるので、工程を簡素化でき、コストも掛からず、更に直行率(歩留まり)も向上する生産性の秀れた画期的な高アミロース米を原料とした米粉50%以上の米シートを製造するための米生地を形成する米生地形成機となる。

【0013】

しかも、本発明は、ベースシートに布製のベースシートを採用したので、シート状の混合液を蒸煮する際に、より均一に蒸煮することができ、更に、蒸煮後のα化した米生地を布製のベースシートから容易に剥離することができる生産性に優れた画期的な米生地形成機となる。

【0014】

更に、本発明は、混合液をシート状に形成して蒸煮してシート状の米生地を形成するので、一々生地を延ばしてシート状にする必要がなく、細く切断することで麺にすることができ、四角や丸型に切断することで春巻きの皮やワンタンなどにすることができる実用性に優れた米生地形成機となる。

【0015】

また、請求項2記載の発明においては、布製のベースシート上のシート状に形成した混合液を、より一層容易に且つ完全にα化することができる、より一層生産性に優れた米生地形成機となる。

【図面の簡単な説明】

【0016】

【図1】本実施例の工程フロー説明図である。

【図2】本実施例の洗米機を示す説明斜視図である。

【図3】本実施例の水挽き製粉機を示す断面図である。

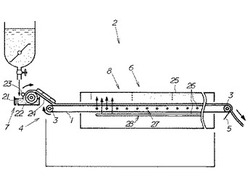

【図4】本実施例の米生地形成機を示す断面図である。

【発明を実施するための形態】

【0017】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0018】

混合液供給部7に供給されたアミロース値が30%以上の高アミロース米を製粉した米粉と澱粉と水とを撹拌混合した米粉を50%以上含有した混合液を、ループ状に移動自在に設けた布製のベースシート1を移動させた状態で、混合液供給部7から布製のベースシート1上に流し込む(供給する)ので、この布製のベースシート1に流し込まれた混合液は、移動する布製のベースシート1上で連続した帯状のシートに形成され、この帯状のシートに形成された状態のまま布製のベースシート1の移動により蒸煮部8に搬送される。

【0019】

この蒸煮部8に搬送された帯状のシートに形成された混合液は、蒸煮部8内を移動しながら、布製のベースシート1の下側に設けた蒸気吐出部26から吐出する高温の蒸気で蒸煮され徐々にα化してゆき、この蒸煮部8を出た際には、布製のベースシート1上で完全にα化したシート状の米生地となり、この布製のベースシート1上でα化したシート状の米生地を、剥離部29となる布製のベースシート1が戻り方向に折り返すベースシート搬送部6の端部で布製のベースシート1から剥離して、シート状の米生地を形成することができることとなる。

【0020】

即ち、本発明は、混合液をシート状に形成して、混合液全体が加熱され易く容易にα化する状態にして加熱するので、一々練ったり捏ねたりする作業を行わなくても、単に蒸気で加熱する蒸煮処理を行うだけで容易にα化した米生地を形成することができる。

【0021】

しかも、布製のベースシート1を採用したので、蒸気吐出部26から吐出した高温の蒸気が容易に布製のベースシート1を通過して、この布製のベースシート1上にシート状に形成された混合液を効率的且つ均一に加熱することができ、よって、この布製のベースシート1上でシート状に形成された混合液を練ったり捏ねたりせずに短時間で容易に完全にα化することができる極めて生産性に優れた画期的な米生地形成機となる。

【実施例】

【0022】

本発明の具体的な実施例について図面に基づいて説明する。

【0023】

本実施例は、本発明の米生地形成機2を用いた高アミロース米を原料とした米粉50%以上の米シートの製造方法に関するものである。

【0024】

具体的には、本実施例は、図1に示すように、(1)洗米工程,(2)製粉工程,(3)濾過工程,(4)ミキシング工程,(5)攪拌工程,(6)蒸煮工程,(7)乾燥工程,(8)冷却工程,(9)切断工程の9つの工程からなり、精米したアミロース値30%以上の高アミロース米を洗米機9で洗米し水に浸漬した後に、水挽き製粉機10で冷水を加えながら製粉し、この製粉した米粉を水挽き製粉とし、この水挽き製粉に澱粉を混合し、これを混合液とし、この混合液を攪拌した後にα化した米生地を作るために米生地形成機2でシート状の混合液を形成・蒸煮し、この混合液をα化させ、このα化した米生地を乾燥・冷却しβ化させ、このβ化した米生地を切り出して米シートとする高アミロース米を原料とした米粉50%以上のシートの製造方法である。

【0025】

より具体的には、原料となる高アミロース米は、品種が北陸207号(2011年2月15日に「越のかおり」と品種登録)で、この北陸207号のアミロース値は36%前後である。

【0026】

この北陸207号は、もともと製麺適正に適すことを目的に育成されたもので、アミロースを多く含んでいるので、冷えると硬くなる性質があり、この性質を利用し、麺離れが良く、加工適性に秀れたものとなっている。

【0027】

更に、このアミロースは、α化した米生地がβ化する際にアミノペクチンよりもβ化速度が速く、容易にβ化するので、後述する乾燥・冷却工程に要する時間を短縮でき、よってスループットが向上し、生産性の向上が図れるメリットもある。

【0028】

以下に、各工程の詳細を説明する。

【0029】

(1)洗米工程

洗米工程は、精米した米を洗浄する工程であり、例えば、従来の攪拌翼を有する洗米機を使用して洗米した場合は、この攪拌翼が米と擦れ合うことで米に損傷を与え、米の外観を損ね米が屑米や細米になってしまうので、米の持つ風味を損なってしまう可能性があり、更に、米を攪拌する領域が狭く、均一に攪拌することが難しく、米全体を洗米するのに要する時間が多くかかってしまう。

【0030】

そこで本実施例では、水とエアーを使用する洗米機9を用いて洗米を行っている。

【0031】

この洗米機9は、図2に示すように、底部に複数のエアー吐出口11を設けた洗米機容体12と、このエアー吐出口11より吐出するエアーを送出するエアーコンプレッサー部13とで構成され、このエアー吐出口11は、洗米機容体12底部に散在状態に配置され、洗米機容体12内全体を攪拌するように形成している。

【0032】

この洗米機容体12内に米と水を入れ、エアー吐出口11よりエアーを吐出させ、米が下方から上方に巻き上がるように攪拌し洗米を行う構成としている。

【0033】

この攪拌作用は、水とエアーのみで生じさせているので、米には殆どダメージが入らず、よって、米の外観が損なわれることが無く、また、洗米機容体12底部に複数のエアー吐出口11を設けたので、洗米機容体12内全体を攪拌でき、洗米時間を短時間で行うことが可能となる。

【0034】

具体的な洗米条件は、エアー圧力を5kg/cm2、水量を原料1kgに対して約2Lとし、洗米時間は15分〜30分としている。

【0035】

また、この洗米をした後、4時間〜20時間、水に浸しておき、米に十分な水分を含ませている。

【0036】

(2)製粉工程

製粉工程は、洗米した米を細かく粉砕し、米粉にする工程であり、冷水を加えながら石臼にて水挽きをおこなう水挽き製粉機10を用いた製粉方法を用いている。

【0037】

この水挽き製粉機10は、図3に示すように、石臼部14に米を導入する材料導入部15と、この材料導入部15より導入した米を粉砕し米の液にする石臼部14と、この石臼部14で製粉した米の液を導出する水挽き製粉導出部16とで構成している。

【0038】

具体的には、材料導入部15は、石臼部14中央の上部に立設し、米を周囲にこぼさずに投入するために用いる漏斗17を挿入する漏斗挿入部18を設け、この漏斗挿入部18に漏斗17を挿入し、漏斗17を介して材料導入部15に米を投入し、米がきちんと石臼部14に到達する構成としている。

【0039】

また、石臼部14は、上部石臼部19と下部石臼部20で形成し、この下部石臼部20に回転軸を軸着し、石臼部14に投入した材料は、この上部石臼部19と下部石臼部20の隙間に入り込み、下部石臼部20の回転により粉砕され、米の液となる。

【0040】

この粉砕された米の液は、米と一緒に投入している冷水と混合し、流動化状態で石臼部14より流れ出て、水挽き製粉導出部16より導出する。

【0041】

この水挽き製粉機10の特徴は、粉砕時の発熱量が少なく米に与える熱ダメージが抑えられ、また、粒度の細かい米粉となるので、米に含まれる水分が保たれ風味を損なわず、生地の目が細かく舌触りが良くなることである。

【0042】

具体的な製粉条件は、この水挽き製粉機10に、冷水を1.2L/min〜1.6L/minの水量で加えながら、1.5kg/min〜1.75kg/minの処理条件で製粉し、粘度をカップ粘度測定法(カップ容量48ml)で測定した場合に20cps〜60cpsとなるようにしている。

【0043】

(3)濾過工程

濾過工程は、製粉した米粉に混ざっている胚芽の茶色い部分を除去するための工程であり、水挽き製粉機10の水挽き製粉導出部16より流れ出た水挽き製粉がそのまま貯留容器上部にふるいメッシュ25を設けた濾過器に流れ込み、ふるいメッシュ25を通過した水挽き製粉を貯留容器に貯め、この貯留容器下方に設けた濾過液送出部より後述する次工程のミキシング工程に送出している。

【0044】

(4)ミキシング工程

ミキシング工程は、濾過した水挽き製粉に、つなぎ及び旨みの原料となる澱粉を混合する工程であり、濾過器より送出された濾過した水挽き製粉を混合タンク内に貯留し、その中に澱粉を混入し、混合タンクに設けた攪拌翼を回転させ、20分〜30分間良く混ぜ合わせて混合液を生成している。

【0045】

混入する澱粉は、タピオカ澱粉,馬鈴薯澱粉,甘藷澱粉,小麦澱粉,ザコ澱粉,米澱粉,緑豆澱粉,コーンスターチ,ハイアミロースコーンスターチ,ワキシーコーンスターチなどで、これらのうち1種類だけ混合しても良いし、複数の種類を混合しても良く、米粉との混合割合は0%〜49%としている。

【0046】

(5)攪拌工程

攪拌工程は、ミキシング工程で混合した米粉と澱粉の混合液が、米の比重が重く、米粉のほうが直ぐに沈殿し米粉と澱粉に分離してしまい品質に偏りが生じるのを防ぐための工程であり、後述する蒸煮工程の米生地形成機2に供給する直前に、タンク底より混合液をかき上げ攪拌する攪拌機を設けた攪拌タンク内で混合液を攪拌し、この混合液中の米粉と澱粉が均一に分散している状態にしてから米生地形成機2に供給している。

【0047】

(6)蒸煮工程

蒸煮工程は、混合液を蒸気で加熱してα化して米生地を形成する工程であり、本実施例では、米生地形成機2を用いて、前述した攪拌工程で撹拌処理して米粉と澱粉とが均一に分散している状態の混合液を一定量、布製のベースシート1上に流し込みながら、この布製のベースシート1上にシート状の混合液に形成し、このシート状の混合液を布製のベースシート1ごと高温の蒸気で蒸煮してα化した米生地を形成している。

【0048】

本実施例で用いた米生地形成機2は、図4に示すように、間隔を設けて配置した搬送ローラー3に布製のベースシート1をループ状に張設してこの布製のベースシート1をループ状に移動自在に設けたベースシート搬送部6と、このベースシート搬送部6のループ状に移動する布製のベースシート1上に、混合液を連続的に流し込む混合液供給部7と、この混合液供給部7から布製のベースシート1上に流し込まれた混合液を蒸煮する蒸煮部8とから成り、この蒸煮部8は、布製のベースシート1の下側に高温の蒸気を吐出する蒸気吐出部26を設けて、この蒸気吐出部26から吐出される高温の蒸気が布製のベースシート1を通過すると共にこの蒸煮部8内全体を高温にし、この高温の蒸気で蒸煮部8内を移動する布製のベースシート1上に供給した混合液を、この布製のベースシート1ごと蒸煮するように構成し、蒸煮部8から出てきたシート状の混合液と布製のベースシート1とを剥離する剥離部29を備えた構成としている。

【0049】

具体的には、混合液供給部7は、混合液が供給される供給トレー21に、一部が供給トレー21内に供給された混合液に浸漬する位置にこの供給トレー21内の混合液を表面に付着し引き上げる取出しローラー22を回転自在に設け、この取出しローラー22は、布製のベースシート1の幅と略同等の長さに形成され、布製のベースシート1の幅方向と平行に設けた構成としている。

【0050】

また、この取出しローラー22の表面に付着した混合液を均一な厚みに形成する余剰液除去部23を取出しローラー22と平行に且つ近接状態に設け、更に、この余剰液除去部23で均一な厚みに形成した取出しローラー22の表面に付着している混合液をこの取出しローラー22表面より剥離し布製のベースシート1上に流し込む導入板24を設けた構成とし、この導入板24は、一端が取出しローラー22表面に外接し他端が布製のベースシート1に近接するように設けた構成としている。

【0051】

また、ベースシート搬送部6は、間隔を設けて水平方向に対向配設した2つの搬送ローラー3から成る駆動部4に布製のベースシート1をループ状に張設した構成とし、この駆動部4(搬送ローラー3)に張設した布製のベースシート1は、搬送ローラー3との間に生じる摩擦抵抗によって、駆動部4の回転駆動に伴いループ状に移動するように構成している。

【0052】

このように、本実施例のベースシート搬送部6は、布製のベースシート1をループ状に設けて、この布製のベースシート1が搬送経路を折り返す際に、この布製のベースシート上にシート状に形成したα化した米生地がこの布製のベースシート1から剥離するように構成しており、本実施例では、この布製のベースシート1からα化した米生地が剥離されるベースシート搬送部6の布製のベースシート1が戻り方向に折り返す折り返し端部を剥離部29としている。

【0053】

また、このベースシート搬送部6は、前述の通り、布製のベースシート1上でα化した米生地を剥離部29(布製のベースシート1が戻り方向に折り返す折り返し端部)で剥離するように構成しているが、剥離されずに布製のベースシート1上に残留した残留生地を除去するための残留生地除去部5を設けて、米生地を剥離して戻ってきた布製のベースシート1上に新たな混合液を流し込んで、布製のベースシート1上でこの新たに流し込んだ混合液をシート状に形成する際に、この新たに流し込んだ混合液が均一なシート状に形成されるように、この折り返し戻ってきた布製のベースシート1表面を残留物の無い清浄な状態にするように構成している。

【0054】

この残留生地除去部5は、具体的には、布製のベースシート1が戻り方向に折り返して米生地を剥離した後の布製のベースシート1表面が下方に向いたところに、この布製のベースシート1表面に当接するように設けた構成としている。

【0055】

また、蒸煮部8は、このベースシート搬送部6の上方に設けたカバー部25と、ループ状に設けた布製のベースシート1の下側に設けた蒸気吐出部26とで構成している。

【0056】

この蒸気吐出部26は、布製のベースシート1の内側に、布製のベースシート1の幅方向に管状に架設した複数の第一蒸気吐出部27と、布製のベースシート1が折り返し戻る方向に進んでいる布製のベースシート1表面の下方に布製のベースシート1長さ方向に管状に架設した第二蒸気吐出部28で構成している。

【0057】

即ち、第一蒸気吐出部27から吐出した高温の蒸気が、混合液供給部7から混合液を流し込む上側で移動する布製のベースシート1を下側から通過して、この上側を移動する布製のベースシート1上にシート状に形成した混合液を下側から効率的に加熱、蒸煮し、また、第二蒸気吐出部28から吐出した高温の蒸気が、折り返し戻る下側で移動する布製のベースシート1を通過して蒸煮部8内に広がり、この蒸煮部8内に広がった高温の蒸気が布製のベースシート1上のシート状に形成した混合液の上側から加熱、蒸煮するように構成して、布製のベースシート1上でシート状に形成した混合液を、蒸煮部8で容易に且つ完全にα化するように構成している。

【0058】

本実施例の米生地形成機2は、上述のように構成したので、この米生地形成機2を用いた蒸煮工程は、以下のように作業が成される。

【0059】

混合液供給部7の供給トレー21に供給された混合液を、一部がこの混合液中に浸漬している取出しローラー22の表面に付着させ、この取出しローラー22の回転によって供給トレー21内から引き上げ、更に、一定量を布製のベースシート1上に流し込むために余分な混合液を余剰液除去部23で削ぎ落として、この取出しローラー22表面に付着した混合液を均一な状態としたのちに、取出しローラー22に接している導入板24で取出しローラー22表面より混合液を剥離し、この剥離した混合液を導入板24に沿ってループ状に移動している布製のベースシート1上に流し込む。

【0060】

このループ状に移動している布製のベースシート1上に流し込まれた混合液は、一定速度で移動している布製のベースシート1上で連続した帯状シートに形成され、この連続した帯状シートのまま蒸煮部8に搬送される。

【0061】

蒸煮部8に搬送された布製のベースシート1上で連続した帯状シートに形成した混合液を、この蒸煮部8を移動させながら布製のベースシート1の下側に設けた第一蒸気吐出部27と第二蒸気吐出部28とから吐出した高温の蒸気で蒸煮し、徐々にα化してゆき、この蒸煮部8を出たときに帯状シートに形成された米生地が完全にα化され、このα化したシート状の米生地を剥離部29で布製のベースシート1から剥離し、次工程の乾燥工程に送り出す作業が行われる。

【0062】

また、以下に、本実施例における蒸煮条件の一例を示す。

【0063】

本実施例における蒸煮条件は、布製のベースシート1上に形成するシート状の混合液の厚みは、厚さ0.7mm〜1.3mmとし、また、蒸煮部8の蒸煮温度は、62℃〜120℃にして、このシート状の混合液が蒸煮部8を1分〜3分間掛けて移動するように設定する。また、この時の蒸煮部8内の圧力は、0.08MPa〜0.12MPaとなるようにしている。

【0064】

上述した本実施例の米生地形成機2を用いて、上記最適蒸煮条件で処理することによって、従来のように練ったり捏ねたりする蒸練作業を行わなくても、上記で加熱するだけの蒸煮によって布製のベースシート1上の混合液を短時間で完全にα化した米生地に形成することができる。

【0065】

(7)乾燥工程

乾燥工程は、α化した米生地を半乾燥状態に乾燥する工程であり、布製のベースシート1より剥離したα化した米生地をそのままベルトコンベア状の搬送経路で乾燥機内に搬送し半乾燥状態にしている。

【0066】

この乾燥機は、ベルトコンベア状の搬送経路を複数段設け、これを箱状容体で囲み、この箱状容体内の温度を高温にする加熱手段を設けた構成としており、この乾燥機内を折り返し搬送しながらα化した米生地を半乾燥状態にしている。

【0067】

また、乾燥条件は、乾燥温度を60℃〜90℃とし、α化した米生地の品質が劣化しないように15分〜20分かけて段階的に乾燥を行っている。

【0068】

(8)冷却工程

冷却工程は、乾燥工程にて半乾燥状態となったα化した米生地をβ化する工程であり、乾燥工程で半乾燥状態にしたα化した米生地をそのままベルトコンベア状の搬送経路で冷却機内に搬送しβ化している。

【0069】

この冷却機は、ベルトコンベア状の搬送経路を複数段設け、これを上部が開口した箱状容体で囲み、この上部が開口した箱状容体の上方部に送風機を設けた構成となっており、この送風機で半乾燥状態のα化した米生地に冷風を当てながら冷却機内を折り返し搬送し、半乾燥状態のα化した米生地表面の水分や余熱を取り除きβ化している。

【0070】

高アミロース米は冷えると硬くなる特徴があり、この特徴を活かして上述のように冷却工程にてα化した米生地を冷しβ化することで生地を硬くし、次工程のβ化した米生地の切断を可能にしている。

【0071】

(9)切り出し工程

切断工程は、シート幅20cm〜50cmの寸法でβ化した米生地を切断機でカットする工程であり、このβ化した米生地は堅い為、特殊ロールを用いて、この特殊ロールに切断用の刃を当てて切断し、米シートとして完成させている。

【0072】

また、この米シートを用途に応じた幅に切断することで、細麺から太麺まで形成でき、更には、春巻きの皮やワンタンなどの多用途に形成できる。

【0073】

尚、本発明は、本実施例に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【符号の説明】

【0074】

1 ベースシート

3 搬送ローラー

6 ベースシート搬送部

7 混合液供給部

8 蒸煮部

26 蒸気吐出部

29 剥離部

【技術分野】

【0001】

本発明は、米粉を主原料とした米シートを製造する際に用いる米生地形成機に関するものである。

【背景技術】

【0002】

我が国の食料自給率は、カロリーベースで40%であり、米の需要を拡大するためには、麺やパンなどへの米粉の利用を積極的に進める必要があり、従来から米を原料とした加工食品の製品化が試みられている。しかしながら、麺に関しては、そもそも米麺に適した米が無いために、麺線にしたときに切れ易かったり、茹でたときにくっつき易かったりする問題があり、製品化は困難であるとされていた。しかし、その解決法としてグルテンや澱粉質を加え、加工し易くする方法が考えられ、米を原料とした米麺の様々な製造方法が提案されるようになった。

【0003】

例えば、特開昭53−130448号のように、小麦粉の一部を米粉に置き換えて、小麦粉のグルテンを利用して麺にする方法や、例えば、特公昭60−41579号のように、うるち米に澱粉を加えた方法がそれである。更に、最近では、例えば、特開2008−301769号のように、高アミロース米を原料とした米100%の米麺も開発されてきている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭53−130448号公報

【特許文献2】特公昭60−41579号公報

【特許文献3】特開2008−301769号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、米粉を原料とした麺は、つなぎとなる澱粉質が少ないため、麺線にすると切れたり米に含まれるアミロペクチンによる粘りで、麺表面の粘りが強く、麺同士がくっついたりする問題がある。

【0006】

また、麺を切れにくくするために澱粉質を増やすと、米の特徴である透明感が得られず、風味も損なわれてしまい、米麺と言えなくなってしまう。

【0007】

また、米の微粉末粉を使用して蒸練、冷却することで上記問題を克服し、米粉50%以上の米麺を製造できるが、生産性が非常に悪く、製品が高価になってしまい消費者が気軽に購入することができなくなってしまう。

【0008】

そこで、本発明は、従来の米粉を原料とした米麺の製造における問題点を解決し、高アミロース米を原料とした米粉を50%以上含有する米シートでも、麺にしたときにちぎれにくく、麺のさばけも良く、また、生産性に優れ、安価に製造することができる米粉50%以上の米シートを製造するための米生地を形成する米生地形成機を提供することを目的とする。

【課題を解決するための手段】

【0009】

添付図面を参照して本発明の要旨を説明する。

【0010】

アミロース値が30%以上の高アミロース米を製粉した米粉と澱粉と水とを撹拌混合した前記米粉を50%以上含有した混合液を蒸煮してα化した米生地にする米生地形成機であって、間隔を設けて配置した搬送ローラー3に布製のベースシート1をループ状に張設してこの布製のベースシート1をループ状に移動自在に設けたベースシート搬送部6と、このベースシート搬送部6のループ状に移動する前記布製のベースシート1上に、前記混合液を連続的に流し込む混合液供給部7と、この混合液供給部7から前記布製のベースシート1上に流し込まれた前記混合液を蒸煮する蒸煮部8とから成り、この蒸煮部8は、前記布製のベースシート1の下側に高温の蒸気を吐出する蒸気吐出部26を設けて、この蒸気吐出部26から吐出される高温の蒸気が前記布製のベースシート1を通過すると共にこの蒸煮部8内全体を高温にし、この高温の蒸気で前記蒸煮部8内を移動する前記布製のベースシート1上に供給した前記混合液を、この布製のベースシート1ごと蒸煮するように構成し、前記蒸煮部8から出てきた前記シート状の混合液と前記布製のベースシート1とを剥離する剥離部29を備えた構成としたことを特徴とする米生地形成機に係るものである。

【0011】

また、前記蒸気吐出部26は、前記ループ状に張設した布製のベースシート1の内側に配設して前記混合液供給部7から前記混合液を流し込む上側で移動する布製のベースシート1の下側に配設し、この蒸気吐出部26から吐出した蒸気が前記布製のベースシート1を通過してこの布製のベースシート1上の混合液を下側から蒸煮するように構成したことを特徴とする請求項1記載の米生地形成機に係るものである。

【発明の効果】

【0012】

本発明は上述のように構成したから、アミロース値が30%以上の高アミロース米を製粉した米粉と澱粉と水とを撹拌混合した米粉を50%以上含有した混合液で米生地を形成する際に、練ったり捏ねたりする作業を行わなくてもこの混合液を容易にα化して米生地を形成できるので、工程を簡素化でき、コストも掛からず、更に直行率(歩留まり)も向上する生産性の秀れた画期的な高アミロース米を原料とした米粉50%以上の米シートを製造するための米生地を形成する米生地形成機となる。

【0013】

しかも、本発明は、ベースシートに布製のベースシートを採用したので、シート状の混合液を蒸煮する際に、より均一に蒸煮することができ、更に、蒸煮後のα化した米生地を布製のベースシートから容易に剥離することができる生産性に優れた画期的な米生地形成機となる。

【0014】

更に、本発明は、混合液をシート状に形成して蒸煮してシート状の米生地を形成するので、一々生地を延ばしてシート状にする必要がなく、細く切断することで麺にすることができ、四角や丸型に切断することで春巻きの皮やワンタンなどにすることができる実用性に優れた米生地形成機となる。

【0015】

また、請求項2記載の発明においては、布製のベースシート上のシート状に形成した混合液を、より一層容易に且つ完全にα化することができる、より一層生産性に優れた米生地形成機となる。

【図面の簡単な説明】

【0016】

【図1】本実施例の工程フロー説明図である。

【図2】本実施例の洗米機を示す説明斜視図である。

【図3】本実施例の水挽き製粉機を示す断面図である。

【図4】本実施例の米生地形成機を示す断面図である。

【発明を実施するための形態】

【0017】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0018】

混合液供給部7に供給されたアミロース値が30%以上の高アミロース米を製粉した米粉と澱粉と水とを撹拌混合した米粉を50%以上含有した混合液を、ループ状に移動自在に設けた布製のベースシート1を移動させた状態で、混合液供給部7から布製のベースシート1上に流し込む(供給する)ので、この布製のベースシート1に流し込まれた混合液は、移動する布製のベースシート1上で連続した帯状のシートに形成され、この帯状のシートに形成された状態のまま布製のベースシート1の移動により蒸煮部8に搬送される。

【0019】

この蒸煮部8に搬送された帯状のシートに形成された混合液は、蒸煮部8内を移動しながら、布製のベースシート1の下側に設けた蒸気吐出部26から吐出する高温の蒸気で蒸煮され徐々にα化してゆき、この蒸煮部8を出た際には、布製のベースシート1上で完全にα化したシート状の米生地となり、この布製のベースシート1上でα化したシート状の米生地を、剥離部29となる布製のベースシート1が戻り方向に折り返すベースシート搬送部6の端部で布製のベースシート1から剥離して、シート状の米生地を形成することができることとなる。

【0020】

即ち、本発明は、混合液をシート状に形成して、混合液全体が加熱され易く容易にα化する状態にして加熱するので、一々練ったり捏ねたりする作業を行わなくても、単に蒸気で加熱する蒸煮処理を行うだけで容易にα化した米生地を形成することができる。

【0021】

しかも、布製のベースシート1を採用したので、蒸気吐出部26から吐出した高温の蒸気が容易に布製のベースシート1を通過して、この布製のベースシート1上にシート状に形成された混合液を効率的且つ均一に加熱することができ、よって、この布製のベースシート1上でシート状に形成された混合液を練ったり捏ねたりせずに短時間で容易に完全にα化することができる極めて生産性に優れた画期的な米生地形成機となる。

【実施例】

【0022】

本発明の具体的な実施例について図面に基づいて説明する。

【0023】

本実施例は、本発明の米生地形成機2を用いた高アミロース米を原料とした米粉50%以上の米シートの製造方法に関するものである。

【0024】

具体的には、本実施例は、図1に示すように、(1)洗米工程,(2)製粉工程,(3)濾過工程,(4)ミキシング工程,(5)攪拌工程,(6)蒸煮工程,(7)乾燥工程,(8)冷却工程,(9)切断工程の9つの工程からなり、精米したアミロース値30%以上の高アミロース米を洗米機9で洗米し水に浸漬した後に、水挽き製粉機10で冷水を加えながら製粉し、この製粉した米粉を水挽き製粉とし、この水挽き製粉に澱粉を混合し、これを混合液とし、この混合液を攪拌した後にα化した米生地を作るために米生地形成機2でシート状の混合液を形成・蒸煮し、この混合液をα化させ、このα化した米生地を乾燥・冷却しβ化させ、このβ化した米生地を切り出して米シートとする高アミロース米を原料とした米粉50%以上のシートの製造方法である。

【0025】

より具体的には、原料となる高アミロース米は、品種が北陸207号(2011年2月15日に「越のかおり」と品種登録)で、この北陸207号のアミロース値は36%前後である。

【0026】

この北陸207号は、もともと製麺適正に適すことを目的に育成されたもので、アミロースを多く含んでいるので、冷えると硬くなる性質があり、この性質を利用し、麺離れが良く、加工適性に秀れたものとなっている。

【0027】

更に、このアミロースは、α化した米生地がβ化する際にアミノペクチンよりもβ化速度が速く、容易にβ化するので、後述する乾燥・冷却工程に要する時間を短縮でき、よってスループットが向上し、生産性の向上が図れるメリットもある。

【0028】

以下に、各工程の詳細を説明する。

【0029】

(1)洗米工程

洗米工程は、精米した米を洗浄する工程であり、例えば、従来の攪拌翼を有する洗米機を使用して洗米した場合は、この攪拌翼が米と擦れ合うことで米に損傷を与え、米の外観を損ね米が屑米や細米になってしまうので、米の持つ風味を損なってしまう可能性があり、更に、米を攪拌する領域が狭く、均一に攪拌することが難しく、米全体を洗米するのに要する時間が多くかかってしまう。

【0030】

そこで本実施例では、水とエアーを使用する洗米機9を用いて洗米を行っている。

【0031】

この洗米機9は、図2に示すように、底部に複数のエアー吐出口11を設けた洗米機容体12と、このエアー吐出口11より吐出するエアーを送出するエアーコンプレッサー部13とで構成され、このエアー吐出口11は、洗米機容体12底部に散在状態に配置され、洗米機容体12内全体を攪拌するように形成している。

【0032】

この洗米機容体12内に米と水を入れ、エアー吐出口11よりエアーを吐出させ、米が下方から上方に巻き上がるように攪拌し洗米を行う構成としている。

【0033】

この攪拌作用は、水とエアーのみで生じさせているので、米には殆どダメージが入らず、よって、米の外観が損なわれることが無く、また、洗米機容体12底部に複数のエアー吐出口11を設けたので、洗米機容体12内全体を攪拌でき、洗米時間を短時間で行うことが可能となる。

【0034】

具体的な洗米条件は、エアー圧力を5kg/cm2、水量を原料1kgに対して約2Lとし、洗米時間は15分〜30分としている。

【0035】

また、この洗米をした後、4時間〜20時間、水に浸しておき、米に十分な水分を含ませている。

【0036】

(2)製粉工程

製粉工程は、洗米した米を細かく粉砕し、米粉にする工程であり、冷水を加えながら石臼にて水挽きをおこなう水挽き製粉機10を用いた製粉方法を用いている。

【0037】

この水挽き製粉機10は、図3に示すように、石臼部14に米を導入する材料導入部15と、この材料導入部15より導入した米を粉砕し米の液にする石臼部14と、この石臼部14で製粉した米の液を導出する水挽き製粉導出部16とで構成している。

【0038】

具体的には、材料導入部15は、石臼部14中央の上部に立設し、米を周囲にこぼさずに投入するために用いる漏斗17を挿入する漏斗挿入部18を設け、この漏斗挿入部18に漏斗17を挿入し、漏斗17を介して材料導入部15に米を投入し、米がきちんと石臼部14に到達する構成としている。

【0039】

また、石臼部14は、上部石臼部19と下部石臼部20で形成し、この下部石臼部20に回転軸を軸着し、石臼部14に投入した材料は、この上部石臼部19と下部石臼部20の隙間に入り込み、下部石臼部20の回転により粉砕され、米の液となる。

【0040】

この粉砕された米の液は、米と一緒に投入している冷水と混合し、流動化状態で石臼部14より流れ出て、水挽き製粉導出部16より導出する。

【0041】

この水挽き製粉機10の特徴は、粉砕時の発熱量が少なく米に与える熱ダメージが抑えられ、また、粒度の細かい米粉となるので、米に含まれる水分が保たれ風味を損なわず、生地の目が細かく舌触りが良くなることである。

【0042】

具体的な製粉条件は、この水挽き製粉機10に、冷水を1.2L/min〜1.6L/minの水量で加えながら、1.5kg/min〜1.75kg/minの処理条件で製粉し、粘度をカップ粘度測定法(カップ容量48ml)で測定した場合に20cps〜60cpsとなるようにしている。

【0043】

(3)濾過工程

濾過工程は、製粉した米粉に混ざっている胚芽の茶色い部分を除去するための工程であり、水挽き製粉機10の水挽き製粉導出部16より流れ出た水挽き製粉がそのまま貯留容器上部にふるいメッシュ25を設けた濾過器に流れ込み、ふるいメッシュ25を通過した水挽き製粉を貯留容器に貯め、この貯留容器下方に設けた濾過液送出部より後述する次工程のミキシング工程に送出している。

【0044】

(4)ミキシング工程

ミキシング工程は、濾過した水挽き製粉に、つなぎ及び旨みの原料となる澱粉を混合する工程であり、濾過器より送出された濾過した水挽き製粉を混合タンク内に貯留し、その中に澱粉を混入し、混合タンクに設けた攪拌翼を回転させ、20分〜30分間良く混ぜ合わせて混合液を生成している。

【0045】

混入する澱粉は、タピオカ澱粉,馬鈴薯澱粉,甘藷澱粉,小麦澱粉,ザコ澱粉,米澱粉,緑豆澱粉,コーンスターチ,ハイアミロースコーンスターチ,ワキシーコーンスターチなどで、これらのうち1種類だけ混合しても良いし、複数の種類を混合しても良く、米粉との混合割合は0%〜49%としている。

【0046】

(5)攪拌工程

攪拌工程は、ミキシング工程で混合した米粉と澱粉の混合液が、米の比重が重く、米粉のほうが直ぐに沈殿し米粉と澱粉に分離してしまい品質に偏りが生じるのを防ぐための工程であり、後述する蒸煮工程の米生地形成機2に供給する直前に、タンク底より混合液をかき上げ攪拌する攪拌機を設けた攪拌タンク内で混合液を攪拌し、この混合液中の米粉と澱粉が均一に分散している状態にしてから米生地形成機2に供給している。

【0047】

(6)蒸煮工程

蒸煮工程は、混合液を蒸気で加熱してα化して米生地を形成する工程であり、本実施例では、米生地形成機2を用いて、前述した攪拌工程で撹拌処理して米粉と澱粉とが均一に分散している状態の混合液を一定量、布製のベースシート1上に流し込みながら、この布製のベースシート1上にシート状の混合液に形成し、このシート状の混合液を布製のベースシート1ごと高温の蒸気で蒸煮してα化した米生地を形成している。

【0048】

本実施例で用いた米生地形成機2は、図4に示すように、間隔を設けて配置した搬送ローラー3に布製のベースシート1をループ状に張設してこの布製のベースシート1をループ状に移動自在に設けたベースシート搬送部6と、このベースシート搬送部6のループ状に移動する布製のベースシート1上に、混合液を連続的に流し込む混合液供給部7と、この混合液供給部7から布製のベースシート1上に流し込まれた混合液を蒸煮する蒸煮部8とから成り、この蒸煮部8は、布製のベースシート1の下側に高温の蒸気を吐出する蒸気吐出部26を設けて、この蒸気吐出部26から吐出される高温の蒸気が布製のベースシート1を通過すると共にこの蒸煮部8内全体を高温にし、この高温の蒸気で蒸煮部8内を移動する布製のベースシート1上に供給した混合液を、この布製のベースシート1ごと蒸煮するように構成し、蒸煮部8から出てきたシート状の混合液と布製のベースシート1とを剥離する剥離部29を備えた構成としている。

【0049】

具体的には、混合液供給部7は、混合液が供給される供給トレー21に、一部が供給トレー21内に供給された混合液に浸漬する位置にこの供給トレー21内の混合液を表面に付着し引き上げる取出しローラー22を回転自在に設け、この取出しローラー22は、布製のベースシート1の幅と略同等の長さに形成され、布製のベースシート1の幅方向と平行に設けた構成としている。

【0050】

また、この取出しローラー22の表面に付着した混合液を均一な厚みに形成する余剰液除去部23を取出しローラー22と平行に且つ近接状態に設け、更に、この余剰液除去部23で均一な厚みに形成した取出しローラー22の表面に付着している混合液をこの取出しローラー22表面より剥離し布製のベースシート1上に流し込む導入板24を設けた構成とし、この導入板24は、一端が取出しローラー22表面に外接し他端が布製のベースシート1に近接するように設けた構成としている。

【0051】

また、ベースシート搬送部6は、間隔を設けて水平方向に対向配設した2つの搬送ローラー3から成る駆動部4に布製のベースシート1をループ状に張設した構成とし、この駆動部4(搬送ローラー3)に張設した布製のベースシート1は、搬送ローラー3との間に生じる摩擦抵抗によって、駆動部4の回転駆動に伴いループ状に移動するように構成している。

【0052】

このように、本実施例のベースシート搬送部6は、布製のベースシート1をループ状に設けて、この布製のベースシート1が搬送経路を折り返す際に、この布製のベースシート上にシート状に形成したα化した米生地がこの布製のベースシート1から剥離するように構成しており、本実施例では、この布製のベースシート1からα化した米生地が剥離されるベースシート搬送部6の布製のベースシート1が戻り方向に折り返す折り返し端部を剥離部29としている。

【0053】

また、このベースシート搬送部6は、前述の通り、布製のベースシート1上でα化した米生地を剥離部29(布製のベースシート1が戻り方向に折り返す折り返し端部)で剥離するように構成しているが、剥離されずに布製のベースシート1上に残留した残留生地を除去するための残留生地除去部5を設けて、米生地を剥離して戻ってきた布製のベースシート1上に新たな混合液を流し込んで、布製のベースシート1上でこの新たに流し込んだ混合液をシート状に形成する際に、この新たに流し込んだ混合液が均一なシート状に形成されるように、この折り返し戻ってきた布製のベースシート1表面を残留物の無い清浄な状態にするように構成している。

【0054】

この残留生地除去部5は、具体的には、布製のベースシート1が戻り方向に折り返して米生地を剥離した後の布製のベースシート1表面が下方に向いたところに、この布製のベースシート1表面に当接するように設けた構成としている。

【0055】

また、蒸煮部8は、このベースシート搬送部6の上方に設けたカバー部25と、ループ状に設けた布製のベースシート1の下側に設けた蒸気吐出部26とで構成している。

【0056】

この蒸気吐出部26は、布製のベースシート1の内側に、布製のベースシート1の幅方向に管状に架設した複数の第一蒸気吐出部27と、布製のベースシート1が折り返し戻る方向に進んでいる布製のベースシート1表面の下方に布製のベースシート1長さ方向に管状に架設した第二蒸気吐出部28で構成している。

【0057】

即ち、第一蒸気吐出部27から吐出した高温の蒸気が、混合液供給部7から混合液を流し込む上側で移動する布製のベースシート1を下側から通過して、この上側を移動する布製のベースシート1上にシート状に形成した混合液を下側から効率的に加熱、蒸煮し、また、第二蒸気吐出部28から吐出した高温の蒸気が、折り返し戻る下側で移動する布製のベースシート1を通過して蒸煮部8内に広がり、この蒸煮部8内に広がった高温の蒸気が布製のベースシート1上のシート状に形成した混合液の上側から加熱、蒸煮するように構成して、布製のベースシート1上でシート状に形成した混合液を、蒸煮部8で容易に且つ完全にα化するように構成している。

【0058】

本実施例の米生地形成機2は、上述のように構成したので、この米生地形成機2を用いた蒸煮工程は、以下のように作業が成される。

【0059】

混合液供給部7の供給トレー21に供給された混合液を、一部がこの混合液中に浸漬している取出しローラー22の表面に付着させ、この取出しローラー22の回転によって供給トレー21内から引き上げ、更に、一定量を布製のベースシート1上に流し込むために余分な混合液を余剰液除去部23で削ぎ落として、この取出しローラー22表面に付着した混合液を均一な状態としたのちに、取出しローラー22に接している導入板24で取出しローラー22表面より混合液を剥離し、この剥離した混合液を導入板24に沿ってループ状に移動している布製のベースシート1上に流し込む。

【0060】

このループ状に移動している布製のベースシート1上に流し込まれた混合液は、一定速度で移動している布製のベースシート1上で連続した帯状シートに形成され、この連続した帯状シートのまま蒸煮部8に搬送される。

【0061】

蒸煮部8に搬送された布製のベースシート1上で連続した帯状シートに形成した混合液を、この蒸煮部8を移動させながら布製のベースシート1の下側に設けた第一蒸気吐出部27と第二蒸気吐出部28とから吐出した高温の蒸気で蒸煮し、徐々にα化してゆき、この蒸煮部8を出たときに帯状シートに形成された米生地が完全にα化され、このα化したシート状の米生地を剥離部29で布製のベースシート1から剥離し、次工程の乾燥工程に送り出す作業が行われる。

【0062】

また、以下に、本実施例における蒸煮条件の一例を示す。

【0063】

本実施例における蒸煮条件は、布製のベースシート1上に形成するシート状の混合液の厚みは、厚さ0.7mm〜1.3mmとし、また、蒸煮部8の蒸煮温度は、62℃〜120℃にして、このシート状の混合液が蒸煮部8を1分〜3分間掛けて移動するように設定する。また、この時の蒸煮部8内の圧力は、0.08MPa〜0.12MPaとなるようにしている。

【0064】

上述した本実施例の米生地形成機2を用いて、上記最適蒸煮条件で処理することによって、従来のように練ったり捏ねたりする蒸練作業を行わなくても、上記で加熱するだけの蒸煮によって布製のベースシート1上の混合液を短時間で完全にα化した米生地に形成することができる。

【0065】

(7)乾燥工程

乾燥工程は、α化した米生地を半乾燥状態に乾燥する工程であり、布製のベースシート1より剥離したα化した米生地をそのままベルトコンベア状の搬送経路で乾燥機内に搬送し半乾燥状態にしている。

【0066】

この乾燥機は、ベルトコンベア状の搬送経路を複数段設け、これを箱状容体で囲み、この箱状容体内の温度を高温にする加熱手段を設けた構成としており、この乾燥機内を折り返し搬送しながらα化した米生地を半乾燥状態にしている。

【0067】

また、乾燥条件は、乾燥温度を60℃〜90℃とし、α化した米生地の品質が劣化しないように15分〜20分かけて段階的に乾燥を行っている。

【0068】

(8)冷却工程

冷却工程は、乾燥工程にて半乾燥状態となったα化した米生地をβ化する工程であり、乾燥工程で半乾燥状態にしたα化した米生地をそのままベルトコンベア状の搬送経路で冷却機内に搬送しβ化している。

【0069】

この冷却機は、ベルトコンベア状の搬送経路を複数段設け、これを上部が開口した箱状容体で囲み、この上部が開口した箱状容体の上方部に送風機を設けた構成となっており、この送風機で半乾燥状態のα化した米生地に冷風を当てながら冷却機内を折り返し搬送し、半乾燥状態のα化した米生地表面の水分や余熱を取り除きβ化している。

【0070】

高アミロース米は冷えると硬くなる特徴があり、この特徴を活かして上述のように冷却工程にてα化した米生地を冷しβ化することで生地を硬くし、次工程のβ化した米生地の切断を可能にしている。

【0071】

(9)切り出し工程

切断工程は、シート幅20cm〜50cmの寸法でβ化した米生地を切断機でカットする工程であり、このβ化した米生地は堅い為、特殊ロールを用いて、この特殊ロールに切断用の刃を当てて切断し、米シートとして完成させている。

【0072】

また、この米シートを用途に応じた幅に切断することで、細麺から太麺まで形成でき、更には、春巻きの皮やワンタンなどの多用途に形成できる。

【0073】

尚、本発明は、本実施例に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【符号の説明】

【0074】

1 ベースシート

3 搬送ローラー

6 ベースシート搬送部

7 混合液供給部

8 蒸煮部

26 蒸気吐出部

29 剥離部

【特許請求の範囲】

【請求項1】

アミロース値が30%以上の高アミロース米を製粉した米粉と澱粉と水とを撹拌混合した前記米粉を50%以上含有した混合液を蒸煮してα化した米生地にする米生地形成機であって、間隔を設けて配置した搬送ローラーに布製のベースシートをループ状に張設してこの布製のベースシートをループ状に移動自在に設けたベースシート搬送部と、このベースシート搬送部のループ状に移動する前記布製のベースシート上に、前記混合液を連続的に流し込む混合液供給部と、この混合液供給部から前記布製のベースシート上に流し込まれた前記混合液を蒸煮する蒸煮部とから成り、この蒸煮部は、前記布製のベースシートの下側に高温の蒸気を吐出する蒸気吐出部を設けて、この蒸気吐出部から吐出される高温の蒸気が前記布製のベースシートを通過すると共にこの蒸煮部内全体を高温にし、この高温の蒸気で前記蒸煮部内を移動する前記布製のベースシート上に供給した前記混合液を、この布製のベースシートごと蒸煮するように構成し、前記蒸煮部から出てきた前記シート状の混合液と前記布製のベースシートとを剥離する剥離部を備えた構成としたことを特徴とする米生地形成機。

【請求項2】

前記蒸気吐出部は、前記ループ状に張設した布製のベースシートの内側に配設して前記混合液供給部から前記混合液を流し込む上側で移動する布製のベースシートの下側に配設し、この蒸気吐出部から吐出した蒸気が前記布製のベースシートを通過してこの布製のベースシート上の混合液を下側から蒸煮するように構成したことを特徴とする請求項1記載の米生地形成機。

【請求項1】

アミロース値が30%以上の高アミロース米を製粉した米粉と澱粉と水とを撹拌混合した前記米粉を50%以上含有した混合液を蒸煮してα化した米生地にする米生地形成機であって、間隔を設けて配置した搬送ローラーに布製のベースシートをループ状に張設してこの布製のベースシートをループ状に移動自在に設けたベースシート搬送部と、このベースシート搬送部のループ状に移動する前記布製のベースシート上に、前記混合液を連続的に流し込む混合液供給部と、この混合液供給部から前記布製のベースシート上に流し込まれた前記混合液を蒸煮する蒸煮部とから成り、この蒸煮部は、前記布製のベースシートの下側に高温の蒸気を吐出する蒸気吐出部を設けて、この蒸気吐出部から吐出される高温の蒸気が前記布製のベースシートを通過すると共にこの蒸煮部内全体を高温にし、この高温の蒸気で前記蒸煮部内を移動する前記布製のベースシート上に供給した前記混合液を、この布製のベースシートごと蒸煮するように構成し、前記蒸煮部から出てきた前記シート状の混合液と前記布製のベースシートとを剥離する剥離部を備えた構成としたことを特徴とする米生地形成機。

【請求項2】

前記蒸気吐出部は、前記ループ状に張設した布製のベースシートの内側に配設して前記混合液供給部から前記混合液を流し込む上側で移動する布製のベースシートの下側に配設し、この蒸気吐出部から吐出した蒸気が前記布製のベースシートを通過してこの布製のベースシート上の混合液を下側から蒸煮するように構成したことを特徴とする請求項1記載の米生地形成機。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−80891(P2012−80891A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2011−261576(P2011−261576)

【出願日】平成23年11月30日(2011.11.30)

【分割の表示】特願2009−136045(P2009−136045)の分割

【原出願日】平成21年6月5日(2009.6.5)

【出願人】(397060658)株式会社自然芋そば (2)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【分割の表示】特願2009−136045(P2009−136045)の分割

【原出願日】平成21年6月5日(2009.6.5)

【出願人】(397060658)株式会社自然芋そば (2)

【Fターム(参考)】

[ Back to top ]