米粉の製造方法並びに米粉並びに米粉加工品

【課題】一回の粉砕で平均粒径20μm以下且つ澱粉損傷度5%以下の特に食品用途に適した高品質な米粉を製造可能となる米粉の製造方法、並びにこの製造方法で製造して得た米粉、並びにこの製造方法で製造した米粉を加工した米粉加工品を提供すること。

【解決手段】米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理し、この加圧処理米を粉砕処理して、分級することなく平均粒径20μm以下且つ澱粉損傷度5%以下の粉体を得る。

【解決手段】米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理し、この加圧処理米を粉砕処理して、分級することなく平均粒径20μm以下且つ澱粉損傷度5%以下の粉体を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、従来の米粉に比べて澱粉の損傷度を低く抑えながら一層微粒子化を図ることができる米粉の製造方法、並びにこの製造方法で製造した米粉、並びにこの製造方法で製造した米粉を加工した米粉加工品に関するものである。

【背景技術】

【0002】

従来の米粉は、小麦粉に比べると粒子が粗いためにパンや麺類への利用適性が低く、主として和菓子用途への利用に限られていた。

【0003】

そこで従来から、米粉の利用拡大を目的として、浸漬米をロール製粉機で粗粉砕した後、更に気流粉砕機で微粉砕する二段階製粉を行うことで小麦粉なみに粒子を細かくするとともに、澱粉の熱損傷を少なく抑える製法(特許文献1)や、米を酵素に浸漬処理することによって、澱粉の性質を変えることなく米粒硬度を低減させて製粉性を向上させ、粒子を細かくする製法(特許文献2)が提案されており、これらの製法で製造した米粉の利用がパンを中心とした小麦粉利用食品分野に進んでいる。

【0004】

また、食品用途以外では、化粧品基材として利用する米粉の製法として、特許文献1の製法で製粉した米粉にイソプロピルアルコールやn−ヘキサン、アセトン等の脱脂、脱水を目的とした有機溶剤を添加して、更にペイントシェーカーなどを用いて再粉砕することで粒子を細かくする製法(特許文献3)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第1866267号公報

【特許文献2】特許第3076552号公報

【特許文献3】特開2010−1277号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1及び特許文献2の技術を利用して製造販売されている米粉は、実測で平均粒径55μm程度であり、この程度の粒径であると、例えばスポンジケーキに使用した場合、咀嚼の最終段階でざらつきを感じるとの指摘がある。

【0007】

その理由は、ケーキ生地を型に流して焼成する工程で品温の上昇に伴って澱粉が水分を吸収して糊化が始まるが、この際粒径の大小により糊化開始温度が異なり、粒径の小さいものから順に糊化し、大粒径の粒子は遅れて糊化が始まることにあると推察される。

【0008】

即ち、粒径が不揃いの米粉を用いてケーキを製造すると、粒径の小さいものは大きいものに比べて低い温度で糊化が始まり、生地中の水分を先に吸収するので、大粒径の粒子が糊化するに必要な水分が不足してしまい、これにより糊化が不十分となって均一な糊状とならずに膨潤した粒状で存在するためと考えられる。

【0009】

したがって、ざらつきがなくなめらかな口当りのケーキを製造するためには、粒径をできるだけ細かく、且つ分布幅を狭くするように粉砕することが重要と考えられ、このような更に粒子の細かい米粉の提供が望まれている。

【0010】

また、上記特許文献3には、パウダーファンデーションなどの化粧品基材への利用事例として、平均粒径10μm以下の米粉を達成したことが開示されている(化粧品基材に用いる粉体は、肌への感触や付着性の観点から平均粒径0.05μm以上20μm以下であることが好ましい。)。

【0011】

しかし、この特許文献3の製法は、有機溶剤を添加して再粉砕処理するため、処理コストや溶剤の除去に要する手間や一連の処理時間を考慮した場合の実用化メリットに乏しい上、この製法で添加される有機溶剤は、食品衛生法の食品添加物基準によって用途が限定されているため、これまでにない微細米粉であっても食品原料となる米粉製造では添加できない。

【0012】

出願人らは、このような従来の米粉製造技術の問題点に鑑み、これを解決する手法を模索するうちに、食品の軟化目的にも用いられている静水圧による高圧(加圧)処理技術を利用することによって米粒の製粉性を向上できないかと着眼した。

【0013】

日本における食品加工に対する高圧利用の研究は1987年から始まったとされており、これまでに多数の特許出願が行われている。分野別にみると、殺菌、食肉・魚肉加工、野菜・果実加工等があるが、米加工分野への高圧利用では、米飯、GABA富化玄米、低アレルゲン化米などがみられるだけで、米粉製造への高圧利用に関するものはない。

【0014】

本発明は、この着眼点に基づいて研究を重ねた末に開発されたもので、米粒に静水圧による高圧処理を施してから粉砕処理することで、一回の粉砕で特許文献1及び2で製造される米粉の平均粒径を下回る20μm以下に効率よく、且つ、分級することなく微粉砕するとともに、澱粉損傷も少なく特に食品用途に適した米粉を製造可能となる米粉の製造方法、並びにこの製造方法で製造して得た米粉、並びにこの製造方法で製造した米粉を加工した米粉加工品を提供するものである。

【課題を解決するための手段】

【0015】

添付図面を参照して本発明の要旨を説明する。

【0016】

米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理し、この加圧処理米を脱水処理後に粉砕処理して、分級することなく平均粒径20μm以下且つ澱粉損傷度5%以下の粉体を得ることを特徴とする米粉の製造方法に係るものである。

【0017】

また、米を、0〜60℃に温度調整した水又は酵素を含み0〜60℃に温度調整した水溶液若しくは有機酸塩を含み0〜60℃に温度調整した水溶液若しくは酵素と有機酸塩を含み0〜60℃に温度調整した水溶液に浸漬して、1〜120分間前記加圧処理することを特徴とする請求項1記載の米粉の製造方法に係るものである。

【0018】

また、100MPa〜200MPaの静水圧で前記加圧処理することを特徴とする請求項1,2のいずれか1項に記載の米粉の製造方法に係るものである。

【0019】

また、米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して大気圧下で放置し、放置後に前記加圧処理し、この加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることを特徴とする請求項1〜3のいずれか1項に記載の米粉の製造方法。

【0020】

また、前記加圧処理後、加圧処理米を水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬したまま大気圧下で放置し、放置後に加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることを特徴とする請求項1〜3のいずれか1項に記載の米粉の製造方法に係るものである。

【0021】

また、前記請求項1〜5のいずれか1項に記載の米粉の製造方法で製造して得たことを特徴とする米粉に係るものである。

【0022】

また、前記請求項1〜5のいずれか1項に記載の米粉の製造方法で製造した米粉を加工して成ることを特徴とする米粉加工品に係るものである。

【発明の効果】

【0023】

本発明は上述のように、米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理するから、組織が軟化するとともに水分を多く含むことで軟化(硬度が低下)した加圧処理米を短時間で得ることができ、この加圧処理米を脱水処理して米粒表面の付着水量を低減させた後、粉砕処理することで、一回の粉砕処理で分級することなく平均粒径20μm以下で且つ澱粉損傷度が5%以下の高品質な粉体(米粉)を効率的に製造できる極めて実用性に優れた米粉の製造方法となる。

【0024】

従って、本発明の製造方法で製造して得た米粉は、特に米粉利用食品の高品質化を達成でき、粒径が非常に細かいために化粧品基材や他の新たな分野への利用も期待される極めて実用性に優れた高品質な米粉となる。

【0025】

また、請求項2記載の発明においては、糊化開始温度未満の水又は酵素と有機酸塩のいずれか一方若しくは双方を含んだ水溶液に米を浸漬して加圧処理するため、この加圧処理中に米が糊化して澱粉が損傷することを抑制でき、しかも加圧処理時間を1〜120分間としたから、確実に米の内在酵素の活性を高めて(酵素を含んだ水溶液を用いた場合には、この水溶液中の酵素の活性も高めて)米粒の組織を軟化させることができるとともに、前記水又は水溶液を米粒内に速やかに浸透させて米粒の軟化を促進して効率よく微粉砕できる一層実用性に優れた米粉の製造方法となる。

【0026】

また、請求項3記載の発明においては、確実に米の内在酵素を活性化させて(酵素を含んだ水溶液中を用いた場合には、この水溶液中の酵素も活性化させて)組織を軟化させることができる一層実用性に優れた米粉の製造方法となる。

【0027】

また、請求項4記載の発明においては、米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して大気圧下で放置するから、水又は酵素と有機酸塩のいずれか一方若しくは双方を含んだ水溶液が米粒内に浸透することとなり、この水又は前記水溶液が浸透した米粒を加圧処理するから、米の内在酵素の活性化による組織の軟化が確実に行われることとなり、しかも、加圧処理米を脱水処理するから米粒表面の付着水量が少なくなり、次工程の粉砕処理に際して例えば気流粉砕機を用いた場合に、粉体が粉砕機内壁へ固着したり気流中で粉体同士が凝集したりせず、その後の粉体の取り扱いが容易にでき、その上、粉砕した粉体を乾燥処理するから、製粉終了後の粉体の取り扱い性も良好で後の工程(包装工程等)への移行が容易に行われるなど、一層実用性に優れた米粉の製造方法となる。

【0028】

また、請求項5記載の発明においては、加圧処理後に加圧処理米を浸漬したまま大気圧下で放置するから、米の内在酵素の活性化による組織の軟化と、水又は酵素と有機酸塩のいずれか一方若しくは双方を含んだ水溶液の米粒内への浸透が確実に行われることとなり、しかも、放置後脱水処理するから米粒表面の付着水量が少なくなり、次工程の粉砕処理に際して例えば気流粉砕機を用いた場合に、粉体が粉砕機内壁へ固着したり気流中で粉体同士が凝集したりせず、その後の粉体の取り扱いが容易にでき、その上、粉砕した粉体を乾燥処理するから、製粉終了後の粉体の取り扱い性も良好で後の工程(包装工程等)への移行が容易に行われるなど、一層実用性に優れた米粉の製造方法となる。

【0029】

また、請求項7記載の発明においては、なめらかな口当たりの高品質な米粉加工食品や、粒径の非常に細かい化粧品基材を実現できる上、平均粒径20μm以下で且つ澱粉損傷度が5%以下の高品質な米粉を用いて他の新たな分野の加工品の実現も期待できる極めて実用性に優れた米粉加工品となる。

【図面の簡単な説明】

【0030】

【図1】各圧力レベルとペクチナーゼ反応速度を示したグラフである。

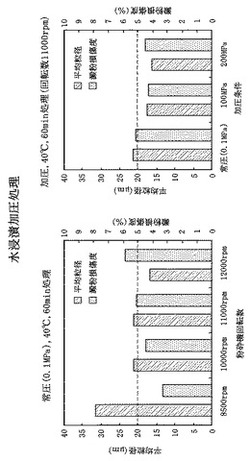

【図2】実施例1と比較例について、平均粒径と澱粉損傷度に及ぼす粉砕条件・圧力レベルの影響を示した図である。

【図3】実施例2と比較例について、平均粒径と澱粉損傷度に及ぼす粉砕条件・圧力レベルの影響を示した図である。

【発明を実施するための形態】

【0031】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0032】

本発明は、米粒組織の特徴的な構造である多数の複粒澱粉の粒径に略匹敵する平均粒径20μm前後に分級することなく粉砕した米粉を得ることを目標としたもので、その達成手段(製造方法)を以下に説明する。

【0033】

米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理する。

【0034】

すると、この加圧処理により米の内在酵素が活性化して、細胞壁成分(ペクチン)の分解が促進されて組織が軟化するとともに、前記水又は水溶液が米内に速やかに浸透して、含水率が高く軟化(硬度が低下)した加圧処理米が短時間で得られることになる。

【0035】

この際、酵素を含んだ水溶液に浸漬した場合には、この水溶液中の酵素も加圧処理により活性化するので、米の細胞壁成分の分解(軟化)が期待されることになり、また、有機酸塩を含んだ水溶液に浸漬した場合には、この有機酸塩が米粒のペクチン成分を膨潤、溶解して米の軟化が期待されることになり、また、酵素と有機酸塩を含んだ水溶液に浸漬して加圧処理した場合には、酵素と有機酸塩の相乗作用による米の軟化が期待されることになる。

【0036】

次いで、この加圧処理米を脱水処理して米粒表面の付着水量を低減させた後、粉砕処理する。

【0037】

すると、加圧処理米は前記加圧処理によって軟化しているために粉砕され易く、一回の粉砕処理で非常に細かく粉砕することができ、しかも、水分を多く含んでいるため、粉砕中は摩擦等により発熱するが、この熱が水分の蒸発潜熱として空気中に移行することで品温上昇が抑えられ、これにより澱粉損傷(澱粉を構成するグルコースの分子結合が切断されて低分子化することと推察されている。)が低く抑えられる。

【0038】

このようにして製粉すると、出願人の実験では、一回の粉砕処理でも分級することなく平均粒径20μm以下の粉体(米粉)が得られ、且つこの粉体は澱粉損傷度が5%以下であることが確認された。

【0039】

このように、平均粒径20μm以下で、且つ澱粉損傷度が5%以下である本発明の米粉は、非常に粒子が細かく且つ澱粉損傷度も非常に低いことから、小麦粉用途に適することはもちろん米粉利用食品用としても極めて高品質なものとなる。

【0040】

この本発明の米粉を利用して、出願人が実際にクレープやスポンジケーキ等の焼き菓子を製造してみたところ、ざらつきがなくなめらかな口当たりで、ソフト感の強い食感を有する製品が得られ、特にスポンジケーキ類では、キメが細かいものとなることが確認された。これは、平均粒径20μm以下の米粉の澱粉の糊化が斉一になされるためと推察される。

【0041】

また、カレールウやスープなどの流動性を有する食品を製造してみたところ、ざらつきがなくなめらかな口当たりであるとともに、小麦粉に比べ米粉自体のにおいが少ないため、すっきりとした味覚で、素材の持ち味が発揮されるものになることが確認された。また、主食用米のコシヒカリを原料とした場合、澱粉のアミロース含量(コシヒカリ17〜18%、小麦粉25%前後)が小麦粉に比べ低いため、冷めてもとろみを失わず美味しく食することが可能であった。

【0042】

また、本発明の製造方法によって得られた平均粒径20μm以下の米粉は、パウダータイプファンデーションなどの化粧品基材としての使用にも適する。

【0043】

尚、ここでいう平均粒径とは、製粉した米粉をレーザー解析式粒度分布測定装置で測定した体積分布のデータを用い、このデータの全体積の中央値を用いている。

【0044】

また、ここでいう澱粉損傷度は、公定法であるAmerican Association of Cereal Chemists (AACC)法76−31に従い、以下の方法で求めた。製粉工程等で穀物に物理的な力が加わることにより澱粉粒の損傷が生じる。この損傷澱粉粒は正常の澱粉粒に比べてα−アミラーゼに対する感受性が高いため、穀物試料にα−アミラーゼを作用させると、損傷澱粉粒のみがマルトサッカライドとα−限界デキストリンに分解され可溶化する。次いで、可溶化したマルトサッカライドとα−限界デキストリンをアミログルコシダーゼでグルコースにまで分解し、グルコースを定量する。得られたグルコース量を試料重量に対する百分率で示した値が澱粉損傷度と定義される(引用文献:STARCH DAMAGE ASSAY KIT説明書, Megazyme International, Ireland)。

【0045】

また、例えば、米を、0〜60℃に温度調整した水又は酵素を含み0〜60℃に温度調整した水溶液若しくは有機酸塩を含み0〜60℃に温度調整した水溶液若しくは酵素と有機酸塩を含み0〜60℃に温度調整した水溶液に浸漬して、1〜120分間前記加圧処理することとすれば、水溶液の温度を酵素と有機酸塩のいずれか一方若しくは双方が働き易い温度に調整でき、しかも、米を浸漬する前記水又は前記水溶液が糊化開始温度未満に調整されているので、加圧処理中に米の澱粉が糊化して粉砕性(製粉性)が低下することを抑制でき、更に加圧処理時間を1〜120分間かけることによって確実に米の内在酵素を活性化(酵素を含んだ水溶液を用いた場合には、この水溶液中の酵素も活性化)することができるとともに、前記水又は前記水溶液を米内に確実に浸透させることができる。

【0046】

また、例えば、米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して大気圧下で放置し、放置後に前記加圧処理し、この加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることとすれば、米を前記水又は前記水溶液に浸漬して大気圧下で放置すると、この水又は前記水溶液が米粒内に浸透することになり、この水又は前記水溶液が浸透した米粒を加圧処理すると、米の内在酵素の活性化による組織の軟化が確実に行われることとなり、加圧処理後脱水処理すると、次工程の粉砕処理に際して粉体が凝集せず、その後の粉体の取り扱いが容易に行われ、粉砕した粉体を乾燥処理すると、製粉終了後の粉体の取り扱い性が向上して後の工程(包装工程等)への移行が容易に行われる。

【0047】

また、例えば、前記加圧処理後、加圧処理米を水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬したまま大気圧下で放置し、放置後に加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることとすれば、加圧処理後に加圧処理米を浸漬したまま大気圧下で放置すると、米の内在酵素の活性化による組織の軟化と、前記水又は前記水溶液の米粒内への浸透が確実に行われることとなり、放置後脱水処理すると、次工程の粉砕処理に際して粉体が凝集せず、その後の粉体の取り扱いが容易に行われ、粉砕した粉体を乾燥処理すると、製粉終了後の粉体の取り扱い性が向上して後の工程(包装工程等)への移行が容易に行われる。

【実施例1】

【0048】

本発明の具体的な実施例1について説明する。

【0049】

先ず、米を、酵素と有機酸塩を混合溶解した水溶液に浸漬して静水圧による加圧処理を施し、加圧処理米を得た。

【0050】

尚、水溶液は、酵素が働き易い温度である40℃に調整した。また、圧力レベルは、100MPaと200MPaの2試験区とし、加圧時間は60分とした。米は、粳米を用いた。

【0051】

この加圧処理により、米の内在酵素が活性化して、細胞壁成分(ペクチン)の分解が促進されて組織が軟化するとともに、前記水溶液が米粒内に速やかに浸透して、含水率が高く軟化(硬度が低下)した加圧処理米が短時間で得られることになる。

【0052】

また、図1のグラフは、各圧力レベルとペクチナーゼ反応速度を示している。このグラフに示されているとおり、加圧処理を行うことでペクチン分解酵素であるペクチナーゼが活性化する(米の細胞壁成分の分解が促進される)ことがわかる。また、200MPaの加圧処理を施した時にペクチナーゼが最も活性化することが示されており、200MPaが好ましい加圧条件と言える。

【0053】

この加圧処理後、加圧処理米を直ちに脱水処理した。

【0054】

尚、脱水を終了した時点での加圧処理米粒の水分含量は、32%前後となっていることが確認された。

【0055】

次いで、脱水した加圧処理米を、気流粉砕機を用いて粉砕処理した。具体的には、本実施例では、湿式粉砕への適応性、粉砕効率、粒度調整の容易さ等の面から、ローターが高速回転して粉砕する機械式気流粉砕機(日清エンジニアリング株式会社製ブレードミル・BM−15型(ローター直径150mm))を採用した。また、気流粉砕機の回転数は、11000rpmとした。

【0056】

尚、本実施例で利用した機械式気流粉砕機のローター直径、回転数は前述のとおりであるが、製造現場では大型装置が導入されている。装置の大型化に伴って回転部の最高回転数は低く設定されているが、周速(m/sec)の概念で設計されており、実施例に示した回転数に相当する周速はいずれのメーカー、機種にも適用可能である。

【0057】

気流粉砕機で加圧処理米粒が大量の空気を伴って粉砕されることで、粉砕中の摩擦等による発熱は蒸発潜熱として米粒の水分が空気中に移行し、粉砕された米粉の品温上昇を抑え、澱粉損傷度の上昇を防ぐことができる。粉砕機の回転速度や原料供給量によって蒸発量は異なるが、実測では4〜8%の蒸発が確認されている。

【0058】

次いで、粉砕した粉体を乾燥処理して米粉を得た。

【0059】

このようにして製造した本実施例の米粉の平均粒子径と澱粉損傷度を図2中右側のグラフに示す。

【0060】

また、米を、水に酵素と有機酸塩を混合溶解した水溶液に浸漬した後、加圧処理を行わずに製粉したもの、即ち特許文献2の製法で得た米粉を比較例とした。この比較例の気流粉砕機の回転数は8500rpm、10000rpm、11000rpm、12000rpmの4試験区とした。この比較例の米粉の平均粒子径と澱粉損傷度を図2中左側のグラフに示す。尚、気流粉砕機の回転数11000rpmの比較例は、図2中右側のグラフにも示してある。

【0061】

比較例は、粉砕機の回転数の上昇に伴って微粉化されるが、澱粉損傷度が上昇し、目標とする平均粒径20μm以下、澱粉損傷度5%以下を達成するものは得られなかった。

【0062】

一方、本実施例は、200MPaの加圧条件で平均粒径20μm以下、澱粉損傷度5%以下の目標が達成され、加圧処理の有効性が確認された。

【実施例2】

【0063】

本発明の具体的な実施例2について説明する。

【0064】

本実施例は、米を水(水道水)に浸漬して静水圧による加圧処理を施した場合である。他の製造条件は、前記実施例1と同様である。

【0065】

このようにして製造した本実施例の米粉の平均粒子径と澱粉損傷度を図3中右側のグラフに示す。

【0066】

また、米を水に浸漬した後、加圧処理を行わずに製粉したものを比較例とした。この比較例の気流粉砕機の回転数は8500rpm、10000rpm、11000rpm、12000rpmの4試験区とした。この比較例の米粉の平均粒子径と澱粉損傷度を図3中左側のグラフに示す。尚、気流粉砕機の回転数11000rpmの比較例は、図3中右側のグラフにも示してある。

【0067】

比較例は、粉砕機の回転数の上昇に伴って微粉化されるが、澱粉損傷度が上昇し、目標とする平均粒径20μm以下、澱粉損傷度5%以下を達成するものは得られなかった。

【0068】

これに対し、本実施例は、100MPa、200MPaのいずれの圧力においても、平均粒径20μm以下、澱粉損傷度5%以下の目標が達成された。また、この実験結果では、酵素と有機酸塩を添加した水溶液を用いた前記実施例1よりも加圧処理の効果が高いことが確認された。

【0069】

従って、本実施例によれば、前記実施例1に比べて酵素や有機酸塩などの添加物が不要であると共に、これらが働き易い温度に水温調整する必要もないので、低コストで高品質な米粉を製造することができた。

【0070】

尚、実施例1、2の加圧処理条件は、100MPaと200MPaの2試験区だけであるが、1MPa以上の加圧処理を行えば、米粒の含水率上昇と内在酵素の活性化作用が得られるので、この実施例1、2と同等、あるいは平均粒径20μm以下且つ澱粉損傷度5%以下の条件に近い米粉を製造できると類推される。

【0071】

また、実施例1、2では、粳米を用いた場合を示したが、もち米でも同等の米粉を製造できることを試作実験により確認している。

【0072】

また、実施例1、2では、前記加圧処理後、加圧処理米を直ちに脱水処理した場合を示したが、加圧処理後、加圧処理米を水又は酵素と有機酸塩を含んだ水溶液に浸漬したまま大気圧下で所定時間放置し、放置後に加圧処理米を脱水処理するようにしても良く、このような放置工程を設けると、米の内在酵素の活性化による組織の軟化と、前記水又は前記水溶液の米粒内への浸透が良好に行われて、米のさらなる軟化作用が期待できる。

【実施例3】

【0073】

本発明の具体的な実施例3について説明する。

【0074】

前記実施例1で製造した米粉を利用してクレープを試作し(試験区A)、比較例として特許文献2の製造方法で製造した米粉を利用してクレープを試作し(試験区B)、16名による試食評価を行った。

【0075】

原料配合は、試験区Aは、米粉500g、全卵578g、牛乳393g、アーモンドプードル10g、アーモンドオイル5滴、蜂蜜25gとし、試験区Bは、牛乳の配合量を232gとした以外は、試験区Aと同様とした。

【0076】

試食における評価方法は、硬さ、なめらかさ、味、総合評価の4項目において、試験区A又は試験区Bのどちらがよい、又はどちらを好むかを選択(2者択一)し、その理由を記入することとした。

【0077】

試食評価の結果を表1に示す。

【0078】

【表1】

【0079】

[結果の考察]

小麦粉を使用する場合はバターを加えないと生地が鉄板に付着しやすいが、米粉ではバターを加えなくても付着しないことから、米粉を利用した製品は小麦粉に比べ低カロリー化が図られるメリットがある。

【0080】

尚、原料配合のうち、牛乳の果たす役割は、焼成時の生地の鉄板への広がりを良好とするための流動性の調整の意味合いが大きい。今回の試験における実際の牛乳添加量は、試験区Aの量を試験区Bより多くする必要があったが、これは実施例1で製造した米粉が、従来米粉に比べ微細で吸水性が高いが故に多くの量を要するものと判断される。結果として生地の仕込み量が多くなり、その分出来上がり枚数が多くなるメリットが生じる。

【0081】

このように牛乳の配合比は異なるものの、官能評価において、いずれの評価項目も実施例1で製造した米粉を用いた場合の評価が高い結果となった。特に、なめらかさ、総合評価において差が大きく、実施例1で製造した米粉を使用することで嗜好性の高い米粉利用クレープの提供が可能となる。

【実施例4】

【0082】

本発明の具体的な実施例4について説明する。

【0083】

前記実施例1で製造した米粉を利用してケーキ(スポンジケーキ)を試作し、比較例として特許文献1の製造方法で製造した米粉を加工してケーキを試作し、両者の物性並びに食味を評価した。

【0084】

原料配合は、両試験区とも、全卵420g+砂糖210g、米粉210g、無塩バター42gとした。

【0085】

作成した生地を5号のケーキ焼成用の型に流し、180〜190℃のオーブンで約22分間焼成した。焼成後のスポンジケーキは、25℃のホイロ内で保存した。

【0086】

完成したケーキの含水率、比容積、最大応力、変形率を測定したところ、両試験区で優位な差は見られなかった。この結果から、実施例1で製造した米粉で製造したケーキは、特許文献1の製造方法で製造した米粉で製造したケーキと略同等の物性を有することが判明した。

【0087】

また、製造したケーキを焼成直後と焼成3日後に試食し、官能評価を行った。その結果を表2に示す。

【0088】

【表2】

【0089】

[結果の考察]

実施例1で製造した米粉を用いたケーキは、特許文献1で製造した米粉を用いたケーキよりも、なめらかでしっとりとした食感を有することが示された。また、食感が焼成3日後も持続することから、実施例1で製造した米粉を用いたケーキは、特許文献1で製造した米粉を用いたケーキよりも日持ちが向上することが示された。

【実施例5】

【0090】

本発明の具体的な実施例5について説明する。

【0091】

前記実施例1で製造した米粉を利用してパンを試作し、比較例として特許文献1の製造方法で製造した米粉を利用してパンを試作し、両者の比容積及び硬さを比較評価した。

【0092】

両試験区の米粉に市販グルテンを混合し、米粉ミックスを調整した。米粉とグルテンの混合割合は、重量比で83:17とし、米粉ミックスの水分は13.5%で換算した。

【0093】

原料配合は、両試験区とも、米粉ミックス100%量に対する外割で、砂糖5%、塩化ナトリウム2%、ドライイースト1%、ショートニング5%、加水率76%の配合比率によりパンを製造した。

【0094】

焼成1日後のパンの諸特性を表3に示す。

【0095】

【表3】

【0096】

[結果の考察]

実施例1で製造した米粉を用いたパンは、特許文献1で製造した米粉を用いたパンよりも、膨らみが大きく、やわらかい物性を有することが示された。

【0097】

尚、本発明は、実施例1〜5に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【技術分野】

【0001】

本発明は、従来の米粉に比べて澱粉の損傷度を低く抑えながら一層微粒子化を図ることができる米粉の製造方法、並びにこの製造方法で製造した米粉、並びにこの製造方法で製造した米粉を加工した米粉加工品に関するものである。

【背景技術】

【0002】

従来の米粉は、小麦粉に比べると粒子が粗いためにパンや麺類への利用適性が低く、主として和菓子用途への利用に限られていた。

【0003】

そこで従来から、米粉の利用拡大を目的として、浸漬米をロール製粉機で粗粉砕した後、更に気流粉砕機で微粉砕する二段階製粉を行うことで小麦粉なみに粒子を細かくするとともに、澱粉の熱損傷を少なく抑える製法(特許文献1)や、米を酵素に浸漬処理することによって、澱粉の性質を変えることなく米粒硬度を低減させて製粉性を向上させ、粒子を細かくする製法(特許文献2)が提案されており、これらの製法で製造した米粉の利用がパンを中心とした小麦粉利用食品分野に進んでいる。

【0004】

また、食品用途以外では、化粧品基材として利用する米粉の製法として、特許文献1の製法で製粉した米粉にイソプロピルアルコールやn−ヘキサン、アセトン等の脱脂、脱水を目的とした有機溶剤を添加して、更にペイントシェーカーなどを用いて再粉砕することで粒子を細かくする製法(特許文献3)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第1866267号公報

【特許文献2】特許第3076552号公報

【特許文献3】特開2010−1277号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1及び特許文献2の技術を利用して製造販売されている米粉は、実測で平均粒径55μm程度であり、この程度の粒径であると、例えばスポンジケーキに使用した場合、咀嚼の最終段階でざらつきを感じるとの指摘がある。

【0007】

その理由は、ケーキ生地を型に流して焼成する工程で品温の上昇に伴って澱粉が水分を吸収して糊化が始まるが、この際粒径の大小により糊化開始温度が異なり、粒径の小さいものから順に糊化し、大粒径の粒子は遅れて糊化が始まることにあると推察される。

【0008】

即ち、粒径が不揃いの米粉を用いてケーキを製造すると、粒径の小さいものは大きいものに比べて低い温度で糊化が始まり、生地中の水分を先に吸収するので、大粒径の粒子が糊化するに必要な水分が不足してしまい、これにより糊化が不十分となって均一な糊状とならずに膨潤した粒状で存在するためと考えられる。

【0009】

したがって、ざらつきがなくなめらかな口当りのケーキを製造するためには、粒径をできるだけ細かく、且つ分布幅を狭くするように粉砕することが重要と考えられ、このような更に粒子の細かい米粉の提供が望まれている。

【0010】

また、上記特許文献3には、パウダーファンデーションなどの化粧品基材への利用事例として、平均粒径10μm以下の米粉を達成したことが開示されている(化粧品基材に用いる粉体は、肌への感触や付着性の観点から平均粒径0.05μm以上20μm以下であることが好ましい。)。

【0011】

しかし、この特許文献3の製法は、有機溶剤を添加して再粉砕処理するため、処理コストや溶剤の除去に要する手間や一連の処理時間を考慮した場合の実用化メリットに乏しい上、この製法で添加される有機溶剤は、食品衛生法の食品添加物基準によって用途が限定されているため、これまでにない微細米粉であっても食品原料となる米粉製造では添加できない。

【0012】

出願人らは、このような従来の米粉製造技術の問題点に鑑み、これを解決する手法を模索するうちに、食品の軟化目的にも用いられている静水圧による高圧(加圧)処理技術を利用することによって米粒の製粉性を向上できないかと着眼した。

【0013】

日本における食品加工に対する高圧利用の研究は1987年から始まったとされており、これまでに多数の特許出願が行われている。分野別にみると、殺菌、食肉・魚肉加工、野菜・果実加工等があるが、米加工分野への高圧利用では、米飯、GABA富化玄米、低アレルゲン化米などがみられるだけで、米粉製造への高圧利用に関するものはない。

【0014】

本発明は、この着眼点に基づいて研究を重ねた末に開発されたもので、米粒に静水圧による高圧処理を施してから粉砕処理することで、一回の粉砕で特許文献1及び2で製造される米粉の平均粒径を下回る20μm以下に効率よく、且つ、分級することなく微粉砕するとともに、澱粉損傷も少なく特に食品用途に適した米粉を製造可能となる米粉の製造方法、並びにこの製造方法で製造して得た米粉、並びにこの製造方法で製造した米粉を加工した米粉加工品を提供するものである。

【課題を解決するための手段】

【0015】

添付図面を参照して本発明の要旨を説明する。

【0016】

米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理し、この加圧処理米を脱水処理後に粉砕処理して、分級することなく平均粒径20μm以下且つ澱粉損傷度5%以下の粉体を得ることを特徴とする米粉の製造方法に係るものである。

【0017】

また、米を、0〜60℃に温度調整した水又は酵素を含み0〜60℃に温度調整した水溶液若しくは有機酸塩を含み0〜60℃に温度調整した水溶液若しくは酵素と有機酸塩を含み0〜60℃に温度調整した水溶液に浸漬して、1〜120分間前記加圧処理することを特徴とする請求項1記載の米粉の製造方法に係るものである。

【0018】

また、100MPa〜200MPaの静水圧で前記加圧処理することを特徴とする請求項1,2のいずれか1項に記載の米粉の製造方法に係るものである。

【0019】

また、米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して大気圧下で放置し、放置後に前記加圧処理し、この加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることを特徴とする請求項1〜3のいずれか1項に記載の米粉の製造方法。

【0020】

また、前記加圧処理後、加圧処理米を水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬したまま大気圧下で放置し、放置後に加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることを特徴とする請求項1〜3のいずれか1項に記載の米粉の製造方法に係るものである。

【0021】

また、前記請求項1〜5のいずれか1項に記載の米粉の製造方法で製造して得たことを特徴とする米粉に係るものである。

【0022】

また、前記請求項1〜5のいずれか1項に記載の米粉の製造方法で製造した米粉を加工して成ることを特徴とする米粉加工品に係るものである。

【発明の効果】

【0023】

本発明は上述のように、米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理するから、組織が軟化するとともに水分を多く含むことで軟化(硬度が低下)した加圧処理米を短時間で得ることができ、この加圧処理米を脱水処理して米粒表面の付着水量を低減させた後、粉砕処理することで、一回の粉砕処理で分級することなく平均粒径20μm以下で且つ澱粉損傷度が5%以下の高品質な粉体(米粉)を効率的に製造できる極めて実用性に優れた米粉の製造方法となる。

【0024】

従って、本発明の製造方法で製造して得た米粉は、特に米粉利用食品の高品質化を達成でき、粒径が非常に細かいために化粧品基材や他の新たな分野への利用も期待される極めて実用性に優れた高品質な米粉となる。

【0025】

また、請求項2記載の発明においては、糊化開始温度未満の水又は酵素と有機酸塩のいずれか一方若しくは双方を含んだ水溶液に米を浸漬して加圧処理するため、この加圧処理中に米が糊化して澱粉が損傷することを抑制でき、しかも加圧処理時間を1〜120分間としたから、確実に米の内在酵素の活性を高めて(酵素を含んだ水溶液を用いた場合には、この水溶液中の酵素の活性も高めて)米粒の組織を軟化させることができるとともに、前記水又は水溶液を米粒内に速やかに浸透させて米粒の軟化を促進して効率よく微粉砕できる一層実用性に優れた米粉の製造方法となる。

【0026】

また、請求項3記載の発明においては、確実に米の内在酵素を活性化させて(酵素を含んだ水溶液中を用いた場合には、この水溶液中の酵素も活性化させて)組織を軟化させることができる一層実用性に優れた米粉の製造方法となる。

【0027】

また、請求項4記載の発明においては、米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して大気圧下で放置するから、水又は酵素と有機酸塩のいずれか一方若しくは双方を含んだ水溶液が米粒内に浸透することとなり、この水又は前記水溶液が浸透した米粒を加圧処理するから、米の内在酵素の活性化による組織の軟化が確実に行われることとなり、しかも、加圧処理米を脱水処理するから米粒表面の付着水量が少なくなり、次工程の粉砕処理に際して例えば気流粉砕機を用いた場合に、粉体が粉砕機内壁へ固着したり気流中で粉体同士が凝集したりせず、その後の粉体の取り扱いが容易にでき、その上、粉砕した粉体を乾燥処理するから、製粉終了後の粉体の取り扱い性も良好で後の工程(包装工程等)への移行が容易に行われるなど、一層実用性に優れた米粉の製造方法となる。

【0028】

また、請求項5記載の発明においては、加圧処理後に加圧処理米を浸漬したまま大気圧下で放置するから、米の内在酵素の活性化による組織の軟化と、水又は酵素と有機酸塩のいずれか一方若しくは双方を含んだ水溶液の米粒内への浸透が確実に行われることとなり、しかも、放置後脱水処理するから米粒表面の付着水量が少なくなり、次工程の粉砕処理に際して例えば気流粉砕機を用いた場合に、粉体が粉砕機内壁へ固着したり気流中で粉体同士が凝集したりせず、その後の粉体の取り扱いが容易にでき、その上、粉砕した粉体を乾燥処理するから、製粉終了後の粉体の取り扱い性も良好で後の工程(包装工程等)への移行が容易に行われるなど、一層実用性に優れた米粉の製造方法となる。

【0029】

また、請求項7記載の発明においては、なめらかな口当たりの高品質な米粉加工食品や、粒径の非常に細かい化粧品基材を実現できる上、平均粒径20μm以下で且つ澱粉損傷度が5%以下の高品質な米粉を用いて他の新たな分野の加工品の実現も期待できる極めて実用性に優れた米粉加工品となる。

【図面の簡単な説明】

【0030】

【図1】各圧力レベルとペクチナーゼ反応速度を示したグラフである。

【図2】実施例1と比較例について、平均粒径と澱粉損傷度に及ぼす粉砕条件・圧力レベルの影響を示した図である。

【図3】実施例2と比較例について、平均粒径と澱粉損傷度に及ぼす粉砕条件・圧力レベルの影響を示した図である。

【発明を実施するための形態】

【0031】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0032】

本発明は、米粒組織の特徴的な構造である多数の複粒澱粉の粒径に略匹敵する平均粒径20μm前後に分級することなく粉砕した米粉を得ることを目標としたもので、その達成手段(製造方法)を以下に説明する。

【0033】

米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理する。

【0034】

すると、この加圧処理により米の内在酵素が活性化して、細胞壁成分(ペクチン)の分解が促進されて組織が軟化するとともに、前記水又は水溶液が米内に速やかに浸透して、含水率が高く軟化(硬度が低下)した加圧処理米が短時間で得られることになる。

【0035】

この際、酵素を含んだ水溶液に浸漬した場合には、この水溶液中の酵素も加圧処理により活性化するので、米の細胞壁成分の分解(軟化)が期待されることになり、また、有機酸塩を含んだ水溶液に浸漬した場合には、この有機酸塩が米粒のペクチン成分を膨潤、溶解して米の軟化が期待されることになり、また、酵素と有機酸塩を含んだ水溶液に浸漬して加圧処理した場合には、酵素と有機酸塩の相乗作用による米の軟化が期待されることになる。

【0036】

次いで、この加圧処理米を脱水処理して米粒表面の付着水量を低減させた後、粉砕処理する。

【0037】

すると、加圧処理米は前記加圧処理によって軟化しているために粉砕され易く、一回の粉砕処理で非常に細かく粉砕することができ、しかも、水分を多く含んでいるため、粉砕中は摩擦等により発熱するが、この熱が水分の蒸発潜熱として空気中に移行することで品温上昇が抑えられ、これにより澱粉損傷(澱粉を構成するグルコースの分子結合が切断されて低分子化することと推察されている。)が低く抑えられる。

【0038】

このようにして製粉すると、出願人の実験では、一回の粉砕処理でも分級することなく平均粒径20μm以下の粉体(米粉)が得られ、且つこの粉体は澱粉損傷度が5%以下であることが確認された。

【0039】

このように、平均粒径20μm以下で、且つ澱粉損傷度が5%以下である本発明の米粉は、非常に粒子が細かく且つ澱粉損傷度も非常に低いことから、小麦粉用途に適することはもちろん米粉利用食品用としても極めて高品質なものとなる。

【0040】

この本発明の米粉を利用して、出願人が実際にクレープやスポンジケーキ等の焼き菓子を製造してみたところ、ざらつきがなくなめらかな口当たりで、ソフト感の強い食感を有する製品が得られ、特にスポンジケーキ類では、キメが細かいものとなることが確認された。これは、平均粒径20μm以下の米粉の澱粉の糊化が斉一になされるためと推察される。

【0041】

また、カレールウやスープなどの流動性を有する食品を製造してみたところ、ざらつきがなくなめらかな口当たりであるとともに、小麦粉に比べ米粉自体のにおいが少ないため、すっきりとした味覚で、素材の持ち味が発揮されるものになることが確認された。また、主食用米のコシヒカリを原料とした場合、澱粉のアミロース含量(コシヒカリ17〜18%、小麦粉25%前後)が小麦粉に比べ低いため、冷めてもとろみを失わず美味しく食することが可能であった。

【0042】

また、本発明の製造方法によって得られた平均粒径20μm以下の米粉は、パウダータイプファンデーションなどの化粧品基材としての使用にも適する。

【0043】

尚、ここでいう平均粒径とは、製粉した米粉をレーザー解析式粒度分布測定装置で測定した体積分布のデータを用い、このデータの全体積の中央値を用いている。

【0044】

また、ここでいう澱粉損傷度は、公定法であるAmerican Association of Cereal Chemists (AACC)法76−31に従い、以下の方法で求めた。製粉工程等で穀物に物理的な力が加わることにより澱粉粒の損傷が生じる。この損傷澱粉粒は正常の澱粉粒に比べてα−アミラーゼに対する感受性が高いため、穀物試料にα−アミラーゼを作用させると、損傷澱粉粒のみがマルトサッカライドとα−限界デキストリンに分解され可溶化する。次いで、可溶化したマルトサッカライドとα−限界デキストリンをアミログルコシダーゼでグルコースにまで分解し、グルコースを定量する。得られたグルコース量を試料重量に対する百分率で示した値が澱粉損傷度と定義される(引用文献:STARCH DAMAGE ASSAY KIT説明書, Megazyme International, Ireland)。

【0045】

また、例えば、米を、0〜60℃に温度調整した水又は酵素を含み0〜60℃に温度調整した水溶液若しくは有機酸塩を含み0〜60℃に温度調整した水溶液若しくは酵素と有機酸塩を含み0〜60℃に温度調整した水溶液に浸漬して、1〜120分間前記加圧処理することとすれば、水溶液の温度を酵素と有機酸塩のいずれか一方若しくは双方が働き易い温度に調整でき、しかも、米を浸漬する前記水又は前記水溶液が糊化開始温度未満に調整されているので、加圧処理中に米の澱粉が糊化して粉砕性(製粉性)が低下することを抑制でき、更に加圧処理時間を1〜120分間かけることによって確実に米の内在酵素を活性化(酵素を含んだ水溶液を用いた場合には、この水溶液中の酵素も活性化)することができるとともに、前記水又は前記水溶液を米内に確実に浸透させることができる。

【0046】

また、例えば、米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して大気圧下で放置し、放置後に前記加圧処理し、この加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることとすれば、米を前記水又は前記水溶液に浸漬して大気圧下で放置すると、この水又は前記水溶液が米粒内に浸透することになり、この水又は前記水溶液が浸透した米粒を加圧処理すると、米の内在酵素の活性化による組織の軟化が確実に行われることとなり、加圧処理後脱水処理すると、次工程の粉砕処理に際して粉体が凝集せず、その後の粉体の取り扱いが容易に行われ、粉砕した粉体を乾燥処理すると、製粉終了後の粉体の取り扱い性が向上して後の工程(包装工程等)への移行が容易に行われる。

【0047】

また、例えば、前記加圧処理後、加圧処理米を水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬したまま大気圧下で放置し、放置後に加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることとすれば、加圧処理後に加圧処理米を浸漬したまま大気圧下で放置すると、米の内在酵素の活性化による組織の軟化と、前記水又は前記水溶液の米粒内への浸透が確実に行われることとなり、放置後脱水処理すると、次工程の粉砕処理に際して粉体が凝集せず、その後の粉体の取り扱いが容易に行われ、粉砕した粉体を乾燥処理すると、製粉終了後の粉体の取り扱い性が向上して後の工程(包装工程等)への移行が容易に行われる。

【実施例1】

【0048】

本発明の具体的な実施例1について説明する。

【0049】

先ず、米を、酵素と有機酸塩を混合溶解した水溶液に浸漬して静水圧による加圧処理を施し、加圧処理米を得た。

【0050】

尚、水溶液は、酵素が働き易い温度である40℃に調整した。また、圧力レベルは、100MPaと200MPaの2試験区とし、加圧時間は60分とした。米は、粳米を用いた。

【0051】

この加圧処理により、米の内在酵素が活性化して、細胞壁成分(ペクチン)の分解が促進されて組織が軟化するとともに、前記水溶液が米粒内に速やかに浸透して、含水率が高く軟化(硬度が低下)した加圧処理米が短時間で得られることになる。

【0052】

また、図1のグラフは、各圧力レベルとペクチナーゼ反応速度を示している。このグラフに示されているとおり、加圧処理を行うことでペクチン分解酵素であるペクチナーゼが活性化する(米の細胞壁成分の分解が促進される)ことがわかる。また、200MPaの加圧処理を施した時にペクチナーゼが最も活性化することが示されており、200MPaが好ましい加圧条件と言える。

【0053】

この加圧処理後、加圧処理米を直ちに脱水処理した。

【0054】

尚、脱水を終了した時点での加圧処理米粒の水分含量は、32%前後となっていることが確認された。

【0055】

次いで、脱水した加圧処理米を、気流粉砕機を用いて粉砕処理した。具体的には、本実施例では、湿式粉砕への適応性、粉砕効率、粒度調整の容易さ等の面から、ローターが高速回転して粉砕する機械式気流粉砕機(日清エンジニアリング株式会社製ブレードミル・BM−15型(ローター直径150mm))を採用した。また、気流粉砕機の回転数は、11000rpmとした。

【0056】

尚、本実施例で利用した機械式気流粉砕機のローター直径、回転数は前述のとおりであるが、製造現場では大型装置が導入されている。装置の大型化に伴って回転部の最高回転数は低く設定されているが、周速(m/sec)の概念で設計されており、実施例に示した回転数に相当する周速はいずれのメーカー、機種にも適用可能である。

【0057】

気流粉砕機で加圧処理米粒が大量の空気を伴って粉砕されることで、粉砕中の摩擦等による発熱は蒸発潜熱として米粒の水分が空気中に移行し、粉砕された米粉の品温上昇を抑え、澱粉損傷度の上昇を防ぐことができる。粉砕機の回転速度や原料供給量によって蒸発量は異なるが、実測では4〜8%の蒸発が確認されている。

【0058】

次いで、粉砕した粉体を乾燥処理して米粉を得た。

【0059】

このようにして製造した本実施例の米粉の平均粒子径と澱粉損傷度を図2中右側のグラフに示す。

【0060】

また、米を、水に酵素と有機酸塩を混合溶解した水溶液に浸漬した後、加圧処理を行わずに製粉したもの、即ち特許文献2の製法で得た米粉を比較例とした。この比較例の気流粉砕機の回転数は8500rpm、10000rpm、11000rpm、12000rpmの4試験区とした。この比較例の米粉の平均粒子径と澱粉損傷度を図2中左側のグラフに示す。尚、気流粉砕機の回転数11000rpmの比較例は、図2中右側のグラフにも示してある。

【0061】

比較例は、粉砕機の回転数の上昇に伴って微粉化されるが、澱粉損傷度が上昇し、目標とする平均粒径20μm以下、澱粉損傷度5%以下を達成するものは得られなかった。

【0062】

一方、本実施例は、200MPaの加圧条件で平均粒径20μm以下、澱粉損傷度5%以下の目標が達成され、加圧処理の有効性が確認された。

【実施例2】

【0063】

本発明の具体的な実施例2について説明する。

【0064】

本実施例は、米を水(水道水)に浸漬して静水圧による加圧処理を施した場合である。他の製造条件は、前記実施例1と同様である。

【0065】

このようにして製造した本実施例の米粉の平均粒子径と澱粉損傷度を図3中右側のグラフに示す。

【0066】

また、米を水に浸漬した後、加圧処理を行わずに製粉したものを比較例とした。この比較例の気流粉砕機の回転数は8500rpm、10000rpm、11000rpm、12000rpmの4試験区とした。この比較例の米粉の平均粒子径と澱粉損傷度を図3中左側のグラフに示す。尚、気流粉砕機の回転数11000rpmの比較例は、図3中右側のグラフにも示してある。

【0067】

比較例は、粉砕機の回転数の上昇に伴って微粉化されるが、澱粉損傷度が上昇し、目標とする平均粒径20μm以下、澱粉損傷度5%以下を達成するものは得られなかった。

【0068】

これに対し、本実施例は、100MPa、200MPaのいずれの圧力においても、平均粒径20μm以下、澱粉損傷度5%以下の目標が達成された。また、この実験結果では、酵素と有機酸塩を添加した水溶液を用いた前記実施例1よりも加圧処理の効果が高いことが確認された。

【0069】

従って、本実施例によれば、前記実施例1に比べて酵素や有機酸塩などの添加物が不要であると共に、これらが働き易い温度に水温調整する必要もないので、低コストで高品質な米粉を製造することができた。

【0070】

尚、実施例1、2の加圧処理条件は、100MPaと200MPaの2試験区だけであるが、1MPa以上の加圧処理を行えば、米粒の含水率上昇と内在酵素の活性化作用が得られるので、この実施例1、2と同等、あるいは平均粒径20μm以下且つ澱粉損傷度5%以下の条件に近い米粉を製造できると類推される。

【0071】

また、実施例1、2では、粳米を用いた場合を示したが、もち米でも同等の米粉を製造できることを試作実験により確認している。

【0072】

また、実施例1、2では、前記加圧処理後、加圧処理米を直ちに脱水処理した場合を示したが、加圧処理後、加圧処理米を水又は酵素と有機酸塩を含んだ水溶液に浸漬したまま大気圧下で所定時間放置し、放置後に加圧処理米を脱水処理するようにしても良く、このような放置工程を設けると、米の内在酵素の活性化による組織の軟化と、前記水又は前記水溶液の米粒内への浸透が良好に行われて、米のさらなる軟化作用が期待できる。

【実施例3】

【0073】

本発明の具体的な実施例3について説明する。

【0074】

前記実施例1で製造した米粉を利用してクレープを試作し(試験区A)、比較例として特許文献2の製造方法で製造した米粉を利用してクレープを試作し(試験区B)、16名による試食評価を行った。

【0075】

原料配合は、試験区Aは、米粉500g、全卵578g、牛乳393g、アーモンドプードル10g、アーモンドオイル5滴、蜂蜜25gとし、試験区Bは、牛乳の配合量を232gとした以外は、試験区Aと同様とした。

【0076】

試食における評価方法は、硬さ、なめらかさ、味、総合評価の4項目において、試験区A又は試験区Bのどちらがよい、又はどちらを好むかを選択(2者択一)し、その理由を記入することとした。

【0077】

試食評価の結果を表1に示す。

【0078】

【表1】

【0079】

[結果の考察]

小麦粉を使用する場合はバターを加えないと生地が鉄板に付着しやすいが、米粉ではバターを加えなくても付着しないことから、米粉を利用した製品は小麦粉に比べ低カロリー化が図られるメリットがある。

【0080】

尚、原料配合のうち、牛乳の果たす役割は、焼成時の生地の鉄板への広がりを良好とするための流動性の調整の意味合いが大きい。今回の試験における実際の牛乳添加量は、試験区Aの量を試験区Bより多くする必要があったが、これは実施例1で製造した米粉が、従来米粉に比べ微細で吸水性が高いが故に多くの量を要するものと判断される。結果として生地の仕込み量が多くなり、その分出来上がり枚数が多くなるメリットが生じる。

【0081】

このように牛乳の配合比は異なるものの、官能評価において、いずれの評価項目も実施例1で製造した米粉を用いた場合の評価が高い結果となった。特に、なめらかさ、総合評価において差が大きく、実施例1で製造した米粉を使用することで嗜好性の高い米粉利用クレープの提供が可能となる。

【実施例4】

【0082】

本発明の具体的な実施例4について説明する。

【0083】

前記実施例1で製造した米粉を利用してケーキ(スポンジケーキ)を試作し、比較例として特許文献1の製造方法で製造した米粉を加工してケーキを試作し、両者の物性並びに食味を評価した。

【0084】

原料配合は、両試験区とも、全卵420g+砂糖210g、米粉210g、無塩バター42gとした。

【0085】

作成した生地を5号のケーキ焼成用の型に流し、180〜190℃のオーブンで約22分間焼成した。焼成後のスポンジケーキは、25℃のホイロ内で保存した。

【0086】

完成したケーキの含水率、比容積、最大応力、変形率を測定したところ、両試験区で優位な差は見られなかった。この結果から、実施例1で製造した米粉で製造したケーキは、特許文献1の製造方法で製造した米粉で製造したケーキと略同等の物性を有することが判明した。

【0087】

また、製造したケーキを焼成直後と焼成3日後に試食し、官能評価を行った。その結果を表2に示す。

【0088】

【表2】

【0089】

[結果の考察]

実施例1で製造した米粉を用いたケーキは、特許文献1で製造した米粉を用いたケーキよりも、なめらかでしっとりとした食感を有することが示された。また、食感が焼成3日後も持続することから、実施例1で製造した米粉を用いたケーキは、特許文献1で製造した米粉を用いたケーキよりも日持ちが向上することが示された。

【実施例5】

【0090】

本発明の具体的な実施例5について説明する。

【0091】

前記実施例1で製造した米粉を利用してパンを試作し、比較例として特許文献1の製造方法で製造した米粉を利用してパンを試作し、両者の比容積及び硬さを比較評価した。

【0092】

両試験区の米粉に市販グルテンを混合し、米粉ミックスを調整した。米粉とグルテンの混合割合は、重量比で83:17とし、米粉ミックスの水分は13.5%で換算した。

【0093】

原料配合は、両試験区とも、米粉ミックス100%量に対する外割で、砂糖5%、塩化ナトリウム2%、ドライイースト1%、ショートニング5%、加水率76%の配合比率によりパンを製造した。

【0094】

焼成1日後のパンの諸特性を表3に示す。

【0095】

【表3】

【0096】

[結果の考察]

実施例1で製造した米粉を用いたパンは、特許文献1で製造した米粉を用いたパンよりも、膨らみが大きく、やわらかい物性を有することが示された。

【0097】

尚、本発明は、実施例1〜5に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【特許請求の範囲】

【請求項1】

米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理し、この加圧処理米を脱水処理後に粉砕処理して、分級することなく平均粒径20μm以下且つ澱粉損傷度5%以下の粉体を得ることを特徴とする米粉の製造方法。

【請求項2】

米を、0〜60℃に温度調整した水又は酵素を含み0〜60℃に温度調整した水溶液若しくは有機酸塩を含み0〜60℃に温度調整した水溶液若しくは酵素と有機酸塩を含み0〜60℃に温度調整した水溶液に浸漬して、1〜120分間前記加圧処理することを特徴とする請求項1記載の米粉の製造方法。

【請求項3】

100MPa〜200MPaの静水圧で前記加圧処理することを特徴とする請求項1,2のいずれか1項に記載の米粉の製造方法。

【請求項4】

米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して大気圧下で放置し、放置後に前記加圧処理し、この加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることを特徴とする請求項1〜3のいずれか1項に記載の米粉の製造方法。

【請求項5】

前記加圧処理後、加圧処理米を水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬したまま大気圧下で放置し、放置後に加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることを特徴とする請求項1〜3のいずれか1項に記載の米粉の製造方法。

【請求項6】

前記請求項1〜5のいずれか1項に記載の米粉の製造方法で製造して得たことを特徴とする米粉。

【請求項7】

前記請求項1〜5のいずれか1項に記載の米粉の製造方法で製造した米粉を加工して成ることを特徴とする米粉加工品。

【請求項1】

米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して、1MPa以上の静水圧で加圧処理し、この加圧処理米を脱水処理後に粉砕処理して、分級することなく平均粒径20μm以下且つ澱粉損傷度5%以下の粉体を得ることを特徴とする米粉の製造方法。

【請求項2】

米を、0〜60℃に温度調整した水又は酵素を含み0〜60℃に温度調整した水溶液若しくは有機酸塩を含み0〜60℃に温度調整した水溶液若しくは酵素と有機酸塩を含み0〜60℃に温度調整した水溶液に浸漬して、1〜120分間前記加圧処理することを特徴とする請求項1記載の米粉の製造方法。

【請求項3】

100MPa〜200MPaの静水圧で前記加圧処理することを特徴とする請求項1,2のいずれか1項に記載の米粉の製造方法。

【請求項4】

米を、水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬して大気圧下で放置し、放置後に前記加圧処理し、この加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることを特徴とする請求項1〜3のいずれか1項に記載の米粉の製造方法。

【請求項5】

前記加圧処理後、加圧処理米を水又は酵素を含んだ水溶液若しくは有機酸塩を含んだ水溶液若しくは酵素と有機酸塩を含んだ水溶液に浸漬したまま大気圧下で放置し、放置後に加圧処理米を脱水処理し、脱水後に加圧処理米を粉砕処理し、粉砕した粉体を乾燥処理して得ることを特徴とする請求項1〜3のいずれか1項に記載の米粉の製造方法。

【請求項6】

前記請求項1〜5のいずれか1項に記載の米粉の製造方法で製造して得たことを特徴とする米粉。

【請求項7】

前記請求項1〜5のいずれか1項に記載の米粉の製造方法で製造した米粉を加工して成ることを特徴とする米粉加工品。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−66457(P2013−66457A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−166121(P2012−166121)

【出願日】平成24年7月26日(2012.7.26)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年5月1日発行の「ニューフードインダストリー 第53巻 第5号」の「新潟県がリードする食品への高圧処理技術」に発表

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人科学技術振興機構、「食の高付加価値化に資する基盤技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(307010144)財団法人にいがた産業創造機構 (6)

【出願人】(501203344)独立行政法人農業・食品産業技術総合研究機構 (827)

【出願人】(505111982)学校法人 新潟科学技術学園 新潟薬科大学 (7)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年7月26日(2012.7.26)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年5月1日発行の「ニューフードインダストリー 第53巻 第5号」の「新潟県がリードする食品への高圧処理技術」に発表

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人科学技術振興機構、「食の高付加価値化に資する基盤技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(307010144)財団法人にいがた産業創造機構 (6)

【出願人】(501203344)独立行政法人農業・食品産業技術総合研究機構 (827)

【出願人】(505111982)学校法人 新潟科学技術学園 新潟薬科大学 (7)

【Fターム(参考)】

[ Back to top ]