米粉の製造方法及び該方法により得られる米粉

【課題】米の硬度を著しく低下させる処理を行うことで、ロール製粉用の動力が不要であり、かつ、気流粉砕機のみで粉砕した場合であっても、微細で良質な米粉を提供する。

【解決手段】原料米の表面に微細な亀裂を多数生じさせる前処理工程5と、表面に微細な亀裂を生じさせた米粒に水分を増加させる加水工程12と、加水後の米粒を気流粉砕機にて粉砕する粉砕工程19とを含む。すなわち、微細な亀裂を形成した後に加水を行うと、胚芽部を介して徐徐に吸水するよりも、デンプン複粒への膨潤の進行が著しく早まることになる。この急速な膨潤により細胞壁組織のひずみ量が増加し、強固な細胞壁組織が破壊されやすくなり、米の硬度が著しく低下する。粉砕時にあっては、米の硬度の著しい低下により、細胞壁組織が簡単に破壊され、デンプン単粒まで細かく破砕される

【解決手段】原料米の表面に微細な亀裂を多数生じさせる前処理工程5と、表面に微細な亀裂を生じさせた米粒に水分を増加させる加水工程12と、加水後の米粒を気流粉砕機にて粉砕する粉砕工程19とを含む。すなわち、微細な亀裂を形成した後に加水を行うと、胚芽部を介して徐徐に吸水するよりも、デンプン複粒への膨潤の進行が著しく早まることになる。この急速な膨潤により細胞壁組織のひずみ量が増加し、強固な細胞壁組織が破壊されやすくなり、米の硬度が著しく低下する。粉砕時にあっては、米の硬度の著しい低下により、細胞壁組織が簡単に破壊され、デンプン単粒まで細かく破砕される

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、米の硬度を著しく低下させ、気流粉砕機のみで粉砕した場合であっても、微細で良質な米粉を提供することができる米粉の製造方法及び該方法により得られる米粉に関する。

【背景技術】

【0002】

米粉は、米を粉砕したものであり、日本各地で国産米(地元産米)の消費拡大に向けて、米粉を100%使ったパンや、米粉を使ったケーキなど、製パンの分野や洋菓子製造の分野などに新たな市場開拓、販路拡大の布石として期待が寄せられている。

【0003】

従来の米粉の製造方法として、精白米を水洗し、2時間以上24時間以内の浸漬処理を施して含水させた後、水挽きや気流粉砕などで粉砕することが古くから知られている。そして、2時間以上24時間以内の長時間の浸漬処理を施すことにより、粒度の細かい上質な米粉を製造することが可能となる。

【0004】

つまり、長時間の浸漬処理は、米粒への水分分布を均一化して、米粒を軟質化するために行われる。一方で、浸漬処理が短時間しか行われないと、米粒への水分分布が不均一となり、吸水が少ない箇所が多く存在することになる。そして、吸水が少ない箇所では粉砕時に粗粉となり、粗粉の割合が多い粒度となる。このため、粉砕前の水洗、浸漬の各工程が粉の品質上、極めて重要な意義を持つことになるのである(例えば、非特許文献1参照)。

【0005】

また、特許文献1によれば、米粒を洗米及び水漬などの加水操作を十分に行った浸漬米(実施例の記載では18時間の水浸漬)を、ロール製粉機で粗粉砕した後、さらに気流粉砕機で微粉砕する方法が開示されている。これにより、湿式粉砕をベースにして、ロール製粉機と気流粉砕機の特性とを組み合わせて、二段階に製粉処理するという従来にない方法で米粉を製造し、胴搗き粉を上回る微細で良質な米粉を提供できるというものである。

【0006】

しかしながら、上記「加水操作」と「ロール製粉」と「気流粉砕」とを組み合わせた製造方法にあっては、「ロール製粉」による予備的な粉砕により、平均粒径を60メッシュ(250μm)通過が60〜70重量%程度となるように粉砕し、次いで「気流粉砕」の工程により平均粒径を200メッシュ(75μm)通過が99.5重量%となるように粉砕するものであるが、「ロール製粉」用の動力が別途必要となる問題がある。

【0007】

また、特許文献2によれば、「ロール製粉」を省略した米粉の製造法が開示されている。すなわち、米を水に浸漬し、水切りし、エージングさせて米の水分含有率を23.5重量%乃至26.5重量%とする工程と、この工程を経た含水、未粉砕米を気流粉砕機にて粉砕し、得られる米粉の水分含有率を16.0重量%乃至23.5%とする工程と、得られた米粉をその使用直前まで冷蔵又は冷凍する工程とを含む、米粉の製造及び保存方法である。これにより、細菌やカビが繁殖し難い米粉を、一年中いつでも提供することが可能となる。また、食感に優れる加工食品を提供でき、水分含有率の高い米粉を提供することができる。さらに、米粉の水分含有率の制御が可能となる、といった作用・効果がある。

【0008】

上記製造法は、気流粉砕機にて浸漬米を粉砕する際、粉砕機内部に付着物が生じないよう、米の水分を調整するエージング工程を設けたものと思われる。また、上記製造法により製造された米粉の粒度は、200メッシュ(75μm)通過が60〜73重量%であり、特許文献1の粒度よりも若干粗粉となっている傾向にある。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】倉澤文夫著、「最新食品加工講座 米とその加工」、株式会社建帛社、昭和57年11月25日初版発行、p.221−222

【特許文献】

【0010】

【特許文献1】特公平4−73979号公報

【特許文献2】特許第3943577号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記問題点にかんがみ、米の硬度を著しく低下させる処理を行うことで、ロール製粉用の動力が不要であり、かつ、気流粉砕機のみで粉砕した場合であっても、微細で良質な米粉を提供することができる米粉の製造方法を提供することを技術的課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため本発明は、原料米の表面に微細な亀裂を多数生じさせる前処理工程と、表面に微細な亀裂を生じさせた米粒に水分を増加させる加水工程と、加水後の米粒を気流粉砕機にて粉砕する粉砕工程とを含む米粉の製造方法とした。

【0013】

請求項2記載の発明によれば、前記前処理工程が、原料米に40〜50℃の空気を10〜40分間送給する熱風による乾燥処理であることを特徴とする。

【0014】

請求項3記載の発明によれば、前記前処理工程が、原料米にマイクロ波を照射する加熱処理であることを特徴とする。

【0015】

請求項4記載の発明によれば、前記乾燥処理又は加熱処理により原料米の水分が10〜13%(w.b.%)に調整されることを特徴とする。

【0016】

請求項5記載の発明によれば、前記加水工程が、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させて表面付着水を生じさせ、該表面付着水によって原料米の水分を増加させる方法であることを特徴とする。

【0017】

請求項6記載の発明によれば、前記加水工程が、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させる処理を10〜15分間行い、米粒全体の水分を20〜30%(w.b.%)に制御することを特徴とする。

【0018】

請求項7記載の発明によれば、前記原料米が、精白米から糠を除去した無洗米であることを特徴とする。

【0019】

請求項8記載の発明によれば、請求項1から6のいずれかに記載の米粉の製造方法により得られる米粉であって、篩分け後の米粉の粒度として200メッシュ通過が75重量%以上含むことを特徴とする米粉とした。

【発明の効果】

【0020】

米は主として、デンプン単粒が複数集まったデンプン複粒が、強固な細胞壁組織で包まれた構造になっており、このままで粉砕すると強固な細胞壁組織によりデンプン単粒まで細かく破壊されず、デンプン複粒がセル構造のまま残った状態になるため、加工性が低下する懸念がある。そこで、本発明の前処理工程によって原料米の表面に微細な亀裂を多数生じさせた後、加水工程によって吸水を施すと、前処理工程により形成された微細な亀裂によって吸水がスムーズに行われ、デンプン複粒への膨潤の進行を促進させる働きが生じる。そして、米粒表面の付着水は、微細な亀裂からデンプン層に浸透するようになる。デンプン層では、隣接するデンプン複粒同士の間隙を縫うように導管が配置されており、該導管から細胞壁組織の浸透圧によってデンプン複粒への吸水が行われることになる。したがって、微細な亀裂を形成した場合は、胚芽部を介して徐徐に吸水するよりも、デンプン複粒への膨潤の進行が著しく早まることになる。そして、この急速な膨潤により細胞壁組織のひずみ量が増加し、強固な細胞壁組織が破壊されやすくなり、米の硬度が著しく低下する。粉砕時にあっては、米の硬度の著しい低下により、細胞壁組織が簡単に破壊され、デンプン単粒まで細かく破砕されることになる。このため、ロール製粉用の動力が不要であり、かつ、微細で良質な米粉が得られ、粉砕時の負荷電流も20%程度低減することができるものとなる。

【0021】

また、前処理工程が、原料米に40〜50℃の空気を10〜40分間送給する熱風による乾燥処理であれば、簡単な装置によって原料米の表面に微細な亀裂を多数生じさせることができる。また、前処理工程が、原料米にマイクロ波を照射する加熱処理であると、短時間の急激な加熱により原料米の表面に微細な亀裂を多数生じさせることができる。

【0022】

そして、前記乾燥処理又は加熱処理により原料米の水分が10〜13%(w.b.%)に調整されると、効率よく原料米の表面に微細な亀裂を多数生じさせることができる。

【0023】

また、加水工程が、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させて表面付着水を生じさせ、該表面付着水によって原料米の水分を増加させる方法であると、浸漬処理に伴う過剰な水を使用する必要がなく、排水処理設備が不要であり、排水処理に伴うエネルギーコストも削減することができる。また、前記加水工程が、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させる処理を10〜15分間行い、米粒全体の水分を20〜30%(w.b.%)に調整すれば、米粒表面の亀裂を通して米粒中心部まで水が吸水され、しかも、米粒表面部と米粒中心部との間の水分ムラが生じ難いといった利点がある。

【0024】

さらに、原料米が、精白米から糠を除去した無洗米であると、米粉を製造する際にあらかじめ洗米する作業を省略することができる。

【0025】

そして、篩分け後の米粉の粒度として200メッシュ(75μm)通過が75重量%以上含む米粉であるから、ロール製粉用の動力が不要でありながら、微細で良質な米粉を提供することができる。

【図面の簡単な説明】

【0026】

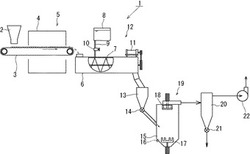

【図1】本発明の製造方法を実施するための装置の一例を示す概略図である。

【図2】前処理を施した米粒表面の図面代用写真である(倍率:25倍)。

【図3】前処理を施した米粒表面の図面代用写真である(倍率:50倍)。

【図4】前処理を施した米粒表面の図面代用写真である(倍率:50倍)。

【図5】無処理の米粒表面の図面代用写真である(倍率:50倍)。

【図6】米粒(精白米)の表皮付近を破断した模式図である。

【図7】米粒表面に微細亀裂を生じさせない(無処理)でそのまま浸漬処理を行ったときのデンプン層を示す電子顕微鏡写真である。

【図8】米粒表面に微細亀裂を生じさせた後(前処理あり)浸漬処理を行ったときのデンプン層を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0027】

本発明を実施するための形態を図面を参照しながら説明する。図1は本発明の製造方法を実施するための装置の一例を示す概略図である。この米粉の製造装置1は、原料タンク2、該原料タンク2から供給された米粒を5〜20mm厚程度の薄いシート状にして搬送するための無端ベルトコンベア3、及び該無端ベルトコンベア3によって搬送される生米粒に熱風を送給するか又はマイクロ波を照射するという方法で加熱するための加熱装置4を備えた前処理部5と、該前処理部5によって表面に多数の亀裂を形成した米粒を受け入れて水に浸漬するために、加水ドラム6、撹拌スクリュー7、水タンク8、パイプ9、バルブ10、及び駆動モータ11を備えた加水部12と、該加水部12によって加水された米粒を受け入れて気流粉砕するために、受入ホッパー13、ロータリーバルブ14、粉砕室15、該粉砕室15に設けた風吸込口16、粉砕ロータ17及び分級ロータ18を備えた気流粉砕部19とから主要部が構成される。

【0028】

前記前処理部5に供給する米粒は、無洗米が好適であるが、精白米を適用することもできる。原料タンク2から供給された米粒は、無端ベルトコンベア3によって5〜20mm程度の厚さで加熱装置4に移送され、加熱装置4では、米粒に40〜50℃の空気を10〜40分間送給して熱風で乾燥することで、米粒表面に多数の微細な亀裂を形成するようになる。このとき、加熱後の米粒全体の水分は10〜13%(w.b.%)程度となっている。また、マイクロ波を使用した場合は、米粒にマイクロ波を1分間照射すると、米粒を100℃に急激に加熱することにより、米粒表面に多数の微細な亀裂を形成するようになる。このときも、米粒全体の水分は10〜13%(w.b.%)程度となっている。図2乃至図4は原料として精白米を用いたときに、上述の熱風による乾燥で前処理を施した米粒表面の図面代用写真であり(倍率:図2は25倍、図3及び図4は50倍)、図5の無処理(倍率:50倍)に対し、いずれも米粒表面に亀甲状又は魚の鱗(うろこ)状の微細な亀裂が生じているのが分かる。

【0029】

このような微細な亀裂が形成された米粒は、無端ベルトコンベア3によって加熱装置4から搬出されて、さらに、加水部12の加水ドラム6に供給される。加水部12では、水タンク8からパイプ9によって水が加水ドラム6内に供給されるようになっており、パイプ9の途中には、水の流量を制御するためにバルブ10が設けられている。加水量としては米粒全体の水分が20〜30%(w.b.%)となるように制御される。具体的には、タンク内に水を満たして米粒を長時間浸漬処理する方法(どぶ浸け法)ではなく、加水ドラム6内に噴霧ノズル又はシャワーノズルを設置して、噴霧によって米粒表面に微細な水滴を付着させるか又はシャワーによって米粒表面に水滴を付着させるなどして、米粒の表面付着水によって水分を増加させる方法を採用することが望ましい。これにより、浸漬処理に伴う過剰な水を使用する必要がなく、排水処理設備が不要であり、排水処理に伴うエネルギーコストも削減することができる。

噴霧ノズル又はシャワーノズルによる加水は、10〜15分間程行うと、米粒全体の水分を20〜30%(w.b.%)に制御することができる。このような加水処理によって、米粒表面の亀裂を通して米粒中心部まで水が吸水され、しかも、米粒表面部と米粒中心部との間の水分ムラが生じ難いといった利点がある。

なお、加水部12では米粒に水を吸水させることを述べたが、これに限定されることはなく、高濃度GABA水溶液、機能性糖化液など、各種栄養素を含む水溶液を利用して米粒に吸水させることもできる。これにより、フィチン酸、イノシトール、GABAなどの機能性成分や、ビタミン、ミネラルを豊富に含む米粉を製造することができる。

【0030】

図6は米粒(精白米)の表皮付近を破断した模式図である。図6(a)に示すように、米は主として、デンプン単粒Tが複数集まったデンプン複粒Fが、強固な細胞壁組織Sで包まれた構造になっており、このままで粉砕すると強固な細胞壁組織Sによりデンプン単粒Tまで細かく破壊されず、デンプン複粒Fがセル構造のまま残った状態になるため、加工性が低下する懸念がある。そこで、前記前処理部5の処理を施した後、加水部12によって吸水を施すと、微細な亀裂によって吸水がスムーズに行われ、デンプン複粒Fへの膨潤の進行を促進させる働きが生じる。図6(b)は、米粒(精白米)に微細な亀裂を生じさせたときの模式図である。この図を参照すれば、米粒表面の付着水は、微細な亀裂Kからデンプン層に浸透するようになる。米粒のデンプン層では、隣接するデンプン複粒F同士の間隙を縫うように導管Dが配置され、該導管Dから細胞壁組織Sの浸透圧によってデンプン複粒Fへの吸水が行われる。したがって、微細な亀裂Kを形成した場合は、胚芽部を介して徐徐に吸水するよりも、デンプン複粒Fへの膨潤の進行が著しく早まる。そして、この急速な膨潤により細胞壁組織Sのひずみ量が増加し、強固な細胞壁組織Sが破壊されやすくなり、米の硬度が著しく低下する。粉砕時にあっては、米の硬度の著しい低下により、細胞壁組織Sが簡単に破壊され、デンプン単粒Tまで細かく破砕されることになる。また、粉砕時の負荷電流も20%程度低減することができるものとなる。表1は、浸漬時間における無処理米と表面亀裂米との硬度(ビッカース硬度)を測定したものであり、無処理のものは、浸漬後30分で硬度が1.9になるのに対し、表面亀裂を施したものは、浸漬後わずか5分の短時間で硬度が1.1と大幅に低下することが分かった。

【0031】

【表1】

【0032】

図1に示す気流粉砕部19は、米粉の粒度として200メッシュ(75μm)通過が70重量%以上に粉砕することができるものを使用するとよい。例えば、気流粉砕部19は、竪型円筒状の粉砕室15と、該粉砕室15下部の逆円錐状底壁に配設した風吸込口16と、粉砕室15底部に配設した粉砕ロータ17と、該粉砕ロータ17により粉砕された微粉を分級するために、粉砕室15天井部に配設した分級ロータ18とから主要部が構成される。

前記分級ロータ18で分級された微粉は、サイクロンからなる集塵機20に至り、排出バルブ21を経て製品として取り出される。符号22は排風機である。

【0033】

以下に、実施例に基づき、本発明を具体的に説明する。

【実施例1】

【0034】

<米粒表面に微細亀裂を生じさせる処理>

原料として水分15〜16%(w.b.%)の粳米を使用した。そして、粳米を加熱装置4の原料タンク2に投入し、無端ベルトコンベア3上において5〜20mm厚程度の薄いシート状に形成した。加熱装置4では、40℃の熱風を10〜40分送給して水分を約11〜13%(w.b.%)程度まで乾燥した。これにより、米粒表面には亀甲状又魚の鱗(うろこ)状の多数の微細な亀裂が生じた(図2乃至図4)。

【0035】

<米粒へ吸水させる処理>

微細な亀裂が形成された米粒を加熱装置4から搬出して、加水部12の加水ドラム6に供給する。加水部12では、バルブ10によって加水量を制御した。加水量は米粒全体の水分が約20〜30%(w.b.%)となるように制御した。そして、米粒に対して表面付着水が生じる程度に軽く10〜15分間程度噴霧加水又はシャワー加水を行った。図7は米粒表面に微細亀裂を生じさせない(無処理)でそのまま浸漬処理を行ったときのデンプン層を示す電子顕微鏡写真であり、図8は米粒表面に微細亀裂を生じさせた後(前処理あり)浸漬処理を行ったときのデンプン層を示す電子顕微鏡写真である。図7及び図8を参照すると、無処理の場合、デンプン複粒の状態を維持しているが、前処理ありの場合、デンプン単粒に分解していることが分かる。これは、デンプン単粒細胞を容易に分離・粉砕することを可能にし、損傷デンプン率を低く抑えることを可能にするものである。

【0036】

<米粒を粉砕する処理>

次いで、加水部12から出てきた加水後の米粒を、気流粉砕部19の受入ホッパー13に投入し、水分が内部に浸透し全体が均一化するように約30分の短時間の寝かし処理を行った。受入ホッパー13内の米粒は、ロータリーバルブ14により定量的に粉砕室15に投入して粉砕を行った。粉砕は高速回転する粉砕ロータ17による破砕と、風吸込口16からの旋回する空気噴流とにより行われ、激しい撹拌、摩擦、衝突作用を繰り返しながら米粒の微粉化を行った。粉砕された微粉は粉砕室15内を浮遊しながら、天井部の分級ロータ18で分級し、一定粒度以下となった微粉のみを集塵機20に集め、排出バルブ21を経て製品として機外へ排出した。

【0037】

<粒度分布>

製造された米粉の粒度を、JIS Z8801(2000)に規定されている標準篩を用いて篩分けして測定した。その結果を表2に示す。

なお、表2の比較例1(前処理なし)は、従来技術により製造した米粉の粒度分布である。すなわち、原料米として実施例1と同様の粳米を用い、常法により洗米し、どぶ浸け法により18時間浸漬を行い、その後、テンパリング処理を行い、水分を24%(w.b.%)としたものを実施例1と同様の気流粉砕処理を施したものである。

【0038】

【表2】

【0039】

表2から明らかなように、微細な亀裂が形成された米粒を加水した後、気流粉砕を施したもの(実施例1)の方が、200メッシュ(75μm)通過が89.3%となり、特許文献1とほぼ同等の微細で良質な米粉を提供することが可能となった。

【0040】

これは、吸水の際に細胞壁組織を破壊することによって、デンプン単粒まで細かく粉砕されたことを示すものである。

【産業上の利用可能性】

【0041】

米粉を100%使ったパンや、米粉を使ったケーキなど、製パン分野や洋菓子製造分野、製麺分野などで多用途に適用することができる。

【符号の説明】

【0042】

1 米粉の製造装置

2 原料タンク

3 無端ベルトコンベア

4 加熱装置

5 前処理部

6 加水ドラム

7 撹拌スクリュー

8 水タンク

9 パイプ

10 バルブ

11 駆動モータ

12 加水部

13 受入ホッパー

14 ロータリーバルブ

15 粉砕室

16 風吸込口

17 粉砕ロータ

18 分級ロータ

19 気流粉砕部

20 集塵機

21 排出バルブ

22 排風機

【技術分野】

【0001】

本発明は、米の硬度を著しく低下させ、気流粉砕機のみで粉砕した場合であっても、微細で良質な米粉を提供することができる米粉の製造方法及び該方法により得られる米粉に関する。

【背景技術】

【0002】

米粉は、米を粉砕したものであり、日本各地で国産米(地元産米)の消費拡大に向けて、米粉を100%使ったパンや、米粉を使ったケーキなど、製パンの分野や洋菓子製造の分野などに新たな市場開拓、販路拡大の布石として期待が寄せられている。

【0003】

従来の米粉の製造方法として、精白米を水洗し、2時間以上24時間以内の浸漬処理を施して含水させた後、水挽きや気流粉砕などで粉砕することが古くから知られている。そして、2時間以上24時間以内の長時間の浸漬処理を施すことにより、粒度の細かい上質な米粉を製造することが可能となる。

【0004】

つまり、長時間の浸漬処理は、米粒への水分分布を均一化して、米粒を軟質化するために行われる。一方で、浸漬処理が短時間しか行われないと、米粒への水分分布が不均一となり、吸水が少ない箇所が多く存在することになる。そして、吸水が少ない箇所では粉砕時に粗粉となり、粗粉の割合が多い粒度となる。このため、粉砕前の水洗、浸漬の各工程が粉の品質上、極めて重要な意義を持つことになるのである(例えば、非特許文献1参照)。

【0005】

また、特許文献1によれば、米粒を洗米及び水漬などの加水操作を十分に行った浸漬米(実施例の記載では18時間の水浸漬)を、ロール製粉機で粗粉砕した後、さらに気流粉砕機で微粉砕する方法が開示されている。これにより、湿式粉砕をベースにして、ロール製粉機と気流粉砕機の特性とを組み合わせて、二段階に製粉処理するという従来にない方法で米粉を製造し、胴搗き粉を上回る微細で良質な米粉を提供できるというものである。

【0006】

しかしながら、上記「加水操作」と「ロール製粉」と「気流粉砕」とを組み合わせた製造方法にあっては、「ロール製粉」による予備的な粉砕により、平均粒径を60メッシュ(250μm)通過が60〜70重量%程度となるように粉砕し、次いで「気流粉砕」の工程により平均粒径を200メッシュ(75μm)通過が99.5重量%となるように粉砕するものであるが、「ロール製粉」用の動力が別途必要となる問題がある。

【0007】

また、特許文献2によれば、「ロール製粉」を省略した米粉の製造法が開示されている。すなわち、米を水に浸漬し、水切りし、エージングさせて米の水分含有率を23.5重量%乃至26.5重量%とする工程と、この工程を経た含水、未粉砕米を気流粉砕機にて粉砕し、得られる米粉の水分含有率を16.0重量%乃至23.5%とする工程と、得られた米粉をその使用直前まで冷蔵又は冷凍する工程とを含む、米粉の製造及び保存方法である。これにより、細菌やカビが繁殖し難い米粉を、一年中いつでも提供することが可能となる。また、食感に優れる加工食品を提供でき、水分含有率の高い米粉を提供することができる。さらに、米粉の水分含有率の制御が可能となる、といった作用・効果がある。

【0008】

上記製造法は、気流粉砕機にて浸漬米を粉砕する際、粉砕機内部に付着物が生じないよう、米の水分を調整するエージング工程を設けたものと思われる。また、上記製造法により製造された米粉の粒度は、200メッシュ(75μm)通過が60〜73重量%であり、特許文献1の粒度よりも若干粗粉となっている傾向にある。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】倉澤文夫著、「最新食品加工講座 米とその加工」、株式会社建帛社、昭和57年11月25日初版発行、p.221−222

【特許文献】

【0010】

【特許文献1】特公平4−73979号公報

【特許文献2】特許第3943577号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記問題点にかんがみ、米の硬度を著しく低下させる処理を行うことで、ロール製粉用の動力が不要であり、かつ、気流粉砕機のみで粉砕した場合であっても、微細で良質な米粉を提供することができる米粉の製造方法を提供することを技術的課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため本発明は、原料米の表面に微細な亀裂を多数生じさせる前処理工程と、表面に微細な亀裂を生じさせた米粒に水分を増加させる加水工程と、加水後の米粒を気流粉砕機にて粉砕する粉砕工程とを含む米粉の製造方法とした。

【0013】

請求項2記載の発明によれば、前記前処理工程が、原料米に40〜50℃の空気を10〜40分間送給する熱風による乾燥処理であることを特徴とする。

【0014】

請求項3記載の発明によれば、前記前処理工程が、原料米にマイクロ波を照射する加熱処理であることを特徴とする。

【0015】

請求項4記載の発明によれば、前記乾燥処理又は加熱処理により原料米の水分が10〜13%(w.b.%)に調整されることを特徴とする。

【0016】

請求項5記載の発明によれば、前記加水工程が、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させて表面付着水を生じさせ、該表面付着水によって原料米の水分を増加させる方法であることを特徴とする。

【0017】

請求項6記載の発明によれば、前記加水工程が、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させる処理を10〜15分間行い、米粒全体の水分を20〜30%(w.b.%)に制御することを特徴とする。

【0018】

請求項7記載の発明によれば、前記原料米が、精白米から糠を除去した無洗米であることを特徴とする。

【0019】

請求項8記載の発明によれば、請求項1から6のいずれかに記載の米粉の製造方法により得られる米粉であって、篩分け後の米粉の粒度として200メッシュ通過が75重量%以上含むことを特徴とする米粉とした。

【発明の効果】

【0020】

米は主として、デンプン単粒が複数集まったデンプン複粒が、強固な細胞壁組織で包まれた構造になっており、このままで粉砕すると強固な細胞壁組織によりデンプン単粒まで細かく破壊されず、デンプン複粒がセル構造のまま残った状態になるため、加工性が低下する懸念がある。そこで、本発明の前処理工程によって原料米の表面に微細な亀裂を多数生じさせた後、加水工程によって吸水を施すと、前処理工程により形成された微細な亀裂によって吸水がスムーズに行われ、デンプン複粒への膨潤の進行を促進させる働きが生じる。そして、米粒表面の付着水は、微細な亀裂からデンプン層に浸透するようになる。デンプン層では、隣接するデンプン複粒同士の間隙を縫うように導管が配置されており、該導管から細胞壁組織の浸透圧によってデンプン複粒への吸水が行われることになる。したがって、微細な亀裂を形成した場合は、胚芽部を介して徐徐に吸水するよりも、デンプン複粒への膨潤の進行が著しく早まることになる。そして、この急速な膨潤により細胞壁組織のひずみ量が増加し、強固な細胞壁組織が破壊されやすくなり、米の硬度が著しく低下する。粉砕時にあっては、米の硬度の著しい低下により、細胞壁組織が簡単に破壊され、デンプン単粒まで細かく破砕されることになる。このため、ロール製粉用の動力が不要であり、かつ、微細で良質な米粉が得られ、粉砕時の負荷電流も20%程度低減することができるものとなる。

【0021】

また、前処理工程が、原料米に40〜50℃の空気を10〜40分間送給する熱風による乾燥処理であれば、簡単な装置によって原料米の表面に微細な亀裂を多数生じさせることができる。また、前処理工程が、原料米にマイクロ波を照射する加熱処理であると、短時間の急激な加熱により原料米の表面に微細な亀裂を多数生じさせることができる。

【0022】

そして、前記乾燥処理又は加熱処理により原料米の水分が10〜13%(w.b.%)に調整されると、効率よく原料米の表面に微細な亀裂を多数生じさせることができる。

【0023】

また、加水工程が、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させて表面付着水を生じさせ、該表面付着水によって原料米の水分を増加させる方法であると、浸漬処理に伴う過剰な水を使用する必要がなく、排水処理設備が不要であり、排水処理に伴うエネルギーコストも削減することができる。また、前記加水工程が、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させる処理を10〜15分間行い、米粒全体の水分を20〜30%(w.b.%)に調整すれば、米粒表面の亀裂を通して米粒中心部まで水が吸水され、しかも、米粒表面部と米粒中心部との間の水分ムラが生じ難いといった利点がある。

【0024】

さらに、原料米が、精白米から糠を除去した無洗米であると、米粉を製造する際にあらかじめ洗米する作業を省略することができる。

【0025】

そして、篩分け後の米粉の粒度として200メッシュ(75μm)通過が75重量%以上含む米粉であるから、ロール製粉用の動力が不要でありながら、微細で良質な米粉を提供することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の製造方法を実施するための装置の一例を示す概略図である。

【図2】前処理を施した米粒表面の図面代用写真である(倍率:25倍)。

【図3】前処理を施した米粒表面の図面代用写真である(倍率:50倍)。

【図4】前処理を施した米粒表面の図面代用写真である(倍率:50倍)。

【図5】無処理の米粒表面の図面代用写真である(倍率:50倍)。

【図6】米粒(精白米)の表皮付近を破断した模式図である。

【図7】米粒表面に微細亀裂を生じさせない(無処理)でそのまま浸漬処理を行ったときのデンプン層を示す電子顕微鏡写真である。

【図8】米粒表面に微細亀裂を生じさせた後(前処理あり)浸漬処理を行ったときのデンプン層を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0027】

本発明を実施するための形態を図面を参照しながら説明する。図1は本発明の製造方法を実施するための装置の一例を示す概略図である。この米粉の製造装置1は、原料タンク2、該原料タンク2から供給された米粒を5〜20mm厚程度の薄いシート状にして搬送するための無端ベルトコンベア3、及び該無端ベルトコンベア3によって搬送される生米粒に熱風を送給するか又はマイクロ波を照射するという方法で加熱するための加熱装置4を備えた前処理部5と、該前処理部5によって表面に多数の亀裂を形成した米粒を受け入れて水に浸漬するために、加水ドラム6、撹拌スクリュー7、水タンク8、パイプ9、バルブ10、及び駆動モータ11を備えた加水部12と、該加水部12によって加水された米粒を受け入れて気流粉砕するために、受入ホッパー13、ロータリーバルブ14、粉砕室15、該粉砕室15に設けた風吸込口16、粉砕ロータ17及び分級ロータ18を備えた気流粉砕部19とから主要部が構成される。

【0028】

前記前処理部5に供給する米粒は、無洗米が好適であるが、精白米を適用することもできる。原料タンク2から供給された米粒は、無端ベルトコンベア3によって5〜20mm程度の厚さで加熱装置4に移送され、加熱装置4では、米粒に40〜50℃の空気を10〜40分間送給して熱風で乾燥することで、米粒表面に多数の微細な亀裂を形成するようになる。このとき、加熱後の米粒全体の水分は10〜13%(w.b.%)程度となっている。また、マイクロ波を使用した場合は、米粒にマイクロ波を1分間照射すると、米粒を100℃に急激に加熱することにより、米粒表面に多数の微細な亀裂を形成するようになる。このときも、米粒全体の水分は10〜13%(w.b.%)程度となっている。図2乃至図4は原料として精白米を用いたときに、上述の熱風による乾燥で前処理を施した米粒表面の図面代用写真であり(倍率:図2は25倍、図3及び図4は50倍)、図5の無処理(倍率:50倍)に対し、いずれも米粒表面に亀甲状又は魚の鱗(うろこ)状の微細な亀裂が生じているのが分かる。

【0029】

このような微細な亀裂が形成された米粒は、無端ベルトコンベア3によって加熱装置4から搬出されて、さらに、加水部12の加水ドラム6に供給される。加水部12では、水タンク8からパイプ9によって水が加水ドラム6内に供給されるようになっており、パイプ9の途中には、水の流量を制御するためにバルブ10が設けられている。加水量としては米粒全体の水分が20〜30%(w.b.%)となるように制御される。具体的には、タンク内に水を満たして米粒を長時間浸漬処理する方法(どぶ浸け法)ではなく、加水ドラム6内に噴霧ノズル又はシャワーノズルを設置して、噴霧によって米粒表面に微細な水滴を付着させるか又はシャワーによって米粒表面に水滴を付着させるなどして、米粒の表面付着水によって水分を増加させる方法を採用することが望ましい。これにより、浸漬処理に伴う過剰な水を使用する必要がなく、排水処理設備が不要であり、排水処理に伴うエネルギーコストも削減することができる。

噴霧ノズル又はシャワーノズルによる加水は、10〜15分間程行うと、米粒全体の水分を20〜30%(w.b.%)に制御することができる。このような加水処理によって、米粒表面の亀裂を通して米粒中心部まで水が吸水され、しかも、米粒表面部と米粒中心部との間の水分ムラが生じ難いといった利点がある。

なお、加水部12では米粒に水を吸水させることを述べたが、これに限定されることはなく、高濃度GABA水溶液、機能性糖化液など、各種栄養素を含む水溶液を利用して米粒に吸水させることもできる。これにより、フィチン酸、イノシトール、GABAなどの機能性成分や、ビタミン、ミネラルを豊富に含む米粉を製造することができる。

【0030】

図6は米粒(精白米)の表皮付近を破断した模式図である。図6(a)に示すように、米は主として、デンプン単粒Tが複数集まったデンプン複粒Fが、強固な細胞壁組織Sで包まれた構造になっており、このままで粉砕すると強固な細胞壁組織Sによりデンプン単粒Tまで細かく破壊されず、デンプン複粒Fがセル構造のまま残った状態になるため、加工性が低下する懸念がある。そこで、前記前処理部5の処理を施した後、加水部12によって吸水を施すと、微細な亀裂によって吸水がスムーズに行われ、デンプン複粒Fへの膨潤の進行を促進させる働きが生じる。図6(b)は、米粒(精白米)に微細な亀裂を生じさせたときの模式図である。この図を参照すれば、米粒表面の付着水は、微細な亀裂Kからデンプン層に浸透するようになる。米粒のデンプン層では、隣接するデンプン複粒F同士の間隙を縫うように導管Dが配置され、該導管Dから細胞壁組織Sの浸透圧によってデンプン複粒Fへの吸水が行われる。したがって、微細な亀裂Kを形成した場合は、胚芽部を介して徐徐に吸水するよりも、デンプン複粒Fへの膨潤の進行が著しく早まる。そして、この急速な膨潤により細胞壁組織Sのひずみ量が増加し、強固な細胞壁組織Sが破壊されやすくなり、米の硬度が著しく低下する。粉砕時にあっては、米の硬度の著しい低下により、細胞壁組織Sが簡単に破壊され、デンプン単粒Tまで細かく破砕されることになる。また、粉砕時の負荷電流も20%程度低減することができるものとなる。表1は、浸漬時間における無処理米と表面亀裂米との硬度(ビッカース硬度)を測定したものであり、無処理のものは、浸漬後30分で硬度が1.9になるのに対し、表面亀裂を施したものは、浸漬後わずか5分の短時間で硬度が1.1と大幅に低下することが分かった。

【0031】

【表1】

【0032】

図1に示す気流粉砕部19は、米粉の粒度として200メッシュ(75μm)通過が70重量%以上に粉砕することができるものを使用するとよい。例えば、気流粉砕部19は、竪型円筒状の粉砕室15と、該粉砕室15下部の逆円錐状底壁に配設した風吸込口16と、粉砕室15底部に配設した粉砕ロータ17と、該粉砕ロータ17により粉砕された微粉を分級するために、粉砕室15天井部に配設した分級ロータ18とから主要部が構成される。

前記分級ロータ18で分級された微粉は、サイクロンからなる集塵機20に至り、排出バルブ21を経て製品として取り出される。符号22は排風機である。

【0033】

以下に、実施例に基づき、本発明を具体的に説明する。

【実施例1】

【0034】

<米粒表面に微細亀裂を生じさせる処理>

原料として水分15〜16%(w.b.%)の粳米を使用した。そして、粳米を加熱装置4の原料タンク2に投入し、無端ベルトコンベア3上において5〜20mm厚程度の薄いシート状に形成した。加熱装置4では、40℃の熱風を10〜40分送給して水分を約11〜13%(w.b.%)程度まで乾燥した。これにより、米粒表面には亀甲状又魚の鱗(うろこ)状の多数の微細な亀裂が生じた(図2乃至図4)。

【0035】

<米粒へ吸水させる処理>

微細な亀裂が形成された米粒を加熱装置4から搬出して、加水部12の加水ドラム6に供給する。加水部12では、バルブ10によって加水量を制御した。加水量は米粒全体の水分が約20〜30%(w.b.%)となるように制御した。そして、米粒に対して表面付着水が生じる程度に軽く10〜15分間程度噴霧加水又はシャワー加水を行った。図7は米粒表面に微細亀裂を生じさせない(無処理)でそのまま浸漬処理を行ったときのデンプン層を示す電子顕微鏡写真であり、図8は米粒表面に微細亀裂を生じさせた後(前処理あり)浸漬処理を行ったときのデンプン層を示す電子顕微鏡写真である。図7及び図8を参照すると、無処理の場合、デンプン複粒の状態を維持しているが、前処理ありの場合、デンプン単粒に分解していることが分かる。これは、デンプン単粒細胞を容易に分離・粉砕することを可能にし、損傷デンプン率を低く抑えることを可能にするものである。

【0036】

<米粒を粉砕する処理>

次いで、加水部12から出てきた加水後の米粒を、気流粉砕部19の受入ホッパー13に投入し、水分が内部に浸透し全体が均一化するように約30分の短時間の寝かし処理を行った。受入ホッパー13内の米粒は、ロータリーバルブ14により定量的に粉砕室15に投入して粉砕を行った。粉砕は高速回転する粉砕ロータ17による破砕と、風吸込口16からの旋回する空気噴流とにより行われ、激しい撹拌、摩擦、衝突作用を繰り返しながら米粒の微粉化を行った。粉砕された微粉は粉砕室15内を浮遊しながら、天井部の分級ロータ18で分級し、一定粒度以下となった微粉のみを集塵機20に集め、排出バルブ21を経て製品として機外へ排出した。

【0037】

<粒度分布>

製造された米粉の粒度を、JIS Z8801(2000)に規定されている標準篩を用いて篩分けして測定した。その結果を表2に示す。

なお、表2の比較例1(前処理なし)は、従来技術により製造した米粉の粒度分布である。すなわち、原料米として実施例1と同様の粳米を用い、常法により洗米し、どぶ浸け法により18時間浸漬を行い、その後、テンパリング処理を行い、水分を24%(w.b.%)としたものを実施例1と同様の気流粉砕処理を施したものである。

【0038】

【表2】

【0039】

表2から明らかなように、微細な亀裂が形成された米粒を加水した後、気流粉砕を施したもの(実施例1)の方が、200メッシュ(75μm)通過が89.3%となり、特許文献1とほぼ同等の微細で良質な米粉を提供することが可能となった。

【0040】

これは、吸水の際に細胞壁組織を破壊することによって、デンプン単粒まで細かく粉砕されたことを示すものである。

【産業上の利用可能性】

【0041】

米粉を100%使ったパンや、米粉を使ったケーキなど、製パン分野や洋菓子製造分野、製麺分野などで多用途に適用することができる。

【符号の説明】

【0042】

1 米粉の製造装置

2 原料タンク

3 無端ベルトコンベア

4 加熱装置

5 前処理部

6 加水ドラム

7 撹拌スクリュー

8 水タンク

9 パイプ

10 バルブ

11 駆動モータ

12 加水部

13 受入ホッパー

14 ロータリーバルブ

15 粉砕室

16 風吸込口

17 粉砕ロータ

18 分級ロータ

19 気流粉砕部

20 集塵機

21 排出バルブ

22 排風機

【特許請求の範囲】

【請求項1】

原料米の表面に微細な亀裂を多数生じさせる前処理工程と、表面に微細な亀裂を生じさせた米粒に水分を増加させる加水工程と、加水後の米粒を気流粉砕機にて粉砕する粉砕工程とを含むことを特徴とする米粉の製造方法。

【請求項2】

前記前処理工程は、原料米に40〜50℃の空気を10〜40分間送給する熱風による乾燥処理である請求項1記載の米粉の製造方法。

【請求項3】

前記前処理工程は、原料米にマイクロ波を照射する加熱処理である請求項1記載の米粉の製造方法。

【請求項4】

前記乾燥処理又は加熱処理により原料米の水分を10〜13%(w.b.%)に調整してなる請求項2又は3記載の米粉の製造方法。

【請求項5】

前記加水工程は、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させて表面付着水を生じさせ、該表面付着水によって原料米の水分を増加させる方法である請求項1から4のいずれかに記載の米粉の製造方法。

【請求項6】

前記加水工程は、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させる処理を10〜15分間行い、米粒全体の水分を20〜30%(w.b.%)に調整してなる請求項5記載の米粉の製造方法。

【請求項7】

前記原料米が、精白米から糠を除去した無洗米である請求項1から6のいずれかに記載の米粉の製造方法。

【請求項8】

請求項1から7のいずれかに記載の米粉の製造方法により得られる米粉であって、篩分け後の米粉の粒度として200メッシュ通過が75重量%以上含むことを特徴とする米粉。

【請求項1】

原料米の表面に微細な亀裂を多数生じさせる前処理工程と、表面に微細な亀裂を生じさせた米粒に水分を増加させる加水工程と、加水後の米粒を気流粉砕機にて粉砕する粉砕工程とを含むことを特徴とする米粉の製造方法。

【請求項2】

前記前処理工程は、原料米に40〜50℃の空気を10〜40分間送給する熱風による乾燥処理である請求項1記載の米粉の製造方法。

【請求項3】

前記前処理工程は、原料米にマイクロ波を照射する加熱処理である請求項1記載の米粉の製造方法。

【請求項4】

前記乾燥処理又は加熱処理により原料米の水分を10〜13%(w.b.%)に調整してなる請求項2又は3記載の米粉の製造方法。

【請求項5】

前記加水工程は、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させて表面付着水を生じさせ、該表面付着水によって原料米の水分を増加させる方法である請求項1から4のいずれかに記載の米粉の製造方法。

【請求項6】

前記加水工程は、噴霧又はシャワーにより原料米の米粒表面に水滴を付着させる処理を10〜15分間行い、米粒全体の水分を20〜30%(w.b.%)に調整してなる請求項5記載の米粉の製造方法。

【請求項7】

前記原料米が、精白米から糠を除去した無洗米である請求項1から6のいずれかに記載の米粉の製造方法。

【請求項8】

請求項1から7のいずれかに記載の米粉の製造方法により得られる米粉であって、篩分け後の米粉の粒度として200メッシュ通過が75重量%以上含むことを特徴とする米粉。

【図1】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【公開番号】特開2012−34665(P2012−34665A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−180442(P2010−180442)

【出願日】平成22年8月11日(2010.8.11)

【出願人】(000001812)株式会社サタケ (223)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月11日(2010.8.11)

【出願人】(000001812)株式会社サタケ (223)

【Fターム(参考)】

[ Back to top ]