米粉麺の製造方法

【課題】主原料粉として米粉のみを使用するにもかかわらず、従来の一般製麺法により米粉麺の製造を行うことができる米粉麺の製造方法の提供。

【解決手段】原料調製工程では、主原料粉としての米粉に加水して混合原料を調製し、混練工程では、混合原料を混練して混練物を形成し、圧延工程では、混練物を圧延して麺帯を形成し、切り出し工程では、麺帯を所定の麺線形状に切り出して単位麺線を得るが、これらの工程では、米粉成分の未アルファ化状態を維持する。包装工程では、単位麺線を袋状の耐熱性包装容器に収容して密封包装することで包装済み単位麺線を得ると共に、単位麺線中の米粉成分の未アルファ化状態を維持する。加熱アルファ化工程では、包装容器内の単位麺線を、単位麺線中の米粉成分がアルファ化する所定温度以上の温度で1回のみ加熱することにより、包装容器内の単位麺線中の米粉成分をアルファ化すると同時に、単位麺線中の細菌類の殺菌を行う。

【解決手段】原料調製工程では、主原料粉としての米粉に加水して混合原料を調製し、混練工程では、混合原料を混練して混練物を形成し、圧延工程では、混練物を圧延して麺帯を形成し、切り出し工程では、麺帯を所定の麺線形状に切り出して単位麺線を得るが、これらの工程では、米粉成分の未アルファ化状態を維持する。包装工程では、単位麺線を袋状の耐熱性包装容器に収容して密封包装することで包装済み単位麺線を得ると共に、単位麺線中の米粉成分の未アルファ化状態を維持する。加熱アルファ化工程では、包装容器内の単位麺線を、単位麺線中の米粉成分がアルファ化する所定温度以上の温度で1回のみ加熱することにより、包装容器内の単位麺線中の米粉成分をアルファ化すると同時に、単位麺線中の細菌類の殺菌を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生タイプの米粉麺の製造方法に関し、特に、従来の小麦粉を主原料とした一般製麺法と同様に多種類の麺類の製造を可能とする生タイプの米粉麺の製造方法に関する。

【背景技術】

【0002】

近年、麺類において、原料粉として小麦粉を使用する代わりに米粉を使用した米粉麺が提案されている。一方、米粉は、小麦粉のようにグルテンを含有せず、水を加えても(即ち、加水しても)それ自体では結着力(粉体間の結合力、いわゆる「つなぎ」としての効果)を発現しないため、小麦粉を使用した麺類とは異なり、原料粉としての米粉に水を加えて混練しても、米粉間の結合が期待できず、麺帯の形成が困難である。

【0003】

従来の米粉麺については米粉の含有量に規定がなく全体のうち米粉の含有量が少量(例えば2%)であっても米粉麺と称することができることから、米粉に小麦粉やグルテンを加えたものも米粉麺と称しているが、従来の米粉麺の製造方法では、米粉に馬鈴薯澱粉等の澱粉を加えると共に水を加えたり、温水(湯)を加えて混練したり(即ち、小麦粉やグルテン等のつなぎとなるものを加えない場合は、米粉を湯練りすることで糊化した澱粉の粘りを利用して成形したり)、米粉に澱粉を加えると共に水を加えて混合した後に加水米粉に蒸気を供給して混練したり(即ち、蒸練することで糊化した澱粉の粘りを利用して成形したり)して、温水または蒸気により麺構成成分の澱粉質をアルファ化乃至糊化して(即ち、混合した澱粉を糊化してつなぎとしたり、糊化のための熱水や蒸気の温度条件によっては米粉自体の澱粉質をもアルファ化して)、原料粉における結着力を発現させ、これにより、米粉を相互に結着して米粉の混練物を得ている。また、従来の米粉麺の製造方法では、湯練りまたは蒸練した米粉の混練物を押出し及び転圧(ローラーでの押圧や圧延ロールによる圧延による締め固め)して麺帯を成形し、その後、その麺帯を所定の麺線形状となるよう切り出している。

【0004】

なお、このようにして米粉麺を製造する発明として、例えば、特許文献1に記載の発明が提案されている。特許文献1は、米粉を100℃未満の湯を用いて湯練りして生地を調整し、生地を麺状に押出して成形する押出成形工程と、押し出された麺等を100℃未満の高温蒸気雰囲気中に所定時間通して表層側のデンプンを優先的にα化する表層側α化工程とにより、米粉麺類となるよう製造することを開示している。なお、特許文献1によれば、この表層側α化工程により、米粉麺類は、デンプンが部分的にα化されて表層側の糊化度が内部より高くなり、食したときに滑らかさともちもち感と腰を感じることができるものとなる、とされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−174911号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、小麦粉を主原料粉とするうどん、きしめん等の各種の麺(以下、「小麦粉麺」という。)は、いわゆる一般製麺法(「常法」と呼ばれることもある)により製造される。この一般製麺法は、基本的に、小麦粉に食塩と共に水を加えて(即ち、塩水を加水して)混合し、混合した原料粉を混練して塊状の混練物を得る混練工程、混練物を圧延して麺帯を成形する圧延工程、及び、麺帯を切り出して麺線を得る切り出し工程からなる。なお、麺を包装して包装済み麺製品として提供する場合は、切り出し工程(或いは定量切断工程)で所定長に切り出した麺線(以下、「単位麺線」という。)を真空包装等によって包装容器により包装して最終的な麺製品(袋詰め麺製品)としている。

【0007】

しかし、従来の米粉麺の製造方法によれば、蒸練工程及び押出工程という、一般製麺法にはない特別の工程が必要となり、そのため、その製造装置としても、蒸練工程のための蒸練機及び押出工程のための押出機も必要となる。即ち、従来の米粉麺の製造方法によれば、一般製麺法とは異なる特別な工程及び製造装置が必要となる。更に、一般製麺法では、うどん、きしめん、ラーメン、パスタ、スパゲッティ等から極細のそうめん等まで、各種の麺線の形成が可能であり、製品種類(品数)が豊富となると共に、相対的に美味な麺となり、更に、生産性が高いことから生産コストの低減等の効果も得ることができるが、従来の米粉麺の製造方法では、蒸練工程及び押出工程を経て麺線を形成する関係上、各種の麺線形状を得ることが難しく、限定された種類の麺(平麺のみ)しか製造することができない。即ち、従来の米粉麺の製造方法では、原料を圧延したり丸めたりする処理が困難であり、また、効率が悪くなるため、米粉を主原料粉とした原料に熱をかけて米粉成分をアルファ化して団子状の混練物にした後で、その混練物を押出しにより麺線を形成したりしているが、この押出による麺線は基本的に平麺状であり、押出用のダイスを変更することで丸麺状の麺線(スパゲッティタイプ)や細麺状の麺線の形成も可能ではあるが、ラーメン状の麺線のようにウェーブを付けるタイプの麺線(ウェーブ麺)を形成することは大変困難である。また、従来の米粉麺の製造方法では、生産性が低くなり製造コストが上昇する可能性もある。

【0008】

一方、特許文献1に記載の発明は、生地調整工程において、米粉を100℃未満(好ましくは、85〜95℃)の湯を用いて湯練りを行うことによって団塊を必要最小限度のα化度(糊化度)とし、更に、表層側α化工程において、麺を100℃未満(好ましくは、88〜98℃)の高温蒸気に1〜5分間暴露することによって麺線の表層側のデンプンを優先的にα化するようになっている。したがって、特許文献1の発明では、生地調整工程及び表層側α化工程の2つの工程においてα化(糊化)を行う必要があり、米粉麺類の製造工程において複数回にわたって高温の湯及び高温蒸気を取り扱うことになり、やはり、従来の米粉麺の製造方法と同様、一般製麺法と比較した場合に米粉麺類の製造工程が煩雑となる。また、特許文献1の発明は、上記のように、米粉麺類の製造工程において高温の湯及び高温蒸気を使用した複数回のα化を包装工程前に行うため、α化後に冷却工程によりα化したものを常温になるまで冷却する必要があり、この点においても、米粉麺類の製造工程が煩雑となる可能性がある。

【0009】

そこで、本発明は、主原料粉として米粉のみを使用するにもかかわらず、従来の一般製麺法により米粉麺の製造を行うことができ、麺線の種類を大幅に増加して多種多彩な麺類の提供(特に、ウェーブ麺の形成)を可能とし、また、包装済み米粉麺製品とした場合の長期保存性を確保すると共に、包装作業を円滑に行うことができるようにし、更に、製造工程数を最大限に簡略化して製造コストの低減を可能とし、加えて、麺のこしを長期にわたって確保することができる生タイプの米粉麺の製造方法の提供を課題とする。

【課題を解決するための手段】

【0010】

本発明に係る米粉麺の製造方法は、主原料粉として米粉のみを含有する原料を使用して一般製麺法により米粉麺を製造する米粉麺の製造方法であって、原料調製工程、混練工程、圧延工程、切り出し工程、包装工程、及び、加熱アルファ化工程を備える。原料調製工程では、主原料粉としての米粉に加水して混合原料を調製すると共に、前記混合原料中の米粉成分の未アルファ化状態を維持する。混練工程では、前記混合原料を混練して混練物を形成すると共に、前記混練物中の米粉成分の未アルファ化状態を維持する。圧延工程では、前記混練物を圧延して麺帯を形成すると共に、前記麺帯中の米粉成分の未アルファ化状態を維持する。切り出し工程では、前記麺帯を所定の麺線形状に切り出して単位麺線を得ると共に、前記単位麺線中の米粉成分の未アルファ化状態を維持する。包装工程では、前記単位麺線を袋状の耐熱性包装容器に収容して密封包装することで包装済み単位麺線を得ると共に、前記単位麺線中の米粉成分の未アルファ化状態を維持する。そして、加熱アルファ化工程では、前記包装容器内の前記単位麺線を、当該単位麺線中の米粉成分がアルファ化する所定温度以上の温度で1回のみ加熱することにより、前記包装容器内の前記単位麺線中の米粉成分をアルファ化すると同時に、当該単位麺線中の細菌類の殺菌を行う。

【発明の効果】

【0011】

本発明に係る米粉麺の製造方法によれば、主原料粉として米粉以外の穀粉(小麦粉等)を全く使用することなく米粉のみを使用して原料を調製すると共に、前記原料に加水して混練し、その混練物を圧延して麺帯を形成し、前記麺帯を所定の麺線形状に切り出して単位麺線を形成し、その後、包装工程において包装するという一連の工程は、従来の小麦粉麺の一般製麺法と同様の製造方法となる。即ち、本発明に係る米粉麺の製造方法は、従来の小麦粉麺製造用の一般製麺法により米粉麺の麺線を製造することができる。したがって、本発明の米粉麺の製造方法によれば、主原料粉として米粉のみを使用するにもかかわらず、小麦粉麺の製造方法として使用される従来の一般製麺法により米粉半生麺を製造することができるため、多種類の麺線の形成が可能であり、多種多彩な麺製品に具体化することができると共に、食味も向上することができ、更に、生産性を高く維持して生産コストを低減することができる。即ち、従来の小麦粉麺用の一般製麺法と同様の設備を使用して、従来の小麦粉麺用の一般製麺法と同様の手順により米粉麺を製造することができ、従来の米粉麺の製造方法のように特別な設備を必要として製造コストを上昇したり特別な手順を必要として製造工程の煩雑さを招いたりという問題を確実に解決することができる。

【0012】

また、本発明に係る米粉麺の製造方法は、包装工程後に、最終工程としての加熱アルファ化工程において、初めて1回のみ米粉の澱粉質のアルファ化を行うと共に、このアルファ化と同時に、麺線中の細菌類に対する殺菌をも行うことができる。したがって、包装工程までは、原料の調製工程、原料粉の混練工程、混練物の圧延工程、麺帯の切り出し工程のいずれにおいても、全く原料(主原料粉、混練物、麺帯)中の米粉の加熱を行わないため、包装工程まで原料中の米粉がアルファ化することは全くなく、包装工程後の1回のみの単一の加熱アルファ化工程で、かつ、包装容器の密閉空間内において、初めて単位麺線中の米粉がアルファ化する。このアルファ化では、加熱アルファ化工程での加熱温度及び加熱時間に依存するが、特に、単位麺線の各麺線の表面側から内部中心に向かってアルファ化が進行するため、最も低温域での加熱アルファ化工程によっても、各麺線の表面部は完全にアルファ化している。一方、このアルファ化は、あくまで包装容器中の密封空間内で行われ、包装容器外部からの水分供給(水蒸気による水分の供給)は基本的にないか、或いは、あっても実質的に無視できる程度(即ち、麺線自体の水分によるアルファ化率に影響を与えない程度)しかないため、米粉成分のアルファ化は基本的に麺線に含まれる水分のみを利用して進行することになり、茹で処理や蒸練処理により米粉成分をアルファ化した場合のように、含水率が高い状態でのアルファ化ではなく、含水率が(茹で処理や蒸練処理と比較して)相対的に低い状態でのアルファ化となる。したがって、麺線表面のアルファ化部分の糊化澱粉皮膜の粘着性も、(茹で処理や蒸練処理と比較して)相対的に低いものとなっており、包装容器中で麺線が相互に付着する等の不具合を確実に防止することができ、また、茹で調理時においても麺がきれいにほぐれ、麺線の欠落等の不具合を発生することがない。

【0013】

更に、本発明に係る米粉麺の製造方法は、包装容器としてレトルト容器を使用する場合、通常のプラスチック包装容器よりも(水蒸気等の気体の)透過性が低いため、密閉性を大きく高めることができ、かつ、本発明の加熱アルファ化工程は、加熱加圧殺菌のような高温(水の蒸発温度である摂氏100度を超える温度)での加熱を行うものではなく、水の蒸発温度未満の温度域で加熱するものであるため、包装容器内の麺線の品質を損なうことがない。

【0014】

加えて、本発明に係る米粉麺の製造方法は、米粉がアルファ化する温度では、単位麺線中の細菌類も(細菌の種類によるが)その大部分が同時に殺菌され、特に、高温域での加熱によるアルファ化では、単位麺線中の細菌がほぼ滅菌される。

【0015】

したがって、本発明に係る米粉麺の製造方法は、従来の一般製麺法の工程を全く変更することなく、包装工程後に単一かつ1回のみの加熱アルファ化工程を行うことにより、米粉のアルファ化による米粉麺の製造と米粉麺の殺菌とを同時かつ迅速に行うことができる。特に、この殺菌は、米粉麺を完全に密封した状態で(好ましくは脱酸素状態で)行われるため、外部から包装容器内に細菌類が新たに侵入することがなく(また、包装容器内が脱酸素状態の場合は、好機性菌を予め抑制した状態で殺菌処理を行うため、)包装済み米粉麺としての保存性を大幅に向上することができる。これと同時に、包装前の蒸練工程等によって既に米粉をアルファ化した麺線をその後工程としての加熱殺菌工程で殺菌する場合と比較して、包装後において未だ米粉が全くアルファ化していない(アルファ化前の)麺線をアルファ化温度以上の温度域で所定時間加熱することで、アルファ化及び殺菌の両作用を同時に進行させるため、通常であれば少なくとも2つの別箇の工程として行われるアルファ化工程及び殺菌工程を単一の工程(1工程)で完了することができ、そのための製造時間を大幅に短縮することができ、より一層生産性を向上して生産コストを低減することができる。

【0016】

加えて、本発明に係る米粉麺の製造方法は、包装前の蒸練工程によって既に米粉がアルファ化した麺線を包装する場合は、蒸練後に高温状態にある麺線を、一旦、包装前に冷却する必要があるが、このとき、包装前における麺線中の含水率は高い状態にあるため、細菌が繁殖しやすい状態にあり、麺線の包装前に細菌が麺線中で繁殖する可能性がある。一方、本発明では、麺線中の含水率が蒸練工程を経た麺線と比較して低い状態にあり、かつ、麺線形成後にすぐに麺線を包装して加熱することで麺線形成から加熱殺菌までの時間を大幅に短縮することができるため、麺線中での細菌の繁殖を大幅に抑制した状態で、包装後の加熱アルファ化工程による同時殺菌を行うことができ、殺菌効果を大きく向上することができる。

【0017】

なお、本発明に係る米粉麺の製造方法は、加熱アルファ化工程において加熱温度を高くするほど、麺線中の米粉成分のアルファ化は促進され、麺線の表面部から中心部に向かってアルファ化が進行するが、加熱温度が芯温換算で最低で55℃以上、好ましくは60℃以上あれば、麺線中の米粉成分のアルファ化は行われ、低温域では、麺線の少なくとも表面部の米粉成分は完全にアルファ化される(中心部の米粉成分は未アルファ化のままで残る)。

【0018】

また、本発明に係る米粉麺の製造方法は、主原料粉として、玄米を粉砕した(米粉と共に糠粉が混合した)玄米粉を使用する場合、麺線中の米粉成分をアルファ化し、かつ、麺線中の殺菌を行うためには、白米を粉砕した白米粉の場合よりも高温域での加熱温度で加熱を行う必要がある。特に、主原料粉として玄米粉を使用した場合、糠粉成分が米粉成分の結着に影響を及ぼし、単位麺線の麺線の品質を損なう可能性があるため、白米粉の場合よりも高い温度域での加熱温度を採用することで、麺線における米粉成分のアルファ化による良好な結着を確保し、麺線としての品質を確保することで、麺製品としての不良率を大きく低減することができる。

【図面の簡単な説明】

【0019】

【図1】図1は本発明の一実施の形態に係る米粉麺の製造方法を示す工程図である。

【図2】図2は本発明の一実施の形態に係る米粉麺の製造方法で製造した包装済み米粉麺製品の一例を示す平面図である。

【図3】図2は本発明の一実施の形態に係る米粉麺の製造方法で製造した包装済み米粉麺製品の一例を示す正面図であり、説明の便宜上、包装容器の開口側端を開放して包装容器内部の麺線を示した状態の図として描画している。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態(以下、実施の形態という)を説明する。まず、本発明に係る米粉麺の製造方法の前提として、本発明者が本発明に想到する過程で得た知見について説明する。

【0021】

[一般製麺法による生タイプの米粉麺の麺種類の増加]

当初、本発明者は、上記した従来の米粉麺の製造方法の課題を検討し、従来の小麦粉麺で使用される一般製麺法を生タイプの米粉麺の製造に応用しできれば、米粉麺においても小麦粉面と同様の多種類の麺類(特に、ウェーブ麺)を提供できるのではないかと考え、米粉のみを主原料粉とした製麺方法について鋭意調査研究を重ねて開発を行った結果、本発明を想到した。なお、本願で使用する「生タイプの麺」とは、(乾麺と異なり)通常の生麺と同様に柔軟性を有するものであるが、通常の生麺のように麺線のアルファ化が全くなされていない麺ではなく、加熱アルファ化工程によって麺線の少なくとも表面部(好ましくは麺線の表面部から中心部までの全体)がアルファ化されている一方で、一定時間(約2分〜4分程度)の茹で処理で食することができる麺のことをいう。なお、このように製造した本発明の米粉麺の茹で処理時間(そうめんのような細麺では約1分、一般的な太さの麺では約2分〜約4分)は、従来の製造方法(押出)による米粉麺の茹で処理時間よりも短時間となる。また、本発明による一般製麺法を使用する米粉麺の製造方法は、他の従来の米粉麺の製造方法に比較して簡便性にも優れている。一方、この開発過程において、本発明者は以下の課題も発見し、この課題を解決するための研究開発も重ねた結果、更なる知見を得て、本発明に当該知見に基づく特徴を追加している。

【0022】

[長期保存性の確保]

即ち、まず、米粉のみを主原料粉とする原料粉を使用して単に従来の一般製麺法によって製麺しようとした場合、上記のとおり、米粉自体の結合力不足により混練工程で米粉の結合が十分に行われないため、この結合力不足を補うための手段や工程を提供する必要があり、従来は、湯練りや蒸練により米粉の澱粉質をアルファ化して混練することで、この結合力不足を補っている。しかし、例えば、小麦粉麺では、一般に、澱粉質をアルファ化した状態の生タイプの麺類とした場合、アルファ化していない場合と比較して、(湯練りや蒸練による水分増加と関連があると考えられるが)細菌が繁殖しやすく、麺が腐敗し易いとされており、特に常温での長期保存性を確保することができないという問題点が指摘されている。この点は、米粉麺にもあてはまると考えられ、本発明者は、米粉麺において常温での長期保存性を確保できれば、更に、商品価値を高めることができるため、本発明に係る米粉麺の製造方法において、米粉麺において常温での長期保存性を確保するための手段や工程についても、鋭意調査研究を重ねて開発を行い、本発明の特徴として追加した。

【0023】

[包装作業の円滑化]

更に、小麦粉麺においては、一般に、澱粉質をアルファ化した状態の生タイプの麺類とした場合、麺線の表面が糊化澱粉の被膜によっておおわれるため、単位麺線を包装材に包装する際に麺線が付着し、包装作業に支障をきたす可能性がある。この点は、米粉麺にもあてはまると考えられ、本発明者は、本発明に係る米粉麺の製造方法において、米粉麺において包装時の麺線の付着を防止するための手段や工程についても、鋭意調査研究を重ねて開発を行い、本発明の特徴として追加した。

【0024】

[麺のこしの確保]

更にまた、小麦粉麺においては、一般に、茹で処理や蒸練処理等、熱水によって澱粉質をアルファ化した状態の生タイプの麺類とする製麺方法の場合、麺線の表面部から中心部に向かって含水率が低下する水分勾配が形成され、麺線の表面では滑らかさが付与されると共に、麺線の中心部に比較的硬めの部分(含水率が比較的低い部分)である芯状部分が残ることで麺にこしが出るとされている。しかし、この場合、麺線中の含水率が高くなりすぎると、麺線中心部の含水率が高くなって麺線のこしが失われるため、茹で処理や蒸練処理における含水率管理のための条件設定及び条件管理が煩雑となる可能性がある。また、茹で処理や蒸練処理における含水率管理のための条件設定及び条件管理を適切に行った場合でも、茹で処理や蒸練処理の後にアルファ化した麺線をある程度の時間放置すると、やはり、麺線表面部の水分が麺線中心部に移行し、麺線中心部が軟化して麺のこしが失われる可能性があり、麺線のアルファ化後の工程における時間管理が煩雑になる可能性もある。この点は、米粉麺にもあてはまると考えられ、本発明者は、米粉麺において麺にこしを残すための手段や工程についても、鋭意調査研究を重ねて開発を行い、本発明の特徴として追加した。

【0025】

[米粉麺の製造方法]

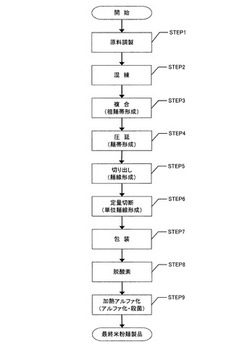

以下、本発明の一実施の形態に係る米粉麺の製造方法について図1を参照して説明する。図1に示すように、本実施の形態に係る米粉麺の製造方法は、原料調製工程STEP1、混練工程STEP2、複合工程(粗麺帯形成工程)STEP3、圧延工程(麺帯形成工程)STEP4、切り出し工程(麺線形成工程)STEP5、定量切断工程(単位麺線形成工程)STEP6、包装工程STEP7、脱酸素工程STEP8及び加熱アルファ化工程(アルファ化・殺菌工程)STEP9の一連の工程群からなる。以下、各工程について詳細に説明する。

【0026】

<原料調製工程>

本実施の形態の米粉麺の製造方法で使用する原料は、所定の原料粉(主原料粉及び副原料粉)に、必要に応じて添加物を添加し、これに所定割合で水(真水)を加えて調製した混合原料からなる。原料粉は、原料調製工程STEP1において、主原料粉及び副原料粉を混合した混合粉から構成されるよう調製され、必要に応じて、これらに添加物を添加した混合物から構成されるよう調製される。具体的には、主原料粉は、白米を微粉砕して得た米粉(正確には白米粉)のみからなる。或いは、主原料粉は、玄米を微粉砕して得た米粉(正確には玄米粉)のみから構成してもよい。この玄米粉は、白米粉の粉末状の白米成分以外に粉末状の糠成分も含有する。或いは、主原料粉は、胚芽米を微粉砕して得た米粉(正確には胚芽米粉)や、発芽玄米を微粉砕して得た米粉(正確には発芽玄米粉)のみから構成してもよい。或いは、主原料粉は、白米粉、玄米粉、胚芽米粉、発芽玄米粉の任意の2種類以上を混合した米粉(正確には混合米粉)のみから構成することも可能である。いずれにしても、主原料粉は、上記の米粉のみからなり、米粉以外の成分(小麦粉等)は全く含有していない。なお、原料粉は、主原料粉としての米粉のみからなる(米粉100%の)原料粉とすることもできるが、この場合、澱粉質が未アルファ化状態でも結着しやすい構造の澱粉質からなる米粉を使用する。

【0027】

一方、副原料粉は、主原料粉としての米粉に混合されて原料粉の一部を構成し、米粉の各粉体間の結合力を補うつなぎ成分として機能するものであり、アルファ米粉やアルファ化澱粉等の加工澱粉からなる。なお、アルファ化澱粉は、加工澱粉の一種である。副原料粉としては、アルファ米粉やアルファ化澱粉やその他の加工澱粉の1種類を単独で使用したり、それらの任意の複数種類を組み合わせて使用することができる。なお、副原料粉としては、主原料粉の米粉との相性や、米由来澱粉以外の澱粉(アルファ化小麦澱粉等)によるアレルギー等を避ける観点からは、アルファ米粉を使用することが好ましい。このアルファ米粉は、アルファ米を微粉砕したものであり、主原料粉としての米粉に混合することで、前記原料粉(混合粉)の全て(100%)を米粉(未アルファ化の米粉及びアルファ化した米粉)により構成することができる。即ち、原料粉として上記のように米粉100%とする場合以外は、基本的に、主原料粉としての米粉に副原料粉としてアルファ米粉を添加することが好ましい。また、添加物は、主原料粉としての米粉及び副原料粉に添加されて前記混合物の一部を構成し、前記原料粉の物性を改良するものであり、増粘剤・増粘安定剤としての増粘剤や増粘多糖類等から構成することができる。

【0028】

具体的には、原料は、主原料粉A、副原料粉B、添加物Cから構成されるが、以下のような構成例とすることができる。

原料構成例1:主原料粉A(米粉)のみ

原料構成例2:主原料粉A(米粉)+副原料粉B(アルファ米粉、アルファ化澱粉または加工澱粉のいずれか1種類または任意の複数種類)

原料構成例3:主原料粉A(米粉)+添加物C

原料構成例4:主原料粉A(米粉)+副原料粉B+添加物C

【0029】

また、添加物としては、以下の(イ)、(ロ)、(ハ)、(ニ)のうちのいずれか1種類または任意の複数種類を使用することができる。

添加物(イ):増粘剤としての加工澱粉

添加物(ロ):グアーガム、キサンタンガム等

添加物(ハ):食酢、酒精(エチルアルコール)、pH調整剤、発酵調味液等(いずれか1種類または任意の複数種類)

添加物(ニ):澱粉老化防止用の糖

【0030】

前記添加物として、例えば、グアーガム及びキサンタンガムの両者を使用した増粘多糖類を添加することもできる。また、前記添加物のうち、(ニ)の澱粉老化防止用の糖としては、トレハロースやマルトース等の二糖類、三糖類程度の澱粉糖を使用することが好ましく、この場合、後述する加熱アルファ化工程でアルファ化した米粉の澱粉質の老化を効果的に防止することができる。なお、前記添加物のうち、食酢及び酒精は、共に殺菌効果を発揮して麺の保存性を高め、食酢は、更に、pH調整剤としての機能も発揮する。また、添加物のうち、pH調整剤及び発酵調味液は、共に、殺菌効果も発揮して麺の保存性を高める。更に、pH調整剤は、麺における酸性またはアルカリ性の度合を調製して麺の変質や変色を防いで品質を安定させたり他の添加物の効果を向上させたりすることができる。また、発酵調味液は、麺のうまみを向上することができる。更に、前記老化防止用の糖は、澱粉質の老化を防止して米粉麺の老化を防止することができる。

【0031】

このように、原料には、添加物としての前記増粘剤や増粘多糖類を添加したり、同じく添加物としての食酢や酒精(エチルアルコール)等を添加することができるが、添加物としては、少なくとも増粘剤や増粘多糖類を添加することが好ましく、こうすると、原料粉の混練時等における粘性を増大して米粉の結着性を改善したり、保湿効果を高めたり、麺製品とした後の食感を改善したりすることができる。また、添加物として増粘剤や増粘多糖類を添加した場合、その増粘剤や増粘多糖類が(後述する加熱アルファ化後の)麺線中のアルファ化した米粉成分の老化(再ベータ化)を防止して麺品質を長期にわたって維持することができる。なお、加工澱粉は、上記副原料として使用する場合と、上記添加物として使用する場合とがあり、添加物として使用した場合の加工澱粉は、増粘剤或いは食感改良剤として機能する。

【0032】

本実施の形態の米粉麺の製造方法で使用する原料は、好ましくは、上記の主原料粉(米粉)、副原料粉及び(必要に応じて)添加物をそれぞれ所定割合(所定配合比率)で配合すると共に、これらに加水して混合することにより調製される。なお、原料粉(主原料粉と副原料粉)の配合比率は、例えば、原料粉中、主原料粉(米粉)が約80〜約99.5%の範囲に対して副原料粉が約0.5%〜約20%の範囲の配合比率(混合割合)とし、主原料粉及び副原料粉をこれらの範囲内から選択した任意の配合比率で配合することで原料粉が100重量%となるようにする。また、副原料粉としてアルファ米粉を使用する場合は、米粉100重量部に対してアルファ米粉を約3〜約10重量部の範囲内で配合し、好ましくは、米粉100重量部に対してアルファ米粉を約5重量部の割合で配合する。なお、上記のように、原料粉を(アルファ化していない)主原料粉としての米粉のみ(米粉100%)で構成する場合は、副原料粉の配合比率は当然「0%」となる。また、このように調製した原料粉に対する添加物の添加割合は、例えば、原料粉100重量部に対して添加物約1重量部とすることができるが、添加物の種類や添加割合は麺線に付与したい物性に応じて適宜変更することができる。例えば、添加物としての増粘多糖類を約1〜約2重量%の範囲内で(合計100重量%となるよう)上記の原料粉に添加することもできる。上記の配合比率の範囲内であれば、原料を調製して次段の混練工程等に供給した場合に、米粉間の十分な結合力が確保されて(即ち、米粉が確実につながり)、麺線としての所定形状を確実に保持することができる。なお、上記のように、添加物を省略することも可能である。

【0033】

ここで、原料粉へ加える水は、小麦粉麺のような塩水ではなく(小麦粉麺ではグルテン緻密化のために塩水の使用が望ましい)、真水であるが、その原料中の加水量は、一般的な生麺状態の米粉麺の原料中における加水量と同様の加水量範囲(例えば、原料粉100重量部に対して真水約35〜約75重量部の範囲内、好ましくは、約45〜約65重量部の範囲内)、更に好ましくは、約50〜約60重量部の範囲内(或いは、約50〜約63重量部または約50〜約65重量部の範囲内)とすることができる。また、この原料調製工程STEP1において、原料粉に加える水は常温の水であり、温水や熱水ではなく、原料粉の米粉をアルファ化することは全くない温度域の水である。よって、原料調製工程で原料粉の米粉がアルファ化されることは全くない。即ち、原料調製工程STEP1は、混合原料中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、原料調製工程STEP1では、全ての米粉成分の未アルファ化状態が維持される。

【0034】

<混練工程>

原料調製工程STEP1で調製された混合原料は、混練工程STEP2において、混練装置としての混練機(混捏機、混合機、ミキサー等と呼ばれることもある)に供給され、混練されて所定の混練物(ドウ生地等の混練塊)に形成される。なお、この混練工程STEP2においても、混合原料または混練物が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、混練工程STEP2は、混合原料中及び混合物中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、混練工程STEP2でも、全ての米粉成分の未アルファ化状態が維持される。

【0035】

<複合工程(粗麺帯形成工程)>

混練工程STEP2で形成された混練物は、複合工程STEP3において、複合装置としての複合機に供給され、複数枚の粗麺帯へと圧延された後、当該複数層の粗麺帯が積層されて所定の複合麺帯(麺帯が複数層積層したもの)へと形成される。なお、この複合工程STEP3においても、混合物または粗麺帯または複合麺帯が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、複合工程STEP3は、混合物中、粗麺帯中及び複合麺帯中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、複合工程STEP3でも、全ての米粉成分の未アルファ化状態が維持される。

【0036】

なお、混練工程STEP2及び複合工程STEP3は、一連の混合装置及び複合装置(例えば、これらを一体化した装置)による混練・複合工程として把握することもできる。また、複合工程STEP3を省略して、或いは、複合工程STEP3の代わりに、一層のみの粗麺帯を形成する粗麺帯形成工程STEP3を設けてもよい。この場合、粗麺帯の形成は、個別の装置を使用することもできるが、圧延装置により粗麺帯を形成することも可能である。即ち、次段の圧延工程STEP4で、混練物を厚みの大きい麺帯(粗麺帯相当物)から厚みの小さい麺帯(麺線厚みと同一厚みとなる最終厚みの麺帯)へと圧延していく圧延工程とすることも可能であり、この場合、(圧延工程とは独立した)粗麺帯形成工程STEP3も省略することができる。いずれにしても、混練工程STEP2から圧延工程STEP4より前までの工程は、混練工程STEP2で形成した混練物を粗麺帯状に成形して次段の圧延工程STEP4に供給する工程として把握することができる。なお、通常は、複合工程により積層麺帯としての祖麺帯を形成して、次段の圧延工程により圧延することが好ましい。

【0037】

<圧延工程>

複合工程(粗麺帯形成工程)STEP3で形成された粗麺帯としての積層麺帯(複合工程STEP3を省略する場合、或いは、複合工程複合工程STEP3の代わりに粗麺帯形成工程複合工程STEP3を設ける場合は、単一層の粗麺帯)は、圧延装置に供給され、圧延(延伸ローラーによる展延)によって所定形状(所定の幅及び最終麺製品と同一の厚みを有する薄肉麺帯状)の麺帯として成形される。なお、この圧延工程STEP4においても、麺帯が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、圧延工程STEP4は、麺帯中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、圧延工程STEP4でも、全ての米粉成分の未アルファ化状態が維持される。なお、この圧延工程STEP4では、粗麺帯として複合工程STEP3による積層麺帯を圧延する場合、圧延時に麺帯中に空気が混入するが、麺線としたときの味としては、麺本来の味となり、味品質として優れた品質を提供することができる。

【0038】

<切り出し工程>

圧延工程STEP4で形成された麺帯は、切り出し工程(麺線形成工程)STEP5において、切り出し装置に供給され、所定の麺線形状(最終麺製品と同一の所定の麺線幅を有する麺線形状)に切り出される。なお、この切り出し工程STEP5においても、麺帯及び麺線が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、切り出し工程STEP5は、麺帯及び麺線中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、切り出し工程STEP5でも、全ての米粉成分の未アルファ化状態が維持される。また、圧延工程STEP4及び切り出し工程STEP5は、一連の圧延装置及び切り出し装置(例えば、これらを一体化した装置)による単一の工程(例えば、圧延・切り出し工程とも呼ぶべき工程)として把握することもできる。

【0039】

<定量切断工程>

切り出し工程STEP5で形成された麺線は、定量切断工程STEP6において、定量切断装置に供給され、所定の長さ(最終麺製品の各麺線長さと同一の長さ)に切断されて単位麺線とされ、所定の包装形態へと整形される(好ましくは、上下均等に二つ折りした状態にされる)。なお、この定量切断工程STEP6においても、麺線が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、定量切断工程STEP6は、麺線中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、定量切断工程STEP6でも、全ての米粉成分の未アルファ化状態が維持される。また、定量切断工程STEP6は、切り出し工程STEP5と一連の装置例えば、これらを一体化した装置)によるこれらと単一の工程として把握することもできる(例えば、切り出し・切断工程として把握したり、単に切り出し工程して把握したりすることもできる)。更に、定量切断工程STEP6は、圧延工程STEP4及び切り出し工程STEP5と一連の装置(例えば、これらを一体化した装置)によるこれらと単一の工程(例えば、圧延・切り出し・切断工程、或いは、圧延・切り出し工程とも呼ぶべき工程)として把握することもできる。

【0040】

<包装工程>

図2に示すように、定量切断工程STEP6で定量切断して所定の包装形態(好ましくは、上下均等な二つ折り状態)とされた単位麺線30は、包装工程STEP7において、当該単位麺線ごとに、個別の包装容器10により個別包装される。ここで、本実施の形態では、包装容器10は、所定の長さ寸法L及び所定の幅寸法Wを有する袋状のプラスチック容器である。包装容器10は、好ましくは、レトルト食品で使用される袋状のレトルト包装容器やガスバリアフィルムからなり、また、内部が視認できるように透明なプラスチック材料から形成された透明包装容器とされる。この袋状のレトルト包装容器は、加熱加圧殺菌に適した素材からなり、通常の袋状のプラスチック容器と比較して、耐熱性に優れると共に、気体遮断性にも優れた(気体透過性が低い)包装容器である。また、包装容器10は、図2及び図3に示すように、まち(側面の厚み)のないまちなし包装容器からなる。詳細には、包装容器10は、幅方向両側縁部及び長さ方向一側縁部の全体を熱溶着等により気密に封止(シール)したシール部11とし、長さ方向他側縁を収容物挿入用の開口12としたものである。

【0041】

上記包装容器10を使用した包装工程STEP7では、単位麺線30は、所定の包装形態(好ましくは、図2に示す上下均等な二つ折り状態)で、袋状のプラスチック製包装容器10の開口12から内部に挿入され、当該包装容器の内部の収容空間14に収容配置された後、当該包装容器10の開口12がシール装置によって封止されてシール部13となり、包装容器10の収容空間14(及びその内部に収容した単位麺線30)が気密に閉塞される。なお、本実施の形態の包装工程STEP7は、包装容器10内部を真空とするものではない(即ち、真空包装ではない)。これにより、包装工程STEP7は真空包装ではないが、包装容器10に単位麺線30を収容したときに、まちなし包装容器10自体が、その(平坦状に戻ろうとする)形状復元力により付勢されて、本来の厚みを維持しようとして平坦状になる方向、即ち、包装容器10内部の空気を抜く方向に変位するため、包装容器10内部の(単位麺線30を収容した状態の)収容空間14の残存空気を非常に少ない量とすることができる。これと同時に、本実施の形態では、図2に示すように、包装容器10内部に収容配置される単位麺線30を、上下均等な(麺線31の長さ方向に均等な)二つ折りの平坦状の包装形態とすると共に、当該包装形態の単位麺線30が包装容器10の平坦状の収容空間14のほぼ全体に広がるよう、各麺線31を包装容器10の収容空間14の平面方向(特に幅方向)に拡散及び分散して配置し(即ち、麺線31の幅方向に拡散して扁平状態とした状態で収容し)、その後、包装容器10の開口12をシール(封止)してシール部13によって開口12を完全に気密に閉塞する。

【0042】

これにより、包装容器10の収容空間14内では、単位麺線30が、当該収容空間14の平面方向全体に万遍なく薄く広がる。即ち、包装工程STEP7では、単位麺線30は、折り曲げ束状の麺線31を包装容器10の収容空間14の幅方向に均等に拡散乃至分散して、その幅方向の各位置における麺線31の積層体により形成される厚みが、当該幅方向の主要範囲の各部(各位置)においてほぼ均等乃至同等な薄肉状となるよう、かつ、長さ方向には、収容空間14の長さ方向のほぼ全体にわたるよう、包装容器10の収容空間14に収容配置される。即ち、このとき、図3に示すように、包装容器10の収容空間14に収容した単位麺線30の全体の厚み寸法は、幅方向中央部分の最大厚み寸法Hから、幅方向両端に向かって若干漸減する厚み分布となり、幅方向両端部で最小となるものの、その幅方向の主要範囲(全体の約80〜90%範囲)にわたってほぼ同等の厚み寸法となると共に、前記収容空間14内における前記単位麺線31の薄肉状の包装形態が前記まちなし包装容器10の形状復元力によって維持される。

【0043】

ここで、収容空間14内での単位麺線30の最大厚み寸法H及び厚み分布は、単位麺線30の体積(かさ)と、収容空間14内における単位麺線30の束状の麺線31の(特に幅方向への)分散化による薄肉化の程度とに応じて決定される。この単位麺線30は、麺の種類(うどん、きしめん、ラーメン、スパゲッティ、パスタ等)ごとに所定の重量(例えば、120g、160g等)及び体積を有すると共に、各麺線31は、圧延工程STEP4での圧延量に応じた所定の麺線厚(例えば、約1mm)を有する。したがって、単位麺線30は、収容空間14内では、幅方向の各位置における麺線31の層数(重なり数)が、当該各位置における厚み寸法を各麺線31の麺線厚で除した数となり、最大厚み寸法H部分(幅方向中央部分)では、当該最大厚み寸法Hを各麺線31の麺線厚で除した数となるが、本実施の形態では、収容空間14における単位麺線30の上記分散状態で、前記最大厚み寸法H部分での単位麺線の層数が、所定層数の範囲内、好ましくは、約10〜20層の範囲内、更に好ましくは、約10〜15層の範囲内となるように寸法(特に、収容空間14の幅寸法)を設定した包装容器10が使用される。上記単位麺線30の分散状態での層数を、最大厚み寸法H部分で上記所定層数の範囲内とすると、後述する加熱アルファ化工程で、包装容器10内の単位麺線30の各麺線31を、その外側から内側のものまで均等に効率よく加熱することができ、各麺線31を、外側の麺線31により覆われる内側のものまで、万遍なく効果的にアルファ化及び殺菌することができる。

【0044】

また、包装容器10の長さ寸法Lは、収容空間14の長さ寸法(図2中の左右方向の寸法)が、二つ折りした単位麺線30の長さ寸法(麺線31の折り曲げ部から麺線31の先端までの距離)よりも若干の寸法だけ大きくなり、収容空間14の長さ方向の基端(開口12と反対側のシール部11の内側縁位置、即ち、図2の左端)及び/または先端(開口12側のシール部13の内側縁位置、即ち、図2の右端)と単位麺線30の折り曲げ部及び/または先端との間に、若干の隙間が形成されるよう設定されている。また、包装容器10の幅寸法Wは、収容空間14の幅寸法(図2中の上下方向の寸法)が、二つ折りして麺線31を拡散した単位麺線30の幅寸法よりも若干の寸法だけ大きくなり、収容空間14の幅方向の両端(幅方向両側のシール部11の内側縁位置、即ち、図2の上下両端)と単位麺線30の幅方向両端との間に、若干の隙間が形成されるよう設定されている。

【0045】

<脱酸素工程>

前記包装工程において単位麺線を所定の包装容器に収容配置する一方で、脱酸素工程STEP8において、当該包装容器10の収容空間14に、単位麺線30の厚さ方向の一側に位置するよう、パッケージ状の脱酸素剤21を挿入して収容する。そして、前記包装工程STEP7で包装容器10の開口12をシールしてシール部13により気密性を確保した後、所定時間(好ましくは、約1〜2時間の範囲内)、単位麺線30を包装済みの包装容器10(即ち、麺入り包装容器)を常温で放置する。これにより、密閉状態にある包装容器10の収容空間14に残存する空気中の酸素が脱酸素剤21によって吸着除去され、酸素による単位麺線30への影響を防止(微生物防止や酸化による変質防止等)することができる。また、本実施の形態では、包装容器10を(酸素透過性等の)気体透過性の低いレトルト包装容器としているため、脱酸素工程STEP8における脱酸素処理を効果的に行うことができる。なお、大気の組成は、窒素が約78%で酸素が約21%(及びその他の気体が約1%)であることから、脱酸素工程STEP7においては、包装容器10の内部空間である収容空間14内の残存空気は、最大限に酸素を除去した状態で約21%減少し、完全に酸素を除去した状態では窒素のみが残存するため、当該窒素が収容空間14内での単位麺線30の酸化防止に多大に貢献する。特に、後述する加熱アルファ化工程STEP9において、包装容器10を介して収容空間14内の単位麺線30を加熱してアルファ化と同時に殺菌を行うときに、収容空間14内の空気が脱酸素状態(窒素のみの状態)にあるため、加熱アルファ化工程STEP9の前に特に好機性菌の生育を抑制した状態でアルファ化と共に殺菌を行うことができ、効率的な殺菌を行うことができると共に、加熱アルファ化工程STEP9の後においても、脱酸素状態にある包装容器10の収容空間14内で、アルファ化した単位麺線30中で、特に、(好機性菌が殺菌後に残存する場合でも)好機性菌の増殖抑制を行うことができる。なお、脱酸素工程は省略することもできる。上記包装工程STEP7及び脱酸素工程STEP8も、麺線を加温または加熱することは全くなく、麺線中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、原料中の米粉をアルファ化することは全くないことから、全ての米粉成分の未アルファ化状態が維持される。

【0046】

<加熱アルファ化工程>

収容空間14内部を脱酸素状態とした包装容器10中の単位麺線30は、加熱アルファ化工程STEP9において、加熱装置により所定の加熱条件で外部加熱されて、少なくとも各麺線31の表面部(好ましくは、各麺線31の表面部から内部中心部までの全域)が加熱されると同時に、表面から内部中心部までの全体が殺菌される。詳細には、加熱装置の熱源としては、スチーム加熱(蒸気加熱)や熱風加熱のような外部熱源のほか、マイクロ波加熱等(外部から)を使用することができ、包装容器10内部の単位麺線30の各麺線31を均一に加熱するものであれば、任意の熱源を使用することができる。加熱装置は、熱源として例えばスチーム加熱等の外部熱源を使用した場合、前記単位麺線30を封入して脱酸素状態とした包装容器10の外部から、包装容器内部10の単位麺線30に対して熱源からの熱エネルギーを加え、包装容器10の収容空間14内の空気(基本的に窒素)や、加熱後に単位麺線30中の水分が蒸発してできた蒸気等を介した熱伝導や輻射や対流によって、単位麺線30の全体を均一に加熱する。

【0047】

加熱条件は、単位麺線30中の各材料(主原料、副原料等)の配合比、含水率、米粉の種類(白米粉か玄米粉か)、包装容器10の耐熱性、殺菌対象とする菌類の種類、希望するアルファ化の程度等に応じて最適条件に設定する。加熱条件のうち、加熱温度は、包装容器中10の単位麺線30の各麺線31の芯温換算で、約55℃〜約100℃の温度範囲とする。具体的には、主原料粉が白米粉の場合、加熱温度は、好ましくは、前記芯温換算で約55℃〜約95℃の温度範囲内とし、更に好ましくは、芯温換算で約60℃〜約93℃の温度範囲内とする。また、主原料粉が玄米粉の場合、加熱温度は、好ましくは、前記芯温換算で約60℃〜約100℃の温度範囲内とし、更に好ましくは、芯温換算で約65℃〜約98℃の温度範囲内とする。即ち、主原料粉が玄米粉の場合は、主原料粉が白米粉の場合よりも加熱温度を高温域とする。

【0048】

また、加熱時間は、加熱装置の熱源が外部熱源の場合、約10分〜約45分の時間範囲内とする。具体的には、加熱温度が相対的に高いと相対的に短い加熱時間とし、加熱温度が相対的に低いと相対的に長い加熱時間とするが、例えば、主原料粉の種類(白米粉または玄米粉)に応じて、以下に示すような加熱温度及び加熱時間の組合せを採用することができる。

【0049】

<白米粉>

加熱条件1(第1の低温域) 加熱温度55℃〜65℃ 加熱時間40分〜50分(例えば、加熱温度60℃で加熱時間45分の加熱条件)

加熱条件2(第2の低温域) 加熱温度60℃〜70℃ 加熱時間40分〜50分(例えば、加熱温度65℃で加熱時間45分の加熱条件)

加熱条件3(第3の低温域) 加熱温度65℃〜75℃ 加熱時間40分〜50分(例えば、加熱温度70℃で加熱時間45分の加熱条件)

加熱条件4(第1の中温域) 加熱温度70℃〜80℃ 加熱時間40分〜50分(例えば、加熱温度75℃で加熱時間45分の加熱条件)

加熱条件5(第2の中温域) 加熱温度75℃〜85℃ 加熱時間35分〜45分(例えば、加熱温度80℃で加熱時間40分の加熱条件)

加熱条件6(第3の中温域) 加熱温度80℃〜90℃ 加熱時間35分〜45分(例えば、加熱温度85℃で加熱時間40分の加熱条件)

加熱条件7(第1の高温域) 加熱温度85℃〜95℃ 加熱時間35分〜45分(例えば、加熱温度90℃で加熱時間40分の加熱条件)

加熱条件8(第2の高温域) 加熱温度90℃〜95℃ 加熱時間35分〜45分(例えば、加熱温度93℃で加熱時間30分〜40分の加熱条件、具体的には、加熱温度93℃で加熱時間40分の加熱条件)

加熱条件9(第3の高温域) 加熱温度90℃〜100℃ 加熱時間30分〜40分(例えば、加熱温度95℃で加熱時間35分の加熱条件)

【0050】

<玄米粉>

加熱条件1(第1の低温域) 加熱温度60℃〜70℃ 加熱時間40分〜50分(例えば、加熱温度65℃で加熱時間45分の加熱条件)

加熱条件2(第2の低温域) 加熱温度65℃〜75℃ 加熱時間40分〜50分(例えば、加熱温度70℃で加熱時間45分の加熱条件)

加熱条件3(第3の低温域) 加熱温度70℃〜80℃ 加熱時間40分〜50分(例えば、加熱温度75℃で加熱時間45分の加熱条件)

加熱条件4(第1の中温域) 加熱温度75℃〜85℃ 加熱時間40分〜50分(例えば、加熱温度80℃で加熱時間45分の加熱条件)

加熱条件5(第2の中温域) 加熱温度80℃〜90℃ 加熱時間35分〜45分(例えば、加熱温度85℃で加熱時間40分の加熱条件)

加熱条件6(第1の高温域) 加熱温度85℃〜95℃ 加熱時間35分〜45分(例えば、加熱温度90℃で加熱時間40分の加熱条件)

加熱条件7(第2の高温域) 加熱温度90℃〜95℃ 加熱時間35分〜45分(例えば、加熱温度95℃で加熱時間40分の加熱条件)

加熱条件8(第3の高温域) 加熱温度95℃〜100℃ 加熱時間35分〜45分(例えば、加熱温度98℃で加熱時間30分〜40分の加熱条件、具体的には、加熱温度98℃で加熱時間40分の加熱条件)

【0051】

ここで、例えば、加熱温度60℃で加熱時間45分間の低温域での加熱条件では、麺線31の表面部のみがアルファ化されることになり、また、加熱による麺線31に対する負荷は非常に少なく、熱による麺線31の品質劣化を確実に防止することができ、麺製品としての麺線31の品質(味等)を高く維持することができる。即ち、上記低音域での加熱条件は、相対的に低温域乃至低温値での加熱条件となり、麺線31中の米粉成分を所定の低温域乃至低温値(アルファ化開始温度付近の温度)でアルファ化するため、麺線への熱的影響は小さくすることができる一方、殺菌効果は高温度域での加熱条件と比較して相対的に小さくなり、加熱後に麺線31中に残存する菌数は相対的に高いものとなるため、賞味期限は相対的に短くなる。更に、加熱条件の温度域が低温域から中温域及び高温域へと高くなるにつれ、殺菌効果は高くなり、また、麺線31のアルファ化の程度(麺線31の中心に向かってアルファ化される割合)も高くなる。例えば、高温域の加熱条件では、麺線31の内部中心まで完全にアルファ化され、殺菌効果も非常に高めることができる。実用上は、加熱温度93℃で加熱時間40分間程度の加熱条件が最も好ましく、例えば、加熱温度93℃で加熱時間30分〜40分間の加熱条件とすれば、包装容器10内の単位麺線30の各麺線31の内部中央部まで完全にアルファ化することができると共に、また、これと同時に、各麺線31に(炊飯米のような)透明感を付与することができる。このように、低温域の加熱条件は麺線の品質向上の点からは好ましい一方、高温域の加熱条件は麺線の完全アルファ化及び殺菌効果の点からは好ましいため、麺製造における各種の要求や条件に応じて、加熱条件適宜設定する。

【0052】

なお、加熱アルファ化工程STEP9の加熱は、一般的なレトルト加熱のように加圧加熱(大気圧を超える加圧状態で100℃を超える温度での加熱)ではないため、加熱温度が100℃を超えることはない。また、主原料粉として玄米粉を使用する場合は、玄米粉に含まれる糠粉によって、白米と比較してより高い温度での殺菌が必要となるため、上記のように、白米粉を使用する場合よりも加熱温度を高く設定する。なお、加熱装置の熱源がマイクロ波加熱の場合、加熱時間は約40〜約60秒の時間範囲とすることができ、好ましくは、約45秒〜約55秒或いは約50秒程度の時間範囲とすることができる(加熱温度は、麺線の芯温換算で上記と同様の加熱温度を採用することができる)。

【0053】

高温域での加熱条件によれば、以下のような殺菌効果が得られることが効果確認試験により実証されている(岐阜県公衆衛生センターにて試験実施)。

加熱条件:加熱温度90℃で加熱時間40分間

3カ月後 麺線中の一般細菌の菌数300以下

5カ月後 麺線中の一般細菌の菌数300以下

6カ月後 麺線中の一般細菌の菌数300以下

【0054】

上記加熱条件による加熱アルファ化工程STEP9では、包装容器10内の単位麺線30は、各麺線31内部の各成分の温度が加熱により昇温し、特に、米粉成分が、加熱温度に応じてそのアルファ化温度以上の温度まで昇温するため、米粉成分がアルファ化すると同時に、麺線31中に細菌類が存在する場合は当該細菌類が加熱殺菌される。

【0055】

このとき、熱は、単位麺線30の束状の麺線31のうち外側のものから(外側の麺線31により覆われている)内側のものへと伝達し、また、各麺線31においては、その表面側から内部中心に向かって伝達する。したがって、包装容器10中の単位麺線30は、外側の麺線31から内側の麺線31に向かって昇温する。また、各麺線31においては、表面側から中心部に向かって昇温するが、厚みが1mm以内であるため、基本的には、無視できる程度の時間差である。

【0056】

また、このとき、単位麺線30は、包装容器10内の包装形態として、束状の麺線31が平坦状に分散して配置されて全体として薄肉平板状となる包装形態となっていると共に、全体の露出面積も大きくなっているため、通常の包装形態と比較して、各部分の麺線31の積層数が大幅に少なくなり(最大でも15層程度となり)、麺線31への熱伝導が向上し、厚さ方向の外側(表層側)の麺線31のみならず内側(内層側)の麺線31も熱源による加熱によって円滑に加熱昇温し、米粉成分のアルファ化と殺菌とが効果的に行われる。

【0057】

例えば、殺菌効果については、米粉の澱粉質のアルファ化温度域のうち低温域である55℃〜70℃で蒸気を使用した湿熱殺菌を行った場合、微生物中、かびの菌糸及び胞子が死滅し(正確には、菌糸は加熱温度60℃、加熱時間5〜10分で死滅すると共に、胞子は加熱温度65〜70℃、加熱時間5〜10分で死滅し)、酵母の栄養細胞及び胞子が死滅し(正確には、栄養細胞は加熱温度55〜65℃、加熱時間2〜3分で死滅すると共に、胞子は加熱温度60℃、加熱時間10〜15分で死滅し)、細菌の栄養細胞が死滅(正確には、加熱温度63℃、加熱時間30分で死滅)する。このことより、かび及び酵母は、比較的穏やかな加熱条件で死滅するため、細菌が主な殺菌対象となるが、細菌の場合でも、一般細菌や大腸菌等の細菌(耐熱菌以外の細菌)は、加熱温度55〜75℃・加熱時間10〜30分、或いは、加熱温度60〜65℃・加熱時間1〜10分で殆どの細菌が死滅する。本発明の米粉麺の製造方法においても、加熱アルファ化工程STEP9における加熱条件の一例として、加熱温度63℃(麺線の中心温度)・加熱時間30分の加熱条件で常圧殺菌することができる。

【0058】

詳細には、腸炎ビブリオは65℃・5分、サルモネラ菌は65℃・3分、病原性大腸菌は60℃・1分、ウエルシュ菌栄養細胞は60℃・10分、カンビロバクターは60℃・1分、ブドウ球菌は65℃・1分、ボツリヌス菌A・B型栄養細胞は65℃・10分、ボツリヌス菌3型栄養細胞は65℃・10分の加熱条件でそれぞれ死滅し、ボツリヌス菌E型芽胞でも80℃・3分の加熱条件で死滅する。即ち、米粉の澱粉質のアルファ化温度域のうち、低温域のうちの好適温度域である60〜65℃の温度域で、殆どの細菌を死滅させることができ、高温域(75〜95℃)のうちの好適温度域である80℃〜90℃では、ボツリヌス菌E型芽胞までも死滅させることができる。このように、一般細菌及び大腸菌は、加熱温度60〜65℃・加熱時間1〜10分で殆どのものが死滅する。

【0059】

一方、麺に最も負担のない(即ち、味覚等の品質を損なうことのない)加熱温度域としては、上記のように、麺線の中心温度(芯温)65℃近辺の温度域(加熱時間45分程度)が好ましい。この場合でも、麺の品質に殆ど影響を与えることなく、(菌類の種類中、温度60℃程度で死滅する細菌類が殆どのため)殆どの細菌類を死滅させて、食品衛生基準(HACCPの食品衛生管理基準等)を満足することができる。

【0060】

ここで、従来の小麦粉麺のロングライフ麺や米粉麺の製造方法では、単位麺線の包装前に、一旦、混練物や麺帯や麺線を湯練りや蒸練処理や茹で処理によって加熱することで、アルファ化しているため、その際の熱により原料が高温となっており、包装前に混練物や麺帯や麺線を冷却する必要があり、特に、一般製麺法により製造する小麦粉麺でも、麺帯形成後に当該麺帯を一定時間熟成させることが望ましく、そのための冷却工程や熟成工程がある程度の時間必要になり、製造時間が長時間化すると共に、その冷却工程や熟成工程中に、混練物や麺帯や麺線内部で細菌類が繁殖する可能性がある。更に、従来の米粉麺の製造方法において、蒸練等によって米粉成分をアルファ化して混練物を形成した場合、その混練物を冷やしすぎると、混練物が硬くなり、次段の押出工程での麺線形成に支障をきたすことから、そのための温度管理も必要となる。なお、押出による麺線成形では、原料を押出機のダイスから押し出すときの圧力による摩擦熱により、押し出される麺線の表面がダイス表面で加熱されてその熱的影響を受けることになるため、厳密な意味では、この熱的影響の管理も必要となる。

【0061】

これに対し、本発明では、冷却工程や熟成工程は不要となるため、製造時間を大幅に短縮化できると共に、混練物及び麺帯から麺線への形成を一連の連続した工程(途中で冷却塔のために作業中断されない一連の工程)として短時間で行うことができ、混練物及び麺帯及び麺線内部における細菌類の繁殖を大幅に抑制することができる。

【0062】

また、従来の茹で処理等した麺は、含水率が高いため、冷却工程等で細菌類が繁殖しやすい条件となっているが、本発明では、上記一連の工程において形成される麺線は、茹で処理等した麺と比較して大幅に含水率が低いため、細菌類が繁殖しにくい条件となっており、かつ、上記のとおり、短時間で一連の工程が終了し、その直後に、包装工程で包装され、外界から遮断されて細菌類の落下・付着等による侵入を確実に防止することができ、更に、脱酸素剤によって包装容器内の空気を脱酸素して細菌(好機性菌)が繁殖できない環境とするため、細菌類の繁殖を画期的に抑制することができ、更に又、この状態で加熱アルファ化工程STEP9による殺菌を行うため、残存する細菌類を確実に殺菌することができる。

【0063】

上記製造方法により製造した包装済み麺製品は、常温保存で1年以上の保存が可能であり、この場合でも、一般細菌数300以下の衛生状態を確保することができる(実証実験における検査により、製造後22カ月後に菌数300以下となる長期保存性も確保できることが確認されている)。

【0064】

また、上記製造方法により製造した包装済み麺製品は、少なくとも表面部の米粉成分がアルファ化して成分相互の結着力を増大するため、包装容器10中において、及び、包装容器10を開封して麺線31を取り出すときや取り出した後に調理用に取り扱うときも麺線31が折れにくくなる。また、製造後の包装済み米粉麺について、麺線31は、少なくとも表面部をアルファ化しているため、包装容器10を開封して食するときに、麺線31を高温の湯中に所定時間(数分程度)浸漬するだけで、麺線31を食することができる状態となる。即ち、内部中心部が未アルファ化状態にある麺線31の場合でも、その未アルファ化部分が高温の湯からの熱伝導により容易にアルファ化し、麺線31全体がアルファ化して、茹で処理によることなく麺を食することができるようになる。当然、内部中心部も含む全体がアルファ化状態にある麺線31の場合、更に短時間で、茹で処理によることなく麺を食することができるようになる。更に、このとき、麺線31の少なくとも表面部がアルファ化しているため、いわゆる湯汚れ(麺線31表面からの成分溶出による湯の白濁等)を防止することができる。このように、上記米粉麺の製造方法によれば、麺線の表面部のみアルファ化した麺製品を製造することも可能であり、この場合、麺としては美味な麺となることに加え、麺線の品質を味覚の点以外からも向上することができる。一方、加熱温度60℃程度の低温域でも、上記のように、問題ない程度に菌数を低減することができるが、高温域の加熱条件とすると、麺線の中心部まで米粉成分をアルファ化することができると共に、細菌類の殺菌効果を大きく高めることができる。

【0065】

更に、上記米粉麺の製造方法によれば、通常の包装麺製品のように麺を団子状として包装容器に収容する場合と比較して、単位麺線30を薄肉平板状として包装容器10に収容するため、加熱によるアルファ化及び殺菌を非常に効率よく行うことができ、束状の麺線31のうち内層側の麺線31も確実にアルファ化及び殺菌を同時に行うことができる。詳細には、上記米粉麺の製造方法では、包装容器10内の単位麺線30の包装形態として上記の包装形態を採用すると、包装容器10の収容空間14内における単位麺線30は、その横寸法(収容空間14内の左右寸法)と厚み寸法とで規定される割合(本願書類中では説明の便宜上「扁平率」という。)が、扁平率=(横寸法−厚さ寸法)/横寸法=約70%〜85%となるような包装形態とされる。これにより、上記加熱アルファ化工程STEP9において、包装容器10の収容空間14内の単位麺線30が、その外側の麺線31のみならず内部側の麺線31までも、均等に万遍なく、かつ、効率よく加熱されて各麺線31の内部まで昇温し、上記の米粉成分のアルファ化が円滑に実現されると同時に、殺菌も効果的に実現される。なお、上記のようにしてアルファ化した米粉成分は、単位麺線30の冷却後もアルファ化を維持する。

【0066】

<冷却工程>

上記加熱アルファ化工程STEP9で包装容器10内の単位麺線30をアルファ化した包装済み麺製品は、その後、常温まで冷却され、適宜梱包等される。なお、上記加熱アルファ化工程STEP9では、包装容器10中の単位麺線30内部の水分が包装容器10内部で蒸発して水蒸気となり包装容器10内部が結露することがあるが、このときの水蒸気及び結露は、冷却工程で再度単位麺線30の麺線31の内部に吸収されて単位麺線30内部の含水率を元の状態に復帰させるため、包装容器10内部の結露は消滅する。

【実施例1】

【0067】

[包装形態の実施例]

上記実施の形態の包装工程における単位麺線の包装形態として、具体的には、麺製品の種類に応じて、例えば、以下の包装形態を採用することができる。

【0068】

<米粉きしめん>

米粉きしめん

重量(麺)≒120g

重量(麺+包装容器)≒127.5g(袋≒7.5g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒18.0cm

単位麺線横≒8.7cm

単位麺線最大厚み(麺線折り返し・屈曲部分)≒1.5cm

単位麺線最少厚み(麺線先端部分)≒1.5cmの約1/2

最厚部の麺線層数≒15層

扁平率≒83%

【0069】

<米粉うどん>

重量(麺)≒120g

重量(麺+包装容器)≒132.5g(袋≒12.5g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒16.5cm

単位麺線横≒9.1cm

単位麺線最大厚み≒2.2cm

最厚部の麺線層数≒22層

扁平率≒75%

【0070】

<米粉ラーメン>

重量(麺)≒120g

重量(麺+包装容器)≒135g(袋≒15g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒17.0cm

単位麺線横≒7.0cm

単位麺線最大厚み≒2cm

最厚部の麺線層数≒20層

扁平率≒71%

【0071】

<米粉生スパゲッティ>

重量(麺)≒160g

重量(麺+包装容器)≒170g(袋≒10g)

包装容器縦≒22.5cm

包装容器横≒13.5cm

収容空間縦≒19.5cm

収容空間横≒11.5cm

単位麺線縦≒17.0cm

単位麺線横≒8.5cm

単位麺線最大厚み≒2.4cm

最厚部の麺線層数≒24層

扁平率≒72%

【0072】

<米粉生パスタ>

重量(麺)≒120g

重量(麺+包装容器)≒137.5g(袋≒7.5g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒17.5cm

単位麺線横≒7.7cm

単位麺線最大厚み≒2cm

最厚部の麺線層数≒20層

扁平率≒74%

【0073】

<米粉生パスタ(玄米)>

重量(麺)≒120g

重量(麺+包装容器)≒137.5g(袋≒7.5g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒17.5cm

単位麺線横≒7.6cm

単位麺線最大厚み≒2.3cm

最厚部の麺線層数≒23層

扁平率≒70%

【産業上の利用可能性】

【0074】

本発明に係る米粉麺の製造方法は、多種多様な包装済み麺製品に適用することができる。

【符号の説明】

【0075】

10:包装容器、11:シール部、12:開口、13:シール部、14:収容空間

30:単位麺線、31:麺線、H:(単位麺線の)最大厚み寸法

【技術分野】

【0001】

本発明は、生タイプの米粉麺の製造方法に関し、特に、従来の小麦粉を主原料とした一般製麺法と同様に多種類の麺類の製造を可能とする生タイプの米粉麺の製造方法に関する。

【背景技術】

【0002】

近年、麺類において、原料粉として小麦粉を使用する代わりに米粉を使用した米粉麺が提案されている。一方、米粉は、小麦粉のようにグルテンを含有せず、水を加えても(即ち、加水しても)それ自体では結着力(粉体間の結合力、いわゆる「つなぎ」としての効果)を発現しないため、小麦粉を使用した麺類とは異なり、原料粉としての米粉に水を加えて混練しても、米粉間の結合が期待できず、麺帯の形成が困難である。

【0003】

従来の米粉麺については米粉の含有量に規定がなく全体のうち米粉の含有量が少量(例えば2%)であっても米粉麺と称することができることから、米粉に小麦粉やグルテンを加えたものも米粉麺と称しているが、従来の米粉麺の製造方法では、米粉に馬鈴薯澱粉等の澱粉を加えると共に水を加えたり、温水(湯)を加えて混練したり(即ち、小麦粉やグルテン等のつなぎとなるものを加えない場合は、米粉を湯練りすることで糊化した澱粉の粘りを利用して成形したり)、米粉に澱粉を加えると共に水を加えて混合した後に加水米粉に蒸気を供給して混練したり(即ち、蒸練することで糊化した澱粉の粘りを利用して成形したり)して、温水または蒸気により麺構成成分の澱粉質をアルファ化乃至糊化して(即ち、混合した澱粉を糊化してつなぎとしたり、糊化のための熱水や蒸気の温度条件によっては米粉自体の澱粉質をもアルファ化して)、原料粉における結着力を発現させ、これにより、米粉を相互に結着して米粉の混練物を得ている。また、従来の米粉麺の製造方法では、湯練りまたは蒸練した米粉の混練物を押出し及び転圧(ローラーでの押圧や圧延ロールによる圧延による締め固め)して麺帯を成形し、その後、その麺帯を所定の麺線形状となるよう切り出している。

【0004】

なお、このようにして米粉麺を製造する発明として、例えば、特許文献1に記載の発明が提案されている。特許文献1は、米粉を100℃未満の湯を用いて湯練りして生地を調整し、生地を麺状に押出して成形する押出成形工程と、押し出された麺等を100℃未満の高温蒸気雰囲気中に所定時間通して表層側のデンプンを優先的にα化する表層側α化工程とにより、米粉麺類となるよう製造することを開示している。なお、特許文献1によれば、この表層側α化工程により、米粉麺類は、デンプンが部分的にα化されて表層側の糊化度が内部より高くなり、食したときに滑らかさともちもち感と腰を感じることができるものとなる、とされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−174911号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、小麦粉を主原料粉とするうどん、きしめん等の各種の麺(以下、「小麦粉麺」という。)は、いわゆる一般製麺法(「常法」と呼ばれることもある)により製造される。この一般製麺法は、基本的に、小麦粉に食塩と共に水を加えて(即ち、塩水を加水して)混合し、混合した原料粉を混練して塊状の混練物を得る混練工程、混練物を圧延して麺帯を成形する圧延工程、及び、麺帯を切り出して麺線を得る切り出し工程からなる。なお、麺を包装して包装済み麺製品として提供する場合は、切り出し工程(或いは定量切断工程)で所定長に切り出した麺線(以下、「単位麺線」という。)を真空包装等によって包装容器により包装して最終的な麺製品(袋詰め麺製品)としている。

【0007】

しかし、従来の米粉麺の製造方法によれば、蒸練工程及び押出工程という、一般製麺法にはない特別の工程が必要となり、そのため、その製造装置としても、蒸練工程のための蒸練機及び押出工程のための押出機も必要となる。即ち、従来の米粉麺の製造方法によれば、一般製麺法とは異なる特別な工程及び製造装置が必要となる。更に、一般製麺法では、うどん、きしめん、ラーメン、パスタ、スパゲッティ等から極細のそうめん等まで、各種の麺線の形成が可能であり、製品種類(品数)が豊富となると共に、相対的に美味な麺となり、更に、生産性が高いことから生産コストの低減等の効果も得ることができるが、従来の米粉麺の製造方法では、蒸練工程及び押出工程を経て麺線を形成する関係上、各種の麺線形状を得ることが難しく、限定された種類の麺(平麺のみ)しか製造することができない。即ち、従来の米粉麺の製造方法では、原料を圧延したり丸めたりする処理が困難であり、また、効率が悪くなるため、米粉を主原料粉とした原料に熱をかけて米粉成分をアルファ化して団子状の混練物にした後で、その混練物を押出しにより麺線を形成したりしているが、この押出による麺線は基本的に平麺状であり、押出用のダイスを変更することで丸麺状の麺線(スパゲッティタイプ)や細麺状の麺線の形成も可能ではあるが、ラーメン状の麺線のようにウェーブを付けるタイプの麺線(ウェーブ麺)を形成することは大変困難である。また、従来の米粉麺の製造方法では、生産性が低くなり製造コストが上昇する可能性もある。

【0008】

一方、特許文献1に記載の発明は、生地調整工程において、米粉を100℃未満(好ましくは、85〜95℃)の湯を用いて湯練りを行うことによって団塊を必要最小限度のα化度(糊化度)とし、更に、表層側α化工程において、麺を100℃未満(好ましくは、88〜98℃)の高温蒸気に1〜5分間暴露することによって麺線の表層側のデンプンを優先的にα化するようになっている。したがって、特許文献1の発明では、生地調整工程及び表層側α化工程の2つの工程においてα化(糊化)を行う必要があり、米粉麺類の製造工程において複数回にわたって高温の湯及び高温蒸気を取り扱うことになり、やはり、従来の米粉麺の製造方法と同様、一般製麺法と比較した場合に米粉麺類の製造工程が煩雑となる。また、特許文献1の発明は、上記のように、米粉麺類の製造工程において高温の湯及び高温蒸気を使用した複数回のα化を包装工程前に行うため、α化後に冷却工程によりα化したものを常温になるまで冷却する必要があり、この点においても、米粉麺類の製造工程が煩雑となる可能性がある。

【0009】

そこで、本発明は、主原料粉として米粉のみを使用するにもかかわらず、従来の一般製麺法により米粉麺の製造を行うことができ、麺線の種類を大幅に増加して多種多彩な麺類の提供(特に、ウェーブ麺の形成)を可能とし、また、包装済み米粉麺製品とした場合の長期保存性を確保すると共に、包装作業を円滑に行うことができるようにし、更に、製造工程数を最大限に簡略化して製造コストの低減を可能とし、加えて、麺のこしを長期にわたって確保することができる生タイプの米粉麺の製造方法の提供を課題とする。

【課題を解決するための手段】

【0010】

本発明に係る米粉麺の製造方法は、主原料粉として米粉のみを含有する原料を使用して一般製麺法により米粉麺を製造する米粉麺の製造方法であって、原料調製工程、混練工程、圧延工程、切り出し工程、包装工程、及び、加熱アルファ化工程を備える。原料調製工程では、主原料粉としての米粉に加水して混合原料を調製すると共に、前記混合原料中の米粉成分の未アルファ化状態を維持する。混練工程では、前記混合原料を混練して混練物を形成すると共に、前記混練物中の米粉成分の未アルファ化状態を維持する。圧延工程では、前記混練物を圧延して麺帯を形成すると共に、前記麺帯中の米粉成分の未アルファ化状態を維持する。切り出し工程では、前記麺帯を所定の麺線形状に切り出して単位麺線を得ると共に、前記単位麺線中の米粉成分の未アルファ化状態を維持する。包装工程では、前記単位麺線を袋状の耐熱性包装容器に収容して密封包装することで包装済み単位麺線を得ると共に、前記単位麺線中の米粉成分の未アルファ化状態を維持する。そして、加熱アルファ化工程では、前記包装容器内の前記単位麺線を、当該単位麺線中の米粉成分がアルファ化する所定温度以上の温度で1回のみ加熱することにより、前記包装容器内の前記単位麺線中の米粉成分をアルファ化すると同時に、当該単位麺線中の細菌類の殺菌を行う。

【発明の効果】

【0011】

本発明に係る米粉麺の製造方法によれば、主原料粉として米粉以外の穀粉(小麦粉等)を全く使用することなく米粉のみを使用して原料を調製すると共に、前記原料に加水して混練し、その混練物を圧延して麺帯を形成し、前記麺帯を所定の麺線形状に切り出して単位麺線を形成し、その後、包装工程において包装するという一連の工程は、従来の小麦粉麺の一般製麺法と同様の製造方法となる。即ち、本発明に係る米粉麺の製造方法は、従来の小麦粉麺製造用の一般製麺法により米粉麺の麺線を製造することができる。したがって、本発明の米粉麺の製造方法によれば、主原料粉として米粉のみを使用するにもかかわらず、小麦粉麺の製造方法として使用される従来の一般製麺法により米粉半生麺を製造することができるため、多種類の麺線の形成が可能であり、多種多彩な麺製品に具体化することができると共に、食味も向上することができ、更に、生産性を高く維持して生産コストを低減することができる。即ち、従来の小麦粉麺用の一般製麺法と同様の設備を使用して、従来の小麦粉麺用の一般製麺法と同様の手順により米粉麺を製造することができ、従来の米粉麺の製造方法のように特別な設備を必要として製造コストを上昇したり特別な手順を必要として製造工程の煩雑さを招いたりという問題を確実に解決することができる。

【0012】

また、本発明に係る米粉麺の製造方法は、包装工程後に、最終工程としての加熱アルファ化工程において、初めて1回のみ米粉の澱粉質のアルファ化を行うと共に、このアルファ化と同時に、麺線中の細菌類に対する殺菌をも行うことができる。したがって、包装工程までは、原料の調製工程、原料粉の混練工程、混練物の圧延工程、麺帯の切り出し工程のいずれにおいても、全く原料(主原料粉、混練物、麺帯)中の米粉の加熱を行わないため、包装工程まで原料中の米粉がアルファ化することは全くなく、包装工程後の1回のみの単一の加熱アルファ化工程で、かつ、包装容器の密閉空間内において、初めて単位麺線中の米粉がアルファ化する。このアルファ化では、加熱アルファ化工程での加熱温度及び加熱時間に依存するが、特に、単位麺線の各麺線の表面側から内部中心に向かってアルファ化が進行するため、最も低温域での加熱アルファ化工程によっても、各麺線の表面部は完全にアルファ化している。一方、このアルファ化は、あくまで包装容器中の密封空間内で行われ、包装容器外部からの水分供給(水蒸気による水分の供給)は基本的にないか、或いは、あっても実質的に無視できる程度(即ち、麺線自体の水分によるアルファ化率に影響を与えない程度)しかないため、米粉成分のアルファ化は基本的に麺線に含まれる水分のみを利用して進行することになり、茹で処理や蒸練処理により米粉成分をアルファ化した場合のように、含水率が高い状態でのアルファ化ではなく、含水率が(茹で処理や蒸練処理と比較して)相対的に低い状態でのアルファ化となる。したがって、麺線表面のアルファ化部分の糊化澱粉皮膜の粘着性も、(茹で処理や蒸練処理と比較して)相対的に低いものとなっており、包装容器中で麺線が相互に付着する等の不具合を確実に防止することができ、また、茹で調理時においても麺がきれいにほぐれ、麺線の欠落等の不具合を発生することがない。

【0013】

更に、本発明に係る米粉麺の製造方法は、包装容器としてレトルト容器を使用する場合、通常のプラスチック包装容器よりも(水蒸気等の気体の)透過性が低いため、密閉性を大きく高めることができ、かつ、本発明の加熱アルファ化工程は、加熱加圧殺菌のような高温(水の蒸発温度である摂氏100度を超える温度)での加熱を行うものではなく、水の蒸発温度未満の温度域で加熱するものであるため、包装容器内の麺線の品質を損なうことがない。

【0014】

加えて、本発明に係る米粉麺の製造方法は、米粉がアルファ化する温度では、単位麺線中の細菌類も(細菌の種類によるが)その大部分が同時に殺菌され、特に、高温域での加熱によるアルファ化では、単位麺線中の細菌がほぼ滅菌される。

【0015】

したがって、本発明に係る米粉麺の製造方法は、従来の一般製麺法の工程を全く変更することなく、包装工程後に単一かつ1回のみの加熱アルファ化工程を行うことにより、米粉のアルファ化による米粉麺の製造と米粉麺の殺菌とを同時かつ迅速に行うことができる。特に、この殺菌は、米粉麺を完全に密封した状態で(好ましくは脱酸素状態で)行われるため、外部から包装容器内に細菌類が新たに侵入することがなく(また、包装容器内が脱酸素状態の場合は、好機性菌を予め抑制した状態で殺菌処理を行うため、)包装済み米粉麺としての保存性を大幅に向上することができる。これと同時に、包装前の蒸練工程等によって既に米粉をアルファ化した麺線をその後工程としての加熱殺菌工程で殺菌する場合と比較して、包装後において未だ米粉が全くアルファ化していない(アルファ化前の)麺線をアルファ化温度以上の温度域で所定時間加熱することで、アルファ化及び殺菌の両作用を同時に進行させるため、通常であれば少なくとも2つの別箇の工程として行われるアルファ化工程及び殺菌工程を単一の工程(1工程)で完了することができ、そのための製造時間を大幅に短縮することができ、より一層生産性を向上して生産コストを低減することができる。

【0016】

加えて、本発明に係る米粉麺の製造方法は、包装前の蒸練工程によって既に米粉がアルファ化した麺線を包装する場合は、蒸練後に高温状態にある麺線を、一旦、包装前に冷却する必要があるが、このとき、包装前における麺線中の含水率は高い状態にあるため、細菌が繁殖しやすい状態にあり、麺線の包装前に細菌が麺線中で繁殖する可能性がある。一方、本発明では、麺線中の含水率が蒸練工程を経た麺線と比較して低い状態にあり、かつ、麺線形成後にすぐに麺線を包装して加熱することで麺線形成から加熱殺菌までの時間を大幅に短縮することができるため、麺線中での細菌の繁殖を大幅に抑制した状態で、包装後の加熱アルファ化工程による同時殺菌を行うことができ、殺菌効果を大きく向上することができる。

【0017】

なお、本発明に係る米粉麺の製造方法は、加熱アルファ化工程において加熱温度を高くするほど、麺線中の米粉成分のアルファ化は促進され、麺線の表面部から中心部に向かってアルファ化が進行するが、加熱温度が芯温換算で最低で55℃以上、好ましくは60℃以上あれば、麺線中の米粉成分のアルファ化は行われ、低温域では、麺線の少なくとも表面部の米粉成分は完全にアルファ化される(中心部の米粉成分は未アルファ化のままで残る)。

【0018】

また、本発明に係る米粉麺の製造方法は、主原料粉として、玄米を粉砕した(米粉と共に糠粉が混合した)玄米粉を使用する場合、麺線中の米粉成分をアルファ化し、かつ、麺線中の殺菌を行うためには、白米を粉砕した白米粉の場合よりも高温域での加熱温度で加熱を行う必要がある。特に、主原料粉として玄米粉を使用した場合、糠粉成分が米粉成分の結着に影響を及ぼし、単位麺線の麺線の品質を損なう可能性があるため、白米粉の場合よりも高い温度域での加熱温度を採用することで、麺線における米粉成分のアルファ化による良好な結着を確保し、麺線としての品質を確保することで、麺製品としての不良率を大きく低減することができる。

【図面の簡単な説明】

【0019】

【図1】図1は本発明の一実施の形態に係る米粉麺の製造方法を示す工程図である。

【図2】図2は本発明の一実施の形態に係る米粉麺の製造方法で製造した包装済み米粉麺製品の一例を示す平面図である。

【図3】図2は本発明の一実施の形態に係る米粉麺の製造方法で製造した包装済み米粉麺製品の一例を示す正面図であり、説明の便宜上、包装容器の開口側端を開放して包装容器内部の麺線を示した状態の図として描画している。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態(以下、実施の形態という)を説明する。まず、本発明に係る米粉麺の製造方法の前提として、本発明者が本発明に想到する過程で得た知見について説明する。

【0021】

[一般製麺法による生タイプの米粉麺の麺種類の増加]

当初、本発明者は、上記した従来の米粉麺の製造方法の課題を検討し、従来の小麦粉麺で使用される一般製麺法を生タイプの米粉麺の製造に応用しできれば、米粉麺においても小麦粉面と同様の多種類の麺類(特に、ウェーブ麺)を提供できるのではないかと考え、米粉のみを主原料粉とした製麺方法について鋭意調査研究を重ねて開発を行った結果、本発明を想到した。なお、本願で使用する「生タイプの麺」とは、(乾麺と異なり)通常の生麺と同様に柔軟性を有するものであるが、通常の生麺のように麺線のアルファ化が全くなされていない麺ではなく、加熱アルファ化工程によって麺線の少なくとも表面部(好ましくは麺線の表面部から中心部までの全体)がアルファ化されている一方で、一定時間(約2分〜4分程度)の茹で処理で食することができる麺のことをいう。なお、このように製造した本発明の米粉麺の茹で処理時間(そうめんのような細麺では約1分、一般的な太さの麺では約2分〜約4分)は、従来の製造方法(押出)による米粉麺の茹で処理時間よりも短時間となる。また、本発明による一般製麺法を使用する米粉麺の製造方法は、他の従来の米粉麺の製造方法に比較して簡便性にも優れている。一方、この開発過程において、本発明者は以下の課題も発見し、この課題を解決するための研究開発も重ねた結果、更なる知見を得て、本発明に当該知見に基づく特徴を追加している。

【0022】

[長期保存性の確保]

即ち、まず、米粉のみを主原料粉とする原料粉を使用して単に従来の一般製麺法によって製麺しようとした場合、上記のとおり、米粉自体の結合力不足により混練工程で米粉の結合が十分に行われないため、この結合力不足を補うための手段や工程を提供する必要があり、従来は、湯練りや蒸練により米粉の澱粉質をアルファ化して混練することで、この結合力不足を補っている。しかし、例えば、小麦粉麺では、一般に、澱粉質をアルファ化した状態の生タイプの麺類とした場合、アルファ化していない場合と比較して、(湯練りや蒸練による水分増加と関連があると考えられるが)細菌が繁殖しやすく、麺が腐敗し易いとされており、特に常温での長期保存性を確保することができないという問題点が指摘されている。この点は、米粉麺にもあてはまると考えられ、本発明者は、米粉麺において常温での長期保存性を確保できれば、更に、商品価値を高めることができるため、本発明に係る米粉麺の製造方法において、米粉麺において常温での長期保存性を確保するための手段や工程についても、鋭意調査研究を重ねて開発を行い、本発明の特徴として追加した。

【0023】

[包装作業の円滑化]

更に、小麦粉麺においては、一般に、澱粉質をアルファ化した状態の生タイプの麺類とした場合、麺線の表面が糊化澱粉の被膜によっておおわれるため、単位麺線を包装材に包装する際に麺線が付着し、包装作業に支障をきたす可能性がある。この点は、米粉麺にもあてはまると考えられ、本発明者は、本発明に係る米粉麺の製造方法において、米粉麺において包装時の麺線の付着を防止するための手段や工程についても、鋭意調査研究を重ねて開発を行い、本発明の特徴として追加した。

【0024】

[麺のこしの確保]

更にまた、小麦粉麺においては、一般に、茹で処理や蒸練処理等、熱水によって澱粉質をアルファ化した状態の生タイプの麺類とする製麺方法の場合、麺線の表面部から中心部に向かって含水率が低下する水分勾配が形成され、麺線の表面では滑らかさが付与されると共に、麺線の中心部に比較的硬めの部分(含水率が比較的低い部分)である芯状部分が残ることで麺にこしが出るとされている。しかし、この場合、麺線中の含水率が高くなりすぎると、麺線中心部の含水率が高くなって麺線のこしが失われるため、茹で処理や蒸練処理における含水率管理のための条件設定及び条件管理が煩雑となる可能性がある。また、茹で処理や蒸練処理における含水率管理のための条件設定及び条件管理を適切に行った場合でも、茹で処理や蒸練処理の後にアルファ化した麺線をある程度の時間放置すると、やはり、麺線表面部の水分が麺線中心部に移行し、麺線中心部が軟化して麺のこしが失われる可能性があり、麺線のアルファ化後の工程における時間管理が煩雑になる可能性もある。この点は、米粉麺にもあてはまると考えられ、本発明者は、米粉麺において麺にこしを残すための手段や工程についても、鋭意調査研究を重ねて開発を行い、本発明の特徴として追加した。

【0025】

[米粉麺の製造方法]

以下、本発明の一実施の形態に係る米粉麺の製造方法について図1を参照して説明する。図1に示すように、本実施の形態に係る米粉麺の製造方法は、原料調製工程STEP1、混練工程STEP2、複合工程(粗麺帯形成工程)STEP3、圧延工程(麺帯形成工程)STEP4、切り出し工程(麺線形成工程)STEP5、定量切断工程(単位麺線形成工程)STEP6、包装工程STEP7、脱酸素工程STEP8及び加熱アルファ化工程(アルファ化・殺菌工程)STEP9の一連の工程群からなる。以下、各工程について詳細に説明する。

【0026】

<原料調製工程>

本実施の形態の米粉麺の製造方法で使用する原料は、所定の原料粉(主原料粉及び副原料粉)に、必要に応じて添加物を添加し、これに所定割合で水(真水)を加えて調製した混合原料からなる。原料粉は、原料調製工程STEP1において、主原料粉及び副原料粉を混合した混合粉から構成されるよう調製され、必要に応じて、これらに添加物を添加した混合物から構成されるよう調製される。具体的には、主原料粉は、白米を微粉砕して得た米粉(正確には白米粉)のみからなる。或いは、主原料粉は、玄米を微粉砕して得た米粉(正確には玄米粉)のみから構成してもよい。この玄米粉は、白米粉の粉末状の白米成分以外に粉末状の糠成分も含有する。或いは、主原料粉は、胚芽米を微粉砕して得た米粉(正確には胚芽米粉)や、発芽玄米を微粉砕して得た米粉(正確には発芽玄米粉)のみから構成してもよい。或いは、主原料粉は、白米粉、玄米粉、胚芽米粉、発芽玄米粉の任意の2種類以上を混合した米粉(正確には混合米粉)のみから構成することも可能である。いずれにしても、主原料粉は、上記の米粉のみからなり、米粉以外の成分(小麦粉等)は全く含有していない。なお、原料粉は、主原料粉としての米粉のみからなる(米粉100%の)原料粉とすることもできるが、この場合、澱粉質が未アルファ化状態でも結着しやすい構造の澱粉質からなる米粉を使用する。

【0027】

一方、副原料粉は、主原料粉としての米粉に混合されて原料粉の一部を構成し、米粉の各粉体間の結合力を補うつなぎ成分として機能するものであり、アルファ米粉やアルファ化澱粉等の加工澱粉からなる。なお、アルファ化澱粉は、加工澱粉の一種である。副原料粉としては、アルファ米粉やアルファ化澱粉やその他の加工澱粉の1種類を単独で使用したり、それらの任意の複数種類を組み合わせて使用することができる。なお、副原料粉としては、主原料粉の米粉との相性や、米由来澱粉以外の澱粉(アルファ化小麦澱粉等)によるアレルギー等を避ける観点からは、アルファ米粉を使用することが好ましい。このアルファ米粉は、アルファ米を微粉砕したものであり、主原料粉としての米粉に混合することで、前記原料粉(混合粉)の全て(100%)を米粉(未アルファ化の米粉及びアルファ化した米粉)により構成することができる。即ち、原料粉として上記のように米粉100%とする場合以外は、基本的に、主原料粉としての米粉に副原料粉としてアルファ米粉を添加することが好ましい。また、添加物は、主原料粉としての米粉及び副原料粉に添加されて前記混合物の一部を構成し、前記原料粉の物性を改良するものであり、増粘剤・増粘安定剤としての増粘剤や増粘多糖類等から構成することができる。

【0028】

具体的には、原料は、主原料粉A、副原料粉B、添加物Cから構成されるが、以下のような構成例とすることができる。

原料構成例1:主原料粉A(米粉)のみ

原料構成例2:主原料粉A(米粉)+副原料粉B(アルファ米粉、アルファ化澱粉または加工澱粉のいずれか1種類または任意の複数種類)

原料構成例3:主原料粉A(米粉)+添加物C

原料構成例4:主原料粉A(米粉)+副原料粉B+添加物C

【0029】

また、添加物としては、以下の(イ)、(ロ)、(ハ)、(ニ)のうちのいずれか1種類または任意の複数種類を使用することができる。

添加物(イ):増粘剤としての加工澱粉

添加物(ロ):グアーガム、キサンタンガム等

添加物(ハ):食酢、酒精(エチルアルコール)、pH調整剤、発酵調味液等(いずれか1種類または任意の複数種類)

添加物(ニ):澱粉老化防止用の糖

【0030】

前記添加物として、例えば、グアーガム及びキサンタンガムの両者を使用した増粘多糖類を添加することもできる。また、前記添加物のうち、(ニ)の澱粉老化防止用の糖としては、トレハロースやマルトース等の二糖類、三糖類程度の澱粉糖を使用することが好ましく、この場合、後述する加熱アルファ化工程でアルファ化した米粉の澱粉質の老化を効果的に防止することができる。なお、前記添加物のうち、食酢及び酒精は、共に殺菌効果を発揮して麺の保存性を高め、食酢は、更に、pH調整剤としての機能も発揮する。また、添加物のうち、pH調整剤及び発酵調味液は、共に、殺菌効果も発揮して麺の保存性を高める。更に、pH調整剤は、麺における酸性またはアルカリ性の度合を調製して麺の変質や変色を防いで品質を安定させたり他の添加物の効果を向上させたりすることができる。また、発酵調味液は、麺のうまみを向上することができる。更に、前記老化防止用の糖は、澱粉質の老化を防止して米粉麺の老化を防止することができる。

【0031】

このように、原料には、添加物としての前記増粘剤や増粘多糖類を添加したり、同じく添加物としての食酢や酒精(エチルアルコール)等を添加することができるが、添加物としては、少なくとも増粘剤や増粘多糖類を添加することが好ましく、こうすると、原料粉の混練時等における粘性を増大して米粉の結着性を改善したり、保湿効果を高めたり、麺製品とした後の食感を改善したりすることができる。また、添加物として増粘剤や増粘多糖類を添加した場合、その増粘剤や増粘多糖類が(後述する加熱アルファ化後の)麺線中のアルファ化した米粉成分の老化(再ベータ化)を防止して麺品質を長期にわたって維持することができる。なお、加工澱粉は、上記副原料として使用する場合と、上記添加物として使用する場合とがあり、添加物として使用した場合の加工澱粉は、増粘剤或いは食感改良剤として機能する。

【0032】

本実施の形態の米粉麺の製造方法で使用する原料は、好ましくは、上記の主原料粉(米粉)、副原料粉及び(必要に応じて)添加物をそれぞれ所定割合(所定配合比率)で配合すると共に、これらに加水して混合することにより調製される。なお、原料粉(主原料粉と副原料粉)の配合比率は、例えば、原料粉中、主原料粉(米粉)が約80〜約99.5%の範囲に対して副原料粉が約0.5%〜約20%の範囲の配合比率(混合割合)とし、主原料粉及び副原料粉をこれらの範囲内から選択した任意の配合比率で配合することで原料粉が100重量%となるようにする。また、副原料粉としてアルファ米粉を使用する場合は、米粉100重量部に対してアルファ米粉を約3〜約10重量部の範囲内で配合し、好ましくは、米粉100重量部に対してアルファ米粉を約5重量部の割合で配合する。なお、上記のように、原料粉を(アルファ化していない)主原料粉としての米粉のみ(米粉100%)で構成する場合は、副原料粉の配合比率は当然「0%」となる。また、このように調製した原料粉に対する添加物の添加割合は、例えば、原料粉100重量部に対して添加物約1重量部とすることができるが、添加物の種類や添加割合は麺線に付与したい物性に応じて適宜変更することができる。例えば、添加物としての増粘多糖類を約1〜約2重量%の範囲内で(合計100重量%となるよう)上記の原料粉に添加することもできる。上記の配合比率の範囲内であれば、原料を調製して次段の混練工程等に供給した場合に、米粉間の十分な結合力が確保されて(即ち、米粉が確実につながり)、麺線としての所定形状を確実に保持することができる。なお、上記のように、添加物を省略することも可能である。

【0033】

ここで、原料粉へ加える水は、小麦粉麺のような塩水ではなく(小麦粉麺ではグルテン緻密化のために塩水の使用が望ましい)、真水であるが、その原料中の加水量は、一般的な生麺状態の米粉麺の原料中における加水量と同様の加水量範囲(例えば、原料粉100重量部に対して真水約35〜約75重量部の範囲内、好ましくは、約45〜約65重量部の範囲内)、更に好ましくは、約50〜約60重量部の範囲内(或いは、約50〜約63重量部または約50〜約65重量部の範囲内)とすることができる。また、この原料調製工程STEP1において、原料粉に加える水は常温の水であり、温水や熱水ではなく、原料粉の米粉をアルファ化することは全くない温度域の水である。よって、原料調製工程で原料粉の米粉がアルファ化されることは全くない。即ち、原料調製工程STEP1は、混合原料中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、原料調製工程STEP1では、全ての米粉成分の未アルファ化状態が維持される。

【0034】

<混練工程>

原料調製工程STEP1で調製された混合原料は、混練工程STEP2において、混練装置としての混練機(混捏機、混合機、ミキサー等と呼ばれることもある)に供給され、混練されて所定の混練物(ドウ生地等の混練塊)に形成される。なお、この混練工程STEP2においても、混合原料または混練物が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、混練工程STEP2は、混合原料中及び混合物中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、混練工程STEP2でも、全ての米粉成分の未アルファ化状態が維持される。

【0035】

<複合工程(粗麺帯形成工程)>

混練工程STEP2で形成された混練物は、複合工程STEP3において、複合装置としての複合機に供給され、複数枚の粗麺帯へと圧延された後、当該複数層の粗麺帯が積層されて所定の複合麺帯(麺帯が複数層積層したもの)へと形成される。なお、この複合工程STEP3においても、混合物または粗麺帯または複合麺帯が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、複合工程STEP3は、混合物中、粗麺帯中及び複合麺帯中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、複合工程STEP3でも、全ての米粉成分の未アルファ化状態が維持される。

【0036】

なお、混練工程STEP2及び複合工程STEP3は、一連の混合装置及び複合装置(例えば、これらを一体化した装置)による混練・複合工程として把握することもできる。また、複合工程STEP3を省略して、或いは、複合工程STEP3の代わりに、一層のみの粗麺帯を形成する粗麺帯形成工程STEP3を設けてもよい。この場合、粗麺帯の形成は、個別の装置を使用することもできるが、圧延装置により粗麺帯を形成することも可能である。即ち、次段の圧延工程STEP4で、混練物を厚みの大きい麺帯(粗麺帯相当物)から厚みの小さい麺帯(麺線厚みと同一厚みとなる最終厚みの麺帯)へと圧延していく圧延工程とすることも可能であり、この場合、(圧延工程とは独立した)粗麺帯形成工程STEP3も省略することができる。いずれにしても、混練工程STEP2から圧延工程STEP4より前までの工程は、混練工程STEP2で形成した混練物を粗麺帯状に成形して次段の圧延工程STEP4に供給する工程として把握することができる。なお、通常は、複合工程により積層麺帯としての祖麺帯を形成して、次段の圧延工程により圧延することが好ましい。

【0037】

<圧延工程>

複合工程(粗麺帯形成工程)STEP3で形成された粗麺帯としての積層麺帯(複合工程STEP3を省略する場合、或いは、複合工程複合工程STEP3の代わりに粗麺帯形成工程複合工程STEP3を設ける場合は、単一層の粗麺帯)は、圧延装置に供給され、圧延(延伸ローラーによる展延)によって所定形状(所定の幅及び最終麺製品と同一の厚みを有する薄肉麺帯状)の麺帯として成形される。なお、この圧延工程STEP4においても、麺帯が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、圧延工程STEP4は、麺帯中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、圧延工程STEP4でも、全ての米粉成分の未アルファ化状態が維持される。なお、この圧延工程STEP4では、粗麺帯として複合工程STEP3による積層麺帯を圧延する場合、圧延時に麺帯中に空気が混入するが、麺線としたときの味としては、麺本来の味となり、味品質として優れた品質を提供することができる。

【0038】

<切り出し工程>

圧延工程STEP4で形成された麺帯は、切り出し工程(麺線形成工程)STEP5において、切り出し装置に供給され、所定の麺線形状(最終麺製品と同一の所定の麺線幅を有する麺線形状)に切り出される。なお、この切り出し工程STEP5においても、麺帯及び麺線が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、切り出し工程STEP5は、麺帯及び麺線中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、切り出し工程STEP5でも、全ての米粉成分の未アルファ化状態が維持される。また、圧延工程STEP4及び切り出し工程STEP5は、一連の圧延装置及び切り出し装置(例えば、これらを一体化した装置)による単一の工程(例えば、圧延・切り出し工程とも呼ぶべき工程)として把握することもできる。

【0039】

<定量切断工程>

切り出し工程STEP5で形成された麺線は、定量切断工程STEP6において、定量切断装置に供給され、所定の長さ(最終麺製品の各麺線長さと同一の長さ)に切断されて単位麺線とされ、所定の包装形態へと整形される(好ましくは、上下均等に二つ折りした状態にされる)。なお、この定量切断工程STEP6においても、麺線が加温または加熱されることは全くなく、原料中の米粉がアルファ化されることは全くない。即ち、定量切断工程STEP6は、麺線中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、定量切断工程STEP6でも、全ての米粉成分の未アルファ化状態が維持される。また、定量切断工程STEP6は、切り出し工程STEP5と一連の装置例えば、これらを一体化した装置)によるこれらと単一の工程として把握することもできる(例えば、切り出し・切断工程として把握したり、単に切り出し工程して把握したりすることもできる)。更に、定量切断工程STEP6は、圧延工程STEP4及び切り出し工程STEP5と一連の装置(例えば、これらを一体化した装置)によるこれらと単一の工程(例えば、圧延・切り出し・切断工程、或いは、圧延・切り出し工程とも呼ぶべき工程)として把握することもできる。

【0040】

<包装工程>

図2に示すように、定量切断工程STEP6で定量切断して所定の包装形態(好ましくは、上下均等な二つ折り状態)とされた単位麺線30は、包装工程STEP7において、当該単位麺線ごとに、個別の包装容器10により個別包装される。ここで、本実施の形態では、包装容器10は、所定の長さ寸法L及び所定の幅寸法Wを有する袋状のプラスチック容器である。包装容器10は、好ましくは、レトルト食品で使用される袋状のレトルト包装容器やガスバリアフィルムからなり、また、内部が視認できるように透明なプラスチック材料から形成された透明包装容器とされる。この袋状のレトルト包装容器は、加熱加圧殺菌に適した素材からなり、通常の袋状のプラスチック容器と比較して、耐熱性に優れると共に、気体遮断性にも優れた(気体透過性が低い)包装容器である。また、包装容器10は、図2及び図3に示すように、まち(側面の厚み)のないまちなし包装容器からなる。詳細には、包装容器10は、幅方向両側縁部及び長さ方向一側縁部の全体を熱溶着等により気密に封止(シール)したシール部11とし、長さ方向他側縁を収容物挿入用の開口12としたものである。

【0041】

上記包装容器10を使用した包装工程STEP7では、単位麺線30は、所定の包装形態(好ましくは、図2に示す上下均等な二つ折り状態)で、袋状のプラスチック製包装容器10の開口12から内部に挿入され、当該包装容器の内部の収容空間14に収容配置された後、当該包装容器10の開口12がシール装置によって封止されてシール部13となり、包装容器10の収容空間14(及びその内部に収容した単位麺線30)が気密に閉塞される。なお、本実施の形態の包装工程STEP7は、包装容器10内部を真空とするものではない(即ち、真空包装ではない)。これにより、包装工程STEP7は真空包装ではないが、包装容器10に単位麺線30を収容したときに、まちなし包装容器10自体が、その(平坦状に戻ろうとする)形状復元力により付勢されて、本来の厚みを維持しようとして平坦状になる方向、即ち、包装容器10内部の空気を抜く方向に変位するため、包装容器10内部の(単位麺線30を収容した状態の)収容空間14の残存空気を非常に少ない量とすることができる。これと同時に、本実施の形態では、図2に示すように、包装容器10内部に収容配置される単位麺線30を、上下均等な(麺線31の長さ方向に均等な)二つ折りの平坦状の包装形態とすると共に、当該包装形態の単位麺線30が包装容器10の平坦状の収容空間14のほぼ全体に広がるよう、各麺線31を包装容器10の収容空間14の平面方向(特に幅方向)に拡散及び分散して配置し(即ち、麺線31の幅方向に拡散して扁平状態とした状態で収容し)、その後、包装容器10の開口12をシール(封止)してシール部13によって開口12を完全に気密に閉塞する。

【0042】

これにより、包装容器10の収容空間14内では、単位麺線30が、当該収容空間14の平面方向全体に万遍なく薄く広がる。即ち、包装工程STEP7では、単位麺線30は、折り曲げ束状の麺線31を包装容器10の収容空間14の幅方向に均等に拡散乃至分散して、その幅方向の各位置における麺線31の積層体により形成される厚みが、当該幅方向の主要範囲の各部(各位置)においてほぼ均等乃至同等な薄肉状となるよう、かつ、長さ方向には、収容空間14の長さ方向のほぼ全体にわたるよう、包装容器10の収容空間14に収容配置される。即ち、このとき、図3に示すように、包装容器10の収容空間14に収容した単位麺線30の全体の厚み寸法は、幅方向中央部分の最大厚み寸法Hから、幅方向両端に向かって若干漸減する厚み分布となり、幅方向両端部で最小となるものの、その幅方向の主要範囲(全体の約80〜90%範囲)にわたってほぼ同等の厚み寸法となると共に、前記収容空間14内における前記単位麺線31の薄肉状の包装形態が前記まちなし包装容器10の形状復元力によって維持される。

【0043】

ここで、収容空間14内での単位麺線30の最大厚み寸法H及び厚み分布は、単位麺線30の体積(かさ)と、収容空間14内における単位麺線30の束状の麺線31の(特に幅方向への)分散化による薄肉化の程度とに応じて決定される。この単位麺線30は、麺の種類(うどん、きしめん、ラーメン、スパゲッティ、パスタ等)ごとに所定の重量(例えば、120g、160g等)及び体積を有すると共に、各麺線31は、圧延工程STEP4での圧延量に応じた所定の麺線厚(例えば、約1mm)を有する。したがって、単位麺線30は、収容空間14内では、幅方向の各位置における麺線31の層数(重なり数)が、当該各位置における厚み寸法を各麺線31の麺線厚で除した数となり、最大厚み寸法H部分(幅方向中央部分)では、当該最大厚み寸法Hを各麺線31の麺線厚で除した数となるが、本実施の形態では、収容空間14における単位麺線30の上記分散状態で、前記最大厚み寸法H部分での単位麺線の層数が、所定層数の範囲内、好ましくは、約10〜20層の範囲内、更に好ましくは、約10〜15層の範囲内となるように寸法(特に、収容空間14の幅寸法)を設定した包装容器10が使用される。上記単位麺線30の分散状態での層数を、最大厚み寸法H部分で上記所定層数の範囲内とすると、後述する加熱アルファ化工程で、包装容器10内の単位麺線30の各麺線31を、その外側から内側のものまで均等に効率よく加熱することができ、各麺線31を、外側の麺線31により覆われる内側のものまで、万遍なく効果的にアルファ化及び殺菌することができる。

【0044】

また、包装容器10の長さ寸法Lは、収容空間14の長さ寸法(図2中の左右方向の寸法)が、二つ折りした単位麺線30の長さ寸法(麺線31の折り曲げ部から麺線31の先端までの距離)よりも若干の寸法だけ大きくなり、収容空間14の長さ方向の基端(開口12と反対側のシール部11の内側縁位置、即ち、図2の左端)及び/または先端(開口12側のシール部13の内側縁位置、即ち、図2の右端)と単位麺線30の折り曲げ部及び/または先端との間に、若干の隙間が形成されるよう設定されている。また、包装容器10の幅寸法Wは、収容空間14の幅寸法(図2中の上下方向の寸法)が、二つ折りして麺線31を拡散した単位麺線30の幅寸法よりも若干の寸法だけ大きくなり、収容空間14の幅方向の両端(幅方向両側のシール部11の内側縁位置、即ち、図2の上下両端)と単位麺線30の幅方向両端との間に、若干の隙間が形成されるよう設定されている。

【0045】

<脱酸素工程>

前記包装工程において単位麺線を所定の包装容器に収容配置する一方で、脱酸素工程STEP8において、当該包装容器10の収容空間14に、単位麺線30の厚さ方向の一側に位置するよう、パッケージ状の脱酸素剤21を挿入して収容する。そして、前記包装工程STEP7で包装容器10の開口12をシールしてシール部13により気密性を確保した後、所定時間(好ましくは、約1〜2時間の範囲内)、単位麺線30を包装済みの包装容器10(即ち、麺入り包装容器)を常温で放置する。これにより、密閉状態にある包装容器10の収容空間14に残存する空気中の酸素が脱酸素剤21によって吸着除去され、酸素による単位麺線30への影響を防止(微生物防止や酸化による変質防止等)することができる。また、本実施の形態では、包装容器10を(酸素透過性等の)気体透過性の低いレトルト包装容器としているため、脱酸素工程STEP8における脱酸素処理を効果的に行うことができる。なお、大気の組成は、窒素が約78%で酸素が約21%(及びその他の気体が約1%)であることから、脱酸素工程STEP7においては、包装容器10の内部空間である収容空間14内の残存空気は、最大限に酸素を除去した状態で約21%減少し、完全に酸素を除去した状態では窒素のみが残存するため、当該窒素が収容空間14内での単位麺線30の酸化防止に多大に貢献する。特に、後述する加熱アルファ化工程STEP9において、包装容器10を介して収容空間14内の単位麺線30を加熱してアルファ化と同時に殺菌を行うときに、収容空間14内の空気が脱酸素状態(窒素のみの状態)にあるため、加熱アルファ化工程STEP9の前に特に好機性菌の生育を抑制した状態でアルファ化と共に殺菌を行うことができ、効率的な殺菌を行うことができると共に、加熱アルファ化工程STEP9の後においても、脱酸素状態にある包装容器10の収容空間14内で、アルファ化した単位麺線30中で、特に、(好機性菌が殺菌後に残存する場合でも)好機性菌の増殖抑制を行うことができる。なお、脱酸素工程は省略することもできる。上記包装工程STEP7及び脱酸素工程STEP8も、麺線を加温または加熱することは全くなく、麺線中の米粉のアルファ化温度域未満(正確には、アルファ化温度域を相当程度下回る常温域)で行われ、原料中の米粉をアルファ化することは全くないことから、全ての米粉成分の未アルファ化状態が維持される。

【0046】

<加熱アルファ化工程>

収容空間14内部を脱酸素状態とした包装容器10中の単位麺線30は、加熱アルファ化工程STEP9において、加熱装置により所定の加熱条件で外部加熱されて、少なくとも各麺線31の表面部(好ましくは、各麺線31の表面部から内部中心部までの全域)が加熱されると同時に、表面から内部中心部までの全体が殺菌される。詳細には、加熱装置の熱源としては、スチーム加熱(蒸気加熱)や熱風加熱のような外部熱源のほか、マイクロ波加熱等(外部から)を使用することができ、包装容器10内部の単位麺線30の各麺線31を均一に加熱するものであれば、任意の熱源を使用することができる。加熱装置は、熱源として例えばスチーム加熱等の外部熱源を使用した場合、前記単位麺線30を封入して脱酸素状態とした包装容器10の外部から、包装容器内部10の単位麺線30に対して熱源からの熱エネルギーを加え、包装容器10の収容空間14内の空気(基本的に窒素)や、加熱後に単位麺線30中の水分が蒸発してできた蒸気等を介した熱伝導や輻射や対流によって、単位麺線30の全体を均一に加熱する。

【0047】

加熱条件は、単位麺線30中の各材料(主原料、副原料等)の配合比、含水率、米粉の種類(白米粉か玄米粉か)、包装容器10の耐熱性、殺菌対象とする菌類の種類、希望するアルファ化の程度等に応じて最適条件に設定する。加熱条件のうち、加熱温度は、包装容器中10の単位麺線30の各麺線31の芯温換算で、約55℃〜約100℃の温度範囲とする。具体的には、主原料粉が白米粉の場合、加熱温度は、好ましくは、前記芯温換算で約55℃〜約95℃の温度範囲内とし、更に好ましくは、芯温換算で約60℃〜約93℃の温度範囲内とする。また、主原料粉が玄米粉の場合、加熱温度は、好ましくは、前記芯温換算で約60℃〜約100℃の温度範囲内とし、更に好ましくは、芯温換算で約65℃〜約98℃の温度範囲内とする。即ち、主原料粉が玄米粉の場合は、主原料粉が白米粉の場合よりも加熱温度を高温域とする。

【0048】

また、加熱時間は、加熱装置の熱源が外部熱源の場合、約10分〜約45分の時間範囲内とする。具体的には、加熱温度が相対的に高いと相対的に短い加熱時間とし、加熱温度が相対的に低いと相対的に長い加熱時間とするが、例えば、主原料粉の種類(白米粉または玄米粉)に応じて、以下に示すような加熱温度及び加熱時間の組合せを採用することができる。

【0049】

<白米粉>

加熱条件1(第1の低温域) 加熱温度55℃〜65℃ 加熱時間40分〜50分(例えば、加熱温度60℃で加熱時間45分の加熱条件)

加熱条件2(第2の低温域) 加熱温度60℃〜70℃ 加熱時間40分〜50分(例えば、加熱温度65℃で加熱時間45分の加熱条件)

加熱条件3(第3の低温域) 加熱温度65℃〜75℃ 加熱時間40分〜50分(例えば、加熱温度70℃で加熱時間45分の加熱条件)

加熱条件4(第1の中温域) 加熱温度70℃〜80℃ 加熱時間40分〜50分(例えば、加熱温度75℃で加熱時間45分の加熱条件)

加熱条件5(第2の中温域) 加熱温度75℃〜85℃ 加熱時間35分〜45分(例えば、加熱温度80℃で加熱時間40分の加熱条件)

加熱条件6(第3の中温域) 加熱温度80℃〜90℃ 加熱時間35分〜45分(例えば、加熱温度85℃で加熱時間40分の加熱条件)

加熱条件7(第1の高温域) 加熱温度85℃〜95℃ 加熱時間35分〜45分(例えば、加熱温度90℃で加熱時間40分の加熱条件)

加熱条件8(第2の高温域) 加熱温度90℃〜95℃ 加熱時間35分〜45分(例えば、加熱温度93℃で加熱時間30分〜40分の加熱条件、具体的には、加熱温度93℃で加熱時間40分の加熱条件)

加熱条件9(第3の高温域) 加熱温度90℃〜100℃ 加熱時間30分〜40分(例えば、加熱温度95℃で加熱時間35分の加熱条件)

【0050】

<玄米粉>

加熱条件1(第1の低温域) 加熱温度60℃〜70℃ 加熱時間40分〜50分(例えば、加熱温度65℃で加熱時間45分の加熱条件)

加熱条件2(第2の低温域) 加熱温度65℃〜75℃ 加熱時間40分〜50分(例えば、加熱温度70℃で加熱時間45分の加熱条件)

加熱条件3(第3の低温域) 加熱温度70℃〜80℃ 加熱時間40分〜50分(例えば、加熱温度75℃で加熱時間45分の加熱条件)

加熱条件4(第1の中温域) 加熱温度75℃〜85℃ 加熱時間40分〜50分(例えば、加熱温度80℃で加熱時間45分の加熱条件)

加熱条件5(第2の中温域) 加熱温度80℃〜90℃ 加熱時間35分〜45分(例えば、加熱温度85℃で加熱時間40分の加熱条件)

加熱条件6(第1の高温域) 加熱温度85℃〜95℃ 加熱時間35分〜45分(例えば、加熱温度90℃で加熱時間40分の加熱条件)

加熱条件7(第2の高温域) 加熱温度90℃〜95℃ 加熱時間35分〜45分(例えば、加熱温度95℃で加熱時間40分の加熱条件)

加熱条件8(第3の高温域) 加熱温度95℃〜100℃ 加熱時間35分〜45分(例えば、加熱温度98℃で加熱時間30分〜40分の加熱条件、具体的には、加熱温度98℃で加熱時間40分の加熱条件)

【0051】

ここで、例えば、加熱温度60℃で加熱時間45分間の低温域での加熱条件では、麺線31の表面部のみがアルファ化されることになり、また、加熱による麺線31に対する負荷は非常に少なく、熱による麺線31の品質劣化を確実に防止することができ、麺製品としての麺線31の品質(味等)を高く維持することができる。即ち、上記低音域での加熱条件は、相対的に低温域乃至低温値での加熱条件となり、麺線31中の米粉成分を所定の低温域乃至低温値(アルファ化開始温度付近の温度)でアルファ化するため、麺線への熱的影響は小さくすることができる一方、殺菌効果は高温度域での加熱条件と比較して相対的に小さくなり、加熱後に麺線31中に残存する菌数は相対的に高いものとなるため、賞味期限は相対的に短くなる。更に、加熱条件の温度域が低温域から中温域及び高温域へと高くなるにつれ、殺菌効果は高くなり、また、麺線31のアルファ化の程度(麺線31の中心に向かってアルファ化される割合)も高くなる。例えば、高温域の加熱条件では、麺線31の内部中心まで完全にアルファ化され、殺菌効果も非常に高めることができる。実用上は、加熱温度93℃で加熱時間40分間程度の加熱条件が最も好ましく、例えば、加熱温度93℃で加熱時間30分〜40分間の加熱条件とすれば、包装容器10内の単位麺線30の各麺線31の内部中央部まで完全にアルファ化することができると共に、また、これと同時に、各麺線31に(炊飯米のような)透明感を付与することができる。このように、低温域の加熱条件は麺線の品質向上の点からは好ましい一方、高温域の加熱条件は麺線の完全アルファ化及び殺菌効果の点からは好ましいため、麺製造における各種の要求や条件に応じて、加熱条件適宜設定する。

【0052】

なお、加熱アルファ化工程STEP9の加熱は、一般的なレトルト加熱のように加圧加熱(大気圧を超える加圧状態で100℃を超える温度での加熱)ではないため、加熱温度が100℃を超えることはない。また、主原料粉として玄米粉を使用する場合は、玄米粉に含まれる糠粉によって、白米と比較してより高い温度での殺菌が必要となるため、上記のように、白米粉を使用する場合よりも加熱温度を高く設定する。なお、加熱装置の熱源がマイクロ波加熱の場合、加熱時間は約40〜約60秒の時間範囲とすることができ、好ましくは、約45秒〜約55秒或いは約50秒程度の時間範囲とすることができる(加熱温度は、麺線の芯温換算で上記と同様の加熱温度を採用することができる)。

【0053】

高温域での加熱条件によれば、以下のような殺菌効果が得られることが効果確認試験により実証されている(岐阜県公衆衛生センターにて試験実施)。

加熱条件:加熱温度90℃で加熱時間40分間

3カ月後 麺線中の一般細菌の菌数300以下

5カ月後 麺線中の一般細菌の菌数300以下

6カ月後 麺線中の一般細菌の菌数300以下

【0054】

上記加熱条件による加熱アルファ化工程STEP9では、包装容器10内の単位麺線30は、各麺線31内部の各成分の温度が加熱により昇温し、特に、米粉成分が、加熱温度に応じてそのアルファ化温度以上の温度まで昇温するため、米粉成分がアルファ化すると同時に、麺線31中に細菌類が存在する場合は当該細菌類が加熱殺菌される。

【0055】

このとき、熱は、単位麺線30の束状の麺線31のうち外側のものから(外側の麺線31により覆われている)内側のものへと伝達し、また、各麺線31においては、その表面側から内部中心に向かって伝達する。したがって、包装容器10中の単位麺線30は、外側の麺線31から内側の麺線31に向かって昇温する。また、各麺線31においては、表面側から中心部に向かって昇温するが、厚みが1mm以内であるため、基本的には、無視できる程度の時間差である。

【0056】

また、このとき、単位麺線30は、包装容器10内の包装形態として、束状の麺線31が平坦状に分散して配置されて全体として薄肉平板状となる包装形態となっていると共に、全体の露出面積も大きくなっているため、通常の包装形態と比較して、各部分の麺線31の積層数が大幅に少なくなり(最大でも15層程度となり)、麺線31への熱伝導が向上し、厚さ方向の外側(表層側)の麺線31のみならず内側(内層側)の麺線31も熱源による加熱によって円滑に加熱昇温し、米粉成分のアルファ化と殺菌とが効果的に行われる。

【0057】

例えば、殺菌効果については、米粉の澱粉質のアルファ化温度域のうち低温域である55℃〜70℃で蒸気を使用した湿熱殺菌を行った場合、微生物中、かびの菌糸及び胞子が死滅し(正確には、菌糸は加熱温度60℃、加熱時間5〜10分で死滅すると共に、胞子は加熱温度65〜70℃、加熱時間5〜10分で死滅し)、酵母の栄養細胞及び胞子が死滅し(正確には、栄養細胞は加熱温度55〜65℃、加熱時間2〜3分で死滅すると共に、胞子は加熱温度60℃、加熱時間10〜15分で死滅し)、細菌の栄養細胞が死滅(正確には、加熱温度63℃、加熱時間30分で死滅)する。このことより、かび及び酵母は、比較的穏やかな加熱条件で死滅するため、細菌が主な殺菌対象となるが、細菌の場合でも、一般細菌や大腸菌等の細菌(耐熱菌以外の細菌)は、加熱温度55〜75℃・加熱時間10〜30分、或いは、加熱温度60〜65℃・加熱時間1〜10分で殆どの細菌が死滅する。本発明の米粉麺の製造方法においても、加熱アルファ化工程STEP9における加熱条件の一例として、加熱温度63℃(麺線の中心温度)・加熱時間30分の加熱条件で常圧殺菌することができる。

【0058】

詳細には、腸炎ビブリオは65℃・5分、サルモネラ菌は65℃・3分、病原性大腸菌は60℃・1分、ウエルシュ菌栄養細胞は60℃・10分、カンビロバクターは60℃・1分、ブドウ球菌は65℃・1分、ボツリヌス菌A・B型栄養細胞は65℃・10分、ボツリヌス菌3型栄養細胞は65℃・10分の加熱条件でそれぞれ死滅し、ボツリヌス菌E型芽胞でも80℃・3分の加熱条件で死滅する。即ち、米粉の澱粉質のアルファ化温度域のうち、低温域のうちの好適温度域である60〜65℃の温度域で、殆どの細菌を死滅させることができ、高温域(75〜95℃)のうちの好適温度域である80℃〜90℃では、ボツリヌス菌E型芽胞までも死滅させることができる。このように、一般細菌及び大腸菌は、加熱温度60〜65℃・加熱時間1〜10分で殆どのものが死滅する。

【0059】

一方、麺に最も負担のない(即ち、味覚等の品質を損なうことのない)加熱温度域としては、上記のように、麺線の中心温度(芯温)65℃近辺の温度域(加熱時間45分程度)が好ましい。この場合でも、麺の品質に殆ど影響を与えることなく、(菌類の種類中、温度60℃程度で死滅する細菌類が殆どのため)殆どの細菌類を死滅させて、食品衛生基準(HACCPの食品衛生管理基準等)を満足することができる。

【0060】

ここで、従来の小麦粉麺のロングライフ麺や米粉麺の製造方法では、単位麺線の包装前に、一旦、混練物や麺帯や麺線を湯練りや蒸練処理や茹で処理によって加熱することで、アルファ化しているため、その際の熱により原料が高温となっており、包装前に混練物や麺帯や麺線を冷却する必要があり、特に、一般製麺法により製造する小麦粉麺でも、麺帯形成後に当該麺帯を一定時間熟成させることが望ましく、そのための冷却工程や熟成工程がある程度の時間必要になり、製造時間が長時間化すると共に、その冷却工程や熟成工程中に、混練物や麺帯や麺線内部で細菌類が繁殖する可能性がある。更に、従来の米粉麺の製造方法において、蒸練等によって米粉成分をアルファ化して混練物を形成した場合、その混練物を冷やしすぎると、混練物が硬くなり、次段の押出工程での麺線形成に支障をきたすことから、そのための温度管理も必要となる。なお、押出による麺線成形では、原料を押出機のダイスから押し出すときの圧力による摩擦熱により、押し出される麺線の表面がダイス表面で加熱されてその熱的影響を受けることになるため、厳密な意味では、この熱的影響の管理も必要となる。

【0061】

これに対し、本発明では、冷却工程や熟成工程は不要となるため、製造時間を大幅に短縮化できると共に、混練物及び麺帯から麺線への形成を一連の連続した工程(途中で冷却塔のために作業中断されない一連の工程)として短時間で行うことができ、混練物及び麺帯及び麺線内部における細菌類の繁殖を大幅に抑制することができる。

【0062】

また、従来の茹で処理等した麺は、含水率が高いため、冷却工程等で細菌類が繁殖しやすい条件となっているが、本発明では、上記一連の工程において形成される麺線は、茹で処理等した麺と比較して大幅に含水率が低いため、細菌類が繁殖しにくい条件となっており、かつ、上記のとおり、短時間で一連の工程が終了し、その直後に、包装工程で包装され、外界から遮断されて細菌類の落下・付着等による侵入を確実に防止することができ、更に、脱酸素剤によって包装容器内の空気を脱酸素して細菌(好機性菌)が繁殖できない環境とするため、細菌類の繁殖を画期的に抑制することができ、更に又、この状態で加熱アルファ化工程STEP9による殺菌を行うため、残存する細菌類を確実に殺菌することができる。

【0063】

上記製造方法により製造した包装済み麺製品は、常温保存で1年以上の保存が可能であり、この場合でも、一般細菌数300以下の衛生状態を確保することができる(実証実験における検査により、製造後22カ月後に菌数300以下となる長期保存性も確保できることが確認されている)。

【0064】

また、上記製造方法により製造した包装済み麺製品は、少なくとも表面部の米粉成分がアルファ化して成分相互の結着力を増大するため、包装容器10中において、及び、包装容器10を開封して麺線31を取り出すときや取り出した後に調理用に取り扱うときも麺線31が折れにくくなる。また、製造後の包装済み米粉麺について、麺線31は、少なくとも表面部をアルファ化しているため、包装容器10を開封して食するときに、麺線31を高温の湯中に所定時間(数分程度)浸漬するだけで、麺線31を食することができる状態となる。即ち、内部中心部が未アルファ化状態にある麺線31の場合でも、その未アルファ化部分が高温の湯からの熱伝導により容易にアルファ化し、麺線31全体がアルファ化して、茹で処理によることなく麺を食することができるようになる。当然、内部中心部も含む全体がアルファ化状態にある麺線31の場合、更に短時間で、茹で処理によることなく麺を食することができるようになる。更に、このとき、麺線31の少なくとも表面部がアルファ化しているため、いわゆる湯汚れ(麺線31表面からの成分溶出による湯の白濁等)を防止することができる。このように、上記米粉麺の製造方法によれば、麺線の表面部のみアルファ化した麺製品を製造することも可能であり、この場合、麺としては美味な麺となることに加え、麺線の品質を味覚の点以外からも向上することができる。一方、加熱温度60℃程度の低温域でも、上記のように、問題ない程度に菌数を低減することができるが、高温域の加熱条件とすると、麺線の中心部まで米粉成分をアルファ化することができると共に、細菌類の殺菌効果を大きく高めることができる。

【0065】

更に、上記米粉麺の製造方法によれば、通常の包装麺製品のように麺を団子状として包装容器に収容する場合と比較して、単位麺線30を薄肉平板状として包装容器10に収容するため、加熱によるアルファ化及び殺菌を非常に効率よく行うことができ、束状の麺線31のうち内層側の麺線31も確実にアルファ化及び殺菌を同時に行うことができる。詳細には、上記米粉麺の製造方法では、包装容器10内の単位麺線30の包装形態として上記の包装形態を採用すると、包装容器10の収容空間14内における単位麺線30は、その横寸法(収容空間14内の左右寸法)と厚み寸法とで規定される割合(本願書類中では説明の便宜上「扁平率」という。)が、扁平率=(横寸法−厚さ寸法)/横寸法=約70%〜85%となるような包装形態とされる。これにより、上記加熱アルファ化工程STEP9において、包装容器10の収容空間14内の単位麺線30が、その外側の麺線31のみならず内部側の麺線31までも、均等に万遍なく、かつ、効率よく加熱されて各麺線31の内部まで昇温し、上記の米粉成分のアルファ化が円滑に実現されると同時に、殺菌も効果的に実現される。なお、上記のようにしてアルファ化した米粉成分は、単位麺線30の冷却後もアルファ化を維持する。

【0066】

<冷却工程>

上記加熱アルファ化工程STEP9で包装容器10内の単位麺線30をアルファ化した包装済み麺製品は、その後、常温まで冷却され、適宜梱包等される。なお、上記加熱アルファ化工程STEP9では、包装容器10中の単位麺線30内部の水分が包装容器10内部で蒸発して水蒸気となり包装容器10内部が結露することがあるが、このときの水蒸気及び結露は、冷却工程で再度単位麺線30の麺線31の内部に吸収されて単位麺線30内部の含水率を元の状態に復帰させるため、包装容器10内部の結露は消滅する。

【実施例1】

【0067】

[包装形態の実施例]

上記実施の形態の包装工程における単位麺線の包装形態として、具体的には、麺製品の種類に応じて、例えば、以下の包装形態を採用することができる。

【0068】

<米粉きしめん>

米粉きしめん

重量(麺)≒120g

重量(麺+包装容器)≒127.5g(袋≒7.5g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒18.0cm

単位麺線横≒8.7cm

単位麺線最大厚み(麺線折り返し・屈曲部分)≒1.5cm

単位麺線最少厚み(麺線先端部分)≒1.5cmの約1/2

最厚部の麺線層数≒15層

扁平率≒83%

【0069】

<米粉うどん>

重量(麺)≒120g

重量(麺+包装容器)≒132.5g(袋≒12.5g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒16.5cm

単位麺線横≒9.1cm

単位麺線最大厚み≒2.2cm

最厚部の麺線層数≒22層

扁平率≒75%

【0070】

<米粉ラーメン>

重量(麺)≒120g

重量(麺+包装容器)≒135g(袋≒15g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒17.0cm

単位麺線横≒7.0cm

単位麺線最大厚み≒2cm

最厚部の麺線層数≒20層

扁平率≒71%

【0071】

<米粉生スパゲッティ>

重量(麺)≒160g

重量(麺+包装容器)≒170g(袋≒10g)

包装容器縦≒22.5cm

包装容器横≒13.5cm

収容空間縦≒19.5cm

収容空間横≒11.5cm

単位麺線縦≒17.0cm

単位麺線横≒8.5cm

単位麺線最大厚み≒2.4cm

最厚部の麺線層数≒24層

扁平率≒72%

【0072】

<米粉生パスタ>

重量(麺)≒120g

重量(麺+包装容器)≒137.5g(袋≒7.5g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒17.5cm

単位麺線横≒7.7cm

単位麺線最大厚み≒2cm

最厚部の麺線層数≒20層

扁平率≒74%

【0073】

<米粉生パスタ(玄米)>

重量(麺)≒120g

重量(麺+包装容器)≒137.5g(袋≒7.5g)

包装容器縦≒22.5cm

包装容器横≒13.0cm

収容空間縦≒19.5cm

収容空間横≒11.0cm

単位麺線縦≒17.5cm

単位麺線横≒7.6cm

単位麺線最大厚み≒2.3cm

最厚部の麺線層数≒23層

扁平率≒70%

【産業上の利用可能性】

【0074】

本発明に係る米粉麺の製造方法は、多種多様な包装済み麺製品に適用することができる。

【符号の説明】

【0075】

10:包装容器、11:シール部、12:開口、13:シール部、14:収容空間

30:単位麺線、31:麺線、H:(単位麺線の)最大厚み寸法

【特許請求の範囲】

【請求項1】

主原料粉として米粉のみを含有する原料を使用して一般製麺法により米粉麺を製造する米粉麺の製造方法であって、

主原料粉としての米粉に加水して原料を調製すると共に、前記原料中の米粉成分の未アルファ化状態を維持する原料調製工程と、

前記原料を混練して混練物を形成すると共に、前記混練物中の米粉成分の未アルファ化状態を維持する混練工程と、

前記混練物を圧延して麺帯を形成すると共に、前記麺帯中の米粉成分の未アルファ化状態を維持する圧延工程と、

前記麺帯を所定の麺線形状に切り出して単位麺線を得ると共に、前記単位麺線中の米粉成分の未アルファ化状態を維持する切り出し工程と、

前記単位麺線を袋状の耐熱性包装容器に収容して密封包装することで包装済み単位麺線を得ると共に、前記単位麺線中の米粉成分の未アルファ化状態を維持する包装工程と、

前記包装容器内の前記単位麺線を、当該単位麺線中の米粉成分がアルファ化する所定温度以上の温度で1回のみ加熱することにより、前記包装容器内の前記単位麺線中の米粉成分をアルファ化すると同時に、当該単位麺線中の細菌類の殺菌を行う加熱アルファ化工程とを備えることを特徴とする米粉麺の製造方法。

【請求項2】

更に、前記包装工程において前記単位麺線を前記包装容器内部に収容した後に、前記包装容器内に脱酸素剤を収容して前記包装容器を密封包装し、その後、所定時間放置することで、前記脱酸素剤により前記収容容器内部の収容空間を脱酸素状態とし、その後、前記加熱アルファ化工程で前記包装容器中の前記単位麺線を加熱して、当該単位麺線を1回のみアルファ化すると共に殺菌するようにしたことを特徴とする請求項1記載の米粉麺の製造方法。

【請求項3】

前記包装工程において、前記包装容器はまちなしの平坦袋状をなすまちなし包装容器からなり、前記単位麺線は、麺線の長さ方向に均等な二つ折り状態とすると共に麺線の幅方向に拡散して扁平状態とし、かつ、全体の幅方向における各部の厚みが当該幅方向の主要範囲にわたって均等な薄肉状となる包装形態で、前記まちなし包装容器内の一端の開口から前記収容空間の内部に挿入して当該収容空間に収容配置され、その後、前記包装容器の開口を封止して閉塞することにより、前記まちなし包装容器自体の復元力を利用して当該包装容器を平坦状に付勢し、前記収容空間内における前記単位麺線の薄肉状の包装形態を維持することを特徴とする請求項1または2記載の米粉麺の製造方法。

【請求項4】

前記包装工程において、前記まちなし包装容器に収容配置した前記単位麺線の包装形態は、当該包装形態の単位麺線の横寸法と厚み寸法とで規定される扁平率(扁平率=(横寸法−厚さ寸法)/横寸法)が、約70%〜85%の範囲内となるような包装形態とされることを特徴とする請求項3記載の米粉麺の製造方法。

【請求項5】

前記原料調製工程において、副原料粉としてのアルファ米粉を前記主原料粉としての米粉に混合すると共に、前記加熱アルファ化工程において、前記包装済み単位麺線を、外部加熱により、前記単位麺線の各麺線の芯温が、約60℃〜約65℃の温度範囲内の温度となるよう、約40分〜約50分間加熱することを特徴とする請求項1乃至4のいずれか1項記載の米粉麺の製造方法。

【請求項6】

前記原料調製工程において、副原料粉としてのアルファ米粉を前記主原料粉としての米粉に混合すると共に、前記加熱アルファ化工程において、前記包装済み単位麺線を、外部加熱により、前記単位麺線の各麺線の芯温が、約90℃〜約95℃の温度範囲内の温度となるよう、約30〜40分間加熱することを特徴とする請求項1乃至4のいずれか1項記載の米粉麺の製造方法。

【請求項1】

主原料粉として米粉のみを含有する原料を使用して一般製麺法により米粉麺を製造する米粉麺の製造方法であって、

主原料粉としての米粉に加水して原料を調製すると共に、前記原料中の米粉成分の未アルファ化状態を維持する原料調製工程と、

前記原料を混練して混練物を形成すると共に、前記混練物中の米粉成分の未アルファ化状態を維持する混練工程と、

前記混練物を圧延して麺帯を形成すると共に、前記麺帯中の米粉成分の未アルファ化状態を維持する圧延工程と、

前記麺帯を所定の麺線形状に切り出して単位麺線を得ると共に、前記単位麺線中の米粉成分の未アルファ化状態を維持する切り出し工程と、

前記単位麺線を袋状の耐熱性包装容器に収容して密封包装することで包装済み単位麺線を得ると共に、前記単位麺線中の米粉成分の未アルファ化状態を維持する包装工程と、

前記包装容器内の前記単位麺線を、当該単位麺線中の米粉成分がアルファ化する所定温度以上の温度で1回のみ加熱することにより、前記包装容器内の前記単位麺線中の米粉成分をアルファ化すると同時に、当該単位麺線中の細菌類の殺菌を行う加熱アルファ化工程とを備えることを特徴とする米粉麺の製造方法。

【請求項2】

更に、前記包装工程において前記単位麺線を前記包装容器内部に収容した後に、前記包装容器内に脱酸素剤を収容して前記包装容器を密封包装し、その後、所定時間放置することで、前記脱酸素剤により前記収容容器内部の収容空間を脱酸素状態とし、その後、前記加熱アルファ化工程で前記包装容器中の前記単位麺線を加熱して、当該単位麺線を1回のみアルファ化すると共に殺菌するようにしたことを特徴とする請求項1記載の米粉麺の製造方法。

【請求項3】

前記包装工程において、前記包装容器はまちなしの平坦袋状をなすまちなし包装容器からなり、前記単位麺線は、麺線の長さ方向に均等な二つ折り状態とすると共に麺線の幅方向に拡散して扁平状態とし、かつ、全体の幅方向における各部の厚みが当該幅方向の主要範囲にわたって均等な薄肉状となる包装形態で、前記まちなし包装容器内の一端の開口から前記収容空間の内部に挿入して当該収容空間に収容配置され、その後、前記包装容器の開口を封止して閉塞することにより、前記まちなし包装容器自体の復元力を利用して当該包装容器を平坦状に付勢し、前記収容空間内における前記単位麺線の薄肉状の包装形態を維持することを特徴とする請求項1または2記載の米粉麺の製造方法。

【請求項4】

前記包装工程において、前記まちなし包装容器に収容配置した前記単位麺線の包装形態は、当該包装形態の単位麺線の横寸法と厚み寸法とで規定される扁平率(扁平率=(横寸法−厚さ寸法)/横寸法)が、約70%〜85%の範囲内となるような包装形態とされることを特徴とする請求項3記載の米粉麺の製造方法。

【請求項5】

前記原料調製工程において、副原料粉としてのアルファ米粉を前記主原料粉としての米粉に混合すると共に、前記加熱アルファ化工程において、前記包装済み単位麺線を、外部加熱により、前記単位麺線の各麺線の芯温が、約60℃〜約65℃の温度範囲内の温度となるよう、約40分〜約50分間加熱することを特徴とする請求項1乃至4のいずれか1項記載の米粉麺の製造方法。

【請求項6】

前記原料調製工程において、副原料粉としてのアルファ米粉を前記主原料粉としての米粉に混合すると共に、前記加熱アルファ化工程において、前記包装済み単位麺線を、外部加熱により、前記単位麺線の各麺線の芯温が、約90℃〜約95℃の温度範囲内の温度となるよう、約30〜40分間加熱することを特徴とする請求項1乃至4のいずれか1項記載の米粉麺の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−223097(P2012−223097A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−91145(P2011−91145)

【出願日】平成23年4月15日(2011.4.15)

【特許番号】特許第5021823号(P5021823)

【特許公報発行日】平成24年9月12日(2012.9.12)

【出願人】(505024213)小林生麺株式会社 (1)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月15日(2011.4.15)

【特許番号】特許第5021823号(P5021823)

【特許公報発行日】平成24年9月12日(2012.9.12)

【出願人】(505024213)小林生麺株式会社 (1)

【Fターム(参考)】

[ Back to top ]