米麺の製造方法

【課題】純米粉を用いた米麺の製造方法を提供する。

【解決手段】純米粉を真空状態で練り上げる段階S1、複数のローリング機によって水分を均一に分布させる段階S2、スチームが供給される蒸熟機で蒸熟する段階S3、麺板成形機によって所定厚さの麺板を成形する段階S4、圧延機によって麺板を所定の厚さの麺を成形する段階S5、乾燥機によって半乾燥させる段階S6、切出機によって麺を形成する段階で構成されるS7、米麺の製造方法。

【解決手段】純米粉を真空状態で練り上げる段階S1、複数のローリング機によって水分を均一に分布させる段階S2、スチームが供給される蒸熟機で蒸熟する段階S3、麺板成形機によって所定厚さの麺板を成形する段階S4、圧延機によって麺板を所定の厚さの麺を成形する段階S5、乾燥機によって半乾燥させる段階S6、切出機によって麺を形成する段階で構成されるS7、米麺の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は米麺製造方法に関するもので、特に、純米粉を真空状態で練り上げて練り粉にする段階、複数の段階のローリング機で水分を均一に分布させる段階、スチームが供給される蒸熟機で蒸熟する蒸熟段階、麺板成形機により所定の厚さの麺板を成形する段階、圧延機により所定の厚さの麺を成形する段階、乾燥機により半乾燥する段階、切出機により麺を製造する段階で構成される、米麺の製造方法に関するものである。

【背景技術】

【0002】

一般的に麺類はその材料によって、小麦粉で製造する小麦粉ヌードル・素麺、蕎麦粉で作る蕎麦切り、ジャガイモの澱粉で作られる春雨などがあり、茹で上げた後、出し汁をかけたり、薬味を入れて掻き混ぜたりして食べる食品である。

【0003】

最近では政府による米消費促進のための支援策、またウェルビーイング(well-being)、ダイエット(diet)への関心が高まり、米麺が製造・販売されているが、米粉は小麦粉にあるグルテン(gluten)の成分がないため、製麺過程で所謂粘り気がなく、乾燥の時に落麺率が高くなって、商品性の問題が発生した。

【0004】

それ故、米粉に小麦粉を加えて粘着性を高めた米麺を製造・販売しているのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は前記の問題点を考慮し、100%の純米粉で米麺の製造する方法を提案することをその目的としている。

【課題を解決するための手段】

【0006】

前記の目的を達成するための、本発明による米麺の製造方法は、

純米粉を真空状態で練り上げる練り粉段階(S1);

前記の練り粉段階(S1)で得られた練り粉を、ローリング機で水分を均一に分布させるローリング段階(S2);

前記ローリング段階(S2)でローリングした練り粉をスチームが供給される蒸熟機で蒸熟する蒸熟段階(S3);

前記蒸熟段階(S3)で蒸熟した練り粉を麺板成形機で所定の厚さの麺板に成形する麺板成形段階(S4);

前記麺板成形段階(S4)で成形された麺板を圧延機によって所定の厚さの麺に圧延して成形する圧延段階(S5);

前記圧延段階(S5)で得られた麺板を乾燥機で乾燥する半乾燥段階(S6);

前記半乾燥段階(S6)で得られた麺板を麺に成形する切出段階(S7);

前記切出段階(S7)で得られた麺を乾燥する乾燥段階(S8);

前記乾燥段階(S8)で得られた乾燥状態の麺を包装単位で裁断する裁断段階(S9);

前記裁断段階(S9)で得られた麺を積載する積載段階(S10);及び

前記積載段階(S10)で積載した麺を包装する包装段階(S11);で構成されることを特徴としている。

また、前記麺板成形段階(S4)で成形される麺板は、厚さが2mmで、冷却処理して排出される。そして、前記麺板成形段階(S4)で成形される麺板は前記圧延段階(S5)で厚さが0.5〜1mmに形成され、冷却処理することが望ましい。

【発明の効果】

【0007】

本発明は政府の米消費促進のための支援策に積極的に呼応できるし、また、ウェルビーイングとダイエットに関心を持っている消費者を満足させるという効果がある。

【図面の簡単な説明】

【0008】

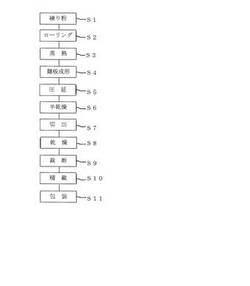

【図1】図1は本発明による米麺の製造方法の工程図である。

【図2】図2は本発明による米麺の製造方法に利用される製造装置の工程図である。

【図3】図3は本発明による米麺の製造方法に利用される製造装置の中で、蒸熟機の斜視図である。

【図4a】図4aは本発明による米麺の製造方法に利用される製造装置の中で、麺板成形機の麺板成形部の構造を概略的に示した平面図である。

【図4b】図4bは前記図4aのA-A線の縦断面図である。

【図5】図5は本発明による圧延機を概略的に示した側面図である。

【図6】図6は図6の他の側面図である。

【図7】図7は本発明による乾燥機の内部構造を概略的に示した断面図である。

【図8】図8は本発明による切出機の平面図である。

【発明を実施するための形態】

【0009】

本発明を図面に基づいて説明する。

図1と図2では、本発明に沿った米麺の製造方法と製造装置の工程図が図示されている。この米麺の製造方法と製造装置は、練り粉段階(S1) ― ローリング段階(S2) ― 蒸熟段階(S3) ― 麺板成形段階(S4) ― 圧延段階(S5) ― 半乾燥段階(S6) ― 切出段階(S7) ― 乾燥段階(S8) ― 裁断段階(S9) ― 積載段階(S10) ― 包装段階(S11)で構成されている。

【0010】

前記の練り粉段階(S1)で、粉練り機(10)の上部には真空管(12a)(12b)と排出口を兼ねる投入口(12c)を有する蓋部(12)、内部には多数の撹拌翼(11c)を有する回転軸(11b)が設置される。前記粉練り機(10)の前記投入口(12c)を通して内部に100%純米粉、一定量の水と塩水を加えて、真空状態で約10〜20分練り上げる。前記粉練り機(10)は内部を蓋部(12)により密閉した後、回転軸(11b)を回転させて撹拌翼(11c)で練り上げられ、続いて真空管(12a)(12b)を通して粉練り機(10)の内部の空気を抜き続けながら練り上げられる。

【0011】

前記粉練り機(10)の内で得られた練り粉は、排出口を兼ねる投入口(12c)を通して排出される。この排出過程で、粉練り機(10)の内部の真空を解除した後、蓋を分離して排出口を兼ねる投入口(12c)を開放し、前記粉練り粉(10)を180℃回転させて、排出口を兼ねる投入項(12c)を通して排出される練り粉は、下部にあるコンベヤー(C1)に沿ってラウンドミキサー(14)へ投入される。

【0012】

前記ラウンドミキサー(14)へ投入された練り粉は、再び練り上げられ、排出口を通して一定量ずつ第1コンベヤー(C2)へ投入される。

前記ローリング段階(S2)は、第1ないし第3ローリング機(20a)(21a)(22a)で構成されるローリング機(20)によって練り粉の内部の水分を均一に分布させるための水分平衡形成過程である。前記第1コンベヤー(C2)に投入される練り粉は、前記第1ローリング機(20a) ― 第2コンベヤー(C3) ― 第2ローリング機(21a) ― 第3コンベヤー(C4) ― 第3ローリング機(22a)を経て水分が均一に分布されるようになる。

【0013】

前記の記載において、第1ローリング機(20a)は一対のローラが一組となっていて、前記のローラが上下2段で平行に並んでいる。一方のローラと他の一方のローラは回転速度が異なっているため、投入される練り粉を擦るようになる。

前記第1ローリング機(20a)を通過した練り粉は第2コンベヤー(C3)に沿って第2ローリング機(21a)へ移送される。

前記第2ローリング機(21a)は一対のローラが一組となっていて、平行なローラが1段で位置し、一方のローラと他の一方のローラは回転速度が異なっているため、前記第2コンベヤー(C3)へ移送された練り粉を再びこするようになる。

前記第2ローリング機(21a)を通過した練り粉は第3コンベヤー(C4)に沿って第3ローリング機(22a)へ移送される。

前記第3ローリング機(22a)は一対のローラが一組となっていて、平行なローラが1段で位置し、一方のローラと他の一方のローラは回転速度が異なっているため、前記第4コンベヤー(C4)へ移送された練り粉をもう一回擦るようになる。

前記の記載において、ローリング段階(S2)は水分平衡工程である。米粉と水を均等な水分平衡の状態にさせることにより、蒸熟段階での水分の偏重現象を防止し、蒸熟の効果を最大限にするための工程であり、この水分平衡工程を経ない米麺は切麺現象が発生する。

【0014】

図3は、本発明による米麺の製造方法で使用される製造装置の中で、蒸熟機の斜視図を図示したものである。

図3の図示した蒸熟機(30)を利用した蒸熟段階(S3)で、ローリング段階(S2)を経て水分が均一に分布された練り粉は前記蒸熟機(30)へ投入され、スチームの熱気により蒸す蒸熟過程を経るようになっており、具体的な実施形態は以下の通りである。

前記蒸熟機(30)は、多段で重ね上げた複数の蒸熟器(31)、蒸熟器(31)を昇降させる油圧シリンダー(32)、上段部の蒸熟器(31)を回転させた後、下段部に送る排出・移送装置(33)及び、前記蒸熟器(31)の下に設置されるスチーム機(34)で構成される。

なお、前記油圧シリンダー(32)は、各々の蒸熟器(31)の両側に対向の配置で繋がっているため、シリンダーの移動によって前記蒸熟器(31)を昇降することができる。前記排出・移送装置(33)は、前記各々の油圧シリンダー(32)の両側に対向の配置で、昇降・円弧運動する油圧シリンダー(33a)と前記油圧シリンダー(33a)の上段部に結合され、多段で重ね上げた蒸熟器(31)の最上段の蒸熟器(31a)の両側にモーター軸を連結した排出モーター(33b)で構成される。

【0015】

前記蒸熟器(31)の底は、下方のスチーム機(34)から上がってくるスチームの熱気が蒸熟器の内部に流入され、引き続き上部へ移動できるように、多孔板となっている。

このように構成された蒸熟機(30)により、蒸熟器(31)の内部の練り粉は下方のスチーム機(34)から上がってくるスチームの熱気で蒸熟が行われる。蒸熟が完了した上段部の蒸熟器(31a)は、まず油圧シリンダー(33a)によって上昇しながら前方に若干円弧運動した後、両側に連結された排出モーター(33b)により回転して覆され、蒸熟が完了した練り粉を麺板成形機(40)へ排出する。

練り粉の排出が完了すると、空いている上段部の蒸熟器(31a)は排出モーター(33b)により元の位置へ復帰した後、油圧シリンダー(33a)の下降及び後方への円弧運動によって、ローリング段階(S2)から練り粉を受ける位置に配置される。続いて、油圧シリンダー(32)によって他の蒸熟器(31)は上昇され、新しい練り粉が投入された蒸熟器(31a)が前記蒸熟器(31)の下段部に配置され、上方に上がった他の蒸熟器(31)は下方に下りて、蒸熟器(31)(31a)が多段に重ね上げられることによって次の蒸熟が行われる。

前記蒸熟器(31)は、基本的に4段で重ねて利用するが、必要に応じて3段、又は5段以上でも重ねることもできる。蒸熟器の段数又は必要に応じて蒸熟の時間の調節も可能である。

【0016】

図4aは、本発明による米麺の製造方法で利用する製造装置の中で、麺板成形機の麺板成形部の構造を概略的に示した平面図で、図4bは前記図4aのA-A線の縦断面図である。

図4aと図4bで図示した麺板成形機を利用した麺板成形段階(S4)では、前記蒸熟機(30)で糊化した練り粉を厚さが2mmから最終的に最小0.5〜1mm厚さの麺板に成形される。

具体的な実施形態は以下の通りである。

前記蒸熟機(30)の上段部の蒸熟器(31a)で排出される糊化した練り粉は、漏斗の形状の投入口(41)を通して麺板成形機(40)の内部へ投入され、並行に配置される2つのスクリュー(45)により練り粉が混ざりながら麺板成形部(42)へ移動し、前記麺板成形部(42)の麺板排出部(42a)へ排出され、2mmの厚さの麺板になる。

この麺板成形部(42)の麺板排出口(42a)は、入口の高さが調節できることになっていて、排出する麺板の厚さが調節できる。

【0017】

図5で図示したように、平行な一対のローラを有する圧延機(50)で、前記麺板排出部(42a)から排出される麺板を、厚さが最小0.5〜1mmになるようにする。2mmの厚さで排出される麺板が0.5〜1mmになる過程で、麺板の内部組織が均一に形成されるようになる。

前記圧延機(50)は図5及び図6で図示したように、第1ローラ(54)と第2ローラ(55)がローラガイド(52)の間に設置される。各ローラガイド(52)は本体(51)で支持されていて、各ローラ(54)(55)の内部の中心には冷却部(50a)が形成され、上部の両側にはガイド(53)が設置される。

前記ガイド(53)は樹脂から成形され、麺板の両側の横面が各ローラ(54)(55)にくっつけることを防止して、不良の麺板の発生を防止する。

【0018】

また、前記圧延機(50)による圧延段階(S5)では、約80〜90℃の条件で麺板が形成されると、麺板の温度が下がる前に麺の厚さを調整しなければならない。これは、麺帯が冷めた場合(約40℃)には、圧延機(50)が回転する時、麺帯が持っている弾力性によって復元力が生じ、麺帯がローラの上に支える現象が発生するため、均一な麺板の形成ができなくなる(例:支えて表面がデコボコになる)。しかし、麺板が熱い場合には、圧延機(50)が回転する時、麺帯が薄くなっていても、元の状態に戻ろうとする復元力が弱いため、所定の圧力で希望する厚さの麺板の形成ができる。したがって、麺の厚さの調整は麺板を成形した直後しなければならない。

【0019】

前記乾燥段階(S6)で、前記圧延機(50)を経て0.5-1mmの厚さになった麺板は半乾燥され、前記圧延機(50)を通過した麺板はコンベヤー(C5)と麺板移送コンベヤー(C6)によって乾燥機(60)の上部へ投入される。

前記乾燥機(60)は半乾燥工程であって、麺板が7段のコンベヤーを経て半乾燥の状態になり、半乾燥条件の温度は常温20-30℃、湿度は25-45%になるようにする。

前記乾燥機(60)は図7に図示した通り、その内部でコンベヤー(61〜67)が上下の多段になっていて、その間ごとに多数の除湿機(60a)と排気ファン(60b)を配列して設置する。また、多数のファン(60c)を設置し、その内部に置いてある麺板が除湿機(60a)とファン(60c)によって半乾燥される。

また、前記コンベヤー(61)(62)(63)(64)(65)(66)(67)のベルトは多孔ベルトからなっていて、前記ファン(60c)からの風を麺板の上下部まで均一に供給できるようにして、乾燥能力の向上を図る。

前記麺板移送コンベヤー(C6)により移送された麺板は、最上部のコンベヤー(61)から下部のコンベヤー(62)の順に移送され、最下部のコンベヤー(67)によって切出機(70)へ移送される。

前記の記載において、乾燥機(60)は麺板の半乾燥のために設置される除湿機(60a)とファン(60c)からの風によって、麺板の上下の表面の水分が蒸発され、麺板の表面と内部の水分の差によって生じる質感(食感)の低下を防止する。

前記半乾燥された麺板は内部と表面の水分含量の一致と均一な水分の分布が行われ、麺板自体の質感がよくなり、麺の食感を高めるために重要な工程である。また、米麺板のべたつきを除去し切出を容易にすることで、この工程がなければ大量生産が不可能であるため、必須の工程である。

前記において、乾燥機(60)の内部は密閉し、除湿機(60a)から出る乾燥した空気を給気して、ファン(60c)の風量によって麺板を冷却させる一方、排気ファン(60b)を通して除湿と熱の放出が行われるようにする。温度は常温20-30℃、湿度は低湿(25-45%)の状態を維持する。

【0020】

図8は本発明による切出機の平面図を図示したものである。

図8で図示した切出機を利用した前記切出段階(S7)は、前記乾燥機(60)で乾燥された麺板を麺にすることである。前記コンベヤー(67)によって乾燥機(60)の外部へ移送される麺板は傾き状態のコンベヤーと水平状態のコンベヤーが一体化されていて、バーコンベヤー(C7)により移送される一方、このバーコンベヤー(C7)の下部にある切出機(70)の間を通過しながら麺になる。

前記において、バーコンベヤー(C7)の中で、水平状態になった部分では多数の冷却ファンを有する冷却ベルト(C8)が設置される。

前記バーコンベヤー(C7)は麺板の弾力性によって後ろに支える現象の発生を防止することと、平たく伸ばした状態で移送できるようにするためのものである。

また、多数の冷却ファンからの風によって麺板の内部と表面を乾燥させながら移送するためのものでもある。

前記の冷却ベルト(C8)は、麺板が支える現象を防止する(組織破壊の恐れ)ものであり、上下段の間に多数の冷却ファンを設置したのは、風で麺板の水分を均一にするためである。これは、切出機(70)まで多少時間がかかるため設置されている。

前記において、切出機(70)は図8で図示した通り、切出溝を有する第1および第2切出ローラ(71)(72)の間を通過する麺板を押して分ける形態のルーレット型の切出機である。

前記乾燥段階(S8)は、切出機(70)を通過してできた麺を、乾燥室へ麺の外皮から水分が外部へ乾燥されていく力と、内部から外皮へ水分が移動しながら出て行く力との差による亀裂発生を防止する。徐々に内部から乾燥させるためには、湿度65%以下の低温の条件を要し、乾燥が完了する前まで温度は40℃ 以下、湿度は最大65%くらいで維持する。前記乾燥段階(S8)では、切出した後、切出面のべたつきとくっつく現象を防止するため扇風機などを利用し、前記のように温度40℃、湿度65%以下の状態が維持されるようにする。

裁断段階(S9)では、前記乾燥段階(S8)で所定時間乾燥された麺を包装単位に応じて裁断する。

積載段階(S10)では、前記裁断された麺を台車に束で積載する。

包装段階(S11)では、規格の包装紙の中に結束機によって単量別に包装する。 続いてパレットで包装ボックスを積載する。

【符号の説明】

【0021】

10:粉練り機

11:本体

12:蓋部

12a、12b:真空管

14:ラウンドミキサー

20:ローリング機

20a:第1ローリング機

21a:第2ローリング機

22a:第3ローリング機

30:蒸熟機

31、31a:蒸熟器

32:油圧シリンダー

33:排出・移送装置

33a:油圧シリンダー

33b:排出モーター

34:スチーム機

40:麺板成形機

41:投入口

42:麺板成形部

42a:麺板排出部

45:スクリュー

50:圧延機

50a:冷却部

51:本体

52:ローラガイド

53:ガイド

54:第1ローラ

55:第2ローラ

60:乾燥機

60a:除湿機

60b:排気ファン

60c:ファン

70:切出機

71:第1切出ローラ

72:第2切出ローラ

61、62、63、64、65、66、67:コンベヤー

C1:コンベヤー

C2:第1コンベヤー

C3:第2コンベヤー

C4:第3コンベヤー

C5:コンベヤー

C6:麺板移送コンベヤー

C7:バーコンベヤー

C8:冷却ベルト

【技術分野】

【0001】

本発明は米麺製造方法に関するもので、特に、純米粉を真空状態で練り上げて練り粉にする段階、複数の段階のローリング機で水分を均一に分布させる段階、スチームが供給される蒸熟機で蒸熟する蒸熟段階、麺板成形機により所定の厚さの麺板を成形する段階、圧延機により所定の厚さの麺を成形する段階、乾燥機により半乾燥する段階、切出機により麺を製造する段階で構成される、米麺の製造方法に関するものである。

【背景技術】

【0002】

一般的に麺類はその材料によって、小麦粉で製造する小麦粉ヌードル・素麺、蕎麦粉で作る蕎麦切り、ジャガイモの澱粉で作られる春雨などがあり、茹で上げた後、出し汁をかけたり、薬味を入れて掻き混ぜたりして食べる食品である。

【0003】

最近では政府による米消費促進のための支援策、またウェルビーイング(well-being)、ダイエット(diet)への関心が高まり、米麺が製造・販売されているが、米粉は小麦粉にあるグルテン(gluten)の成分がないため、製麺過程で所謂粘り気がなく、乾燥の時に落麺率が高くなって、商品性の問題が発生した。

【0004】

それ故、米粉に小麦粉を加えて粘着性を高めた米麺を製造・販売しているのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は前記の問題点を考慮し、100%の純米粉で米麺の製造する方法を提案することをその目的としている。

【課題を解決するための手段】

【0006】

前記の目的を達成するための、本発明による米麺の製造方法は、

純米粉を真空状態で練り上げる練り粉段階(S1);

前記の練り粉段階(S1)で得られた練り粉を、ローリング機で水分を均一に分布させるローリング段階(S2);

前記ローリング段階(S2)でローリングした練り粉をスチームが供給される蒸熟機で蒸熟する蒸熟段階(S3);

前記蒸熟段階(S3)で蒸熟した練り粉を麺板成形機で所定の厚さの麺板に成形する麺板成形段階(S4);

前記麺板成形段階(S4)で成形された麺板を圧延機によって所定の厚さの麺に圧延して成形する圧延段階(S5);

前記圧延段階(S5)で得られた麺板を乾燥機で乾燥する半乾燥段階(S6);

前記半乾燥段階(S6)で得られた麺板を麺に成形する切出段階(S7);

前記切出段階(S7)で得られた麺を乾燥する乾燥段階(S8);

前記乾燥段階(S8)で得られた乾燥状態の麺を包装単位で裁断する裁断段階(S9);

前記裁断段階(S9)で得られた麺を積載する積載段階(S10);及び

前記積載段階(S10)で積載した麺を包装する包装段階(S11);で構成されることを特徴としている。

また、前記麺板成形段階(S4)で成形される麺板は、厚さが2mmで、冷却処理して排出される。そして、前記麺板成形段階(S4)で成形される麺板は前記圧延段階(S5)で厚さが0.5〜1mmに形成され、冷却処理することが望ましい。

【発明の効果】

【0007】

本発明は政府の米消費促進のための支援策に積極的に呼応できるし、また、ウェルビーイングとダイエットに関心を持っている消費者を満足させるという効果がある。

【図面の簡単な説明】

【0008】

【図1】図1は本発明による米麺の製造方法の工程図である。

【図2】図2は本発明による米麺の製造方法に利用される製造装置の工程図である。

【図3】図3は本発明による米麺の製造方法に利用される製造装置の中で、蒸熟機の斜視図である。

【図4a】図4aは本発明による米麺の製造方法に利用される製造装置の中で、麺板成形機の麺板成形部の構造を概略的に示した平面図である。

【図4b】図4bは前記図4aのA-A線の縦断面図である。

【図5】図5は本発明による圧延機を概略的に示した側面図である。

【図6】図6は図6の他の側面図である。

【図7】図7は本発明による乾燥機の内部構造を概略的に示した断面図である。

【図8】図8は本発明による切出機の平面図である。

【発明を実施するための形態】

【0009】

本発明を図面に基づいて説明する。

図1と図2では、本発明に沿った米麺の製造方法と製造装置の工程図が図示されている。この米麺の製造方法と製造装置は、練り粉段階(S1) ― ローリング段階(S2) ― 蒸熟段階(S3) ― 麺板成形段階(S4) ― 圧延段階(S5) ― 半乾燥段階(S6) ― 切出段階(S7) ― 乾燥段階(S8) ― 裁断段階(S9) ― 積載段階(S10) ― 包装段階(S11)で構成されている。

【0010】

前記の練り粉段階(S1)で、粉練り機(10)の上部には真空管(12a)(12b)と排出口を兼ねる投入口(12c)を有する蓋部(12)、内部には多数の撹拌翼(11c)を有する回転軸(11b)が設置される。前記粉練り機(10)の前記投入口(12c)を通して内部に100%純米粉、一定量の水と塩水を加えて、真空状態で約10〜20分練り上げる。前記粉練り機(10)は内部を蓋部(12)により密閉した後、回転軸(11b)を回転させて撹拌翼(11c)で練り上げられ、続いて真空管(12a)(12b)を通して粉練り機(10)の内部の空気を抜き続けながら練り上げられる。

【0011】

前記粉練り機(10)の内で得られた練り粉は、排出口を兼ねる投入口(12c)を通して排出される。この排出過程で、粉練り機(10)の内部の真空を解除した後、蓋を分離して排出口を兼ねる投入口(12c)を開放し、前記粉練り粉(10)を180℃回転させて、排出口を兼ねる投入項(12c)を通して排出される練り粉は、下部にあるコンベヤー(C1)に沿ってラウンドミキサー(14)へ投入される。

【0012】

前記ラウンドミキサー(14)へ投入された練り粉は、再び練り上げられ、排出口を通して一定量ずつ第1コンベヤー(C2)へ投入される。

前記ローリング段階(S2)は、第1ないし第3ローリング機(20a)(21a)(22a)で構成されるローリング機(20)によって練り粉の内部の水分を均一に分布させるための水分平衡形成過程である。前記第1コンベヤー(C2)に投入される練り粉は、前記第1ローリング機(20a) ― 第2コンベヤー(C3) ― 第2ローリング機(21a) ― 第3コンベヤー(C4) ― 第3ローリング機(22a)を経て水分が均一に分布されるようになる。

【0013】

前記の記載において、第1ローリング機(20a)は一対のローラが一組となっていて、前記のローラが上下2段で平行に並んでいる。一方のローラと他の一方のローラは回転速度が異なっているため、投入される練り粉を擦るようになる。

前記第1ローリング機(20a)を通過した練り粉は第2コンベヤー(C3)に沿って第2ローリング機(21a)へ移送される。

前記第2ローリング機(21a)は一対のローラが一組となっていて、平行なローラが1段で位置し、一方のローラと他の一方のローラは回転速度が異なっているため、前記第2コンベヤー(C3)へ移送された練り粉を再びこするようになる。

前記第2ローリング機(21a)を通過した練り粉は第3コンベヤー(C4)に沿って第3ローリング機(22a)へ移送される。

前記第3ローリング機(22a)は一対のローラが一組となっていて、平行なローラが1段で位置し、一方のローラと他の一方のローラは回転速度が異なっているため、前記第4コンベヤー(C4)へ移送された練り粉をもう一回擦るようになる。

前記の記載において、ローリング段階(S2)は水分平衡工程である。米粉と水を均等な水分平衡の状態にさせることにより、蒸熟段階での水分の偏重現象を防止し、蒸熟の効果を最大限にするための工程であり、この水分平衡工程を経ない米麺は切麺現象が発生する。

【0014】

図3は、本発明による米麺の製造方法で使用される製造装置の中で、蒸熟機の斜視図を図示したものである。

図3の図示した蒸熟機(30)を利用した蒸熟段階(S3)で、ローリング段階(S2)を経て水分が均一に分布された練り粉は前記蒸熟機(30)へ投入され、スチームの熱気により蒸す蒸熟過程を経るようになっており、具体的な実施形態は以下の通りである。

前記蒸熟機(30)は、多段で重ね上げた複数の蒸熟器(31)、蒸熟器(31)を昇降させる油圧シリンダー(32)、上段部の蒸熟器(31)を回転させた後、下段部に送る排出・移送装置(33)及び、前記蒸熟器(31)の下に設置されるスチーム機(34)で構成される。

なお、前記油圧シリンダー(32)は、各々の蒸熟器(31)の両側に対向の配置で繋がっているため、シリンダーの移動によって前記蒸熟器(31)を昇降することができる。前記排出・移送装置(33)は、前記各々の油圧シリンダー(32)の両側に対向の配置で、昇降・円弧運動する油圧シリンダー(33a)と前記油圧シリンダー(33a)の上段部に結合され、多段で重ね上げた蒸熟器(31)の最上段の蒸熟器(31a)の両側にモーター軸を連結した排出モーター(33b)で構成される。

【0015】

前記蒸熟器(31)の底は、下方のスチーム機(34)から上がってくるスチームの熱気が蒸熟器の内部に流入され、引き続き上部へ移動できるように、多孔板となっている。

このように構成された蒸熟機(30)により、蒸熟器(31)の内部の練り粉は下方のスチーム機(34)から上がってくるスチームの熱気で蒸熟が行われる。蒸熟が完了した上段部の蒸熟器(31a)は、まず油圧シリンダー(33a)によって上昇しながら前方に若干円弧運動した後、両側に連結された排出モーター(33b)により回転して覆され、蒸熟が完了した練り粉を麺板成形機(40)へ排出する。

練り粉の排出が完了すると、空いている上段部の蒸熟器(31a)は排出モーター(33b)により元の位置へ復帰した後、油圧シリンダー(33a)の下降及び後方への円弧運動によって、ローリング段階(S2)から練り粉を受ける位置に配置される。続いて、油圧シリンダー(32)によって他の蒸熟器(31)は上昇され、新しい練り粉が投入された蒸熟器(31a)が前記蒸熟器(31)の下段部に配置され、上方に上がった他の蒸熟器(31)は下方に下りて、蒸熟器(31)(31a)が多段に重ね上げられることによって次の蒸熟が行われる。

前記蒸熟器(31)は、基本的に4段で重ねて利用するが、必要に応じて3段、又は5段以上でも重ねることもできる。蒸熟器の段数又は必要に応じて蒸熟の時間の調節も可能である。

【0016】

図4aは、本発明による米麺の製造方法で利用する製造装置の中で、麺板成形機の麺板成形部の構造を概略的に示した平面図で、図4bは前記図4aのA-A線の縦断面図である。

図4aと図4bで図示した麺板成形機を利用した麺板成形段階(S4)では、前記蒸熟機(30)で糊化した練り粉を厚さが2mmから最終的に最小0.5〜1mm厚さの麺板に成形される。

具体的な実施形態は以下の通りである。

前記蒸熟機(30)の上段部の蒸熟器(31a)で排出される糊化した練り粉は、漏斗の形状の投入口(41)を通して麺板成形機(40)の内部へ投入され、並行に配置される2つのスクリュー(45)により練り粉が混ざりながら麺板成形部(42)へ移動し、前記麺板成形部(42)の麺板排出部(42a)へ排出され、2mmの厚さの麺板になる。

この麺板成形部(42)の麺板排出口(42a)は、入口の高さが調節できることになっていて、排出する麺板の厚さが調節できる。

【0017】

図5で図示したように、平行な一対のローラを有する圧延機(50)で、前記麺板排出部(42a)から排出される麺板を、厚さが最小0.5〜1mmになるようにする。2mmの厚さで排出される麺板が0.5〜1mmになる過程で、麺板の内部組織が均一に形成されるようになる。

前記圧延機(50)は図5及び図6で図示したように、第1ローラ(54)と第2ローラ(55)がローラガイド(52)の間に設置される。各ローラガイド(52)は本体(51)で支持されていて、各ローラ(54)(55)の内部の中心には冷却部(50a)が形成され、上部の両側にはガイド(53)が設置される。

前記ガイド(53)は樹脂から成形され、麺板の両側の横面が各ローラ(54)(55)にくっつけることを防止して、不良の麺板の発生を防止する。

【0018】

また、前記圧延機(50)による圧延段階(S5)では、約80〜90℃の条件で麺板が形成されると、麺板の温度が下がる前に麺の厚さを調整しなければならない。これは、麺帯が冷めた場合(約40℃)には、圧延機(50)が回転する時、麺帯が持っている弾力性によって復元力が生じ、麺帯がローラの上に支える現象が発生するため、均一な麺板の形成ができなくなる(例:支えて表面がデコボコになる)。しかし、麺板が熱い場合には、圧延機(50)が回転する時、麺帯が薄くなっていても、元の状態に戻ろうとする復元力が弱いため、所定の圧力で希望する厚さの麺板の形成ができる。したがって、麺の厚さの調整は麺板を成形した直後しなければならない。

【0019】

前記乾燥段階(S6)で、前記圧延機(50)を経て0.5-1mmの厚さになった麺板は半乾燥され、前記圧延機(50)を通過した麺板はコンベヤー(C5)と麺板移送コンベヤー(C6)によって乾燥機(60)の上部へ投入される。

前記乾燥機(60)は半乾燥工程であって、麺板が7段のコンベヤーを経て半乾燥の状態になり、半乾燥条件の温度は常温20-30℃、湿度は25-45%になるようにする。

前記乾燥機(60)は図7に図示した通り、その内部でコンベヤー(61〜67)が上下の多段になっていて、その間ごとに多数の除湿機(60a)と排気ファン(60b)を配列して設置する。また、多数のファン(60c)を設置し、その内部に置いてある麺板が除湿機(60a)とファン(60c)によって半乾燥される。

また、前記コンベヤー(61)(62)(63)(64)(65)(66)(67)のベルトは多孔ベルトからなっていて、前記ファン(60c)からの風を麺板の上下部まで均一に供給できるようにして、乾燥能力の向上を図る。

前記麺板移送コンベヤー(C6)により移送された麺板は、最上部のコンベヤー(61)から下部のコンベヤー(62)の順に移送され、最下部のコンベヤー(67)によって切出機(70)へ移送される。

前記の記載において、乾燥機(60)は麺板の半乾燥のために設置される除湿機(60a)とファン(60c)からの風によって、麺板の上下の表面の水分が蒸発され、麺板の表面と内部の水分の差によって生じる質感(食感)の低下を防止する。

前記半乾燥された麺板は内部と表面の水分含量の一致と均一な水分の分布が行われ、麺板自体の質感がよくなり、麺の食感を高めるために重要な工程である。また、米麺板のべたつきを除去し切出を容易にすることで、この工程がなければ大量生産が不可能であるため、必須の工程である。

前記において、乾燥機(60)の内部は密閉し、除湿機(60a)から出る乾燥した空気を給気して、ファン(60c)の風量によって麺板を冷却させる一方、排気ファン(60b)を通して除湿と熱の放出が行われるようにする。温度は常温20-30℃、湿度は低湿(25-45%)の状態を維持する。

【0020】

図8は本発明による切出機の平面図を図示したものである。

図8で図示した切出機を利用した前記切出段階(S7)は、前記乾燥機(60)で乾燥された麺板を麺にすることである。前記コンベヤー(67)によって乾燥機(60)の外部へ移送される麺板は傾き状態のコンベヤーと水平状態のコンベヤーが一体化されていて、バーコンベヤー(C7)により移送される一方、このバーコンベヤー(C7)の下部にある切出機(70)の間を通過しながら麺になる。

前記において、バーコンベヤー(C7)の中で、水平状態になった部分では多数の冷却ファンを有する冷却ベルト(C8)が設置される。

前記バーコンベヤー(C7)は麺板の弾力性によって後ろに支える現象の発生を防止することと、平たく伸ばした状態で移送できるようにするためのものである。

また、多数の冷却ファンからの風によって麺板の内部と表面を乾燥させながら移送するためのものでもある。

前記の冷却ベルト(C8)は、麺板が支える現象を防止する(組織破壊の恐れ)ものであり、上下段の間に多数の冷却ファンを設置したのは、風で麺板の水分を均一にするためである。これは、切出機(70)まで多少時間がかかるため設置されている。

前記において、切出機(70)は図8で図示した通り、切出溝を有する第1および第2切出ローラ(71)(72)の間を通過する麺板を押して分ける形態のルーレット型の切出機である。

前記乾燥段階(S8)は、切出機(70)を通過してできた麺を、乾燥室へ麺の外皮から水分が外部へ乾燥されていく力と、内部から外皮へ水分が移動しながら出て行く力との差による亀裂発生を防止する。徐々に内部から乾燥させるためには、湿度65%以下の低温の条件を要し、乾燥が完了する前まで温度は40℃ 以下、湿度は最大65%くらいで維持する。前記乾燥段階(S8)では、切出した後、切出面のべたつきとくっつく現象を防止するため扇風機などを利用し、前記のように温度40℃、湿度65%以下の状態が維持されるようにする。

裁断段階(S9)では、前記乾燥段階(S8)で所定時間乾燥された麺を包装単位に応じて裁断する。

積載段階(S10)では、前記裁断された麺を台車に束で積載する。

包装段階(S11)では、規格の包装紙の中に結束機によって単量別に包装する。 続いてパレットで包装ボックスを積載する。

【符号の説明】

【0021】

10:粉練り機

11:本体

12:蓋部

12a、12b:真空管

14:ラウンドミキサー

20:ローリング機

20a:第1ローリング機

21a:第2ローリング機

22a:第3ローリング機

30:蒸熟機

31、31a:蒸熟器

32:油圧シリンダー

33:排出・移送装置

33a:油圧シリンダー

33b:排出モーター

34:スチーム機

40:麺板成形機

41:投入口

42:麺板成形部

42a:麺板排出部

45:スクリュー

50:圧延機

50a:冷却部

51:本体

52:ローラガイド

53:ガイド

54:第1ローラ

55:第2ローラ

60:乾燥機

60a:除湿機

60b:排気ファン

60c:ファン

70:切出機

71:第1切出ローラ

72:第2切出ローラ

61、62、63、64、65、66、67:コンベヤー

C1:コンベヤー

C2:第1コンベヤー

C3:第2コンベヤー

C4:第3コンベヤー

C5:コンベヤー

C6:麺板移送コンベヤー

C7:バーコンベヤー

C8:冷却ベルト

【特許請求の範囲】

【請求項1】

純米粉を真空状態で練り上げる練り粉段階(S1);

前記練り粉段階(S1)で練り上げられた練り粉を、ローリング機で水分を均一に分布させるローリング段階(S2);

前記ローリング段階(S2)でローリングされた練り粉を、スチームが供給される蒸熟機で蒸熟する蒸熟段階(S3);

前記蒸熟段階(S3)で蒸熟された練り粉を、麺板成形機によって所定厚さの麺板を成形する麺板成形段階(S4);

前記麺板成形段階(S4)で成形された麺板を、圧延機によって所定の麺の厚さに圧延して成形する圧延段階(S5);

前記圧延段階(S5)で得られた圧延された麺板を、乾燥機で乾燥する半乾燥段階(S6);

前記半乾燥段階(S6)で得られた半乾燥の麺板を、麺に成形する切出段階(S7);

前記切出段階(S7)で得られた麺を、乾燥する乾燥段階(S8);

前記乾燥段階(S8)で得られた乾燥の麺を、包装単位で裁断する裁断段階(S9);

前記裁断段階(S9)で裁断された乾燥麺を、積載する積載段階(S10);及び

前記積載段階(S10)で積載された麺を、包装する包装段階(S11); で構成されることを特徴とする米麺の製造方法。

【請求項2】

前記麺板成形段階(S4)で成形される麺板は厚さが2mmで、冷却処理して排出されることを特徴とする請求項1に記載の米麺の製造方法。

【請求項3】

前記麺板成形段階(S4)で成形される麺板は、前記圧延段階(S5)で厚さが0.5〜1mmにされ、冷却処理されることを特徴とする、請求項1又2のいずれか1項に記載の米麺の製造方法。

【請求項1】

純米粉を真空状態で練り上げる練り粉段階(S1);

前記練り粉段階(S1)で練り上げられた練り粉を、ローリング機で水分を均一に分布させるローリング段階(S2);

前記ローリング段階(S2)でローリングされた練り粉を、スチームが供給される蒸熟機で蒸熟する蒸熟段階(S3);

前記蒸熟段階(S3)で蒸熟された練り粉を、麺板成形機によって所定厚さの麺板を成形する麺板成形段階(S4);

前記麺板成形段階(S4)で成形された麺板を、圧延機によって所定の麺の厚さに圧延して成形する圧延段階(S5);

前記圧延段階(S5)で得られた圧延された麺板を、乾燥機で乾燥する半乾燥段階(S6);

前記半乾燥段階(S6)で得られた半乾燥の麺板を、麺に成形する切出段階(S7);

前記切出段階(S7)で得られた麺を、乾燥する乾燥段階(S8);

前記乾燥段階(S8)で得られた乾燥の麺を、包装単位で裁断する裁断段階(S9);

前記裁断段階(S9)で裁断された乾燥麺を、積載する積載段階(S10);及び

前記積載段階(S10)で積載された麺を、包装する包装段階(S11); で構成されることを特徴とする米麺の製造方法。

【請求項2】

前記麺板成形段階(S4)で成形される麺板は厚さが2mmで、冷却処理して排出されることを特徴とする請求項1に記載の米麺の製造方法。

【請求項3】

前記麺板成形段階(S4)で成形される麺板は、前記圧延段階(S5)で厚さが0.5〜1mmにされ、冷却処理されることを特徴とする、請求項1又2のいずれか1項に記載の米麺の製造方法。

【図1】

【図2】

【図3】

【図4a】

【図4b】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4a】

【図4b】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−188854(P2011−188854A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2011−52194(P2011−52194)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(511062531)

【出願人】(511062896)株式会社ウリ麺 (1)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(511062531)

【出願人】(511062896)株式会社ウリ麺 (1)

【Fターム(参考)】

[ Back to top ]